Укладчик кирпича робот: Робот-каменщик теперь может выкладывать 1000 кирпичей в час

Робот для укладки кирпича на поддоны FANUC M-900iB/360. Робот-укладчик кирпича. Паллетирование кирпичей роботом

АЛЬФА ИНЖИНИРИНГ: Робот для укладки кирпича на поддоны FANUC M-900iB/360. Робот-укладчик кирпича. Паллетирование кирпичей роботом- Главная

- Проекты

- Промышленные роботы

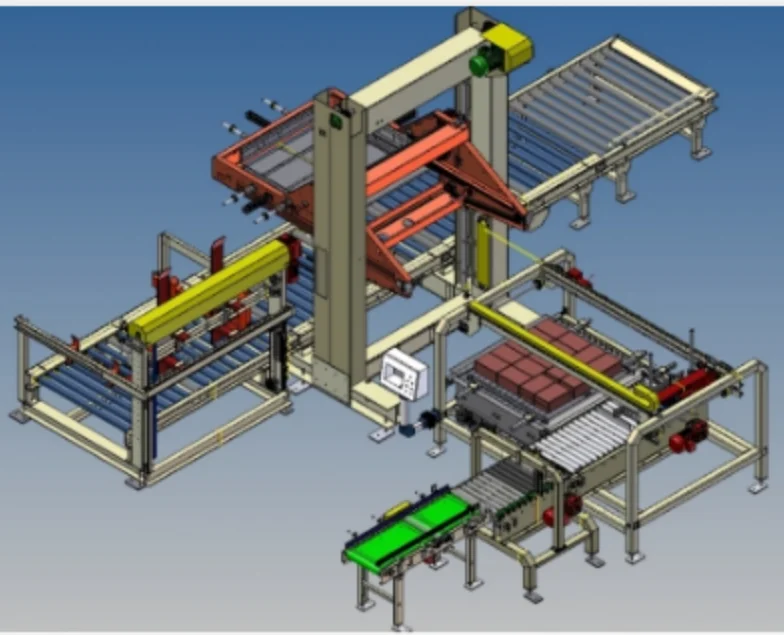

- Робототехнический комплекс для паллетирования гиперпрессованных кирпичей на технологические поддоны

Робототехнический комплекс (РТК) «ROBOMATIC M-900iB/360» предназначен для выполнения в автоматическом режиме процесса укладки гиперпрессованных кирпичей (ГПК) на технологические поддоны для дальнейшей обработки.

| Принцип работы |

Процесс укладки включает следующие этапы:

-

Забор ГПК из пресса роботом-манипулятором FANUC М-900iB/360 при помощи пневмомеханического захватного устройства.

-

Перемещение ГПК к месту укладки. В процессе перемещения кирпичи в захватном устройстве сдвигаются, формируя готовую часть слоя для укладки

-

Укладка ГПК на один из двух технологических поддонов согласно шаблону раскладки. Стандартно на поддон укладывается 6 слоев ГПК, каждый из которых состоит из 4 рядов по 10 кирпичей в каждом. После окончания укладки выдается сигнал о готовности поддона с продукцией (зеленый свет).

-

Забор готового технологического поддона при помощи вилочного погрузчика

-

Установка на место загрузки пустого поддона и подтверждение его готовности.

Над местом укладки загорается запрещающий сигнал (красный свет), после чего цикл укладки повторяется.

Над местом укладки загорается запрещающий сигнал (красный свет), после чего цикл укладки повторяется.

| Комплект поставки |

|

Робот-манипулятор FANUC M-900iB/360 |

1 |

|

Контроллер робота FANUC R-30iB Plus |

1 |

|

Шкаф управления РТК |

|

|

Захватное устройство для перемещения ГПК |

1 |

|

Набор пневматических комплектующих (блок подготовки воздуха, пневмоклапаны, пневмошланги и пр.) |

1 |

Набор электрических комплектующих (сигнальную колонна со звуковым модулем, кнопочные посты, светофоры, кабели и пр. ) ) |

1 |

| Состав комплекса |

| 1 |

Робот-манипулятор FANUC M-900iB/360 |

1 шт |

| 2 |

Контроллер манипулятора FANUC R-30iB Plus |

1 шт |

| 3 |

Захватное устройство для перемещения кирпичей |

1 шт |

| 4 | Позиционеры для технологических поддонов | 1 шт |

| 5 |

Шкаф управления РТК |

1 шт |

| 6 |

Система индикации РТК |

1 компл. |

| Робот-манипулятор FANUC M-900iВ/360 |

Робот-манипулятор с шестью степенями свободы. Осуществляет перемещение ГПК при помощи захватного устройства, установленного на фланце 6-ой оси.

|

|

Параметр | Значение | |

|

|

|

||

| Модель манипулятора | FANUC M-900iB/360 | ||

| Количество степеней свободы | 6 | ||

| Максимальная грузоподъемность, кг | 360 | ||

| Повторяемость, мм | ± 0,1 | ||

| Вес механической части, кг |

1540 |

||

| Радиус досягаемости, мм |

2655 |

||

| Угол поворота оси, градус | J1 |

370 |

|

| J2 |

151 |

||

| J3 |

224 |

||

| J4 |

720 |

||

|

J5 |

250 |

||

|

J6 |

720 |

||

| Угловая скорость оси, градус/с |

J1 |

110 | |

|

J2 |

105 |

||

|

J3 |

100 |

||

|

J4 |

110 |

||

|

J5 |

110 |

||

|

J6 |

180 |

||

| Класс защиты от пыли и влаги | корпус – IP54, запястье – IP67 | ||

| Контроллер манипулятора FANUC R-30iB Plus |

Осуществляет управление роботом-манипулятором FANUC M-900iB/360 согласно заданной программе.

|

|

Параметр | Значение |

|

|

|

|

| Модель контроллера | FANUC R-30iB Plus | |

|

Максимальное количество контролируемых осей |

40 |

|

|

Вес контроллера, кг |

120 |

|

|

Габаритные размеры, ДхШхВ, мм |

600х500х470 |

|

|

Длина кабеля пульта управления, м |

10 |

|

| Параметры электропитания |

3 фазы, перем. ток 380В / 50 Гц ток 380В / 50 Гц |

|

|

Подключаемая электрическая мощность, кВт (с учетом механической части) |

15 |

|

|

Средняя потребляемая электрическая мощность, кВт (с учетом механической части) |

3 |

|

| Класс защиты от пыли и влаги | IP54 |

| Захватное устройство для перемещения кирпичей |

| Преимущества | ||

|

|

Надежное сжатие, исключающее падение кирпичей.

|

|

|

|

Аккуратный захват кирпичей без их повреждения. | |

|

|

Уменьшенная общая масса схватывающего устройства за счет использования в конструкции рамы алюминиевого профиля. | |

|

|

Продуманная и надежная конструкция с минимумом возможных поломок. | |

| В схвате используются пневмоприводы как с воздушным демпфированием, так и без. Демпфирование предназначено для обеспечения плавности работы пневматических приводов в конечных точках. | ||

Компьютерный расчет прочностных характеристик и компьютерное моделирование работы (с учетом динамических нагрузок) гарантирует продолжительный срок эксплуатации захватного устройства.

|

||

| Удобное электрическое подключение через разъем руки робота. | ||

Фотогалерея

Сотрудник

Наши специалисты ответят на любой интересующий вопрос по проекту

Задать вопрос

автоматизация процесса кирпичной кладки – Основные средства

Несмотря на появление все новых и новых строительных материалов старый добрый кирпич, известный тысячи лет, не сходит со сцены — он по-прежнему широко используется. Но укладка кирпича до сих пор не поддавалась автоматизации и как и тысячи лет назад является трудоемкой ручной работой, которая в век электронных технологий выглядит анахронизмом. Поэтому не удивительно, что в ряде стран проводятся исследования по автоматизации процесса кирпичной кладки. Основная сложность состоит в большом разнообразии и неупорядоченности необходимых для этого действий.

Поэтому не удивительно, что в ряде стран проводятся исследования по автоматизации процесса кирпичной кладки. Основная сложность состоит в большом разнообразии и неупорядоченности необходимых для этого действий.

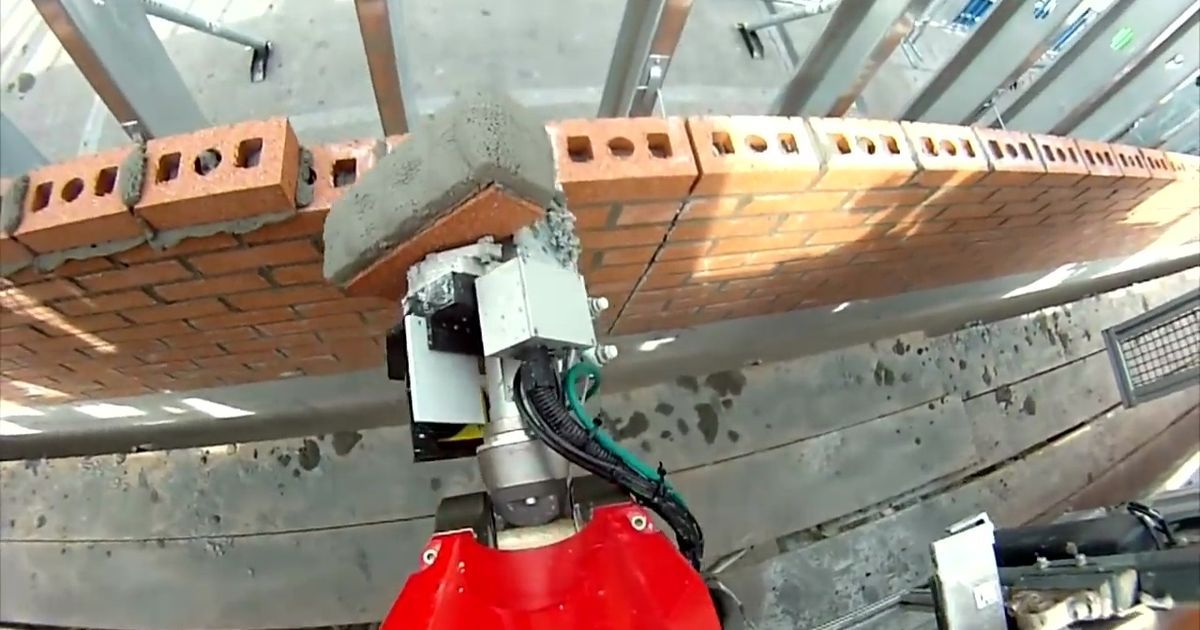

SAM100

Американская компания Construction Robotics разработала модель полуавтоматического робота-каменщика SAM100 (Semi-Automated Mason – «полуавтоматический каменщик»). Робот состоит из манипулятора-укладчика и системы нанесения цементного раствора. Работа SAM100 выглядит абсолютно фантастически — машина «рукой» берет кирпичи, наносит на них раствор и ловко укладывает на стену. Компании удалось создать машину, достаточно легкую для того, чтобы располагаться на стандартных строительных лесах и передвигаться по ним вдоль стены, либо на рабочей площадке подъемника – эксплуатационная масса робота 1500 кг. Машина оснащена собственным дизель-генератором с двигателем Cummins, работающем на газе.

В программном обеспечении системы управления роботом SAM использованы инновационные разработки, в частности программа «картографирования» кирпичной кладки, в которую можно в цифровом виде загрузить схему расположения стены и кирпичей в ней и привязать к координатам GPS/ГЛОНАСС. Программу можно корректировать в зависимости от изменения реальных условий на строительном объекте. Когда корректируется вся конструкция, соответственно, уточняется и положение каждого кирпича в кладке. Таким образом строительный проект точно соответствует всем реальным размерам и ограничениям, существующим на практике.

Программу можно корректировать в зависимости от изменения реальных условий на строительном объекте. Когда корректируется вся конструкция, соответственно, уточняется и положение каждого кирпича в кладке. Таким образом строительный проект точно соответствует всем реальным размерам и ограничениям, существующим на практике.

К тому же, такая предварительная проработка проекта в виде электронной программы позволяет представить его клиенту средствами компьютерной графики. Заказчик сможет наглядно увидеть, как будет выглядеть кирпичная кладка стен, оценить различные варианты расцветки или, например, увидеть, как будет выглядеть логотип компании, выложенный на стене кирпичами. Имеются программные средства, позволяющие загружать в программу управления кладкой в цифровом виде логотипы и другие изображения на стене. Также программа позволяет рассчитать, сколько кирпичей понадобится распилить и сколько времени потребуется для возведения данной стены. Вся эта информация может быть получена предварительно, при укладке же кирпичей по традиционной технологии вручную такие данные как правило получить невозможно.

Раньше возведение кирпичной стены с оконными и дверными проемами, которые усложняли работу, занимало немалое время. Требовались целые часы для проведения многочисленных замеров и расчетов, чтобы определить, как для этого следует распилить кирпичи. Теперь же в электронную программу управления робота закладывается схема расположения кирпичей в стене и на экране компьютера можно увидеть ее изображение. Программа в течение нескольких минут рассчитывает, как будет выкладываться кирпичная стена. Вместо замеров, которые каменщик производит вручную в процессе работы, все расчеты выполняет электроника, выложенная роботом кирпичная стена выглядит лучше и требуется пилить меньшее количество кирпичей. То есть, разница такая же, как в случае проведения расчетов на бумаге и на компьютере. Электронное управление позволяет точнее планировать работы, что в свою очередь повышает производительность и рентабельность работ.

Человек-каменщик в процессе работы не наткнется на других рабочих, находящихся на мостках рядом с ним и может скорректировать свое поведение, например, если внезапно поднимется сильный ветер. Создателям пришлось обеспечить роботу возможности решать все эти задачи. Два года ушло только на то, чтобы «научить» робота наносить раствор на кирпич! Датчики системы безопасности не позволят машине упасть с подмостьев и наткнуться на препятствия.

Создателям пришлось обеспечить роботу возможности решать все эти задачи. Два года ушло только на то, чтобы «научить» робота наносить раствор на кирпич! Датчики системы безопасности не позволят машине упасть с подмостьев и наткнуться на препятствия.

Однако, робот превосходит человека в точности укладки (SAM100 выравнивает кладку по лучу лазера), не устает и сохраняет уровень качества работы как угодно долго. Опытный каменщик может превзойти этого робота в скорости и качестве укладки, но только в течение короткого времени. Затем человек неизбежно устанет, а робот продолжит работу как ни в чем не бывало.

Для обеспечения работы SAM100 требуется три человека: оператор, помощник, подающий в машину кирпичи и раствор, а также каменщик, устанавливающий в стену закладные анкеры, зачищающий лишний раствор и исправляющий мелкие дефекты в кладке. По расчетам компании при применении робота производительность кладки кирпичной стены увеличивается в 3-5 раз, стоимость уменьшается до 50% плюс экономия на оплате труда рабочих. Укладка одного кирпича занимает 12-14 сек в зависимости от его размеров. Такой темп создатели признали оптимальным, т. к. если скорость кладки увеличить, роботу потребуется уже два помощника, подносящих кирпичи и раствор. Строители, познакомившиеся с работой робота-каменщика, дали ему высокие оценки. Заявленная рыночная стоимость SAM100 — US$650000. Компания оценивает период окупаемости робота в 1-2 года.

Укладка одного кирпича занимает 12-14 сек в зависимости от его размеров. Такой темп создатели признали оптимальным, т. к. если скорость кладки увеличить, роботу потребуется уже два помощника, подносящих кирпичи и раствор. Строители, познакомившиеся с работой робота-каменщика, дали ему высокие оценки. Заявленная рыночная стоимость SAM100 — US$650000. Компания оценивает период окупаемости робота в 1-2 года.

Construction Robotics продолжает работы по совершенствованию робота-каменщика. Как сказал один из разработчиков машины: «SAM100 создан не для того, чтобы полностью заменить каменщиков-людей. Как и при традиционном способе укладки, требуется каменщик и помощник для подноски кирпича и раствора. Сейчас в строительной отрасли не хватает квалифицированных каменщиков и SAM100 создан, чтобы помочь справиться с этим дефицитом». Следует отметить, что SAM100 – единственная известная коммерческая модель робота-каменщика в мире, все прочие разработки пока находятся на стадии опытных образцов и прототипов.

Робот-носильщик

А вот исследователи из Университета в г. Баффало (США) сконструировали робота-носильщика OSCR-3, который помогает поднимать и переносить кирпичи и строительные блоки по лестницам и этажам.

Hadrian X

В Австралии компания Fastbrick Robotics разработала робот Hadrian X, который способен уложить 1000 кирпичей за час, скрепляя раствором — это в 20 раз быстрее человека-каменщика. Hadrian X работает под управлением электронной системы, в которую загружен проект постройки в цифровом 3-мерном виде. Главной частью машины является смонтированная на автомобильном шасси телескопическая стрела высотой в 28 м, с помощью которой она и выполняет свою работу. Стрела может корректировать положение до 1000 раз в секунду, компенсируя влияние порывов ветра и прочих природных факторов. Для возведения стен необходимо загрузить лотки с кирпичом на платформу Hadrian.

Сейчас в Австралии средний возраст каменщиков — 50 лет и робот-каменщик поможет устранить дефицит работников этой профессии. Компания планирует выпустить своего робота на рынок к концу 2017 г. На его разработку было затрачено $7 млн., поэтому низкой его цена не будет, по крайней мере в первое время.

Компания планирует выпустить своего робота на рынок к концу 2017 г. На его разработку было затрачено $7 млн., поэтому низкой его цена не будет, по крайней мере в первое время.

In-Situ Fabricator

Швейцарские исследователи также ведут работы по созданию робота, укладывающего кирпичи, который мог бы адаптироваться к изменениям обстановки на стройке и самостоятельно обучаться в процессе работы, основывая свои действия на бортовой системе «органов чувств» с электронным управлением, не нуждаясь во вмешательстве в управление человека.

In-Situ Fabricator (IF, «Строит здесь и сейчас») создан группой архитекторов и робототехников из Федерального технологического института в Цюрихе (ETH Zurich). Робот имеет сравнительно небольшую массу, мобилен и самое главное, обладает «интеллектом». Он оснащен двумя компьютерами, один из которых отвечает за движения механической «руки»-манипулятора, а другой — за ориентирование. Манипулятор оборудован лазерным дальномером. При перемещении манипулятора дальномер сканирует пространство вокруг робота и строит 3-мерную схему окружающего пространства. Также в бортовую систему управления загружена цифровая модель постройки. Благодаря этим данным робот постоянно определяет свое положение в изменяющейся обстановке и ориентируется при выполнении строительных операций, что создает возможности для его автономной работы, которую он выполняет с точностью до миллиметра. Еще одним преимуществом IF является способность самостоятельно перемещаться по строительной площадке без помощи человека. Робот оснащен датчиками и камерами, которые позволяют ему не натыкаться на препятствия и людей во время движения.

Также в бортовую систему управления загружена цифровая модель постройки. Благодаря этим данным робот постоянно определяет свое положение в изменяющейся обстановке и ориентируется при выполнении строительных операций, что создает возможности для его автономной работы, которую он выполняет с точностью до миллиметра. Еще одним преимуществом IF является способность самостоятельно перемещаться по строительной площадке без помощи человека. Робот оснащен датчиками и камерами, которые позволяют ему не натыкаться на препятствия и людей во время движения.

Главным его достоинством, как считают разработчики, является способность адаптироваться и решать задачи при внезапных нестандартных изменениях обстановки на строительном объекте. Они считают, что это одна из первых машин, которая способна возводить нестандартные постройки, то есть проект которых может изменяться и адаптироваться к окружающим условиям непосредственно в процессе строительства. Исследователи продолжают работу по совершенствованию IF, т. к. по словам разработчиков действия робота пока «примитивны», он как бы «работает вслепую». Робот пока еще неуверенно и медленно ориентируется в обстановке после совершения каждого действия, чтобы полноценно выполнять работу с необходимой точностью, в будущем он должен ориентироваться с большой скоростью и прямо в процессе движения.

к. по словам разработчиков действия робота пока «примитивны», он как бы «работает вслепую». Робот пока еще неуверенно и медленно ориентируется в обстановке после совершения каждого действия, чтобы полноценно выполнять работу с необходимой точностью, в будущем он должен ориентироваться с большой скоростью и прямо в процессе движения.

Роботы-муравьи

Интересную работу с оригинальным подходом к решению проблемы автоматизации процесса строительства из кирпичей ведет группа ученых в Гарвардской школе техники и прикладных наук (SEAS). Вы никогда не задумывались как муравьям удается выстроить свой дом? Ведь у них нет ни центрального руководства, ни общего плана постройки, они даже не распределяют обязанности между собой и не общаются друг с другом, в процессе строительства не знают, в каком состоянии находится в данный момент строящийся объект. Насекомые действуют по принципу, который называется «стигмергия» (stigmergy, «стигмержи» или «муравьиный алгоритм»): особь наблюдает, какие изменения внесли в окружающую среду другие особи и действует, исходя из этого. Муравей просто несет кусок глины или песчинку к месту, куда его нужно уложить, и если это место оказывается уже занятым — несет к следующему. Тысячи маленьких тружеников рождаются и умирают, воды и ветры наносят ущерб постройке, но строительство успешно продолжается, и муравейник растет, не разрушаясь.

Муравей просто несет кусок глины или песчинку к месту, куда его нужно уложить, и если это место оказывается уже занятым — несет к следующему. Тысячи маленьких тружеников рождаются и умирают, воды и ветры наносят ущерб постройке, но строительство успешно продолжается, и муравейник растет, не разрушаясь.

Исследователи из Гарварда построили программу TERMES («термиты») на принципах «муравьиного алгоритма», которая позволяет большой группе роботов действовать как колонии муравьев, и получили впечатляющие результаты: на демонстрации группа роботов слаженно возводила сложные трехмерные сооружения. Роботы строили ступени, взбираясь по ним, чтобы продолжать строительство, знали, куда нужно положить очередной кирпич и как его закрепить, следуя простому правилу, согласно которому каждый укладывает кирпич на первое же доступное место, чтобы сооружение росло, при этом не создавая препятствий для соседей и хода строительства, и даже восстанавливали постройку после внезапных изменений в обстановке и ее состоянии (часть постройки нарочно разрушали). Каждый робот участвовал в строительстве параллельно с другими, но не знал при этом, кто из «коллег» и что делает в этот момент. Если робот выходил из строя или должен был покинуть стройку по каким-либо причинам, это не оказывало никакого влияния на других. После постановки первоначальной задачи коллектив роботов больше не требует вмешательства человека в процесс строительства. Одну и ту же программу могут выполнять и пять, и пятьсот роботов.

Каждый робот участвовал в строительстве параллельно с другими, но не знал при этом, кто из «коллег» и что делает в этот момент. Если робот выходил из строя или должен был покинуть стройку по каким-либо причинам, это не оказывало никакого влияния на других. После постановки первоначальной задачи коллектив роботов больше не требует вмешательства человека в процесс строительства. Одну и ту же программу могут выполнять и пять, и пятьсот роботов.

Исследователи стремились создать систему максимально простую, дешевую и надежную. Бортовые электронные системы управления роботов получились достаточно простыми. У этих бюджетных «роботов-коллективистов» – т. н. «килоботов» имеется всего четыре типа простых датчиков и три привода-актюатора.

Технические возможности системы TERMES пока еще ограничены, но, как утверждают авторы, уже сейчас роботизированная система может выполнять задачи по укладке заграждений из мешков с песком при наводнениях или выполнять несложные строительные работы на Марсе.

Летающие роботы-строители

В отличие от системы TERMES работа других современных роботизированных систем управляется центральным блоком управления-контроллером либо все роботы должны иметь способность общаться друг с другом, согласовывая свои действия.

«Институт динамических систем и управления» (Institute for Dynamic Systems and Control) в Цюрихе (Швейцария) разработал концепцию «Летающих роботов» (Flying Machine Arena), которые можно использовать для возведения построек из кирпичей или блоков в автономном режиме — без вмешательства человека в процесс строительства. Система может управлять разными летательными аппаратами, но были выбраны квадрокоптеры за их маневренность, простоту механического устройства, надежность и прочность, а также способность неподвижно парить в воздухе. Квадрокоптеры оснащены бортовой электронной системой управления, гиродатчиком угловой скорости и акселерометром. Кирпичи удерживаются специальным захватом из трех штифтов с сервоприводом.

От того, насколько точно и надежно будут уложены кирпичи, зависит успех строительства. Исследования показали, что самый точный и надежный способ укладки кирпичей — доставка их по воздуху и укладка без использования силы тяготения. Квадрокоптер подносит кирпич к строению и рассчитывает траекторию, по которой кирпич будет уложен в кладку при заданной скорости. Исследования показали, что чем меньше скорость, с которой кирпич подлетает к кладке (и соответственно слабее удар при укладке), тем больше оказывает влияние на точность траектории турбуленции в воздухе и воздействие силы тяготения. Поэтому предпочтительно укладывать кирпичи с достаточно высокой скоростью, без лишней «осторожности».

Исследования показали, что самый точный и надежный способ укладки кирпичей — доставка их по воздуху и укладка без использования силы тяготения. Квадрокоптер подносит кирпич к строению и рассчитывает траекторию, по которой кирпич будет уложен в кладку при заданной скорости. Исследования показали, что чем меньше скорость, с которой кирпич подлетает к кладке (и соответственно слабее удар при укладке), тем больше оказывает влияние на точность траектории турбуленции в воздухе и воздействие силы тяготения. Поэтому предпочтительно укладывать кирпичи с достаточно высокой скоростью, без лишней «осторожности».

Способность группы летательных аппаратов-роботов строить сооружения была продемонстрирована на практике: построена модель в масштабе 1:100 инновационной жилой башни высотой в 600 м со 180-ю этажами и общей площадью в 1,3 млн м2 для проживания 30 000 человек – реальный архитектурный проект «автономного дома будущего» Строительная конструкция высотой 6 м состояла из 1500 блоков-кирпичей. Четыре квадрокоптера возводили ее в течение 4-х дней.

Четыре квадрокоптера возводили ее в течение 4-х дней.

Программа управления контролировала траектории полетов, исключая столкновения машин: перед тем, как квадрокоптер совершит маневр, система резервирует свободное пространство для этого, чтобы на его пути не оказалась другая машина, и система не допускает в зарезервированное пространство другие машины до окончания маневра. Система предотвращает столкновения квардрокоптеров с возводимым строением — т. е. всё пространство, которое занимает башня, считается «зарезервированным» и квадрокоптеры не могут проложить через него маршруты своих полетов.

Система по беспроводной связи управляла операциями захвата и укладки кирпичей и всей динамикой полетов — скоростями и маневрами, позволяла определять количество участвующих в строительстве летающих роботов в каждый конкретный момент и темп укладки кирпичей (кирпичей/час), обновляла информацию о пространственном расположении объектов со скоростью более 200 раз в сек. Это не выглядит слишком много, если учесть, что объекты в этом пространстве могут летать со скоростями быстрее 10 м/сек, т. е. между двумя «картинками» они уже могут переместиться на расстояние свыше 5 см. Система координировала, в какое время машины осуществляли подзарядку аккумуляторов.

е. между двумя «картинками» они уже могут переместиться на расстояние свыше 5 см. Система координировала, в какое время машины осуществляли подзарядку аккумуляторов.

Следует отметить, что подобные системы позволяют повысить производительность работы группы роботов и быстро преодолевать возникающие в процессе работы проблемы, но с увеличением количества роботов и территории их деятельности управлять централизованными системами становится все сложнее, а центральный контроллер представляет собой то единственное слабое звено, выход из строя которого нарушит работу сразу всей системы.

FlexBrick

Компания ROB Technologies AG, специализирующаяся на создании программного обеспечения и имеющая отделения в нескольких странах, разрабатывает FlexBrick — пакет компьютерных программ для управления роботизированной укладкой кирпичей в нестандартном порядке — для украшения фасадов зданий, интерьеров и т. п. Роботизированная укладка FlexBrick уже применялась при строительстве ряда зданий и сооружений в Швейцарии, Германии и Великобритании. ROB также разрабатывает промышленную систему по изготовлению деталей кирпичных фасадов для использования роботом, который будет укладывать кирпичи.

ROB также разрабатывает промышленную систему по изготовлению деталей кирпичных фасадов для использования роботом, который будет укладывать кирпичи.

Совершенствование системы продолжается.

Роботы-плиточники

Близкими «родственниками» роботов-каменщиков можно считать роботов, выкладывающих плиточные полы. Недавно прототип такого полуавтоматического робота продемонстрировала Future Cities Laboratory (FCL, «Лаборатория городов будущего») в Сингапуре, работавшая совместно с компанией ROB Technologies AG.

Разработчики считают, что промышленные образцы робота-плиточника можно будет выпускать на рынок, когда удастся увеличить производительность машины вчетверо по сравнению с нынешним уровнем.

Робот, который может укладывать 1000 кирпичей в час

С переходом к Индустрии 4.0 роботы начинают появляться в строительной отрасли. А учитывая нехватку рабочей силы во всех странах, неудивительно, что новаторы обращаются к робототехнике, чтобы заполнить пробел в квалифицированных профессиях. Двумя наиболее обсуждаемыми строительными роботами являются робот-каменщик Hadrian X, разработанный FBR в Австралии, и SAM100, созданный Construction Robotics в США. Вот как эти два робота меняют одну из самых традиционных областей строительства.

Двумя наиболее обсуждаемыми строительными роботами являются робот-каменщик Hadrian X, разработанный FBR в Австралии, и SAM100, созданный Construction Robotics в США. Вот как эти два робота меняют одну из самых традиционных областей строительства.

Самый быстрый робот-каменщик

Робот-каменщик Hadrian X попал в заголовки газет в 2016 году, когда он уложил 1000 кирпичей в час. Чтобы понять, как это можно сравнить, каменщики обычно могут укладывать 300-500 кирпичей в день, при этом рекорд составляет 914 кирпичей, уложенных за час. С тех пор FBR дорабатывала как робота, так и материалы, с которыми он работает, используя специально разработанные блоки, которые соединяются друг с другом и в 12 раз больше, чем традиционный кирпич. Раствор, используемый с этими блоками, также был специально разработан для использования с роботом и высыхает за 45 минут, по сравнению с 1-2 днями для традиционного раствора. Hadrian X может укладывать 200 таких блоков за час, и FBR стремится увеличить этот показатель.

Робот использует 30-метровую стрелу, которая доставляет кирпичи на укладочную головку, а также может резать, шлифовать, фрезеровать и направлять кирпичи по размеру. Можно использовать кирпичи разных размеров, от кирпича стандартного размера до крупных блоков, разработанных FBR. Кирпичи необходимо вручную загрузить в робота, после чего он сможет работать автономно. А благодаря своей телескопической стреле он также может строить криволинейные стены и укладывать кирпичи по углам.

В настоящее время запатентованная система управления использует данные CAD и 3D-моделей и использует декартовы координаты и параметрический расчет для определения места размещения каждого кирпича. С появлением информационного моделирования зданий (BIM) и 3D-моделирования нетрудно представить себе время, когда роботы-каменщики, такие как эти, смогут получить доступ и использовать модель BIM, чтобы определить, как и где класть кирпичи. Хотя Hadrian X в настоящее время недоступен в продаже, когда он будет выпущен, FBR заявляет, что типичный дом можно построить всего за два дня с помощью их робота.

С появлением информационного моделирования зданий (BIM) и 3D-моделирования нетрудно представить себе время, когда роботы-каменщики, такие как эти, смогут получить доступ и использовать модель BIM, чтобы определить, как и где класть кирпичи. Хотя Hadrian X в настоящее время недоступен в продаже, когда он будет выпущен, FBR заявляет, что типичный дом можно построить всего за два дня с помощью их робота.

Устранение ручного труда при кладке кирпича

Подход Construction Robotics немного отличается от подхода FBR. Вместо того, чтобы автоматизировать весь процесс, SAM100 (полуавтоматический каменщик) работает вместе с человеком, помогая исключить часть ручного труда из процесса. С помощью SAM100 можно укладывать до 3000 кирпичей в день, что делает строительство в шесть раз быстрее, чем каменщик, работающий самостоятельно. Этот робот поднимает кирпичи, наносит на них раствор и кладет кирпичи на стену. Затем каменщик, работающий вместе с роботом, сглаживает излишки раствора. Это значительно ускоряет процесс укладки, а также улучшает здоровье и безопасность рабочих за счет сокращения ручных операций.

Это значительно ускоряет процесс укладки, а также улучшает здоровье и безопасность рабочих за счет сокращения ручных операций.

Интересные разработки для строительства и BIM

Учитывая, что потребность в квалифицированных каменщиках и в большем количестве домов быстро растет во всем мире, автоматизация процесса кладки кирпича для ускорения массового строительства является очевидным ответом. И поскольку переход к строительным роботам продолжает развиваться, вполне вероятно, что BIM будет играть все возрастающую и неотъемлемую роль в процессе строительства как средство предоставления строительной информации для этих новых технологий. Одно можно сказать наверняка — цифровая автономная эра действительно наступила в строительной отрасли.

youtube.com/embed/G_Pj2GI6-xc?feature=oembed” frameborder=”0″ allow=”accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””>

Где роботы-каменщики?

Изучая строительство, вы неизменно обнаруживаете, что любая новая или новаторская идея на самом деле опробовалась снова и снова, часто на протяжении десятилетий. Одной из таких новых, но на самом деле старых идей является идея механического каменщика, машины для автоматизации возведения каменных стен.

Привлекательность этой идеи очевидна: каменное строительство почти идеально подходит для механизации [0]. Это чрезвычайно повторяющийся процесс — строительство каменного здания требует установки десятков или сотен тысяч кирпичей или блоков, каждый из которых (почти) идентичен, каждый установлен одинаково. Не похоже, чтобы это требовало физически сложных движений — на каждый кирпич наносится слой раствора, и он просто укладывается на место рядом с предыдущим. И поскольку каждый шов кирпича и раствора имеет одинаковый размер, размещение почти детерминировано – каждый кирпич находится на одном и том же фиксированном расстоянии от предыдущего.

И поскольку каждый шов кирпича и раствора имеет одинаковый размер, размещение почти детерминировано – каждый кирпич находится на одном и том же фиксированном расстоянии от предыдущего.

Кроме того, каменная кладка, особенно кирпичная кладка, является одной из самых тяжелых строительных работ, так как требует много часов непрерывного перемещения чрезвычайно тяжелых предметов. В целом каменная кладка кажется идеальным кандидатом на задачу, которую можно передать машине, и люди пытаются это сделать уже более 100 лет.

Кирпичный станок Джона Томпсона 1904 г. Первые попытки машинной кладки относятся к началу века — мы можем найти патенты, выданные для механических каменщиков в 189 г.9, 1904 и 1924, все разными людьми (некоторые из них работали над своей идеей годами — Джон Томпсон, получивший патент 1904 года, имел дополнительные патенты в 1918 и 1926 годах). Эти машины (теоретически) должны были проходить вдоль верхней части стены, наносить слой раствора и класть кирпичи по одному. Эти машины ничего не чувствовали об окружающей среде и не измеряли, куда нужно положить кирпич — они просто выдавливали слой раствора и механически укладывали кирпичи через равные промежутки времени. Неясно, сколько из этих машин когда-либо вышло за рамки чертежной доски, но по крайней мере одна из них (Джона Найта) использовалась для возведения кирпичной стены, которая предположительно стоит до сих пор.

Эти машины ничего не чувствовали об окружающей среде и не измеряли, куда нужно положить кирпич — они просто выдавливали слой раствора и механически укладывали кирпичи через равные промежутки времени. Неясно, сколько из этих машин когда-либо вышло за рамки чертежной доски, но по крайней мере одна из них (Джона Найта) использовалась для возведения кирпичной стены, которая предположительно стоит до сих пор.

Эта же концепция будет появляться несколько раз в течение следующих нескольких десятилетий – можно найти патенты на аналогичные машины, выпущенные в 60-х и 70-х годах. Это видео 1967 года «Motor Mason» показывает один из них в действии — это не так уж сильно отличается от усилий начала 1900-х годов:

Эти попытки механических каменщиков так и не вышли далеко за пределы демонстрационной сцены и никогда не нашли какой-либо коммерческой реализации. успех.

Начиная с конца 1980-х и начала 90-х годов мы начинаем видеть попытки механизировать каменную кладку на основе роботов-манипуляторов. В отличие от предыдущих машин, которые были чисто механическими, эти машины имели компонент обработки информации. Вместо того, чтобы бездумно повторять одни и те же движения, эти руки будут сочетать роботизированную руку с высокой степенью свободы с датчиками и системами управления, чтобы «видеть» кирпич, видеть, куда ему нужно идти, и намеренно брать его и помещать туда.

В отличие от предыдущих машин, которые были чисто механическими, эти машины имели компонент обработки информации. Вместо того, чтобы бездумно повторять одни и те же движения, эти руки будут сочетать роботизированную руку с высокой степенью свободы с датчиками и системами управления, чтобы «видеть» кирпич, видеть, куда ему нужно идти, и намеренно брать его и помещать туда.

Какое-то время это было целой областью академических исследований — мы можем найти примеры у Slocum 1988, Lehiten 1989, Rihani 1996, Altobelli 1993, Pritschow 1996, SMAS в Японии и система РОККО. Но, несмотря на все затраченные усилия, эти попытки имели примерно такой же успех, как и предыдущие, чисто механические каменные машины. Большинство из них не прошли уровень технических описаний («вот как вы МОЖЕТЕ построить каменного робота»), некоторые достигли уровня прототипов, но, по сути, дальше этого продвинуться не удалось. По крайней мере, один исследователь сдался, заявив, что строительные роботы общего назначения в обозримом будущем невозможны. Единственный пример системы, которую я могу найти, возможно, использовалась в производстве Multistone 8000, немецкой системы, которая могла с помощью человека автоматически собирать каменные стеновые панели в заводских условиях.

Единственный пример системы, которую я могу найти, возможно, использовалась в производстве Multistone 8000, немецкой системы, которая могла с помощью человека автоматически собирать каменные стеновые панели в заводских условиях.

С годами важность каменной кладки как строительной технологии в развитых странах снизилась, а вместе с ней и интерес к ее автоматизации. В отличие от 3D-печати бетона, где предпринимались десятки попыток разработать технологию, я могу найти лишь несколько текущих попыток автоматизации каменной кладки.

Hadrian X, через FBRНаиболее продвинутой из них является система Hadrian от Fastbrick Robotics. Адриан использует полую стрелу, прикрепленную к грузовику, по которой перевозятся каменные блоки (что-то вроде бетононасоса). Когда блок достигает конца стрелы, на него наносится промышленный клей (вместо обычного раствора) и захватывается манипулятором, который устанавливает его в правильное положение.

Вылет этой стрелы в сочетании с ее креплением на транспортное средство означает, что у Hadrian гораздо меньше ограничений в отношении размещения блоков, чем у других механизированных систем каменной кладки. Он способен размещать блоки в узких коридорах или сложных углах, а Адриан может построить все стены небольшого здания всего за несколько движений машины. Адриан в настоящее время может установить около 200 блоков в час, но они стремятся сделать 1000 блоков в час или больше (блоки, которые он устанавливает, отличаются от кладки блоков, используемой в США, но в США каменщики могут установить где-то в около 400 блоков в день).

Он способен размещать блоки в узких коридорах или сложных углах, а Адриан может построить все стены небольшого здания всего за несколько движений машины. Адриан в настоящее время может установить около 200 блоков в час, но они стремятся сделать 1000 блоков в час или больше (блоки, которые он устанавливает, отличаются от кладки блоков, используемой в США, но в США каменщики могут установить где-то в около 400 блоков в день).

Hadrian находится в разработке с 2006 года и только недавно начал использоваться на коммерческих стройплощадках — на данный момент они построили блочные стены для 3 или 4 зданий в Австралии. Похоже, что у них как у компании были некоторые трудности (что неудивительно для аппаратной системы, которая разрабатывалась более 15 лет), и в 2020 году у них было довольно серьезное увольнение. Но за последние несколько несколько месяцев велась медленная струйка проектов, созданных с использованием системы.

Но самая коммерчески успешная механизированная система каменной кладки, которую я знаю, — это SAM, полуавтономная каменщик. SAM — это робот-каменщик, созданный Construction Robotics и используемый в коммерческих проектах с 2015 года. В отличие от Hadrian, который укладывает блоки, SAM укладывает обычные глиняные кирпичи — он состоит из манипулятора робота, дозатора раствора и конвейерной ленты, прикрепленных к колесное шасси. Рука робота захватывает кирпич, наносит на него слой раствора и размещает его на стене на основе внутренней «карты кирпичей», указывающей расположение каждого кирпича, который необходимо установить. Как только кирпич находится на месте, он повторяет процесс, перемещаясь вперед и назад по мере возведения стены (для установки кирпичей на концах стены требуются люди-каменщики). SAM имеет ряд датчиков, компенсирующих движение платформы и обеспечивающих размещение кирпичей на одном уровне, и может работать с кирпичами всех размеров (хотя он не будет строить стены из блоков CMU). Он крепится к передвижным лесам, которые постепенно поднимаются по мере возведения стены.

SAM — это робот-каменщик, созданный Construction Robotics и используемый в коммерческих проектах с 2015 года. В отличие от Hadrian, который укладывает блоки, SAM укладывает обычные глиняные кирпичи — он состоит из манипулятора робота, дозатора раствора и конвейерной ленты, прикрепленных к колесное шасси. Рука робота захватывает кирпич, наносит на него слой раствора и размещает его на стене на основе внутренней «карты кирпичей», указывающей расположение каждого кирпича, который необходимо установить. Как только кирпич находится на месте, он повторяет процесс, перемещаясь вперед и назад по мере возведения стены (для установки кирпичей на концах стены требуются люди-каменщики). SAM имеет ряд датчиков, компенсирующих движение платформы и обеспечивающих размещение кирпичей на одном уровне, и может работать с кирпичами всех размеров (хотя он не будет строить стены из блоков CMU). Он крепится к передвижным лесам, которые постепенно поднимаются по мере возведения стены.

Как и у Адриана, у СЭМ тоже были проблемы. Он может хорошо работать на очень длинных участках стены, но на коротких стенах ему трудно превзойти людей-каменщиков. Он не может сгибать углы и не может отделывать швы кладки. В лучшем случае он укладывает кирпич примерно в 5 раз быстрее, чем человек, но требует, чтобы каменщики следовали за ним, чтобы очищать швы и время от времени выравнивать кирпичи, а техник на месте занимался решением технических проблем. Книга, написанная о разработке SAM, документирует одну проблему за другой и заканчивается тем, что они пытаются найти для нее покупателей. Рекламные материалы на веб-сайте Construction Robotics предполагают, что это больше не является их основным направлением — больше внимания уделяется их другому продукту, MULE.

Он может хорошо работать на очень длинных участках стены, но на коротких стенах ему трудно превзойти людей-каменщиков. Он не может сгибать углы и не может отделывать швы кладки. В лучшем случае он укладывает кирпич примерно в 5 раз быстрее, чем человек, но требует, чтобы каменщики следовали за ним, чтобы очищать швы и время от времени выравнивать кирпичи, а техник на месте занимался решением технических проблем. Книга, написанная о разработке SAM, документирует одну проблему за другой и заканчивается тем, что они пытаются найти для нее покупателей. Рекламные материалы на веб-сайте Construction Robotics предполагают, что это больше не является их основным направлением — больше внимания уделяется их другому продукту, MULE.

Помимо Сэма и Адриана, на разных стадиях разработки находятся еще несколько механических каменщиков. Индийская компания Craftsmac совсем недавно анонсировала робота-каменщика, используемого для возведения стен CMU. Он чем-то похож на SAM, колесное шасси с установленной на нем роботизированной рукой, конвейером и растворосмесителем. В этой британской системе для роботизированной укладки кирпича используется портальная система, установленная на гусеничном ходу, которая позволяет выполнять повороты и устраняет проблему перемещения робота с этажа на этаж (в обмен на время и затраты на сборку системы заранее). ). ROB использует готовый робот-манипулятор для создания разнообразных каменных панелей (хотя, похоже, он не может работать с раствором). Вы также видите случайные академические усилия. В целом список усилий в этой области довольно короткий.

В этой британской системе для роботизированной укладки кирпича используется портальная система, установленная на гусеничном ходу, которая позволяет выполнять повороты и устраняет проблему перемещения робота с этажа на этаж (в обмен на время и затраты на сборку системы заранее). ). ROB использует готовый робот-манипулятор для создания разнообразных каменных панелей (хотя, похоже, он не может работать с раствором). Вы также видите случайные академические усилия. В целом список усилий в этой области довольно короткий.

Одной из областей, в которой мы видим некоторый коммерческий успех механической кладки кирпича, являются кирпичные дороги. Различные компании предлагают машины, которые могут «печатать» участок дороги из кирпича. Как мы видели ранее, дорожное строительство немного легче механизировать, чем строительство зданий.

Roadprinter, через Youtube Немного другая категория машин, предназначенных для повышения производительности каменной кладки, — это то, что я называю «помощниками каменщика». Это машины, предназначенные для помощи в физическом подъеме блока (они, кажется, чаще используются для блока, чем для кирпича) и снятия нагрузки с каменщика, при этом позволяя каменщику манипулировать блоком в положение 9.0003

Это машины, предназначенные для помощи в физическом подъеме блока (они, кажется, чаще используются для блока, чем для кирпича) и снятия нагрузки с каменщика, при этом позволяя каменщику манипулировать блоком в положение 9.0003

Помощники каменщиков датируются как минимум 1994 годом, когда военные экспериментировали с MAMA, помощником каменщика с мехатронной поддержкой. Он состоял из захвата, прикрепленного к гусеничной стреле. Каменщик мог использовать захват, чтобы переместить блок на место, не поднимая его физически. С тех пор несколько компаний разработали вариации идеи захвата на стреле – Layher Balance, Rimatem и Assistance System Steinherr – это лишь некоторые из тех, о которых я могу найти записи. Единственная подобная система, которая, как я знаю, в настоящее время продается, — это MULE, продаваемая Construction Robotics (похоже, они добились гораздо большего успеха с ней, чем с SAM).

The Layher Balancer, via Bock 2015 Но наиболее интересной из этих вспомогательных систем для кладки может быть экзоскелет, разрабатываемый компанией FRACO и выпущенный только в прошлом году. Он был адаптирован из модели, разработанной для военных, и имеет различные пассивные и активные подъемные механизмы, предназначенные для снижения нагрузки на мышцы каменщика при манипулировании блоками.

Он был адаптирован из модели, разработанной для военных, и имеет различные пассивные и активные подъемные механизмы, предназначенные для снижения нагрузки на мышцы каменщика при манипулировании блоками.

Конечно, машина, помогающая перемещать тяжелые предметы, не совсем революционна — комментатор статьи о производительности сельского хозяйства указал, что одним из самых важных достижений в производительности каменной кладки был телескопический погрузчик, что избавило от необходимости вручную перемещать поддоны с блоками на место на рабочей площадке.

Каменная кладка казалась идеальным кандидатом для механизации, но сотня лет ограниченного успеха предполагает, что в ней есть некий аспект, который не позволяет машине легко это делать. Это делает его интересным кейсом, так как помогает определить именно , где механизация становится затруднительной – что отличает кладку кирпича от, скажем, забивания гвоздя, так что последний почти полностью механизирован, а первый почти полностью ручной ?

Похоже, здесь действуют несколько факторов. Во-первых, кирпич или блок не просто кладут на твердую поверхность, а кладут поверх тонкого слоя раствора, который представляет собой смесь воды, песка и вяжущего вещества. Миномет обладает сложными физическими свойствами — это неньютоновская жидкость, и ее вязкость увеличивается при перемещении или встряхивании. Это затрудняет применение чисто механическим, детерминистическим способом (а также, вероятно, затрудняет для каменщиков объяснение того, что они делают — наблюдая за тем, как они укладывают раствор, вы можете увидеть множество сложных маленьких движений, и раствор ведет себя в некотором роде). странные не совсем ликвидные, но и не совсем твердые способы). А поскольку раствор представляет собой материал, смешанный на строительной площадке, его свойства будут варьироваться от партии к партии.

Во-первых, кирпич или блок не просто кладут на твердую поверхность, а кладут поверх тонкого слоя раствора, который представляет собой смесь воды, песка и вяжущего вещества. Миномет обладает сложными физическими свойствами — это неньютоновская жидкость, и ее вязкость увеличивается при перемещении или встряхивании. Это затрудняет применение чисто механическим, детерминистическим способом (а также, вероятно, затрудняет для каменщиков объяснение того, что они делают — наблюдая за тем, как они укладывают раствор, вы можете увидеть множество сложных маленьких движений, и раствор ведет себя в некотором роде). странные не совсем ликвидные, но и не совсем твердые способы). А поскольку раствор представляет собой материал, смешанный на строительной площадке, его свойства будут варьироваться от партии к партии.

Машины для каменной кладки постоянно боролись с раствором в кладке; многие из них просто игнорировали аспект проблемы. Академические исследования конца 80-х и начала 90-х годов часто основывались на использовании стен без раствора, стеновых систем, не требующих швов на растворе (таких как кладка с поверхностным склеиванием), или альтернативных растворов, которые вели себя немного более предсказуемо (что и закончил Адриан). до использования). В своей статье 1996 года Притшоу прямо говорит, что пытаться решить проблему обращения с строительным раствором слишком сложно. Люди, которые выяснили, как надежно наносить раствор, все еще не могут сделать чистый растворный шов – они просто намазывают раствор там, требуя, чтобы рабочие следовали за ним и очищали его. В некотором смысле усилия, подобные SAM, в этом отношении не сильно отличаются от 50-летнего Motor Mason.

до использования). В своей статье 1996 года Притшоу прямо говорит, что пытаться решить проблему обращения с строительным раствором слишком сложно. Люди, которые выяснили, как надежно наносить раствор, все еще не могут сделать чистый растворный шов – они просто намазывают раствор там, требуя, чтобы рабочие следовали за ним и очищали его. В некотором смысле усилия, подобные SAM, в этом отношении не сильно отличаются от 50-летнего Motor Mason.

Растворные швы усложняют установку блоков. В то время как гвоздомет может приложить усилие к гвоздю и каждый раз получать достаточно однородный результат (а если и не может, то не критично – гвоздь все равно будет работать, если его забить немного наискосок), установка блока на слой поля- смешанная неньютоновская жидкость не так снисходительна. Без некоторой обратной связи от окружающей среды (измерение ровности установленного блока) трудно быть уверенным, что стена строится ровно. Люди-каменщики постоянно проверяют ровность своих блоков веревками или полевыми уровнями, чтобы убедиться, что стена остается ровной по мере ее возведения, и при необходимости вносят небольшие коррективы; механическому каменщику нужно каким-то образом делать то же самое. SAM, кажется, ПОЧТИ решил эту проблему, но время от времени все еще нужны рабочие, следующие за ними, чтобы коснуться уровня блоков.

SAM, кажется, ПОЧТИ решил эту проблему, но время от времени все еще нужны рабочие, следующие за ними, чтобы коснуться уровня блоков.

Это одна из основных вещей, которая отличает забивание гвоздя от установки блока – необходимость внесения корректировок на основе обратной связи с окружающей средой. Такие вещи, как гвоздезабивные пистолеты, циркулярные пилы и другие электроинструменты, в каком-то смысле больше похожи на помощников каменщика — они выполняют какую-то чисто физическую задачу, оставляя всю работу по обработке информации и точному размещению в руках человека. Гвоздомет не отвечает за определение того, куда должен вбить гвоздь, и за перемещение себя в нужное положение — он просто выполняет физическую задачу по забиванию гвоздя.

История фрезерных и фрезерных станков предлагает поучительную параллель. Первые были разработаны в конце 1800-х — начале 1900-х годов, а возможность программного управления ими появилась в конце 40-х — начале 50-х годов. Но только недавно у нас появилась возможность включать обратную связь в режиме реального времени, что позволило использовать такие продукты, как Shaper Origin (портативный маршрутизатор, который автоматически корректирует движения человека). Надежная реакция машины на окружающую среду остается сложной проблемой, даже если машина физически способен на это.

Надежная реакция машины на окружающую среду остается сложной проблемой, даже если машина физически способен на это.

Есть также несколько других вспомогательных проблем, усложняющих работу каменных машин: их быстро , так как сила увеличивается с ускорением).

В США каменные стены строятся с большим количеством арматуры, с которой было бы сложно справиться простой блочной машиной (на проектах Адриана арматура устанавливалась вручную)

Из соображений неприятия риска трудно привлечь подрядчиков к работе с вашей технологией [1]. В удивительно откровенном видео от Construction Robotics подробно рассказывается о том, как сложно было убедить конкретного клиента использовать их систему, а в книге о компании рассказывается о многих более сложных продажах.

На этот вопрос сложно ответить. По сути, кажется, что это зависит от того, как выглядит прогресс в робототехнике, программном обеспечении, компьютерном зрении и других технологиях (которые я буду объединять как «автоматизацию»).

При всех своих трудностях каменная кладка была более успешно автоматизирована, чем другие строительные системы – это одна из немногих систем, где коммерческие роботы для ее строительства действительно доступны на рынке для общего пользования. Таким образом, прогресс в технологии автоматизации может принести наибольшую пользу каменному строительству, поскольку оно, возможно, продвинулось дальше всех. Если бы автоматизированные системы каменной кладки стали меньше, быстрее, могли бы легче обрабатывать углы и завершать швы, это могло бы начать выглядеть как очень привлекательная система.

Однако это вполне может быть сценарий «Прилив поднимает все лодки» — передовые технологии автоматизации могут быть легко применены и к другим строительным системам (деревянным, стальным и т. д.). Возникает вопрос о том, как выглядят кривые относительного улучшения — что становится лучше быстрее всего, как долго это остается верным?

Блоки довольно тяжелые, а это означает, что машины для их манипулирования, скорее всего, всегда будут дороже, чем машины для манипулирования более легкой строительной системой. И даже большие блоки по отдельности составляют малую часть общего здания. Таким образом, автоматизированные системы каменной кладки могут оказаться более дорогими и иметь более низкую производительность, чем другие типы зданий. Мы могли бы увидеть ситуацию, когда есть небольшой промежуток времени, когда автоматизированная кладка становится чрезвычайно популярной/конкурентоспособной, но затем быстро затмевается, поскольку технология адаптируется к другим строительным системам.

И даже большие блоки по отдельности составляют малую часть общего здания. Таким образом, автоматизированные системы каменной кладки могут оказаться более дорогими и иметь более низкую производительность, чем другие типы зданий. Мы могли бы увидеть ситуацию, когда есть небольшой промежуток времени, когда автоматизированная кладка становится чрезвычайно популярной/конкурентоспособной, но затем быстро затмевается, поскольку технология адаптируется к другим строительным системам.

[0] – Есть, грубо говоря, два разных вида каменной кладки. Кирпичная кладка, выполненная из глиняных кирпичей, и бетонная кладка (КМУ, или блоки бетонной кладки), изготовленная из пустотелых бетонных блоков. Кирпичная кладка в США в первом приближении носит чисто декоративный характер и не выдерживает веса здания. В качестве несущей конструкции используется блочная кладка.

[1] — В книге SAM подробно описано несколько случаев каскадных сбоев, вызванных изменениями процессов. На одной работе SAM не может класть кирпичи, потому что стена не раскреплена, а платформа для кладки кирпича намного тяжелее тех, к которым привыкла фирма, а сила крепления стены недостаточна.

Над местом укладки загорается запрещающий сигнал (красный свет), после чего цикл укладки повторяется.

Над местом укладки загорается запрещающий сигнал (красный свет), после чего цикл укладки повторяется.

Добавить комментарий