Термообработка втулки: Закалка втулки. Термообработка втулки ★★★

Термообработка изделий

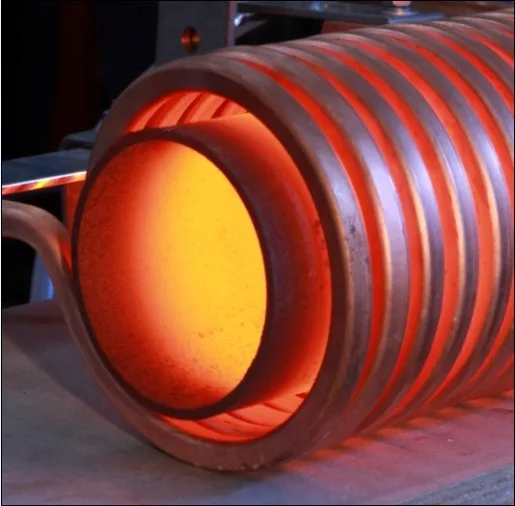

Дополнительные услуги: | Термическая обработка изделийТермическая обработка (термообработка) стали, цветных металлов — процесс изменения структуры стали, цветных металлов, сплавов при нагревании и последующем охлаждении с определенной скоростью. Термическая обработка (термообработка) приводит к существенным изменениям свойств стали, цветных металлов, сплавов. Химический состав металла не изменяется. Виды термической обработки сталиОтжигОтжиг — термическая обработка (термообработка) металла, при которой производится нагревание металла, а затем медленное охлаждение. Эта термообработка (т. ЗакалкаЗакалка — термическая обработка (термообработка) стали, сплавов, основанная на перекристаллизации стали (сплавов) при нагреве до температуры выше критической; после достаточной выдержки при критической температуре для завершения термической обработки следует быстрое охлаждение. Закаленная сталь (сплав) имеет неравновесную структуру, поэтому применим другой вид термообработки — отпуск. ОтпускОтпуск — термическая обработка (термообработка) стали, сплавов, проводимая после закалки для уменьшения или снятия остаточных напряжений в стали и сплавах, повышающая вязкость, уменьшающая твердость и хрупкость металла. НормализацияНормализация — термическая обработка (термообработка), схожая с отжигом. Различия этих термообработок (нормализации и отжига) состоит в том, что при нормализации сталь охлаждается на воздухе (при отжиге — в печи). Нагрев заготовкиНагрев заготовки — ответственная операция. От правильности ее проведения зависят качество изделия, производительность труда. Необходимо знать, что в процессе нагрева металл меняет свою структуру, свойства и характеристику поверхностного слоя и в результате от взаимодействия металла с воздухом атмосферы, и на поверхности образуется окалина, толщина слоя окалины зависит от температуры и продолжительности нагрева, химического состава металла. Стали окисляются наиболее интенсивно при нагреве больше 900°С, при нагреве в 1000°С окисляемость увеличивается в 2 раза, а при 1200°С — в 5 раз. Хромоникелевые стали называют жаростойкими потому, что они практически не окисляются. Легированные стали образуют плотный, но не толстый слой окалины, который защищает металл от дальнейшего окисления и не растрескивается при ковке. Углеродистые стали при нагреве теряют углерод с поверхностного слоя в 2-4 мм. Это грозит металлу уменьшением прочности, твердости стали и ухудшается закаливание. Заготовки из углеродистой стали с сечением до 100 мм можно быстро нагревать и потому их кладут холодными, без предварительного прогрева, в печь, где температура 1300°С. Во избежание появлений трещин высоколегированные и высокоуглеродистые стали необходимо нагревать медленно. При перегреве металл приобретает крупнозернистую структуру и его пластичность снижается. Поэтому необходимо обращаться к диаграмме «железо-углерод», где определены температуры для начала и конца ковки. Однако перегрев заготовки можно при необходимости исправить методом термической обработки, но на это требуется дополнительное время и энергия. Нагрев металла до еще большей температуры приводит к пережогу, от чего происходит нарушение связей между зернами и такой металл полностью разрушается при ковке. ПережогПережог — неисправимый брак. При ковке изделий из низкоуглеродистых сталей требуется меньше число нагревов, чем при ковке подобного изделия из высокоуглеродистой или легированной стали. При нагреве металла требуется следить за температурой нагрева, временем нагрева и температурой конца нагрева. При увеличении времени нагрева — слой окалины растет, а при интенсивном, быстром нагреве могут появиться трещины. Известно из опыта, что на древесном угле заготовка 10-20 мм в диаметре нагревается до ковочной температуры за 3-4 минуты, а заготовки диаметром 40-50 мм прогревают 15-25 минут, отслеживая цвет каления. Химико-термическая обработкаХимико-термическая обработка (ХТО) стали — совокупность операций термической обработки с насыщением поверхности изделия различными элементами (углерод, азот, алюминий, кремний, хром и др.) при высоких температурах. Поверхностное насыщение стали металлами (хром, алюминий, кремний и др.), образующими с железом твердые растворы замещения, более энергоемко и длительнее, чем насыщение азотом и углеродом, образующими с железом твердые растворы внедрения. При этом диффузия элементов легче протекает в решетке альфа-железо, чем в более плотноупакованной решетке гамма-железо. Химико-термическая обработка повышает твердость, износостойкость, кавитационную, коррозионную стойкость. Химико-термическая обработка, создавая на поверхности изделий благоприятные остаточные напряжения сжатия, увеличивает надежность, долговечность. Цементация сталиЦементация стали — химико-термическая обработка поверхностным насыщением малоуглеродистой (С<0,2%) или легированных сталей при температурах 900…950°С — твердым (цементация твердым карбюризатором), а при 850…900°С — газообразным (газовая цементация) углеродом с последующей закалкой и отпуском. Цель цементации и последующей термической обработки — повышение твердости, износостойкости, также повышением пределов контактной выносливости поверхности изделия при вязкой сердцевине, что обеспечивает выносливость изделия в целом при изгибе и кручении. Детали, предназначенные для цементации, сначала очищают. Поверхности не подлежащие науглероживанию, покрывают специальными предохранительными противоцементными обмазками. 1-ый состав простейшей обмазки: огнеупорная глина с добавлением 10% асбестового порошка, вода. Смесь разводят до консистенции густой сметаны и наносят на нужные участки поверхности изделия. После высыхания обмазки можно производить дальнейшую цементацию изделия. 2-ой состав применяемой обмазки: каолин — 25%, тальк — 50%: вода — 25%. Разводят эту смесь жидким стеклом или силикатным клеем. Цементацию делают после полного высыхания обмазки. Вещества, которые входят в состав обмазки, называют карбюризаторами. Они бывают твердые, жидкие и газообразные. В условиях домашней небольшой мастерской удобнее осуществлять цементацию с помощью пасты. Это цементация в твердом карбюризаторе. В состав пасты входят: сажа — 55%, кальцинированная сода — 30%, щавелевокислый натрий — 15%, вода для образования сметанообразной массы. Пасту наносят на нужные участки изделия, дают высохнуть. Затем изделие помещают в печь, выдерживая при температуре 900-920°С в течение 2-2,5 часов. При использовании такой пасты цементация обеспечивает толщину науглероженного слоя 0,7-0,8 мм. Жидкостная цементация также возможна в небольшой мастерской при наличии печи-ванной, в которой и происходит науглероживание инструментов и других изделий. В состав жидкости входят: сода — 75-85%, 10-15% хлористого натрия, 6-10% карбида кремния. Печь-ванну наполняют этим составом и погружают изделие или инструмент. Процесс протекает при температуре 850-860°С в течение 1,5-2 часов; толщина науглероженного слоя достигает при этом 0,3-0,4 мм. Газовую цементацию производят в смеси раскаленных газов, содержащих метан, окись углерода в специальных камерах при температуре 900-950°С и только в производственных условиях. После цементации детали охлаждают вместе с печью, затем закаляют при 760-780°С е окончательным охлаждением в масле. Азотирование сталиАзотирование стали — химико-термическая обработка поверхностным насыщением стали азотом путем длительной выдержки ее при нагреве до б00…650°С в атмосфере аммиака NН3. Азотированные стали обладают очень высокой твердостью (азот образует различные соединения с железом, алюминием, хромом и другими элементами, обладающие большей твердостью, чем карбиды). Азотированные стали сохраняют высокую твердость, в отличие от цементованных, до сравнительно высоких температур (500…520°С). Азотированные изделия не коробятся при охлаждении, так как температура азотирования ниже, чем цементации. Азотирование сталей широко применяют в машиностроении для повышения твердости, износостойкости, предела выносливости и коррозионной стойкости ответственных деталей, например, зубчатых колес, валов, гильз цилиндров. Нитроцементация (цианирование) сталиНитроцементация (цианирование) стали — химико-термическая обработка с одновременным поверхностным насыщением изделий азотом и углеродом при повышенных температурах с последующими закалкой и отпуском для повышения износо- и коррозионной устойчивости, а также усталостной прочности. Нитроцементация может проводиться в газовой среде при температуре 840..860°С — нитроцианирование, в жидкой среде — при температуре 820…950°С — жидкостное цианирование в расплавленных солях, содержащих группу NaCN. Нитроцементация эффективна для инструментальных (в частности, быстрорежущих) сталей; она используется для деталей сложной конфигурации, склонных к короблению. Однако, поскольку этот процесс связан с использованием токсичных цианистых солей, он не нашел широкого распространения. Борирование сталиБорирование стали — химико-термическая обработка насыщением поверхностных слоев стальных изделий бором при температурах 900…950°С. Цель борирования — повышение твердости, износостойкости и некоторых других свойств стальных изделий. Диффузионный слой толщиной 0,05…0,15 мм, состоящий из боридов FeB и Fе2В, обладает весьма высокой твердостью, стойкостью к абразивному изнашиванию и коррозионной стойкостью. Борирование особенно эффективно для повышения стойкости (в 2…10 раз) бурового и штампового инструментов. Цинкование (Zn), алюминирование (Аl), хромирование (Сr), силицирование (Si) сталейЦинкование (Zn), алюминирование (Аl), хромирование (Сr), силицирование (Si) сталей выполняются аналогично цементации с целью придания изделиям из стали некоторых ценных свойств: жаростойкости, износостойкости, коррозионной устойчивости. Термомеханическая обработка (ТМО) сталиТермомеханическая обработка (ТМО) стали — совокупность операций термической обработки с пластической деформацией, которая проводится либо выше критических точек (ВТМО), либо при температуре переохлажденного (500… 700°С) аустенита (НТМО). Термомеханическая обработка позволяет получить сталь высокой прочности (до 270 МПа). Формирование структуры стали при ТМО происходит в условиях повышенной плотности и оптимального распределения дислокаций. Окончательными операциями ТМО являются немедленная закалка во избежании развития рекристаллизации и низкотемпературный (Т=100…300 °С) отпуск. Термомеханическая обработка с последующими закалкой и отпуском позволяют получить очень высокую прочность ( s= 2200…3000 МПа) при хорошей пластичности (d = 6…8%, y= 50…60%) и вязкости. В практических целях большее распространение получила ВТМО, обеспечивающая наряду с высокой прочностью хорошее сопротивление усталости, высокую работу распространения трещин, а также сниженные критическую температуру хрупкости, чувствительность к концентраторам напряжений и необратимую отпускную хрупкость. ВТМО осуществляется в цехах прокатного производства на металлургических заводах, например, при упрочнении прутков для штанг, рессорных полос, труб и пружин. Отпуск сталиОтпуск стали смягчает действие закалки, уменьшает или снимает остаточные напряжения, повышает вязкость, уменьшает твердость и хрупкость стали. Отпуск производится путем нагрева деталей, закаленных на мартенсит до температуры ниже критической. При этом в зависимости от температуры нагрева могут быть получены состояния мартенсита, тростита или сорбита отпуска. Эти состояния несколько отличаются от соответственных состояний закалки по структуре и свойствам: при закалке цементит (в троостите и сорбите) получается в форме удлиненных пластинок, как в пластинчатом перлите. А при отпуске он получается зернистым, или точечным, как в зернистом перлите. Преимуществом точечной структуры является более благоприятное сочетание прочности и пластичности. При одинаковом химическом составе и одинаковой твердости сталь с точечной структурой имеет значительно более высокое относительное сужение, ударную вязкость, повышенное удлинение и предел текучести по сравнению со сталью с пластинчатой структурой. Отпуск разделяют на низкий, средний и высокий в зависимости от температуры нагрева. Для определения температуры при отпуске изделия пользуются таблицей цветов побежалости.

Тонкая пленка окислов железа, придающая металлу различные быстро меняющиеся цвета — от светло-желтого до серого. При низком отпуске (нагрев до температуры 200-300° ) в структуре стали в основном остается мартенсит, который, однако, изменяется решетку. Кроме того, начинается выделение карбидов железа из твердого раствора углерода в альфа-железе и начальное скопление их небольшими группами. Это влечет за собой некоторое уменьшение твердости и увеличение пластических и вязких свойств стали, а также уменьшение внутренних напряжений в деталях. Для низкого отпуска детали выдерживают в течение определенного времени обычно в масляных или соляных ваннах. Если для низкого отпуска детали нагревают на воздухе, то для контроля температуры часто пользуются цветами побежалости, появляющимися на поверхности детали.

Появление этих цветов связано с интерференцией белого света в пленках окисла железа, возникающих на поверхности детали при ее нагреве. При среднем (нагрев в пределах 300-500°) и высоком (500-700°) отпуске сталь из состояния мартенсита переходит соответственно в состояние тростита или сорбита. Чем выше отпуск, тем меньше твердость отпущенной стали и тем больше ее пластичность и вязкость. При высоком отпуске сталь получает наилучшее сочетание механических свойств, повышение прочности, пластичности и вязкости, поэтому высокий отпуск стали после закалки ее на мартенсит назначают для кузнечных штампов, пружин, рессор, а высокий — для многих деталей, подверженных действию высоких напряжений (например, осей автомобилей, шатунов двигателей). Для некоторых марок стали отпуск производят после нормализации. Этот относится к мелкозернистой легированной доэвтектоидной стали (особенно никелевой), имеющий высокую вязкость и поэтому плохую обрабатываемость режущим инструментом. Для улучшения обрабатываемости производят нормализацию стали при повышенной температуре (до 950-970°), в результате чего она приобретает крупную структуру (определяющую лучшую обрабатываемость) и одновременно повышенную твердость (ввиду малой критической скорости закалки никелевой стали). С целью уменьшения твердости производят высокий отпуск этой стали. Дефекты закалкиК дефектам закалки относятся:

Главная причина трещин и поводки — неравномерное изменение объема детали при нагреве и, особенно, при резком охлаждении. Другая причина — увеличение объема при закалке на мартенсит. Трещины возникают потому, что напряжения при неравномерном изменении объема в отдельных местах детали превышают прочность металла в этих местах. Лучшим способом уменьшения напряжений является медленное охлаждение около температуры мартенситного превращения. Коробление (или поводка)возникает также от напряжений в результате неравномерного охлаждения и проявляется в искривлениях деталей. Если эти искривления невелики, они могут быть исправлены, например, шлифованием. Трещины и коробление могут быть предотвращены предварительным отжигом деталей, равномерным и постепенным нагревом их, а также применением ступенчатой и изотермической закалки. Обезуглероживание стали с поверхности — результат выгорания углерода при высоком и продолжительном нагреве детали в окислительной среде. Для предотвращения обезуглероживания детали нагревают в восстановительной или нейтральной среде (восстановительное пламя, муфельные печи, нагрев в жидких средах). Образование окалины на поверхности изделия приводит к угару металла, деформации. Это уменьшает теплопроводность и, стало быть, понижает скорость нагрева изделия в печи, затрудняет механическую обработку. Выгоревший с поверхности металла углерод делает изделия обезуглероженным с пониженными прочностными характеристиками, с затрудненной механической обработкой. Интенсивность, с которой происходит окисление и обезуглерожевание, зависит от температуры нагрева, т. е. чем больше нагрев, тем быстрее идут процессы. Образование окалины при нагреве можно избежать, если под закалку применить пасту, состоящую из жидкого стекла — 100 г, огнеупорной глины — 75 г, графита — 25 г, буры — 14 г, карборунда — 30 г, воды — 100 г. Пасту наносят на изделие и дают ей высохнуть, затем нагревают изделие обычным способом. После закалки его промывают в горячем содовом растворе. Для предупреждения образования окалины на инструментах быстрорежущей стали применяют покрытие бурой. Для этого нагретый до 850°С инструмент погружают в насыщенный водный раствор или порошок буры Антикоррозионная обработка изделий после термической обработкиПосле термической обработки, связанной с применением солей, щелочей, воды и прочих веществ, могущих вызывать при длительном хранении изделий коррозию, следует провести антикоррозионную обработку стальных изделий, заключающуюся в том, что очищенные, промытые и высушенные изделия погружают на 5 минут в 20 – 30% водный раствор нитрита натрия, после чего заворачивают в пропитанную этим же раствором бумагу. Закажите продукцию и услуги по телефону +7 (343-9) 39-97-79 |

Изготовление втулок

Полезные статьи | Доставка | Наши услуги |

А если понравится страница, не забудьте поделиться с друзьями.

Предприятие “ВЕКТОРМЕХ” – металлообработка, машиностроение, изготовление втулок.

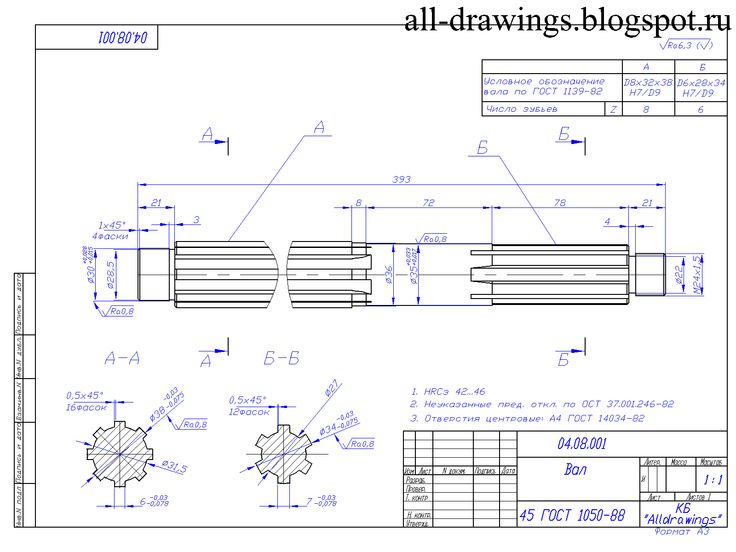

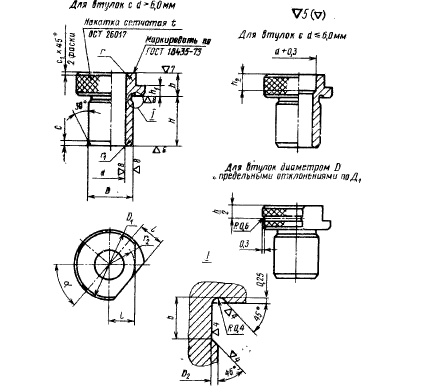

Втулка – незаменимая часть почти любого механизма, она применяется везде: в станках, в машинах, на любом производстве. Назначение втулки: уменьшать напряжение, трение между частями механизма, уменьшать их износ и повышать долговечность в работе. Втулка – это деталь с внутренним отверстием, в которое вставляется вторая (сопрягаемая) деталь. По своему виду втулки бывают цилиндрические, конические, резьбовые, разрезные, составные и ещё некоторые другие виды. По своему назначению втулки могут быть подшипниковые (работающие методом скольжения), переходные (служащие как переходник для быстрой смены оснастки оборудования), закрепительные (с устройствами фиксации, закрепления для конических подшипников) и некоторые другие виды. Например, втулка резьбовая – она обеспечивает наиболее плотное прилегание деталей друг к другу (этим самым ограничивая движение механических частей на оборудовании) и снижает трение внутри отверстия.

Например, втулка резьбовая – она обеспечивает наиболее плотное прилегание деталей друг к другу (этим самым ограничивая движение механических частей на оборудовании) и снижает трение внутри отверстия.

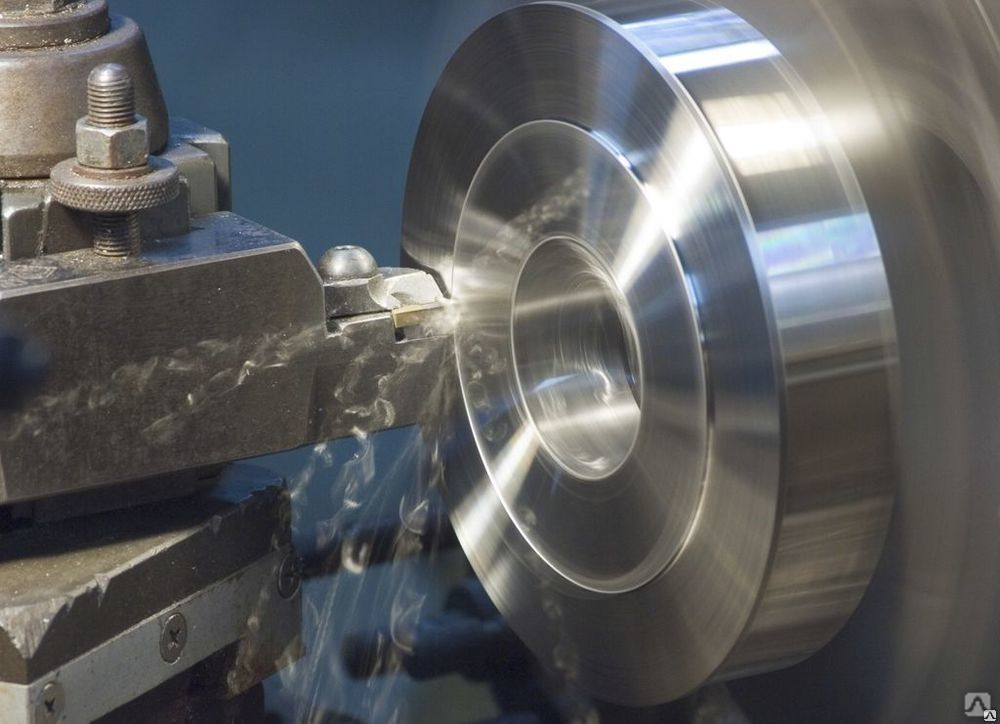

Наше предприятие “ВЕКТОРМЕХ” является передовым производством в машиностроении. Наше производство выполняет все работы по обработке металла, по термообработке, гальванические работы и изготовление металлоконструкций. Мы применяем передовые технологии в своём производстве и способны выполнить любой заказ в сфере металлообработки. В частности, изготовление втулок является одной из задач, выполняемых на нашем предприятии.

Материалы, применяемые в изготовлении втулок

Втулки изготавливаются либо с помощью литья с последующей механической обработкой, либо методом прессования.

Изготовление втулок

В качестве заготовок для втулок в металлообработке применяется такой материал, как сталь, латунь, бронза, чугун и некоторые другие сплавы. Антифрикционные материалы (такие, как латунь, железо-графит, фторопласт, бронза, баббит) могут иметь улучшенные качества по снижению трения и износа изделия.

Например, бронзовые втулки – обладают повышенной прочностью и очень широко используются в современных машинах и устройствах.

Приобретение втулок на нашем предприятии

Для оформления заказа любого изделия (в том числе партии втулок) необходимо перейти в раздел “Контакты” на нашем сайте. Мы отпускаем товар методом самовывоза, а также осуществляем доставку в другие регионы России (информация содержится на сайте в разделе “Доставка”). Узнать подробно втулка цена можно в разделе “Цены”.

Благодарим за проявленный интересен к материалу.

Понравилась статья? Оцените, мы старались 🙂

Возможно Вам будет интересно:

- Наши услуги

- Изготовление деталей по образцу.

- Наши услуги по термообработке металла

- Упрочнение поверхностного слоя как способ увеличить ресурс детали.

- Изготовление деталей. Процессы, способы и последовательность в производстве.

Посмотреть все статьи

Сообщите об оЧеПЯтке или ошиПке: выделите текст и нажмите V + M

Термическая обработка болтов и крепежных изделий.

Цель термообработки

Цель термообработкиВысокопрочные или термообработанные крепежные изделия часто требуются для того, чтобы выдерживать растягивающие, сдвигающие или комбинированные нагрузки на болтовые соединения в сложных условиях. Для многих сложных применений требуются высокопрочные крепежные детали, чтобы выдерживать высокие напряжения растяжения и сдвига, создаваемые нагрузками, приложенными к болтовому или скрепленному соединению.

Высокопрочные или термообработанные крепежные детали Нефтегазовые, нефтехимические, химические и энергетические установки содержат котлы, сосуды, работающие под давлением, клапаны и технологическое оборудование, требующие высокопрочных болтовых соединений для обеспечения герметичности фланцевых соединений, фитингов и закрытия. Термообработанные болты необходимы для того, чтобы выдерживать растягивающие напряжения внутри болтов. Промышленные смесители высокой мощности и приводные валы насосов часто требуют более высокой прочности на сдвиг, обеспечиваемой термообработанными болтами или штифтами.

Строительные анкерные болты, такие как J-образные болты, L-образные болты или вставные клиновые анкеры, для крепления оборудования или элементов конструкции к бетонным подушкам или фундаментам. Конструкционные анкерные болты изготавливаются из углеродистой или полностью термообработанной среднелегированной стали.

Критические по скольжению или фрикционные соединения основаны на сжимающей силе болтов, возникающей при прессовании. Для крепления компонентов конструкции в строительном проекте требуются крепежные детали ASTM A325 или ASTM A490 в сильно нагруженных конструкциях, таких как здания с элементами из высокопрочной стали. Конструкционные болты из мягкой углеродистой стали с меньшей прочностью в соответствии с ASTM A307 можно использовать для крепления статически нагруженных конструкций с легкими элементами.

Термообработанные крепежные детали также необходимы в двигателях, транспортных средствах и гидравлических системах, где болты и крепежные детали подвергаются высоким нагрузкам. Например, высокопрочная головка, блок и другие болтовые соединения на больших дизельных судовых и грузовых двигателях подвергаются высокому крутящему моменту или предварительному напряжению для обеспечения герметичности прокладок. Гидравлические фланцевые соединения высокого давления и четырех болтов (SAE J518) скрепляются закаленными болтами. Четырехболтовые соединения используются в гидравлических системах самолетов, морских нефтяных вышек, большегрузных судов, железнодорожных вагонов, промышленных прессов и формовочных машин. Полностью термообработанные U-образные болты можно найти в тяжелых внедорожниках, карьерных самосвалах и лесозаготовительных прицепах для крепления листовых рессор или других компонентов.

Например, высокопрочная головка, блок и другие болтовые соединения на больших дизельных судовых и грузовых двигателях подвергаются высокому крутящему моменту или предварительному напряжению для обеспечения герметичности прокладок. Гидравлические фланцевые соединения высокого давления и четырех болтов (SAE J518) скрепляются закаленными болтами. Четырехболтовые соединения используются в гидравлических системах самолетов, морских нефтяных вышек, большегрузных судов, железнодорожных вагонов, промышленных прессов и формовочных машин. Полностью термообработанные U-образные болты можно найти в тяжелых внедорожниках, карьерных самосвалах и лесозаготовительных прицепах для крепления листовых рессор или других компонентов.

Механические нагрузки и напряжения являются одним из аспектов выбора крепежа. Соображения окружающей среды, такие как температура и коррозионная среда, являются дополнительным фактором, влияющим на проект. В высококоррозионных средах с низкими напряжениями могут потребоваться крепежные детали из нержавеющей стали. Для конструкций, подверженных воздействию низких температур, могут потребоваться болты ASTM A320. ASTM A193 предоставляет спецификации для болтов из легированной и нержавеющей стали для работы при высоких температурах.

Для конструкций, подверженных воздействию низких температур, могут потребоваться болты ASTM A320. ASTM A193 предоставляет спецификации для болтов из легированной и нержавеющей стали для работы при высоких температурах.

Около 90 процентов крепежных изделий изготавливаются из стали, и требуемый уровень прочности обычно достигается в стальных крепежных изделиях с использованием процессов закалки и отпуска. Соответственно, термины «высокая прочность» с «термообработкой» или «закалкой» часто смешиваются с миром крепежных изделий. Однако термическая обработка включает в себя широкий спектр процессов. Некоторые термообработки, такие как отжиг, смягчают металл, в то время как другие затвердевают и укрепляются. Термическая обработка отжигом используется для снятия остаточного напряжения, удаления холодной обработки и растворения легирующего элемента или сегрегации и получения более однородного материала.

Прокаливаемость высокоуглеродистых и низкоуглеродистых сталей Высокоуглеродистые стали можно закаливать, в то время как низкоуглеродистые стали считаются непрокаливаемыми. Сталь в низкопрочных крепежных изделиях ASTM A307 или SAE Grade 2 представляет собой низкоуглеродистую марку, такую как AISI 1018 или 1020. Крепеж из аустенитной нержавеющей стали марки 304 или 316 содержит мало углерода и поэтому не может быть упрочнен термической обработкой. Некоторые марки мартенситной нержавеющей стали, такие как марки B6 и B5 ASTM A193, могут быть упрочнены с помощью термической обработки с закалкой и отпуском. Марки B5 и B6 используются в условиях высоких температур и высокого давления, а также в специальных целях. Термическая обработка болтов из нержавеющей стали используется для растворения грубых частиц карбида хрома, что может снизить коррозионную стойкость и ударную вязкость. Обработка крепежных изделий из нержавеющей стали раствором карбида может улучшить криогенную или низкотемпературную ударную вязкость и является частью спецификации ASTM A320. АСТМ А325, АСТМ А490 Крепеж SAE класса 5 и SAE класса 8 изготавливается из высокоуглеродистой простой или легированной стали, которая может быть закалена в процессе закалки и отпуска.

Сталь в низкопрочных крепежных изделиях ASTM A307 или SAE Grade 2 представляет собой низкоуглеродистую марку, такую как AISI 1018 или 1020. Крепеж из аустенитной нержавеющей стали марки 304 или 316 содержит мало углерода и поэтому не может быть упрочнен термической обработкой. Некоторые марки мартенситной нержавеющей стали, такие как марки B6 и B5 ASTM A193, могут быть упрочнены с помощью термической обработки с закалкой и отпуском. Марки B5 и B6 используются в условиях высоких температур и высокого давления, а также в специальных целях. Термическая обработка болтов из нержавеющей стали используется для растворения грубых частиц карбида хрома, что может снизить коррозионную стойкость и ударную вязкость. Обработка крепежных изделий из нержавеющей стали раствором карбида может улучшить криогенную или низкотемпературную ударную вязкость и является частью спецификации ASTM A320. АСТМ А325, АСТМ А490 Крепеж SAE класса 5 и SAE класса 8 изготавливается из высокоуглеродистой простой или легированной стали, которая может быть закалена в процессе закалки и отпуска. Термообработанные болты класса 8 по SAE имеют вдвое большую минимальную прочность на растяжение, чем болты класса 2 по SAE.

Термообработанные болты класса 8 по SAE имеют вдвое большую минимальную прочность на растяжение, чем болты класса 2 по SAE.

В процессе закалки с отпуском стальные крепежные изделия сначала нагревают до температуры, при которой их структура превращается в аустенит, а затем закаливают или быстро охлаждают в воде, масле или воздухе до кристаллической структуры которые превращаются в мартенсит. Затем крепежные изделия из мартенситной стали нагревают при промежуточной температуре отпуска, чтобы превратить мартенсит в феррит с очень тонкой дисперсией цементита. Стали, медленно охлаждаемые от температур аустенизации, а также неупрочняемые низкоуглеродистые стали образуют более мягкую, более грубую перлитную структуру из феррита и карбидов железа (цементит). Скорость охлаждения должна быть достаточно высокой, чтобы избежать образования перлита.

Степени прокаливаемости Даже среди закаливаемых сталей степень прокаливаемости зависит от содержания углерода и легирующих элементов, таких как хром, молибден, марганец, кремний, ванадий и никель, которые замедляют образование феррита и сдвигают носовую часть стали. перлита, чтобы начать формирование кривой вправо (рис. 4). Прокаливаемость влияет на то, насколько глубоко в материале произойдут изменения твердости в процессе термообработки. Стальные сплавы с более высоким содержанием углерода и легирующих элементов могут подвергаться сквозной закалке, и превращения будут происходить по всей детали даже при более низких скоростях охлаждения, что снижает остаточное напряжение и деформацию при термообработке. В сплавах с более низкой прокаливаемостью закалка будет происходить только частично вглубь сплава от поверхности.

перлита, чтобы начать формирование кривой вправо (рис. 4). Прокаливаемость влияет на то, насколько глубоко в материале произойдут изменения твердости в процессе термообработки. Стальные сплавы с более высоким содержанием углерода и легирующих элементов могут подвергаться сквозной закалке, и превращения будут происходить по всей детали даже при более низких скоростях охлаждения, что снижает остаточное напряжение и деформацию при термообработке. В сплавах с более низкой прокаливаемостью закалка будет происходить только частично вглубь сплава от поверхности.

В то время как упрочняющая термообработка повышает прочность материала крепежа, закаленные сплавы имеют пониженную пластичность, что означает, что они разрушатся при меньших напряжениях или деформации по сравнению с отожженными крепежными изделиями. Цементация – это процесс упрочнения поверхностного или «корпусного» слоя низкоуглеродистых и легированных сталей. Сталь сначала подвергается науглероживанию или карбонитрированию для увеличения содержания углерода во внешнем слое, или обработанные болты класса SAE 8 имеют вдвое большую минимальную прочность на растяжение, чем болты класса 2 по SAE. В процессе закалки и отпуска стальные крепежные изделия сначала нагревают до температуры, при которой их структура превращается в аустенит, а затем закаливают или быстро охлаждают в воде, масле или воздухе до кристаллических структур, которые превращаются в мартенсит. Затем крепежные изделия из мартенситной стали нагревают при промежуточной температуре отпуска, чтобы превратить мартенсит в феррит с очень тонкой дисперсией цементита. Стали, медленно охлаждаемые от температур аустенизации, а также неупрочняемые низкоуглеродистые стали образуют более мягкую, более грубую перлитную структуру из феррита и карбидов железа (цементит). Скорость охлаждения должна быть достаточно высокой, чтобы избежать образования перлита. Даже среди закаливаемых сталей степень прокаливаемости зависит от содержания углерода и легирующих элементов, таких как хром, молибден, марганец, кремний, ванадий и никель, которые замедляют образование феррита и смещают вершину перлита, чтобы начать формирование кривой вправо ( Рисунок 4).

В процессе закалки и отпуска стальные крепежные изделия сначала нагревают до температуры, при которой их структура превращается в аустенит, а затем закаливают или быстро охлаждают в воде, масле или воздухе до кристаллических структур, которые превращаются в мартенсит. Затем крепежные изделия из мартенситной стали нагревают при промежуточной температуре отпуска, чтобы превратить мартенсит в феррит с очень тонкой дисперсией цементита. Стали, медленно охлаждаемые от температур аустенизации, а также неупрочняемые низкоуглеродистые стали образуют более мягкую, более грубую перлитную структуру из феррита и карбидов железа (цементит). Скорость охлаждения должна быть достаточно высокой, чтобы избежать образования перлита. Даже среди закаливаемых сталей степень прокаливаемости зависит от содержания углерода и легирующих элементов, таких как хром, молибден, марганец, кремний, ванадий и никель, которые замедляют образование феррита и смещают вершину перлита, чтобы начать формирование кривой вправо ( Рисунок 4). Прокаливаемость влияет на то, насколько глубоко в материале произойдут изменения твердости в процессе термообработки. Стальные сплавы с более высоким содержанием углерода и легирующих элементов могут подвергаться сквозной закалке, и превращения будут происходить по всей детали даже при более низких скоростях охлаждения, что снижает остаточное напряжение и деформацию при термообработке. В сплавах с более низкой прокаливаемостью закалка будет происходить только частично вглубь сплава от поверхности. В то время как упрочняющая термообработка увеличивает прочность материала крепежа, закаленные сплавы имеют пониженную пластичность, что означает, что они будут ломаться при меньших напряжениях или деформации по сравнению с отожженными крепежными элементами. Цементация – это процесс упрочнения поверхностного или «корпусного» слоя низкоуглеродистых и легированных сталей. Сталь сначала науглероживается или азотируется для увеличения содержания углерода во внешнем слое или корпусе 9.0003

Прокаливаемость влияет на то, насколько глубоко в материале произойдут изменения твердости в процессе термообработки. Стальные сплавы с более высоким содержанием углерода и легирующих элементов могут подвергаться сквозной закалке, и превращения будут происходить по всей детали даже при более низких скоростях охлаждения, что снижает остаточное напряжение и деформацию при термообработке. В сплавах с более низкой прокаливаемостью закалка будет происходить только частично вглубь сплава от поверхности. В то время как упрочняющая термообработка увеличивает прочность материала крепежа, закаленные сплавы имеют пониженную пластичность, что означает, что они будут ломаться при меньших напряжениях или деформации по сравнению с отожженными крепежными элементами. Цементация – это процесс упрочнения поверхностного или «корпусного» слоя низкоуглеродистых и легированных сталей. Сталь сначала науглероживается или азотируется для увеличения содержания углерода во внешнем слое или корпусе 9.0003

Штифт или крепежная деталь из науглероженной стали затем закаляются обычным способом в процессе закалки и отпуска. В результате крепеж имеет мягкую, прочную внутреннюю сердцевину из низкоуглеродистой стали с внешней поверхностью из цементируемой высокоуглеродистой стали. Закаленная поверхность устойчива к истиранию, износу или порезам. Мягкий и прочный внутренний стержень предотвращает защелкивание или срезание крепежных деталей. Штифты и винты для листового металла часто используют цементированные поверхности. Болты, скобы и другое оборудование для замков часто закаляются, потому что их нелегко распилить, и они обладают прочностью, чтобы противостоять разрушению от удара молотком.

В результате крепеж имеет мягкую, прочную внутреннюю сердцевину из низкоуглеродистой стали с внешней поверхностью из цементируемой высокоуглеродистой стали. Закаленная поверхность устойчива к истиранию, износу или порезам. Мягкий и прочный внутренний стержень предотвращает защелкивание или срезание крепежных деталей. Штифты и винты для листового металла часто используют цементированные поверхности. Болты, скобы и другое оборудование для замков часто закаляются, потому что их нелегко распилить, и они обладают прочностью, чтобы противостоять разрушению от удара молотком.

Хотя крепежные детали из высокопрочной стали являются критическим элементом и средством реализации многих передовых конструкций и высокотехнологичных механических конструкций, необходимо соблюдать осторожность при использовании крепежных деталей из закаленной стали. Высокопрочные крепежные изделия с твердостью по Роквеллу С выше 35 подвержены водородному охрупчиванию. Водородное охрупчивание вызывает потерю или частичную потерю пластичности закаленной стали, что может привести к внезапным, катастрофическим и преждевременным отказам крепежа в полевых условиях. Следует избегать воздействия водорода во время обработки или применения в полевых условиях. Атомарный водород может поглощаться стальными крепежными элементами во время процессов фосфатирования, травления (кислотной очистки или удаления окалины), гальваники и гальванического цинкования. Хотя рекомендуются альтернативные защитные покрытия, для удаления остаточного водорода после металлизации или электрохимических процессов можно использовать термическую обработку водородом. ASTM F1941 Стандартная спецификация для электроосажденных покрытий на механических крепежных деталях, дюймовых и метрических единицах, требует водородного нагрева. Водородный отжиг следует проводить через несколько часов после нанесения покрытия, обычно при температуре от 350° до 450° F в течение от двух до 24 часов. Воздействие кислого газа (сероводорода) в окружающей среде, гальваническая коррозия и даже пар высокого давления в полевых условиях могут вызвать «внешнее или экологическое водородное охрупчивание».

Водородное охрупчивание вызывает потерю или частичную потерю пластичности закаленной стали, что может привести к внезапным, катастрофическим и преждевременным отказам крепежа в полевых условиях. Следует избегать воздействия водорода во время обработки или применения в полевых условиях. Атомарный водород может поглощаться стальными крепежными элементами во время процессов фосфатирования, травления (кислотной очистки или удаления окалины), гальваники и гальванического цинкования. Хотя рекомендуются альтернативные защитные покрытия, для удаления остаточного водорода после металлизации или электрохимических процессов можно использовать термическую обработку водородом. ASTM F1941 Стандартная спецификация для электроосажденных покрытий на механических крепежных деталях, дюймовых и метрических единицах, требует водородного нагрева. Водородный отжиг следует проводить через несколько часов после нанесения покрытия, обычно при температуре от 350° до 450° F в течение от двух до 24 часов. Воздействие кислого газа (сероводорода) в окружающей среде, гальваническая коррозия и даже пар высокого давления в полевых условиях могут вызвать «внешнее или экологическое водородное охрупчивание». Минимизация начального количества водорода в стали может помочь избежать этих проблем. Гальванической коррозии из-за приложенных токов или пар разнородных материалов (например, стали, используемой для болтового соединения алюминия или медно-латунных сплавов) можно избежать, изолируя крепежные детали непроводящими шайбами или втулками или выбирая совместимые материалы.

Минимизация начального количества водорода в стали может помочь избежать этих проблем. Гальванической коррозии из-за приложенных токов или пар разнородных материалов (например, стали, используемой для болтового соединения алюминия или медно-латунных сплавов) можно избежать, изолируя крепежные детали непроводящими шайбами или втулками или выбирая совместимые материалы.

Перегрев во время обработки (в ваннах высокотемпературного цинкования), монтажа (прихватка, пайка) и применения в полевых условиях (реактор, печь и т. д.) может привести к отжигу или размягчению закаленного застежка, если температура и время при температуре чрезмерны. ASTM F2329 требует испытания механических свойств, если процесс цинкования происходит при температурах, превышающих температуру отпуска стального сплава. Хорошо известным примером того, как температура влияет на прочность болта, является сравнение низкоуглеродистой бористой стали SAE J429. болты марки 8.2 к болтам из среднеуглеродистой стали марки 8. Оба сорта имеют сходные свойства при испытаниях при комнатной температуре. Более низкая температура отпуска (650°F) борсодержащей стали не позволяет использовать болты класса 8.2 при более высоких температурах. Болты из легированной стали класса 8 имеют температуру отпуска 800°F, что позволяет использовать их при более высоких температурах.

болты марки 8.2 к болтам из среднеуглеродистой стали марки 8. Оба сорта имеют сходные свойства при испытаниях при комнатной температуре. Более низкая температура отпуска (650°F) борсодержащей стали не позволяет использовать болты класса 8.2 при более высоких температурах. Болты из легированной стали класса 8 имеют температуру отпуска 800°F, что позволяет использовать их при более высоких температурах.

Болты, подвергнутые термообработке, прочнее, но не являются неразрушимыми. Неправильное использование крепежных элементов могло привести к их поломке и даже выходу из строя всего узла, оборудования или конструкции. Чрезмерная затяжка закаленных болтов выше предела их прочности на кручение может привести к поломке. Недостаточно затянутые крепежные детали могут привести к преждевременному выходу из строя из-за истирания, фреттинг-усталости или изменения нагрузки и внутренних напряжений в крепежных элементах. Как и в случае любой резьбовой системы крепления, необходимо применять соответствующий уровень крутящего момента, чтобы в полной мере использовать уровни прочности болта. Если с закаленным болтом используется мягкая, необработанная гайка, то в гайке может произойти преждевременный выход из строя. В болтовых соединениях ASTM A563 или ASTM A19Следует использовать гайки класса 4 для тяжелых условий эксплуатации с уровнями прочности, сравнимыми с выбранными высокопрочными болтами или совместимыми с ними (рис. 5). Болты с термообработкой не предназначены для использования в резьбовых отверстиях, поскольку стальные пластины или конструктивные элементы обычно изготавливаются из мягкой углеродистой стали или незакаленной легированной стали. При использовании резьбовых шпилек материал с резьбовым отверстием должен иметь уровень прочности, совместимый с термообработанным крепежным элементом. Шайбы также должны соответствовать спецификациям ASTM F436 для шайб из закаленной стали.

Если с закаленным болтом используется мягкая, необработанная гайка, то в гайке может произойти преждевременный выход из строя. В болтовых соединениях ASTM A563 или ASTM A19Следует использовать гайки класса 4 для тяжелых условий эксплуатации с уровнями прочности, сравнимыми с выбранными высокопрочными болтами или совместимыми с ними (рис. 5). Болты с термообработкой не предназначены для использования в резьбовых отверстиях, поскольку стальные пластины или конструктивные элементы обычно изготавливаются из мягкой углеродистой стали или незакаленной легированной стали. При использовании резьбовых шпилек материал с резьбовым отверстием должен иметь уровень прочности, совместимый с термообработанным крепежным элементом. Шайбы также должны соответствовать спецификациям ASTM F436 для шайб из закаленной стали.

Заключение

Использование термообработанных крепежных деталей в конструкции может обеспечить структурные преимущества. Тем не менее, термообработанные болты будут иметь более высокую стоимость по сравнению с болтами из незакаленной низкоуглеродистой стали. Отказ оборудования вполне возможен, если термообработанные или высокопрочные болты заменяются более мягкими болтами во время капитального ремонта, модернизации или модернизации.

Отказ оборудования вполне возможен, если термообработанные или высокопрочные болты заменяются более мягкими болтами во время капитального ремонта, модернизации или модернизации.

При техническом обслуживании и ремонте следует обращать внимание на маркировку болтов при замене изношенных, поврежденных или заржавевших болтов. Если головка болта заржавела или повреждена до такой степени, что маркировка не читается, следует обратиться к руководству по оборудованию или поставщику оборудования для получения надлежащих спецификаций крепежа. Если бы болты были в точке отказа в проекте ремонта, то было бы неплохо обратиться к руководству по оборудованию, строительным спецификациям или OEM для получения правильных классов болтов. Если маркировки не видно, руководства утеряны, а производитель неизвестен или закрыт, то в крайнем случае испытание на твердость болта может показать, подвергались ли заменяемые крепежные детали термообработке. Дополнительная информация доступна на веб-сайте Bayou City Bolt. Bayou City Bolt and Supply может найти термообработанные крепежные материалы, отвечающие требованиям самых тяжелых условий эксплуатации.

Bayou City Bolt and Supply может найти термообработанные крепежные материалы, отвечающие требованиям самых тяжелых условий эксплуатации.

Рукава REVAMP для горячей/холодной терапии » Быстрая перезагрузка

REVAMP

Рукава для горячей/холодной терапии

Облегчение с помощью тепла. реабилитация с простудой. Носите эту гибкую многоразовую насадку REVAMP из мягкого геля для быстрой целенаправленной горячей или холодной терапии.

$ 45

Рейтинг 5 из 5

5 из 5 звезд (на основе 43 обзоров)

Отлично 98%

очень хороший 2%

В среднем 0%

Poor0%

в ужасах 00003

Выберите 0%

. Размер

+

Идеально подходит для:

Запястья

Предплечья

Локти

Плечи

Лодыжки

Икры

Колени

Бедра

Быстро и просто

Микроволновая печь для разогрева или замораживания для охлаждения.

Отлично

по времени.

Уникальный нетоксичный гель REVAMP обеспечивает до 15 минут тепла или холода.

Дополнение

Ваше выздоровление.

Добавьте тепло или холод к вашей системе сжатия Rapid Reboot и получите лучшее от обоих.

БЫСТРАЯ ПЕРЕЗАГРУЗКА началась в 2016 году с революционной компрессионной терапии. Теперь он продолжает борьбу со всем, что сдерживает вас с помощью РЕВОЛЮЦИЯ Серия .

Рукава REVAMP для горячей/холодной терапии являются ключевой частью этой революции.

ОТЗЫВЫ

С рейтингом 5 из 5

27 июля 2022 г.

Я отправил письмо в свое отделение, чтобы отремонтировать электрический шнур. Я думаю, что хранил устройство неправильно. Я беспокоился, что буду без Rapid Reboot в течение длительного периода времени. Я получил устройство обратно через 4 дня! Удивительный! У меня было несколько других случаев, когда мне нужна была помощь, и все всегда были очень полезными и дружелюбными.

Мой сын играет в баскетбол в колледже и использует Rapid Reboot каждый день. Он использует его до и после игр и тренировок. Это значительно ускорило время восстановления после множественных травм; Я очень, очень рекомендую ледяные рукава Revamp. Я поднимаю тяжести 5-6 дней в неделю и использую Rapid Reboot каждый день.

Если ваше здоровье является для вас приоритетом, Rapid Reboot станет одним из лучших вложений, которые вы когда-либо делали. Мы не можем жить без Rapid Reboot!

Дерек

Ответ от быстрой перезагрузки

Мы так рады слышать, что это помогло вам в вашем выздоровлении!

С рейтингом 5 из 5

10 ноября 2021 г.

Эти удивительные рукава, и если вы заранее измерили их, они идеально подходят! Понравился вариант с подогревом.

Mauricio

Ответ от Rapid Reboot

Мы очень рады, что вам нравятся наши рукава REVAMP. Спасибо за обзор!

С рейтингом 5 из 5

1 октября 2021 г.

Отличный и быстрый ответ от службы поддержки клиентов

Райан

Ответ от Rapid Reboot

Рады, что смогли помочь! Благодарим вас за отзыв.

Рейтинг 5 из 5

22 июля 2021 г.

Люблю эту компанию и ее продукцию. Обновленный рукав потрясающий! Надел вчера и использовал после тренировки. У меня есть ноги и бедра в течение 3 лет, и я использую их почти ежедневно. Они все еще идут сильными.

Бретт Матени

Ответ от Rapid Reboot

Так приятно слышать, что вы пробуете новые продукты и наслаждаетесь ими! Спасибо, что являетесь нашим постоянным клиентом!

Рейтинг 5 из 5

19 июля 2021 г.

Первоначально я приобрел классическую систему Rapid Reboot Recovery в 2020 году. ужасная мышечная усталость и постоянная боль, а также тяжелая дисплазия правого и левого бедра, но я не являюсь кандидатом на замену тазобедренного сустава по состоянию здоровья. Это заболевание может быть очень трудно поддается лечению из-за огромного воздействия на весь организм, и у многих есть резистентность к лекарствам, как у меня. Я использую свою систему Rapid Reboot Recovery Daily уже более года и чувствую себя прекрасно, и, как сказал даже мой врач. кто был поражен результатами Я в лучшей форме в целом видел меня за более чем 15 лет. Эта система изменила мою жизнь, на самом деле я снова тренируюсь, тренировки с отягощениями, плохое кровяное давление, дни скопления крови. Я видел 30-балльный всплеск после сеанса, когда раньше это был просто день, когда мне приходилось лежать в постели. весь день отдых. Раньше с моими бедрами я едва мог заниматься йогой и пилатесом любыми упражнениями с низкой ударной нагрузкой, у меня была нулевая подвижность, и боль раздражала

, так как при использовании разгибания тазобедренного сустава головки бедренных костей фактически возвращаются в мои бедра наполовину, как и должно, выталкивает жидкость наружу, возникает мышечная/скелетная боль, и когда я встаю, ортопедический комментарий прокомментировал, что я вернулся на линию А.

Особенно пагубно обезуглероживание для поковок небольших размеров с последующей закалкой.

Особенно пагубно обезуглероживание для поковок небольших размеров с последующей закалкой.

Азотированные стали обладают повышенной сопротивляемостью коррозии в таких средах, как атмосфера, вода, пар.

Азотированные стали обладают повышенной сопротивляемостью коррозии в таких средах, как атмосфера, вода, пар.

В настоящее время все большее распространение получают процессы многокомпонентного диффузионного насыщения

В настоящее время все большее распространение получают процессы многокомпонентного диффузионного насыщения

Такая пленка появляется, если очищенное от окалины стальное изделие нагреть до 220°С; при увеличении времени нагрева или повышении температуры окисная пленка утолщается и цвет ее изменяется. Цвета побежалости одинаково проявляются как на сырой, так и на закаленной стали.

Такая пленка появляется, если очищенное от окалины стальное изделие нагреть до 220°С; при увеличении времени нагрева или повышении температуры окисная пленка утолщается и цвет ее изменяется. Цвета побежалости одинаково проявляются как на сырой, так и на закаленной стали. В интервале температур от 220 до 330 ° в зависимости от толщины пленки цвет изменяется от светло-желтого до серого. Низкий отпуск применяется для режущего, измерительного инструмента и зубчатых колес.

В интервале температур от 220 до 330 ° в зависимости от толщины пленки цвет изменяется от светло-желтого до серого. Низкий отпуск применяется для режущего, измерительного инструмента и зубчатых колес.

При конструировании деталей необходимо учитывать, что наличие острых углов и резких изменений сечения увеличивает внутреннее напряжение при закалке.

При конструировании деталей необходимо учитывать, что наличие острых углов и резких изменений сечения увеличивает внутреннее напряжение при закалке. Удаляют окалину либо механическим способом, либо химическим (травлением).

Удаляют окалину либо механическим способом, либо химическим (травлением).

Добавить комментарий