Строительная машина для забивания свай: Строительная машина для забивания свай, 5 (пять) букв

Строительная машина для забивания свай 5 букв

Ad

Ответы на сканворды и кроссворды

Копер

Строительная машина для забивания свай 5 букв

НАЙТИ

Похожие вопросы в сканвордах

- Строительная машина для забивания свай 5 букв

- Машина для забивания свай 5 букв

- Ударно-вибрационная машина для забивания в грунт и извлечения из него свай, труб и т. п 10 букв

Похожие ответы в сканвордах

- Копер – Сооружение над шахтным стволом для установки подъемника 5 букв

- Копер – Строительная машина для забивания свай 5 букв

- Копер – Город в Словении, Бохінь 5 букв

- Копер – Строительная машина 5 букв

- Копер – Лифт в шахте 5 букв

-

Копер

- Копер – Прибор для измерения ударостойкости материалов 5 букв

- Копер – Сооружение для установки подъемника шахты 5 букв

- Копер – Сооружение с подъемником над шахтой 5 букв

- Копер – Ударная установка для дробления глыб шлака и лома 5 букв

- Копер – Установка для разбивки металлического лома и глыб мартеновского шлака 5 букв

- Копер – Устройство для забивания свай при помощи чугунной бабы 5 букв

- Копер – Устройство для забивки свай в твердый грунт или на большую глубину 5 букв

-

Копер – Город в Словении, на полуострове Истрия, на побережье Пиранского залива Адриатического моря.

Население города 5 букв

Население города 5 букв

- Копер – Горнотехническое сооружение над шахтным стволом для установки подъемника 5 букв

- Копер – Прибор для забивки свай 5 букв

- Копер – Сваи забивает 5 букв

- Копер – Город-курорт, туристическое место в Словении 5 букв

Копёр – это… Что такое Копёр?

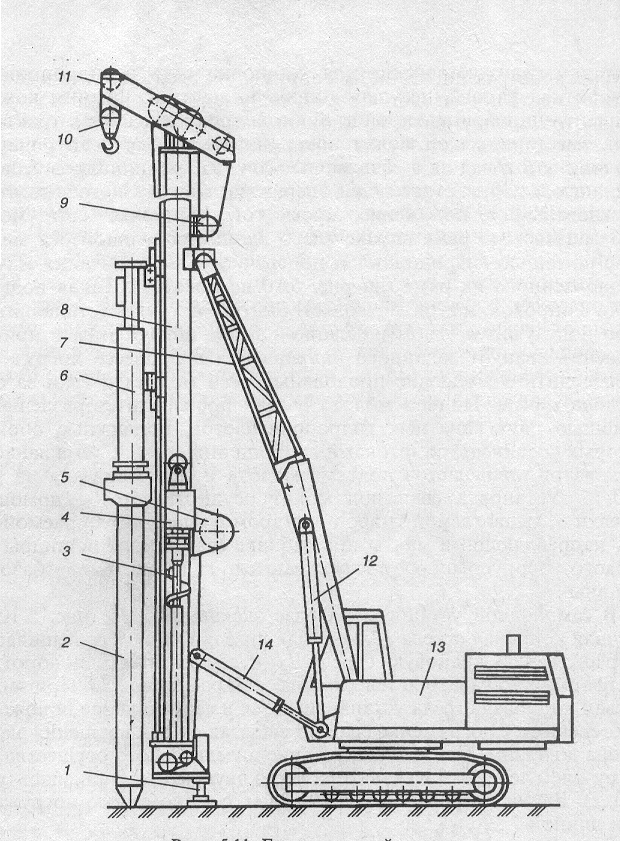

Копёр на базе крана RDK 250Копёр — строительная машина, предназначенная для подъёма, установки сваи на точку погружения, корректировку, погружения сваи в грунт (или извлечения) с помощью погружателя (или выдергивателя)[1]. Один из первых работоспособных образцов устройства был продемонстрирован английским учёным Джеймсом Несмитом в 1843 году.

Устройство и принцип работы

Копёр

Кран-копёр на базе механического гусеничного экскаватора ЭО

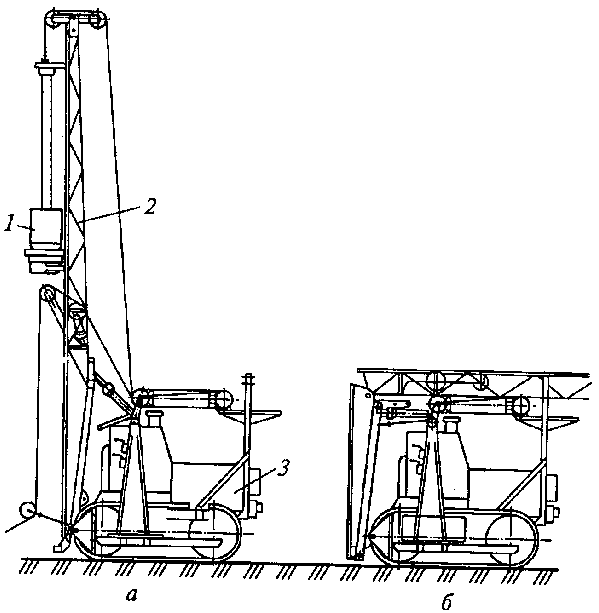

Копер СП49Д на базе трактора Т10МБ (Т170МБ) в транспортном положении

Копёр поднимает сваю, подносит или подтаскивает её к нужному месту и устанавливает в проектное положение. После этого свая погружается в грунт.

После этого свая погружается в грунт.

Основные методы погружения свай:

- ударное погружение.

- вибропогружение.

- виброзабой.

Существуют также альтернативные способы погружения. Если погружение осуществляется дизель-молотом, который не закреплён на установке, копёр используется для установки молота на сваю, после чего может перейти к следующей свае, пока первая забивается. Если свая погружается вибро-методом, вибропогружатель обычно установлен на самом копре и процедура погружения вовлекает копёр.

Классификация

Конструкция

- Самоходные[2]копровые установки.

- Несамоходные копры[2]: башенные.

Назначение

- Свайные погружатели[3]:

- ударного действия.

- вибрационного действия.

- Сваевыдёргиватель (шпунтовыдёргиватель)[1].

Рабочий орган

В качестве рабочего органа сваепогружателя могут выступать:

- Механический[3].

- Паровоздушный: простого и двойного действия[3].

- Дизельный: штанговый или трубчатый[3].

- Гидравлический[3].

- Вибрационный[3].

Описание и конструкция

Копровая установка состоит из следующих основных частей[1]:

- Базовая машина

- Сменное копровое оборудование.

Для выполнения операций поворота платформы, наклона мачты и изменения её вылета, установка может оснащаться соответствующими механизмами[4].

Базовая машина

Используется для передвижения копра к месту забивки сваи[1]. В качестве ходового устройства применяются[5]:

На базовой машине размещены: силовая установка, трансмиссия и аппаратура управления рабочим оборудованием копра[1].

Копровое оборудование

Копровое оборудование — сменное навесное оборудование для стрел общестроительных машин (экскаваторов, стреловых кранов), в состав которого входят[1]:

- Мачта.

- Лебёдки.

- Рабочий орган.

Мачта

Представляет собой конструкцию, которая обеспечивает перемещение оборудования, установку сваи, центрирование и дальнейшее её наведение на точку погружения. Мачты выполняются из металла, либо из дерева. Для крепления используются специальные устройства и подкосы [1].

Применение

Копры используются как для создания базового фундамента новых зданий, так и для обновления фундамента уже существующих построек. Копры также широко используются в доках, при строительстве мостов и нефтяных платформ.

См. также

Примечания

- ↑ 1 2 3 4 5 6 7 ГОСТ Р 50906-96: Оборудование своебойное. Общие требования безопасности

- ↑ 1 2 Копёр строительный — БСЭ

- ↑ 1 2 3 4 5 6 7 С.

- ↑ Б. Ф. Белецкий, И. Г. Булгакова — Строительные машины и оборудование: Спр-е пособие, Ростов-на-Дону: Феникс, 2005, 608с., ISBN 5-222-06968-0

- ↑ ГОСТ Р 51602-2000 — Копры для свайных работ. Общие технические условия

Ссылки

Машины для свайных работ

Выбор способа погружения свай в грунт зависит от грунтовых условий, размеров и материалов свай, глубины их погружения в грунт и объема свайных работ.

Процесс погружения сваи в грунт состоит из:

а) подъема и установки сваи над проектной отметкой;

б) собственно погружения сваи в грунт и перемещения сваебойной установки к месту погружения следующей сваи.

Забивка свай осуществляется с помощью сваебойной установки, состоящей из молота, копра, силового оборудования (для обеспечения установки паром или сжатым воздухом), приводных и ручных лебедок для подъема свай и молота, а также насоса, если забивка сваи происходит с подмывом водой.

Наряду с основным в комплект сваебойной установки включается и воспомогательное оборудование:

1) наголовники — специальные устройства, надеваемые на верхний конец (голову) сваи для предупреждения ее повреждений при забивке;

2) пилы для срезки деревянных свай и специальные горелки для срезки металлических шпунтовых свай под водой;

3) сваевыдертивателя.

Наголовники обычно являются составной частью конструкции свайного молота и отдельно применяются лишь в более простых молотах». Сваевыдергиватели применяют для извлечения из грунта свай или шпунта.

Тип и мощность необходимого сваебойного оборудования устанавливают сообразно с местными условиями, объемом свайных работ, сроком их .выполнения и особенностями предстоящих работ на данном строительстве.

Таким образом, к. п. д. удара зависит от соотношения масс сваи я молота, и чем меньше это соотношение, тем выгоднее используется энергия удара.

Исследование процесса забивки свай показывает, что вес ударной части свайного молота должен быть в 2—2,5 раза больше веса сваи (для молотов двойного действия необходимо брать значение приведенной массы).

Большое значение для производительности забивки свай имеет энергия удара молота, которая характеризует собой живую силу его ударной части.

Роль сваебойных машин в строительстве — статьи Ярд Империал

В настоящее время наиболее развивающейся отраслью является строительная индустрия. С каждым днем при выполнении строительных работ используют новые материалы, изготовленные по современным технологиям. Это же происходит и со строительной техникой. На рынке появляются новейшие образцы специальных моделей, разработанных с учетом стандартов и требований. Довольно часто строительство того или иного объекта затрудняется из-за плохого неустойчивого грунта, подверженного влиянию внешних факторов. В целях защиты фундамента сооружения от возможных движений грунта при возведении зданий и сооружений на неустойчивом грунте часто используют сваи.

- металлические;

- бетонные;

- деревянные;

- железобетонные;

- комбинированные.

Также сваи различаются по:

- форме;

- длине;

- поперечному сечению

Чтобы погрузить сваи в грунт, используют специальную технику – сваебойные машины, которые способны это делать несколькими способами, а именно:

- забивкой;

- вибрацией;

- ввинчиванием.

Процесс погружения свай в грунт состоит из таких этапов как:

- захват и установка в необходимое положение;

- погружение в грунт до упора;

- перемещение сваебойной машины к следующей точке погружения сваи.

Область применения свайного метода строительства очень широка, а именно:

- возведение жилых домов;

- строительство зданий для производственных нужд;

- прокладывание дорог, мостов;

- установка пирсов и другое.

Строительные работы с применением свайных технологий и использованием сваебойных машин обладают рядом преимуществ, таких как:

- возможность проводить работы на сыпучих грунтах;

- устойчивость к влиянию грунтовых вод;

- не подвержены влиянию рельефа местности;

- оптимальная стоимость;

- скорость выполнения работ;

- устойчивость к погодным условиям.

Забивка свай

Погружение свай в грунт способом забивки осуществляется с помощью сваебойных молотов, которые могут быть:

- механические – прочные установки, простые в эксплуатации, но недостаточно производительны;

- электрические;

- паровоздушные – погружение свай производят посредством пара;

- дизельные – в основе лежит воспламеняющееся топливо, выделяющее газы, которые обеспечивают действия ударного механизма.

Сваебойные машины имеют два рабочих цикла:

- холостой ход – поднятие механизма;

- рабочий – непосредственно забивание свай.

По типу управления сваебойные молоты делят на:

- ручные;

- автоматические;

- полуавтоматические.

Разновидности сваебойных машин

Машины для погружения свай, в которых используется вибрационный способ забивки различных конструкций в грунт, называются вибропогружателями. Они могут применяться как для забивания свай, так и для извлечения аналогичных деталей из грунта. Вибрационные колебания разрушающе влияют на грунт, тем самым забивая сваи на нужную глубину.

Вибрационные сваебойные машины могут быть таких типов как:

- вибропогружатели – обладает жесткой связью со сваей;

- вибромолоты – это ударно – вибрационные установки, не имеющие сцепления со сваей.

Огромной популярностью в настоящее время пользуются самоходные сваебойные машины. Они бывают с боковой подвеской или фронтальные. Выпускаются они на базе:

- тракторов на гусеницах – позволяют забивать сваи длиной до шестнадцати метров;

- экскаваторов с одним ковшом – способны забивать сваи длиной от десяти до двадцати метров;

- грузовых автомобилей – прекрасно справляются с погружением свай длиной до девяти метров.

Такие самоходные установки отличаются высокой мобильностью, что положительно сказывается на сроках выполнения строительных работ. Наиболее выгодным вариантом самоходных сваебойных машин является агрегат, установленный на экскаваторе. Это обусловлено вращательной способностью вмонтированного ударного механизма. Благодаря этому можно обеспечивать наиболее правильную забивку свай.

Также довольно распространено в строительной индустрии использование специальной техники – копров. Они бывают:

- колесные;

- гусеничные;

- плавучие.

Копры предназначены для корректировки направления свай при их забивке. Они способны забивать сваи длиной от двенадцати до двадцати пяти метров и предназначены для:

- подвешивания и направления ударного механизма;

- подтягивания, поднятия и направления свай.

Копры разделяются на:

- универсальные – установленные на поворотной платформе и имеющие возможность менять параметры наклона и вылета мачты;

- маятниковые – используются для погружения наклонных свай;

- поворотные – позволяют забивать сваи, расположенные в виде кустов;

- стандартные – способны погружать только вертикальные сваи.

Установки для вдавливания и ввинчивания свай

Если для возведения сооружений необходимо использовать сваи небольшой длины, до шести метров, то чаще всего для их погружения применяют способ вдавливания. Для этих целей используют специальные вдавливающие или вибровдавливающие установки. Принцип их работы основан на передаче свае осевого усилия вдавливания посредством гидродомкратов. При наличии твердого грунта для облегчения погружения свай очень часто предварительно пробуривают скважину меньшего диаметра, а потом уже приступают к процессу вдавливания.

Для погружения свай, концы которых имеют винтовую поверхность, используют способ завинчивания, для чего применяют специальную технику – кабестаны. Они оснащены лебедкой с барабаном, которые устанавливаются на основание сваи и посредством поворотного механизма ввинчивают сваи в нужном месте в грунт.

Благодаря наличию на рынке спецтехники такого разнообразия сваебойных машин строительные работы по возведению сооружений могут проводиться более качественно и в достаточно короткие сроки, при этом обеспечивая безопасность во время проведения работ и последующей эксплуатации зданий.

Установка копровая для забивки свай: краткая характеристика

Постройка многих современных сооружений требует обязательного наличия свай в грунте. С этой целью используется установка копровая, о которой и поговорим подробнее в данной статье. Изучим ее параметры и возможности.

Определение

Установка копровая – это специальная строительная машина, созданная для забивания большого количества свай в грунтовое покрытие. Железобетонные сваи могут быть как круглого, так и квадратного сечения. При этом выпускаются они цельными или составным. Забивка свай может также происходить не только на строительных площадках, но и с целью укрепления откосов, траншей, котлованов, укрепления береговой линии.

Основные принципы функционирования

Установка копровая, вне зависимости от того, какой тип молота она использует, работает по следующей схеме. Машина становится на точку работы и благодаря своей лебедке подвигает к себе со склада уже готовую к монтажу сваю, а затем выводит ее на уровень наголовника молота. Затем опора фиксируется в вертикальном положении на точке, и машина совершает несколько ударов. После этого выполняется контроль вертикальности сваи (при необходимости этот параметр корректируется). Далее свая забивает в грунт до запланированной глубины или же до заранее предусмотренного отказа, то есть до минимально возможного уровня погружения после ударов на последнем метре внедрения опоры в грунт.

Затем опора фиксируется в вертикальном положении на точке, и машина совершает несколько ударов. После этого выполняется контроль вертикальности сваи (при необходимости этот параметр корректируется). Далее свая забивает в грунт до запланированной глубины или же до заранее предусмотренного отказа, то есть до минимально возможного уровня погружения после ударов на последнем метре внедрения опоры в грунт.

Разновидности погружателей свай

Забивка свай – это процесс очень ответственный и достаточно трудоемкий, требующий внимания, терпения и определенных знаний и навыков. И осуществляется он особым органом копра, который может быть или молотом, или же вибровозбудителем.

Молот в свою очередь бывает следующих типов:

- Механическим.

- Паровоздушным.

- Гидравлическим.

- Вибрационным.

- Пневматическим.

- Дизельным.

На последнем варианте остановимся детальнее, так как в строительстве он получил самое большое распространение. Дизельный молот – это самый простой и надежный орган для забивания свай. Он работает по такому принципу: когда свая располагается под оголовком молота, его активируют и приводят в действие, то есть ударную часть приподнимают специальной кошкой и сбрасывают вниз. В момент падения ударной части в камере сгорания происходит возгорание дизельного топлива, взрыв и взлет бойка на некоторую высоту. Его падение и вызывает удар по шаботу. Весь этот процесс повторяется циклически до тех пор, пока машинист копра своей командой не прекратит подачу дизельного топлива.

Он работает по такому принципу: когда свая располагается под оголовком молота, его активируют и приводят в действие, то есть ударную часть приподнимают специальной кошкой и сбрасывают вниз. В момент падения ударной части в камере сгорания происходит возгорание дизельного топлива, взрыв и взлет бойка на некоторую высоту. Его падение и вызывает удар по шаботу. Весь этот процесс повторяется циклически до тех пор, пока машинист копра своей командой не прекратит подачу дизельного топлива.

Дизель-молоты трубчатого типа используют с целью внедрить железобетонные сваи во все грунты, кроме скал. Такие молоты способны безаварийно функционировать в достаточно широком температурном диапазоне: от – 40 до +40 градусов Цельсия, что позволяет их эксплуатировать даже в холодных регионах. Однако важно понимать, что, как и любые другие дизельные агрегаты, описанные молоты требует обязательного прогрева перед эксплуатацией.

Гидравлический молот

Гидромолот по некоторым техническим параметрам значительно превосходит своего дизельного собрата. Но при этом гидравлический аналог стоит гораздо дороже.

Но при этом гидравлический аналог стоит гораздо дороже.

Молот гидравлического типа опережает дизельный вариант по следующим характеристикам:

- Ниже уровень шума.

- Ниже уровень вибрации почвы.

- Выше моторесурс.

Кроме того, гидромашиной можно забивать сваи очень близко от расположенных рядом зданий. Лёгкость регулировки мощности позволяет гидравлическому аппарату с высочайшей точностью дозировать силу наносимого удара, которая довольно часто зависит от условий грунта конкретной местности.

Эксплуатационными издержками, по словам специалистов, можно считать сложное техническое обслуживание и более высокие квалификационные требования, которыми обязан обладать машинист копра.

Взяв за основу установку “Юнттан ПМ-25”, изучим ее технические характеристики:

- Длина сваи не должна превышать 16 метров.

- Направляющая мачта имеет длину 19,7 метра.

- Вес ударной части – 5 тонн.

- Общий вес – 11,7 тонны.

- Ход ударной части – 1 метр 20 сантиметров.

- За одну минуту количество ударов составляет от 40 до 100.

Чем перемещается копер?

Доставка и установка копра на месте его работы осуществляется с помощью ходового устройства, которое может представлять собой:

На каждом из указанных базовых элементов обязательно монтируется двигатель, трансмиссия, аппаратура для контроля и управления оборудованием всего копра.

Типы рабочей платформы

Установка копровая может быть как поворотной, так и фиксированной. Модели последнего типа имеют возможность вбивать сваи только на месте своего расположения, а поворотный вариант позволяет забивать в грунт сваи по периметру дислокации машины. У колесных копров угол вращения ограничивается 260 градусами, а гусеничные агрегаты и вовсе способны вращаться на все 360 градусов.

Также в зависимости от функциональных возможностей копры разделяют на простые, полууниверсальные и универсальные.

Универсальные модели наделены возможностью регулировать вылет и наклон мачты, полууниверсальные машины могут лишь изменять наклон, а простые имеют фиксированную мачту и потому выполняют лишь строго вертикальную забивку свай.

Технические показатели копров

Если не вдаваться в тонкости отдельных моделей копров, то в целом их параметры будут иметь такй вид:

- Забиваемые сваи могут иметь длину от 8 до 20 метров.

- Грузоподъемность колеблется в диапазоне от 2 до 21 тонны.

- Мачты имеют вылет 1-8 метров.

- Электрические двигатели обладают мощностью 7-96 кВт.

- Высота копра составляет 10-28 метров.

- Наклон мачты может быть равен 1:3 – 1:10 тангенса угла.

Самоходные копровые установки имеют возможность вбивать сваи самых разных типов, среди которых:

- Полые круглые.

- Сваи-оболочки.

- Элементы прямоугольного сечения.

- Конструкции квадратной формы.

Выбор железобетонного изделия, впоследствии забитого в землю и соединяемого с копровой установкой, зависит от того, какой именно сваебойный механизм наголовника будет использоваться. К слову, сваебой – сменная деталь, которая соединяет сваю непосредственно с навесным оснащением для забивки.

Маятниковая машина

В свою очередь копер маятниковый используется для забивания в грунт наклонных свай. Это особенно актуально во время проведения работ по портовому строительству. Такие машины полностью механизированы и позволяют вбивать сваи из дерева и железобетона как вертикально, так и под определенным углом. При этом длина изделия может быть равна 35 метрам, а вес достигать порядка 30 тонн.

Копер маятниковый во время своей работы способен установить свою стрелу под требуемым углом и очень часто имеет телескопические направляющие, что позволяет перемещать стрелу и разворачивать ферму в горизонтальном направлении на все 360 градусов.

При этом важно понимать, что монтажу копра следует уделять самое пристально внимание. Укладка путей и подмостей должна быть выполнена с особой тщательностью и максимально возможной высокой точностью. Особо проверяют противовесы, количество которых должно обеспечивать устойчивость всей машины. При транспортировке молот всегда необходимо опустить в нижнюю крайнюю точку и надежно закрепить с целью исключения вероятности возникновения опасной аварийной ситуации или получения травмы обслуживающим персоналом. Также не надо применять тяжелое сваебойное оборудование для забивания легковесных свай.

Также не надо применять тяжелое сваебойное оборудование для забивания легковесных свай.

Сваебойная машина и способ забивки свайных элементов в грунт

Настоящее изобретение в соответствии с ограничительной частью п. 1 формулы изобретения относится к сваебойной машине для забивки в грунт свайных элементов, содержащей мачту, приводной ударный блок, установленный с возможностью перемещения вдоль мачты и содержащий в своей нижней части забивной наголовник, предназначенный для приема головной части подлежащего забивке свайного элемента, главную лебедку с главным канатом, прикрепленным к ударному блоку для перемещения ударного блока вдоль мачты, и вспомогательную лебедку со вспомогательным канатом, который направляется на мачте и может быть прикреплен к подлежащему забивке свайному элементу, причем с помощью вспомогательной лебедки подлежащий забивке свайный элемент может быть поднят из лежачего положения в приблизительно вертикальное положение забивки, в котором головная часть свайного элемента входит в забивной наголовник ударного блока.

Изобретение относится также к способу забивки свайного элемента в грунт в соответствии с ограничительной частью п. 7 формулы изобретения, причем головную часть свайного элемента помещают в забивной наголовник на нижней стороне приводного ударного блока, который перемещают с помощью главной лебедки с главным канатом вдоль мачты, и приводят свайный элемент в приблизительно вертикальное положение забивки в грунт, при этом свайный элемент поднимают с помощью вспомогательной лебедки со вспомогательным канатом из лежачего положения в приблизительно вертикальное положение забивки, в котором головная часть свайного элемента входит в забивной наголовник ударного блока.

Такие сваебойные машины и такие способы используются при строительстве фундаментов, когда свайные элементы забивают в относительно мягкий грунт. Для этого сваебойная машина содержит ударный блок, который в зависимости от типа привода может быть, так называемым, дизельным молотом или гидравлическим молотом. Ударный блок генерирует ударные импульсы, которые передаются на головную часть свайного элемента, так что он забивается в грунт.

Ударный блок генерирует ударные импульсы, которые передаются на головную часть свайного элемента, так что он забивается в грунт.

Для такой операции забивки необходимо сначала привести свайный элемент в приблизительно вертикальное положение забивки, в котором верхняя головная часть свайного элемента входит в забивной наголовник ударного блока. Через посредство чашеобразного забивного наголовника ударные импульсы передаются на свайный элемент.

Свайные элементы, которые обычно изготовлены из стали или бетона, вначале должны быть подняты их обычного лежачего положения транспортировки или хранения в вертикальное рабочее положение или положение забивки. Для этого на мачте сваебойной машины предусмотрена вспомогательная лебедка со вспомогательным канатом, свободный конец которого прикрепляют к верхней части свайного элемента, чтобы поднять его с помощью вспомогательной лебедки из лежачего положения в вертикальное положение забивки.

Подъем свайного элемента и необходимое завинчивание головки сваи в забивной наголовник требует от оператора большого опыта и мастерства. Вдобавок к управлению вспомогательной лебедкой иногда бывает необходимо привести свайный элемент вручную в точное положение под ударным блоком. Кроме того, для завинчивания в забивной наголовник, кроме управления вспомогательной лебедкой, требуется также координированная регулировка положения ударного блока на мачте с помощью главной лебедки.

Вдобавок к управлению вспомогательной лебедкой иногда бывает необходимо привести свайный элемент вручную в точное положение под ударным блоком. Кроме того, для завинчивания в забивной наголовник, кроме управления вспомогательной лебедкой, требуется также координированная регулировка положения ударного блока на мачте с помощью главной лебедки.

Эти операции завинчивания занимают много времени и требуют больших трудовых затрат, а, кроме того, по соображениям безопасности следует по возможности избегать ручных регулировочных операций в непосредственной рабочей области сваебойной машины.

Далее, когда свайный элемент поднимается вспомогательной лебедкой в положение забивки, существует риск того, что свайный элемент, который может иметь длину 10 м и больше, может войти в режим качания или колебания на вспомогательном канате. Колеблющийся свайный элемент может повредить сваебойную машину или может быть срезано крепление к вспомогательному канату, что также может привести к повреждениям или даже к травмированию персонала.

Задачей настоящего изобретения является обеспечение сваебойной машины и способа забивки свайного элемента, обеспечивающих возможность эффективной и особенно безопасной работы.

Решение поставленной задачи достигается, с одной стороны, в сваебойной машине, обладающей признаками по пункту 1, и, с другой стороны, за счет способа, обладающего признаками по пункту 7 формулы изобретения. Предпочтительные примеры осуществления изложены в соответствующих зависимых пунктах.

Сваебойная машина в соответствии с изобретением отличается тем, что предусмотрены средства управления для одновременного автоматического управления главной лебедкой и вспомогательной лебедкой, при этом во время подъема подлежащего забивке свайного элемента главная лебедка и вспомогательная лебедка управляются средствами управления таким образом, что ударный блок может перемещаться главной лебедкой из нижнего начального положения на мачте, а во время подъема с помощью вспомогательной лебедки головная часть свайного элемента прижата с задаваемым прижимным усилием к забивному наголовнику.

Первый аспект изобретения заключается в том, что во время подъема свайного элемента из лежачего положения в положение забивки головная часть свайного элемента определенным образом прижата к забивному наголовнику ударного блока. Таким образом, во время подъема свайный элемент находится в постоянном контакте с одной стороны – с грунтом, а с другой стороны – с забивным наголовником. За счет этого многостороннего контакта эффективно предотвращается риск раскачивания свайного элемента в процессе подъема.

Другой аспект изобретения заключается в том, что свайный элемент, прижатый с задаваемым прижимным усилием к забивному наголовнику, во время подъема управляется средствами управления посредством одновременного автоматического управления главной лебедкой для регулировки ударного блока и вспомогательной лебедкой для регулировки свайного элемента. Это обеспечивает эффективную, надежную и, следовательно, безопасную операцию подъема свайного элемента. В контексте изобретения задаваемое прижимное усилие не означает единственной величины усилия, а, предпочтительно, означает диапазон величин усилия, определяемый нижней минимальной величиной и верхней максимальной величиной. Минимальная величина должна назначаться так, чтобы свайный элемент надежно оставался в контакте с забивным наголовником в процессе подъема, а максимальную величину выбирают такой, чтобы забивной наголовник не повреждался прижимным усилием.

Минимальная величина должна назначаться так, чтобы свайный элемент надежно оставался в контакте с забивным наголовником в процессе подъема, а максимальную величину выбирают такой, чтобы забивной наголовник не повреждался прижимным усилием.

В предпочтительном примере выполнения изобретения средства управления содержат средства ввода для установки прижимного усилия. Предпочтительно средства ввода могут представлять собой простой блок управления или потенциометр, с помощью которого оператор управляет вспомогательной лебедкой и/или главной лебедкой таким образом, чтобы достигалось требуемое прижимное усилие прижатия свайного элемента к забивному наголовнику. В дополнение к таким средствам ввода бесступенчатого регулирования могут быть также предусмотрены клавиши ввода со стандартными величинами прижимного усилия. В принципе может быть также предусмотрена клавиатура для числового ввода прижимного усилия.

В принципе, лебедки могут приводиться в действие любым выбранным образом. В особенно предпочтительном примере выполнения главная лебедка и вспомогательная лебедка содержат, каждая, гидромотор, а через средства управления управляется подача гидравлической жидкости к одному из гидромоторов или к обоим гидрмоторам для установки прижимного усилия. С одной стороны, гидромоторы особенно компактны и обеспечивают возможность эффективного приложения усилия. С другой стороны, управление, осуществляемое путем изменения подачи гидравлической жидкости к гидромотору, например, путем изменения объемного потока или гидравлического давления, обеспечивает быстрое и точное управление приводами лебедок.

В особенно предпочтительном примере выполнения главная лебедка и вспомогательная лебедка содержат, каждая, гидромотор, а через средства управления управляется подача гидравлической жидкости к одному из гидромоторов или к обоим гидрмоторам для установки прижимного усилия. С одной стороны, гидромоторы особенно компактны и обеспечивают возможность эффективного приложения усилия. С другой стороны, управление, осуществляемое путем изменения подачи гидравлической жидкости к гидромотору, например, путем изменения объемного потока или гидравлического давления, обеспечивает быстрое и точное управление приводами лебедок.

В предпочтительном дополнительном варианте осуществления изобретения предусмотрено, что для управления по меньшей мере одним гидромотором в линии подачи расположен клапан управления гидравлическим давлением, который может управляться средствами управления. Предпочтительно, клапан управления гидравлическим давлением расположен в линии подачи только одного гидромотора, в частности гидромотора главной лебедки. В результате скорость вращения и/или тяговое усилие лебедки могут быть установлены очень точно.

В результате скорость вращения и/или тяговое усилие лебедки могут быть установлены очень точно.

Согласно следующему примерному варианту осуществления изобретения могут быть получены преимущества за счет того, что во время подъема свайного элемента вспомогательная лебедка приводится в действие с более высокой скоростью вращения и/или с более высоким тяговым усилием, чем скорость вращения или тяговое усилие главной лебедки. В результате свайный элемент все время надежно прижат к забивному наголовнику ударного блока с требуемым прижимным усилием. В частности, это препятствует слишком быстрому подъему ударного блока главной лебедкой и потере контакта головной части свайного элемента с забивным наголовником. Кроме того, вспомогательная лебедка должна управляться или быть отрегулирована таким образом, что наконечник свайного элемента опирается на землю.

Согласно примерному варианту осуществления изобретения дальнейшее улучшение работоспособности достигается благодаря тому, что средства управления содержат переключатель, который может быть переключен между индивидуальным управлением главной лебедкой и вспомогательной лебедкой и совместным автоматическим управлением. В этом случае средства управления могут содержать ручной переносный блок, на котором расположены средства ввода и переключатель. При этом оператор сохраняет возможность независимого приведения в действие и настройки главной лебедки, а следовательно, – и ударного блока, а также вспомогательной лебедки, а следовательно, – и свайного элемента. Однако для безопасного и надежного подъема оператор может переключить систему на автоматическое управление, так что после начальной регулировки и позиционирования головной части свайного элемента на забивном наголовнике выполняется автоматический подъем и завинчивание свайного элемента в ударный блок.

В этом случае средства управления могут содержать ручной переносный блок, на котором расположены средства ввода и переключатель. При этом оператор сохраняет возможность независимого приведения в действие и настройки главной лебедки, а следовательно, – и ударного блока, а также вспомогательной лебедки, а следовательно, – и свайного элемента. Однако для безопасного и надежного подъема оператор может переключить систему на автоматическое управление, так что после начальной регулировки и позиционирования головной части свайного элемента на забивном наголовнике выполняется автоматический подъем и завинчивание свайного элемента в ударный блок.

Способ забивки свайного элемента в грунт в соответствии с изобретением отличается тем, что во время подъема подлежащего забивке свайного элемента главной лебедкой и вспомогательной лебедкой управляют автоматически одновременно с помощью средств управления, так что во время подъема головная часть свайного элемента прижата с задаваемым прижимным усилием к забивному наголовнику.

В частности, способ может осуществляться посредством раскрытой выше сваебойной машины. Благодаря способу в соответствии с изобретением могут быть получены вышеуказанные преимущества.

В принципе, задаваемое прижимное усилие может быть записано в средствах управления. Согласно варианту осуществления, предпочтительно, прижимное усилие устанавливают с помощью средств управления. Это может осуществляться с помощью блока управления, в частности потенциометра или посредством числового ввода. При этом прижимное усилие может быть адаптировано к различным размерам и весу свайного элемента.

Для установки прижимного усилия в предпочтительном варианте осуществления изобретения приводят в действие вспомогательную лебедку и свайный элемент прижимают к забивному наголовнику в то время, когда главная лебедка остановлена и ударный блок расположен в нижнем начальном положении на мачте, а затем главную лебедку и вспомогательную лебедку приводят в действие средствами управления, при этом ударный блок перемещают вдоль мачты из нижнего начального положения в верхнее положение забивки, тогда как свайный элемент постоянно прижат к забивному наголовнику. Таким образом, установка прижимного усилия может быть выполнена оператором путем простой регулировки и прижатия свайного элемента к забивному наголовнику, пока ударный блок находится в нижнем начальном положении на мачте.

Таким образом, установка прижимного усилия может быть выполнена оператором путем простой регулировки и прижатия свайного элемента к забивному наголовнику, пока ударный блок находится в нижнем начальном положении на мачте.

В принципе, на лебедке или на забивном наголовнике могут быть также предусмотрены измерительные средства, в частности, датчик, который указывает текущее прижимное усилие. Однако такие измерительные средства не являются абсолютно обязательными.

После такой предварительной установки свайного элемента с упором в забивной наголовник может начинаться процесс подъема. В этом случае ударный блок управляемым образом перемещают вверх главной лебедкой, тогда как синхронно управляемая вспомогательная лебедка продолжает прижимать свайный элемент к движущемуся вверх ударному блоку, пока свайный элемент не достигнет вертикального конечного положения и не будет завинчен в цилиндрическом приемном гнездо чашеобразного забивного наголовника. После этого привод обеих лебедок останавливают. При необходимости ударный блок опускают относительно свайного элемента, пока не будет достигнута надлежащая контактная поверхность между ударным блоком и верхней головной частью свайного элемента. В положении забивки ударный блок может быть включен в работу, и свайный элемент может забиваться в грунт движением ударного блока вниз.

При необходимости ударный блок опускают относительно свайного элемента, пока не будет достигнута надлежащая контактная поверхность между ударным блоком и верхней головной частью свайного элемента. В положении забивки ударный блок может быть включен в работу, и свайный элемент может забиваться в грунт движением ударного блока вниз.

Другой предпочтительный способ осуществления изобретения заключается в том, что во время подъема управляют подачей гидравлической жидкости к гидромотору главной лебедки и/или вспомогательной лебедки. Это обеспечивает возможность особенно точного и быстрого управления работой лебедок.

Согласно следующему примеру осуществления изобретения, предпочтительно, вспомогательную лебедку приводят в действие с заданной скоростью и/или тяговым усилием, а для генерирования прижимного усилия главную лебедку приводят в действие со скоростью и/или тяговым усилием, которые могут быть установлены средствами управления. Таким образом, вспомогательная лебедка имеет фиксированную заданную настройку. При этом прижимное усилие обеспечивается управлением посредством соответствующей установки скорости и/или тягового усилия главной лебедки с главным канатом.

При этом прижимное усилие обеспечивается управлением посредством соответствующей установки скорости и/или тягового усилия главной лебедки с главным канатом.

В принципе возможна также фиксированная настройка главной лебедки, тогда как регулировка производится путем соответствующего изменения привода вспомогательной лебедки.

Далее изобретение будет раскрыто на предпочтительном примере осуществления со ссылками на прилагаемые чертежи. На чертежах:

фиг. 1 изображает на виде сбоку сваебойную машину в соответствии с изобретением во время подъема свайного элемента в начальное положение;

фиг. 2 изображает на виде сбоку сваебойную машину по фиг. 1 во время подъема свайного элемента; и

фиг. 3 изображает на виде сбоку сваебойную машину по фиг. 1 и 2 с поднятым свайным элементом в положении забивки.

Фиг. 1-3 иллюстрируют ход способа в соответствии с изобретением, выполняемого сваебойной машиной 10 в соответствии с изобретением. Сваебойная машина 10 содержит нижнюю платформу 12, выполненную виде гусеничного шасси, и верхнюю платформу 14, установленную на шасси с возможностью поворота. Мачта 16 с головкой 17 мачты установлена на верхней платформе 14 известным образом с помощью кинематической шанирно-рычажной системы 18 с установочным цилиндром 19. В рабочем положении мачта 16 занимает вертикальное положение, показанное на фиг. 1.

Сваебойная машина 10 содержит нижнюю платформу 12, выполненную виде гусеничного шасси, и верхнюю платформу 14, установленную на шасси с возможностью поворота. Мачта 16 с головкой 17 мачты установлена на верхней платформе 14 известным образом с помощью кинематической шанирно-рычажной системы 18 с установочным цилиндром 19. В рабочем положении мачта 16 занимает вертикальное положение, показанное на фиг. 1.

На передней стороне мачты 16 имеется не показанная направляющая, вдоль которой направляется вертикально перемещаемый поддерживаемый ударный блок 30. Для перемещения ударного блока 30 на верхней платформе 14 расположена главная лебедка 20, соединенная с ударным блоком 30 главным канатом 21, направляемым через головку 17 мачты. Главная лебедка 20 приводится не показанным гидромотором.

Ударный блок 30 известным образом содержит ударник, который приводится ударным приводом, таким как дизельный двигатель или гидропривод для генерирования ударных импульсов. На нижней стороне ударного блока 30 расположен чашеобразный забивной наголовник 32, приблизительно цилиндрическое приемное гнездо 34 которого открыто вниз. Приемное гнездо 34 предназначено для приема головной части 5 забиваемого свайного элемента 4, чтобы передавать не него генерируемые ударным блоком 30 ударные импульсы через забивной наголовник 32.

Приемное гнездо 34 предназначено для приема головной части 5 забиваемого свайного элемента 4, чтобы передавать не него генерируемые ударным блоком 30 ударные импульсы через забивной наголовник 32.

Для выполнения способа забивки свай вначале требуется перевести свайный элемент 4 из лежачего положения хранения или транспортировки, в котором свайный элемент 4 обычно ориентирован горизонтально, в приблизительно вертикальное рабочее положение или положение забивки, в котором головная часть 5 свайного элемента 4 завинчена в приемное гнездо 34 забивного наголовника 32, как это показано на фиг. 3.

Для этого необходимого подъема свайного элемента 4 на верхней платформе 14 в дополнение к главной лебедке 20 предусмотрена вспомогательная лебедка 22 со вспомогательным канатом 23, который направляется шкивами на головке 17 мачты. Свободный конец вспомогательного каната 23 закрепляют на свайном элементе 4 в его верхней области известным образом, например, с помощью крюковых средств. Для подъема вначале ударный блок 30 перемещают на мачте 16 в приблизительно нижнее начальное положение, которое показано на фиг. 1. Посредством привода в действие вспомогательной лебедки 22, приводимой в действие гидромотором под управлением оператора, головную часть 5 свайного элемента 4 поднимают, тогда как наконечник 6 свайного элемента 4 опирается на грунт 8.

Для подъема вначале ударный блок 30 перемещают на мачте 16 в приблизительно нижнее начальное положение, которое показано на фиг. 1. Посредством привода в действие вспомогательной лебедки 22, приводимой в действие гидромотором под управлением оператора, головную часть 5 свайного элемента 4 поднимают, тогда как наконечник 6 свайного элемента 4 опирается на грунт 8.

Под индивидуальным управлением оператора свайный элемент 4 поднимают вспомогательной лебедкой 22 пока головная часть 5 свайного элемента 4 не упрется с желаемым прижимным усилием в нижнюю сторону забивного наголовника 32. Прижимное усилие может быть задано оператором на основе его опыта или предписано и установлено на вспомогательной лебедке 22 с помощью измерительных средств с датчиком усилия.

После достижения начального состояния по фиг. 1 в соответствии с изобретением активизируют автоматическую программу управления в средствах управления сваебойной машиной 10, в результате чего главная лебедка 20 и вспомогательная лебедка 22 приводятся в действие определенным образом для подъема свайного элемента 4. В этом процессе главный канат 21 и вспомогательный канат 23 выбираются синхронно и координировано, так что ударный блок 30 перемещается вверх по мачте 16. Одновременно свайный элемент 4 подтягивается вверх вспомогательным канатом 23, при этом управление осуществляется таким образом, что головная часть 5 свайного элемента 4 постоянно прижата с желаемым прижимным усилием к забивному наголовнику 32. Поскольку свайный элемент 4 продолжает упираться наконечником 6 в грунт 8, этот двойной упор свайного элемента 4 во время движения подъема предотвращает его нежелательное раскачивание.

В этом процессе главный канат 21 и вспомогательный канат 23 выбираются синхронно и координировано, так что ударный блок 30 перемещается вверх по мачте 16. Одновременно свайный элемент 4 подтягивается вверх вспомогательным канатом 23, при этом управление осуществляется таким образом, что головная часть 5 свайного элемента 4 постоянно прижата с желаемым прижимным усилием к забивному наголовнику 32. Поскольку свайный элемент 4 продолжает упираться наконечником 6 в грунт 8, этот двойной упор свайного элемента 4 во время движения подъема предотвращает его нежелательное раскачивание.

Как видно на фиг. 2, во время управляемого подтягивания вверх свайного элемента 4 и ударного блока 30 головная часть 5 свайного элемента 4 постепенно завинчивается в приемное гнездо 34 забивного наголовника 32. В части цилиндрической стенки, окружающей приемное гнездо 34, забивной наголовник 32 может иметь не показанный входной направляющий скос, который направлен к приемному гнезду и через который облегчается наклонный ввод головной части 5 в приемное гнездо 34.

Подтягивание вверх свайного элемента 4 и ударного блока 5 продолжают до достижения рабочего положения и положения забивки по фиг. 3. В положении забивки свайный элемент 4 расположен приблизительно вертикально, а головная часть 5 свайного элемента 4 входит в приемное гнездо 34 наголовника 32. Для дополнительного направления свайного элемента 4 установленный в нижней области мачты 16 направляющий и удерживающий захват 36 может быть шарнирно повернут к свайному элементу 4, чтобы дополнительно направлять его во время последующего процесса забивки.

После этого свайный элемент 4 может быть забит в грунт 8 до желаемой глубины.

Установка забивки анкеров и свай УЗАС-2

Адаптация вооружений и военной техники для использования в гражданской сфере всегда представляет определенный интерес с той или иной точки зрения. Тем не менее, некоторые системы, такие как артиллерия, имеют ограниченный потенциал в контексте подобной переработки. Один из самых интересных проектов изменения назначения артиллерийского орудия был создан в конце восьмидесятых годов. В рамках проекта УЗАС-2 советские конструкторы предложили использовать существующее орудие для забивки свай при строительстве различных объектов.

В рамках проекта УЗАС-2 советские конструкторы предложили использовать существующее орудие для забивки свай при строительстве различных объектов.Для установки свай, являющихся одним из основных элементов конструкции сооружения, используется оборудование нескольких типов. Бетонные, металлические или железобетонные сваи погружаются в грунт при помощи дизельных или гидравлических молотов, вибропогружателей или сваевдавливающих установок. Имея определенные преимущества, все образцы такой техники не лишены некоторых недостатков. К примеру, ударный способ забивки свай связан с длительным громким шумом, вибрациями и т.д. На протяжении длительного времени отечественные и зарубежные инженеры искали способ снизить негативное влияние процесса установки свай на окружающую инфраструктуру и людей.

Оригинальный проект, призванный решить имеющиеся проблемы, был разработан во второй половине восьмидесятых годов. Разработку оригинальной строительной машины вели специалисты Пермского политехнического института (ныне Пермский национальный исследовательский политехнический университет) во главе с профессором Михаилом Юрьевичем Цирульниковым. В течение нескольких десятилетий М.Ю. Цирульников занимался созданием перспективных артиллерийских орудий различных классов, предназначавшихся для эксплуатации в войсках. Позже накопленный опыт было предложено использовать в новой сфере.

В течение нескольких десятилетий М.Ю. Цирульников занимался созданием перспективных артиллерийских орудий различных классов, предназначавшихся для эксплуатации в войсках. Позже накопленный опыт было предложено использовать в новой сфере.

Общий вид установки УЗАС-2 в транспортном положении. Фото Strangernn.livejournal.com

Перспективный проект строительной техники получил название УЗАС-2 – «Установка забивки анкеров и свай». В основе проекта лежало оригинальное предложение, касавшееся принципов забивки сваи в грунт. Все существующие образцы аналогичного назначения могли погружать сваю только постепенно, с той или иной скоростью. К примеру, дизельные молоты выполняют такую задачу при помощи длительной серии ударов. Новый образец, в свою очередь, должен был устанавливать сваю на требуемую глубину за один или два удара. Для получения требуемых энергетических показателей было предложено использовать незначительно доработанное артиллерийское орудие существующего типа. Именно оно должно было буквально «выстреливать» сваю в грунт.

На основе необычного предложения сотрудники ППИ под руководством М.Ю. Цирульникова вскоре сформировали практически применимый способ установки строительных элементов, отличающийся высокой эффективностью. Применение т.н. импульсного вдавливания позволяло в 2-2,5 раза увеличить глубину забивки сваи одним выстрелом в сравнении с иным использованием той же энергии. При этом сохранялась возможность использования максимально возможного количества готовых узлов и агрегатов.

Проектирование установки УЗАС-2 завершилось в 1988 году, вскоре после чего началась сборка опытной техники. К моменту начала этих работ авторам проекта удалось заинтересовать руководство нефтегазовой отрасли. Так, испытывать оригинальный образец строительной техники предлагалось на строительных площадках предприятия «Пермнефть». Сборка опытной техники осуществлялась одной из мастерских этого предприятия при активном участии специалистов ППИ и пермского завода им. Ленина. Результатом подобной кооперации в скором времени стало появление сразу трех самоходных установок, способных забивать сваи.

Одной из главных идей проекта УЗАС-2 было использование готовых комплектующих. В первую очередь, это касалось системы забивки, которую планировалось строить на основе существующего артиллерийского орудия. Кроме того, при строительстве опытной техники использовались существующие образцы самоходной техники, позволившие дать специальному оборудованию возможность самостоятельного перемещения к месту работы.

В качестве основы для самоходной установки УЗАС-2 был выбран серийный трелевочный трактор модели ТТ-4. Эта машина имела гусеничное шасси и изначально предназначалась для транспортировки деревьев или пакетов хлыстов в полупогруженном состоянии. В ходе строительства опытных УЗАС-2 тракторы лишались специального оборудования исходной модели, вместо которого монтировались средства забивки свай. При этом значительные изменения конструкции не требовались, поскольку вся подобная аппаратура устанавливалась на существующей грузовой площадке.

Трелевочный трактор ТТ-4 в исходной комплектации.

Фото S-tehnika.com

Фото S-tehnika.comТрактор ТТ-4 имел корпус малой высоты рамной конструкции, имевший места для установки целевого оборудования. В передней части корпуса предусматривалась установка кабины экипажа и моторного отсека. Вся верхняя часть корпуса позади кабины отдавалась под аппаратуру необходимого типа. Прямо внутри кабины на продольной оси трактора помещался моторный отсек. Из-за больших размеров двигатель и его радиатор потребовали применения дополнительного кожуха с решеткой, выступающего за пределы основной кабины. Ниже двигателя и внутри корпуса помещались различные агрегаты трансмиссии.

Трелевочный трактор комплектовался дизельным двигателем А-01МЛ мощностью 110 л.с. При помощи сцепления, механической коробки передач, заднего моста, конечных передач и раздаточную коробку двигатель соединялся с ведущими колесами ходовой части, лебедкой, используемой при трелевке, и насосом гидравлической системы. Реверсивная коробка передач позволяла выбирать из восьми скоростей переднего хода и четырех заднего. Для управления использовался планетарный механизм с ленточными тормозами.

Для управления использовался планетарный механизм с ленточными тормозами.

В составе ходовой части трактор ТТ-4 имел по пять опорных катков на каждом борту. Характерной чертой катков была конструкция на основе изогнутых спиц. Катки блокировались при помощи двух тележек с собственными рессорами: два помещались на передней тележке, три – на задней. В передней части корпуса размещалось направляющее колесо, значительно удаленное от первого опорного катка. В корме находилось ведущее. Большой диаметр катков позволил отказаться от отдельных поддерживающих роликов.

«Установка забивки анкеров и свай» в ходе строительства получила системы горизонтирования, монтируемые прямо на раму существующего шасси. К передней части машины присоединили вынесенный агрегат с вертикально расположенным гидроцилиндром. Еще два домкрата находились в кормовой части и должны были опускаться на грунт поворотом. Подобная конструкция дополнительных опор позволяла во время работы удерживать машину в требуемом положении.

Самая интересная часть машины УЗАС-2 размещалась на грузовой площадке шасси, ранее предназначавшейся для крепления трелевочного щита. Конструкция площадки была незначительно изменена, а кроме того, у нее появилось небольшое ограждение. На специальных креплениях шарнирно предлагалось устанавливать артиллерийскую часть, непосредственно отвечающую за забивку свай. Основой качающегося агрегата была рама из трех продольных труб, соединенных дополнительными элементами соответствующей формы. В транспортное горизонтальное или рабочее вертикальное положение рама переводилась при помощи двух гидроцилиндров.

В качестве средства забивки свай было предложено использовать 152-мм пушку корпусной артиллерии М-47 (Индекс ГАУ 52-П-547). Это орудие, разработанное Специальным конструкторским бюро завода №172 (ныне «Мотовилихинские заводы») при самом активном участии М.Ю. Цирульникова, производилось серийно с 1951 по 1957 годы и в течение некоторого времени использовалось советской армией, после чего уступило свое место более новым системам. Проектом УЗАС-2 предлагалась некоторая переделка существующего орудия устаревшего типа, после чего оно могло служить источником энергии для погружения свай в грунт.

Проектом УЗАС-2 предлагалась некоторая переделка существующего орудия устаревшего типа, после чего оно могло служить источником энергии для погружения свай в грунт.

Пушка М-47 в Военно-историческом музее артиллерии, инженерных войск и войск связи (г. Санкт-Петербург). Фото Wikimedia Commons

Одним из положительных последствий реализации нового проекта и массового строительства подобной техники могла стать экономия на утилизации имеющихся орудий. В пятидесятых годах советская промышленность построила всего 122 пушки М-47, которые в дальнейшем были выведены из активной эксплуатации и отправлены на хранение. В будущем это оружие должно было пойти на утилизацию, однако строительство установок для забивки свай позволяло отсрочить этот момент, а также получить от списанных изделий определенную выгоду.

В исходной версии пушка М-47 корпусной артиллерии представляла собой орудие калибром 152 мм со стволом длиной 43,75 калибра. Пушка комплектовалась клиновым затвором, гидравлическими противооткатными устройствами и дульным тормозом. Ствольная группа в виде ствола, казенника и кожуха для закрепления в люльке при помощи цапф последней монтировалась на лафете, состоящем из верхнего и нижнего станков. Верхний станок представлял собой U-образное устройство с креплениями и приводами наведения орудия, тогда как нижний оснащался станинами, колесным ходом и т.д. Конструкция лафета позволяла обстреливать цели в горизонтальном секторе шириной 50° при углах возвышения от -2,5° до +45°. Лафет комплектовался броневым щитом. Максимальная дальность стрельбы достигала 20,5 км.

Ствольная группа в виде ствола, казенника и кожуха для закрепления в люльке при помощи цапф последней монтировалась на лафете, состоящем из верхнего и нижнего станков. Верхний станок представлял собой U-образное устройство с креплениями и приводами наведения орудия, тогда как нижний оснащался станинами, колесным ходом и т.д. Конструкция лафета позволяла обстреливать цели в горизонтальном секторе шириной 50° при углах возвышения от -2,5° до +45°. Лафет комплектовался броневым щитом. Максимальная дальность стрельбы достигала 20,5 км.

В рамках проекта УЗАС-2 существующее орудие М-47 должно было претерпевать заметные изменения. В первую очередь, оно лишалось нижнего станка и прочих элементов лафета. Также удалялись броневой щит, прицел, дульный тормоз и ряд других более не нужных агрегатов. Верхний станок, люлька и другие элементы артиллерийской системы предлагалось устанавливать на качающейся раме самоходной установки. При этом ствол блокировался в заданном положении, параллельно трубам качающейся рамы. Для сокращения габаритов всей машины в сборе и уменьшения энергетических показателей до требуемого уровня было решено самым серьезным образом обрезать существующий ствол. Теперь его дульная часть незначительно выступала за уровень противооткатных устройств.

Для сокращения габаритов всей машины в сборе и уменьшения энергетических показателей до требуемого уровня было решено самым серьезным образом обрезать существующий ствол. Теперь его дульная часть незначительно выступала за уровень противооткатных устройств.

Вместе с доработанным орудием для забивки свай предлагалось использовать т.н. забойник. Это устройство было выполнено в виде крупной детали переменной формы. Хвостовик забойника имел цилиндрическую форму с внешним диаметром 152 мм, благодаря чему мог помещаться в ствол пушки. Головной наконечник устройства был значительно крупнее и предназначался для обеспечения контакта с забиваемой сваей. Также в составе забойника имелась т.н. сменная камера, размещенная на хвостовике. Ее предлагалось использовать для установки порохового заряда. Применение стандартных гильз от 152-мм артиллерийских выстрелов не предусматривалось.

Прибыв к месту работы, строители должны были установить машину УЗАС-2 в требуемом месте и использовать домкраты для размещения в правильном положении. Далее производился подъем рамы с артиллерийской частью, в ствол помещался забойник, сопряженный со сваей. После этого оператор установки давал команду на выстрел, и свая под действием пороховых газов входила на требуемую глубину. Последняя изменялась при помощи переменного заряда.

Далее производился подъем рамы с артиллерийской частью, в ствол помещался забойник, сопряженный со сваей. После этого оператор установки давал команду на выстрел, и свая под действием пороховых газов входила на требуемую глубину. Последняя изменялась при помощи переменного заряда.

В 1988 году силами нескольких пермских предприятий было построено сразу три самоходных установки типа УЗАС-2, которые сразу планировалось ввести в ограниченную эксплуатацию. Испытывать эту технику предлагалось одновременно со строительством тех или иных объектов. В конце восьмидесятых годов «Пермнефть» и различные подразделения этой структуры самым активным образом занимались строительством новых объектов, поэтому установки забивания анкеров и свай не рисковали остаться без работы. Им предстояло участвовать в строительстве разнообразных новых проектов для нефтегазодобывающего управления «Полазнанефть» и предприятия «Запсибнефтестрой».

УЗАС-2 на понтоне, позволяющем забивать сваи в дно водоема. Фото Strangernn.

livejournal.com

livejournal.comОдной из первых реальных задач, решенных установками УЗАС-2 уже в 1988 году, стала забивка свай для строительства двух фундаментов станков-качалок «Запсибнефтестроя». Во время этих работ строителям пришлось вбивать сваи в вечномерзлый грунт. Несмотря на сложность подобных работ, специалисты достаточно быстро установили все нужные сваи, дав коллегам-строителям возможность продолжать строительство. По некоторым данным, в качестве свай при таком строительстве использовались переделанные бурильные трубы, выработавшие свой ресурс.

В дальнейшем аналогичные работы велись на других объектах в разных районах. Было установлено, что минимальная глубина забивки составляет 0,5 м. При забивке в глинистый грунт средней плотности свая одним выстрелом могла быть отправлена на глубину до 4 м. При работе с более сложными грунтами мог понадобиться второй удар по свае. В то же время, большая часть поставленных задач успешно решалась при помощи одного выстрела на сваю. Забивка сваи одним выстрелом позволяла ускорить работы. Во время реальной эксплуатации было установлено, что одна установка УЗАС-2 может за час забивать до десятка свай – до 80 за рабочую смену.

Во время реальной эксплуатации было установлено, что одна установка УЗАС-2 может за час забивать до десятка свай – до 80 за рабочую смену.

Характерной особенностью системы УЗАС-2 являлись минимальный шум и вибрации, производимые при работе. Так, существующие дизель-молоты при работе создают серию громких хлопков и распространяют по грунту достаточно мощные вибрации, способные угрожать окружающим сооружениям. Установка на основе пушки М-47, в отличие от таких систем, делала лишь один или два удара по свае. Кроме того, запирание пороховых газов внутри ствола дополнительно сокращало шум и негативное влияние на окружающие объекты. В ходе строительных работ на территории Пермского вагоноремонтного завода установка УЗАС-2 забивала сваи на расстоянии до 1 м и менее от существующих зданий. Как сообщается, несмотря на множество выстрелов и выполнение поставленных задач, ни из ближайших зданий не пострадало, а все их стекла остались на своих местах.

При всех своих преимуществах, система УЗАС-2 имела некоторые недостатки. Так, необходимость применения существующего орудия могло в некоторой мере осложнять выпуск серийной техники за счет бюрократических и иных факторов. Кроме того, предложенная конструкция машины накладывала определенные ограничения на длину забиваемой сваи. Следует отметить, что при дальнейшем развитии проекта имеющиеся недостатки вполне могли быть исправлены.

Так, необходимость применения существующего орудия могло в некоторой мере осложнять выпуск серийной техники за счет бюрократических и иных факторов. Кроме того, предложенная конструкция машины накладывала определенные ограничения на длину забиваемой сваи. Следует отметить, что при дальнейшем развитии проекта имеющиеся недостатки вполне могли быть исправлены.

В ходе теоретических изысканий и практической отработки специалисты нескольких организаций изучали возможность применения УЗАС-2 для решения специальных задач. К примеру, отрабатывалась забивка свай в условиях болота. При этом выстрелом требовалось провести сваю через слой воды, ила и т.д., после чего она должна была войти в твердый грунт. Также предлагалось заглубление нескольких металлических электродов, по которым далее следовало пропускать электрический ток высокого напряжения. Такое воздействие приводило к уплотнению грунта, что могло использоваться, например, при строительстве на склонах, требующих определенного укрепления. При этом не исключалась стрельба сваями при нестандартных положениях артиллерийской части.

При этом не исключалась стрельба сваями при нестандартных положениях артиллерийской части.

Особый интерес представляет проект системы, предназначенной для забивки свай в дно водоемов. В таком случае самоходная гусеничная машина должна была доставляться к месту работы при помощи буксируемого понтона. На последнем помещались некоторые специальные устройства и средства закрепления установки УЗАС-2. Специально для понтонной версии установки была разработана специальная система управления, обеспечивающая правильный выстрел сваей. Особый прибор должен был следить за положением понтона и артиллерийской части и учитывать имеющуюся качку. При достижении требуемого положения прибор автоматически давал команду на выстрел, благодаря чему свая уходила ко дну при минимальных отклонениях от требуемой траектории. Пройдя через воду, свая продолжала движение в грунте и достигала заданной глубины.

Современный вариант многоствольной установки забивки свай, чертеж из патента RU 2348757

Эксплуатация трех построенных установок УЗАС-2 продолжалась до 1992 года. За это время машины успели поучаствовать в постройке множества различных объектов добывающей промышленности. По результатам такой эксплуатации были сделаны более чем интересные выводы. Возможность забивки до 80 свай за смену давала увеличение производительности труда в 5-6 раз в сравнении с традиционными системами аналогичного назначения. Себестоимость работ сокращалась в 3-4 раза. Таким образом, эксплуатационные и экономические преимущества оригинальной техники полностью компенсировали все незначительные недостатки. Установки УЗАС-2 на практике показали все перспективы оригинального предложения М.Ю. Цирульникова и его коллег.

За это время машины успели поучаствовать в постройке множества различных объектов добывающей промышленности. По результатам такой эксплуатации были сделаны более чем интересные выводы. Возможность забивки до 80 свай за смену давала увеличение производительности труда в 5-6 раз в сравнении с традиционными системами аналогичного назначения. Себестоимость работ сокращалась в 3-4 раза. Таким образом, эксплуатационные и экономические преимущества оригинальной техники полностью компенсировали все незначительные недостатки. Установки УЗАС-2 на практике показали все перспективы оригинального предложения М.Ю. Цирульникова и его коллег.

Эксплуатация трех опытных установок УЗАС-2 завершилась в начале девяностых годов. В другой период отечественной истории проект мог получить продолжение, в результате чего строительная отрасль освоила бы большое число машин нового типа с высокими характеристиками, способных быстро и дешево забивать сваи разных типов в ходе тех или иных строительств. Тем не менее, этого не случилось. Распад Советского Союза и последовавшие за этим проблемы поставили крест на множестве перспективных разработок.

Распад Советского Союза и последовавшие за этим проблемы поставили крест на множестве перспективных разработок.

Дальнейшая судьба трех машин УЗАС-2 достоверно неизвестна. По-видимому, в будущем их разобрали за ненадобностью. Кроме того, тракторы ТТ-4 могли быть переделаны по исходному проекту с возвращением на соответствующую работу. Новые образцы подобной техники уже не строились. Уже два десятилетия российские строители не используют в работах артиллерийские средства забивки свай, применяя системы традиционных конструкций.

Тем не менее, идея не была забыта. В течение долгих лет специалисты Пермского политехнического института / Пермского национального исследовательского политехнического университета продолжали развитие оригинального предложения, результатом чего к настоящему времени стало появление солидного объема теоретических материалов, нескольких проектов и патентов. В частности, предлагается использование многоствольной системы, в которой забивка сваи осуществляется одновременным подрывом нескольких зарядов в трех стволах. В составе такой установки предлагается использовать единый крупный забойник, одновременно взаимодействующий со всеми тремя стволами.

В составе такой установки предлагается использовать единый крупный забойник, одновременно взаимодействующий со всеми тремя стволами.

В восьмидесятых годах оригинальная идея повышения производительности при забивке свай дошла до практического применения и внесла заметный вклад в строительство различных объектов промышленности. Новые проекты пока не достигли таких успехов, оставаясь лишь в виде набора документации. Тем не менее, нельзя исключать такого развития событий, при котором новые проекты использования артиллерии при забивке свай все же дойдут до полноценной реализации и использования на практике.

По материалам:

http://a-economics.ru/

http://izobretatel.by/

http://traktorbook.com/

http://s-tehnika.com/

http://strangernn.livejournal.com/

http://cyberleninka.ru/article/n/neobhodimoe-uslovie-vertikalnogo-zastrelivaniya-stroitelnyh-elementov-v-grunt-iz-mnogostvolnoy-artilleriyskoy-sistemy

http://findpatent.ru/patent/234/2348757.html

Сваебойное оборудование и ударные молотки от Delmag, Dawson & More

Hammer & Steel, Inc. продает, арендует и обслуживает многие из лучших мировых брендов свайного оборудования, включая дизельные молоты, вибромолоты и ударные молоты. Независимо от области применения наша опытная команда может помочь выбрать подходящее оборудование для забивки сваи для вашей конкретной работы. Сваебойное оборудование используется для забивки различных типов свай, включая стальные шпунтовые сваи и двутавровые сваи.

продает, арендует и обслуживает многие из лучших мировых брендов свайного оборудования, включая дизельные молоты, вибромолоты и ударные молоты. Независимо от области применения наша опытная команда может помочь выбрать подходящее оборудование для забивки сваи для вашей конкретной работы. Сваебойное оборудование используется для забивки различных типов свай, включая стальные шпунтовые сваи и двутавровые сваи.

Мы с гордостью представляем многоцелевые сваебойные установки ABI Mobilram line. Это один из лучших европейских брендов в нашем автопарке, который доступен для аренды на сутки, неделю или месяц.

Дизельные Молоты Hammer & Steel продает, обслуживает и обслуживает большой парк дизельных свайных молотов Delmag для использования по всей Северной Америке. Эти прочные и надежные агрегаты могут использоваться для забивки всех типов свай и заслужили репутацию надежных, поскольку они не содержат поршневых штоков, коленчатых валов, кулачков или подшипников.

Hammer & Steel предлагает полную линейку гидравлических ударных молотов от одного из самых уважаемых мировых брендов: Dawson. Эти ударные молоты чрезвычайно эффективны и обеспечивают высокую производительность при забивании всех типов свай.

Вибрационные молоткиЯвляясь лидером в области вибропогружения, Hammer & Steel продает, обслуживает и сдает в аренду обширную линейку вибрационного оборудования, включая подвесные крановые и экскаваторные приводы, а также вибрационное приспособление для нашей популярной сваебойной установки Mobilram.

Толкатели шпунтовых свайДля применений, где требуется сведение к минимуму воздействия на грунт и шума, Hammer & Steel предлагает ABI Mobilram с насадкой Z Pile Pusher.

Принадлежности для забивки свай Компания Hammer & Steel предлагает полный ассортимент принадлежностей Dawson для забивки свай, от резьбонарезных станков для шпунтовых свай и укупорочных систем до подъемных башмаков и скоб, которые позволяют выполнять работу более продуктивно, в соответствии с более высокими стандартами и с гораздо более высоким уровнем безопасности.

Hammer & Steel предлагает полный пакет конструкций выводов, включая конструкции типа ST-75 и U-образного типа, размером 8 x 21, 8 x 27 и 8 x 32. Различные конфигурации выводов включают поворотные, фиксированные удлиненные, фиксированные подвесные и вертикальные ходовые кабели.

Что такое копчик?

Сваебойная машина (также называемая сваебойной машиной) используется для забивания свай в землю с целью создания фундамента для поддержки зданий и других крупных сооружений.

Как работают сваебойные машины

Существует два основных типа сваебойных машин: традиционные сваебойные машины и вибропогружатели.

Традиционные сваебойные машины

Традиционные сваебойные машины работают с использованием груза, размещенного над сваей, который высвобождается, скользит вертикально вниз и ударяет по свае, вбивая ее в землю. Вес поднимается механически и может приводиться в действие гидравликой, паром или дизельным двигателем. Когда вес достигает своей наивысшей точки, его отпускают. Гравитация опускает вес вниз, опуская его на груду. Удар груза по свае забивает ее в почву. Этот процесс повторяется до тех пор, пока свая не будет полностью погружена в землю.

Гравитация опускает вес вниз, опуская его на груду. Удар груза по свае забивает ее в почву. Этот процесс повторяется до тех пор, пока свая не будет полностью погружена в землю.

Вибропогружатели

В вибропогружателях (также называемых вибромолотами) используются вращающиеся противовесы для создания вибрации, которая заставляет сваю «врезаться» в почву под ней. В то время как традиционный сваебойный молоток работает как молоток и гвоздь, вибромолот больше похож на электрический нож, рассекающий мясо.Высокоскоростная вибрация заставляет почву проседать, позволяя свае легко соскользнуть в землю.

Необходимость сваебойных машин

Не для всех строительных проектов требуются сваебойные или сваебойные машины. Укладка фундамента необходима только в том случае, если грунт не выдерживает веса возводимого сооружения. Это может произойти, если на поверхности строительной площадки имеется мягкий слой почвы, так что почва не может выдержать вес новой конструкции. Точно так же, если строится исключительно тяжелое здание, поверхность почвы не сможет выдержать его вес. В обоих случаях можно использовать сваи для переноса веса конструкции с поверхности почвы на более прочную почву или скалу под ней.

Точно так же, если строится исключительно тяжелое здание, поверхность почвы не сможет выдержать его вес. В обоих случаях можно использовать сваи для переноса веса конструкции с поверхности почвы на более прочную почву или скалу под ней.

Типы сваебойных машин

Дизельный отбойный молоток

Дизельный ударный молот (также называемый дизельным сваебойным молотом или дизельным сваебойным молотом) представляет собой тип традиционного сваебойного молотка, который приводится в действие большим двухтактным дизельным двигателем.

Паровой ударный молот

Паровой ударный молот – это тип традиционного сваебойного станка, который приводится в действие сжатым воздухом или паром.

Гидравлический молот

Гидравлический ударный молот – это третий тип традиционных сваебойных машин, приводимый в действие гидравлической системой. Гидравлические молоты считаются более экологически чистыми, чем их дизельные аналоги.

Вибрационный молот

В отличие от традиционных сваебойных машин, которые используют большой вес для забивания свай в землю, вибромолоты используют вибрацию для погружения свай в почву, а также для извлечения старых свай из земли.

Требования к шуму

Традиционные сваебойные машины, которые используют вес для вбивания сваи в землю, могут иметь проблемы с шумовым загрязнением. Преобладающий шум от копра возникает из-за удара молотка по свае или ударов между частями молота и может быть разрушительным для людей и диких животных. С другой стороны, вибромолоты работают относительно тихо, поскольку в них не используется система веса молота.

КУПИТЬ И ПРОДАТЬ НА EIFFEL TRADING

На онлайн-рынке Eiffel Trading можно найти широкий ассортимент фундаментного оборудования, в том числе бывших в употреблении дизельных ударных молотов , бывших в употреблении паровых молотов , бывших в употреблении гидравлических молотов и бывших в употреблении вибромолотов . Кроме того, наши запасы строительных материалов варьируются от использованных шпунтовых свай до использованных стальных труб и всего, что между ними.

Кроме того, наши запасы строительных материалов варьируются от использованных шпунтовых свай до использованных стальных труб и всего, что между ними.

Все наши объявления постоянно обновляются, но если вы не видите то, что ищете, создайте объявление в розыск бесплатно .

Готовы продать подержанную тяжелую технику или строительные материалы? Разместите свои продукты сегодня бесплатно на онлайн-торговой площадке Eiffel Trading.

Если у вас есть какие-либо вопросы или вы хотите получить дополнительную информацию, позвоните нам по телефону 1-800-541-7998 или по электронной почте sales @ eiffeltrading.com .

Типы оборудования для забивки свай – применение, преимущества и детали

🕑 Время чтения: 1 минута

Есть несколько машин и оборудования, которые используются для забивки свай во время строительства. Эти машины и инструменты будут объяснены в следующих разделах.

Рис.1: Сваебойное оборудование

Рис.2: Сваебойное оборудование

Типы оборудования для забивки свай- Сваебойные установки

- Лебедки свайные

- Поводок

- Направляющие молотка

- Отбойный молоток

- Шлем, кепка, тележка и упаковка

Рис.3: Сваебойная установка

Лидер можно наклонять вперед и назад с помощью винта или гидравлической регулировки и крепления к основанию оборудования, как показано на Рис. 4 и Рис. 5. Можно установить серию свай без необходимости перемещать оборудование путем поворота. вокруг базовой машины и лидеров позиционирования.

4 и Рис. 5. Можно установить серию свай без необходимости перемещать оборудование путем поворота. вокруг базовой машины и лидеров позиционирования.Фиг.4: Установка для забивки сваи с обратным гребнем

Рис.5: Свая с гребенкой вперед

Что касается установки сваи в воде, сваебойную установку можно использовать для установки свай в воде путем размещения ее на понтоне или лидера, закрепленного на скрепленных рамах, установленных на понтоне, как показано на Рисунке 6.Рис.6: Сваебойная машина, установленная на понтоне

Более того, очень важно уделять должное внимание положению и выравниванию лидера, поскольку любое расположение приведет к эксцентрическим ударам молотка, в конечном итоге свая будет либо повреждена, либо смещена из своего первоначального положения.Кроме того, были предприняты усилия по повышению эффективности забивной сваебойной машины, и Delmag MDT 0802, которая обладает широким диапазоном регулировок с большой способностью к перемещению, является убедительным примером. Машина, на которой закреплен Delmag MDY 0801, представляет собой колесный гидравлический экскаватор, который имеет гидроцилиндры с боковым, прямым и обратным наклоном, в дополнение к расположению установки по отношению к оборудованию.

Наконец, за счет телескопирования лидера можно не только изменить рабочую высоту лидера, но и сложить его на основание, пока машина перемещается с и на строительную площадку.

Машина, на которой закреплен Delmag MDY 0801, представляет собой колесный гидравлический экскаватор, который имеет гидроцилиндры с боковым, прямым и обратным наклоном, в дополнение к расположению установки по отношению к оборудованию.

Наконец, за счет телескопирования лидера можно не только изменить рабочую высоту лидера, но и сложить его на основание, пока машина перемещается с и на строительную площадку.Рис.7: Сваебойная установка Delmag

Рис.8: Сваебойная установка