Состав топливный газ: Топливный газ – Fuel gas

Топливный газ – Fuel gas

Топливо, которое в обычных условиях является газообразным

Топливный газ – это любое топливо, которое в обычных условиях является газообразным . Многие топливные газы состоят из углеводородов (таких как метан или пропан ), водорода , окиси углерода или их смесей. Такие газы являются источниками потенциальной тепловой или световой энергии, которая может легко передаваться и распределяться по трубам от точки происхождения непосредственно к месту потребления.

Топливный газ отличается от жидкого топлива и твердого топлива , хотя некоторые топливные газы сжижают для хранения или транспортировки. Хотя их газообразная природа имеет преимущества, позволяя избежать трудностей с транспортировкой твердого топлива и опасности утечки, присущей жидкому топливу, она также имеет ограничения. Топливный газ может остаться незамеченным и скопиться в определенных местах, что приведет к риску взрыва газа .

В настоящее время наиболее распространенным видом топливного газа является природный газ .

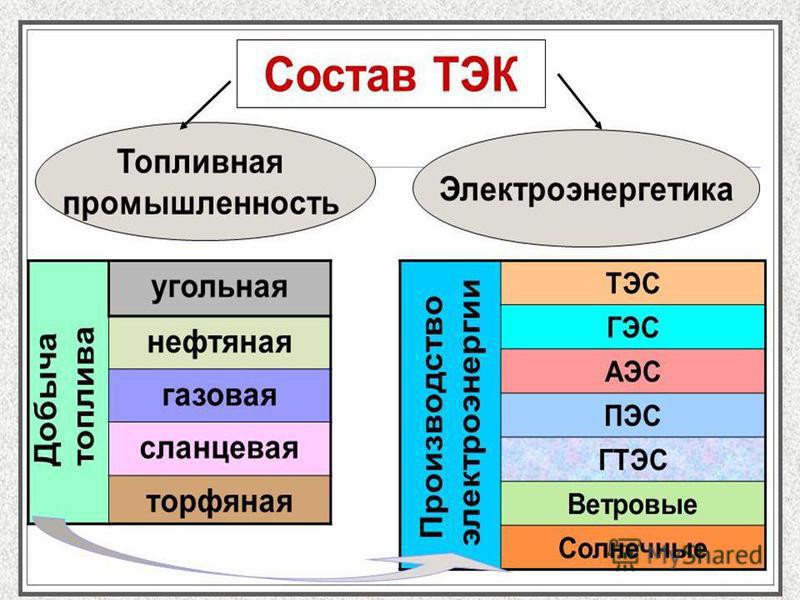

Типы

Газовые фонари в стиле XIX века в Новом ОрлеанеСуществует два широких класса топливных газов, основанных не на их химическом составе, а на их источнике и способе их производства: природные газы и газы, изготовленные из других материалов.

Промышленный топливный газ

Промышленные топливные газы – это те газы, которые производятся с помощью искусственного процесса, обычно газификации , на месте, известном как газовый завод .

Производимые топливные газы включают:

В 20-м веке природный газ , состоящий в основном из метана , стал доминирующим источником топливного газа, поскольку вместо того, чтобы производить его с помощью различных процессов, его можно было добывать из залежей на земле.

Дополнительные топливные газы могут возникнуть в процессе переработки природного газа или нефти :

Использует

Топливные газы используются во многих приложениях. Одним из первых было газовое освещение , которое позволило повсеместно внедрить уличные фонари и осветить здания в городах с муниципальным газоснабжением. Топливный газ также используется в газовых горелках , в частности в горелке Бунзена, используемой в лабораторных условиях. Также могут использоваться газовые обогреватели , походные печи и даже для питания транспортных средств, они имеют высокую теплотворную способность.

Рекомендации

<img src=”https://en.wikipedia.org//en.wikipedia.org/wiki/Special:CentralAutoLogin/start?type=1×1″ alt=”” title=””>Топливный газ – qaz.wiki

Типичное пламя топливного газа Самый известный топливный газ сегодня – это природный газ . Топливные газы, которые в основном используются в качестве топлива, иногда называют « топливным газом ».

Самый известный топливный газ сегодня – это природный газ . Топливные газы, которые в основном используются в качестве топлива, иногда называют « топливным газом ».Семейство газов и типы газа

Семейство газов (GF) – это термин, обозначающий типы топливного газа, схожие по своим физическим свойствам и характеристикам горения. Эта сортировка в основном используется для идентификации газовых приборов в бытовых газовых установках .

В рабочем листе DVGW G 260 топливные газы делятся на следующие семейства:

| Семья газа | Топливные газы | Происхождение / Примечания | |

|---|---|---|---|

| 1 | S (городской, междугородний и коксовый газы) | Городские газы ( угольные газы ) | Угольные газы (такие как коксовый газ / лунный газ , доменный газ / доменный газ , шахтный газ , водяной газ / синтез-газ , генераторный газ , древесный газ и т. Д.) Были произведены в больших количествах в процессе газификации или использовались в угле ( добыче ), когда природный газ еще не был широко доступен . и сталелитейная промышленность в качестве побочных продуктов. Эти газы часто содержат значительные количества токсичного CO и поэтому нежелательны. С упадком вышеупомянутых отраслей промышленности они теряют значение и сегодня больше не подключаются к общественным сетям. и сталелитейная промышленность в качестве побочных продуктов. Эти газы часто содержат значительные количества токсичного CO и поэтому нежелательны. С упадком вышеупомянутых отраслей промышленности они теряют значение и сегодня больше не подключаются к общественным сетям. |

| 2 | N (природный, нефтяной и природный газы, в основном состоящие из метана ) | Природные и нефтяные газы | ископаемое топливо из природных месторождений , шахтный газ . |

| водород | я. d. Обычно получают путем синтеза ; приобретает все большее значение как накопитель энергии , как топливо, не содержащее CO | ||

| Натуральный газ | Био / компогаз (в виде газа из биогазовых установок или установок для компостирования, либо в качестве газа из органических отходов или газа сточных вод ) приобретает все большее значение в качестве регенеративного топлива. | ||

| 3 | F (сжиженные газы) | Сжиженные газы | Нефтеперерабатывающие газы , побочные продукты переработки нефти, большинство из которых содержат пропан и бутан |

| 4-й | L ( воздушные газы ) | Смеси газовоздушные | «Аэрогенный газ» (имеет историческое значение) |

Монтаж инженерных систем здания 1-го, 2-го и 4-го семейства газов регулируется TRGI

, а 3-го семейства газов – техническим правилом сжиженный газ .Семейство газов 2 ( газ ) продолжится в группах L и LL (для L-газа) и разделенных группах H и E (для H-газа). Альтернативные обозначения LL и E обозначают тестовый газ, используемый при калибровке газовых устройств .

Семейство газов 3 ( сжиженный углеводородный газ ) относится к подгруппам P (для пропана ) и B (для бутана ).

характеристики

сочинение

Большинство топливных газов состоит из следующих основных компонентов в разном составе:

Физико-термические свойства

Наиболее важной характеристикой топливного газа, как и любого другого топлива, является теплотворная способность или теплотворная способность . Кроме того, большое количество других переменных очень важно для топливного газа, который практически не играют роли с твердым или жидким топливом: плотность , индексом Вобба , точки росы , взрывами пределами , и т.д.

Кроме того, большое количество других переменных очень важно для топливного газа, который практически не играют роли с твердым или жидким топливом: плотность , индексом Вобба , точки росы , взрывами пределами , и т.д.

применение

Современное газовое хранилищеТранспортировка и хранение

Топливный газ в больших масштабах распределяется по трубопроводам и трубопроводным сетям, поэтому они являются транспортировочными энергоносителями . Сети общего пользования находятся под контролем поставщиков газа и Федерального сетевого агентства .

Их хранят в газометрах или подземных пещерах . В меньших количествах, особенно для специальных применений и для мобильного использования, используется сжиженный топливный газ (особенно СПГ ), который можно хранить и транспортировать в резервуарах под давлением .

горение

Пламя газовой плитыГорючие газы обычно сжигают в газовых горелках, которые за счет заранее определенной смеси с воздухом обеспечивают сжигание с низким содержанием остатков.

Вредные ингредиенты, особенно сероводород , уже удалены поставщиком.

В нормальных условиях дымовые газы производят меньше загрязнителей воздуха и золы, чем твердое или жидкое топливо. Это делает топливные газы особенно ценным топливом.

безопасность

Из-за значительного риска взрыва при обращении с топливными газами применяются особые правила техники безопасности. В Германии это, прежде всего, соответствующие технические правила и правила DVGW , в частности, технические правила для газовой установки и технические правила для сжиженного газа .

Индивидуальные доказательства

- ↑ Информация от стран-членов – Общие типы газа и соответствующее давление на входе в соответствии с параграфом 1 статьи 4 Регламента (ЕС) 2016/426 Европейского парламента и Совета об устройствах для сжигания газообразного топлива и об отмене Директивы 2009/142 / EC , Официальный вестник Европы Союз от 14 июня 2018 г., стр. C206 / 6.

Получение топливного газа для теплоэнергетики и синтез-газа для переработки его в синтетические жидкие топлива газификацией твердых топлив

Авторы: Д.Л. Астановский, Л.З. Астановский, П.В. Вертелецкий, П.В. Вертелецкий, П.В. Кустов (ООО «ФАСТ ИНЖИНИРИНГ»).

Опубликовано в журнале Химическая техника №4/2016

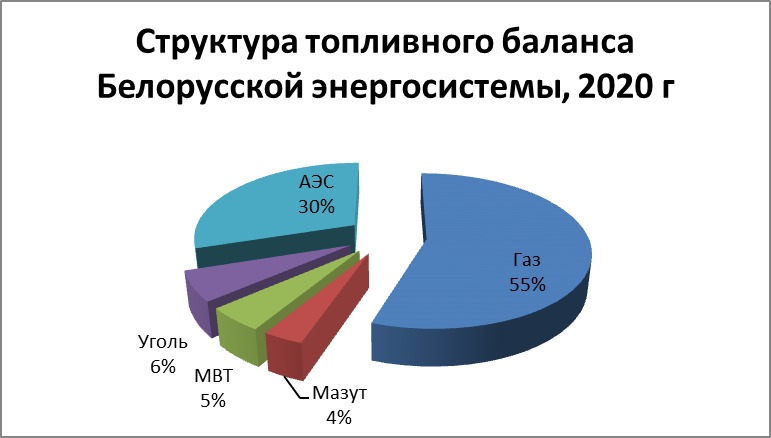

Основным источником энергии в настоящее время остаются горючие ископаемые. Примерно две трети мирового производства энергии получают из нефти и газа.

На долю угля приходится не более 30% производимой энергии. В то же время запасы угля во много раз превосходят запасы нефти и газа. Рост мирового потребления энергии и сокращение запасов нефти и газа обуславливают необходимость поисков новых эффективных технологий получения синтетических жидких топлив (СЖТ) из твердого углеводородного сырья. В связи с этим во всем мире возрастает интерес к старой проблеме – получению синтетических жидких и газообразных топлив из угля.

Следует отметить, что ряд твердых топлив, таких как древесина, торф, бытовые, промышленные и сельскохозяйственные отходы, относятся к возобновляемым источникам энергии. Твердые топлива состоят из горючей части и негорючей минеральной части. Составной частью твердого топлива является также содержащаяся в нем влага. Сухая масса топлива включает горючую массу и минеральную часть.

Чаще всего твердые топлива сжигают в энергетических паровых или водогрейных котлах для производства электроэнергии и теплоты для отопления и горячего водоснабжения. При этом продукты сгорания в больших объемах в виде отходящих дымовых газов сбрасываются в атмосферу.

Состав и количество этих веществ зависят от типа сжигаемого топлива и от температуры горения.

При температурах горения выше 1100…1200°С и последующем охлаждении продуктов сгорания создаются условия для образования стойких химических соединений, обладающих вредными отравляющими свойствами. При более высоких температурах образуются многоядерные ароматические соединения, обладающие канцерогенными свойствами. Следует отметить, что при сжигании твердого топлива эмиссия вредных компонентов (СО, NOx) в окружающую среду примерно в 1,5–2 раза выше, чем при сжигании газообразных или жидких углеводородных топлив [1].

Количество и состав вредных веществ, содержащихся в шлаке, также зависят от типа сжигаемого топлива и температуры сжигания. Часто это обстоятельство создает проблемы, связанные с утилизацией шлака.

Очистка отходящих дымовых газов и шлаков от образующихся вредных веществ с использованием известных систем очистки часто является трудно выполнимой задачей.

Газификация твердого топлива является одним из наиболее универсальных и чистых способов получения газа, пригодного для использования в качестве топлива для теплоэнергетических установок, или синтез-газа для его переработки, например в СЖТ.

При газификации получают газ, содержащий водород, оксид и диоксид углерода, метан, пары воды и другие компоненты. Состав получаемого газа зависит от газифицируемого сырья и от используемых газифицирующих агентов. Вид газифицирующих агентов зависит от требований, предъявляемых последующим использованием получаемого газа.

При использовании полученного газа в качестве топлива для теплоэнергетики его состав не имеет большого значения, требуется получить газ с высокой теплотворной способностью и минимальным содержанием соединений серы.

При использовании полученного газа для переработки в СЖТ требуется получить синтез-газ с соотношением

Н2/СО = 2 и обеспечить его глубокую очистку от соединений, являющихся ядами для катализатора синтеза Фишера–Тропша. Эти требования определяют технологию процесса газификации: выбор давления и температуры процесса, дозировка газифицирующих агентов, непрерывность или периодичность процесса, тип применяемого оборудования и др.

Эти требования определяют технологию процесса газификации: выбор давления и температуры процесса, дозировка газифицирующих агентов, непрерывность или периодичность процесса, тип применяемого оборудования и др.

Основные реакции при газификации твердого топлива можно выразить следующими уравнениями:

С+ О2 = СО2 + 406,4 кДж/моль (1)

С+ СО2 = 2СО – 160,1 кДж/моль (2)

С+ Н2О = СО + Н2 – 118,6 кДж/моль (3)

С+ 2Н2 = СН4 + 73,7 кДж/моль (4) 2С+ О2 = 2СО + 246,4 кДж/моль (5)

Также протекают ряд последовательных и параллельных реакций:

СО + Н2О = СО2 + Н2 +39,8 кДж/моль (6)

СО + 3Н2 = СН4 + Н2О +214,8 кДж/моль (7) 2СО + 2Н2 = СН4 + Н2О +254,1 кДж/моль (8)

СО2 + 4Н2О = СН4 + 2Н2О > 300°С (9) 2СО = С+ СО2 +134 кДж/моль (10)

Одновременно протекают реакции термического разложения твердых топлив с образованием углеводородов С2+.

Уравнения (1) – (10) довольно полно описывают процессы, проходящие при газификации топлива [2].

Реакции газификации протекают с достаточно большой скоростью.

Процесс газификации, как правило, проводят в газогенераторах различных типов при температуре 1100… 1500°С. В зависимости от требуемого состава получаемого газа применяют воздушное, паровое или кислородное дутье. При газификации топлив плазменным методом процесс проводят при температуре 2800…5500°С. При этом происходит процесс пиролиза топлива без доступа воздуха извне. При охлаждении газа, полученного в процессе газификации, протекают параллельные и последовательные реакции с образованием новых веществ, в том числе полиароматических соединений, а также выделение свободного углерода. Кроме того, как указывалось, высокая температура приводит к образованию большого количества вредных веществ.

Традиционные методы газификации твердых топлив не позволяют получить одновременно газ с высокой теплотворной способностью и низкой себестоимостью. Газ, традиционно получаемый в газогенераторах с воздушным или паровоздушным дутьем, имеет высокое содержание азота – 50–56%. Такой газ обладает низкой теплотворной способностью, его использование для переработки в СЖТ неэффективно. Использование в качестве окислителя в традиционных газогенераторах вместо воздуха чистого кислорода, или воздуха, обогащенного кислородом, значительно повышает стоимость получаемого газа за счет увеличения капитальных вложений и эксплуатационных затрат и обусловливает экономическую нецелесообразность реализации такого проекта.

Такой газ обладает низкой теплотворной способностью, его использование для переработки в СЖТ неэффективно. Использование в качестве окислителя в традиционных газогенераторах вместо воздуха чистого кислорода, или воздуха, обогащенного кислородом, значительно повышает стоимость получаемого газа за счет увеличения капитальных вложений и эксплуатационных затрат и обусловливает экономическую нецелесообразность реализации такого проекта.

Анализ существующих технологий газификации твердых топлив показывает, что эффективность традиционно применяемых технологических и технических решений с точки зрения экономики и, особенно, экологии остается низкой. Дальнейшее совершенствование традиционно применяемых отдельных стадий технологических процессов с использованием традиционно применяемого оборудования не приводит к ощутимым положительным сдвигам с точки зрения экономике и экологии.

Созданные ООО «ФАСТ ИНЖИНИРИНГ» теплообменные [3] и массообменные [4] аппараты, каталитические реакторы [5], беспламенные горелки [6] и другое оборудование нового поколения, а также способ эффективного сжигания топлива на беспламенной горелке с поддержанием заданной адиабатической температуры горения топлива [7] позволили разработать высокоэффективную энергосберегающую экологически чистую технологию газификации твердых топлив.

Для газификации твердых топлив применен аллотермический процесс подвода теплоты. В качестве газифицирующего агента используется вода. Аллотермический процесс газификации твердых топлив в отличие от автотермических процессов газификации позволяет:

- уменьшить содержание СО2 в полученном газе;

- значительно уменьшить содержание азота в полученном газе;

- повысить теплотворную способность газа;

- отказаться от применения чистого кислорода в качестве газифицирующего агента.

Новое техническое решение газификации твердых топлив сокращает потребление топлива и обеспечивает экологически чистый выброс отходящего дымового газа практически без содержания в нем СО и NОх. Кроме того, такое решение обеспечивает высокую надежность при эксплуатации газификатора, исключая возможность повышения температуры теплоносителя (дымового газа) выше заданной.

Принципиальная технологическая схема установки газификации твердых топлив по технологии ФАСТ ИНЖИ- НИРИНГ® представлена на рис. 1.

1.

7 – дымосос; 8 – сепаратор пара; 9 – блок водоподготовки

Увлажненное твердое топливо питателем 1 подается в камеру газификации 2, где топливо, перемещаясь по обогреваемым каналам газификатора, постепенно нагревается до температуры не более 900…1000°С греющим дымовым газом после горелки 5. В сепараторе 3 полученный газ отделяется от шлама и направляется на закалку и утилизацию теплоты в охладитель газа 4 (паровой котел) и далее поступает на очистку. В паровом котле 4 генерируется водяной пар, часть которого используется в газификаторе, а часть выдается в виде товарного продукта. Для подвода теплоты в газификатор часть полученного в процессе газификации топливного газа поступает в беспламенную горелку 5 [6], в которую также подается нагретый в теплообменнике 6 воздух, смешанный с дымовым газом, что обеспечивает поддержание заданной адиабатической температуры горения топлива и, следовательно, заданную температуру греющего дымового газа.

Отличительные особенности новой технологии газификации твердых топлив:

- установка непрерывного действия. Загрузка сырья, выгрузка шлама и выдача товарного газа осуществляются непрерывно;

- новая технология, а также конструкция газификатора и применяемого оборудования пригодны для проведения процесса газификации любого вида твердого топлива, а также нефтяных песков и др.;

- исключено применение кислорода;

- установка автономна. При газификации извне требуются только вода и минимальное количество электроэнергии, расход которых зависит от вида и состава газифицируемого топлива;

- на установке газификации топлива может быть получен топливный газ, удовлетворяющий требования потребителя для использования его в теплоэнергетике;

- на установке газификации топлива может быть получен синтез-газ, пригодный для переработки его в высококачественные СЖТ;

- подвод теплоты от теплоносителя (дымовой газ) к газифицируемому топливу осуществляется через теплопередающую стенку, благодаря чему исключается попадание в топливный газ или в синтез-газ азота, а также других компонентов, содержащихся в дымовом газе;

- в качестве окислителя и газифицирующего агента в процессе газификации используется вода;

- процесс газификации осуществляется без доступа воздуха, благодаря чему в получаемом газе минимизировано содержание азота;

- утилизация теплоты дымовых газов и других технологических потоков осуществляется с использованием теплообменных аппаратов конструкции ФАСТ ИНЖИНИ- РИНГ®, что позволяет снизить расход топливного газа для собственных нужд и повысить выход товарного газа;

- использование беспламенной горелки и окислителя топлива в виде смеси воздуха и дымовых газов позволяет поддерживать процесс устойчивого горения при адиабатической температуре не выше 1200°С, благодаря чему практически не образуются NOx и СО в продуктах сгорания;

- в качестве топлива в горелку подается очищенный от вредных компонентов полученный газ, благодаря чему в дымовых газах, сбрасываемых в атмосферу, не содержатся вредные компоненты;

- для очистки полученного газа от примесей и вредных компонентов используются массообменные аппараты конструкции ФАСТ ИНЖИНИРИНГ®, успешно работающие в промышленности;

- режим газификации при температуре не выше 1000°С практически исключает образование вредных компонентов в получаемом газе и шламе, выводимом из установки, что облегчает утилизацию шлама.

Созданная технология с применением новой конструкции газификатора и другого оборудования нового поколения успешно опробована на лабораторной установке.

Проведенные экспериментальные работы на лабораторной установке газификации твердых топлив подтвердили правильность принятых технических и технологических решений и позволяют создать головную опытно-промышленную установку. Лабораторная установка газификации твердых топлив по технологии ФАСТ ИНЖИНИРИНГ® представлена на рис. 2.

Рис.2. Лабораторная установка газификации твердых топлив по технологии ФАСТ ИНЖИНИРИНГ®Таким образом, созданная технология газификации твердых топлив позволяет эффективно перерабатывать эти топлива или в топливный газ, или в синтез-газ для последующей переработки его в высококачественные моторные топлива.

На рис. 3 представлена принципиальная блочная технологическая схема переработки твердых топлив в СЖТ по технологии ФАСТ ИНЖИНИРИНГ®.

Рис. 3. Принципиальная блочная технологическая схема переработки твердых топлив в СЖТ по технологии ФАСТ ИНЖИНИРИНГ®:1 – блок газификации; 2 – блок очистки и подготовки синтез-газа; 3 – блок компрессии синтез-газа;

4 – блок синтеза СЖТ; 5 – блок выделения моторных топлив

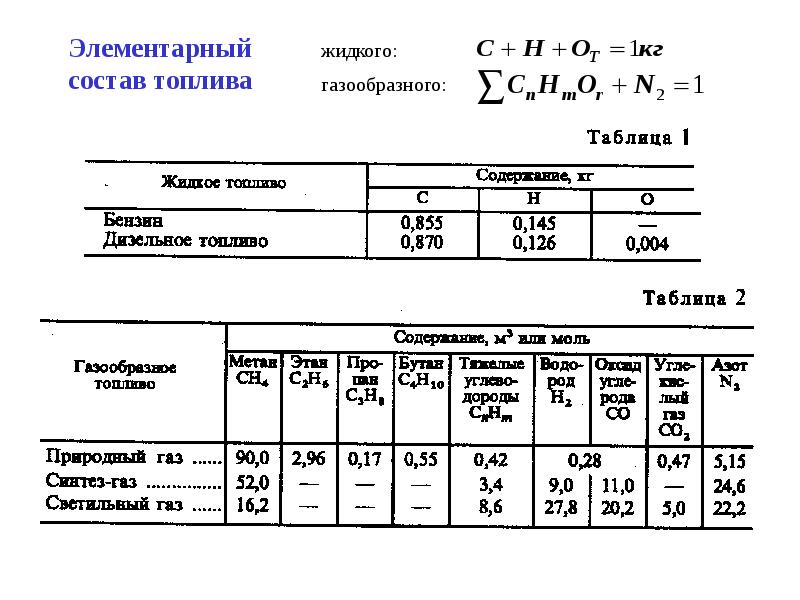

Ориентировочный усредненный состав топливного газа, получаемого при газификации твердого топлива при температуре 900°С, % об.

Ch5 1,07

h3 46,93

CO 40,43

CO2 4,32

h3O 7,25

Низшая теплота сгорания топливного газа – 3613 ккал/кг (2523 ккал/м3)

Ориентировочная оценка технико-экономических показателей газификации твердых топлив по технологии ФАСТ ИНЖИНИРИНГ®

В табл. 1 представлены ориентировочные показатели процесса газификации 1 т различных видов сырья.

Таблица 1

Ориентировочные показатели процесса газификации 1 т различных видов сырья

| Сырье (% мас. углерода) | Показатель | ||||

| Количество получаемого газа, м3 | Количество газа для полезного использования, м3 | Количество газа для собственных нужд, м3 | Количество получаемого пара (товарный продукт), кг | КПД процесса газификации, % | |

| ТБО (20%) | 783 | 245 | 538 | 340 | 51,0 |

| Древесина (опилки) (50%) | 1958 | 1004 | 954 | 180 | 80,5 |

| Торф (60%) | 2344 | 1189 | 1155 | 369 | 82,3 |

| Бурый уголь (65%) | 2545 | 1325 | 1220 | 266 | 77,6 |

| Каменный уголь (80%) | 3125 | 1710 | 1415 | 241 | 74,4 |

| Антрацит (95%) | 3720 | 2000 | 1720 | 253 | 87,5 |

В табл. 2 представлено ориентировочное количество СЖТ, которое можно получить при переработке 1 т различных видов сырья.

2 представлено ориентировочное количество СЖТ, которое можно получить при переработке 1 т различных видов сырья.

Таблица 2

Ориентировочное количество СЖТ, которое можно получить при переработке 1 т различных видов сырья

| Сырье (% мас. углерода) | Количество получаемых продуктов, кг | |||

| Дизельное топливо | Бензин | С19+1 | СЖТ2 без восков, кг/т (л/т) | |

| ТБО (20%) | 29,0 | 7,5 | 0,7 | 36,5 (45) |

| Древесина (опилки) (50%) | 119,0 | 30,5 | 3,0 | 149,5 (192) |

| Торф (60%) | 141,0 | 36,0 | 3,6 | 177 (227) |

| Бурый уголь (65%) | 156,0 | 40,0 | 4,0 | 196 (251) |

| Каменный уголь (80%) | 200,0 | 51,0 | 5,0 | 251 (322) |

| Антрацит(95%) | 237,0 | 60,8 | 6,0 | 297,8 (382) |

| 1С19+ используются в качестве топлива при получении СЖТ 2Плотность получаемого СЖТ – 780 кг/м3 | ||||

Новая технология переработки твердых топлив в топливный газ или в СЖТ и оборудование для ее реализации позволяют значительно снизить удельные капитальные вложения и эксплуатационные затраты и получить продукт, востребованный и конкурентоспособный на рынке как по качеству, так и по цене.

Головная опытно-промышленная установка газификации твердого топлива с привязкой к конкретной точке строительства может быть создана для топлива заданного вида в течение двух лет.

При создании установки по переработке твердых топлив в целевые продукты использованы патенты РФ на изобретения, авторские права на которые принадлежат ООО «ФАСТ ИНЖИНИРИНГ».

Производство оборудования нового поколения по лицензии ООО «ФАСТ ИНЖИНИРИНГ» освоено рядом отечественных машиностроительных заводов. Созданное оборудование успешно эксплуатируется в различных отраслях промышленности как в России, так и за рубежом.

Решение задачи эффективной и экологически чистой газификации твердых топлив позволит увеличить долю твердого топлива в топливно-энергетическом балансе, значительно повысит эффективность угледобывающих отраслей промышленности, решит проблемы по утилизации твердых бытовых и промышленных отходов (ТБО), создаст тысячи новых рабочих мест во многих отраслях промышленности.

Список литературы

- Химические вещества из угля.

Пер. с нем./Под ред. И.В. Калечица. М.: Химия, 1980.

Пер. с нем./Под ред. И.В. Калечица. М.: Химия, 1980. - Справочник азотчика: Физико-химические свойства газов и жидкостей. Производство технологических газов. Очистка технологических газов. Синтез аммиака. Синтез метанола. M.: Химия, 1967.

- Астановский Д.Л., Астановский Л.З. Теплообменные аппараты радиально-спирального типа конструкции ФАСТ ИНЖИНИРИНГ®//ХИМАГРЕГАТЫ. 2015. №4(32).

- Астановский Д.Л., Астановский Л.З. Высокоэффективный аппарат для очистки газа//Химическое и нефтегазовое машиностроение. 2003. №8.

- Астановский Д.Л., Астановский Л.З. Реактор для проведения каталитических процессов при оптимальных температурных условиях//Химическое и нефтегазовое машиностроение. 2005. №10.

- Астановский Д.Л., Астановский Л.З., Кустов П.В. Каталитическое окисление природного газа с применением беспламенных горелок новой конструкции//Катализ в промышленности. 2013. №1.

- Патент РФ №2347977 F 23 С 9/00. Способ сжигания топлива.

Система топливного газа ГПА ГТК-25ИР, ГТК-10И

Назначение и состав системы топливного газа ГПА ГТК-25ИР, ГТК-10ИСистема топливного газа предназначена для регулирования расхода топливного газа в зависимости от нагрузки агрегата. Основными элементами топливной системы являются:

Основными элементами топливной системы являются:

- фильтр FG-1

- блок регулирующего клапана и клапана останова

- датчик давления 63FG

- трансмиттер давления 96FG

- электрогидравлические клапаны 90SR и 65GC

- датчики положения 96SR, 96GC-1 и 96GC-2

- соленоидный клапан 20VG

- отсечной клапан 3

- манометры

- свечи зажигания и датчики пламени

Топливный газ на агрегат подается через блок отсечных клапанов топливного газа давлением 15-25 кг/см2. Непосредственно перед входом в агрегат установлен сетчатый фильтр.

После фильтра топливный газ поступает через блок регулирующего клапана и клапана останова на форсунки камер сгорания.

Блок регулирующего клапана и клапана останова расположен на раме маслобака в блоке вспомогательных механизмов и предназначен для точного дозирования подачи топливного газа в соответствии со скоростью вращения и нагрузкой газовой турбины. Кроме того, он служит для прекращения подачи топливного газа во время нормального или аварийного останова агрегата.

Кроме того, он служит для прекращения подачи топливного газа во время нормального или аварийного останова агрегата.

Положение каждого клапана устанавливается пропорционально электрическому сигналу, поступающему со щита управления. При воздействии этих сигналов на гидравлические клапаны 90SR и 65GC увеличивается или уменьшается подача масла в гидроцилиндры, которые приводят в действие блок регулирующего клапана и клапана останова.

Датчик положения 96SR клапана останова и датчики положения 96GC регулирующего клапана обеспечивают обратную связь с системой управления «Спидтроник».

Сервоклапаны 90SR и 65GC расположены под блоком клапанов. Масло для сервоклапанов поступает из гидравлической системы агрегата по линии ОН-5.

Для мгновенного закрытия клапана останова во время аварийного или нормального останова в цепи между сервоклапаном 90SR и гидроцилиндром установлен отсечной клапан 3, который открывается под давлением масла системы защиты. В открытом положении отсечной клапан обеспечивает проток масла через себя к гидроцилиндру для управления клапаном останова. При снижении давления масла защиты отсечной клапан закрывается, подача гидравлического масла к гидроцилиндру клапана останова прекращается, он под воздействием пружины мгновенно закрывается, прекращая подачу топливного газа в камеры сгорания агрегата.

В открытом положении отсечной клапан обеспечивает проток масла через себя к гидроцилиндру для управления клапаном останова. При снижении давления масла защиты отсечной клапан закрывается, подача гидравлического масла к гидроцилиндру клапана останова прекращается, он под воздействием пружины мгновенно закрывается, прекращая подачу топливного газа в камеры сгорания агрегата.

Клапан останова на всех режимах регулирует давление топливного газа между клапанами в соответствии скорости и нагрузки турбины.

Регулирующий клапан на всех режимах регулирует подачу топливного газа в камеры сгорания в зависимости от управляющего сигнала.Реле давления топливного газа 63FG подает сигнал тревоги на ГЩУ при снижении давления топливного газа до Р=11,6 кг/см2.

При остановке агрегата для стравливания газа из межклапанного пространства установлен соленоидный клапан 20VG.

В системе топливного газа установлены три манометра, которые расположены на приборном щите, установленном на блоке клапанов. Манометры показывают давление перед клапаном останова, перед регулирующим клапаном и в коллекторе топливного газа перед форсунками.

Манометры показывают давление перед клапаном останова, перед регулирующим клапаном и в коллекторе топливного газа перед форсунками.

В камерах сгорания установлены датчики пламени, сигнализирующие о наличии пламени в этих камерах сгорания. Кроме этого имеются смотровые стекла на каждой камере сгорания для визуального контроля за наличием пламени.

Необходимо проверять исправность термопар, показывающих крайние значения температур. При неисправности термопар они должны быть отключены. Эксплуатация агрегата с более чем двумя отключенными термопарами не допускается.

В случае показаний крайних значений этими термопарами, агрегат должен быть остановлен и проведена ревизия камер сгорания, обращая особое внимание на состояние форсунок, целостность и правильность сборки жаровых труб и переходных патрубков.

Что такое теплота сгорания топлива и от чего она зависит

Оглавление:

1. Что такое теплота сгорания топлива.

Что такое теплота сгорания топлива.

2. Теплота сгорания бензина.

3. Теплота сгорания керосина.

4. Теплота сгорания дизельного топлива.

1. Что такое теплота сгорания топлива

Сегодня мы выясним, что такое «теплота сгорания топлива», определим ее показатели для разных видов горючего и что на них влияет.

По своей сути топливо – энергоноситель, который при определенных условиях выделяет некоторое количество тепловой энергии. Это зависит от содержания в нем окислителя. Химический состав топливной смеси и его состояния (газ, жидкость) определяет выделяемую энергию. Чем в большем количестве поступает энергия сгорания топлива, тем меньше расходуется горючего при неизменном показателе коэффициента полезного действия. При этом теплота сгорания классифицируется на высшую и низшую (в зависимости от количества израсходованной энергии и количества влаги).

Так, теплота сгорания топлива представляет собой основной показатель энергии, определяет количество полностью сгоревшего горючего и полученную при этом энергию. Для измерения применяют следующее обозначение: «Дж/м³»; «Дж/л».

Для измерения применяют следующее обозначение: «Дж/м³»; «Дж/л».

Для сравнительных расчетов теплотворности различных видов топлива используют минимальное значение теплоты сгорания (29 308 кДж/кг).

|

Топливо |

Удельная теплота сгорания |

||

|

ккал |

кВт |

МДж |

|

|

Мазут |

9700 |

11,2 |

40,61 |

|

Дизельное топливо (солярка) |

10 300 |

11,9 |

43,12 |

|

Метан |

11 950 |

13,8 |

50,03 |

|

Газ сжиженный |

10 800 |

12,5 |

45,20 |

|

Газ природный |

8000 |

9,3 |

33,50 |

|

Бензин |

10 500 |

12,2 |

44,00 |

|

Пропан |

10 885 |

12,6 |

45,57 |

При этом стоит учитывать, что теплота сгорания зависит от множества критериев: влажности, сернистости, зольности.

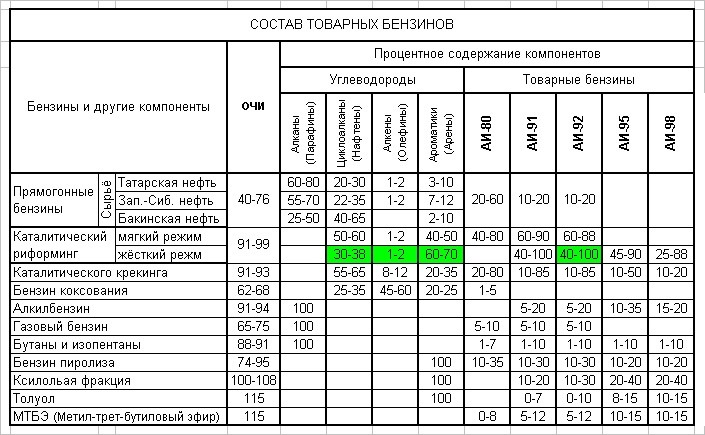

2. Теплота сгорания бензина

Теплота сгорания бензина практически одинакова для различных марок. Она варьируется в пределах 43,5–44,5 кДж/кг. Данные показатели не зависят от октанового числа бензина и определяются составом топлива. При этом содержащийся в нем водород существенно снижает тепловую ценность бензина из-за возможности связывания с кислородом и образования влаги.

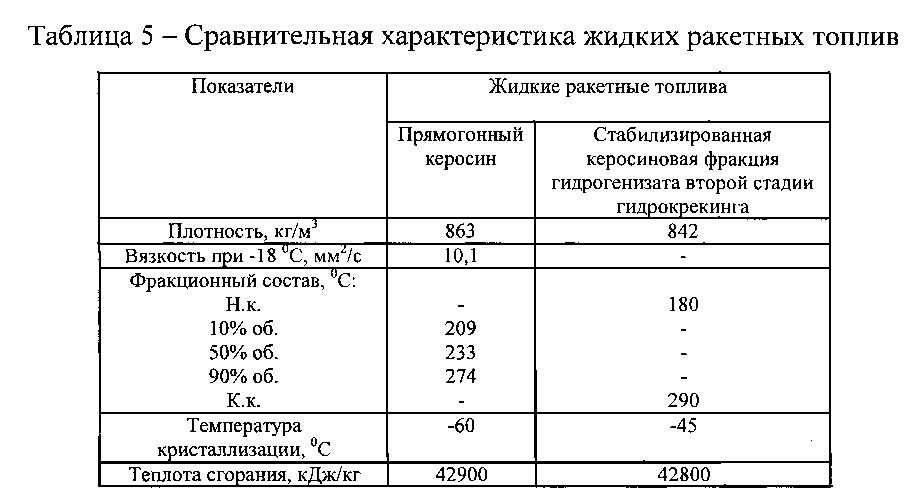

3. Теплота сгорания керосина

Определить точные показатели теплоты сгорания керосина нельзя, так как процентное содержание додекана, тридекана, тетрадекана, пентадекана в каждой партии топлива отличается. Поэтому для различных групп удельная теплота сгорания керосина составляет 43000±1000 кДж/кг. Она обусловлена характеристиками нефти. При этом на теплоту сгорания влияют плотность и вязкость керосина, которые зависят от внешних температур. Отмечено, что при повышении температуры резко возрастает удельная теплоемкость.

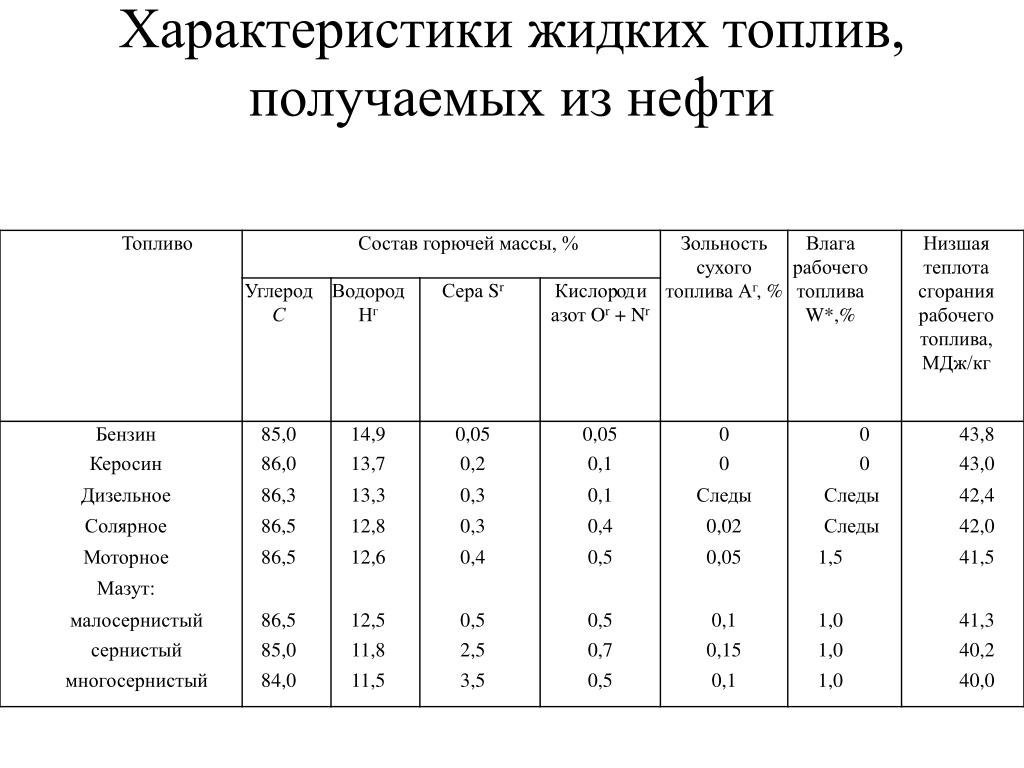

4.

Теплота сгорания дизельного топлива

Теплота сгорания дизельного топливаОсновным показателем влияния на КПД моторов при использовании дизельного топлива служит теплота сгорания. Она определяет процент расхода топлива и показатели КПД. Так, при большом поступлении выделяемой энергии снижается потребление топлива и увеличивается КПД. Но теплота сгорания дизельного топлива напрямую зависит от наличия в составе воды и серы. Поэтому состав дизельного топлива регламентируется. В большинстве случаев теплота сгорания определяется в пределах от 39 200 до 43 300 кДж/кг в зависимости от характеристик используемой при производстве нефти.

Сжатие топливного газа

Топливный газ, используемый на предприятиях, может иметь нестабильное давление, быть влажным, содержать загрязнения, иметь в своем составе водород и сероводород в значительной концентрации.

При сжатии такого газа поршневыми или винтовыми компрессорами необходимо использовать сложные и дорогостоящие блоки предварительной очистки и подготовки газа. В противном случае ресурс компрессоров может существенно снизиться.

В противном случае ресурс компрессоров может существенно снизиться.

Наиболее подходящим решением является использование жидкостно-кольцевых компрессоров.

Преимущества жидкостно-кольцевых компрессорных систем NASH:

• высокая экономичность в течение всего срока службы системы;

• предельно высокий срок службы;

• значительно меньше затрат на техническое обслуживание по сравнению с другими компрессорами;

• повышение безопасности благодаря свойству сжатия, подобному изотермии:

– система работает в низком диапазоне температур;

– углеводороды конденсируются в системе и могут использоваться повторно;

– в системе отсутствует опасность самовоспламенения;

– на выкиде системы газ остается холодным;

– подшипники насосов обладают длительным сроком службы;

– в системе уменьшается механический износ;

• значительно меньше дополнительных, измерительных и защитных систем, чем компрессоры других конструкций с высокими рабочими температурами.

Выходное давление жидкостно-кольцевых компрессоров NASH может достигать 14 бар изб.

• Область вакуума до 33 мбар (абс).

• Контактные уплотнительные кольца оригинального действия

• Разность давлений: 1 бар (15 psi)

• Макс. давление сжатия: 2 бар абс. (15 psig)

• Гидравлические испытания: 6 бар абс. (75 psig) стандарт

• Материал: Высокопрочный чугун (ВЧШГ)

• Область вакуума до 33 мбар (абс).

• Разность давлений: 2 бар (30 psi)

• Макс. давление сжатия: 3 бар абс. (30 psig)

• Материал: Высокопрочный чугун (ВЧШГ), нержавеющая сталь

• Гидравлические испытания: 16 бар абс. (225 psig) как опция

11 бар абс. (150 psig) стандарт

• Контактные уплотнительные кольца одинарного и двойного действия или кассеты

• Производительность: от 150 до 4200 м3/ч

• Давление всасывания: 0,8-2 бар

• Давление на выходе: до 6 бар

• Механические уплотнения: одинарные с внешней промывкой

• Материал конструкции: нержавеющая сталь, другие материалы по запросу

• Производительность: от 50 до 1700 м3/ч

• Давление всасывания: 0,3-2 бар

• Давление на выходе: до 13 бар

• Механические уплотнения: одинарные или двойные с внешней промывкой

• Материал конструкции: нержавеющая сталь, другие материалы по запросу

• Давление всасывания: до 4 бар;

• Односторонний ограничитель давления;

• Увеличенный срок службы подшипников;

• Конструкция из нержавеющей стали.

• Горизонтальные самонаводящиеся впускные / выпускные сопл

• Производительность: от 3000 до 4300 м3/ч

• Давление на выходе: до 8 бар

• Механические уплотнения: одинарное, двойное, картридж

• Материал конструкции: нержавеющая сталь, другие материалы по запросу

• Производительность: от 170 до 3000 м3/ч

• Давление на выходе: до 15 бар

• Механические уплотнения: одинарное, двойное, картридж

• Материал конструкции: нержавеющая сталь, другие материалы по запросу

• Без обработки вывода кислой воды

• Без необходимости в блоке промывания аминовым раствором

• Без охлаждения воды

• Без технологической воды

• Снижены эксплуатационные расходы

• Техническая гарантия на всю систему

Цена

По запросу

ПодробнееУже 200 газотурбинных и газопоршневых агрегатов получают топливный газ от технологических установок ЭНЕРГАЗ

Москва, 5 июн – ИА Neftegaz. RU. Группа компаний ЭНЕРГАЗ признанный лидер в области подготовки топливного газа. На генерирующих объектах оборудование ЭНЕРГАЗ обеспечивает качественным топливом газотурбинные установки (ГТУ) и газопоршневые агрегаты (ГПА) ведущих отечественных и мировых производителей: ОДК-Газовые турбины и ОДК-Сатурн, ОДК-Авиадвигатель и ОДК-Пермские моторы, КМПО, ММП им. В.В. Чернышева, Мотор Сич, Русские газовые турбины, Alstom, Solar, Pratt&Whitney, Rolls-Royce, Kawasaki, Wartsila, Cummins, Caterpillar, Siemens, GE (см. диаграмму ниже).

RU. Группа компаний ЭНЕРГАЗ признанный лидер в области подготовки топливного газа. На генерирующих объектах оборудование ЭНЕРГАЗ обеспечивает качественным топливом газотурбинные установки (ГТУ) и газопоршневые агрегаты (ГПА) ведущих отечественных и мировых производителей: ОДК-Газовые турбины и ОДК-Сатурн, ОДК-Авиадвигатель и ОДК-Пермские моторы, КМПО, ММП им. В.В. Чернышева, Мотор Сич, Русские газовые турбины, Alstom, Solar, Pratt&Whitney, Rolls-Royce, Kawasaki, Wartsila, Cummins, Caterpillar, Siemens, GE (см. диаграмму ниже).

Теперь число этих энергоагрегатов достигло 200. Из них 109 работают на природном газе, 91 на попутном нефтяном. ГТУ и ГПА функционируют в составе газотурбинных, газопоршневых и парогазовых энергоблоков на крупных электростанциях, объектах малой энергетики, автономных центрах энергоснабжения промышленных предприятий, энергоцентрах собственных нужд месторождений. Диапазон единичной мощности ГТУ и ГПА 1,2187 МВт, их суммарная электрическая мощность превысила 6,5 гигаватт.

Также оборудование ЭНЕРГАЗ снабжает топливом газовые турбины, которые проходят заводское тестирование на испытательных стендах ПАО Протон-ПМ, АО ОДК-ГТ, ЗАО Невский завод и ПАО ОДК-УМПО. В процессах подготовки топливного газа на генерирующих объектах и специальных стендах задействованы 222 технологические установки ЭНЕРГАЗ это пункты подготовки газа и газокомпрессорные станции различных типов и модификаций.

В активе компании сегодня насчитывается 167 проектов, их география от Сахалина до Калининграда. Модульные установки эксплуатируются на Дальнем Востоке, в Якутии и Сибири, на Крайнем Севере, в южных и центральных регионах страны, в Москве и Санкт-Петербурге, а также за пределами страны в республиках Беларусь, Узбекистан и Казахстан.

Группа ЭНЕРГАЗ осуществляет полный цикл реализации проектов: инжиниринг, производство, доставка, монтаж, пусконаладка, испытания, обучение персонала заказчика. Помимо предпусковых мероприятий специалисты выполняют техническое обслуживание, локальный и капитальный ремонт, модернизацию и комплексную реконструкцию действующего оборудования.

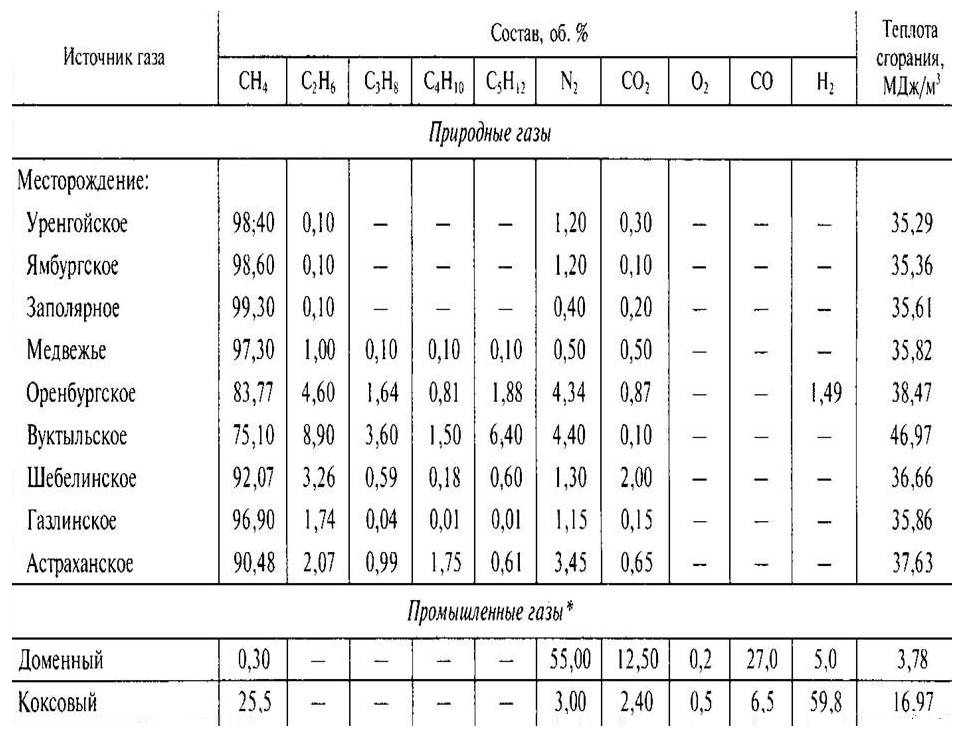

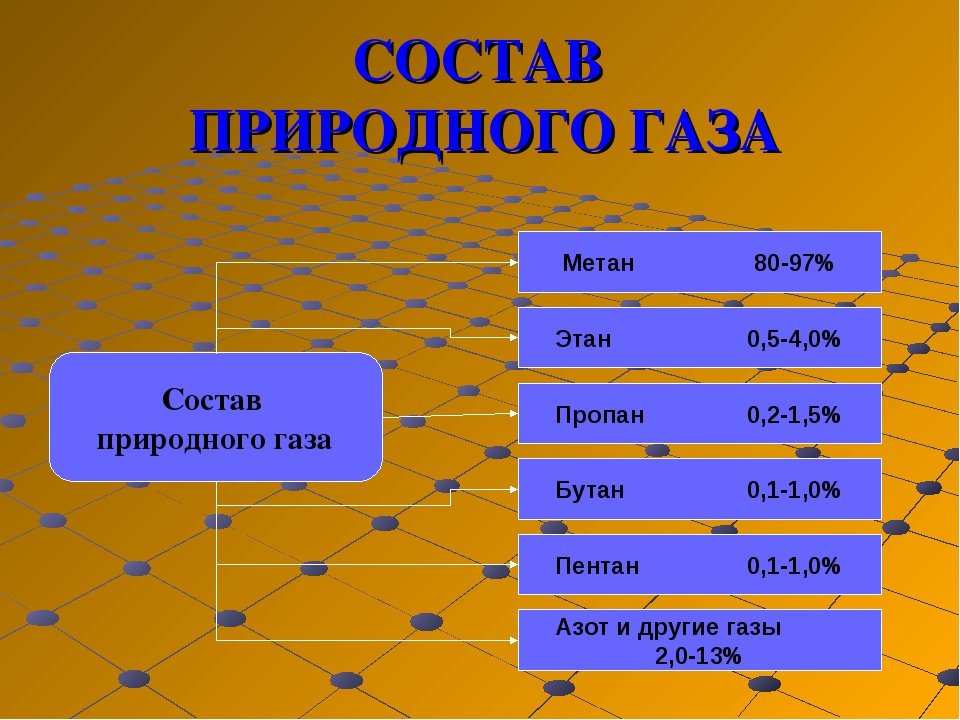

Химический состав природного газа

Природный газ – это природная газовая смесь, состоящая в основном из метана. Газ, поставляемый Enbridge Gas, поступает от производителей Западной Канады, США и Онтарио. Хотя газ из этих источников имеет аналогичный анализ, это не совсем то же самое. В таблице ниже представлены типичные компоненты природного газа в нашей системе и типичные диапазоны этих значений (с учетом различных источников).

Обратите внимание, что нет никакой гарантии следующего состава в вашем регионе или в качестве общего среднего значения системы.Поскольку различные источники газа поступают в газовую систему Enbridge в разных местах, точный состав на любом участке будет варьироваться в зависимости от региона и со временем. Средняя теплотворная способность системы будет зависеть от смеси источников газа (которые все больше контролируются нашими клиентами) и, следовательно, может отличаться от типичного значения, указанного ниже.

| Компонент | Типичный анализ (мол.%) | Диапазон (мол.%) |

|---|---|---|

| Метан | 94.7 | 87,0 – 98,0 |

| этан | 4,2 | 1,5 – 9,0 |

| Пропан | 0,2 | 0,1 – 1,5 |

| iso – бутан | 0,02 | след – 0,3 |

| нормальный – бутан | 0,02 | след – 0,3 |

| изо – пентан | 0.01 | след – 0,04 |

| нормальный – пентан | 0,01 | след – 0,04 |

| Гексаны плюс | 0,01 | след – 0,06 |

| Азот | 0,5 | 0,2 – 5,5 |

| Двуокись углерода | 0,3 | 0. 05 – 1.0 05 – 1.0 |

| Кислород | 0,01 | след – 0,1 |

| Водород | 0,02 | след – 0,05 |

| Удельный вес | 0,58 | 0,57 – 0,62 |

| Полная теплотворная способность (МДж / м 3 ), в сухом виде * | 38,8 | 36.0 – 40,2 |

| Число Воббе (МДж / м 3 ) | 50,9 | 47,5 – 51,5 |

* Общая теплотворная способность – это общая теплота, полученная при полном сгорании при постоянном давлении единицы объема газа в воздухе, включая тепло, выделяемое при конденсации водяного пара в продуктах сгорания (газ, воздух и горение). продукты, взятые при стандартной температуре и давлении).

Сера:

В газовой системе Enbridge типичное содержание серы составляет от 3 до 6 мг / м 3 . Это включает от 3 до 5 мг / м 3 серы в одоранте (меркаптане), добавляемом в газ по соображениям безопасности.

Это включает от 3 до 5 мг / м 3 серы в одоранте (меркаптане), добавляемом в газ по соображениям безопасности.

Водяной пар:

Содержание водяного пара в природном газе в газовой системе Enbridge составляет менее 65 мг / м 3 и обычно составляет от 16 до 32 мг / м 3 .

Типичные характеристики горения природного газа:

Обратите внимание, что нет гарантии, что характеристики горения в вашем месте будут точно такими, как показано. Показанные свойства являются средними по газовой системе Enbridge.

- Точка воспламенения: 564 o C *

- Пределы воспламеняемости: 4% – 15% (объемный% в воздухе) *

- Теоретическая температура пламени (стехиометрическое соотношение воздух / топливо): 1953 o C *

- Максимальная скорость пламени: 0,36 м / с *

Газообразные топлива и их химический состав

Химический состав некоторых обычных газовых топлив:

Для полной таблицы с бутаном, этаном, пропаном, водородом, сероводородом, кислородом и азотом – поверните экран!

| Состав (%) | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| Топливо | Двуокись углерода (CO 2 ) | Окись углерода (CO) | Метан (CH 4 ) | Бутан (C 4 H 10 ) | Этан (C 2 H 6 ) | Пропан (C 3- H 8 ) | Водород (H 2 ) | Водород Сульфид (H 2 S) | Кислород (O 2 ) | Азот (N 2 ) |

| Окись углерода | 100 | |||||||||

| Угольный газ | 3. 8 8 | 28,4 | 0,2 | 17,0 | 50,6 | |||||

| Коксовый газ | 2,0 | 5,5 | 32 | 51,9 | 0,3 | 4,8 | ||||

| Газ для метантенка | 30 | 64 | 0.7 | 0,8 | 2,0 | |||||

| Водород | 100 | |||||||||

| Свалочный газ | 47 | 0,1 | 47 | 0,1 | 0,01 | 0,8 | 3,7 | |||

| Природный газ | 0-0.8 | 0 – 0,45 | 82 – 93 | 0 – 15,8 | 0-1,8 | 0 – 0,18 | 0 – 0,35 | 0,5 – 8,4 | ||

| Пропан | 0,5 – 0,8 | 2,0 – 2,2 | 73-97 | |||||||

Этот сайт использует файлы cookie для повышения производительности. Если ваш браузер не принимает файлы cookie, вы не можете просматривать этот сайт.

Если ваш браузер не принимает файлы cookie, вы не можете просматривать этот сайт.

Настройка вашего браузера для приема файлов cookie

Существует множество причин, по которым cookie не может быть установлен правильно. Ниже приведены наиболее частые причины:

- В вашем браузере отключены файлы cookie. Вам необходимо сбросить настройки своего браузера, чтобы он принимал файлы cookie, или чтобы спросить вас, хотите ли вы принимать файлы cookie.

- Ваш браузер спрашивает вас, хотите ли вы принимать файлы cookie, и вы отказались.Чтобы принять файлы cookie с этого сайта, нажмите кнопку «Назад» и примите файлы cookie.

- Ваш браузер не поддерживает файлы cookie. Если вы подозреваете это, попробуйте другой браузер.

- Дата на вашем компьютере в прошлом. Если часы вашего компьютера показывают дату до 1 января 1970 г.,

браузер автоматически забудет файл cookie. Чтобы исправить это, установите правильное время и дату на своем компьютере.

- Вы установили приложение, которое отслеживает или блокирует установку файлов cookie.Вы должны отключить приложение при входе в систему или проконсультироваться с системным администратором.

Почему этому сайту требуются файлы cookie?

Этот сайт использует файлы cookie для повышения производительности, запоминая, что вы вошли в систему, когда переходите со страницы на страницу. Чтобы предоставить доступ без файлов cookie потребует, чтобы сайт создавал новый сеанс для каждой посещаемой страницы, что замедляет работу системы до неприемлемого уровня.

Что сохраняется в файле cookie?

Этот сайт не хранит ничего, кроме автоматически сгенерированного идентификатора сеанса в cookie; никакая другая информация не фиксируется.

Как правило, в файле cookie может храниться только информация, которую вы предоставляете, или выбор, который вы делаете при посещении веб-сайта. Например, сайт не может определить ваше имя электронной почты, пока вы не введете его. Разрешение веб-сайту создавать файлы cookie не дает этому или любому другому сайту доступа к остальной части вашего компьютера, и только сайт, который создал файл cookie, может его прочитать.

Объяснение природного газа – Управление энергетической информации США (EIA)

Что такое природный газ?

Природный газ – это ископаемый источник энергии, который образовался глубоко под поверхностью земли.Природный газ содержит множество различных соединений. Самый крупный компонент природного газа – это метан, соединение с одним атомом углерода и четырьмя атомами водорода (Ch5). Природный газ также содержит меньшие количества сжиженного природного газа (ШФЛУ, который также является сжиженным углеводородным газом) и неуглеводородных газов, таких как диоксид углерода и водяной пар. Мы используем природный газ в качестве топлива, а также для производства материалов и химикатов.

Как образовался природный газ?

От миллионов до сотен миллионов лет назад и за длительные периоды времени останки растений и животных (например, диатомовых водорослей) образовали толстые слои на поверхности земли и на дне океана, иногда смешанные с песком, илом и карбонатом кальция. .Со временем эти слои оказались погребенными под песком, илом и камнями. Давление и тепло превратили часть этого богатого углеродом и водородом материала в уголь, часть в нефть (нефть), а часть в природный газ.

Где находится природный газ?

В некоторых местах природный газ проникал в большие трещины и промежутки между слоями вышележащих пород. Природный газ, обнаруженный в этих типах пластов, иногда называют условным природным газом .В других местах природный газ находится в крошечных порах (пространствах) в некоторых формациях из сланца, песчаника и других типов осадочных пород. Этот природный газ называется сланцевым газом или плотным газом , а иногда его называют нетрадиционным природным газом . Природный газ также встречается с месторождениями сырой нефти, и этот природный газ называется , попутный природный газ . Залежи природного газа находятся на суше, а некоторые находятся на шельфе и глубоко под дном океана.Тип природного газа, обнаруженного в угольных месторождениях, называется метаном угольных пластов .

Источник: адаптировано из информационного бюллетеня Геологической службы США 0113-01 (общественное достояние)

Нажмите для увеличения

Операторы готовят отверстие для зарядов взрывчатого вещества, используемых при сейсморазведке

Источник: стоковая фотография (защищена авторским правом)

Как мы находим природный газ?

Поиск природного газа начинается с геологов, изучающих строение и процессы на Земле.Они определяют типы геологических формаций, которые могут содержать залежи природного газа.

Геологи часто используют сейсмические исследования на суше и в океане, чтобы найти подходящие места для бурения скважин на природный газ и нефть. Сейсмические исследования создают и измеряют сейсмические волны в земле, чтобы получить информацию о геологии горных пород. Для сейсморазведки на суше может использоваться самосвал , который имеет вибрирующую подушку, которая ударяет по земле для создания сейсмических волн в подстилающей породе.Иногда используются небольшие количества взрывчатки. Сейсмические исследования, проводимые в океане, используют взрывы звука, которые создают звуковые волны, чтобы исследовать геологию под дном океана.

Если результаты сейсморазведки показывают, что на участке есть потенциал для добычи природного газа, пробурена и испытана разведочная скважина. Результаты теста предоставляют информацию о качестве и количестве природного газа, доступного в ресурсе.

Бурение скважин на природный газ и добыча природного газа

Если результаты испытательной скважины показывают, что в геологической формации достаточно природного газа для добычи и получения прибыли, пробурены одна или несколько эксплуатационных (или эксплуатационных) скважин.Скважины природного газа могут быть пробурены вертикально и горизонтально в пластах, содержащих природный газ. В традиционных месторождениях природного газа природный газ обычно легко течет вверх через скважины на поверхность.

В Соединенных Штатах и некоторых других странах природный газ добывается из сланцев и других типов осадочных пород путем вытеснения воды, химикатов и песка в скважину под высоким давлением. Этот процесс, называемый гидроразрывом или гидроразрывом , и иногда называемый нетрадиционной добычей, разрушает пласт, высвобождает природный газ из породы и позволяет природному газу течь в скважины и вверх на поверхность.В верхней части скважины на поверхности природный газ подается в сборные трубопроводы и направляется на заводы по переработке природного газа.

Поскольку природный газ не имеет цвета, запаха и вкуса, компании, работающие в сфере природного газа, добавляют меркаптан в природный газ, чтобы придать ему отчетливый и неприятный запах, чтобы помочь обнаружить утечки в трубопроводах природного газа. Меркаптан – безвредное химическое вещество, пахнущее тухлыми яйцами.

Переработка природного газа для продажи и потребления

Природный газ, забираемый из скважин природного газа или сырой нефти, называется влажным природным газом , потому что наряду с метаном он обычно содержит ШФЛУ – этан, пропан, бутаны и пентаны – и водяной пар.Устьевой природный газ может также содержать неуглеводороды, такие как сера, гелий, азот, сероводород и диоксид углерода, большая часть которых должна быть удалена из природного газа перед его продажей потребителям.

Из устья скважины природный газ направляется на перерабатывающие предприятия, где удаляются водяной пар и неуглеводородные соединения, а ШФЛУ отделяется от влажного газа и продается отдельно. Некоторое количество этана часто остается в обработанном природном газе. Отделенный ШФЛУ называется жидкостями завода по производству природного газа (NGPL), а переработанный природный газ называется сухой , потребительского качества или трубопроводного качества природным газом.Часть устьевого природного газа достаточно сухая и без обработки удовлетворяет стандартам трубопроводной транспортировки. Химические вещества, называемые одорантами, добавляются в природный газ, чтобы можно было обнаружить утечки в газопроводах. Сухой природный газ по трубопроводам направляется в подземные хранилища или в распределительные компании, а затем потребителям.

В местах, где нет трубопроводов природного газа для отвода попутного природного газа, добытого из нефтяных скважин, природный газ может быть повторно закачан в нефтеносный пласт, либо его можно сбросить или сжечь (сжигать на факеле).Повторная закачка нерыночного природного газа может помочь поддерживать давление в нефтяных скважинах для увеличения добычи нефти.

Метан угольных пластов может быть извлечен из угольных месторождений до или во время добычи угля, и его можно добавлять в трубопроводы природного газа без какой-либо специальной обработки.

Большая часть природного газа, потребляемого в Соединенных Штатах, производится в Соединенных Штатах. Часть природного газа импортируется по трубопроводам из Канады и Мексики. Небольшое количество природного газа также импортируется в виде сжиженного природного газа.

Последняя проверка: 9 декабря 2020 г.

Свойства природного газа

Природный газ – это встречающаяся в природе смесь углеводородных и неуглеводородных газов, обнаруженная в пористых образованиях под поверхностью земли. Это не чистый элемент, такой как кислород, а смесь газов, в которой углеводородные газы являются горючими компонентами и выделяют тепло.

Природный газ, распределяемый коммунальными предприятиями, различается по составу.Углеводороды, производящие тепло, состоят из элементов углерода и водорода. Метан (Ch5) всегда является самым крупным компонентом. Этан, пропан (C3H8) и бутан – более тяжелые, «горячие» углеводороды, добываемые из скважин природного газа, и присутствуют в низкой концентрации. Азот, кислород и углекислый газ являются основными компонентами (99,9%) воздуха, но считаются загрязнителями природного газа.

Что такое природный газ?

Прочтите подробную статью Американской газовой ассоциации, ведущей организации газоснабжения и трубопроводов.Что такое природный газ?

Сжигание природного газа – это химическая реакция кислорода с горючим материалом, выделяющая тепло.

Есть три требования для горения. Если один из этих трех компонентов отсутствует, возгорание не произойдет.

- Топливо (в данном случае природный газ).

- Кислород.

- Источник возгорания.

Природный газ не будет гореть, если воспламеняемость смеси не будет составлять примерно от 4 до 15% газа на объем воздуха.Выше и ниже этих значений он не будет гореть. Самая эффективная или идеальная смесь – это около 10% газа.

Горючая смесь природного газа с воздухом также имеет очень высокую температуру воспламенения, около 1150 ° F, что почти вдвое превышает температуру воспламенения бензина. Вот возможные источники возгорания:

- Любое открытое пламя, такое как запальная лампа, спичка или зажженная свеча.

- Искра статического электричества.

- Выключатель света.

- Нагревательный элемент или двигатель в электрическом приборе.

- Двигатель внутреннего сгорания, работающий или запускаемый.

- Трансформатор электрический электрический.

- Звонок в дверь

Природный газ легче воздуха, поэтому он может быстро рассеиваться в воздухе, что затрудняет случайное возгорание. Он также бесцветен, нетоксичен и не имеет вкуса в естественном состоянии. При добыче из земли природный газ не имеет запаха. PNG добавляет нетоксичный химический одорант под названием меркаптан, чтобы облегчить запах утечек.Однако бывают случаи, когда запах одоранта слабый или отсутствует, даже если есть утечка.

В совокупности эти факторы делают случайное возгорание или возгорание природного газа маловероятным. Тем не менее, помочь вам научиться безопасно использовать чистый природный газ в вашем доме – одно из наших главных достоинств. Для вас и вашей семьи важно понимать природный газ и соответствующую информацию по безопасности.

Улучшение состава топливного газа нефтеперерабатывающего завода

Вы когда-нибудь слышали, чтобы операторы жаловались на то, что топливный газ на нефтеперерабатывающем заводе слишком бедный? Ваши инженеры-технологи когда-нибудь говорили вам, что ваши печи ограничены по нагрузке из-за насыщения клапанов топливного газа?

Я уверен, что каждый инженер нефтеперерабатывающего завода видел, как оператор в тот или иной момент просто закидывал больше сжиженного нефтяного газа в систему топливного газа.Вы, возможно, даже привыкли к этой ленивой привычке. Если ваш нефтеперерабатывающий завод занимается этим видом деятельности без полной проверки содержания топливного газа, вы можете тратить миллионы долларов каждый год по простой глупости.

Давайте сначала рассмотрим некоторые основные химические свойства молекул – в таблице ниже сравнивается теплосодержание различных углеводородов.

| | Молеклю | Высшая теплотворная способность (БТЕ / куб. Фут.) | |

| | Азот (N2) | 0 | |

| | Водород (h3) | 325 | |

| | Сероводород (h3S) | 635 | |

| | Метан (C1) | 1000 | |

| | этан (C2) | 1770 | |

| | Пропан (C3) | 2520 | |

| | Бутан (C4) | 3265 | |

| | пентан (C5) | 4010 | |

Как вы интуитивно догадались, калорийность углеводородов увеличивается с увеличением размера молекул.Также обратите внимание, что инертные молекулы, такие как азот, не имеют теплотворной способности. Правда, это признают большинство учеников-химиков 8-х классов; однако многие инженеры не понимают, когда дело доходит до оптимизации системы топливного газа нефтеперерабатывающего завода.

Итак, давайте сравним теплотворную способность, чтобы понять, почему важен молекулярный анализ. Объемная теплотворная способность водорода в три раза меньше, чем у метана (325 против 1000 BTU / SCF). В результате нефтеперерабатывающему заводу потребуется в 3 раза больший объемный расход водорода, чтобы соответствовать эквивалентному расходу метана.

При таком различии теплотворной способности молекул вы можете легко представить, как потоки обогащенного водородом топливного газа могут гидравлически ограничивать поток топливного газа нефтеперерабатывающего завода до достижения желаемой скорости теплопередачи.

Большинство систем топливного газа нефтеперерабатывающих заводов работают с теплотворной способностью от 900 до 1100 БТЕ / куб. Фут. Меньше 900 означает, что ваша система слишком бедна, а больше 1100 означает, что ваша система слишком богата. Любой конец спектра будет стоить вам денег, но менеджеры замечают это только тогда, когда вы слишком худощавы.Из-за вводящих в заблуждение ключевых показателей эффективности нефтепереработки, таких как утилизация, обедненный топливный газ привлечет внимание, поскольку это повлияет на производительность установки. Чрезмерно богатый топливный газ может стоить вашему нефтеперерабатывающему заводу больше денег, но многие менеджеры не понимают ценности регенерации сжиженного нефтяного газа.

Топливный газ слишком обеднен?

Двумя наиболее частыми виновниками обеднения топливного газа для нефтеперерабатывающих заводов являются слишком много водорода и слишком много азота .Улучшение обоих факторов имеет большое значение для рентабельности НПЗ. Извлечение водорода из системы топливного газа может быть сложной задачей на многих уровнях, но это не означает, что вам следует |

пренебречь. Помимо разбавления системы топливного газа, водород может иметь большую ценность для нефтеперерабатывающих заводов, ограниченных доступностью водорода.Распространенные причины избытка водорода:

- Неизмеренные потоки водорода, направляемые в систему топливного газа

- Потоки не отобранного водорода, направляемые в систему топливного газа

- Субоптимизированные маршруты потоков водорода

- Неадекватный мониторинг активности катализатора в реакторах гидроочистки

- Неясное право собственности на водородную систему

- Неустановленное право собственности на систему топливного газа

Неизмеряемые и не проанализированные водородсодержащие потоки представляют собой проблему, поскольку нефтеперерабатывающие заводы не могут улучшить то, что они не могут измерить.Невозможно определить, высокий или низкий расход, и, конечно, нельзя сказать, какова концентрация водорода. Прежде чем решить, что делать с потоком, нужно сначала понять, что это такое.

Управление маршрутизацией потока – это следующий шаг к повышению качества топливного газа. После измерения состава и расходов потока можно решить, насколько целесообразно перенаправить поток. Одна из распространенных оптимизаций маршрутизации – это каскадирование потока отходящего газа водорода от блока с более высоким давлением к блоку с более низким давлением.Это может спасти нефтеперерабатывающий завод от двукратного выпуска водорода в систему топливного газа, если может быть достигнуто соответствующее парциальное давление водорода в последующих реакторах гидроочистки. Еще одна оптимизация маршрута заключается в отправке газа, богатого водородом, в систему регенерации h3 (например, PSA) для отделения водорода от топливного газа.

Другой переменной, которую часто упускают из виду, является скорость отбора водорода из реактора гидроочистки. Новые инженеры не знают, как оптимизировать продолжительность работы катализатора в реакторе, и часто работают с большей скоростью утечки, чем необходимо.Поскольку это, вероятно, имеет место на вашем нефтеперерабатывающем заводе, очень дешевый способ снизить содержание водорода в топливном газе – это просто уменьшить утечку водорода.

Что касается управления системами нефтеперерабатывающего завода, неясность владения – это, безусловно, обычная проблема. На двух десятках нефтеперерабатывающих заводов, на которых я был, менее 10% имеют инженеров, которые несут прямую ответственность за систему водорода или топливного газа. У каждого работника нефтеперерабатывающего завода больше работы, чем можно выполнить, так как же вы можете ожидать улучшения системы, у которой даже нет владельца?

Что касается снижения содержания азота в системе топливного газа, применяются те же принципы, что и при уменьшении содержания водорода.Обладая даже меньшей теплотворной способностью, чем водород, избыточному азоту определенно нет места в системе топливного газа. Если вы ищете место, где можно начать поиск попутного азота, начните внимательно следить за расходами продувочного азота.

Топливный газ слишком богат?

Независимо от того, начали ли вы с обогащенного топливного газа или закончили с удалением молекул с низкой теплотворной способностью, очень важно, чтобы вы теперь сосредоточились на восстановлении молекул с высокой теплотворной способностью.Поскольку пропан и бутан часто имеют более высокую ценность в качестве сжиженного нефтяного газа, обычно имеет смысл максимизировать извлечение этих потоков.

Ценность извлечения сжиженного нефтяного газа ранее обсуждалась много раз, поэтому я просто порекомендую вам прочитать эти статьи.

Прежде чем вы начнете сожалеть об испарении сжиженного нефтяного газа или даже о модификации наконечников горелок, внимательно посмотрите на состав своего топливного газа. Вы можете обнаружить, что технологические изменения в других частях НПЗ могут значительно улучшить теплотворную способность топливного газа, а также приведут к более высокой марже нефтепереработки – какая великолепная концепция!

Влияние состава природного газа на задержку воспламенения в дизельных условиях (Конференция)

Набер, Д. Д., Зиберс, Д. Л., Ди Хулио, С. С., и Уэстбрук, К. К. Влияние состава природного газа на задержку воспламенения в условиях дизельного топлива . США: Н. П., 1993.

Интернет.

Набер, Дж. Д., Зиберс, Д. Л., Ди Хулио, С. С., и Вестбрук, К. К. Влияние состава природного газа на задержку воспламенения в условиях дизельного топлива . Соединенные Штаты.

Набер, Д. Д., Зиберс, Д. Л., Ди Хулио, С. С., и Уэстбрук, К. К.Пт.

«Влияние состава природного газа на задержку воспламенения в дизельных условиях». Соединенные Штаты. https://www.osti.gov/servlets/purl/10120939.

@article {osti_10120939,

title = {Влияние состава природного газа на задержку воспламенения в условиях дизельного топлива},

author = {Набер, Дж. Д. и Зиберс, Д. Л. и Ди Хулио, С. С. и Уэстбрук, К. К.},

abstractNote = {Влияние изменений в составе природного газа на самовоспламенение природного газа в условиях дизельного двигателя с прямым впрыском (DI) было экспериментально изучено в камере сгорания постоянного объема и в расчетах с использованием химической кинетической модели.Были исследованы четыре топливные смеси: чистый метан, средневзвешенная емкость природного газа, природный газ с высоким содержанием этана и природный газ с добавлением пропана, типичный для условий сглаживания пика. Экспериментально измеренные задержки воспламенения были самыми длинными для чистого метана и становились все короче по мере увеличения концентраций этана и пропана. В условиях, характерных для двигателя на природном газе с воспламенением от сжатия, в верхней мертвой точке (CR = 23: 1, p = 6,8 МПа, T = 1150K) измеренные задержки воспламенения для четырех видов топлива варьировались от 1.8 мс для сглаживания пиков и газов с высоким содержанием этана до 2,7 мс для чистого метана.

Пер. с нем./Под ред. И.В. Калечица. М.: Химия, 1980.

Пер. с нем./Под ред. И.В. Калечица. М.: Химия, 1980.

Добавить комментарий