Сларри сил: «Сларри Сил» – Tехнология восстановления слоя износа дорожного покрытия – Основные средства

«Сларри Сил» – Tехнология восстановления слоя износа дорожного покрытия – Основные средства

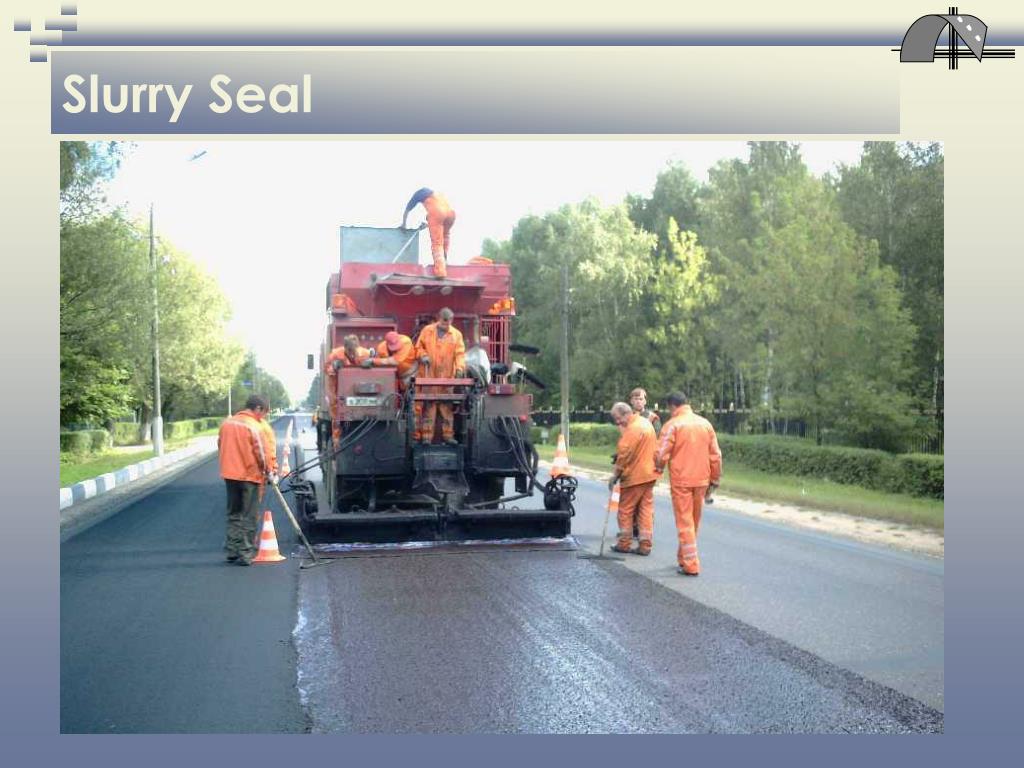

Даже самые качественные дороги с течением времени подвергаются износу и разрушению в результате воздействия атмосферных осадков и перепадов температуры, а также нагрузок, возникающих при движении автотранспорта. С помощью запланированного и вовремя выполненного профилактического ремонта асфальтобетонного покрытия, которое находится пока еще в нормальном состоянии, без видимых дефектов, защитные свойства и эксплуатационные характеристики дорожной одежды могут быть восстановлены с продлением ресурса на несколько лет.

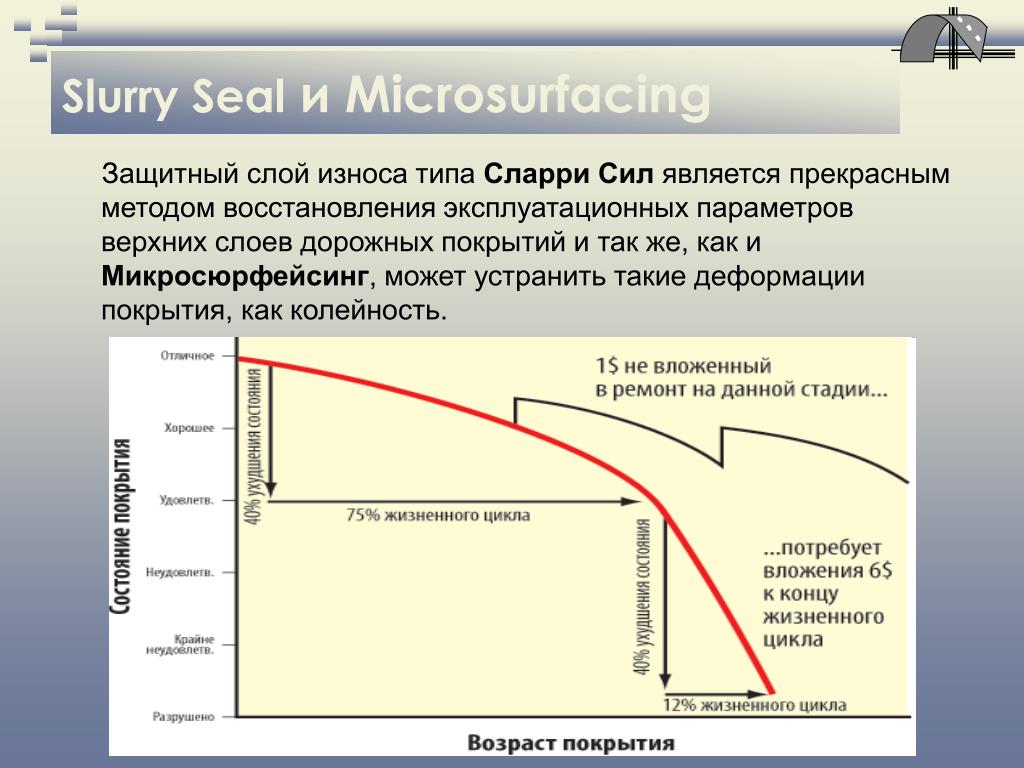

Периодическое обновление верхнего слоя убережет асфальт в тяжелых условиях нашего климата и может принести существенную экономию. Таким образом, сроки капитального ремонта можно сдвинуть, причем делать это не один раз. Для этого существуют методы поверхностной обработки «Сларри Сил» или «Микросюрфейсинг». Особенность их состоит в том, что на поверхность дороги укладывается эмульсионно-минеральная смесь, которая заполняет небольшие трещины и пустоты, обеспечивает высокие фрикционные характеристики, атмосферостойкость, герметичность и обновленный внешний вид поверхности, а также формирует защитный слой износа.

Опыт показывает, что интерес к обоим методам особенно возрастает в периоды экономического спада. Базовые составляющие для «Сларри Сил» и «Микросюрфейсинг» одни и те же: битумная эмульсия, которая придает пластичность и обеспечивает адгезию, инертный материал, придающий прочность, и вода. При этом «Микросюрфейсинг» подразумевает обязательное наличие полимерных добавок, может наноситься в несколько слоев и позволяет устранять колейность за счет того, что в более глубокие провалы полотна подается больше материала с повышенным содержанием щебня.

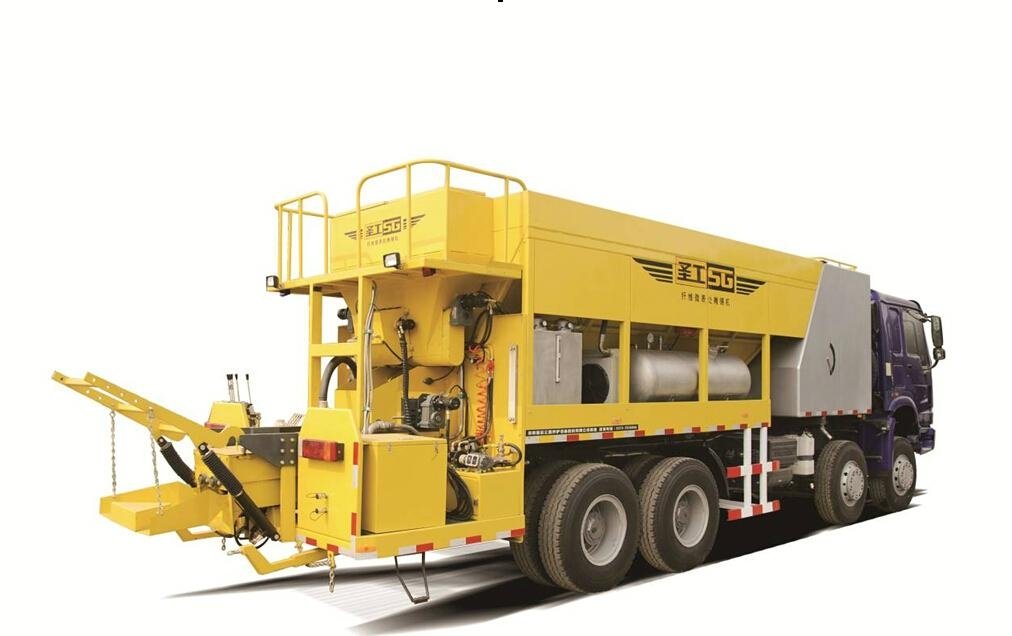

Хотя выполнение поверхностной обработки не сложнее, чем обычная укладка асфальтобетонной смеси, для подобных работ требуется специальное оборудование, которым располагают далеко не все подрядные дорожные организации. «Сларри»-машины непрерывного действия (от английского Slurry Seal), смонтированные на шасси грузового автомобиля, распределяют материал подобно асфальтоукладчику, только вместо бункера и плиты используется короб-распределитель.

В зависимости от гранулометрического состава минеральной части «Сларри»-смеси разделяют на несколько типов. Рецептура с более крупными щебенками (максимальный размер частиц не должен превышать 10 мм) и лучшим сцеплением используется на опасных участках дорог. ЭМС (эмульсионно-минеральная смесь) равномерно укладывается за один проход тонким слоем толщиной 0,5–1,5 см, который застывает после распада битумной эмульсии не более чем за 30 минут и образует плотную структуру. Уплотнения такого покрытия не требуется, но чтобы ускорить готовность, иногда его прикатывают пневмошинным катком массой 10 т. Движение с ограничением скорости можно открывать уже через несколько часов.

Уплотнения такого покрытия не требуется, но чтобы ускорить готовность, иногда его прикатывают пневмошинным катком массой 10 т. Движение с ограничением скорости можно открывать уже через несколько часов.

Немецкая компания WEIRO предлагает два типа машин для укладки «Сларри Сил» и «Микросюрфейсинг» в нескольких модификациях: тип SOM с ручным управлением и тип MAP с компьютерным управлением и контролем процесса приготовления и смешивания. Оборудование этих машин состоит из бункера для щебня с наклонными боковыми стенками и конвейерной лентой с виброзащищенной крышкой, системы подачи битумной эмульсии с шестеренным насосом, системы подачи воды с многоступенчатым центробежным насосом, системы подачи добавок сжатым воздухом, системы подачи цемента с двумя отдельно управляемыми гидравлическими шнеками и резака для стекловолоконных материалов. Для приготовления смеси служит короб-распределитель с двухшнековым смесителем принудительного действия из износостойкой стали. Фиксированная ширина укладки составляет 4 м, изменяемая – от 2,4 до 3,8 м. Отдельный короб с рабочей шириной 1,5 м предназначен для заделки колейности. Ключевым элементом установки MAP является программируемая система компьютерного дозирования, поддерживающая стабильный состав смеси. За процессом смешивания можно следить в режиме реального времени и, если нужно, изменять количество ингредиентов в любой момент. В случае засорения коммуникаций процесс смешивания останавливается. Битумная эмульсия и вода заливаются до верхнего уровня автоматически.

Фиксированная ширина укладки составляет 4 м, изменяемая – от 2,4 до 3,8 м. Отдельный короб с рабочей шириной 1,5 м предназначен для заделки колейности. Ключевым элементом установки MAP является программируемая система компьютерного дозирования, поддерживающая стабильный состав смеси. За процессом смешивания можно следить в режиме реального времени и, если нужно, изменять количество ингредиентов в любой момент. В случае засорения коммуникаций процесс смешивания останавливается. Битумная эмульсия и вода заливаются до верхнего уровня автоматически.

Американская компания Rayner Equipment Systems (RES) разрабатывает и производит машины для восстановления дорожного покрытия с 1970-х гг. Последняя модификация смесителя-распределителя RoadSaver IIIG спроектирована с учетом практического опыта персонала головной компании CPM, который работает на такой технике. Через русскоязычный дисплей можно получить данные о работе двигателя, подаче наполнителя, воды и добавок, процентном составе смеси, сигналы об отсутствии компонентов, можно произвести автоматическую калибровку.

Новые технологии, повышающие эффективность устройства слоев из смесей типа «Сларри-Сил» и «Микросюрфейсинг», реализованы в установке M310CS американской компании Bergkamp. Машина снабжена бункером минеральных материалов объемом 7,7 м3 и баками для эмульсии и воды по 2385 л. Гидравлические насосы данной установки приводятся в действие от вала отбора мощности, что устраняет необходимость в дополнительном двигателе, уменьшает выбросы выхлопных газов, шум и вибрацию. Таким образом, как заявляет компания Bergkamp с 25-летним опытом производства данного оборудования, были учтены пожелания клиентов.

Имеющийся выбор коробов охватывает все виды работ. Короб VSB создан специально для смесей «Микросюрфейсинг». Ширина короба изменяется на ходу с помощью гидроцилиндров. Внутренние лыжи короба позволяют формировать продольный стык укладываемых полос. Предлагаются варианты коробов шириной 4, 4,3 и 4,6 м. Специальный вариант имеет ширину 4,9 м. Рамку со смесителем можно выдвинуть, что облегчает его очистку после окончания работ. Колейный короб RB шириной 1,5 и 1,8 м позволяет заполнять колею до установленного уровня. Наиболее крупные зерна специально подобранной смеси за счет двух независимо настраиваемых V-образных кромок направляются в самые глубокие зоны центра колеи.

Предлагаются варианты коробов шириной 4, 4,3 и 4,6 м. Специальный вариант имеет ширину 4,9 м. Рамку со смесителем можно выдвинуть, что облегчает его очистку после окончания работ. Колейный короб RB шириной 1,5 и 1,8 м позволяет заполнять колею до установленного уровня. Наиболее крупные зерна специально подобранной смеси за счет двух независимо настраиваемых V-образных кромок направляются в самые глубокие зоны центра колеи.

Установка M310CS оснащена системой электронного управления и диагностики EMCADS, которая управляет смешиванием и отображает текущий и средний пропорциональный состав материала, общее его количество и расход. Это позволяет оператору точнее откалибровать машину, поддерживать нужный темп укладки и упрощает техническое обслуживание. Оператор может менять подачу смеси в зависимости от скорости машины и ширины укладки. Состав смеси при этом не изменяется. Пакет программ EMCADS по требованию может выводить отчеты для отслеживания производительности через встроенный принтер, на основании которых операторы оценивают производственные показатели и вносят необходимые корректировки для более эффективного использования машины.

Компания Valley Slurry Seal (VSS) представила новейшую модель Macropaver 12E, которая была разработана как смеситель и распределитель литых ЭМС повышенной производительности (3–4 т/мин) с низким расходом топлива. Изготовитель заявляет, что эта новейшая версия является одной из самых быстрых, универсальных и экономичных машин в индустрии обслуживания дорог. Установка работает от двигателя шасси через вал отбора мощности (ВОМ). Привод ВОМ автоматически включается и отключается, и система при этом обеспечивает работу с низким уровнем шума. Традиционно машина обходится без цепных передач. В Macropaver 12E внедрен ряд эргономичных решений, улучшающих условия работы оператора. К ним относятся программируемый контроллер, обновленная ориентированная на оператора, удобная для чтения панель монитора на русском языке, эргономичный джойстик и кнопочные панели с переключателями управления с графической маркировкой. Калибровка проводится в автоматическом режиме, кроме того, обеспечивается диагностика.

Традиционно машина обходится без цепных передач. В Macropaver 12E внедрен ряд эргономичных решений, улучшающих условия работы оператора. К ним относятся программируемый контроллер, обновленная ориентированная на оператора, удобная для чтения панель монитора на русском языке, эргономичный джойстик и кнопочные панели с переключателями управления с графической маркировкой. Калибровка проводится в автоматическом режиме, кроме того, обеспечивается диагностика.

Линейка Slurry Paver компании Breining (Fayat Group) продолжает традиции качества, которыми отличалась известная в прошлом установка этого производителя Slurrymatic. Модульная конструкция Slurry Paver позволяет скомпоновать оборудование под любые требования. Укладчик монтируется на шасси 6х4 (SP 6000), 8х4 (SP 8000) или на полуприцеп (SP 10000 и SP 12000).

Производительность самой большой установки в ряду SP 12000 при среднем расходе смеси 10 кг/м2 составляет 2100 м2 на каждую загрузку или 12 600 м2 за смену. Короб-распределитель может обеспечивать ширину укладки до 4 м и принимает форму под профиль дороги. Горизонтальное положение двухвального смесителя регулируется с помощью гидроцилиндра. К особенностям установок можно отнести компактность: цистерны для эмульсии, воды и добавок объединены в моноблок. Подача жидкостей обеспечивается центробежными насосами для воды и добавок и шестеренчатым насосом для эмульсии. Бункер для минерального наполнителя может принять от 6 до 12 м3 материала, а конвейер с системой непрерывного взвешивания подает его в смеситель. Бункера для цемента объемом 600 л хватает на одну рабочую смену. Подача жидких веществ регулируется потенциометрами или в автоматическом режиме с помощью бортового контроллера Novasystem. Режим разработки рецептуры позволяет записывать все составы, используемые в работе. В режиме производства на дисплее отображаются данные о расходах и пропорциях веществ. Режим технического обслуживания позволяет калибровать состав компонентов.

Короб-распределитель может обеспечивать ширину укладки до 4 м и принимает форму под профиль дороги. Горизонтальное положение двухвального смесителя регулируется с помощью гидроцилиндра. К особенностям установок можно отнести компактность: цистерны для эмульсии, воды и добавок объединены в моноблок. Подача жидкостей обеспечивается центробежными насосами для воды и добавок и шестеренчатым насосом для эмульсии. Бункер для минерального наполнителя может принять от 6 до 12 м3 материала, а конвейер с системой непрерывного взвешивания подает его в смеситель. Бункера для цемента объемом 600 л хватает на одну рабочую смену. Подача жидких веществ регулируется потенциометрами или в автоматическом режиме с помощью бортового контроллера Novasystem. Режим разработки рецептуры позволяет записывать все составы, используемые в работе. В режиме производства на дисплее отображаются данные о расходах и пропорциях веществ. Режим технического обслуживания позволяет калибровать состав компонентов. Табло сигнализации отображает возможные неисправности. В аварийном режиме доступно ручное управление. Для этого нужно просто перевернуть панель оператора на 180°.

Табло сигнализации отображает возможные неисправности. В аварийном режиме доступно ручное управление. Для этого нужно просто перевернуть панель оператора на 180°.

Короб-распределитель Novabox с гидравлическим подъемником и автоматически регулируемой заслонкой, по заявлению изготовителя, на 45% тяжелее, чем аналоги других компаний. За счет этого устраняются неровности при укладке. Добавление в смесь стекловолокна Novasurfacing обеспечивает снижение шума при движении автомобилей и увеличивает срок эксплуатации покрытия. Армированная стекловолокном смесь имеет лучшее сцепление, а также позволяет избежать подтеков и придает прочность покрытию в зонах с повышенной нагрузкой. Кроме того, предотвращается распространение сетчатых трещин, расширяется температурный диапазон применения ЭМС, что особенно актуально для районов с суровым климатом.

Машины немецкой компании Schäfer-technic серий SM и SMS предназначены для равномерной и точной укладки литых смесей. Модельный ряд включает установки с бункерами для сыпучих материалов от 6 до 14 м3, баками для эмульсии объемом от 2000 до 6000 л, коробами с рабочей шириной от 1,2 м до 4 м. Особенностью конструкции машин является наличие системы предварительного розлива жидкого вяжущего для улучшения адгезии между слоями производительностью от 0,15 до 0,45 кг/мин.

Модельный ряд включает установки с бункерами для сыпучих материалов от 6 до 14 м3, баками для эмульсии объемом от 2000 до 6000 л, коробами с рабочей шириной от 1,2 м до 4 м. Особенностью конструкции машин является наличие системы предварительного розлива жидкого вяжущего для улучшения адгезии между слоями производительностью от 0,15 до 0,45 кг/мин.

В связи с переходом на 12-летний межремонтный срок автомобильных дорог федерального значения использование старых методов работы уже не отвечает текущим условиям. Чтобы на протяжении увеличенного межремонтного срока дорожное покрытие оставалось в удовлетворительном состоянии, необходимо повышать качество выполнения дорожно-строительных работ как при капитальном ремонте, так и при содержании дорог. В связи с этим большое значение приобретает восстановление слоя износа дорожного покрытия с помощью поверхностной обработки. По данным Росавтодора, в 2016 г. специальные защитные слои были уложены на 2,6 тыс. км федеральных трасс. Сегодня Росавтодор и подведомственные ему организации широко используют множество разнообразных методов и технологий для обновления верхнего слоя покрытия, включая тонкие слои износа типа «Сларри Сил» и «Микросюрфейсинг». К достоинствам «Сларри Сил» относится приготовление литой эмульсионно-минеральной смеси непосредственно на объекте, отсутствие необходимости подогрева эмульсии и высокая скорость выполнения работ. Среди недостатков специалисты отмечают влияние погодных условий на время распада битумной эмульсии, технологический перерыв после устройства слоя до 4 часов и необходимость использования специализированной техники.

Сегодня Росавтодор и подведомственные ему организации широко используют множество разнообразных методов и технологий для обновления верхнего слоя покрытия, включая тонкие слои износа типа «Сларри Сил» и «Микросюрфейсинг». К достоинствам «Сларри Сил» относится приготовление литой эмульсионно-минеральной смеси непосредственно на объекте, отсутствие необходимости подогрева эмульсии и высокая скорость выполнения работ. Среди недостатков специалисты отмечают влияние погодных условий на время распада битумной эмульсии, технологический перерыв после устройства слоя до 4 часов и необходимость использования специализированной техники.

Сларри

Сларри Сил и Микросурфесинг

Slurry Seal & Microsurfacing

Руководство к действию

Компания Akzo Nobel «Asphalt Applications» предлагает полный спектр высококачественных эмульгаторов для технологий Slurry Seal и Microsurfacing разработанных для разных погодных условий и под разные, доступные клиентам, материалы.

Задача этого руководства заключается в оказании помощи при разработке состава и характеристик смесей. Мы кратко рассмотрим как оценить качество конечной продукции, и считаем, что это руководство будет хорошей помощью для инженеров и лаборантов.

Дополнительную информацию, касающуюся подбора состава смеси, можно найти также на сайте ISSA www.slurry.org.

В этом руководстве мы используем термин slurry (сларри) как общий термин и только в конкретных случаях используем термины Slurry Seal и Microsurfacing. Эти две технологии можно объединить рядом характеристик, но также существуют и различия.

Slurry Seal это метод устройства тонких литых слоев по существующему дорожному покрытию. Эта холодная смесь состоит из плотного минерального материала с наполнителем, обычно портландцементом, перемешанная до однородной консистенции с битумной эмульсией и водой. После того как произойдет так называемое «время высыхания» поверхность становится непроницаемой для воды, улучшается коэффициент трения, таким образом, старое покрытие защищается от воздействия воды, окисления и дальнейшего разрушения. Существует разделение на несколько типов по гранулометрии каменного материала в соответствии с ISSA I, II и III, каждый тип может быть уложен только в один слой толщиной не превышающей 1,5 раза максимальный размер толщины камня для каждого типа.

После того как произойдет так называемое «время высыхания» поверхность становится непроницаемой для воды, улучшается коэффициент трения, таким образом, старое покрытие защищается от воздействия воды, окисления и дальнейшего разрушения. Существует разделение на несколько типов по гранулометрии каменного материала в соответствии с ISSA I, II и III, каждый тип может быть уложен только в один слой толщиной не превышающей 1,5 раза максимальный размер толщины камня для каждого типа.

Slurry Seal обычно классифицируется от времени формирования и открытия движения по поверхности:

• Медленная скорость формирования – зависит от испарения воды из поверхности слоя, и от погодных условий; открытие движения по поверхности через 2-4 часа.

• Средняя скорость формирования – зависит от химической природы компонентов; открытие движения может быть через 1-2 часа.

• Быстрая скорость формирования – зависит только от химических процессов распада эмульсии и взаимодействия с компонентами смеси; открытие движения по поверхности не позже чем через 1 час и раньше. Это также является главным требованием для Microsurfacing.

Microsurfacing – это модифицированное полимерами покрытие типа slurry, по классификации ISSA грансостав каменного материала относится к II или III типу. Грансостав и полимерные добавки позволяют получить покрытие в один слой толщиной более чем в 1,5 раза превышающей размер максимального зерна каменного материала. Полимер позволяет получить покрытие с хорошей текстурой, устойчивое к интенсивным нагрузкам.

Microsurfacing применяют там, где необходимо открыть движение максимум через час.

Slurry Seal выполняет ту же задачу, что и поверхностная обработка (chip seal). Это улучшение состояния верхнего слоя покрытия и защита поверхности от вредного воздействия воды, проникающей в поверхность дороги через микротрещины. Такое покрытие обладает преимуществом в том, что нет выброса щебня, как в поверхностной обработке из-за стекания эмульсии, а также позволяет получить покрытие с меньшим шумом от движения по нему.

Такое покрытие обладает преимуществом в том, что нет выброса щебня, как в поверхностной обработке из-за стекания эмульсии, а также позволяет получить покрытие с меньшим шумом от движения по нему.

Microsurfacing дает возможность получать покрытия более толстые и использовать на дорогах с большой интенсивностью движения. Жидкое начальное состояние позволяет выравнивать дефекты поверхности, например колейность. Такое покрытие, как правило, применяют на асфальтированных дорогах, иногда на бетонных покрытиях, которые находятся в хорошем состоянии, а покрытие необходимо для профилактической защиты верхнего слоя, а также для улучшения текстуры поверхности. Из-за жидкого начального состояния происходит заполнение поверхностей трещин, но герметизации на всю глубину трещины не происходит. Поэтому необходимо проводить предварительный ремонт трещин

Выбор материалов и подбор состава

Очень важно тщательно подобрать составы битумной эмульсии и каменного материала так, чтобы они хорошо взаимодействовали.

Экономически целесообразно подобрать правильный эмульгатор под имеющиеся у подрядчика битум

Битум и каменный материал. Однако, как показывает практика наилучшие результаты показывают хорошо проверенные материалы, позволяющие минимизировать корректировку состава в процессе работы

В мире различают два основных типа битума, с высоким показателем кислотности (из Венесуэльской нефти) и с низкий показателем кислотности (из Российской и Арабской нефти). Эти битумы работают в битумной эмульсии по-разному. Иногда, нафтеновые кислоты или другие жирные кислоты добавляют в битум с низкой кислотностью, в попытке улучшить перемешивание и качество производимой из него эмульсий. Это, однако, редко дает удовлетворительные результаты. Есть много вариантов рецептов для этих двух основных типов битумов, которые могут повлиять на качество эмульсии, а также на смешивание суспензии и даже на конечную прочность получаемого покрытия.

Каменный материал

Первое требование – это соответствие грансостава каменного материала определенному типу по спецификации.

Так называемая «реакционная способность» каменного материала, влияет на тип и концентрацию эмульгатора, для получения оптимального времени перемешивания системы «mix time». Для определения «реакционной способности» каменного материала используют метод «methylene blue» и метод песчаного эквивалента. Однако, единственным по-настоящему значимым методом, является метод смешивания суспензии по стандарту ISSA TB 113.

| Тип | I | II | III |

| Размер части | % просев | % просев | % просев |

| 9.50 mm | 100 | 100 | 100 |

| 4.75 mm | 100 | 90-100 | 70-90 |

2. 36 mm 36 mm | 90-100 | 65-90 | 45-70 |

| 1.18 mm | 65-90 | 45-70 | 28-50 |

| 0.60 mm | 40-65 | 30-50 | 19-34 |

| 0.30 mm | 25-42 | 18-30 | 12-25 |

| 0.15 mm | 15-30 | 10-21 | 7-18 |

| 0.075 mm | 10-20 | 5-15 | 5-15 |

Тип наполнителя

Расход цемента (%) | |

| Нормальный результат Альтернативный результат |

Добавление наполнителя оказывает важный эффект на время смешивания и процесс нанесения, а также на качество суспензии. Обычно используют Портланд цемент от 0,5 до 2%, но можно также использовать и другие виды цемента, и гашеную известь. Очень важно оценить влияние добавляемого наполнителя в тесте на смешиваемость. Это обычно означает подбор и концентрацию добавляемого наполнителя, что влияет на оптимальное содержание вяжущего.

Обычно используют Портланд цемент от 0,5 до 2%, но можно также использовать и другие виды цемента, и гашеную известь. Очень важно оценить влияние добавляемого наполнителя в тесте на смешиваемость. Это обычно означает подбор и концентрацию добавляемого наполнителя, что влияет на оптимальное содержание вяжущего.

Но необходимо знать, что в некоторых составах цемент может оказывать или не оказывать влияние на время смешивания смеси

Тип эмульгатора

Выбор эмульгатора зависит изначально от требуемого типа системы, т. е. медленный, средний или быстрый набор прочности, а также от типа битума. Активность каменного материала и наполнителя также имеет важное влияние на выбор типа и концентрацию эмульгатора.

Подбор концентрации и типа эмульгатора, а также тип используемой кислоты и степень дисперсности эмульсии – все это может оказывать влияние на производительность укладки и качество покрытия.

Общая зависимость показателей (изображенных на графиках) была определена на базе многочисленных подборов и исследований, но не означает, что в конкретном случае она будет такой же.

Более высокая концентрация эмульгатора дает больше времени перемешивания.

Низкий рН и маленькая степень дисперсности, как правило, дают более короткое время смешивания и более выраженный распад и улучшенную когезию.

| pH | 1 1,5 2 2,5 | Размер частиц в эмульсии | 2 4 6 8 |

| (микрон) |

Латекс

Латексы могут быть введены в эмульсию либо на стадии эмульгирования, либо в готовую эмульсию. Добавление натурального или синтетического полимерного латекса может улучшить консистенцию и когезию системы slurry и оказывать влияние на прочность сформированного покрытия slurry.

Было доказано, что для оптимальной работы концентрация должна быть такой, чтобы образовалась «полимерная сетка» в суспензии. Как правило, это от 3 до 5% по сухому остатку латекса на битумную часть в эмульсии.

Как правило, это от 3 до 5% по сухому остатку латекса на битумную часть в эмульсии.

Натуральный латекс является анионным, поэтому необходимо инвертировать его заряд перед введением в катионную эмульсию. Этого можно достигнуть путем использования поверхностно-активного вещества и доведением рН до нужного уровня. Синтетический латекс может быть катионным SBR. Он уже содержит поверхностно-активное. Тип и количество поверхностно-активного вещества в латексе может влиять на когезию при формировании slurry.

Латексы могут быть введены либо через водную фазу перед коллоидной мельницей, либо в готовую эмульсию после производства. При длительном хранении эмульсии часть латекса всплывает на поверхность эмульсии, это – нормальное явление, которое восстанавливается перемешиванием.

Твердые полимеры, такие как SBS и EVA, могут быть использованы для модификации битума чтобы повысить его долговечность. Эти полимеры вводятся в битум до приготовления эмульсии. Однако эмульсия на ПБВ очень замедляет когезию в Slurry Seal. Необходимо также учитывать, что ПБВ должно быть определенного состава и качества, чтобы получить эмульсию.

Однако эмульсия на ПБВ очень замедляет когезию в Slurry Seal. Необходимо также учитывать, что ПБВ должно быть определенного состава и качества, чтобы получить эмульсию.

Вода

Важно использовать чистую воду без содержания солей и примесей – обычно это питьевая вода.

Волокна

Задача волокна – дополнительно улучшить структуру slurry. Хороший эффект получают при введении более 1 кг / м2 в процессе укладки. Обычно это достигается путем добавления гидрофобного целлюлозного волокна в количестве от 0,2 до 0,3% от веса смеси.

Улучшить структуру и предел прочности при растяжении конечного покрытия можно также с помощью полипропиленовых или других волокон.

Пигменты

Синтетические бесцветные вяжущие, могут быть использованы с железоокисными пигментами для получения цветного покрытия slurry. Пигменты вводятся в процессе смешивания на стадии жидкой фазы.

Slurry – рецептура эмульсии и испытания совместимости материалов

В первую очередь необходимо разработать «микс дизайн» состав смеси, для этого подбирают эмульгатор и его концентрацию, а также добавку для продления времени смешивания. Это обеспечит хорошее качество эмульсии и достаточное время перемешивания с выбранными материалами при рабочей температуре.

Чтобы сэкономить время на подбор концентрации эмульгатора в эмульсии, готовят две эмульсии с концентрацией эмульгатора 0,5% и 2%, а затем смешивают эти эмульсии в разных соотношениях. Таким образом, подбирают наиболее приемлемую концентрацию эмульгатора. Эмульсию по выбранному рецепту приготавливают для дальнейших полномасштабных испытаний.

| 10°С 20°С |

Необходимо вычислить оптимальное количество вяжущего для конкретного каменного материала определенного гран состава.

Добавка для продления смешивания должна быть запроектирована в состав смеси по температурному критерию от самой низкой предполагаемой рабочей температуры. Когда температура окружающей среды возрастает с момента начала производства работ в полевых условиях, добавка для продления смешивания может быть добавлена, а когда температура понижается, добавку прекращают подавать, поскольку времени смешивания должно быть достаточно и без нее. Влияние добавки и температуры определяется по консистенции смеси, и тестируется в разных моделируемых условиях в лаборатории.епта эмульсий с разными концентрациями эмульгатора, на «холодный» и «жаркий» период работ. Эти эмульсии могут также различаться и пенетрацией битума и содержанием растворителей.для проведения дальнейших испытаний. Для контроля над временем смешивания в полевых условиях наиболее популярна добавка для продления смешивания. Но необходимо знать, что ее использование оптимально только для изменения времени смешивания в течении рабочего дня, когда меняются погодные условия. Для разных сезонных условий лучше иметь два рецепта эмульсий с разными концентрациями эмульгатора, на «холодный» и «жаркий» период работ. Эти эмульсии могут также различаться и пенетрацией битума и содержанием растворителей.

Для разных сезонных условий лучше иметь два рецепта эмульсий с разными концентрациями эмульгатора, на «холодный» и «жаркий» период работ. Эти эмульсии могут также различаться и пенетрацией битума и содержанием растворителей.

Добавку для продления времени смешивания добавляют через отдельный блок в сларри-машине. Можно также добавить ее в емкость с водой, но тогда невозможно контролировать процесс. Если же добавку ввести в эмульсию, то эффекта не будет, поскольку она адсорбируется на разделе вода/битум. Добавка для продления смешивания обычно пагубно влияет на процесс формирования Slurry Seal – когезию. А также может влиять на прочность конечного покрытия, и это необходимо проверять в лаборатории при тестировании и подборе.

Мы предлагаем рассмотреть 2 типа добавок для продления смешивания:

0 0,05 0,1 0,15 | |

| Расход стабилизатора (%) |

- Четвертичный тип.

Эти добавки достаточно эффективные, легко растворяются в воде без подкисления, однако из-за низкой температуры вспышки они пожароопасные.

Эти добавки достаточно эффективные, легко растворяются в воде без подкисления, однако из-за низкой температуры вспышки они пожароопасные.

Мы производим негорючие четвертичные добавки, на водном растворителе, чтобы минимизировать опасность возгорания – это Redicote 611 . Все четвертичные добавки продления смешивания создают мелкую пену, которая помогает продлить время смешивания, но может препятствовать быстрому набору когезии. - Имидозолиновый тип. Эти добавки продления времени смешивания не очень хорошо растворимы в воде и требуют дополнительного подкисления воды для лучшей растворимости. Мы поставляем специально разработанную добавку имидозолинного типа хорошо растворимую в воде – Diamin OLBS. Имидозолинные добавки лучше влияют на процесс когезии, чем четвертичные. Поэтому, несмотря на трудность в их применении, они более предпочтительны в использовании.

Другой способ управления временем смешивания в процессе работы – это иметь два типа битумной эмульсии с разной концентрацией эмульгатора, и в процессе работы смешивать эти два типа эмульсии в разных пропорциях в зависимости от требуемого времени перемешивания при разных температурных условиях укладки и формирования покрытия сларри.

Различные типы наполнителей тоже влияют на время смешивания и, регулируя их концентрацию, можно также контролировать это время. Разные эмульгаторы ведут себя по-разному с различными наполнителями. Если влияние наполнителя очевидно, то необходимо проверить это влияние во всем приемлемом диапазоне концентрации наполнителя и выявить зависимость в лаборатории для точного контроля за временем смешивания и когезией.

Тест на смешивание по ISSA TB 102 является важным инструментом для оценки смеси и всей характеристики системы сларри. Основное субъективное требование теста – получить достаточно жесткую смесь с минимальным добавлением воды. Тщательно наблюдайте за консистенцией в течении первых 30 секундах перемешивания, чтобы определить ложную суспензию . Необходимо четко определить точку по времени окончания перемешивания, для того чтобы понимать предельное время смешивания в машине, пока жесткость смеси не достигнет предела удобоукладываемости смеси. Slurry-машины могут производить суспензию в течении минимум 1 минуты, поэтому время перемешивания смеси определенное в лаборатории должно быть подобрано в диапазоне минимум 1,5 – 2 минуты, для того чтобы в полевых условиях процесс протекал правильно. Более длительное время перемешивания до 5 минут, позволяет произвести работы ручным способом и дает время на корректировку покрытия и исправление дефектов.

Более длительное время перемешивания до 5 минут, позволяет произвести работы ручным способом и дает время на корректировку покрытия и исправление дефектов.

Во время теста на когезию и смешивание получается очень много неудачных образцов, это вполне нормальное явление. Это необходимо, чтобы четко определить время смешивания и точку начала схватывания смеси. Выделение чистой воды, отделяемой при когезионном схватывании смеси, это признак правильности работы системы и распада эмульсии.

Правильную когезию можно наблюдать после того как пройдет период времени смешивания, и из смеси можно сформировать колобок, который будет набирать прочность, и если его бережно сжимать в руке, то начнет отделятся вода. Если же на этом этапе колобок рассыпается и не формируется, это означает, что когезии нет, и необходимо делать новые подборы смеси и компонентов. При правильном формировании колобок получается пластичным и твердым.

Для наблюдения за дальнейшим набором прочности и когезии шарик сбрасывают на пол с высоты уровня груди и смотрят, образу

Если при трех испытаниях не образуется не одной трещины – это говорит о хорошей когезии и правильном смесеобразовании и формировании смеси. Далее колобок может быть разломан для оценки внутренне состояния и покрытия каменного материала вяжущим. Плохое покрытии может означать проблемы с адгезией вяжущего к каменному материалу.ются ли трещины.

Прибор Когезиометр, ISSA TB 139, позволяет оценить развитие когезионной прочности во времени для того, чтобы понять через какое время можно открывать транспортное движение по новому покрытию.

Понятие «когезия» – это набор прочности при формировании покрытия в следствии распада эмульсии и образования монолитной структуры вяжущего, полимера и каменного материала. Величина когезии зависит от физико-химических свойств используемых материалов и их соотношения.

| Заливка образца | Удаление формовочного кольца |

| Проверка состояния через 5 минут | Измерение когезии |

График определения типа сларри:

Важные результаты при подборе состава можно получить с помощью методики на «влажное истирание» по стандарту ISSA TB-100. В новой версии стандарта образцы отливаются и хранятся при комнатной температуре одни сутки (не высушиваются до постоянного веса), а затем испытываются на «влажное истирание». Если образец выдерживает истирание, то это указывает на хорошую когезионную прочность покрытия. Более расширенные испытания на «влажное истирание» могут проводиться после погружения образцов в воду на 6 дней, это позволяет оценить устойчивость к воде – водостойкость при длительном водонасыщении.

Состав смеси (Mix Design) и характеристики

После того, как был подобран рецепт эмульсии и состав смеси, можно проводить испытания будущего покрытия для оценки его долговечности.

Тест на «влажное истирание» позволяет оценить минимальное количество вяжущего (битума) в смеси, а тест ISSA TB-109 «нагруженное колесо» позволяет оценить максимальное количество вяжущего (битума) в системе. По этим двум тестам определяют оптимальное необходимое количество вяжущего.

Графики определения оптимального содержания битума в составе смеси сларри

Приготовление образцов на «влажное истирание»

| Заливка образца | Распределение по поверхности |

| Сушка до постоянного веса | Погружение в воду на 24 часа или 6 суток |

| Испытание на влажное истирание |

Сравнительная оценка образцов |

Испытание на «нагруженное колесо»

| Заливка образца | Образец после испытаний |

Тест на нагруженное колесо | Оценка состояния образца после испытаний |

Как наносится «Сларри»

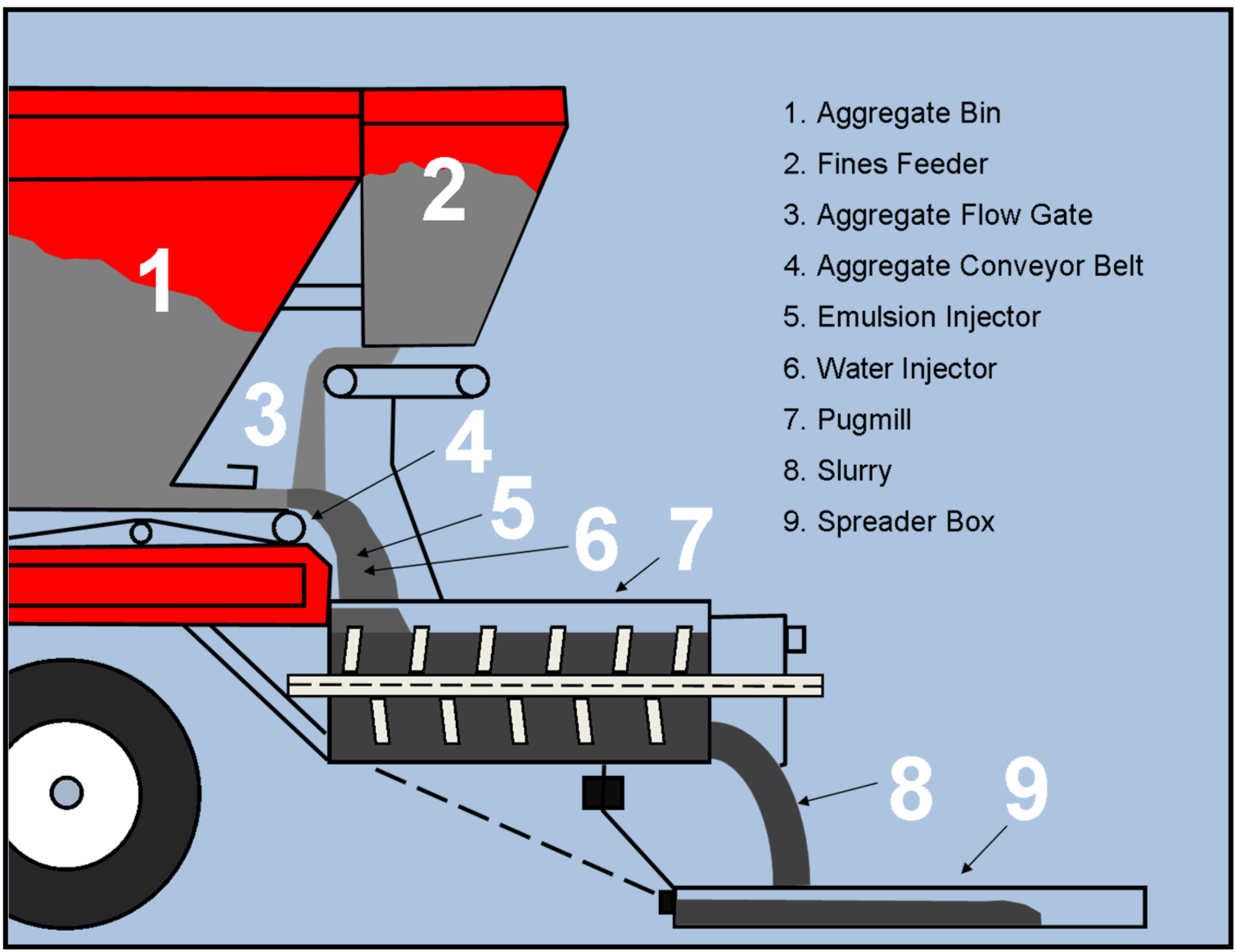

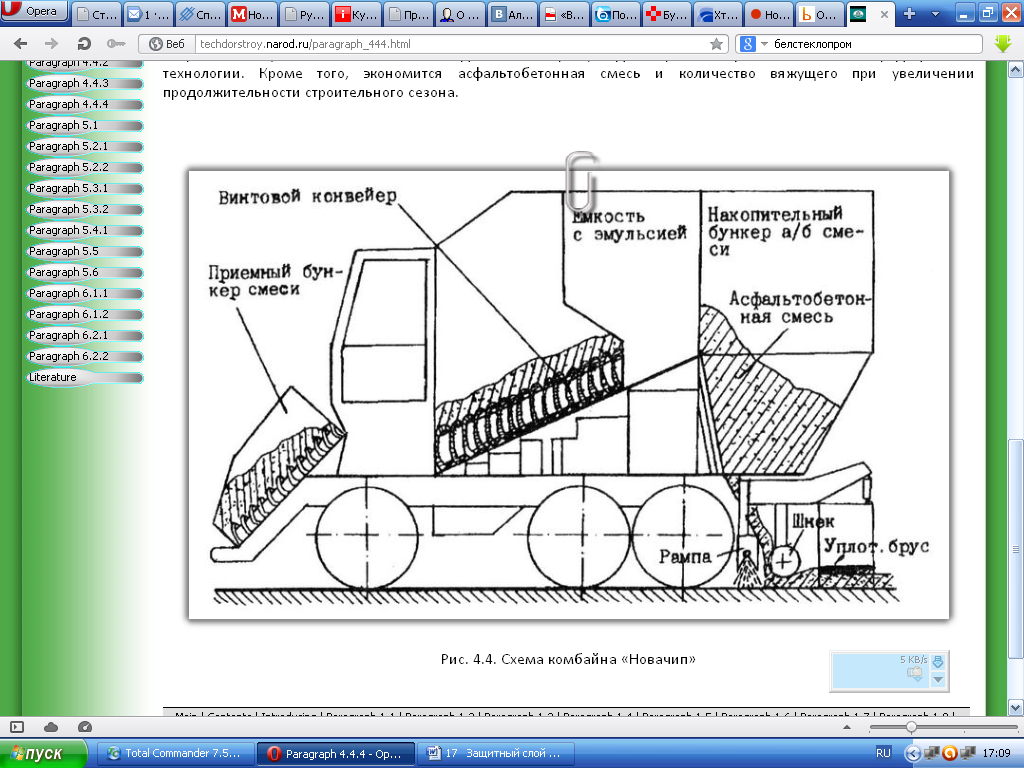

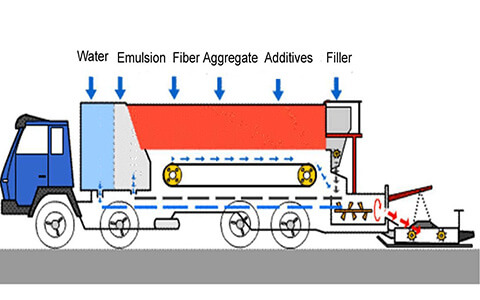

Смесь «сларри» наносится на дорогу с помощью специальной машины, оборудованной бункером для каменного материала, емкостью для битумной эмульсии, воды, стабилизирующей добавки и бункером для наполнителя. Все компоненты дозируются в определенном соотношении с помощью дозаторов. После непрерывного предварительного смешивания всех компонентов в смесителе, готовая смесь вытекает в распределительный короб, который находится на дороге и установлен так, чтобы при протягивании его по дорожному полотну оставалось покрытие установленной толщины. В распределительном коробе имеются шнеки, которые распределяют смесь по всему объему.

Все компоненты дозируются в определенном соотношении с помощью дозаторов. После непрерывного предварительного смешивания всех компонентов в смесителе, готовая смесь вытекает в распределительный короб, который находится на дороге и установлен так, чтобы при протягивании его по дорожному полотну оставалось покрытие установленной толщины. В распределительном коробе имеются шнеки, которые распределяют смесь по всему объему.

Время, которое необходимо для предварительного смешивания в смесителе и распределения по коробу, называется временем смешивания смеси «mix time», оно подбирается лабораторным методом подбора состава смеси и рецептом битумной эмульсии. Это время – важный показатель, так как после его истечения смесь становится неподвижной и начинаются процессы схватывания (когезии) и распада эмульсии.

Время, которое необходимо для открытия движения по покрытию называется «traffic time». Это время предварительно определяется лабораторным путем и зависит от состава смеси сларри, рецепта эмульсии, а также от погодных условий и времени суток укладки.

Устройство машины для укладки

Компания AkzoNobel разработала эмульгатор, который позволяет получить длительное «время смешивания» в смесителе и в коробе распределителе, быстрый набор когезии, и сократить время открытия движения по покрытию. В некоторых случаях можно открывать движение с ограниченной скоростью уже через 15-20 минут после укладки.

Этот эмульгатор Redicote C-320, был специально разработан под Российские типы битумов БНД, БДУ с учетом их химического состава и низкой кислотности. Эмульсия на его основе обладает четким распадом после определенного времени перемешивания в смеси со всеми необходимыми компонентами. Хорошее водоотделение позволяет быстро набирать когезионную прочность и формировать монолитную структуру каменного материала, связанную битумным вяжущим. Присутствие цемента и мелкой фракции ≥0,75мм образуют с битумом асфальто-битумное вяжущее, а наличие в эмульсии полимеров придает этому вяжущему пластичные свойства в широком диапазоне температур.

Эмульгатор Redicote C-320 активируется с помощью ортофосфорной кислоты, которая обладает положительным влиянием на битумы с низкой кислотностью, и придает им дополнительные пластифицирующие свойства, а также улучшает адгезию к каменному материалу.

Когда применяют Сларри.

Покрытие типа сларри – это защитный слой износа, который позволяет продлить срок эксплуатации дороги до капитального ремонта на десятки лет. Само покрытие сларри может износиться через 2-3 года после его устройства, и это нормально, это покрытие принимает на себя все нагрузки от движения транспорта, погодных изменений, и воздействия уборочной техники. Но оно выполняет свое предназначение, как защитный слой основного покрытия, уберегая его от разрушения. Этот слой настолько мал, что после его износа можно наносить следующий слой, не применяя фрезерование. Наши шведские коллеги сравнивают покрытие сларри-майкро с краской и шпатлевкой. Когда изнашивается слой краски на автомобиле, а при запущенном процессе этого износа появляются дефекты в виде трещин и коррозии, и при механических воздействиях неровности, то требуется ремонт и восстановление покрытия. Дорога – это как автомобиль без краски. Чтобы та и другая долго могли служить (металл и дорожное полотно) их нужно защитить. Машину мы красим, а дорогу покрываем слоем износа – сларри тип I. Если прошло несколько лет эксплуатации, то могут образовываться дефекты – требуется шпатлевка и покраска. На дороге мы применяем в этом случае тип II и тип III. Ухаживая таким образом за машиной и за дорогой, мы можем длительное время пользоваться ими. Это намного экономичнее, чем каждый раз менять машину или строить дорогу заново!

Дорога – это как автомобиль без краски. Чтобы та и другая долго могли служить (металл и дорожное полотно) их нужно защитить. Машину мы красим, а дорогу покрываем слоем износа – сларри тип I. Если прошло несколько лет эксплуатации, то могут образовываться дефекты – требуется шпатлевка и покраска. На дороге мы применяем в этом случае тип II и тип III. Ухаживая таким образом за машиной и за дорогой, мы можем длительное время пользоваться ими. Это намного экономичнее, чем каждый раз менять машину или строить дорогу заново!

Базовая рецептура и состав смеси

Состав смеси

| Щебень тип II | Цемент м 500 | Вода | Стабилизирующая добавка | Эмульсия | Время смешивания | Открытие движения |

| частей | частей | частей | частей | частей | секунд | минут |

| 100 | 0,5 | 8 | 0 | 12 | 180 | 15-20 |

Комментарий

Если использовать стабилизирующую добавку, то можно значительно сократить расход эмульгатора, но важно понимать, что не все стабилизирующие добавки хорошо влияют на процесс когезии.

Время смешивания можно уменьшить за счет уменьшения концентрации эмульгатора в эмульсии.

Рецепт выбран как универсальный, который может позволить получить сразу хороший результат.

Поверхностная обработка дорожного полотна с применением модифицированной битумной эмульсии по технологии Сларри Сил

Основные сведения технологии Сларри Сил

Обычно применяется фрезерование изношенного поверхностного слоя и нанесение нового, это усложняет работу. Однако технология Сларри Сил по сравнению с технологией укладки обычным горячим битумом еще и экономит сырьевые материалы, а также обладает хорошей водонепроницаемостью и противоскольжением.

Преимущества технологии Сларри Сил

Технология Сларри Сил с применением модифицированной битумной эмульсии в сравнении с укладкой обычного тонкого слоя горячим битумом обладает лучшими водоизоляционными свойствами, препятствует проникновению воды с поверхности в более глубокие слои асфальта, сохраняя структуру дорожного полотна.

С применением данной технологии можно устранять износ, устаревание, скольжение, улучшаются свойства противоскольжения и восстанавливается гладкость дорожного полотна.

При помощи данной технологии Сларри Сил можно повысить сопротивляемость дорожного полотна растрескиванию, устраняет мелкие трещины и расколы, сдерживает и замедляет дальнейшее появление трещин и расколов.

Технология Сларри Сил с применением модифицированной битумной эмульсии значительно экономит сырьевые материалы, снижая себестоимость ремонтных работ.

Основные технологические особенности Сларри Сил

Высокая скорость выполнения работ, не требует длительного перекрывания проезжей части;

Обеспечивает сопротивление абразивному износу, скольжению, улучшает функциональность дорог, продлевает срок эксплуатации;Работы проводятся при обычных нормальных температурах, не требуют большого потребления энергии;

Стоимость строительства единицы гораздо дешевле укладки эффективной толщины горячего битума.

Анализ экономической эффективности технологии Сларри Сил

Технологический процесс Сларри Сил довольно прост, при помощи одной единицы укладчика Сларри Сил можно выполнить главные строительные работы, не затрачивая впустую много времени, затем при помощи катка с резиновыми колесами завершив укатку слоя, можно открывать движение. С точки зрения экологии и ресурсов очевидны стратегические перспективы развития.

Основные технологические особенности Сларри Сил

Короткие сроки выполнения работ, длительный сезон выполнения работ;

Срок эксплуатации Сларри Сил обычно более 3-х лет; эффективно ремонтирует колеи на дорожном покрытии;

Сларри Сил эффективно используется как на асфальтовом, так и на цементобетонном дорожном покрытии.

Материалы

Используется минеральное сырье разных фракций. А именно отсев 0-5 и щебень 5-10 в верных пропорциях, выведенных при лабораторных подборах.

В смеси Сларри Сил доля заполнителя составляет более 90%, поэтому от того, какого качества заполнитель и добавки, напрямую зависит качество самой смеси;

Латекс (модификатор)

В смесях для Сларри Сил в качестве модификатора используется латекс. Наиболее часто используемым является латекс SBR.

Добавление латекса в качестве модификатора с одной стороны улучшает термостойкость и тягучесть при низких температурах самого битума, а также улучшвет сцепку битума и камня, повышая стойкость к абразивному износу. Опыты доказывают, что битмуная эмульсия сдобавлением латексного модификатора сокращает проникновение вредных веществ на 20-30%, точка размягчения повысилась на 5℃-7℃, тягучесть при 5℃ достигает более 80 см, коэффициент истираемости уменьшается на 20%.

Добавки

Добавки можно разделить на ускоряющие и замедляющие схватывание, их роль состоит в том, чтобы замедлять или ускорять разрушение эмульсии в смеси битумной эмульсии Сларри Сил. Для обеспечения стабильности при замешивании смеси для Сларри Сил и для ее укладки используют добавки-замедлители. только при работах в холодных климатических условиях используют некоторые добавки-ускорители, некоторые химически активные порошкообразные материалы как цемент, гашеная известь, которые стимулируют разрушение эмульсии.

Для обеспечения стабильности при замешивании смеси для Сларри Сил и для ее укладки используют добавки-замедлители. только при работах в холодных климатических условиях используют некоторые добавки-ускорители, некоторые химически активные порошкообразные материалы как цемент, гашеная известь, которые стимулируют разрушение эмульсии.

Особенности технологии Сларри Сил

1. Асфальт и щебень одного географического происхождения лучше склеиваются;

2. Полностью автоматизированное компьютерное управление;

3. Безопасный и экологичный технический процесс.

Заключение

Технология Сларри Сил с применением модифицированной битумной эмульсии позволяет значительно улучшить состояние старого дорожного полотна;

Технология Сларри Сил позволяет выровнять поверхность дороги, замедляя износ дорожной поверхности;

Поверхностный слой технологии Сларри Сил шероховатый, глубокий, что позволяет улучшить свойства противоскольжения;

Технология Сларри Сил с применением модифицированной битумной эмульсии улучшает водоизоляционный характеристики дорожного полотна.

Сларри Сил является оптимальной технологией по уходу и содержданию дорог, позволяющей значительно продлить эксплуатационный срок дороги без проведения дорогостоящих капитальных ремонтных работ.

Сларри Сил является оптимальной технологией по уходу и содержданию дорог, позволяющей значительно продлить эксплуатационный срок дороги без проведения дорогостоящих капитальных ремонтных работ.

Сларри Сил и Микросюрфейсинг – Дорожно-строительные материалы и машины

Сларри Сил – это технология восстановления эксплуатационных характеристик дорожного покрытия, методом распределения по проезжей части специального раствора. В состав раствора Сларри Сил входят: выборный щебень различных фракций, битумная эмульсия, минеральный порошок и некоторые специальные добавки, регулирующие скорость распада эмульсии, подобранные в особых пропорциях. Перед распылением в данный раствор вводят воду. По сути по технологии Сларри Сил на поверхности асфальтобетонного покрытия устраивается слой износа из литой эмульсионно-минеральной смеси. Технология Сларри Сил применяется в случае, если надо, например, быстро устранить небольшую колейность т п. Одно из неоспоримых преимуществ технологии Слари Сил – это долгий срок службы

Нанесение Сларри Сил производят специальной самоходной машиной, оборудованной смесителем. Наиболее популярные марки машин, предназначенных для смешения и распыления раствора это:

Наиболее популярные марки машин, предназначенных для смешения и распыления раствора это:

VSS MinimacCR-1000 – является одной из самых компактных машин, работающая в непрерывном режиме, предназначенная для укладки Сларри Сил. Данная модель обеспечивает укладку до 1,5 тонн раствора в минуту.

Более производительная машина – это XRMC MS9B. Данная модель позволяет укладывать до 2,5 тонн раствора в минуту. XRMC MS9B оборудован двумя смесительными валами.

Технология Сларри Сил может быть трех типов:

Тип I. В качестве наполнителя используют очень мелкий щебень. Щебень в составе раствора проникает во все деформированные части дорожного покрытия. Используют на автомобильных дорогах с низкой интенсивностью.

Тип II. Для данного типа используют щебень средних размеров. Технология используется на дорогах со средней загруженностью.

Тип III. Для смеси используются очень крупные фракции щебня. Такой подход позволяет ремонтировать крупные трещины и небольшие разломы в дорожном покрытии.

Технология Сларри Сил был создана в 60-ых годах. В результате ее совершенствования была создана новая технология, получившая название «Микросюрфейсинг». Технология Микросюрфейсинг предусматривает укладку слоя на глубину около 20 см. (предел для укладки по технологии Сларри Сид – 15 см. Смесь, распределенная по технологии Микросюрфейсинг, быстрее затвердевает и отличается устойчивостью в механическим воздействиям колес, проезжающих автомобилей.

Машины для укладки по технологии Микросюрфейсинг используются те же, что и для укладки смеси по технолгии Сларри Силл.

Сларри Сил и Микросюрфейсинг могут быть использованы не только для устранения повреждений, но и для профилактики изнашивания верхнего слоя асфальтобетонных покрытий.

Технология “Сларри Сил” – Строительство и ремонт дорог в Москве и Московской области от компании “ЭлитДорСтрой”

Технология “Сларри Сил” – это восстановление эксплуатационных характеристик покрытия дорог с применением литой минерально-эмульсионной смеси. Дословно этот метод переводится с английского – “герметизация суспензией”. Технология укладки асфальта “Сларри Сил” широко применима для профилактического ремонта автомобильных дорог особой загруженности. Заполнение неглубокой колеи, исправление продольных неровностей, поддержание сохранности асфальтобетонного покрытия – все эти функции объединяет в себе технология “Сларри Сил”. Основная смесь этого материала представляет собой медленно распадающуюся эмульсию битума с минеральными добавками и порошками, которые регулируют время распада. Особенность покрытия “Сларри Сил” – долгий срок службы.

Дословно этот метод переводится с английского – “герметизация суспензией”. Технология укладки асфальта “Сларри Сил” широко применима для профилактического ремонта автомобильных дорог особой загруженности. Заполнение неглубокой колеи, исправление продольных неровностей, поддержание сохранности асфальтобетонного покрытия – все эти функции объединяет в себе технология “Сларри Сил”. Основная смесь этого материала представляет собой медленно распадающуюся эмульсию битума с минеральными добавками и порошками, которые регулируют время распада. Особенность покрытия “Сларри Сил” – долгий срок службы.

Технология укладки асфальта “Слари Сил” (Slurry Seal) – это разработка 1960-ых годов. Уже тогда она привлекла к себе особое внимание и до сих пор продолжает радовать нас отличным качеством асфальта. По своему происхождению покрытие “Слари сил” – это смесь выборного щебня, вяжущей битумной эмульсии, мелких наполнителей и некоторых специальных добавок, пропорции которых определяются в лабораториях. При добавлении туда воды, смесь становится готовой к эксплуатации.

При добавлении туда воды, смесь становится готовой к эксплуатации.

Нанесение раствора “Сларри” производится на готовую асфальтовую поверхность распылителем, который подведен к смешивающему блоку. Это очень удобно: можно нанести раствор равномерно на одну полосу дороги за один раз. Благодаря распылителю, “Сларри” наносится одинаковым по ширине слоем и на дорожные перекосы, и на высокие участки дороги, и на склоны.

Технология “Слари Сил” бывает 3 типов:

- – Тип 1 – это использование мелкого щебня в качестве всепроникающего основного материала. Кладут такое покрытие на асфальт, который подвергается малому износу. Например, автостоянки и проезды.

- – Тип 2 – это самый распространенный вариант укладки “Слари”. При его готовке используют щебень средних размеров, что позволяет добиться консенсуса между прочностью и стоимостью. Такой вид укладки асфальта широко применим на автомобильных дорогах со средней интенсивностью движения.

- – Тип 3 – это панацея от крупных дорожных разломов. Слишком фантастическое заявление, но в большинстве случаев, так и случается. При его готовке используется очень крупный щебень, что позволяет “залатать” даже самые широкие пробоины в дороге. Такое покрытие препятствует скольжению при интенсивном движении. Плюс ко всему “Сларри” 3-го типа способно предотвратить скольжение даже в воде!

Характер выполняемой роли технологии “Слари Сил” – это высокопрочное и внешне эстетичное покрытие, работа которого заключается в 2 основных функциях:

- В процессе эксплуатации асфальта автодорог, покрытие подвергается пагубному воздействию шин: снижение коэффициента трения, механический износ и, нередко, образование колейности. Раствор “Сларри” способен восстановить все необходимые для асфальта качества за очень короткий срок!

- Защита слоев дорожной “одежды” от климатического воздействия и преждевременного старения.

Технология покрытия асфальта “Микросюрфейсинг” – это детище совершенствования технологии “Слари Сил”. Отличия между ними заключаются в том, что для изготовления первого варианта используется щебень более высокого качества, смесь быстро твердеет, уровень когезии формирующейся смеси намного выше, чем у его предшественника, и разница в ширине слоев – толщина поверхностей технологии “Микросюрфейсинг” достигает 20 мм, когда как 15 мм для “Сларри” – потолок. Наши специалисты прекрасно укладывают асфальт по всем вышеуказанным технологиям. Мы посоветуем вам наиболее оптимальный вариант укладки и с удовольствием выполним все заявленные требования по весьма демократичной цене. Позвоните нам или оставьте свои контактные данные, и наши специалисты в кратчайший срок свяжутся с вами!

Каталог укладчиков сларри-сил. Марки, производители, модельные ряды

Укладчики сларри-сил применяются для ремонта деформированного дорожного покрытия, которое имеет трещины и выбоины и колеи, образовавшиеся в результате износа полотна дороги. Также техника используется для создания антискользящей поверхности полотна дороги, герметичности и для уплотнения создаваемого покрытия.

Также техника используется для создания антискользящей поверхности полотна дороги, герметичности и для уплотнения создаваемого покрытия.

Система сларри-сил является холодными литыми эмульсионно-минеральными смесями. Системы относятся к превентивным методам содержания дорожного полотна. Они помогают предупредить и остановить начавшиеся процессы старения и восстанавливают эксплуатационные характеристики дорог.

Системы сларри-сил применяются на городских улицах, автострадах, обочинах, парковках, загородных дорогах местного назначения, взлетно-посадочных полосах аэропортов, мостовых переходах и технических проездов.

Нанесение системы осуществляется при помощи специальных машин, которые называются укладчиками, или пейверами. Укладчики сларри-сил являются передвижными, самоходными или прицепными машинами, которые производят не только приготовление эмульсионно-минеральной смеси, но и ее укладку.

Укладчики сларри-сил укомплектовываются несколькими бункерами для таких материалов, как битумная эмульсия, каменный материал, вода, цемент и другие добавки. Техника обладает также смесителем, в котором производится смешивание всех компонентов, а также коробом-распределителем, который укладывает смесь слоем необходимой толщины.

Техника обладает также смесителем, в котором производится смешивание всех компонентов, а также коробом-распределителем, который укладывает смесь слоем необходимой толщины.

Смеси сларри-сил подразделяются на несколько видов. Первый вид является самым мелким по гранулометрическому составу и используется для ремонта парковок и аэропортов. Тип 2 состоит из каменного материала более крупного размера и применяется при всех видах работ, в том числе скоростных автомагистралей, дорог республиканского, областного и местного назначения. Тип 3 является самым крупным по гранулометрическому составу и используется на скоростных трассах, магистральных дорогах общегосударственного значения, а также при ремонте промышленных зон.

Универсального рецепта нет

Адгезионные добавки24.04.2020

Источник: Универсального рецепта нет (Мир дорог №128, с. 50-51) Скачать в pdf-формате »

Владимир Владимирович, продукция вашей компании достаточно широко представлена на рынке дорожно-строительных материалов на территории России. А какие позиции вы занимаете в технологиях, основанных на использовании битумных эмульсий?

А какие позиции вы занимаете в технологиях, основанных на использовании битумных эмульсий?

Ни для кого не будет открытием, что одним из самых импортозависимых производств в дорожном строительстве России является производство битумных эмульсий и, соответственно, технологии, основанные на их использовании. Однако хочется отметить, что если раньше данные технологии у наших дорожников сразу же ассоциировались с импортными эмульгаторами и латексом, то сейчас ситуация значительно изменилась.

Мы себя достаточно уверенно чувствуем в технологиях, основанных на использовании быстро- и медленнораспадающихся катионных битумных эмульсий, а именно в технологиях «Чип Сил», «Новачип», холодный ресайклинг.

В данной нише мы достаточно хорошо потеснили импортную продукцию. И дорожно-строительные организации получили возможность производить эмульсии с меньшими затратами, без потери в качестве.

Но существуют и другие технологии по устройству литых эмульсионно-минеральных смесей — «Сларри сил», «Микросюрфейсинг», «Кейп Сил» — где уже каким-то одним универсальным эмульгатором не обойтись. В этом случае необходим индивидуальный подбор состава эмульгатора в зависимости от условий применения и минеральной части смеси.

В этом случае необходим индивидуальный подбор состава эмульгатора в зависимости от условий применения и минеральной части смеси.

То есть получается, что эмульгаторы и латекс вашей компании не сопоставимы по качеству с импортными аналогами?

Это не совсем так! Технологии «Сларри Сил» и «Микросюрфейсинг» достаточно хорошо распространены и активно применяются во всем мире. Также во всем мире много компаний, которые занимаются производством химии для данных технологий. Однако, давайте будем честны сами с собой, значительная часть данных технологий во всем мире реализуется с использованием одних и тех же эмульгаторов. И здесь вопрос не в том, что отечественная химия плохая, здесь вопрос намного глубже.

Это достаточно капризные технологии, и для того, чтобы с их применением получить хороший технико-экономический эффект, литая эмульсионно-минеральная система должна правильно сработать. Соответственно, предварительно проводится достаточно скрупулезная работа по подбору материалов. И одним из лимитирующих компонентов в данных системах является каменный материал, к которому затем для каждой природно-климатической зоны подбирается рецептура битумной эмульсии. Для того, чтобы была возможность подбора рецептуры, необходима достаточно большая линейка эмульгаторов, с различным набором функциональных групп.

И одним из лимитирующих компонентов в данных системах является каменный материал, к которому затем для каждой природно-климатической зоны подбирается рецептура битумной эмульсии. Для того, чтобы была возможность подбора рецептуры, необходима достаточно большая линейка эмульгаторов, с различным набором функциональных групп.

Устройство тонкослойного покрытия по технологии Чип Сил

Технология Сларри Сил

Если же говорить о нашей компании, то мы тоже не стоим на месте.

Линейка наших эмульгаторов с каждым годом увеличивается. И сейчас мы уже можем предложить нашим потребителям вполне конкурентоспособную химию.

Мы достаточно активно работаем с нашими дорожниками, которые занимаются этими технологиями.

С каждым годом увеличивается число дорожных компаний, сотрудничающих с нами, для которых мы индивидуально производим подборы компонентов для каждой технологии.

Нашей компании уже 25 лет, естественно, за это время мы и набили много шишек, и много чему научились. Если раньше мы в данных технологиях могли предложить только химию, то сейчас мы также оказываем техническое сопровождение, которое заключается не только в подборе рецептуры битумной эмульсии, а в полном подборе системы литой эмульсионно-минеральной смеси под определенные природно-климатические условия и условия эксплуатации. Также оказываем технологическое сопровождение при непосредственном устройстве слоев износа. Поэтому мы в любом случае активно занимаемся данными технологиями и занимаем свою нишу в данном сегменте.

Если раньше мы в данных технологиях могли предложить только химию, то сейчас мы также оказываем техническое сопровождение, которое заключается не только в подборе рецептуры битумной эмульсии, а в полном подборе системы литой эмульсионно-минеральной смеси под определенные природно-климатические условия и условия эксплуатации. Также оказываем технологическое сопровождение при непосредственном устройстве слоев износа. Поэтому мы в любом случае активно занимаемся данными технологиями и занимаем свою нишу в данном сегменте.

Кроме того, за это время у нас завязались достаточно хорошие взаимоотношения с зарубежными коллегами. И как результат — с этого года мы являемся партнерами компании BASF и представляем их линейку латексов для данных технологий на территории России.

Хорошо, а на ваш взгляд, чему надо уделить больше внимания при работе с данными технологиями?

Как уже упоминалось выше, мы говорим о достаточно капризных технологиях. И дорожники, которые начинают сейчас с ними работать, должны понимать, что приобретение дорогостоящей техники, покупка импортный химии не дает никакой гарантии, что уложенные слои износа по технологиям «Сларри Сил» или «Микросюрфейсинг» хорошо отслужат свой срок. Здесь в первую очередь необходимо понимание культуры работы с данными технологиями.

Здесь в первую очередь необходимо понимание культуры работы с данными технологиями.

Это технологии, которые очень чувствительны к небольшим изменениям. Например, изменились влажность воздуха, температура окружающей среды, немного изменился гранулометрический состав используемого каменного материала, изменился поставщик битума и т.д. Соответственно, все это закономерно влечет за собой корректировку рецептуры. То есть дорожники должны понимать, что нет одной универсальной рецептуры, как и нет универсального эмульгатора на все случаи жизни.

Устройство тонкослойного покрытия по технологии Микросюрфейсинг

Может быть тогда вы дадите какой-нибудь общий совет для дорожников, которые сейчас начинают заниматься данными технологиями.

Уважаемые дорожники, в первую очередь необходимо понимать, что для устройства качественного покрытия не получится просто взять «по-дружески» аналогичный рецепт у компании, которая работает с данными технологиями. Нужно помнить, что речь идет о технологиях, которые очень чувствительны казалось бы к незначительным изменениям (например, разные битумно-эмульсионные установки, разные машины для укладки литых эмульсионно-минеральных смесей, разные климатические зоны и т. д.) не говоря уже о том, что, как правило, используются разные битумы, химия, вода. Все это вносит свои коррективы. В связи с чем для каждого конкретного объекта подбирается индивидуальная рецептура литой эмульсионно-минеральной смеси.

д.) не говоря уже о том, что, как правило, используются разные битумы, химия, вода. Все это вносит свои коррективы. В связи с чем для каждого конкретного объекта подбирается индивидуальная рецептура литой эмульсионно-минеральной смеси.

Также дорожники должны учитывать, что не всегда возможно перенять опыт соседа по производству битумной эмульсии, если они работают на установках различного типа — циклического или поточного (in-line) действия, так как у них абсолютно разные скорости созревания водной фазы, а значит и эмульгаторы должны быть к этому адаптированы.

Еще один момент, на который стоит обратить внимание — это то, что для технологий по устройству холодного ресайклинга, также как и для технологий по устройству литых эмульсионно-минеральных смесей, используются медленнораспадающиеся битумные эмульсии. Но это эмульсии, у которых абсолютно разные характеристики и они не могут быть изготовлены с использованием одного и того же эмульгатора. Под каждый вид технологии существуют специально разработанные эмульгаторы.

Беседовала Евгения Николаева

Остались вопросы? Задайте их нам!

ООО «АМДОР» Санкт-Петербург,

(812) 412-15-58, mail[собака]amdor.ru

ООО «УРАЛХИМПЛАСТ-АМДОР»

Нижний Тагил, (3435) 34-61-61,

amdor[собака]ucp.ru

www.amdor.ru

Скачать полную версию статьи в PDF формате »

Вернуться назад

Шламы газонепроницаемые

После статьи моего коллеги Свейна Нормана о том, как миграция газа во время и после цементных работ может привести к катастрофической катастрофе, мы получили значительное количество вопросов о том, что мы бы рекомендовали, чтобы избежать развития такой печальной цепи событий. на другой буровой установке.

В этой статье из двух частей мы попытаемся охватить подходы к проектированию шламов для зональной изоляции перед газоносными коллекторами с возможностью естественного потока.

Для справки, статью Svein можно посмотреть здесь

Давайте начнем с того, что вспомним, что газ мигрирует по трем различным и хорошо дифференцированным путям:

- Каналы по затрубному пространству.

- Нарушение герметичности между цементом и обсадной колонной или пластом.

- Газ проникает в жидкую суспензию в результате недостаточного гидростатического давления или чрезмерной его потери во время гидратации цемента («Время перехода»).

Зная механизмы миграции газа, мы можем начать перечисление ключей для предотвращения и смягчения вторжения и миграции газа через затрубное пространство во время и после цементирования:

- Обеспечьте надлежащее удаление грязи.

- Предотвращение и противодействие механическим воздействиям.

- Разработайте «газонепроницаемую» суспензию без содержания свободной воды, усадки или регресса.

Удаление грязи

Тема, стоящая целой статьи, к которой мы вернемся в ближайшие недели, на данный момент достаточно, чтобы сказать, что при операции по цементированию с риском вторжения газа нельзя допускать попадания бурового раствора в скважину.Даже тонкая глинистая корка, приставшая к трубе или стенкам пласта, со временем высыхает и оставляет открытый путь для проникновения и миграции пластовых флюидов или газа.

В этой статье мы только упомянем, что для того, чтобы суспензия считалась подходящей для полного вытеснения отверстия, она должна удовлетворять определенным условиям по плотности и вязкости. Общее практическое правило состоит в том, что вытесняющая жидкость должна иметь плотность как минимум на 10% выше плотности вытесняемой жидкости; и оказывают давление трения на стенки ствола скважины, которое по крайней мере на 20% выше последнего.Таким образом, чтобы суспензия подходила для удаления бурового раствора, необходимо соблюдать иерархию плотностей и реологии.

Подробнее: Упрощенный подход к испытаниям цементного раствора перед каждой работой [из API10B2]

Механические напряжения.

Цемент – это материал, который, несмотря на свою значительную прочность на сжатие, показывает очень небольшую гибкость и поэтому может разрушиться под действием сил растяжения.

В своей статье Свейн объясняет, как цемент может пострадать «… Механические повреждения (…), вызванные напряжениями, связанными с изменениями давления, температурными изменениями, геомеханическими силами и т. Д.».Он также дает нам несколько примеров того, как это может происходить.

Д.».Он также дает нам несколько примеров того, как это может происходить.

Важный урок Свейна заключается в том, что инженеры, отвечающие за подготовку программ заканчивания и капитального ремонта, должны помнить об ограничениях затвердевшего цемента и избегать ненужного приложения давления к стволу скважины. Повышение давления в обсадной колонне (даже за счет вытеснения более тяжелыми жидкостями) создаст в трубе эффект «вздутия». Это приведет к приложению больших радиальных сил к цементному листу вне его, что может привести к его разрушению.Как вы можете видеть на следующем графике, перепада давления менее 1000 фунтов на квадратный дюйм достаточно для создания большего, чем требуется газа, растяжения для протекания за большинством размеров эксплуатационных обсадных труб.

В настоящее время, когда использование гидроразрыва пласта для раскрытия нетрадиционных ресурсов стало настолько широко распространенным, цемент в некоторых случаях должен выдерживать устьевое давление выше 10 000 фунтов на квадратный дюйм, что означает силы, значительно превышающие те, с которыми большинство цементов может справиться безопасно. Поставщики и операторы цементирования чаще используют цементы, которые считаются «гибкими» и способны лучше справляться с воздействием изменений температуры, механических нагрузок и т. Д.

Поставщики и операторы цементирования чаще используют цементы, которые считаются «гибкими» и способны лучше справляться с воздействием изменений температуры, механических нагрузок и т. Д.

В сегодняшней главе мы сосредоточимся только на механических отказах, которые связаны с двумя явлениями, более важными для обычных цементов: ретрогрессией и усадкой.

Правильное проектирование газонепроницаемой суспензии должно предотвратить первую и закрепить вторую.

Проектирование газонепроницаемой суспензии

Столкнувшись со сценарием миграции газа при цементных работах, вы должны учитывать следующие аспекты при разработке «газонепроницаемого» цементного раствора.

- Эффект ретрогрессии на цемент

- Противодействие естественной усадке цемента

- Нет бесплатной воды

- Низкие потери жидкости

- Быстрое проявление прочности геля и время схватывания под прямым углом.

- Пористость / проницаемость суспензии.

Возврат

Цемент (помимо незначительных количеств свободной извести, других оксидов и гипса) состоит из четырех основных соединений: силиката трикальция (C3S), силиката дикальция (C2S), алюмината трикальция (C3A) и алюмоферрита тетракальция (C4AF).

При смешивании с водой силикаты C3S и C2S (которые составляют до 80% цемента) образуют гидрат силиката кальция C3S2h4, также называемый гелем C-S-H, который составляет примерно 70% затвердевшего цемента и придает цементу прочность.

При температуре выше 110 ° C [230 ° F], в зависимости от соотношения кальция и силиката, гель C-S-H превращается в гидрат дикальцийсиликата (α-C2SH), соединение, которое является высококристаллическим и более плотным, чем C-S-H. В результате происходит усадка, нарушая целостность затвердевшего цемента и повышая его проницаемость. Это явление называется регрессом силы. Это изменение приведет к тому, что цемент станет хрупким и подверженным серьезным повреждениям из-за небольших повреждений. Обратное движение вызовет трещины в цементе, которые могут быть достаточно большими для прохождения газа.

Идея решения лежит в основе проблемы. Производство α-C2SH из геля CSH требует не только высоких температур, но и отношения C / S от 1,5 до 2,0. Образование α-C2SH и, следовательно, регрессивный эффект можно предотвратить, добавив 35-40% BWOC. кремнезем в цемент, который изменяет отношение C / S примерно до 0,8-1,0.

Образование α-C2SH и, следовательно, регрессивный эффект можно предотвратить, добавив 35-40% BWOC. кремнезем в цемент, который изменяет отношение C / S примерно до 0,8-1,0.

Гель C-S-H затем производит различные фазы силиката кальция (тоберморит, ксонолит и гиролит), которые все имеют низкую проницаемость и высокую прочность, что позволяет сохранить свойства цемента.

ПРИМЕЧАНИЕ: Возврат – это процесс, который происходит в застывшем цементе через несколько недель после его схватывания. Для всех соображений по этому поводу инженеры должны обращаться к статической температуре забоя скважины (BHST).

Усадка

Естественно, когда цемент схватывается, он уменьшает его объем на 4-6%, что может вызвать образование микрозвукового пространства, которое позволяет газу течь.

Более простой способ противодействовать этому явлению – добавить в цемент расширительные агенты для достижения объемного расширения 1% при определенной BHST.

Расширяющиеся цементы изменяют объем после некоторой степени начального затвердевания. Контролируемое расширение может помочь герметизировать микрокольца, улучшить сцепление и, следовательно, зональную изоляцию. Расширяющийся цемент будет сдерживаться обсадной колонной и пластом (когда он компетентен), поэтому после устранения пустот дальнейшее расширение преобразуется в уменьшение внутренней пористости цемента.

Контролируемое расширение может помочь герметизировать микрокольца, улучшить сцепление и, следовательно, зональную изоляцию. Расширяющийся цемент будет сдерживаться обсадной колонной и пластом (когда он компетентен), поэтому после устранения пустот дальнейшее расширение преобразуется в уменьшение внутренней пористости цемента.

Существует два основных метода стимулирования расширения портландцемента:

- Образование газа (внутри цемента) в результате химических реакций между щелочами в цементном растворе и добавленным алюминиевым порошком, которое вызывает расширение цемента.Объемное расширение зависит от давления и концентрации алюминиевого порошка. Этот метод эффективен при работе с газом на мелководье.

- Рост кристаллов, который основан на зарождении и росте определенных минеральных веществ в затвердевшей цементной матрице из-за:

- Образование кристаллов эттрингита, которые имеют больший объем, чем компоненты, из которых они образуются.

Через 2–3 недели возможно линейное расширение до 0,25%. При температуре выше 177 ° F (77 ° C) эттрингит превращается в более плотный гидрат сульфоалюмината кальция и гипс.Таким образом, при таких температурах не произойдет значительного расширения.

Через 2–3 недели возможно линейное расширение до 0,25%. При температуре выше 177 ° F (77 ° C) эттрингит превращается в более плотный гидрат сульфоалюмината кальция и гипс.Таким образом, при таких температурах не произойдет значительного расширения. - Солевые цементные системы, в которых расширение происходит из-за кристаллизации солей после схватывания цемента. Чем больше содержание соли, тем больше расширение. Может быть достигнуто расширение примерно на 0,3–0,4%.

- Более широко используемый метод – это использование оксида магния. Он гидратируется до гидроксида магния, который занимает больше места, обеспечивая таким образом расширяющую силу внутри цемента. Линейные разложения больше 1.5% может быть достигнуто. Системы требуют концентрации 0,25 – 1,0% BWOC. Это эффективно до температуры 550 ° F, но происходит слишком медленно при температуре ниже 140 ° F, чтобы быть практически полезным.

- Образование кристаллов эттрингита, которые имеют больший объем, чем компоненты, из которых они образуются.

Подробнее: Стандарты, которые необходимо знать при разработке цементного раствора для нефтяных скважин

Бесплатная вода

Концепция бесплатной воды уже рассматривалась в предыдущей статье. Но вкратце поясняется, что в горизонтальных секциях вода, которая отделяется от цементной матрицы во время процесса гидратации, оседает на вершине цементной колонны.В горизонтальных участках эта вода могла бы объединиться, превратившись в путь потока, который соединяет весь интервал и обеспечивает миграцию флюидов и газа.

Но вкратце поясняется, что в горизонтальных секциях вода, которая отделяется от цементной матрицы во время процесса гидратации, оседает на вершине цементной колонны.В горизонтальных участках эта вода могла бы объединиться, превратившись в путь потока, который соединяет весь интервал и обеспечивает миграцию флюидов и газа.

Проще говоря, свободная вода – это непроходимое условие для газонепроницаемой суспензии.

Подробнее: Упрощенный подход к испытаниям цемента перед каждой работой [из API10B2]

Поскольку мы намерены сократить длину наших сообщений в блоге до определенного предела, мы решили сохранить вместе три ключевых лабораторных теста для газонепроницаемой суспензии для работы на следующей неделе.Мы рассмотрим особые требования к водоотдаче в суспензии, сталкивающейся с миграцией газа, а также два теста исключительно для случаев, когда существует риск миграции газа: тесты на определение прочности геля и тесты на непроходимость миграции газа.

Увидимся на следующей неделе!

Произошла ошибка при установке пользовательского файла cookie

Этот сайт использует файлы cookie для повышения производительности. Если ваш браузер не принимает файлы cookie, вы не можете просматривать этот сайт.

Если ваш браузер не принимает файлы cookie, вы не можете просматривать этот сайт.

Настройка вашего браузера для приема файлов cookie

Существует множество причин, по которым cookie не может быть установлен правильно. Ниже приведены наиболее частые причины:

- В вашем браузере отключены файлы cookie. Вам необходимо сбросить настройки своего браузера, чтобы он принимал файлы cookie, или чтобы спросить вас, хотите ли вы принимать файлы cookie.

- Ваш браузер спрашивает вас, хотите ли вы принимать файлы cookie, и вы отказались. Чтобы принять файлы cookie с этого сайта, нажмите кнопку «Назад» и примите файлы cookie.

- Ваш браузер не поддерживает файлы cookie. Если вы подозреваете это, попробуйте другой браузер.

- Дата на вашем компьютере в прошлом. Если часы вашего компьютера показывают дату до 1 января 1970 г.,

браузер автоматически забудет файл cookie. Чтобы исправить это, установите правильное время и дату на своем компьютере.

- Вы установили приложение, которое отслеживает или блокирует установку файлов cookie. Вы должны отключить приложение при входе в систему или проконсультироваться с системным администратором.

Почему этому сайту требуются файлы cookie?

Этот сайт использует файлы cookie для повышения производительности, запоминая, что вы вошли в систему, когда переходите со страницы на страницу. Чтобы предоставить доступ без файлов cookie потребует, чтобы сайт создавал новый сеанс для каждой посещаемой страницы, что замедляет работу системы до неприемлемого уровня.

Что сохраняется в файле cookie?