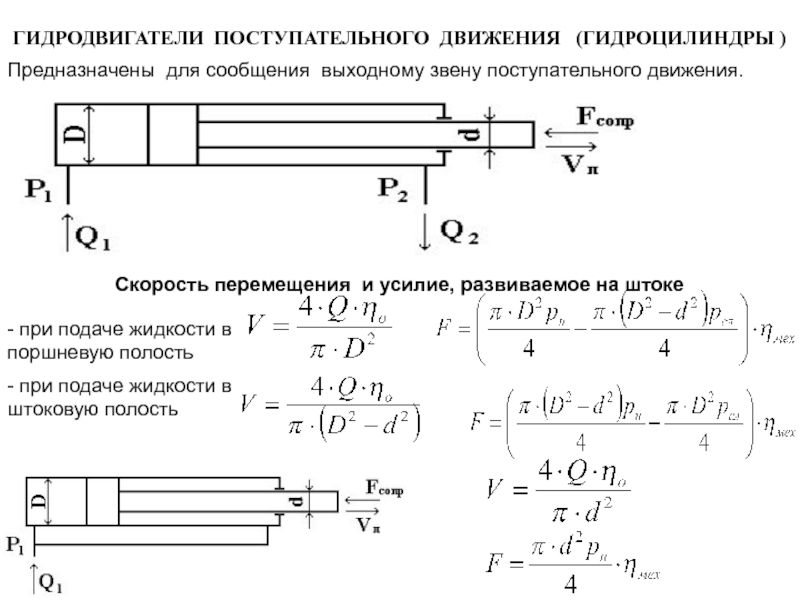

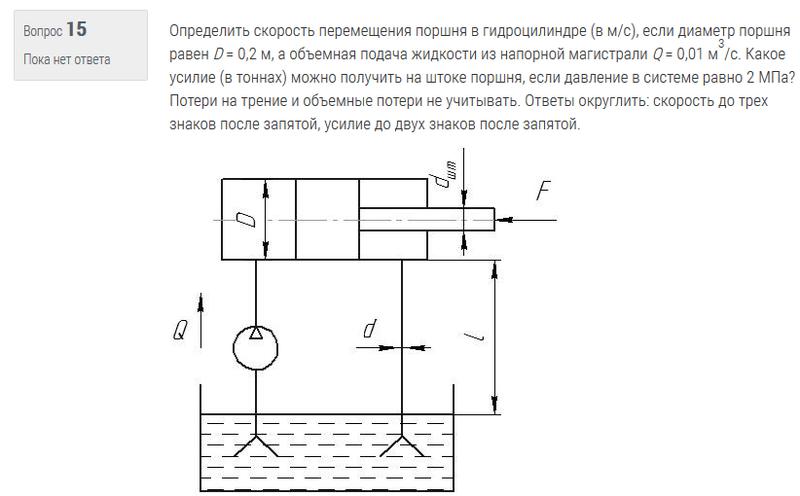

Скорость перемещения гидроцилиндра: Движущее усилие и скорость поршня гидроцилиндра

Движущее усилие и скорость поршня гидроцилиндра

28. Движущее усилие и скорость поршня гидроцилиндра

28.1. Предварительный расчет

Расчетное движущее усилие F на штоке, развиваемое давлением р жидкости на поршень (трением поршня и штока, а также противодавлением в нерабочей полости и силой инерции пренебрегаем), упрощенно определяется по формуле:

, Н

где S– рабочая (эффективная) площадь поршня.

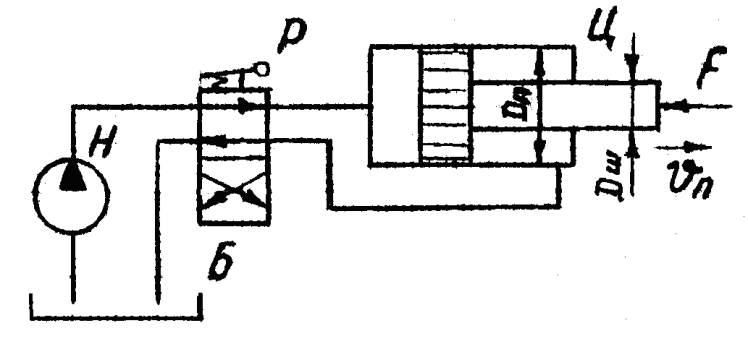

Рабочая площадь Sпоршня для одноштокового гидроцилиндра с двумя рабочими полостями (рис. 7.1, а) определяется по формулам:

― при подаче жидкости в поршневую полость:

,

― при подаче жидкости в штоковую полость:

, где D и d – диаметры поршня и штока.

При равной подаче жидкости в поршневую и штоковую полости, скорости перемещения подвижной части цилиндра будут определяться (без учета утечек жидкости) из уравнения расхода Q жидкости, поступающей в цилиндр по формулам

; , υп < υшт м/с.

28.2. Расчет движущего усилия с учетом сил инерции и трения

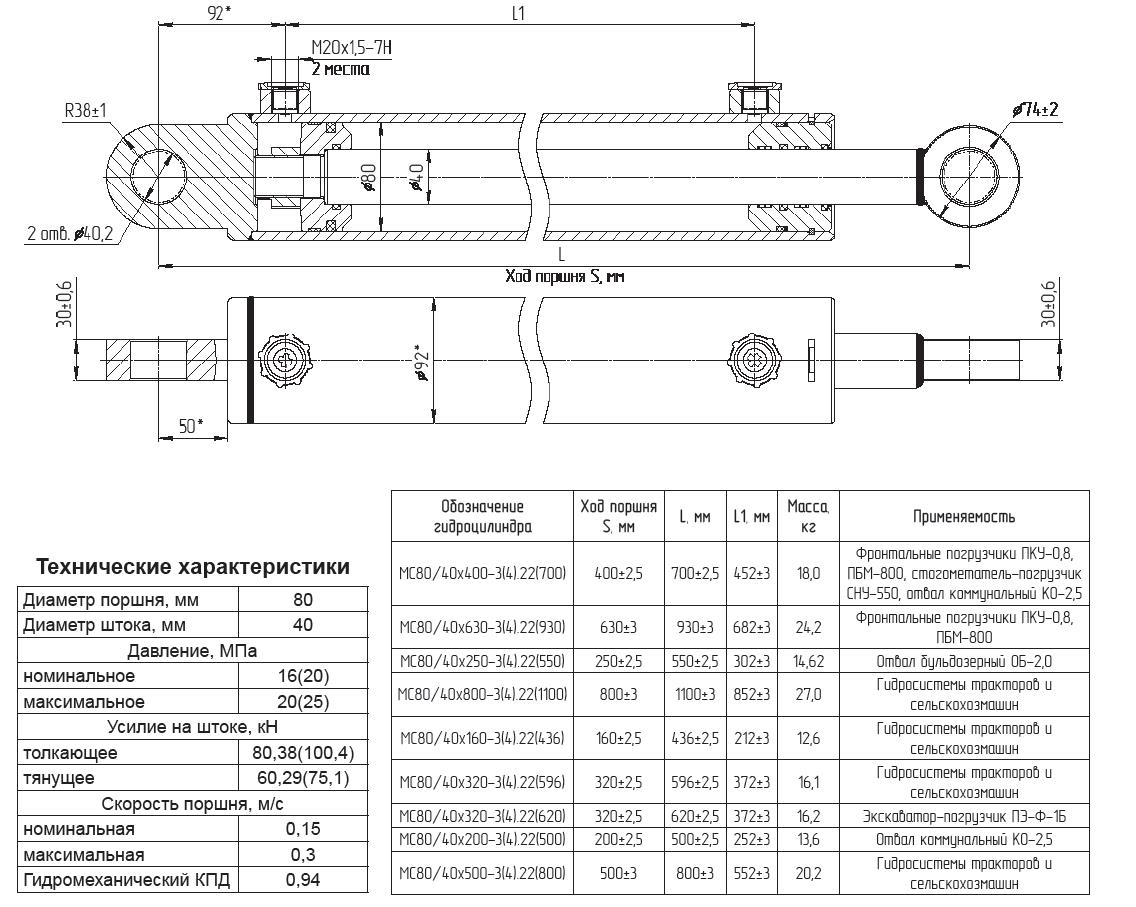

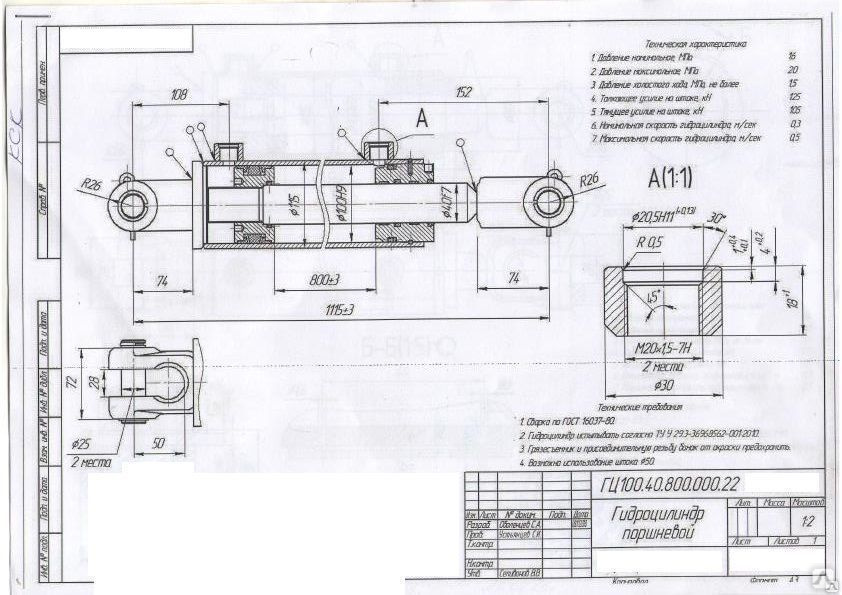

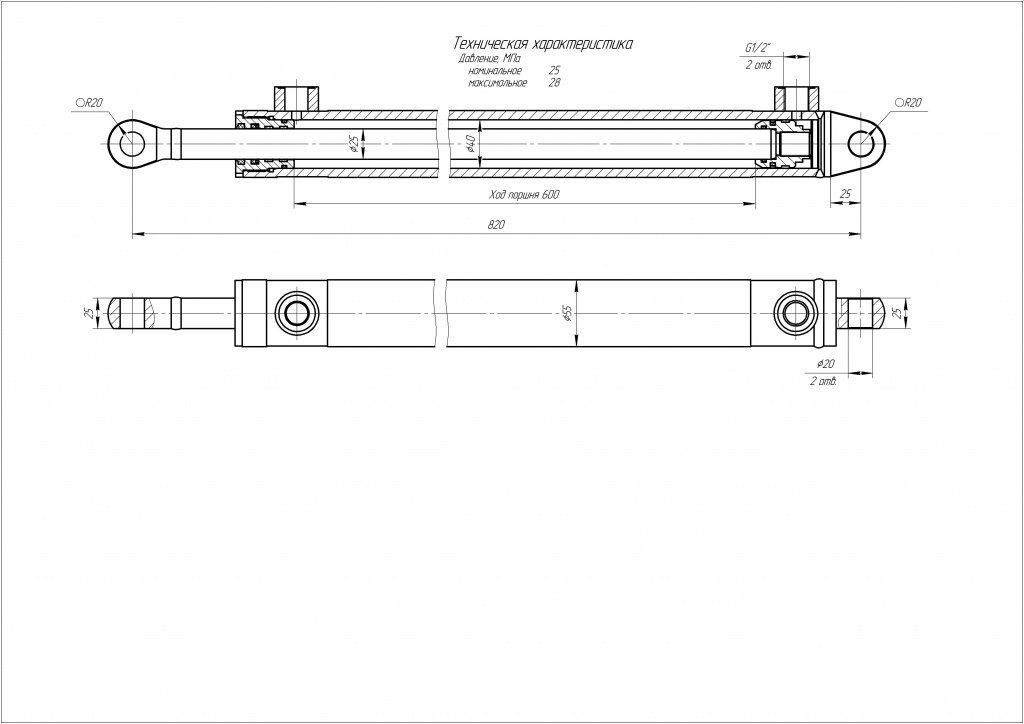

Рис. 7.2. – Расчетная схема гидроцилиндра

Согласно расчетной схеме рис. 7.2, условие равновесия поршня гидроцилиндра в период разгона с полезной нагрузкой до скорости установившегося движения определяется зависимостью:

Fст = F + Ff+ Fтp + Fин+ Fс

где Fст – расчетная (статическая) нагрузка, Н;

F – полезная нагрузка, приложенная к штоку цилиндра H;

Ff – сила трения подвижных частей гидроцилиндра, учитывается при горизонтальном расположении последнего, Н;

Fтp – сила трения, возникавшая в уплотнениях штока и поршня, H;

Fин – сила инерции движущихся масс, кинематически жестко связанных со штоком поршня, H;

Fс – сила противодавления, Н.

Расчетная сила Fст – является движущей силой, составной частью затраченной энергии в гидроцилиндре.

При движениипоршня вправо: , где D – диаметр цилиндра, м;

pн– давление рабочей жидкости в напорной полости цилиндра, Па.

Как показали исследования оптимальной величиной рабочего давления жидкости в гидроцилиндрах является давление 25…30 МПа, при котором реализуется наибольший экономический эффект: наименьшая металлоемкость и умеренные затраты на изготовление гидроцилиндров.

При движении поршня влево:

где d

Сила трения Ff состоит из силы трения покоя Ffп и силы трения движения Ffд, которые определяются по формулам:

и , где μ0 – коэффициент трения покоя μ0 = 0,15.

G – вес подвижных масс, кинематически жестко связанных со штоком поршня, Н.

μ – коэффициент трения движения; при низких скоростях (υ<0,05 м/с) и установившемся движении μ = 0,1…0,12; при больших скоростях (υ>0,05 м/с) и хорошей смазке μ =0,05…0,08.

Если в качестве уплотнений штока и поршня применены резиновые манжеты или же манжеты уменьшенного сечения, то сила трения, создаваемая этими уплотнениями, составляет величины:

и , где D и d – уплотнительные диаметры, м;

b – ширина уплотнения, м;

k – удельное трение; при работе на минеральном масле k = 0,22 МПа.

Если в поршне для уплотнения применены металлические кольца, то сила трения определяется по формуле:

, где b – ширина кольца, м;

pк = 0,09…0,1 МПа – давление кольца на внутренней поверхности цилиндра;

f1 – коэффициент трения: при установившемся движении f1 =0,07, при разгоне f1 = 0,15).

Сила инерции Fин определяется по формуле:

где m – масса подвижных, частей, кг;

a – ускорение м/с2;

υcp – средняя скорость в момент разгона, м/с;

lp – путь, пройденный поршнем в период разгона, м;

Задаваясь общим временем перемещения поршня гидроцилиндра t и пройденным им расстоянием (ходом) l определяет среднюю скорость:

, где

Общее время для перемещения поршня tсоставит величину

t = tp + ty +tт, где tp, ty,tт – время, затрачиваемое на разгон, установившееся движение и торможение, определяются по формулам

, ,

где ly,lт – путь, пройденный поршнем в период установившегося движения и торможения.

Сила противодавления рабочей жидкости Fс определяется давлением рабочей жидкости в полости слива pc.

При движениипоршня вправо : .

При движении поршня влево: .

28.3. КПД гидроцилиндров

Пусковой КПД гидроцилиндра представляет собой отношение полезной нагрузки к расчетной Fст:

.

Величиной пускового КПД ηп оцениваются

затраты мощности при пуске и разгоне подвижных масс гидроцилиндра.

Эффективность работы гидроцилиндров может оцениваться по величине его полного КПД:

, где Nпол и Nзатр – мощность, отведенная от силового цилиндра и подведенная к нему;

– реальная скорость поршня;

Qт – подача рабочей жидкости на входе в гидроцилиндр;

pн – давление рабочей жидкости в напорной полости силового цилиндра.

Общий КПД гидроцилиндра может бить также вычислен по зависимости:

где = 0,85…0,97– механический КПД гидроцилиндра, которым учитываются потери мощности от трения движущихся масс; величина его зависит от конструкции гидроцилиндра и уплотнений и, прежде всего,, от качества обработки сопрягаемых деталей

– объемный КПД гидроцилиндра, которой определяется объемными потерями мощности (отношение действительной к теоретической расчетной скорости поршня).

Гидроцилиндры Регулирование скорости – Справочник химика 21

Ротор осадительных центрифуг — сплошной сварной. У этих центрифуг в отличие от фильтрующих имеется механизм отвода осветленной жидкости, состоящий из отводящей трубы с силовым гидроцилиндром и дросселем для регулирования скорости поворота отводящей трубы. [c.407]

У этих центрифуг в отличие от фильтрующих имеется механизм отвода осветленной жидкости, состоящий из отводящей трубы с силовым гидроцилиндром и дросселем для регулирования скорости поворота отводящей трубы. [c.407]Чаще всего для машинного регулирования скорости в гидроприводах используют регулируемые насосы и нерегулируемые гидродвигатели (гидромоторы или гидроцилиндры). Известно [c.71]

Регулятор расхода, подключенный к одной из полостей гидроцилиндра, обеспечивает стабилизацию скорости движения его выходного звена. На рис. 15.4 показана схема такой системы регулирования скорости исполнительного гидродвигателя. [c.449]

Анализ этих формул показывает, что изменение (регулирование) скорости (У или Пг) выходного звена объемного гидропривода возможно, если управлять величиной расхода 0, поступающего в гидродвигатель, либо при использовании регулируемого гидромотора за счет изменения его рабочего объема Последний способ в гидроприводах поступательного движения не используется, так как не существует гидроцилиндров с регулируемой эффективной площадью поршня 5 . [c.196]

[c.196]

На рис. 7.5 приведена принципиальная схема гидропривода с дроссельным регулированием скорости при последовательном включении дросселя 5 на входе в гидродвигатель (гидроцилиндр 4). [c.200]

Следует отметить, что гидропривод с дросселем 5 на входе в гидродвигатель 4 (рис. 7.5), так же как и гидропривод с параллельным включением дросселя, допускает регулирование скорости выходного звена только при нагрузке на нем, направленной против движения. При помогающей нагрузке (совпадающей по направлению со скоростью движения поршня) может даже произойти отрыв поршня от рабочей жидкости в гидроцилиндре. Вероятность этого особенно высока, если произошло перекрытие дросселя, а поршень продолжает движение под действием сил инерции. [c.201]

На рис. 7.12 приведена схема гидропривода с объемно-дроссельным регулированием скорости движения поршня гидроцилиндра 4 при последовательном включении гидродросселя 5 на выходе из гидроцилиндра. [c.207]

[c.207]

При этом насосная установка решает ту же задачу, что и насосная установка, состоящая из нерегулируемого насоса и переливного клапана, в гидроприводе, схема которого приведена на рис. 1.1,а. Следовательно, закон регулирования скорости движения поршня гидроцилиндра 4 в рассматриваемом гидроприводе можно описать уравнением (7.8). [c.208]

Дроссель (рис. П-52) предназначен для регулирования скорости движения механизма среза (движение должно быть медленным при подводе ножа к продукту и быстрым при выводе ножа из ротора центрифуги). Он устанавливается на трубопроводе, подводящем масло к нижней полости гидроцилиндра механизма среза. [c.95]

Регулирование скорости перемещения поршня в гидроцилиндре осуществляется объемным, дроссельным или комбинированным способом. [c.198]

В отстойных центрифугах типа ОГН на крышке кожуха установлен механизм отвода осветленной жидкости, состоящий из отводящей поворотной трубы, которая соединена рычажной системой с гидроцилиндром, и дросселя, служащего для регулирования скорости поворота отводящей трубы.

Шнек, находящийся в начале процесса в крайнем переднем положении, при работе под давлением резиновой смеси в мундштуке и литьевой камере отходит назад. При вращении шнека смесь подается в форму, а для регулирования скорости подачи материала задается определенный подпор давления в инжекционном цилиндре. Для этого применяется дроссель, регулирующий объемную скорость вытекания масла из гидроцилиндра под давлением резиновой смеси на шнек, либо напорный клапан, создающий определенное давление в гидроцилиндре. В последнем случае более четко фиксируется подпор. Теоретически подпор (особенно при полностью закрытом дросселе) может быть очень высоким, однако повышение его неизбежно вызывает резкое увеличение температуры смеси в витках шнека и в литьевой камере, что приводит к подвулканизации смеси. Подпор зависит от конфигурации рабочей полости в форме, размеров литьевых каналов (т. е. от гидравлического сопротивления формы), от вязкотекучих и вулканизационных свойств перерабатываемой резиновой смеси и температуры формы.

После того как шнек переместится в определенное положение, [c.91]

После того как шнек переместится в определенное положение, [c.91]В отличие от фильтрующих, у осадительных центрифуг имеется механизм отвода фугата из ротора, состоящий из черпающей трубки с силовым гидроцилиндром, снабженным дросселем для регулирования скорости ввода трубки в ротор. У осадительных центрифуг нет клапанов промывки и регенерации, а также разделительных клапанов. [c.144]

Объемный способ регулирования скорости гидродвигателей заключается в применении регулируемых насосов и гидроцилиндров. Объемным этот способ называют потому, что регулирование скорости осуществляется путем изменения рабочих объемов насо- [c.241]

Используя регулирующую и направляющую аппаратуру и применив один из известных способов регулирования скорости, можно создавать различные приводы, выполняющие необходимые условия работы. На рис. 2.124 показан привод, обеспечивающий жесткую остановку гидродвигателя с использованием гидрозамка 3. При включении распределителя 5 с помощью электромагнитов Э1 я Э2 в левую или правую позицию жидкость своим потоком открывает гидрозамок, и совершается ход гидроцилиндра 4 влево или вправо со скоростью, определяемой открытием дросселя 6, подсоединенного на выходе гидроцилиндра. При включении распределителя 5в среднюю позицию (оба электромагнита Э1 и Э2 [c.246]

При включении распределителя 5 с помощью электромагнитов Э1 я Э2 в левую или правую позицию жидкость своим потоком открывает гидрозамок, и совершается ход гидроцилиндра 4 влево или вправо со скоростью, определяемой открытием дросселя 6, подсоединенного на выходе гидроцилиндра. При включении распределителя 5в среднюю позицию (оба электромагнита Э1 и Э2 [c.246]

Кроме того, в конструкции пресса должна быть предусмотрена система регулирования скорости и давления смыкания пресса, что важно для тех прессов, где связующее вводится локально и пропитывает наполнитель в процессе смыкания формы. Практически регулирование скорости осуществляется за счет изменения по специальной программе производительности насоса, подающего масло в цилиндр. В простейшем случае регулирование скорости смыкания достигается с помощью лекальной линейки, установленной на подвижной плите пресса и обкатываемой роликом механизма, изменяющего производительность насоса. Производительность насоса, а следовательно, и скорость смыкания может изменяться за счет изменения величины противодавления прессуемого материала при смыкании формы. В этом случае датчик на гидросистеме, связанной с рабочей полостью гидроцилиндра воздействует на механизм регулирования производительности. [c.38]

В этом случае датчик на гидросистеме, связанной с рабочей полостью гидроцилиндра воздействует на механизм регулирования производительности. [c.38]

Ротор осадительных центрифуг типа ОГН сплошной сварной. Конструкцией этих центрифуг, в отличие от фильтрующих, предусмотрен механизм отвода осветленной жидкости, состоящий из отводящей трубы с силовым гидроцилиндром и дросселем для регулирования скорости поворота отводящей трубы. У осадительных центрифуг отсутствуют разделительные клапаны, а также клапаны промывки и регенерации. [c.34]

В гидропередачах дроссельного регулирования частота враще-. ния нерегулируемого гидромотора, питаемого от насоса постоянной подачи или иного источника, регулируется дроссельными устройствами, устанавливаемыми обычно на входе или на выходе рабочей жидкости из гидромотора. Дроссель представляет собой местное гидравлическое сопротивление, устанавливаемое на пути течения жидкости для ограничения (регулирования) ее расхода или создания сопротивления (перепада давления). В гидроприводах дроссели применяют главным образом для регулирования скорости выходного звена гидродвигателей прямолинейного движения (штока силовых гидроцилиндров) или частоты вращения вала гидромоторов. [c.430]

В гидроприводах дроссели применяют главным образом для регулирования скорости выходного звена гидродвигателей прямолинейного движения (штока силовых гидроцилиндров) или частоты вращения вала гидромоторов. [c.430]

Регулирование скорости гидроцилиндра [c.499]

Пример. Рассчитать усилие R на штоке гидроцилиндра и скорость v его перемещ,ения при дроссельном регулировании. Сечение регулирующего дросселя /др = 3 мм давление в напорной магистрали р = 12 МПа (120 кгс/см ) (объемные и механические потери и давление в сливной магистрали не учитываем). Рабочая площадь поршня F = 25 см коэффициент расхода дросселя х = 0,7, удельный вес жидкости у = 0,85 гс/см . [c.501]

Принципиальная схема гидравлической передачи с центробежным регулятором скорости приведена на рис. 3.63, а. При изменении (рассогласовании) выходной скорости гидромотора, связанный с ним центробежный регулятор 1 воздействует на распределительный золотник 2, который подавая жидкость в гидроцилиндр 3 механизма регулирования производительности (угла наклона диска 4) насоса, устраняет рассогласование, поддерживая тем самым заданную выходную скорость передачи постоянной. [c.416]

[c.416]

Для того чтобы обеспечивался необходимый приток энергоносителя к двигателю при разных нагрузках, задвижка должна занимать разные положения. Соответственно разные установившиеся положения должен иметь и поршень 7 гидроцилиндра. Однако при всех установившихся положениях поршня гидроцилиндра золотник будет находиться в нейтральном положении. Следовательно, равновесное положение точки Е рычага ВЕС должно быть неизменным. Точка С этого рычага вместе со штоком поршня гидроцилиндра может занимать разные положения, в связи с чем процесс регулирования закончится при той угловой скорости вала двигателя, при которой муфта центробежного маятника (точка А) займет согласованное с точками и О положение. По схеме регулятора легко проследить, что при больших открытиях задвижки установившаяся угловая скорость вала двигателя будет меньше, чем при малых открытиях задвижки. Если построить зависимость установившейся угловой скорости вала двигателя от открытия задвижки, то получим статическую характеристику 1 (рис.

1.5, б). Предположим, что в точке Р отключена обратная связь 6 и этот конец рычага закреплен на внешней опоре. Теперь золотник может занимать нейтральное положение при любом положении задвижки 9 и одном и том же положении муфты центробежного маятника, поэтому регулятор имеет возможность поддерживать одну и ту же постоянную угловую скорость вала двигателя при любом открытии задвижки (статическая характеристика 2 на рис. 1.5, б). [c.20]

1.5, б). Предположим, что в точке Р отключена обратная связь 6 и этот конец рычага закреплен на внешней опоре. Теперь золотник может занимать нейтральное положение при любом положении задвижки 9 и одном и том же положении муфты центробежного маятника, поэтому регулятор имеет возможность поддерживать одну и ту же постоянную угловую скорость вала двигателя при любом открытии задвижки (статическая характеристика 2 на рис. 1.5, б). [c.20] Исследование кинетики засоряемости фильтровальных тканей. На автоматизированной установке для исследования кинетики засоряемости фильтровальных тканей при использовании незначительных объемов суспензии можно провести многократное фильтрование, моделируя съем осадка с ткани в условиях патронного, листового фильтров (обратным током фильтрата),. ФПАКМа, механизированного друк-фильтра (ножом) и одновременно построить кривую кинетики накопления фильтрата. На этой установке можно за несколько часов получить надежные данные о реальной скорости фильтрования суспензии через один и тот же образец ткани после сотен циклов фильтрования. Установка (рис. 4-7) состоит из суспензатора 1 с мешалкой 4 и рубашкой для термостатирования суспензий. В корпусе суспензатора размещены съемный фильтровальный элемент 5, нож 6 для съема осадка, приводимый в движение пневмоприводом 7. В состав установки входят распределительный клапан 13 и сборник фильтрата 15. Фильтровальный элемент может располагаться горизонтально или вертикально. Сборник фильтрата 15 представляет собой гидроцилиндр с поршнем, на крышке которого закреплено приспособление 14 для замера объема фильтрата. Система автоматического регулирования состоит из пульта управления 10 с релейной схемой и командного устройства, состоящего из распределительного клапана 13, кнопочных выключателей КВ1—КВ5 и клапанов с электромагнитным приводом ЭК1—ЭК5. Запись кинетики процесса фильтрования осуществляется на вторичном приборе 12. Датчиком для измерения [c.191]

Установка (рис. 4-7) состоит из суспензатора 1 с мешалкой 4 и рубашкой для термостатирования суспензий. В корпусе суспензатора размещены съемный фильтровальный элемент 5, нож 6 для съема осадка, приводимый в движение пневмоприводом 7. В состав установки входят распределительный клапан 13 и сборник фильтрата 15. Фильтровальный элемент может располагаться горизонтально или вертикально. Сборник фильтрата 15 представляет собой гидроцилиндр с поршнем, на крышке которого закреплено приспособление 14 для замера объема фильтрата. Система автоматического регулирования состоит из пульта управления 10 с релейной схемой и командного устройства, состоящего из распределительного клапана 13, кнопочных выключателей КВ1—КВ5 и клапанов с электромагнитным приводом ЭК1—ЭК5. Запись кинетики процесса фильтрования осуществляется на вторичном приборе 12. Датчиком для измерения [c.191]

Технологические параметры при впрыске температура расплава на входе в форму, скорость заполнения и время полного заполнения формы. Эти параметры процесса сильно зависят от конфигурации изделия, размеров и формы литникового канала. Изменение их возможно путем регулирования температуры формы, давления в гидроцилиндре впрыска и скорости осевого перемещения шнека (времени впрыска). [c.115]

Эти параметры процесса сильно зависят от конфигурации изделия, размеров и формы литникового канала. Изменение их возможно путем регулирования температуры формы, давления в гидроцилиндре впрыска и скорости осевого перемещения шнека (времени впрыска). [c.115]

Распространены механизмы регулирования с гидравлическим приводом регулируемого элемента. Если требуется обеспечить реверс насоса или движение в одном направлении при двух скоростях, либо движение в двух направлениях с одной скоростью перемещения в каждом направлении, применяют гидравлические устройства с двумя гидроцилиндрами 1 (рис, 152, а), которые в большинстве случаев размещаются в корпусе насоса. Ход поршней ограничивается механическим ограничителем 3. Для управления гидроцилиндрами обычно применяют электромагнитные распределители 2. В случае необходимости установки и фиксации регулируемого элемента в промежуточном положении (обычно нулевой подачей) применяется схема с тандем-цилиндрами, приведенная на рис, 152, б. Для установки в указанное положение жидкость подводится в оба внешних цилиндра, поршеньки 4 которых фиксируют регулируемый элемент в соответствующем положении, [c.383]

Для установки в указанное положение жидкость подводится в оба внешних цилиндра, поршеньки 4 которых фиксируют регулируемый элемент в соответствующем положении, [c.383]

Одна из возможных схем подобных демпферов простейшего типа представлена на рис. 213, а. Поршень 4 снабжен цилиндрическим выступом 3 (с одной или с обеих его сторон), который перед концом хода поршня входит в камеру 6, запирая тем самым в сливной полости 5 гидроцилиндра некоторый объем жидкости. Нетрудно видеть, что скорость дальнейшего движения поршня 4 будет ограничена, поскольку блокированная (запертая) в полости 5 цилиндра жидкость должна быть выдавлена через дроссель 1 и через узкую радиальную щель (зазор), образованную выступом 3 и стенками камеры 6. В результате в этой полости создается противодавление, препятствующее движению поршня. С помощью дросселя / осуществляют регулирование эффективности демпфирования. [c.505]

Дроссель представляет собой местное гидравлическое сопротивление, устанавливаемое на пути течения жидкости для ограничения (регулирования) ее расхода или создания сопротивления (перепада давления). В гидроп)шводах они применяются главным образом для регулирования скорости выходного звена гидродвигателей прямолинейного движения (штока силовых гидроцилиндров) или числа оборотов вала гидромоторов. [c.439]

В гидроп)шводах они применяются главным образом для регулирования скорости выходного звена гидродвигателей прямолинейного движения (штока силовых гидроцилиндров) или числа оборотов вала гидромоторов. [c.439]

Кр 1 > о и статические характеристи ки привода определяются уравнением (13.92), согласно которому расход жидкости через золотник при одном и том жетоке управления будет изменяться с изменением перепада /з, давления в гидроцилиндре. Скорость движения порш1Ня гидроцилиндра также будет зависеть от действующей на шток нагрузки (сплошные линии на рис. 13.19). В отличие от привода, не имеющего обратной связи по расходу жидкости, в рассматриваемом приводе можно достичь меньшего изменения скорости поршня гидроцилиндра с изменением нагрузки. Объясняется это тем, что благодаря действию дополнительной обратной связи по расходу жидкости смещение золотника от нейтрали увеличивается или уменьшается и соответственно производится регулирование скорости движения поршня гидроцилиндра при постоянном токе управления. [c.405]

[c.405]

Максимапьное значение помогающей нагрузки F , до которой возможно регулирование скорости движения поршня гидроцилиндра, ограничено давлением настройки предохранительного клапана 7, включенного параллельно регулируемому гидродросселю 5. [c.203]

Агрегаты фирмы Бран-Люббе . Фирма Бран-Люббе комплектует свои агрегаты из следующих автономных узлов электродвигателя, привода бесступенчатого регулирования скорости (иногда два эти узла объединяются в один), насосных приводных секций и гидроцилиндров. [c.189]

Гидравлический привод (рис. 2.126) осушествляет раздельное регулирование скорости гидродвигателя при движении в обе стороны. Скорость движения поршня гидроцилиндра 3 с двусторонним штоком регулируется дросселем 8. Поршень гидроцилиндра 3 будет двигаться влево и вправо с одной скоростью V. Остановка поршня возможна в любом месте при переключении распределителя 2 в среднее положение (электромагниты Э1 и. 92должны быть в этом случае выключены). Поршень гидроцилиндра 4 с односторонним штоком может двигаться в обе стороны с разными скоростями г 1 и VI благодаря различной настройке дросселей аппаратов 248 [c.248]

Поршень гидроцилиндра 4 с односторонним штоком может двигаться в обе стороны с разными скоростями г 1 и VI благодаря различной настройке дросселей аппаратов 248 [c.248]

На рис. 147 показана принципиальная схема регулирования скорости поршня гидроцилиндра путем изменения рабочего объема аксиально-поршневого иасоса. При изменении угла у наклона оси шайбы относительно оси блока изменяется ход /г поршней и, соответственно, скорость и направление движения гидродвига- [c.381]

На основе схемы последнего многокамерного гидроцилиндра могут быть построены автоматические системы электрогидра-влического дискретного регулирования скорости гидромеханизмов. [c.514]

На рис. 214, в представлена схема одной из возможных дискретных систем с двумя подобными многокамерными гидроцилиндрами 7 и 9, порщни которых находятся на общем щтоке 8, связанным с нагрузкой. Регулирование скорости выходного звена гидромеханизма достигается подключением к питающему насосу с постоянной подачей, соответствующей комбинации камер (полостей) гидроцилиндров 7 и 9, имеющих различные объемы. Эти подключения осуществляются электромагнитными золотниками 10, управляемыми по заданной программе с помощью блока управления. Путем соответствующих комбинаций этих камер представляется возможным изменять в широких пределах текущую скорость выходного звена (штока 8) и осуществлять любой характер его движения — от разрывного до непрерывного. [c.514]

Эти подключения осуществляются электромагнитными золотниками 10, управляемыми по заданной программе с помощью блока управления. Путем соответствующих комбинаций этих камер представляется возможным изменять в широких пределах текущую скорость выходного звена (штока 8) и осуществлять любой характер его движения — от разрывного до непрерывного. [c.514]

Контрольно-регулирующие устройства. Контрольно-регули-рующие устройства предназначаются для контроля и регулирования скорости движения поршня в гидроцилиндре и регулирования давления масла в гидросистеме. [c.321]

Для расчета любой системы необходимо прежде всего составить математическое описание протекающих в ней физических процессов, т. е. получить математическую модель системы. При этом в системе могут быть предварительно выделены более простые подсистемы или элементы в соответствии с их функциональным назначением. Например, в системе автоматического регулирования угловой скорости вала двигателя (см. рис. Iv5) можно выделить следующие функциональные элементы чувствительный элемент (центробежный регулятор), усилитель и исполнительный элемент (золотник вместе с гидроцилиндром), обратная связь регулятора, регулируемый объект (двигатель, задвижка, нагружающая двигатель машина). В ряде случаев более целесообразным оказывается разделение системы на составные части не по функциональному признаку элементов, а по физическим процессам. Например, могут быть Е ыделены элементы или группа элементов, в которых протекают гидромеханические процессы, и группа элементов с электрическими процессами. Иногда удобно такие процессы, в свою очередь, представить в виде совокупности процессов, каждый из которых имеет более простое математическое описание. При любом из указанных подходов используют величины двух видов. К первому виду величин относятся зависимые от времени переменные, которые являются своего рода координатами, определяющими в обобщенном смысле этого понятия движение системы. Такими величинами могут быть перемещения деталей, давления и расходы жидкости или газа, сила и напряжение электрического тока, температуры каких-либо тел или сред и др.

рис. Iv5) можно выделить следующие функциональные элементы чувствительный элемент (центробежный регулятор), усилитель и исполнительный элемент (золотник вместе с гидроцилиндром), обратная связь регулятора, регулируемый объект (двигатель, задвижка, нагружающая двигатель машина). В ряде случаев более целесообразным оказывается разделение системы на составные части не по функциональному признаку элементов, а по физическим процессам. Например, могут быть Е ыделены элементы или группа элементов, в которых протекают гидромеханические процессы, и группа элементов с электрическими процессами. Иногда удобно такие процессы, в свою очередь, представить в виде совокупности процессов, каждый из которых имеет более простое математическое описание. При любом из указанных подходов используют величины двух видов. К первому виду величин относятся зависимые от времени переменные, которые являются своего рода координатами, определяющими в обобщенном смысле этого понятия движение системы. Такими величинами могут быть перемещения деталей, давления и расходы жидкости или газа, сила и напряжение электрического тока, температуры каких-либо тел или сред и др. [c.26]

[c.26]

На рис. 14.8, а приведена схема электрогидравлического следящего привода с объемным регулированием, в силовую часть которого входят насос 1 с приводом от электродвигателя 2 и гидромотор 3. Вал гидромотора через редуктор соединен с управляемым объектом 4. Вместо гидромотора может быть применен гидроцилиндр. В этом случс1е редуктор не используется. С валом гидромотора соединен также электрический датчик 5 обратной связи, напряжение на выходе которого изменяется пропорционально углу поворота вала гидромотора. Кроме этого датчика может еще устанавливаться электрический датчик угловой скорости вала. Сигнал ОТ датчика обратной связи поступает на вход усилителя 6, к выходу которого подключен электромеханический преобразователь 7, управляющий заслонкой гидравлического усилителя с золотником 8. Этот золотник, в свою очередь, управляет гидроцилинд- [c.434]

При движении поршня гидроцилиидра объем Уо изменяется, поэтому данная система является нестационарной. Применяя метод замороженных коэффициентов (см. параграф 4.6), можно исследовать систему как стационарную. Если, кроме того, ограничиться малыми отклонениями переменных,то,используя передаточную функцию (15.46) и преобразованные по Лапласу уравнения (15.47), (15.48), получим структурную схему, изображенную на рис. 15.5. Указанные на этой схеме величины Р (з), р (я), р (з), Ушт (з), (з) являются изображениями малых отклонений внешней силы, давлений в полостях гидроцилиндра, скорости выходного звена и расхода жидкосги. Устойчивость системы и качество регулирования проверяются описанными выше методами, причем следует иметь в виду, что расчеты должны быть выполнены для ряда значений Уд. [c.450]

Применяя метод замороженных коэффициентов (см. параграф 4.6), можно исследовать систему как стационарную. Если, кроме того, ограничиться малыми отклонениями переменных,то,используя передаточную функцию (15.46) и преобразованные по Лапласу уравнения (15.47), (15.48), получим структурную схему, изображенную на рис. 15.5. Указанные на этой схеме величины Р (з), р (я), р (з), Ушт (з), (з) являются изображениями малых отклонений внешней силы, давлений в полостях гидроцилиндра, скорости выходного звена и расхода жидкосги. Устойчивость системы и качество регулирования проверяются описанными выше методами, причем следует иметь в виду, что расчеты должны быть выполнены для ряда значений Уд. [c.450]

Каждый агрегат состоит из цепного вариатора скорости ВЦ с диапазоном регулирования 1 6, зубчатого конического редуктора и секций механизма регулирования гидроцилиндров, состоящих из червячных редукторов и механизмов изменения длины хода ллунжеров гидроцилиндров. [c. 28]

28]

Принципиальная схема гидропередачи с центробежным регулятором скорости приведена на рис. 187. Передача состонг из насоса 5, устанавливаемого на авиационном двигателе, и гидромотора 6, вал которого соединен с приводимым электрогенератором (нагрузкой). При изменении выходной скорости гидромотора связанный с ним центробежный регулятор I воздействует на распределительный золотник 2, который, подавая жидкость в гидроцилиндр 3 механизма регулирования подачи (угла наклона диска 4) насоса, устраняет рассогласование, поддерживая теи самым выходную скорость постоянной. [c.449]

Дроссельное регулирование скорости – Технарь

С помощью дроссельного регулирования обеспечивается ручное или автоматическое изменение подачи жидкости и соответственно скорости гидродвигателя. Частота вращения нерегулируемого гидромотора, питаемого от нерегулируемого насоса, регулируется дросселями, устанавливаемыми на входе или выходе рабочей жидкости из гидромотора. Дроссель представляет собой местное гидравлическое сопротивление, устанавливаемое на пути течения жидкости для ограничения (регулирования) ее потока путем создания сопротивления (перепада давления.) В гидроприводах дроссели применяют главным образом для регулирования скорости выходного звена гидродвигателей прямолинейного движения (силовых гидроцилиндров) или частоты вращения вала гидромоторов.

Дроссель представляет собой местное гидравлическое сопротивление, устанавливаемое на пути течения жидкости для ограничения (регулирования) ее потока путем создания сопротивления (перепада давления.) В гидроприводах дроссели применяют главным образом для регулирования скорости выходного звена гидродвигателей прямолинейного движения (силовых гидроцилиндров) или частоты вращения вала гидромоторов.

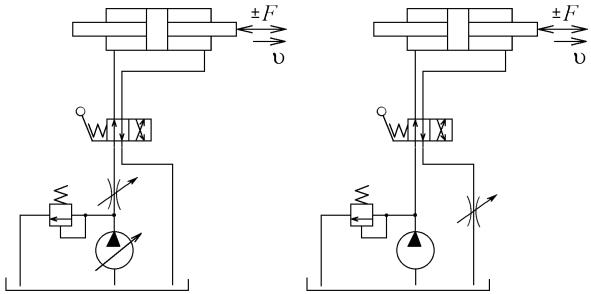

Способы включения дросселя в гидропривод: на входе (рис. 121, а) —дроссель установлен перед гидродвигателем на напорной гидролинии; на выходе (рис. 121, б) — дроссель установлен на сливной гидролинии, после гидродвигателя; на ответвлении (рис. 121, в) —дроссель расположен на напорной гидролинии параллельно гидродвигателю. При всех способах дроссельного регулирования часть жидкости, подаваемой насосом, отводится в сливную гидролинию, не совершая полезной работы.

Гидроприводы с дроссельным регулированием выполняются по двум схемам: с постоянным потоком жидкости и с постоянным давлением. Схема с постоянным давлением применяется в системах с автоматическим регулированием. Использование этой схемы дает возможность одновременной работы нескольких гидродвигателей от одного насоса независимо от внешней нагрузки каждого из гидродвигателей. При работе гидропривода с регулируемым насосом в схеме нет дополнительных устройств, а при работе с нерегулируемым насосом в систему устанавливается переливной гидроклапан, который непрерывно, перепуская часть рабочей жидкости во время работы, поддерживает заданное давление. Рассмотрим более подробно способы включения дросселя в схемах с постоянным потоком.

Схема с постоянным давлением применяется в системах с автоматическим регулированием. Использование этой схемы дает возможность одновременной работы нескольких гидродвигателей от одного насоса независимо от внешней нагрузки каждого из гидродвигателей. При работе гидропривода с регулируемым насосом в схеме нет дополнительных устройств, а при работе с нерегулируемым насосом в систему устанавливается переливной гидроклапан, который непрерывно, перепуская часть рабочей жидкости во время работы, поддерживает заданное давление. Рассмотрим более подробно способы включения дросселя в схемах с постоянным потоком.

Гидропривод с дросселем на входе (см. рис. 121, а) не обеспечивает постоянства скорости выходного звена, если нагрузка на нем переменная, а также при подаче жидкости в гидроцилиндр, имеющий значительный момент инерции. Под действием силы инерции движущейся массы дроссель 3 не противодействует. Эту схему нельзя применять в грузоподъемных устройствах, так как груз может упасть вследствие недостаточного противодействия сливной линии и сил трения поршня о стенки цилиндра.

Гидропривод с дросселем на выходе. При этой схеме в любом направлении движения штока под действием внешней нагрузки (см. рис. 121, б) не произойдет разрыва струи и падения груза. Тепло, выделяющееся при прохождении жидкости через дроссель, отводится непосредственно в гидробак, минуя гидрораспределитель и гидроцилиндр.

Гидропривод с дросселем на ответвлении (см. рис. 121, в). Рабочая жидкость, подаваемая насосом, не доходя до гидрораспределителя 4, разделяется на два потока, один из которых через гидрораспределитель направляется в гидроцилиндр, а второй через дроссель отводится в гидробак. Предохранительный клапан перепускает жидкость только в случае превышения нагрузки в гидроцилиндре. Поэтому гидросистема с дросселем на ответвлении экономичнее, чем системы с дросселем на входе или с дросселем на выходе. Скорость движения поршня можно регулировать изменением проходного сечения дросселя. При полностью открытом дросселе вся рабочая жидкость подается в гидроцилиндр, при этом используется максимальная скорость движения поршня гидроцилиндра или частота вращения вала гидромотора. При полностью закрытом дросселе движение гидроцилиндра прекращается.

При полностью закрытом дросселе движение гидроцилиндра прекращается.

КПД гидропривода с дроссельным регулированием мал, поскольку дроссельное регулирование основано на превращении части энергии в тепло, гидравлические схемы с этими регуляторами применяют обычно в системах небольшой мощности (до 5 кВт). Кроме регулирования потоков рабочей жидкости, подводимой к ведомому звену в приводах станков, необходимо реверсирование движения этого звена. В гидроприводах с выходным звеном — гидромотором — это будет вращение вала гидромотора по часовой стрелке или против, а в гидроприводах с выходным звеном — гидроцилиндром — возвратно-поступательное движение его штока. В гидроприводах с регулируемым и реверсируемым насосом реверсирование осуществляется отклонением вращающегося ротора или наклонного диска в одну или другую сторону от нейтрального положения. В гидроприводах с нерегулируемым и нереверсируемым насосом реверсирование осуществляется гидрораспределителями.

Рассмотрим подробнее две схемы простого дроссельного регулирования скорости. Гидросхема с дросселем, установленным на входе в полость б гидроцилиндра 4, представлена на рис. 122, а. Полость гидроцилиндра сообщается с гидробаком. Количество масла, поступающего через дроссель 3 в полость б гидроцилиндра, а следовательно, и скорость перемещения поршня определяются проходным сечением дросселя и перепадом (разностью) давлений между нагнетательной гидролинией а и полостью б. Избыток нагнетаемого насосом 2 масла, превышающий поток через дроссель, сливается в гидробак 1 через переливной клапан 6. Гидравлическое реле давления 5 выдает электрический сигнал после остановки штока гидроцилиндра и достижения в полости б давления р1. Кроме слива в гидробак масла, не используемого для полезной работы, переливные клапаны предназначены для ограничения максимального давления в линии нагнетания.

Гидросхема с дросселем, установленным на входе в полость б гидроцилиндра 4, представлена на рис. 122, а. Полость гидроцилиндра сообщается с гидробаком. Количество масла, поступающего через дроссель 3 в полость б гидроцилиндра, а следовательно, и скорость перемещения поршня определяются проходным сечением дросселя и перепадом (разностью) давлений между нагнетательной гидролинией а и полостью б. Избыток нагнетаемого насосом 2 масла, превышающий поток через дроссель, сливается в гидробак 1 через переливной клапан 6. Гидравлическое реле давления 5 выдает электрический сигнал после остановки штока гидроцилиндра и достижения в полости б давления р1. Кроме слива в гидробак масла, не используемого для полезной работы, переливные клапаны предназначены для ограничения максимального давления в линии нагнетания.

Равенство сил, действующих на поршень гидроцилиндра, может быть выражено уравнением:

p1S1 = p2S2 + F + FT

где p1 — давление в полости б, Па; p2 — давление в полости в, Па;

S1 — Рабочая площадь гидроцилиндра со стороны полости б, м2;

S2 — рабочая площадь гидроцилиндра со стороны полости в, м2;

F — нагрузка (сила) на шток гидроцилиндра от внешних сил, Н;

FT — сила трения в уплотнениях гидроцилиндра и поршня о стенки гидроцилиндра, Н.

Перепад давления, т. е. разность давлений до и после дросселя:

∆pДР = pH – p1

где pH — давление настройки предохранительного клапана.

По мере возрастания силы F, действующей на шток гидроцилиндра, увеличивается давление p1 в передней полости гидроцилиндра, в результате чего уменьшается перепад давления на дросселе ∆pДР, поток масла через дроссель и, следовательно, скорость перемещения поршня гидроцилиндра. При установке дросселя 3 на выходе из полости в гидроцилиндре (см. рис. 122, б) в полости б давление остается постоянным и равным p1 = pH, при этом равенство сил, действующих на поршень гидроцилиндра, определяется уравнением:

pHS1 = p2S1 + F + FT или pHS1 = ∆pДРS2 + F + FT (так как p2 = ∆pДР)

откуда

∆pДР = pHS1/S2 – (F + FT)/ S2

Таким образом, и в этом случае при увеличении нагрузки уменьшаются ∆pДР и скорость перемещения поршня гидроцилиндра.

Поскольку простые дроссельные системы не обеспечивают постоянства скорости выходного звена при изменении внешней нагрузки, их применяют только в гидроприводах, работающих при малоизменяющихся нагрузках, или тогда, когда в процессе работы допустимы изменения скорости (в основном в гидроприводах различных вспомогательных устройств).

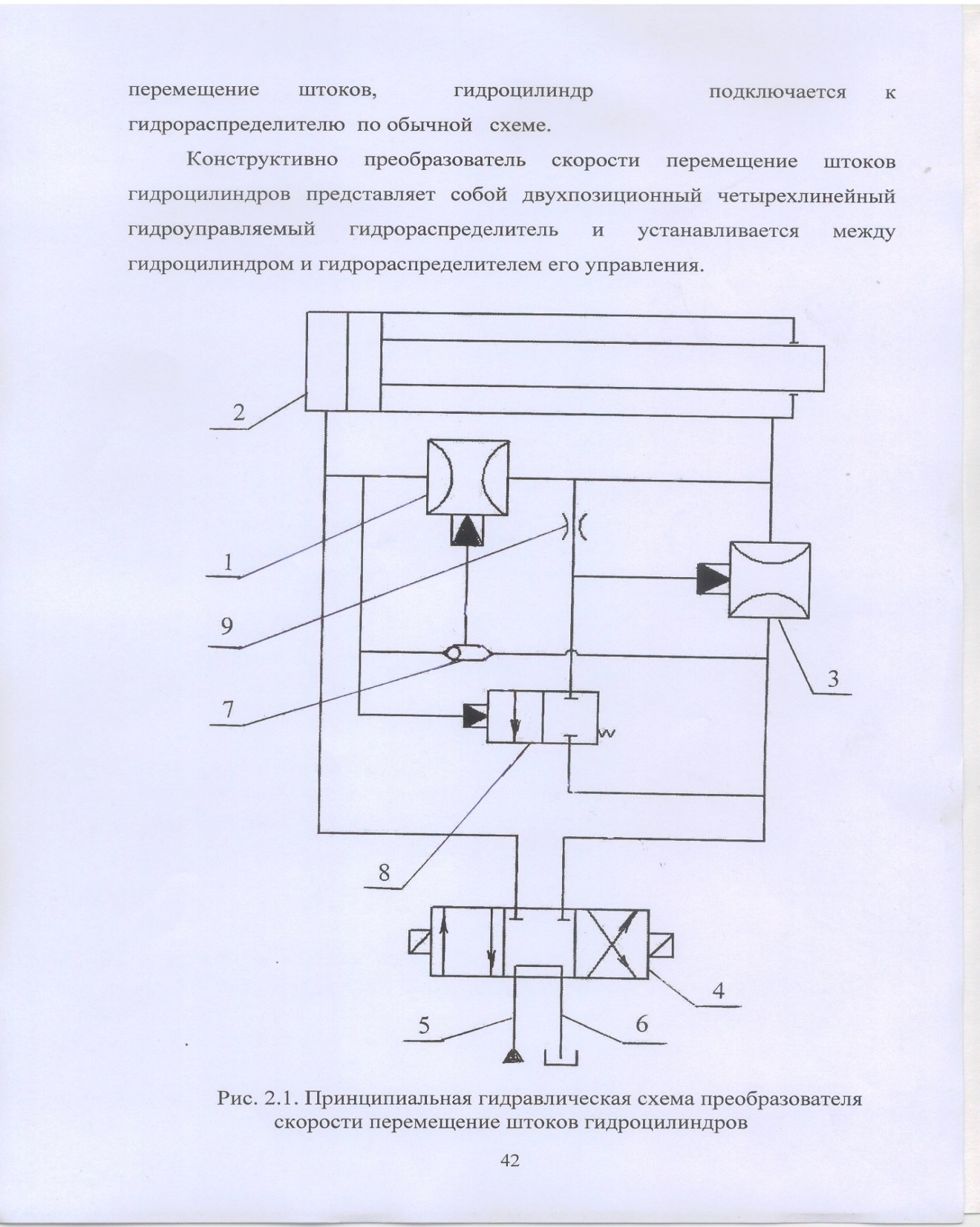

Математическое моделирование преобразователя скорости перемещения штока гидроцилиндра с цилиндрическим мембранным запорно-регулирующим элементом

АННОТАЦИЯ

В данной статье рассмотрен один из вариантов увеличения производительности гидрофицированных машин и оборудования циклического действия при постоянном расходе жидкости источника гидравлического питания. Для этого рассматривается система управления исполнительными гидроцилиндрами использования преобразователя скорости перемещения штоков гидроцилиндров, которая устанавливается между гидроцилиндром и гидрораспределителем его управления. Представлена принципиальная гидравлическая схема системы управления гидроцилиндром при помощи преобразователя скорости перемещения штока гидроцилиндра. В качестве преобразователя скорости перемещения штока гидроцилиндра рассмотрен цилиндрический мембранный запорно-регулирующий элемент. Разработаны расчетные схемы, в соответствии с расчетной схемой разработано математическое моделирование и при этом были приняты некоторые общепринятые для гидравлического привода допущения, которые не вносят существенных изменений.

Представлена принципиальная гидравлическая схема системы управления гидроцилиндром при помощи преобразователя скорости перемещения штока гидроцилиндра. В качестве преобразователя скорости перемещения штока гидроцилиндра рассмотрен цилиндрический мембранный запорно-регулирующий элемент. Разработаны расчетные схемы, в соответствии с расчетной схемой разработано математическое моделирование и при этом были приняты некоторые общепринятые для гидравлического привода допущения, которые не вносят существенных изменений.

Для определения площади поперечного сечения канала, образованного при радиальной деформации цилиндрической мембраны под действием давления жидкости разработана расчетная схема, в которой представлена эпюра действующих сил на мембрану и его эквивалентная схема. В соответствии с представленной расчетной схемой площадь сечения канала, образованного при деформации мембраны, определяется диаметром мембраны и радиальным перемещением середины его длины, образующейся в процессе деформации.

Разработанная математическая модель системы управления исполнительным гидроцилиндром при помощи преобразователя скорости перемещения штока позволяет численно исследовать влияние гидравлических и конструктивных параметров преобразователя скорости перемещения штока гидроцилиндра на его статические и динамические параметры, а также оценить степень повышения эффективности использования мощности гидравлического привода, оснащенного данным гидроаппаратом.

ABSTRACT

The article considers one of the options for increasing the productivity of hydroficated machines and equipment of the cyclic operation at a constant flow rate of the hydraulic fluid supply source. To this end, the executive control system of hydraulic cylinders of reductor use of moving hydraulic-cylinder rods is considered, which is installed between the cylinder and directional control valve of its operation. Hydraulic circuit diagram of the control system by means of the reductor of moving hydraulic-cylinder rods is presented. As a reductor of moving hydraulic-cylinder rod, the cylindrical membrane shut-off-and-regulating element is considered. Calculation models are introduced, in accordance with the analytic model, mathematical modeling is developed, and some conventional conditions for hydraulic drive are accepted that do not make significant changes.

As a reductor of moving hydraulic-cylinder rod, the cylindrical membrane shut-off-and-regulating element is considered. Calculation models are introduced, in accordance with the analytic model, mathematical modeling is developed, and some conventional conditions for hydraulic drive are accepted that do not make significant changes.

To determine the duct area formed by a cylindrical radial deformation of the membrane under the action of fluid pressure, the calculation scheme is developed, which is represented by the diagram of forces acting on the membrane and its equivalent circuit. According to the presented calculation scheme, sectional area of the channel formed by the membrane deformation is determined by the diameter of the membrane and the radial movement of the middle of its length, resulting in the deformation process.

The developed mathematical model of the executive cylinder control system with reductor of the moving rod allows numerically investigate the influence of hydraulic and structural parameters of the velocity transducer displacement cylinder rod in its static and dynamic parameters, as well as to evaluate the degree of efficiency increase of a hydraulic drive power use equipped with the hydraulic valve.

При работе большинства гидрофицированных машин и оборудования циклического действия, в начале цикла штоки исполнительных гидроцилиндров выдвигаются без нагрузки, и только в конце хода нагрузка в них возрастает и достигает максимального значения. В связи с этим для сокращения продолжительности цикла и повышения производительности необходимо при малых значениях нагрузки на штоках обеспечить дифференциальную схему подключения гидроцилиндров к гидросистеме, а при увеличении и достижении нагрузки на штоках максимальной величины схему подключения гидроцилиндров переводить в обычный режим. В результате этого будет обеспечиваться двухскоростное перемещение штоков гидроцилиндров при постоянном расходе жидкости источника гидравлического питания. Такая система управления исполнительными гидроцилиндрами может быть реализована при использовании преобразователя скорости перемещения штоков гидроцилиндров, которая устанавливается между гидроцилиндром и гидрораспределителем его управления.

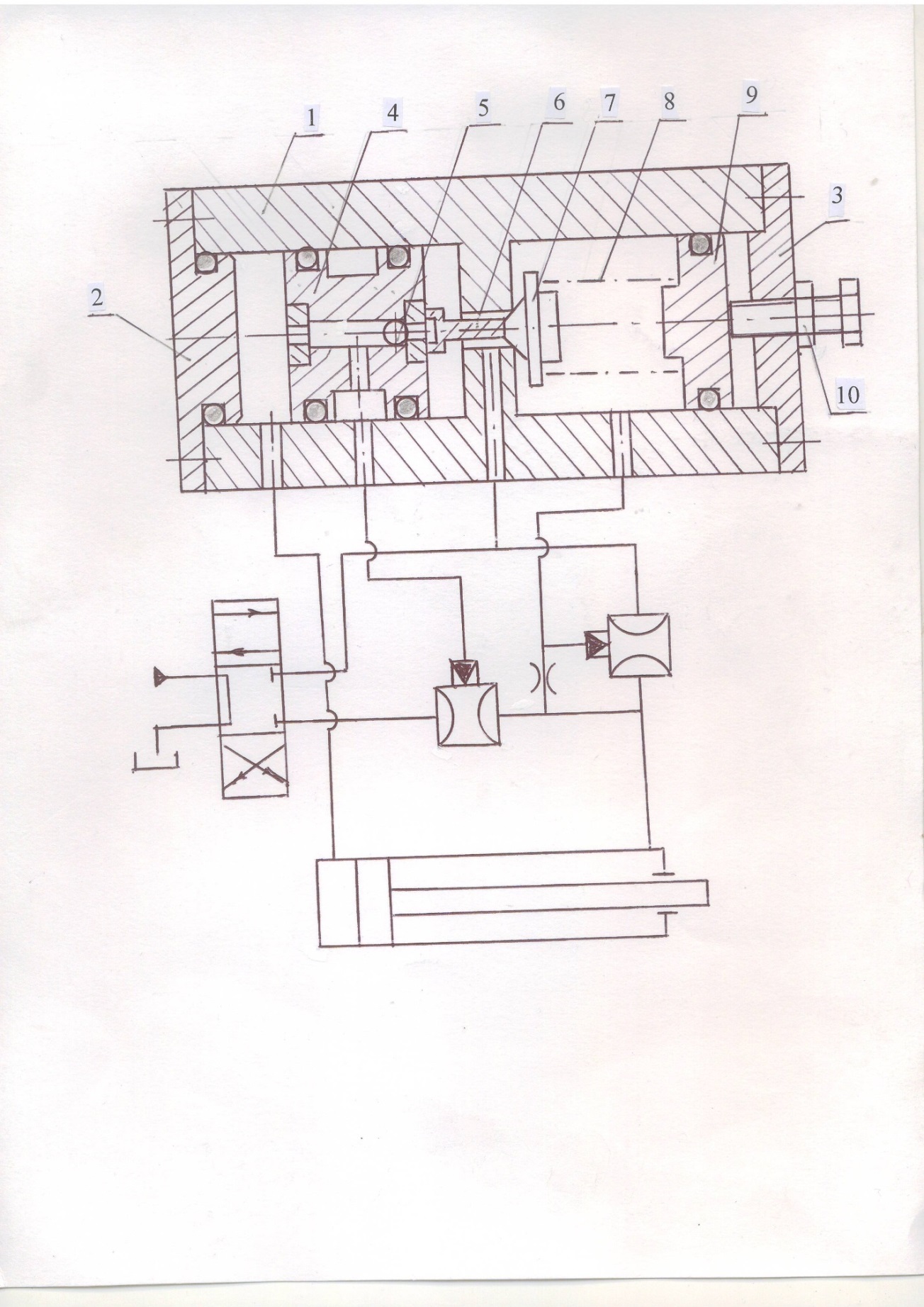

Принципиальная гидравлическая схема системы управления гидроцилиндром при помощи преобразователя скорости перемещения штока гидроцилиндра представлена на рис. 1. Гидравлическая система управления гидроцилиндром включает в себя: источник гидравлического питания 1 со сливом 2, гидрораспределитель 3 управления гидроцилиндром 4, преобразователь скорости 5, установленный между гидрораспределителем 3 и гидроцилиндром 4 и состоящий из гидроуправляемых дросселей 6 и 7, двухпозиционного двухлинейного гидроуправляемого гидрораспределителя 8, постоянного дросселя 9 и логического клапана «ИЛИ» 10.

Преобразователь скорости перемещения штока гидроцилиндра, как и все другие гидроаппараты, представляет собой достаточно сложную динамическую систему, поэтому для обоснования и оптимизации его параметров необходимо рассматривать в комплексе с гидравлическим приводом и исполнительным гидроцилиндром.

Рисунок 1. Принципиальная гидравлическая схема системы управления гидроцилиндром при помощи преобразователя скорости

перемещения штока

Для решения задач анализа и синтеза мембранных гидроаппаратов с целью оптимизации ее параметров на стадии проектирования, необходимо располагать описанием поведения мембранного запорно-регулирующего элемента в зависимости от результирующих сил, действующих на нее. Это позволит провести теоретические исследования гидроаппаратов с мембранными запорно-регулирующими элементами. При разработке математической модели процесса работы гидроаппарата с мембранными запорно-регулирующими элементами достаточно сложно добиться абсолютного подобия физическому оригиналу из-за сложности протекающих в них процессов и невозможности учета всех факторов. Поэтому процесс математического моделирования может быть упрощен, если рассматриваемую динамическую систему условно разделить на более простые подсистемы в соответствии с их функциональным назначением.

Это позволит провести теоретические исследования гидроаппаратов с мембранными запорно-регулирующими элементами. При разработке математической модели процесса работы гидроаппарата с мембранными запорно-регулирующими элементами достаточно сложно добиться абсолютного подобия физическому оригиналу из-за сложности протекающих в них процессов и невозможности учета всех факторов. Поэтому процесс математического моделирования может быть упрощен, если рассматриваемую динамическую систему условно разделить на более простые подсистемы в соответствии с их функциональным назначением.

Основным элементом, определяющим динамические характеристики преобразователя скорости перемещения штока гидроцилиндра, является мембранный запорно-регулирующий элемент. В рассматриваемом гидроаппарате мембранный запорно-регулирующий элемент является цилиндрическим, и практическое отсутствие релаксации напряжений в материале мембраны, которое установлено в процессе экспериментальных и ресурсных исследований мембранных гидроаппаратов [1; 2], предопределило замену упругих связей реальной мембраны конечным множеством упругих связей.

Точность математического описания цилиндрического мембранного запорно-регулирующего элемента в основном зависит от количества упругих связей, на которое разбита реальная мембрана, требуемой точности моделирования и функционального назначения гидроаппарата.

В процессе математического моделирования были приняты некоторые общепринятые при расчете гидравлического привода допущения, которые не вносят существенных изменений и заключаются в следующем:

- волновые процессы в трубопроводах не рассматриваются;

- потери давления жидкости по длине трубопроводов пренебрежительно малы по сравнению с потерями давления в местных сопротивлениях;

- коэффициент вязкости и модуль упругости жидкости – величины постоянные, нерастворенный воздух в жидкости отсутствует;

- внутренние утечки жидкости в гидроцилиндре и в преобразователе скорости перемещения штока гидроцилиндра отсутствуют;

- температура рабочей жидкости постоянна;

- масса мембраны, шарика логического клапана «ИЛИ» и клапана распределителя управляющего каскада пренебрежимо мала;

- изменение внешней нагрузки на штоке гидроцилиндра задано в виде функции.

В соответствии с принятыми допущениями расчетная схема преобразователя скорости представлена на рис. 2. Согласно расчетной схеме, внешняя нагрузка на штоке приложена в виде изменяющейся функции F и массы m.

Рисунок 2. Расчетная схема преобразователя скорости перемещение

штока гидроцилиндра

Уравнение динамического равновесия сосредоточенной массы m можно записать в виде:

где: m – приведенная к штоку гидроцилиндра масса;

соответственно ускорение, скорость и перемещение сосредоточенной массы m;

k – коэффициент вязкого сопротивления при перемещении штока гидроцилиндра;

F – внешнее сопротивление на штоке гидроцилиндра;

диаметр поршня гидроцилиндра;

диаметр штока гидроцилиндра;

рп – давление жидкости в поршневой полости гидроцилиндра;

рш – давление жидкости в штоковой полости гидроцилиндра.

Для исследования и оптимизации параметров преобразователя скорости перемещения штока гидроцилиндра внешнее сопротивление на штоке гидроцилиндра может быть задано в виде линейной функции

F = c x, (2)

где: c – коэффициент, учитывающий изменение внешнего сопротивления по мере выдвижения штока гидроцилиндра;

x – перемещение штока гидроцилиндра.

Движущая сила на штоке гидроцилиндра определяется значением давления жидкости в поршневой и штоковой полостях, которые, в свою очередь, определяются решением следующих уравнений

(3)

(4)

где: Qп – расход жидкости, поступающей в поршневую полость гидроцилиндра;

Qш – расход жидкости, поступающей в штоковую полость гидроцилиндра;

Еж – объемный модуль упругости жидкости;

Vтр – объем рабочей жидкости в трубопроводе от гидрораспределителя до гидроцилиндра и в полостях преобразователя скорости перемещение штока гидроцилиндра.

Расход жидкости, поступающей в поршневую полость гидроцилиндра, определяется следующим выражением

Qцп = Qн – Qкл – Qупр – Qмзэ , (5)

где: Qн – фактический расход жидкости гидронасоса;

Qкл – расход жидкости, затрачиваемый на переключение логического клапана;

Qупр – расход жидкости, затрачиваемый на включение распределителя управляющего каскада преобразователя;

Qмзэ – расход жидкости перетекающий через цилиндрический мембранный запорно-регулирующий элемент.

Расход жидкости гидронасоса определяется рабочим объемом насоса и частотой вращения его вала:

Qц п = q n, (6)

где: q – рабочий объем гидронасоса; n – частота вращения вала гидронасоса;

рт – текущее значение давления жидкости в гидросистеме;

рн – номинальное давление жидкости в гидросистеме;

– КПД гидронасоса.

Для упрощения математической модели процесса работы рассматриваемого преобразователя скорости перемещения штока гидроцилиндра, расходами жидкости, затрачиваемыми на переключение логического клапана «ИЛИ» и гидрораспределителя управляющего каскада можно пренебречь, так как их значения на несколько порядков меньше значения расхода гидронасоса.

Расход жидкости через цилиндрический мембранный запорно-регулирующий элемент определяется зависимостью

(7)

где: S – площадь поперечного сечения канала, образованного при открытии цилиндрического мембранного запорно-регулирующего элемента;

плотность рабочей жидкости;

µ – коэффициент расхода жидкости.

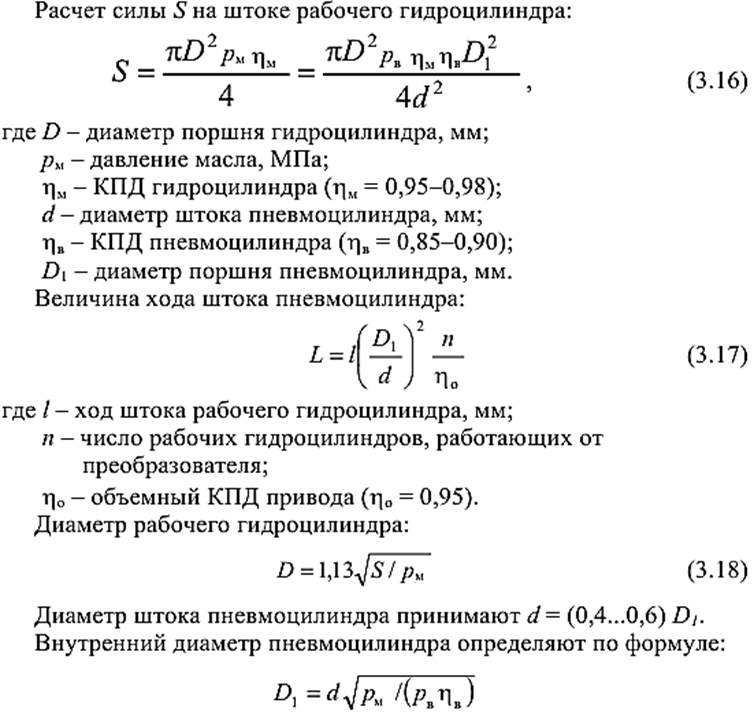

Для определения площади поперечного сечения канала, образованного при радиальной деформации цилиндрической мембраны под действием давления жидкости, разработана расчетная схема, в которой представлена эпюра действующих сил на мембрану, и ее эквивалентная схема (рис. 3). В соответствии с представленной расчетной схемой площадь сечения канала, образованного при деформации мембраны, определяется диаметром мембраны и радиальным перемещением середины его длины, образующей в процессе деформации

3). В соответствии с представленной расчетной схемой площадь сечения канала, образованного при деформации мембраны, определяется диаметром мембраны и радиальным перемещением середины его длины, образующей в процессе деформации

(8)

где: zм – радиальное перемещение середины длины образующей мембраны при его деформации;

dм – наружный диаметр мембраны.

Рисунок 3. Эпюра действующих сил на цилиндрическую

мембрану и ее эквивалентная схема

При определении радиального перемещения середины длины образующей для упрощения математической модели можно пренебречь сопротивлением упругих элементов, расположенных по образующей в процессе радиальной деформации мембраны. Такое допущение принято на основании того, что в диапазоне возможных значений радиальных деформаций мембраны, удельный вес сопротивлений от упругих элементов, расположенных по образующей мембраны, на порядок меньше сопротивлений от упругих элементов, расположенных по окружности мембраны в процессе формирования результирующей силы, действующей на мембрану. Поэтому такое допущение не внесет существенных искажений в процесс математического описания, в то же время существенно упростит математическую модель и процесс его исследования.

Поэтому такое допущение не внесет существенных искажений в процесс математического описания, в то же время существенно упростит математическую модель и процесс его исследования.

Зависимость сопротивления упругих элементов, расположенных по окружности мембраны в процессе ее деформации, можно записать в следующем виде

(9)

где: Ем – модуль упругости материала мембраны;

bм – длина образующей мембраны;

dм – толщина мембраны;

zм – радиальное перемещение середины образующей мембраны при ее деформации.

Обобщенная сила, действующая на мембрану, определяется перепадом давления на нее. При этом, допуская постоянство давления потока жидкости на участках подвода и отвода, обобщенную силу можно записать в виде

(10)

Приравняв уравнения (9) и (10) между собой, получим уравнение равновесия мембраны под действием перепада давления и сопротивления упругих элементов, расположенных по окружности мембраны

(11)

Радиальное перемещение середины образующей мембраны в процессе ее деформации определяется перепадом давления и значением обобщенной силы, действующей на мембрану.

(12)

Расход жидкости, поступающей в управляющую полость мембраны, определяется зависимостью

, (13)

где: f1 – площадь сечения постоянного дросселя, установленного на гидролинии, соединяющей логический клапан «ИЛИ» с управляющей полостью мембраны;

рупр – давление жидкости в управляющей полости мембраны.

Давление жидкости в штоковой полости гидроцилиндра определяется разностью расходов жидкости, вытесняемой из штоковой полости, и расходом жидкости через мембранный запорно-регулирующий элемент, и его текущее значение может быть определено решением следующего уравнения

, (14)

где: V1 – объем жидкости в трубопроводах, соединяющих гидрораспределитель со штоковой полостью гидроцилиндра.

Давление жидкости в управляющей полости мембранного запорно-регулирующего элемента определяется решением следующего уравнения

(15)

где: Vупр – объем управляющей полости мембранного запорно-регулирующего элемента преобразователя скорости перемещения штока гидроцилиндра;

Qдр – расход жидкости через постоянный дроссель, установленный на гидролинии, соединяющей штоковую полость гидроцилиндра с управляющей полостью;

Qр – расход жидкости через двухлинейный двухпозиционный гидрораспределитель.

Расход жидкости через постоянный дроссель определяется площадью сечения дросселя и перепадом давления на нем

(16)

где: dдр – диаметр сечения постоянного дросселя.

Таким образом, разработанная математическая модель системы управления исполнительным гидроцилиндром при помощи преобразователя скорости перемещения штока позволяет численно исследовать влияние гидравлических и конструктивных параметров преобразователя скорости перемещения штока гидроцилиндра на его статические и динамические параметры, а также оценить степень повышения эффективности использования мощности гидравлического привода, оснащенного данным гидроаппаратом.

Список литературы:

1. Джылкичиев А.И. Технология и оборудование для производства изделий полусухим способом формования. – Бишкек, 2001. – 245 c.

2. Джылкичиев А.И., Понамарева О.М. Экспериментальные исследования прочностных характеристик плоского мембранного запорно-регулирующего элемента // Повышение эффективности транспортных, строительно-дорожных машин и оборудования в условиях высокогорья: сб. науч. тр. КГУСТА. – Бишкек, 1999. – С. 18–20.

науч. тр. КГУСТА. – Бишкек, 1999. – С. 18–20.

References:

1. Djulkuchiev A.I.. Technology and equipment for producing of half-dry methods of forming of products. Bishkek. 2001, 245 p. (In Russian).

2. Djulkuchiev A.I., Ponamareva O.M. Experimental research of stability characteristics trivial membrane, locked-regulated element. Povyshenie effektivnosti transportnykh, stroitel’no-dorozhnykh mashin i oborudovaniia v usloviiakh vysokogor’ia. Sbornik nauchnykh trrudov KGUSTA [Road-construction-machines and equipment in condition of high mountainous places. Collection of scientific works of KSUCTA]. Bishkek. 1999, pp. 18–20. (In Russian).

Обеспечение заданного режима и цикла работы гидропривода

Описание

Обеспечения заданного режима и цикла работы гидропривода

При создании гидропривода, разработчик должен, в соответствии с требованиями задачи на проектирование, обеспечить требуемый режим работы исполнительного гидродвигателя, выходное звено которого (шток гидроцилиндра, вал гидромотора), должно перемещения на требуемую величину, с определенной скоростью, и развивать при этом необходимое усилие, которые как правило, меняются в течении цикла работы. При этом, условия работы насосного агрегата, определяемые величиной давления и расхода, создаваемыми в течении цикла работы гидропривода, должны обеспечивать нормальный температурный режим используемой рабочей жидкости – масла.

При этом, условия работы насосного агрегата, определяемые величиной давления и расхода, создаваемыми в течении цикла работы гидропривода, должны обеспечивать нормальный температурный режим используемой рабочей жидкости – масла.

Наиболее часто в гидроприводе с одним гидродвигателем, например гидроцилиндром, используется покупная гидростанция с насосом постоянной производительности, а в задаче на проектирование требуется обеспечить быстрый подвод штока гидроцилиндра на участке 90% от общей величины хода S с усилием, позволяющим преодолеть только трение, возникающее при перемещении подвижных частей приводимого механизма, а на участке 10% от общей величины обеспечить медленный ход штока гидроцилиндра с номинальным усилием, которое он развивает при заданном давлении поступающего в его поршневую полость масла от гидростанции. В этом случае при величине хода штока гидроцилиндр S ≥ 10d и соотношении диаметра поршня к диаметру штока гидроцилиндра D/d ≥ 2 наиболее простым в части реализации и достаточно эффективным приемом является дифференциальное подключение гидроцилиндра, при котором, масло от насоса одновременно подается в поршневую и штоковую полости гидроцилиндра.

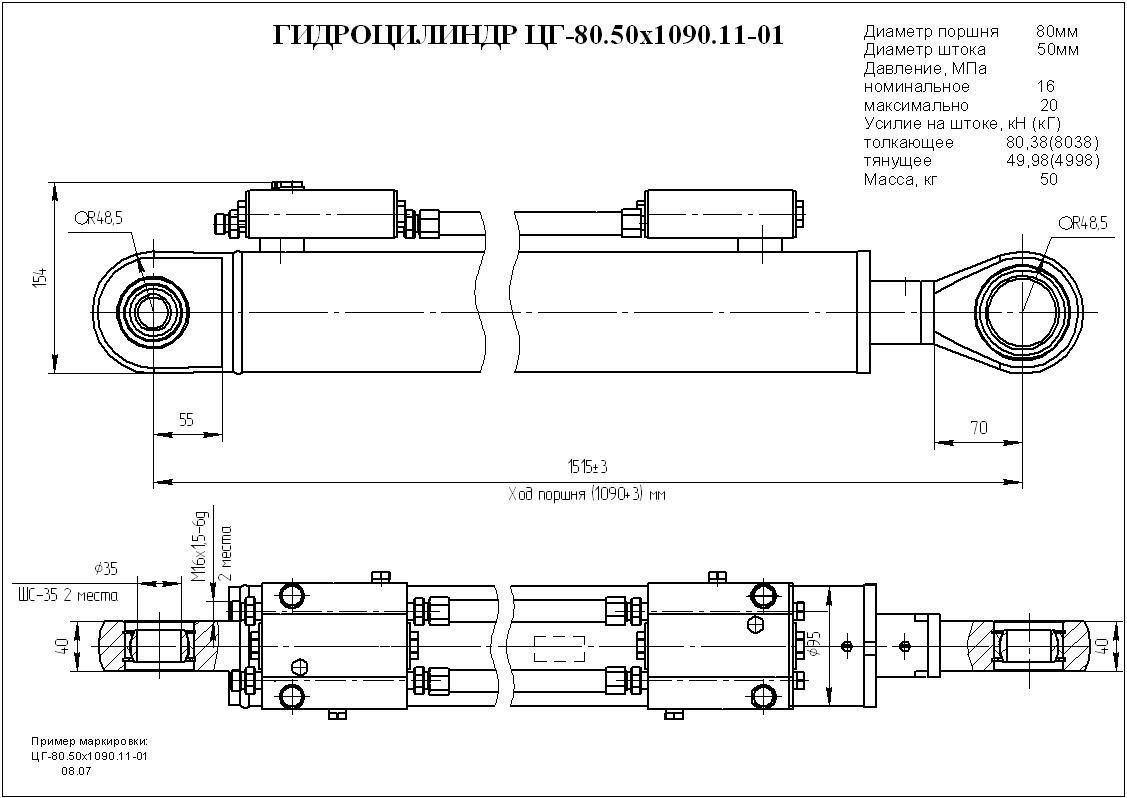

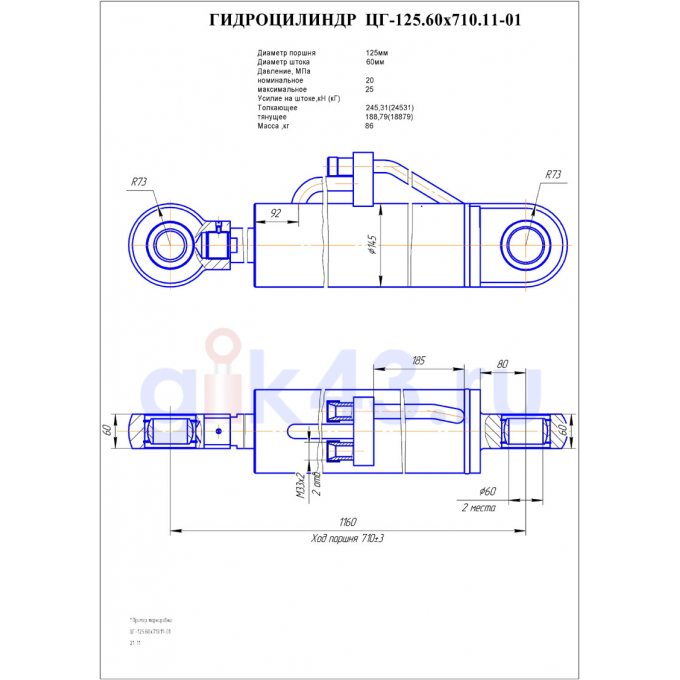

Рис 1 Схема гидропривода с дифференциальным подключением исполнительного гидроциилиндра

На Рис. 1 показана схема гидропривода с дифференциальным подключением исполнительного гидроцилиндра. В исходном положении гидрораспределитель Р2 выключен и масло от насоса Н свободно идет на слив, не поступая в полости

гидроцилиндра Ц. При включении гидрорпаспределителя Р2 и нахождении гидрораспределителя Р1 в нейтральном положении (электромагниты Э1 и Э2 выключены) слив масла от насоса Н прекращается и оно через гидрораспределитель Р1, обеспечивающий дифференциальное подключение полостей гидроцилиндра Ц, поступает в его поршневую полость. В тоже время масло из штоковой полости гидроцилинда Ц, ввиду того, что площадь его поршневой полости больше площади штоковой полости, через гидрораспределитель Р1, также поступает в поршневую полость гидроцилиндра Ц.

Рассмотренная схема, давая возможность получить два скоростных режима движения штока гидроцилиндра при его выдвижении и одну скорость при втягиван,и не может обеспечить конкретную скорость этих перемещений, поскольку она зависит не только от производительности насоса, но и от диаметров поршня D и штока d, которые при дифференциальном подключении гидроцилиндра устанавливаются первый на основе расчета потребного усилия, а второй на основе прочностного расчета. Поэтому, когда требуется обеспечить конкретную скорость перемещения штока гидроцилиндра, как при прямом, так и при обратном ходе совместно с дифференциальным подключением гидроцилиндра может быть использовано дроссельное регулирование потока масла поступающего, или сливающегося из рабочих полостей гидроцилиндра.

Поэтому, когда требуется обеспечить конкретную скорость перемещения штока гидроцилиндра, как при прямом, так и при обратном ходе совместно с дифференциальным подключением гидроцилиндра может быть использовано дроссельное регулирование потока масла поступающего, или сливающегося из рабочих полостей гидроцилиндра.

Рис. 2. Схема управления гидроцилиндром имеющим различные скорости перемещения

На Рис 2 показана гидросхема управления гидроцилиндром, позволяющая с использованием его дифференциального подключения и системы гидрораспределителей и дросселей обеспечить различные скорости перемещения штока при прямом и обратном ходе. Различные скорости перемещения штока гидроцилиндра обеспечиваются следующим образом. При включении электромагнита Э1 гидрораспределитель Р1 переключается в правое положение и масло из напорной магистрали поступает в поршневую полость гидроцилиндра Ц, поршень которого, перемещаясь вправо, вытесняет масло из штоковой полости, а поскольку гидроцилиндр подключен по дифференциальной схеме, это масло также поступает в поршневую полость, увеличивая тем самым скорость перемещения поршня со штоком. Когда в определенный момент рабочего цикла необходимо снизить скорость перемещения штока включается электромагнит Э3 и переключает гидрораспрепределитель Р2 в правое положение, при котором, масло из штоковой полости гидроцилиндра Ц идет не по дифференциальной схеме в его поршневую полость, а сливается через гидрораспределитель Р3, электромагнит Э4 которого в этом случае выключен. При этом возрастает усилие на штоке гидроцилиндра Ц. В конце хода штока гидроцилиндра Ц его скорость перемещения еще раз снижается, для этого включается электромагнит Э4, что приводит к переключению гидрораспределителя Р3 в правое положение, при котором масло из штоковой полости гидроцилиндра Ц сливается через дроссель Д, при этом, усилие на штоке остается неизменным. Возврат штока гидроцилиндра Ц в исходное положение осуществляется с постоянной скоростью при включении электромагнита Э2 и выключении электромагнитов Э1, Э3 и Э4, что приводит к переключения гидрораспределителей Р1, Р2, Р3 в левое положение и масло из напорной магистрали через гидрораспределитель Р1 подается в штоковую полость гидроцилиндра Ц и сливается из его поршневой полости .

Когда в определенный момент рабочего цикла необходимо снизить скорость перемещения штока включается электромагнит Э3 и переключает гидрораспрепределитель Р2 в правое положение, при котором, масло из штоковой полости гидроцилиндра Ц идет не по дифференциальной схеме в его поршневую полость, а сливается через гидрораспределитель Р3, электромагнит Э4 которого в этом случае выключен. При этом возрастает усилие на штоке гидроцилиндра Ц. В конце хода штока гидроцилиндра Ц его скорость перемещения еще раз снижается, для этого включается электромагнит Э4, что приводит к переключению гидрораспределителя Р3 в правое положение, при котором масло из штоковой полости гидроцилиндра Ц сливается через дроссель Д, при этом, усилие на штоке остается неизменным. Возврат штока гидроцилиндра Ц в исходное положение осуществляется с постоянной скоростью при включении электромагнита Э2 и выключении электромагнитов Э1, Э3 и Э4, что приводит к переключения гидрораспределителей Р1, Р2, Р3 в левое положение и масло из напорной магистрали через гидрораспределитель Р1 подается в штоковую полость гидроцилиндра Ц и сливается из его поршневой полости .

Рис 3 Схема управления гидроцилиндром, позволяющая получить различные скорости перемещения его штока при движении вперед и назад.

На Рис 3 показана гидросхема управления гидроцилиндром, позволяющая получить различные скорости перемещения его штока при движении, как вперед, так и назад. Получение различных скоростей перемещения штока гидроцилиндра реализуется следующим образом. При включении электромагнитов Э1 и Э3 масло через гидрораспределитель Р1 поступает в поршневую полость гидроцилиндра Ц, а из его штоковой полости масло через гидрораспределитель Р2 по дифференциальной схеме также поступает в поршневую полость, увеличивая скорость перемещения поршня со штоком. При выключении электромагнита Э3 масло из штоковой полости гидроцилиндра не поступает в поршневую полость, а идет на слив и скорость перемещения штока снижается, а усилие на штоке увеличивается. Для получения еще более медленной скорости перемещения штока гидроцилиндра включается электромагнит Э4, что приводит к переключению гидрораспределителя Р3 в левое положение и сливу масла из штоковой полости гидроцилиндра Ц через дроссель Д1. Для возврата штока в исходное положение включается электромагнит Э2 и выключается электромагнит Э4, что приводит к переключению гидрораспределителя Р1 в правое положение и поступлению масла из напорной магистрали в штоковую полость гидроцилиндра Ц и сливу из его поршневой полости, через гидрораспределитель Р3 находящийся в нейтральном положении. Для получения более медленной скорости возврата штока гидроцилиндра Ц включается электромагнит Э5 гидрораспределителя Р3 и масло из поршневой полости гидроцилиндра Ц начинает сливаться через гидрораспределитель Р3 находящийся в правом положении и дроссель Д2, который определяет скорость перемещения штока гидроцилиндра

Для возврата штока в исходное положение включается электромагнит Э2 и выключается электромагнит Э4, что приводит к переключению гидрораспределителя Р1 в правое положение и поступлению масла из напорной магистрали в штоковую полость гидроцилиндра Ц и сливу из его поршневой полости, через гидрораспределитель Р3 находящийся в нейтральном положении. Для получения более медленной скорости возврата штока гидроцилиндра Ц включается электромагнит Э5 гидрораспределителя Р3 и масло из поршневой полости гидроцилиндра Ц начинает сливаться через гидрораспределитель Р3 находящийся в правом положении и дроссель Д2, который определяет скорость перемещения штока гидроцилиндра

Рис. 4. Схема управления гидроцилиндром, имеющим одинаковые скорости перемещения вперед и назад

На Рис 4 показана гидросхема управления гидроцилиндром, позволяющая получить одинаковые, минимально возможные скорости перемещения его штока при движении, как вперед, так и назад. Для управления гидроцилиндром Ц с поршневой полостью 2 и штоковой 3 эта гидросхема содержит следующие функциональные элементы, электроуправляемый гидрораспределитель Р1 с электормагнитами Э1 и Э2, гидрораспределители Р2 и Р3 с гидравлическими подводами управления П1 и П2, электроуправляемый гидрораспрепделитель Р4 с электормагнитом Э3, регулятор потока РП и систему соединяющих их магистралей 13 – 26.

Работает гидропривод следующим образом. При включении электромагнита Э1 гидрораспределитель Р1 переключается в левое положение и масло по магистралям 13 и 14 поступает в полости управления П1Р2 и П1Р3 переключая гидрораспределители Р2, Р3 в левое положение. При этом, масло по напорной магистрали 15, через гидрораспределитель Р2, магистраль 16 и 17, гидрораспределитель Р3, магистраль 18, регулятор потока РП, магистраль 19, гидрораспределитель Р3 и магистрали 20 и 21 поступает в поршневую полость 2 гидроцилиндра Ц. А масло вытесняемое из штоковой полости 3 гидроцилиндра Ц по магистрали 22, через гидрораспределитель Р2, по магистрали 23, суммируясь с потоком масла от напорной магистрали 15, также поступает а поршневую полость 2 гидроцилиндра Ц, который в данном случае подключен по дифференциальной схеме и перемещает его шток вправо. При этом скорость перемещения поршня гидроцилиндра Ц вправо определяется настройкой регулятора потока РП подключенного на «вход» в поршневую полости 2 гидроцилиндра Ц. При включении электромагнита Э3 гидрораспределителя Р4 масло в поршневую полость 2 гидроцилиндра Ц поступает минуя регулятор потока РП, что увеличивает скорость перемещения поршня. При включении электромагнита Э2 и выключении Э1гидрораспределителя Р1 и электромагнита Э3 гидрораспределителя Р4 масло от гидрораспределителя Р1 по магистралям 24 и 25 поступает в полости управления П2Р2 и П3Р3, что приводит к переключению гидрораспределителей Р2, Р3 в правое положение. В результате этого масло через гидрораспределитель Р2 по магистрали 22 поступает в штоковую полость 3 гидроцилиндра Ц, и его перемещающийся влево поршень вытесняет масло из поршневой полости 2 по магистралям 21 и 20 и далее через гидрораспределитель Р3, магистраль 18 и регулятор потока РП, магистраль 19, распределитель Р3 и магистрали 17 и 16 идет на слив через гидрораспределитель Р2. Скорость перемещения поршня гидроцилиндра Ц влево определяется настройкой регулятора потока РП, подключенного на «выход» из поршневой полости 2 гидроцилиндра Ц.

При включении электромагнита Э3 гидрораспределителя Р4 масло в поршневую полость 2 гидроцилиндра Ц поступает минуя регулятор потока РП, что увеличивает скорость перемещения поршня. При включении электромагнита Э2 и выключении Э1гидрораспределителя Р1 и электромагнита Э3 гидрораспределителя Р4 масло от гидрораспределителя Р1 по магистралям 24 и 25 поступает в полости управления П2Р2 и П3Р3, что приводит к переключению гидрораспределителей Р2, Р3 в правое положение. В результате этого масло через гидрораспределитель Р2 по магистрали 22 поступает в штоковую полость 3 гидроцилиндра Ц, и его перемещающийся влево поршень вытесняет масло из поршневой полости 2 по магистралям 21 и 20 и далее через гидрораспределитель Р3, магистраль 18 и регулятор потока РП, магистраль 19, распределитель Р3 и магистрали 17 и 16 идет на слив через гидрораспределитель Р2. Скорость перемещения поршня гидроцилиндра Ц влево определяется настройкой регулятора потока РП, подключенного на «выход» из поршневой полости 2 гидроцилиндра Ц. При включении электромагнита Э3 гидрораспределителя Р4 и включенном электромагните Э2 гидрораспределителя Р1 масло из поршневой полости 2 гидроцилиндра Ц сли-вается минуя регулятор потока РП, что увеличивает скорость перемещения поршня. Включение одного и того же регулятора потока РП на «вход» и на «выход» поршневой полости 2 гидроцилиндра Ц, подключенного по дифференциальной схеме, обеспечивает одинаковую, минимально возможную скорость перемещения поршня в обоих направлениях и максимально возможный диапазон регулирования скоростей.

При включении электромагнита Э3 гидрораспределителя Р4 и включенном электромагните Э2 гидрораспределителя Р1 масло из поршневой полости 2 гидроцилиндра Ц сли-вается минуя регулятор потока РП, что увеличивает скорость перемещения поршня. Включение одного и того же регулятора потока РП на «вход» и на «выход» поршневой полости 2 гидроцилиндра Ц, подключенного по дифференциальной схеме, обеспечивает одинаковую, минимально возможную скорость перемещения поршня в обоих направлениях и максимально возможный диапазон регулирования скоростей.

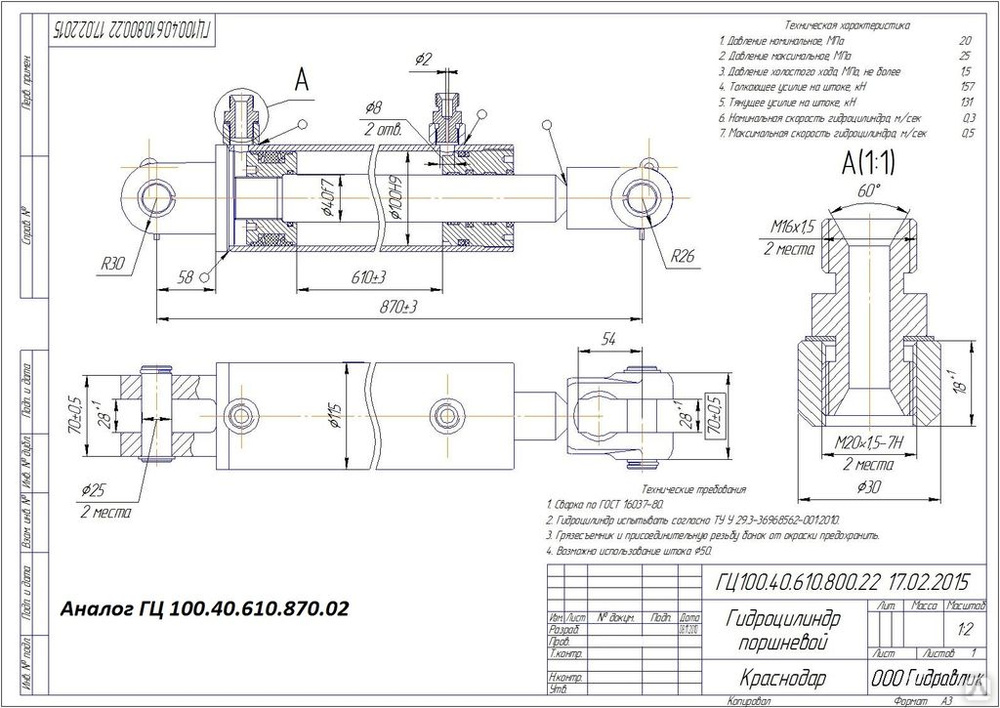

Рис. 5. Система управления гидроцилиндром перемещающимся вперед с двумя

различными скоростями

На Рис 5 показана гидросхема управления гидроцилиндром, позволяющая реализовать цикл его работы, состоящий из ускоренного и замедленного перемещения штока в одну сторону и быстрого возврата в исходное положение. Эта гидросхема содержит следующие функциональные элементы, гидропанель ГП типа 2ПГ36-14, в которую входит регулятор потока РП с обратным клапаном КО2, дроссель Д и трехнозиционный гидрораспределитель с механическим управлением Г3, а также гидроблок ГБ, состоящий из гидрораспределителей Р1 и Р2 с электромагнитным управлением, трех гидроуправляемых клапанов КГ1 – КГ3, обратного клапана КО и гидроклапана давления ГД.

Работает гидропривод следующим образом. При одновременном включении электормагнитов Э1 и Э3 реализуется режим ускоренного перемещения поршня гидроцилиндра Ц, при котором полости управления гидроклапанов КГ2 и ГД соединены со сливом, а поток масла из линии нагнетания Р через магистраль 1 и далее при закрытых клапанах КГ1 и КГ3 через клапан КГ2, магистраль 6, регулятор потока РП и гилрораспределитель ГЗ гидропанели ГП, магистраль 7 и 8 поступает в поршневую полость гидроцилиндра Ц, а из его штоковой полости по магистрали 9, через клапаны ГД, КО1 и по магистрали 8, масло также поступает в поршневую полость гидроцилиндра (гидроцилиндр работает по дифференциальной схеме). При этом поршень гидроцилиндра Ц вместе со штоком перемещается вправо и своим кулачком К воздействует на гидрораспределитель Г3 гидропанели ГП, переключая его в среднее положение, в результате чего поток масла, поступающего в поршневую полость гидроцилиндра Ц плавно перекрывается, а клапан КО1 с усиленной пружиной обеспечивает плавное торможение исполнительного органа в конце которого магистраль 13 соединяется со сливом, клапан КО1 запирается и гидроцилиндр Ц а масло из его штоковой полости через гидроклапан ГД и гидрораспределитель ГЗ идет на слив, в результате чего скорость перемещения штока гидроцилиндра Ц снижается. При дальнейшем движении штока гидроцилиндра Ц второй выступ его кулачка К переключает гидрораспределитель Г3 в третье положение, при котором масло в поршневую полость гидроцилиндра Ц из напорной магистрали Р поступает через регулятор потока РП и дроссель Д гидропанели ГП и далее по магистралям 17, 7 и 8, а слив масла из штоковой полости гидроцилиндра происходит по магистралям 9, 14 через гидроклапан ГД, магистраль 13 и гидрораспределитель ГЗ, что приводит к еще большему снижению скорости перемещения штока. Для возврата штока в исходное положения включается электромагнит Э2 гидрораспределителя Р1 и выключаются электромагниты Э1 и Э3, при этом клапан ГД и КГ2 запираются и поток масла из напорной линии Р по магистрали 1 через клапан КГ1 и магистраль 9 поступает в штоковую полость гидроцилиндра Ц, а масло из его поршневой полости, вытесняемое перемещающимся влево поршнем через магистраль 8 и 7, обратный клапан КО2 гидропанели ГП, магистрали 6, 11, клапан КГ3 и магистраль 12 идет на слив, чем обеспечивается быстрое перемещение влево штока гидроцилиндра.

При дальнейшем движении штока гидроцилиндра Ц второй выступ его кулачка К переключает гидрораспределитель Г3 в третье положение, при котором масло в поршневую полость гидроцилиндра Ц из напорной магистрали Р поступает через регулятор потока РП и дроссель Д гидропанели ГП и далее по магистралям 17, 7 и 8, а слив масла из штоковой полости гидроцилиндра происходит по магистралям 9, 14 через гидроклапан ГД, магистраль 13 и гидрораспределитель ГЗ, что приводит к еще большему снижению скорости перемещения штока. Для возврата штока в исходное положения включается электромагнит Э2 гидрораспределителя Р1 и выключаются электромагниты Э1 и Э3, при этом клапан ГД и КГ2 запираются и поток масла из напорной линии Р по магистрали 1 через клапан КГ1 и магистраль 9 поступает в штоковую полость гидроцилиндра Ц, а масло из его поршневой полости, вытесняемое перемещающимся влево поршнем через магистраль 8 и 7, обратный клапан КО2 гидропанели ГП, магистрали 6, 11, клапан КГ3 и магистраль 12 идет на слив, чем обеспечивается быстрое перемещение влево штока гидроцилиндра. В исходном положении электромагниты Э1 – Э3 выключены и шток гидроцилиндра

В исходном положении электромагниты Э1 – Э3 выключены и шток гидроцилиндра

удерживается клапанами КГ1, КГ2 и КГ3, запертыми давлением масла, поступающего от гидрораспределителя Р1 находящегося в нейтральном положении.

Рис. 6. Схема объемного регулирования скорости гидроцилиндра