Скорость перемещения гидроцилиндра: Движущее усилие и скорость поршня гидроцилиндра

Движущее усилие и скорость поршня гидроцилиндра

28. Движущее усилие и скорость поршня гидроцилиндра

28.1. Предварительный расчет

Расчетное движущее усилие F на штоке, развиваемое давлением р жидкости на поршень (трением поршня и штока, а также противодавлением в нерабочей полости и силой инерции пренебрегаем), упрощенно определяется по формуле:

, Н

где S– рабочая (эффективная) площадь поршня.

Рабочая площадь Sпоршня для одноштокового гидроцилиндра с двумя рабочими полостями (рис. 7.1, а) определяется по формулам:

― при подаче жидкости в поршневую полость:

,

― при подаче жидкости в штоковую полость:

, где D и d – диаметры поршня и штока.

При равной подаче жидкости в поршневую и штоковую полости, скорости перемещения подвижной части цилиндра будут определяться (без учета утечек жидкости) из уравнения расхода Q жидкости, поступающей в цилиндр по формулам

; , υп < υшт м/с.

28.2. Расчет движущего усилия с учетом сил инерции и трения

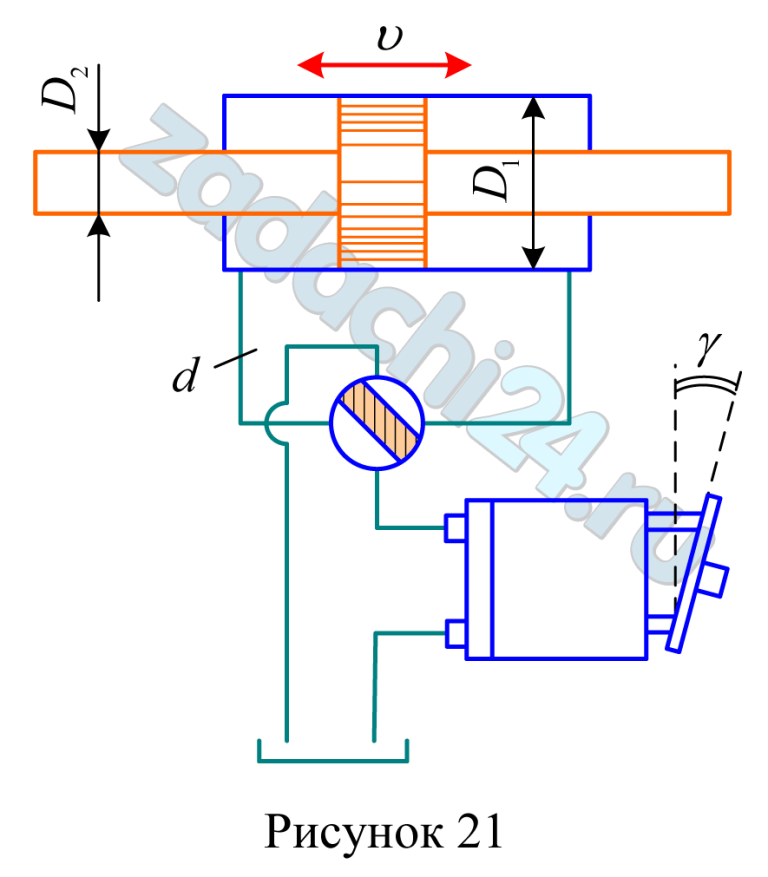

Рис. 7.2. – Расчетная схема гидроцилиндра

Согласно расчетной схеме рис. 7.2, условие равновесия поршня гидроцилиндра в период разгона с полезной нагрузкой до скорости установившегося движения определяется зависимостью:

Fст = F + Ff+ Fтp + Fин+ Fс

где Fст – расчетная (статическая) нагрузка, Н;

F – полезная нагрузка, приложенная к штоку цилиндра H;

Ff – сила трения подвижных частей гидроцилиндра, учитывается при горизонтальном расположении последнего, Н;

Fтp – сила трения, возникавшая в уплотнениях штока и поршня, H;

Fин – сила инерции движущихся масс, кинематически жестко связанных со штоком поршня, H;

Fс – сила противодавления, Н.

Расчетная сила Fст – является движущей силой, составной частью затраченной энергии в гидроцилиндре.

При движениипоршня вправо: , где D – диаметр цилиндра, м;

pн– давление рабочей жидкости в напорной полости цилиндра, Па.

Как показали исследования оптимальной величиной рабочего давления жидкости в гидроцилиндрах является давление 25…30 МПа, при котором реализуется наибольший экономический эффект: наименьшая металлоемкость и умеренные затраты на изготовление гидроцилиндров.

При движении поршня влево:

где d – диаметр штока, м.

Сила трения Ff состоит из силы трения покоя

и , где μ0 – коэффициент трения покоя μ0 = 0,15.

G – вес подвижных масс, кинематически жестко связанных со штоком поршня, Н.

μ – коэффициент трения движения; при низких скоростях (υ<0,05 м/с) и установившемся движении μ = 0,1…0,12; при больших скоростях (υ>0,05 м/с) и хорошей смазке μ =0,05…0,08.

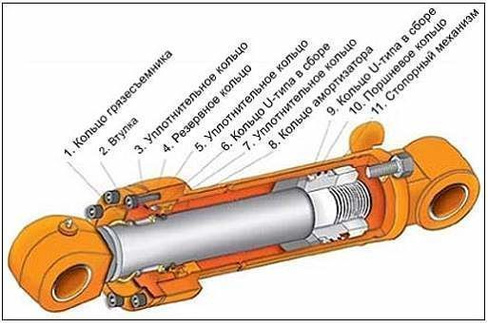

Если в качестве уплотнений штока и поршня применены резиновые манжеты или же манжеты уменьшенного сечения, то сила трения, создаваемая этими уплотнениями, составляет величины:

и , где D и d – уплотнительные диаметры, м;

b – ширина уплотнения, м;

k – удельное трение; при работе на минеральном масле k = 0,22 МПа.

Если в поршне для уплотнения применены металлические кольца, то сила трения определяется по формуле:

, где b – ширина кольца, м;

pк = 0,09…0,1 МПа – давление кольца на внутренней поверхности цилиндра;

f1 – коэффициент трения: при установившемся движении f1 =0,07, при разгоне f1 = 0,15).

Сила инерции Fин определяется по формуле:

где m – масса подвижных, частей, кг;

a – ускорение м/с2;

υcp – средняя скорость в момент разгона, м/с;

lp – путь, пройденный поршнем в период разгона, м;

Задаваясь общим временем перемещения поршня гидроцилиндра t и пройденным им расстоянием (ходом) l определяет среднюю скорость:

, где

kt=

1,25 – коэффициент потери времени на разгон и торможение.

Общее время для перемещения поршня tсоставит величину

t = tp + ty +tт, где tp, ty,tт – время, затрачиваемое на разгон, установившееся движение и торможение, определяются по формулам

, ,

где ly,lт – путь, пройденный поршнем в период установившегося движения и торможения.

Сила противодавления рабочей жидкости Fс определяется давлением рабочей жидкости в полости слива pc.

При движениипоршня вправо : .

При движении поршня влево: .

28.3. КПД гидроцилиндров

Пусковой КПД гидроцилиндра представляет собой отношение полезной нагрузки к расчетной Fст:

.

Величиной пускового КПД ηп оцениваются

затраты мощности при пуске и разгоне подвижных масс гидроцилиндра.

Эффективность работы гидроцилиндров может оцениваться по величине его полного КПД:

, где Nпол и Nзатр – мощность, отведенная от силового цилиндра и подведенная к нему;

– реальная скорость поршня;

Qт – подача рабочей жидкости на входе в гидроцилиндр;

pн – давление рабочей жидкости в напорной полости силового цилиндра.

Общий КПД гидроцилиндра может бить также вычислен по зависимости:

где = 0,85…0,97– механический КПД гидроцилиндра, которым учитываются потери мощности от трения движущихся масс; величина его зависит от конструкции гидроцилиндра и уплотнений и, прежде всего,, от качества обработки сопрягаемых деталей

– объемный КПД гидроцилиндра, которой определяется объемными потерями мощности (отношение действительной к теоретической расчетной скорости поршня).

Гидроцилиндры на заказ с доставкой и обслуживанием в России

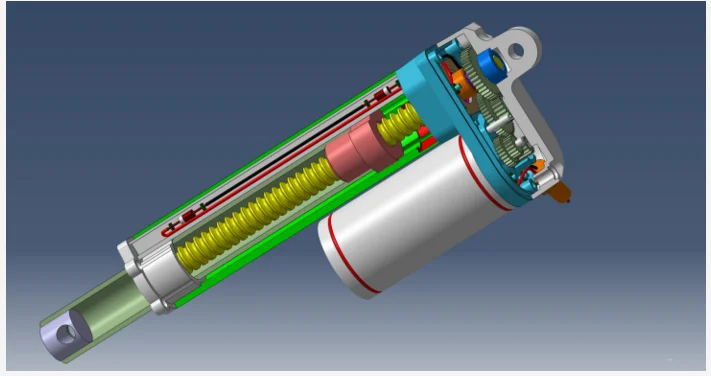

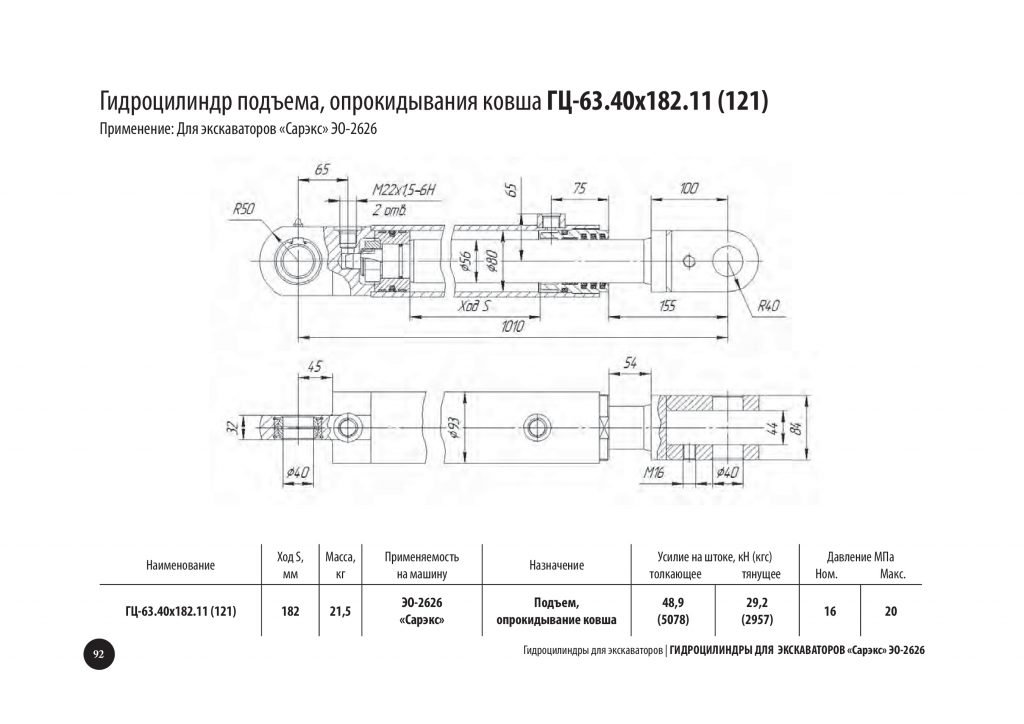

Гидроцилиндр представляет собой важный рабочий орган при производстве станков, гидропрессов, специального оборудования, а также огромного количество спецтехники (экскаваторов, погрузчиков, тракторов, всевозможных подъемных устройств и механизмов).

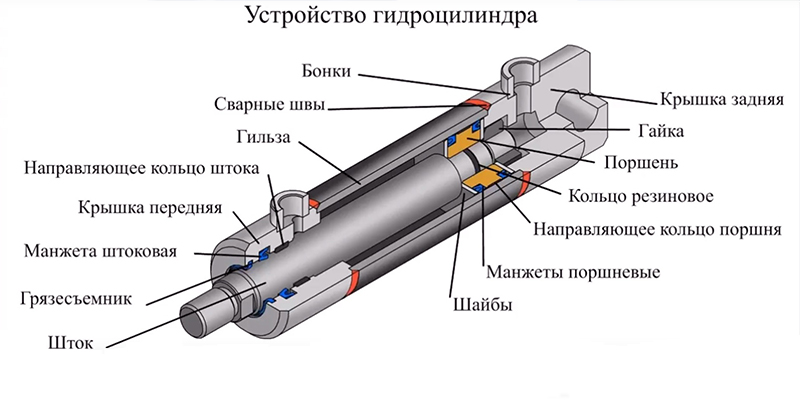

Основная классификация гидроцилиндров складывается из особенностей конструкции самого устройства, в результате которой все гидроцилиндры делятся на односторонние и двухсторонние.

Также классификация гидроцилиндров происходит по типу действия устройств.

При этом можно выделить — телескопические, поворотные и поршневые гидроцилиндры. Поворотные гидроцилиндры применяются тогда когда необходимо произвести деформацию некоторого оборудования, поршневые с действием двухстороннего типа часто применяют в приводах различной спецтехники.

Очень часто при производстве спецтехники используют телескопические цилиндры, которые могут содержать от двух и более вложенных отдельных цилиндров.

Такие гидроцилиндры применяют силовой принцип, так что общий ход штоков превосходит длину самого корпуса цилиндра. В основном силовые телескопические цилиндры используют при производстве автокранов для подъема различных грузов.

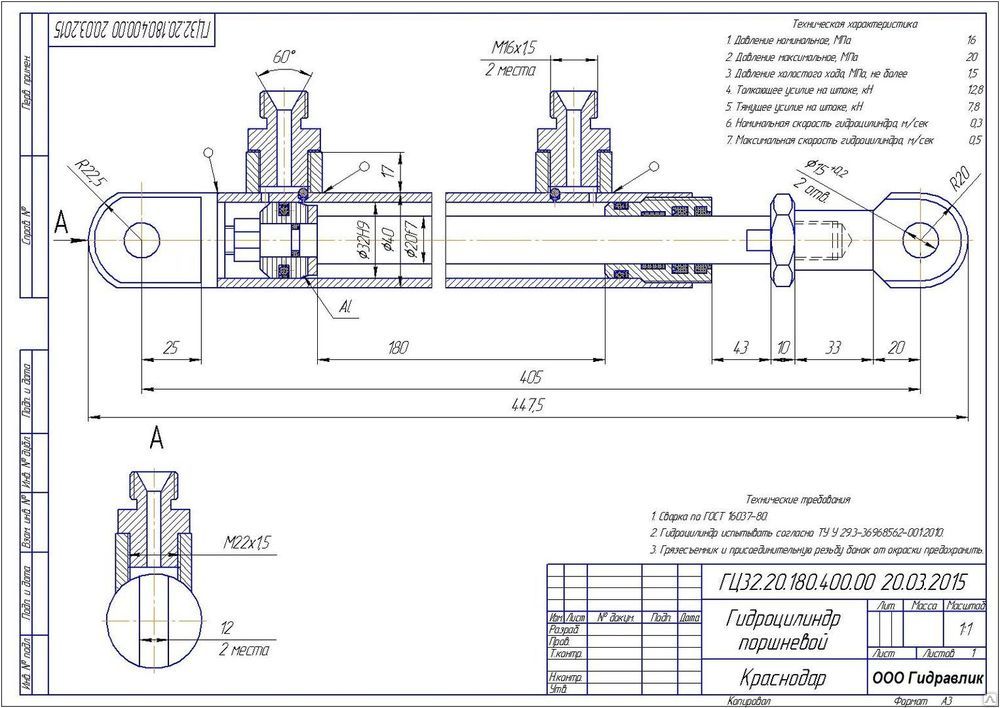

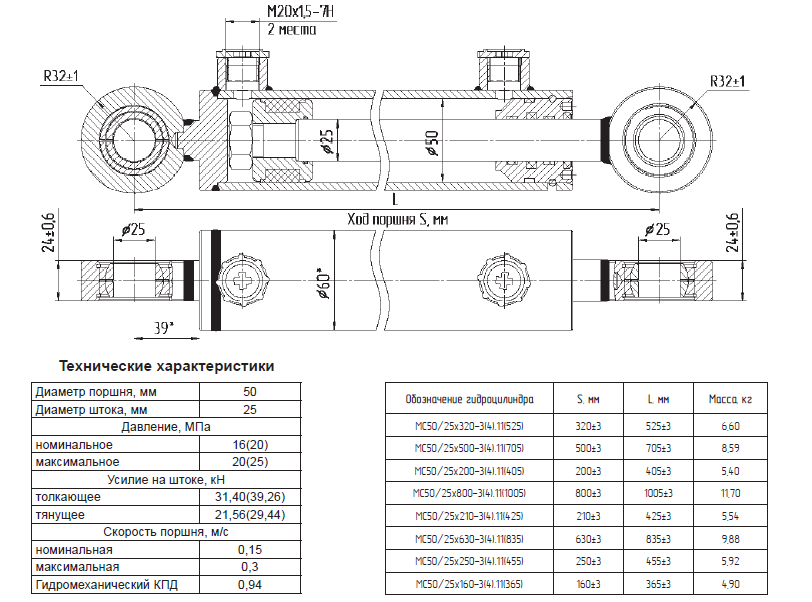

Важным параметром при выборе гидроцилиндра является (номинальное) давление, ход и диаметр штока и поршня. Основополагающим фактором является номинальная мощность гидроцилиндра, а диаметр поршня и штока характеризуют рабочее усилие, совершаемое устройством.

Основополагающим фактором является номинальная мощность гидроцилиндра, а диаметр поршня и штока характеризуют рабочее усилие, совершаемое устройством.

Рекомендуемые диаметры подводящих отверстий выбираются в зависимости от максимальной скорости поршня и максимальной скорости потока жидкости в проходном отверстии.

В таких отраслях машиностроения, как станкостроение, тракторное и сельскохозяйственное машиностроение, дорожное и горное машиностроение, — скорость потока жидкости и нагнетательных трубопроводах, с целью уменьшения потерь напора, принимается до 0,5м/сек.

Скорость перемещения поршня в гидроцилиндре может быть разной. Однако на практике скорость поршня более 0,5 м/c встречается редко.

Одним из рекомендуемых параметров гидроцилиндра является заделка штока в цилиндре – расстояние от середины поршня до середины направляющей штока при выдвинутом штоке.

При монтаже силовых гидроцилиндров в гидросистемах следует применять такие методы крепления, которые не допускают вовсе или сводят до минимума боковые нагрузки на шток. Эти нагрузки приводят к быстрому выходу из строя уплотнений и износу деталей цилиндра.

Эти нагрузки приводят к быстрому выходу из строя уплотнений и износу деталей цилиндра.

При наличии боковых нагрузок следует максимально улучшать направление штока и увеличивать его заделку в цилиндре. Увеличение заделки ведет к увеличению габаритов гидроцилиндров по длине, поэтому необходимо выбрать оптимальную величину заделки.

Для верхнего предела хода поршня, ограниченного в 10 диаметров, рекомендуется величина заделки не меньше 10% от максимального хода.

Предлагаем Вашему вниманию машиностроительную продукцию Завода гидравлического оборудования «Гидроласт», который производит гидравлические цилиндры на базе комплектующих Gidrolast Srl, Италия.

Так как основным направлением является изготовление гидроцилиндров «под заказ», то можно изменить, практически любой параметр стандартных гидроцилиндров. Все параметры требуемого гидроцилиндра оговариваются и согласовываются на сборочном чертеже, предоставленном до начала производства.

Ниже перечислены диапазоны основных параметров производимых на заводе гидроцилиндров:

| Диаметр поршня | от 30 мм до 1 500 мм |

| Диаметр штока | от 20 мм, до 800 мм |

| Ход штока | от 50 мм до 15 000 мм |

| Максимальное давление испытаний | 45 МПа |

| Температура эксплуатации | -50 С до +180 С |

По заказу клиента любой параметр стандартных гидроцилиндров может быть изменен, вплоть до совершенно нестандартной конструкции.

Все параметры требуемого гидроцилиндра оговариваются в опросном листе заказа или в чертежах, подготавливаемых до начала производства гидроцилиндров по заказу.

Ниже перечислены параметры, которые мы можем изменить или изготовить по требованиям заказчика.

- Рабочий ход поршня гидроцилиндра. Наше оборудование позволяет выпускать гидроцилиндры с рабочим ходом поршня вплоть до 12 м.

- Диаметр поршня. Мы можем изготовить гидроцилиндры с диаметром поршня до 1500 мм.

- Диаметр штока гидроцилиндра. Наше производство гидроцилиндров позволяет выпускать штоки диаметром 300 мм и более.

- Крепление гидроцилиндра. Механическое крепление гидроцилиндра может быть выполнено в соответствии со стандартами или изменено по требованиям заказчика. На нашем производстве выпускаются гидроцилиндры жесткого закрепления, с проушинами, со встроенными шаровыми или подшипниковыми шарнирами.

- Рабочее давление гидроцилиндра и присоединение к гидросистеме.

Рабочее давление гидроцилиндра может быть любым в диапазоне до 40 МПа (400 бар). На цилиндрах устанавливаются штуцеры для стандартного присоединения к гидросистеме или можно использовать любое подсоединение в соответствии с требованиями заказчика.

Рабочее давление гидроцилиндра может быть любым в диапазоне до 40 МПа (400 бар). На цилиндрах устанавливаются штуцеры для стандартного присоединения к гидросистеме или можно использовать любое подсоединение в соответствии с требованиями заказчика. - Рабочая жидкость. Изготовление гидроцилиндров включает использование хромированных штоков, что обеспечивает возможность работы с любыми рабочими жидкостями, химический состав которых допускается доступными сальниками уплотнений. При приеме заказа на производство гидроцилиндра клиент сообщает нам требования к герметичным уплотнениям.

Для нас нет ограничений по диаметру поршня, штока, хода штока и грузоподъемности, так как наша компания собственными силами производит гидравлические компоненты для тяжелого машиностроения с большим опытом поставок.

Мы предоставляем гарантию в 1 год, но при необходимости она может быть увеличена до 5-ти лет. Обязательное условия продажи цилиндров – наличие сертификата соответствия ГОСТ РФ и паспорта качества.

Все гидроцилиндры проходят испытания, согласно ГОСТ и на все гидроцилиндры выдается заводская гарантия.

Определение правильного гидравлического цилиндра для правильной работы

Гидравлические цилиндры в основном преобразуют давление и поток жидкости в силу и линейное движение. Они доступны в широком диапазоне стилей, размеров, материалов и конфигураций. Многие OEM-инженеры перестраховываются, завышая спецификации цилиндров. Но иногда меньше может быть лучше, когда речь идет о сложной гидравлике. Давайте сначала определим некоторые из ключевых факторов, которые следует учитывать при выборе гидравлических цилиндров.

Конструктивные факторы для гидравлических цилиндров

Выбор гидравлических цилиндров по существу представляет собой балансировку или каскад компромиссов, поскольку каждый конструктивный фактор влияет на один или несколько других конструктивных факторов. Разработчики должны сопоставить каждый положительный эффект с потенциальными отрицательными, чтобы получить наилучшую производительность. Вот краткий обзор этих факторов:

Вот краткий обзор этих факторов:

Емкость. Большинство промышленных гидравлических систем считаются средними и работают при давлении 1000 фунтов на квадратный дюйм. Гидравлика для тяжелых условий эксплуатации, которая широко используется в прессах и автомобильных машинах, может выдерживать давление до 3000 фунтов на квадратный дюйм. Если нагрузки чрезвычайно высоки, тандемные цилиндры предпочтительнее цилиндров большего диаметра или нестандартных конструкций цилиндров высокого давления.

Длина хода. Длина хода может превышать 10 футов (5,05 м) для цилиндров, изготовленных по индивидуальному заказу, но номинальное давление может быть проблемой при таких длинных ходах. Диаметр стержня необходимо определить, чтобы оценить его способность выдерживать нагрузку. При необходимости должно быть указано номинальное давление при нагрузке в режиме тяги (режим толкания). В горизонтальных установках, что является обычным явлением, преждевременный износ подшипников штока может привести к провисанию штока при длинных ходах. Хотя возможны нестандартные расстояния хода более 10 футов (3,05 м), номинальное давление может быть проблемой.

Хотя возможны нестандартные расстояния хода более 10 футов (3,05 м), номинальное давление может быть проблемой.

Скорость. У каждого прикладного инженера есть собственное определение «чрезмерной скорости». Хорошее эмпирическое правило заключается в том, что стандартные уплотнения гидравлического цилиндра могут легко выдерживать скорость до 3,28 фута в секунду. (1 м/сек). Порог допуска для стандартных подушек составляет примерно две трети этой скорости. Стандартные уплотнения с низким коэффициентом трения часто являются лучшим выбором для высокоскоростных применений, но то, что вы получаете в одном аспекте производительности, вы теряете в другом. Чем выше скорость жидкости, тем выше температура жидкости. Таким образом, при выборе более высоких скоростей важно учитывать, как более высокие температуры повлияют на всю гидравлическую систему. В некоторых гидравлических системах увеличенный размер портов может устранить опасения по поводу более высоких температур.

Температура. Как отмечалось ранее, гидравлические цилиндры, в которых используются стандартные компоненты, могут быть рассчитаны на применение при температурах до 500°F (260°C) и при низких температурах до -65°F (-54°C). Но температуры влияют как на «жесткие», так и на «мягкие» компоненты конструкции цилиндров. Это означает, что инженеры, разрабатывающие приложения, которые могут столкнуться с экстремальными высокими и/или низкими температурами, должны знать о взаимозависимости отдельных компонентов, чтобы наилучшим образом сбалансировать краткосрочную и долгосрочную производительность. Например, уплотнения и металлические детали, используемые в холодных условиях, будут сжиматься.

Как отмечалось ранее, гидравлические цилиндры, в которых используются стандартные компоненты, могут быть рассчитаны на применение при температурах до 500°F (260°C) и при низких температурах до -65°F (-54°C). Но температуры влияют как на «жесткие», так и на «мягкие» компоненты конструкции цилиндров. Это означает, что инженеры, разрабатывающие приложения, которые могут столкнуться с экстремальными высокими и/или низкими температурами, должны знать о взаимозависимости отдельных компонентов, чтобы наилучшим образом сбалансировать краткосрочную и долгосрочную производительность. Например, уплотнения и металлические детали, используемые в холодных условиях, будут сжиматься.

Варианты крепления. В основном существует три способа монтажа. Нагрузка, скорость и движение цилиндра — это параметры, которые помогают определить, что лучше. Например, фиксированные и поворотные опоры поглощают силы на осевой линии цилиндра, что является предпочтительным способом крепления для восприятия осевой нагрузки или натяжения. Эти два типа крепления обычно могут быть средними или тяжелыми. Третий тип, фиксированный, поддерживает весь цилиндр на его монтажной поверхности ниже центральной линии цилиндра, а не поглощает силы только вдоль центральной линии.

Эти два типа крепления обычно могут быть средними или тяжелыми. Третий тип, фиксированный, поддерживает весь цилиндр на его монтажной поверхности ниже центральной линии цилиндра, а не поглощает силы только вдоль центральной линии.

Тип J (NFPA MF1)

Тип JB (NFPA MF5)

Стиль H (NFPA MF2)

центральной линии цилиндра. Если поршень представляет собой шток, в основном нагруженный растяжением (вытягиванием), используйте крепления на головке, такие как тип J и JB. Однако, если поршень в основном подвергается сжатию (толканию), используйте торцевые крепления, такие как тип H.

Несколько стандартизированных креплений в этих стилях предоставляют инженерам альтернативы для удовлетворения требований приложений. Например, цилиндры NFPA с рулевой тягой используются в большинстве промышленных гидравлических систем и обычно монтируются с использованием головок в виде цапф и ; удлиненные колпачки рулевых тяг и/или головные уборы; головки фланцевого типа; стили с боковыми выступами и боковой резьбой; сферические подшипники; и конструкции с вилкой с фиксированным колпачком. Большинство вариантов монтажа доступно для цилиндров одностороннего и двухштокового действия.

Большинство вариантов монтажа доступно для цилиндров одностороннего и двухштокового действия.

Крепление предназначено для поглощения усилий, стабилизации цилиндра и повышения производительности. Для стержней, нагружаемых в основном на сжатие (толчок), рекомендуется использовать торцевые крепления. Для тех, кто находится в натяжении (тянуть), предпочтительнее крепления на головке. Величина растяжения или сжатия определяет диаметр штока поршня. Величина тяги или толчка определяет диаметр отверстия.

Каждый тип монтажа имеет свои преимущества и ограничения. Например, цапфы для цилиндров с шарнирным креплением не будут работать с самоустанавливающимися подшипниками, где небольшая опорная поверхность находится на расстоянии от цапф и головок цилиндров. Самоустанавливающиеся подшипники создают изгибающие силы, которые могут привести к чрезмерной нагрузке на цапфы.

Может показаться, что для многих применений требуются нестандартные крепления, но в большинстве случаев можно использовать существующие стили с небольшими изменениями, что упрощает замену и снижает затраты.

Цилиндры поперечной рулевой тяги стандарта NFPA используются на машинах, имеющих решающее значение на всех этапах производства металла, от плавильных, литейных и экструдерных до шлифовальных, прокатных станов и обработки полосы. Каждый цилиндр можно настроить в соответствии с потребностями приложения.

Другие важные факторы, которые следует учитывать при выборе типа крепления, включают:

Размер отверстия цилиндра. Диаметр отверстия зависит от рабочего давления. Величина необходимого толчка или тяги (силы) определяет размер отверстия. В прошлом оборудование сталелитейных и алюминиевых заводов часто использовало нестандартные диаметры отверстий и стержней. Сегодня практически все промышленные требования могут быть удовлетворены с помощью компонентов, соответствующих стандарту NFPA и/или ISO.

Размер поршневого штока. Инженеры, вероятно, требуют нестандартных размеров штока поршня больше, чем любой другой нестандартный компонент гидравлического цилиндра. Они игнорируют то, что толчок или натяжение никогда не зависят от длины хода. Стержни при сжатии или растяжении имеют тенденцию рассеивать силу в нелинейных направлениях. Выбор дорогостоящих материалов, таких как нержавеющая или легированная сталь для стержней, является еще одним распространенным примером чрезмерного проектирования. Но в экстремальных условиях может потребоваться хромирование для защиты от коррозии.

Они игнорируют то, что толчок или натяжение никогда не зависят от длины хода. Стержни при сжатии или растяжении имеют тенденцию рассеивать силу в нелинейных направлениях. Выбор дорогостоящих материалов, таких как нержавеющая или легированная сталь для стержней, является еще одним распространенным примером чрезмерного проектирования. Но в экстремальных условиях может потребоваться хромирование для защиты от коррозии.

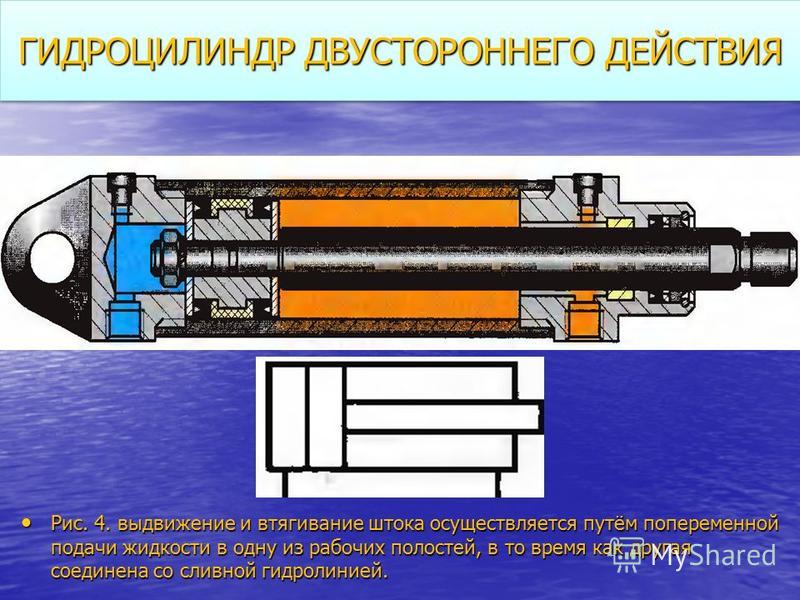

Конфигурации цилиндров. Для приложений, требующих равной силы (давления) с обеих сторон поршня, предпочтительная конфигурация представляет собой стандартный цилиндр двойного действия, использующий давление для выдвижения и втягивания цилиндра, в сочетании с четырехходовым направляющим клапаном, направляющим давление на головку или конец. кепка. Это почти всегда лучше индивидуальной настройки.

Опытные производители гидравлических систем знакомы практически с любой конфигурацией цилиндров, а также с непредвиденными последствиями настройки компонентов по сравнению с творческим комбинированием стандартных цилиндров для удовлетворения необычных требований к производительности.

Наконечники стержней/нарезка стержня. Это одна из областей, где стандартные параметры настолько всеобъемлющи, что редко требуется настройка. Кроме того, стандартные резьбы могут быть выполнены в дюймовом или метрическом формате. Как правило, каждый диаметр доступен в четырех различных типах концов штока. Даже в редких случаях, когда требуются модификации, важно учитывать влияние модификаций на аксессуары. Относительно небольшое увеличение производительности от использования стандартизированных наконечников стержней почти всегда гарантируется универсальностью, которую дает стандартизация.

Даже скромные модификации, такие как уменьшение размера резьбы, могут потребовать снижения номинальных характеристик цилиндра и применения специальных инструментов для нестандартного шага. Эти действия вызывают задержки, увеличивают расходы и не позволяют цилиндру легко стыковаться с аксессуарами.

Трубка корпуса цилиндра. Стандартные корпуса цилиндров бывают простыми или хромированными и подходят для большинства применений. Легированные стали, нержавеющая сталь и латунь широко используются в особых условиях, например, во влажной среде.

Легированные стали, нержавеющая сталь и латунь широко используются в особых условиях, например, во влажной среде.

Заглушить трубку. Стопорная трубка увеличивает расстояние между подшипниками штока и поршня, чтобы уменьшить нагрузку на подшипники на поршневых цилиндрах, когда цилиндр полностью выдвинут. Стопорная трубка имеет решающее значение для горизонтально установленных цилиндров, поскольку она ограничивает выдвинутое положение штока. В таких случаях увеличение расстояния обеспечивает большую стабильность и более длительный срок службы подшипника.

Уплотнения. Опытные производители гидравлики предлагают уплотнения, совместимые с диапазоном температур и жидкостей, и могут помочь выбрать материалы уплотнения, отвечающие требованиям применения.

В некоторых случаях требуются цилиндры, изготовленные по индивидуальному заказу по размеру, материалу или конфигурации. Тем не менее, партнерство с опытным производителем гидравлики на ранней стадии проектирования экономит время и деньги проектных групп, гарантируя, что окончательная система будет выполнять возложенные на нее задачи максимально эффективно и как можно дольше.

Инженеры определяют гидравлические цилиндры для управления многими типами оборудования, включая станки, токарные станки с ЧПУ, штамповку металла и сборщики.

Гидравлические и пневматические

Хотя пневматические системы в некоторых отношениях проще, они, как правило, не могут выдерживать высокие нагрузки и силы, которые могут выдерживать гидравлические цилиндры. Гидравлические цилиндры также имеют более плавное и контролируемое движение, поскольку они не имеют пружинного действия, связанного с выпуском сжатого воздуха. В качестве дополнительного преимущества гидравлика может выполнять вспомогательные функции, такие как смазка и охлаждение.

Однако, поскольку наличие энергии и среды является непреложным фактором при проектировании гидравлической системы, следует отметить, что правильно спроектированная и подобранная пневматическая система может обеспечить более высокую производительность там, где не требуется компактность. Дальнейшее рассмотрение конструкции пневматического цилиндра выходит за рамки этой статьи.

Хотя стандарты NFPA и руководящие принципы, соответствующие требованиям ISO, являются отличной отправной точкой для проектирования гидравлических систем, во многих отраслях промышленности существуют свои собственные руководящие принципы.

Джим Хаузер-старший — старший инженер и менеджер отдела продаж, а Раде Кнежевич — глобальный менеджер по работе с клиентами в Parker Hannifin Corp.

Базовые формулы гидравлики | Flodraulic Group

Соотношение давления, силы и мощности:

Давление (psi) = сила (фунты) / площадь (дюйм²)

Сила (фунты) = площадь (дюйм²) x давление (psi)

Площадь (дюйм²) = сила (фунты) / давление (psi) л.с.) = давление (фунт/кв. дюйм) x подача насоса (галлон/мин) / 1 714

Крутящий момент и мощность Взаимосвязь:

) = крутящий момент (фут-фунт) x скорость (об/мин) / 5 252

Скорость (об /мин) = мощность лошадиных сил (HP) x 5,252 /крутящий момент (фут фунты)

Основные расчеты цилиндров:

Площадец пистонного цилиндра (в ²) = Диаметр квадрат x 0,7854

(Также можно использовать 3.

Конец штока поршня (кольцевой конец) Площадь (дюйм²) = площадь поршневого цилиндра (дюйм²) – площадь штока (дюйм²)

Усилие цилиндра (фунты) = давление (фунтов на квадратный дюйм) x площадь (дюйм²)

Скорость цилиндра (фут/мин) = 19,25 x скорость потока (гал/мин) / площадь (дюйм²)

(разделите на 60, чтобы преобразовать скорость в фут/сек)

Скорость цилиндра (дюйм/мин) = расход (куб.дюйм/мин) / площадь (дюйм²)

(Обратите внимание, что 1 галлон США = 231 куб.дюйм)

Время работы цилиндра (сек) = площадь (дюйм²) x ход цилиндра (дюймы) x 0,26 / расход (гал/мин)

Расход цилиндра (гал/мин) = 12 x 60 x скорость цилиндра (фут/сек) x площадь ( дюйм²) / 231

Объем цилиндра Емкость (галлоны) = площадь цилиндра (дюйм²) x ход цилиндра (дюймы) / 231

Основные расчеты гидравлического двигателя :

Крутящий момент двигателя (в фунтах) = давление (psi) x рабочий объем двигателя (куб. дюйм/об) / 6,28

дюйм/об) / 6,28

(также можно использовать мощность (л.с.) x 63 025 / скорость (об/мин)

Скорость двигателя (об/мин) = 231 x расход (гал/мин) / рабочий объем двигателя (куб. дюйм/об)

Мощность двигателя (л.с.) = крутящий момент (в фунтах) x скорость двигателя (об/мин) / 63 025

Расход двигателя ( гал/мин) = скорость двигателя (об/мин) x рабочий объем двигателя (куб. дюйм/об) / 231

Рабочий объем двигателя (куб. дюйм/об) = крутящий момент (фунты) x 6,28 / давление (psi)

Основные расчеты насоса (куб. дюйм/об) / 231

Скорость насоса (об/мин) = 231 x расход насоса (гал/мин) / рабочий объем насоса (куб. дюйм/об)

Мощность насоса (л.с.) = расход (галлон/мин) x давление (psi ) / 1 714 x КПД насоса

(Может также использоваться мощность (л.с.) = крутящий момент (в фунтах) x скорость насоса (об/мин) / 63 025)

Крутящий момент насоса (в фунтах) = давление (psi) x рабочий объем насоса (куб. дюйм/об) / 6,28

дюйм/об) / 6,28

(также можно использовать мощность (л.с.) x 63 025 / рабочий объем насоса (куб. дюйм/об)

Формулы производства тепла : Преобразование тепла в другие единицы измерения

1 л.с. (галлонов в минуту) / 1714 -или- БТЕ/час = 1½ x psi x gpm

1 БТЕ/ч = 0,0167 БТЕ/мин = 0,00039 л.с. = 105 БТЕ/мин = 57 750 фут-фунтов/мин = 1 305 Вт

- Большая часть этого тепла будет возвращаться в резервуар.

- Обратите внимание, что тепло вырабатывается каждый раз, когда не производится выходная механическая работа

Общая холодопроизводительность стального резервуара: HP (тепло) = 0,001 x TD x A

TD = разница температур масла в резервуаре и окружающего окружающего воздуха

A = общая площадь поверхности резервуара в квадратных футах (включая дно, если оно поднято) :

Расчетная мощность привода насоса: 1 л.с. входного привода на каждый 1 гал/мин при выходе насоса 1500 фунтов на кв. дюйм0003

дюйм0003

Емкость резервуара (GALS) = длина (INS) x ширина (INS) x высота (INS) / 231

Сжимаемость масла: приблизительное уменьшение объема на 1/2 % на каждые 1000 фунтов на квадратный дюйм давления

Сжимаемость воды: 1/3 % приблизительного уменьшения объема на каждые 1000 фунтов на квадратный дюйм давления

Мощность нагрева гидравлического масла: каждый 1 ватт повышает температуру 1 галлона масла на 1°F в час

Рекомендации по скорости потока в гидравлических линиях:

- 2 до 4 футов/сек = линии всасывания

- от 10 до 15 фут/с = напорные линии до 500 фунтов на кв. дюйм

- от 15 до 20 фут/сек = линии давления 500–3000 фунтов на кв. дюйм

- 25 фут/сек = линии давления более 3 000 фунтов на квадратный дюйм

- 4 фута/сек = любые маслопроводы в системах воздух-масло

Скорость потока нефти в трубе: скорость (фут/сек) = расход (гал/мин) x 0,3208 / внутренняя площадь трубы (кв. дюйм) x r², где π (пи) = 3,1416, а r = радиус в дюймах, возведенный в квадрат

дюймы) = π x d² / 4 , где π (пи) = 3,1416, а d = диаметр в дюймах

дюймы) = π x d² / 4 , где π (пи) = 3,1416, а d = диаметр в дюймахОбычно используемые эквиваленты гидросистемы :

Один галлон США равен:

- 231 кубический дюйм

- 3,785 литра (1 литр = 0,2642 галлона США)

- 4 кварты или 8 пинт

- 128 унций жидкости / 133,37 унций веса

- Вес 8,3356 фунтов

Одна лошадиная сила равна:

- 33 000 футофунтов в минуту

- 550 фут-фунтов в секунду

- 42,4 БТЕ/мин

- 2545 БТЕ в час

- 746 Вт

- 0,746 кВт

В фунтах на квадратный дюйм равно:

- 0,0689 бар (1 бар = 14,504 фунта на кв. дюйм)

- 6,895 кПа

- 2,0416 рт. ст. (дюймов ртутного столба)

- 27,71 дюйма, вода

Одна атмосфера равна:

- 14,696 psi

- 1,013 бар

- 29,921 рт.

Рабочее давление гидроцилиндра может быть любым в диапазоне до 40 МПа (400 бар). На цилиндрах устанавливаются штуцеры для стандартного присоединения к гидросистеме или можно использовать любое подсоединение в соответствии с требованиями заказчика.

Рабочее давление гидроцилиндра может быть любым в диапазоне до 40 МПа (400 бар). На цилиндрах устанавливаются штуцеры для стандартного присоединения к гидросистеме или можно использовать любое подсоединение в соответствии с требованиями заказчика.

Добавить комментарий