Синтез газ что такое: Синтез-газ – Что такое Синтез-газ?

Синтез-газ. Риформинг. Необходимая стехиометрия — Нефтянка

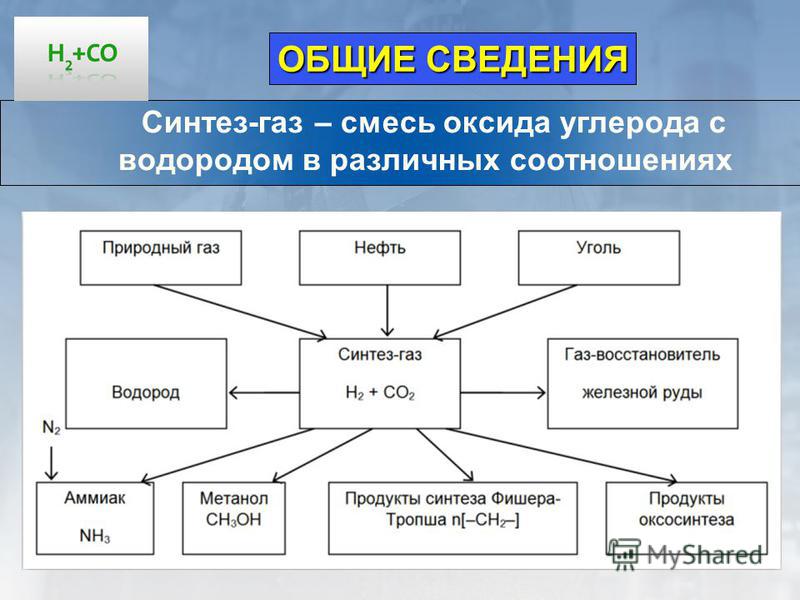

Сердце технологии синтетических топлив — это синтез Фишера-Тропша. Но синтез Фишера-Тропша не превращает в синтетическую нефть или другие углеводороды сырье непосредственно, ни уголь, ни газ, ни биомассы. Необходим так называемый синтез-газ. Синтез-газ — это смесь водорода и монооксида углерода, он же угарный газ, как любят вкратце говорить химики h3 и CO. Вот соотношение водорода и оксида углерода — это штука, к которой очень чувствительны катализаторы Фишера-Тропша.

Так как соотношение водорода и оксида углерода — это соотношение водорода и углерода в продукте в конечном счёте, нужно, чтобы она держалась весьма узких рамках, и для некоторых катализаторов диапазон, в котором они согласны работать, очень узкий.

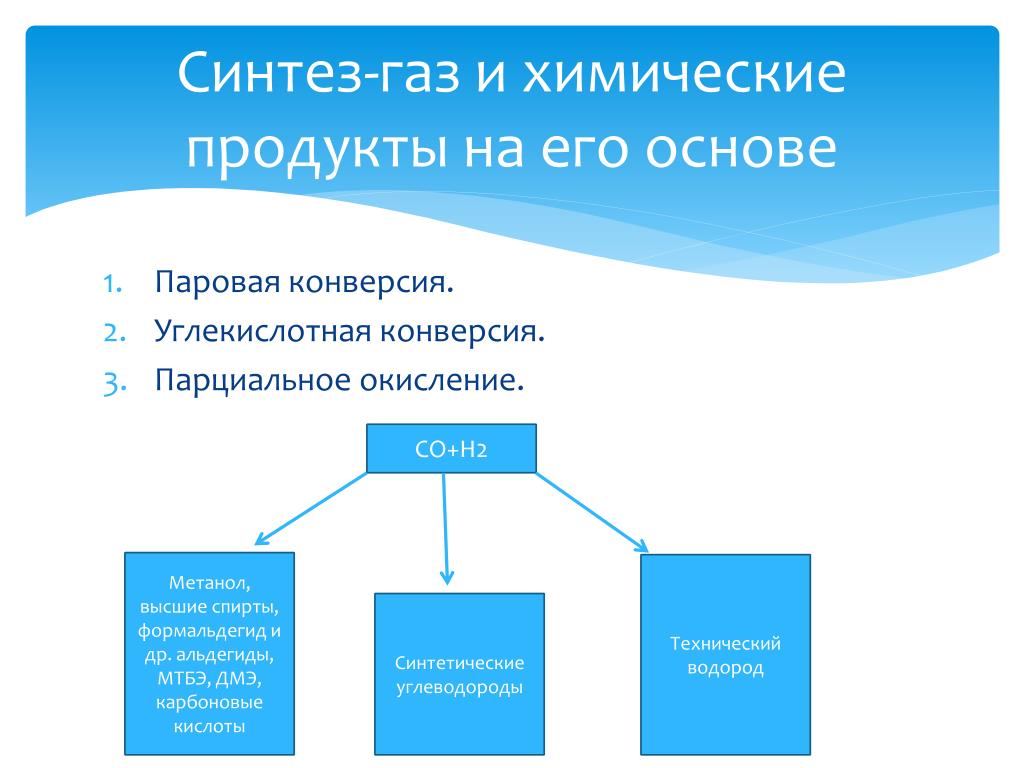

Синтез Фишера-Тропша не единственная химическая технология, потребляющая синтез-газ. Могу назвать производства синтетических спиртов самых разных, в том числе самое массовое производство метанола, производство аммиака, то есть основа производства минеральных удобрений. Производство водорода. Они все основаны сначала на получении синтез-газа, а потом на его переработке конечный продукт. И требования по стехиометрии у всех свои, поэтому вопрос оптимальной технологии получения синтез газ стоял и стоит очень остро.

Тем более что на сегодняшний день это самая дорогая часть установки синтетического топлива. Если в первом поколении получение синтез-газа занимало где-то треть от всей установки, во втором поколении чуть больше половины, то в четвёртом поколении это три четверти, а то и больше, потому что, благодаря достижениям четвёртого поколения, сильно сократились расходы на синтез Фишера-Тропша и дальнейшую переработку. А получение синтез-газа, чаще всего его называют риформинг, осталось прежним. И оставшись прежним, оно тем не менее, требует тонкой настройки и правильного подбора, встраивания в общую схему предприятий синтетического топлива. Иначе либо вообще не будет работать синтез Фишера-Тропша, либо будет работать с очень низкой интенсивностью.

Если в первом поколении получение синтез-газа занимало где-то треть от всей установки, во втором поколении чуть больше половины, то в четвёртом поколении это три четверти, а то и больше, потому что, благодаря достижениям четвёртого поколения, сильно сократились расходы на синтез Фишера-Тропша и дальнейшую переработку. А получение синтез-газа, чаще всего его называют риформинг, осталось прежним. И оставшись прежним, оно тем не менее, требует тонкой настройки и правильного подбора, встраивания в общую схему предприятий синтетического топлива. Иначе либо вообще не будет работать синтез Фишера-Тропша, либо будет работать с очень низкой интенсивностью.

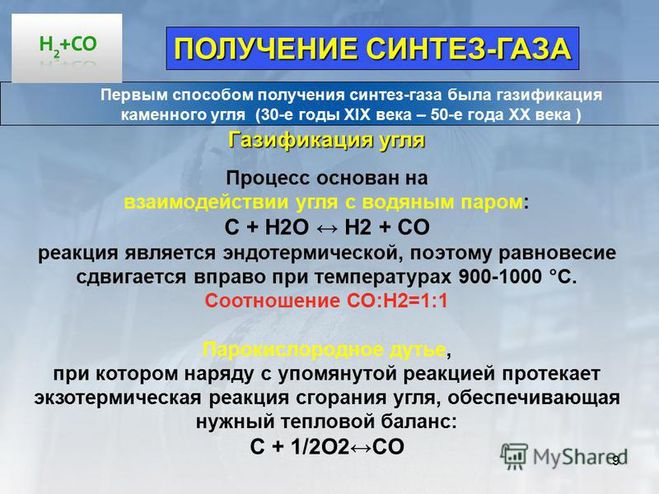

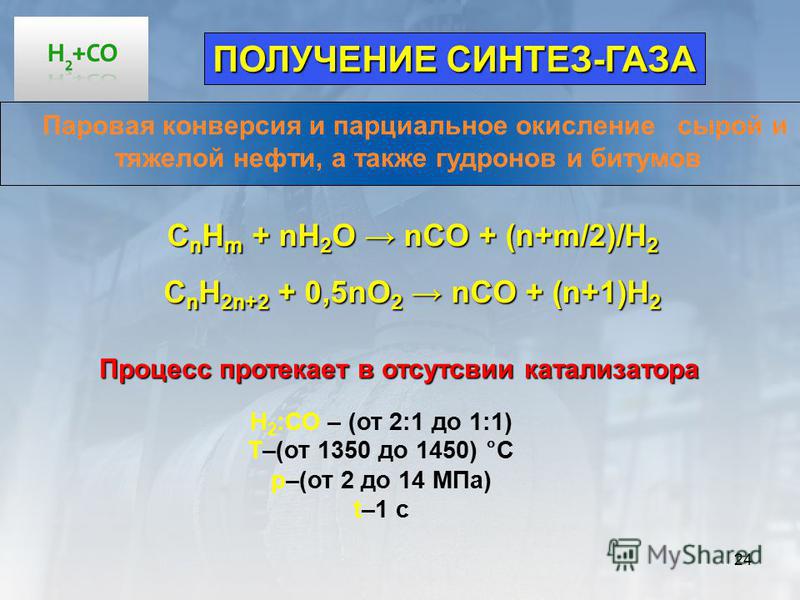

Что в этой связи на сегодняшний день существует, если говорить о переработке газа? Прежде всего, есть технология так называемого парового риформинга. Это когда при температуре около 900° природный газ реагирует с водяным паром на специальном катализаторе, обычно никелевом, и из него получается синтез газ, точнее так называемый конвертированный газ, который чистят и превращают в синтез-газ.

Есть патент одной уважаемой западной компании, которая предлагает лишний водород извлекать при помощи мембран и сжигать. Это прекрасная идея, но только с экономикой такого процесса будет плохо. Это гарантированно, потому что на водород уходит огромное количество природного газа изначального, и это плохая идея.

Есть другая технология — автотермический риформинг. Это когда в одном реакторе к природному газу подмешивается не только пар, но и кислород. Происходит такое горения влажного газа, или горение во влажном кислороде, как хотите. Там тоже присутствует катализатор, в результате получается довольно просто синтез-газ сразу нужного соотношения, то есть автотермический риформинг дает сотношение водород/СО около двух. Это замечательно, но есть пара «но» как обычно. Одно «но» — это то, что необходим кислород. А раз необходимо кислород, нужна кислородная станция, которая этот кислород производит из воздуха или путём разжижения (криогенная станция). И важно то, что эта кислородная станция дороже самого риформера. Преимущества в значительной степени нивелируются.

Это замечательно, но есть пара «но» как обычно. Одно «но» — это то, что необходим кислород. А раз необходимо кислород, нужна кислородная станция, которая этот кислород производит из воздуха или путём разжижения (криогенная станция). И важно то, что эта кислородная станция дороже самого риформера. Преимущества в значительной степени нивелируются.

Существует ещё риформинг кислорода. Он сейчас находится в состоянии разработки. Одним из разработчиков является как раз компания «ИНФРА Технологии», хотя некоторые крупные компании уже вышли на рынок с промышленными решениями, но пока единичными. В принципе его недостатки и достоинства очень похожи на недостатки и преимущества автотермического риформинга, поэтому сегодня подробнее об этом говорить не стану.

Из невозможности получить правильную стехиометрию методом парового риформинга выходят по-разному. В Катаре, например, на одном из заводов есть риформинг того и другого типа. Синтез-газ смешивается, и стехиометрия получается вполне себе приемлемая. Можно в паровой риформер, который, напомню, дает слишком большое соотношение водород/СО, инжектировать агент, который будет уменьшать это соотношение, например, углекислоту. Это иногда называют пароуглекислотный риформинг. Это очень хорошо работает. Этот прием применяется в частности компанией «ИНФРА Технологии» в наших промышленных установках небольшого размера.

Можно в паровой риформер, который, напомню, дает слишком большое соотношение водород/СО, инжектировать агент, который будет уменьшать это соотношение, например, углекислоту. Это иногда называют пароуглекислотный риформинг. Это очень хорошо работает. Этот прием применяется в частности компанией «ИНФРА Технологии» в наших промышленных установках небольшого размера.

Должен сказать, что одной из важнейших проблем риформинга является переносимость изменения состава природного газа на входе и возможность перерабатывать жирные газы. Компании, которые предлагают промышленные решение риформинга, они, как правило, исходят из того, что необходимо строить на больших предприятиях, имеющих доступ к трубопроводному газа установки, дающие синтез-газ для разных целей. Поэтому все процессы, как правило, заточены только исключительно на сухой газ, содержащий в основном метан, то есть газ с месторождения, особенно попутный газ, содержащий большое количество жирных примесей от этана до пентана, должен проходить газоперерабатывающий завод, который стоит примерно столько же, как любая газохимическая установка.

Это может являться препятствием, например, для переработки попутного газа нефтедобычи. Мало того что они жирные, у них ещё в состав постоянно меняется в ходе добычи. И если кто-то хочет разработать технологию пригодную для того, чтобы её использовать для утилизации попутного газа, он должен об этом позаботиться.

И мы в компании «ИНФРА Технологии» об этом позаботились. Разработали такое решение для нашего пароуглекислотного риформинга, которое позволяет перерабатывать попутный газ в очень широком диапазоне составов и даже гибко реагировать на изменение этого состава. Причём скорость реакции составляет 30–40 минут. Состав газа на самом деле так быстро не меняется. На это нужны недели, если не месяцы. И вот этот момент в получении синтез-газа и технологии риформинга очень и очень важный.

Владимир Мордкович

Создан отечественный катализатор для производства синтетического топлива

НаукаМатериаловеды НИТУ «МИСиС» и химики ИНХС РАН экспериментальным путем обнаружили оптимальный размер наночастиц катализатора железо-кобальт, благодаря которому станет возможно получать экологически чистые моторные топлива с пониженным содержанием сернистых и азотистых соединений. Результаты исследования представлены в международном научном журнале Fuel.

Результаты исследования представлены в международном научном журнале Fuel.

Истощение нефтяных ресурсов, колебания цен на нефть и экологические проблемы, связанные с добычей, заставляют ученых искать способы производства альтернативных видов чистого топлива. Синтез Фишера-Тропша — это химическая реакция получения углеводородов из смеси CO и h3 (синтез-газа), перспективный вариант каталитического синтеза углеводородов, включая бензин и дизельное топливо. Синтез-газ получают из нефтяных альтернативных ресурсов, таких как природный газ, уголь и биомассы.

Необходимый элемент реакции — катализатор, которым могут выступать определенные металлы — железо, никель, кобальт и рутений. По экономическим соображениям и технологическим характеристикам, на эту роль более всего подходят железо и кобальт, причем ученые доказали, что совместное их использование повышает каталитическую активность и селективности итоговых продуктов в реакции Фишера-Тропша.

Ученые НИТУ «МИСиС» и Института нефтехимического синтеза им. А.В. Топчиева РАН (ИНХС РАН) впервые провели ряд исследований, в результате которых был продемонстрирован размерный эффект каталитической активности наночастиц Fe-Co в этом процессе и найден размер частиц, который обеспечивает самые высокие показатели катализа.

А.В. Топчиева РАН (ИНХС РАН) впервые провели ряд исследований, в результате которых был продемонстрирован размерный эффект каталитической активности наночастиц Fe-Co в этом процессе и найден размер частиц, который обеспечивает самые высокие показатели катализа.

«Разработка новых отечественных катализаторов для нефтегазовой области критически важна для решения задач импортозамещения. Нами был предложен одностадийный метод синтеза металл-углеродных катализаторов, заключающийся в одновременном формировании наночастиц сплава и углеродного носителя. В данной работе впервые изучалось влияние размерного эффекта биметаллических наночастиц Fe-Co, равномерно распределенных в углеродном носителе, на каталитическую активность, выход и селективность продуктов синтеза Фишера-Тропша. В итоге было выявлено, что катализатор со средним размером частиц Fe-Co 10 нм демонстрирует наибольшую удельную активность равную 126 мкмоль.CO /(г Fe-Co ⋅ с)»- рассказал один из авторов исследования Андрей Васильев, ассистент кафедры функциональных наносистем и высокотемпературных материалов НИТУ «МИСиС», научный сотрудник ИНХС РАН.

Как отмечают исследователи, размерное влияние нанесенных на углерод наночастиц сплава Fe—Co на удельную каталитическую активность, выход и селективность продуктов синтеза Фишера-Тропша ранее нигде не изучалось и не описывались. В проведенных экспериментах была зафиксирована максимальная величина активности катализатора по данным литературы.

Синтетические топлива, полученные методом Фишера-Тропша, не содержат нежелательных по экологическим требованиям соединений серы и азота. Это выгодно отличает их по сравнению с топливом, получаемым традиционным путем и позволяет отвечать стандарту качества ЕВРО-5. Работы научного коллектива в целях создания эффективных и экономически выгодных отечественных катализаторов углеводородного синтеза продолжаются.

Поделиться

- Городские стоки помогут защититься от радиации

- Двадцать один научный проект молодых ученых НИТУ «МИСиС» получил гранты РНФ

- Создан отечественный катализатор для производства синтетического топлива

- НИТУ «МИСиС» на втором месте в рейтинге изобретательской активности

- В НИТУ «МИСиС» будет создана передовая инженерная школа МАСТ

НовостиНаука

Свежие

СМИ о нас

Поступающим

5-100

Объявления приемной комиссии

Наука

Образование

Международное сотрудничество

Университетская жизнь

Достижения науки

Научное сообщество

Федеральные целевые программы

Взаимодействие с бизнесом

COVID-19

Объявления для студентов

Объявления Центра подготовки кадров высшей квалификации

НИТУ МИСИС меняет мир

Достижения студентов

Поздравления

Импортозамещение

Мероприятия и выставки

ЦИНТИ

Программа «Приоритет 2030»

вчера

Студенты НИТУ МИСИС — в финале международного кейс-чемпионата

27 апреля

В Университете МИСИС обновлены названия институтов

26 апреля

Инновационное лекарство от рака двойного действия предложено российскими учеными

Читать все новости

синтез-газ | Синтез-газ | Генераторный газ

Синтез-газ, также известный как синтез-газ, синтез-газ или генераторный газ, может быть получен из различных материалов, содержащих углерод. Они могут включать биомассу (древесный газ), пластмассы, уголь, бытовые отходы или аналогичные материалы. Исторически городской газ использовался для газоснабжения многих домов в Европе и других промышленно развитых странах в 20 веке. Газовые двигатели, использующие синтетический газ в качестве топлива, могут быть сконфигурированы для комбинированной тепловой и энергетической конфигурации, чтобы максимизировать эффективность системы.

Они могут включать биомассу (древесный газ), пластмассы, уголь, бытовые отходы или аналогичные материалы. Исторически городской газ использовался для газоснабжения многих домов в Европе и других промышленно развитых странах в 20 веке. Газовые двигатели, использующие синтетический газ в качестве топлива, могут быть сконфигурированы для комбинированной тепловой и энергетической конфигурации, чтобы максимизировать эффективность системы.

Синтез-газ получают газификацией или пиролизом углеродистых материалов. Газификация включает в себя воздействие на эти материалы высоких температур в контролируемом присутствии кислорода с ограниченным сгоранием, чтобы обеспечить тепловую энергию для поддержания реакции. Газификация может происходить в искусственных резервуарах или, в качестве альтернативы, может проводиться на месте , как при подземной газификации угля (UCG). Если топливо для газификатора имеет недавнее биологическое происхождение, такое как древесина или органические отходы, газ, произведенный газификатором, считается возобновляемым топливом, а энергия, произведенная при его сжигании, является возобновляемой. Когда топливо для газификатора представляет собой поток отходов, его преобразование в энергию таким образом имеет совокупную выгоду от преобразования этих отходов в полезные продукты.

Когда топливо для газификатора представляет собой поток отходов, его преобразование в энергию таким образом имеет совокупную выгоду от преобразования этих отходов в полезные продукты.

Преимущества использования синтетического газа в газовых двигателях

- Производство возобновляемой энергии

- Преобразование проблемных отходов в полезное топливо

- Экономичное производство электроэнергии на месте и снижение потерь при передаче

- Сокращение выбросов углерода

Проблемы состава синтез-газа

Состав синтез-газа в значительной степени зависит от входных данных газогенератора. Ряд компонентов синтез-газа вызывает проблемы, которые необходимо решать с самого начала, включая смолы, уровень водорода и влажность. Газообразный водород сгорает намного быстрее, чем метан, который является обычным источником энергии для газовых двигателей. В нормальных условиях более быстрое сгорание в цилиндрах двигателя может привести к преждевременному зажиганию, детонации и обратному срабатыванию двигателя. Чтобы решить эту проблему, в двигатель был внесен ряд технических модификаций, а мощность двигателя снижена до 50-70% от его типичной мощности на природном газе. (То есть двигатель мощностью 1063 кВт, работающий на природном газе, сравним с двигателем максимальной мощностью 730 кВт, работающим на синтетическом газе).

Чтобы решить эту проблему, в двигатель был внесен ряд технических модификаций, а мощность двигателя снижена до 50-70% от его типичной мощности на природном газе. (То есть двигатель мощностью 1063 кВт, работающий на природном газе, сравним с двигателем максимальной мощностью 730 кВт, работающим на синтетическом газе).

Состав сингаза

В следующей таблице представлен типичный диапазон состава сингаза. Это будет зависеть от конкретного химического состава сырья для газификатора

Вещество | Состав (%) |

Н 2 | 20-40 |

СО | 35-40 |

СО 2 | 25-35 |

СН 4 | 0-15 |

Н 2 | 2-5 |

Требования к качеству синтез-газа и топливного газа

В газовых двигателях может использоваться широкий спектр водородных газов. Однако, как и для всех моторных топлив, существуют определенные ограничения для различных компонентов входного топливного газа. Газовые примеси в синтетическом газе, в первую очередь смола и влажность, являются ключевой технической проблемой при использовании синтетических газов. Для получения дополнительной информации запросите специальную техническую инструкцию по качеству топливного газа.

Однако, как и для всех моторных топлив, существуют определенные ограничения для различных компонентов входного топливного газа. Газовые примеси в синтетическом газе, в первую очередь смола и влажность, являются ключевой технической проблемой при использовании синтетических газов. Для получения дополнительной информации запросите специальную техническую инструкцию по качеству топливного газа.

Концепция двигателя ТЭЦ на синтез-газе

Различные составы, а также теплотворная способность и характеристики сгорания газов, образующихся в процессах синтеза газов, предъявляют более высокие требования к конструкции двигателя. Clarke Energy предлагает специально модифицированные газовые двигатели Jenbacher, которые эффективно используют эти газы для комбинированного производства тепла и электричества. К особенностям этих двигателей могут относиться пламегасители для предотвращения обратного воспламенения, специальные газосмесители для улучшения смешения газов и большей устойчивости к загрязнениям. В целом стабильный состав древесного газа делает его выгодным в качестве моторного топлива. Однако высокое содержание водорода в некоторых синтетических газах означает, что процесс сгорания происходит очень быстро, что увеличивает опасность преждевременного зажигания, детонации или обратного зажигания двигателя. Чтобы избежать этого риска, Jenbacher создала систему управления двигателем, которая способна заправлять двигатель Jenbacher очень бедной смесью и в то же время очень быстро реагировать на изменения нагрузки двигателя. Некоторые синтетические газы имеют высокое содержание окиси углерода, которая имеет низкую скорость сгорания и очень вредна. Компания Jenbacher разработала специальную систему сгорания газового двигателя, которая обеспечивает эффективное и надежное сжигание газа. Кроме того, Clarke Energy & Jenbacher предлагает пакет технологий безопасности, который позволяет безопасно работать с вредными газами, такими как окись углерода. Синтез-газ можно использовать для производства горячей воды, пара и электричества.

В целом стабильный состав древесного газа делает его выгодным в качестве моторного топлива. Однако высокое содержание водорода в некоторых синтетических газах означает, что процесс сгорания происходит очень быстро, что увеличивает опасность преждевременного зажигания, детонации или обратного зажигания двигателя. Чтобы избежать этого риска, Jenbacher создала систему управления двигателем, которая способна заправлять двигатель Jenbacher очень бедной смесью и в то же время очень быстро реагировать на изменения нагрузки двигателя. Некоторые синтетические газы имеют высокое содержание окиси углерода, которая имеет низкую скорость сгорания и очень вредна. Компания Jenbacher разработала специальную систему сгорания газового двигателя, которая обеспечивает эффективное и надежное сжигание газа. Кроме того, Clarke Energy & Jenbacher предлагает пакет технологий безопасности, который позволяет безопасно работать с вредными газами, такими как окись углерода. Синтез-газ можно использовать для производства горячей воды, пара и электричества. Горячая вода и выхлопные газы двигателей подаются в котлы. Полученный пар можно использовать в других локальных промышленных процессах. Электроэнергия, вырабатываемая газовыми двигателями Jenbacher, может либо использоваться на месте, либо продаваться в общую сеть. Электрический КПД синтез-газа 37% и выше может быть достигнут с помощью газовых двигателей Jenbacher

Горячая вода и выхлопные газы двигателей подаются в котлы. Полученный пар можно использовать в других локальных промышленных процессах. Электроэнергия, вырабатываемая газовыми двигателями Jenbacher, может либо использоваться на месте, либо продаваться в общую сеть. Электрический КПД синтез-газа 37% и выше может быть достигнут с помощью газовых двигателей Jenbacher

Преимущества Заправка газовых двигателей синтетическим газом

- Автономный источник питания

- Снижение затрат на электроэнергию, повышение предсказуемости и стабильности

- Эффективное и экономичное комбинированное тепло- и электроснабжение

- Высокий электрический КПД по сравнению с другими технологиями производства электроэнергии (например, паровыми или газовыми турбинами)

- Лучше всего подходит для диапазона электрической мощности от нескольких сотен кВт до 20-30 МВт

- Требуется низкое давление газа

- Альтернативная утилизация проблемного газа с одновременным использованием его в качестве источника энергии

- Заменитель обычного топлива

- Экологические выгоды за счет сокращения выбросов парниковых газов

Компетентность в области синтетического газа

Компания Clarke Energy обладает обширным опытом работы с технологиями газовых двигателей и обширными знаниями в области обращения со сложными газами, такими как синтетический газ. Около 30 газовых двигателей Jenbacher в настоящее время работают либо на коксовом газе, либо на конвертерном газе LD. Подчеркивая технический опыт Jenbacher, эти агрегаты недавно достигли в общей сложности более 1 миллиона часов работы. Кроме того, за счет использования этих «бесплатных» отработанных газов по сравнению с использованием природного газа для выработки электроэнергии объекты Jenbacher, оснащенные технологией, достигли CO 2 Экономия около 2 млн тонн с момента ввода в эксплуатацию. Если вы хотите узнать больше о том, как Clarke Energy может помочь вам в разработке вашего проекта по сбору свалочного газа, обратитесь в местный офис для получения более подробной информации.

Около 30 газовых двигателей Jenbacher в настоящее время работают либо на коксовом газе, либо на конвертерном газе LD. Подчеркивая технический опыт Jenbacher, эти агрегаты недавно достигли в общей сложности более 1 миллиона часов работы. Кроме того, за счет использования этих «бесплатных» отработанных газов по сравнению с использованием природного газа для выработки электроэнергии объекты Jenbacher, оснащенные технологией, достигли CO 2 Экономия около 2 млн тонн с момента ввода в эксплуатацию. Если вы хотите узнать больше о том, как Clarke Energy может помочь вам в разработке вашего проекта по сбору свалочного газа, обратитесь в местный офис для получения более подробной информации.

Более экологичный и простой способ получения синтез-газа

Исследователи из Инженерной школы Самуэли Калифорнийского университета в Лос-Анджелесе, Университета Райса и Калифорнийского университета в Санта-Барбаре разработали более простой и экологичный способ получения синтетического газа.

Подробное исследование их работы опубликовано сегодня в журнале Nature Energy.

Синтез-газ (сокращение от «синтез-газ») представляет собой смесь моноксида углерода и газообразного водорода. Он используется для производства аммиака, метанола, других промышленных химикатов и топлива. Наиболее распространенным процессом получения синтез-газа является газификация угля, при которой используются пар и кислород (из воздуха) при высоких температурах, процесс, при котором выделяется большое количество углекислого газа.

Еще один экологически безопасный способ получения синтез-газа, называемый сухим риформингом метана, включает в себя взаимодействие двух сильнодействующих парниковых газов — метана (например, из природного газа) и двуокиси углерода. Но этот процесс не получил широкого распространения в промышленных масштабах, отчасти потому, что для запуска химической реакции требуется температура не менее 1300 градусов по Фаренгейту (700 градусов по Цельсию).

За последнее десятилетие исследователи пытались усовершенствовать процесс создания синтез-газа с использованием различных металлических сплавов, которые могли бы катализировать необходимую химическую реакцию при более низких температурах. Но испытания были либо неэффективными, либо приводили к тому, что металлические катализаторы покрывались коксом — остатком, в основном состоящим из углерода, который накапливался во время процесса.

Но испытания были либо неэффективными, либо приводили к тому, что металлические катализаторы покрывались коксом — остатком, в основном состоящим из углерода, который накапливался во время процесса.

В ходе нового исследования инженеры нашли более подходящий катализатор: медь с несколькими атомами драгоценного металла рутения, подвергнутого воздействию видимого света. Новый катализатор, имеющий форму крошечной выпуклости диаметром около 5 нанометров (нанометр — это одна миллиардная часть метра) и лежащий поверх подложки из оксида металла, обеспечивает химическую реакцию, которая избирательно производит синтетический газ из двух парниковых газов с использованием видимого света. свет для запуска реакции, не требуя дополнительного ввода тепловой энергии.

Кроме того, в принципе, процесс требует только концентрированного солнечного света, что также предотвращает накопление кокса, препятствовавшее более ранним методам.

«Сингаз повсеместно используется в химической промышленности для создания многих химических веществ и материалов, необходимых для нашей повседневной жизни», — сказала Эмили Картер, выдающийся профессор химической и биомолекулярной инженерии Калифорнийского университета в Лос-Анджелесе и автор статьи.

Добавить комментарий