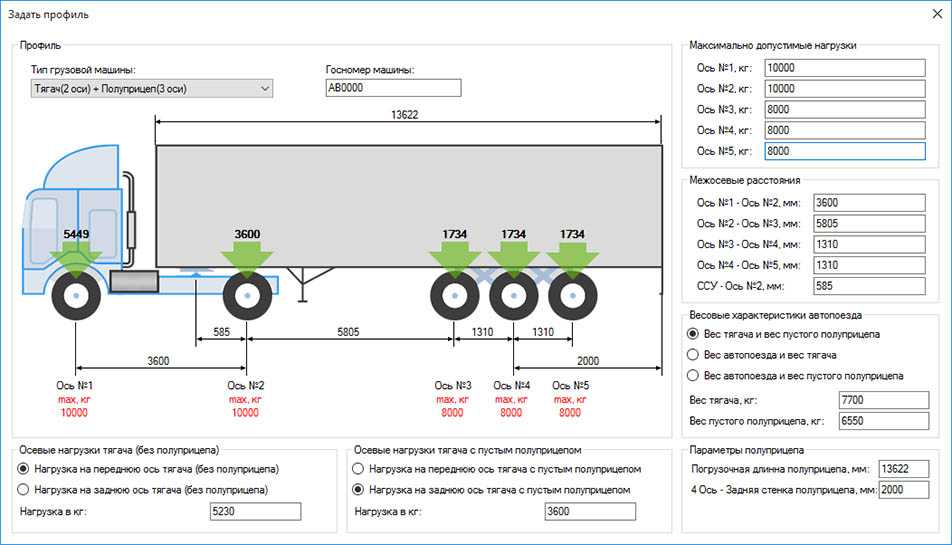

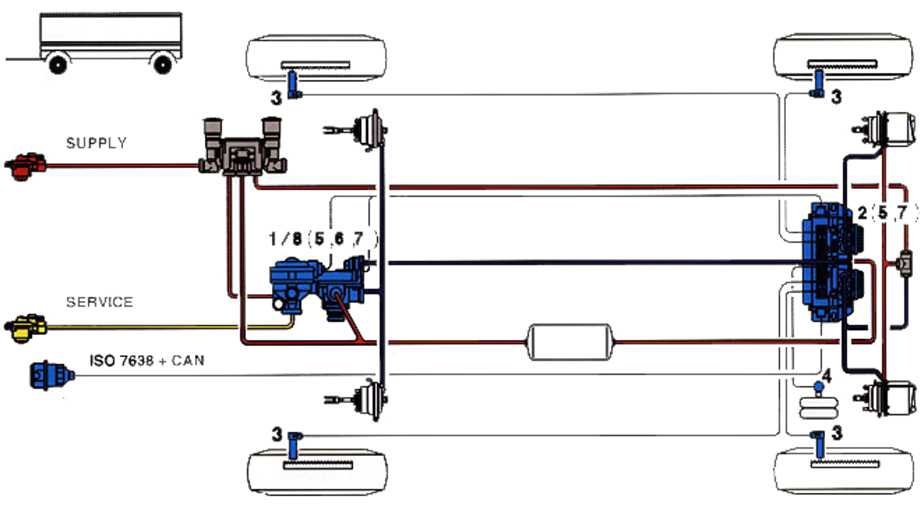

Схема подключения подъемной оси на полуприцепе: Кран подъема оси полуприцепа: компоненты пневмосистемы, управление пневмоподвеской

Оси полуприцепов: устройство, особенности каждого узла | грузовой автосервис

Полуприцепы

Каждая компания, специализирующаяся на грузовых перевозках, оснащена парком прицепов и полуприцепов. Они составляют неотъемлемую часть парка компании, ведь именно ими производятся перевозки. Конструкция полуприцепов позволяет перевозить грузы промышленного, аграрного, сельскохозяйственного, культурно – бытового назначения. Иностранные марки представлены европейскими, китайскими и американскими производителями. Наиболее многочислен парк грузовиков Schmitz, Krone, Grunwald, Kogel, Mercedes-Benz, Volvo, DAF, MAN, Renault, SCANIA, IVECO, Ford, Отечественные производители представлены, большей частью, МАЗ и ЗИЛами.

Разнообразие марок, конструктивных решений продиктовано рыночным спросом на перевозку грузов. Однако в части технической комплектации движущих частей полуприцепы имеют унифицированные узлы и механизмы.

Оси

Несущая часть конструкции полуприцепов – их оси. Они предназначены для комплектования и сборки движущих приводных механизмов. Визуально все оси и их подвески представляют собой металлические трубы. Изготовлены из стали. Специальные сплавы повышенной прочности гарантируют надежность и долговечность эксплуатации. Для правильной эксплуатации мы рекомендуем вам проведение регулярного технического осмотра оси. Также наши специалисты советуют груз при транспортировке располагать правильно, т.е. с равномерным распределением нагрузки на поверхность прицепа.

Визуально все оси и их подвески представляют собой металлические трубы. Изготовлены из стали. Специальные сплавы повышенной прочности гарантируют надежность и долговечность эксплуатации. Для правильной эксплуатации мы рекомендуем вам проведение регулярного технического осмотра оси. Также наши специалисты советуют груз при транспортировке располагать правильно, т.е. с равномерным распределением нагрузки на поверхность прицепа.

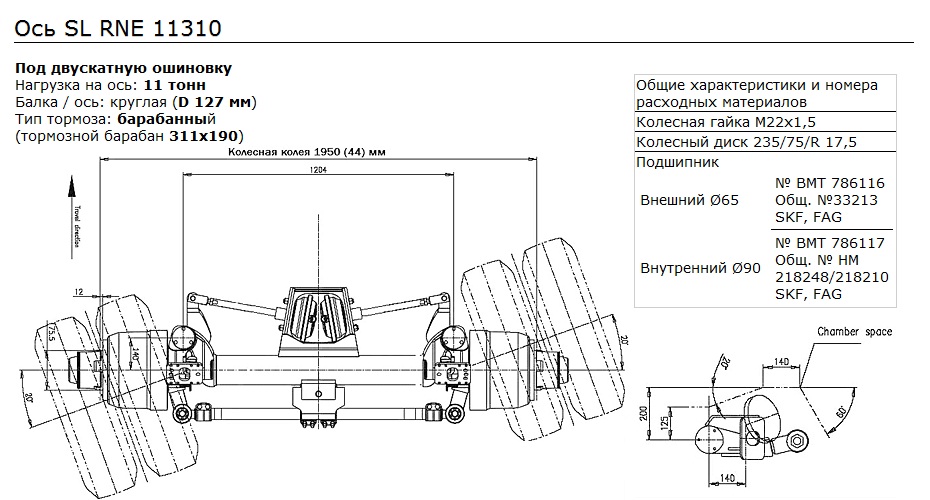

Ось полуприцепа

Производители выпускают оси с сечением только двух модификаций, в виде круга или прямоугольника. Главных производителей осей подвески не более десятка компаний. Это известные марки Mercedes-Benz, COS, SMB, BPW ECO Plus, SAF, ROR, Schmitz, Fruehauf, Gigant. Выпускаются полуприцепы с разным количеством осей. Европейские производители традиционно снабжают полуприцеп двумя осями. Причем передняя ось расположена совсем близко к тягачу. Американцы с присущим им прагматизмом выпускают полуприцепы с тремя осями.

Мы не рекомендуем совмещать европейский тягач с американским полуприцепом. Такая комплектация приведет к двукратной перегрузке ведущей оси американского полуприцепа. Возникнет необходимость срочного ремонта, зачастую в дороге. Целесообразнее эксплуатировать прицепы и тягачи в оригинальной комплектации.

Такая комплектация приведет к двукратной перегрузке ведущей оси американского полуприцепа. Возникнет необходимость срочного ремонта, зачастую в дороге. Целесообразнее эксплуатировать прицепы и тягачи в оригинальной комплектации.

На наших дорогах мы чаще наблюдаем передвижение полуприцепов на двух или даже на одной оси. Механики обычно разбирают переднюю ось на запасные части. По их мнению, на незагруженном, пустом прицепе такое вмешательство даже полезно. При этом подъемная ось, ее еще называют ленивой осью, или «ленивцем», позволит уменьшить расход топлива и продлит срок службы резиновых покрытий. На практике видим, что передвигается полуприцеп и на одной оси, не сбавляя скорости.

Понятие оси полуприцепа, как узловой механической системы, включает в себя также ступицы и тормоза.

Ступицы

Ступица – механическая деталь, обеспечивающая маневренность прицепов. В современных конструкциях прицепов применяются ступицы с использованием роликовых подшипников конического типа. Они значительно превосходят шариковые подшипники по показателям износостойкости и прочности. Однако из-за особенностей конструктивного решения, конические роликовые подшипники в процессе эксплуатации изнашиваются сильнее шариковых подшипников. В результате, через пять – шесть месяцев иногда уже проявляется зазор оси. Требуется его устранение специалистами.

Они значительно превосходят шариковые подшипники по показателям износостойкости и прочности. Однако из-за особенностей конструктивного решения, конические роликовые подшипники в процессе эксплуатации изнашиваются сильнее шариковых подшипников. В результате, через пять – шесть месяцев иногда уже проявляется зазор оси. Требуется его устранение специалистами.

Ступица оси полуприцепа

Наши мастера с помощью регулировочных устройств быстро устранят возникший дефект. Наша служба автосервиса обращает ваше внимание на тот факт, что правильная регулировка ступицы, состояние и целостность его частей, регулярная смазка и осмотр квалифицированным мастером способны обеспечить длительную эксплуатацию роликового подшипника.

Производятся ступицы типа «ромашка» и блочного типа, всего двух видов. Типы «ромашка» стоят дешевле. К тому же проще обходятся ремонт и их обслуживание. Приобрести нужные детали этого типа не составляет труда. Другой тип, блочный, или блок-ступица, стоит намного дороже. Однако цена вполне оправданна в данном случае. Мы знаем, что они надежнее «ромашки», срок службы больше. Заменить их можно только в сборе. Так что процесс обслуживания занимает немного времени, и тоже довольно прост.

Однако цена вполне оправданна в данном случае. Мы знаем, что они надежнее «ромашки», срок службы больше. Заменить их можно только в сборе. Так что процесс обслуживания занимает немного времени, и тоже довольно прост.

Выпускаются также оси с поворотными колесами. Однако следует различать их с поворотными осями, установленными на прицепах. Поворотные оси прицепа позволяют вращение всего моста вокруг вертикальной оси на шкворневом поворотном круге.

На прицепах и полуприцепах установлен гидравлический привод. Он дает возможность поворачивать только колеса, которые в свою очередь, установлены на поворотных кулаках. Такая схема повышает возможности маневрирования грузовика. При неправильной эксплуатации, плохих дорогах на наших широтах поворотные механизмы часто выходят из строя. Большинство владельцев выбирают простой путь. Машину на ремонт не отдают. Закрепляют кулаки в фиксированном положении с помощью сварных работ. После такой процедуры ось утрачивает способность поворота и превращается в обычную.

Наш сервис настоятельно не рекомендует проводить такую операцию. Ведь утрата поворотных возможностей делает ход машины жестким. А в ряде случаев это даже может способствовать возникновению аварийных ситуаций. Для удобства колпачок современной ступицы оснащен специальным датчиком, одометром. Владелец грузовика может с его помощью контролировать пробег полуприцепа, а также наметить срок очередного технического обслуживания.

Мы имеем полный комплект оригинальных расходных материалов для ступицы. Это разного калибра подшипники, кольца, сальники, крышки. Так что мы можем провести ремонт с установкой оригинальных запасных частей.

Тормоза

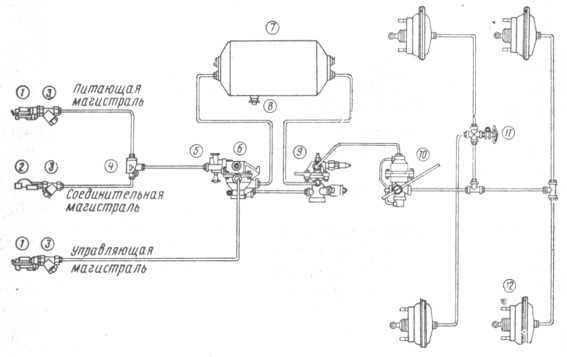

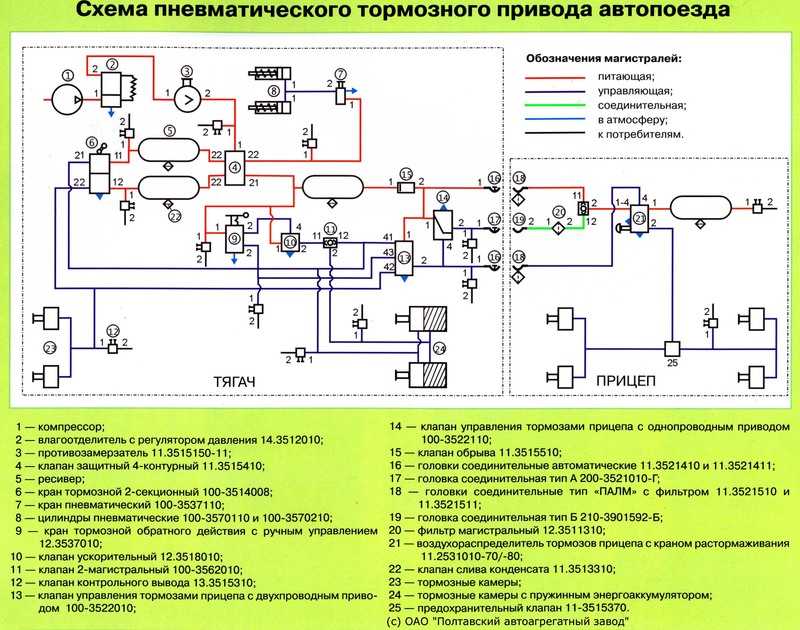

Применяются тормоза дискового и барабанного типов. Оба этих типа управляются с помощью рабочего цилиндра. Состоит цилиндр из камеры тормоза и аккумулятора. На полуприцепе устанавливается только один аккумулятор. Мы не будем описывать механизм действия тормоза. Скажем лишь, что наши специалисты владеют всеми тонкостями его работы. Можно смело полагаться на их авторитетное мнение при возникновении неисправностей.

При ремонте тормозов полуприцепов мы проверяем состояние и определяем, требуется ли замена накладок, колодок, барабанов, дисков, сальников, подшипников. Наши специалисты имеют достаточный запас необходимых оригинальных материалов. Потому ремонтные работы мы производим с гарантией качества.

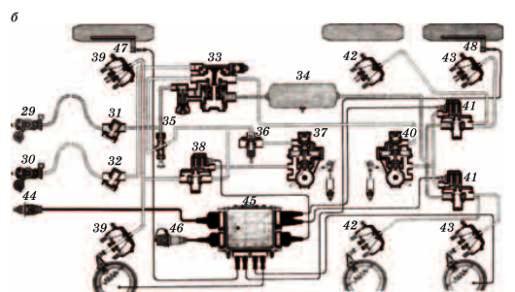

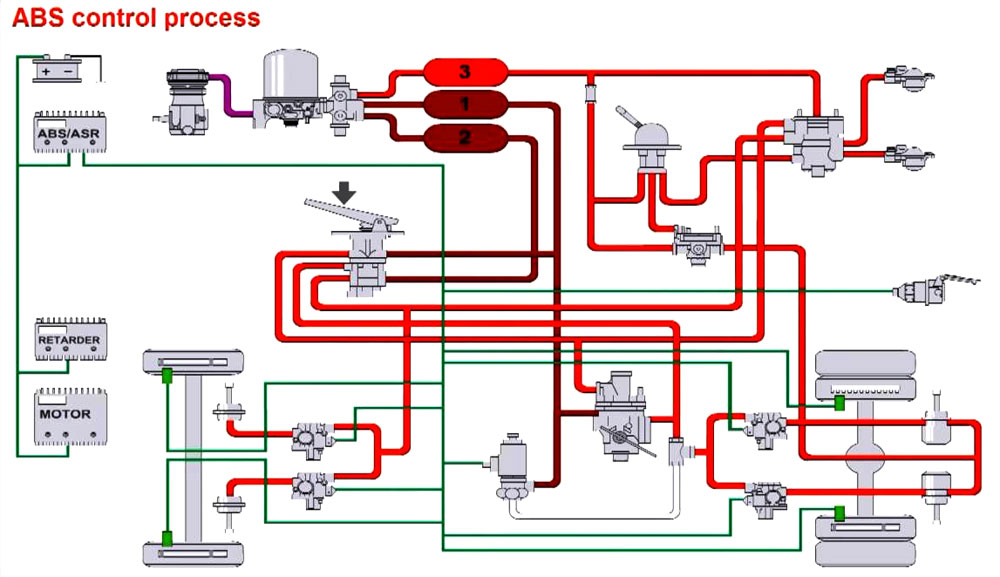

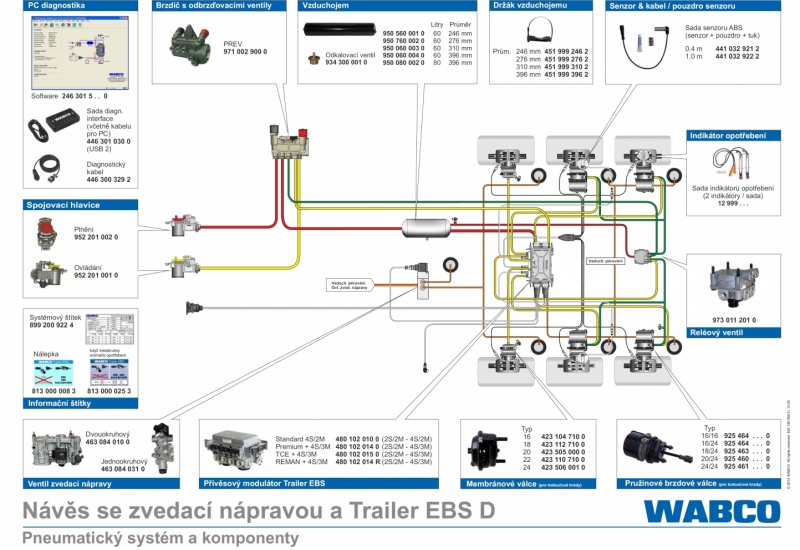

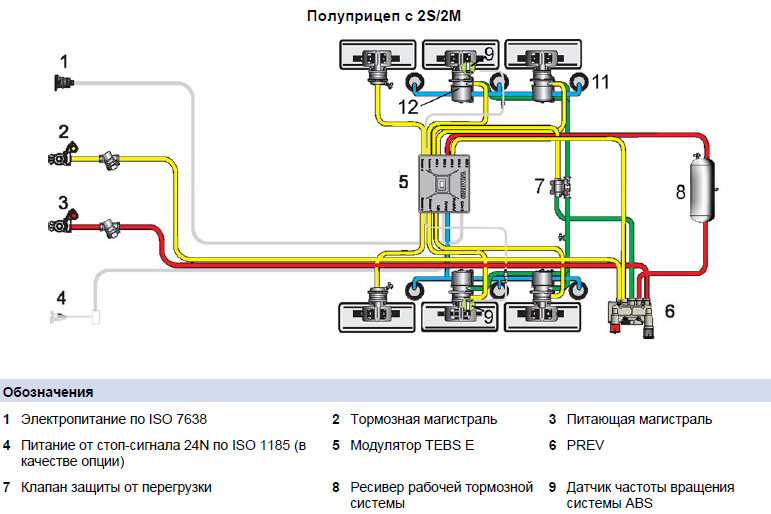

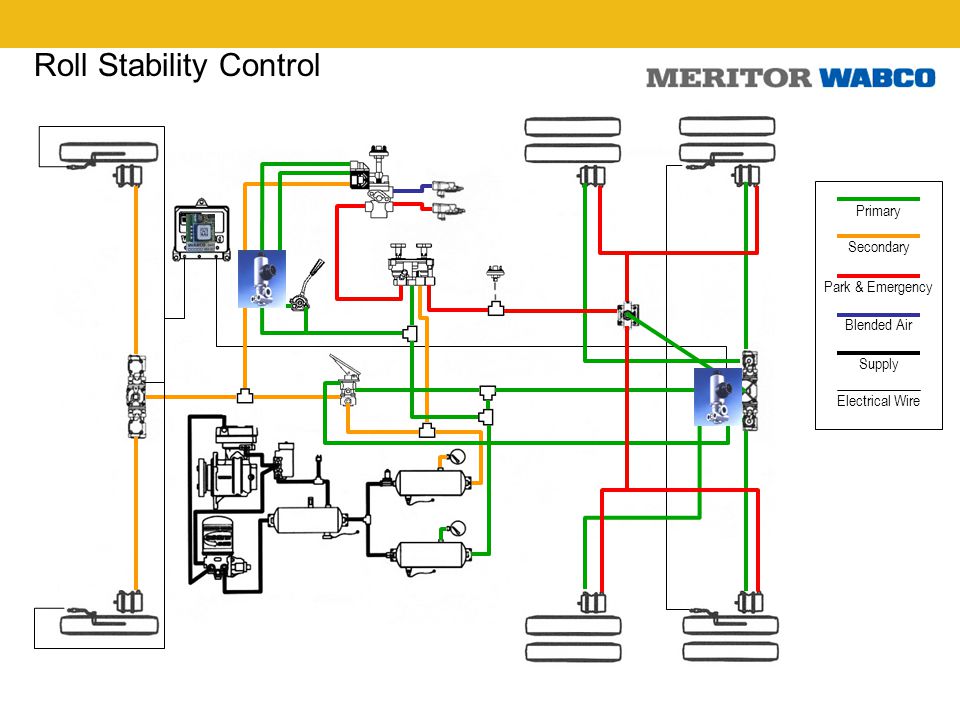

Тягачи, прицепы и полуприцепы снабжены системой антиблокировки тормозов. Может быть установлена механическая пневматическая система ABS, или электронная — EBS. Такая система особенно незаменима при крутых и резких поворотах грузовика, его повышенной маневренности. Прохождение сложных участков трассы, плохое состояние дорожного покрытия также являются факторами риска. Система антиблокировки тормоза позволит прицепу не мешать движению тягача.

Обращаем ваше внимание на интересную деталь. Иногда на тягаче установлена пневматическая система, а на полуприцепе – электронная. Тогда питание системы полуприцепа будет производиться через кабель пневматической системы. Необходимые дополнительные данные электронная система сама получит со специальных датчиков, установленных на колесах полуприцепа. Таким образом, тормозная система будет функционировать даже при выходе из строя электроники.

Таким образом, тормозная система будет функционировать даже при выходе из строя электроники.

Дисковые тормоза

Наши опытные мастера сразу решают, можно ли тормозные барабаны подточить, отремонтировать и использовать дальше с применением ремонтных накладок колодок. Или же требуется его замена. Доверимся их профессионализму. Кстати, тормозные диски не протачиваются.

Дисковые тормоза оси полуприцепа

Из двух типов тормозов, мы считаем, предпочтительнее выбирать дисковые. Конструкция их модернизирована. Позволяет управление тормоза электронной системой EBS. Дисковые тормоза просты в использовании, при перегреве лучше охлаждаются. Да и устроены они проще. При торможении специальными суппортами производится сжатие диска тормоза колодками. Тормозные шланги соединяют рабочий цилиндр с суппортами.

Барабанные тормоза

Барабанные тормоза оси полуприцепа

Барабанные тормоза выигрывают в цене. Их колодки стоят в три – четыре раза дешевле дисковых, имеют большую износостойкость. Соответственно, служат дольше. Слабое звено – изнашивание тормозных колодок и барабана. Процесс приводит к тому, что возникает и постепенно растет зазор между ними. Уменьшение зазора производится при помощи трещотки, они бывают механические или автоматические. При плохой эксплуатации, несоблюдении установленных норм профилактики механизм трещотки требует замены. А их установлено по две штуки на каждой оси. Наши специалисты сталкиваются с такой проблемой достаточно часто. Они отмечают, что чаще выходят из строя механизмы с автоматической регулировкой.

Соответственно, служат дольше. Слабое звено – изнашивание тормозных колодок и барабана. Процесс приводит к тому, что возникает и постепенно растет зазор между ними. Уменьшение зазора производится при помощи трещотки, они бывают механические или автоматические. При плохой эксплуатации, несоблюдении установленных норм профилактики механизм трещотки требует замены. А их установлено по две штуки на каждой оси. Наши специалисты сталкиваются с такой проблемой достаточно часто. Они отмечают, что чаще выходят из строя механизмы с автоматической регулировкой.

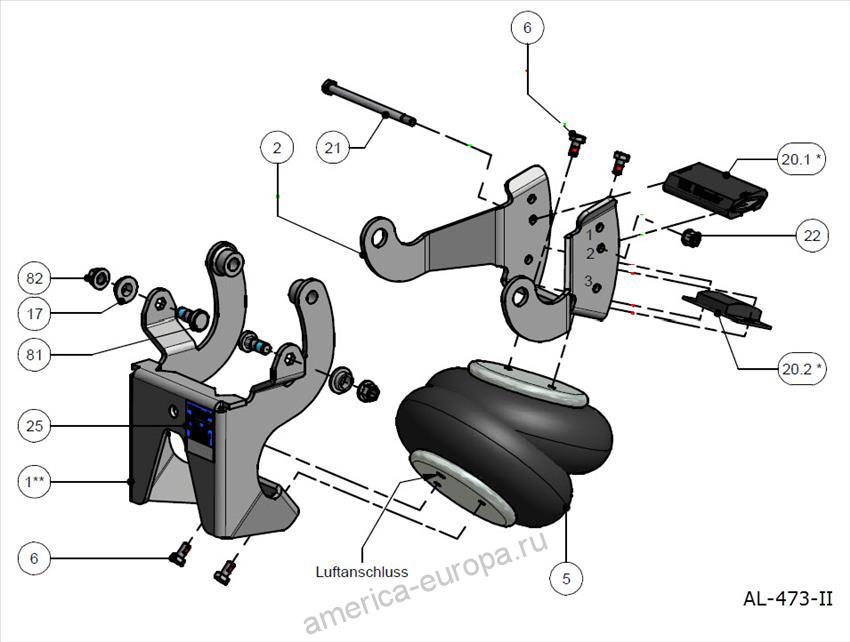

Механизмы подъема оси: устройство, особенности эксплуатации, принцип работы

Главная страница — Новости — Статьи — Механизмы подъема оси: устройство, особенности эксплуатации, принцип работы

На дорогах часто встречаются грузовые авто, имеющие на прицепе 2-3 оси, среди которых одна находится в подвешенном «ленивом» состоянии и не касается дорожного покрытия. Многие задаются вопросом о задачах этих колес. Дело в том, что правильное распределение нагрузки по всей ходовой части автофургона влияет на безопасность передвижения. Удачным решением данного вопроса стала подъемная ось, которая во время езды не касается дороги, при повышенной нагрузке опускается. Какие ее функции и особенности, читайте далее.

Дело в том, что правильное распределение нагрузки по всей ходовой части автофургона влияет на безопасность передвижения. Удачным решением данного вопроса стала подъемная ось, которая во время езды не касается дороги, при повышенной нагрузке опускается. Какие ее функции и особенности, читайте далее.

Что собой представляет подъемная ось

Заднюю ось, расположенную на полуприцепе, называют «ленивцем», который обеспечивает разгрузку ведущей оси и увеличивает грузоподъемность транспорта.

Ленивец представляет собой полноценную ось с пневматическими рессорами, тормозной системой. Ленивая ось помогает уменьшить расход топлива, продлевает период эксплуатации резиновых покрытий. На практике полуприцеп передвигается на одной оси, «ленивая» остается в подвешенном состоянии.

На подъемной модели установлен механизм подъема оси, который обеспечивает движение оси в вертикальном направлении. Благодаря этому колеса поднимаются над дорогой. При установке данного механизма, снижается давление на дорогу, увеличивается тоннаж.

При подъеме колес-ленивцев важно уделять внимание соблюдению норм осевой нагрузки. Вертикальное крепление допускается при неполной загрузке авто.

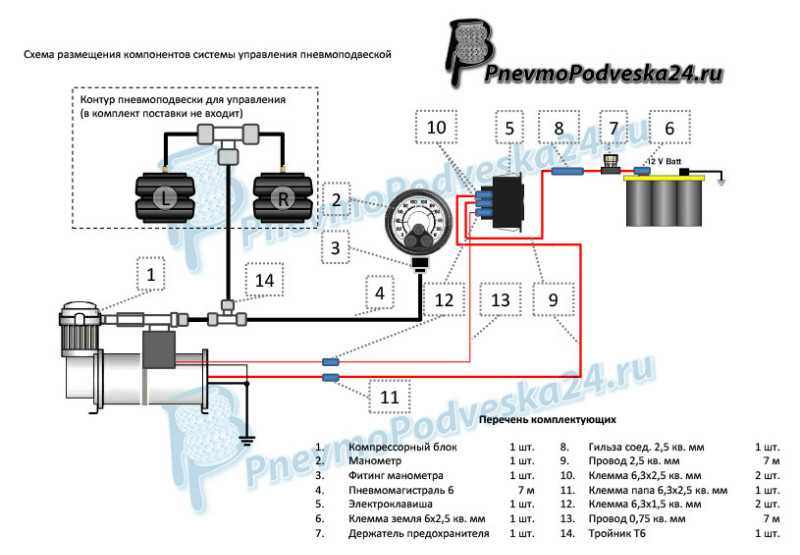

Принцип работы

Колеса могут опускаться и подниматься автоматически или посредством активации со стороны водителя. Автоматически тягач опускается, когда авто чрезмерно загружено. Если он разгружается, отпадает необходимость в дополнительных колесах, и они поднимаются.

Автоматический подъем выполняется при помощи специального клапана. Он управляется электронным блоком. Специальное оборудование «прошивает» блок, благодаря чему он может посылать сигнал на клапан при определенных обстоятельствах.

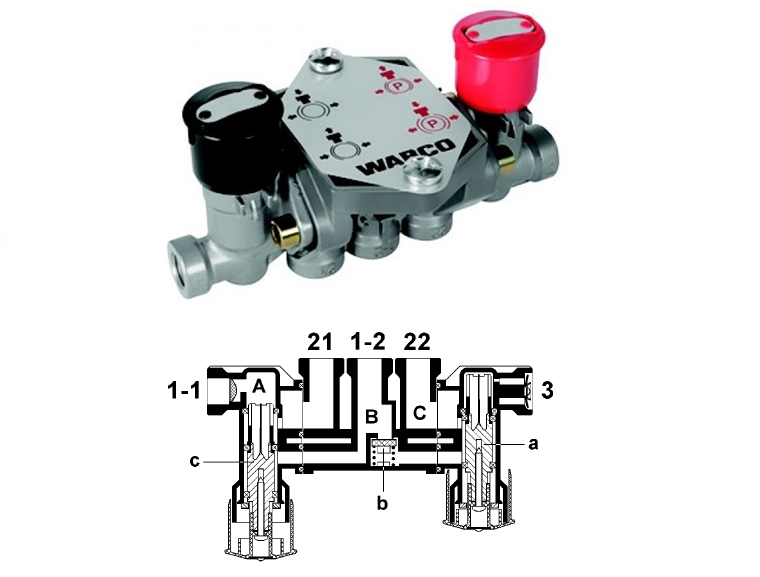

Помимо этого, для автоматического управления может использоваться кран, который по своей конструкции аналогичен механическому. В нем есть настраиваемый пневмоклапан, управляющий осью в зависимости от давления в системе.

Функция подъема при любом способе управления выполняется с учетом следующего принципа действия:

- Кран активирует функцию.

- Происходит разобщение пневморессор основных осей, с пневморессорами подъемной.

- Воздух стравливается в атмосферу, поступает в таком состоянии из ресивера в пневмоподушки.

Для управления водителем в кабине устанавливается специальная кнопка, а на фургоне есть панель управления. В данном случае можно включить нужное положение:

- Транспортное – мост не задействуется. Находится в прижатом к кузову состоянии, не касается дороги. Нагрузка распределяется между основными осями.

- Рабочее – колеса касаются дороги. Ось забирает на себя часть нагрузки от ведущего моста через пневмоподушки. В таком случае фура лучше тормозит и более устойчивая. Стоит учесть, что в этом положении повышается потребление топлива.

- Переходное – колеса касаются дороги, но не перенимают нагрузку.

Такое положение подходит для езды по гололеду или по трассе с крутыми поворотами для защиты покрышек.

Такое положение подходит для езды по гололеду или по трассе с крутыми поворотами для защиты покрышек.

Принудительное управление выполняется с помощью 2-контурного крана. Он может быть с механическим управлением (посредством специальной кнопки) или электрическим. На кране с электрическим типом есть разъем, куда включается электрический переключатель. Его можно вывести в любое удобное место.

Плюсы и минусы дополнительной подъемной оси

Применение «ленивца» гарантирует следующие преимущества:

- увеличение тормозного усилия;

- уменьшение нагрузки на другие оси фуры;

- защита покрышек от раннего износа;

- улучшение маневренности транспортного средства;

- сокращение расхода топлива;

- увеличение числа запасок.

При эксплуатации ленивца не обойтись без минусов:

- Он занимает свободное пространство под днищем грузового автомобиля, соответственно уменьшается объем топливного бака.

- Увеличиваются эксплуатационные расходы.

Использовать подъемные колеса необходимо в зависимости от уровня загрузки. Ленивец позволяет перевозить больше груза, при этом не требует повышения массы самого транспортного средства.

Дополнительную ось можно использовать как запаску.

Ленивец можно поднимать принудительно, чтобы увеличилась нагрузка не ведущую ось и авто получило дополнительное тяговое усилите. Так транспорт может тронуться с места без пробуксовки, после чего дополнительная ось автоматически станет в нужное положение.

Подъемная ось – это эффективный элемент, который значительно расширяет возможности грузового транспорта. Она помогает увеличить грузоподъемность полуприцепов. В отличие от авто с дополнительным мостом, ось не слишком перегружает фуру, поэтому уменьшается расход топлива.

Как обслуживать электрическое соединение тягача с прицепом

Когда речь идет об электрическом соединении тягача с прицепом, выбор и техническое обслуживание оборудования имеют жизненно важное значение. Это особенно актуально в наши дни, когда автопарки стремятся избежать проверок CSA, которые часто приводят к перерывам в работе и дорогостоящим штрафам.

Это особенно актуально в наши дни, когда автопарки стремятся избежать проверок CSA, которые часто приводят к перерывам в работе и дорогостоящим штрафам.

Spec the best

«Компания Peterson уже около семи лет активно продает и продвигает нашу герметичную модульную систему подвески и освещения для прицепов для прицепов для крупных автопарков, — начинает Марк Ассенмахер, директор по маркетингу Peterson Manufacturing Co. «Когда автопарк выбирает герметичную систему, такую как Defender, он не только получает лучшую электрическую систему для своих прицепов, но и расширенную гарантию как на жгут проводов, так и на светодиодные фонари. Покупка герметичной системы премиум-класса для прицепов может стоить автопарку незначительного увеличения первоначальных затрат, но в течение срока службы прицепа стоимость владения будет меньше из-за меньшего объема обслуживания, сокращения времени простоя, возможных нарушений CSA, расширенной гарантии и т. д. ».

«Некоторые автопарки все еще используют стандартные жгуты проводов и фонари прицепа с традиционными разъемами PL3 и PL10, но эти соединения требуют тщательного осмотра и обслуживания», — продолжает Ассенмахер. «Эти старомодные традиционные соединения не так надежны и могут выйти из строя из-за коррозии, если за ними не ухаживать должным образом с постоянным осмотром и регулярной смазкой соединений диэлектрической смазкой».

«Эти старомодные традиционные соединения не так надежны и могут выйти из строя из-за коррозии, если за ними не ухаживать должным образом с постоянным осмотром и регулярной смазкой соединений диэлектрической смазкой».

В настоящее время, если автопарк заказывает герметичную светодиодную электрическую систему премиум-класса для своих прицепов, есть вероятность, что она может поставляться с устойчивыми к атмосферным воздействиям разъемами, такими как AMP-стиль, Packard, Deutsch или герметичными пулями. По словам Ассенмахера, все эти соединения должны превосходить стандартные соединения, такие как PL3, PL10 и некоторые штыревые разъемы. Основной проблемой для автопарков являются проблемы на дороге, такие как нарушение освещения CSA или проблемы безопасности, возникающие в результате прерывистого «мерцания» огней, перегоревших диодов в светодиодных фонарях, падения напряжения в конфигурациях с двойным или тройным прицепом и просто неработающих фонарей. трейлер.

Совершенство проектирования

«Успех автопарка с его электрической системой в значительной степени достигается на этапе проектирования используемого оборудования — и напрямую связан с правильно установленными — безопасными и надежными электрическими соединениями», — говорит Брэд Ван Рипер, старший вице-президент и технический директор Truck-Lite. «Основное усовершенствование в области электрических соединений включает в себя улучшенную герметизацию всей системы жгута проводов».

«Основное усовершенствование в области электрических соединений включает в себя улучшенную герметизацию всей системы жгута проводов».

Как говорится, цепь настолько прочна, насколько прочно ее самое слабое звено; то же самое относится и к системе проводки. Выбор хорошо спроектированных соединителей, а также улучшенная прокладка проводов и жгутов могут значительно повысить успех автопарка в долгосрочной перспективе. Точно так же автопарки выигрывают от качества и согласованности стандартизированной, герметичной проводки и методов: одним из примеров является создание капельной петли, которая предотвращает попадание воды на разъем, как практика установки.

В центре внимания поставщиков

«Поставщики уделяют особое внимание шнурам питания и разъемам, а также розеткам и носовым ящикам, установленным в передней части прицепа, — говорит Даррен Хармон, региональный менеджер Grote OEM. «Со стороны шнура питания некоторые поставщики обновили свои конструкции, добавив внешние уплотнительные кольца, чтобы предотвратить попадание воды в область розетки. Компания Grote сосредоточила внимание на долговечности вилки, отказавшись от пластиковых или полых литых вилок и используя литые из цинка вилки, заполненные эластомерным материалом, который устойчив к раздавливанию и герметизирует оболочку кабеля с помощью запатентованного связующего вещества.

Компания Grote сосредоточила внимание на долговечности вилки, отказавшись от пластиковых или полых литых вилок и используя литые из цинка вилки, заполненные эластомерным материалом, который устойчив к раздавливанию и герметизирует оболочку кабеля с помощью запатентованного связующего вещества.

Что касается носовой коробки и гнезда, поставщики уделяют особое внимание соответствию требованиям SAE J560 и долговечности. Компания Grote недавно обновила свою коробку Ultra Nose, добавив ребра жесткости для защиты от ударов и усовершенствовав конструкцию дверной защелки и пружины, чтобы обеспечить оптимальное удержание заглушки».

Что касается последних разработок, Марк Блэкфорд, менеджер национального автопарка Grote, добавляет: «Grote использует ультразвуковые сварные соединения с «нулевым падением напряжения». Теперь Grote «заливает» разъемы типа усилителя, чтобы гарантировать отсутствие путей утечки коррозии при работе. из проволоки».

Защита соединений

Что касается защиты электрических соединений, Брэд Ван Рипер из Truck-Lite говорит: «Хорошие соединения начинаются с выбора хороших разъемов. Наилучшие соединения формируются с помощью герметичных разъемов, которые защищены от дорожных брызг и имеют вторичный замок, обеспечивающий полное зацепление разъема. Разнообразные герметичные фиксирующие разъемы Truck-Lite устойчивы к влаге и мусору, оставаясь устойчивыми к коррозии. Эти соединители, используемые вместе с линейкой антикоррозийных продуктов Truck-Lite, обеспечивают герметичные соединения с высокой проводимостью».

Наилучшие соединения формируются с помощью герметичных разъемов, которые защищены от дорожных брызг и имеют вторичный замок, обеспечивающий полное зацепление разъема. Разнообразные герметичные фиксирующие разъемы Truck-Lite устойчивы к влаге и мусору, оставаясь устойчивыми к коррозии. Эти соединители, используемые вместе с линейкой антикоррозийных продуктов Truck-Lite, обеспечивают герметичные соединения с высокой проводимостью».

Хармон из Grote говорит, что некоторые из проблем, с которыми сталкиваются автопарки, включают изношенные вилки или клеммы в вилке шнура питания, а также сломанные или проржавевшие контакты в носовой коробке или розетке. Блэкфорд отмечает, что автопарки иногда не понимают, когда смазывать различные типы соединений.

Поиск и устранение неисправностей

«Всегда рекомендуется проводить профилактическое обслуживание посредством регулярных осмотров, — говорит Ассенмахер из Peterson. «Проверьте все соединения на правильность посадки. Однако при использовании модульной герметичной системы не открывайте никаких модульных соединений на распределительном модуле или соединениях Weather Pack. Если есть проблема, начните с места проблемы и обратитесь к руководству Peterson по устранению неполадок Defender, чтобы узнать о лучших методах обслуживания, чтобы сохранить гарантию на парк техники».

Если есть проблема, начните с места проблемы и обратитесь к руководству Peterson по устранению неполадок Defender, чтобы узнать о лучших методах обслуживания, чтобы сохранить гарантию на парк техники».

Уход за оборудованием

Компания Grote’s Harmon соглашается с тем, что профилактическое обслуживание и уход за оборудованием имеют решающее значение, и предлагает: «Для вилки шнура питания используйте держатель на задней части грузовика, чтобы закрепить вилку, когда она не подключена к прицепу. . Не допускайте перетаскивания вилки. Потратьте время, чтобы время от времени чистить вилку проволочными щетками, которые поставляются поставщиками шнуров питания. Посмотрите на терминал и найдите коррозию, повреждения или изделия. Убедитесь, что кабель все еще находится в вилке, и вилка не повреждена, что может привести к попаданию воды в разъем и область клемм. Добавление диэлектрической смазки на клеммы вилки шнура питания также может помочь в защите от коррозии».

Убедитесь, что штифты на носовом ящике в хорошем состоянии, без коррозии. Добавление небольшого количества диэлектрической смазки здесь также может помочь продлить срок службы. Если вы используете носовую коробку с клеммами с разъемными штифтами, будьте осторожны, если вы пытаетесь открыть их для лучшего контакта клемм. Слишком много — это плохо, вы утомляете материал терминала и создаете слабое место, которое потенциально может сломать часть вашего терминала. Щетку, предназначенную для очистки области розетки, следует периодически использовать, чтобы убедиться, что в области розетки не скапливается грязь или коррозия. Grote и другие поставщики поставляют эти чистящие щетки и тюбики с диэлектрической смазкой.

Добавление небольшого количества диэлектрической смазки здесь также может помочь продлить срок службы. Если вы используете носовую коробку с клеммами с разъемными штифтами, будьте осторожны, если вы пытаетесь открыть их для лучшего контакта клемм. Слишком много — это плохо, вы утомляете материал терминала и создаете слабое место, которое потенциально может сломать часть вашего терминала. Щетку, предназначенную для очистки области розетки, следует периодически использовать, чтобы убедиться, что в области розетки не скапливается грязь или коррозия. Grote и другие поставщики поставляют эти чистящие щетки и тюбики с диэлектрической смазкой.

Если у вас нет огней или они мерцают, проверьте оба конца шнура питания (если он не подключен к трактору жестко), советует Хармон. «Осмотрите область гнезда носовой коробки», — говорит он. «Ищите сломанные или отсутствующие клеммы или изношенные клеммы. Проверьте, насколько теряется вилка при вставке в гнездо носовой коробки. Это должно быть плотное прилегание с очень небольшим движением ».

Обучение имеет ключевое значение

«Комплексная программа обучения работе с мультиметрами может быть полезной для любого автопарка, — говорит Ван Рипер из Truck-Lite. «Проверка навыков TMC показала, что знание электрики было одним из самых слабых мест среди технических специалистов. Крайне важно использовать навыки мультиметра, чтобы добраться до основной причины проблемы, а не просто заменить детали. Метод старой школы заключался в том, чтобы заменять детали до тех пор, пока проблема не была обнаружена, во многих случаях выбрасывая полностью исправные детали.

«Однако, — продолжает он, — использование мультиметра может эффективно определить проблемную деталь и значительно снизить затраты на техническое обслуживание автомобиля. Гарантийный отдел Truck-Lite имеет высокий процент возвращенных товаров, которые полностью функционируют, что указывает на слабые навыки устранения неполадок среди автопарков. По этой причине мы добавляем в учебный институт Truck-Lite (TTI) обучающее приложение с мультиметром, которое будет доступно в начале 2017 года».

Соединения АБС

«Сегодня существует несколько вариантов соединения и связи тягача с прицепом ABS, — говорит Дэйв Энгельберт, главный инженер Haldex. «Беспроводную связь можно использовать с такими опциями, как Bluetooth и ZigBee. Следующие стандарты определяют минимальную выходную мощность трактора для ABS прицепа: SAE J2247 и TMC RPs 137 и 141».

В настоящее время на рынке также доступны системы обнаружения отключения света, которые контролируют ток в каждой цепи. Ниже приведены некоторые примеры того, что неисправное электрическое соединение может иметь место в системах:

- Нарушения CSA, штрафы и баллы за неисправности освещения.

- АБС не работает из-за проблем с питанием, приводящих к потере управления автопоездом при торможении и, возможно, к ножу-домкрату.

- Для работы систем стабилизации при опрокидывании прицепа требуется вспомогательный (синий) источник питания. Без достаточного напряжения на синем контакте прицепы не имеют защиты от опрокидывания.

- Электронные системы подъемной оси полагаются на вспомогательную мощность. Для удержания подъемных осей в поднятом положении требуется постоянная мощность (из соображений безопасности). Если этот источник напряжения является прерывистым, это может привести к неожиданному падению подъемной оси во время движения прицепа, что может привести к повреждению шин.

- Системы контроля и накачки шин полагаются на вспомогательное питание. Если соединение плохое, водитель не получает предупреждения о проблеме, поэтому невозможно поддерживать надлежащее давление в шинах.

Проблемы с рамой и осью прицепа

Правильная развал-схождение автомобиля является серьезной проблемой из-за ее прямого влияния на срок службы шин, экономию топлива и безопасность. О выравнивании часто думают только в связи с управляемыми мостами грузовика. Однако задние оси тягача также должны быть правильно выровнены, а тягач и прицеп должны быть выровнены друг с другом (в комбинированных транспортных средствах) для оптимальной работы.

Опыт флота и отраслевые исследования показывают, что несоосность может вызвать множество проблем, в том числе:

– Неравномерный износ шин. Несоосность приводит к тому, что шины царапают и противодействуют друг другу. Более того, чрезмерный и/или неравномерный износ шин может снизить управляемость, особенно на поверхностях с низким коэффициентом трения, таких как мокрое дорожное покрытие, что ставит под угрозу способность водителя выполнять быстрые и точные маневры.

– Экономия топлива. Несоосность между передней и задней осями тягача и/или между самими тягачом и прицепом создает следы на дороге. Это, в свою очередь, заставляет двигатель работать тяжелее, потому что увеличивается сопротивление качению, и страдает экономия топлива.

Собачья слежка — это состояние, при котором задняя часть смещена относительно передней. В случае тракторного прицепа прицеп смещен от трактора.

– Вибрация автомобиля. Несоосность также часто может приводить к более высокому, чем обычно, уровню вибрации рулевого колеса и/или сиденья оператора. Результатом может быть неудобная езда, которая способствует дискомфорту водителя, мышечной усталости и стрессу.

Результатом может быть неудобная езда, которая способствует дискомфорту водителя, мышечной усталости и стрессу.

Несоосность прицепа также приводит к повышенному износу шин, увеличению аэродинамического сопротивления, снижению устойчивости и снижению расхода топлива. По сути, выравнивание прицепа включает в себя регулировку компонентов прицепа для выравнивания в соответствии с тремя параметрами — ориентацией оси, схождением оси и развалом оси — так, чтобы прицеп двигался прямо и точно.

ДОПОЛНИТЕЛЬНЫЕ ЗАТРАТЫ

Независимо от типа транспортного средства, плохо отрегулированный автомобиль может снизить уровень контроля со стороны водителя, что отрицательно скажется на устойчивости транспортного средства и отрицательно скажется на эксплуатационных расходах, говорит избранный президент компании Джон Мессина. Ассоциация по ремонту рам и мостов грузовиков (TARA) и президент Tampa Spring Company.

TARA — ведущая группа компаний в Северной Америке, специализирующаяся на качественном ремонте и обслуживании рам и мостов грузовых автомобилей, прицепов, жилых автофургонов и тяжелой техники. www.taraassociation.com.

www.taraassociation.com.

Компания Tampa Spring Company, основанная в 1927 году, принадлежит семье и управляет четырьмя магазинами в Центральной Флориде, специализирующимися на капитальном ремонте подвески грузовиков и прицепов; ремонт, рихтовка и доработка рамы; полная развал-схождение; и многие другие услуги магазина. www.tampaspringco.com.

«В наши дни, когда дизельное топливо стоит 4 доллара за галлон, буксировка загруженного прицепа, не выровненного с тягачом, увеличит эксплуатационные расходы на милю за счет сокращения экономии топлива», — говорит Мессина. «Двигатель грузовика должен будет работать на более высоких оборотах, чтобы компенсировать дополнительное сопротивление прицепа.

«Шины будут преждевременно изнашиваться, и их придется заменять чаще. Цена на шины росла вместе с ценой на нефть, так как это основной компонент в производстве шин».

ПОДЪЕМ ПОЛУПРИЦЕПА

Когда вам нужно поднять прицеп, отсоединенный от тягача, требования к логистике и безопасности могут быть сложными даже для самого опытного оператора автопарка или техника по обслуживанию.

Большинство прицепов обслуживаются и проверяются снаружи. Кроме того, в отличие от более простого требования подъема полной установки, которое может быть выполнено с помощью ряда опций, включая передвижные подъемники на колоннах, ножничные подъемники с зацеплением на оси, подъемники с платформой или подземные поршневые подъемники, подъем прицепа сам по себе представляет собой ряд уникальных структурных требований.

«Цель состоит в том, чтобы поднять и поддержать шасси прицепа так же, как оно обычно поддерживается на дороге и поддерживается седельно-сцепным устройством», — объясняет Питер Бауэрс, менеджер по технической поддержке продаж Stertil-Koni, мировой лидер на рынке подъемников для тяжелых грузовиков и автобусных подъемников. www.stertil-koni.com. «Вопрос заключается в том, как лучше поддерживать раму прицепа, которая поддерживает прицеп, когда он не сцеплен с трактором».

Решение, по словам Стертил-Кони, заключается в использовании четырех тяжелых передвижных колонных подъемников – двух на колесах и двух с использованием шкворневой поперечной балки, которая зацепляет прицеп за седельно-сцепное устройство.

БЕЗОПАСНОСТЬ ПРЕЖДЕ

При подъеме прицепа «безопасность, конечно же, имеет первостепенное значение», — подчеркивает Бауэрс. «Прежде чем начать, всегда поднимайте груз на твердом основании. Поднимайте на ровной поверхности и помните о ветровых нагрузках».

«Затем установите подвижные подъемные стойки на крайнюю заднюю ось и установите поперечную балку на место, расположив ее надлежащим образом под шкворнем. В этот момент зацепите подвижные подъемные стойки с поперечными балками.

Stertil-Koni рекомендует использовать беспроводные мобильные подъемные колонны с батарейным питанием, говорит Бауэрс. «Таким образом, внешний источник питания не требуется, и исключается возможность того, что оператор споткнется из-за грязных проводов или кабелей.

СПЕЦИАЛИЗАЦИЯ

В сегодняшних условиях многие автопарки не тратят время и не вкладывают средства на центровку прицепов в мастерских, специализирующихся на центровке и ремонте рамы, отмечает Мессина. Как правило, это делается, чтобы избежать как расходов на перемещение трейлеров в эти магазины, так и потери дохода за то время, пока они не обслуживаются.

Как правило, это делается, чтобы избежать как расходов на перемещение трейлеров в эти магазины, так и потери дохода за то время, пока они не обслуживаются.

Мессина отмечает, что существуют мобильные службы выравнивания, которые некоторые автопарки решили использовать, чтобы избежать затрат времени и средств на доставку прицепа в специализированный центр, «но в полевых условиях единственная работа, которую можно выполнить, — это установить оси к центральной линии шкворня седельно-сцепного устройства. Развал и схождение осей ремонту не подлежат».

Мессина говорит, что хорошее выравнивание прицепа включает в себя следующее:

– Специалист по выравниванию задает проницательные вопросы водителю грузовика, чтобы определить, какие у него проблемы.

– Все компоненты подвески будут проверены и заменены в случае износа.

– Необходимо проверить развал и схождение осей прицепа, чтобы убедиться, что оси не погнуты.

– Будет установлено оборудование для выравнивания прицепа для проверки геометрии задних осей по отношению к шкворню седельно-сцепного устройства.

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ ОСЕЙ ПРИЦЕПА

«Важно помнить, что обслуживание оси прицепа заключается в том, что не балка требует большей части обслуживания; это компоненты, которые к нему прикреплены», — отмечает Кейториа С. Кинг, менеджер по продуктам систем прицепов в Meritor, ведущем мировом поставщике решений для трансмиссии, мобильности, тормозной системы и послепродажного обслуживания для коммерческого транспорта и промышленных рынков. www.meritor.com. «Компоненты должны регулярно проверяться на наличие повреждений, износа, ремонта или замены, чтобы предотвратить инциденты, связанные с безопасностью, на дороге».

Введение графика регулярных осмотров и технического обслуживания помогает сократить время простоя и затраты на ремонт, а также обеспечивает соответствие транспортных средств государственным и федеральным нормам, говорит Кингс. «Оси прицепов следует проверять каждые шесть-двенадцать месяцев. Таким образом, вероятность дорогостоящих поломок будет значительно снижена».

Компания Meritor дает следующие рекомендации:

Регулярный осмотр компонентов

1. Крепежные детали и резьбовые отверстия

+ Замените поврежденные крепежные детали и отремонтируйте поврежденную резьбу резьбовых отверстий с помощью матрицы подходящего размера.

2. Ступицы и подшипники

+ Убедитесь, что они тщательно очищены, осмотрены и повторно смазаны.

+ Проверить осевой люфт колесного подшипника и герметичность уплотнения.

+ Замените подшипник (подшипники) при наличии признаков износа, обесцвечивания, повреждений роликового каркаса, канавок, травления, трещин и т. д. Снятие, установка и обслуживание уплотнений и подшипников .

3. Тормозная крестовина

+ При обнаружении трещин немедленно заменить ось.

+ Если сварной шов на фиксаторе распределительного вала поврежден или изношен, его можно заменить.

4. Автоматические регуляторы зазора (ASA) и воздушные камеры

+ Общепринятой практикой является то, что ASA не требует ручной регулировки в процессе эксплуатации.

+ Воздушная камера и ASA должны быть установлены под правильным углом, чтобы обеспечить надлежащую работу тормоза. Обратитесь к спецификациям производителя, чтобы проверить угол.

5. Распредвал и втулки распредвалов

+ Контроль износа и замены втулок распредвалов.

+ Смажьте всю область шлица, которая соприкасается с ASA.

+ Нанесите указанную смазку на втулку распределительного вала, как указано производителем.

6. Смазка

+ Перед выполнением процедур смазки кулачковых втулок и ASA отпустите тормоза, чтобы обеспечить достаточную смазку.

+ Чтобы гарантировать удаление загрязнений, добавляйте свежую смазку до тех пор, пока новая смазка не появится в месте продувки на узлах, требующих смазки.

+ Обратитесь к спецификациям производителя компонентов и смазочных материалов, чтобы убедиться, что выбранная смазка совместима.

+ Проверьте уровни масла в колесных арках в соответствии с указаниями производителя и долейте масло в соответствии с указаниями.

Осмотр балки оси

1. Трещины

+ Любые трещины, обнаруженные на трубе оси, требуют замены оси.

+ Устранить трещину, если она находится в сварном шве и нет риска проникновения трещины в трубу. Ремонт сварных швов должен соответствовать TMC RP 728, Техническое обслуживание оси прицепа .

+ Допускается ремонт в местах приварки кронштейнов к балке.

2. Прямолинейность (не путать с развалом осей)

+ Признаками наличия проблемы с искривлением балки является чрезмерный или преждевременный износ шин.

+ Требования к прямолинейности см. в спецификациях производителя.

3. Шпиндель

+ Трещины

– При обнаружении немедленно заменить ось. Ремонт не допускается. Не пользуйтесь услугами сторонних подрядчиков по ремонту шпинделей.

+ Царапины, ржавчина, питтинг

– Отшлифовать или отшлифовать наждачной бумагой или шкуркой.

– Если 50 или более процентов поверхности шпинделя имеют видимые царапины, ржавчину или точечную коррозию, требуется немедленная замена оси.

Такое положение подходит для езды по гололеду или по трассе с крутыми поворотами для защиты покрышек.

Такое положение подходит для езды по гололеду или по трассе с крутыми поворотами для защиты покрышек.

Добавить комментарий