Сегрегация асфальтобетонной смеси: Карта сайта

Сегрегация асфальтобетонной смеси | Блог NFLG

Сегрегация под контролем

Ежегодно эксперты дорожной отрасли стремятся к повышению эксплуатационных характеристик асфальтобетонных смесей. Правильный подбор гранулометрического состава, четкий контроль стадий производства на АБЗ, добавление полимеров преследуют единую цель – повышение сроков службы дорожных одежд.

Используем технологические преимущества АБЗ для контроля сегрегационного эффекта

На практике преждевременное нарушение состояния поверхности асфальтобетонного покрытия, появление областей выкрашивания, возникновение выбоин и ям связаны с тем, что асфальтобетонная смесь подвергалась зерновой или температурной сегрегации. Процессы расслоения приводят к неравномерному распределению крупных и мелких зерен, битума и воздушных пор в общем объеме асфальтобетона. В результате нарушаются пропорции содержания разных фракций инертного материала, битума и воздуха в смеси, что приводит к локальному разрушению покрытия и сокращению срока службы дорожного полотна.

Сегрегация может возникнуть на любом этапе производства АБС: от подготовки материала до укладки и уплотнения готовой продукции. Далее мы рассмотрим причины возникновения фракционной сегрегации, непосредственно связанной с этапами выпуска смеси на АБЗ, а также представим пути решения на примере технологий, реализованных на АБЗ NFLG.

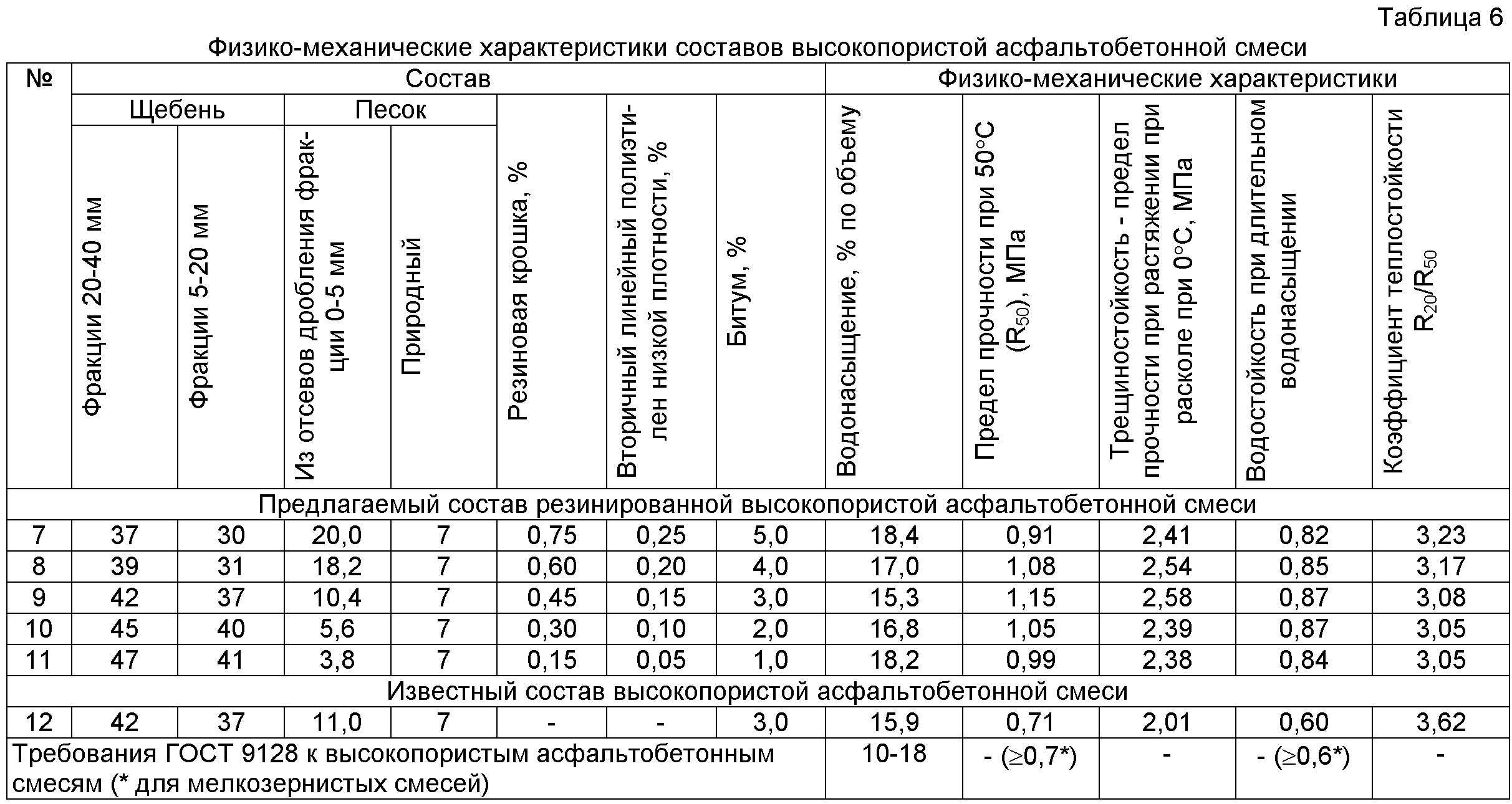

Сегрегация при загрузке инертных материалов

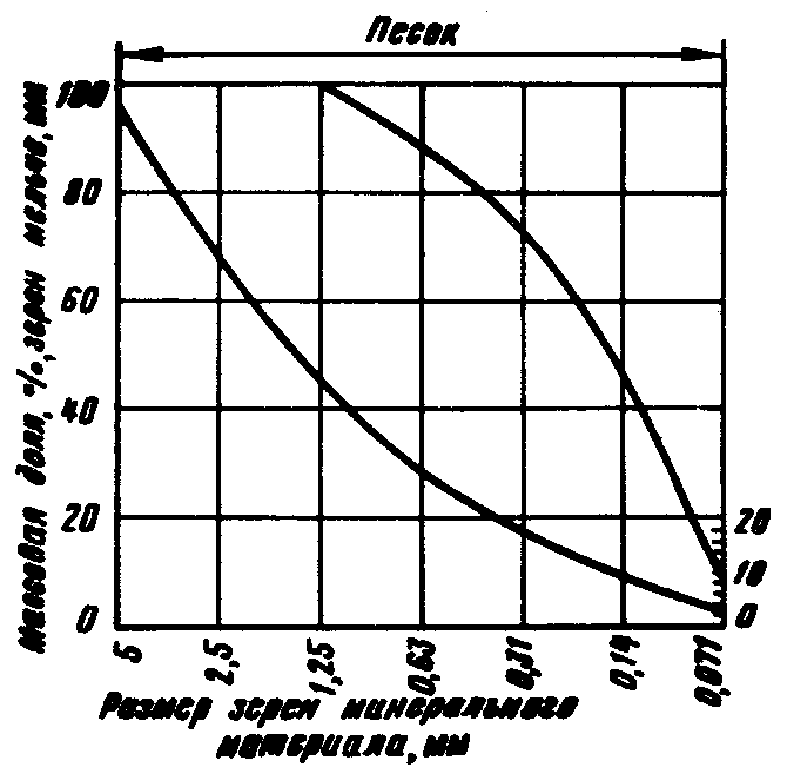

Инертные материалы при попадании в агрегат питания образуют конусообразную кучу. Угол наклона такого конуса называют углом естественного откоса. Он зависит от характеристик материала, в том числе от зернового состава и размера зерен, их массы и формы, степени сцепления между зернами, а также влажности материала.

При свободной засыпке песок, щебень крупных и мелких фракций стремятся принять собственную форму, свойственную для этого материала. В результате смесь начинает расслаиваться. При этом наблюдается два основных принципа сортировки по размеру и по форме зерен. Крупные зерна скатываются вниз бункера, а мелкие зависают в верхней части. Частицы угловатой формы и с шероховатой поверхностью обладают повышенным сцеплением и медленнее скатываются вниз в то же время, как окатанные зерна легко скатываются вниз.

Крупные зерна скатываются вниз бункера, а мелкие зависают в верхней части. Частицы угловатой формы и с шероховатой поверхностью обладают повышенным сцеплением и медленнее скатываются вниз в то же время, как окатанные зерна легко скатываются вниз.

Решаем проблему с помощью технологий

Благодаря наличию решеток негабарита на бункерах инертных материал подвергается дополнительному рассечению, что снижает его склонность к сегрегации.

Помимо решеток бункеры оборудованы площадочными вибраторами. Для улучшения эффекта вибрации и защиты бункера от возможных повреждений вибраторы крепятся на подвижную пластину. Бункеры песка и отсева оснащены двумя вибраторами и системой аэрации по принципу пневмоудара. Система производит взрыхление уплотненного материала и восстанавливает его стабильную подачу в сушильный барабан.

Совместная работа вибраторов и системы «антислеживания» предотвращает эффект расслоения инертных материалов в бункерах АБЗ.

Сегрегация при вращении сушильного барабана

Расслоение проявляется в ходе просушки инертных материалов. На данном этапе выделяют два сегрегационных процесса: радиальный и осевой.

На данном этапе выделяют два сегрегационных процесса: радиальный и осевой.

Радиальная сегрегация возникает при круговом вращении, в горизонтальной плоскости мелкие частицы скапливаются в центре, тогда как крупные смещаются к краям.

При длительной работе агрегата радиальная сегрегация переходит в осевую. Она проявляется в расслоении смеси на полосы крупно- и мелкозернистого материала, расположенные вдоль оси вращения барабана.

Решаем проблему с помощью технологий

Перед подачей материала в сушильный барабан компоненты будущей смеси попадают на полноценный грохот негабарита. Агрегат предназначен не только для отсева негабаритного щебня – он также играет важную роль в борьбе с расслоением, создавая дополнительное смешивание материала.

Запатентованная конструкция лопастей внутренней части сушильного барабана помогает снизить сегрегационный эффект путем создания определенной пропускной способности каждой фракции. Например, если в момент дозации имеются отклонения какой-либо фракции, то за счет задержки материала происходит увеличение его однородности в самом барабане.

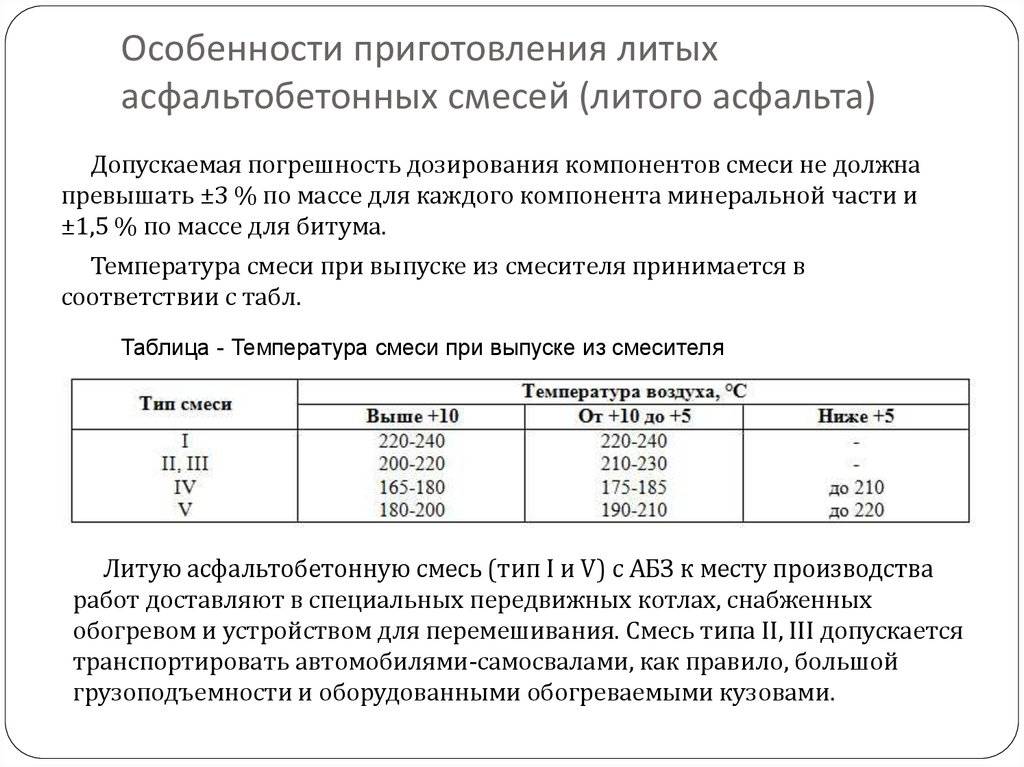

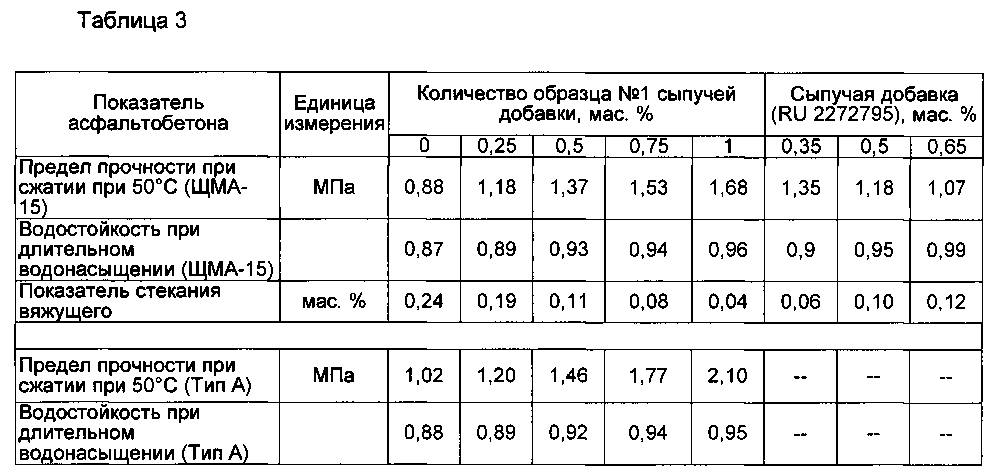

Приготовление смеси

Неравномерный промес смеси в смесителе АБЗ может привести к сегрегационному эффекту. Особенно это актуально для установок, оснащенных смесителями устаревших конструкций. Также как и в сушильном барабане здесь играет роль и время работы установки. Нарушение технологии приготовления АБС приводит к появлению беспорядочной сегрегации.

Решаем проблему с помощью технологий

Для того, чтобы свести к минимуму сегрегацию еще на этапе выхода материала из горячего элеватора на виброгрохот, АБЗ имеют конструкционные преимущества. На выходном лотке из горячего элеватора установлена специальная рассекающая решетка, формирующая поток материала по всей площади на входе в виброгрохот. Данная конструкция позволяет производить точное просеивание материала, а также уменьшать смежную фракцию. Благодаря работе виброгрохота происходит минимальное расхождение смежных фракций, что в дальнейшем положительно влияет на снижение эффекта сегрегации.

На этапе дозирования снижение расслоения смеси происходит за счет исполнения дозации двумя конусами – «точная и грубая дозировка». Два конуса внутри весов имеют увеличенную площадь, что способствует минимизации сегрегационного воздействия.

Два конуса внутри весов имеют увеличенную площадь, что способствует минимизации сегрегационного воздействия.

На АБЗ компании NFLG устанавливаются двухвальные смесители принудительного действия. Агрегат имеет высокую производительность и скорость перемешивания. Время замеса длится в среднем 19 с. Благодаря снижению времени перемешивания на инертные материалы оказывается меньшее воздействие, и как следствие происходит минимальный износ, а также фракционное изменение после дозации.

Данный эффект достигается за счет использования ременчатой передачи и внутреннего строения лопастей смесителя. Запатентованная форма смесителя, а также уникальное расположение угла наклона стоек и лопастей дает 100% гарантию гомогенности смеси и снижению сегрегации на дальнейших этапах.

Выгрузка смеси в АГС или в самосвал

Опасность зернового расслоения АБС может возникнуть при выгрузке материала в накопительные бункеры и кузов самосвала, а также в ходе транспортировки – из-за вибрации и тряски грузового автотранспорта.

Выделяют следующие виды сегрегации, связанной с выгрузкой смеси: концевая односторонняя и концевая двусторонняя.

Концевая сегрегация от грузовых автомобилей (односторонняя)

Этот вид сегрегации проявляется в виде скоплений щебня, расположенных только вдоль одного края уложенной полосы. Основная причина такого дефекта – неправильная загрузка смеси в накопительный бункер для ее хранения до погрузки в самосвалы. Обычно это значит, что асфальт засыпали одной конусообразной кучей, которая расслоилась под действием гравитации.

Для предупреждения этого вида сегрегации нужно соблюдать правила погрузки смеси в накопительные бункеры: не выгружать материал с высоты более 2 м, сбрасывать его единой массой и не допускать образования конуса.

Решаем проблему с помощью технологий

Агрегат готовой смеси имеет увеличенный угол стенки скипа, что сводит на нет образование процессов расслоения. При выгрузке происходит расклиновка потока.

Бункеры готовой смеси оснащены антисегрегационными пластинами, расположенными внутри агрегата на расстоянии не более 2 м. За счет пластин единый поток выгрузки рассекается, образуя три коротких. На каждом прерывании потока происходит дополнительное смешивание, что приводит к уменьшению сегрегационного эффекта.

За счет пластин единый поток выгрузки рассекается, образуя три коротких. На каждом прерывании потока происходит дополнительное смешивание, что приводит к уменьшению сегрегационного эффекта.

Если рассматривать комплектацию АБЗ с отдельно вынесенным АГС, то помимо увеличенного угла стенки и антисегрегационных пластин нужно отметить влияние строения скипа. Уменьшенная высота выгрузки из смесителя в скип значительно сокращает время свободного полета готовой смеси и снижает ее охлаждение. За счет продуманной конструкции снижается эффект фракционной и температурной сегрегации.

В момент выгрузки скипа откатное дно скипа открывается целиком. Это решение привело к увеличению потока выгрузки и уменьшению количества переваливания материала, снижая его валкость.

Концевая сегрегация от грузовых автомобилей (двусторонняя)

При возникновении сегрегации наблюдаются скопления щебня, расположенные на одинаковом расстоянии друг от друга, вдоль двух краев полосы, уложенной асфальтоукладчиком.

К такому дефекту обычно приводят ошибки на этапе выгрузки и транспортировки смеси. Например, неправильная загрузка самосвала: сброс смеси с высоты более 2 м или выгрузка с образованием конусообразной кучи.

Таким образом, для предупреждения такого дефекта необходимо соблюдать правила погрузки, выгрузки и транспортировки АБС. Для дополнительного уменьшения сегрегационного эффекта рекомендуем в процессе укладки использовать перегружатель асфальта.

Решаем проблему с помощью технологий

Выгрузка в самосвал реализована тремя точками выгрузки, смещенными к центру, за счет чего самосвал имеет возможность легко зацентроваться и скорректировать поток АБС.

Увеличенный шибер позволяет производить сброс смеси в самосвал большим потоком, без долгого «стекания», что приводит к уменьшению времени выгрузки и снижению сегрегации.

Заслонка установлена вдоль движения транспортного средства, а не поперек, как на большинстве современных АБЗ. За счет центрального исполнения выгрузки увеличивается конус внутри кузова и площадь сегрегационного пространства. Готовая АБС распределяется более равномерно, снижая эффект сегрегации на тонну смеси.

Готовая АБС распределяется более равномерно, снижая эффект сегрегации на тонну смеси.

Подводим итоги

В результате действия множества факторов, при укладке асфальтобетонных слоев дорожной одежды могут возникать температурная и фракционная сегрегация.

Независимо от вида, сегрегация неизбежно проявляется в дефектах дорожного покрытия и, как следствие, в снижении эксплуатационных характеристик и срока службы всей дорожной конструкции.

Данную проблему нужно контролировать. На сегодняшний день в качестве наиболее эффективных мер по предупреждению и сокращению влияния сегрегации в АБС являются тщательный подбор состава смеси на этапе проектирования, работа на высокотехнологичных асфальтосмесительных установках NFLG, а также применение перегружателей.

Оборудование, помогающее устранять температурную и фракционную сегрегацию асфальтовой смеси – Основные средства

В. Маслов

Технология непрерывной укладки дорожного полотна с использованием перегружателей появилась относительно недавно: ее придумали в США около тридцати лет назад. В России перегружатели стали применять в начале 2000-х гг. На рынке сейчас представлены все ведущие производители этой техники – американские Roadtec и Weiler, европейские Atlas Copco и Vögele. На красногорском заводе «Бецема» налажен выпуск отечественного перегружателя.

В России перегружатели стали применять в начале 2000-х гг. На рынке сейчас представлены все ведущие производители этой техники – американские Roadtec и Weiler, европейские Atlas Copco и Vögele. На красногорском заводе «Бецема» налажен выпуск отечественного перегружателя.

В лаборатории Управления федеральных автомобильных дорог Москва–Бобруйск в Калуге изучили применение перегружателей асфальтобетонной смеси, в результате было установлено, что повторное перемешивание смеси перед укладкой позволяет избежать как температурной сегрегации, так и неоднородности состава. Сейчас новую технологию активно внедряет Росавтодор. Вступили в силу требования, изложенные в приложении к распоряжению Федерального дорожного агентства от 29 мая 2013 г. № 717-р, согласно которым при проведении работ по укладке верхних слоев асфальтобетонного покрытия необходимо обеспечить показатели равномерности температуры за асфальтоукладчиком, а именно: разность температур поперечного профиля укладываемого асфальтобетонного покрытия, измеренного на расстоянии 0,3–1,0 м от выглаживающей плиты асфальтоукладчика, должна составлять не более 10 °С.

Почему возникает неравномерность температур при доставке асфальтобетонной смеси? Дело в том, что самосвал, груженный этой смесью, как правило, очень нескоро добирается от асфальтосмесительной установки до места непосредственной укладки асфальта, преодолевая немалые расстояния, либо пробиваясь через автомобильные пробки, либо застревая в распутицу. Чем дольше это длится, тем больше остывает асфальтобетонная смесь. И беда не только в том, что смесь становится холодной, а в том, что она остывает неравномерно: у стенок кузова самосвала и сверху быстрее, в глубине массы смеси медленнее. Таким образом, наступает температурная неравномерность смеси, иначе называемая сегрегацией или расслоением.

Кроме температурной сегрегации во время движения самосвала происходит перераспределение крупных и мелких фракций в объеме асфальтобетона – в этом случае наступает фракционная сегрегация. Более мелкие гранулы просачиваются сквозь более крупные и смещаются вниз. Так что в бункер асфальтоукладчика выгружается совсем не та смесь, которая была тщательно перемешана на асфальтобетонной установке перед загрузкой в самосвал. С такой сегрегацией приходится бороться за счет механического перемешивания смеси в «чреве» перегружателя. Чем более интенсивно происходит перемешивание, тем выше ценится перегружатель в смысле борьбы с сегрегацией.

Критерием пригодности перегружателя являются вышеприведенные требования ФДА по разности температур поперечного профиля укладываемого покрытия – если эти условия соблюдаются, компактную машину можно смело использовать, тем более что такая техника будет обладать преимуществами при транспортировке и работе в стесненных условиях.

Однако любой перегружатель, какими бы хилыми ни были его антисегрегационные свойства, обеспечивает 100%-ную защиту от так называемого поперечного сдвига покрытия, поскольку одним фактом наличия промежуточного звена исключается контакт между самосвалом и укладчиком. Всегда, как только самосвал подходит к асфальтоукладчику и выгружает смесь в приемный бункер, этот процесс сопровождается ударной нагрузкой. Удар передается на плиту укладчика, в результате чего на формируемом покрытии и образуется поперечный сдвиг.

Еще одним 100%-ным преимуществом любого перегружателя является обеспечение непрерывности укладки. Всякий раз, когда асфальтоукладчик останавливается, в покрытии также наступает поперечный сдвиг с теми же последствиями зарождения трещины в асфальте. Останавливаться приходится, например, в случае, когда смесь заканчивается, а новую порцию самосвал по каким-то причинам вовремя не подвез. А загружаемый самосвалом прегружатель продолжает двигаться с той же скоростью, что и асфальтоукладчик, но на безопасной дистанции от него, при этом в бункер укладчика продолжает засыпаться асфальтобетонная смесь из длинного «хобота»-конвейера перегружателя. В этом случае самосвалы могут в любое время подъезжать к перегружателю и загружать в его бункер-накопитель асфальтобетонную смесь с запасом. Здесь, кстати, нужно сделать еще один реверанс в сторону тяжелых перегружателей – чем больше размеры бункера-накопителя, тем лучше условия для проведения непрерывной укладки.

Непрерывность автоматически означает и более высокую скорость укладки – время сокращается ровно на те промежутки простоев, при которых по традиционной схеме самосвал разгружается в бункер укладчика. Кстати, как только в США появились перегружатели, речь в первую очередь шла именно об ускорении укладки. Поэтому в Европе к заокеанскому нововведению первое время только присматривались. В отличие от США укладка асфальта в Старом Свете обычно ведется с небольшой скоростью, которая примерно в четыре раза меньше, чем у американцев. В США при ремонте дорог перекрывают большие трассы: идет фреза, и тут же за ней движется асфальтоукладчик – за ночь таким образом укладывается сразу много километров полосы, на утро – движение открыто.

В Европе так не работают – масштабы другие. К тому же в медленной укладке есть свои плюсы: асфальто-укладчик успевает максимально уплотнить укладываемое покрытие выглаживающей виброплитой и трамбующими брусьями, после чего требуется минимальное число проходов катками. Поэтому европейцы поначалу и не видели смысла ради ускорения процесса менять отработанные годами методы укладки. Если бы не одно «но» – серьезное улучшение качества покрытия от применения перегружателя! Стали появляться исследования о том, что срок службы асфальтобетонного покрытия, получаемого с использованием перегружателя, оказывается в полтора-два раза выше – только за счет устранения температурной и фракционной сегрегации (такие данные приводит, например, американская компания RADNAT Consulting). Это заставило европейцев осваивать новую технологию и, более того, налаживать собственный выпуск перегружателей.

Поэтому европейцы поначалу и не видели смысла ради ускорения процесса менять отработанные годами методы укладки. Если бы не одно «но» – серьезное улучшение качества покрытия от применения перегружателя! Стали появляться исследования о том, что срок службы асфальтобетонного покрытия, получаемого с использованием перегружателя, оказывается в полтора-два раза выше – только за счет устранения температурной и фракционной сегрегации (такие данные приводит, например, американская компания RADNAT Consulting). Это заставило европейцев осваивать новую технологию и, более того, налаживать собственный выпуск перегружателей.

Roadtec

Американская компания Roadtec, входящая в состав корпорации Astec Industries, является родоначальником технологии укладки асфальтобетона с использованием перегружателя. Первые в мире перегружатели начали производиться под этой маркой в 1988 г. В настоящее время компания поставляет на рынок три модели колесных перегружателей – MTV-1000, Shuttle Buggy SB-1500 и Shuttle Buggy SB-2500ех.

Машины имеют однотипную конструкцию. У моделей Shuttle Buggy SB-1500 и Shuttle Buggy SB-2500ех смесь из кузова самосвала высыпается в приемное окно, из которого по конвейеру разгрузки поступает в промежуточный бункер, где перемешивается с помощью шнека, а по конвейеру загрузки промежуточного бункера перемещается к собственно конвейеру загрузки, откуда попадает в бункер асфальтоукладчика. У модели MTV-1000 промежуточного бункера нет – смесь из загрузочного бункера высыпается непосредственно на конвейер загрузки. Все машины оснащены 6-цилиндровым турбодизелем CaterpillarС-9 мощностью 305 л.с., отвечающим требованиям норм по токсичности отработавших газов Tier III. У всех моделей место оператора расположено с обеих сторон машины. Панель управления может поворачиваться для использования ее с каждого положения, позволяя управлять работой на той же или смежной полосе. У модели MTV-1000 пропускная способность каждого конвейера составляет 544 т смеси в час. Конвейер загрузки может отклоняться от продольной оси на 55° в обе стороны.

Перегружатель Shuttle Buggy SB-1500 снабжен бункером, вмещающим до 13,6 т разгружаемой асфальтовой смеси. Пропускная способность каждого конвейера та же, что и у мод. MTV-1000. Конвейер загрузки отклоняется от продольной оси на 50° в обе стороны, максимальная высота подъема конвейера – 3,5 м. Емкость бункера Shuttle Buggy SB-2500-ex составляет 22,7 т. Производительность конвейера разгрузки равна 907 т смеси в час, конвейеров загрузки промежуточного бункера и загрузки укладчика – 544 т/ч. Перемешивающий шнек имеет диаметр 737 мм (у мод. Shuttle Buggy SB-1500 – 599 мм). Конвейер загрузки может отклоняться от продольной оси на 55° в обе стороны, его максимальная высота подъема равна 3,8 м. Всего выпущено более тысячи перегружателей Shuttle Buggy SB-2500 – с 1989 г., когда началось производство машины. Это самый востребованный в мире перегружатель, в том числе наиболее популярный в России – порядка 50 машин этой модели работают на федеральных российских трассах и еще 30–40 – на региональных.

Weiler

Фирма Weiler (до 2005 г. являлась структурным подразделением компании Caterpillar) ежегодно выпускает примерно 40 перегружателей. На российском рынке предлагаются колесные антисегрегационные перегружатели мод. E1250А и E2850.

Модель E1250А предназначена для перемещения горячей асфальтобетонной смеси из самосвала в асфальтоукладчик для обеспечения непрерывной укладки, при этом у машины нет бункера для хранения материала – он пересыпается из конвейера разгрузки в конвейер загрузки. Но это происходит не напрямую, как у той же модели Roadtec MTV-1000, а через так называемый бункер повторного перемешивания, расположенный под конвейером разгрузки. В этом бункере имеется сдвоенный переплетающийся (с чередованием) шнек, который перемешивает сегрегированные как по размеру, так и по температуре частицы и сужает поток материала для поступления на конвейер загрузки – то есть смесь проходит через шнек в процессе падения. Инженеры компании Weiler считают, что другие смесительные системы, в которых шнеки заполняются материалом, делают их перемешивающую способность менее эффективной.

У мод. E2850 имеется собственный встроенный бункер для хранения материала массой до 23 т. Сегрегация асфальтобетонной смеси устраняется за счет работы шнеков, перемешивающих хранящийся в бункере материал непосредственно перед его загрузкой в асфальтоукладчик.

Конвейер загрузки у мод. E1250А может подниматься на высоту до 3,5 м, у E2850 – до 4,88 м. Мод. E1250А оснащается турбодизелем Cat C7 мощностью 250 л.с., мод. E2850 – мотором Cat С9 мощностью 300 л.с. Привод ходовой системы у машин гидростатический, на четыре колеса, с двухскоростными двигателями и планетарными приводами.

Atlas Copco

Шведская компания Atlas Copco выпускает гусеничные перегружатели мод. Dynapac MF300C и Dynapac MF2500. Стандартная емкость бункера MF300C равна 8,5 м3, что соответствует массе асфальтобетонной смеси 17 т. С помощью специальных вставок ее можно увеличить до 45 т. В качестве силового агрегата используется дизельный двигатель Cummins QSB 6.7 мощностью 221 л.с.

Этот перегружатель, имея производительность 3500 м3/ч, может использоваться для питания больших асфальтоукладчиков, работающих при максимальной ширине укладки. Хотя надо иметь в виду, что данная машина приспособлена в первую очередь под фирменную технологию укладки Atlas Copco, называемую «компакт-асфальт», то есть идеально подходит для работы с асфальтоукладчиками Dynapac мод. СМ2500 и СМ3000. Суть «компакт-асфальта» состоит в том, что нижний, более толстый слой асфальта (связующий) и верхний, более тонкий слой (слой износа) укладываются за один проход укладчика. Такая технология укладки методом «горячий слой по горячему» позволяет достичь максимального уплотнения обоих слоев, при этом избежать дефектов покрытия из-за недоуплотнения. Кроме того, технология «компакт-асфальта» позволяет уменьшить толщину верхнего слоя до 2 см без потери качества, в то время как при традиционной укладке толщина верхнего слоя обычно равна 4 см.

Хотя надо иметь в виду, что данная машина приспособлена в первую очередь под фирменную технологию укладки Atlas Copco, называемую «компакт-асфальт», то есть идеально подходит для работы с асфальтоукладчиками Dynapac мод. СМ2500 и СМ3000. Суть «компакт-асфальта» состоит в том, что нижний, более толстый слой асфальта (связующий) и верхний, более тонкий слой (слой износа) укладываются за один проход укладчика. Такая технология укладки методом «горячий слой по горячему» позволяет достичь максимального уплотнения обоих слоев, при этом избежать дефектов покрытия из-за недоуплотнения. Кроме того, технология «компакт-асфальта» позволяет уменьшить толщину верхнего слоя до 2 см без потери качества, в то время как при традиционной укладке толщина верхнего слоя обычно равна 4 см.

У мод. MF300C отсутствует шнек. После того как смесь из самосвала выгружается в бункер перегружателя, она перемещается по широкой транспортерной ленте конвейера (шириной 1,2 м) наверх стрелы (конвейера), нависающей над приемным бункером асфальтоукладчика. Во время этой операции и происходит процесс перемешивания смеси. Мод. MF300C отличается очень большой высотой подъема регулируемого конвейера – до 4,8 м. Данную машину вместе с комплексом «компакт-асфальт» в России приобрела и активно эксплуатирует компания «Дорожник-92», активно работающая на рынке дорожного строительства Санкт-Петербурга и Северо-Западного региона.

Во время этой операции и происходит процесс перемешивания смеси. Мод. MF300C отличается очень большой высотой подъема регулируемого конвейера – до 4,8 м. Данную машину вместе с комплексом «компакт-асфальт» в России приобрела и активно эксплуатирует компания «Дорожник-92», активно работающая на рынке дорожного строительства Санкт-Петербурга и Северо-Западного региона.

Самый компактный на рынке перегружатель Dynapac MF2500 имеет ширину всего 2,55 м, что позволяет транспортировать машину без оформления специальных разрешений для перевозки негабаритных грузов. Емкость бункера равна 6 м3, в него можно загрузить 12 т асфальтобетонной смеси. Конвейерная система способна переместить 35 т асфальтобетона, гравия или песка всего за 35 с. У исполнения MF2500CS с короткой стрелой общая транспортная длина равна всего 9,2 м, у MF2500CL – 13,4 м.

В нашу страну несколько лет назад был завезен еще один перегружатель Dynapac – мод. MF250C. Эта весьма любопытная колесная машина имеет «крабовый ход», то есть способна двигаться под углом к укладчику. Ее заказала организация, которой было необходимо выполнить укладку асфальта под троллейбусными линиями. Чтобы не снимать провода, использовали этот перегружатель, благодаря чему самосвал с поднятым кузовом шел сбоку, параллельно проводам, не задевая их. В настоящее время этот колесный перегружатель не выпускается. Все производители этой техники, европейские и американские, для того, чтобы перегружатель мог идти параллельным курсом по отношению к укладчику, вместо «крабового хода» применяют более простое и дешевое решение с поворотной стрелой в горизонтальной плоскости.

Ее заказала организация, которой было необходимо выполнить укладку асфальта под троллейбусными линиями. Чтобы не снимать провода, использовали этот перегружатель, благодаря чему самосвал с поднятым кузовом шел сбоку, параллельно проводам, не задевая их. В настоящее время этот колесный перегружатель не выпускается. Все производители этой техники, европейские и американские, для того, чтобы перегружатель мог идти параллельным курсом по отношению к укладчику, вместо «крабового хода» применяют более простое и дешевое решение с поворотной стрелой в горизонтальной плоскости.

Vögele

Немецкая компания Joseph Vögele AG, входящая в состав Wirtgen Group, на российском рынке предлагает перегружатель асфальтобетонной смеси PowerFeeder MT 3000-2, сконструированный на базе гусеничного асфальтоукладчика. Перегружатель имеет бункер вместимостью 16,4 т смеси. Подача смеси составляет 1200 т/ч. Благодаря высокой скорости транспортировки материала перегрузчик обеспечивает разгрузку 25-тонного самосвала всего за 60 с.

На перегружателе установлен дизельный двигатель Deutz мощностью 218 л.с., обеспечивающий машине достаточно экономичную работу – минимальный расход топлива при работе в режиме ЕКО, когда автоматически регулируются обороты двигателя в зависимости от нагрузки выполняемых машиной операций, составляет 17 л/ч.

Применение гусеничной базы дает перегружателю определенные преимущества: такая машина может двигаться по любому виду основания, будь то асфальтобетон или какое-то укрепленное основание, либо неукрепленная обочина, либо основание, отсыпанное щебнем. Гусеничный движитель – это отсутствие пробуксовок, постоянство и плавность хода. Дополнительным преимуществом является то, что перегружатель может спокойно работать на откосах и на покрытиях с уклоном более 20°. Оценить по достоинству гусеничный ход можно и при работе в стесненных условиях – разворот машины возможен на месте.

Для производительной бесконтактной загрузки смеси в укладчик перегружатель оснащен автоматической системой регулирования расстояния между этими машинами. Это позволяет оператору сконцентрироваться только на процессе перегрузки материала. Еще один важный момент работы автоматики: на выгрузном транспортере перегружателя есть ультразвуковой датчик уровня наполнения бункера укладчика: понизился уровень материала в бункере – датчик это определил и включил подачу из перегружателя, заполнился бункер до определенного уровня – подача отключилась. Оператору за этим следить также не нужно.

Это позволяет оператору сконцентрироваться только на процессе перегрузки материала. Еще один важный момент работы автоматики: на выгрузном транспортере перегружателя есть ультразвуковой датчик уровня наполнения бункера укладчика: понизился уровень материала в бункере – датчик это определил и включил подачу из перегружателя, заполнился бункер до определенного уровня – подача отключилась. Оператору за этим следить также не нужно.

Устранение температурной и фракционной сегрегации асфальтобетонной смеси в перегружателе достигается за счет работы шнеков, установленных в приемном бункере. В машине применяются конические шнеки с разным диаметром лопастей – они захватывают, к примеру, холодную смесь у стенок бункера и перемещают ее к центру, постоянно перемешивая с горячим материалом, тем самым выравнивая температуру всей смеси в бункере. Вместо конических на перегружатель можно устанавливать шнеки, имеющие равный диаметр лопастей, они служат для получения более высокой производительности. После того, как отработают шнеки, реализуется принцип компактной транспортировки, когда движение материала идет двумя конвейерными лентами в форме желоба, что должно препятствовать механическому расслоению материала. Обе ленты для предотвращения температурного расслоения подогреваются инфракрасными излучателями. Подогрев дает два важных преимущества: асфальт не отдает свою температуру и не налипает на ленту.

После того, как отработают шнеки, реализуется принцип компактной транспортировки, когда движение материала идет двумя конвейерными лентами в форме желоба, что должно препятствовать механическому расслоению материала. Обе ленты для предотвращения температурного расслоения подогреваются инфракрасными излучателями. Подогрев дает два важных преимущества: асфальт не отдает свою температуру и не налипает на ленту.

Исполнение перегружателя PowerFeeder MT 3000-2 Offset отличается от PowerFeeder MT 3000-2 Standart наличием поворотного конвейера, который может отклоняться на 23° вверх и поворачиваться на 55° вправо и влево. Возможность загрузки на сторону – весьма полезная конструктивная особенность. Машина в процессе загрузки асфальтобетона в укладчик может двигаться по отдельной полосе – это важно в тех случаях, когда, например, на укладываемой полосе уже разлита подгрунтовка в виде битумной эмульсии.

Конвейерная система перегружателя рассчитана не только на транспортировку битумных смесей, но и щебня, грунта или материалов, полученных в результате ресайклинга. Машина, таким образом, может работать с любыми инертными материалами, выполняя, например, с помощью поворотного конвейера отсыпку обочины крошкой, щебнем либо грунтом. Такая эксклюзивная «всеядность» машины, берущей на борт разные материалы и смеси, стала возможна благодаря тому, что в конструкции выполнена прямая подача – нет дополнительных звеньев типа мешалки, в которой, скажем, щебень стал бы просто застревать и она бы быстро вышла из строя. Кроме того, в перегружателе используются резиновые ленточные транспортеры, в результате они могут спокойно контактировать с тем же цементобетоном, в то время как применяемые на перегружателях других производителей металлические элементы транспортера в этом случае будут подвержены абразивному износу, поэтому, собственно, для них и неприемлема эта самая «всеядность».

Машина, таким образом, может работать с любыми инертными материалами, выполняя, например, с помощью поворотного конвейера отсыпку обочины крошкой, щебнем либо грунтом. Такая эксклюзивная «всеядность» машины, берущей на борт разные материалы и смеси, стала возможна благодаря тому, что в конструкции выполнена прямая подача – нет дополнительных звеньев типа мешалки, в которой, скажем, щебень стал бы просто застревать и она бы быстро вышла из строя. Кроме того, в перегружателе используются резиновые ленточные транспортеры, в результате они могут спокойно контактировать с тем же цементобетоном, в то время как применяемые на перегружателях других производителей металлические элементы транспортера в этом случае будут подвержены абразивному износу, поэтому, собственно, для них и неприемлема эта самая «всеядность».

Как рассказал нашему корреспонденту Павел Маренков, руководитель региональных продаж ООО «Виртген-Интернациональ-Сервис», в конце сентября прошлого года в России были проведены испытания перегружателя Vögele, в ходе которых оценивался температурный профиль асфальтобетонного покрытия. Компания «Новосибирскавтодор» выполнила капитальный ремонт автомобильной дороги М51 «Байкал» (133–143 км) с помощью асфальтоукладчика Vögele Super 1800-3 и перегружателя МТ 3000-2 Offset. Применение в асфальтоукладчике специального дополнительного бункера, также выпускаемого компанией Vögele, позволило создать общий запас смеси в 40 т, из которых 13 т находятся в перегружателе и 27 т – в асфальтоукладчике. Укладка выполнялась далеко не в тепличных условиях: погода была по-осеннему холодная – +5 °С. Асфальтобетонная смесь доставлялась самосвалами с АБЗ, находящегося на расстоянии 80 км от места укладки. Самосвалы ехали без пробок, но довольно долго – с учетом скорости груженой машины выходило примерно около часа. По условиям испытаний перегружателя во время укладки измерялись температура смеси в бункере перегружателя и температура покрытия за асфальтоукладчиком. Были сделаны также специальные фотографии с применением термокамеры от компании Testo.

Компания «Новосибирскавтодор» выполнила капитальный ремонт автомобильной дороги М51 «Байкал» (133–143 км) с помощью асфальтоукладчика Vögele Super 1800-3 и перегружателя МТ 3000-2 Offset. Применение в асфальтоукладчике специального дополнительного бункера, также выпускаемого компанией Vögele, позволило создать общий запас смеси в 40 т, из которых 13 т находятся в перегружателе и 27 т – в асфальтоукладчике. Укладка выполнялась далеко не в тепличных условиях: погода была по-осеннему холодная – +5 °С. Асфальтобетонная смесь доставлялась самосвалами с АБЗ, находящегося на расстоянии 80 км от места укладки. Самосвалы ехали без пробок, но довольно долго – с учетом скорости груженой машины выходило примерно около часа. По условиям испытаний перегружателя во время укладки измерялись температура смеси в бункере перегружателя и температура покрытия за асфальтоукладчиком. Были сделаны также специальные фотографии с применением термокамеры от компании Testo.

Эти измерения делались для того, чтобы выявить соответствие укладываемого покрытия требованиям ФДА к равномерности температуры за асфальтоукладчиком. Согласно таблице измерений «Новосибирскавтодора», было установлено, что из ста замеров перепад температур поперечного профиля покрытия при укладке асфальтобетона с применением перегружателя Vögele составил не более 2–3 °С, таким образом, требование ФДА было выполнено, что называется, с запасом.

Согласно таблице измерений «Новосибирскавтодора», было установлено, что из ста замеров перепад температур поперечного профиля покрытия при укладке асфальтобетона с применением перегружателя Vögele составил не более 2–3 °С, таким образом, требование ФДА было выполнено, что называется, с запасом.

«Бецема»

В Красногорске на заводе «Бецема» выпускается перегружатель асфальтобетонной смеси БЦМ-261. Перегружатель, толкаемый асфальтоукладчиком, подбирает валик асфальтобетонной смеси, сформированный самосвалом, и подает в бункер укладчика. Погрузочная высота равна 1,9 м. Таким образом, исключается контакт самосвала с асфальтоукладчиком, соответственно не происходит образования поперечной волны. Рабочие органы перегружателя – шнек и скребковый конвейер производительностью 720 т/ч – приводятся автономным дизельным двигателем мощностью 120–140 л.с. Шнек продвигает асфальтобетонную смесь в рабочую зону скребкового конвейера, который подает ее в приемный бункер асфальтоукладчика. Во время выполнения этих операций происходит перемешивание асфальтобетонной смеси, чтобы сделать ее более ровной по фракционному составу и температуре.

Валик асфальтобетонной смеси формируется обычно движущимся по ходу укладки самосвалом с поднимающимся при разгрузке кузовом, когда из него медленно начинает высыпаться асфальтобетонная смесь прямо на дорожное покрытие. На «Бецеме» изготовили самосвал с донной разгрузкой БЦМ-262 – с его помощью упорядочивается процесс образования валка, принимающего более определенную форму, удобную для подхвата подборщиком.

Конструкция подборщика достаточно простая и недорогая, к тому же давно применяемая и отработанная – многие импортные самоходные перегружатели опционно оснащаются подборщиком асфальтобетонной смеси из валиков. Надо сказать, что у этой технологии есть один принципиальный недостаток: смесь, выкладываемая самосвалом на поверхность покрытия, довольно быстро остывает. Поэтому дорожные компании, имеющие в своем парке автономный перегружатель, уже, как правило, не приобретают для него дополнительное устройство подбора и соответственно не работают с валками. Зачем, если можно выгружать асфальтобетон из самосвала непосредственно в перегружатель? А вот те, у кого нет возможности купить перегружатель, цена которого доходит до стоимости приличного асфальтоукладчика, вполне могут обойтись относительно недорогим подборщиком от компании «Бецема».

Причины и способы устранения сегрегации в асфальтовых покрытиях

Определив, где может возникнуть сегрегация, производители асфальта и специалисты по укладке дорожного покрытия могут работать над предотвращением этой проблемы

4 мая 2020 г.

Джессика Ломбардо

производительность дорожного полотна. Покрытие будет иметь меньшую усталостную долговечность, колейность, растрескивание и повреждение от влаги. Эти эффекты могут привести к серьезному сокращению срока службы дорожного покрытия. Хотя существует множество причин сегрегации, существует также множество способов ее избежать.

Горячие асфальтобетонные смеси, правильно спроектированные, изготовленные и уложенные, обеспечивают прочное, долговечное дорожное покрытие, требующее минимального обслуживания. Однако существует несколько потенциально опасных проблем, которые могут возникнуть при проектировании, производстве и укладке горячих смесей для дорожного покрытия.

Одной из таких проблем, которая в конечном итоге приведет к более быстрому износу проезжей части, является сегрегация. Сегрегация является часто повторяющейся проблемой, которая на протяжении десятилетий вызывала озабоченность в индустрии дорожного покрытия и привлекает широкое внимание подрядчиков, государственных дорожных управлений и производителей оборудования.

Сегрегация является часто повторяющейся проблемой, которая на протяжении десятилетий вызывала озабоченность в индустрии дорожного покрытия и привлекает широкое внимание подрядчиков, государственных дорожных управлений и производителей оборудования.

Хотя существует множество причин, по которым может происходить расслоение асфальтобетонных смесей, существует также множество способов его предотвращения. Выявление проблемных областей, которые могут привести к сегрегации матов, поможет вам предотвратить возникновение проблемы в будущем.

Сегрегация в карьере

Поскольку расслоение вызвано отделением заполнителей от вяжущего перед укладкой, логично, что проблемы расслоения могут начаться в карьере. Агрегаты, которые должны быть одного размера, могут быть изменены в зависимости от того, как обрабатываются материалы. На карьере есть четыре основных участка, которые могут быть причиной сегрегации:

1. Сваи из заполнителя: внешние края этих свай могут быть более грубыми, чем внутренние, которые, как правило, тоньше, поскольку содержат материал, созданный укладчиком. По этой причине сваи должны быть смешаны, чтобы смешать материал внешнего края с материалом в середине перед погрузкой грузовиков.

По этой причине сваи должны быть смешаны, чтобы смешать материал внешнего края с материалом в середине перед погрузкой грузовиков.

2. Высота штабеля: Материалы, укладываемые погрузчиком слишком высоко, станут еще более грубыми, так как материал постоянно скатывается по штабелю к внешнему краю. Держите стопки небольшими.

3. Избегайте пандусов: строительство пандусов может привести к «разделению ленты» материалов, поскольку она сталкивается с конца пандуса и ударяется о землю, что может привести к более грубому материалу.

4. Силосы для хранения: в зависимости от диаметра силоса материал внешней кромки может стать грубым по мере заполнения силоса. Когда силос опорожняется, градации меняются и становятся грубее.

Разделение на складах

Хотя размещение продукта на складе может поставить под угрозу его качество, складирование материала является жизненно важной частью процесса производства асфальта. Как и в случае с сегрегацией в карьере, содержание отвалов на асфальтовом заводе в хорошем состоянии поможет уменьшить сегрегацию в процессе укладки.

Разделение на складах также может происходить по следующим причинам:

1. Плохое управление погрузчиком: при загрузке из отдельного склада оператор погрузчика попытается смешать материал из мелкой и крупной фракций. Это лучше всего достигается путем равномерного вытягивания материала от края ворса перпендикулярно ленте, тем самым загружая материал как с передней, так и с задней стороны. Загрузка исключительно с передней или задней стороны штабеля приведет к тому, что груз будет слишком мелким или слишком грубым. Осторожная и равномерная загрузка может предотвратить дальнейшую сегрегацию перерасхода. Также не следует забивать сваи из заполнителя, чтобы избежать загрязнения и деградации.

2. Неравномерное наслоение склада: образование непрерывного многослойного склада снизит эффект разделения и устранит необходимость повторного смешивания основы перед отправкой.

Склады можно создавать вручную или с помощью штабелеров, и у каждого метода есть свои преимущества. Ручная загрузка не требует специального оборудования, но для разделения требуется больше изменений, в то время как штабелеры и конвейеры могут уменьшить разделение, но они также намного дороже.

Ручная загрузка не требует специального оборудования, но для разделения требуется больше изменений, в то время как штабелеры и конвейеры могут уменьшить разделение, но они также намного дороже.

3. Управление влагой. Содержание складов в чистоте и сухости — два важных шага к предотвращению сегрегации. Склады должны иметь наклон, чтобы обеспечить надлежащий дренаж из штабеля. Если невозможно покрыть склады, операторы погрузчика должны обязательно тянуть с более сухого конца штабеля, а не с верхнего.

Разделение на асфальтовом заводе

Помимо склада, на заводе есть несколько других мест, где может происходить разделение.

1. В бункерах для корма

Кормушки для холодного корма могут подавать неравномерно, что может привести к сегрегации. Рассмотрите возможность смешивания или смешивания поверхности бункера перед заполнением грузового ковша. При таком подходе обычно устраняется любая незначительная сегрегация запасов в бункере.

Также следует позаботиться о том, чтобы в бункер загружался правильный материал. Поскольку операторы погрузчика в течение всего дня выполняют повторяющиеся движения, у них больше шансов положить в бункер не тот материал.

Поскольку операторы погрузчика в течение всего дня выполняют повторяющиеся движения, у них больше шансов положить в бункер не тот материал.

2. В барабанном смесителе

Барабан имеет первостепенное значение для обеспечения однородности смеси, и любые отложения на смесительных лопастях могут мешать переворачиванию в барабане. Это создает сегрегацию, так как большие камни постоянно скатываются в одну сторону в смесительной камере.

Подача от барабана к планке должна быть под углом 90°, чтобы облегчить повторное смешивание материалов. Если подача происходит вдоль барабана, смесь может становиться грубее или мельче с одной стороны в зависимости от эффективности смесительной камеры.

3. На пластинчатом конвейере

На пластинчатом конвейере также может быть сегрегация, если материал подается неравномерно. Как упоминалось выше, убедитесь, что подача находится под углом 90° в месте подачи, чтобы избежать выкатывания более крупных материалов наружу в точках передачи.

Вы также должны убедиться, что планки достаточно высоки и движутся достаточно быстро, чтобы не отставать от производительности. Планки, которые работают слишком быстро, могут вызвать сегрегацию, поскольку более крупные камни переворачиваются за пределы точки передачи. Наконец, убедитесь, что материал не перекатывается через верхнюю часть планки.

Наконец, убедитесь, что нет перемешивающих стеблей или кончиков, которые могут создавать заторы и места, где может произойти сегрегация.

4. В дозаторе

Дозатор имеет первостепенное значение для предотвращения расслоения. Чтобы уменьшить сегрегацию в дозаторе, всегда следите за тем, чтобы в воротах или стенках дозатора не было отверстий, а также в том, что ворота дозатора полностью закрыты, чтобы смесь не просачивалась в силос.

Если у вас есть дозатор с таймером, его следует отрегулировать так, чтобы дозатор заполнялся полностью независимо от производительности, чтобы партия была как можно больше. Объемные дозаторы должны иметь лопасти, отрегулированные для сбора как можно большей массы материала.

Объемные дозаторы должны иметь лопасти, отрегулированные для сбора как можно большей массы материала.

При загрузке со скребкового конвейера в дозатор лучше всего загружать прямо в центр с падением вниз. Если смесь имеет компонент горизонтальной траектории, сегрегация будет происходить в самом дозаторе, поскольку крупные частицы имеют тенденцию отбрасываться к дальней стороне дозатора. Результирующий рисунок сегрегации будет выглядеть как грубая линия сегрегации на одной стороне мата.

Наконец, бункеры для хранения обычно должны быть заполнены не менее чем на одну треть, чтобы смесь оставалась горячей и не расслаивалась.

Разделение во время выгрузки

Неправильная загрузка грузовиков, несомненно, приведет к расслоению на коврике. При загрузке убедитесь, что вы не опорожняете конус силоса, так как это неизбежно приведет к получению грубой смеси.

Материал имеет тенденцию складываться в одну кучу при погрузке. Это приводит к скоплению крупнозернистого материала спереди, сзади и по бокам грузовика. Поэтому не загружайте в одну непрерывную каплю, а вместо этого используйте метод трех сбросов, чтобы избежать стекания крупных частиц. Сначала загрузите у переборки, затем у задней двери и, наконец, посередине. Когда груз затем укладывается в асфальтоукладчик после этого метода загрузки, грубый материал первым и последним укладывается в асфальтоукладчик.

Поэтому не загружайте в одну непрерывную каплю, а вместо этого используйте метод трех сбросов, чтобы избежать стекания крупных частиц. Сначала загрузите у переборки, затем у задней двери и, наконец, посередине. Когда груз затем укладывается в асфальтоукладчик после этого метода загрузки, грубый материал первым и последним укладывается в асфальтоукладчик.

Грузовик также не должен ползти вперед во время погрузки, что может привести к расслоению кузова грузовика.

Ликвидация во время укладки

Ликвидация во время укладки возникает в результате работы бункера, скорости шнека и сбоев в движении асфальтоукладчика. Вот как их избежать.

1. В бункере: если во время укладки не складывать крылья бункера часто, это может вызвать как проблемы градации, так и температурную сегрегацию.

2. На шнеке: неполное заполнение концов поперечных шнеков во время укладки приводит к падению более крупного камня вдоль продольных краев мата работать пустым между загрузками грузовиков; всегда старайтесь, чтобы бункер был заполнен хотя бы на 1/3.

Сегрегация в асфальте отрицательно влияет на конечные характеристики дорожного полотна. У дорожного покрытия сократится усталостная долговечность, колейность, растрескивание и повреждение от влаги. Эти эффекты могут привести к серьезному сокращению срока службы дорожного покрытия. Хотя причин сегрегации много, есть и много способов лечения. Держите эту статью под рукой, чтобы обеспечить высококачественное дорожное покрытие, свободное от сегрегации.

Ваш партнер на дороге впереди

Up Close and Personal с прототипом Electric Paver Leeboy 8520C

Paving A New Generation

Caterpillar Запуск на Conexpo

9003 9009 3 3 BIGAEAWAIDES с CONEXPO 9009 7 3 3 BIGAEAWAIDAWARES ATEXPO3 BIGAEAWAIDAWARESAINDWARES ATEXPO

3 BIGAEAWAIDAWARESAINDES.

На ежегодном собрании Национальной ассоциации производителей асфальтовых покрытий, проходившем в этом году в Майами, штат Флорида, на различных сессиях, комитетах и встречах в течение пяти дней мероприятия South Beach были подняты некоторые общие темы.

2023 Состояние дорожно-строительной отрасли: Зеленая мечта

Год действия IIJA и несколько месяцев после принятия Закона о снижении инфляции, отрасль все еще пытается решить проблемы с нехваткой рабочей силы, даже если цепочка поставок и материалы проблемы видели некоторые улучшения. Полный отчет читайте здесь!

Укладка асфальтоукладчика нового поколения

Скоро появится в LeeBoy 3.14.23. Впервые испытайте его на ConExpo

Прототип электрического асфальтоукладчика LeeBoy 8520C представлен на CONEXPO

В партнерстве с General Motors и Powertrain Control Systems LeeBoy хочет изменить ваше мнение о переходе на электричество, поскольку этот прототип может соответствовать будущим требованиям и текущим стандартам, установленным 8520C.

Битумный герметик как альтернатива герметизирующему покрытию

Как герметик из легкого заполнителя может быть экономичным средством профилактического обслуживания.

Dynapac представляет сейсмическую технологию, доступную на тандемных асфальтовых катках

Себи Джозеф знакомит нас с функциями и преимуществами нового CC2200 VI.

Стратегия Astec «Rock-to-Road» Больше, чем просто новые машины

Astec представляет свое видение компании, технологии и восемь новых моделей на выставке CONEXPO.

Новый асфальтоукладчик 8608 от LeeBoy, представленный на выставке CONEXPO

Ваш партнер в пути

Избегайте штрафов и переделок, сокращая время простоя на стройплощадке. Стабилизируйте качество своих работ по укладке и уплотнению за счет эффективной укладки и высокой производительности.

Решения по найму для подрядчиков по укладке асфальта

Конкуренция за работников высока, но как решить проблему, если вы не можете привлечь таланты, необходимые для развития вашего бизнеса или, как минимум, для удовлетворения существующих потребностей бизнеса?

Робототехника/автоматизация на выставке CONEXPO

Подрядчики могут из первых рук узнать об автоматизации послепродажного обслуживания экскаваторов, операциях машин с цифровым чередованием, роботах для выполнения конкретных задач и многом другом в Лас-Вегасе.

Автономная компания по производству строительной техники Teleo расширяется, добавляет новые партнерские отношения

Компания добавила трех строительных клиентов John Aarts Group, Teichert и Tomahawk Construction для колесных погрузчиков с дистанционным управлением, бульдозеров и самосвалов соответственно, а также добавила новую дилерскую сеть, охватывающую США, Европу и Канаду.

Люди меньше ездят. Что это может означать для будущей инфраструктуры?

За последние три десятилетия федеральные агентства создали множество различных прогнозов относительно количества автомобилей, которыми Америка будет управлять сегодня. Они были не правы.

45 грантов, присужденных для программы восстановления исторических сообществ

28 февраля Министерство транспорта объявило победителей общей суммой грантов в размере 185 миллионов долларов США, выбранных из проектов воссоединения, представленных по всей стране. Предложения варьировались от полного удаления шоссе, преобразования дороги и установки колпаков или мостов.

Мощение нового поколения

Скоро появится в LeeBoy 3.14.23 – Впервые испытайте это на ConExpo

Сегрегация: причины и способы устранения – Журнал Asphalt

Джеймс А. Шерокман, P.E.

Сегрегация в горячей асфальтовой смеси (ГМА) может быть определена как отделение крупных частиц заполнителя в смеси от остальной массы. Разделение может принимать одну из трех форм — случайную, поперечную или продольную, а также от грузовика к грузовику.

Каждый тип сегрегации вызывается отдельной проблемой или проблемами. Но каждый тип сегрегации влияет на долговечность бетонной конструкции асфальтобетонного покрытия.

В этой статье рассматривается разделение грузовых автомобилей и, в частности, передовой опыт использования самосвалов.

Отдельные участки на поверхности дорожного покрытия имеют более грубую текстуру, чем окружающие участки дорожного покрытия. Кроме того, плотность смеси намного ниже в сегрегированных местах по сравнению с плотностью смеси HMA в несегрегированных местах.

Разрушение дорожного покрытия на сегрегированных участках в виде выкрашивания обычно происходит быстро под воздействием движения. С увеличением времени и интенсивностью дорожного движения участки с неровностями могут увеличиваться как в размере, так и в глубине, образуя выбоины на поверхности дорожного покрытия. При наличии дополнительного времени и трафика укладка может полностью пройти через слой дорожного покрытия.

Загрузка самосвала

Разделение грузового автомобиля обычно проявляется в виде двух очень шероховатых текстурных областей в поперечном направлении, по одной с каждой стороны от центральной линии асфальтоукладчика. Основная причина разделения грузовых автомобилей заключается в том, как смесь HMA доставляется из силоса в самосвал.

Расслоение смеси происходит так же, как расслоение заполнителя происходит, когда материал сбрасывается на вершину конической кучи. Крупнейшие частицы заполнителя в смеси скатываются по бокам и собираются на дне штабеля.

Разделение грузовиков на самом деле является комбинацией двух факторов. Первая часть состоит из сегрегированного материала, который выгружается из одного грузовика в последнюю очередь, — крупного заполнителя, который собирается в передней части кузова грузовика. Вторая часть состоит из сегрегированного материала, который первым выходит из следующего грузовика, — крупного заполнителя, который собирается у задней двери кузова грузовика. Поскольку большинство концевых самосвалов, как правило, загружаются перед центром для распределения веса, большая часть сегрегации происходит из-за крупных частиц заполнителя, которые собираются в задней части грузовика. Таким образом, в большинстве случаев разделение грузовых автомобилей является скорее «началом следующей загрузки», чем «концом первой загрузки».

Устранение разделения грузовых автомобилей

Чтобы полностью устранить разделение грузовых автомобилей, необходимо правильно загрузить грузовик. Это означает, что обычный тандемный или трехосный грузовик необходимо загружать тремя каплями смеси вместо одной большой капли. Первый спуск находится непосредственно рядом с передней перегородкой кузова грузовика — настолько далеко вперед, насколько это возможно. Этот процесс уменьшает расстояние, на которое частицы крупного заполнителя могут катиться к передней части кузова грузовика, и, таким образом, значительно снижает степень сегрегации, которая может произойти во время операции погрузки.

Первый спуск находится непосредственно рядом с передней перегородкой кузова грузовика — настолько далеко вперед, насколько это возможно. Этот процесс уменьшает расстояние, на которое частицы крупного заполнителя могут катиться к передней части кузова грузовика, и, таким образом, значительно снижает степень сегрегации, которая может произойти во время операции погрузки.

Затем водителю грузовика необходимо потянуть грузовик вперед, чтобы вторая капля попала в кузов грузовика рядом с задней дверью. Этот процесс уменьшает расстояние, на которое крупные частицы заполнителя могут катиться к заднему борту. Затем водитель грузовика должен переместить грузовик назад, чтобы третья капля смеси могла попасть в центр кузова грузовика между первой и второй каплями. При правильной загрузке самосвал будет иметь смесь более чем на половину высоты заднего борта.

Разгрузка самосвала

Если самосвал загружен должным образом (нанесение нескольких капель смеси по всей длине кузова, при этом смесь упирается как в переднюю перегородку, так и в заднюю заднюю дверь), при разгрузке самосвала не должно возникнуть проблем с сегрегацией .

При открытии задней двери масса смеси вытекает из кузова грузовика в бункер асфальтоукладчика. Когда кузов грузовика поднимается, смесь в кузове продолжает двигаться в массе. В этом случае при правильной загрузке кузова грузовика самые крупные частицы заполнителя в смеси не будут отделяться от остальной смеси.

Если самосвал загружен неправильно и крупные частицы заполнителя в смеси скатились как к заднему борту, так и к передней перегородке грузовика, проблема сегрегации уже возникла. Проблема может быть сведена к минимуму, но, возможно, не устранена полностью, если использовать другую процедуру разгрузки самосвала. В этом последнем случае задняя дверь на кузове грузовика должна оставаться закрытой, а кузов грузовика должен быть поднят.

Подъем кровати

Платформа должна быть поднята достаточно высоко, чтобы смесь могла перемещаться в кровати и перемещаться к задней двери. Этот процесс добавит больше смеси поверх сегрегированного материала у задней двери. После смешения смеси дверь багажника можно открыть.

После смешения смеси дверь багажника можно открыть.

Когда кровать поднята в воздух, а дополнительная смесь перемещается к заднему борту, объединенная смесь будет перемещаться в виде массы в бункер асфальтоукладчика. Часть или весь сегрегированный материал будет смешиваться с остальной смесью, и количество сегрегации, которое будет происходить за стяжкой асфальтоукладчика, будет значительно уменьшено. Хотя важно правильно разгрузить самосвал, еще важнее правильно загрузить кузов, чтобы в первую очередь не произошло расслоения смеси.

Быстрая остановка, быстрый пуск

Бункер асфальтоукладчика должен оставаться наполовину заполненным между загрузками грузовиков. Количество смеси, остающееся в бункере асфальтоукладчика при пустом кузове самосвала, должно быть выше нижней части заслонок в задней части бункера асфальтоукладчика или над отверстием для пластинчатых конвейеров в задней части. бункера, если асфальтоукладчик не оборудован затворами.

Если асфальтоукладчик заполнен наполовину и у заднего борта самосвала имеется расслоенная смесь, велика вероятность того, что расслоившийся материал смешается с массой смеси, уже находящейся в бункере. Чем больше смеси в бункере, тем выше вероятность «потерять» большую часть сегрегированного материала в смеси.

Чем больше смеси в бункере, тем выше вероятность «потерять» большую часть сегрегированного материала в смеси.

Поддерживать бункер наполовину заполненным между загрузками смеси можно легко, быстро останавливая асфальтоукладчик после опорожнения кузова самосвала – быстрая остановка. В идеале кузов нового грузовика должен быть частично поднят в воздух, а смесь должна смещаться к закрытой двери багажника. Когда только что прибывшая платформа грузовика находится в надлежащем положении, дверь багажного отделения должна быть открыта. Затем HMA будет доставлен в массе в наполовину заполненный бункер. Затем асфальтоукладчик быстро возвращается к исходной скорости — быстрый старт.

Если бункер асфальтоукладчика опорожняется между загрузками грузовиков, разделенная смесь у заднего борта проходит непосредственно через бункер асфальтоукладчика на шнеки. Когда бункер асфальтоукладчика пуст, количество смеси на шнеках значительно уменьшается. Это снижает усилие на передней кромке плиты и приводит к образованию углубления на поверхности дорожного покрытия. Разделенная смесь будет откладываться на шнеках в нижней части поверхности дорожного покрытия. Создается сегрегация загрузки грузовика — одно место с очень грубой текстурой с каждой стороны от центральной линии — в месте расположения пластинчатых конвейеров с каждой стороны машины.

Разделенная смесь будет откладываться на шнеках в нижней части поверхности дорожного покрытия. Создается сегрегация загрузки грузовика — одно место с очень грубой текстурой с каждой стороны от центральной линии — в месте расположения пластинчатых конвейеров с каждой стороны машины.

Не опорожнение крыльев

Как уже отмечалось, бункер асфальтоукладчика должен оставаться наполовину заполненным между загрузками грузовиков. Для постоянного поддержания этого уровня рекомендуется не поднимать и не опорожнять крылья асфальтоукладчика. Можно использовать две разные процедуры. Во-первых, исходная смесь, которая стекает в крылья бункера в начале каждого дня, может оставаться в крыльях в течение всего дня.

Это означает, что крылья не поднимаются в любое время суток. Смесь, которая собирается в углах бункера и целый день остается в крыльях, в конце дня просто выбрасывается. В зависимости от размера асфальтоукладчика, возможно, от одной до двух тонн смеси будет скапливаться в крыльях, и ее невозможно будет уложить.

Во-вторых, что более экономично, вместимость двух углов бункера можно уменьшить, установив на бункер две отрезные пластины. При установленных разделительных пластинах смесь не может скапливаться в углах бункера, и бункер всегда может быть заполнен наполовину. Это значительно уменьшит любую сегрегацию, которая может произойти. Отрезные пластины крепятся болтами к стенкам бункера и при необходимости легко снимаются.

Резюме

Расслоение груза вызвано способом загрузки самосвала. Если грузовик загружен одной каплей смеси и внутри кузова образуется коническая куча, самые крупные частицы заполнителя в смеси будут скатываться вниз по склону и собираться в передней и задней части кузова грузовика.

Разделение груза можно устранить, просто правильно загрузив самосвал. Одна капля смеси должна быть нанесена из уравнительного бункера или смесителя как можно ближе к передней перегородке кузова грузовика. Затем водитель грузовика должен потянуть самосвал вперед, и следующая капля смеси должна попасть как можно ближе к заднему борту кузова грузовика.

Добавить комментарий