Самовосстанавливающийся бетон: Новые интересные технологии – Самовосстанавливающийся бетон (Видео)

Новые интересные технологии – Самовосстанавливающийся бетон (Видео)

Самовосстанавливающийся бетон – новые, интересные технологии.

Мосты, тоннели и другие инженерные сооружения могут стать более безопасными, потому что появились новые интересные технологии производства самовосстанавливающегося бетона, который разрабатывается в рамках Европейского исследовательского проекта.

Инженеры Гентского университета в Бельгии взяли на себя роль первопроходцев в работе над этой интересной технологией. Представитель команды исследователей, Эльке Груерт, объяснил суть разработки:

“В состав бетона включен полимер-абсорбент. Когда появляется трещина, в неё попадает вода. Полимер-абсорбент впитывает воду и набухает, в результате трещина блокируется от дальнейшего попадания в неё воды”.

Самовосстанавливающийся бетон с добавлением Полимеров.

В лаборатории полимеры добавляют в бетонную смесь. После того, как она высохнет, исследователи ломают бетон, чтобы увидеть, как он реагирует. Изучается его механическое поведение, непроницаемость и долговечность.

“Если мелкие трещины начинают восстанавливаться сразу, то нет риска, что трещина начнет разрастаться. Таким образом, строение построенное из такого бетона будет значительно более надежное чем раньше. Мы хотим сделать так, чтобы проблема трещин в бетоне и конструкциях из него решалась сразу, при возникновении первых дефектов”.

Ученые, работающие над европейском научно-исследовательским проектом полагают, что эти упругие полимеры могут действительно защитить несущие конструкции при динамической и механической нагрузке на них. Так в мостах и тоннелях даже крошечные трещины превращаются в потенциально опасных повреждения. А эти новые интересные технологии самовосстанавливающегося бетона могут всё координально изменить.

Неле де Бель, технический директор Magnel – лаборатории занимающейся исследованиями бетона считает непроницаемость ключевым фактором:

“Вам не нужно возвращать бетону свою прочность. Бетон достаточно силён, как он есть. То, что нужно сделать – это вернуть бетону герметичность и непроницаемость, и в результате прочность остается в порядке”.

Самовосстанавливающийся бетон с добавлением Бактерий.

Есть другие биологические продукты, которые могут быть использованы, чтобы помочь в самовосстановлении бетона. В Техническом университете Делфта в Нидерландах, исследователями разрабатывается еще одна альтернативная новая интересная технология. Здесь ученые выявили еще один агент, который по их мнению приведет к самовосстановлению бетона – это бактерии.

“Эти бактерии, мы выделили из пород, похожих на бетон,” говорит Хенк Джонкерс, биолог Технологического университета Делфта. “Одним из условий является сильная щелочная среда, очень высокие уровень PH.

Эти бактерии любят расти в таких условиях. Эти бактерии не являются патогенными, и не являются вредными для человека или для окружающей среды “.

Как только появляется маленькая трещина, бактерии, содержащиеся в бетонной смеси реагируют на просочившуюся воду, создают карбонат кальция, который уплотняет трещины. Исследователи в настоящее время тестируют эти новые интересные технологии.

“Сейчас мы наблюдаем за тем насколько глубоко жидкость может проникнуть в наши излеченные трещины, и как изменяются механические свойства до заживления и после,” говорит Эйрини Цивилоглов, инженер в Техническом университете Делфта

На данный момент ученые стремятся реализовать обе новые интересные технологии в реальных конструкциях.

Сегодня около 70% европейских туннелей и мостов из бетона, и ученые уверены, что новая технология самовосстанавливающегося бетона имеет значительный рыночный потенциал, как объясняет Неле де Бель:

“Начальная стоимость конструкций из бетона будет увеличиваться.

Но впоследствии открывается возможность сократить расходы на техническое обслуживание и увеличении срока службы конструкций. В итоге технология самовосстанавливающегося бетона представляет собой экономически выгодный проект».

Новые интересные технологии.

Работы над созданием нового самовосстанавливающегося бетона продолжаются. Необходимо провести еще целый ряд испытаний и исследований для того, что бы конструкции на основе новой технологии самовосстанавливающегося бетона стали жизнеспособными продуктами на рынке.

В ДВФУ придумали самовосстанавливающийся бетон — Российская газета

Бетон восстанавливают бактерии Bacillus cohnii, которые добавляют в смесь на этапе ее изготовления. Они заполняют образующиеся повреждения карбонатом кальция (CaCO3). Результаты экспериментов ученые представили в журнале Sustainability.

Отмечается, что бактерии становились активными, когда в бетоне под давлением пресса появлялись трещины, а микроорганизмы внутри получали доступ к кислороду и влаге. “Разбуженные” бактерии ликвидировали трещины шириной от 0,2 до 0,6 миллиметров течение 28 дней, выделяя карбонат кальция, который кристаллизовался под действием воды. Когда к плитам возвращалась первоначальная прочность, бактерии “засыпали”.

“Разбуженные” бактерии ликвидировали трещины шириной от 0,2 до 0,6 миллиметров течение 28 дней, выделяя карбонат кальция, который кристаллизовался под действием воды. Когда к плитам возвращалась первоначальная прочность, бактерии “засыпали”.

“Бетон остается конструкционным материалом номер один в мировом строительстве – он дешевый, прочный и универсальный. Однако любой бетон со временем может давать трещины в результате различных внешних факторов, в том числе из-за влаги и многократно повторяющихся циклов замораживания и размораживания, которых на Дальнем Востоке, к примеру, более ста за год. Когда бетон дал трещину – это практически необратимый процесс, который может поставить под угрозу всю конструкцию”, – рассказал профессор ДВФУ, инженер Роман Федюк.

По его словам, эксперимент соответствует современным трендам в строительстве, где существует запрос на подобные “живые” материалы, имеющие способность к самодиагностике и самовосстановлению. Такой подход дает возможность сократить расходы на ремонт.

Споры бактерий Bacillus cohnii могут жить в бетоне до двухсот лет и, теоретически, способны продлить срок службы сооружений на этот же срок. Это почти в четыре раза больше срока службы обычного бетона.

Ученые считают, что это материал может пригодиться в сейсмически опасных районах, где в конструкциях появляются мелкие трещины, и на территориях с повышенной влажностью и большим количеством осадков – например, на юге Дальнего Востока.

На следующих этапах ученые планируют разработать армированный бетон, дополнительно усилив его свойства с помощью разных видов бактерий, что позволит ускорить процессы восстановления материала.

Как писала “РГ” ранее, ученые ДВФУ создали бетон для аэродромов и бетон для Крайнего Севера. Первый композит прочнее аналогов, более ударостойкий, пригоден для укладки при отрицательных температурах. Особенность второго в том, что он быстро застывает, не растрескивается, не пропускает воду и устойчив к морозу.

Голландский микробиолог разработал самовосстанавливающийся бетон / Хабр

Хенк Джонкерс из Делфтского технического университета разработал систему, позволяющую автоматически заделывать трещины в бетоне. При изготовлении в качестве одного из ингредиентов материала используют капсулы, содержащие бактерии и питательные вещества. В обычном состоянии бактерии неактивны. После того как в бетоне появляется трещина, поступающая внутрь вода растворяет капсулы и вызывает бактерии к жизни. В процессе жизнедеятельности они вырабатывают известняк, который закупоривает трещины.

При изготовлении в качестве одного из ингредиентов материала используют капсулы, содержащие бактерии и питательные вещества. В обычном состоянии бактерии неактивны. После того как в бетоне появляется трещина, поступающая внутрь вода растворяет капсулы и вызывает бактерии к жизни. В процессе жизнедеятельности они вырабатывают известняк, который закупоривает трещины.

Бетон используется в качестве строительного материала уже более 6000 лет, со времён Древней Месопотамии. И до сих пор он – самый популярный строительный материал, позволяющий быстро возводить здания различных форм, и даже использовать для этого технологии 3D-печати. Обычно для зданий используется железобетон – комбинация из металлической арматуры и бетона.

Недостаток бетона в том, что со временем в нём появляются трещины. Когда внутрь через них проникает вода, арматура ржавеет и конструкция теряет прочность. Зимой замерзающая в трещинах вода расширяет их и ускоряет процесс износа. Сейчас с этим борются, используя различные покрытия и пропитки, и добавляя лишнюю арматуру в попытках уменьшить нагрузку на бетон.

И всё равно, рано или поздно приходится проводить долгий и дорогостоящий ремонт бетонных строений. А строения, находящиеся, например, под водой, или хранящие внутри вредные материалы (ядовитые отходы производств, радиоактивные отходы) вообще очень сложно или невозможно ремонтировать.

В 2006 году строитель-технолог обратился к микробиологу Джонкерсу с вопросом, нельзя ли приспособить бактерии для создания самовосстанавливающегося бетона. Ему удалось решить эту задачу за три года – а это было довольно сложно. Бактерия должна выживать в очень жёсткой среде – бетон похож на камень, он сухой, и к тому же он очень щёлочной. Бактерии нужно как-то выживать внутри материала годами.

Джонкерс обратился к бактериям рода бацилл, которые могут существовать в щёлочной среде, а их споры десятилетиями выживают без еды и воды. Оставалось только обеспечить им питание. Простой сахар уменьшил бы прочность бетона. После долгих поисков было решено использовать лактат кальция, и заключить бактерий вместе с их едой в капсулы из биоразлагаемого пластика.

Вода, попадающая в щели, растворяет пластик, и бактерии начинают размножаться, кушать лактат кальция и вырабатывать известняк. Поскольку этот процесс происходит в тех местах, где появились трещины, известняк закрывает их, предотвращая дальнейшее разрушение бетона.

Это изобретение может открыть новую страницу в строительстве, позволяя строить здания, мосты и другие сооружения, которые будут стоить дешевле в строительстве, потребуют гораздо меньше ремонта и прослужат гораздо дольше.

Самовосстанавливающийся бетон – Экологический дайджест FacePla.net

Хенк Джонкерс (Henk Jonkers) из нидерландского Делфтского технического университета создал биобетон – продукт, который может восстановить свои трещины и разломы. Джонкерс говорит, что изначально начал работу над биобетоном, когда он работал с технологом, который искал возможность улучшить безопасность бетона с помощью биологического решения.

По словам Джонкерса, микробиолога, трещины, которые образуются в бетоне, не просто неприглядны, они могут в конечном итоге привести к повреждению конструкции.

«Причина такой проблемы, как трещины в бетоне, это протечки», говорит Джонкерс. «Если в бетоне есть трещины, вода попадает в них и оказывается в вашем подвале или в гараже. Во-вторых, если эта вода просочится к стальной арматуре – в бетонной конструкции всегда есть стальные арматурные стержни – и если они подвержены коррозии, структура разрушается».

Джонкерсу и его команде потребовалось три года, чтобы произвести этот самовосстанавливающийся прототип, который должен преодолеть наиболее очевидное препятствие: поиск бактерий, которые могут выжить в суровых условиях бетона.

«Этот материал очень сухой, как камень или скала», говорит микробиолог. Для решения проблемы с сухостью, команда использовала палочковидную бактерию по причине ее выносливости и долголетия. Бактерии и их источник питания – лактат кальция – упакованы в крошечные капсулы, которые растворяются, когда вода попадает в трещины бетона. После освобождения, бактерии потребляют лактат кальция, в результате чего происходит химическая реакция, которая создает известняк, который затем заполняет пробелы.

Бактерии и их источник питания – лактат кальция – упакованы в крошечные капсулы, которые растворяются, когда вода попадает в трещины бетона. После освобождения, бактерии потребляют лактат кальция, в результате чего происходит химическая реакция, которая создает известняк, который затем заполняет пробелы.

Спасательная станция на озере в Нидерландах был использована в качестве места для первого применения биобетона. Тест на прототипе оказался положительным.

«Это объединение природы со строительным материалом», сказал Джонкерс. «Природа, предоставляет нам много функциональных возможностей в свободном доступе, в этом случае – известняк, производящий бактерии. Если мы можем использовать его в материалах, мы действительно можем извлечь из этого пользу, так что я думаю, что это хороший пример соединения природы и строительного материала вместе в одной новой концепции».

Биобетон готовится и смешивается как обычный бетон, но с дополнительным ингредиентом – «исцеляющим агентом». Он остается неизменным во время смешивания, но растворяется и становятся активными, если вода попадает в трещины в бетоне.

Он остается неизменным во время смешивания, но растворяется и становятся активными, если вода попадает в трещины в бетоне.

Бетон является средой с высокой щелочностью и «исцеляющие» бактерии должны ждать в покое в течение многих лет, прежде чем активируются водой. Джонкерс выбрал палочковидные бактерии, потому что они процветают в щелочной среде и производят споры, которые могут выжить в течение многих десятилетий без еды и кислорода. «Следующей задачей было не только получить активные бактерии в бетоне, но и заставить их производить ремонтный материал для бетона – это известняк» объясняет Джнкерс.

Для того, чтобы производить известняк, бактериям нужен источник питания. Сначала рассматривали такой вариант как сахар, но с добавлением сахара в смесь получается мягкий, слабый, бетон. В конце концов, Джонкерс выбрал лактат кальция, поместив бактерии и лактат кальция в капсулы, изготовленные из биоразлагаемого пластика, и добавив капсулы во влажную бетонную смесь.

Когда трещины, в конечном итоге, начинают образовываться в бетоне, в них попадает вода и открывает капсулы. Затем бактерии прорастают, множатся и питаются лактататом кальция, и при этом они соединяют вместе кальций с карбонат-ионами, образовывая кальцит или известняк, который закрывает трещины.

Затем бактерии прорастают, множатся и питаются лактататом кальция, и при этом они соединяют вместе кальций с карбонат-ионами, образовывая кальцит или известняк, который закрывает трещины.

Ученый надеется, что его биобетон может быть началом новой эры биологических зданий. Если это так, влияние на архитектурные и инженерные методики может быть очень значительным.

Facepla.net по материалам: edition.cnn.com

Ученые создали самовосстанавливающийся за счет бактерий бетон

https://ria.ru/20210217/beton-1597783566.html

Ученые создали самовосстанавливающийся за счет бактерий бетон

Ученые создали самовосстанавливающийся за счет бактерий бетон – РИА Новости, 17.02.2021

Ученые создали самовосстанавливающийся за счет бактерий бетон

Ученые Политехнического института Дальневосточного федерального университета (ДВФУ) во Владивостоке вместе с коллегами из России, Индии и Саудовской Аравии. .. РИА Новости, 17.02.2021

.. РИА Новости, 17.02.2021

2021-02-17T09:02

2021-02-17T09:02

2021-02-17T09:02

владивосток

саудовская аравия

дальневосточный федеральный университет

россия

/html/head/meta[@name=’og:title’]/@content

/html/head/meta[@name=’og:description’]/@content

https://cdnn21.img.ria.ru/images/07e4/0b/10/1584877194_0:94:1920:1174_1920x0_80_0_0_1903fb17bb5c6e65916f818e55c346c7.jpg

ВЛАДИВОСТОК, 17 фев – РИА Новости. Ученые Политехнического института Дальневосточного федерального университета (ДВФУ) во Владивостоке вместе с коллегами из России, Индии и Саудовской Аравии разработали бетон, способный за счет работы бактерий самостоятельно заделывать трещины, восстанавливая прочность, сообщает вуз.В ходе проведенного эксперимента бактерии активировались после того, как бетон треснул под давлением пресса и микроорганизмы внутри получили доступ к кислороду и влаге. “Разбуженные” бактерии ликвидировали трещины шириной от 0,2 до 0,6 миллиметра в течение 28 дней, выделяя карбонат кальция, который кристаллизовался под действием воды. К плитам вернулась первоначальная прочность на сжатие. В обновленном бетоне бактерии вновь “уснули”.Споры бактерий Bacillus cohnii могут жить в бетоне до 200 лет и в теории способны продлить срок службы сооружений на этот же срок. Это почти в 4 раза больше, чем 50-70 лет службы обычного бетона.Самовосстанавливающийся бетон актуален для строительства в сейсмически опасных районах и на территориях с повышенной влажностью и большим количеством осадков. Бактерии в бетоне заполняют поры цементного камня, и в него попадает меньше воды, отмечают в вузе.На следующих этапах ученые планируют разработать армированный бетон, усилив его свойства с помощью разных видов бактерий, – это позволит ускорить процессы восстановления материала.

К плитам вернулась первоначальная прочность на сжатие. В обновленном бетоне бактерии вновь “уснули”.Споры бактерий Bacillus cohnii могут жить в бетоне до 200 лет и в теории способны продлить срок службы сооружений на этот же срок. Это почти в 4 раза больше, чем 50-70 лет службы обычного бетона.Самовосстанавливающийся бетон актуален для строительства в сейсмически опасных районах и на территориях с повышенной влажностью и большим количеством осадков. Бактерии в бетоне заполняют поры цементного камня, и в него попадает меньше воды, отмечают в вузе.На следующих этапах ученые планируют разработать армированный бетон, усилив его свойства с помощью разных видов бактерий, – это позволит ускорить процессы восстановления материала.

https://ria.ru/20210217/rekord-1597773434.html

https://radiosputnik.ria.ru/20210216/koronavirus-1597725169.html

владивосток

саудовская аравия

россия

РИА Новости

7 495 645-6601

ФГУП МИА «Россия сегодня»

https://xn--c1acbl2abdlkab1og. xn--p1ai/awards/

xn--p1ai/awards/

2021

РИА Новости

7 495 645-6601

ФГУП МИА «Россия сегодня»

https://xn--c1acbl2abdlkab1og.xn--p1ai/awards/

Новости

ru-RU

https://ria.ru/docs/about/copyright.html

https://xn--c1acbl2abdlkab1og.xn--p1ai/

РИА Новости

7 495 645-6601

ФГУП МИА «Россия сегодня»

https://xn--c1acbl2abdlkab1og.xn--p1ai/awards/

https://cdnn21.img.ria.ru/images/07e4/0b/10/1584877194_107:0:1814:1280_1920x0_80_0_0_6f1241fb42ff7c654251c2a11a6bae43.jpgРИА Новости

7 495 645-6601

ФГУП МИА «Россия сегодня»

https://xn--c1acbl2abdlkab1og.xn--p1ai/awards/

РИА Новости

7 495 645-6601

ФГУП МИА «Россия сегодня»

https://xn--c1acbl2abdlkab1og.xn--p1ai/awards/

владивосток, саудовская аравия, дальневосточный федеральный университет, россия

ВЛАДИВОСТОК, 17 фев – РИА Новости. Ученые Политехнического института Дальневосточного федерального университета (ДВФУ) во Владивостоке вместе с коллегами из России, Индии и Саудовской Аравии разработали бетон, способный за счет работы бактерий самостоятельно заделывать трещины, восстанавливая прочность, сообщает вуз.

Ученые Политехнического института Дальневосточного федерального университета (ДВФУ) во Владивостоке вместе с коллегами из России, Индии и Саудовской Аравии разработали бетон, способный за счет работы бактерий самостоятельно заделывать трещины, восстанавливая прочность, сообщает вуз.“Для этого при изготовлении смеси добавляется водный концентрат, содержащий бактерии Bacillus cohnii, которые заполняют образующиеся повреждения карбонатом кальция (CaCO3)”, – говорится в сообщении.

17 февраля 2021, 03:34НаукаУченые из России обновили мировой рекорд в области квантовой криптографииВ ходе проведенного эксперимента бактерии активировались после того, как бетон треснул под давлением пресса и микроорганизмы внутри получили доступ к кислороду и влаге. “Разбуженные” бактерии ликвидировали трещины шириной от 0,2 до 0,6 миллиметра в течение 28 дней, выделяя карбонат кальция, который кристаллизовался под действием воды. К плитам вернулась первоначальная прочность на сжатие. В обновленном бетоне бактерии вновь “уснули”.

“То, что мы сделали в рамках нашего эксперимента, соответствует международным трендам в строительстве, где существует запрос на подобные “живые” материалы, имеющие способность к самодиагностике и самовосстановлению. Благодаря им можно избежать или сократить технически сложные и дорогостоящие ремонтные процедуры”, – отметил профессор ДВФУ, инженер Роман Федюк, чьи слова приводятся в сообщении.

16 февраля 2021, 17:18

Ученый описал, как может выглядеть COVID-19 в цветеСпоры бактерий Bacillus cohnii могут жить в бетоне до 200 лет и в теории способны продлить срок службы сооружений на этот же срок. Это почти в 4 раза больше, чем 50-70 лет службы обычного бетона.

Самовосстанавливающийся бетон актуален для строительства в сейсмически опасных районах и на территориях с повышенной влажностью и большим количеством осадков. Бактерии в бетоне заполняют поры цементного камня, и в него попадает меньше воды, отмечают в вузе.

На следующих этапах ученые планируют разработать армированный бетон, усилив его свойства с помощью разных видов бактерий, – это позволит ускорить процессы восстановления материала.

Самовосстанавливающийся бетон восстанавливает собственные трещины за 24 часа

Бетон имеет огромный углеродный след, поэтому технологии, повышающие его производительность и позволяющие ему прослужить дольше, могут принести огромную пользу окружающей среде. Это привело к разработке самовосстанавливающегося бетона, который может восстанавливать собственные трещины.

Крошечные трещины, которые образуются в бетоне, могут не представлять непосредственной проблемы для структурной целостности конструкции, но по мере того, как вода проникает внутрь и распространяется, это может значительно снизить ее прочность.

Идея самовосстанавливающегося бетона состоит в том, чтобы вмешаться в этот процесс, пока трещины еще крошечные запечатать, чтобы предотвратить дорогостоящее обслуживание или полную замену конструкции.

Ученые из Вустерского политехнического института придумали то, что, по их мнению, является более дешевым и даже более эффективным решением. Команда черпала вдохновение в человеческом теле: более конкретно, от того, как фермент в красных кровяных тельцах под названием карбоангидраза (КА) способен быстро переносить СО2 из клеток в кровоток.

«Мы обратились к природе, чтобы найти то, что вызывает самый быстрый перенос CO2, а именно фермент CA», – говорит автор исследования Нима Рахбар. «Поскольку ферменты в нашем организме реагируют удивительно быстро, их можно использовать в качестве эффективного механизма для ремонта и укрепления бетонных конструкций».

Команда использовала фермент CA, добавив его в бетонный порошок перед смешиванием и заливкой материала. Когда в бетоне образуется небольшая трещина, фермент взаимодействует с CO2 в воздухе с образованием кристаллов карбоната кальция, которые имитируют характеристики бетона и быстро заполняют трещину.

В ходе испытаний ученые продемонстрировали, что их легированный бетон может восстанавливать собственные трещины миллиметрового размера в течение 24 часов. Команда говорит, что это заметное улучшение по сравнению с некоторыми предыдущими технологиями, которые использовали бактерии для самовосстановления.

«Исцеление уже используемого традиционного бетона также очень полезно и поможет снизить потребность в производстве и транспортировке дополнительного бетона, что оказывает огромное воздействие на окружающую среду», – говорит Рахбар.

“Самовосстанавливающийся” бетон создали ученые на Дальнем Востоке / Интерфакс

“Для этого при изготовлении смеси добавляется водный концентрат, содержащий бактерии Bacillus cohnii, которые заполняют образующиеся повреждения карбонатом кальция (CaCO3). О результатах представители научной группы рассказали в журнале Sustainability”, – говорится в сообщении.

В ходе эксперимента бактерии активировались после того, как бетон треснул под давлением пресса и микроорганизмы внутри получили доступ к кислороду и влаге. “Разбуженные” бактерии ликвидировали трещины шириной от 0,2 до 0,6 мм в течение 28 дней, выделяя карбонат кальция, который кристаллизовался под действием воды. К экспериментальным бетонным плитам вернулась первоначальная прочность на сжатие. В обновленном бетоне бактерии вновь “уснули”.

Специалисты отмечают, что любой бетон со временем может давать трещины, в том числе из-за влаги и многократно повторяющихся циклов замораживания или размораживания, которых на Дальнем Востоке, к примеру, более ста за год. Новый метод позволяет избежать или сократить технически сложный и дорогостоящий ремонт.

Новый метод позволяет избежать или сократить технически сложный и дорогостоящий ремонт.

Споры бактерий Bacillus cohnii могут жить в бетоне до двухсот лет и, теоретически, способны продлить срок службы сооружений на этот же срок. Это почти в 4 раза больше, чем 50-70 лет службы обычного бетона.

Самовосстанавливающийся бетон особенно актуален для строительства в сейсмически опасных районах, где в конструкциях появляются мелкие трещины, и на территориях с повышенной влажностью и большим количеством осадков – например, на юге Дальнего Востока России. Бактерии в бетоне заполняют поры цементного камня, и в него попадает меньше воды.

В дальнейшем ученые планируют разработать армированный бетон, дополнительно усилив его свойства с помощью разных видов бактерий, что позволит ускорить процессы восстановления материала.

Читайте “Интерфакс-Образование” в “Facebook”, “ВКонтакте”, “Яндекс.Дзен” и “Twitter”

Самовосстанавливающийся бетон – обзор

2.

30.5.1.1 Бетоны с улучшенными механическими свойствами

30.5.1.1 Бетоны с улучшенными механическими свойствамиРазработка бетонов с высокими механическими свойствами в основном сосредоточена на изучении высокопрочных бетонов (HSC), более прочных бетонов, улучшенных огнестойких бетонов , самовосстанавливающиеся бетоны и самоощущающиеся бетоны. ГСК

позволяют уменьшить поперечное сечение конструктивных элементов здания и общий объем конструкции [12].Увеличение механической прочности такого материала может быть связано с использованием большего количества цемента и, следовательно, приводит к более высоким выбросам CO 2 в атмосферу. В любом случае, в настоящее время изучается возможность использования нескольких промышленных побочных продуктов, таких как летучая зола, в качестве потенциальных заменителей цемента в HSC, чтобы избежать основных экологических недостатков [13].

HSC могут претендовать на массовое применение в основных несущих элементах инновационных зданий.Они широко используются из-за их повышенных механических характеристик в обычных условиях, но в большом количестве литературы показано резкое снижение таких свойств в условиях пожара [14–17]. Такое резкое снижение механического сопротивления в ГСП в основном связано с возникновением откольного эффекта, который можно рассматривать как сочетание двух различных явлений: термомеханического и термогидравлического процесса [18]. Оба эти явления являются следствием высокого снижения проницаемости, характерного для HSC.Первый процесс касается развития градиентов теплового расширения/усадки внутри материала. Второй касается создания полей высокого давления в пористой цементной матрице водяным паром и замкнутым воздухом [14–21]. На рис. 6 показано развитие эффекта отслаивания в цементной матрице бетонного элемента, подвергшегося воздействию огня. Как видно, конденсированная вода скапливается в полностью насыщенном слое («влагозатор») в ответ на огромное количество тепла, переданного композиту при воздействии огня.Следовательно, большие поровые давления и термические напряжения локализуются близко к насыщенному слою, что в конечном итоге приводит к разрушению элемента здания, подверженного воздействию огня.

Такое резкое снижение механического сопротивления в ГСП в основном связано с возникновением откольного эффекта, который можно рассматривать как сочетание двух различных явлений: термомеханического и термогидравлического процесса [18]. Оба эти явления являются следствием высокого снижения проницаемости, характерного для HSC.Первый процесс касается развития градиентов теплового расширения/усадки внутри материала. Второй касается создания полей высокого давления в пористой цементной матрице водяным паром и замкнутым воздухом [14–21]. На рис. 6 показано развитие эффекта отслаивания в цементной матрице бетонного элемента, подвергшегося воздействию огня. Как видно, конденсированная вода скапливается в полностью насыщенном слое («влагозатор») в ответ на огромное количество тепла, переданного композиту при воздействии огня.Следовательно, большие поровые давления и термические напряжения локализуются близко к насыщенному слою, что в конечном итоге приводит к разрушению элемента здания, подверженного воздействию огня.

Рис. 6. Иллюстрация механизма выкрашивания бетона в результате огневого нагружения.

Воспроизведено из Zeiml M, Leithner D, Lackner R, Mang HA. Как полипропиленовые волокна улучшают растрескивание монолитного бетона? Cem Concr Res 2006;36:929–42, с разрешения Elsevier Ltd.. Чтобы предотвратить или, по крайней мере, уменьшить эффект выкрашивания в HSC, необходимо учитывать несколько факторов, наиболее важными из которых являются: влажность, плотность материала и присутствие паров кремнезема.Вообще говоря, более высокое содержание влаги и более низкая плотность связаны с более высоким давлением паров и отслаиванием.

Чтобы улучшить реакцию материала на огонь, наиболее ценным решением является включение в цементную матрицу небольших процентов полипропиленовых волокон, нейлоновых волокон и стальных волокон, которые, как было показано, способны повышать прочность смесей на растяжение, а также обеспечение свободных каналов для пара и воздуха высокого давления после плавки [21–24].

Вопросы долговечности также представляют собой решающий фактор, касающийся реального применения в зданиях.Действительно, воздействие жестких граничных условий окружающей среды сильно влияет на долговечность конструкционного материала [25,26]. Следовательно, тема долговечности имеет большое значение как с точки зрения конструктивной безопасности, так и экологической устойчивости конструкций, подвергающихся воздействию ремонтно-эксплуатационных работ в течение жизненного цикла. На характеристики бетона критически влияют два основных явления: коррозия арматуры, вызванная карбонизацией, и циклы замерзания-оттаивания. В этом контексте Лимбахия и др. .показали, что более мелкие вяжущие компоненты, используемые в бинарных и тройных системах при производстве бетона, повышают плотность материала, что приводит к повышению долговечности [26]. Кроме того, было обнаружено, что использование активированных щелочью вяжущих (aaB) с пуццолановыми материалами позволяет достичь хороших механических свойств на ранних этапах отверждения [27].

Наконец, отличные результаты были получены с точки зрения механической прочности, устойчивости к проникновению ионов хлорида и устойчивости к циклам замораживания-оттаивания при использовании бетонов, легированных летучей золой [28].

Более новаторское исследование долговечности связано с самовосстанавливающимися смесями. Самовосстановление — это способность материала автоматически и автономно исцелять (восстанавливать/восстанавливать) повреждения, когда они происходят. Наиболее подходящим методом ухода за бетоном является использование самовосстановления на основе бактерий [29]. В этом контексте Ван и др. . исследовали эффективность инкапсулированных бактериальных спор для применения в самовосстанавливающемся бетоне и обнаружили, что водопроницаемость нового биолегированного бетона была в 10 раз ниже, чем у обычного [30].На рис. 7 показано явление залечивания трещин (фотографии образцов до и после залечивания) для пяти различных бетонных смесей:

Рис. 7. Фотографические изображения процесса залечивания трещин. (A) № 1, до заживления. (B) № 1, после заживления. (C) № 4, до заживления. (D) № 4, после заживления. (E) № 5, до заживления. (F) № 5, после заживления. (G) № 8, до заживления. (H) № 8, после заживления. (I) № 9, до заживления. (J) № 9, после заживления.

7. Фотографические изображения процесса залечивания трещин. (A) № 1, до заживления. (B) № 1, после заживления. (C) № 4, до заживления. (D) № 4, после заживления. (E) № 5, до заживления. (F) № 5, после заживления. (G) № 8, до заживления. (H) № 8, после заживления. (I) № 9, до заживления. (J) № 9, после заживления.

- •

№1, без заживляющего средства, заживление в воде;

- •

№4, без заживляющего агента, заживление в среде L-Ca (соль кальция) с бактериями;

- •

№5, без заживляющего средства, заживление в среде G-Ca (соль кальция) с бактериями;

- •

№8, с L-Ca и бактериями в качестве лечебных средств, лечение в воде;

- •

№9, с G-Ca и бактериями в качестве заживляющих средств, заживление в воде.

В контрольном образце (образец №1) явного заживления не произошло, а в случаях наружной обработки питательными средами-источниками кальция (L-Ca и G-Ca) с бактериями трещины запечатывались и образовывался слой преципитаты из-за внешнего заживления покрывали поверхность образца. Те же авторы также исследовали влияние спор, инкапсулированных в гидрогель, на способность к самовосстановлению образцов на основе цемента.Также в этом случае водопроницаемость показала огромное процентное снижение (68%), кроме того, биолегированная смесь смогла залечить трещины до максимальной ширины около 5 мм [31].

Другой класс интересных новых вяжущих смесей относится к категории самоощущающихся. Композиты с самочувствием способны обнаруживать изменения приложенных нагрузок или перемещений, а также температуру и повреждения без использования обычных внешних датчиков [32]. Сама нанолегированная цементная матрица действительно ведет себя как датчик.Более подробно пьезоэлектрические наполнители, диспергированные в инженерной смеси, позволяют бетону приобретать способность к самоконтролю и преобразовывать каждое изменение внешних деформаций и напряжений в изменение общих электрических свойств материала.

Углеродные, металлические, полимерные или даже гибридные материалы могут использоваться в качестве самочувствительных наполнителей, которые также способны повышать плотность бетона и, следовательно, его механические свойства. Две основные особенности, влияющие на возможность контроля таких смесей: концентрация наполнителя и метод диспергирования [33].Правильное функционирование самочувствительного материала на самом деле строго связано с созданием оптимально проводящей сети с надлежащей дисперсией и расстоянием между волокнами. Наличие градиентов концентрации, например, может привести к сильному электрическому потенциалу в матрице и, как следствие, к потере сигнала.

Исследователь WPI разработал самовосстанавливающийся бетон

Исследователи из Вустерского политехнического института (WPI) используют фермент, содержащийся в красных кровяных тельцах, для создания самовосстанавливающегося бетона, который в четыре раза прочнее традиционного бетона и продлевает срок службы бетона. на основе конструкций и устраняет необходимость в дорогостоящем ремонте или замене.В работе, опубликованной в рецензируемом журнале Applied Materials Today , используется фермент, который автоматически реагирует с атмосферным углекислым газом (CO 2 ) для создания кристаллов карбоната кальция, которые имитируют бетон по структуре, прочности и другим свойствам. и может заполнить трещины до того, как они вызовут структурные проблемы.

на основе конструкций и устраняет необходимость в дорогостоящем ремонте или замене.В работе, опубликованной в рецензируемом журнале Applied Materials Today , используется фермент, который автоматически реагирует с атмосферным углекислым газом (CO 2 ) для создания кристаллов карбоната кальция, которые имитируют бетон по структуре, прочности и другим свойствам. и может заполнить трещины до того, как они вызовут структурные проблемы.

«Глобальное использование бетона повсеместно», — говорит Нима Рахбар, доцент кафедры гражданского и экологического строительства и ведущий автор статьи.Бетон является наиболее широко используемым искусственным строительным материалом в мире: он является важнейшим компонентом всего, от мостов до высотных зданий, частных домов, тротуаров и гаражей. Но бетон хрупок и склонен к растрескиванию из-за воздействия воды, температурных изменений, стресса, дорожной соли, недостатков конструкции и других факторов, которые могут привести к потере структурной целостности и необходимости дорогостоящего ремонта или замены.

«Если бы крошечные трещины можно было автоматически устранять при первом появлении, они не превратились бы в более серьезные проблемы, требующие ремонта или замены.Звучит как фантастика, но это реальное решение серьезной проблемы в строительной отрасли».

Вдохновленный процессом переноса CO 2 в природе, исследование Рахбара, которое ранее финансировалось Массачусетским центром чистой энергии (MassCEC), использует карбоангидразу (CA), фермент, обнаруженный в красных кровяных тельцах, который быстро переносит CO 2 из клеток в кровоток. Фермент СА, который добавляют в бетонный порошок перед его смешиванием и заливкой, действует как катализатор, который заставляет атмосферный CO 2 образовывать кристаллы карбоната кальция, матрица которых аналогична матрице бетона.Когда в ферментативном бетоне образуется небольшая трещина, фермент внутри бетона соединяется с CO 2 в воздухе, вызывая рост новой матрицы, которая заполняет трещину.

«Мы обратились к природе, чтобы найти, что вызывает самый быстрый перенос CO 2 , и это фермент CA», — сказал Рахбар, который занимается исследованием самовосстанавливающегося бетона в течение пяти лет. «Поскольку ферменты в нашем организме реагируют удивительно быстро, их можно использовать в качестве эффективного механизма для ремонта и укрепления бетонных конструкций.

Процесс, запатентованный Рахбаром, позволяет залечивать миллиметровые трещины в течение 24 часов.

Исследовательская статья под названием «Ферментативный самовосстанавливающийся цементный материал» была опубликована в Applied Materials Today , рецензируемом журнале, посвященном передовым применениям новых материалов. Соавторы: Сюзанна Скарлата, профессор химии и биохимии; Джессика Розевиц, бывшая аспирантка, а ныне внештатный преподаватель инженерного дела; и аспирант Шуай Ван.

Этот самовосстанавливающийся бетон автоматически заполняет трещины

Это похоже на волшебство: когда в этом новом бетоне образуется трещина, материал сам начинает заполнять щели. В процессе используется фермент, содержащийся в красных кровяных тельцах, чтобы сделать один из самых распространенных материалов на планете намного более долговечным и помочь уменьшить гигантский углеродный след бетонной промышленности.

В процессе используется фермент, содержащийся в красных кровяных тельцах, чтобы сделать один из самых распространенных материалов на планете намного более долговечным и помочь уменьшить гигантский углеродный след бетонной промышленности.

[Фото: Вустерский политехнический институт] «Производство, ремонт и транспортировка бетона — это очень, очень энергоемкая задача», — говорит Нима Рахбар, доцент кафедры гражданского и экологического строительства Вустерского политехнического института, руководившая разработкой новая технология.По одной из недавних оценок, на этот материал приходится около 9% глобальных выбросов CO2, что более чем в три раза больше, чем в авиационной отрасли. Если бы отрасль была страной, она была бы третьим по величине загрязнителем климата в мире. В то время как некоторые стартапы работают над производством бетона по-другому, новая технология может помочь сократить общий спрос. «Если вы можете сделать бетон, который прослужит дольше, и вам не придется его заменять, вы сможете сократить эти 9% выбросов», — говорит он.

[Фото: Worcester Polytechnic Institute] В некоторых более ранних экспериментах с самовосстанавливающимся бетоном для ремонта использовались бактерии, но этот процесс идет медленно.«Не очень-то прагматично исправлять все это в разумные сроки», — говорит Рахбар. Бактерии также дороги и могут создавать проблемы с безопасностью. Он начал искать альтернативу и черпал вдохновение из того, как человеческий организм перерабатывает CO2. «Мы вдыхаем кислород и выдыхаем CO2», — говорит он. «Поэтому процесс транспортировки CO2 от клеток к кровеносным сосудам должен происходить очень быстро».

Биохимик Сюзанна Скарлата (Suzanna Scarlata) предложила использовать карбоангидразу, тот же фермент, который переносит CO2 из клеток в кровоток. Когда фермент добавляется в бетонный порошок, он помогает материалу превращать CO2 в атмосферу в кристаллы карбоната кальция. Всякий раз, когда образуется крошечная трещина, карбонат кальция заполняет ее. Трещину миллиметрового размера можно заполнить в течение дня, предотвращая образование более крупных трещин. Аналогичный процесс можно также использовать для устранения трещин в традиционном бетоне. «Мы распыляем раствор, состоящий из фермента, воды и кальция, — говорит Рахбар. «Затем мы можем взорвать CO2 и заполнить трещины за считанные минуты или использовать CO2 из окружающего воздуха, который займет больше времени, чтобы залечить трещины.

Когда фермент добавляется в бетонный порошок, он помогает материалу превращать CO2 в атмосферу в кристаллы карбоната кальция. Всякий раз, когда образуется крошечная трещина, карбонат кальция заполняет ее. Трещину миллиметрового размера можно заполнить в течение дня, предотвращая образование более крупных трещин. Аналогичный процесс можно также использовать для устранения трещин в традиционном бетоне. «Мы распыляем раствор, состоящий из фермента, воды и кальция, — говорит Рахбар. «Затем мы можем взорвать CO2 и заполнить трещины за считанные минуты или использовать CO2 из окружающего воздуха, который займет больше времени, чтобы залечить трещины.

Недавнее рецензируемое исследование показало, как этот процесс работает с цементом, клеем, скрепляющим бетон. Рахбар надеется, что кто-то получит лицензию на технологию, чтобы вывести ее на рынок для использования на дорогах, тротуарах, в зданиях и других сооружениях. Благодаря этому бетон прослужит в четыре раза дольше, чем обычно. (Поскольку этот процесс также помогает улавливать некоторое количество CO2 из воздуха, он имеет дополнительное преимущество для климата, хотя влияние на производство бетона гораздо больше. ) Промышленность может медленно принимать изменения, но политика может помочь.«Это не будет стоить дорого, — говорит Рахбар. «Но в целом система требует некоторого стимула».

) Промышленность может медленно принимать изменения, но политика может помочь.«Это не будет стоить дорого, — говорит Рахбар. «Но в целом система требует некоторого стимула».

Границы | Крупномасштабное применение самовосстанавливающегося бетона: проектирование, строительство и испытания

Введение

Принято считать, что срок службы бетонных конструкций снижается за счет развития микротрещин, которые допускают попадание в конструкцию воды, углекислого газа и ионов хлора. Это может вызвать разрушение бетона и коррозию арматуры, что приводит к необходимости регулярного и дорогостоящего ремонта и технического обслуживания.Трещины в обычном железобетоне практически неизбежны из-за тепловых эффектов, ранней усадки, механических нагрузок, эффектов замораживания-оттаивания или комбинации этих факторов (de Rooij et al., 2013; Isaacs et al., 2013). Помимо связанных с этим затрат, ремонт увеличивает углеродный след бетонных конструкций и подвергает лиц, ответственных за его выполнение, ненужному уровню риска.

Проект «Материалы для жизни» (M4L), возглавляемый Университетом Кардиффа в партнерстве с Кембриджским и Батским университетами, был направлен на разработку самовосстанавливающегося бетона для снижения требований к ремонту и техническому обслуживанию бетонных конструкций.Проект объединил исследования микрокапсул, бактерий, полимеров с памятью формы и сетей потоков для разработки методов самовосстановления для использования в бетоне.

Ключевым аспектом проекта M4L было проведение испытаний на месте действующего строительного проекта. Цель этих испытаний была двоякой. Во-первых, для решения задач, связанных с внедрением таких методик в нечто близкое к полномасштабному, а во-вторых, для оценки их реализуемости и эффективности в полевых условиях. Это было достигнуто благодаря поддержке ведущего спонсора проекта, компании Costain.Ключ к успеху этой работы был связан с рабочими отношениями между промышленностью и академическими кругами благодаря докторской работе Тилла (2016) в Университете Кардиффа.

Каждый из университетов руководил разработкой различных методов самоисцеления. В Кембриджском университете их исследования были сосредоточены на разработке и внедрении в бетон микрокапсул, содержащих минеральные лечебные вещества, такие как силикат натрия. Эти микрокапсулы разрываются при распространении трещин, тем самым высвобождая заживляющие соединения в плоскость трещины, которые ее запечатывают.Это действие служит для блокировки проникновения вредных веществ, тем самым снижая проницаемость и повышая долговечность, а также способствуя некоторому восстановлению прочности конструкции (Kanellopoulos et al., 2015; Giannaros et al., 2016). Для полевых испытаний микрокапсулы были увеличены в масштабе в сотрудничестве с Lambson.

Университет Кардиффа разработал метод, использующий полимеры с памятью формы (SMP) для закрытия трещин в бетонных конструкциях. Это последовало за предыдущими исследованиями в университете по использованию полос полиэтилентерефталата (ПЭТ) для создания сжимающего напряжения в бетоне, что уменьшает размер трещины и улучшает аутогенное заживление (Jefferson et al. , 2010; Данн и др., 2011; Айзекс и др., 2013 г.; Хейзелвуд и др., 2015 г.; Тил и др., 2015). В сотрудничестве с Брэдфордским университетом для испытаний в этих местах были разработаны высокоусадочные ПЭТ-сухожилия (Teall, 2016; Teall et al., 2018).

, 2010; Данн и др., 2011; Айзекс и др., 2013 г.; Хейзелвуд и др., 2015 г.; Тил и др., 2015). В сотрудничестве с Брэдфордским университетом для испытаний в этих местах были разработаны высокоусадочные ПЭТ-сухожилия (Teall, 2016; Teall et al., 2018).

Поточные сети, которые можно размещать в бетонных конструкциях, также были разработаны в Кардиффе. Они состоят из сети искусственно созданных каналов малого диаметра, по которым под давлением могут прокачиваться целебные вещества. Чтобы лечебные агенты могли мигрировать в области повреждения, сеть спроектирована и размещена в зоне, наиболее подверженной взлому (Gardner et al., 2014; Дэвис и др., 2015).

Исследование Университета Бата было сосредоточено на самоизлечении бактерий (Alazhari et al., 2018). Были использованы специально отобранные бактерии, которые в своей споровой форме могут выживать в высокощелочной среде бетона. После растрескивания бетона и когда условия становятся благоприятными, споры прорастают, а бактерии расщепляют питательные вещества и осаждают кальцит в трещинах бетона.

В этом документе описываются концепция и дизайн пробной площадки (раздел «Концепция и дизайн»), содержание пробной панели и детали конструкции (раздел «Содержимое пробной панели и детали конструкции»), конфигурация загрузки и проведенный мониторинг (раздел «Конфигурация загрузки, мониторинг, измерение и Процедура загрузки), а также краткое изложение и обсуждение основных результатов исследования (раздел «Результаты и обсуждение»).

Концепция и дизайн

Испытания проходили на автомагистрали A465 Heads of the Valleys (HoV), раздел «Концепция и дизайн», проект шоссе недалеко от Абергавенни в Южном Уэльсе, Великобритания. Эта схема правительства Уэльса представляет собой контракт на сумму 200 миллионов фунтов стерлингов на модернизацию 8,1-километрового участка магистральной дороги A465 между Гилверном и Бринмором с однополосной на двухполосную. Costain Group Plc была ведущим подрядчиком проекта. В качестве места проведения испытаний использовалась территория на территории проекта. Таким образом, он не мешал основным работам, но подвергался воздействию тех же условий и требовал тех же строительных процессов, что и бетонные конструкции, возводимые для капитальных работ (Teall, 2016).

Таким образом, он не мешал основным работам, но подвергался воздействию тех же условий и требовал тех же строительных процессов, что и бетонные конструкции, возводимые для капитальных работ (Teall, 2016).

Проект A465 HoV включает в себя подпорные стены большой длины различной высоты и конструкции, поэтому испытание включало несколько секций имитационных подпорных стен, называемых панелями, которые были спроектированы так, чтобы содержать различные комбинации разработанных методов самовосстановления. . Две панели, которые не содержали никаких механизмов самовосстановления, также были сконструированы в качестве элементов управления. Общая конструкция включала реактивную стену для нагрузки пробных панелей, а также опорную плиту для предотвращения опрокидывания стен во время нагрузки.Концептуальная модель конструкции показана на рисунке 1. Для всех элементов этой конструкции был выполнен подробный структурный проект в соответствии с положениями BS EN 1992. Панели были рассчитаны на растрескивание на высоте 500 мм над фундаментной плитой путем включения 16 начальные стержни диаметром 200 мм на передней поверхности до этой точки, прежде чем перейти к сетке A393 (стержни диаметром 10 мм с центрами 200 мм), чтобы создать слабую секцию в панели при этом изменении местоположения стальной секции (Teall , 2016). Номинальное покрытие сетки A393 составляло 30 мм, а задняя поверхность была усилена стальной сеткой A142 (стержни диаметром 6 мм с расстоянием между центрами 200 мм) с номинальным покрытием 20 мм.

Номинальное покрытие сетки A393 составляло 30 мм, а задняя поверхность была усилена стальной сеткой A142 (стержни диаметром 6 мм с расстоянием между центрами 200 мм) с номинальным покрытием 20 мм.

Рисунок 1 . Концептуальная модель судебной структуры.

Была определена конструкционная бетонная смесь C40/50, называемая контрольной смесью, и она подробно описана в таблице 1. Эта контрольная смесь была разработана так, чтобы иметь консистенцию класса S3, а измеренная осадка при заливке пробных панелей составила 100 мм. .

Таблица 1 . Управляйте дизайном смеси.

Пробная конструкция была построена за 8 недель. Базовая плита была первоначально отлита, и ей дали отвердеть в течение как минимум 28 дней, прежде чем отлить реактивную стену и, наконец, пробные панели.

Содержимое пробной панели и детали конструкции

Каждая панель испытательной конструкции использовалась для проверки определенной техники самовосстановления или комбинации техник. Эти методы подробно описаны в таблице 2, а их установка схематично показана на рисунке 2.

Эти методы подробно описаны в таблице 2, а их установка схематично показана на рисунке 2.

Таблица 2 . Пробная панель и встроенные механизмы самовосстановления.

Рисунок 2 . Устройство самовосстанавливающейся панели.

Был использован готовый бетон, а панели B, D и E были отлиты с использованием материала, поставляемого непосредственно из автобетоносмесителя. Для обеспечения качества и прочности контрольной смеси на протяжении всей процедуры литья в смесь добавляли замедлитель схватывания. Заливка, уплотнение и отделка производились в соответствии со стандартной строительной практикой.Для панели А перед заливкой бетон был перенесен в смеситель Belle объемом 120 л, куда были добавлены микрокапсулы. Панель C включала секцию, состоящую из бетона с использованием цемента CEM II и легкого заполнителя частиц перлита, насыщенных бактериями. Это также было смешано на месте с помощью смесителя Belle объемом 120 л.

Панель A: Добавление микрокапсул, содержащих силикат натрия

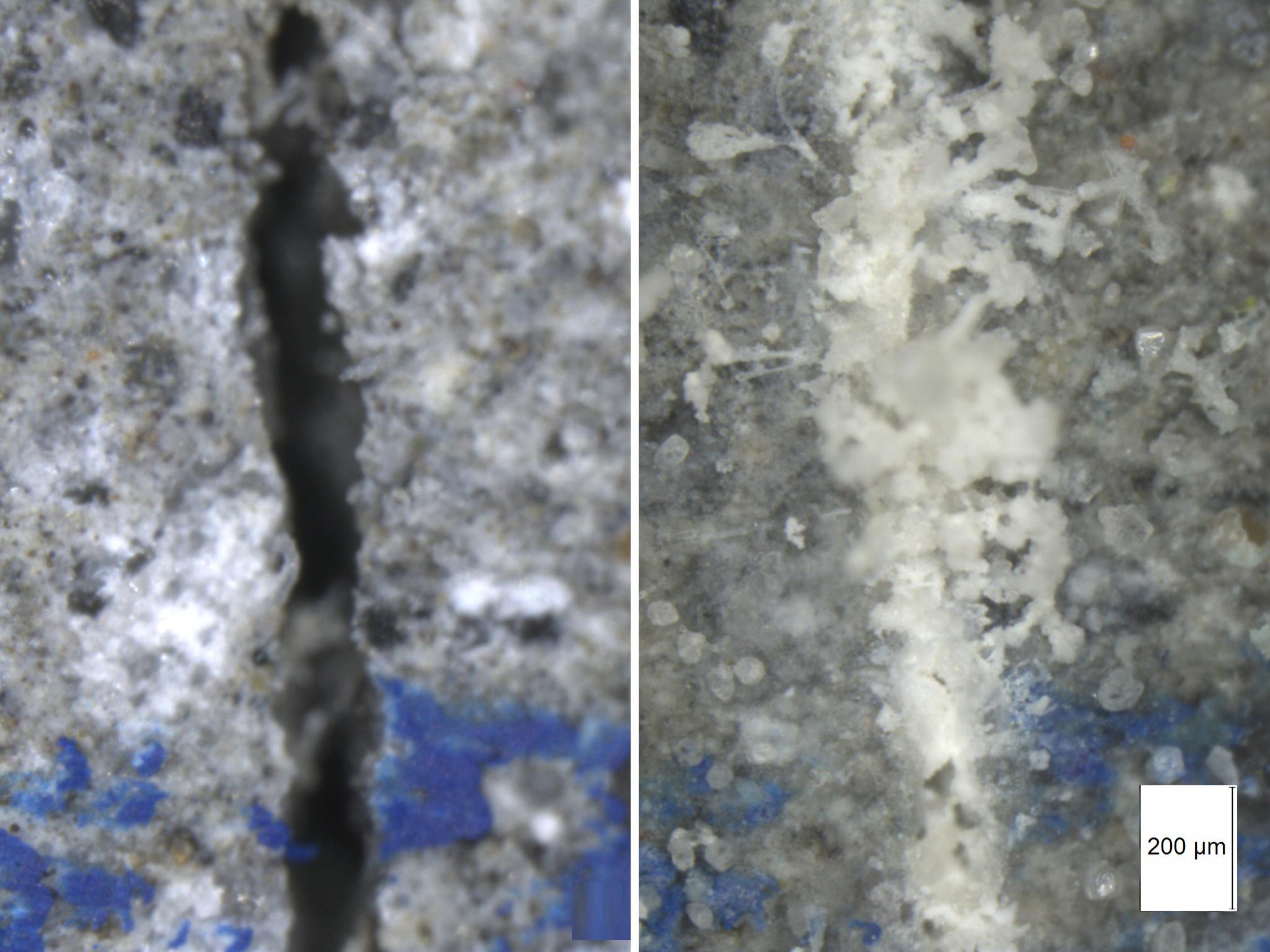

Сферические полимерные микрокапсулы, содержащие эмульсию силиката натрия, использовались на панели А. Силикат натрия был выбран в качестве заживляющего соединения, поскольку он образует продукты, сходные по природе с основной цементирующей матрицей.Потенциал силиката натрия в качестве заживляющего агента для композитов на основе цемента был ранее исследован Kanellopoulos et al. с точки зрения закрытия трещин и долговечности. (2015 г.); Джаннарос и др. (2016), которые подтвердили его совместимость с цементными матрицами. Микрокапсулы имели полимерную оболочку из сшитого желатина и камеди акации с толщиной стенки от 5 до 20 мкм. Их груз представлял собой эмульсию силиката натрия в минеральном масле (54% минерального масла, 42% силиката натрия, 4% эмульгатора по весу).Размер микрокапсул колебался от 300 до 700 мкм, плотность ~1,0 г/см 3 . На рис. 3 показано изображение микрокапсул, полученное с помощью оптического микроскопа.

Силикат натрия был выбран в качестве заживляющего соединения, поскольку он образует продукты, сходные по природе с основной цементирующей матрицей.Потенциал силиката натрия в качестве заживляющего агента для композитов на основе цемента был ранее исследован Kanellopoulos et al. с точки зрения закрытия трещин и долговечности. (2015 г.); Джаннарос и др. (2016), которые подтвердили его совместимость с цементными матрицами. Микрокапсулы имели полимерную оболочку из сшитого желатина и камеди акации с толщиной стенки от 5 до 20 мкм. Их груз представлял собой эмульсию силиката натрия в минеральном масле (54% минерального масла, 42% силиката натрия, 4% эмульгатора по весу).Размер микрокапсул колебался от 300 до 700 мкм, плотность ~1,0 г/см 3 . На рис. 3 показано изображение микрокапсул, полученное с помощью оптического микроскопа.

Рисунок 3 . Микроскопическое изображение микрокапсул, используемых в этом исследовании.

Всего 8% по объему цемента в микрокапсулах было смешано с бетоном с помощью местной мешалки Belle. Поскольку микрокапсулы поставлялись компанией Lambson в консервирующем водном растворе, это добавляло небольшое количество воды в бетонную смесь, увеличивая ее водоцементное отношение с 0.43 до 0,45. Это оказало минимальное влияние на осадку, увеличив ее на < 20 мм. На рис. 4 показаны микрокапсулы в растворе до и во время их добавления в смесь.

Поскольку микрокапсулы поставлялись компанией Lambson в консервирующем водном растворе, это добавляло небольшое количество воды в бетонную смесь, увеличивая ее водоцементное отношение с 0.43 до 0,45. Это оказало минимальное влияние на осадку, увеличив ее на < 20 мм. На рис. 4 показаны микрокапсулы в растворе до и во время их добавления в смесь.

Рисунок 4. (A) Микрокапсулы в растворе перед смешиванием и (B) добавление микрокапсул в смесь.

Панель B: Полимерные сухожилия с памятью формы и Flow Networks

Панель Bсодержала мат из напрягающих элементов SMP и сетей потоков, которые были установлены в опалубке до заливки контрольной бетонной смеси.Они были привязаны к арматуре в зоне бетонного покрытия и активировались вручную после заливки.

В панель были помещены десять узлов SMP, которые были спроектированы так, чтобы при активации создавать напряжение 0,5 МПа на внешней поверхности с трещиной. Каждое сухожилие содержало 200 ПЭТ-волокон, окруженных системой нагрева и отлитыми под давлением гильзами, как показано на рис. 5. ПЭТ-волокна были изготовлены Брэдфордским университетом специально для этого проекта, и было обнаружено, что они способны создавать сдержанное усадочное напряжение в 30 МПа в лаборатории.Эти арматуры имели длину 750 мм и располагались с эксцентриситетом 40 мм от центра поперечного сечения панели в шахматном порядке, как показано на рисунках 6, 7.

5. ПЭТ-волокна были изготовлены Брэдфордским университетом специально для этого проекта, и было обнаружено, что они способны создавать сдержанное усадочное напряжение в 30 МПа в лаборатории.Эти арматуры имели длину 750 мм и располагались с эксцентриситетом 40 мм от центра поперечного сечения панели в шахматном порядке, как показано на рисунках 6, 7.

Рисунок 6 . Положение сухожилий SMP в панели B.

Рисунок 7 . Поперечное сечение макета панели B с сухожилиями из ПЭТ.

Сети потока были включены в панель B, чтобы обеспечить введение заживляющих агентов в бетон. Двумерная сеть каналов диаметром 4 мм была создана с использованием полиуретановых трубок, которые были удалены из бетона после снятия опалубки.Каналы были соединены с помощью 3D-печатных соединений, изготовленных из полимолочной кислоты (PLA), которые были привязаны к самой внешней арматуре, позволяя сетям проходить перед сухожилиями SMP. По обеим сторонам панели потоковые сети заканчивались запираемыми стальными нагнетательными пакерами, что позволяло герметизировать каждый канал по отдельности, чтобы облегчить загрузку и повышение давления в сети. Окончательное расположение сухожилий и сетей потока внутри панели перед литьем показано на рисунке 8.

Окончательное расположение сухожилий и сетей потока внутри панели перед литьем показано на рисунке 8.

Рисунок 8 . Схема сухожилий SMP и сетей потоков в панели B.

Панель C: Бактериальный бетон и проточные сети

После лабораторных экспериментов, в ходе которых исследовались различные потенциальные штаммы, бетонная смесь бактерий, разработанная Университетом Бата для использования в полевых испытаниях, содержала споры Bacillus pseudofirmus DSM 8715, внедренные в легкие частицы перлита. Прекурсор органического минерала, который включал дрожжевой экстракт и ацетат кальция, также был включен в отдельные агрегатные частицы в качестве источника пищи для бактерий.

Из-за сложности производства достаточного количества спор для всей панели было решено, что панель C будет содержать три подъема. Первый представлял собой 250-миллиметровый слой конструкционного бетона с использованием контрольной смеси, второй слой 500-миллиметрового слоя бактериального бетона в зоне, в которой панели должны были трескаться, и третий слой контрольной смеси для завершения панели. . Панель C также содержала проточные сети в качестве потенциальной системы питания для бактерий на более поздних стадиях тестирования.Эти сети были сформированы так же, как и на панели B.

. Панель C также содержала проточные сети в качестве потенциальной системы питания для бактерий на более поздних стадиях тестирования.Эти сети были сформированы так же, как и на панели B.

Панели D и E: Элементы управления

Панели D и E были отлиты в качестве контроля. Панель D была отлита с использованием контрольной смеси без каких-либо добавок, в то время как панель E использовала контрольную смесь вместе с потоковыми сетками, как в панелях B и C. Это должно было исследовать любое влияние на структурные свойства из-за включения этих сетей.

Загрузка конфигурации, мониторинг, измерение и процедура загрузки

Загрузка конфигурации для панелей

Трещины, которые должны были быть исследованы на предмет залечивания, были созданы путем повреждения панелей с помощью контролируемой нагрузки.Для приложения нагрузки была принята система гидравлического домкрата с резьбой и полым поршнем. Эта система имела стержень, проходящий через центр каждой панели и реактивной стены на высоте 1,5 м над базовой плитой. Нагрузка распределялась по всей ширине панели с помощью прямоугольной полой стальной ригельной балки сечением 100×100 мм и толщиной 10 мм. На задней поверхности реакционной стенки стержень с резьбой проходил через тензодатчик и стальную опору, что позволяло «блокировать» нагрузку после ее приложения.Полый домкрат, гидравлический домкрат, соединенный с ручным насосом, затем прикрепляли к стержню за опорой, чтобы можно было приложить нагрузку к панелям. Общая компоновка этой системы нагружения показана на рис. 9. Реакционная стена была спроектирована так, чтобы иметь достаточную прочность и жесткость, чтобы позволить нагрузке повредить панели при минимальных повреждениях и смещениях. Таким образом, панели нагружались как консольные конструкции, и на их «передних» гранях появлялись трещины, что позволяло легко отслеживать их с течением времени.

Нагрузка распределялась по всей ширине панели с помощью прямоугольной полой стальной ригельной балки сечением 100×100 мм и толщиной 10 мм. На задней поверхности реакционной стенки стержень с резьбой проходил через тензодатчик и стальную опору, что позволяло «блокировать» нагрузку после ее приложения.Полый домкрат, гидравлический домкрат, соединенный с ручным насосом, затем прикрепляли к стержню за опорой, чтобы можно было приложить нагрузку к панелям. Общая компоновка этой системы нагружения показана на рис. 9. Реакционная стена была спроектирована так, чтобы иметь достаточную прочность и жесткость, чтобы позволить нагрузке повредить панели при минимальных повреждениях и смещениях. Таким образом, панели нагружались как консольные конструкции, и на их «передних» гранях появлялись трещины, что позволяло легко отслеживать их с течением времени.

Рисунок 9 . Устройство загрузки (A) Передняя поверхность пробной панели (B) Задняя поверхность реактивной стены.

Оборудование для мониторинга

В ходе испытаний на площадке контролировались ширина трещин, прогибы, деформации, проницаемость и приложенная нагрузка. Эти измерения были выполнены с использованием комбинации пипсов DEMEC, оптического микроскопа (Veho vms-004 20-400x), датчиков линейного переменного смещения (неуправляемый LVDT), тензодатчиков (кольцевое сжатие 200 кН), воздухопроницаемости in-situ (Torrent тестер проницаемости), ультразвуковой измеритель скорости импульса (Pundit PL-200) и камеру цифровой корреляции изображений (DIC) (камера LaVision Imager X-lite 8M CCD с программным обеспечением DaVis, 2015 г.).Для сбора всех данных использовалось оборудование National Instruments и программное обеспечение LabVIEW (2014). Панель B также содержала оборудование для контроля температуры и электрическую систему активации сухожилий SMP.

Поверхность каждой панели была окрашена сначала белой, а затем черной эмульсионной краской для создания крапчатого рисунка, который могла улавливать система DIC с двумя камерами. Для панелей A, C и D шаблон был нанесен только на половину ширины панели, чтобы можно было провести сравнение между измерениями проницаемости, полученными на окрашенных и неокрашенных поверхностях.Поверхности панелей B и E были полностью покрыты пятнистым узором, чтобы можно было отслеживать развитие деформации по всей панели для определения характеристик сухожилий SMP.

Для панелей A, C и D шаблон был нанесен только на половину ширины панели, чтобы можно было провести сравнение между измерениями проницаемости, полученными на окрашенных и неокрашенных поверхностях.Поверхности панелей B и E были полностью покрыты пятнистым узором, чтобы можно было отслеживать развитие деформации по всей панели для определения характеристик сухожилий SMP.

Измерение ширины трещины и смещения

Шесть LVDT использовались для контроля каждой панели, и их расположение показано на рисунке 10. Два LVDT были размещены на передней поверхности для контроля раскрытия трещин, а четыре LVDT были расположены между каждой панелью и реакционной стеной для контроля смещения панель и реакционная стена во время загрузки.LVDT были прикреплены к стальной колонне RHS, которая, в свою очередь, была прикреплена болтами к фундаментной плите с помощью химических анкерных болтов, чтобы обеспечить показания смещения панели независимо от реакционной стены. Все LVDT были покрыты коробками из алюминиевого листа для защиты от непогоды.

Рисунок 10 . Расположение LVDT на пробных панелях.

В дополнение к LVDT 3 комплекта штифтов DEMEC с расчетной длиной 100 мм были размещены на передней левой и правой сторонах каждой панели, как показано на рисунке 11.Было проведено пять измерений ширины трещины в месте изменения сечения (CoS) по ширине каждой панели с использованием ручного микроскопа. В качестве шкалы для каждого изображения использовался калибр с насечками, а ширина трещины измерялась перпендикулярно направлению трещины с помощью программного обеспечения ImageJ (Schneider et al., 2012). На каждом изображении были сделаны три измерения с приблизительно равными интервалами в поле зрения, а затем они были усреднены, чтобы получить одно значение ширины трещины для этого места.

Рисунок 11 .Расположение точек DEMEC и микроскопические изображения для измерения ширины трещины.

Измерения воздухопроницаемости

Устройство для неразрушающего измерения воздухопроницаемости (устройство Torrent) использовалось для измерения проницаемости панелей A, B, C и D до растрескивания и сразу после разгрузки. Эти значения послужили базой для сравнения с измерениями проницаемости, проведенными за весь период мониторинга. Для всех панелей перед нагрузкой были проведены три измерения проницаемости в предполагаемом месте образования трещин.Для панелей А и С были проведены еще 3 измерения по высоте панели для контроля любых изменений проницаемости из-за добавления методов самовосстановления. После разгрузки замеры проницаемости проводились только в области трещин.

Эти значения послужили базой для сравнения с измерениями проницаемости, проведенными за весь период мониторинга. Для всех панелей перед нагрузкой были проведены три измерения проницаемости в предполагаемом месте образования трещин.Для панелей А и С были проведены еще 3 измерения по высоте панели для контроля любых изменений проницаемости из-за добавления методов самовосстановления. После разгрузки замеры проницаемости проводились только в области трещин.

Процедура загрузки

Принятый график испытаний и мониторинга показан в Таблице 3. Каждая панель подвергалась нагрузке со скоростью ~200 Н/с до появления видимой трещины в месте CoS на ~500 мм выше базовой плиты. Затем панели были дополнительно загружены до 0.Трещина 5 мм была зарегистрирована измерениями LVDT передней панели, и это привело к значительной остаточной трещине, когда нагрузка была удалена. Панели B и E были нагружены до 20 кН после растрескивания, чтобы обеспечить воспроизводимость после активации полимерных прядей. Затем нагрузка в панели Е была «заблокирована» путем затягивания стопорной гайки, чтобы гарантировать, что любые потери нагрузки могут быть связаны с ползучести панели. Перед активацией сухожилия SMP панель E была разгружена из заблокированного состояния и вместе с панелью B была снова нагружена и разгружена до 20 кН, чтобы устранить влияние кратковременного аутогенного заживления.

Затем нагрузка в панели Е была «заблокирована» путем затягивания стопорной гайки, чтобы гарантировать, что любые потери нагрузки могут быть связаны с ползучести панели. Перед активацией сухожилия SMP панель E была разгружена из заблокированного состояния и вместе с панелью B была снова нагружена и разгружена до 20 кН, чтобы устранить влияние кратковременного аутогенного заживления.

Таблица 3 . График пробного тестирования и мониторинга сайта.

Затем была измерена ширина трещины путем фотографирования трещины в пяти местах по ширине каждой панели и измерения расстояния между шипами DEMEC, как описано в разделе «Результаты и обсуждение». Как только ширина трещины была измерена, нагрузка уменьшалась до нуля контролируемым образом в течение нескольких минут. При нулевой нагрузке повторно измеряли ширину трещины.На протяжении всего цикла загрузки, длительной загрузки и цикла разгрузки система камер DIC использовалась для получения последовательных изображений для постобработки.

Измерения всех LVDT проводились непрерывно с частотой дискретизации 4 Гц на этапах загрузки и разгрузки. Отдельные измерения смещения для каждого LVDT также проводились с интервалом в 28 дней после начальной стадии загрузки/разгрузки вместе с оптическим микроскопом ширины трещины и измерениями датчика DEMEC.

Результаты и обсуждение

Одной из целей проекта M4L было продемонстрировать, что исследуемые методы самовосстановления можно использовать в крупномасштабных приложениях, и это было успешно достигнуто, как показано на рисунке 12.Хотя изначально предполагалось отлить шесть панелей, центральную панель не использовали, оставив в качестве резерва на случай непредвиденных проблем во время строительства. В следующих разделах описываются некоторые из многих ценных уроков, извлеченных из конструкции этих панелей.

Рисунок 12 . Пробные панели сайта после первоначальной загрузки.

Расширение масштабов методов самовосстановления

Испытания на месте предоставили возможность перенести методы лечения за пределы лаборатории и применить их в более широком масштабе в условиях строительства. Испытания самовосстанавливающегося бетона M4L достигли этой основной цели, поскольку все четыре отдельные технологии восстановления были успешно развернуты. Было показано, что физическая реализация является относительно простым процессом со многими положительными показателями. Микрокапсулы производились оптом компанией Lambson и легко смешивались с бетоном на месте. Приготовление бетона, наполненного бактериями, заняло значительно больше времени, чем ожидалось, однако разработка автоматизированных производственных мощностей, способных производить достаточный объем для коммерческого использования, должна быть относительно простой.Усилия закрытия трещин, создаваемые полимерами SMP, очень сильно зависят от напряжения усадки, возникающего в отдельных напрягающих элементах. Компромисс между генерируемым усадочным напряжением и, следовательно, количеством арматуры, встроенной в бетон, показал, что этот метод осуществим в таком большем масштабе. Установка проточных сетей в этих полномасштабных панелях была простой и продемонстрировала, что можно неоднократно пропускать заживляющий агент через трещины в панелях.

Испытания самовосстанавливающегося бетона M4L достигли этой основной цели, поскольку все четыре отдельные технологии восстановления были успешно развернуты. Было показано, что физическая реализация является относительно простым процессом со многими положительными показателями. Микрокапсулы производились оптом компанией Lambson и легко смешивались с бетоном на месте. Приготовление бетона, наполненного бактериями, заняло значительно больше времени, чем ожидалось, однако разработка автоматизированных производственных мощностей, способных производить достаточный объем для коммерческого использования, должна быть относительно простой.Усилия закрытия трещин, создаваемые полимерами SMP, очень сильно зависят от напряжения усадки, возникающего в отдельных напрягающих элементах. Компромисс между генерируемым усадочным напряжением и, следовательно, количеством арматуры, встроенной в бетон, показал, что этот метод осуществим в таком большем масштабе. Установка проточных сетей в этих полномасштабных панелях была простой и продемонстрировала, что можно неоднократно пропускать заживляющий агент через трещины в панелях.

Прочность бетона

Целевая характеристическая кубическая прочность бетона для панелей составляла 40 МПа, а при измерении через 28 дней в соответствии с BS EN 12390-2 было установлено, что она составляет 59,3 МПа. Пропитанный бактериями бетон был измерен при 35,1 МПа, что ниже контрольного бетона, но очень близко к заданной прочности. Это был первый раз, когда смесь бактерий была испытана в таком количестве и вне лабораторной среды. Сохранение удобоукладываемости этой смеси было значительно меньше, чем ожидалось, что чрезвычайно затрудняло изготовление надежного кубического образца после того, как стенка была отлита.Аналогичным образом, хотя в предыдущей работе (Giannaros et al., 2016; Kanellopoulos et al., 2016) указывалось, что добавление микрокапсул не окажет существенного влияния на прочность бетона, 28-дневные результаты, полученные в ходе испытаний на месте, были очень противоречивыми. , со средней прочностью 42,2 МПа. Причина этого заключалась в том, что при ручном уплотнении кубических образцов возникали трудности из-за того, что они отливались в самом конце последовательности заливки с двойной обработкой бетона, чтобы можно было добавить микрокапсулы в смесь. Это означало, что удобоукладываемость бетона, используемого для кубов, значительно ухудшилась к тому времени, когда они были отлиты, что привело к некоторой сотовой структуре и более низкой, чем ожидалось, прочности. Подобных проблем с удобоукладываемостью не возникало при укладке бетона в саму панель, и поэтому разумно сделать вывод, что прочность панели не была нарушена включением микрокапсул.

Это означало, что удобоукладываемость бетона, используемого для кубов, значительно ухудшилась к тому времени, когда они были отлиты, что привело к некоторой сотовой структуре и более низкой, чем ожидалось, прочности. Подобных проблем с удобоукладываемостью не возникало при укладке бетона в саму панель, и поэтому разумно сделать вывод, что прочность панели не была нарушена включением микрокапсул.

Структурное поведение

Кривые нагрузки/перемещения для всех панелей на начальном этапе нагружения представлены на рисунке 13.Это сравнение исследует различия в жесткости и прочности на изгиб панелей. Значения смещения были получены от LVDT 2 и 4, расположенных на уровне нагрузочной планки (рис. 10), и измеряли смещение панели относительно монтажной колонны. Для целей сравнения общего смещения использовалось среднее значение двух преобразователей с учетом любого скручивания панелей.

Рисунок 13 . Кривые нагрузки-перемещения для всех панелей на начальном этапе нагружения.

Профили нагрузки-перемещения одинаковы для всех панелей, но с некоторыми ключевыми отличиями. Для панелей B, C, D и E можно наблюдать начальное небольшое снижение нагрузки между 16 и 18 кН, что соответствует первым трещинам в основании стены. Колебания нагрузки наблюдаются после 18 кН со вторым значительным снижением нагрузки примерно на 21–22 кН, что соответствует второй трещине примерно в 200–300 мм над основанием. Панель А, содержащая микрокапсулы, испытала начальное растрескивание на высоте около 250 ± 20 мм над основанием при гораздо более низкой нагрузке 11.6 кН, однако эта панель треснула у основания панели примерно при 17 кН, что согласуется с другими панелями. Затем прикладывалась дополнительная нагрузка до тех пор, пока в месте CoS не образовалась трещина. Панель C, содержащая слой бактериального бетона, испытала растрескивание в месте CoS с наименьшим прогибом, а панель E имела наибольший прогиб на 14,35 мм.

Также видно, что градиент начальной кривой нагрузки для панели B немного больше, чем для всех других панелей. Это указывает на то, что эта панель имеет большую жесткость, вероятно, из-за вклада сухожилий ПЭТ. Кривая нагрузки панели А имеет наименьший уклон, что указывает на то, что эта панель имеет самую низкую жесткость. Это может быть результатом включения в смесь полимерных капсул или несколько более высокого водоцементного отношения этого бетона по сравнению с контролем, и это согласуется с результатами кубической прочности, представленными в разделе Прочность бетона.

Это указывает на то, что эта панель имеет большую жесткость, вероятно, из-за вклада сухожилий ПЭТ. Кривая нагрузки панели А имеет наименьший уклон, что указывает на то, что эта панель имеет самую низкую жесткость. Это может быть результатом включения в смесь полимерных капсул или несколько более высокого водоцементного отношения этого бетона по сравнению с контролем, и это согласуется с результатами кубической прочности, представленными в разделе Прочность бетона.

На рис. 14 показаны ДИК-изображения всех пяти панелей сразу после растрескивания в CoS.Отображаемые нагрузки указывают на пиковую нагрузку непосредственно перед образованием этих трещин. Как указано при обсуждении экспериментальной установки, панели A, C и D показаны как половинки панелей, что позволяет проводить измерения проницаемости на неокрашенной стороне панелей.

Рисунок 14 . ДИК-изображения всех панелей при пиковой нагрузке во время первоначальной загрузки.

Изображения DIC показывают некоторое разветвление трещин. Это особенно заметно на панели E, на которой помимо контрольного бетона есть сети потоков.Наличие этих множественных трещин и большее смещение панели при более высоких нагрузках свидетельствует о потере прочности, но увеличении пластичности из-за включения сетей потоков.

Это особенно заметно на панели E, на которой помимо контрольного бетона есть сети потоков.Наличие этих множественных трещин и большее смещение панели при более высоких нагрузках свидетельствует о потере прочности, но увеличении пластичности из-за включения сетей потоков.

В таблице 4 сравниваются нагрузка и перемещение каждой панели в различные моменты испытаний. Значения нагрузки, вызывающей растрескивание на высоте 500 мм над основанием, согласуются с ожидаемой прочностью бетона на растяжение, исходя из прочности куба, при растрескивающих нагрузках микрокапсул и бактериальных панелей ~8% и 11 % ниже, чем у панелей с контрольной смесью.Сравнение нагрузок и перемещений непосредственно перед разгрузкой с теми, которые были достигнуты через 6 месяцев, не дает каких-либо доказательств восстановления прочности в результате самовосстановления. Однако, учитывая относительно короткий период между этими нагрузками и зимние погодные условия в это время, маловероятно, что уровни аутогенного и минерального заживления, которые могут быть достигнуты, будут достаточными, чтобы оказать какое-либо реальное влияние на силу и жесткость мышц. панели.

панели.

Таблица 4 . Сравнение нагрузки-перемещения в различных точках при начальной и конечной загрузке.

Визуальная оценка заживления

Тесты были разработаны, чтобы свести к минимуму любое аутогенное заживление из-за ранней гидратации и сосредоточить внимание на функциональности методов заживления через 28 дней после гипсования. На рис. 15 показаны микроскопические изображения типичных трещин в местах, показанных на рис. 11, после (а) начальной нагрузки, (б) 6 месяцев и (в) окончательной нагрузки.Однако визуальная количественная оценка заживления в таком крупном масштабе оказалась затруднительной, поскольку изображения представляли собой только моментальный снимок всей длины трещины. Кроме того, визуальная оценка указывает только на растрескивание поверхности, хотя, как видно на рис. 15b, имеются некоторые признаки заживления, о чем свидетельствует осаждение материала в трещинах всех панелей.

Рисунок 15 . Выбранные микроскопические изображения трещин после начальной нагрузки (а) , (б) через 6 месяцев и (с) конечной нагрузки.(* Панель не загружена через 6 месяцев).

Выбранные микроскопические изображения трещин после начальной нагрузки (а) , (б) через 6 месяцев и (с) конечной нагрузки.(* Панель не загружена через 6 месяцев).

Влияние лечебных техник на ширину трещины