Роботизированная буровая установка: Петророботика: роботизированные буровые комплексы – Бурение и Нефть

Первая в мире буровая установка-робот запущена в США • ТЭКНОБЛОГ

Вт, 21 декабря 2021 | 13:47 | Денис Давыдов

На одном из участков бассейна Permian заработала первая в мире полностью автоматизированная наземная буровая установка.

Фото: twimg.com

Ее разработала и построила хьюстонская компания Nabors Industries. Для создания установки Nabors Pace-R801 потребовалось пять лет инженерных разработок. На буровой применены цифровые технологии и робототехника Canrig. В частности операции на установке производит роботизированная «рука». Компания также подчеркивает, что программное обеспечение для автоматизации SmartDRILL и SmartSLIDE помогает сократить время бурения до четырех дней, тем самым снижая выбросы углерода.

В ходе работы Nabors Pace-R801 пробурила скважину глубиной почти 20 тыс футов без какого-либо участия людей. Ожидается, что в рамках испытательной фазы установка пробурит на участке еще два и три скважины. Работы ведутся на участке, принадлежащем корпорации ExxonMobil.

«Эта роботизированная технология меняет правила игры. В следующие пять-десять лет будет очень интересно увидеть инновации, которые будут внедрены благодаря запуску нашей установки», — говорит старший вице-президент Nabors по глобальному бурению Трэвис Первис.

Безлюдные технологии стали внедрять еще в прошлом году в разгар пандемии коронавируса. Например, норвежская Equinor ввела в строй автономную морскую платформу, которой операторы управляли удаленно – с берега. Вскоре то же самое стали делать BP и другие крупные нефтяные компании.

Правда, данные нововведения беспокоят работников нефтегазовой отрасли, многие из которых были уволены во время пандемии. В разгар COVID-19 было сокращено около 400 тыс рабочих мест, половина из которых пришлась на США. Оцифровка систем и внедрение робототехники могут привести к потере рабочих мест раньше, чем предполагалось ранее, считают в индустрии.

Тем не менее, многие хвалят подобные инновации, отмечая, что буровая установка традиционно является чрезвычайно опасным местом для работы, независимо от уровня применяемых стандартов безопасности. Аварии происходят регулярно из-за сложного характера работ. Эксперты указывают на долгую историю аварий на нефтяных вышках, таких как разрыв трубопровода Piper Alpha, который привел к возгоранию буровой установки, унесшему жизни 167 человек.

Аварии происходят регулярно из-за сложного характера работ. Эксперты указывают на долгую историю аварий на нефтяных вышках, таких как разрыв трубопровода Piper Alpha, который привел к возгоранию буровой установки, унесшему жизни 167 человек.

В Nabors же настаивает на том, что автоматизация не обязательно означает потерю рабочих мест, поскольку сотрудники будут продолжать контролировать операции и выполнять важные задачи. Роботизация просто предотвратит присутствие рабочих в самой опасной «красной зоне» буровой установки. Однако по мере того, как новую технологию будут внедряют компании по всему миру, мы увидим, что она означает на практике для нефтяников. :///

Подпишитесь на Тэкноблог в: Telegram, Дзен, VK, Ok, G.News.

Новости СМИ2

Рубрики: Новости, Технологии | Темы: автоматика, бурение, буровая установка, оцифровка, робот

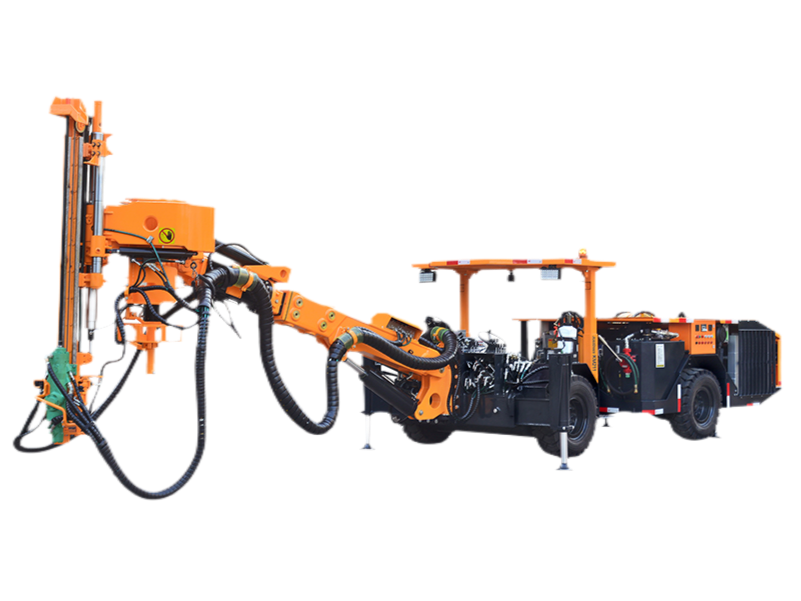

Буровая установка Kaishan KT15 – АлтайБурМаш

Всего: 1

Получить консультацию

- Характеристики

- Описание

- Гарантия

- Галерея

Характеристики

| Минимальный диаметр бурения, mm | 110 |

| Максимальный диаметр бурения, mm | 190 |

| Твердость породы | F = 6-20 |

| Глубина бурения, m | 35 |

| Подача штанг | Автоматическая |

| Буровая штанга | 89*5000/102*5000mm |

| Количество штанг | 6+1 |

| Пневмоударник | 4″,5″,6″ |

| Рабочее давление воздуха, bar | 20 |

| Расход воздуха, m3/min | 22 |

| Скорость передвижения | 0-3km/h |

| Преодолеваемый подъем | 25° |

| Дорожный просвет | 430mm |

| Тип двигателя | Дизельный |

| Модель двигателя | Cummins QSZ13-C400 |

| Мощность двигателя, KW | 298 |

| Крутящий момент, Nm | 4100 |

| Скорость вращения | 0-118rpm |

Макс. Сила подачи, KN Сила подачи, KN | 65 |

| Ход подачи | 4500mm |

| Компенсационный ход | 1800mm |

| Угол наклона мачты право/лево | 42°/15° |

| Угол поворота каретки право/лево | 97°/33° |

| Угол стабилизации | 10°up,10 °down |

| Напряжение | 24V, DC |

| Кондиционер | Есть |

| Габариты | 11500*2716*3540mm |

| Вес | 23000kg |

Описание

Гарантия

ГАРАНТИЯ НА ОБОРУДОВАНИЕ

- ООО «Алтайбурмаш» (Поставщик) предоставляет гарантию на отсутствие дефектов материалов и изготовления новых буровых установок (далее обобщенно именуемых «Оборудование»), поставляемых Поставщиком.

- Оборудование:

- Буровые установки с погружным пневмоударником – двенадцать (12) месяцев или две тысячи (2 000) часов наработки двигателя, в зависимости от того, что наступит ранее.

- Винтовые передвижные компрессоры – двенадцать (12) месяцев или две тысячи (2 000) часов наработки двигателя, в зависимости от того, что наступит ранее.

- Все указанные гарантийные периоды рассчитываются с даты подписания – Акт приемки-передачи Товара. Ни при каких обстоятельствах период действия гарантии не может превышать восемнадцать (18) месяцев с момента поставки оборудования Покупателю. Поставщик не несет никаких обязательств или ответственности перед другими лицами, кроме Покупателя. Покупатель подтверждает и согласен с тем условием, что действие всех гарантий немедленно прекращается в случае, если Покупатель имеет явно выраженные или подразумеваемые намерения предоставить, переуступить или иным образом передать свои права по данной гарантии другому лицу.

Любая попытка Покупателя передать или переуступить гарантии Поставщика другому лицу будет признана не имеющей силы, за исключением случаев, когда Поставщик сам предоставляет Покупателю предварительное письменное согласие на такую передачу.

Любая попытка Покупателя передать или переуступить гарантии Поставщика другому лицу будет признана не имеющей силы, за исключением случаев, когда Поставщик сам предоставляет Покупателю предварительное письменное согласие на такую передачу.

Гарантийный период на все агрегаты начинает действовать с момента подписания Покупателем – Акт приемки-передачи Товара.

Адрес Поставщика: 656056, Алтайский край, г. Барнаул, пл. Баварина, 2 офис 809Гарантия не распространяется на:

а). естественный износ оборудования, плановое техобслуживание, в том числе наладка двигателя, настройку и осмотр оборудования, а также стандартные заменяемые узлы и детали (например, вспомогательные фильтры), а также возникшие в связи с этим повреждения;

б). расходные материалы, в том числе уплотнения, фильтры, шланги, клиновидные ремни, фитинги, винты, болты, шайбы, соединительные детали буровых долот, зажимные патроны, мембраны, ведомые шестерни, тяговые канаты, облицовки и конусы, запчасти из марганцевых сплавов и т. д.;

д.;

в). запчасти, которые можно отремонтировать или заменить, прилагая минимум усилий, например, замена уплотнений, затягивание или подгонка;

г). повреждения, возникшие вследствие неправильного хранения, техобслуживания или эксплуатации оборудования Покупателем, либо в связи с перегрузкой, несоблюдением руководства по эксплуатации, аварией, превышением номинальной мощности, превышением и несоблюдением рекомендуемых значений напряжения;

д). повреждения, возникшие вследствие небрежности Покупателя или несоблюдения рекомендаций по техобслуживанию компании Поставщика. Необходимо вести дневник техобслуживания;

е). дефекты или повреждения материалов или конструкции, возникшие в результате действия или бездействия Покупателя и повлиявшие на качество или конструкцию;

ж). любые запчасти или комплектующие, изготовленные или поставленные другими лицами либо повреждение Продукции, вызванное использованием таких запчастей или комплектующих;

з). затраты Покупателя, например, на оплату труда, проживание, питание, командировки и прочие расходы, а также любые перевозки;

затраты Покупателя, например, на оплату труда, проживание, питание, командировки и прочие расходы, а также любые перевозки;

и). любой прямой или косвенный ущерб, в числе прочего, снижение дохода или прибыли, падение производительности или простой любого оборудования;

к). усовершенствованную / модернизированную Продукцию изготовителя оборудования, за исключением особо оговоренных случаев. - Настоящая Гарантия на оборудование является полным гарантийным соглашением между компанией Поставщика и Покупателя. Невзирая на какие-либо положения настоящей гарантии об обратном, Покупатель отказывается от каких-либо претензий в адрес компании Поставщика (а также в адрес ее материнской компании, филиалов, подрядчиков, субподрядчиков, консультантов, сотрудников, агентов и продавцов) в связи с какими-либо косвенными, дополнительными, второстепенными, особыми и штрафными убытками, включая, в числе прочего, упущенную фактическую или ожидаемую выгоду, прибыль или продукцию; убытки в связи с остановкой или простоем производства; повышение затрат на производство, эксплуатацию, кредиты или финансирование; простой, снижение производительности, потерю производственных помещений; либо повышение затрат на привлечение капитала, и независимо от того, что любая подобная претензия возникла в связи с нарушением условий контракта или гарантии, нарушением правил эксплуатации (в том числе по небрежности), ответственностью за качество, ответственностью направленной на возмещение вреда, компенсационной ответственностью, объективной ответственностью и на основе других критериев законодательной практики.

Все ограничения ответственности Поставщика по данной Гарантии продолжают действовать, даже в случае несоответствия гарантий Поставщика их основной цели либо потери ими законной силы.

Все ограничения ответственности Поставщика по данной Гарантии продолжают действовать, даже в случае несоответствия гарантий Поставщика их основной цели либо потери ими законной силы. - Ни при каких обстоятельствах или условиях обязательства Поставщика, возникающие в связи с одной заявленной претензией или с их суммой по какому-либо контракту, не могут превышать цены запчасти по контракту на поставку запчастей Поставщика, либо цены ее ремонта, в отношение которой возникает данное обязательство.

- По получении уведомления о дефекте, на который распространяется гарантия, Поставщик устраняет данный дефект в соответствии с условиями настоящей Гарантии.

- Претензии не рассматриваются, а настоящая Гарантия считается потерявшей законную силу, если в оборудовании используются не Оригинальные запасные и изнашиваемые части Поставщика, либо если Оригинальные запчасти Поставщика демонтированы и не используются в оборудовании, первоначально поставленном Покупателю Поставщиком

- Все гарантийные претензии рассматриваются только на основании подтверждения факта законного приобретения, которым, среди прочего, может являться:

- копия счета-фактуры или номер заказа;

- договор или наряд-заказ.

- Гарантийные претензии должны отправлять в письменном виде по установленной форме. В требуемых случаях претензии должны содержать цифровые фотографии отказавшего оборудования. Бланки Акта рекламации заполняются и доставляются Поставщику в течение четырнадцати (14) дней с момента обнаружения Покупателем фактической или предполагаемой неисправности. Претензии, поданные по истечение этого периода, рассматриваться не будут. На каждое повреждение составляется отдельная претензия. Заполненный бланк гарантийной претензии направляется по адресу 656056, Алтайский край, г. Барнаул, пл. Баварина, 2 офис 809

- Обязательство компании Поставщика по данной Гарантии ограничиваются следующим:

- возмещение стоимости запчасти по цене стандартного прайс-листа Поставщика;

- бесплатная замена запчасти с доставкой на условиях DDP (поставка с оплатой пошлин, Incoterms 2010), на адрес регионального представителя Поставщика или другой согласованный с Покупателем адрес;

- Гарантийный срок замененных или отремонтированных запчастей истекает в то же время, что и оригинальная гарантия на поставленное оборудование.

- Покупатель обязан хранить заявленную в претензии запчасть в течение 90 дней с даты размещения гарантийной претензии для проверки представителями Поставщика, и по требованию предполагаемая неисправная запчасть направляется на адрес, указанный Поставщиком за счет Поставщика. Возврат запчастей осуществляется по согласованию Сторон в течение 90 дней с даты уведомления о неполадке. После передачи неисправных запчастей перевозчику для их возврата Поставщику, право собственности неисправными запчастями переходит Поставщику.

Галерея

Назад к списку

Робот захватывает буровую площадку

Работа на буровой площадке буровой установки PaceR801 заключается в том, что крепкий робот методично поднимает секции трубы и перемещает их точно над центром бурения, чтобы быстро соединить трубу.

Несмотря на то, что это одно из многих технологических достижений в буровой установке, которую Nabors называет «первой в мире полностью автоматизированной наземной буровой установкой», именно этот робот «заинтересовывает и вдохновляет большинство людей», — сказал Трэвис Первис, старший вице-президент, глобальный операции для Nabors Industries Ltd.

По состоянию на 18 октября буровая установка PaceR801 закончила первую скважину на площадке ExxonMobil и вела бурение бокового ствола на второй скважине на трехскважинной площадке. После завершения третьего расширенный тест перейдет к следующей площадке.

Рискованно объявлять, кто занял первое место в конкурентной гонке в секретном бизнесе. Но Nabors выделяется, потому что PaceR801 имеет автоматизированную буровую площадку, ряд других автоматизированных функций над и под землей, и, что наиболее важно, это единственная компания, которая использует свою буровую установку для бурения продуктивных скважин для клиента.

Джейсон Гар, операционный менеджер по нетрадиционному бурению в ExxonMobil, сказал, что исследовательское сотрудничество «демонстрирует способность оптимизировать бурение, используя объединенные возможности робототехники, автоматизации, вычислений и данных».

После объявления Nabors получила известия от других нефтяных компаний. «Существует большой интерес к буровой установке на многих рынках», — сказал Первис.

Интересы компаний варьируются от автоматизации дополнительных функций бурения путем модернизации буровых установок до желания арендовать буровую установку, название которой в разговорах часто сокращается до R801.

Есть только один PaceR801, и он будет привязан на некоторое время. «Мы рассчитываем пробурить несколько тестовых скважин на нескольких кустовых площадках и продолжить работу над технологией», — сказал Первис.

Он был создан, чтобы продемонстрировать плоды 5-летней работы по созданию полностью автоматизированной версии высокопроизводительной буровой установки Pace. Нэборс сравнивает его с концептуальными автомобилями, созданными автопроизводителями, чтобы продемонстрировать свое видение будущего и продвигать инновации внутри компании.

В данном случае это видение ближайшего будущего. В то время как автоматизированный буровой пол является новым, большая часть остального является недавно проверенной технологией. Две из используемых программ автоматизации бурения — SmartSLIDE и SmartNAV от Nabors — уже используются в 30% парка Nabors, сказал Остин Грувер, директор по производству интеллектуальных продуктов в Nabors. Те приложения, которые управляют криволинейным и наклонно-направленным бурением, а также третье приложение, которое автоматизирует бурение трубной свечи, SmartDRILL, используются ExxonMobil в течение 2 лет.

В то время как автоматизированный буровой пол является новым, большая часть остального является недавно проверенной технологией. Две из используемых программ автоматизации бурения — SmartSLIDE и SmartNAV от Nabors — уже используются в 30% парка Nabors, сказал Остин Грувер, директор по производству интеллектуальных продуктов в Nabors. Те приложения, которые управляют криволинейным и наклонно-направленным бурением, а также третье приложение, которое автоматизирует бурение трубной свечи, SmartDRILL, используются ExxonMobil в течение 2 лет.

Максимизация производительности буровой установки с использованием нескольких проверенных технологий, а также новой, такой как роботизированная буровая площадка, потребовала разработки системы, которая координирует движения этих приложений и оборудования буровой установки во время бурения.

Когда специалисты Nabors описывают этот процесс, они опираются на музыкальные метафоры, от робота, исполняющего свой маленький танец, до дирижера, ведущего симфонию.

«Человек в кабине бурильщика включает систему и нажимает «воспроизведение». С этого момента система выполняет всю оркестровку», — сказал Грувер. Эта механическая симфония управляется программой, называемой «механизм секвенсора».

Чтобы выполнить обещание о более быстром и качественном бурении, требуется серия точно выполненных шагов с минимальными потерями времени между движениями.

На видео с пола буровой видно, как робот протягивает руку, чтобы поднять следующий элемент оборудования — обычно это 45-футовый отрезок трубы, который был измерен, а его резьба предварительно легирована системой. Затем рука перемещает ее над центром скважины и удерживает вертикально на месте, в то время как другие машины распознают рисунок резьбы и вращают трубу, чтобы соединить ее с нужным уровнем крутящего момента. Затем в работу вступает другое приложение, которое опускает бурильную колонну на забой и возобновляет бурение в соответствии со спецификациями ExxonMobil.

Фактически необходимое количество шагов намного больше, чем может выразить один многословный упрощенный абзац. ExxonMobil в настоящее время работает с Nabors, чтобы выяснить, приведет ли эта инновация к повышению производительности.

ExxonMobil в настоящее время работает с Nabors, чтобы выяснить, приведет ли эта инновация к повышению производительности.

Будущее автоматизации зависит от того, как клиенты оценивают производительность бурения.

Скорость является очевидным обязательным показателем производительности. Лучшее выполнение планов скважины также является целью, но ее гораздо сложнее измерить, как и влияние качества скважины на будущую добычу.

Целью автоматизации Occidental Petroleum является «сохранение знаний», сказал Джон Уиллис, вице-президент Occidental по бурению и заканчиванию скважин на суше и связыванию углерода, в своем основном докладе на недавней конференции IADC Advanced Rig Technology Conference (ART), посвященной буровой подрядчик IADC.

Уиллис имел в виду определение наиболее эффективного способа выполнения задачи в системе управления, чтобы бурильщик с более низкой квалификацией мог работать на том же уровне, что и более высококвалифицированный бурильщик, полагаясь на автоматизацию для применения извлеченных уроков при бурении. ну быстрее и лучше.

ну быстрее и лучше.

Пока, сказал он, они не нашли систему, отвечающую этому стандарту.

Роботы лучше?

R801 является признаком значительного прогресса на пути к полностью автоматизированному бурению, но еще далек от конечной точки.

Автоматизация проникла в критически важные функции бурения, от кривых бурения до минимизации прилипания/проскальзывания и спотыканий при соединении труб.

Промышленность шла к этому более десяти лет. Работа над роботом для буровой площадки Nabors началась в 2008 году, когда Equinor первоначально финансировала норвежский стартап Robotic Drilling Systems AS. Компания Nabors приобрела его в 2017 году после того, как оборудование было оценено на испытательном стенде в Норвегии.

Основатель компании Ларс Раунхольт описал цель как «целостную систему, в которой машины работают вместе». Поскольку датчики постоянно обновляют программу пространственного восприятия, «нам не нужно останавливаться и проверять, находится ли она в нужном месте».

«Робот и средства автоматизации могут идентифицировать то, что мы называем «нечетными объектами», например забойную компоновку, и получать ее при необходимости, — сказал Джош Прайс, региональный менеджер Nabors в Западном Техасе, во время презентации на недавней встрече IADC Advanced. Комитет буровых технологий.

Робот, созданный подразделением Nabors Canrig, может расширить свои возможности, выбрав один из множества инструментов, в том числе тот, который может захватывать и вращать трубную трубу. Он также может обрабатывать обсадные трубы, открывая дверь для автоматизации заканчивания.

Автоматизированный робот-манипулятор труб является поразительным достижением, поскольку промышленность не спешит механизировать соединение труб. Эта работа по-прежнему в основном выполняется членами экипажа с использованием все более сложных инструментов. (Это не относится к морским буровым платформам, где бурильные трубы большего диаметра тяжелее и с ними сложнее обращаться; буровые площадки больше, что обеспечивает пространство, необходимое для традиционной механизированной обработки труб).

Спрос на механические системы перемещения труб для наземных буровых установок был небольшим, потому что «люди могут двигаться очень быстро», — сказал Пол Пастусек, советник по буровой механике ExxonMobil, выступая на заседании комитета ART.

Это было препятствием для автоматизации обработки труб на наземных буровых установках, поскольку для того, чтобы автоматизация взяла на себя управление, необходим механизированный процесс. Пастусек сказал, что стимул для механизации на берегу был низким, потому что «сделать это так быстро очень сложно».

Тем не менее, Первис из Nabors сказал, что автоматизированная система превзойдет статус-кво по двум критически важным параметрам, которые побудили генерального директора Nabors Энтони Петрелло одобрить разработку R801.

«Нам обязательно нужно было вывести людей из красной зоны. В этот момент он был полностью мотивирован и верил в способность автоматов и робототехники каждый раз стабильно обеспечивать максимальную производительность», — сказал Первис.

Две цели связаны вместе. Увод рабочих с пола буровой выведет людей из опасной зоны. А роботизированная скорость перемещения труб требует свободного от людей рабочего пространства. Мощная машина, запрограммированная на то, чтобы не причинять вреда людям, будет замедлена программным обеспечением, гарантирующим ее остановку перед тем, как ударить находящихся поблизости людей, которые склонны к непредсказуемым движениям.

Пока на буровой площадке нет людей, бригада, находившаяся там ранее, все еще будет работать на буровой, выполняя проверки, техническое обслуживание, ремонт и перемещение буровой установки.

Потребуется обучение, поскольку буровые установки становятся все более автоматизированными. В заявлении Nabors говорится, что автоматизация «предоставит возможности для переквалификации сотрудников Nabors и более широкой рабочей силы отрасли».

Эта автоматизированная буровая установка, разработанная Huisman, также предназначена для быстрого перемещения от скважины к скважине.

Источник: Хьюисман.

Меньше чем за минуту

Итак, как быстро автоматизированная буровая установка Nabors может соединить трубы? Короткий ответ: они не говорят. В пресс-релизе об испытании говорится: «В соответствии с практикой бурильщиков и операторов на испытательных площадках Nabors и ExxonMobil не планируют публиковать данные о производительности и результаты».

В описании робота на веб-сайте Nabors говорится, что время соединения труб — от накладок к накладкам — составляет менее 1 минуты. Он добавил квалификатор «на основе ранних исследований».

Оценки скорости соответствуют оценкам, сделанным компанией Huisman, которая построила наземную буровую установку с автоматизированным управлением трубами для Sirius Well Manufacturing Services, совместного предприятия Shell и China National Petroleum Co.

Huisman сообщила, что автоматизированная система спуска буровой установки может работать с обсадной трубой со скоростью 1800 футов/ч после того, как оператор нажмет кнопку пуска, основываясь на данных о производительности испытательной скважины на верфи компании в Нидерландах, сказал Артур де Мул, менеджер по модульным буровым установкам для Хьюисман (SPE 199597).

Nabors и ExxonMobil пошли еще дальше, используя R801 для бурения продуктивных скважин.

Первис сказал, что R801 бурит быстрее, чем высокопроизводительные буровые установки 5 лет назад. С тех пор бурение стало быстрее, поэтому в конечном итоге им нужно будет работать лучше. Но программа систематических испытаний не выглядит так, как будто она предназначена для установления рекордов скорости на раннем этапе.

При сравнении автоматизированного бурения с традиционными бригадами полезно вспомнить басню о черепахе и зайце, где постоянное усилие побеждало более быстрого бегуна.

Когда объявляются однодневные рекорды бурения, производительность буровой установки на следующий день не упоминается. Скорее всего, они не такие быстрые, судя по данным о времени соединения, собранным программами мониторинга. Они отмечают, что скорость работы варьируется от бригады к бригаде и изо дня в день для каждой бригады.

Бурильщики за пультом управления испытывают иную форму давления на производительность — растущее число рутинных операций, требуемых клиентами для оценки наилучшего способа управления бурением. В любом случае, рабочим трудно последовательно выполнять определенные процедуры в течение долгих смен, день за днем.

В любом случае, рабочим трудно последовательно выполнять определенные процедуры в течение долгих смен, день за днем.

«В результатах работы есть переменная, связанная с человеческим фактором», — сказал Первис. С помощью автоматизации «мы можем довести нашу установку до лучшего в своем классе уровня и почти гарантировать эту повторяемость».

При автоматизированном бурении человеческий фактор включает план бурения и системное программное обеспечение. Компании анализируют эффективность бурения по ходу работы и вносят изменения на основе своих наблюдений.

«Что касается программного обеспечения, мы тоже многому научились, — сказал Грувер. Он сказал, что они убрали некоторые «излишние разработки» в управляющем программном обеспечении, чтобы улучшить производительность.

Буровая установка будущего

Определение полностью автоматизированной буровой установки будет меняться со временем. То, что сейчас считается полностью автоматизированным, — это версия возможностей этого года. Буровые установки будущего будут меняться в зависимости от технического прогресса, развития нефтяного бизнеса и того, как решается список проблем автоматизации.

Буровые установки будущего будут меняться в зависимости от технического прогресса, развития нефтяного бизнеса и того, как решается список проблем автоматизации.

Первое место в списке занимают проприетарное программное обеспечение и оборудование для кодирования и соединений, которые усложняют создание автоматизированной системы с использованием компонентов от разных поставщиков. Функциональная совместимость необходима для создания аппаратного и программного обеспечения, которое можно интегрировать подобно компонентам персонального компьютера.

Сейчас это точно не так.

ExxonMobil работает с четырьмя компаниями, которые являются основными поставщиками систем автоматизации, и тремя другими крупными сервисными компаниями, которые поставляют ключевые компоненты, сказал Пастусек на заседании комитета ART. «С несколькими системами и несколькими пользователями оператор должен быть системным интегратором».

В своем программном выступлении на ART Уиллис описал проблемы, возникающие при попытке соединить оборудование, основанное на различных запатентованных разработках. «Когда мы пытаемся купить автоматизацию, ее действительно трудно получить, — сказал Уиллис. — Мы в значительной степени ограничены тем, что доступно у отдельных буровых подрядчиков. Очень сложно, если не невозможно, взять что-то от третьей стороны и добавить это в риг. И ни на одной из наших установок нет того, что сегодня мы бы назвали полной системой автоматизации», — сказал он.

«Когда мы пытаемся купить автоматизацию, ее действительно трудно получить, — сказал Уиллис. — Мы в значительной степени ограничены тем, что доступно у отдельных буровых подрядчиков. Очень сложно, если не невозможно, взять что-то от третьей стороны и добавить это в риг. И ни на одной из наших установок нет того, что сегодня мы бы назвали полной системой автоматизации», — сказал он.

Путаницу усугубляет то, что буровые установки оснащены различными комбинациями программного и аппаратного обеспечения. Все это означает, что для запуска и запуска системы автоматизации требуется время, прежде чем станет возможным начать обучение тому, как ее использовать наиболее эффективно. «На внедрение системы автоматизации уходит от 9 месяцев до года, — сказал Пастусек. К тому времени контракт на эту наземную буровую установку истек или скоро закончится, что приведет к потере времени, потраченного на решение проблемы.

Буровой подрядчик ответит, что этот новый подход к бурению требует новых условий контракта. Эти соглашения переосмыслят традиционные отношения с более долгосрочными контрактами, предусматривающими вознаграждение бурильщиков за инвестиции в буровые установки, которые сокращают количество дней, необходимых для бурения скважины, и улучшают качество скважины.

Эти соглашения переосмыслят традиционные отношения с более долгосрочными контрактами, предусматривающими вознаграждение бурильщиков за инвестиции в буровые установки, которые сокращают количество дней, необходимых для бурения скважины, и улучшают качество скважины.

Поощрение продуктивности оказалось более сложной проблемой для описания, чем для решения. Очевидно, что подневная оплата означает, что тем, кто работает быстрее, платят меньше, но после многих лет разговоров об этой проблеме не существует широко используемой системы оплаты, основанной на результатах, альтернативной подневным ставкам.

Интеллектуальные реакции

Буровые установки будущего должны быть спроектированы с учетом расширенного анализа цифровых данных, включая корректировки, основанные на анализе с использованием приложений, предоставленных клиентами.

«У нас есть определенные приложения, которые мы хотим применить на всех наших буровых установках, так что это действительно важно для нас, и это будет фактором при выборе нашей буровой установки в будущем», — сказал Уиллис.

Основываясь на своем анализе, ExxonMobil перечисляет 150 параметров, которые должны быть запрограммированы в буровых установках, работающих на компанию, включая все: от нагрузки на долото во время бурения до скорости начала бурения, сказал Пастусек.

Он с нетерпением ждет будущего, в котором системы смогут корректировать заданные значения на основе данных бурения, обнаруживающих неожиданные изменения. «Вместо того, чтобы программировать их заранее, мы позволим им быть адаптивными», — сказал Пастусек. Это то, что Грувер тоже хотел бы увидеть. «Есть еще одна возможность связать больше скважинных данных с наземной автоматизацией, которая станет следующей итерацией автоматизации», — сказал он.

Количество датчиков на буровых установках и буровом оборудовании продолжает расти, и такие поставщики, как Halliburton, работают над улучшением данных, собираемых во время бурения. Его инструменты измерения во время бурения (MWD) нового поколения будут выполнять внутрискважинную обработку собранных данных, позволяя вводить их непосредственно в автоматизированную систему управления.

В то время как объем и качество данных растут, количество, которое может быть доставлено в режиме реального времени на поверхность, как правило, ограничено тем, что может быть отправлено с помощью гидроимпульсов, которые доставляют ограниченный объем данных и работают только тогда, когда буровой раствор насосы включены.

Новая система MWD от Halliburton позволит ускорить загрузку при вытягивании бурильной колонны, но это далеко не реальное время. Самый быстрый способ доставки данных на поверхность — проводная труба, которая также может передавать энергию и команды обратно в скважину, но она используется нечасто.

«Мы слышали, что проводная труба — это святой Грааль с быстрой двусторонней связью. Реальность такова, что проводная труба существует уже более 15 лет», — сказал Пол Купер, менеджер по продукции Halliburton Sperry Drilling, во время интервью о новой системе MWD под названием iStar.

Сервисная компания занимается еще одним вариантом автоматизации — спуском в скважину. Компания Halliburton участвовала в испытаниях, в ходе которых данные, собранные и обработанные в скважине, используются роторной управляемой системой для корректировки курса.

Компания Halliburton участвовала в испытаниях, в ходе которых данные, собранные и обработанные в скважине, используются роторной управляемой системой для корректировки курса.

«Это происходит сегодня; они работают в Восточном полушарии в нескольких странах», — сказала Нейла Кадри Бебо, менеджер по стратегическому бизнесу Halliburton Sperry Drilling. Она сказала, что «было проведено 70 автоматических управляемых поворотов без участия человека».

Могут ли роботы заменить рабочих? Первая в мире автономная буровая установка пробурила первую скважину в Пермском бассейне

Nabors’ Pace-R801 — первая в мире полностью автоматизированная наземная буровая установка, которая недавно пробурила первую скважину для Exxon Mobil в Пермском бассейне в Западном Техасе.

NaborsНовая буровая установка, введенная в эксплуатацию хьюстонской компанией Nabors Industries, недавно завершила бурение первой скважины в Пермском бассейне на глубину почти 20 000 футов.

Это может показаться пустяком. Но в данном случае задача была выполнена без единого рабочего на буровой.

Но в данном случае задача была выполнена без единого рабочего на буровой.

Nabors’ Pace-R801 — это первая в мире полностью автоматизированная наземная буровая установка, и ее внедрение в Западном Техасе знаменует собой веху в автоматизации нефтегазовой отрасли. Роботы, такие как робот-манипулятор, который поднимает и соединяет бурильные трубы на новой буровой установке, трансформируют отрасль, обещая сэкономить миллиарды долларов при дальнейшем сокращении рабочей силы, которая за последние годы сократила десятки тысяч рабочих мест, особенно в нефтяной отрасли. рабочие.

По данным Rystad, норвежской исследовательской фирмы в области энергетики, по крайней мере каждую пятую операцию по бурению можно будет заменить автоматизацией в течение следующего десятилетия.

Роботы уже широко используются в морской добыче нефти и газа. Дистанционно управляемые подводные аппараты с пропеллерами и роботизированными руками бороздят океаны, осматривая и очищая оборудование. Четвероногие роботизированные «собаки» рыскают по морским платформам, считывая показания датчиков и следя за утечками метана. На суше производители сланца в Западном Техасе используют дроны для обнаружения утечек газа из скважин и трубопроводов.

На суше производители сланца в Западном Техасе используют дроны для обнаружения утечек газа из скважин и трубопроводов.

«Это направление, в котором движется и должна двигаться отрасль, — сказал Трэвис Первис, старший вице-президент Nabors по глобальному бурению. «Эта роботизированная технология действительно меняет правила игры. В течение следующих пяти-десяти лет будет очень интересно наблюдать за инновациями, которые происходят вокруг этого».

Автономная буровая установка Nabors является еще одним свидетельством технологической трансформации — в одних прогресс, в других — прорыв, — которая произошла во многих отраслях, включая сельское хозяйство, производство и банковское дело. Крупная нефть, которая всегда полагалась на новые технологии для извлечения большего количества ископаемого топлива из земли, является последней, кто применил робототехнику и автоматизацию.

Глобальная пандемия ускорила внедрение робототехники и автоматизации, заявил генеральный директор Baker Hughes Лоренцо Симонелли. Пандемия наложила требования социального дистанцирования и финансовое давление, что вынудило нефтяные компании обратиться к технологиям, чтобы обеспечить безопасность сотрудников и сократить расходы.

Пандемия наложила требования социального дистанцирования и финансовое давление, что вынудило нефтяные компании обратиться к технологиям, чтобы обеспечить безопасность сотрудников и сократить расходы.

Многие буровые установки и платформы в Западном Техасе уже управляются дистанционно из центрального офиса в Хьюстоне. По данным хьюстонской нефтесервисной компании, более 90 процентов скважин Baker Hughes бурятся с использованием дистанционных технологий, по сравнению с примерно 60 процентами два года назад.

«Цифровые технологии позволяют вам приступить к удаленным операциям, чтобы мы могли выполнять те же действия, которые ранее требовали присутствия людей на местах из центра», — сказал Симонелли в октябрьском интервью. «Наши клиенты начали его принимать, но когда мы столкнулись с пандемией, вы внезапно потеряли возможность перемещать людей так же легко и свободно».

Больше безопасности, меньше рабочих Nabors, крупнейший в мире подрядчик по наземному бурению с 10 000 сотрудников, около пяти лет назад начал разработку технологии автономной буровой установки для повышения эффективности и безопасности бурения. В 2017 году Nabors приобрела компанию Robotic Drilling Systems, занимающуюся роботизированным бурением.

В 2017 году Nabors приобрела компанию Robotic Drilling Systems, занимающуюся роботизированным бурением.

Pace-R801, построенный в Хьюстоне, использует комбинацию роботизированного оборудования и автоматизированного программного обеспечения для бурения скважины. Синий роботизированный манипулятор, называемый трубоукладчиком, поднимает буровую трубу горизонтально вверх по буровой установке, вращает и поворачивает ее вертикально и закручивает на место. Другой робот «грубая шея» на полу буровой соединяет бурильные трубы и стягивает их вместе.

Первис сказал, что автономная буровая установка Nabors направлена на то, чтобы сделать бурение более безопасным, убрав рабочих с пола буровой, где сочетание скользкой грязи и тяжелого оборудования может привести к травмам и смерти.

Хотя у Pace-R801 нет рабочих на полу буровой, Пурвис сказал, что для работы автономной буровой установки по-прежнему требуются люди, в том числе менеджер по бурению, инженеры по управлению и обслуживающий персонал. На автономной буровой занято пять или шесть рабочих, примерно столько же, сколько и на традиционных буровых установках Nabors, хотя некоторые из этих рабочих мест требуют более высокого уровня образования и подготовки.

На автономной буровой занято пять или шесть рабочих, примерно столько же, сколько и на традиционных буровых установках Nabors, хотя некоторые из этих рабочих мест требуют более высокого уровня образования и подготовки.

Однако распространение роботов вызвало опасения по поводу будущего рабочих на буровых установках. По оценкам Rystad, роботизированные буровые системы могут сократить время, необходимое для бурения скважины, на целых 40 процентов. Повышение эффективности означает, что нефтяным компаниям потребуется меньше буровых установок для бурения скважин и, следовательно, меньше рабочих.

По данным Rystad, к 2030 году число рабочих на буровых установках в США может сократиться на 30 процентов, или на 140 000 человек, что сэкономит американским производителям нефти более 7 миллиардов долларов на заработной плате.

«Потребуется время, чтобы заменить весь парк буровых установок», — сказал Аудун Мартинсен, руководитель отдела исследований в области энергетических услуг Rystad. «Поскольку эти буровые установки еще должны быть проверены, мы не ожидаем, что эта технология действительно начнет развиваться ближе к 2030 году».

«Поскольку эти буровые установки еще должны быть проверены, мы не ожидаем, что эта технология действительно начнет развиваться ближе к 2030 году».

Становимся меньше

Революция роботов в нефтяной промышленности может усугубить потерю рабочих мест после недавних нефтяных кризисов.

Техас потерял 60 000 буровых и добывающих рабочих во время пандемии в прошлом году после того, как количество буровых установок в Техасе упало более чем на 60 процентов до рекордно низкого уровня в 100. Штат восстановил 25,900, или 43 процента, рабочих мест, потерянных из-за того, что вакцины против коронавируса подняли экономику.

В штате работает около 183 000 рабочих, занимающихся бурением и добычей нефти, что примерно на 17 процентов меньше, чем 220 000 человек до начала пандемии в январе 2020 года, и более чем на 35 процентов меньше 297 000 рабочих на пике занятости в декабре 2014 года.

Exxon Mobil, которая сократила свою глобальную рабочую силу на 15 процентов в прошлом году в ответ на вызванный пандемией нефтяной кризис, заключила контракт с Nabors на бурение трех горизонтальных скважин с использованием буровой установки Pace-R801.

Контракт на автономное бурение был частью ежегодного исследования и разработки способов повышения эксплуатационной безопасности и эффективности нефтяного гиганта Ирвинга. Крупная нефтяная компания из Техаса, которая с конца 1980-х годов дистанционно контролирует свои буровые установки, за последние два года значительно увеличила число удаленных установок.

Exxon заявила, что оценила дополнительные возможности для развертывания технологии автономного бурения, в том числе в глубоководной Гайане и на своей платформе Хеврон недалеко от Ньюфаундленда.

«Мы видим возможность переместить бригады с площадки буровой, что сделает буровые работы более безопасными», — заявила представитель Exxon Сара Нордин. «Эта технология также может сократить количество дней бурения, повысив эффективность и стабильность бурения».

Новые навыки

Роботизированный манипулятор Pace-R801 устраняет необходимость в рабочих на полу и кранах, которые на традиционных буровых установках перемещают, направляют, соединяют и загоняют бурильную трубу в скважину.

Любая попытка Покупателя передать или переуступить гарантии Поставщика другому лицу будет признана не имеющей силы, за исключением случаев, когда Поставщик сам предоставляет Покупателю предварительное письменное согласие на такую передачу.

Любая попытка Покупателя передать или переуступить гарантии Поставщика другому лицу будет признана не имеющей силы, за исключением случаев, когда Поставщик сам предоставляет Покупателю предварительное письменное согласие на такую передачу. д.;

д.; затраты Покупателя, например, на оплату труда, проживание, питание, командировки и прочие расходы, а также любые перевозки;

затраты Покупателя, например, на оплату труда, проживание, питание, командировки и прочие расходы, а также любые перевозки; Все ограничения ответственности Поставщика по данной Гарантии продолжают действовать, даже в случае несоответствия гарантий Поставщика их основной цели либо потери ими законной силы.

Все ограничения ответственности Поставщика по данной Гарантии продолжают действовать, даже в случае несоответствия гарантий Поставщика их основной цели либо потери ими законной силы.

Добавить комментарий