Регенерация масла: Регенерация масла

Регенерация отработанного моторного масла

С тех пор, когда фрау Бенц покупала бензин в аптеке, а ее муж смазывал двигатель первого автомобиля несколькими каплями масла, прошла целая вечность. Сейчас моторные и трансмиссионные масла готовятся миллионами тонн ежегодно. Задача состоит не в том, чтобы создавать какие-то новые масла и расширять их производство, а в том, что делать с тем, что стало ненужным.

Отработанные моторные и трансмиссионные масла являются одним из основных источников загрязнения окружающей среды. Объем их слива в почву и водоемы во много раз превышает аварийные сбросы и потери при добыче, транспортировании и переработке нефти. В связи с этим большое значение имеет сбор и полное или частичное восстановление качества отработанных масел с целью их повторного использования.

Обычно моторные и трансмиссионные масла содержат загущающие, противоокислительные, антикоррозийные и другие присадки, улучшающие их эксплуатационные свойства, а также растительные масла в качестве добавок. В процессе эксплуатации они постоянно соприкасаются с металлами, подвергаются воздействию воздуха, температуры и других факторов, вызывающих изменение свойств масла: разложение, окисление, полимеризация и конденсация, обугливание, разжижение горючим, обводнение и загрязнение посторонними веществами. Перечисленные факторы действуют в комплексе и взаимно усиливают друг друга, ухудшая качество масла в процессе его эксплуатации. Так, наличие воды способствует окислению масла, а также накоплению в нем биозагрязнений, формирующихся на границе «масло – вода». Механические примеси, в состав которых в большинстве случаев входят продукты коррозии, являются катализаторами окисления масел, в процессе которого образуются кислоты и различные смолисто-асфальтеновые соединения. Общее содержание нежелательных примесей может составлять до 30% в зависимости от срока и условий эксплуатации масел. Содержащие их масла не способны удовлетворять предъявляемым к ним требованиям, должны быть заменены свежими маслами и утилизированы.

В процессе эксплуатации они постоянно соприкасаются с металлами, подвергаются воздействию воздуха, температуры и других факторов, вызывающих изменение свойств масла: разложение, окисление, полимеризация и конденсация, обугливание, разжижение горючим, обводнение и загрязнение посторонними веществами. Перечисленные факторы действуют в комплексе и взаимно усиливают друг друга, ухудшая качество масла в процессе его эксплуатации. Так, наличие воды способствует окислению масла, а также накоплению в нем биозагрязнений, формирующихся на границе «масло – вода». Механические примеси, в состав которых в большинстве случаев входят продукты коррозии, являются катализаторами окисления масел, в процессе которого образуются кислоты и различные смолисто-асфальтеновые соединения. Общее содержание нежелательных примесей может составлять до 30% в зависимости от срока и условий эксплуатации масел. Содержащие их масла не способны удовлетворять предъявляемым к ним требованиям, должны быть заменены свежими маслами и утилизированы.

Утилизация отработанных масел – дорогостоящая и не очень прибыльная операция, поэтому многие ею пренебрегают. Обычно стараются найти самые дешевые способы утилизации, но они не всегда оказываются безопасными и официально разрешенными. К ним, например, относятся захоронения в морях или под слоем плодородной почвы. Кстати, последнее и вовсе не является правильным: 1 л отработанного масла способен отравить несколько тысяч литров грунтовых вод, которые затем попадают в реки.

Не всегда помогает решить задачу утилизации и сжигание масел в самодельных печах («отработку» можно использовать в виде топлива только в специальных котлах). Поэтому с каждым годом ситуация с возрастающими объемами отработанных масел, подлежащих утилизации, все больше приобретает статус проблемы государственной и глобальной по масштабам.

Регенерация «отработки» сегодня – единственный способ законной утилизации и переработки отработанных масел различного назначения. Руководители СТО и сервисных предприятий не всегда задумываются над серьезностью проблемы правильного и легального уничтожения отработанного масла.

Регенерация отработанного масла во всем мире является одним из эффективных методов переработки отслужившего масла. Регенерация «отработки» значительно повышает цену на вторичное сырье и, конечно же, намного улучшит его качество. Процесс позволяет получить масло с высоким потенциалом, которое можно вторично использовать в техническом оборудовании. Благодаря регенерации получают масла, которые могут использоваться как трансформаторные, гидравлические или редукторные. Переработка различного вида «отработок» в сертифицированных центрах (или на сертифицированном оборудовании) помогает сохранить чистоту окружающей среды и получить рентабельный вторичный продукт. Регенерация отработанного масла не требует особых навыков и умений, но польза, которую она приносит, поистине огромна. Спрос на вторичный продукт на мировом рынке достаточно велик, ведь стоимость очищенной отработки на 60% ниже стоимости свежего масла, а потенциал совершенно не уступает новой продукции.

Сегодня одним из популярнейших способов утилизации является перепродажа загрязненного масла специализированным компаниям, перерабатывающим его в печное топливо или проводящим полную утилизацию. Конечно, половина его сжигается в специальных печах, но другая половина чаще всего используется не по назначению, попросту отравляя окружающую среду. Намного безопасней и выгодней приобрести специальное оборудование для глубокой очистки и продавать уже переработанное масло или использовать его для собственных нужд. Такой продукт, в свою очередь, выгоден и покупателю, ведь, как уже сказано, очищенная отработка в несколько раз дешевле, чем новое масло, а функции выполняет те же самые.

Конечно, половина его сжигается в специальных печах, но другая половина чаще всего используется не по назначению, попросту отравляя окружающую среду. Намного безопасней и выгодней приобрести специальное оборудование для глубокой очистки и продавать уже переработанное масло или использовать его для собственных нужд. Такой продукт, в свою очередь, выгоден и покупателю, ведь, как уже сказано, очищенная отработка в несколько раз дешевле, чем новое масло, а функции выполняет те же самые.

Регенерация «отработки» может значительно увеличить прибыль компании, занятой переработкой отходов, или стать ее единственным заработком. Главное – выполнять очистку в соответствии с действующими нормами и приобретать исключительно качественное специализированное оборудование. Первоначальные вложения на закупку оборудования окупятся достаточно быстро, ведь на выходе загрязненный продукт «магическим» образом превращается в светло-желтое безопасное и полезное сырье, которое можно вновь использовать в производстве. Не стоит забывать и о том, что регенерированная «отработка» не отравляет окружающую среду, если химический состав отработанного масла заведомо не содержал опасных для человека и природы примесей.

Не стоит забывать и о том, что регенерированная «отработка» не отравляет окружающую среду, если химический состав отработанного масла заведомо не содержал опасных для человека и природы примесей.

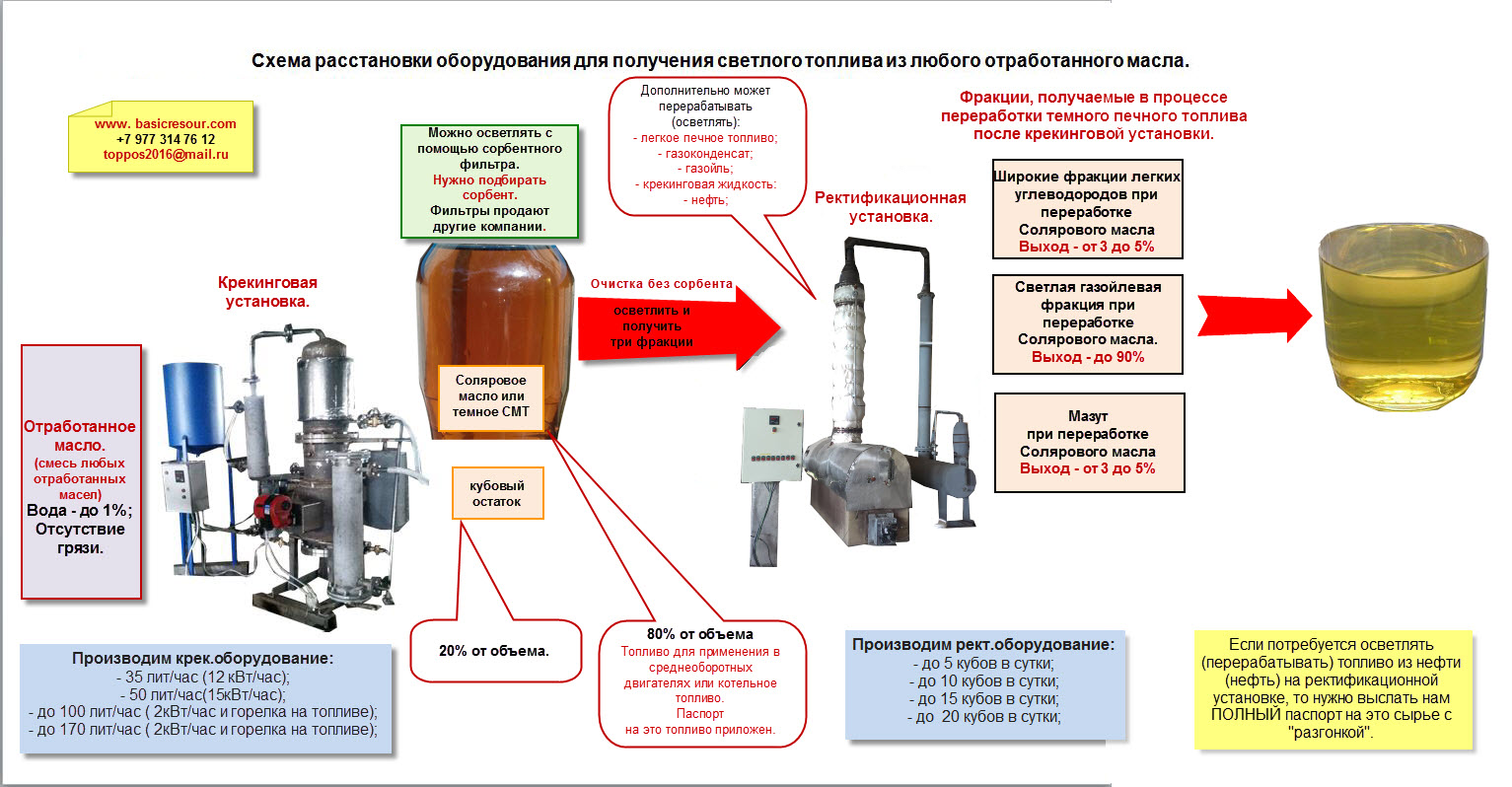

На практике существует несколько технологий переработки старых масел. Так, благодаря специальному оборудованию утилизация отработанного масла по технологии, разработанной ООО «Экотекс», становится не только максимально безопасной, но и достаточно прибыльной, на выходе к тому же получается хороший вторичный продукт, который можно использовать с такой же эффективностью, как и свежее топливо.

Утилизация отработанного масла производится путем воздействия коагулята оксихлорид алюминия. В результате коагуляции нефтепродуктов и других загрязнителей образуется водонепроницаемый осадок. Образовавшийся твердый осадок (пульпа) по мере накопления выгружается из емкости для обезвреживания и переработки в гидрофобный порошок, обладающий высокими силикатными свойствами, который можно использовать в строительстве при изготовлении гидрозащитных оснований, площадок, при строительстве хранилищ, отстойников, обсыпок дорог и др.

Такая утилизация отработанного масла имеет ряд достоинств. Во-первых, затраты на переработку отходов частично компенсируются за счет экономии свежего масла путем замены его вторичным. Во-вторых, это не загрязняет окружающую среду и отвечает всем необходимым государственным и международным нормам.

Конечно, переработке поддаются не все виды отработанного масла. Если масло сильно загрязнено механическими частицами (со значительной частью воды, песка и других примесей) или имеет сложный химический состав, который делает переработку невозможной, утилизировать отработанное масло можно другим способом, например, используя его в качестве топлива для обогрева помещений. «Отработка» ничем не хуже газа или дизельного топлива, а ее стоимость в несколько раз ниже. Именно по этой причине не только в автосервисах и на СТО, но и во многих домах устанавливаются печи и отопительные котлы, работающие на отработанном масле.

Отопительные системы на отработанном масле работают по двум основным схемам. В первом случае сгорающее масло нагревает воздух, который подается в служебные или жилые помещения достаточно мощными вентиляторами. При всей простоте конструкции и ее реализации такая система может иметь один недостаток: в воздух могут попадать запахи сожженного масла. Вторая система предполагает нагрев воды или иного жидкого теплоносителя, который циркулирует в замкнутом контуре отопления. Этот путь, конечно же, более сложный в реализации, но и более комфортабельный. Он, например, позволяет раздельное регулирование температуры в различных помещениях или рабочих зонах.

В первом случае сгорающее масло нагревает воздух, который подается в служебные или жилые помещения достаточно мощными вентиляторами. При всей простоте конструкции и ее реализации такая система может иметь один недостаток: в воздух могут попадать запахи сожженного масла. Вторая система предполагает нагрев воды или иного жидкого теплоносителя, который циркулирует в замкнутом контуре отопления. Этот путь, конечно же, более сложный в реализации, но и более комфортабельный. Он, например, позволяет раздельное регулирование температуры в различных помещениях или рабочих зонах.

Так стоит ли заново «изобретать велосипед», если можно приобрести стационарную установку для регенерации или применения масла в системах отопления или обратиться в лицензированную компанию по переработке? От выбора любого из этих решений выиграют все: и владельцы сервисов, и вторичные покупатели, и, конечно же, экология.

Одним из важнейших звеньев в цепи сбора, переработки и реализации регенерированных масел является централизация первого этапа процесса, т. е. сбора. И здесь большую роль могут играть сетевые комплексы экспресс-замены масел и масляных фильтров.

е. сбора. И здесь большую роль могут играть сетевые комплексы экспресс-замены масел и масляных фильтров.

В 2001 г. Правительство Москвы приняло документ под названием «Целевая программа по улучшению экологической обстановки в городе Москве». Важная часть этой программы посвящена созданию разветвленных сетей постов по сбору отработанных моторных масел. На основе этой программы несколько московских компаний занялись организацией сетей по экспресс-замене моторных и трансмиссионных масел и формированием на этой базе системы их централизованной сборки, утилизации и передачи на переработку.

В Москве уже достаточно долгое время функционирует сеть «Автоняня», которая имеет несколько пунктов по оказанию такой услуги. Кроме нее, есть еще несколько сетей («Одолень» и «Автосервис 01»), и принадлежащих нефтеперерабатывающим компаниям, и пунктов, работающих с ними на основе франчайзинга. Такие пункты оснащаются оборудованием для отбора и хранения «отработки» и системами централизованной подачи масла к автомобилям, в том числе из бочек объемом 200 л. Как правило, такие сети имеют договоры со специализированными экологическими компаниями по сбору и переработке промышленных отходов на коммерческой основе. Функционирование сетей по экспресс-замене масла достаточно выгодны для маслопроизводителей. Крупным сетям масло поставляется в промышленной таре, что сокращает расходы на его производство и расфасовку, и по специальным ценам. Пункты становятся неплохой рекламой для нефтеперерабатывающих компаний и источником формирования стабильных клиентских баз. Кроме того, они позволяют оптимизировать процесс сбора и доставки «отработки», так как некоторые сервисные сети имеют собственный транспорт для централизованного сбора и транспортировки отходов.

Как правило, такие сети имеют договоры со специализированными экологическими компаниями по сбору и переработке промышленных отходов на коммерческой основе. Функционирование сетей по экспресс-замене масла достаточно выгодны для маслопроизводителей. Крупным сетям масло поставляется в промышленной таре, что сокращает расходы на его производство и расфасовку, и по специальным ценам. Пункты становятся неплохой рекламой для нефтеперерабатывающих компаний и источником формирования стабильных клиентских баз. Кроме того, они позволяют оптимизировать процесс сбора и доставки «отработки», так как некоторые сервисные сети имеют собственный транспорт для централизованного сбора и транспортировки отходов.

Сама по себе процедура экспресс-замены масла занимает буквально несколько минут и большого дохода не приносит. Поэтому пункты обслуживания автомобилистов давно поняли целесообразность оказания и других услуг: контроль и регулировка схода-развала, замена ламп, свечей, тормозных колодок, замена топливных и воздушных фильтров, аккумуляторов. Тем самым они в какой-то степени являются многопрофильными пунктами сбора и накопления достаточно широкой гаммы расходных материалов, подлежащих обмену, сдаче и утилизации.

Тем самым они в какой-то степени являются многопрофильными пунктами сбора и накопления достаточно широкой гаммы расходных материалов, подлежащих обмену, сдаче и утилизации.

Наличие таких сборников позволяет централизованно и компактно накапливать отходы, предотвращая загрязнение окружающей среды.

Многие уже научились считать свои деньги, однако не научились бережливо относиться к здоровью других людей. Кто-то по-прежнему предпочитает потихоньку сбрасывать фильтры в контейнер твердо-бытовых отходов, оставлять их в ближайшем овраге или закапывать на территории предприятия. Так стоит ли удивляться, если при бурении водяных скважин на даче в Подмосковье вы обнаружите водомасляную эмульсию вместо воды? Период естественного распада современных моторных масел может достигать 100 лет. Аналогичная ситуация и с масляными фильтрами: они постоянно находятся в масле: внутри каждого фильтра содержится от 20 до 70 г масла, которое «заперто» четырьмя клапанами. Сколько лет понадобится масляному фильтру, чтобы сгнить, – можно только догадываться.

Получается, что не менее значимым в цепи переработки маслосодержащих отходов является рециклинг масляных фильтров. Более половины (до 60%) от общего количества ежегодно продаваемых автомобильных фильтров приходится именно на масляные. По приблизительным оценкам, только в одной Москве за год набирается более 1 тыс. т (несколько миллионов единиц) подлежащих утилизации масляных фильтров.

В сфере утилизации отработанных автомобильных масляных фильтров на территории РФ существуют несколько организаций, работа которых основана на технологии выжигания фильтров с последующим брикетированием или использованием металлических корпусов. При этом качество металла в процессе очистки значительно ухудшается, а при большой потребности в энергоресурсах бессмысленно выжигается отработанное автомобильное масло и резина.

Дополнительные сложности создает тот факт, что фильтры обычно сдаются нерегулярно. Большинство фильтров попадают на переработку в конце года, когда предприятиям требуется закрывать итоговые финансовые и экологические документы.

Самой крупной организацией среди утилизаторов масляных фильтров в Московском регионе является НТИЦ «Экосервис Прим». Начиная с 2000 г., когда организация переработала 27 т масляных фильтров, она постоянно увеличивала объемы переработки. В 2003 г. он уже составил около 100 т. Однако в ее работе есть ряд «но». Компания как основной утилизатор перерабатывает лишь около 10% общего количества выбрасываемых фильтров. Применяемая в НТИЦ технология утилизации вызывает значительные трудозатраты со стороны персонала. С точки зрения экологии применяемая технология не дает желаемых результатов.

Компания «Промотходы» предлагает альтернативу сжиганию фильтров. Речь идет о распилке и разборке фильтров в целях дальнейшего использования материалов. Для разборки корпусов фильтров используется шиномонтажный стенд и токарный станок. Но применение станочного оборудования не делает процесс менее трудоемким. Сначала фильтры приходится сортировать по размерам и типам конструкции (а это около сорока типоразмеров!). Затем каждый фильтр вручную помещается в станки.

Затем каждый фильтр вручную помещается в станки.

При разделке из фильтров выливается масло, оно сливается в специальную емкость, затем отбирается насосом и отправляется на сжигание или на смазывание бетонных форм (заливки) в ЖБИ.

Бумажные фильтрующие элементы сжигаются. Топливо при этом получается очень грязным, образуется много шлака, следовательно, приходится часто чистить колосники, однако получаемая энергия применяется для отопления всего подмосковного поселка Лыткарино. Металлические корпуса фильтров сдаются в металлолом. Такая технология разборки фильтров позволяет свести отходы производства к минимуму: большинство материалов подлежит не уничтожению, а переработке и вторичному использованию.

Из числа производителей автомобильных масляных фильтров фирма «Колан» первой решает вопрос утилизации своей продукции, непригодной для дальнейшего использования, еще на стадии производства. Аналоги раздельной утилизации отработанных масляных фильтров «Колан» отсутствуют. ООО ННТП «Колан» и ОАО «ГАЗ» разработали совместный рабочий проект и приняли решение о совместной работе. Ведется регулярная работа по организации сбора и транспортировки отработанных масляных фильтров «Колан» в Москву. Заключены договоры на поставку отработанных масляных фильтров перерабатывающим компаниям, а линия по их переработке введена в эксплуатацию в соответствии со всеми нормативными документами.

Ведется регулярная работа по организации сбора и транспортировки отработанных масляных фильтров «Колан» в Москву. Заключены договоры на поставку отработанных масляных фильтров перерабатывающим компаниям, а линия по их переработке введена в эксплуатацию в соответствии со всеми нормативными документами.

Можно ли вообще избежать такой процедуры, как утилизация стальных корпусов? Оказывается, можно, если выпускать фильтры со сменным фильтрующим элементом – картриджем. Первой такую систему, получившую название Energetic, несколько лет назад разработала и предложила на рынке немецкая фирма Hengst. Особенность системы – использование фланца из специального легкого и прочного пластика, который легче металла, не меняет физических параметров при изменении температуры и взаимодействии с агрессивными средами. Это повышает качество фильтрации масла, обеспечивает чистоту в сервисе и значительные преимущества с точки зрения экологии.

В настоящее время масляные фильтры по этой технологии выпускаются многими компаниями, но фильтры со сменным картриджем при установке на отечественные автомобили требуют дополнительного переходника. Такая система получается достаточно дорогой при относительно небольшой стоимости российских автомобилей.

Такая система получается достаточно дорогой при относительно небольшой стоимости российских автомобилей.

Российское законодательство предусматривает плату за природопользование и негативное воздействие на окружающую среду. Экологическая плата взимается за выбросы в атмосферу и за образование и размещение отходов. Механизмы платности и нормативы плат определяют соответствующие постановления правительства. Этим занимается экологическое право, опирающееся, как на трех китов, на закон «Об охране окружающей среды», закон «Об охране атмосферного воздуха» и закон «Об отходах производства и потребления».

Чтобы получить разрешение на свою деятельность, любой сервис должен иметь проекты выбросов в атмосферу и размещения отходов. При этом все стационарные и передвижные источники выбросов подлежат учету. На основании их инвентаризации определяется химический показатель выбросов, за который по определенной ставке взимается плата. Для автосервисов это резина, фильтры, масло, люминесцентные лампы, твердо-бытовые отходы и т. д. Каждая организация должна иметь договор на сдачу вредных отходов. В Москве необходимые документы готовит компания «Промотходы», затем они утверждаются территориальным органом. В каждом субъекте РФ есть подразделение Федеральной службы по экологическому, технологическому и атомному надзору (ФСЭТАН). Оно должно подтвердить тома образования отходов и выбросов для каждого предприятия. Если эти документы не утверждены, плата взимается в пятикратном размере. Контроль за экологической стороной деятельности сервисов осуществляется как органом исполнительной власти субъекта РФ, так и подразделением ФСЭТАН, которые имеют равные права проведения плановых проверок один раз в два года. Должен существовать график проверок, а контролеры должны за три дня оповестить сервис о своем визите. Они проверяют наличие документов и их соответствие. При обнаружении несоответствий выдается предписание о приостановке деятельности сервиса до восстановления нормального хода вещей. Бывает это крайне редко, в особо красноречивых случаях, чаще всего все решается в рабочем порядке.

д. Каждая организация должна иметь договор на сдачу вредных отходов. В Москве необходимые документы готовит компания «Промотходы», затем они утверждаются территориальным органом. В каждом субъекте РФ есть подразделение Федеральной службы по экологическому, технологическому и атомному надзору (ФСЭТАН). Оно должно подтвердить тома образования отходов и выбросов для каждого предприятия. Если эти документы не утверждены, плата взимается в пятикратном размере. Контроль за экологической стороной деятельности сервисов осуществляется как органом исполнительной власти субъекта РФ, так и подразделением ФСЭТАН, которые имеют равные права проведения плановых проверок один раз в два года. Должен существовать график проверок, а контролеры должны за три дня оповестить сервис о своем визите. Они проверяют наличие документов и их соответствие. При обнаружении несоответствий выдается предписание о приостановке деятельности сервиса до восстановления нормального хода вещей. Бывает это крайне редко, в особо красноречивых случаях, чаще всего все решается в рабочем порядке. Неплановые проверки могут проводиться, если выявлены серьезные нарушения. Максимальный штраф составляет 25-кратный размер от норматива. Он может быть наложен, например, за несанкционированное размещение отходов.

Неплановые проверки могут проводиться, если выявлены серьезные нарушения. Максимальный штраф составляет 25-кратный размер от норматива. Он может быть наложен, например, за несанкционированное размещение отходов.

Любой сервис обязан иметь проект размещение отходов и лимит на их размещения, который действует в течение пяти лет. На его основании предприятие получает разрешение – главный документ, который определяет объемы отходов и лимиты. Отходы должны складироваться на территории сервиса соответствующим образом, не допускающим превышение предельного наполнения. Полный контейнер необходимо вывезти и получить от утилизатора соответствующие документы о сдаче отходов.

Допускается расхождение с нормами в пределах 30%. Если объем превысил 130% от нормы, может быть наложен штраф. При составлении проекта обязательно должны учитываться перспективы развития сервиса или СТО. Если их руководители уверены, что объемы увеличатся, необходимо заранее закладывать в проект такую возможность.

К сожалению, российское законодательство в сфере контроля за утилизацией вредных отходов оставляет желать лучшего, так что надежнее и правильнее все же самим учиться грамотно обращаться с отходами, накапливать и перерабатывать их. А жесткий контроль и высокие штрафы за несоблюдение правил могут помочь, но вряд ли станут панацеей в решении этого важного для всех нас вопроса без «поддержки снизу».

А жесткий контроль и высокие штрафы за несоблюдение правил могут помочь, но вряд ли станут панацеей в решении этого важного для всех нас вопроса без «поддержки снизу».

Регенерация масел

Регенерация представляет собой весьма привлекательный способ утилизации смазочных материалов. Ведь наряду с возможностью целесообразно использовать весьма ценное сырье и внести свой вклад в экономию исчерпывающихся нефтяных ресурсов проявляется забота и об экологии. Но иногда в адрес некоторых маслопроизводящих компаний со стороны конкурентов звучат «намеки» (естественно, с определенным подтекстом) на то, что те используют продукты регенерации. А собственно, что в этом плохого? Насколько отличаются по показателям масла «первичные» и полученные с применением регенерированных материалов? Широко ли используются последние в производстве моторных масел?.. Ответы на многие подобные вопросы можно найти в данной статье.

Кратко о процессах

Во время работы в двигателе моторное масло контактирует с различными металлами, воздухом, разжижается топливом, подвергается воздействию высоких температур, в нем образуются кислоты, перекиси, смолистые соединения, накапливаются различные механические примеси и т. д., вследствие чего оно утрачивает свои первоначальные свойства. Для удаления нежелательных элементов (содержание которых в обработанном масле может составлять от 5 до 30%) и восстановления важных характеристик масла разработаны и применяются специальные операции по очистке, являющиеся составными звеньями процесса регенерации.

д., вследствие чего оно утрачивает свои первоначальные свойства. Для удаления нежелательных элементов (содержание которых в обработанном масле может составлять от 5 до 30%) и восстановления важных характеристик масла разработаны и применяются специальные операции по очистке, являющиеся составными звеньями процесса регенерации.

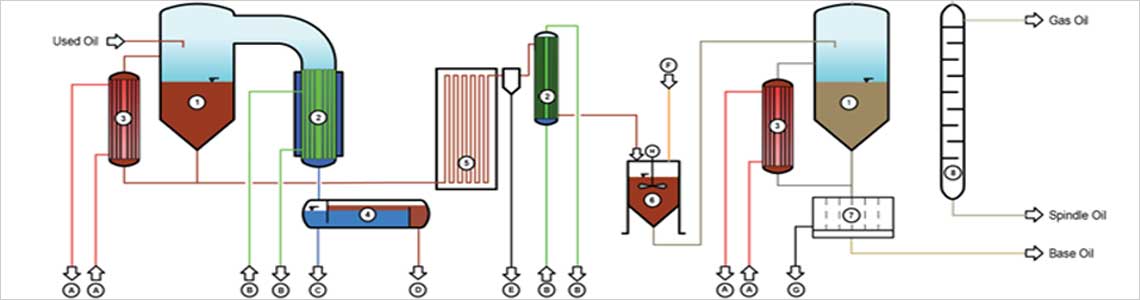

Регенерация — сложная, как правило, многостадийная процедура, которая может включать несколько видов очистки масел. Так, различают физические (отстойники, центрифуги, фильтры и т.д.), физико-химические (экстракция, адсорбция, коагуляция, прочее) и химические (сернокислотная, щелочная обработка, гидроочистка и другие) технологии. При этом определенные этапы могут совмещаться/вычитаться в процессе регенерации или выполняться в определенной последовательности. В зависимости от требуемого конечного результата, свойств исходного сырья и предполагаемого дальнейшего применения продуктов регенерации, отработавшее масло может подлежать полной или частичной очистке.

Останавливаться на подробном рассмотрении операций регенерации не станем. Да и вряд ли это будет интересно рядовому читателю. Заметим только, что физические методы позволяют очистить масло от твердых загрязнений и воды. Возможно также частичное удаление смолистых веществ (например, фильтрацией), легкокипящих фракций (разгонкой).

Да и вряд ли это будет интересно рядовому читателю. Заметим только, что физические методы позволяют очистить масло от твердых загрязнений и воды. Возможно также частичное удаление смолистых веществ (например, фильтрацией), легкокипящих фракций (разгонкой).

Химические методы основываются на взаимодействии реагентов и загрязнений: в результате химических реакций образовываются легко удаляемые из масла соединения. Применение некоторых видов химической очистки масел постепенно снижается ввиду ряда недостатков. Например, в результате сернокислотной очистки образовывается много экологически опасного и трудно утилизируемого кислого гудрона (до 50% масла теряется, переходя в кислый гудрон), а сама обработка не обеспечивает удаление из «отработки» полициклических ароматических углеводородов и токсичных соединений хлора. К тому же нельзя обрабатывать серной кислотой современные экологические смазочные материалы на растительной основе и на базе синтетических сложных эфиров, которые разлагаются под ее воздействием. Вдобавок, это приводит к увеличению выхода кислого гудрона. Если говорить о гидроочистке, то при хорошей эффективности и экологической безопасности она характеризуется большим расходом водорода.

Вдобавок, это приводит к увеличению выхода кислого гудрона. Если говорить о гидроочистке, то при хорошей эффективности и экологической безопасности она характеризуется большим расходом водорода.

Физико-химические методы обеспечивают приемлемый уровень очистки масел с возможностью их осветления и сочетают химические и физические способы. Например, коагуляция представляет собой укрупнение находящихся в масле частиц загрязнений специальными веществами (электролиты, поверхностно активными веществами и т.д.) с последующей центробежной очисткой масла, отстаиванием и фильтрованием.

Самих схем процесса регенерации и используемых методов обработки масел достаточно много. Естественно, каждый из способов имеет свои преимущества. Однако есть и недостатки. Поэтому часто проходит выборка и сочетание различных методов очистки, которые бы обеспечили получение требуемого уровня чистоты масла, были экономически целесообразными и экологически безопасными.

Как правило, сегодня, в зависимости от способа регенерации и показателей исходного материала, выход регенерированного масла составляет от 70 до 90%.

Рентабельность регенерации

Прежде чем приступить к рассмотрению экономической стороны регенерации, следует сказать, что она может проводиться с целью получения базовых масел («полная» очистка отработавших масел от компонентов присадок, продуктов окисления и т.д.), а также быть частичной (призвана очистить масла от основных нежелательных компонентов и отчасти восстановить эксплуатационные свойства продуктов — обычно применяется для регенерации индустриальных масел). К тому же продукты регенерации могут использоваться не по прямому назначению (в производстве моторных масел и применению в двигателе), а для других целей. Об этом будет рассказано в следующем разделе.

В данной статье мы рассматриваем именно полную регенерацию, т.е. переработку отработавших продуктов для получения базовых масел.

Несмотря на множество способов очистки отработавших масел, схемы, которая бы обеспечила получение регенерированных базовых масел, сравнимых по стоимости с полученными из первичного рафината, пока нет. При первичном изготовлении масляной основы в качестве сырья выступает мазут, из которого получают базовое масло. В дальнейшем оно подлежит обработке для удаления нежелательных компонентов (смол, кислот, соединений серы, азота и т.д.). При регенерации же базовым материалом является «отработка», содержащая, помимо остаточных компонентов присадок, множество элементов, накопившиеся в составе масла в результате его работы (сработавшиеся присадки, которые при переработке разлагаются и усложняют процесс перегонки, смолы, лаки, нагары, продукты неполного сгорания топлива, износа двигателя и т.д.). Для их удаления нужны более сложные процессы и углубленная обработка, нежели при «разгонке» мазута. Естественно, это усложняет технологию получения базового масла, предполагает применение многостадийных процессов очистки и разнообразных расходных материалов, использование сложного и дорогостоящего оборудования. Поэтому стоимость получения базового масла из «отработки» выше, чем из нефти. Это одна из существенных преград для вторичного использования отработавших продуктов.

При первичном изготовлении масляной основы в качестве сырья выступает мазут, из которого получают базовое масло. В дальнейшем оно подлежит обработке для удаления нежелательных компонентов (смол, кислот, соединений серы, азота и т.д.). При регенерации же базовым материалом является «отработка», содержащая, помимо остаточных компонентов присадок, множество элементов, накопившиеся в составе масла в результате его работы (сработавшиеся присадки, которые при переработке разлагаются и усложняют процесс перегонки, смолы, лаки, нагары, продукты неполного сгорания топлива, износа двигателя и т.д.). Для их удаления нужны более сложные процессы и углубленная обработка, нежели при «разгонке» мазута. Естественно, это усложняет технологию получения базового масла, предполагает применение многостадийных процессов очистки и разнообразных расходных материалов, использование сложного и дорогостоящего оборудования. Поэтому стоимость получения базового масла из «отработки» выше, чем из нефти. Это одна из существенных преград для вторичного использования отработавших продуктов. Подобных причин можно назвать еще несколько. Например, небезопасные для окружающей среды отходы регенерации, а также постепенно возрастающие со стороны автопроизводителей требования к моторным маслам.

Подобных причин можно назвать еще несколько. Например, небезопасные для окружающей среды отходы регенерации, а также постепенно возрастающие со стороны автопроизводителей требования к моторным маслам.

К тому же сегодня довольно сложно наладить правильную систему сбора отработавших масел, стабильную и своевременную их доставку на переработку. Для получения качественного продукта регенерации необходимо проводить селективный сбор «отработки» (по сортам), избегать образования смесей отработанных масел с другими нефтепродуктами, промывочными жидкостями и т.д.

Выходит, что утилизация смазывающих материалов путем их регенерации является делом нерентабельным и требует каких-то льгот и поддержки со стороны, например, государства. В принципе, при работе в промышленных масштабах оно так и есть. Зачастую регенерация отработавших смазочных материалов с целью получения базовых масел — это государственные программы, направленные на экономию нефтяных ресурсов и организацию правильной утилизации нефтепродуктов, а также забота об экологии (например, во избежание банального выливания отработавших продуктов в окружающую среду). Как было сказано ранее, регенерированные базовые масла дороже масляной основы из первичного сырья — мазута. И только благодаря тому, что регенерация проходит при государственной поддержке, это позволяет товарным моторным маслам из данной основы конкурировать с «первичными продуктами». А поскольку государство поддерживает регенерацию, вкладывает в это средства, оно заинтересовано в том, чтобы конечные продукты имели стабильный сектор сбыта. Поэтому регенерированные моторные масла в основном поставляются для нужд коммунального транспорта, т.е. используются в технике, находящейся в собственности государства.

Как было сказано ранее, регенерированные базовые масла дороже масляной основы из первичного сырья — мазута. И только благодаря тому, что регенерация проходит при государственной поддержке, это позволяет товарным моторным маслам из данной основы конкурировать с «первичными продуктами». А поскольку государство поддерживает регенерацию, вкладывает в это средства, оно заинтересовано в том, чтобы конечные продукты имели стабильный сектор сбыта. Поэтому регенерированные моторные масла в основном поставляются для нужд коммунального транспорта, т.е. используются в технике, находящейся в собственности государства.

Что касается перерабатывающих заводов, проводящих регенерацию масел для получения масляной основы, то они, как правило, или принадлежат государству полностью, или большей частью. Естественно, что на данных заводах действует всесторонний и тщательно налаженный контроль качества как получаемых для переработки продуктов, так и произведенных масел.

Таким образом, подытоживая данный подраздел, выделим основные его моменты:

- На изготовление моторных масел идет крайне мало регенерированной базы (как пример, смотрите врезку).

Большей частью используется «первичная» масляная основа.

Большей частью используется «первичная» масляная основа. - Регенерация «отработки» до получения базовых масел — процесс дорогостоящий и требующий серьезной поддержки. Зачастую проводят ее заводы, частично или полностью принадлежащие государству.

- Товарные моторные масла, изготовленные с применением регенерированных продуктов, преимущественно используются в государственном транспорте. Хотя они могут поставляться и на рынок.

Применение и качество продуктов регенерации

На сегодняшний день существует несколько путей использования регенерированных масел. В зависимости от метода регенерации можно получить продукты, которые могут найти применение в производстве моторных, трансмиссионных или гидравлических масел, пластичных смазок, смазочно-охлаждающих жидкостей (СОЖ). Причем преобладающая часть продуктов регенерации в основном идет на изготовление двух последних материалов (смазок и СОЖ), для которых качество основы не играет чрезвычайно важной роли и требования не настолько высоки, как, например, для моторных масел.

Для производства моторных масел используется высокоочищенная регенерированная база, по показателям практически идентичная масляной основе из первичного сырья. Как правило, регенерированные базовые масла несколько уступают «первичным» по термоокислительным свойствам, чистоте цвета, температуре вспышки. В то же время они могут обладать даже некоторыми преимуществами, как то: меньшее содержание механических примесей и воды, иметь более высокий индекс вязкости. Естественно, многие показатели зависят от схемы и глубины регенерации отработавших масел.

Введение в полученную регенерацией базу присадок дает весьма качественные товарные масла (не уступающие по многих показателям «обычным»), способные выдержать весь заложенный ресурс работы в двигателе. В некоторых случаях регенерированные базовые масла «разбавляются» на 2/3 маслянной основой «первинного» рафината (полученной первичной разгонкой из мазута), что еще больше сближает регенерированные масла и базовые масла, полученные традиционным способом. Регенерированные масла проходят все необходимые исследования, им присваиваются категории по классификациям. В том числе довольно высоких классов. Например, SJ по API (масла для бензиновых двигателей до 2001 года выпуска и старше). Но желательно не превышать рекомендуемые интервалы замены масла. Последнее может накопить больше продуктов окисления, станет более темным, чем аналогичный продукт из первичного сырья. При соблюдении периодичности замены регенерированные масла практически ничем не отличаются от обычных моторных масел, обладающих тем же уровнем эксплуатационных свойств.

Регенерированные масла проходят все необходимые исследования, им присваиваются категории по классификациям. В том числе довольно высоких классов. Например, SJ по API (масла для бензиновых двигателей до 2001 года выпуска и старше). Но желательно не превышать рекомендуемые интервалы замены масла. Последнее может накопить больше продуктов окисления, станет более темным, чем аналогичный продукт из первичного сырья. При соблюдении периодичности замены регенерированные масла практически ничем не отличаются от обычных моторных масел, обладающих тем же уровнем эксплуатационных свойств.

Поэтому регенерированные масла — это достаточно качественный продукт, к которому не стоит относиться предвзято и с иронией. И намеки в сторону некоторых, в том числе достаточно известных маслопроизводителей о возможном использовании ими регенерированных масел часто следует воспринимать не более как недобросовестное, нечестное ведение конкурентной борьбы. Зачастую делается это с целью подпортить «имя» производителя и предлагаемую им продукцию. Даже если кто-то и использует продукты регенерации, ничего в этом плохого нет. Ведь масла выходят свой ресурс, не выводят двигатель из строя, обладают необходимыми эксплуатационными свойствами, соответствуют требованиям классификаций…

Даже если кто-то и использует продукты регенерации, ничего в этом плохого нет. Ведь масла выходят свой ресурс, не выводят двигатель из строя, обладают необходимыми эксплуатационными свойствами, соответствуют требованиям классификаций…

При нашем автопарке, хоть и стремительно увеличивающемся и омолаживающемся, но все же имеющем еще достаточную долю «старенькой» техники, регенерированные масла нашли бы применение, а экологическая обстановка при налаженной системе сбора, безусловно, улучшилась бы. И несмотря на то, что сегодня немалая доля отработавших масел используется как топливо (например, для автосервисов широко пропагандируются установки для обогрева помещений, работающие на данных продуктах), а то и попросту сливается в почву (особенно в сельских районах, в небольших частных пунктах замены масел и обычными автовладельцами), безусловно, нашлись бы те, кто с удовольствием бы сдавал «отработку» в специально организованные пункты сбора для регенерации. Таким образом они не только внесли бы свой вклад в борьбу за чистоту окружающей среды, но и поспособствовали целесообразному использованию нефтепродуктов.

Подготовил Юрий Стороженко

За помощь в подготовке материала благодарим Марину Лукинюк (научно-консультационный центр «Дисма», www.disma.com.ua)

реальность и перспективы / GlobeCore

Сегодня наибольшая доля потребляемых смазочных материалов приходится на масла на нефтяной основе. Тенденция роста этого продукта требует новых и улучшенных существующих методов сбора, переработки и регенерации.

Одним из наиболее экономичных способов обращения с нефтяными ресурсами является регенерация отработанного масла непосредственно на месте. Поскольку старение масла оказывает большое влияние на срок службы смазочного масла. Также следует уделять больше внимания различным посторонним примесям, которые накапливаются в масле и значительно ухудшают его качество. Простые механические методы очистки позволяют решить эту проблему и сосредоточиться на повторном использовании смазочных масел по назначению. В большей степени это относится к трансформаторным, турбинным, индустриальным и гидравлическим маслам, в меньшей – к моторным. Хотя последние уверенно лидируют по объемам производства.

Хотя последние уверенно лидируют по объемам производства.

Современные методы очистки и регенерации отработанного масла можно разделить на: физические, химические и физико-химические методы обработки. На сегодняшний день наиболее применяемыми являются физические методы, к которым относятся седиментация, фильтрация, центрифугирование и вакуумная сушка. Физико-химические и химические методы более сложны, поэтому применяются только в случае сильного загрязнения или сильного старения масла.

Для обеспечения наилучшего результата очистки загрязненного масла его сбор должен осуществляться раздельно по сортам. Это позволяет снизить потенциальные отходы и получить на выходе продукт высокого качества.

Ежегодно в мире собирается около 15 миллионов тонн отработанных масел, при этом 70 – 90% этого сырья используется в качестве топлива. Во многих странах до сих пор нет централизованного сбора и утилизации, поэтому данные приведены приблизительные.

К числу наиболее распространенных способов утилизации отработанных масел относятся следующие:

- переработка или очистка от отдельных загрязнений с получением котельного топлива; вторичная обработка

- для получения основных компонентов;

- раздельная регенерация для получения продукта, пригодного для использования по назначению.

Возможность использования отработанного масла в качестве топлива была замечена из-за его высокой теплотворной способности. Например, теплота сгорания отработанного моторного масла составляет 45 МДж/кг, что выше теплоты сгорания мазута (40-42 МДж/кг).

Но использование отработанного масла в качестве топлива имеет определенные ограничения, связанные с экологическими проблемами. Эти проблемы не являются критическими, но требуют дополнительных затрат, что делает отработанные масла менее утилизируемыми в качестве топлива, чем очищенные от нефтепродуктов мазуты. В частности, утилизация отработанного масла в качестве «энергоносителя» требует наличия специальных помещений для хранения и смешивания отработанных масел, а также модификации существующих печей и специальных фильтров для решения проблемы возможного осадка. Печи и котлы требуют частой очистки и имеют пониженный тепловой КПД. Кроме того, сжигание отработанного масла может привести к выбросу вредных веществ в атмосферу, что требует особого контроля.

Но ситуация не такая безвыходная, как может показаться на первый взгляд. Например, в США есть хорошо отработанные технологии, которые перегоняют воду и легкие топливные фракции из отработанного масла с помощью нескольких методов регенерации. Конечный продукт, хотя и имеет низкую зольность, является высококачественным котельным топливом.

Регенерация отработанного масла

Основные трудности утилизации заключаются в сборе отработанных продуктов. Если на стадии сбора соблюдены все требования, то очистка отработанного масла производится путем адсорбции, гидроочистки, ультрафильтрации, выпаривания, экстракции и сернокислотной очистки. Сегодня большая часть отработанного масла обрабатывается серной кислотой.

Регенерация отработанного масла Если конечной целью переработки отработанного масла является получение масляных фракций, регенерация выполняет полное восстановление свойств отработанного масла до исходных значений. Вполне логично, что регенерированное масло можно использовать и дальше по прямому назначению. Преимущества регенерации очевидны: нет необходимости тратиться на покупку нового масла для замены и решаются экологические проблемы от вредных выбросов.

Преимущества регенерации очевидны: нет необходимости тратиться на покупку нового масла для замены и решаются экологические проблемы от вредных выбросов.

GlobeCore – один из ведущих производителей оборудования для регенерации трансформаторных, турбинных, индустриальных и других масел. Технологии GlobeCore основаны как на проверенных, так и на инновационных подходах, применяемых конструкторским отделом компании.

Установки регенерации отработанных масел имеют компактную конструкцию и мобильность, что позволяет перерабатывать отработанные масла на месте. Они эффективны энергоэффективны и не выделяют вредных веществ в окружающую среду.

Доверившись оборудованию GlobeCore, вы получите гарантированную прибыль, а также сохраните нашу планету для будущих поколений.

Регенерация трансформаторного масла | Ekofluid

- Процесс регенерации

- Регенерация на месте

- Технический

- Производительность

- Безопасность

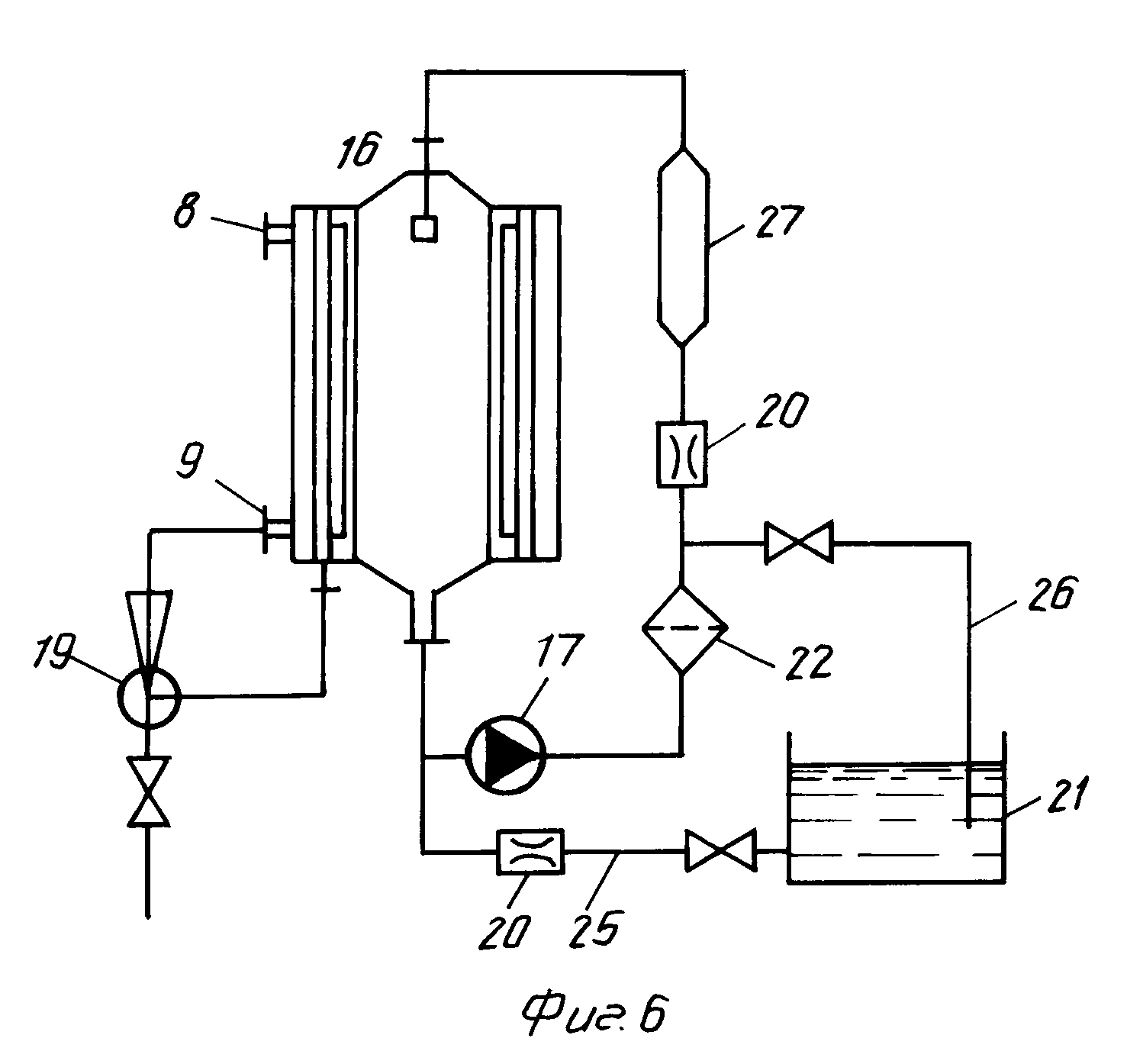

Процесс регенерации

Сегодня в большинстве энергетического оборудования используется трансформаторное масло из-за его диэлектрических свойств для охлаждения, изоляции и защиты активной части.

Трансформаторные масла представляют собой масла высокой степени очистки, состоящие в основном из смеси углеводородов. Со временем в масле начинают образовываться побочные продукты окисления. Увеличение количества побочных продуктов окисления приводит к увеличению кислотности (числа нейтрализации) и снижению межфазного натяжения масла. На этом этапе начинает образовываться шлам, а масло из-за старения теряет свои диэлектрические свойства. Для предотвращения дальнейшего ухудшения качества масла и возможного повреждения активной части трансформатора масло необходимо регенерировать. Оборудование для регенерации масла регенерирует масло поэтапно.

Трансформаторные масла представляют собой масла высокой степени очистки, состоящие в основном из смеси углеводородов. Со временем в масле начинают образовываться побочные продукты окисления. Увеличение количества побочных продуктов окисления приводит к увеличению кислотности (числа нейтрализации) и снижению межфазного натяжения масла. На этом этапе начинает образовываться шлам, а масло из-за старения теряет свои диэлектрические свойства. Для предотвращения дальнейшего ухудшения качества масла и возможного повреждения активной части трансформатора масло необходимо регенерировать. Оборудование для регенерации масла регенерирует масло поэтапно.- На входе в оборудование масло фильтруется через фильтр грубой очистки для предотвращения попадания каких-либо частиц в оборудование.

- Затем его нагревают до желаемой температуры, чтобы усилить эффект регенерации. После нагревания масло поступает в заднюю часть оборудования.

- Нефть прокачивается через заднюю часть, в которой размещены колонны с сорбентом.

Именно в этой секции масло очищается от примесей и побочных продуктов старения. Затем масло перекачивается через вакуумный предохранительный клапан в секцию дегазации, где оно обезвоживается и дегазируется. Затем обработанное масло перекачивается обратно в трансформатор выпускным насосом. Через определенное время сорбент в задней части оборудования достигает полного насыщения и уже не способен регенерировать масло.

Именно в этой секции масло очищается от примесей и побочных продуктов старения. Затем масло перекачивается через вакуумный предохранительный клапан в секцию дегазации, где оно обезвоживается и дегазируется. Затем обработанное масло перекачивается обратно в трансформатор выпускным насосом. Через определенное время сорбент в задней части оборудования достигает полного насыщения и уже не способен регенерировать масло. - Затем масло перекачивается через вакуумный предохранительный клапан в секцию дегазации, где оно обезвоживается и дегазируется. Затем обработанное масло перекачивается обратно в трансформатор выпускным насосом. Через определенное время сорбент в задней части оборудования достигает полного насыщения и уже не способен регенерировать масло.

- На этом этапе сорбент необходимо повторно активировать (восстановить в исходное состояние), чтобы снова можно было регенерировать масло. Стадия реактивации начинается со слива из колонн задней секции насыщенного масла.

- Затем путем избирательного использования нагревательных элементов на верхних частях отдельных колонн инициируется процесс реактивации. В ходе процесса из сорбента удаляются примеси, что восстанавливает его до исходного состояния.

- Весь этот процесс можно повторять много раз, пока сорбент не начнет терять свои свойства и его не потребуется заменить.

Перед началом процесса регенерации ответственный сотрудник всегда проводит осмотр на месте, чтобы убедиться в доступности трансформатора и возможности подключения к трансформатору оборудования для регенерации масла.

Необходимо проверить и измерить ряд ключевых факторов, таких как наличие местного источника питания, размеры фланцев для соединения, расстояния от трансформатора и до него, обратные клапаны под расширителем и любые другие факторы, которые могут сыграть роль в последующей регенерации масла услуга.

После успешной выездной проверки устанавливаются точные сроки подключения и отключения оборудования. В день подключения к трансформатору оборудование для регенерации масла доставляется на площадку и подключается к трансформатору. Процесс подключения занимает несколько часов, чтобы обеспечить полное соблюдение всех требований безопасности. После успешного подключения начинается процесс регенерации масла. Регенерация масла длится от нескольких дней до нескольких недель в зависимости от загрязнения масла, но в основном от общего количества масла внутри трансформатора. После того, как качество масла внутри трансформатора было определено нашими сотрудниками как удовлетворительное, начинается последняя фаза процесса регенерации. На последнем этапе масло ингибируется, чтобы улучшить его антивозрастные свойства. Затем масло проверяется в сертифицированной лаборатории, чтобы убедиться, что оно соответствует требованиям стандарта IEC 60422 для минеральных изоляционных масел, после чего оборудование отсоединяется от трансформатора и вывозится за пределы площадки.

После успешной выездной проверки устанавливаются точные сроки подключения и отключения оборудования. В день подключения к трансформатору оборудование для регенерации масла доставляется на площадку и подключается к трансформатору. Процесс подключения занимает несколько часов, чтобы обеспечить полное соблюдение всех требований безопасности. После успешного подключения начинается процесс регенерации масла. Регенерация масла длится от нескольких дней до нескольких недель в зависимости от загрязнения масла, но в основном от общего количества масла внутри трансформатора. После того, как качество масла внутри трансформатора было определено нашими сотрудниками как удовлетворительное, начинается последняя фаза процесса регенерации. На последнем этапе масло ингибируется, чтобы улучшить его антивозрастные свойства. Затем масло проверяется в сертифицированной лаборатории, чтобы убедиться, что оно соответствует требованиям стандарта IEC 60422 для минеральных изоляционных масел, после чего оборудование отсоединяется от трансформатора и вывозится за пределы площадки.

Все оборудование для регенерации трансформаторного масла, которым управляет Ekofluid, полностью автоматически управляется системой PLC и визуализируется системой SCADA. Стандартно все установки состоят из 9 или 18 модульных секций колонн, каждая из которых содержит около 1200 кг сорбента. Оборудование для регенерации трансформаторного масла способно регенерировать все трансформаторное масло на минеральной основе и может реактивировать сорбент для непрерывной работы на месте. Все агрегаты размещаются в стандартных контейнерах ISO длиной 6 или 12 метров, специально модифицированных для размещения агрегатов. Каждая единица перевозится на месте грузовиком и крепится к собственной колесной базе. Вес отдельных единиц составляет от 12 000 до 18 000 кг. В случае особых требований устройство можно снять с колесной базы и поставить в определенное положение.

Уровень загрязнения варьируется от трансформатора к трансформатору. Процесс старения, а также использование трансформатора затрудняют определение того, когда и как масло состарится до такой степени, что оно потеряет свои диэлектрические свойства.

Независимо от уровня загрязнения регенерация масла всегда дает результат, требуемый стандартом IEC 60422 для минеральных изоляционных масел в электрооборудовании. Тем не менее, наша технология регенерации REOIL делает еще один шаг вперед и значительно улучшает значения, требуемые стандартом IEC 60422, при этом возвращаемое масло имеет свойства, почти идентичные тем, которые были залиты в трансформатор впервые.

Независимо от уровня загрязнения регенерация масла всегда дает результат, требуемый стандартом IEC 60422 для минеральных изоляционных масел в электрооборудовании. Тем не менее, наша технология регенерации REOIL делает еще один шаг вперед и значительно улучшает значения, требуемые стандартом IEC 60422, при этом возвращаемое масло имеет свойства, почти идентичные тем, которые были залиты в трансформатор впервые.Ekofluid рассматривает безопасность как один из ключевых факторов успешной регенерации масла. Именно по этой причине наши выездные бригады специально обучены работать в соответствии со строгими правилами техники безопасности, чтобы обеспечить максимальную безопасность всего оборудования, присутствующего на объекте. Весь наш персонал сертифицирован в соответствии с правилами безопасности SCC. В целях обеспечения максимальной безопасности на объекте наши устройства для регенерации и подготовки масла оснащены многочисленными функциями безопасности, чтобы свести к минимуму возможность риска.

Быстро закрывающиеся электрические предохранительные клапаны на стороне трансформатора и на стороне оборудования для регенерации масла гарантируют, что в случае неисправности трансформатор будет полностью герметизирован, что предотвратит любую утечку масла в окружающую среду. Ручная защита от перегрева внутри оборудования для регенерации масла гарантирует, что в случае программного сбоя или неправильного использования масло не будет перегрето и повреждено. Все оборудование для регенерации масла выполняет роль маслоуловителя с реле уровня внутри, предотвращающим любую утечку масла в окружающую среду в случае локальной неисправности установки. Постоянный мониторинг параметров температуры, расхода и вакуума на оборудовании гарантирует, что в случае непредвиденной ситуации оборудование перейдет в отказоустойчивый режим. Также очень важно отметить, что наш персонал никогда не покидает площадку во время работы оборудования и поэтому все наше оборудование находится под постоянным контролем во время его эксплуатации.

Большей частью используется «первичная» масляная основа.

Большей частью используется «первичная» масляная основа.

Трансформаторные масла представляют собой масла высокой степени очистки, состоящие в основном из смеси углеводородов. Со временем в масле начинают образовываться побочные продукты окисления. Увеличение количества побочных продуктов окисления приводит к увеличению кислотности (числа нейтрализации) и снижению межфазного натяжения масла. На этом этапе начинает образовываться шлам, а масло из-за старения теряет свои диэлектрические свойства. Для предотвращения дальнейшего ухудшения качества масла и возможного повреждения активной части трансформатора масло необходимо регенерировать. Оборудование для регенерации масла регенерирует масло поэтапно.

Трансформаторные масла представляют собой масла высокой степени очистки, состоящие в основном из смеси углеводородов. Со временем в масле начинают образовываться побочные продукты окисления. Увеличение количества побочных продуктов окисления приводит к увеличению кислотности (числа нейтрализации) и снижению межфазного натяжения масла. На этом этапе начинает образовываться шлам, а масло из-за старения теряет свои диэлектрические свойства. Для предотвращения дальнейшего ухудшения качества масла и возможного повреждения активной части трансформатора масло необходимо регенерировать. Оборудование для регенерации масла регенерирует масло поэтапно. Именно в этой секции масло очищается от примесей и побочных продуктов старения. Затем масло перекачивается через вакуумный предохранительный клапан в секцию дегазации, где оно обезвоживается и дегазируется. Затем обработанное масло перекачивается обратно в трансформатор выпускным насосом. Через определенное время сорбент в задней части оборудования достигает полного насыщения и уже не способен регенерировать масло.

Именно в этой секции масло очищается от примесей и побочных продуктов старения. Затем масло перекачивается через вакуумный предохранительный клапан в секцию дегазации, где оно обезвоживается и дегазируется. Затем обработанное масло перекачивается обратно в трансформатор выпускным насосом. Через определенное время сорбент в задней части оборудования достигает полного насыщения и уже не способен регенерировать масло.

После успешной выездной проверки устанавливаются точные сроки подключения и отключения оборудования. В день подключения к трансформатору оборудование для регенерации масла доставляется на площадку и подключается к трансформатору. Процесс подключения занимает несколько часов, чтобы обеспечить полное соблюдение всех требований безопасности. После успешного подключения начинается процесс регенерации масла. Регенерация масла длится от нескольких дней до нескольких недель в зависимости от загрязнения масла, но в основном от общего количества масла внутри трансформатора. После того, как качество масла внутри трансформатора было определено нашими сотрудниками как удовлетворительное, начинается последняя фаза процесса регенерации. На последнем этапе масло ингибируется, чтобы улучшить его антивозрастные свойства. Затем масло проверяется в сертифицированной лаборатории, чтобы убедиться, что оно соответствует требованиям стандарта IEC 60422 для минеральных изоляционных масел, после чего оборудование отсоединяется от трансформатора и вывозится за пределы площадки.

После успешной выездной проверки устанавливаются точные сроки подключения и отключения оборудования. В день подключения к трансформатору оборудование для регенерации масла доставляется на площадку и подключается к трансформатору. Процесс подключения занимает несколько часов, чтобы обеспечить полное соблюдение всех требований безопасности. После успешного подключения начинается процесс регенерации масла. Регенерация масла длится от нескольких дней до нескольких недель в зависимости от загрязнения масла, но в основном от общего количества масла внутри трансформатора. После того, как качество масла внутри трансформатора было определено нашими сотрудниками как удовлетворительное, начинается последняя фаза процесса регенерации. На последнем этапе масло ингибируется, чтобы улучшить его антивозрастные свойства. Затем масло проверяется в сертифицированной лаборатории, чтобы убедиться, что оно соответствует требованиям стандарта IEC 60422 для минеральных изоляционных масел, после чего оборудование отсоединяется от трансформатора и вывозится за пределы площадки.

Независимо от уровня загрязнения регенерация масла всегда дает результат, требуемый стандартом IEC 60422 для минеральных изоляционных масел в электрооборудовании. Тем не менее, наша технология регенерации REOIL делает еще один шаг вперед и значительно улучшает значения, требуемые стандартом IEC 60422, при этом возвращаемое масло имеет свойства, почти идентичные тем, которые были залиты в трансформатор впервые.

Независимо от уровня загрязнения регенерация масла всегда дает результат, требуемый стандартом IEC 60422 для минеральных изоляционных масел в электрооборудовании. Тем не менее, наша технология регенерации REOIL делает еще один шаг вперед и значительно улучшает значения, требуемые стандартом IEC 60422, при этом возвращаемое масло имеет свойства, почти идентичные тем, которые были залиты в трансформатор впервые.

Добавить комментарий