Расточно наплавочный комплекс ws2: Расточно наплавочный станок WS2 Compact – Купить в ЦТО

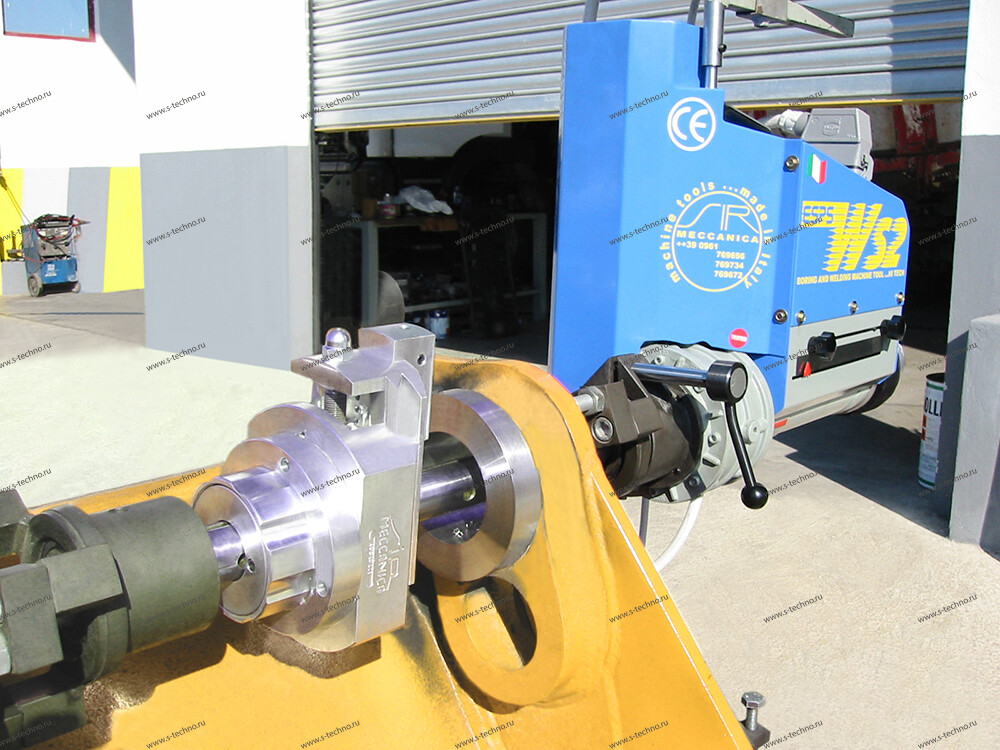

Станок расточно-наплавочный Sir Meccanica WS2 Plus

Серия W состоит из 9 моделей. Каждая из моделей обрабатывает определенный диапазон диаметров, восстанавливая, с предельной точностью, отверстия и шарнирные соединения в различной технике, транспортировка которой в цеха требует демонтажа ремонтируемой детали, что влечет к простою техники. Статистика показывает, что использование данного инновационного оборудования сокращает время обработки на 85%.

Применение

Станки в одном монтаже непосредственно на детали выполняют:

- расточка

- наплавка внутренняя и наружная

восстанавливая любое изношенное, овализированное отверстие до его оригинальных размеров. Эта серия станков характеризуется гармоничной совокупностью следующих качеств: стабильность, точность обработки, компактность, надежность, прочность и надёжность.

Преимущества

- Обширная область применения

- Отсутствие расходов на транспортировку

- Сокращение времени на обработку

- Снижение затрат на ремонт

- Высокая надежность оборудования

Пульт управления

Для обеспечения безопасности и предохранения двигателя вращения от чрезмерных нагрузок в случае неправильной установки параметров, а также стабильности работы станка при выполнении обработок был разработан и внедрен пульт – электронная контрольная панель управления.

Эта электронная система позволяет снижать пропорционально и в автоматическом режиме скорость подачи до достижения максимального предела нагрузки двигателя вращения, уменьшая тем самым рабочую нагрузку динамично, без превышения защитного предела стопора.

Кроме этого, индикатор нагрузки STP, мигая, оповещает о сверхнагрузке с последующим акустическим сигналом и выключением панели для предохранения двигателей. автоматический выбор сетевого напряжения 110 ˜ 220 50/60 Гц.

- ESPS «electronic synchronization power system»

- Электронный ограничитель синхронизации обоих двигателей вращения/подачи.

- Дисплей отображения скорости (R.P.M.) обоих двигателей (вращения/подачи).

- Световой индикатор (Led) направления (вращения/подачи).

- Переключатель направления подачи(лево/право)

- Переключатель направления вращения (по/против часовой стрелки)

- Диагностический дисплей с числовой индикацией функционального состояния панели управления и двигателя, а также с диагностикой аномалий.

- Световой индикатор STP для динамического отображения нагрузки двигателя вращения (для корректировки параметров обработки обоих функционирующих двигателей).

- Аварийный выключатель для блокировки и немедленого выключения станка

- Потенциометр со шкалой из 10-и позиций и с блокировкой на определённой позиции

- Кнопка «rapidi» быстрого подвода и отвода.

- Акустическая сигнализация с последующим выключением при возможных аномалиях.

Редуктор

Новая серия W характеризована:

Cерия WS имеет запатентованную инновационную систему передачи вращения – это авангардная система «геликоидальный редуктор-привод червячной пары». Механизмы изготовлены из прочной марки стали 16 CrNi4 для достижения высокой производительности, повышенного уровня эксплуатации и низкого уровня шума.

Механизмы изготовлены из прочной марки стали 16 CrNi4 для достижения высокой производительности, повышенного уровня эксплуатации и низкого уровня шума.

Особое внимание было уделено профилю сопряженных деталей для обеспечения наилучшего контакта поверхностей. Шестерни изготовлены методом литья из чугуна G20 и установлены на втулки из антифрикционной бронзы с добавлением G-CuSn12 с целью увеличения срока эксплуатации и как следствие – повышения производительности.

Корпуса и фланцы изготовлены из литейного чугуна G20 UNI 5007.

Используемые детали такие как конические роликовые, радиальные шариковые подшипники, сальники, прокладки и смазочные материалы подобраны таким образом, чтобы обеспечить оптимальное функционирование оборудования, а значит – и высокий уровень качества обработки.

Моторы

Мощность моторов позволяет контролировать различные ситуации, в частности, точность линейности перемещения, устойчивость к нагрузкам, управления нагрузками с повышенной инерцией.

Протестированные двигатели гарантируют надежность и эффективность.

Основные характеристики:

- постоянные откалиброванные магниты из феррита высокой коэрцитивной силы;

- коллектор с улучшенным контактом для достижения высокой точности;

- тахогенератор постоянного тока с 4-мя полюса с редкоземельными магнитами, встроенный в двигатель;

- степень защиты IP54;

- ротор с наклонными пазами для наибольшей линейности при низких скоростях.

Комбинированная функция

для сварки, для шлифовки, многофункциональный, токарная обработка, резьбы, для сверления, для нарезания резьбы

Мин. диаметр расточки

52 мм

Макс. диаметр расточки

450 мм

Мин. диаметр наплавки

25 мм

Макс. диаметр наплавки

450 мм

Расточно-наплавочные работы

Производственная компания «РемПлазмаЦентр» предлагает своим клиентам альтернативный вариант ремонта изношенных отверстий, до состояния своих оригинальных размеров, с использованием итальянских передвижных расточно-наплавочных комплексов SIR MECCANICA «WS2» и «WS3»

Уникальность оборудования и технологических операций заключается в том, что восстановление отверстий осуществляется без проведения большинства сопутствующих традиционному процессу ремонта сборочно-разборочных работ и без доставки узла на механический завод, имеющий в своем распоряжении специализированный станочный парк.

Имея собственные передвижные расточно-наплавочные установки «WS2» и «WS3», уже сегодня производственная компания «РемПлазмаЦентр» может предложить своим клиентам:

- Ремонт цилиндрических отверстий от 22 до 800 мм, глубина фактически не ограничена.

- Одновременная соосная расточка нескольких разнесенных друг от друга отверстий.

- Восстановление размера посадочных мест.

- Высокое качество обработки поверхности.

Наша компания предлагает и эксклюзивные ремонты.

Как правило это ремонт каких-либо корпусных деталей, изготовленных из чугуна методом литья. Наибольшую технологическую сложность представляют работы, требующие расточку соосных отверстий со значительной разностью диаметров, отверстиями с непростой формой-ступеньки, буртики. Так же данные работы могут быть осложнены необходимостью наплавки нержавеющей сталью, это увеличивает время выполнения работ и усложняет ее технологически.

Размещение ремонтного оборудования непосредственно на подлежащем ремонту узле позволит:

- Существенно сократить сроки ремонта.

- Существенную экономию денежных средств.

Отметим, что, если Вы обратитесь к нам несколько раньше — стоимость и время ремонта могут оказаться значительно меньше т. к. величина износа нарастает нелинейно и после определенного момента она растет лавинообразно вплоть до разрушения конструкции.

Области применения:

- Ремонт строительной, землеройной, сельскохозяйственной и коммунальной техники.

- Ремонт техники используемой нефтегазодобывающими предприятиями.

- Ремонт карьерного, горнодобывающего и горно-обогатительного оборудования.

- Ремонт стационарных металлоконструкций.

Расточно – наплавочные комплексы за счет малых габаритов и веса, а также оригинальной системы крепления на дефектном узле позволяют производить работы на любой высоте, под любым углом и в любой плоскости

Краткое описание технологического процесса

Технология предусматривает разборку только дефектного узла, для обеспечения доступа к восстанавливаемому отверстию. Следующим этапом является закрепление сваркой или любым другим возможным способом центровочного комплекта. Центровочный комплект, в зависимости от типа ремонтируемой детали, устанавливается либо по двум сторонам отверстия, либо, при растачивании нескольких разнесенных друг от друга отверстий, по торцам этих отверстий.

Следующим этапом является закрепление сваркой или любым другим возможным способом центровочного комплекта. Центровочный комплект, в зависимости от типа ремонтируемой детали, устанавливается либо по двум сторонам отверстия, либо, при растачивании нескольких разнесенных друг от друга отверстий, по торцам этих отверстий.

Благодаря своей конструкции центровочный комплект позволяет менять положение борштанги, проходящей по всей длине восстанавливаемой поверхности. Центровка борштанги осуществляется при помощи измерительного инструмента по наименее изношенному отверстию или по другим базовым поверхностям.

Далее на уже отцентрованную борштангу надеваются суппорты и после регулировки положения и длины лапок под опорную поверхность фиксируются сваркой, после чего центровочный комплект удаляется. Агрегат жестко закрепляется на одном из суппортов и своим весом не оказывает никакого влияния на точность выполнения технологических операций. После установки резца в борштанге осуществляется расточка отверстия до устранения эллипсности или до требуемого диаметра.

Для наплавки борштанга заменяется диэлектрическим валом с наплавочной головкой, который присоединяется к сварочному полуавтомату специальным переходным кабелем. Используемая газовая смесь состоит из 80% аргона и 20% углекислого газа. К сварочному полуавтомату смесь подается либо напрямую готовая через редуктор, либо через смеситель от двух баллонов, содержащих отдельно аргон и углекислый газ.

Наплавка требуемого количества слоев металла осуществляется в автоматическом режиме сварочным полуавтоматом, а установка обеспечивает вращение и продольное перемещение наплавочной головки. Твердость полученного слоя составляет 20-30 HRC.

По окончании процесса наплавки устанавливается борштанга и осуществляется черновое растачивание отверстия. После черновой проточки измерительным инструментом определяется текущий диаметр отверстия и с помощью цифрового индикатора резец настраивается на номинальный диаметр.

Затем производится контрольный замер диаметра отверстия, демонтаж агрегата и зачистка поверхности детали от следов сварки.

По вопросам организации ремонта восстановления цилиндрических отверстий и возможности его проведения на оборудовании SIR MECCANICA с привлечением специалистов нашей компании обращайтесь к сотрудникам технического отдела. У них же Вы сможете всегда получить необходимые ответы по организационно-техническим вопросам, вопросам оформления необходимых документов и способам оплаты.

Порядок выполнения работ на заказ

Заказы принимаются в любом объёме. Оформить их можно через звонок нашему специалисту. Свяжитесь с ним по одному из представленных номеров, либо закажите звонок на сайте. В последнем случае с вами свяжутся в ближайшее время, чтобы ответить на все вопросы и уточнить информацию о заказе. Так же можно оставить и заявку на ремонт, заполнив специальную форму или посетить производство лично.

Работы выполняются в максимально возможный короткий временной промежуток. Количество потраченного на выполнение заказа времени зависит от сложности работ.

Чтобы сотрудничество с предприятием было максимально удобным, мы стараемся учитывать все пожелания заказчиков к выполняемой работе:

Гарантийные сроки увеличены до 2-х лет.

Возможно срочное изготовление заказа. Подобные нюансы стоит оговаривать заранее.

Доступны различные варианты оплаты выполненных работ.

Фотогалерея выполненных работ регулярно пополняется новыми изображениями.

Каталог – схемами деталей, которые мы изготавливаем.

Перечень выполняемых работ представлен в текстовом блоке, размещенном ниже.

Специалисты компании всегда готовы предоставить компетентную консультацию.

Благодаря отсутствию минимальной нормы по объему заказа сотрудничество с нашей компанией является выгодным даже для малых предприятий, которые нуждаются в мелких поставках.

Подробнее здесь

Именно за такой подход к работе нас ценят заказчики.

Начальник цеха – Артем +7 (926) 908-99-94 Задать вопрос: [email protected]

Сэр MECCANICA SPA | WS2 Plus

Серия W включает 9 моделей. Каждая отдельная машина работает с разными размерами и выполняет с предельной точностью ремонт на месте отверстий и шарнирных соединений машин больших и малых размеров, разборка которых привела бы к остановке машины и транспортировке в мастерскую. Статистически использование этого инновационного оборудования сокращает время обработки на 85%.

Машины с одной простой наладкой выполняют работу на месте для:

- расточка

- внутренняя и внешняя наплавка

- сверление

- постукивание

восстанавливают любое коническое или изношенное отверстие до его первоначального размера, отличаясь своей стабильностью, точностью, компактным размером, прочностью и безопасностью, а также продуманным и плавным рабочим способом.

- Широкий спектр применения

- Без транспортных расходов

- Более короткое время обработки

- Меньше трудозатрат

- Безопасная и надежная работа

Электронная схема используется для обеспечения большей эксплуатационной безопасности, для защиты от чрезмерной нагрузки двигателя вращения в случае неправильной настройки параметров и для компенсации любых критических точек во время обработки. Это позволяет автоматически и пропорционально уменьшать скорость подачи для достижения максимальной точки деформации двигателя вращения, чтобы динамически уменьшить рабочую нагрузку, не превышая порог остановки для защиты. Благодаря стержню STP можно узнать мгновенную рабочую нагрузку двигателя вращения, оптимально подобрать рабочие параметры (скорость вращения и скорость подачи) исходя из твердости материала, типа установленного инструмента , рабочий диаметр и диаметр съема инструмента. Кроме того, полоса заранее сигнализирует о состоянии тревоги и последующем отключении ПКП, мигая до восстановления рабочих условий. Электропитание 110~220В 50/60Гц с самостоятельным выбором сетевого напряжения, без использования трансформаторов или инверторов, устранение электромагнитных помех ESPS®, электронное управление крутящим моментом двух двигателей с электромеханической синхронизацией, отображение оборотов вращения, акустическое предупреждение с отображением кода ошибки двигателя вращения, отображением оборотов подачи, акустическое предупреждение с отображением кода ошибки двигателя подачи.

Электропитание 110~220В 50/60Гц с самостоятельным выбором сетевого напряжения, без использования трансформаторов или инверторов, устранение электромагнитных помех ESPS®, электронное управление крутящим моментом двух двигателей с электромеханической синхронизацией, отображение оборотов вращения, акустическое предупреждение с отображением кода ошибки двигателя вращения, отображением оборотов подачи, акустическое предупреждение с отображением кода ошибки двигателя подачи.

- Главный выключатель

- Аварийный выключатель

- правый/левый инвертор

- Преобразователь правого/левого вращения

- Потенциометр для настройки вращения

- Потенциометр для настроек подачи

- Переключатель для вала быстрого перемещения

Серия W характеризуется: Системой привода вращения

«Червячная передача-винтовое колесо», с постоянной смазкой, запатентованной и современной. Для обеспечения повышенной производительности, высокой производительности и низкого уровня шума механизмы изготавливаются из стали 16ХН4, цементируются, закаляются и шлифуются. Особое внимание было уделено реализации профиля для обеспечения лучшего контакта между поверхностями. Колеса имеют чугунную ступицу G20, на которую нанесено антифрикционное бронзовое сплавление G-CuSn12 для оптимизации характеристик и эффективности. Корпус и фланцы изготовлены из технического чугуна G20 UNI 5007. Используемые коммерческие компоненты, такие как конические роликоподшипники или радиальные шарикоподшипники, сальники, прокладки, смазочные материалы тщательно подобраны, чтобы гарантировать высокое качество.

Особое внимание было уделено реализации профиля для обеспечения лучшего контакта между поверхностями. Колеса имеют чугунную ступицу G20, на которую нанесено антифрикционное бронзовое сплавление G-CuSn12 для оптимизации характеристик и эффективности. Корпус и фланцы изготовлены из технического чугуна G20 UNI 5007. Используемые коммерческие компоненты, такие как конические роликоподшипники или радиальные шарикоподшипники, сальники, прокладки, смазочные материалы тщательно подобраны, чтобы гарантировать высокое качество.

Мощность соответствует повышенным стандартам, что идеально подходит для любой прикладной ситуации, требующей линейности движения, перегрузочной способности и управления нагрузкой с высокой инерцией. Намагниченные и протестированные один за другим, они гарантируют надежность и эффективность. Они характеризуются:

- Постоянные магниты из калиброванного феррита с высокой коэрцитивной силой.

- Многолепестковый коллектор для идеальной коммутации.

Добавить комментарий