Проверка герметичности впускного тракта камаз: ПРОВЕРКА ГЕРМЕТИЧНОСТИ ВПУСКНОГО ТРАКТА НА КАМАЗАХ

ПРОВЕРКА ГЕРМЕТИЧНОСТИ ВПУСКНОГО ТРАКТА НА КАМАЗАХ

- Главная

- Наши новости

- ПРОВЕРКА ГЕРМЕТИЧНОСТИ ВПУСКНОГО ТРАКТА НА КАМАЗАХ

На автомобилях КАМАЗ-6520 Люкс, 65201 Люкс, 6522 Люкс при каждом техническом обслуживании необходимо проверять герметичность впускного тракта.

На автомобилях КАМАЗ-65115, 65116, 65117, 43253, 43255 с двигателями Cummins отмечены случаи пылевого износа цилиндро-поршневой группы.

Причиной повышенного износа деталей двигателя является попадание неочищенного воздуха во впускной тракт.

Для исключения этого дефекта необходимо:

1. При техническом обслуживании автомобиля обязательно проводить проверку герметичности впускного тракта по прилагаемой методике.

2. Применять при замене фильтрующие элементы производителей, имеющих официальное заключение НТЦ ПАО «КАМАЗ».

Проверку герметичности впускного тракта рекомендуется проводить в следующей последовательности:

1. Снять крышку воздушного фильтра и закрепить в его корпусе заглушку (в зависимости от типа фильтра).

2. Подсоединить клеммы прибора проводов к АКБ а/м КАМАЗ для проверки дымообразователя, соблюдая полярность: красный провод к «+», черный к «-».

3. Проверить уровень масла в емкости дымообразователя. Наличие масла на пробке с маслощупом должно быть не ниже отметки. Если масло на щупе ниже отметки, необходимо залить минеральное масло, например И20. Вместо масла допускается использование дизельного топлива. Плотно закрыть горловину емкости дымообразователя.

4. Включить электропитание генератора дыма на 3 мин. В исправном состоянии при соблюдении полярности горит лампа индикатора. Если индикатор не горит необходимо проверить предохранитель, полярность подсоединения клемм к АКБ, после этого отсоединить питание от гнезда соединения электропитания, снять кожух и проверить исправность подключения всех элементов электрической цепи.

В исправном состоянии при соблюдении полярности горит лампа индикатора. Если индикатор не горит необходимо проверить предохранитель, полярность подсоединения клемм к АКБ, после этого отсоединить питание от гнезда соединения электропитания, снять кожух и проверить исправность подключения всех элементов электрической цепи.

5. С началом интенсивного дымообразования подсоединить гибкий шланг к штуцеру заглушки. Заполнить систему смесью дыма с воздухом.

Источником сжатого воздуха может служить ресивер автомобиля или промышленная сеть сжатого воздуха с давлением 0,8МПа (8атм). Сжатый воздух подводится через регулятор давления, который автоматически понижает давление до 0,01МПа (0,1атм).

ВНИМАНИЕ! ВО ИЗБЕЖАНИЕ ПЕРЕГОРАНИЯ СВЕЧИ ЭФУ

– НЕ ПРЕВЫШАТЬ УСТАНОВЛЕННОЕ ВРЕМЯ ВКЛЮЧЕНИЯ.

ПОСЛЕ ПЕРВОГО ЦИКЛА ПРОВЕРКИ ПРОДУТЬ СВЕЧУ ВОЗДУХОМ В ТЕЧЕНИЕ 2-5 МИН ДЛЯ ОХЛАЖДЕНИЯ.

6. При проверке герметичности необходимо убедиться, что дым заполнил трубопроводы, для этого необходимо искусственно разгерметизировать впускной тракт.

7. Места неплотностей определяются по выходящему дыму. Если в течении 3 минут дыма нет, то воздушный тракт герметичен.

Для записи в сервисной центр ООО “Гранат-Трак” звоните по телефону +7 (812) 334-50-16.

Добавлено: 28.04.2020

Способ контроля герметичности впускного воздушного тракта двигателей и устройство для его осуществления

Авторы патента:

Русаков Валерий Федорович

Фомин Михаил Стефанович

B60K13/02 – связанные с забором воздуха

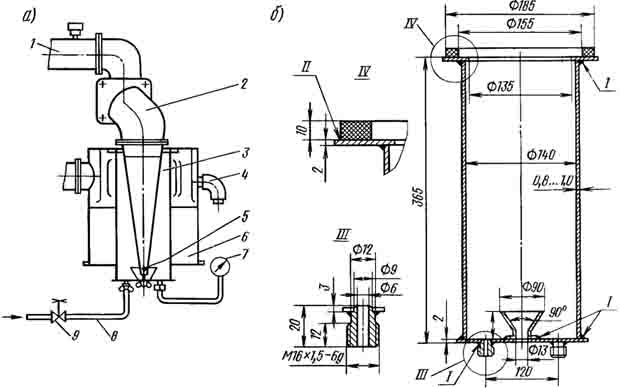

Использование: в области автомобилестроения. Сущность изобретения: в корпусе воздушного фильтра установлены контактные датчики, позволяющие судить о моменте разгерметизации последнего по загоранию сигнальной лампы на приборной панели в кабине водителя. 2 с.п.ф-лы, 2 ил.

Изобретение может быть использовано в автомобилестроении.

Для предотвращения эксплуатации автомобилей с подсосом неочищенного воздуха через неплотности во впускном воздушном тракте на участке от корпуса воздушного фильтра до двигателя производится проверка герметичности соединений и воздухопроводов специальным устройством (В. Н.Браун “Автомобили КамАЗ”, “Транспорт”, 1984 г., с. 29). Контроль герметичности впускного воздушного тракта проводится периодически при проведении технического обслуживания N 2 (ТО-2), при этом автомобиль, например, КАмАЗ, проходит 12000 км. Предполагается, что за этот период пробега впускной воздушный тракт герметичен.

Н.Браун “Автомобили КамАЗ”, “Транспорт”, 1984 г., с. 29). Контроль герметичности впускного воздушного тракта проводится периодически при проведении технического обслуживания N 2 (ТО-2), при этом автомобиль, например, КАмАЗ, проходит 12000 км. Предполагается, что за этот период пробега впускной воздушный тракт герметичен. К этой группе дефектов относятся: 1. Обрыв кронштейна крепления картонного фильтрующего элемента. 2. Срыв резьбы гайки-барашка, самоконтрящейся гайки. 3. Неплотная фиксация гайки, обеспечивающей крепление КФЭ. Вышеуказанные виды дефектов можно выявить только при проведении ТО-2, когда диагностируется герметичность впускного воздушного тракта двигателя. Задачей изобретения является получение информации о герметичности непосредственно корпуса крепления КФЭ. Для решения этой задачи в предлагаемом способе дополнительно устанавливают датчики в корпусе воздушного фильтра и судят о моменте разгерметизации фильтра по загоранию сигнальной лампочки в кабине водителя. В предлагаемом устройстве симметрично между воздушным фильтром и держателем КФЭ с одной стороны, и кронштейном крепления КФЭ и держателем КФЭ с другой стороны устанавливаются контактные датчики находящиеся в замкнутом состоянии. При возникновении дефекта образуется цепь любого из датчиков, и далее обрывается цепь питания обмотки реле.

К этой группе дефектов относятся: 1. Обрыв кронштейна крепления картонного фильтрующего элемента. 2. Срыв резьбы гайки-барашка, самоконтрящейся гайки. 3. Неплотная фиксация гайки, обеспечивающей крепление КФЭ. Вышеуказанные виды дефектов можно выявить только при проведении ТО-2, когда диагностируется герметичность впускного воздушного тракта двигателя. Задачей изобретения является получение информации о герметичности непосредственно корпуса крепления КФЭ. Для решения этой задачи в предлагаемом способе дополнительно устанавливают датчики в корпусе воздушного фильтра и судят о моменте разгерметизации фильтра по загоранию сигнальной лампочки в кабине водителя. В предлагаемом устройстве симметрично между воздушным фильтром и держателем КФЭ с одной стороны, и кронштейном крепления КФЭ и держателем КФЭ с другой стороны устанавливаются контактные датчики находящиеся в замкнутом состоянии. При возникновении дефекта образуется цепь любого из датчиков, и далее обрывается цепь питания обмотки реле.

Аналогичные датчики 5 устанавливаются между кронштейном крепления КФЭ 6 и держателем КФЭ 7, которые при закрепленном КФЭ и приваренном кронштейне крепления КФЭ находятся в замкнутом состоянии. Могут быть применены датчики любого типа, основанные на различных физических принципах. Электрическая схема (фиг. 2) включает: контакты реле (K1) 1, 2, 3, светодиод (YD) – 4, резисторы R1 5, резистор R2 – 7, аккумуляторная батарея 6, контактные датчики (KD1..KD4 8, 11, обмотка реле K1 12. Принцип работы схемы заключается в следующем: при закрепленном фильтрующем элементе контактные датчики находятся в замкнутом состоянии и реле K1 замыкает контакты 1, 3. В случае возникновения вышеуказанных дефектов обрывается цепь любого из датчиков и обрывается цепь питания обмотки реле, реле замыкает свои контакты 1, 2 и включает светодиод YD – 1, который сигнализирует о моменте разгерметизации.

Аналогичные датчики 5 устанавливаются между кронштейном крепления КФЭ 6 и держателем КФЭ 7, которые при закрепленном КФЭ и приваренном кронштейне крепления КФЭ находятся в замкнутом состоянии. Могут быть применены датчики любого типа, основанные на различных физических принципах. Электрическая схема (фиг. 2) включает: контакты реле (K1) 1, 2, 3, светодиод (YD) – 4, резисторы R1 5, резистор R2 – 7, аккумуляторная батарея 6, контактные датчики (KD1..KD4 8, 11, обмотка реле K1 12. Принцип работы схемы заключается в следующем: при закрепленном фильтрующем элементе контактные датчики находятся в замкнутом состоянии и реле K1 замыкает контакты 1, 3. В случае возникновения вышеуказанных дефектов обрывается цепь любого из датчиков и обрывается цепь питания обмотки реле, реле замыкает свои контакты 1, 2 и включает светодиод YD – 1, который сигнализирует о моменте разгерметизации.Формула изобретения

1. Способ контроля герметичности впускного воздушного тракта двигателей, заключающийся в установке сигнальных устройств в контролируемых частях воздушного тракта и визуальном определении мест разгерметизации по появлению сигнала в этих местах, отличающийся тем, что в местах крепления фильтрующего элемента к корпусу воздушного фильтра устанавливают датчики, действие которых основано на различных физических принципах, например контактные датчики, и дополнительно судят о моменте разгерметизации корпуса воздушного фильтра по срабатыванию сигнального устройства на приборной панели в кабине водителя. 2. Устройство для контроля герметичности впускного воздушного тракта двигателей, содержащее воздушный фильтр, включающий в себя картонный фильтрующий элемент, закрепленный посредством кронштейна и держателя в корпусе воздушного фильтра, отличающееся тем, что воздушный фильтр снабжен датчиками, действие которых основано на различных физических принципах, например контактными датчиками, выполненными замкнутыми в рабочем положении и установленными симметрично между корпусом воздушного фильтра и кронштейном с одной его стороны и между держателем картонного фильтрующего элемента и кронштейном с другой его стороны с обеспечением сигнализации о разгерметизации корпуса воздушного фильтра путем загорания светодиода на приборной панели в кабине водителя.

2. Устройство для контроля герметичности впускного воздушного тракта двигателей, содержащее воздушный фильтр, включающий в себя картонный фильтрующий элемент, закрепленный посредством кронштейна и держателя в корпусе воздушного фильтра, отличающееся тем, что воздушный фильтр снабжен датчиками, действие которых основано на различных физических принципах, например контактными датчиками, выполненными замкнутыми в рабочем положении и установленными симметрично между корпусом воздушного фильтра и кронштейном с одной его стороны и между держателем картонного фильтрующего элемента и кронштейном с другой его стороны с обеспечением сигнализации о разгерметизации корпуса воздушного фильтра путем загорания светодиода на приборной панели в кабине водителя.РИСУНКИ

Рисунок 1, Рисунок 2

Похожие патенты:

Транспортное средство // 2059475

Изобретение относится к устройствам для забора воздуха из окружающей среды для образования рабочей смеси транспортного средства в его преобразователе двигателе

Система воздухоподвода в двигатель внутреннего сгорания // 2055754

Изобретение относится к автомобильному двигателестроению

Система воздухоподачи в двигатель внутреннего сгорания транспортного средства // 1763248

Транспортное средство // 1703505

Изобретение относится к автомобилестроению

Транспортное средство // 1698097

Изобретение относится к транспортным средствам, преимущественно к легковым автомобилям, в частности к устройствам воздухоснабжэния двигателя

Система воздухоподачи в двигатель внутреннего сгорания транспортного средства // 1687467

Изобретение относится к транспортным средствам, в частности к размещению агрегатов и систем двигателя в пространстве моторного отсека

Решетка радиатора транспортного средства // 1664605

Изобретение относится к вентиляции воздуха и может быть использовано для раздачи приточного воздуха в транспортных средствах и в установках кондиционирования воздуха

Транспортное средство // 1659246

Изобретение относится к транспортным средствам, в частности кразмещению агрегатов и систем двигателя в пространстве моторного отсека, и может найти применение при создании легковых автомобилей с низким шумовым излучением в окружающую среду

Силовая установка транспортного средства // 1500517

Изобретение относится к транспортному машиностроению , в частности, сельскохозяйственному, и касается охлаждения воздуха, подаваемого из турбокомпрессора в дизель самоходных уборочных сельхозмашин

Транспортное средство // 1493497

Изобретение относится к транспортным средствам ,в частности, к легковым автомобилям с низкочастотным шумовым излучением в окружающую среду

Транспортное средство // 2123438

Изобретение относится к транспортным средствам, преимущественно к легковым автомобилям, в частности к устройствам воздухоснабжения двигателя преимущественно легковых автомобилей

Система питания двигателя воздухом // 2223412

Изобретение относится к двигателестроению, в частности к двигателям внутреннего сгорания

Автомобиль и крышка задней части автомобиля // 2435691

Изобретение относится к автомобилю (2) и крышке (17) задней части автомобиля

Автотранспортное средство // 2487020

Изобретение относится к автотранспортным средствам (АТС) и представляет собой устройство, предназначенное для снижения аэрогазодинамического шума, генерируемого и распространяющегося в системе впуска двигателя внутреннего сгорания (ДВС)

Система впуска воздуха для контролирования испускания звука // 2514807

Изобретение может быть использовано в устройствах контролирования звука для систем впуска воздуха двигателей внутреннего сгорания транспортных средств.

Впускное устройство для транспортного средства // 2620312

Изобретение может быть использовано во впускном устройстве двигателя внутреннего сгорания транспортного средства. Во впускном устройстве (2) поверхность стенки впускного канала заряжается положительным зарядом. Впускное устройство (2) содержит саморазряжающийся нейтрализатор (10) статического электричества, установленный на поверхности стенки впускного канала. Саморазряжающийся нейтрализатор (10) статического электричества снижает величину накопленного электрического заряда на той части поверхности стенки впускного канала, которая расположена внутри ограниченной зоны вблизи места установки саморазряжающегося нейтрализатора (10) статического электричества, посредством установки саморазряжающегося нейтрализатора (10) статического электричества на поверхности стенки впускного канала. Саморазряжающийся нейтрализатор (10) статического электричества расположен на внешней поверхности стенки впускного канала. Стенка впускного канала сделана из неэлектропроводного материала на основе синтетических смол. Саморазряжающийся нейтрализатор (10) статического электричества представляет собой металлическую фольгу, присоединенную к внешней поверхности стенки впускного канала с использованием проводящего клея, или проводящую пленку, полностью интегрированную в поверхность стенки впускного канала. Саморазряжающийся нейтрализатор (10) статического электричества включает в себя угловой участок для провоцирования саморазряда. Технический результат заключается в устранении статического заряда. 6 з.п. ф-лы, 17 ил.

Стенка впускного канала сделана из неэлектропроводного материала на основе синтетических смол. Саморазряжающийся нейтрализатор (10) статического электричества представляет собой металлическую фольгу, присоединенную к внешней поверхности стенки впускного канала с использованием проводящего клея, или проводящую пленку, полностью интегрированную в поверхность стенки впускного канала. Саморазряжающийся нейтрализатор (10) статического электричества включает в себя угловой участок для провоцирования саморазряда. Технический результат заключается в устранении статического заряда. 6 з.п. ф-лы, 17 ил.

Внедорожное транспортное средство с посадкой бок о бок // 2637139

Изобретение относится к области транспортного машиностроения. Транспортное средство содержит раму, четыре колеса, подвеску колес, соединяющую колеса с рамой, сиденье, двигатель, систему забора воздуха и топливный бак. Сиденье соединено с рамой и содержит основание сиденья. Сиденье в продольном направлении расположено сзади от передней подвески. Двигатель соединен с одним из колес. Система забора воздуха сообщается по текучей среде с двигателем и включает в себя воздушную коробку. Топливный бак сообщается по текучей среде с двигателем. Двигатель, воздушная коробка и топливный бак в продольном направлении расположены спереди от задней подвески и сзади от основания сиденья. Достигается увеличение вместимости транспортного средства без увеличения его габаритов. 30 з.п. ф-лы, 61 ил.

Двигатель соединен с одним из колес. Система забора воздуха сообщается по текучей среде с двигателем и включает в себя воздушную коробку. Топливный бак сообщается по текучей среде с двигателем. Двигатель, воздушная коробка и топливный бак в продольном направлении расположены спереди от задней подвески и сзади от основания сиденья. Достигается увеличение вместимости транспортного средства без увеличения его габаритов. 30 з.п. ф-лы, 61 ил.

Конструкция воздухоснабжения двигателя КАМАЗ-740.50-360, КАМАЗ-740.51-320

Система газотурбинного наддува и охлаждения наддувочного воздуха за счет использования части энергии отработавших газов обеспечивает предварительную -подача сжатого и охлажденного воздуха в цилиндры двигателя

Наддув позволяет увеличить плотность заряда воздуха, поступающего в цилиндры, и при том же рабочем объеме сжечь больше топлива и увеличить литровую мощность двигателя.

Применение двигателей с наддувом расширяет эксплуатационные возможности при движении на дальние подъемы, по пересеченной местности и в горных условиях.

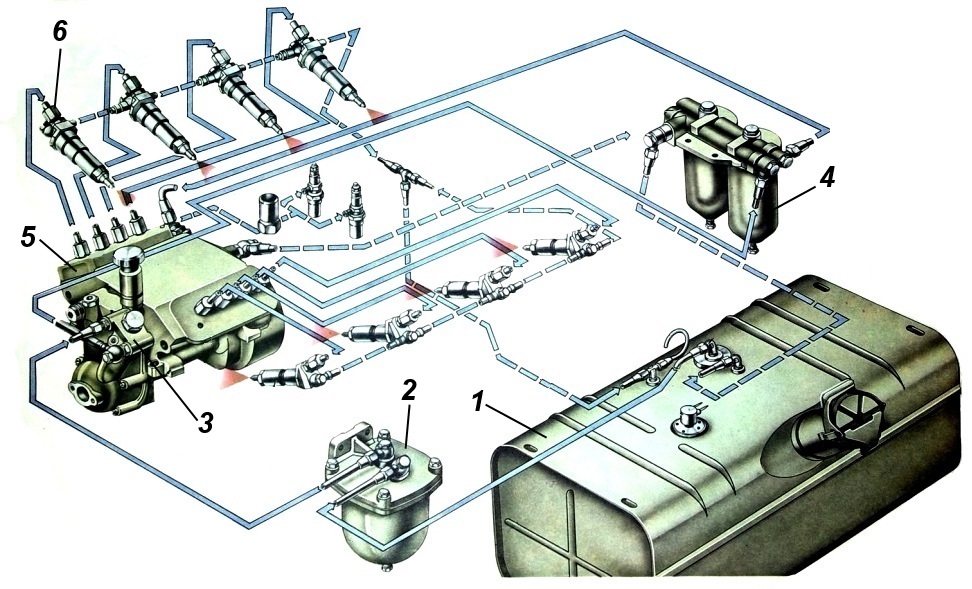

Система наддува ГТД (рис. 1) состоит из двух взаимозаменяемых турбокомпрессоров, выпускного и впускного коллекторов и сопел, воздухоохладителя наддувочного воздуха, подводящего и отводящего трубопроводов.

Воздух в центробежный компрессор турбокомпрессора поступает из воздухоочистителя, сжимается и под давлением подается в ОНВ, после чего охлажденный воздух поступает в двигатель.

Турбокомпрессоры устанавливаются на выхлопные трубы по одному на каждый ряд цилиндров.

Выпускные коллекторы и трубы изготовлены из высокопрочного чугуна.

Газовые стыки между фланцами крепления турбин турбокомпрессоров, выхлопными трубами и коллекторами уплотнены прокладками из жаропрочной стали.

Прокладки являются одноразовыми деталями и подлежат замене при переборке системы.

Газовый стык выпускного коллектора с головкой блока цилиндров уплотнен прокладкой из асбестового листа, окантованного металлизированной лентой.

Выпускные коллекторы выполнены сплошными и крепятся к головкам цилиндров болтами и подпружинены стопорными шайбами.

Для компенсации угловых смещений, возникающих при нагреве, под головки болтов крепления выпускного коллектора устанавливаются специальные сферические шайбы.

Система турбонаддува и охлаждения наддувочного воздуха двигателя должна быть герметизирована. Негерметичность системы приводит к увеличению тепловых нагрузок деталей, снижению мощности и ресурса двигателя.

Кроме того, негерметичность впускного тракта приводит к «пылевому» износу цилиндропоршневой группы и преждевременному выходу двигателя из строя.

Смазка подшипников турбокомпрессора осуществляется от системы смазки двигателя через фторопластовые трубки с металлической оплеткой.

Слив масла из турбокомпрессоров осуществляется по стальным трубкам в картер двигателя.

На двигатель установлены два турбокомпрессора ТКР 7С-6. Вместо турбокомпрессоров TKR7C-6 могут быть установлены турбокомпрессоры S2B/7624TAE/0,76D9 фирмы Schwitzer.

Технические характеристики турбокомпрессоров приведены в таблице

Турбокомпрессор ТКР 7С-6 состоит из центростремительной турбины и центробежного компрессора, соединенных подшипниковым узлом.

Турбина с двусторонним корпусом 7 (рисунок 2) из высокопрочного чугуна преобразует энергию выхлопных газов в кинетическую энергию вращения ротора турбокомпрессора, которая затем превращается в работу сжатия воздуха в компрессорной ступени .

Ротор турбокомпрессора состоит из турбинного колеса 9 с валом 10, компрессорного колеса 20, маслоотражателя 16 и втулки 15, закрепленной на валу гайкой 19.

Турбинное колесо отливается из жаропрочного сплава по выплавляемым моделям и приваривается к валу трением.

Колесо компрессора с лопатками, загнутыми назад по направлению вращения, изготовлено из алюминиевого сплава и после механической обработки динамически сбалансировано до величины (0,4 г мм).

Цапфы подшипников вала ротора закалены полиэтиленом высокого давления на глубину 1-1,5 мм. После обработки ротор динамически балансируется до значения (0,5 гмм).

Втулка, маслоотражатель, колесо компрессора устанавливаются на вал ротора и затягиваются гайкой с моментом 7,8-9,8 Нм (0,8-1,0 кгс·м).

После сборки ротор дополнительно не балансируется, проверяется только радиальное биение цапф вала.

При величине радиального биения не более 0,03 мм на детали ротора наносятся метки в одной плоскости и ротор допускается к сборке турбокомпрессора.

При установке ротора в корпус подшипника необходимо совместить метки на деталях ротора.

Ротор вращается в подшипниках 5, представляющих собой плавающие вращающиеся втулки.

Осевые перемещения ротора ограничены упорным подшипником 4, зажатым между корпусом подшипника 3 и крышкой 2. Подшипники изготовлены из бронзы.

Для уменьшения теплопередачи от турбины к компрессору корпус подшипника турбокомпрессора выполнен из композитного чугунного корпуса и крышки из алюминиевого сплава.

Для уменьшения теплоотдачи между корпусом турбины и корпусом подшипника установлен экран из жаростойкой стали 11.

В корпусе подшипника установлен маслоотводящий экран 14, который вместе с упругими разрезными кольцами 8 предотвращает утечку масла из полости корпуса.

Для устранения подсоса воздуха в соединение «корпус компрессора – корпус подшипника» установлено резиновое уплотнительное кольцо 21.

Корпуса турбины и компрессора крепятся к корпусу подшипников с помощью болтов 13, 18 и планок 12, 17. Такая конструкция позволяет устанавливать кожухи под любым углом друг к другу, что в свою очередь облегчает установку ТКР на двигатель.

Техническое обслуживание газовой турбины Наддув и система охлаждения наддувочного воздуха при работе двигателя проверяются внешним осмотром герметичности трассы выпускных газов, подвода воздуха к двигателю.

Периодически проверяют надежность крепления деталей и узлов этих систем, при необходимости подтягивают болты, гайки крепления и хомуты.

Работа турбокомпрессора оказывает существенное влияние на параметры и характеристики двигателя. Неисправность турбокомпрессора может привести к отказу двигателя.

Несмотря на то, что турбокомпрессоры в эксплуатации не требуют регулировок, необходимо систематически соблюдать установленные заводом-изготовителем правила обслуживания двигателей и периодически контролировать работу турбокомпрессоров на слух.

На ТО-2 необходимо проверить легкость вращения роторов турбокомпрессора. Для этого снимаем впускной патрубок выхлопной системы.

Затем проверьте рукой, как вращается ротор в крайних осевом и радиальном положениях.

Ротор должен вращаться легко, без заеданий и соприкосновения с неподвижными частями турбокомпрессора.

Подшипники турбокомпрессора очень чувствительны к количеству и чистоте масла, поэтому необходимыми условиями нормальной работы подшипникового узла являются своевременная замена масла и фильтрующих элементов масляного фильтра двигателя, а также использование марок масла рекомендуется производителем.

При сезонном обслуживании рекомендуется раз в два года снимать турбокомпрессоры с двигателя для очистки центробежного компрессора. Желательно снять блок вместе с выпускным коллектором.

Очистку центробежного компрессора необходимо проводить в следующей последовательности:

- – нанести комбинированные риски на торцевые поверхности корпуса компрессора и крышки.

- Отвернуть болты крепления корпуса компрессора.

- Легкими ударами молотка по бобышкам снимите корпус компрессора.

- Осмотрите резиновое уплотнительное кольцо в прорези крышки.

- При обнаружении дефектов (надрезы, потеря эластичности) заменить уплотнительное кольцо;

- – осмотрите лопатки рабочего колеса компрессора. При обнаружении следов контакта с корпусом компрессора, деформации лопаток или их разрушения турбокомпрессор необходимо отремонтировать на специализированном предприятии или заменить;

- – промыть внутреннюю полость корпуса компрессора, поверхность крышки ветошью, смоченной в дизельном топливе.

- При очистке колеса компрессора межлопастные поверхности рекомендуется очищать волосяной щеткой с использованием дизельного топлива;

- – проверить легкость вращения ротора, заклинивание ротора не допускается;

- – перед сборкой необходимо смазать уплотнительное кольцо моторным маслом, совместить риски, установить корпус компрессора на диск крышки, затянуть болты динамометрическим ключом.

Еще раз проверьте легкость вращения ротора. В крайних осевом и радиальном положениях колеса ротора не должны соприкасаться с деталями корпуса.

В связи с тем, что ротор турбокомпрессора отбалансирован с высокой точностью, полная разборка, ремонт и техническое обслуживание агрегатов наддува должны производиться на специализированных предприятиях, имеющих необходимое оборудование, инструмент, приспособления, приспособления и квалифицированный персонал.

При сезонном обслуживании необходимо сливать конденсат, скопившийся в ОНВ

Формирование герметичных соединений на прокладках впускного коллектора

В те времена, когда большинство двигателей имели чугунные блоки, головки и коллекторы, впускной коллектор можно было легко герметизированы простыми и относительно недорогими металлическими прокладками с волокнистым покрытием (сплошным или перфорированным сердечником). Герметик обычно требовался для обеспечения герметичности установки.

Но в конце 1980-х и начале 1990-х начали меняться топливные системы и коллекторы. Многоточечный впрыск топлива означал, что во впускной коллектор больше не должна была поступать воздушно-топливная смесь, а только воздух.

Многоточечный впрыск топлива означал, что во впускной коллектор больше не должна была поступать воздушно-топливная смесь, а только воздух.

Это дало разработчикам двигателей больше свободы для оптимизации воздушного потока. Коллекторы стали более сложными, с длинными изогнутыми полозьями и замысловатыми нагнетательными камерами, спроектированными для улучшения отклика дроссельной заслонки и крутящего момента на низких скоростях.

Некоторые из них также были оснащены регулирующими клапанами, которые могли перенаправлять воздух внутри коллектора для изменения скорости и расхода воздуха в зависимости от частоты вращения двигателя и нагрузки.

Пластик стал популярным материалом для литья коллекторов из-за его небольшого веса и стоимости.

В этот же период чугунные головки цилиндров были заменены алюминиевыми для снижения веса. Это создавало проблемы с уплотнением в местах, где болтами соединялись разные материалы с разными тепловыми характеристиками и разными характеристиками коррозии.

Решение, которое решили использовать некоторые автопроизводители, заключалось в новом типе прокладки впускного коллектора, в которой были приподняты силиконовые шарики из синтетического каучука вокруг впускных отверстий и каналов для охлаждающей жидкости.

Когда болты крепления впускного коллектора затягиваются, он деформирует выступающие уплотнительные валики и плотно прижимает валики к поверхности головки и коллектора для герметизации соединения.

Эти впускные прокладки нового типа также имели заполненный нейлоном пластиковый носитель, который формировал корпус прокладки. Сам держатель (или стальные втулки, вставленные в держатель) предотвращал чрезмерный крутящий момент, ограничивая раздавливание при затяжке болтов впускного коллектора.

Эти «высокотехнологичные» прокладки впускного коллектора были намного сложнее (и дороже), чем их предшественники, и казались идеальным решением для сложной работы по герметизации. Но, как мы выяснили с течением времени, некоторые из этих причудливых прокладок впускного коллектора не очень хорошо держались.

После пробега от 60 000 до 70 000 миль многие из этих несущих прокладок впускного коллектора образуют утечки охлаждающей жидкости, что может привести к перегреву двигателя или даже отказу, если в картер попадет достаточное количество охлаждающей жидкости.

Судя по всему, наполненный нейлоном пластик, используемый в держателе, подвергается воздействию охлаждающей жидкости, в результате чего он размягчается и деформируется. В конце концов, это приводит к тому, что приподнятые уплотнительные валики вокруг отверстий для охлаждающей жидкости теряют герметичность и начинают протекать. Отказ часто происходит в холодную погоду в результате теплового сжатия, когда металлическая головка отрывается от прокладки.

Области применения проблем

Двигатели с высокой частотой выхода из строя прокладок впускных клапанов включают двигатели Buick, Chevrolet, Oldsmobile и Pontiac 3,1 л, 3,4 л, 3,8 л и 4,3 л V6 с 1990 по 2005 г., а также двигатели Chevy 5,7 л V8 с 1996 по 2002 г. . Одни только эти приложения представляют собой потенциальный рынок замены более 10 миллионов автомобилей.

. Одни только эти приложения представляют собой потенциальный рынок замены более 10 миллионов автомобилей.

Кроме того, подобные проблемы также наблюдались на некоторых последних моделях двигателей Ford, таких как двигатели V6 объемом 3,8 л, 3,9 л, 4,0 л и 4,2 л, а также двигатели V8 объемом 4,6 л и 5,4 л. Подобные отказы прокладки впускного коллектора также произошли на некоторых 19С 90 по 2002 год Chrysler с двигателями 3,3 л и 3,8 л V6.

Компания GM выпустила ряд бюллетеней по техническому обслуживанию с описанием проблемы и рекомендациями по ремонту (который может потребовать замены болтов впускного коллектора, а также прокладок). Вот некоторые из бюллетеней:

TSB 03-06-01-010B охватывает утечки во впускном коллекторе на двигателях 3,1 л и 3,4 л 1999-2003 гг.

TSB 03-06-01-016 охватывает утечки во впускном коллекторе на двигателях 3,8 л 2000–2003 годов.

TSB 01-06-01-007A охватывает утечки во впускном коллекторе на 1995-98 двигатели 3,8 л.

Что вызывает утечки?

Утечки охлаждающей жидкости на этих двигателях являются результатом комбинации факторов: нагревание, термоциклирование, небрежное отношение к охлаждающей жидкости, коррозия и разрушение оригинальной прокладки.

Некоторые возлагают ответственность за проблему утечки охлаждающей жидкости на тип пластика, используемого в прокладках OE. Они говорят, что наполненный нейлоном пластиковый материал не был достаточно прочным, чтобы сохранить свою прочность и целостность на протяжении всего срока службы двигателя.

В результате вибрации и теплового расширения/сжатия пластик становится хрупким и трескается, обнажая силиконовые уплотнительные валики прокладки. Охлаждающая жидкость вызывает набухание силиконовых шариков, что еще больше ослабляет носитель.

Другие говорят, что проблема с прокладкой была вызвана типом антифриза, используемого в системе охлаждения, обвиняя Dexcool в утечке прокладки впускного коллектора GM. Dexcool является заводской охлаждающей жидкостью в автомобилях GM с 1996 года.

Подобно охлаждающим жидкостям с длительным сроком службы, которые используют Ford, Chrysler и другие автопроизводители, она содержит ингибиторы коррозии, основанные на технологии органических кислот (OAT). Ингибиторы коррозии OAT не такие щелочные, как те, которые используются в традиционных антифризах с «зеленой» формулой, но они служат дольше.

Ингибиторы коррозии OAT не такие щелочные, как те, которые используются в традиционных антифризах с «зеленой» формулой, но они служат дольше.

Заявленный срок службы Dexcool (как и большинства других охлаждающих жидкостей на основе OAT) составляет пять лет или 150 000 миль, в зависимости от того, что наступит раньше (а не в последнюю очередь). Но многие автомобилисты думают, что это навсегда, поэтому никогда не проверяют и не меняют охлаждающую жидкость.

Следовательно, когда ингибиторы коррозии в охлаждающей жидкости изнашиваются, электролитическая коррозия может поражать металлические и даже пластиковые и резиновые поверхности в системе охлаждения.

Если бы Dexcool был таким плохим хладагентом, как говорят некоторые люди, он начал бы воздействовать на прокладки впуска, как только был бы залит в систему охлаждения. Это не так и не происходит с любой другой маркой охлаждающей жидкости с длительным сроком службы.

Проблема не в марке или типе охлаждающей жидкости в системе охлаждения. Проблема в том, что любой тип ингибитора коррозии со временем изнашивается. Как только это происходит, охлаждающая жидкость становится кислой и позволяет коррозии поражать металлические поверхности вокруг портов охлаждающей жидкости, а также прокладки впускного коллектора.

Проблема в том, что любой тип ингибитора коррозии со временем изнашивается. Как только это происходит, охлаждающая жидкость становится кислой и позволяет коррозии поражать металлические поверхности вокруг портов охлаждающей жидкости, а также прокладки впускного коллектора.

В двигателях с алюминиевыми головками цилиндров коррозия обычно разрушает область вокруг отверстий для охлаждающей жидкости. Если пластик под уплотняющим валиком на прокладке впускного коллектора съеден, прокладка не может удерживать уплотнение и будет течь. В этом случае винить в течи прокладку нельзя. Обвинить владельца транспортного средства в том, что он не обслуживает свое транспортное средство. С другой стороны, если бы оригинальные прокладки были изготовлены из более прочного материала или снабжены вторичными уплотняющими валиками вокруг портов охлаждающей жидкости, возможно, они не вышли бы из строя при малом пробеге.

Компания GM изменила конструкцию сервисных прокладок впускного коллектора для решения некоторых проблемных задач. Они заменили уплотнительные кольца с силиконового каучука на более прочный материал, называемый фторкаучуком (FKM), который гораздо более устойчив к маслам, растворителям и химическим воздействиям.

Они заменили уплотнительные кольца с силиконового каучука на более прочный материал, называемый фторкаучуком (FKM), который гораздо более устойчив к маслам, растворителям и химическим воздействиям.

Расположение уплотнительных валиков в некоторых приложениях также несколько изменено. Оригинальные прокладки OE, а также модифицированные сервисные прокладки обычно черного цвета с оранжевыми уплотнительными валиками.

Меры предосторожности при установке

При обслуживании или разборке двигателей с большим пробегом обратите особое внимание на состояние уплотняющих поверхностей вокруг отверстий для охлаждающей жидкости на головках. Если эта область повреждена эрозией или изъязвлена, прокладки впускного коллектора могут не герметизироваться должным образом при сборке двигателя.

В некоторых случаях можно очистить сопрягаемую поверхность головки с ямками, слегка отшлифовав головку со стороны впускного отверстия. Ямки также можно заполнить и загерметизировать высокотемпературными эпоксидными шпатлевками, а затем отшлифовать или отшлифовать, чтобы восстановить гладкую, плоскую поверхность. Если эрозия серьезная, может даже потребоваться восстановить поврежденный участок с помощью сварки TIG головки или полностью заменить ее новой или утилизированной отливкой.

Если эрозия серьезная, может даже потребоваться восстановить поврежденный участок с помощью сварки TIG головки или полностью заменить ее новой или утилизированной отливкой.

По данным одного из производителей прокладок для вторичного рынка, рекомендуемая чистота поверхности впускного коллектора

и сопрягаемых поверхностей головки блока цилиндров в идеале должна составлять от 30 до 60 микродюймов Ra (средняя шероховатость). Другой производитель прокладок сказал, что от 20 до 80 Ra должно быть достаточно.

В отличие от сверхгладкой поверхности, которая обычно требуется для прокладок головки MLS последних моделей (20 Ra или менее), качество обработки поверхности для большинства прокладок впускного коллектора не так критично. Тем не менее, он должен быть гладким, плоским и чистым, с минимальными изъязвлениями и волнистостью.

Если впускной коллектор или впускные отверстия на головке фрезерованы со слишком высокой скоростью подачи, на поверхности может остаться волнистая, волнистая поверхность с гребнями и впадинами, которые будет трудно загерметизировать. Это может привести к утечке охлаждающей жидкости или вакуума, а также к преждевременному выходу из строя уплотнительных валиков прокладки впускного коллектора.

Это может привести к утечке охлаждающей жидкости или вакуума, а также к преждевременному выходу из строя уплотнительных валиков прокладки впускного коллектора.

Общая плоскостность обеих сопрягаемых поверхностей также должна быть проверена линейкой и щупом. Плоскостность должна быть не более 0,003 дюйма на сопрягаемой поверхности впускного коллектора и впускных каналов головки блока цилиндров на двигателях V6 и не более 0,004 дюйма на двигателях V8 или рядных шестицилиндровых двигателях.

Не менее важно, чтобы впускной коллектор и поверхности головки были чистыми (без смазки, масла или пленки охлаждающей жидкости) и сухими. RTV, другие герметики или клеи не должны использоваться вокруг охлаждающей жидкости или впускных отверстий на прокладках несущего типа. Единственное место, где может потребоваться RTV-силикон, это герметизация области, где концы прокладок впускного коллектора соприкасаются с торцевыми уплотнениями на блоке под впускным коллектором или крышкой паза.

Также важно, чтобы резьба болтов впускного коллектора в головке была чистой и неповрежденной, так как это может повлиять на момент затяжки. Рекомендуется использовать новые болты впускного коллектора. Но если вы должны повторно использовать старые болты, убедитесь, что резьба чистая и не повреждена. Кроме того, при затягивании болтов впускного коллектора следуйте рекомендуемой процедуре затяжки и убедитесь, что это самая последняя процедура, поскольку первоначальная процедура и характеристики момента затяжки могли быть изменены.

Рекомендуется использовать новые болты впускного коллектора. Но если вы должны повторно использовать старые болты, убедитесь, что резьба чистая и не повреждена. Кроме того, при затягивании болтов впускного коллектора следуйте рекомендуемой процедуре затяжки и убедитесь, что это самая последняя процедура, поскольку первоначальная процедура и характеристики момента затяжки могли быть изменены.

Например, для двигателей GM 3,1 л компания GM рекомендует использовать резьбовой герметик на болтах впускного коллектора. Утечка масла может произойти, если вертикальные болты не будут затянуты перед диагональными болтами на нижнем впускном коллекторе. Затяните нижние вертикальные болты впускного коллектора моментом 115 дюймов-фунтов (13 Нм), затем затяните нижние диагональные болты впускного коллектора моментом 115 дюймов-фунтов (13 Нм).

Убедитесь, что вы используете точный динамометрический ключ, калиброванный в течение последних шести-двенадцати месяцев.

Если прокладка впускного коллектора не плотно прилегает к каналам охлаждающей жидкости, охлаждающая жидкость может попасть в картер.

Добавить комментарий