Производственная инструкция гидравлика: Должностная инструкция слесаря гидравлика 5 разряда. Должностная инструкция слесаря

Должностная инструкция оператора систем гидравлики и охлаждения машины непрерывного литья заготовок 3-го разряда

УТВЕРЖДАЮ:

_______________________________

[Наименование должности]

_______________________________

_______________________________

[Наименование организации]

_______________________________

_______________________/[Ф.И.О.]/

«______» _______________ 20___ г.

ДОЛЖНОСТНАЯ ИНСТРУКЦИЯ

Оператора систем гидравлики и охлаждения машины непрерывного литья заготовок 3-го разряда

1. Общие положения

1.1. Настоящая должностная инструкция определяет и регламентирует полномочия, функциональные и должностные обязанности, права и ответственность оператора систем гидравлики и охлаждения машины непрерывного литья заготовок 3-го разряда [Наименование организации в родительном падеже] (далее — Компания).

1.2. Оператор систем гидравлики и охлаждения машины непрерывного литья заготовок 3-го разряда назначается на должность и освобождается от должности в установленном действующим трудовым законодательством порядке приказом руководителя Компании.

1.3. Оператор систем гидравлики и охлаждения машины непрерывного литья заготовок 3-го разряда относится к категории рабочих и подчиняется непосредственно [наименование должности непосредственного руководителя в дательном падеже] Компании.

1.4. Оператор систем гидравлики и охлаждения машины непрерывного литья заготовок 3-го разряда отвечает за:

- своевременное и качественное выполнение им задач по предназначению;

- соблюдение исполнительской и трудовой дисциплины;

- соблюдение мер безопасности труда, поддержание порядка, выполнение правил пожарной безопасности на порученном ему участке работы (рабочем месте).

1.5. На должность оператора систем гидравлики и охлаждения машины непрерывного литья заготовок 3-го разряда назначается лицо, имеющее среднее профессиональное образование по данной специальности и стаж работы не менее 1 года.

1.6. В практической деятельности оператор систем гидравлики и охлаждения машины непрерывного литья заготовок 3-го разряда должен руководствоваться:

- локальными актами и организационно-распорядительными документами Компании;

- правилами внутреннего трудового распорядка;

- правилами охраны труда и техники безопасности, обеспечения производственной санитарии и противопожарной защиты;

- указаниями, приказаниями, решениями и поручениями непосредственного руководителя;

- настоящей должностной инструкцией.

1.7. Оператор систем гидравлики и охлаждения машины непрерывного литья заготовок 3-го разряда должен знать:

- основы технологического процесса разливки стали на машинах непрерывного и полунепрерывного литья заготовок;

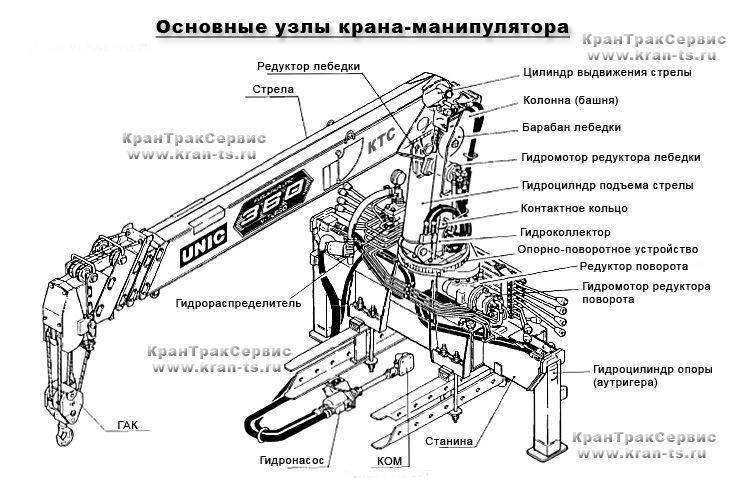

- устройство и принцип работы систем гидравлики, водоохлаждения, вентиляции, основных технологических узлов машины, управляющей, регулирующей и измерительной аппаратуры обслуживаемых механизмов;

- схемы управления гидроприводами;

- виды, свойства и качество смазочных материалов;

- слесарное дело.

1.8. В период временного отсутствия оператора систем гидравлики и охлаждения машины непрерывного литья заготовок 3-го разряда, его обязанности возлагаются на [наименование должности заместителя].

2. Должностные обязанности

Оператор систем гидравлики и охлаждения машины непрерывного литья заготовок 3-го разряда выполняет следующие должностные обязанности:

2.1. Управление работой гидроаккумуляторной и гидронасосной станции на машинах непрерывного или полунепрерывного литья заготовок производительностью до 100 000 тонн стали в год.

2.2. Управление системой охлаждения, сброса воды со слитка и вентиляцией камеры вторичного охлаждения на машинах непрерывного или полунепрерывного литья заготовок производительностью до 100 000 тонн углеродистой и низколегированной стали в год.

2.3. Наладка гидросистемы на заданное давление, расхода воды вторичного охлаждения заготовки.

2.4. Заполнение рабочей жидкостью расходных баков.

2.5. Регулирование расхода воды на охлаждение кристаллизаторов и других водоохладительных узлов машины.

Регулирование расхода воды на охлаждение кристаллизаторов и других водоохладительных узлов машины.

2.6. Промывка водяных фильтров.

2.7. Очистка форсунок, смена неисправных форсунок и прокладок.

2.8. Смазка роликов вторичного охлаждения.

2.9. Наблюдение за правильной работой механизмов, выдачей слитков из колодца, работой насосной станции на дне колодца, правильным вводом затравок во вторичное охлаждение, выдачей последней заготовки из машины, исправным состоянием задвижек, дросселей, вентилей, паросдувов, роликов вторичного охлаждения, работой водораспределительных устройств.

2.10. Выявление и устранение неисправностей в работе обслуживаемого оборудования, участие в его ремонте.

2.11. Чистка и смазка, профилактический осмотр оборудования.

В случае служебной необходимости оператор систем гидравлики и охлаждения машины непрерывного литья заготовок 3-го разряда может привлекаться к выполнению обязанностей сверхурочно, в порядке, предусмотренном законодательством.

3. Права

Оператор систем гидравлики и охлаждения машины непрерывного литья заготовок 3-го разряда имеет право:

3.1. Знакомиться с проектами решений руководства предприятия, касающимися его деятельности.

3.2. Вносить на рассмотрение руководства предложения по совершенствованию работы, связанной с обязанностями, предусмотренными настоящей должностной инструкцией.

3.3. Сообщать непосредственному руководителю обо всех выявленных в процессе исполнения своих должностных обязанностей недостатках в производственной деятельности предприятия (его структурных подразделений) и вносить предложения по их устранению.

3.4. Запрашивать лично или по поручению непосредственного руководителя от руководителей подразделений предприятия и специалистов информацию и документы, необходимые для выполнения своих должностных обязанностей.

3.5. Привлекать специалистов всех (отдельных) структурных подразделений Компании к решению возложенных на него задач (если это предусмотрено положениями о структурных подразделениях, если нет – с разрешения руководителя Компании).

3.6. Требовать от руководства предприятия оказания содействия в исполнении своих должностных обязанностей и прав.

4. Ответственность и оценка деятельности

4.1. Оператор систем гидравлики и охлаждения машины непрерывного литья заготовок 3-го разряда несет административную, дисциплинарную и материальную (а в отдельных случаях, предусмотренных законодательством РФ, — и уголовную) ответственность за:

4.1.1. Невыполнение или ненадлежащее выполнение служебных указаний непосредственного руководителя.

4.1.2. Невыполнение или ненадлежащее выполнение своих трудовых функций и порученных ему задач.

4.1.3. Неправомерное использование предоставленных служебных полномочий, а также использование их в личных целях.

4.1.4. Недостоверную информацию о состоянии выполнения порученной ему работы.

4.1.5. Непринятие мер по пресечению выявленных нарушений правил техники безопасности, противопожарных и других правил, создающих угрозу деятельности предприятия и его работникам.

4.1.6. Не обеспечение соблюдения трудовой дисциплины.

4.2. Оценка работы оператора систем гидравлики и охлаждения машины непрерывного литья заготовок 3-го разряда осуществляется:

4.2.1. Непосредственным руководителем — регулярно, в процессе повседневного осуществления работником своих трудовых функций.

4.2.2. Аттестационной комиссией предприятия — периодически, но не реже 1 раза в два года на основании документированных итогов работы за оценочный период.

4.3. Основным критерием оценки работы оператора систем гидравлики и охлаждения машины непрерывного литья заготовок 3-го разряда является качество, полнота и своевременность выполнения им задач, предусмотренных настоящей инструкцией.

5. Условия работы

5.1. Режим работы оператора систем гидравлики и охлаждения машины непрерывного литья заготовок 3-го разряда определяется в соответствии с правилами внутреннего трудового распорядка, установленными в Компании.

5.2. В связи с производственной необходимостью оператор систем гидравлики и охлаждения машины непрерывного литья заготовок 3-го разряда обязан выезжать в служебные командировки (в том числе местного значения).

С инструкцией ознакомлен ___________/____________/ «__» _______ 20__ г.

(подпись)

Должностные инструкции слесаря-ремонтника | Должностные обязанности и образец должностной инструкции слесаря-ремонтника — Superjob.ru

УТВЕРЖДАЮ

Генеральный директор

наименование компании _______________________________

подпись _______________________________ / Ф.И.О. _______________________________

дата «___» ____________ 202__ г.

Настоящая должностная инструкция разработана и утверждена на основании трудового договора в соответствии с положениями Трудового кодекса Российской Федерации, приказа Министерства труда и социальной защиты РФ от 28 октября 2020 г. № 755н «Об утверждении профессионального стандарта «Слесарь-ремонтник промышленного оборудования»» и иных нормативных актов, регулирующих трудовые правоотношения в Российской Федерации.

I. Общие положения

1.1. Должностная инструкция регулирует следующие параметры, касающиеся деятельности слесаря-ремонтника: должностные обязанности, права, ответственность, взаимоотношения и связи по должности.

1.2. Слесарь-ремонтник относится к категории рабочих.

1.3. Слесарь-ремонтник назначается на должность и освобождается от нее приказом генерального директора компании.

1.4. Слесарь-ремонтник подчиняется непосредственно мастеру по ремонту оборудования.

1.5. Во время отсутствия слесаря-ремонтника его права и обязанности возлагаются на других специалистов компании, о чем генеральным директором компании выпускается соответствующее распоряжение.

1.6. На должность слесаря-ремонтника назначается лицо, имеющее среднее общее образование и прошедшее профессиональное обучение (программы профессиональной подготовки по профессиям рабочих, должностям служащих; программы переподготовки рабочих, служащих). К работе допускаются лица, прошедшие обязательный предварительный (при поступлении на работу), периодические и внеочередные медицинские осмотры (обследования), а также прошедшие противопожарный инструктаж, инструктаж по охране труда на рабочем месте и имеющие удостоверения о допуске к самостоятельной работе с грузоподъемными сооружениями с указанием подъемного сооружения, вида работ и оборудования.

1.7. Слесарь-ремонтник должен знать:

• виды, конструкцию, назначение, возможности и правила использования инструментов и приспособлений для производства работ по демонтажу, монтажу, сборке и разборке, дефектации, слесарной обработке, ремонту, регулировке узлов и деталей, механизмов оборудования, оборудования в целом;

• требования, предъявляемые к рабочему месту для производства работ по демонтажу и монтажу, дефектации, слесарной обработке узлов и деталей, сборке и разборке, ремонту, регулировке, дефектации механизмов оборудования, оборудования в целом;

• последовательность монтажа и демонтажа узлов и механизмов оборудования, оборудования в целом;

• последовательность сборки и разборки узлов и механизмов оборудования, оборудования в целом;

• методы и способы контроля качества разборки и сборки, слесарной обработки, узлов и деталей, механизмов оборудования;

• виды разъемных и неразъемных соединений;

• способы пайки;

• материалы, используемые при пайке;

• способы разборки разъемных и неразъемных соединений;

• виды и правила применения средств индивидуальной и коллективной защиты при выполнении работ по демонтажу и монтажу, дефектации, слесарной обработке, сборке и разборке, ремонту, регулировке узлов и деталей, механизмов оборудования, оборудования в целом,

• требования охраны труда, пожарной, промышленной, экологической безопасности и электробезопасности при монтаже и демонтаже, дефектации, слесарной обработке, сборке и разборке, ремонте, регулировке узлов и деталей, механизмов оборудования, оборудования в целом;

• технические требования, предъявляемые к деталям и узлам, механизмам оборудования, оборудованию в целом;

• методы дефектации узлов и деталей, механизмов оборудования, оборудования в целом;

• виды износа узлов и деталей, механизмов оборудования;

• допустимые нормы износа узлов и деталей, механизмов оборудования;

• браковочные признаки узлов и деталей, механизмов оборудования;

• типичные дефекты узлов и деталей, механизмов оборудования, оборудования в целом;

• способы устранения дефектов узлов и деталей, механизмов оборудования, в том числе методами слесарной обработки;

• основные механические свойства обрабатываемых материалов;

• система допусков и посадок, квалитеты и параметры шероховатости;

• наименование и маркировка основных применяемых материалов;

• типичные дефекты при выполнении слесарной обработки, причины их появления и способы предупреждения;

• способы размерной обработки деталей;

• способы и последовательность выполнения пригоночных операций слесарной обработки простых деталей;

• оборудование для обработки отверстий, резки и гибки металлов;

• правила и последовательность проведения измерений;

• факторы, влияющие на интенсивность износа узлов и деталей, механизмов оборудования;

• виды ремонтов промышленного оборудования;

• последовательность разметки деталей со сложной конфигурацией;

• способы и последовательность выполнения доводочных и притирочных работ;

• материалы, применяемые при доводке и притирке, их свойства и правила применения;

• принципы действия сверлильных станков;

• режимы механической обработки на сверлильных станках;

• устройство и принцип действия механизмов оборудования;

• основные технические данные и характеристики механизмов, оборудования, агрегатов и машин;

• технологическая последовательность операций при выполнении регулировочных работ;

• способы выполнения регулировки механизмов оборудования;

• методы контроля качества при выполнении работ по регулировке механизмов оборудования;

• порядок сдачи механизмов простого оборудования после регулировочных работ;

• устройство и принцип действия ременной передачи;

• способы выверки соосности валов;

• устройство, виды и принцип действия муфт;

• виды и порядок заполнения документов, заполняемых по результатам дефектации механизмов оборудования, оборудования в целом;

• последовательность разборки и сборки шкивов, муфт;

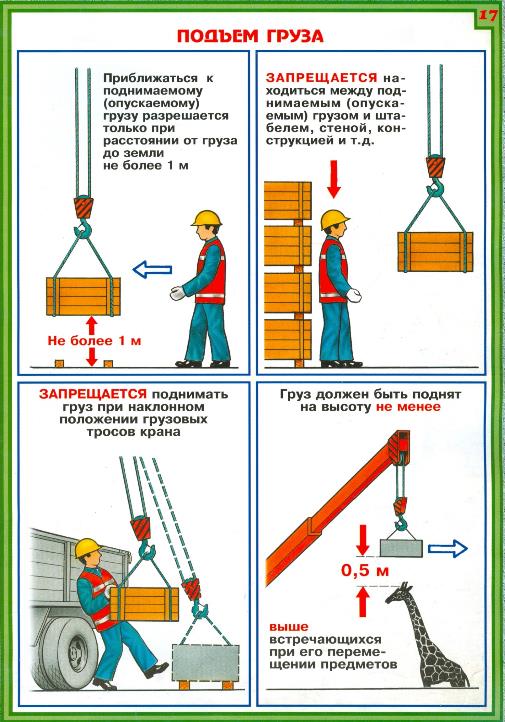

• правила проведения грузоподъемных операций при перемещении грузов в пределах рабочего места;

• способы распиливания криволинейных отверстий;

• способы опиливания деталей различной конфигурации;

• способы проверки припасовки деталей со сложной конфигурацией;

• способы шабрения плоских поверхностей;

• способы выполнения полировальных работ на плоских поверхностях;

• способы шаржирования притирочных и доводочных кругов, плит и притиров;

• методы и способы контроля размеров деталей и узлов после слесарной и механической обработки;

• способы балансировки шкивов;

• способы регулировки управляемых муфт;

• порядок предъявления и сдачи механизмов оборудования после регулировочных работ;

• методы сборки при ремонте оборудования;

• общие понятия о размерных цепях;

• порядок выполнения соединений с гарантированным натягом;

• области применения газовой и электродуговой сварки;

• понятие зоны термического влияния;

• типичные дефекты резьбовых соединений;

• способы восстановления резьбовой пары;

• способы ремонта штифтов, подбора штифтов соответствующих материалов и размеров;

• способы удаления деформированных заклепок;

• способы исправления деформированного отверстия под заклепку;

• способы разделки, очистки мест под сварку и пайку;

• виды износа и методы ремонта зубчатых и цепных передач;

• порядок подготовки деталей к сварке и наплавке;

• методы ремонта и восстановления базовых и корпусных деталей;

• основы трудового законодательства.

1.8. Слесарь-ремонтник должен уметь:

• читать чертежи узлов и деталей, входящих в состав оборудования, механизмов оборудования, оборудования в целом;

• подготавливать рабочее место для наиболее рационального и безопасного выполнения работ по демонтажу, монтажу, сборке и разборке, дефектации, слесарной обработке, ремонту, регулировке узлов и деталей, входящих в состав оборудования, механизмов оборудования и оборудования в целом;

• выбирать инструмент для производства работ по демонтажу, монтажу, сборке и разборке, дефектации, слесарной обработке, регулировке, ремонту узлов и деталей, механизмов оборудования, оборудования в целом;

• производить очистку и промывку деталей и узлов, входящих в состав оборудования;

• производить расконсервацию деталей и узлов, входящих в состав оборудования, при сборке;

• собирать резьбовые, шпоночные, шлицевые соединения узлов, входящих в состав оборудования;

• выполнять сварочные работы на узлах, входящих в состав оборудования;

• выбирать смазочные материалы, применяемые для данного оборудования;

• выполнять пайку узлов и деталей, входящих в состав оборудования;

• разбирать резьбовые, шпоночные, шлицевые, неразъемные соединения узлов, входящих в состав оборудования;

• производить измерения узлов и деталей, входящих в состав оборудования, механизмов оборудования при помощи контрольно-измерительных инструментов;

• контролировать соответствие зазоров в узлах, входящих в состав оборудования, требованиям технической документации;

• контролировать правильность взаимного расположения узлов и деталей, механизмов оборудования;

• использовать контрольно-измерительный инструмент:

— для оценки степени износа узлов и деталей, механизмов оборудования,

— для контроля качества выполняемых работ при слесарной обработке деталей, входящих в состав оборудования,

— для контроля качества выполняемых работ по сборке и разборке механизмов оборудования,

— для контроля качества выполняемых работ по регулировке механизмов оборудования;

• производить визуальную оценку наличия дефектов и степени износа узлов и деталей, механизмов оборудования, оборудования в целом;

• принимать решения о ремонте или замене узлов и деталей, механизмов оборудования;

• определять межоперационные припуски и допуски на межоперационные размеры узлов и деталей, входящих в состав оборудования, механизмов оборудования;

• производить разметку узлов и деталей, входящих в состав оборудования, в соответствии с требуемой технологической последовательностью;

• производить сверление, зенкерование, зенкование, цекование, развертывание отверстий в деталях, входящих в состав оборудования, в соответствии с требуемой технологической последовательностью;

• выполнять шабрение, распиливание, пригонку и припасовку, притирку, доводку, полирование деталей, входящих в состав оборудования, механизмов оборудования в соответствии с требуемой технологической последовательностью;

• выполнять подготовку механизмов оборудования к сборке;

• производить сборку и разборку механизмов оборудования в соответствии с технической документацией;

• изготавливать приспособления для разборки и сборки механизмов оборудования;

• выбирать станки, инструмент и приспособления для производства работ по ремонту механизмов оборудования;

• производить разметку плоскостных деталей механизмов оборудования;

• контролировать качество выполняемых работ при слесарной, механической обработке деталей механизмов оборудования с помощью контрольно-измерительных инструментов;

• устанавливать и закреплять детали механизмов оборудования в зажимных приспособлениях различных видов;

• выбирать и подготавливать к работе режущий, слесарно-сборочный и измерительный инструмент в зависимости от обрабатываемого материала и способа обработки поверхности деталей, при ремонте механизмов оборудования;

• устанавливать оптимальный режим обработки деталей механизмов оборудования в соответствии с технологической документацией;

• выполнять регулировку механизмов простого оборудования в правильной технологической последовательности;

• осуществлять предъявление и сдачу механизмов оборудования после проведения регулировочных работ;

• производить оценку износа и наличия дефектов шкивов механизмов оборудования;

• проверять соосность валов механизмов оборудования;

• определять дефекты и наличие износа муфт механизмов оборудования средней сложности;

• заполнять документы по результатам дефектации механизмов оборудования, оборудования в целом в соответствии с требованиями, предъявляемыми к ним;

• разбирать и собирать шкивы, муфты механизмов оборудования;

• осуществлять строповку и перемещение механизмов оборудования с помощью подъемно-транспортных и специальных средств в пределах рабочего места;

• производить разметку цилиндрических поверхностей деталей механизмов оборудования средней сложности;

• шаржировать притирочные и доводочные круги, плиты и притиры при ремонте механизмов оборудования;

• полировать плоские поверхности деталей механизмов оборудования;

• регулировать механизмы оборудования в правильной технологической последовательности;

• производить балансировку шкивов механизмов оборудования средней сложности;

• регулировать управляемые муфты механизмов оборудования;

• предъявлять механизмы оборудования после проведения регулировочных работ;

• оформлять документы по результатам регулировки механизмов оборудования;

• разбирать дефектные резьбовые, штифтовые соединения оборудования;

• удалять дефектные паяные и сварные соединения оборудования;

• производить сборку узлов и деталей оборудования в правильной технологической последовательности;

• производить перемещение оборудования в пределах рабочего места;

• производить восстановление деталей оборудования сваркой и наплавкой;

• ремонтировать резьбовые, штифтовые, заклепочные соединения оборудования;

• производить чеканку заклепочного шва оборудования;

• ремонтировать паяные и сварные соединения оборудования;

• производить ремонт и замену зубчатой пары, червячного колеса оборудования;

• производить ремонт звездочек и цепей оборудования;

• ремонтировать базовые и корпусные детали оборудования.

1.9. Слесарь-ремонтник руководствуется в своей деятельности:

• законодательными актами РФ;

• Уставом компании, Правилами внутреннего трудового распорядка, другими нормативными актами компании;

• приказами и распоряжениями генерального директора;

• настоящей должностной инструкцией.

II. Должностные обязанности слесаря-ремонтника

Слесарь-ремонтник выполняет следующие должностные обязанности, связанные с обслуживанием и ремонтом промышленного оборудования:

2.1 участие в установке и наладке оборудования;

2.2 техобслуживание и ремонт оборудования;

2.3 разборка, ремонт, сборка и испытания узлов и механизмов;

2.4 слесарная обработка деталей и узлов, доработка деталей.

III. Права слесаря-ремонтника

Слесарь-ремонтник имеет право:

3.1. Запрашивать у мастера по ремонту оборудования и других работников компании информационные материалы и нормативно-правовые документы, необходимые для выполнения должностных обязанностей, разъяснения и уточнения по выданным поручениям.

3.2. Знакомиться с проектами решений генерального директора, касающимися исполняемых должностных обязанностей, с документами, определяющими права и обязанности по занимаемой должности, критериями оценки качества исполнения должностных обязанностей.

3.3. Участвовать в обсуждении вопросов, касающихся исполняемых должностных обязанностей.

3.4. Требовать предоставления рабочей одежды и места для переодевания.

3.5. Информировать мастера по ремонту оборудования о нарушениях трудового законодательства в компании.

3.6. Разрабатывать и вносить на рассмотрение мастера по ремонту оборудования предложения по организации труда в рамках своих должностных обязанностей.

3.7. На защиту профессиональной чести и достоинства, знакомиться с документами, содержащими оценку его деятельности, и давать по ним разъяснения.

IV. Ответственность слесаря-ремонтника

Слесарь-ремонтник несет ответственность:

4.1. За невыполнение, несвоевременное или халатное исполнение своих должностных обязанностей.

4.2. За нарушение правил техники безопасности и противопожарной безопасности.

4.3. За нарушение или ненадлежащее исполнение Устава, правил внутреннего трудового распорядка, должностной инструкции, трудовой дисциплины.

4.4. За несоблюдение действующих инструкций, приказов и распоряжений по сохранению коммерческой тайны и конфиденциальности информации.

V. Взаимоотношения и связи по должности

5.1. Слесарь-ремонтник работает в режиме нормированного рабочего дня по графику 40-часовой рабочей недели, утвержденному генеральным директором компании.

5.2. Под руководством мастера по ремонту оборудования планирует свою работу на отчетный период.

5.3. Представляет мастеру по ремонту оборудования отчет о проделанной работе за отчетный период.

5.4. Получает от мастера по ремонту оборудования нормативно-правовую информацию и знакомится с ней под роспись.

5.5. Доводит до сведения мастера по ремонту оборудования информацию, полученную в ходе работы.

5.6. Оперативно взаимодействует с другими специалистами компании в целях повышения качества работы.

5.7. Исполняет должностные обязанности других специалистов компании в соответствии с распоряжением генерального директора компании.

VI. Заключительные положения

6.1. Сотрудник знакомится с должностной инструкцией под роспись при приеме на работу до подписания трудового договора.

6.2. Один экземпляр должностной инструкции находится у работодателя, другой — у сотрудника.

6.3. Сотрудник знакомится под роспись с изменениями в должностной инструкции, касающимися общих положений, должностных обязанностей, прав, ответственности и оформленными соответствующим распоряжением генерального директора компании.

С инструкцией ознакомлен:

подпись _______________________________ / Ф.И.О. _______________________________

дата «___» ____________ 202__ г.

РУЧНОЕ ИЛИ ГИДРАВЛИЧЕСКОЕ ОБОРУДОВАНИЕ? | Royal Machine and Tool

Многокомпонентное ручное приспособление, в котором каждая часть отдельно зажимается оператором.

Зажим детали вручную всегда имел приоритет по ряду причин.

Ручной зажим, как правило, проще…дешевле…более экономичен для большинства деталей небольшого объема… и требует минимального обслуживания. Поэтому, исходя из этих основных причин использования ручного зажима, зачем тогда рассматривать возможность использования гидравлического зажима?

Прежде чем принять решение об использовании ручного или гидравлического зажима, следует рассмотреть ряд факторов, которые следует рассмотреть и помочь в принятии окончательного решения….

Посадка детали – Во-первых, какова природа захватываемой детали? Конфигурация детали должна быть оценена. Это может не подходить для гидравлического зажима из-за опорных точек или областей с ограниченным доступом для удержания детали с помощью гидравлического зажима. Кроме того, для некоторых деталей может потребоваться только ручная загрузка, чтобы очистить зажимные устройства и правильно сесть в рабочее гнездо. Однако многие гидравлические приспособления содержат несколько деталей, и все они зажимаются одновременно.

Производство – Каков ежедневный объем производства деталей? Для небольшого объема работ это не имело бы смысла… и не было бы оправдания для использования гидравлического зажима . Если необходимо запустить большой объем, время загрузки/разгрузки можно значительно сократить с помощью гидравлических приспособлений.

Автомат – Включена ли в процесс автоматизация? Деталь должна прочно сидеть на рабочих локаторах или в рабочем гнезде без ручного вмешательства, чтобы удерживать деталь во время зажима. Для этого может потребоваться какое-либо вспомогательное устройство… например, пружинный зажим. Также требуется доступность нагрузочного устройства. Кроме того, рекомендуется продувка воздухом для удаления стружки и некоторые средства для подтверждения того, что деталь сидит в зажиме, чтобы гарантировать, что деталь надежно закреплена в приспособлении и не ослаблена, что создает угрозу безопасности.

Удаление стружки – Возможно ли скопление вредной стружки? Чипы много раз вызывали хаос. Если используется жесткая труба, это приведет к тому, что стружка будет скапливаться и наматываться на трубу. Royal Machine обеспечивает весь гидравлический поток внутри надгробия и по этой причине не использует жесткие трубы. Если не принять меры изначально, это может привести к увеличению времени загрузки/выгрузки, которое вы хотите улучшить в производстве.

Если используется жесткая труба, это приведет к тому, что стружка будет скапливаться и наматываться на трубу. Royal Machine обеспечивает весь гидравлический поток внутри надгробия и по этой причине не использует жесткие трубы. Если не принять меры изначально, это может привести к увеличению времени загрузки/выгрузки, которое вы хотите улучшить в производстве.

Траектория инструмента – Траектория инструмента заблокирована? Гидравлические зажимы могут занимать много места, особенно зажимы поворотного типа, которые могут препятствовать траектории инструмента и размеру инструментов, необходимых для обработки детали. Для более крупных деталей могут потребоваться зажимы большего размера, чтобы обеспечить необходимое усилие захвата. В свою очередь, иногда приводящие к усложнению конструкции и не оставляющие достаточно места для механической обработки.

Многокомпонентное гидравлическое приспособление в комплекте с обратными клапанами, клапанами последовательности и подтверждением частичной нагрузки.

Переключение – Является ли переход от одной части к другой проблемой? Перемещение областей зажима не очень осуществимо или не рекомендуется. Это увеличивает вероятность гидравлических утечек. Большинство гидравлических приспособлений предназначены для конкретной детали. Это не всегда так. Если немного подумать, можно будет охватить несколько частей одной и той же настройкой.

Затраты. При производстве рабочих гнезд и пластин гидравлические приспособления обходятся дороже, чем ручные приспособления. Гидравлические зажимные цилиндры более сложны, и один только гидравлический блок может стоить дополнительно до 4000 долларов США. И поддержание чистоты гидравлической жидкости от загрязняющих веществ требует дополнительного обслуживания… плюс также требуются обратные клапаны, клапаны последовательности, аккумуляторы.

Преимущества – гидравлический зажим обеспечивает постоянное зажимание детали в каждом цикле … в отличие от трудоемкого процесса, когда оператор каждый раз затягивает деталь. На тонких деталях возможность деформации значительно снижается… и, наконец, гидравлический зажим позволяет зажимать более одной детали за раз… очевидно, сокращая время загрузки/разгрузки.

На тонких деталях возможность деформации значительно снижается… и, наконец, гидравлический зажим позволяет зажимать более одной детали за раз… очевидно, сокращая время загрузки/разгрузки.

Как упоминалось в начале этой статьи, существует множество факторов, которые необходимо рассмотреть и принять во внимание… окончательное решение о выборе ручных или гидравлических приспособлений остается за вами… в зависимости от ваших конкретных требований.

Ручной гидравлический пресс | Все, что вам нужно знать

Ручной гидравлический пресс является основным продуктом в обрабатывающей промышленности благодаря своей универсальности и надежности. С 1940-х годов мы знаем о впечатляющей мощности цеховых прессов и их многочисленных преимуществах для тех, кто их использует. Как поставщик ручных гидравлических прессов, мы хотели дать вам лучшее понимание и поделиться основами.

Что такое ручной гидравлический пресс? Ручной гидравлический пресс представляет собой устройство, состоящее из гидравлического цилиндра, обычно установленного в вертикальном положении. Этот гидравлический цилиндр содержит поршень, на который оказывает давление замкнутое давление масла, создаваемое гидравлическим насосом в гидравлической системе. Когда поршень продвигается вперед из-за гидравлического давления, он создает сжимающую силу на неподвижной опорной плите. Гидравлический пресс широко используется в металлообрабатывающей промышленности и везде, где требуются большие усилия.

Этот гидравлический цилиндр содержит поршень, на который оказывает давление замкнутое давление масла, создаваемое гидравлическим насосом в гидравлической системе. Когда поршень продвигается вперед из-за гидравлического давления, он создает сжимающую силу на неподвижной опорной плите. Гидравлический пресс широко используется в металлообрабатывающей промышленности и везде, где требуются большие усилия.

Связано: Ручные прессы для мастерских | Преимущества

Преимущества гидравлического пресса

Существует множество вариантов использования гидравлического пресса, а также множество преимуществ использования прессов в мастерских.

Простая конструкция Гидравлические прессы имеют простую конструкцию, что, в свою очередь, упрощает их эксплуатацию. Кроме того, гидравлический пресс будет эффективно работать в течение многих лет при правильном обслуживании. Поскольку движущихся частей не так много, техническое обслуживание минимально, что снижает затраты.

Гидравлический цеховой пресс при правильной настройке может быть чрезвычайно полезен для крупносерийного производства, повышая эффективность и сводя к минимуму количество отходов на вашем предприятии.

Сокращение затратЗапасные части для ручных прессов в мастерских обычно не дороги, их легко найти и несложно отремонтировать. Все компоненты легко доступны в RHTC Profi Press или в местных магазинах промышленных товаров.

Больше контроля С ручными профессиональными прессами RHTC для мастерских возможность выполнять несколько операций вручную или пешком является огромным преимуществом. Это связано с тем, что вы можете устранить риск повреждения машины или инструментов, легко и точно контролируя положение поршня. Вы также можете контролировать давление пресса в соответствии с работой. Сила ползуна, сброс давления, направление и скорость могут быть отрегулированы в соответствии с требованиями работы.

Пресс для мастерских, в том числе ручной гидравлический пресс, обеспечивает плавное и равномерное давление на протяжении всего хода поршня. Это позволяет достичь точного тоннажа в любой точке хода поршня.

УниверсальныйВозможности безграничны, когда дело доходит до использования ручных прессов для мастерских. Это потому, что они могут выполнять огромное количество разнообразных работ в диапазоне тоннажа. Вот лишь несколько примеров:

- Запрессовка подшипника

- Пресс-тормоз

- Металлический складной

- Штамповка

- Удаление сломанного инструмента

- Поковка

- Клинч

- Молдинг

- Заглушка

- Глубокая вытяжка

- Формование металлов

Все эти процессы требуют точного контроля и повторяемости.

Поставщик ручных гидравлических прессов | Доверьтесь экспертам Как видите, использование ручного гидравлического пресса в промышленных целях имеет множество преимуществ благодаря простоте рабочего механизма и использованию качественных компонентов.

Добавить комментарий