Поток дробилки: Канализационный измельчитель «Поток» — решетка-дробилка для КНС

Канализационный измельчитель «Поток» — решетка-дробилка для КНС

Решетка-дробилка для КНС

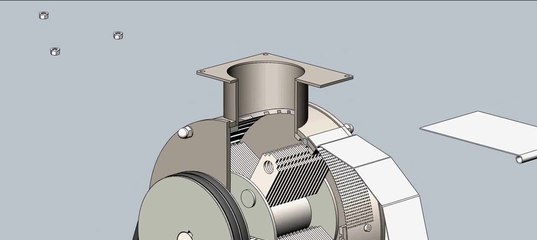

Чтобы решить проблему засорения систем канализации, специалисты компании «Наш Город» разработали измельчитель канализационных стоков «Поток». Решетка-дробилка измельчает все твердые включения в канализационных стоках до фракции, не представляющей угрозу технологическому оборудованию, установленному на сетях (насосные агрегаты, мешалки и др.).

- Основные рабочие органы решетки-дробилки — это режущие ножи на валах, движущиеся навстречу, с заходом друг в друга. Стоки проходят через канализационную дробилку-измельчитель «Поток» и попадают на ножи. Крупные включения измельчаются, а содержащаяся в стоках жидкость беспрепятственно проходит сквозь ножи решетки-дробилки.

- Применение канализационной дробилки «Поток» позволяет минимизировать ручной труд, улучшить санитарные условия на станции перекачки стоков и сократить расходы на обслуживание.

- Канализационная решетка-дробилка «Поток» может быть установлена непосредственно в канализационной насосной станции, в канале, на трубопроводе.

- Канализационная дробилка «Поток» — на 100% российский продукт. Производство включает в себя несколько этапов: проектирование, изготовление прототипа, сборку и изготовление серийного образца решетки-дробилки.

- Канализационная дробилка «Поток» оснащается щитом управления (ЩУ «Поток»).

Преимущества

Российское производство

Быстрый срок изготовления оборудования

Стоимость оборудования

Неподверженный коррозии жесткий чугунный корпус решетки-дробилки

Усиленные двухрядные подшипники

Мощный, специально разработанный электродвигатель

Высокотвердые ножи (HRC 50) решетки-дробилки

Специально разработанное торцевое уплотнение валов

Простая и надежная конструкция решетки-дробилки

Низкая стоимость расходных материалов

Спиральные барабаны из нержавеющей стали

Наличие функции «Защитный реверс»

Наличие функции «защита от перегрева»

Возможность удаленного мониторинга и управления оборудованием

Большие межсервисные интервалы

Компактная конструкция решетки-дробилки

Отсутствие необходимости в ручном удалении отходов из канализации

Защита насосного оборудования от засорения

Характеристики

| Модель решетки-дробилки | 200 | 400 | 600 | 800 | 1000 |

| Мощность двигателя, кВт | 4,0 | 4,0 | 4,0 | 4,0 | 4,0 |

| Номинальный ток, А | 8,1 | 8,1 | 8,1 | 8,1 | 8,1 |

| Cos φ | 0,89 | 0,89 | 0,89 | 0,89 | 0,89 |

| Скорость вращения ведущего вала, об/мин | 50 | 50 | 50 | 50 | 50 |

| Скорость вращения ведомого вала, об/мин | 33 | 33 | 33 | 33 | 33 |

| Диаметр ножа, мм | 123 | 123 | 123 | 123 | 123 |

Кол-во ножей, шт. | 26 | 51 | 50 | 67 | 84 |

| Материал ножей / твердость (не менее) | Сталь / HB450 | Сталь / HB450 | Сталь / HB450 | Сталь / HB450 | Сталь / HB450 |

| Максимальный межсервисный интервал, часов | 10 000 | 10 000 | 10 000 | 10 000 | 10 000 |

| Пропускная способность, куб.м/ч | 80 | 160-620 | 260-895 | 370-1310 | 490-1750 |

| Вес, кг | 250 | 285-750 | 315-850 | 345-950 | 375-1050 |

«Поток» в действии

Специалисты компании «Наш Город» могут реализовать любую схему передачи данных от шкафа управления канализационной решетки-дробилки «Поток» в АСУ ТП верхнего уровня с помощью любых протоколов и каналов связи.

© potok 2023

Сделано в России

+7 (812) 645 68 78Телефон / Факс

Созданиесайта

Преимущества канализационной дробилки «поток»

Преимущества канализационной дробилки «поток»Sign in

Welcome!Log into your account

Ваше имя пользователя

Ваш пароль

Вы забыли свой пароль?

Password recovery

Восстановите свой пароль

Ваш адрес электронной почты

Домой Это интересно знать Преимущества …

К сожалению, зачастую канализационная система имеет свойство засоряться. Происходит это из-за твердых предметов, брошенных в канализацию. Однако данную проблему можно легко решить, установив специальную канализационную дробилку. Однако что же это такое, а также какими преимуществами обладает канализационная дробилка? Давайте попробуем разобраться в этом вопросе!

Итак, как не сложно понять исходя из названия, канализационная дробилка предназначена для измельчения крупного мусора, попавшего в канализацию, на мелкие кусочки. Это существенно предотвращает риск засорения канализации.

Это существенно предотвращает риск засорения канализации.

Неплохим выбором является канализационная дробилка «поток». Дробилка «поток» устраняет засоры, измельчая практически любой твердый мусор. Данная дробилка обладает множеством преимуществ перед другими канализационными дробилками.

Главным преимуществом данной канализационной дробилки является ее стоимость. По сравнению с решениями от конкурентов, канализационная дробилка «поток» обладает вполне доступной ценой. А это значит, что покупка такой канализационной дробилки не нанесет сильный удар по бюджету.

Абсолютно все части канализационной дробилки «поток» выполнены из качественных материалов. Корпус дробилки сделан из чугуна и не подвержен коррозии. Благодаря этому вы можете быть уверены в том, что дробилка прослужит вам относительно долго.

Стоит отметить еще и то, что канализационная дробилка «поток» оснащена довольно мощным двигателем. А это значит, что дробилка «поток» измельчает мусор в канализации без каких-либо проблем, с которыми могут столкнуться другие дробилки, оснащенные более слабыми моторами.

Несомненно, процесс удаления отходов из канализации никому не оставляет удовольствие. Это не только неприятно, но и довольно сложно. Однако с канализационной дробилкой «поток» необходимость удаления отходов из канализации пропадает, ведь они будут просто-напросто измельчены на очень маленькие кусочки.

Естественно, что вам придется следить за работой всей системы. Однако мониторинг канализационной системы «поток» является максимально простым и удобным. Дело в том, что вы сможете мониторить систему, а также управлять оборудованием удаленно. А это значит, что независимо от вашего места расположения, вы всегда будете иметь доступ к настройкам оборудования.

Новости партнера

А также:

- Все

- Технологии

- Наука

- Космос

- Изобретения

- Рекорды

- Интересное

Больше

Сейчас читают:

Подписаться на рассылку:

Дробильная установка Технологическая схема и проект-макет

В секции дробления руда, поступающая из шахты, измельчается в сухом виде до размера, подходящего для машин мокрого измельчения; их можно, при необходимости, сделать так, чтобы они принимали куски по 2 дюйма. размер, но они работают намного эффективнее, если их подача составляет ½ дюйма или меньше. До появления конусной дробилки Symons обычной практикой было изготовление 2-дюймовой дробилки. продукт в два этапа, состоящий из первичного дробилки щекового или гирационного типа, за которым следует вторичная гирационная дробилка. Если требовалось что-то меньшее, добавлялась третья ступень, включающая валки грубого дробления в замкнутом цикле с ситом. Конусная дробилка Symons, однако, принимает разгрузку основного дробилки и дробит ее до размера 3/8 дюйма. размера за один проход дешевле и эффективнее, чем это возможно с рулонами. Перед конусной дробилкой обычно помещают грохот, чтобы обойти уже достаточно мелкий материал и таким образом избавить его от ненужной работы, но нет необходимости экранировать разгрузку, как это необходимо делать в случае валков; дробящие элементы сконструированы таким образом, что готовый продукт получается за один проход через машину.

размер, но они работают намного эффективнее, если их подача составляет ½ дюйма или меньше. До появления конусной дробилки Symons обычной практикой было изготовление 2-дюймовой дробилки. продукт в два этапа, состоящий из первичного дробилки щекового или гирационного типа, за которым следует вторичная гирационная дробилка. Если требовалось что-то меньшее, добавлялась третья ступень, включающая валки грубого дробления в замкнутом цикле с ситом. Конусная дробилка Symons, однако, принимает разгрузку основного дробилки и дробит ее до размера 3/8 дюйма. размера за один проход дешевле и эффективнее, чем это возможно с рулонами. Перед конусной дробилкой обычно помещают грохот, чтобы обойти уже достаточно мелкий материал и таким образом избавить его от ненужной работы, но нет необходимости экранировать разгрузку, как это необходимо делать в случае валков; дробящие элементы сконструированы таким образом, что готовый продукт получается за один проход через машину.

Таким образом, современная практика заключается в дроблении руды по мере ее поступления из шахты в два этапа до максимального размера ½ дюйма без использования воды, за исключением распыления для удаления пыли. Три этапа необходимы только в том случае, если первичная машина предназначена для сбора кусков исключительного размера, например, при добыче полезных ископаемых с помощью экскаватора. Поскольку этот материал очень трудно транспортировать через ворота бункера, обычно его подают непосредственно в специально большую предварительную дробилку, часто щекового типа, которая дробит руду до размера, достаточного для того, чтобы попасть в обычную первичную дробилку.

Три этапа необходимы только в том случае, если первичная машина предназначена для сбора кусков исключительного размера, например, при добыче полезных ископаемых с помощью экскаватора. Поскольку этот материал очень трудно транспортировать через ворота бункера, обычно его подают непосредственно в специально большую предварительную дробилку, часто щекового типа, которая дробит руду до размера, достаточного для того, чтобы попасть в обычную первичную дробилку.

Большинство дробильных установок в настоящее время проектируются по линиям, показанным на рис. 1, который представляет собой схематическое изображение двухступенчатой установки.

Шахтная руда ссыпается в бункер для крупной руды, из которого автоматический питатель подает ее через колосник на первичный дробилка, щековой тип в случае небольшой установки и гирационный в случае дело о крупном. Коэффициент обжатия, то есть отношение между «размером в дюймах» наибольшего куска, поступающего в машину, и размером наибольшего куска, выходящего из нее, обычно составляет от 4 до 6 к 1 для каждой машины.

Подрешетка грохота соединяется с продуктом первичного дробления и транспортируется ленточным конвейером в промежуточный бункер, из которого автоматический питатель подает его на подъемный ленточный конвейер, выгружая его на вибросито. Грохот пропускает любой материал, достаточно мелкий, чтобы попасть в секцию измельчения, и подает крупную фракцию в конусную дробилку, выход которой соединяется с мелкой фракцией грохота и транспортируется ленточным конвейером в бункер мелкой руды перед секцией измельчения. .

Бункер для мелкозернистой руды может быть рассчитан на двухдневный запас руды, но бункер для крупнозернистой руды не должен вмещать более одного дневного запаса из-за тенденции больших кусков уплотняться под давлением тяжелого столба руды. Промежуточный бункер с автоматическим питателем и следующим за ним ленточным конвейером иногда не используют, но это не рекомендуется, поскольку разгрузка первичного дробилки затем проходит прямо на вибрационный грохот и конусную дробилку, в результате чего неизбежные неровности корма на первом этапе переходят на второй; более того, правильные скорости подачи для основного и вспомогательного станков редко совпадают. Следовательно, поскольку конусная дробилка может работать с максимальной эффективностью только в том случае, если она получает регулярную подачу с приблизительно правильной скоростью, в интересах эффективности лучше всего сохранить промежуточный бункер.

Следовательно, поскольку конусная дробилка может работать с максимальной эффективностью только в том случае, если она получает регулярную подачу с приблизительно правильной скоростью, в интересах эффективности лучше всего сохранить промежуточный бункер.

Иногда требуется группа из нескольких автоматических питателей, расположенных с интервалами по длине бункера, чтобы гирационные дробилки больших размеров работали на полную мощность. Следовательно, компоновка большой установки, особенно с несколькими первичными выключателями, не всегда настолько проста, как следует из приведенного выше описания, из-за большей сложности конвейерной системы. Обычный метод обращения с рудой состоит в том, чтобы каждая группа питателей выгружалась на один конкретный пластинчатый конвейер, идущий параллельно бункеру под выступающими концами питателей; конвейер, в свою очередь, выходит на ленточный конвейер, который поднимает материал к соответствующей первичной дробилке. Следует понимать, что ограничивающим фактором является максимально возможная высота бункера; автоматический питатель может быть сделан достаточно большим, чтобы снабжать самую большую дробилку, но не всегда возможно обеспечить достаточную высоту бункера, чтобы обеспечить необходимую емкость для хранения по одному питателю. Поэтому обычной альтернативой является более длинный бункер с большим количеством кормушек.

Поэтому обычной альтернативой является более длинный бункер с большим количеством кормушек.

При трехстадийном дроблении предварительная стадия часто является дублированием первой стадии двухступенчатой схемы, показанной на рис. 1, но нередко первая машина размещается вблизи места проведения горных работ, если шахта находится на значительном удалении от флотационной установки.

Преимущества производства мелкого мельничного сырья известны уже много лет. Степень тонкого дробления может варьироваться и зависит от характеристик руды, конструкции завода и дробилки. К сожалению, характеристики руды, как правило, находятся вне нашего контроля, поэтому основное внимание уделяется компоновке завода, конструкции оборудования и эксплуатации. Вопрос о том, где должно остановиться мелкое дробление и начать измельчение, является спорным и во многом зависит от личных мнений и опыта. Часто эта точка останова будет другой, если рассматривается новый завод по сравнению со скромным расширением. В большинстве новых проектов заводов используется самое крупное и эффективное оборудование. Модификация существующих установок становится более сложной из-за требований к пространству и соответствующего оборудования, которое уже находится в эксплуатации.

В большинстве новых проектов заводов используется самое крупное и эффективное оборудование. Модификация существующих установок становится более сложной из-за требований к пространству и соответствующего оборудования, которое уже находится в эксплуатации.

Тонкое дробление, конечно, понятие относительное. Получение конечного продукта дробления с размером минус ¾ дюйма сегодня является обычным явлением, и иногда его можно получить на стадии конечного дробления открытого цикла.

По мере увеличения потребности в более тонком дроблении необходимо учитывать достижение максимальной эффективности дробления и сортировки. Большинство недавно построенных дробильных установок достигли желаемой эффективности за счет оптимизации конструкции установки, конструкции дробилок и автоматизации. За счет повышения эффективности должно быть достигнуто снижение энергопотребления на тонну перемолотого сырого сырья. Дальнейшая экономия в результате более тонкого измельчения реализуется на стадии обогащения или извлечения минералов в процессе. Эти преимущества довольно сложно оценить количественно из-за различной сложности обогатительных фабрик и процессов обогащения. Относительно понятными и измеримыми являются затраты на металл и техническое обслуживание, а также постоянно растущая стоимость энергии. Затраты на металл в виде футеровки дробилок не удвоились за последние 20 лет, в то время как затраты на электроэнергию увеличились в четыре или пять раз в зависимости от рассматриваемого региона. Оценки роста стоимости энергии, сделанные всего год назад, устарели ввиду недавней нестабильности на Ближнем Востоке. Поскольку электроэнергия, таким образом, становится самой большой статьей затрат, нам следует изучить потенциальные методы экономии затрат в виде снижения удельной стоимости кВтч/тонну сырой нефти. Это обсуждение ограничится традиционным дроблением и измельчением существующих технологий и оборудования.

Эти преимущества довольно сложно оценить количественно из-за различной сложности обогатительных фабрик и процессов обогащения. Относительно понятными и измеримыми являются затраты на металл и техническое обслуживание, а также постоянно растущая стоимость энергии. Затраты на металл в виде футеровки дробилок не удвоились за последние 20 лет, в то время как затраты на электроэнергию увеличились в четыре или пять раз в зависимости от рассматриваемого региона. Оценки роста стоимости энергии, сделанные всего год назад, устарели ввиду недавней нестабильности на Ближнем Востоке. Поскольку электроэнергия, таким образом, становится самой большой статьей затрат, нам следует изучить потенциальные методы экономии затрат в виде снижения удельной стоимости кВтч/тонну сырой нефти. Это обсуждение ограничится традиционным дроблением и измельчением существующих технологий и оборудования.

Для уменьшения количества сырья, поступающего из шахты в мельницу, требуется ряд стадий дробления. Требования к физическому размеру и мощности дробилки, способной измельчать твердую породу, варьируются в зависимости от области применения. Многолетний опыт эксплуатации большинства дробильных установок показывает, что сырье для стержневой мельницы размером минус 19 мм (¾ дюйма) может производиться и производится в три этапа дробления. В большинстве случаев последняя ступень дробления имеет замкнутый контур с квадратным сечением от 10 мм (3/8″) до 14 мм (9 мм)./16″) прорези на калибровочной платформе. На некоторых медных обогатительных фабриках вся подача на мельницу проходит через 13 мм (½ дюйма) с использованием трех стадий дробления и квадратных отверстий размером 14 мм (9/16 дюйма) на грохотах замкнутого цикла. Некоторые считали, что дробление до такого мелкого размера возможно только в том случае, если руда рыхлая и относительно мягкая по сравнению с более твердыми рудами. Наши результаты показывают, что некоторые из медных руд столь же тверды, как таконит, и измельчаются для подачи в шаровую мельницу на все 13 мм (½ дюйма).

Требования к физическому размеру и мощности дробилки, способной измельчать твердую породу, варьируются в зависимости от области применения. Многолетний опыт эксплуатации большинства дробильных установок показывает, что сырье для стержневой мельницы размером минус 19 мм (¾ дюйма) может производиться и производится в три этапа дробления. В большинстве случаев последняя ступень дробления имеет замкнутый контур с квадратным сечением от 10 мм (3/8″) до 14 мм (9 мм)./16″) прорези на калибровочной платформе. На некоторых медных обогатительных фабриках вся подача на мельницу проходит через 13 мм (½ дюйма) с использованием трех стадий дробления и квадратных отверстий размером 14 мм (9/16 дюйма) на грохотах замкнутого цикла. Некоторые считали, что дробление до такого мелкого размера возможно только в том случае, если руда рыхлая и относительно мягкая по сравнению с более твердыми рудами. Наши результаты показывают, что некоторые из медных руд столь же тверды, как таконит, и измельчаются для подачи в шаровую мельницу на все 13 мм (½ дюйма).

Даже если дробилка способна достичь высокой степени измельчения, обычно более эффективно использовать среднюю настройку, как показано в таблицах производителей, а не выбирать ближайшую настройку, обеспечивающую наибольшую степень измельчения. Основным соображением на каждом этапе максимальной производительности является эффективная потребляемая мощность.

Для каждой дробилки существует оптимальная настройка и оптимальное количество ступеней, необходимых для максимальной производительности установки, исходя из индивидуальных характеристик измельчаемого материала. Перегрузка дробилки не увеличивает производительность, а приводит к обратным результатам и сокращает срок службы компонентов дробилки. В идеале крупнозернистый корм должен получить от четырех до пяти ударов во время прохождения через камеру дробления. Это комбинация сокращения в верхней зоне вкладышей, а также в параллельной зоне. Дробилка должна питаться так, чтобы она работала с непрерывной мощностью полной нагрузки или близкой к ней. Эксплуатация дробилки со слишком узкой настройкой снижает производительность и вызывает повышенный износ. Слишком широкое отверстие, пропорциональное подаче верхнего размера, предотвратит дробление в верхней зоне и вызовет чрезмерное энергопотребление. Мощность, потребляемая на тонну сырья дробилки, сама по себе не является показателем производительности. Эффективное использование мощности за счет правильного применения камеры с учетом требований к корму и продукту определяет оптимальную производительность на потребляемую лошадиную силу. Из следующих описаний применения дробилки видно, что каждая дробилка имеет свой собственный уровень измельчения. Диапазон размеров исходных материалов и размеров продукта для каждой стадии дробления несколько перекрывается для последующих и предшествующих стадий. Это обеспечивает гибкость настройки на каждом этапе для оптимального производства всей системы.

Эксплуатация дробилки со слишком узкой настройкой снижает производительность и вызывает повышенный износ. Слишком широкое отверстие, пропорциональное подаче верхнего размера, предотвратит дробление в верхней зоне и вызовет чрезмерное энергопотребление. Мощность, потребляемая на тонну сырья дробилки, сама по себе не является показателем производительности. Эффективное использование мощности за счет правильного применения камеры с учетом требований к корму и продукту определяет оптимальную производительность на потребляемую лошадиную силу. Из следующих описаний применения дробилки видно, что каждая дробилка имеет свой собственный уровень измельчения. Диапазон размеров исходных материалов и размеров продукта для каждой стадии дробления несколько перекрывается для последующих и предшествующих стадий. Это обеспечивает гибкость настройки на каждом этапе для оптимального производства всей системы.

Первичная дробилка: Основная цель первичной дробилки — измельчение крупных фрагментов взорванной или природной породы до размера, подходящего для обработки передающим оборудованием и дробилкой вторичной ступени. Диапазоны загрузочного отверстия и размера продукта для различных моделей или гирационных дробилок следующие:

Диапазоны загрузочного отверстия и размера продукта для различных моделей или гирационных дробилок следующие:

a) Максимальное загрузочное отверстие — от 1500 до 750 мм (от 5 футов до 2½ футов)

b) Рекомендуемый минимальный размер продукта — 162 мм (6½ дюйма)

Стандартная (вторичная) конусная дробилка (см. рис. 1): Стандартная конусная дробилка обычно применяется в качестве вторичной дробилки в многоступенчатом контуре дробления. Распределитель корма малого диаметра и широкое отверстие горловины в верхней части футеровки позволяют стандартной конусной дробилке принимать более крупное сырье, производимое первичной дробилкой.

Диапазоны загрузочного отверстия и размера продукта для различных моделей стандартной конусной дробилки следующие:

a) Максимальное загрузочное отверстие — 625 мм (25 дюймов)

b) Рекомендуемый диапазон продуктов — от 100 до 19 ммMM (от 4 до ¾ дюйма)

Конусная дробилка с короткой головкой (третичная) (см. рис. 2): Конусная дробилка с короткой головкой обычно применяется в качестве дробилки третьей ступени на заводах, рассчитанных на три или четыре ступени. дробилок.

рис. 2): Конусная дробилка с короткой головкой обычно применяется в качестве дробилки третьей ступени на заводах, рассчитанных на три или четыре ступени. дробилок.

Диапазоны размеров загрузочного отверстия и размера продукта для различных моделей конусных дробилок с короткой головкой следующие:

a) Максимальное загрузочное отверстие — 250 мм (10 дюймов)

3/8 дюйма)

Подача в конусную дробилку с короткой головкой обычно просеивается перед дробилкой, чтобы удалить размер готового продукта и обеспечить пустое пространство для измельченных частиц, образующихся в полости. Максимальная производительность будет достигнута, когда дробилка будет непрерывно работать на полной или близкой к ней мощности. Для достижения этого условия конструкция установки, распределение питания и тип полости дробления являются факторами, которые требуют рассмотрения. Схематическое устройство, показанное на рисунке 3, позволяет дробилке работать с регулируемой скоростью подачи. Схема, показанная на Рисунке 3, обеспечивает оптимальное управление подачей и автоматизацию дробилки. Новый корм поступает из бункера прямо в дробилку, обеспечивая стабильный и контролируемый поток корма. В правильно питаемой полости дробления материал распределяется таким образом, что используется вся периферийная площадь приемного отверстия. Не менее важно, чтобы более мелкие градации в корме перемежались с грубым кормом.

Новый корм поступает из бункера прямо в дробилку, обеспечивая стабильный и контролируемый поток корма. В правильно питаемой полости дробления материал распределяется таким образом, что используется вся периферийная площадь приемного отверстия. Не менее важно, чтобы более мелкие градации в корме перемежались с грубым кормом.

Gyradisc (четвертичная) ступень (см. рис. 4) Gyradisc применяется в качестве дробилки четвертой или последней ступени. Gyradisc обычно работает с подачей менее 50 мм (от 1 до ½ дюйма).

Диапазон размеров сырья и продукта для Gyradisc:

a) Размер сырья — максимум 75 мм (3 дюйма)

b) Диапазон конечного продукта — 12 мм (от ½ дюйма до 20)

Дробилки Gyradisc являются специализированными дробилками машины. Они предназначены для экономичного производства больших объемов кубовидного продукта из камня, гравия, руд и нерудных полезных ископаемых. Питание для дробилок Gyradisc обычно имеет верхний размер не более 75 мм (3 дюйма) для более крупных агрегатов и 30 мм (1¼ дюйма) для дробилок меньшего размера.

Дробилки Gyradisc отличаются от обычных конусных дробилок тем, что измельчение материала достигается с помощью процесса восстановления, называемого межчастичным измельчением. Принцип редукции использует сочетание удара и истирания многослойной массы частиц.

Для правильной работы дробилка всегда работает с дросселем в полости. Контролируемая гонка подачи, обеспечивающая постоянную потребляемую мощность, необходима для эффективной схемы.

При правильном применении дробилки Gyradisc можно получить подачу на мельницу со 100-процентным прохождением меш 3, 4 и 6. Дробящее действие дробилки Gyradisc приводит к циркуляционным нагрузкам менее 50 процентов от новой скорости подачи при закрытой циркуляции на 3 мешах до 150 процентов при закрытом контуре на 6 мешах.

Просеивание Теперь обратимся к важности просеивания для успешной работы контура дробления. Не только дробление руды, но и извлечение мельничного сырья завершает цикл. Достаточное количество вибрационных грохотов и полное использование общей площади, которую они обеспечивают, является важным фактором в экономичном производстве мельничного сырья крупности и тоннажа, установленных для установки.

В качестве обзора этапа просеивания на заводе следует задаться вопросом, приносится ли производство в жертву сроку службы поверхности просеивания. Являются ли экраны скорее желобами, чем механическими сепараторами?

Оптимальная работа вибрационного грохота зависит от выбора правильной просеивающей поверхности. «Правильная просеивающая поверхность» может по-разному интерпретироваться производителем сита, поставщиком поверхности и/или оператором; однако, если подходить с практической точки зрения, есть один важный фактор, которым мы руководствуемся при выборе всех просеивающих поверхностей. Это процент открытой площади. Поскольку срок службы поверхности является важным фактором при выборе типа используемого отверстия, скорость извлечения мелкого размера будет зависеть от процента открытой площади.

Таблицы были разработаны производителями вибрационных грохотов для использования в качестве руководства при определении размера грохота, необходимого для конкретного применения, и/или пропускной способности существующих грохотов. Каждый производитель устанавливает номинальную мощность для конкретных условий эксплуатации, но использует поправочные коэффициенты для компенсации изменений в этих условиях эксплуатации.

Каждый производитель устанавливает номинальную мощность для конкретных условий эксплуатации, но использует поправочные коэффициенты для компенсации изменений в этих условиях эксплуатации.

Различия в размерах увеличенного, меньшего размера, половинного размера и т. д. являются общими корректировками для соответствия фактическим условиям эксплуатации. Многие из нас упускают из виду и часто забывают о влиянии экранирующей поверхности на характеристики экрана. Базовая производительность изготовителей сита обычно устанавливается для сита из проволочной сетки с квадратным отверстием, имеющей определенный процент открытой площади. Кроме того, нижняя опора спроектирована таким образом, чтобы обеспечить максимальное открытое пространство для плетеной сетки.

Обычный поправочный коэффициент, применяемый производителями экранов для изменения открытой площади поверхности, выглядит следующим образом:

O.A. Коэффициент = % открытой площади используемой поверхности/% открытой площади, указанной в таблице производительности производителя

Первоначально эта формула предназначалась для применения и имела смысл при замене проволочной ткани проволокой меньшего или большего диаметра. Возможно дополнительное загромождение открытой площадки при монтаже перфорированных, резиновых, полиуретановых поверхностей на опорах, предназначенных для проволочного полотна. Это не компенсируется в приведенной выше формуле. Конечно, существует также опасность нестабильности конструкции при монтаже более тяжелых поверхностей на опорах, предназначенных для проволочной сетки.

Возможно дополнительное загромождение открытой площадки при монтаже перфорированных, резиновых, полиуретановых поверхностей на опорах, предназначенных для проволочного полотна. Это не компенсируется в приведенной выше формуле. Конечно, существует также опасность нестабильности конструкции при монтаже более тяжелых поверхностей на опорах, предназначенных для проволочной сетки.

Установка более тяжелых поверхностей также может привести к уменьшению рассеивания экрана, и если это не будет компенсировано, это приведет к очень неравномерному и неэффективному разделению независимо от открытой площади.

На каждом перерабатывающем заводе уже приходится иметь дело со многими факторами. Влажность, форма частиц, неравномерное распределение корма, скачкообразная подача и чрезмерная скорость подачи – все это отрицательно сказывается на поддержании высокой эффективности просеивания. Условия становятся более неблагоприятными, когда к этому списку добавляется уменьшение открытой площади.

Еще один фактор, влияющий на последние годы, заключается в том, что резиновые и полиуретановые поверхности не всегда используются только для продления срока службы, но имеют тенденцию гасить шум по сравнению с поверхностями стальной конструкции. Часто изменения в характеристиках поверхности вносятся без тщательной оценки последствий. Часто приходится идти на компромисс, взвешивая преимущества и недостатки каждого типа поверхности, при этом основным или окончательным соображением является фактическая стоимость тонны мельничного сырья, извлеченного из контура. Таблица, показывающая поправочный коэффициент производительности, полезна при расчете требований экрана, когда рассматриваются альтернативные поверхности.

Эта практика успешно применялась на нескольких установках таконита в Миннесоте. Продукт вторичного дробления просеивается и транспортируется в бункеры перед третичными дробилками. Третичные дробилки работают как в открытом, так и в замкнутом цикле с различными вариантами размещения третичных грохотов. Грохоты могут быть размещены над или под третичными дробилками или в отдельном грохоте. С появлением автоматических систем управления подачей дробилки становится важным свести к минимуму время реакции между механизмом управления подачей, таким как вибрационный или ленточный питатель, и дробилкой.

Грохоты могут быть размещены над или под третичными дробилками или в отдельном грохоте. С появлением автоматических систем управления подачей дробилки становится важным свести к минимуму время реакции между механизмом управления подачей, таким как вибрационный или ленточный питатель, и дробилкой.

Там, где вторичная и третичная дробилки установлены друг на друга с грохотом между ними, управление помпажем и подачей для третичной дробилки становится более сложным. Это приводит к снижению эффективности с точки зрения использования энергии. Первоначальная стоимость строительства для этого типа установки обычно ниже, чем для вышеупомянутой горизонтальной компоновки.

Расположение дробилок вторичной и третичной дробилок зависит от множества факторов, включая рельеф местности, уровень влажности руды, вместимость хранилища как до, так и после этапов тонкого дробления и обогащения.

Обычно установка тонкого дробления располагается на некотором расстоянии от первичной установки, а между ними находится промежуточное хранилище руды. Работа установки тонкого дробления в значительной степени не зависит от производительности первичной дробилки.

Работа установки тонкого дробления в значительной степени не зависит от производительности первичной дробилки.

Много внимания уделялось проблеме достижения максимальной эффективности в этом типе операций. Эффективность измеряется работой восстановления руды в единицу времени и процентами времени работы. Работа редукции представлена тоннажем пропускной способности и степенью измельчения.

Для достижения максимальной работы измельчения каждая дробилка должна работать на полную мощность. Производительность может быть ограничена по объему в случае более мягких руд или по мощности, которая может быть безопасно применена к дробилке в случае более твердых руд.

Дробилка – Atlantic Coast Crushers Inc.

Крупногабаритные куски агломерированных твердых частиц в потоках промышленных процессов часто приводят к блокировке системы, что может прерывать процесс, создавать чрезмерную нагрузку на оборудование и приводить к незапланированным простоям.

Это время простоя можно уменьшить, разбивая крупногабаритные материалы и устраняя препятствия с помощью дробильного оборудования, такого как дробилка ACC Flow-Sizer. В этой машине используется вращающийся барабан с лезвиями, которые ударяют и разбивают любые крупные куски или комки до свободно движущегося размера, что обеспечивает плавность и эффективность процесса.

В этой машине используется вращающийся барабан с лезвиями, которые ударяют и разбивают любые крупные куски или комки до свободно движущегося размера, что обеспечивает плавность и эффективность процесса.

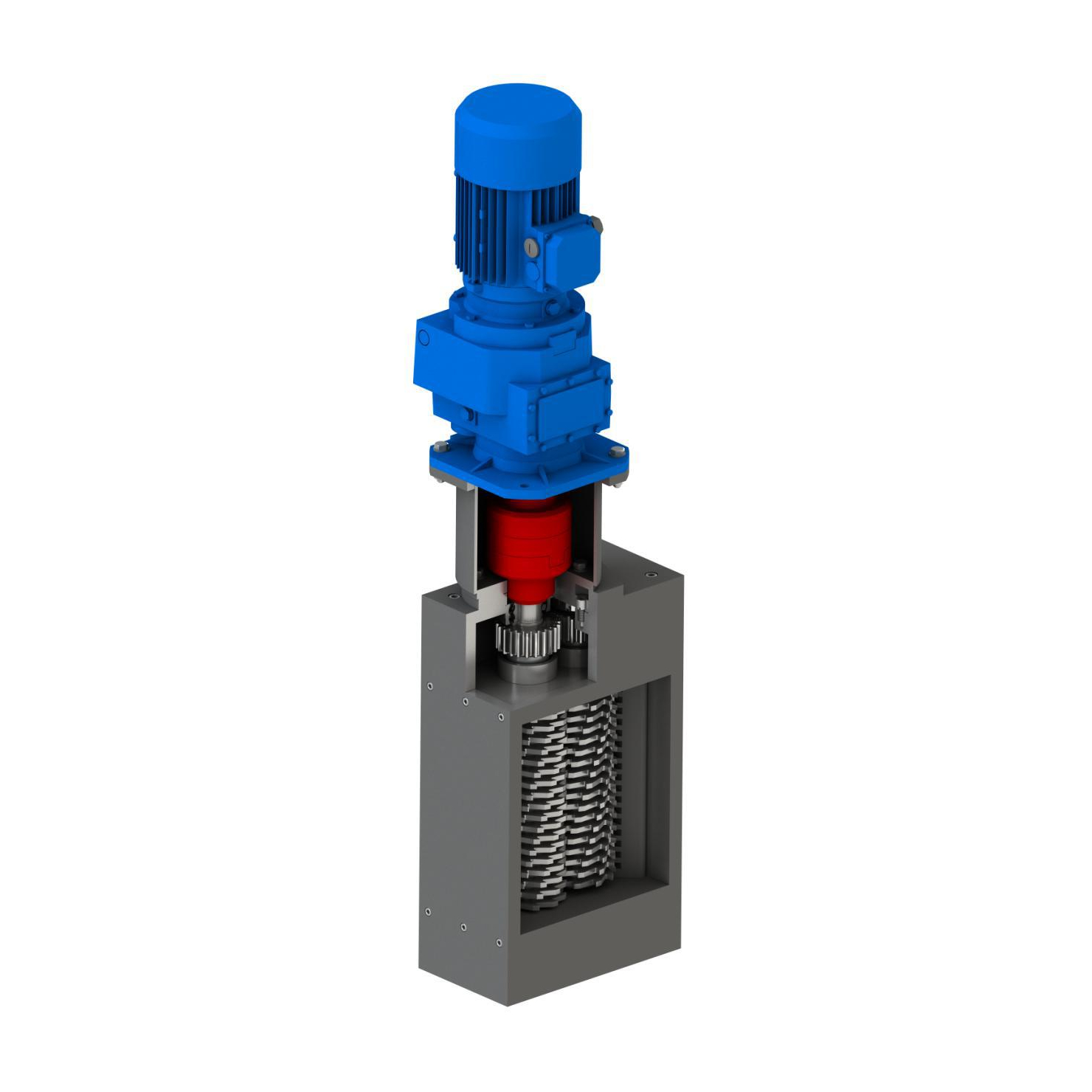

Что такое дробилка Flow-Sizer?

Flow-Sizer — это экономичная, мощная дробилка, предназначенная для измельчения сухих сыпучих материалов до мелких, однородных и сыпучих частиц.

Flow-Sizer имеют один вал и используют вращающийся барабан большого диаметра с надежно приваренными короткими лопастями. Эти лезвия проходят через прорези ряда стационарных дробильных стержней, установленных на внутренних стенках машины на близком расстоянии. Отбойные брусья предотвращают прохождение негабаритных материалов через блок до тех пор, пока не пройдут лезвия, действуя как серия дробящих и режущих молотков. Негабаритные куски / куски ударяются и разбиваются до тех пор, пока они не станут достаточно маленькими, чтобы пройти через щели, и не будут иметь постоянный, свободнотекучий размер.

Flow-Sizers очень компактны и имеют небольшой строительный размер, что позволяет легко интегрировать их с конвейерными системами, желобами, воздуховодами, расположенными над или под роторными шлюзовыми питателями или шнеками, а также в системах пневматической подачи или разгрузки бункера.

Flow-Sizer предлагается с конфигурациями Course, Standard или Fine Blade/Break Bar.

Также доступны санитарные конструкции с полированными компонентами и боковыми или торцевыми панелями доступа, обеспечивающими легкую внутреннюю очистку.

Обычные размеры входного/выходного отверстий Flow Sizer варьируются от 6 x 6 дюймов до 12 x 30 дюймов или больше, когда это необходимо.

Нажмите, чтобы развернутьДополнительные преимущества дробилки Flow-Sizer

Использование дробилки Flow-Sizer в ваших технологических процессах может дать ряд дополнительных преимуществ, включая:

- Измельчение крупногабаритных материалов в технологическом потоке повысить эффективность за счет увеличения площади поверхности измельченных материалов, что позволяет ускорить плавление или другие химические реакции.

- Постоянный и предсказуемый размер частиц обеспечивает более эффективное и точное измерение веса или объема. Точное измерение повысит скорость ваших последующих производственных процессов.

- Небольшой постоянный размер исходного материала может снизить износ последующего оборудования, такого как конвейеры, смесители, блендеры и т. д.

Зачем сотрудничать с дробилками Атлантического побережья для дробильного оборудования?

Компания Atlantic Coast Crushers специализируется на предоставлении нашим клиентам высококачественного дробильного оборудования, предназначенного для облегчения периодической обработки и транспортировки сыпучих твердых материалов. Мы специализируемся на разработке специализированных инструментов и оборудования, которые могут дробить, резать и расщеплять негабаритные твердые частицы на сыпучие порошки.

Наша команда экспертов по дроблению и материалам поможет вам подобрать дробилку, подходящую для ваших материалов и производственной линии.

Если один из наших существующих агрегатов не соответствует вашим требованиям, мы поможем спроектировать и построить специальную дробилку в соответствии с вашими спецификациями и потребностями применения.

Свяжитесь с Atlantic Coast Crushers Today для получения информации о дробильном оборудовании

Оборудование для измельчения/дробления может оптимизировать ваш производственный процесс за счет снижения риска негабаритных материалов, вызывающих препятствия и засорения, за счет их разбивания на сыпучие частицы одинакового размера. Свяжитесь с Atlantic Coast Crushers сегодня, чтобы узнать больше о наших дробилках Flow-Sizer, другом оборудовании и специальных возможностях.

Зачем сотрудничать с дробилками Атлантического побережья для дробильного оборудования?

Компания Atlantic Coast Crushers специализируется на предоставлении нашим клиентам высококачественного дробильного оборудования, предназначенного для облегчения периодической обработки и транспортировки сыпучих твердых материалов.

Добавить комментарий