Почему проворачивает вкладыши шатунные: Почему проворачивает шатунные вкладыши или вкладыши коленвала

Почему проворачивает шатунные вкладыши или вкладыши коленвала

37632 | 4/24/2018

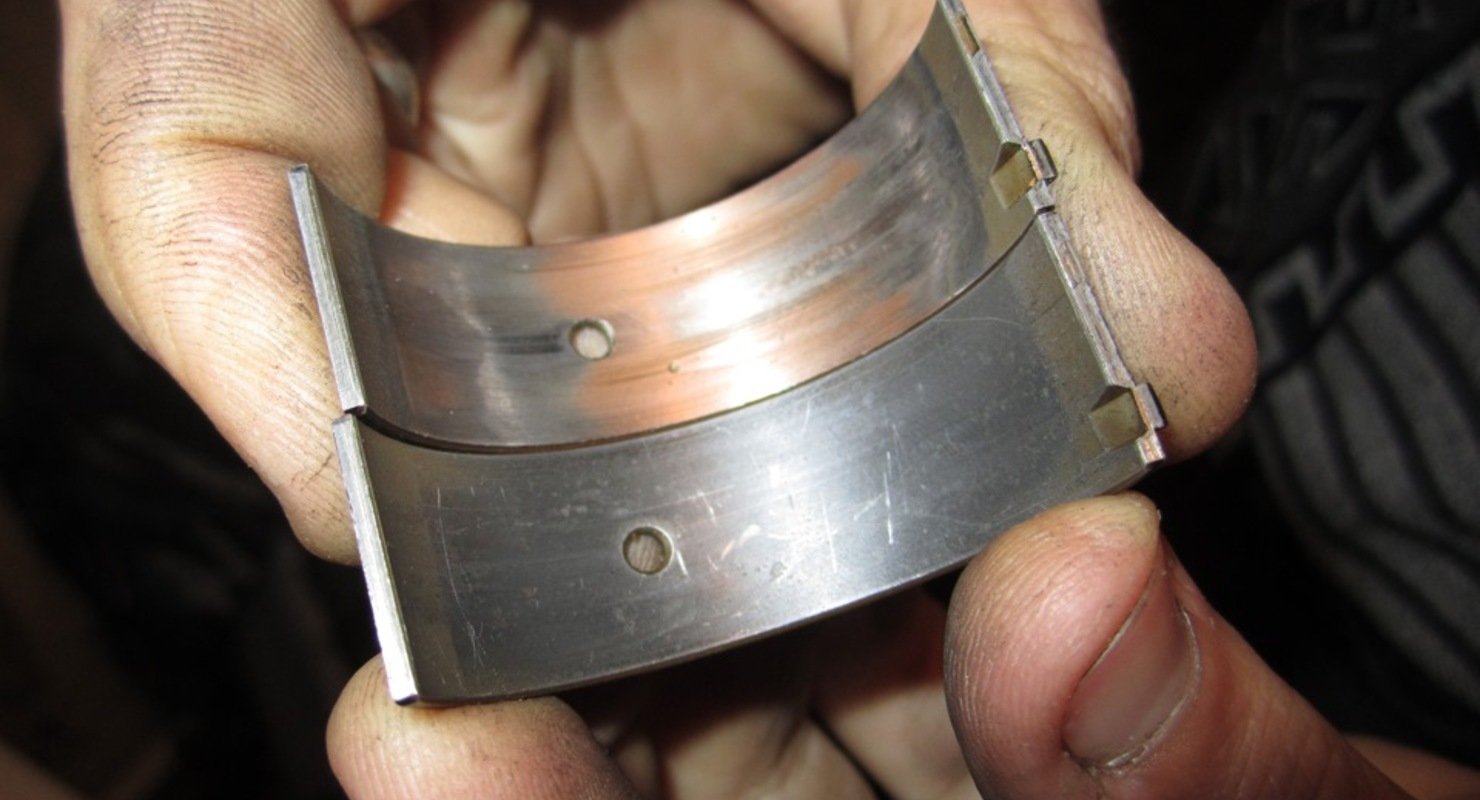

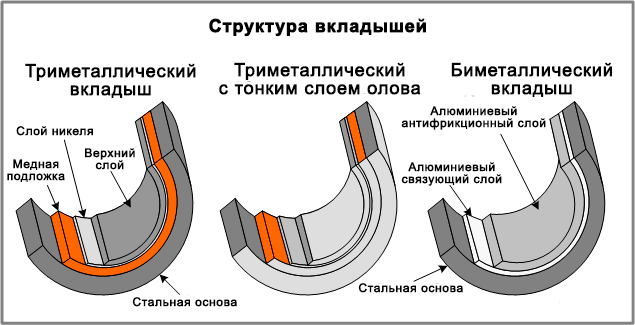

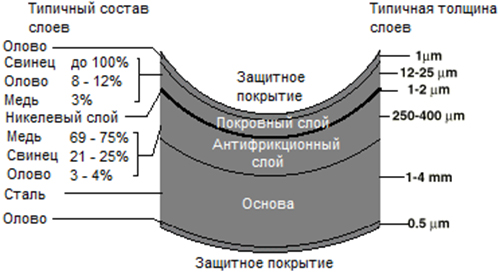

Вкладыши шатунов или коленвала являются подшипниками скольжения, на которые дополнительно подается моторное масло из системы смазки двигателя. Данное решение позволяет нагруженным деталям свободно и легко перемещаться, при этом достигается такое сопряжение нагруженных элементов, в котором отсутствуют зазоры и люфты. Под такими подшипниками скольжения следует понимать высокопрочный стальной лист особой формы, на который нанесено специальное антифрикционное покрытие.

Проворачивание шатунных вкладышей или вкладышей коленвала является серьезной неисправностью, которую необходимо устранять незамедлительно. Чаще всего водитель узнает о возникшей проблеме благодаря появлению отчетливого характерного шатунного стука или стука коленчатого вала двигателя.

Почему проворачивает вкладыши?

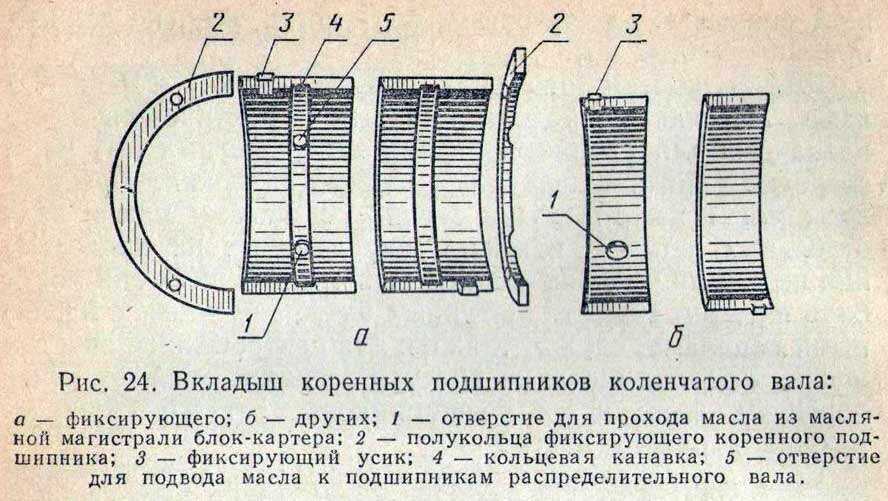

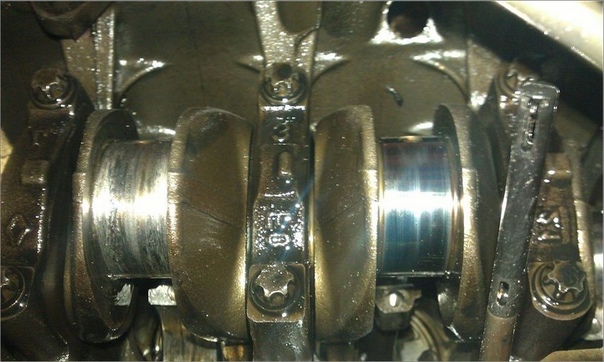

Вкладыши в двигателе установлены в специальные установочные места (постель вкладыша). Установка предполагает особую фиксацию, так как вкладыши имеют в своем теле отверстия, что позволяет подавать на них моторное масло. Указанные отверстия должны четко совпадать с отверстиями, которые высверлены в самих деталях для прохода смазки. Также фиксация вкладыша необходима с учетом того, что во время работы двигателя возникает трение по поверхностям сопряженных элементов.

С учетом вышеприведенной информации становится понятно, что если провернуло шатунный вкладыш, причина может заключаться в следующем:

- недостаточная фиксация вкладыша;

- сильное трение по поверхности вкладыша;

Как известно, трение возникает в результате скольжения двух тел по отношению друг к другу при наличии определенной нагрузки. Общая величина силы трения будет зависеть от величины нагрузки на трущуюся пару, а также от коэффициента трения. Для того чтобы снизить силу трения при изготовлении деталей применяются специальные антифрикционные материалы, которые имеют низкий коэффициент трения.

Общая величина силы трения будет зависеть от величины нагрузки на трущуюся пару, а также от коэффициента трения. Для того чтобы снизить силу трения при изготовлении деталей применяются специальные антифрикционные материалы, которые имеют низкий коэффициент трения.

Что касается вкладыша, антифрикционный материал наносится на его поверхность. Коленвал по отношению к вкладышам совершает вращательное движение, в месте сопряжения вкладыша и коленчатого вала возникает сила трения, которая стремится провернуть вкладыши по отношению к их установочным местам. Для защиты от проворачивания и смещения вкладыш удерживает специальный усик. Также при установке сами вкладыши вставляются с определенным натягом, величина которого рассчитана конструкторами того или иного ДВС.

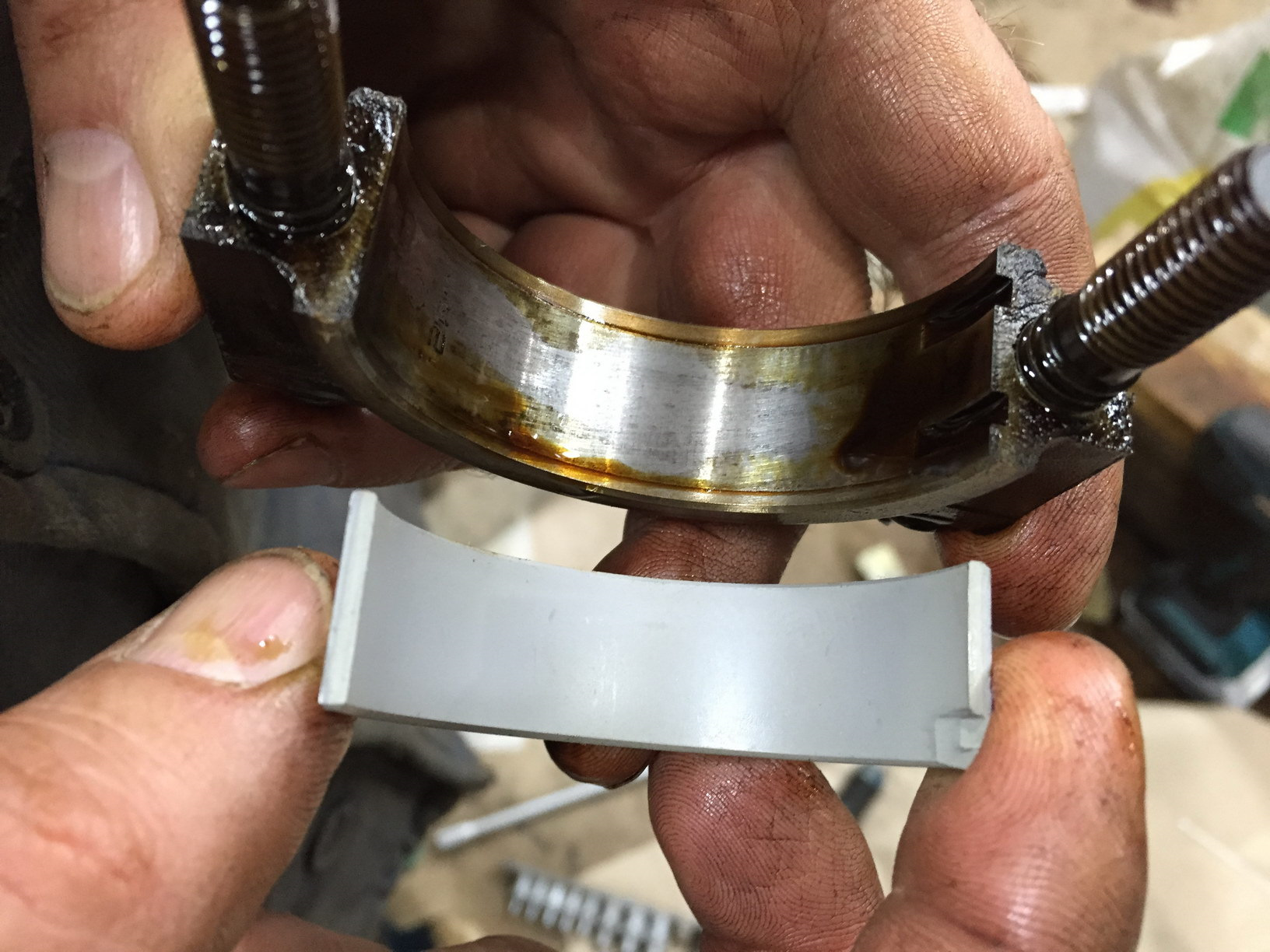

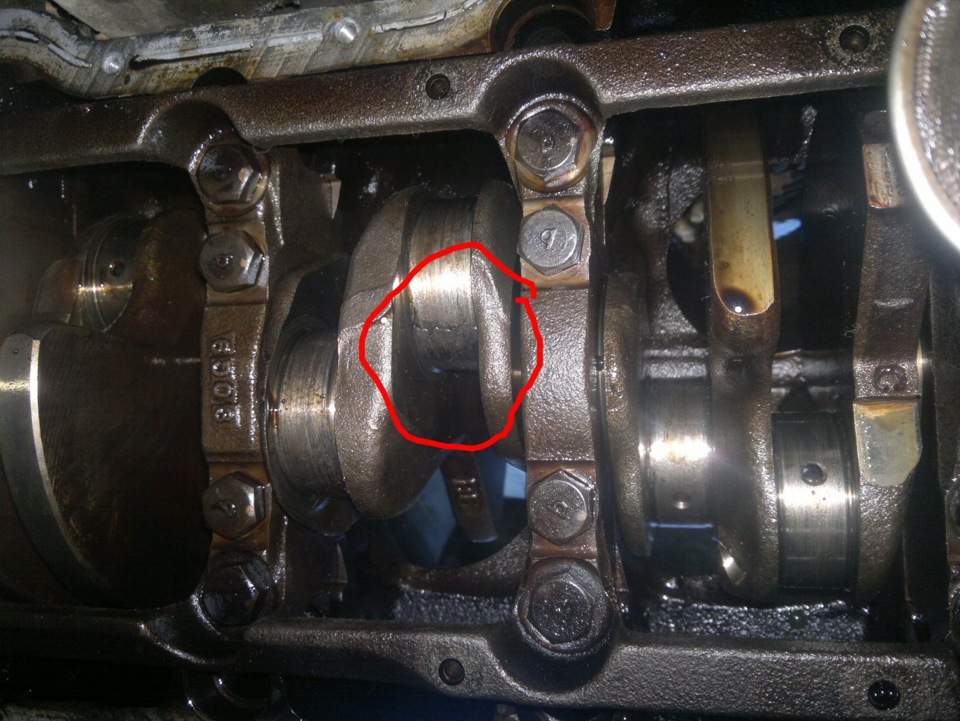

Становится понятно, что избыточное трение или недостаточно надежная фиксация (слабый натяг), являются основными причинами, по которым не удается удержать вкладыш на его посадочном месте. Отметим, что во время изготовления двигателя на заводе недостаточный натяг вкладышей при сборке ДВС встречается крайне редко. Чаще проблемы с коренными или шатунными вкладышами появляются после того, как двигатель ремонтировался. Другими словами, неправильный подбор ремонтных вкладышей и другие дефекты, которые не позволяют добиться необходимого натяга, приводят к проворачиванию. Так как на КШМ воздействуют неравномерные нагрузки, вкладыши с ослабленной посадкой начинают вибрировать, масляная пленка на их поверхности разрушается, вкладыш может «прихватить». В такой ситуации проворачивание неизбежно, так как фиксирующий усик попросту не способен противостоять моменту проворачивания на самом вкладыше.

Отметим, что во время изготовления двигателя на заводе недостаточный натяг вкладышей при сборке ДВС встречается крайне редко. Чаще проблемы с коренными или шатунными вкладышами появляются после того, как двигатель ремонтировался. Другими словами, неправильный подбор ремонтных вкладышей и другие дефекты, которые не позволяют добиться необходимого натяга, приводят к проворачиванию. Так как на КШМ воздействуют неравномерные нагрузки, вкладыши с ослабленной посадкой начинают вибрировать, масляная пленка на их поверхности разрушается, вкладыш может «прихватить». В такой ситуации проворачивание неизбежно, так как фиксирующий усик попросту не способен противостоять моменту проворачивания на самом вкладыше.

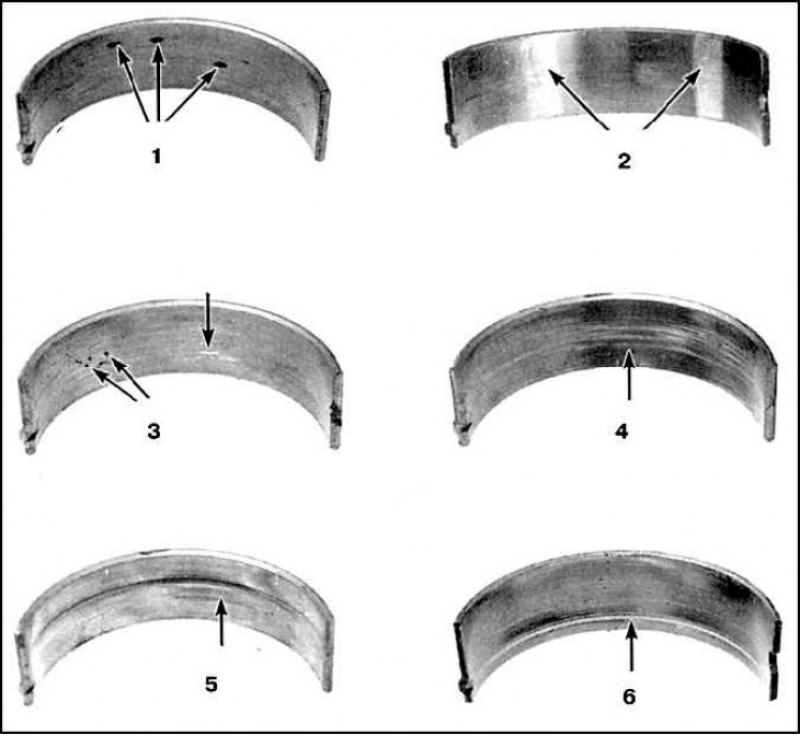

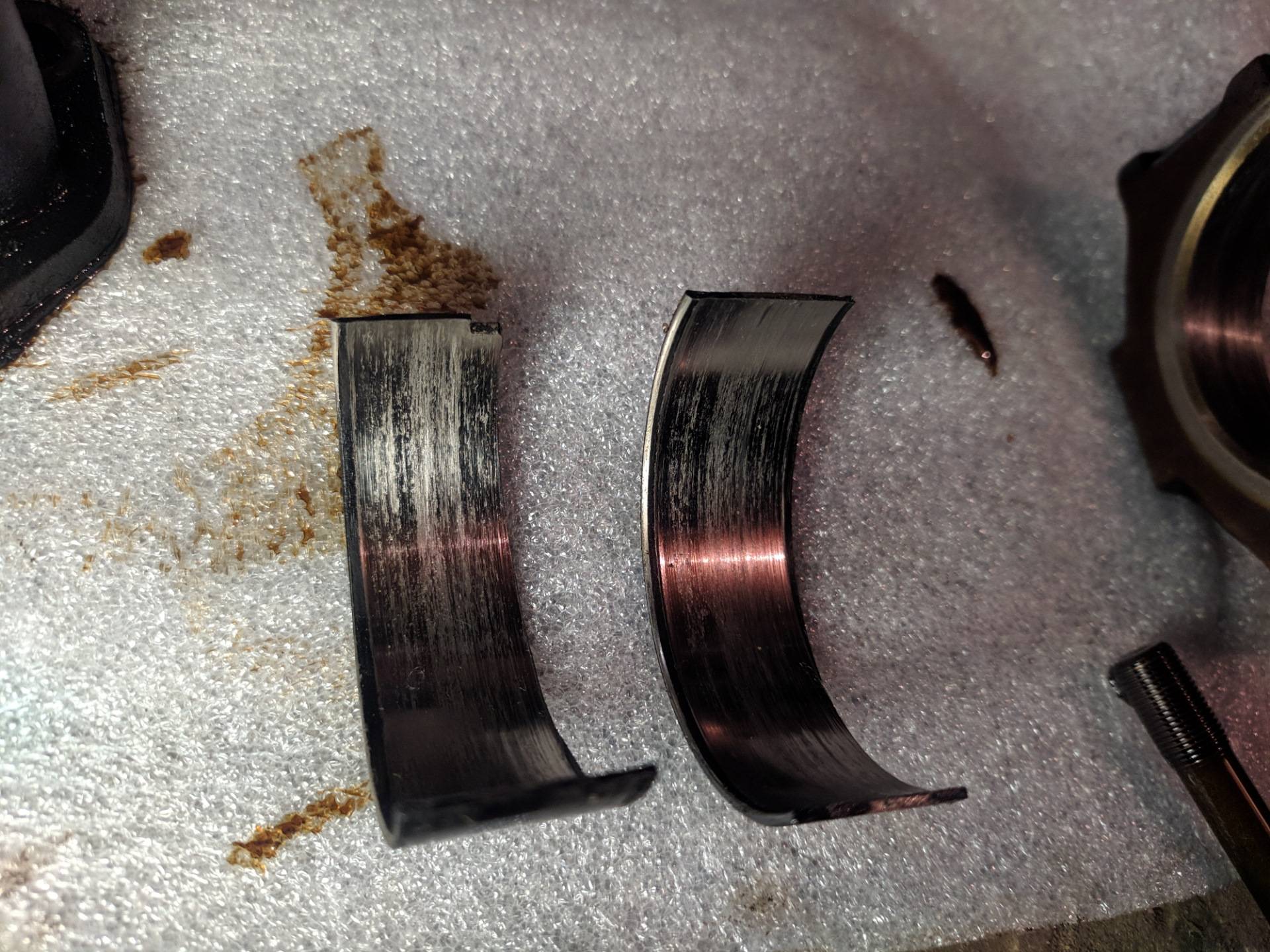

Как уже было сказано, еще одной причиной проворачивания вкладышей двигателя является превышенный момент трения, то есть нарушаются расчетные условия работы самих подшипников скольжения. Нормальная работа вкладышей предполагает так называемое жидкостное трение, то есть поверхность вкладыша и шейку коленчатого вала разделяет масляная пленка. Это позволяет избежать прямого контакта нагруженных деталей, обеспечивает необходимую смазку и охлаждение, минимизирует трение.

Это позволяет избежать прямого контакта нагруженных деталей, обеспечивает необходимую смазку и охлаждение, минимизирует трение.

Вполне очевидно, что если масляная пленка будет иметь недостаточную толщину или прорвется, коэффициент трения начнет увеличиваться. Работа сопряженных деталей, которые испытывают постоянную нагрузку, в подобных условиях будет означать, что проворачивающий момент увеличился. Если проще, чем больше сила трения, тем сильнее возрастают риски проворачивания вкладышей коленвала при таких увеличенных нагрузках.

Рост нагрузок в паре вкладыш-коленвал приводит к уменьшению толщины масляной пленки или к полному разрыву (сухое трение). Параллельно увеличению силы трения происходит усиленное выделение тепла, в области трения возникают локальные перегревы. При повышении нагрева нарушается температурная стабильность масла, толщина масляной пленки еще больше снижается, вкладыш может прихватывать к поверхности шейки коленчатого вала.

Также следует добавить, что толщина масляной пленки между сопряженными деталями напрямую зависит от того, с какой скоростью указанные детали перемещаются относительно друг друга (гидродинамическое трение). Чем быстрее детали двигаются, тем интенсивнее масло попадает в зазор, который присутствует между трущимися элементами. Получается, создается более толстый масляный клин-пленка по сравнению с такой же пленкой на меньшей скорости движения сопряженных деталей. При этом необходимо учитывать тот факт, что увеличение скорости движения деталей увеличивает и силу трения, а также растет нагрев от такого трения. Это значит, что температура моторного масла начинает повышаться, смазка разжижается, толщина пленки становится меньше.

Еще на силу трения оказывает влияние то, с какой точностью изготовлены поверхности сопряженных деталей, от степени шероховатости указанных поверхностей и т.д. Если, например, поверхность вкладыша или шейки окажется неровной, тогда возникнут зоны, в которых возникнет практически сухое трение или детали будут контактировать в условиях недостаточной толщины масляной пленки. Параллельно такие зоны сухого трения могут возникать и в тех случаях, когда в моторном масле присутствуют механические частицы, то есть масло загрязнено.

Параллельно такие зоны сухого трения могут возникать и в тех случаях, когда в моторном масле присутствуют механические частицы, то есть масло загрязнено.

По указанным причинам после сборки нового ДВС или капитального ремонта двигателя силовой агрегат должен пройти процесс обкатки, который предполагает умеренные нагрузки и частую смену моторного масла. Дело в том, что нагруженные пары должны приработаться друг к другу, так как притирка постепенно нивелирует возможные имеющиеся микродефекты, которые оказывают влияние на эффективность образования и последующую стабильность образованной масляной пленки.

Добавим, что определенное влияние оказывает и вязкость масла в двигателе. Более вязкие масла вызывают увеличенный момент трения в нагруженных парах. Параллельно с этим толщина пленки вязкого масла также больше в месте сопряжения деталей. Однако это не значит, что нагруженные детали будут защищены от повышенного или сухого трения. Дело в том, что вязкая смазка может просто не доходить до места трения в необходимом количестве, что приводит, в свою очередь, к уменьшению толщины пленки или даже ее разрыву.

По указанной причине не так просто дать ответ, какое масло лучше применительно к вкладышам и их проворачиванию с учетом только одного показателя вязкости. Не следует забывать о том, что важнейшей характеристикой является также смазывающая способность масла, то есть свойство смазки сцепляться с металлическими поверхностями. Следует учитывать и стабильность пленки того или иного масла в условиях различных нагрузок и температур.

Последствия проворота вкладышей

Начнем с того, что проворачивание шатунных вкладышей двигателя при своевременном определении поломки является менее серьезной проблемой по сравнению с проворачиванием коренных вкладышей коленвала. Если же проблему выявили поздно, тогда последствия для ДВС могут быть разными. Бывает так, что после проворачивания шатунного вкладыша двигателю может понадобиться дорогостоящий капитальный ремонт.

Распространена и такая ситуация, когда провернутый шатунный вкладыш попросту меняют на новый и двигатель работает дальше. Отметим, что делать так не рекомендуется по причине того, что ресурс отремонтированной таким образом сопряженной пары шатун-шейка коленвала может быть сильно сокращен (на 60-70%). Более приемлемым вариантом принято считать подход, когда меняется шатун, в котором провернуло вкладыш. Также шатун часто подлежит замене и по причине того, что в результате проворачивания вкладыша ломается замок шатуна. Оптимальным же способом ремонта принято считать расточку коленвала и замену вкладышей/шатунов.

Отметим, что делать так не рекомендуется по причине того, что ресурс отремонтированной таким образом сопряженной пары шатун-шейка коленвала может быть сильно сокращен (на 60-70%). Более приемлемым вариантом принято считать подход, когда меняется шатун, в котором провернуло вкладыш. Также шатун часто подлежит замене и по причине того, что в результате проворачивания вкладыша ломается замок шатуна. Оптимальным же способом ремонта принято считать расточку коленвала и замену вкладышей/шатунов.

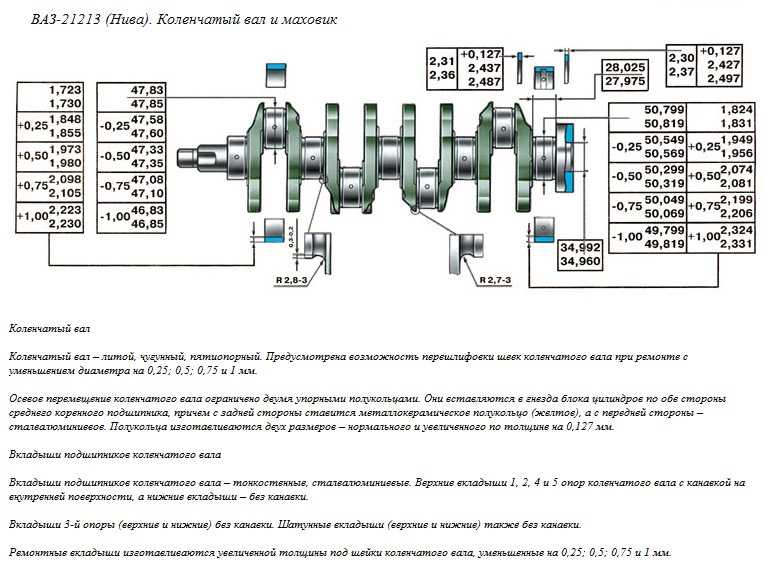

Шлифовка коленвала после проворачивания вкладыша обычно является необходимой операцией, так как на шейке появляются задиры. После разборки двигателя коленчатый вал необходимо промерять, после чего осуществляется его расточка с учетом последующей установки новых вкладышей ремонтного размера. Только так удается добиться необходимого состояния поверхностей и правильного натяга вкладыша после установки.

Что в итоге

С учетом приведенной выше информации можно сделать вывод о том, что появление стука в двигателе является поводом для немедленного прекращения эксплуатации ТС. Также следует учитывать, что на состояние вкладышей сильно влияет и температурный режим работы силового агрегата. Другими словами, перегрев двигателя может привести к проворачиванию шатунных или коренных вкладышей, заклиниванию мотора и т.д. В таком случае двигатель может полностью прийти в негодность, так как разбивается постель коленвала, выходит из строя сам коленчатый вал, блок цилиндров и т.д.

Также следует учитывать, что на состояние вкладышей сильно влияет и температурный режим работы силового агрегата. Другими словами, перегрев двигателя может привести к проворачиванию шатунных или коренных вкладышей, заклиниванию мотора и т.д. В таком случае двигатель может полностью прийти в негодность, так как разбивается постель коленвала, выходит из строя сам коленчатый вал, блок цилиндров и т.д.

Что касается моторного масла, необходимо использовать только те ГСМ, которые соответствуют всем требованиям и необходимым допускам завода-изготовителя силового агрегата. Также масло и масляный фильтр необходимо своевременно менять, не допускать попадания грязи и механических частиц в смазку. Повышенного внимания заслуживает и сама система смазки, так как снижение производительности или неисправности могут привести к масляному голоданию, в результате чего существенно повышается риск проворачивания вкладышей.

Напоследок добавим, что бензиновый двигатель нуждается в прогреве после холодного запуска, затем ездить необходимо без нагрузок до момента выхода силовой установки на рабочие температуры. В случае с дизелем мотор прогревается в движении, до полного прогрева не рекомендуется резко нагружать агрегат. Также следует помнить, что как новый двигатель, так и мотор после ремонта нуждается в обкатке, так как нагруженные пары и сопряженные элементы нуждаются в притирке.

В случае с дизелем мотор прогревается в движении, до полного прогрева не рекомендуется резко нагружать агрегат. Также следует помнить, что как новый двигатель, так и мотор после ремонта нуждается в обкатке, так как нагруженные пары и сопряженные элементы нуждаются в притирке.

Выясняем причину проворачивания шатунных вкладышей

Часто можно услышать в диалогах водителей и механиков – как новичков, так и бывалых – интересные фразы: «Стучит движок!» или «Крутануло вкладыш!» Ну и, разумеется, все понимают, что разговор зашёл об аварийной ситуации в двигателе внутреннего сгорания, а точнее о том, что из строя вышли коренные или шатунные подшипники скольжения коленвала. Это очень серьёзное происшествие, которое случается с двигателем достаточно часто, и винят обычно во всём этом некачественное моторное масло. Мол, куплено было масло непроверенного производителя, поэтому и произошла такая неприятность. Но по правде говоря, существует множество причин, не связанных напрямую с моторным маслом, по которым выходят из строя подшипники коленчатого вала.

- Что такое шатунные вкладыши коленвала?

- Причины проворачивания шатунных вкладышей коленвала

- Как поставить вкладыши на коленвал – порядок действий

В доказательство тому существуют примеры, когда подшипники выходят из строя не только из-за качества заливаемого моторного масла. И с маслом от любых, даже не самых «топовых» производителей автомобильные подшипники коленчатого вала проходили не один миллион километров пробега. Далее в данной статье мы разберём, почему проворачивает шатунные вкладыши коленвала, и какие факторы служат первопричиной для этого?

Что такое шатунные вкладыши коленвала?

Как уже стало понятно из предисловия, шатунные вкладыши коленвала – это подшипники скольжения шатунов коленчатого вала, которые придают ему вращательные движения. Вращение возникает в результате микровзрывов в камерах сгорания цилиндров ДВС. Данная автомобильная система постоянно работает в условиях высоких скоростей и предельных нагрузок. Поэтому возникает острая необходимость минимизирования трения деталей, ведь в противном случае может произойти мгновенный выход двигателя из строя. Для наиболее полного снижения силы трения между деталями двигателя внутреннего сгорания, они покрываются особой маслянистой тонкой плёнкой.

Поэтому возникает острая необходимость минимизирования трения деталей, ведь в противном случае может произойти мгновенный выход двигателя из строя. Для наиболее полного снижения силы трения между деталями двигателя внутреннего сгорания, они покрываются особой маслянистой тонкой плёнкой.

Обеспечивается она благодаря системе автомобильной смазки двигателя.

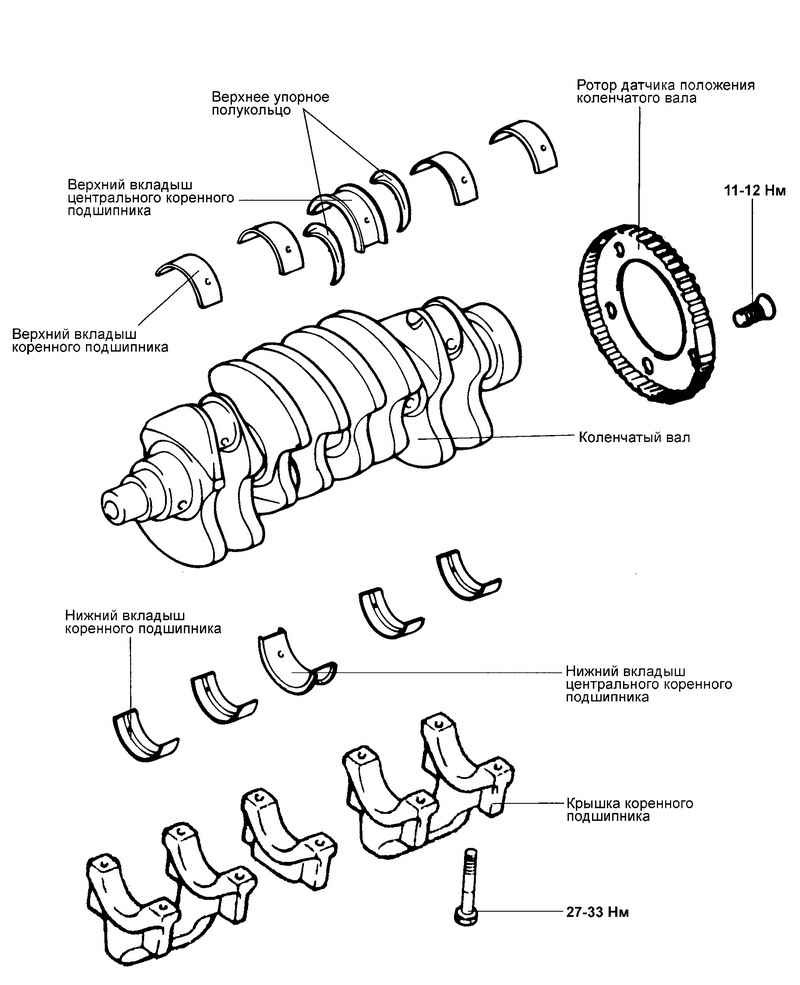

Давайте сначала упомянем то, что их существует две категории: коренные и шатунные. Вкладыши шатунного типа располагаются между шатунами и шейками коленчатого вала. Коренные схожи с первыми в своём эксплуатационном предназначении, но расположены на коленчатом валу в том месте, где он проходит через корпус двигателя внутреннего сгорания.

Коренные схожи с первыми в своём эксплуатационном предназначении, но расположены на коленчатом валу в том месте, где он проходит через корпус двигателя внутреннего сгорания.

Вкладыши коленвала имеют различный внутренний диаметр. Это зависит от типа двигателей, для которых они производятся. Ремонтные вкладыши коленвала различаются между собой и, конечно же, отличаются от новых, которые установлены на автомобиль, только сошедший с конвейера. Различаются между собой ремонтные вкладыши коленвала лишь отметкой, кратной 0,25 мм. То есть их размерный ряд по внутреннему диаметру выглядит примерно следующим образом: 0,25; 0,5; 0,75; 1 мм и т.д.

Причины проворачивания шатунных вкладышей коленвала

Как уже было сказано выше, коленчатый вал работает в экстремальных температурных условиях и подвергается большим физическим нагрузкам. А для того, чтобы он удерживался на своей оси, обеспечивая корректную работу шатунного механизма, предусмотрены вкладыши коленвала. Шейки коленчатого вала функционируют наподобие внутренних обойм, а вкладыши, следовательно, – наружных. В блоке двигателя внутреннего сгорания предусмотрена сложная система подачи моторного масла на вкладыши под высоким давлением, которое и обволакивает вкладыши коленвала, позволяя ему вращаться.

Шейки коленчатого вала функционируют наподобие внутренних обойм, а вкладыши, следовательно, – наружных. В блоке двигателя внутреннего сгорания предусмотрена сложная система подачи моторного масла на вкладыши под высоким давлением, которое и обволакивает вкладыши коленвала, позволяя ему вращаться.

Почему же приходится заменять коленвальные вкладыши? Первой причиной, по которой следует производить замену как коренных, так и шатунных вкладышей, является их полный механический износ. Как бы Вы ни пытались их уберечь, физика берёт своё, и это неизбежно. Поверхности вкладышей стираются по прошествии времени, что приводит к более свободному ходу коленчатого вала, в результате чего давление масла значительно снижается, а его подача уменьшается. Как следствие, возникают поломки, связанные с трением деталей двигателя внутреннего сгорания друг о друга.

Следующим фактором, обязующим проводить ремонт двигателя, является проворачивание шатунных вкладышей коленчатого вала. О подобных ситуациях, пожалуй, наслышаны многие автомобилисты, но вот каковы причины проворачивания шатунных вкладышей коленвала, знают, увы, немногие. Но давайте всё же разберёмся, почему это происходит? Тонкая пластина шатунного вкладыша укладывается в импровизированное «ложе». Наружные стенки полуколец имеют специальные выступы, которые ещё в неразработанном двигателе упираются во фронтальные части блока. В определённые моменты эти выступы попросту не могут удержать вкладыш, который и проворачивается, а далее слипается с шейкой коленвала. В таком случае двигатель внутреннего сгорания попросту глохнет и прекращает свою работу. Основные причины, по которым это происходит, следующие:

О подобных ситуациях, пожалуй, наслышаны многие автомобилисты, но вот каковы причины проворачивания шатунных вкладышей коленвала, знают, увы, немногие. Но давайте всё же разберёмся, почему это происходит? Тонкая пластина шатунного вкладыша укладывается в импровизированное «ложе». Наружные стенки полуколец имеют специальные выступы, которые ещё в неразработанном двигателе упираются во фронтальные части блока. В определённые моменты эти выступы попросту не могут удержать вкладыш, который и проворачивается, а далее слипается с шейкой коленвала. В таком случае двигатель внутреннего сгорания попросту глохнет и прекращает свою работу. Основные причины, по которым это происходит, следующие:

– слишком густая смазка, в которую дополнительно попали абразивные соединения;

– полная выработка смазки;

– крышки подшипников недостаточно натянуты;

– смазка слишком жидкой консистенции в двигателе, который постоянно работает на пределе своих возможностей.

Как поставить вкладыши на коленвал – порядок действий

Зачастую, автомобилисты доверяют такую операцию как замена вкладышей коленвала специалистам на СТО. Но если Вы уверены в своих силах и наличии необходимых навыков в ремонте автомобиля, тогда вполне справитесь с поставленной перед Вами задачей. Самое главное – это следовать определённому плану действий в правильной последовательности, приведённой ниже.

1. Основополагающее и наиболее важное – это проверить зазор между вкладышем и самим коленчатым валом. Воспользуйтесь калиброванной пластмассовой проволокой, которая располагается на нужной Вам шейке. Затем установите вкладыш и затяните крышку динамометрическим ключом с усилием в 51 Н•м. Снимите крышку и измеряйте величину зазора, которая и будет равной степени сплющивания проволоки. Чтобы определить, насколько зазор отклонился от нормы, воспользуйтесь номинальным зазором, который указан в инструкции к каждому автомобилю той или иной марки и модели. Если же проволока указывает на то, что зазор явно превышает необходимый, необходимо установить ремонтные вкладыши на коленвал.

2. После точной проверки всех зазоров, снимите все шатуны с шеек и демонтируйте коленчатый вал с целью последующей расточки. Шлифовку коленвала следует проводить на специальном станке (хотя его наличием не каждый может похвастаться). Эту процедуру лучше сделать у человека знающего. После удачной расточки коленвала можно приступать к подбору подходящих ремонтных вкладышей. Здесь Вам понадобится микрометр и последующая примерка вкладышей коленчатого вала.

3. Когда вкладыши подобраны и приобретены, проведите монтаж коленвала в точно обратном прядке. Когда все элементы установлены на свои места, закрутите крышки подшипников.

4. Далее уже решайте, как поставить вкладыши на коленвал, а также шатуны на свои позиции. Смажьте вкладыши моторным маслом и закрутите их крышками. Как видно из описания процедуры, установка новых элементов займёт не так уж и много времени, подготовительные работы и приготовления будут проходить гораздо дольше. Помните одно, что коленчатый вал – это одна из самых дорогостоящих автомобильных деталей. Он испытывает чрезмерные нагрузки, экстремальные температуры и запредельные скорости, поэтому принимайте все возможные меры для продления его функционального периода.

Помните одно, что коленчатый вал – это одна из самых дорогостоящих автомобильных деталей. Он испытывает чрезмерные нагрузки, экстремальные температуры и запредельные скорости, поэтому принимайте все возможные меры для продления его функционального периода.

Важно знать! Двигатель внутреннего сгорания – чрезвычайно сложный и достаточно специфичный агрегат. Много кто может разбирать его и собирать обратно, словно автомат в армии, но замена вкладышей коленчатого вала требует специальных навыков, которыми обладают немногие. Поэтому, насколько бы это ни было материально затратным, лучше всего доверьте эту работу опытному специалисту в сфере ремонта автомобильных двигателей.

Замена коленчатых валов, шатунов и подшипников

Коленчатый вал, шатуны и подшипники чрезвычайно важны в любой конструкции двигателя, будь то легкий или дикий, потому что они преобразуют возвратно-поступательное движение поршней во вращательный момент. Чем длиннее ход, тем больше эффект рычага и больше крутящий момент двигателя. При замене кривошипа, шатунов и подшипников необходимо учитывать три момента:

При замене кривошипа, шатунов и подшипников необходимо учитывать три момента:

1. Прочность. Будут ли детали достаточно прочными для использования по назначению? Автомобиль с кольцевой гусеницей, дрэг-кар или морское приложение будут подвергать шатуны и шатуны гораздо большей нагрузке, чем серийный или повседневный дорожный автомобиль.

2. Зазоры в подшипниках. Вы собираетесь делать его свободным или плотным? Соответствуют ли вязкость и давление масла зазорам в подшипниках?

3. Балансировка — абсолютно необходима для долговечности двигателя независимо от области применения или потенциального числа оборотов двигателя. Даже небольшой дисбаланс на низких оборотах в течение длительного времени может привести к усталости металла.

Правильная длина крайне важна при выборе шатунов. Передаточное отношение шатуна — это длина шатуна (от центра к центру), деленная на ход коленчатого вала.Долговечность

Ожидается, что стандартные и дорожные двигатели прослужат долго: десятки тысяч миль, если не 100 000 миль или более. Температура и давление сгорания в стандартном двигателе ниже, чем в двигателе с высокими характеристиками, а число оборотов обычно ограничено примерно 6500 об/мин или меньше. Следовательно, чугунный коленчатый вал, оригинальные стержни из порошкового металла и стандартные подшипники обычно подходят для их предполагаемого использования.

Температура и давление сгорания в стандартном двигателе ниже, чем в двигателе с высокими характеристиками, а число оборотов обычно ограничено примерно 6500 об/мин или меньше. Следовательно, чугунный коленчатый вал, оригинальные стержни из порошкового металла и стандартные подшипники обычно подходят для их предполагаемого использования.

Чугунные кривошипы оригинального оборудования обычно изготавливаются из высокоуглеродистой легированной стали 1053. Этот материал имеет прочность на разрыв от 100 000 до 110 000 фунтов на квадратный дюйм, что обычно может выдерживать от 400 до 450 лошадиных сил (в зависимости от двигателя и размера шеек). Кованые кривошипы, для сравнения, могут быть изготовлены из 5140, 4130, 4340 или других высококачественных легированных сталей с пределом прочности на растяжение от 115 000 фунтов на квадратный дюйм до 165 000 фунтов на квадратный дюйм или выше (в зависимости от сплава и термической обработки). По сути, вы получаете то, за что платите, когда покупаете высокопроизводительный кривошип, изготовленный из высококачественного сплава.

Большинство поковок, которые сегодня используются в кривошипах вторичного рынка, поступают из Китая. Качество металла зависит от поставщика и способа термообработки кривошипа. Некоторые поставщики кривошипов в США сами производят отделку и термообработку китайских поковок, которые они покупают, в то время как другие используют готовые кривошипы. Что действительно важно здесь, так это не источник кривошипа или бренд на коробке, а качество, затраченное на производство и отделку продукта. Шейки высокопроизводительного кривошипа должны быть идеально круглыми и отполированными в соответствии со спецификациями, а также располагаться на одном уровне из стороны в сторону, без конусности, выпуклости или вогнутости. Расположение шеек также должно быть точно проиндексировано для правильной синхронизации клапанов и зажигания. Противовесы также должны быть в правильных местах и иметь достаточную массу, чтобы компенсировать возвратно-поступательное движение массы поршней и штоков. Если рукоятка соответствует всем этим критериям, она должна быть хорошей и надежной рукояткой.

Коленчатые валы могут выйти из строя, если они подвергаются воздействию большей мощности, чем они могут выдержать, а также из-за усталости металла. Просить стандартную чугунную рукоятку выдерживать от 400 до 450 лошадиных сил в малом блоке V8 или более 550 лошадиных сил во многих больших блоках означает напрашиваться на неприятности. Если двигатель будет оснащен каким-либо типом дополнительной мощности (закись азота, турбокомпрессор или нагнетатель), требования к кривошипу возрастут еще больше и, вероятно, потребуется модернизация кривошипа из кованой или стальной заготовки.

Вам нужен легкий чудик или тяжелый? Это зависит от приложения, для которого вы создаете движок. Автомобили с кольцевой дорожкой, вероятно, наиболее требовательны как к кривошипу, так и к шатунам, потому что двигатель постоянно включается и выключается. Если это разрешено правилами, облегченная кривошипная рукоятка обеспечит лучшую приемистость и позволит двигателю набирать обороты и замедляться быстрее, чем стандартная кривошипная рукоятка. С другой стороны, если вы строите двигатель для дрэг-кара, вес не имеет значения, потому что двигатель будет работать на полном газу четверть мили. Дополнительный вращающийся вес также добавит импульс, который может помочь автомобилю стартовать с трассы без застревания.

С другой стороны, если вы строите двигатель для дрэг-кара, вес не имеет значения, потому что двигатель будет работать на полном газу четверть мили. Дополнительный вращающийся вес также добавит импульс, который может помочь автомобилю стартовать с трассы без застревания.

Еще один момент, о котором следует помнить, если вы собираете двигатель с продувкой, это дополнительная нагрузка, которую привод вентилятора оказывает на конец кривошипа. Дополнительные напряжения и изгибы с течением времени могут привести к усталостным трещинам и поломке кривошипа, поэтому ищите кривошип с носиком большего диаметра.

Выбор штока зависит от области применения — вам нужен шток, достаточно прочный, чтобы выдерживать мощность и обороты, которые способен развивать двигатель.Модернизация стержней

Многие двигатели последних моделей оснащаются на заводе стержнями из порошкового металла. Производители транспортных средств любят стержни из порошкового металла, потому что их производство намного дешевле. Стержни могут быть отлиты с очень жесткими конечными допусками и требуют меньше механической обработки, чем шатуны из чугуна или кованой стали. В стержне из порошкового металла нет зернистой структуры, поэтому стержни можно расколоть, чтобы отделить колпачок от стержня. Это быстрее, проще и, по мнению некоторых, лучше, чем резка и механическая обработка крышек стержней, потому что растрескивание оставляет слегка неровную поверхность на крышке и стержне, которые будут соединяться друг с другом только одним способом. Преимущество заключается в том, что он обеспечивает идеальное выравнивание между колпачком и штоком, но компромисс заключается в том, что колпачок и шток нельзя подвергать механической обработке, чтобы скорректировать любую деформацию отверстия или износ, которые произошли с течением времени. Из-за этого стержни из порошкового металла, по сути, выбрасываются, если большая часть изношена или крышка со временем ослабла (что они и делают).

Стержни могут быть отлиты с очень жесткими конечными допусками и требуют меньше механической обработки, чем шатуны из чугуна или кованой стали. В стержне из порошкового металла нет зернистой структуры, поэтому стержни можно расколоть, чтобы отделить колпачок от стержня. Это быстрее, проще и, по мнению некоторых, лучше, чем резка и механическая обработка крышек стержней, потому что растрескивание оставляет слегка неровную поверхность на крышке и стержне, которые будут соединяться друг с другом только одним способом. Преимущество заключается в том, что он обеспечивает идеальное выравнивание между колпачком и штоком, но компромисс заключается в том, что колпачок и шток нельзя подвергать механической обработке, чтобы скорректировать любую деформацию отверстия или износ, которые произошли с течением времени. Из-за этого стержни из порошкового металла, по сути, выбрасываются, если большая часть изношена или крышка со временем ослабла (что они и делают).

Таким образом, если вы делаете сборку для повышения производительности, одной из первых частей, которую необходимо будет обновить, являются стержни. Замените стержни из порошкового металла оригинального оборудования на какой-либо тип вторичного стержня (двутавровая или двутавровая балка).

Замените стержни из порошкового металла оригинального оборудования на какой-либо тип вторичного стержня (двутавровая или двутавровая балка).

Существует множество вариантов удилищ для вторичного рынка. Выбор удилища снова зависит от области применения. Вам нужен стержень, достаточно прочный, чтобы выдерживать мощность и обороты, которые способен производить двигатель. Вы также должны сопоставить длину штока с ходом кривошипа, расположением поршней и пальцев, а также высотой платформы двигателя.

Прочность шатуна имеет решающее значение. Силы, растягивающие и сжимающие стержни, оказывают огромное давление на балочное сечение стержня. Если шток выйдет из строя, он чаще всего будет разрываться при ходе поршня вверх, а не изгибаться при ходе поршня вниз. Шток также может выйти из строя, если подшипник испытывает недостаток масла, заедает и разрывает шток.

Стандартные шатуны большинства двигателей V8 достаточно прочны, чтобы выдерживать от 400 до 450 лошадиных сил и от 5500 до 6500 об/мин. Превышайте эти пределы, и вам понадобятся более прочные стержни для надежности. Один поставщик удилищ послепродажного обслуживания, у которого мы взяли интервью для этой статьи, сказал, что его удилища начального уровня могут выдержать от 800 до 990 лошадиных сил, а его верхние шатуны работают в двигателях мощностью более 2000 лошадиных сил. Стержни с двутавровой балкой, изготовленные из стали 4340 или 300M, обычно используются во многих двигателях с кольцевыми гусеницами, в то время как стержни с двутавровой балкой популярны у гонщиков и судостроителей. Споры о двутавровой балке и двутавровой балке часто сводятся к вопросу личных предпочтений.

Превышайте эти пределы, и вам понадобятся более прочные стержни для надежности. Один поставщик удилищ послепродажного обслуживания, у которого мы взяли интервью для этой статьи, сказал, что его удилища начального уровня могут выдержать от 800 до 990 лошадиных сил, а его верхние шатуны работают в двигателях мощностью более 2000 лошадиных сил. Стержни с двутавровой балкой, изготовленные из стали 4340 или 300M, обычно используются во многих двигателях с кольцевыми гусеницами, в то время как стержни с двутавровой балкой популярны у гонщиков и судостроителей. Споры о двутавровой балке и двутавровой балке часто сводятся к вопросу личных предпочтений.

Большинство драгстеров и смешных автомобилей Top Fuel используют в своих двигателях алюминиевые стержни. Как и многие гонщики ProStock. Алюминиевые стержни имеют ограниченный срок службы, поскольку они могут растягиваться и утомляться в таких двигателях с высокими нагрузками. Несмотря на это, они работают достаточно хорошо, потому что типичный гонщик Top Fuel заменяет шатуны после 8-10 заездов. Гонщики ProStock могут заменить удилища после 20 или 30 заездов. В более низких классах дрэг-рейсинга комплект алюминиевых стержней может выдержать от 100 до 200 пробегов или дольше.

Гонщики ProStock могут заменить удилища после 20 или 30 заездов. В более низких классах дрэг-рейсинга комплект алюминиевых стержней может выдержать от 100 до 200 пробегов или дольше.

Алюминиевые стержни могут работать на улице, но для этого требуется сплав высокого качества. По этой причине многие производители двигателей предпочитают использовать стальные стержни из-за их доказанной долговечности.

Титановые стержни — еще один вариант для тех, у кого глубокие карманы. Титан имеет малый вес (примерно на 24% легче, чем сопоставимый стальной стержень) и имеет примерно такую же долговечность, как и стальной стержень, но титан дорог и сложен в производстве. Если вы можете себе их позволить, отлично! В противном случае они, вероятно, слишком дороги для среднего покупателя уличных характеристик или гонщика выходного дня.

Длина удилища — еще один параметр, который вам придется сделать при выборе набора удилищ. Передаточное отношение шатуна — это длина шатуна (от центра к центру), деленная на ход коленчатого вала. Многие производители высокопроизводительных двигателей говорят, что передаточное отношение штока от 1,57 до 1,67 работает лучше всего. Более длинное передаточное отношение стержня может сделать пик выходного крутящего момента двигателя более резким. Низкое передаточное отношение штока хорошо работает с двигателями с низким числом оборотов в минуту, в то время как более высокое передаточное число лучше подходит для двигателей с высоким числом оборотов.

Многие производители высокопроизводительных двигателей говорят, что передаточное отношение штока от 1,57 до 1,67 работает лучше всего. Более длинное передаточное отношение стержня может сделать пик выходного крутящего момента двигателя более резким. Низкое передаточное отношение штока хорошо работает с двигателями с низким числом оборотов в минуту, в то время как более высокое передаточное число лучше подходит для двигателей с высоким числом оборотов.

Другим вариантом является использование стержней без втулок поршневого пальца. Это оставляет больше металла вокруг штифта для запястья для дополнительной прочности при высоких оборотах. Но для этого требуется хорошо отполированное отверстие для штифта и покрытие с низким коэффициентом трения на штифте для предотвращения истирания штифта.

Тип болтов, используемых для крепления крышки штока к штоку, также важен. Чем прочнее болты, тем лучше. Болты низкого качества могут растянуться и привести к смещению крышки, что приведет к выходу из строя шатуна и подшипника.

Подшипники

Подшипники поддерживают кривошип и воспринимают силы, возникающие от шатунов при их возвратно-поступательном движении вверх и вниз. Тонкая масляная пленка — это все, что отделяет подшипник от шатунных шеек, поэтому при создании двигателя для конкретного применения необходимо учитывать зазоры в подшипниках, а также вязкость и давление масла.

Традиционно большинство производителей высокопроизводительных двигателей используют более «слабые» зазоры подшипников (от 0,0025 до 0,003 дюйма) для шатунных и коренных подшипников, поскольку они хорошо работают с гоночным маслом 15W-40 и масляными насосами высокого давления. Один производитель коленчатых валов сказал, что чем больше шейки на кривошипе, тем больший зазор в подшипнике вы должны оставить, чтобы масло могло полностью обтекать подшипник. Если вы установите подшипники слишком близко, вы рискуете прокрутить подшипник.

Если вы установите подшипники слишком близко, вы рискуете прокрутить подшипник.

В некоторых случаях узкие зазоры работают при условии правильного сочетания диаметра вала, зазора в подшипнике, вязкости масла и давления масла. Более узкий зазор в подшипнике распределяет нагрузку по несколько более широкой дуге подшипника, в то время как больший зазор в подшипнике концентрирует нагрузку на более узкой полосе поверхности подшипника. Распределение нагрузки по большей площади подшипника хорошо для двигателей, работающих на выносливость, и уличных двигателей, поскольку это снижает усталость металла и продлевает срок службы подшипника.

Автомобили Indy и NASCAR могут обойтись малыми зазорами подшипников (0,0015 или меньше), потому что многие из этих двигателей имеют кривошипы меньшего диаметра и используют синтетические гоночные масла низкой вязкости 0W-40 или 5W-20.

Шатунные шейки также имеют прекрасную геометрию и обработаны с точными допусками (что может не всегда иметь место в случае с бюджетным двигателем или переточенным кривошипом). Более узкие зазоры и более жидкое масло означают, что для поддержания смазки подшипников требуется меньшее давление масла, поэтому давление масла можно уменьшить, чтобы сократить количество мощности, необходимой для привода масляного насоса с мокрой разгрузкой. Более жидкие масла также уменьшают трение, что экономит мощность.

Более узкие зазоры и более жидкое масло означают, что для поддержания смазки подшипников требуется меньшее давление масла, поэтому давление масла можно уменьшить, чтобы сократить количество мощности, необходимой для привода масляного насоса с мокрой разгрузкой. Более жидкие масла также уменьшают трение, что экономит мощность.

Недостатком более вязких масел является то, что масло может быстрее вытечь из подшипников. Когда гоночный автомобиль стоит всю неделю без движения, подшипники могут быть сухими при запуске двигателя. Более тяжелое масло лучше прилипает к подшипникам, но требует большего зазора в подшипниках, чтобы оно легче обтекало подшипники.

Само собой разумеется, что при сборке двигателя необходимо всегда измерять диаметры шеек и посадку подшипников. Никогда не думайте, что все было изготовлено в соответствии со спецификациями или аккуратно упаковано. Ошибки случаются!

Шейки высокопроизводительного кривошипа должны быть идеально круглыми и отполированными в соответствии со спецификациями.

Фото предоставлено Scat Enterprises Inc.

Вопросы балансировки

Вне зависимости от того, балансируется ли двигатель внутри (обычно предпочтительнее) или снаружи, хороший баланс необходим для долговечности кривошипа и подшипников. Дисбаланс во вращающемся узле создает тряску, которая со временем может вызвать усталость металла. Чем ближе баланс, тем лучше — даже в двигателях, которые редко, если вообще когда-либо достигают высоких оборотов в 5500 об/мин. Дисбаланс растет экспоненциально с частотой вращения двигателя, поэтому чем выше обороты двигателя, тем больше сила, создаваемая даже небольшим дисбалансом.

При выборе кривошипа на замену необходимо, чтобы вес шатунов, поршневых пальцев, поршней и колец соответствовал весу противовесов кривошипа.

Все коленчатые валы имеют целевой вес (обычно плюс-минус 2 процента), который приблизительно соответствует весу поршней и шатунов, которые вы планируете использовать. Чем ближе целевой вес кривошипа к фактическим деталям, тем меньше времени и сверления потребуется для балансировки кривошипа.

Для определения веса боба необходимо взвесить все части. Вес штока имеет тенденцию варьироваться больше, чем вес поршня, из-за большей массы.

У облегченных кривошипов или у тех, у которых наружный диаметр противовесов был уменьшен для уменьшения веса, в противовесах может не хватить металла для полного смещения поршней и шатунов. Для этого потребуются вольфрамовые заглушки из тяжелого металла (Мэллори) в противовесах для балансировки кривошипа и, возможно, внешней балансировки двигателя с дополнительным весом на маховике и гармоническом балансире. Тяжелый металл увеличивает стоимость, а также дополнительное время и труд, чтобы сбалансировать кривошип.

Большинство серийных коленчатых валов V8 имеют шесть противовесов для снижения веса и стоимости. Это работает достаточно хорошо для большинства приложений, включая гонки. Но для двигателей с большим числом оборотов и двигателей с более длинным ходом добавление двух дополнительных противовесов для центральных поршней обеспечивает лучшую балансировку и уменьшает изгибание кривошипа, которое может привести к усталости и отказу кривошипа.

В некоторых кривошипах просверлены продольные отверстия в коренных шейках. Это не влияет на баланс и только уменьшает общий вес кривошипа, возможно, на 2 или 3 фунта. Основная цель этих отверстий – позволить воздуху двигаться вперед и назад в картере, когда поршни двигаются вверх и вниз. В двигателях Chevy LS этот тип дыхания необходим, потому что картер очень герметичен и ограничивает поток воздуха между цилиндрами.

Если вы устанавливаете поддон на Chevy LS, поддон должен быть расположен достаточно далеко от кривошипа, чтобы он не препятствовал возвратно-поступательному воздушному потоку внутри картера.

Лоток должен быть выше уровня масла в поддоне, чтобы масло взбивалось вращающейся рукояткой, но на расстоянии не менее дюйма или более от рукоятки, чтобы обеспечить хороший поток воздуха.

Масляная система с сухим картером, обеспечивающая достаточное всасывание для создания вакуума в картере, решит такие проблемы с дыханием, удаляя большую часть воздуха вместе с маслом.

Как работает коленчатый вал – Все подробности

При сгорании топлива поршень движется прямо вниз по цилиндру, работа коленчатого вала заключается в преобразовании этого прямолинейного движения во вращение – в основном путем поворота и толкания поршня вверх по цилиндру. .

Терминология коленчатого вала довольно специализированная, поэтому начнем с наименования нескольких деталей. А журнал часть вала, которая вращается внутри подшипника. Как видно выше, на коленчатом валу есть два типа шейки – шейки коренных подшипников образуют ось вращения коленчатого вала, а шатунные шейки закреплены на концах шатунов, которые подходят к поршням.

Для большей путаницы шатунные шейки сокращенно обозначаются шатунными шейками и также обычно называются шатунные шейки , или журналы с большим концом . Шатунные шейки соединены с коренными шейками полотна .

Расстояние между центром коренной шейки и центром шейки коленчатого вала называется радиус кривошипа , также называемый кривошип . Это измерение определяет диапазон хода поршня при вращении коленчатого вала — это расстояние от верха до низа известно как ход . Ход поршня будет в два раза больше радиуса кривошипа.

Это измерение определяет диапазон хода поршня при вращении коленчатого вала — это расстояние от верха до низа известно как ход . Ход поршня будет в два раза больше радиуса кривошипа.

Задний конец коленчатого вала выходит за пределы картера и заканчивается Фланец маховика . Этот прецизионно обработанный фланец крепится болтами к маховик , чья большая масса помогает сгладить пульсацию поршней, срабатывающих в разное время. Через маховик вращение пробивается, через трансмиссию и бортовую передачу к колесам. В автомате коленчатый вал крепится болтами. зубчатый венец , который несет гидротрансформатор, передавая привод в автоматическую коробку передач. По сути, это выходная мощность двигателя, и мощность передается туда, где она необходима: к гребным винтам лодок и самолетов, индукционным катушкам генераторов и к опорным колесам транспортных средств.

Передний конец коленчатого вала, иногда называемый носовой частью, представляет собой вал, выходящий за пределы картера. Этот вал будет соединен с зубчатой шестерней, которая приводит в движение клапанный механизм через зубчатый ремень или цепь [или, в высокотехнологичных приложениях, с зубчатыми передачами], и со шкивом, который передает мощность через приводной ремень на аксессуары, такие как генератор переменного тока и водяной насос. .

Этот вал будет соединен с зубчатой шестерней, которая приводит в движение клапанный механизм через зубчатый ремень или цепь [или, в высокотехнологичных приложениях, с зубчатыми передачами], и со шкивом, который передает мощность через приводной ремень на аксессуары, такие как генератор переменного тока и водяной насос. .

Детали коленчатого вала

Основные журналы

шейки коренных подшипников , или просто коренные шейки зажаты в блоке двигателя и вокруг этих шеек двигатель вращается. Все шейки коленчатого вала будут идеально гладкими и круглыми и часто закалены. Коренные шейки закреплены в седлах, в которых сменный вкладыш подшипника будет сидеть. Подшипник мягче шейки, его можно заменять по мере износа, он предназначен для поглощения небольшого количества загрязняющих веществ, если таковые имеются, чтобы не повредить коленчатый вал. А крышка коренного подшипника затем прикручивается к цапфе и затягивается с точным крутящим моментом.

[Схема коренных шеек с подшипниками и отверстиями]

Шейки работают на масляной пленке, которая нагнетается в пространство между шейкой и подшипником через отверстие в седле коленчатого вала и соответствующее отверстие во вкладыше подшипника. При правильном давлении масла и подаче масла шейка и подшипник не должны соприкасаться.

Шатунные шейки

шатунные шейки смещены от оси вращения и прикреплены к большие концы шатунов поршней. Как ни странно, их также обычно называют шатунные шейки или шатунные шейки . Подача масла под давлением осуществляется через наклонный масляный канал, просверленный из главной шейки.

В некоторых шатунах просверлены масляные каналы, позволяющие распылять масло на стенку цилиндра. В этом случае подшипники скольжения шатуна будут иметь канавку для подачи масла в шатун.

Смазка коленчатого вала

Контакт металла с металлом является врагом эффективного двигателя, поэтому коренные шейки и шатунные шейки движутся по масляной пленке, которая остается на поверхности подшипника.

Подача масла в подшипник коренной шейки проста: масляные каналы от блока цилиндров ведут к каждой опоре коленчатого вала, а соответствующее отверстие в вкладыше подшипника позволяет этому маслу достигать шейки.

Подшипники скольжения шатуна требуют такой же смазки, но они вращаются вокруг коленчатого вала со смещением. Для подачи масла к этим подшипникам внутри коленчатого вала проходят масляные каналы – через коренную шейку, по диагонали через перемычку и наружу через отверстия в шатунных шейках. Канавка в коренном шатунном подшипнике позволяет маслу постоянно нагнетаться по каналу к шатунным шейкам, чему способствует отбрасывание наружу под действием центробежной силы вращающегося коленчатого вала.

Зазоры между шейками и подшипниками являются основным источником давления масла в двигателе. Если зазоры слишком большие, то масло вытекает свободно, и давление не поддерживается. Слишком малые зазоры приведут к высокому давлению масла и риску контакта металла с металлом. Поэтому важно, чтобы зазор между подшипниками и шейками измерялся при восстановлении двигателя.

Поэтому важно, чтобы зазор между подшипниками и шейками измерялся при восстановлении двигателя.

Противовесы

Коленчатый вал подвергается сильным вращательным усилиям, а масса шатуна и поршня, движущиеся вверх и вниз, создают значительную силу. Противовесы отлиты как часть коленчатого вала, чтобы уравновесить эти силы. Эти противовесы обеспечивают более плавную работу двигателя и более высокие обороты.

Коленчатый вал будет отбалансирован на заводе. В этом процессе маховик крепится, и вся сборка вращается на машине, которая измеряет, где она разбалансирована. Балансировочные отверстия просверлены в противовесах для уменьшения веса. Если необходимо добавить вес, просверливается отверстие, а затем заполняется тяжелым металлом или меллори. Это повторяется до тех пор, пока коленчатый вал не будет отбалансирован.

Упорные шайбы коленчатого вала

В какой-то момент по его длине будут установлены две или более упорных шайб, чтобы предотвратить продольное перемещение коленчатого вала. На изображенном коленчатом валу с обеих сторон центральной шейки установлены упорные шайбы. Эти упорные шайбы располагаются между обработанными поверхностями в перемычке и седлом коленчатого вала, сохраняя указанный небольшой зазор и сводя к минимуму боковое перемещение, доступное коленчатому валу. Расстояние, на которое коленчатый вал может перемещаться из конца в конец, называется его осевым люфтом, и допустимый диапазон будет указан в руководствах по обслуживанию.

На изображенном коленчатом валу с обеих сторон центральной шейки установлены упорные шайбы. Эти упорные шайбы располагаются между обработанными поверхностями в перемычке и седлом коленчатого вала, сохраняя указанный небольшой зазор и сводя к минимуму боковое перемещение, доступное коленчатому валу. Расстояние, на которое коленчатый вал может перемещаться из конца в конец, называется его осевым люфтом, и допустимый диапазон будет указан в руководствах по обслуживанию.

В некоторых двигателях эти упорные шайбы являются частью коренных подшипников, в других, как правило, более старых типов, используются отдельные шайбы.

Основные сальники

Оба конца коленчатого вала выходят за пределы картера, поэтому необходимо предусмотреть какой-либо способ предотвращения утечки масла через эти отверстия. Это работа двух основных сальников, одного спереди и одного сзади.

задний главный сальник устанавливается между задней коренной шейкой и маховиком. Обычно это манжетное уплотнение из синтетического каучука. Уплотнение запрессовано в углубление между блоком двигателя и масляным поддоном. Уплотнение имеет фигурную кромку, которая плотно прилегает к коленчатому валу с помощью пружины, называемой стягивающей пружиной.

Обычно это манжетное уплотнение из синтетического каучука. Уплотнение запрессовано в углубление между блоком двигателя и масляным поддоном. Уплотнение имеет фигурную кромку, которая плотно прилегает к коленчатому валу с помощью пружины, называемой стягивающей пружиной.

Вышедший из строя сальник представляет собой серьезную проблему, поскольку он примыкает к коренным шейкам, которые получают и нуждаются в хорошей подаче масла под давлением. В сочетании с пробуксовкой коленчатого вала это приводит к быстрой потере моторного масла через любое нарушение сальника.

Сальник передний похож на задний, хотя его выход из строя менее катастрофичен и доступ к нему легче. Передний сальник будет за шкивами и зубчатым колесом.

Сальник сам по себе является дешевой деталью, но доступ к нему требует больших усилий по снятию коробки передач, сцепления, маховика и, возможно, коленчатого вала. Поэтому рекомендуется заменять сальники каждый раз, когда двигатель разобран и детали доступны.

Компоновки коленчатого вала

Показанный выше базовый коленчатый вал взят от рядного 4-цилиндрового двигателя. Другие конструкции коленчатого вала будут зависеть от компоновки двигателя. Более подробно эта тема раскрыта в статье о компоновке двигателя. Но следует отметить, что в V-образных и W-образных двигателях два шатуна могут иметь одну шатунную шейку. Некоторые типичные компоновки коленчатого вала показаны ниже.

коленчатый вал V6

Коленчатый вал V6 несколько специфичен, потому что он требует разделения шатунных шеек для поддержания равномерного интервала зажигания. Это требует разделения или расширения шатунных шеек, что известно как шплинт или раздельный журнал дизайн.

Неисправности

Коленчатый вал, будучи очень прочным, является надежным компонентом, и отказы коленчатого вала случаются редко, если только двигатель не работает в экстремальных условиях.

Изношенные журналы

Без достаточного давления масла шейки коленчатого вала будут соприкасаться с поверхностями подшипников, постепенно увеличивая зазор и ухудшая давление масла. В крайних случаях это может привести к разрушению подшипников и серьезному повреждению двигателя. Если цапфы изношены до предельного срока службы или перестали быть идеально круглыми, их необходимо отшлифовать, как описано ниже.

В крайних случаях это может привести к разрушению подшипников и серьезному повреждению двигателя. Если цапфы изношены до предельного срока службы или перестали быть идеально круглыми, их необходимо отшлифовать, как описано ниже.

Усталость

Постоянные нагрузки на коленчатый вал могут привести к усталостным изломам, обычно возникающим на галтели, где шейки соединяются со стенкой. Гладкий радиус этого скругления имеет решающее значение, чтобы избежать слабых мест, ведущих к усталостным трещинам. Коленчатый вал можно осмотреть на наличие трещин с помощью магнитофлюсовая .

Модификации и обновления

Шлифовка коленчатого вала

Журналы со временем изнашиваются. Они могут иметь шероховатую поверхность, стать некруглыми или сужающимися. В этих случаях их поверхность можно восстановить в процессе, называемом шлифованием коленчатого вала. Когда коленчатый вал шлифуется, его шейки уменьшаются в диаметре, поэтому необходимо будет установить более крупные и толстые подшипники.

Коленчатые валы

Объем цилиндра можно увеличить за счет увеличения хода поршня. Ход двигателя определяется радиусом кривошипа, являющимся расстоянием шатунных шеек от коренных шеек. Коленчатый вал с большим радиусом кривошипа будет производить более длинный ход и больший объем цилиндра – это известно как коленчатый вал с ударником. Более короткие шатуны потребуются при установке шатунов. В противном случае поршни могут перемещаться в цилиндре слишком высоко, вызывая неприемлемо более высокое сжатие или удары о крышу цилиндра.

Коленчатые валы Stroker для часто модифицируемых двигателей продаются в комплекте с более короткими шатунами и поршнями. Строкерный комплект для 1,8-литрового двигателя Mazda MX5 Miata может преобразовать его в 2-литровый двигатель по цене около 5500 долларов.

Офсетное шлифование

Альтернативой установке коленчатого вала с подвижным механизмом является шлифовка шатунных шеек до меньшего размера со смещением, что приводит к смещению центра шейки от осевой линии коленчатого вала. Это показано выше.

Это показано выше.

Видно, что за счет перемещения центра шатунной шейки радиус кривошипа увеличился, что привело к увеличению хода. Это специальная обработка, и увеличение хода, которое может быть достигнуто, будет зависеть от толщины шеек.

Как изготавливается коленчатый вал

В большинстве серийных двигателей используется чугунный коленчатый вал, который изготавливается путем заливки расплавленного чугуна в форму. Кованые коленчатые валы используются в некоторых высокопроизводительных двигателях. Кованый коленчатый вал изготавливается путем нагревания стального блока до красна, а затем с использованием чрезвычайно высокого давления для придания ему формы.

После ковки или литья коленчатого вала его шейки и опорные поверхности идеально гладкие. Пробуриваются нефтяные каналы или масляные каналы. Серийные двигатели, как правило, оставляют перемычки с их первоначальной черновой отделкой отливки, но двигатели с высокими характеристиками подвергают механической обработке каждую часть коленчатого вала, чтобы уменьшить масляное сопротивление.

Добавить комментарий