Очистка масла от воды и механических примесей – Очистка гидравлического масла от механических примесей

Injiner › Блог › Оборудование для очистки промышленных масел от воды, растворенной влаги, механических примесей.

Данный блог о оборудовании для очистки промышленных масел с которым я работаю, обслуживаю и провожу консультацию.

Моя работа связанная с оборудованием для очистки промышленных масел(трансформаторное, гидравлическое, турбинное и тд.),

И это только малая часть оборудования, которая показана на картинках.

Если читателям будет интересно, я продолжу серию блогов по рассказу о различном промышленном оборудовании и не только по маслоочистному, а так же по смешиванию жидкостей, электромагнитная мельница по измельчению и смешиванию не смешиваемых веществ и жидкостей, производства биодизеля, регенерация масел, топлив и т.д.

Для тех, кто любит посмотреть видео, оставляю ссылку на Ютуб

www.youtube.com/channel/U…EEnbAGJgDxwwtCvibQ/videos

, где более детально посмотрите и ознакомитесь с интересной информацией. Поверьте, многие даже не знают, что такое возможно.

Полный размер

Установка по очистке масел

Вакуумная очистка

вакуумная очистка

вакуумная очистка

оборудованием для проведения дегазации масел, регенерации(осветления),

регенерация масла, осветление топлива, масла, газового конденсата, бензина, керосина.

1

Полный размер

2

очистки от механических примесей, свободной воды, растворенной влаги.

мобильная очистка

стационарная станция

станция очистки масла

www.drive2.ru

Очистка масла от механических примесей

Масляный фильтр грубой очистки двухсекционный, сблокирован трехходовым краном, посредством которого секции фильтра включаются в работу попеременно. Фильтр тонкой очистки масла ЯАЗ-204 служит для окончательной очистки масла от механических примесей. Холодильник для масла трубчатого типа с водяным охлаждением. Смазка цилиндров и сальников осуществляется масляными насосами. Каждый насосный элемент обслуживает только один смазочный пункт компрессора. Привод маслонасосов от индивидуального электродвигателя через редуктор. У каждого пункта подвода смазки к компрессору установлены обратные клапаны с контрольным краником, предназначенным для проверки подачи масла.Станция очистки, разработанная рационализаторами Ленинградской области предназначена для очистки масла от механических примесей (тонкость очистки 80 мк) и реко мендуется для использования в различных отраслях промыш ленности (рис. 5. 10). [c.156]

Для непрерывной очистки масла от механических примесей в циркуляционных системах смазки обычно применяются дисковые (пластинчатые) фильтры. [c.59]

При очистке масла от механических примесей барабан быстро заполняется выделенной 3 масла водой [c.95]

Установки для подготовки масла, предназначенного для заливки в трансформаторы 500—750 кв, должны обеспечивать дегазацию, осушку и очистку масла от механических примесей и насыщение его азотом иметь производительность пе менее 5—10 т/ч осуществлять за один цикл обработки масла его очистку, осушку и дегазацию. [c.105]

На рис. 4 приведена схема установки автоматической смазочной системы, снабженной аппаратурой для очистки масла от механических примесей и воды. Масло очищается периодически, независимо от работы всей смазочной системы. Из отстойника оно подается основным или запасным насосом через подогреватель (где нагревается до 80° С) в центрифугу, из которой очищенное масло поступает в отстойник (резервуар). [c.20]

Фильтры тонкой очистки обычно работают параллельно с фильтрами грубой очистки и служат для более тщательной очистки масла от механических примесей и от смолистых веществ. [c.389]

Сепарирование. Самым эффективным способом очистки масла от механических примесей и воды является сепарирование, т. е. очистка масла в центрифугах (сепараторах), характеристика которых приведена в табл. 85.

При очистке масла от механических примесей барабан быстро заполняется выделенной из масла водой Большое содержа-пое воды в масле Проверить содержание воды в очищаемом масле и, если масло сильно обводнено, перейти на очистку масла от воды, собрав для этого барабан соответствующим образом [c.398]

Иностранные хлорные турбокомпрессоры имеют в системе смазки еще маслоочистительную машину, служащую для очистки масла от механических примесей и от воды, а турбокомпрессоры японской фирмы, кроме того, оборудованы аккумулятором масла, служащим для подачи масла в систему смазки в случае отключения электроэнергии и остановки компрессора. [c.36]

Центрифуга состоит из центробежного сепаратора, насосов, электроподогревателя масла и шкафа управления, смонтированных на общей плите. Грязное масло всасывается насосом, а затем подогретое в подогревателе до 50° С поступает в барабан сепаратора. В барабане сепаратора, вращающемся электродвигателем через червячный редуктор со скоростью 6600 об/мин, от масла отделяются вода и механические примеси. В зависимости от степени увлажнения масла или наличия в нем механических примесей центрифуга может быть собрана на очистку масла от механических примесей или на отделение воды. Собирают центрифугу для удаления механических примесей или влаги путем различной сборки барабана сепаратора согласно специальной инструкции. Пуск центрифуги производится без масла. Только после того как барабан сепаратора наберет полное число оборотов, можно начать подачу масла. [c.329]

Уменьшение зазоров. Уменьшение расхода масла при статических режимах во многом связано с обеспечением его малых утечек в узлах через зазоры. Как известно, расход на протечки пропорционален величине зазора между золотником и буксой в третьей степени, поэтому в первую очередь принимают меры по уменьшению зазоров. Однако уменьшение зазоров связано с необходимостью как более высокой точности обработки деталей системы, так и более высокой степени очистки масла от механических примесей. Приемлемые с этих позиций результаты получают при зазорах 0,07—0,10 мм на диаметр 70 мм (диаметр золотника сервомотора на рис. 14). Сравнительно высокая вязкость огнестойкого масла позволяет иметь малые положительные перекрытия (примерно 0,2 мм при перемещении золотника на полный ход сервомотора около 12 мм). В результате протечки масла в сервомоторе

Очистка масла от механических примесей [c.150]

В системах регулирования турбин ЛМЗ, работающих на огнестойком масле, применяют различные способы непрерывной очистки масла от механических примесей. [c.151]

Грубая очистка в баке. Фильтрующие сетки грубой очистки масла от механических примесей (два ряда для возможности удаления и чистки) имеют ячейку размером 0,2 мм и установлены перед чистым отсеком бака системы регулирования. На этих сетках задерживаются крупные частицы, которые, попав в зазор или регулирующие окна, могут вывести из строя отдельные узлы системы. [c.151]

Для нормальной работы насосов и гидравлической аппаратуры в каждой гидравлической системе должны быть установлены фильтры для непрерывной очистки масла от механических примесей. [c.202]

Более быстрая и производительная очистка масла от механических примесей и воды после отстоя осуществляется центрифугированием в маслоочистительных машинах (сепараторах). Однако центрифуги дают весьма хорошую очистку только при высокой скорости (порядка 7000—9000 об/мин), поэтому этот метод весьма дорог. [c.152]

Фильтр грубой очистки служит для очистки масла от механических примесей, размеры которых в поперечнике превышают 0,08 мм. [c.210]

Достоинством центробежных очистителей, работающих по принципу реактивной центрифуги, является высокая степень очистки масла от механ

www.chem21.info

Установки для очистки масел от механических примесей

Фильтры PALL Ultipleat SRT

Революционно новая технология фильтров для

гидравлических и смазочных систем

Соединяют в себе новаторскую конструкцию гофра и фильтрующий материал, устойчивый к динамическим нагрузкам, для обеспечения наивысших рабочих характеристик.

Максимально увеличена площадь фильтрации

и пропускная способность фильтра.

Уменьшен размер фильтроэлемента.

Создаётся равномерное распределение потока через фильтроэлемент. Конструкция, не имеет внутренней и внешней опорных труб

Фильтроэлементы полностью сжигаемы

Ссылка для скачивания

Удаление механических загрязнений из дизельного топлива |

|

| Фильтры Ultipleat® Diesel | |

|

Особенности фильтрующих элементов

Фильтры Ultipleat Diesel разработаны специально для удаления механических загрязнений из больших объемов дизельного топлива и рассчитаны на высокую пропускнуюпособность. Ссылка для скачивания

|

|

PFU11 |

|

|

|

|

|

PFU21 и PFU41 |

|

|

|

Особенности и технические характеристики

Ссылка для скачивания Макс. давление на выходе: 10 бар

|

Передвижные установки для очистки масел от механических примесей NFE |

|

|

|

Установки могут быть подсоединены в побочном потоке к баку работающей системы для осуществления непрерывной или периодической очистки масла. Их целесообразно использовать пи заправке-промывке маслосистем. Производительность: от 14 до 350 л/мин Рабочее давление 6 – 10 бар. Ссылка для скачивания

|

Передвижная установка модели NFКK 70 / PO 31S |

|

|

|

Установка может быть подсоединена в побочном потоке к баку работающей системы для осуществления непрерывной или периодической очистки масла. Её целесообразно использовать при заправке-промывке маслосистем при использовании фильтра тонкой очистки. Рейтинг фильтрации подбирается путём замены сменных фильтроэлементов. Ссылка для скачивания Технические характеристики:

|

Установки для комплексной очистки масел от воды, газов и механических примесей |

|

|

Передвижные установки серии HNP006 |

|

|

|

Технические характеристики:

|

|

Передвижные установки серии НNP075 |

|

|

|

Технические характеристики:

|

|

Передвижные установки серии НNP200 |

|

|

|

Применяются для удаления воды из масел с целью сохранения свойства смазывания, минимизации окисления и снижения насыщения воздухом. Ссылка для скачивания |

|

Передвижные установки серии HNP022 |

|

|

|

Технические характеристики

В основе работы принцип вакуумного осушения. Удаляется:

|

|

Прибор контроля чистоты рабочих жидкостей серии Pall PCM 400W |

|

|

|

Прибор позволяет проводить анализ рабочих жидкостей в широком диапазоне вязкости от 1,5 до 450 мм2/с. Он может использоваться для анализа минеральных и синтетических масел, смазочных материалов, смазочно-охлаждающих жидкостей, жидкостей для промывки компонентов, водных растворов, водных гликолей, смазочно-охлаждающих эмульсий, топлив. По завершении анализа прибор предоставляет информацию о вязкости жидкости (сСт) и температуре (°С) жидкости, содержании воды в виде % насыщения (при наличии встроенного датчика) и классе чистоты, в соответствии с выбранным пользователем стандартом.

|

|

Прибор контроля чистоты рабочих жидкостей серии Pall PCM 200 |

|

|

|

Анализ проб жидкости при низком давлении (<2 бар) в он-лайн или автономном режиме. Непрерывный контроль чистоты жидкости. Программное обеспечение для ПК позволяет отображать результаты измерения в графической форме. Измерение вязкости жидкости в сСт.

|

|

Портативный прибор для контроля содержания воды в масле серии Pall WS09 |

|

|

|

Специально разработан для использования в условиях производства, для проведения экспресс-контроля за содержанием воды в отдельных маслосистемах, входного контроля масла перед заливкой в оборудование, контроль содержания воды после технических мероприятий по осушке масла, контроль степени влажности электроизоляционных масел. Особенно удобен для контроля влажности трансформаторных масел в процессе эксплуатации и во время проведения мероприятий по осушке масла для оптимизации регламента. |

|

Прибор для контроля содержания воды в масле серии Pall WS05 |

|

|

|

Предназначен для стационарной установки в систему (максимальное рабочее давление 10 бар, температура от 0 °С до 85 °С) и позволяет осуществлять непрерывную оценку содержания растворенной воды в рабочих жидкостях. Точность измерения ± 2%.

|

Контроль загрязнений в электроэнергетике Ссылка для скачивания

Фильтровальное оборудование для очистки дизельного топлива.

В настоящее время фирма ПАЛЛ способна решить задачу по удалению свободной воды из дизтоплива с высокой эффективностью с использованием коалесционных фильтров. Имеющийся опыт работы на аналогичных применениях позволяет говорить о снижении концентрации свободной воды до уровня менее 15 – 40 г. на тонну даже от высоких исходных концентраций.

Нормальная организация удаления воды возможна только при плюсовых температурах. Это связано с тем, что:

- При отрицательных температурах вязкость повышенная, что отрицательно влияет на скорость выдачи топлива, срок службы фильтров и степень удаления воды.

- Проблемы с дренированием отделенной воды.

Установка для удаления воды и механических примесей из дизтоплива для достижения максимального срока службы между заменами фильтроэлементов имеет возможность работать до перепада давления в 4,1 кг/см2 на предфильтре и 1 кг/см2 на коалесционном фильтре.

Состав установки

Предфильтр

Удаление воды из дизеля достигается методом коалесценции, т.е. укрупнения и последующего удаления капелек дисперсной фазы. Для высокой эффективности коалесции необходимо создание сред с высокой пористостью и одновременно с высокой степенью задержки (менее 2 мкм). Поскольку при этом коалесцер действует как фильтр тонкой очистки, для оптимального продления его срока службы используется предфильтр, устанавливаемый непосредственно перед коалесцером.

Коалесцер

Смесь дизеля и воды, пройдя через предфильтр, поступает на коалесцер с направлением потока «изнутри-наружу». При прохождении через запатентованную фильтрационную среду коалесцера капельки свободной воды укрупняются. Свободный от воды дизель затем проходит через гидрофобный тефлоновый сепаратор, на котором эффективно отделяются капельки воды. На эффективность коалесцера не влияют различные ПАВ или другие жидкие примеси, находящиеся в исходном сырье. Вода под действием силы тяжести собирается в нижней части корпуса, откуда она дренируется либо с помощью автоматического дренажного клапана либо вручную. В случае использования коалесцера при низких температурах необходимо обогревать нижнюю часть корпуса и дренажное устройство.

Cрок службы фильтроэлементов

Замена коалесцера рекомендуется при достижении на нем перепада 1 – 1,1 бар.

Количество удаляемой жидкости на срок службы не влияет, основное значение имеет количество мехпримесей размером меньше, чем удерживающая способность предфильтра.

Срок службы коалесцера: 6 – 12 месяцев.

Срок службы предфильтров напрямую зависит от количества мехпримесей в исходном сырье. Рекомендуемый перепад для замены фильтров до – 4,1 бар. Обычный срок службы одного комплекта – от 3 до 9 месяцев.

serviceok.com.ua

Принцип работы и устройство сепаратора масла — Оборудование

Автор Admin На чтение 4 мин. Просмотров 7 Опубликовано

Для удаления из масла воды, грязи, мелких частиц, а также золы и окислов, появляющихся в результате старения масла, проводят его сепарирование: разделение жидкостей с различными плотностями и отделение механических примесей под действием центробежных сил, возникающих при вращении барабана. Очищаемая жидкость всасывается секцией шестеренного насоса и, пройдя маслоподогреватель, попадает в барабан, где и очищается от механических примесей и воды. Очищенное; масло нагнетающей секцией насоса подается в резервуар-отстойник, а отсепарированная вода самотеком отводится в канализацию. Механические примеси откладываются на стенках барабана.

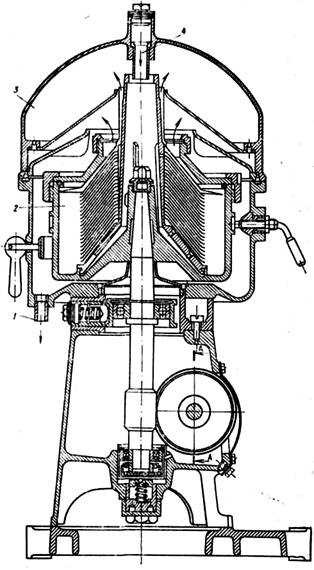

Сепаратор СЦ‑3 (рис. 50) состоит из следующих основных узлов: механизма, сборника, барабана и насоса. Принцип работы и устройство сепаратора масла заключаются в следующем. Крутящий момент от электродвигателя передается горизонтальному валу через фрикционную муфту. От горизонтального вала через червячно-винтовую пару вращение передается вертикальному валу, а через упругую муфту – шестеренному двухсекционному насосу. Сепарированное масло подается в барабан по каналу 4 сборника. Чистое масло попадает в камеру 3, а вода – в камеру 1. Камера чистого масла соединена трубопроводом с нагнетающей секцией насоса. Отходы

Рис. 50. Сепаратор СЦ‑3

1 – сток жидкости из чаши; 2 – барабан; 3 – сборник чистого масла; 4 – канал грязного масла

Сепарирования из камеры 1 сборника отводятся по литому каналу самотеком. Жидкость, попавшая в чашу, стекает через трубку. В верхней части корпуса сборника имеется канал, закрываемый пробкой, для заполнения барабана водой, создающей затвор.

Барабан сепаратора

Барабан (рис. 51) – главный рабочий узел, в котором разделяется смесь жидкостей и отделяются механические примеси. Существуют две сборки барабана – для одновременной очистки от воды и механических примесей (барабан-пурификатор) и для очистки только от механических примесей (барабан-кларификатор).

При сборке барабана на одновременную очистку от воды и механических примесей масло, подаваемое во внутреннюю полость тарелкодержателя, через отверстия тарелок барабана поступает в межтарелочные пространства, где происходит процесс разделения жидкостей. Жидкость, имеющая большую плотность, стремится к периферии, а жидкость с меньшей плотностью – к оси вращения. В результате постоянной подачи обводненного масла и непрерывного процесса разделения вода перемещается вверх по стенкам корпуса барабана и через зазор между водяной горловиной и регулирующим кольцом попадает в водяную камеру сборника. Чистое масло, как более легкое, по межтарелочным пространствам перемещается к оси вращения и, достигнув наружной поверхности тарелкодержателя, перемещается вверх, а затем через кольцевой зазор между водяной горловиной и тарелкодержателем попадает в камеру маслосборника, большая часть механических примесей при этом отлагается на внутренней стороне стенок корпуса барабана, а часть уносится отделенной водой. Происходит одновременная очистка масла от воды и механических примесей.

В барабан, собранный для очистки от механических примесей, грязное масло попадает в межтарелочные пространства с торца пакета тарелок, минуя отверстия. Механические примеси оседают на внутренней поверхности стенки корпуса барабана, а чистое масло через кольцевой зазор между тарелкодержателем и грязевой горловиной попадает в камеру маслосборника. Если в масле содержится вода, то она отстаивается в барабане и после заполнения его водой наступает переполнение и процесс сепарирования нарушится.

Рис. 51. Барабан сепаратора

1 – корпус барабана; 2 – комплект тарелок; 3 – гайка большая; 4 – уплотнительное кольцо; 5 – крышка; 5 – гайка малая; 7 – уплотнительная прокладка; 8 – тарелка грязевая; 9– тарелкодержатель; 10 – горловина грязевая; 11 – горловина водяная; 12 – регулирующее кольцо

Рис. 52. Маслоподогреватель 1 – нагревательная секция; 2 – кожух; 3 – корпус; 4 – предохранитель; 5 – фланцевое соединение; 6 – клеммная коробка

Механические примеси из барабана периодически удаляют, останавливая сепаратор и разбирая барабан.

Для подачи масла в барабан и отвода чистого масла служит сдвоенный шестеренный насос, который приводится в действие от горизонтального вала через эластичную муфту. Грязное масло, пройдя через фильтр всасывающей секции насоса, подается в барабан. Нагнетающая секция насоса отводит чистое масло и подает его в резервуар-отстойник.

Аналогично устроены сепараторы НСМ‑2. Сепаратор СЦ‑3 по сравнению с сепаратором НСМ‑2 может очищать гораздо больше масел и с меньшим осадком механических примесей и воды.

arxipedia.ru

Очистка воды от масла – oils.globecore.ru

Каким образом масло попадает в воду? Зачем нужна очистка воды от масла? Обо всем этом детальнее разберемся в рамках данной статьи.

Минеральные (нефтяные) масла являют собой жидкую смесь высококипящих углеводородов. В основном это алкилнафтеновые и алкилароматичсекие вещества, которые образуются путем переработки нефти.

В зависимости от способа производства выделяют дистиллятные, остаточные и компаундированные минеральные масла. Их получают соответственно дистилляцией нефти, удалением нежелательных компонентов из гудронов, и дистиллятных и остаточных масел.

По области применения нефтяные масла делятся на смазочные, консервационные и электроизоляционные. Чтобы придать маслу необходимые свойства, очень часто в него добавляют специальные присадки.

Нефтяные масла служат основой для получения пластичных и технологических смазок и специальных жидкостей (гидравлических, индустриальных, смазочно-охлаждающих, моторных).

Как масла попадают в сточные воды предприятий?

Попадание минеральных масел в сточные воды промышленных предприятий происходит в основном на механосборочном производстве при обработке деталей с применением смазочно-охлаждающих жидкостей. Также смешивание сточных вод с маслом возможно при мойке и обезжиривании поверхностей деталей в гальваническом, механосборочном и окрасочном производствах.

С течением времени смазочно-охлаждающие жидкости загрязняются минеральными солями и взвешенными веществами, приобретая неприятный запах, который вызывается развитием сульфатредуцирующих анаэробных бактерий. Поэтому необходимо производить замену таких жидкостей сразу же по истечении срока их службы, который может варьироваться от 3-7 до 30 дней и больше.

Сточные воды промышленных предприятий, содержащие масла, условно разделяют на две группы:

- отработанные моющие и обезжиривающие растворы, в состав которых входит до 7 г/л эмульгированного масла;

- отработанные смазочно-охлаждающие жидкости, имеющие концентрацию эмульгированных масел порядка 10-16 г/л.

Поток и первого и второго типа сточных вод является эмульсией вида масло-вода. Но может иметь отличия по химическому составу и степени дисперсности примесей.

Частицы масла в сточных водах, содержащих моющие и обезжиривающие растворы, существенно крупнее, чем в водах, содержащих смазочно-охлаждающие жидкости.

Реагентные методы очистки сточных вод

Процесс перекачивания с помощью насосов способствует дополнительному диспергированию частиц масла и образованию более тонкой и устойчивой эмульсии.

Исходя из этого, оба потока подвергают отдельной обработке. Смазочно-охлаждающие жидкости требуют более сложной очистки. Из моечных растворов удаляется только масло, а ионный состав воды должен оставаться неизменным, так как их ее нужно возвращать в процесс мойки и обезжиривания. Для этого на практике используются реагентные методы очистки сточных вод.

Для очистки моющих и обезжиривающих растворов применяется трехступенчатый процесс. Сначала сточные воды подаются в отстойник-нефтеловушку, где происходит их очистка от неэмульгированных масел и взвешенных веществ. Потом вещество, полученное на выходе, направляется в электрокоагулятор-электрофлоратор. В этом аппарате разрушается эмульсия и выделяются масла. Происходит снижение концентрации масел до 50 мг/л, а взвешенных веществ до 20 мг/л.

Очистка через фильтры и сепараторы

На третьем этапе очистки сточных вод используют специальные сепараторы или фильтры. После прохождения через них содержание масел не превышает 20 мг/л. Вода может быть повторно использована в производстве.

Фильтрующий материал

Как фильтрующий материал может использоваться древесная стружка (ее сжигают по мере загрязнения), гранулированный полиэтилен высокого давления, волокнистые материалы и очищенный кварцевый песок. Данный тип очистки подвержен недостатку: образуется значительное количество плохо обезвоживаемого осадка, который трудно утилизируется. А полученное после очистки сточных вод масло непригодно к регенерации. Поэтому на данном этапе ищут более простые и эффективные способы очистки сточных вод.

Моющие и обезжиривающие растворы, концентрация масла в которых не превышает 20 мг/л, подвергаются корректировке состава, а потом возвращаются на повторное использование. Полученные масла могут быть частично регенерированы, а частично должны утилизироваться.

Для очистки моющих растворов и разделения смазочных масел от охлаждающей оборотной жидкости разработаны специальные сепараторы с жидкими коалисцентными фильтрами. Они способны на 99% разделять неустойчивые эмульсии любого состава с разными концентрациями.

Локальная очистка смазочно-охлаждающих жидкостей

Использованные смазочно-охлаждающие жидкости могут быть подвергнуты локальной очистке при помощи реагентно-сепарационного, реагентно-флотационного, электрокоагуляционного и гиперфильтрационного методов.

С целью разрушения отработанных смазочно-охлаждающих жидкостей используются реагентные методы, которые позволяют значительно увеличить минерализацию осветленной воды.

Реагентно-флотационный метод используется совместно с добавлением 1-3 г/л сернокислого алюминия. Отработанные эмульсии предварительно отстаивают, удаляют осадок и свободные масла, а потом подают во флотационные камеры флотатора. Там разрушаются и выделяются в пену эмульгированные масла. Потом этого пену удаляют. После завершения процесса очистки содержание масел в стоках такой воды не превышает 100 мг/л. Если требуется снижение концентрации, то нужно использовать многократную напорную флотацию.

Реагентно-сепарационный метод предусматривает разрушение эмульсии при центробежном разделении частиц различной плотности. Как дополнительное вещество, улучшающее качество очистки, используется серная кислота, которую добавляют в эмульсию перед сепарацией. В результате очистки с помощью данного метода концентрация масел в стоке колеблется в пределах 20-50 мг/л.

Электрокоагуляцию применяют как для работы с отработанными эмульсиями, содержащими эмульсолы, так и с более стойкими. Данный тип очистки проводится в специальных аппаратах – электролизерах. При этом используют алюминиевые электроды. При электрокоагуляционной очистке остаток масел в стоке составляет не более 15-20 мг/л.

Для разрушения стойких эмульсий также применяют обратный осмос. При этом обрабатываемый материал предварительно отстаивается и фильтруется. Очищенная вода содержит не более 15-20 мг/л масла.

Для рекуперации смазывающе-охлаждающих жидкостей был предложен ультрафильтрационно-флокуляционный способ. При таком виде обработки используют динамические мембраны.

oils.globecore.ru

Очистка отработанного масла: миф или реальность

В просторах сети Интернет часто появляются вопросы типа: реальна ли очистка отработанного масла?. В большинстве случаев дело касается машинного масла и его очистки в домашних условиях. К группе энергетических масел обычно относят турбинные, электроизоляционные и компрессорные масла. Согласно с государственными и международными стандартами к трансформаторным маслам предъявляются особенные требования относительно целого ряда основных характеристик.

Многолетние исследования в отраслях, которые работают с техническими жидкостями, показали острую необходимость предварительной их очистки перед началом использования, а также в процессе последующей эксплуатации. Поставка свежего масла не гарантирует высокого уровня чистоты продукта, который необходим для использования в работе двигателей и технических систем. Именно потому покупатель самостоятельно занимается проблемой очистки поставленного масла от случайных примесей, воды и газов и дальнейшим обновлением отработанного топлива.

Причины загрязнения промышленных масел

Попадание влаги в масляные смеси ускорит процесс их старения. В результате масло окисляется, происходит его истощение, гидролиз, снижается прочность смазочной пленки, на внутренностях двигателя появляется коррозия и повреждения компонентов оборудования. Основным критерием качества трансформаторного масла, которое готовится к использованию в энергетическом оборудовании, является пробивное напряжение. Длительная эксплуатация снижает его уровень в связи с попаданием в него воды, мелких частиц и примесей или растворенных газов из окружающего воздуха. Поэтому перед началом эксплуатации трансформаторные масла подвергаются глубокой термовакуумной обработке (вакуумной «сушке»), дегазации и тонкой фильтрации.

Старение изоляционных масел является следствием воздействия высоких температур, а также совместного влияния кислорода воздуха и электрического поля в присутствии конструкционных материалов трансформатора.

Знаете ли Вы, что за год на территории бывшего Советского Союза собирается около 1,7 млн. тонн масел, а перерабатывается до 0,25 млн. тонн, т.е. 15%?

В общем случае процесс окисления условно можно разделить на четыре периода.

На начальной стадии нет видимых изменений качества масла. Этот период получил название индукционного. Его длительность не является фиксированной величиной и очень сильно зависит от особенностей химического состава и условий применения.

Второй период (автокаталитический) характеризуется самоускорением протекающих реакций, что обусловлено распадом образовавшихся гидроперекисей на радикалы.

Далее наступает постоянная скорость процесса, при которой скорость появления и исчезновения свободных радикалов одинакова. Образуются продукты окисления фенольного типа, которые могут тормозить процесс.

Последний период называется периодом самоторможения. Ему предшествует большая концентрация в масле продуктов окисления фенольного типа. Данный этап характеризуется тем, что кинетическая кривая окисления идет почти параллельно оси абсцисс.

В качестве индикаторов протекающих процессов чаще всего используются такие параметры трансформаторного масла, как кислотное число, тангенс угла диэлектрических потерь, содержание водорастворимых кислот и щелочей, содержание антиокислительных присадок. Они являются наиболее чувствительными на разных стадиях старения изоляционных масел.

Установка термовакуумной очистки отработанного масла

Фильтрационным оборудованием компании GlobeCore производиться комплексная или раздельная очистка отработанного масла с помощью различных установок, которые разработаны по самым высоким мировым стандартам.

Кроме того, необходимо выделить универсальность и мобильность установок для фильтрации масла, а также самые разнообразные методы и системы очистки.

Очистка отработанного масла – основное оборудование

Среди последних разработок, большой спрос имеют следующие системы:

Блок осушки и очистки сжатого воздуха типа – адсорберного типа с холодной регенерацией предназначен для очистки сжатого воздуха от пыли и механических примесей и удаления остаточной влаги после компрессора

Станции масляные мобильные типа СММ-0,16 предназначены для очистки от механических примесей и сушки под вакуумом

Станции масляные мобильные типа СММ-0,6 предназначены для очистки от механических примесей и термовакуумной очистки от воды и газов смазочных и электроизоляционных масел

Станции масляные мобильные типа СММ-4 с «фильтром-активатором» повышенной стабильностью процесса обработки масла.

Станции масляная мобильная СММ-2,2 предназначена для очистки жидкостей на нефтяной основе (масла, СОЖ, рабочие жидкости для гидросистем машин и оборудования, дизельное топливо) от механических загрязнений, плотность которых превышает плотность очищаемых жидкостей, и нерастворенной воды

Блок сорбентных патронов предназначен для очистки от воды и снижения кислотности

На основании этого далеко не полного перечня ассортимента продукции GlobeCore можно проанализировать возможности индивидуального подхода к каждому клиенту, множество вариантов для выбора оборудования, наиболее соответствующее целям предприятия и отрасли, в котором оно работает.

Полный цикл фильтрации повышает качество масел, очищает его от вредных веществ и частиц, которые могут негативно повлиять на работу двигателей, повышает производительность и дает определенные гарантии о состоянии оборудования.

globecore.ru

Очистка отработанного масла в промышленности

Использование масел промышленного типа для силового и гидравлического оборудования имеет ряд условий, которые необходимо соблюдать. Чистота потребляемого масла является одним из важнейших факторов, предопределяющих корректность и долговечность оборудования. Поэтому очистка отработанного масла на сегодня является неотъемлемым атрибутом технического обслуживания различного оборудования.

ГОСТом И ТУ установлены физико-химические показатели для проверки смазочного материала на качество. При переработке нефтепродукта, производители стараются делать масло высшего класса, но даже в условиях бережной транспортировки, складирования, хранения и, непосредственно, эксплуатации, изменения в составе неизбежны. Становится очевидно, что замена старого масла на новое, но не очищенное, не может гарантировать работу оборудования без поломок в будущем. Тем более, при слишком большой загруженности и необходимости эксплуатировать установки без перерывов на длительное время, энергетики не могут себе позволить менять его слишком часто. Очистка отработанного масла с использованием специальных установок значительно сокращает расходы, затраченное время и усилия.

Причины деградации промышленного масла

Машинные масла, пребывающие в использовании (или хранении) на протяжении длительного времени, склонны менять свои физико-химические характеристики под воздействием неких внутренних и внешних факторов.

Рассмотрим подробнее, что входит в их число:

- высокая температура. Взаимодействуя с воздухом, способствует прохождению реакций окисления, разложения, полимеризации и конденсации органических соединений углерода и водорода;

- кислород, как неизменный продукт окисления машинного масла в результате хранения на складе и транспортировке;

- механические примеси (продукты сгорания, трения, волокнистые вещества, металлическая стружка, твердые отложения), которые попадают в масло с механизмов оборудования;

- растворенная/нерастворенная влага в масле. Образуется в виде конденсата на поверхности первично подогретого масла в остывающей системе установки.

Очистка отработанного масла – основные виды и способы

Выделяют три основных метода очистки трансформаторных, турбинных, индустриальных и других видов промышленных масел: физический (очистка от примесей и сушка), химический и физико-химический. Но самым эффективным считается их комбинирование.

Физические методы

Наиболее известные физические методы: отстаивание, фильтрация, центрифугирование и вакуумная сушка. Рассмотрим, как они действуют подробнее.

Отстаивание является первым и самым важным этапом регенерации. Масло во взвешенном состоянии насыщено примесями мелких частиц от износа деталей и влагой. Метод отстаивания основывается на нагревании масла до определенной температуры (оптимально 80-90 С). Отметки в 100 С стоит избегать, так как это способствует пенообразованию и закипанию воды, находящейся в масле. Нагревание способствует снижению вяжущих характеристик масла, в результате чего его плотность снижается и тяжелые элементы оседают под воздействием силы притяжения. При длительном хранении масел некоторые нерастворимые частицы сами могут оседать на дно боксов, производя, неким образом, естественную очистку.

Центрифугирование осуществляется с задействованием центробежных сил. Центрифуга работает таким образом, что самые тяжелые частицы, которые скопились в отработанном масле, вытесняются к стенкам сосуда, образуя кольцевой слой. Следующий слой формируют молекулы вытесненной воды, а заключительный – очищенного масла. Установки разработаны с расчетом на отвод продукта регенерации прямо с установки во время процесса, а осевшие продукты загрязнения удаляются со стенок оборудования после завершения работы.

Иногда вместе с отработанным маслом в центрифугу подается вода в небольшом количестве. Это позволяет ускорить процедуру очистки и частично смывает осевшие примеси со стенок оборудования.

Фильтрация и промывка водой

Функция фильтрации состоит в том, чтобы отделить влажный осадок от чистой жидкости. Для воплощения данного метода очистки отработанного масла используется фильтровальная перегородка, которая состоит из специального материала и непрерывно образующегося слоя осевших примесей на ней. Такие установки используют насосы или компрессоры для создания разницы давлений, под воздействием которой загрязненное масло прогоняется через фильтровальную перегородку, задерживающую механические примеси на поверхности.

Обычно при использовании высокоэффективных присадок масло, которое подлежит очистке, предварительно обрабатывают специальными поверхностно-активными веществами – коагулянтами. Их задача заключается в укрупнении мелкодисперсных систем для обеспечения задержки самых мелких продуктов загрязнения.

Промывка водой не обеспечивает глубокой очистки старого масла, но способствует удалению растворяемых в воде низкомолекулярных кислот и солей органических кислот. Вода с растворенными кислотами отделяется при поднятии температуры нагрева до отметки в 60 ⁰С. Очень важно соблюдать температурный режим, так как при отклонении в ту или иную сторону эффективность метода существенно снижается.

В целом, не имея серьезного влияния на химический состав очищенного масла, эти методы способны удалить пыль, песок, частицы металла и другие примеси.

Физико-химические и химические методы

Физико-химические и химические методы представлены коагулицией (с последующим осаждением) и адсорбцией загрязненных частиц. Как разновидность последней рассматривают ионообменную очистку.

Коагуляция – это метод, который подразумевает регенерацию масел коагулянтами в виде неорганических и органических электролитов, поверхностно-активных веществ (неэлектролитов) коллоидных растворов, поверхностно-активных веществ и гидрофильных высокомолекулярных соединений.

Они воздействуют на двойной электрический слой, который образуется на поверхности загрязняющих частиц и препятствуют их возможному слипанию. Среди неорганических электролитов самыми распространенными являются соединения натрия (кальцинированная сода, жидкое стекло и др.), 36-98 % – ная серная кислота (добавляется в незначительных количествах – 0,25 – 0,5 % от объема масла). Органические электролиты представлены в виде ионогеннных поверхностно-активных веществ, которые в растворе распадаются на ионы. Самые распостраненные среди них – алкил-бензол- и алкилтолуолсульфонаты.

В качестве коагулянтов органических соединений используются неэлектролиты с полярными молекулами, которые имеют гидрофильные и гидрофобные группы. Также в качестве неэлектролитов-коагулянтов используются неионогенные поверхностно-активные вещества.

В среднем очистка осуществляется за 20-30 минут, а остальное время требуется, чтобы коагуляционные частицы выпали в осадок. Температура подогрева масла колеблется от 60 до 95 ⁰С. Время прохождения реакции определяется количеством и эффективностью взаимодействия введенных в масло регенерирующих частиц.

Адсорбция является очень действенным методом для очистки масла от смолистых веществ, эфиров, кислотных веществ и других примесей. Он может быть применен ко всем видам масла.

Принцип действия этого метода состоит в удержании на поверхности адсорбента значительного количества молекул загрязняющих частиц.

От чего зависит эффективность адсорбционной очистки?

Есть ряд факторов, которые определяют эффективность адсорбционной очистки:

- крупность помола активного вещества. Не только на поверхности зерна, но главным образом, на поверхности пор задерживается отработанная часть. Так, измельчив материал, можно увеличить его адсорбционную способность в несколько раз.

- величина адсорбируемых частиц. Дробленые частицы одинаково поглощаются адсорбентом как мелкого так крупного помола, а крупные значительно снижают эффективность очистки.

- природа адсорбента. Как пример, для выведения органических кислот лучше использовать адсорбенты основной группы. Силикагель хорошо справится с асфальто-смолистыми веществами. Приведенные выше адсорбенты являются искусственными, но в процессе очистки используют и природные, такие как отбеливающие глины, бокситы и др.

- температура. При подогреве масла важно следить за поддержанием температуры на отметке от 80 до 100 С (для трансформаторных масел это 70-75 ⁰С). Слишком высокая температура активизирует движение молекул адсорбируемого вещества, что не способствует их задерживанию на поверхности адсорбента. Слишком низкая же температура действует ровно противоположно – большая вязкость притормаживает движение молекул к адсорбенту.

- продолжительность взаимодействия регенерируемых частиц с адсорбентом. В состоянии спокойствия возможно достичь очистки только слоев масла, которые непосредственно контактируют с частицами сорбента. Поэтому очистку проводят при интенсивном перемешивании, как правило 1000-1400 об/мин. Длительность – 30 мин.

Оборудование компании GlobeCore для регенерации и очистки отработанных масел

В своем оборудовании компания GlobeCore использует самые эффективные и современные способы очистки отработанных масел. Наши установки осуществляют дегазацию, фильтрацию, термовакуумную очистку, регенерацию сорбентом фуллерова земля и сушку трансформаторного, турбинного и индустриального масел.

Рассмотрим типы установок для очистки масел от компании GlobeCore и принцип их работы:

- ЦФУ работают по принципу термовакуумной очистки и придают маслу необходимых физико-химических свойств всего за один цикл. Очищают трансформаторное масло от продуктов горения, свободной и растворенной воды, а также других механических примесей;

- СММ используют режим фильтрации, фильтрации с подогревом и термовакуумной очистки масла или режим дегазации масла.

- МЦУ разработаны для сушки трансформаторного масла, где в качестве адсорбента используется цеолит. Причем сам минерал тоже может регенерироваться в установке.

- СММ-Р и УВР работают на нормализацию физико-химических характеристик трансформаторного масла. Главная разница между ними состоит в типе сорбента, который добавляется в установку. Так СММ-Р работает с сорбентом Фуллерова земля, который обладает хорошими адсорбционными характеристиками. Насыщенный сорбент реактивируется на том же оборудовании и теоретически может проходить порядка 300 реактиваций.

Очистка отработанного масла на мобильном оборудовании от компании GlobeCore производится не только на силовых электроустановках, но и на оборудовании с гидравлическим приводом, в том числе гидравлических, паровых, газовых турбин и т.д., использующих турбинное масло. Для такого рода смазочных материалов разработаны установки типа СММ-Т, где предусмотрена термовакуумная обработка масла. Работает установка в режимах фильтрации, осушки, деградации и вакуумирования.

Эффективность работы очистного оборудования от компании GlobeСore

Очистное оборудование от компании GlobeCore экономит время и ресурсы, необходимые для постоянной замены масла в установке. Производство обеспечивается как серийно, так и индивидуально. Это дает возможность заказчику моделировать установку под свои потребности. Также, наши специалисты производят запуск оборудования и дают рекомендации по дальнейшей эксплуатации установки.

globecore.ru

Добавить комментарий