Очистка дизельного топлива от серы: Очистка дизельного топлива. Десульфуризация адсорбционным методом – Переработка

Студентка ТПУ нашла способ эффективной очиcтки дизельного топлива от серы

3300

Добавить в закладки

Студентка Инженерной школы природных ресурсов Томского политехнического университета Ксения Баклашкина провела исследование и обнаружила новый способ усовершенствования действующего производства дизельного топлива. В своей работе она предлагает добавить процесс предварительной очистки нефтепродуктов от серы с помощью окислительных агентов перед основным промышленным процессом, что позволит сделать готовое топливо более дешевым и экологичным.

На реализацию своего проекта «Разработка технологии производства дизельного топлива на основе оптимизации процесса окислительного обессеривания дизельной фракции» магистрантка получила грант по программе «УМНИК» Фонда содействия инновациям.

«Дизельное топливо является самым востребованным на рынке. Поэтому решение проблем, связанных с его подготовкой, весьма

актуально. На сегодняшний день экологические требования к

моторным топливам ужесточаются, остро встал вопрос о снижении

содержания серы в товарном продукте», —

говорит

Поэтому решение проблем, связанных с его подготовкой, весьма

актуально. На сегодняшний день экологические требования к

моторным топливам ужесточаются, остро встал вопрос о снижении

содержания серы в товарном продукте», —

говорит

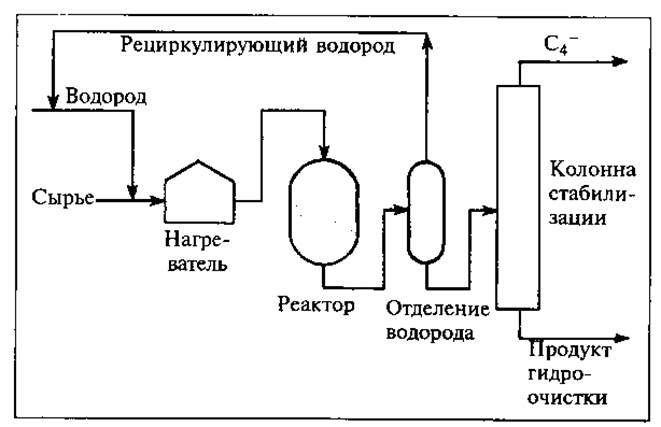

Базовым процессом переработки дизельных фракций, по словам молодого ученого, является гидроочистка. Однако, в связи с «утяжелением» состава перерабатываемой нефти и нежеланием отказываться от фракций с высоким содержанием серы в качестве сырья для получения дизельного топлива, встает важный вопрос модернизации данного блока.

«Мы предлагаем введение блока подготовки топлива к основной

установке гидроочистки, который будет включать в себя

предварительное удаление серы с помощью окислительных агентов.

Процедура очистки позволит снизить содержание серы до

минимального показателя — 10 мг/кг, а также полиароматических

углеводородов и азотсодержащих соединений. Таким образом, топливо

станет более экологичным», — говорит студентка магистратуры.

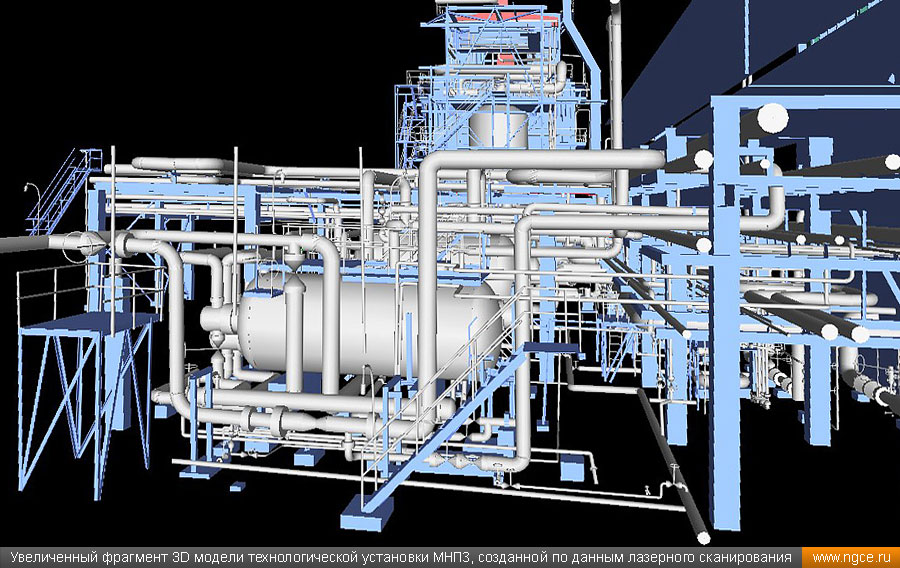

По предварительным экономическим оценкам подобная очистка также позволит снизить себестоимость топлива за счет снижения количества потребляемого водородсодержащего газа и увеличения срока службы катализатора в процессе гидроочистки. На данный момент идет моделирование и создание технологической схемы будущего технологического блока, который в перспективе будет применен на нефтеперерабатывающих заводах.

Пресс-служба Томского политехнического университета

Иллюстрация: образцы дизельного топлива после процедуры окисления.

гидроочистка очистка дизельного топлива сера

Информация предоставлена Информационным агентством “Научная Россия”. Свидетельство о регистрации СМИ: ИА № ФС77-62580, выдано Федеральной службой по надзору в сфере связи, информационных технологий и массовых коммуникаций 31 июля 2015 года.

Удаление

серы из дизельного топлива – тема от которой пестрит интернет. Разберемся вместе. Разберемся вместе.Сера, как и золото – неорганическое высокопрочное соединение. Снимите с руки обручальное кольцо, превратите его в порошок и бросте в дизельное топливо. Удалить золото можно только фильтрацией, кристаллы серы еще меньше, фильтрации не поддаются и в химические реакции, в обычных условиях, почти не вступают. Таким образом содержание серы в солярке (дизельном топливе) можно снизить такими путями – – качественной перегонкой на НПЗ (это от потребителей и торговцев не зависит

никак) эта технология трех уровней сложности. самый простой уровень напоминает

самогонный аппарат – два цилинндра друг в друге, внутри малого течет теплоноситель

при температуре 40 С, на поверхности – мембрана-испаритель (ноу-хау),

через которую испаряется только дизельное топлива (оставляя в смеси бензины,

серу, парфины, газовый конденсат и прочее . – обычной гидроочисткой. Полная схема проста – дизельное топливо и некоторым количеством воды пропускают через кавитационный аппарат с мягким режимом обработки. Полученную смеь либо отстаивают либо направляют в центрифугу где часть серы, связанной с водой осаждается и сливается. Гидродинамические, струйные кавитационные аппараты ( наши модели тут ) позволяют обрабатывать дизельно топливо с расходом 10-14 тонн в час, при энергопотреблении 4 кВт (300-400 Вт на тонну). Центрифуга – дорогое устройство, поэтому, если “не горит” то за несколько часов значительная часть связанной водой серы осядет а очищенное дизельное топливо можно слить. – смешиванием топлива со связующими реагентами, с последующим осаждением, фильтрацией или сепарированием остатка – добавлением специальных экстрагентов – то над чем сейчас работают наши коллеги ( октябрь 2013) | |||||||||||

. | |||||||||||

удаление парафинов | |||||||||||

| Все

парафины конечно удалить трудно, но посмотрите на документ. – Суммарный состав парафиновых углеводородов снизился на 0.31% – Суммарный состав изопарафиновых углеводородов снизился на 0.44% итого = 0.75% – Суммарный состав ароматических углеводородов повысился на 0.8% от всего состава. Практически почти 1% парафинов не только перестал существовать но перешел жидкое углеводородное состояние. Немного, но это была микро-лабораторная установка на автомобильном топливном насосе. Сравните сами два устройства (слева – та, на которой проводился опыт) отчет о прототипе тут (фотографии) | |||||||||||

история | Опыты,

проведенные учеными Украины и России, еще 20 лет назад и на более мощных

аппаратах доказали, что –

В промышленных условиях, с использованием специального оборудования, можно добиваться увеличения выхода бензина и дизельного топлива на 2-4%, а снижение вязкости и парафинов – снижают энергетические затраты на перекачку нефти по трубопроводам. Так как активные свободные радикалы не рекомбинируется немедленно после обработки, часть из них вступает в реакцию с парафинами, которые находятся в трубопроводах и начинается процесс их размытия. | ||||||||||

| особенности технологии | Обработка

дизельного топлива (как и смешивание с присадками или биодизелем)

не представляет никакой проблемы при правильном подборе режимов обработки. Обработка нефти – требует ума и взвешенного подхода.

| ||||||||||

| а что если парафин НЕ удалять ? |

| ||||||||||

контакт | стартовая страница | полезные статьи по теме | модели гомогенизаторов | ||||||||

Удаление серы из дизельного топлива

Наверное, каждый автовладелец хотя бы раз в жизни слышал, что сера негативно влияет на дизельное топливо. Но если спросить, в чем именно заключается это воздействие, не все из них узнают ответ. Итак, почему сера так вредна?

Но если спросить, в чем именно заключается это воздействие, не все из них узнают ответ. Итак, почему сера так вредна?

Во-первых, способствует окислению топлива, вызывая загрязнение окружающей среды выхлопными газами. Но воздействие серы на дизельное топливо приносит не только негативные последствия. Улучшает смазывающие свойства данного нефтепродукта, за счет чего снижается износ конструктивных деталей двигателя. Поэтому при выборе топлива целесообразно найти «золотую середину», которая с одной стороны обеспечивала бы достаточную смазывающую способность, а с другой минимизировала бы экологический ущерб. Специалисты рекомендуют покупать топливо с содержанием серы от 0,15 до 1,5%.

В наше время нефтеперерабатывающая промышленность в основном использует физико-химические и химические методы сероочистки дизельных топлив. Химический подход предполагает использование гидроочистки и очистки серной кислотой, а физико-химический метод предполагает абсорбционную и адсорбционную очистку.

Сернокислотную очистку осуществляют путем смешивания переработанного дизельного топлива с 90-93% раствором серной кислоты при температуре окружающей среды. После завершения всех химических реакций получают очищенную нефть и кислый шлам. Последний содержит все нежелательные примеси. Теоретически его можно использовать для производства серной кислоты. В целом обработка серной кислотой достаточно сложна и требует громоздкого оборудования.

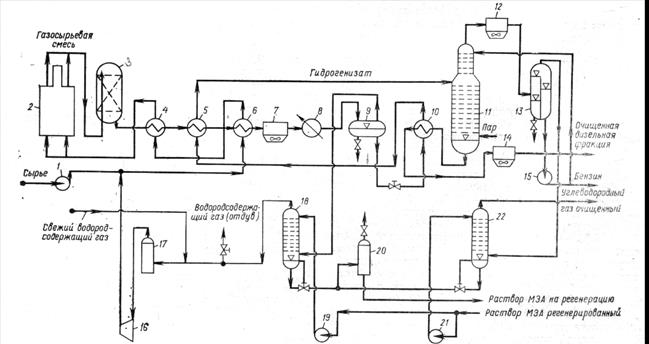

Гидроочистка является на сегодняшний день наиболее распространенным методом удаления серы из дизельного топлива. Этот процесс очень дорогой. Стоимость установок гидроочистки зависит от производительности и необходимой глубины переработки и теоретически может достигать миллионов долларов США.

Суть данного подхода основана на взаимодействии водорода с дизельным топливом в присутствии определенных веществ-катализаторов. В результате химических реакций между водородом и соединениями серы, азота и кислорода мы получаем соответственно сероводород, аммиак и воду. Этот способ также имеет свои недостатки, которые проявляются в виде высокой температуры (380-420ºС) и давления (до 4 МПа) процесса, а также аппаратурной сложности конструкции.

Этот способ также имеет свои недостатки, которые проявляются в виде высокой температуры (380-420ºС) и давления (до 4 МПа) процесса, а также аппаратурной сложности конструкции.

Но в нынешних условиях самым большим недостатком является, пожалуй, большое антропогенное воздействие на экологическую систему из-за выбросов вредных веществ в атмосферу и сточные воды. Для нейтрализации выбросов, вызванных гидроочисткой нефтепродуктов, требуются дополнительные финансовые и материальные затраты.

Адсорбционная очистка осуществляется контактом дизельного топлива со специальными адсорбентами, в качестве которых может выступать белильная глина или силикагель. Они поглощают кислородсодержащие соединения, соединения серы и азота, а также другие вещества, которые необходимо удалить (например, смолу).

Абсорбционная очистка включает селективное удаление вредных компонентов дизельного топлива. В качестве растворителей применяют фурфурол, сульфовин, нитробензол. Недостатком данного подхода является невозможность восстановления отработанного растворителя и, как следствие, его полная потеря, что приводит к увеличению финансовых затрат.

GlobeCore предлагает экологически чистую технологию, позволяющую удалить сероводородные соединения и снизить содержание серы в дизельном топливе. Он реализуется в установках типа УВР, которые также способны снижать содержание парафинов и удалять ненасыщенные углеводороды из нефтепродуктов. После очистки на GlobeCore растений дизельное топливо снова становится товарным, не окисляется повторно и не темнеет.

Установки УВР имеют следующие преимущества:

- Благодаря возможности выбора автоматического или полуавтоматического режима процесс не требует постоянного присутствия оператора. Требуется только при пуске и остановке установки и замене адсорбентов;

- Низкое энергопотребление;

- Универсальность применения. Установка типа УВР не требует сложных манипуляций при смене сорта очищаемого, осветляемого или регенерируемого топлива или минерального масла. Для замены одного сырья на другое достаточно остановить установку, перевести ее в ручной режим, откачать остатки нефтепродуктов из системы и заменить отработанный адсорбент и фильтр.

Как удалить все следы серы из бензина и дизельного топлива

Сера в топливе при сжигании загрязняет воздух. Нефтеперерабатывающие заводы могут удалить его много, но не все.

Моделирование показывает, что новый метод может уменьшить содержание серы в несколько раз. Еще один потенциальный бонус: это может продлить срок службы каталитического нейтрализатора вашего автомобиля.

«Следующий шаг — выяснить, как упростить процесс и заставить его работать в промышленных масштабах», — говорит ведущий автор Антон Тутов, аспирант лаборатории Роберта Граббса, профессора химии Калифорнийского технологического института.

В новом методе, описанном в журнале Nature Energy , используется соль калия для запуска химических реакций, необходимых для удаления серы из топлива. Калий является распространенным элементом на Земле, он дешевле и безопаснее для окружающей среды, чем катализаторы из редких металлов, которые используются для аналогичных реакций.

«Мы были очень удивлены, насколько хорошо подействовала калиевая соль, — говорит Тутов. «Сера содержится в небольших органических молекулах, и этот процесс просто вырывает ее».

Сюрприз с калием

Несколько лет назад неожиданно было сделано открытие, что соли калия можно использовать для ускорения ключевых химических реакций. Исследователи в лаборатории Граббса проверяли способы разрыва углеродно-кислородных связей, которые наиболее эффективны при использовании катализатора из драгоценного металла, такого как платина.

Алексей Федоров из ETH Zürich, который в то время был научным сотрудником в лаборатории Граббса, провел контрольный эксперимент без металлического катализатора и обнаружил, что реакция все еще работает. После нескольких тестов исследователи подтвердили, что калиевая соль, называемая трет-бутоксидом калия, фактически запускала реакцию.

Можно ли использовать чистый металлический порошок в качестве топлива для вашего автомобиля?

Затем Тутов оптимизировал процесс и дополнительно показал, что в результате реакции образуются соединения с углерод-кремниевыми связями, для образования которых обычно требуются металлические катализаторы. Связи углерод-кремний встречаются во многих продуктах, таких как полимеры, сельскохозяйственные химикаты и полупроводники.

Связи углерод-кремний встречаются во многих продуктах, таких как полимеры, сельскохозяйственные химикаты и полупроводники.

«Они исключили металл из реакции, и он все еще работал», — говорит Граббс. «Это был огромный сюрприз».

От 8 частей на миллион до 2 частей на миллион

Как описано в документе, Тутов и его коллеги из лаборатории Граббса использовали метод калийной соли для удаления серы из соединений углерода, обнаруженных в дизельном топливе.

Они сотрудничали с BP, чтобы протестировать свой метод на образцах очищенного дизельного топлива компании, снизив уровень серы с 8 частей на миллион (сопоставимо с самым высоким качеством дизельного топлива, которое вы можете получить сегодня от типичного бензонасоса) до чрезвычайно низкого уровня 2. частей на миллион. Они также повторили эксперимент с дизельным топливом с высоким содержанием серы и добились аналогичных результатов.

Новый метод можно использовать в качестве дополнительного этапа в процессе очистки нефти, чтобы избавиться от последних следов серы в топливе.

..). Это промышленное изделие

с производительностью от 1-ой тонны в час может быть исполнено в передвижном

модуле и легко масштабируется. Максимальная степень очистки серы – до

тысячных процентов…

..). Это промышленное изделие

с производительностью от 1-ой тонны в час может быть исполнено в передвижном

модуле и легко масштабируется. Максимальная степень очистки серы – до

тысячных процентов… Дизельное топливо становится прозрачным и текучим и температура замерзания

(а значит и кристаллизации парафинов) снижается на несколько градусов

без всяких дополнительных добавок.

Дизельное топливо становится прозрачным и текучим и температура замерзания

(а значит и кристаллизации парафинов) снижается на несколько градусов

без всяких дополнительных добавок.

Кроме того струйные

гомогенизаторы легко масштабируются и могут иметь максимальную производительность

в 50-300 тонн в час на одно устройство, что совершенно не достижимо

ни для одного роторного гомогенизатора.

Кроме того струйные

гомогенизаторы легко масштабируются и могут иметь максимальную производительность

в 50-300 тонн в час на одно устройство, что совершенно не достижимо

ни для одного роторного гомогенизатора. Он нетоксичен, легко транспортируется

и является экологически чистым – при сгорании образует только углекислый

газ и воду. «Двигатели под парафин будут приблизительно такого же

диаметра, но чуть длиннее твердотопливных укорителей шаттлов, –

говорит профессор Стэнфордского университета Брайан Кентуэлл. –

Зато их тяга регулируется в широких пределах, их даже можно заглушать

и запускать заново. К тому же подобные двигатели легко возвращать

на Землю для перезаправки». Устройство гибридных двигателей довольно

просто. Сквозь парафиновую трубу, расположенную в камере сгорания,

прокачивается окислитель (газообразный кислород). При зажигании

и дальнейшем разогреве поверхностный слой топлива испаряется, поддерживая

горение. Разработчикам удалось добиться высокой скорости горения

и таким образом решить основную проблему, тормозившую ранее использование

подобных двигателей в космических ракетах.

Он нетоксичен, легко транспортируется

и является экологически чистым – при сгорании образует только углекислый

газ и воду. «Двигатели под парафин будут приблизительно такого же

диаметра, но чуть длиннее твердотопливных укорителей шаттлов, –

говорит профессор Стэнфордского университета Брайан Кентуэлл. –

Зато их тяга регулируется в широких пределах, их даже можно заглушать

и запускать заново. К тому же подобные двигатели легко возвращать

на Землю для перезаправки». Устройство гибридных двигателей довольно

просто. Сквозь парафиновую трубу, расположенную в камере сгорания,

прокачивается окислитель (газообразный кислород). При зажигании

и дальнейшем разогреве поверхностный слой топлива испаряется, поддерживая

горение. Разработчикам удалось добиться высокой скорости горения

и таким образом решить основную проблему, тормозившую ранее использование

подобных двигателей в космических ракетах.

html

html

Добавить комментарий