Неисправности шатунно поршневой группы – Неисправности шатунно-поршневой группы – Справочник химика 21

Неисправности шатунно-поршневой группы – Справочник химика 21

К основным неисправностям шатунно-поршневой группы относятся износ и излом поршневых колец, прогар головок и задир боковой поверхности поршней, ослабление шпилек, выработка пальцев и втулок шатунов. При ремонте выполняются следующие операции проводится полная разборка машины, осмотр ее состояния и износа деталей осуществляется замена изношенных деталей, если это необходимо выполняется ремонт цилиндров, поршней, шатунов и поршневых колец проводится замена или ремонт подшипников и других сборочных единиц машины осуществляются сборка, пробный пуск и испытание. [c.138]ШАТУННО-ПОРШНЕВАЯ ГРУППА 41. Основные неисправности деталей и их причины [c.98]

Появление стуков в сопрягаемых частях. При исправном состоянии компрессора работа кривошипно-шатунного механизма, поршневой и клапанной групп сопровождается несильными ритмичными стуками. Усиление стуков, становящихся резкими, а иногда и неритмичными, указывает на появление неисправностей в компрессоре.

Общими неисправностями газораспределительного механизма и привода топливных насосов являются нарушение фаз газораспределения и угла опережения подачи топлива в цилиндры. Они вызывают повышение жесткости работы шатунно-поршневой группы неполное сгорание топлива и дымление повышение температуры выпускных газов, прогар поршней пригорание колец, газовоздушного тракта и турбокомпрессоров и ряд других нежелательных явлений. [c.120]

Клапанная группа неисправность всасывающего или нагнетательного клапана может привести к снижению холодопроизводительности холодильной установки, неравномерному и сильному перегреву компрессора, появлению стука внутри компрессора и к тяжелым неисправностям кривошипно-шатунного механизма и поршневой группы при попадании крупных частей клапана в цилиндр работающего компрессора. [c.160]

Поршневая группа поломка поршневых колец или их заклинивание из-за нагара, износ и повреждение рабочей поверхности цилиндровых гильз, увеличение зазора в верхней головке шатуна, неисправность резиновых уплотнительных колец цилиндровых гильз. Эти неисправности могут привести к снижению холодопроизводительности, повышенному уносу масла, повышенному нагреву компрессора и его износу, появлению стука в компрессоре. [c.161]

Характерными неисправностями шатунно-поршневой группы являются термические трещины, прогары головок, трещины в бонках и по ручьям головок поршней износ или отслаивание ( сползание ) полуды с юбки поршня трещины во вставках поршня ослабление или обрыв шпилек крепления вставки или шпилек крепления головки поршня к тронковой части (юбке) у дизелей Д49 и др. износ ручьев поршней под компрессионные кольца ослабление посадки втулок под поршневой палец излом, пригорание и износ поршневых колец износ и выкрашивание втулки головного соединения шатуна с поршнем, ослабление втулки в верхней головке шатуна трещины в шатуне, износ внутренней поверхности нижней и верхней головок шатуна трещины, обрыв шатунных болтов, износ и повреждение резьбы болтов и гаек, вытягивание ниток резьбы трещины, задир и излом поршневого пальца.

Термические трещины и прогары головок поршней образуются из-за перегрева днища поршня. В нем возникают высокие термические напряжения. Главной причиной возникновения этой неисправности является плохое охлаждение головки поршня вследствие некачественной очистки внутренней стороны днища пошня от нагара на текущих ремонтах ТР-2 и ТР-3, применение некачественного масла с низкими антинагарными свойствами, недостаточное поступление масла на охлаждение поршня при завышенных зазорах на масло в коренных и шатунных подшипниках коленчатого вала неправильная регулировка топливной аппаратуры и шатунно-поршневой группы (линейной величины камеры сжатия, размера 1,4 мм — для дизелей типа ДЮО) использование сопловых наконечников распылителей форсунок с косым срезом при применении поршней варианта Щ (5-й вариант). [c.98]

www.chem21.info

Неисправность ЦПГ двигателя автомобиля | Twokarburators.ru

Основные неисправности цилиндро-поршневой группы (ЦПГ) карбюраторных двигателей автомобилей ВАЗ 2108, 2109, 21099 следующие:

— износ, поломка, залегание поршневых колец;

— износ, задир цилиндров;

— повреждение перемычек между кольцами на поршнях;

— износ или прогорание поршней.

Все эти неисправности приводят к заметному ухудшению работы двигателя автомобиля. Более-менее точно диагностируют эту проблему при помощи компрессометра. Так же оценить состояние ЦПГ двигателей автомобилей ВАЗ 2108, 2109, 21099 можно по внешним признакам и показателям их работы.

Перечень признаков неисправностей ЦПГ двигателей ВАЗ 2108, 2109, 21099

— Сильное дымление из шланга вентиляции картера двигателя автомобиля (сапуна).

Оценить состояние ЦПГ можно по одному этому признаку. Сильное хлопающее дымление из сапуна на прогретом двигателе свидетельствует об износе или залегании поршневых колец, износе цилиндров или того и другого вместе.

— Наличие моторного масла в корпусе воздушного фильтра двигателя.

Фильтрующий элемент воздушного фильтра также будет забит маслом. При износе ЦПГ повышается давление в картере двигателя за счет прорыва туда газов из камер сгорания. Масло начинает выбрасывать в систему вентиляции и далее в корпус воздушного фильтра. В такой ситуации зачастую начинают течь сальники двигателя, постоянно забиваются воздушные жиклеры карбюратора. На большинстве двигателей с такой проблемой шланг с сапуна опущен вниз.

— Повышенный расход моторного масла двигателем.

Более чем 1 литр на 10.000 км.

— Сильный нагар на свечах зажигания. Замасливание свечей.Нарушение смесеобразования в камерах сгорания, в связи с износом колец и цилиндров, приводит к повышенному образованию черного маслянистого нагара на электродах свечей зажигания. Помимо этого резьбовая часть свечей будет покрыта маслом. Аналогичные симптомы наблюдаются при износе или повреждении маслосъемных колпачков.

— Повышенное дымление из выхлопной трубы.

Сине-сизый, временами черный дым из глушителя указывает на износ поршневых колец и (или) цилиндров. Схожие симптомы проявляются при износе маслосъемных колпачков (синий выхлоп при перегазовке), неисправности системы зажигания (момент зажигания неверен, «пробиты» высоковольтные провода, крышка трамблера, бегунок и пр.), нарушении регулировок карбюратора.

— Повышенный расход топлива двигателем автомобиля.

— Вибрация и шум при работе двигателя.

Разная компрессия в цилиндрах часто приводит к вибрации двигателя при работе.

— Двигатель «троит».

Постоянное загрязнение карбюратора, замасливание свечей приводит к перебоям в работе двигателя – «троению» — неустойчивому холостому ходу. Попытки отрегулировать обороты холостого хода зачастую ни к чему не приводят.

— Падение мощности и приемистости двигателя автомобиля.

Неисправная цилиндро-поршневая группа двигателя не позволяет ему развивать былую мощность и приемистость, так как компрессия в цилиндрах снижена. Возможны «провалы» при нажатии на педаль «газа».

Примечания и дополнения

— Ремонт ЦПГ карбюраторных двигателей автомобилей ВАЗ 2108, 2109, 21099 сводится к замене колец, поршней, расточке цилиндров. В ряде случаев можно обойтись раскоксовкой поршневых колец, так как при их залегании симптомы неисправности ЦПГ могут быть схожи.

— Так же в первую очередь проверяем и прочищаем систему вентиляции картера двигателя так как она так же отвечает за повышение давления картерных газов.

Еще пять статей по двигателям автомобилей ВАЗ

— Повышенный расход масла карбюраторным двигателем автомобилей ВАЗ 2108, 2109, 21099

— Система вентиляции картера двигателя автомобилей ВАЗ 2108, 2109, 21099

— Синий дым из глушителя

— Измерение компрессии в цилиндрах карбюраторного двигателя легкового автомобиля

— «Троит» двигатель

twokarburators.ru

Ремонт поршневой группы двигателя, особенности работ, к кому лучше обратиться

Ремонт поршневой группы должен проводиться в специализированном автосервисе грамотными мотористами, но с признаками неисправностей ЦПГ и порядком проведения работ не помешает познакомиться всем автовладельцам, в том числе и начинающим водителям.

В статье объясняется, каким образом производится замена поршневой группы, в каких случаях можно производить ремонт без снятия двигателя с автомобиля.

Информация будет полезна для автовладельцев, которые собираются ремонтировать поршневую группу автомобиля.

В автомобильном двигателе поршневая группа – важная составляющая, при возникновении в ней различных неисправностей мотор начинает неустойчиво работать, плохо развивает обороты, вследствие чего пропадает динамика автомобиля, повышается расход моторного масла.

В случае появления различного рода дефектов в цилиндро-поршневой группе (ЦПГ) двигателю требуется ремонт, и в зависимости от поломки он может быть различной сложности.

Признаки неисправности поршневой группы

Бережная эксплуатация и своевременное техобслуживание обеспечивают долгую, бесперебойную работу двигателя, но у каждого мотора есть свой ресурс, и со временем от постоянного трения детали изнашиваются.

Как правильно эксплуатировать двигатель автомобиля читайте тут https://autotopik.ru/sovet/858-kak-pravilno-ekspluatirovat-dvigatel.html.

В процессе эксплуатации износу подвергаются поршневые кольца (ПК) и внутренние стенки цилиндров, от постоянной нагрузки лопаются перегородки поршней.

Основные признаки неисправной ЦПГ следующие:

- пропала динамика автомобиля, нет нормальной тяги;

- в двигателе появился металлический стук, который увеличивается под нагрузкой;

- из выхлопной трубы появляется белый или сизый дым;

- масло расходуется свыше положенной нормы, его приходится постоянно подливать.

Особенности замены поршневых колец

Если износились или поломались только кольца, ремонт ЦПГ можно произвести без демонтажа двигателя, сняв с мотора масляный поддон и головку блока цилиндров.

В этом случае снизу откручиваются гайки (болты) шатунных крышек, и поршни вместе с шатунами выбиваются из гильз цилиндров.

Но ремонт таким методом возможен лишь тогда, когда на цилиндрах нет выработки или значимых повреждений (задиров, борозд, выбоин).

При демонтаже ЦПГ производится осмотр поршней, они не должны иметь задиров, сколов и трещин.

Если поршни не меняются, обязательно следует прочистить канавки, в которые поршневые кольца устанавливаются.

Нагар, оставшийся в канавках, не позволит кольцам нормально разместиться по своим местам, и они при установке поршней в цилиндры легко могут сломаться.

При наличии повреждений внутренних стенок цилиндров замена ПК на месте нецелесообразна, здесь уже необходимо снимать двигатель, растачивать блок.

Но в двигателях со съемными гильзами цилиндро-поршневая группа меняется, и в составе автомобиля, такую операцию возможно осуществить на моторах ЗМЗ-402/4021, УМЗ-417, УЗАМ-331/ 3317/ 3318 и др.

Особенности замены поршней

Поменять поршни также можно, не снимая двигателя, замена требуется в случаях их повреждения, и если зазор между поршнем и внутренней стенкой цилиндра составляет более 0,15 мм.

Зазор замерить просто:

- поршень без колец опускается в гильзу;

- замер производится щупом между стенкой цилиндра и серединой юбки поршня.

Посадка поршневого пальца может быть холодной (плавающей) и горячей, для соединения поршня с шатуном используют специальные съемники, или при горячей посадке нагревают шатуны (охлаждают поршни).

Где проводить ремонт поршневой группы

В автосервисе ремонт поршневой группы двигателей стоит не дешево, поэтому многие автовладельцы обращаются к местным «кулибиным», которые разворачивают свои мини автомастерские в гаражных кооперативах.

В данном случае люди полагаются на отзывы об мастере, ну а дальше уже как повезет.

Автосервисы же стараются держать опытных мотористов, которые могут провести ремонт двигателя любой сложности.

Как правило они:

- знают все нюансы в своей работе;

- быстро определяют причину поломки;

- меняют только те детали, которые реально нуждаются в замене;

- на профессиональном уровне восстанавливают работоспособность силового агрегата в короткие сроки;

- дают гарантию на свои работы.

Грамотный ремонт ДВС – это залог здоровья «сердца» вашего автомобиля, и доверив мотор специалистам, вы можете быть уверены, что он длительное время будет работать бесперебойно и тихо, радовать высокой мощностью и отличной динамикой.

Ну а если ситуация с двигателем не настолько сложная, как описано выше, то можно сделать раскоксовку двигателя.

Это продлит срок работы последнего на несколько тысяч километров.

autotopik.ru

Ремонт деталей шатунно-поршневой группы

Категория:

Ремонт тракторов и автомобилей

Публикация:

Ремонт деталей шатунно-поршневой группы

Читать далее:

Ремонт деталей шатунно-поршневой группы

Ремонт шатунов. Шатуны большинства автотракторных двигателей изготавливают из сталей 40Г, 45, 45Г2, 40Х и др. Основные еАекты шатунов: изгиб и скручивание стержня; износ отверстия нижней головки шатуна; отверстия под втулку и самой втулки верхней головки шатуна; износ и смятие плоскостей разъема и торцевых плоскостей под болты в нижней головке шатуна.

Шатуны выбраковывают при аварийных изгибах, обломах и при трещинах. Шатуны двигателей ЯМЗ (всех модификаций), кроме того, выбраковывают, если сильно изношены или опилены плоскости разъема нижней головки, а шатуны двигателей СМД-60, СМД-64 и их модификаций — если смяты рифы на плоскостях разъема нижней головки.

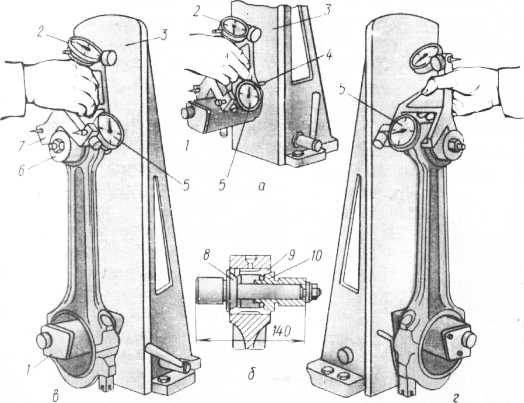

Изгиб и скрученность шатуна измеряют при помощи различных индикаторных и оптических приспособлений.

Рекламные предложения на основе ваших интересов:

На многих ремонтных предприятиях общего назначения для проверки шатунов на изгиб и скручивание используют индикаторное приспособление типа КИ-724. Это приспособление универсальное, оно позволяет контролировать шатуны двигателей разных марок.

Призму с индикаторами часового типа устанавливают на оправку и передвигают ее до соприкосновения упора призмы с плоскостью плиты приспособления. В этом положении перемещают индикатор до получения натяга на измерительном стержне в пределах 1,0… 1,5 оборота стрелки. Закрепляют индикатор и совмещают нулевое деление шкалы со стрелкой. Поворачивают призму на 180° и также устанавливают индикатор.

Рис. 1. Приспособление для проверки шатуна на скрученность и изгиб:

а — установка индикаторов; б — установка разжимной оправки; в — проверка шатуна на 4 ; г — проверка шатуна на скрученность; 1 — оправка; 2 и 5 — индикаторы; 3 — плита; BTV упоР; б — разжимная оправка; 7 — призма; 8 и 10 — конусы оправки; 9 — разжимная втулка оправки.

В отверстие верхней головки шатуна с выпрессованной втулкой вставляют разжимную втулку и закрепляют ее конусами. Шатун ставят на оправку, перемещают его до упора оправки в плиту и закрепляют на оправке. Призму ставят на оправку и при соприкосновении ее упоров с плитой поочередно по отклонению стрелки от нулевого положения индикатора определяют изгиб шатуна, а по отклонению стрелки индикатора — скрученность.

Шатуны, имеющие непараллельность (изгиб) или перекос (скручивание) верхней головки шатуна относительно нижней, выходящие за допустимые размеры, подлежат восстановлению или выбраковке. Править шатуны в холодном состоянии не рекомендуется, потому что такая правка не обеспечивает стабильных результатов. Допускается правка шатунов с подогревом стержня до температуры 450…600 °С.

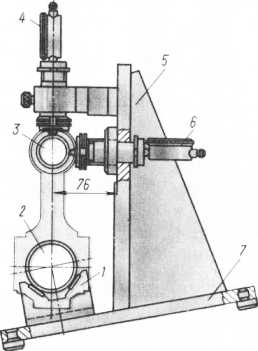

На специализированных моторемонтных предприятиях для проверки шатунов используют специальные оптические приборы или индикаторные приспособления типа 9570-157-1. Приспособление состоит из плиты с призмой и кронштейна, на котором расположены четыре индикатора часового типа. Два индикатора установлены вертикально и два индикатора — горизонтально, так, что оси их взаимно перпендикулярны. В отверстия нижней и верхней головок проверяемого шатуна вставляют оправки, затем шатун укладывают оправкой на призму и оправкой наклонно подводят к упору и измерительным стержням индикаторов. Разность в показаниях вертикальных индикаторов отмечает изгиб шатуна, а разность в показаниях горизонтальных индикаторов 6 — его скрученность. Перед измерением индикаторы устанавливают по специальному эталону. Такое приспособление применимо для контроля только одного типоразмера шатуна.

Допускаемая скрученность шатунов тракторных двигателей в пределах 0,05…0,08 мм, автомобильных — 0,04…0,06 мм на 100 мм длины (по оси оправки, вставленной в отверстие плоскостей разъема шатуна индикаторным приспособлением: 1 — стопорный винт; 2 — индикатор; 3 — плита.

Рис. 2. Приспособление 9570-157-1 для конт роля геометрических параметров шатуна:

1 — призма; 2 и 3 — оправки; 4 и 6 — индика торы; 5 — кронштейн; 7 — плита.

Износ отверстий нижней головки шатуна устраняют несколькими способами в зависимости от степени износа и размеров шатуна. Перед восстановлением отверстий проверяют опорные поверхности под головки шатунных болтов и гайки, а также плоскости разъема.

Опорные поверхности крышки фрезеруют до выведения следов изнашивания на вертикально-фрезерном, а шатуна на горизон-тально-фрезерном станках. При больших износах опорные поверхности наплавляют и фрезеруют под нормальный размер по высоте от плоскости разъема до опорной поверхности. Для закрепления крышки и шатуна при фрезеровании применяют специальные приспособления.

Смятые или изношенные плоскости разъема фрезеруют или шлифуют до выведения следов изнашивания и получения параллельности плоскостей с образующей отверстия. Параллельность проверяют индикаторным глубиномером или специальным приспособлением. Установив индикатору небольшой натяг, закрепляют его стопорным винтом и с помощью планки отмечают показания индикатора по концам плоскостей разъема крышки или шатуна. Непараллельность плоскостей разъема образующей отверстия допускается не более 0,02 мм на их длине.

Если слой металла, снятый шлифованием с плоскостей разъема крышки, не превышает 0,3 мм, а с плоскостей разъема шатуна 0,2 мм для дизелей и соответственно 0,4 и 0,3 мм для карбюраторных двигателей, то шатун собирают, затягивают гайки нормальным Усилием затяжки и растачивают, а затем шлифуют под нормальный размер.

При незначительном изнашивании отверстия восстанавливают таким же способом. Плоскости разъема шлифуют и отверстия под вкладыши обрабатывают под нормальный размер.

Если отверстия в шатунах под вкладыши изношены настолько, Что с плоскостей разъема требуется снимать-металла больше, чем Указано, то отверстия восстанавливают наращиванием металла с последующей обработкой под нормальный размер.

Поверхности в отверстиях шатунов автомобильных двигателей аРащивают железнением, шатунов тракторных двигателей марок СМД-14, Д-130 наплавкой под слоем флюса, в среде углекислого газа и вибродуговой.

Перед растачиванием восстанавливают плоскости разъема и опорные поверхности под головки болтов и гайки.

Некоторые авторемонтные предприятия восстанавливают отверстия нижней головки шатуна с применением растяжки. В случае значительного износа отверстия с плоскостей крышки и шатуна снимают повышенный слой металла, а чтобы сохранить межосевое расстояние, шатун растягивают в специальном приспособлении. При растягивании стержень шатуна нагревают в электроиндукторе приспособления. Затем отверстие обрабатывают под нормальный размер. Растачивают отверстия нижних головок шатунов на расточных станках или токарных в специальных приспособлениях. После расточки шлифуют, а чаще хонингуют под нормальный размер. При хонинговании применяют приспособления, позволяющие обрабатывать сразу целый комплект шатунов.

Восстановленные отверстия нижней головки шатуна должны отвечать следующим требованиям: овальность и конусность не более 0,01 мм; смещение оси относительно плоскостей разъема не более +0,3 мм; шероховатость поверхности не ниже 8-го класса.

Изношенное отверстие под втулку в верхней головке шатуна растачивают или развертывают до выведения следов изнашивания и запрессовывают втулку увеличенного размера по наружному диаметру. Внутреннее отверстие втулки растачивают на расточных станках типа УРБ-ВП-М или на токарных с помощью специальных приспособлений. После расточки втулку раскатывают роликовыми раскатками на тех же станках. При растачивании оставляют припуск под раскатку 0,04…0,06 мм, чтобы обеспечить необходимый размер под палец. Процесс раскатки улучшает на два-три класса шероховатость поверхности и увеличивает прочность посадки втулки на 70…80%.

Изношенные втулки верхней головки шату-н а, если позволяет конструкция, восстанавливают меднением наружной и внутренней поверхностей или осадкой.

Ремонт поршней, пальцев и колец. В большинстве современных двигателей поршни изготовлены из сплавов алюминия, и в процессе эксплуатации в них возникают следующие дефекты: износ направляющей части (юбки) поршня, канавок под поршневые кольца и отверстий в бобышках под поршневой палец; трещины; задиры и изломы. В поршневых пальцах изнашиваются посадочные места под втулку верхней головки шатуна и под отверстия бобышек поршня, иногда появляются трещины. Поршневые кольца изнашиваются по толщине, ширине и теряют упругость.

Поршни и поршневые кольца, изношенные за пределы допускаемых размеров, не восстанавливают. При текущем ремонте изношенные отверстия в бобышках поршня развертывают под увеличенный палец. Чтобы сохранить соосность отверстий, их развертывают специальной длинной разверткой за один проход. После развертывания проверяют индикаторным нутромером диаметр отверстия и на специальных приспособлениях — перпендикулярность оси отверстия к оси или образующей поршня.

Поршневые пальцы с трещинами выбраковывают, а изношенные по диаметру восстанавливают раздачей под прессом или железнением. После раздачи или железнения пальцы шлифуют под нормальный размер.

В ГОСНИТИ разработан эффективный способ термической раздачи пальцев. Сущность его заключается в следующем. Палец нагревают в электроиндукторе и через внутреннюю полость пропускают охлаждающую воду. В результате этого наружный диаметр пальца увеличивается, его затем шлифуют под нормальный размер. Этот способ рекомендован для специализированных цехов по восстановлению деталей и внедряется на ремонтных предприятиях.

Рекламные предложения:

Читать далее: Ремонт коленчатого вала и маховика

Категория: – Ремонт тракторов и автомобилей

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Узнайте в каком случае потребуется ремонт поршней двигателя!

В конструкции силового агрегата поршневая часть постоянно подвергается повышенным нагрузкам, губительному воздействию высоких температур и различным механическим повреждениям, которые вызывает нарушение рабочего цикла мотора. Например, клапанам механизма газораспределения также приходится работать в сложных условиях, сокращающих их эксплуатационный период, но процедура восстановления работоспособности клапанов значительно уступает в сложности и стоимости аналогичным мероприятиям в области поршневой части.

Конструкционные и функциональные особенности поршней в ДВС

Особую сложность восстановительного процесса представляет выход поршня из строя в силовом агрегате, конструкция которого не позволяет проводить ремонт поршневой части. К сожалению, большинство современных ДВС имеют такой тип конструкции, который полностью исключает доступ к поршням.

Поэтому в случае поломки не сложно предвидеть два варианта развития событий:

- приобрести новый блок цилиндров с кривошипно-шатунным механизмом;

- полностью заменить силовой агрегат.

Подобные перспективы не особо радуют автовладельцев. По этой причине крайне важно уделять должное внимание состоянию поршневой части, вовремя проводить профилактические мероприятия и замену расходников. Необходимо знать и учитывать все факторы, которые сокращают срок службы поршней.

В плане функциональности поршень представляет собой подвижный элемент камеры сгорания, который под воздействием давления, вызванного сгоранием топливной смеси, свободно перемещается между нижней и верхней мертвыми точками. Таким образом, коленвал и шатун силового агрегата приводятся в движение. Процесс сгорания топлива внутри цилиндров мотора обусловлен обильным выделением тепловой энергии, которая ввиду конструкционных особенностей агрегата преобразовывается в механическую. По такому принципу работают все ДВС.

Кроме постоянного высокого давления поршень подвергается воздействию повышенной температуры. Известно, что во время перегрева поршень значительно увеличивается в размерах вследствие расширения материала, из которого он изготовлен. Чтобы не допустить заклинивания поршня внутри цилиндра этот элемент имеет особую бочкообразную конструкцию, нижняя часть которой максимально увеличена в диаметре. Говоря проще, полностью учтена особенность конструкции поршня: его юбка нагревается не так сильно, как головка, которая находится в верхней точке расположения поршневых колец. Также для дополнительного охлаждения элемента его днище может иметь специальное покрытие из теплоизолирующего материала.

Помимо этого, в большинстве конструкций силовых агрегатов предусмотрено охлаждение поршневой части за счет циркуляции моторного масла.

Причины возникновения задиров на поршнях

Если температурная нагрузка на поршневую часть начинает превышать допустимые пределы, то необходимо готовиться к худшему. В этом случае значительно снизится зазор между стенками цилиндра и поршнем, что вызовет дополнительное трение и, как следствие, нагрев поршня с последующим его увеличением. Даже специальное антифрикционное покрытие, которое наносится на поверхность поршня и стенки цилиндра, не всегда предохраняет от перегрева. В результате этого на поверхностях взаимодействующих элементов образовываются задиры. Также не исключено заклинивание поршня. По характеру и положению задиров можно определить причины их возникновения. Например, об общем перегреве силового агрегата свидетельствует появление задиров по всей поверхности юбки.

Что вызывает перегрев поршневой части ДВС?

Перегрев поршней может вызывать множество причин:

- нарушение циркуляции моторного масла или охлаждающей жидкости;

- выход из строя термостата;

- засорение радиатора;

- убыль уровня антифриза вследствие образовавшейся течи;

- повреждение помпы;

- неисправность вентилятора охлаждения;

- другие причины.

В любом случае, причина перегрева силового агрегата нуждается в немедленном устранении.

Недостаточная смазка поршневого пальца проявляется изменением его цвета на синий и появлением задиров в зоне бобышек. В зависимости от типа и конструкционных особенностей силовых агрегатов пальцы могут быть либо неподвижно установленными в верхней части шатуна, либо независимыми (плавающими). Если последний тип пальцев будет заклинен во втулке шатуна, то это приведет к перегреву расположенных на поршне бобышек, в результате чего в области их расположения на юбке образуются задиры.

Если же перегрелась головка поршня, то задиры появляются между канавкой верхнего компрессионного кольца и нижней частью поршня. Зачастую подобное вызывает нарушение процесса сгорания топлива внутри цилиндров. У бензиновых силовых агрегатов подобный перегрев может быть вызван калильным зажиганием, из-за которого топливная смесь воспламеняется преждевременно, либо процессом детонации.

Описанные процессы могут быть вызваны как общим перегревом мотора, так и другими причинами. Перечислим их:

- Несоответствие калильного числа свечей зажигания параметрам силового агрегата.

- Низкооктановое топливо.

- Выход из строя датчика детонации.

- Неправильное смесеобразование, в результате чего она получается либо слишком обогащенной, либо слишком обедненной.

- Нарушение регулировок топливных форсунок (для дизельных моторов).

- Некорректная работа системы зажигания из-за неправильно выставленного угла его опережения.

Так как рост температуры вызывает перегрев отдельных участков нижней части поршня, не исключено появление трещин на этих участках, а также – плавление металла, из которого изготовлен поршень. Температура может достигать такой отметки, что попросту спалит поршень.

Если вовр

ddcar.ru

В помощь будущему автомеханику – Шатунно-поршневая группа.

Поршни. Проверка технического состояния и ремонт.

Поршни, как и цилиндры, должны относиться к одной размерной группе, иметь один и тот же буквенный индекс.

По наружному диаметру поршни разбиты на пять размерных групп (А, Б, В, Г, Д) через 0,01 мм. Буквенная маркировка наносится на поверхность днища поршня. Поршни, как и цилиндры, могут иметь ремонтные размеры с разделением на классы с увеличенным диаметром. Однако некоторые автопредприятия не подразделяют поршни ремонтных размеров на классы, а указывают только на увеличение диаметра по отношению к номинальному. Такое изменение диаметра ремонтного поршня может обозначаться символами.

При подборе поршня главным является обеспечение необходимого монтажного зазора между поршнем и цилиндром, который определяется измерением поршня и цилиндра.

На то, как правильно ориентировать поршень при установке в цилиндр, показывает стрелка на дне поршня. Она должна быть направлена в сторону привода распределительного вала.

Неисправности поршней.

Задиры на поршне

Причины неисправности:

Недостаток смазки в паре трения поршень-цилиндр.

Несоблюдения необходимого зазора между поршнем и цилиндром.

Перегрев цилиндра.

Прогар поршня

Причины неисправности:

Свечи с недостаточным калильным числом.

Слишком бедная смесь и в результате этого повышенные температуры сжигания.

Поврежденные, негерметичные клапаны или слишком маленький клапанный зазор.

Накаленные остатки сжигания на днищах поршней, головке цилиндров, клапанов и свеч зажигания.

Неподходящее топливо со слишком низким октановым числом.

Большое количество масла в камере сжигания из-за высокого расхода масла на поршневых кольцах или на направляющей клапана.

Высокая температура двигателя или всасываемого воздуха из- за недостаточной вентиляции моторного отсека.

Общий перегрев.

Разрушение поршня

Причины неисправности:

Детонация.

Гидроудар.

Попадание постороннего предмета в цилиндр.

Повышенные нагрузки.

Износ или разрушение канавок под поршневые кольца

Причины неисправности:

Детонация.

Гидроудар.

Попадание постороннего предмета в цилиндр.

Несоответствие размера кольца.

Повышенные нагрузки.

Износ или разрушение бобышек под поршневой палец

Причины неисправности:

Неправильная сборка узла поршневой палец-поршень.

Износ посадочного места под поршневой палец.

Осевое смещение поршневого пальца в работе двигателя.

Повышенные нагрузки.

Перегрев поршня.

Нагар на поршне и в канавках под кольца.

Причины неисправности:

Несоответствующее масло.

Несоответствующий бензин.

Неисправность системы питания.

При износе поршня его как правило заменяют на новый. Бобышки поршня допускается развёртывать под ремонтный размер. Нагар с днища поршня удаляется тупым скребком после предварительного отмачивания специальными химическим средствами. Нагар в канавках под кольца удаляется с помощью специального приспособления.

Проверка технического состояния поршневых колец.

Поршневые кольца поставляют с номинальным и увеличенными ремонтными размерами. Они могут иметь цифровую маркировку.

Если при эксплуатации двигатель расходует большое количество масла и появляется угар, значит необходимо проверить или заменить поршневые кольца.

Для их проверки необходимо частично разобрать двигатель, вынуть поршни с кольцами и очистить их от смолистых отложений и нагара..

Большое значение для обеспечения работоспособности и ресурса деталей поршневой группы имеет торцевой зазор в канавке поршня. Чтобы исключить пригорание кольца в верхней канавке, необходим увеличенный зазор. Максимально допустимый торцовый зазор не должен превышать 0,10-0.15 мм.

Проверку технического состояния поршневых колец на соответствие техническим требованиям производят по специальным параметрам. Для проверки кольцо помешают в тот цилиндр, в котором оно работало, на расстоянии 20-25 мм от нижнего торца. Чтобы кольцо установить правильно, необходимо продвинуть его в цилиндре головкой поршня, которая используется в качестве оправки.

Если зазор недостаточен, необходимо запилить стыковые поверхности, а если повышен — кольцо заменяют. Упругость поршневых колец измеряют на специальных весах с помощью гибкой ленты, охватывающей кольцо. Проверка может показать, что необходимо заменить только верхнее поршневое кольцо, так как оно изнашивается быстрее остальных. При значительном износе цилиндров необходимо использовать ремонтный комплект колец номинального размера, пока зазор в замке колец не превысит 0,75 мм Цилиндр заменяют в случае, если зазор больше предельно допустимого.

Перед установкой поршневые кольца смазывают моторным маслом и располагают относительно поршневого пальца так. чтобы они были расположены не на одной линии, а под углом друг к другу. Устанавливают поршневые кольца при помощи специального приспособления. Если приспособления такого нет, используют стальные полоски.

Комплекты ремонтных колец выпускают с нехромированными верхними кольцами, чтобы они быстрее прирабатывались к поверхности цилиндров.

После замены поршневых колец первые 10 тыс. автомобиль должен работать при невысоких нагрузках и на пониженных скоростях.

Поршневые пальцы.Подбор и установка поршневых пальцев.

Поршневые пальцы подразделяются на классы по наружному диаметру. Класс диаметра может маркироваться на торце пальца.

При разборке поршневые пальцы необходимо снимать только с помощью пресса, применять молоток не допустимо. Перед сборкой поршневой палец подбирается к поршню.

Для некоторых автомобилей допустимым считается такой износ пальца, при котором он не выпадает из поршня при комнатной температуре, если держать палец так, чтобы он находился в вертикальном положении. Если его смазать моторным маслом, он должен входить в отверстие поршня при нажатии рукой.

Для большинства двигателей поршневой палец должен входить в верхнюю головку шатуна от усилия руки. В отверстие поршня он должен входить после его нагрева в воде до 65—85°С. В случае, если в поршне был установлен палец последнею класса, поршень меняют вместе с пальцем.

Для облегчения сборки поршень подогревают в емкости с водой до 50-75°С, а поршневой палец смазывают моторным маслом. Остывший поршневой палец дополнительно смазывают моторным маслом через отверстия в бобышках поршня.

Запрессовывать в шатун палец нужно с помощью специального приспособления. Если после сборки поршня с шатуном стрелка на днище поршня направлена в сторону отверстия для выхода масла на нижней головке шатуна, сборка произведена правильно.

Техническое обслуживание шатунов, их ремонт и замена.

Шатуны обрабатывают вместе с крышкой Чтобы при сборке не перепутать шатуны и их крышки, на обеих деталях штампуют номер цилиндра, в который их устанавливают.

Шатуны, как и поршни, подбирают по массе. Массы шатунов (без поршня и вкладыша) не должны различаться более чем на 4-8 г в зависимости от модели двигателя. По массе шатуны могут быть объединены в группы.

Если шатун заменяют, то подбирают не только по диаметру втулки верхней головки, но и по массе. Разница в массах самого тяжелого и самого легкого шатунов в комплекте, установленном на один двигатель, не должна быть больше 4-8 г.

При сборке шатуна с поршнем необходимо, чтобы выбитая на днище поршня стрелка была обращена в сторону установочного выступа на теле шатуна и паза на его крышке.

Изменение геометрии стержня шатуна (изгиб, скручивание)

Причины возникновения неисправностей:

- Большой пробег двигателя

- Гидроудар

- Попадание в цилиндры посторонних предметов

- Разрушение клапана

Методы диагностики и устранения:

Проверка геометрии шатуна осуществляется на расточном станке или с помощью лекальной линейки

При наличии деформации шатуна, его можно выпрямить, если этого сделать не получается, рекомендуется замена шатуна.

Если возникла такая неисправность рекомендуется также проверить коленвал на биение.

Износ и задиры рабочей поверхности нижней головки шатуна

Причины возникновения неисправностей:

- Большой пробег двигателя

- Потеря вязкости масла из-за сильного перегрева

- Недостаточный уровень масла в картере

- Малое давление масла

- Работа двигателя с загрязненным масляным фильтром

- Попадание воды или топлива в масло

- Загрязненные масляные каналы

Методы диагностики и устранения:

Определение износа осуществляется измерением геометрии изношенного отверстия с последующим сравнением со справочными данными.

Если размер выходит за нормы, то шатун ремонтируется, если это невозможно рекомендуется замена шатуна.

Следует применять масло рекомендуемое производителем автомобиля и своевременно осуществлять его замену.

Износ и задиры рабочей поверхности верхней головки шатуна

Причины возникновения неисправностей:

- Большой пробег двигателя

- Потеря вязкости масла из-за сильного перегрева

- Недостаточный уровень масла в картере

- Малое давление масла

- Работа двигателя с загрязненным масляным фильтром

- Попадание воды или топлива в масло

- Непроходимость масляных каналов

Методы устранения:

Ремонт осуществляется установкой новой втулки. В некоторых случаях требуется замена шатуна.

Также необходимо проверить масляные каналы коленвала и блока цилиндров, чтобы оградить себя от повторных неисправностей.

Следует применять масло рекомендуемое производителем автомобиля и своевременно осуществлять его замену.

Трещины в шатуне

Причины возникновения неисправностей:

- Гидроудар

- Посторонние предметы в цилиндрах

Методы устранения:

Ремонт не предусмотрен. Замена шатуна.

Разрушение резьбы в болтах, гайках и крепежных отверстиях

Причины возникновения неисправностей:

- Неверный момент затяжки болтов

- Сильный перегрев двигателя

- Применение крепежа ненадлежащего качества

Методы устранения:

Замена болтов и гаек. При затяжке обязательное соблюдение моментов затяжки.

При разрушении резьбы в крепежных отверстиях замена шатуна. Ремонт не предусмотрен.

avtomehi.ru

Техническое обслуживание и ремонт двигателя. Ремонт шатунно-поршневой группы.

Ремонт шатунно-поршневой группы

План урока

Профессия «Тракторист-машинист сельскохозяйственного производства». Мастер п/о Балгабаев Ж.Б.

Тема программы: Техническое обслуживание и ремонт двигателя

Тема урока: Ремонт шатунно-поршневой группы

Цели занятия:

Образовательная: знать устройство кривошипно-шатунного механизма, дефекты и способы их устранения.

Воспитательная:

1. Сформировать условия для активного применения знаний, полученных на теоретических занятиях и учебной производственной практике

2. Воспитать у студентов чувство ответственности за выполненную работ

3. Воспитать у студентов чувство требовательности к себе, т.к. от этого зависит качество выполненных работ.

Развивающая:

1. Сформировать умение распознавать поломки и дефекты шатунно-поршневой группы.

2. Самостоятельно анализировать задание, правильность организации труда

Материальное и дидактическое обеспечение занятия:

– наборы слесарного инструмента;

– измерительный инструмент.

– шатунно-поршневая группа;

– плакаты;

– инструкционные карты.

Межпредметные и внутренние связи:

Слесарное дело; Устройство и техническое обслуживание автомобиля; Охрана труда.

Литература использованная при подготовке занятия:

Шестопалов С.К. Устройство, техническое обслуживание и ремонт легковых автомобилей; «Академия», 2006.-544с.

Покровский Б.С. Слесарное дело «Академия», 2003.-320с.

Карагодин В.И. Ремонт автомобилей и двигателей «Академия», 2005- 496с.

Волгин В.В. Ремонтируем двигатели автомобилей ВАЗ «Русь Автокнига» 2001- 111с

Литература, рекомендуемая учащимся:

Шестопалов С.К. Устройство, техническое обслуживание и ремонт легковых автомобилей; «Академия», 2006.-544с.

Покровский Б.С. Слесарное дело «Академия», 2003.-320с.

Карагодин В.И. Ремонт автомобилей и двигателей «Академия», 2005- 496с.

Волгин В.В. Ремонтируем двигатели автомобилей ВАЗ «Русь Автокнига» 2001- 111с

Ход урока

I. Организационная часть 5мин.

1.1 Контроль посещаемости и готовность к уроку.

1.2 Объяснение хода и последовательности проведения занятия.

1.3 Распределение по рабочим местам.

II. Вводный инструктаж 10 мин.

2.1. Сообщить тему программы и тему урока, назвать его учебное значение.

2.2. Провести повторение материала, пройденного на прошлых занятиях (Ремонт распределительного вала и корпуса подшипников, ремонт блока цилиндров).

III. Объяснение нового материала.

1) Рассказать о значении данной работы для освоения профессии.

2) Показать шатунно-поршневую группу.

3) Разобрать Инструкционные карты по ремонту шатунно-поршневой группы. Обратить особое внимание на прилагаемые таблицы, где указаны параметры контроля массы поршня, контрольные размеры сборки шатун-палец-поршень и классы шатунов по массе верхней и нижней головок.

4) Разбираем технологическую последовательность ремонта и сборки шатунно-поршневой группы.

5) Рассмотреть применяемые инструменты, приспособления.

6) Показать приемы сборки шатунно-поршневой группы; предупредить о возможных ошибках при выполнении работы. Рассказать и показать способы измерений при выполнении задания.

7) Рассказать о передовых способах ремонта и сборки шатунно-поршневой группы, о инструментах и вспомогательном оборудовании.

8) Разобрать вопросы по организации рабочего места.

9) Провести инструктаж по правилам техники безопасности, обратить внимание на опасные приемы работы, требующие особой собранности при работе.

10) Повторить с учащимися рабочие приемы при выполнении задания, убедится в понимании.

11) Сообщить учащимся критерии оценок.

IV Самостоятельная работа учащихся 300мин.

Текущий инструктаж – Целевые обходы рабочих мест.

Первый обход: проверить содержание рабочих мест, их организацию.

Второй обход: обратить внимание на правильность выполнения приемов сборки шатунно-поршневой группы.

Третий обход: проверить соблюдения технологической последовательности сборки шатунно-поршневой группы. Обратить внимание на соответствие замеров массы поршня и размеры шатуна, поршневого пальца.

Четвертый обход: проверить правильность ведения самоконтроля; соблюдение технических условий.

Пятый обход: провести приемку и оценку выполненных работ.

V. Заключительный инструктаж 15мин.

5.1. Подвести итоги занятия.

5.2 Указать на допущенные ошибки и разобрать причины, их вызывающие.

5.3. Сообщить и прокомментировать оценку учащимся за выполненную работу.

5.4. Задание на дом: повторить устройство кривошипно-шатунного механизма и ремонт блока цилиндров.

Конспект урока производственного обучения

«Ремонт шатунно-поршневой группы»

Шатунно-поршневая группа относится к кривошипно-шатунному механизму, который служит для преобразования возвратно поступательного движения поршней во вращательное движение коленчатого вала и передачи крутящего момента на трансмиссию. К шатунно-поршневой группе относится поршень, поршневой палец, поршневые кольца, шатун. Для проведения ремонта нужно провести дефектовку деталей шатунно-поршневой группы.

Дефектовка .

Снять поршневые кольца. Выпрессовать палец, с помощью пресса.

Удалить нагар с днищ поршней и из канавок для колец. Из масляных каналов шатунов и поршней удалить все отложения. Трещины на поршнях, пальцах, шатунах и крышках требует замены этих деталей. Если детали изношены мало и не повреждены, они могут быть использованы снова. Поэтому при разборке их следует пометить, чтобы в дальнейшем их не перепутать.

Поршень изготовлен из алюминиевого сплава и для улучшения прирабатываемости покрыт слоем олова. Его юбка в поперечном сечении овальная, а по высоте коническая, поэтому измеряют диаметр поршня в плоскости, перпендикулярной поршневому пальцу и на определенном расстоянии от днища поршня. Отверстие под поршневой палец смещено от оси симметрии в правую сторону двигателя, вот почему для правильной установки поршня в цилиндр около отверстия под поршневой палец имеется метка «П» она должна быть обращена в сторону передней части двигателя. По наружному диаметру поршни разбиты на пять классов А,В,С,Д,Е, различающиеся размерами на 0,01мм, а по диаметру отверстия по поршневой палец на три категории через 0,004мм. На днище поршня клеймятся класс поршня (буква) под поршневой палец (цифра). При сборке двигателя поршни следует устанавливать так, чтобы стрелка была направлена к передней части двигателя в сторону привода распределительного вала.

Маркировка поршней и шатунов: 1- направление установки «вперед»; 2- ремонтный размер; 3- класс; 4- категория отверстия под поршневой палец; 5-номер цилиндра.

Шатунно-поршневые группы одного двигателя не должны заметно отличатся по массе, чтобы при работе дисбаланс не приводил к вибрации и поломке двигателя. Когда допускается подгонка поршней, поршни одного двигателя не должны отличатся по массе более, чем на 2,5г.

Контролируемые размеры при подгонке веса.

Поршневой палец всех двигателей, кроме 2110, 2111, 21213,2130 запрессован в верхнюю головку шатуна и свободно вращается в бобышках поршня. У двигателей 2110, 2111, 21213, 2130 поршневой палец плавающего типа, т.е. свободно вращается и в бобышках поршня, и во втулке шатуна. По наружному диаметру пальцы подразделяются на три класса через 0,004мм. Класс маркируется краской на торце пальца: синяя метка – первый, зеленая – второй, а красная – третий класс. Перед сборкой шатунно-поршневой группы подбирают палец к поршню и шатуну. Правильное сопряжение пальца с поршнем достигается, если поршневой палец входит в отверстие бобышки при нажатии большого пальца руки (1) и не выпадает, если поршень держать с поршневым пальцем в вертикальном положении (2).

Выпадающий из бобышки палец следует заменить пальцем следующей по размеру категории. Если был палец третьей категории, то приходится заменять и поршень и палец.

Шатун обрабатывается вместе с крышкой нижней головки, поэтому в отдельности они невзаимозаменяемы. Чтобы при сборке не перепутать крышки и шатуны, на них клеймят номер цилиндра, в который они устанавливаются – при сборке цифры на шатуне и крышке должны быть одинаковы и находиться при сборке с одной стороны шатуна и с одной стороны двигателя. По массе верхней и нижней головок шатуны подразделяются на классы, маркируемые либо буквой, либо краской на крышке шатуна. при сборке с одной стороны шатуна и с одной стороны двигателя. По массе верхней и нижней головок шатуны подразделяются на классы, маркируемые либо буквой, либо краской на крышке шатуна. На двигатель должны устанавливаться шатуны одного класса по массе. Подгонять массу шатунов можно удалением металла с бобышек верхней и нижней головок.

Сборка поршня с шатуном. Так как палец вставляется в верхнюю головку шатуна с натягом, необходимо нагреть шатун до 240ºС для расширения его головки. Запрессовывать нужно скорее, так как после охлаждения шатуна нельзя изменить положение пальца. Поршень с шатуном должен соединяться так, чтобы метка «П» на поршне находилась со стороны выхода отверстия для масла на нижней головке шатуна. С 1990 года шатуны изготавливают без отверстия для прохода масла на нижней головке шатуна, поэтому ликвидированы и отверстия в шатунных вкладышах. Такие шатуны можно соединять с поршнем в любом положении.

Установка поршневых колец. Поршневые кольца изготовлены из чугуна. Наружная поверхность верхнего компрессионного кольца хромирована и имеет бочкообразную форму «1». Нижнее компрессионное кольцо – скребкового типа, с выточкой по наружной поверхности «2», фосфатированное. Маслосъемное кольцо имеет прорези для снимаемого с цилиндра масла и внутреннюю витую пружину – расширитель «3».

На кольцах ремонтных размеров ставится цифровая маркировка «40» или «80», что соответствует увеличению наружного диаметра на 0,4 или 0,8 мм. Зазор по высоте между канавками и кольцами проверяют, вставляя кольцо в соответствующую канавку «1» .предельно допустимые зазоры при износе – 0,15 мм. Зазор в замке поршневых колец проверяют набором щупов, вставляя кольца в калибр, имеющий диаметр отверстия, равный номинальному диаметру кольца с допуском ± 0,003 мм или в цилиндр. Зазор должен быть в пределах 0,25 – 0,45 мм для всех колец. Если зазор недостаточный, запилить стыковые поверхности, а если повышенный – заменить кольца.

Смазать моторным маслом канаки на поршне и установить кольца на поршень. Нижнее компрессионное кольцо устанавливать выточкой вниз или меткой «Верх» (или то же самое по-английски – «ТОР») – вверх к днищу поршня. Стык пружинного расширителя маслосъёмного кольца должен располагаться на стороне, противоположной замку кольца. Маслосъёмное кольцо устанавливают фаской наружной поверхности вверх. После установки сместить поршневые кольца так, чтобы замок верхнего компрессионного кольца располагался под углом 30 – 45º к оси поршневого пальца, замок нижнего компрессионного кольца – под углом около 120º к замку верхнего компрессионного кольца, а замок маслосъёмного кольца – под углом 30 – 45º к оси поршневого пальца между замками компрессионных колец. Кольца можно надеть на поршень руками, держа большие пальцы – в разрезе кольца, средние – с противоположной стороны. Верхнее компрессионное и маслосъёмное кольца редко ломаются, в второе компрессионное кольцо довольно жёсткое и ломается при разводе концов кольца более, чем на 2 мм. Чтобы сломать это кольцо, для его установки пользуются полосками из жести.

А – расположение замков колец;

В- жестяные полоски для установки колец;

С – жестяная оправка для сжатия колец на поршне перед установкой в цилиндр.

infourok.ru

Добавить комментарий