Мини вагранка: Вагранка — Полная информация про “Вагранки”

|

Розжиг вагранки Категория: Вагранка Розжиг вагранки Вагранка является одной из самых старых плавильных печей. С незапамятных времен она считается наиболее рациональным и дешевым из всех аггрегатав. По внешнему своему виду вагранка сохранила конструкцию первого периода своего существования. Пытались вводить в ее конструкцию некоторые видоизменения, как например овальную форму сечения плавильной шахты, но эти нововведения не выдержали испытания в условиях производства, и устройство вагранки в основном осталось прежним. Наибольшие изменения вагранка претерпела в отношении конструкции фурм, применения , горячего дутья и различных способов механической загрузки. По стандартному описанию вагранка является «цилиндрической трубой, установленной на колонках и облицованной огнеупорным кирпичем, выдерживающим температуру горящего кокса, применяемого в качестве топлива для расплавления лома и чугуна, загруженных слоями попеременно с коксом». Рабочий режим розжига вагранки фактически является стандартным. Но в связи с тем что в этот способ внесено много видоизменений, необходимо дать типовой рабочий план, чтобы можно было придерживаться стандарта и устранить в будущем опоры относительно правильного ведения процесса розжига вагранки (табл. 1). Если мастер следует описанному порядку с наименьшими отклонениями в те или Иньте моменты, то успех без сомнения обеспечен. Необходимо, чтобы мастер был знаком с наиболее важными факторами вероятной производительности вагранок различных диаметров. Факторы, влияющие на стандартную производительность вагранки, многочисленны. Мы коснемся их здесь только в порядке общего обзора, так. как важнейшие из них будут отдельно рассматриваться дальше. Таблица 1 Одним из важнейших моментов в работе вагранки является ; поддержание надлежащей высоты холостой колоши. В американской практике обычно не устраивали переднего металлоприемника (копильника), поэтому высота фурм была всегда несколько больше, чем у вагранок европейских систем, применяющих такое устройство для накопления металла, В настоящее время применяются оба эти способа, При наличии переднего горна фурмы устраиваются обычно на высоте 150 мм над а подом вагранки, что дает значительную экономию в коксе по сравнению со старой системой. О значении высоты фурм можно ограничиться следующими замечаниями: высота фурм влияет на расход горючего и на степень поглощения чугуном серы и углерода, в то же время влияет и на температуру металла при выпуске, его. Чем ниже расположены фурмы, насколько это практически возможно, тем выгоднее в условия плавки. Высота холостой колоши имеет большое значение не только для качества вырабатываемого металла, но влияет также и на общий коэфициеит (Полезного действия вагранки. Высота холостой колоши всегда измеряется от верхнего края фурм. В американской практике высота холостой колоши над фурмами варьируетот 500 до 1150 мм, и в среднем в американских литейных может быть принята в 900 мм. Размер и качество кокса, а также влияние кокса на продукцию будут подробно разбираться в главе о топливе. Здесь ограничимся только рассмотрением вопроса, как растапливать холостую колошу. Согласно табл. 1, первым шагом является растопка вагранки дровами. Эта операция, на первый взгляд очень простая, имеет большое значение для хода вагранки и должна выполняться с такой же тщательностью, как и последующие операции, представляющиеся более важными. Прежде всего количество дров для разжигания вагранки должно быть пропорционально размерам (диаметру) вагранки и, следовательно, должно вычисляться в соответствии с весом выплавляемого в час металла. Таблица 3 Дрова после взвешивания тщательно укладываются в горне вагранки. Поленья должны быть в сечении не более 125 мм и на менее 25 мм. По длине они должны быть около 1 м. Такие размеры обеспечивают полное прогорание дров в течение первого часа. В противном случае несгоревшие дрова дают ложную высоту холостой колоши. Дрова должны быть размещены кругом стоймя и опираться под углом на стенки вагранки. Плоские поленья должны быть положены на под, чтобы предохранить последний от разрушения падающими на. него первыми колошами кокса. Когда все дрова , размещены в горне, надо дать в шахту одну или две лопаты древесных стружек, облить их керосином и бросить в вагранку пропитанную керосином зажженную ветошку. Через 15 минут после зажигания дров добавляют частями кокс. Обычно в литейных ССОР кокс загружают в два приема, но опыт показывает, что лучше загружать холостую колошу в три приема. Это способствует более равномерному горению холостой колоши и дает более ровную поверхность ее. После тщательной подготовки холостой колоши на кокс дается известняк в количестве 10% от веса кокса. Далее загружаются попеременно слои металлической и коксовой колош до тех пор, пока, вагранка не будет заполнена. В некоторых литейных немедленно после полной загрузки вагранки дают дутье. Некоторые литейные не употребляют более дров для растопки вагранки. Некоторые, однако, утверяедают, что так как форсунка дает пламя только в одном пункте, то в этом пункте после непродолжительного времени плавки образуется неровность постели. Машиностроительная компания Гриффин (Griffin Wheel Со) исследовала это обстоятельство и нашла, что ойо оказывает большое влияние на процесс горения в вагранке лишь при продолжительной плавке. Первым шагом при этом способе розжига является выбор кокса по размерам кусков. Кокс загружается на под таким образом, чтобы образовались каналы, ведущие от форсунок к центру вагранки. Каналы перекрываются большими кусками кокса, и вагранка заполняется коксом до верхнего края фурм. Затем пускают форсунки» и холостая колоша горит, пока не появится однообразный вишнево-красный цвет легко горящего кокса по всему слою. В это время все четыре форсунки тщательно регулируются для поддержания ровного горения, что в дальнейшем способствует равномерной плавке в поясе плавления. Регулировка форсунок проста. Этот способ зажигания позволяет точно воспроизводить процесс в последующих плавках. Рис. 1. Устройство для разжигания холостой колоши. Когда холостая колоша кокса достаточно нагрета и начинает гореть, форсунки Выключаются, а отверстия для форсунок забиваются смеюыо огнеупорной глины и песка. Из вышеизложенного видно, что этот новый процесс фактически не нарушает обычного режима вагранки. Он сводится к употреблению для зажигания мазута, распыляемого воздухом, подаваемых под высоким давлением. Процесс розжига можно также начать после полной загрузки вагранки, но исследования показали, что описанный метод дает лучшие результаты. Имеется много нововведений, применяемых при растапливании холостой колоши. Возьмем для примера завод компании Sargent Lock iB Нью-Хавен. Этот литейный завод выпускает очень тонкие отливки. Задувка вагранки там производится следующим образом: Чугун. при этом получается горячий, пригодный для литья сложных отливок. Описанный процесс длится непродолжительное время; давление воздуха высокое, 450 мм вод. ст.; диаметр вагранки 1 м; высота холостой колоши 1000 мм. Прежде чем перейти к дальнейшему изложению, коснемся в нескольких пунктах вопроса о зажигании кокса. Ни в коам случае не следует ускорять операцию зажигания холостой колоши дутьем. Иногда прибегают к дутью для ускорения горения кокса, с той целью, чтобы ускорить горение и выдувку мелочи,и золы кокса и т. д. К этому прибегать не следует, так как хорошее качество металла получается именно в результате равномерного горения колоши. Если же мелочь поступает в вагранку, то причиной этого является плохая загрузка. Весь кокс должен загружаться: в вагранку вилами, чтобы мелочь отсеивалась. Затруднения в выпуске металла и шлака также не следует устранять дутьем; причиной здесь является неправильно подготовленные и недостаточно высушенные отверстия Таким образом пуск дутья для ускорения горения холодной колоши следует искоренить из практики литейной. Вторым пунктом, который следует отметить в связи с горением коксовой постели, является состояние отверстий фурм в воздухо-дувочной коробке. Эти отверстая должны оставаться открытыми в течение всего времени предварительного горения. После того как вторая порция коксовой постели будет добавлена и прогорит, вагранщик может отрегулировать фурменные отверстия. Немедленно по прекращении дутья эти отверстия необходимо закрывать независимо от того, будет ли это прекращение временное или окончательное, в целях предупреждения взрывов в шахте вагранки вследствие накопления в ней горючих газов. третий пункт, который имеет большее отношение к работе вагранки, чем к горению холостой колоши, касается действия процесса горения на под вагранки. Во время горения кокса значительное количество газа проникает в песок пода вагранки. Реклама:Читать далее:Размеры рабочей колоши

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

Оборудование для получения силикатного расплава

Оборудование для получения силикатного расплава

Силикатные расплавы, используемые при производстве минеральной ваты и теплозвукоизоляционных изделий на ее основе, получают в вагранках, газовых ванных печах, газоэлектрических и электрических печах. Тип плавильного агрегата определяется видами минерального сырья и энергетического топлива, применяемых в технологическом процессе.

Тип плавильного агрегата определяется видами минерального сырья и энергетического топлива, применяемых в технологическом процессе.

Наиболее распространенным плавильным агрегатом в минераловатном производстве является вагранка. Для плавления в вагранке используется твердое кусковое минеральное сырье и литейный кокс.

Сырье (рис. 10.1) со склада подается в дробилку (в основном щековую со сложным качанием щеки). Из дробилки куски сырья размером не более 100 мм поступают на сортировку в виброгрохот. Отсортированное сырье конвейерами загружается в расходные бункеры.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Из расходных бункеров сырье порциями, формируемыми автоматическими дозаторами, подается, как правило, в скиповый подъемник, который загружает его в вагранку.

Вагранка предназначена для получения минерального расплава.В основном применяют ватержакетные вагранки СМТ-208 (рис. 10.2).

10.2).

Рис. 10.1. Схема подготовки сырья

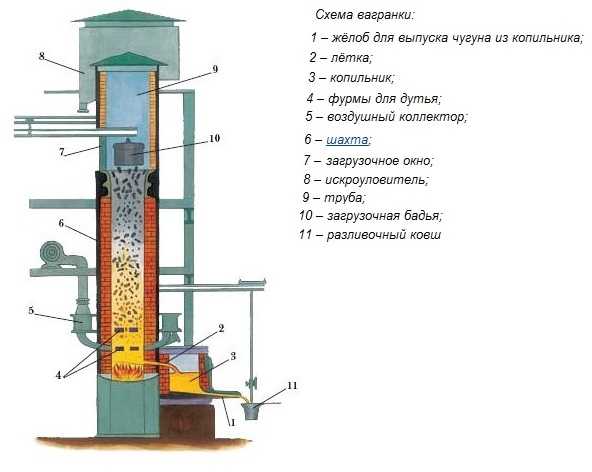

Вагранка представляет собой шахтную печь. Она состоит из главной, промежуточной и загрузочной секций, механизма закрывания днища, сливного лотка, искрогасителя, установки для сепарации пара, фурменного коллектора, узла выпуска расплава, секций, люка розжига, опорной рамы.

Сырье в вагранку загружается лотком через окно -загрузочной секции. В нерабочем положении лоток закрывает загрузочное окно.

Шихта и кокс, поочередно загружаемые в вагранку, попадают на распределитель шихты, а из него — на нижележащие слои в зону подогрева. В зоне подогрева происходит теплообмен между газами, образующимися в зоне горения кокса, и кусками шихты.

В ходе ваграночного процесса шихта постепенно опускается и попадает в зону плавления. В этой зоне под воздействием теплоты, выделяемой при Горении кокса, шихта плавится и расплав поступает в нижнюю часть вагранки, т. е. горн. Из горна минеральный расплав выпускается через летку узла выпуска расплава на сливной лоток. Сливной лоток, в свою очередь, направляет минеральный расплав на волокнообразующие механизмы, чаще всего на валки центрифуги.

Сливной лоток, в свою очередь, направляет минеральный расплав на волокнообразующие механизмы, чаще всего на валки центрифуги.

Рис. 10.2. Вагранка СМТ-208:

1 — искрогаситель; 2,3 — секции; 4 — установка сепарации пара; 5,6— загрузочная и промежуточная секции; 7 — опорная рама; 8 — фурменный коллектор; 9 — главная секция; 10 — узел выпуска расплава; 11 — сливной лоток; 12 — механизм закрывания днища

Имеющийся в некоторых видах сырья металл, как более тяжелый, оседает на футерованное днище вагранки. По мере накопления металл выпускается через специальную летку, расположенную в задней части вагранки в люке для ее розжига.

Для интенсивного горения кокса и повышения производительности вагранки СМТ-208 надув воздуха в зону горения осуществляется через два ряда фурм фурменного пояса. Газы, образующиеся в процессе плавления, поступают в шахту вагранки.

Под загрузочным окном имеется устройство для дожигания окиси углерода, состоящее из трех газовых горелок. В это устройство подается воздух, необходимый для дожигания окиси углерода.

В это устройство подается воздух, необходимый для дожигания окиси углерода.

Для очистки отходящих газов применен искрогаситель мокрого принципа действия. Для охлаждения ватержакета главной секции применена испарительная система охлаждения.

Главная секция оснащена механизмом открывания днищ, узлом выпуска расплава и люком для розжига, а также леткой для выпуска скопившегося металла.

В ватержакете расположены два ряда фурм, а в загрузочной секции предусмотрены загрузочное и смотровое окна.

В испарительной системе охлаждения ватержакета имеется устройство сепарации пара, состоящее из бака-сепа-ратора и подпиточного бака, установленных на общей раме.

Работа вагранки автоматизирована. При работе вагранки производится автоматическая загрузка лотка, автоматически контролируется температура охлаждающей воды в загрузочном лотке, предохранительном щитке, на входе и выходе ватержакета. Предусмотрены системы сигнализации перегрева и контроля температуры корпуса искрогасителя. Кроме того, контролируется и выдается оператору соответствующая оперативная информация о снижении температуры в камере дожигания и дутьевого воздуха,регулируется расход воды в расходном баке. Предусмотрены дистанционный розжиг и контроль наличия пламени в камере дожигания.

Кроме того, контролируется и выдается оператору соответствующая оперативная информация о снижении температуры в камере дожигания и дутьевого воздуха,регулируется расход воды в расходном баке. Предусмотрены дистанционный розжиг и контроль наличия пламени в камере дожигания.

Одним из основных показателей при расчете состава шихты для производства минеральной ваты является модуль кислотности (Мк), представляющий собой отношение суммы процентного содержания (по массе) в сырье кислых окислов — кремнезема (Si02) и глинозема (А1203) к сумме масс основных окислов — кальция (СаО) и магния (MgO).

Модуль кислотности (ГОСТ 4640—84) минеральной ваты должен быть не менее 1,2, а для высшей категории качества 1,4—1,5.

С увеличением модуля кислотности минеральной ваты увеличивается ее водостойкость, а следовательно, ее долговечность. Однако водостойкость минеральной ваты зависит не только от Мк, но и от количества отдельных окислов.

Водостойкость минеральной ваты характеризуется показателем рН, который не должен превышать 7, а для высшей категории качества — 5 (ГОСТ 4640—84).

Как правило, сырье для производства минеральной ваты применяётся с корректирующими добавками. Для повышения Мк минеральной ваты применяют бой глиняного кирпича, кислые горные породы и др. Верхний предел (максимальное количество подкисли-теля в составе шихты) определяется по модулю вязкости (Мв) расплава. При ваграночном способе производства минеральной ваты (без подогрева воздуха) верхний предел Мв, при котором сохраняется достаточная производительность плавильного агрегата, не должен превышать 1,2.

Таким образом, состав шихты для производства минеральной ваты определяется с учетом модуля кислотности, модуля вязкости и водостойкости. Эти показатели могут быть рассчитаны по химическому составу сырья и расплава по известным химическим методам определения качества минеральной ваты.

Читать далее: Оборудование для изготовления минеральной ваты и теплоизоляционных плит

Купола для навесов и небольших построек

Основание 28 дюймов Виниловая пагода на 14-футовом домике у бассейна

Изображение 69

36 дюймов Александр на крыше 25 футов с 580 лошадьми

Изображение 30

Пагода с окнами и вентиляционными отверстиями (модель A).

24-дюймовая базовая пагода на Гончарной мастерской

Image 72-A

24-дюймовая база Pagoda с 804 коттеджем Duck на 16-дюймовой крыше

Image 73

24-дюймовая база Cape Cod с 818 Moose на 16-дюймовой крыше 50 000 60 904 Image 74 20-дюймовый базовый купол на 16-футовой крыше

Изображение 75

24-дюймовая пагода на 18-футовой крыше с лошадью 919P

Изображение 76

Изображение 76 — A

24-дюймовая пагода на 16-дюймовой крыше

Изображение 78

32 “Основная виниловая пагода

с 615 Восходящим гусом

Изображение 79

36 ‘Базовая пагода

Изображение 79

24″ Vinyl Hartford на 16′ STAW.

Изображение 80

25 “базовый сарай кухня с коттеджом петухой

Изображение 80-A

36″ Ellsworth

Изображение 81

30 “Base Rockford

Изображение 81-B

24″ CARLIL

Изображение 82

24 “Carlisle

Изображение 83

24″ Хартфорд на 14 ‘Shed

Изображение 84

22 “Основанная база Чарльстон

. “Flared Base Base Charleston

“Flared Base Base Charleston

Изображение 85 -A

21″ Shed Cupola на 16 ‘Roof

изображение 85

30 “Fairfield W/667 Флаг

Изображение 86

20″ CARLISL

Изображение 87

32 “Пагода

Изображение 88

22″ Carlisle Cupola

Изображение 89

22 “Ellsworth Cupola4

22″. A

22-дюймовая вагранка Ellsworth

Изображение 90-B

22-дюймовая вагранка Ellsworth

Image 90-C

22-дюймовая вагранка Ellsworth

Изображение 90-D

Купол Хэмлина 22 дюйма

Изображение 91

Купол Александра 24 дюйма

Изображение 92

24-дюймовый купол Carlisle

Изображение 93

24-дюймовый купол Carlisle

Изображение 93-A

24 дюйма Norwood с синим витражным стеклом

Изображение 93-C

24-дюймовая вилла с беседкой Купол

Изображение 97

30-дюймовый купол Fairfield

Изображение 98

36-дюймовый купол Fairfield

Изображение 99

24-дюймовый шестигранный купол Монтгомери

Изображение 100

24-дюймовый купол Carlisle

Изображение 102

24-дюймовая купольная вилла (красное стекло)

Изображение 103

24-дюймовая вилла Estate Cupola

Изображение 104

24-дюймовый купол Pinnacle Gazebo

Изображение 106

Гаражи

Большие дома и строения

Амбары

Навесы, небольшие строения и беседки

02.

04.2020

04.20204 комментария

Природа пробуждается от долгого зимнего сна, пришло время возделывать грядки, высаживать луковицы и готовить рассаду к пересадке. Садовые навесы — лучшие друзья садовода весной и летом, в них хранятся удобрения, почва, инструменты и многое другое. Но чтобы получить максимальную отдачу от вашего садового сарая, рассмотрите возможность добавления купола. Небольшой купол для садового сарая добавляет столь необходимую вентиляцию, сохраняя запахи и пары удобрений и химикатов от здания до вредных для здоровья уровней внутри сарая. Купола также позволяют горячему воздуху и влаге отводиться должным образом, сохраняя прохладу в сарае и делая его более удобным рабочим местом. Более сухой воздух также защищает ваши почвы и луковицы зимой.

В Valley Forge Cupolas есть красивая коллекция небольших куполов для садовых навесов. Эти миниатюрные купола доступны в великолепном, устойчивом к гниению западном красном кедре или необслуживаемом виниле Azek. Эти купола, построенные в США мастерами из Пенсильвании, специально предназначены для навесов. С основанием от 16 до 36 дюймов эти купола подходят для навесов с крышей длиной от 20 до 45 футов.

Эти купола, построенные в США мастерами из Пенсильвании, специально предназначены для навесов. С основанием от 16 до 36 дюймов эти купола подходят для навесов с крышей длиной от 20 до 45 футов.

Здесь у нас купол в стиле Норвуд (слева) и купол в стиле Уотерфорд (справа). Эти прекрасные купола, сделанные из западного красного кедра, сочетают в себе жалюзи и окна. Окна добавляют так необходимый естественный свет в садовые навесы, особенно над столами для горшков. Они также оснащены медными флюгерами из нашей коллекции флюгеров меньшего размера, специально разработанных для небольших куполов.

Мы предлагаем различные варианты отделки и детали для персонализации любого купола. От арок век до черных алюминиевых крыш и оснований из досок и реек — наши купола могут быть изготовлены так, чтобы дополнить любой дизайн. Основания из корабельных досок и досок и реек чрезвычайно популярны, поскольку они создают ярко выраженный деревенский стиль.

Эта высота зависит: 1) от типа производимой отливки, 2) расстояния от вагранки до места заливки металла в форму (там, где расстояние большое, температура металла должна быть выше) и 3) количества воздуха, вдуваемого в вагранку. Следует отметить, что кокс для холостой колоши размером кусков не менее 150 мм и не более 250 мм должен быть отобран вручную.

Эта высота зависит: 1) от типа производимой отливки, 2) расстояния от вагранки до места заливки металла в форму (там, где расстояние большое, температура металла должна быть выше) и 3) количества воздуха, вдуваемого в вагранку. Следует отметить, что кокс для холостой колоши размером кусков не менее 150 мм и не более 250 мм должен быть отобран вручную.

Автор был. свидетелем случаев, когда дутье давали даже до полной загрузки вагранки. Это ставит работу вагранки в чрезвычайно невыгодное положение, так как на то, чтобы металлическая шихта нагревалась в вагранке до наступления действительно форсированной плавки, требуется определенное время. Исследования американ! ской практики показали, что повсюду в США это время колеблется от 15 мин. до 1 часа, в среднем около 30 мин. Комбинированным использованием флюсов на холостой колоше и длительна ностыо стояния вагранки после загрузки можно достичь того, что металл первого выпуска не будет уступать металлу следующих выпусков в отношении температуры и содержания серы. Это позволяет непосредственно из такого металла делать самые лучшие. отливки, вместо того чтобы металл предварительно отливать в болванки и возвращать в вагранку для переплавки. Сбережения,! получаемые от использования металла таким образом, покрывают; с избытком расход добавочного топлива, флюсов и рабочей силы.

Автор был. свидетелем случаев, когда дутье давали даже до полной загрузки вагранки. Это ставит работу вагранки в чрезвычайно невыгодное положение, так как на то, чтобы металлическая шихта нагревалась в вагранке до наступления действительно форсированной плавки, требуется определенное время. Исследования американ! ской практики показали, что повсюду в США это время колеблется от 15 мин. до 1 часа, в среднем около 30 мин. Комбинированным использованием флюсов на холостой колоше и длительна ностыо стояния вагранки после загрузки можно достичь того, что металл первого выпуска не будет уступать металлу следующих выпусков в отношении температуры и содержания серы. Это позволяет непосредственно из такого металла делать самые лучшие. отливки, вместо того чтобы металл предварительно отливать в болванки и возвращать в вагранку для переплавки. Сбережения,! получаемые от использования металла таким образом, покрывают; с избытком расход добавочного топлива, флюсов и рабочей силы. Для этой цели пользуются нефтяной форсункой, которую помешают у летки. После полной загрузки вагранки зажигают холостую колошу пламенем этой форсунки. Преимущества форсунки по сравнению с дровами следующие: 1) требуется меньше рабочей силы, 2) меньше тратится кокса на разогрев и 3) устраняется возможность образования неровной постели, что имеет место при неравномерном сгорании дров. Для этой операции в зависимости от высоты холостой колоши и диаметра вагранки требуется от 2 до 3 л мазута, Некоторые литейные зажигают форсунки немедленно после загрузки кокса для холостой колоши. В этом случае руководствуются данными табл. 1.

Для этой цели пользуются нефтяной форсункой, которую помешают у летки. После полной загрузки вагранки зажигают холостую колошу пламенем этой форсунки. Преимущества форсунки по сравнению с дровами следующие: 1) требуется меньше рабочей силы, 2) меньше тратится кокса на разогрев и 3) устраняется возможность образования неровной постели, что имеет место при неравномерном сгорании дров. Для этой операции в зависимости от высоты холостой колоши и диаметра вагранки требуется от 2 до 3 л мазута, Некоторые литейные зажигают форсунки немедленно после загрузки кокса для холостой колоши. В этом случае руководствуются данными табл. 1. з над подом под углом 90° по отношению друг к другу, горение происходит равномерно.

з над подом под углом 90° по отношению друг к другу, горение происходит равномерно. Затем в вагранку добавляют кокс, чтобы довести холостую колошу до требуемого уровня. После этого вагранка заполняется чередующимися слоями металла и кокса. Когда вагранка заполнена до загрузочных дверец, по истечении 30 минут пускают дутье и начинают операцию плавки.

Затем в вагранку добавляют кокс, чтобы довести холостую колошу до требуемого уровня. После этого вагранка заполняется чередующимися слоями металла и кокса. Когда вагранка заполнена до загрузочных дверец, по истечении 30 минут пускают дутье и начинают операцию плавки.

Дутье оказывает плохое влияние на последующее сгорание кокса вследствие раннего появления форсированной тяги, ослабляющей крепость кокса; кроме того дутье обусловливает неровное разгорание кокса.

Дутье оказывает плохое влияние на последующее сгорание кокса вследствие раннего появления форсированной тяги, ослабляющей крепость кокса; кроме того дутье обусловливает неровное разгорание кокса. Если не будут приняты меры предосторожности и если газы не загорятся сами по себе, то произойдет взрыв, который разрушит песчаный под. В результате горячий металл может прорваться через под. Для предупреждения такого явления вагранщик должен взять кусок зажженной ветошки и, надев его на железный стержень, водить им под плитами днища, снабженными мелкими отверстиями, приблизительно в течение пяти минут после пуска дутья. Когда газы воспламеняются, они способствуют выходу остающихся газов, и этим устраняется опасность взрыва.

Если не будут приняты меры предосторожности и если газы не загорятся сами по себе, то произойдет взрыв, который разрушит песчаный под. В результате горячий металл может прорваться через под. Для предупреждения такого явления вагранщик должен взять кусок зажженной ветошки и, надев его на железный стержень, водить им под плитами днища, снабженными мелкими отверстиями, приблизительно в течение пяти минут после пуска дутья. Когда газы воспламеняются, они способствуют выходу остающихся газов, и этим устраняется опасность взрыва.

Добавить комментарий