Краны портовые: большой рассказ о могучей технике

большой рассказ о могучей технике

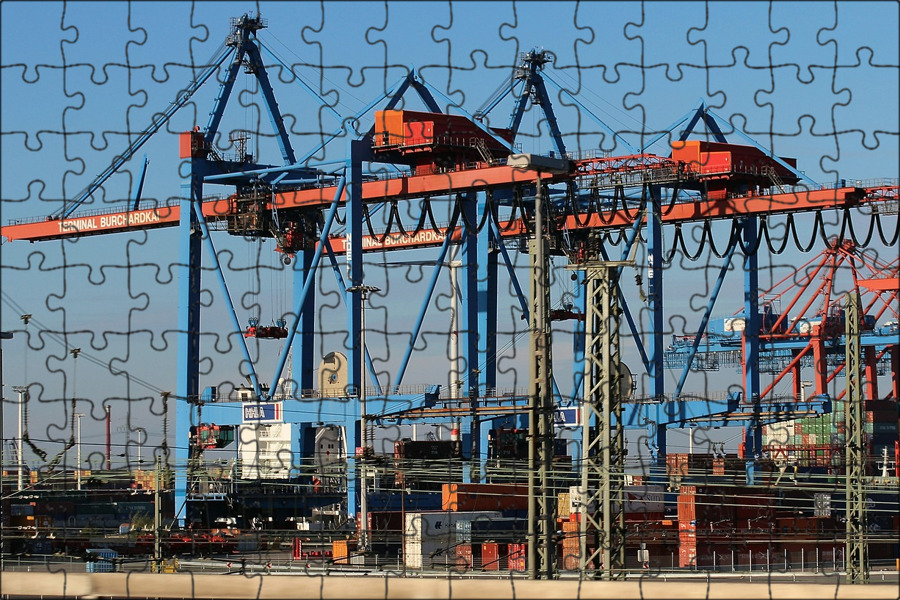

Эти гигантские машины большинство из нас видит только издалека. Их журавлиный профиль безошибочно подсказывает: где-то рядом вода – порт или верфь. «Кран» (англ. crane), собственно, и значит «журавль», а краны, работающие с кораблями, самые впечатляющие и царственные из этой птичьей породы.

Олег Макаров

Балтийский завод в Санкт-Петербурге, одна из старейших российских верфей, переживавших еще совсем недавно не лучшие времена, сегодня загружен работой. Здесь строят два систершипа уже спущенной на воду «Арктики» – новейшего и самого мощного в мире атомного ледокола. Имена будущих кораблей – «Урал» и «Сибирь».

Чему не научились в СССР?

Шаг за шагом корпуса ледоколов наращиваются за счет вновь присоединяемых секций, каждая из которых имеет внушительные размеры и вес. Такую работу невозможно сделать без портальных монтажных кранов высокой грузоподъемности.

«Краны такого класса грузоподъемности в СССР делать так и не научились, – говорит главный конструктор компании “СММ” Александр Журавлев, – так что можно говорить не о возвращении производства портальных кранов в Россию, а о качественно новом шаге в этой области.

Почти как в метро

Дело, собственно, не в цифрах как таковых, а в требованиях заказчика. «СММ-4500 – единственный на нашем предприятии кран, который благодаря вылету стрелы может доставлять грузы не только к ближнему борту строящегося корабля, но и к противоположному, – объясняет Николай Дроздов, начальник цеха, обслуживающего портальные краны. – Можно сказать, что нынешний заказ мы способны выполнить именно потому, что такая машина у нас есть».

Работа крана проходит где-то там, вверху, на уровне глаз только нижние части опор портала. Машина останавливается, переносит груз, подает сигнал и неспешно перекатывается на новую позицию. Монтажному портальному крану, в отличие от портового перегрузочного, скорость не так важна. Каждая из четырех опор поставлена на восемь стальных колес, от железнодорожных их отличает наличие второй реборды. Рельсы тоже специальные, крановые – более широкие и массивные. Восемь колес распределены между четырьмя тележками, которые связаны с опорой шарнирно-балансирной системой. «С какой бы точностью вы ни прокладывали крановый путь, – говорит Александр Журавлев, – все равно останутся какие-то неровности. Если они в рамках ГОСТа – ничего страшного, однако, соединяя колесные тележки с опорой не жестко, а через шарнирно-балансирную систему, мы даем возможность нашей ходовой части эти неровности отрабатывать. Например, не допускать зависания колеса над рельсом, при котором остальные колеса будут испытывать нерасчетную нагрузку». В движение колеса приводятся электродвигателями, которые установлены прямо на тележках. Система подачи электропитания на СММ-4500 напоминает, как ни странно, ту, которая используется в метрополитене. Как известно, электропоезд метро получает энергию от контактного рельса с помощью установленных на колесных тележках токосъемников.

Каждая из четырех опор поставлена на восемь стальных колес, от железнодорожных их отличает наличие второй реборды. Рельсы тоже специальные, крановые – более широкие и массивные. Восемь колес распределены между четырьмя тележками, которые связаны с опорой шарнирно-балансирной системой. «С какой бы точностью вы ни прокладывали крановый путь, – говорит Александр Журавлев, – все равно останутся какие-то неровности. Если они в рамках ГОСТа – ничего страшного, однако, соединяя колесные тележки с опорой не жестко, а через шарнирно-балансирную систему, мы даем возможность нашей ходовой части эти неровности отрабатывать. Например, не допускать зависания колеса над рельсом, при котором остальные колеса будут испытывать нерасчетную нагрузку». В движение колеса приводятся электродвигателями, которые установлены прямо на тележках. Система подачи электропитания на СММ-4500 напоминает, как ни странно, ту, которая используется в метрополитене. Как известно, электропоезд метро получает энергию от контактного рельса с помощью установленных на колесных тележках токосъемников.

Ступени-лепестки

Машинное отделение, электроника и автоматика, кабина крановщика – все это находится на высоте 12–13-этажного дома. Путь туда – исключительно пешком. Сначала по крутым, похожим на корабельные, трапам нужно взобраться на верхнюю площадку портала, а затем подняться по винтовой лестнице внутри колонны, на которой и стоит кран. Пока идешь по этой лестнице вверх, глаза не поднимаешь – страшно подумать, сколько еще ступеней впереди. Когда спускаешься, кажется, что ступени внизу превращаются в лепестки вращающегося цветка. От этой оптической иллюзии кружится голова. Уф! Наверху внутри платформы машинного отделения большой круглый зал, где установлены механизмы поворота крановой установки. Этажом выше расположены лебедки главного и вспомогательного подъема. Концы тросов исчезают в щели на потолке. Над машинным отделением, на стойке установлен реечный механизм изменения вылета стрелы.

Этажом выше расположены лебедки главного и вспомогательного подъема. Концы тросов исчезают в щели на потолке. Над машинным отделением, на стойке установлен реечный механизм изменения вылета стрелы.

Сходство с птицами – журавлем или цаплей – портальным кранам придает шарнирно-сочлененная стреловая система. К основной стреле на шарнире крепится еще один элемент – его называют «клюв», «гусек», а иногда «хобот». Такую систему придумали в конце 1930-х годов в Германии. Когда основная стрела изменяет вылет (то есть поднимается или опускается), подвешенный к ней груз также неизбежно меняет высоту. В шарнирно-сочлененной системе «хобот» выполняет компенсирующее движение, удерживая груз на заданной высоте. При этом не требуется работа подъемной лебедки, то есть не тратится лишняя энергия. И при монтажных, и при перегрузочных работах удержание груза на одном уровне – важный фактор безопасности.

И вот наконец кабина, из которой осуществляется управление всей этой машинерией. Сразу обращаешь внимание на панорамное остекление. Из кабины открывается отличный вид на территорию прославленного завода, на строящиеся корабли и на весь Васильевский остров. Где-то вдали возвышается недостроенная еще башня «Лахта-центра». На рабочем месте крановщика (точнее, крановщицы – гигантскими кранами на Балтийском заводе управляют в основном дамы) удобное кресло, по бокам два джойстика, напротив параметрический дисплей.

Сразу обращаешь внимание на панорамное остекление. Из кабины открывается отличный вид на территорию прославленного завода, на строящиеся корабли и на весь Васильевский остров. Где-то вдали возвышается недостроенная еще башня «Лахта-центра». На рабочем месте крановщика (точнее, крановщицы – гигантскими кранами на Балтийском заводе управляют в основном дамы) удобное кресло, по бокам два джойстика, напротив параметрический дисплей.

«Комфорт и эргономичность кабины – это для нас приоритетные задачи, – говорит Александр Журавлев, – так как они напрямую связаны с безопасностью работ. В прежние времена на это мало обращали внимания – в кабинах стояли неудобные сидения, на которых было тяжело работать часами, отсутствовали кондиционеры. Краны тогда управлялись с помощью релейно-контакторной системы, и передвижение контроллера требовало от крановщика значительного усилия. Сейчас все по-другому. Рабочее место оснащено удобным эргономичным креслом. Частотное регулирование электроприводов позволяет оператору крана с помощью двух джойстиков выполнять плавные и точные движения.

У виртуальной бездны

СММ-4500 уже не самый большой монтажный кран, произведенный в России. Машина, построенная для еще одной легендарной верфи – северодвинского «СевМаша», обладает характеристиками, равных которым в Европе, пожалуй, нет. Грузоподъемность – 160 т, вылет стрелы – 80 м, высота подъема – 75 м. «Человека непосвященного эти цифры могут и не впечатлить, – объясняет Александр Журавлев, – но за каждым метром увеличения вылета стрелы стоит сложнейшая инженерная задача.

В компании «СММ» краны проектируются методом 3D-моделирования. Созданная на компьютере модель тестируется в программных средах, имитирующих разные нагрузки. Если выявляются слабые места, модель отправляют конструктору на доработку, потом возвращают на новые виртуальные тесты. Таких итераций может быть очень много. Виртуальная революция не миновала и систему обучения крановщиков и сервисного персонала. В «СММ» разрабатывают VR-симулятор, который позволяет не только в предельно реалистичном режиме освоить управление краном, но и фактически разглядеть каждый его узел, понять, как он работает.

Портовые портальные краны

Рис. 1. Схема последовательных операций монтажа портального крана на поворотном круге методом надстройки

На рис. 1 показана типичная последовательность (положения 1—12) монтажа портального крана с поворотным кругом методом надстройки, осуществляемого с помощью монтажных средств ограниченной грузоподъемности. Как видно из рисунка, здесь портал собирается из двух предварительно укрупненных фасадных рам (положение 2) с последующей установкой решеток (положение 3), верхней платформы портала (положение 4) и поворотной рамы (положение 5). Сборка механизмов и каркаса (положение 6—5) на поворотной раме ведется на проектной отметке, стрела (положение 8—11) устанавливается в сборке с хоботом, но без оттяжной фермы. К моменту присоединения стрелы к рычагам противовеса балласт последнего

К моменту присоединения стрелы к рычагам противовеса балласт последнего

в объеме не менее 50% уже заложен на место. Вопрос о моменте установки неподвижных противовесов поворотной части (до или после установки стрелы) обычно решается по указаниям завода-изготовителя, исходящим из условия обеспечения устойчивости крана при монтаже. Здесь наибольшая высота подъема определяется условием установки оттяжной фермы (положение 12), а наибольший вес — весом поворотной платформы крана.

На рис. 2 показана последовательность монтажа 5-тонного крана с поворотной колонной, имеющего фланцевые монтажные стыки.

Рис. 158, а отражает сборку одной из ног портала с крестовой балкой; рис. 2, б — установку ноги с крестовой балкой на ходовую тележку, временное их подкрепление распоркой и присоединение к крестовой балке остальных трех ног; рис. 2, в — установку кольцевого оголовка портала; рис. 2, г, установку нижней части поворотной колонны, собранной в укрупненный блок элементами машинной платформы; рис. 2,5 — установку верхней части колонны с приводом механизма изменения вылета; рис. 2, е — установку механизмов поворотной части, кабины крановщика и машинной кабины ; рис. 2, ж — установку рычагов противовеса, установку противовеса и подъем стрелы при помощи монтажного полиспаста с приводом от лебедки крана.

2,5 — установку верхней части колонны с приводом механизма изменения вылета; рис. 2, е — установку механизмов поворотной части, кабины крановщика и машинной кабины ; рис. 2, ж — установку рычагов противовеса, установку противовеса и подъем стрелы при помощи монтажного полиспаста с приводом от лебедки крана.

Рис. 2. Схема последовательных операций монтажа портального крана на поворотной колонке методом надстройки

Монтажные порталы грузоподъемностью до 150 тс при высоте 30—40 м позволяют вести монтаж портальных кранов всех типоразмеров крупными узлами. В этих случаях (рис. 159) под монтажным порталом производятся как сборочные, так и установочные работы, в связи с чем портал крана после его сборки выводится из-под монтажного портала и вводится под него после подъема поворотной части для установки последней.

Если имеются в распоряжении крупные плавучие краны (грузоподъемностью 100—200 тс), краны портальные собирают на нулевой отметке с помощью гусеничных в два-три укрупненных блока, которые потом устанавливаются плавучим краном. Из-за высокой арендной платы за плавучие краны большой грузоподъемности их подводят к объекту только для завершающих подъемов.

Из-за высокой арендной платы за плавучие краны большой грузоподъемности их подводят к объекту только для завершающих подъемов.

Рис. 3. Схема монтажа портального крана предварительно укрупненными блоками

В случае применения на монтаже существующих в порту портальных кранов стремятся вести работу спаренными кранами, что позволяет укрупнять узлы до веса 20—30 г (при 10—15-тонных кранах).

Сборочные работы по порталу и поворотной части могут вестись относительно независимо.

Сборка портала обычно производится непосредственно на рабочем пути или отрезке монтажного пути. В обоих случаях путь, на котором собирается портал, должен отвечать нормам допусков подкрановых путей, и в первую очередь по точности колеи и равновысотности головок рельсов под тележками портала. Так как в процессе монтажа путь может проседать, его отметки периодически проверяются нивелировкой.

Портал собирается непосредственно на своих ходовых тележках, заранее расставленных на подкрановом пути так, чтобы все правые или все левые реборды колес всех тележек были прижаты к рельсу. Это положение контролируется на всем протяжении сборки портала с тем, чтобы сохранить правильность колеи тележек.

Это положение контролируется на всем протяжении сборки портала с тем, чтобы сохранить правильность колеи тележек.

До окончательного соединения монтажных стыков портала проверяются: размеры колеи по передним и задним тележкам, равенство диагоналей портала на уровне тележек и равенство диагоналей по его граням. Кроме того, верхняя грань портала (если она собирается из нескольких элементов) проверяется на плоскостность в зоне, где на нее опирается поворотный круг.

Сборка портала для кранов с поворотным кругом заканчивается установкой барабана поворотного круга (если он выполнен в виде отдельного монтажного элемента). При установке барабана, поворотного круга с помощью рейсмуса, поставленного на центральную цапфу, проверяются следующие допуски: концентричность цапфы цевочному венцу, колебания по высоте цевочных реборд; правильность окружности кругового рельса — только для конического рельса; плоскостность рельса. Кроме того, проверяется с помощью штангенциркуля шаг цевок в стыках барабана.

Рис. 4. К проверке сборки барабана поворотного круга крана

Для кранов на поворотном круге, после установки на портал поворотной части в сборе или платформы поворотной части, производится проверка опорно-поворотного устройства и зацепления венца со звездочкой. Для этого платформу медленно поворачивают, наблюдая сопротивление повороту, условия зацепления (боковой зазор) звездочки и цевочного венца, а также условия касания опорных колес с рельсом или катков с верхними шинами.

В портал крана на поворотной колонне по окончании сборки заводится нижняя часть колонны и производятся следующие регулировки опорно-поворотного устройства. Сначала регулируется положение опорных горизонтальных колес относительно кольцевого рельса с целью получения наименьших зазорор между ними и рельсом. При этом, если возможно, проверяется и работа зацепления венцовой пары, так как боковой зазор в зацеплении связан с установкой колес.

Рис. 5. Схемы проверок сборки опорных баз (на портале) поворотной колонны крана

При сборке каркасов поворотной части у кранов со стрелами шарнирно-сочлененного типа контролируются действительные позиции и относительные перекосы отверстий под шарниры кинематической системы укосины.

Особое место при монтаже портальных кранов занимает установка укосин, и в первую очередь укосин шарнирно-сочлененного типа. Основной схемой установки таких укосин является схема, приведенная на рис. 6, а. Здесь укосина в сборе с распорками между ее звеньями устанавливается на кран в положении наименьшего вылета, что позволяет держать противовес стрелы также в положении наименьшего вылета. В этом случае требуется значительная высота подъема монтажных средств, обеспечивающая подвеску укосины выше ее центра тяжести.

Рис. 6. Схемы установки шарнирно-сочлененных укосин

При ограниченной высоте подъема монтажных средств стрела может быть установлена в положении наибольшего вылета (рис. 6, б), но тогда рычаг противовеса должен быть предварительно поднят тоже в положение наибольшего вылета, что нередко представляет известные трудности. Стрела может также устанавливаться на кран и при вылете, превышающем максимальный рабочий (рис. 6, в), что требует еще меньшей высоты подъема и позволяет сохранить противовес в положении наименьшего вылета, но вызывает необходимость применения специального полиспаста П для доводки стрелы до положения наименьшего вылета.

В случаях, когда грузоподъемность монтажных устройств недостаточна для подъема укосины в полном сборе, оттяжная ферма может быть поднята отдельно, а иногда (особо тяжелые укосины) стрелу поднимают в три приема (корневая часть, вершина с хоботом и оттяжная ферма). Установки хобота на стрелу на проектной отметке, ввиду трудности этой операции, избегают.

Подъем стрелы за конец хобота, применяемый при недостаточной высоте подъема монтажных средств, производить не рекомендуется, так как нередко это ведет к авариям, вызываемым скручиванием стрел.

Монтажные перемещения портальных кранов между параллельными путями обычно производятся по временному перпендикулярному пути, для чего тележки портала разворачивают на 90°.

Перемещения между непараллельными путями, а также повороты портала относительно вертикальной оси осуществляются за счет движения крана по кривым.

Рис. 7. Схема вписывания четырехколесной тележки крана в криволинейный рельс монтажного пути

Рис. 8. Схема вписывания портала крана на переходном участке криволинейного монтажного пути

8. Схема вписывания портала крана на переходном участке криволинейного монтажного пути

—

Рис. 9. Портальный кран: 1 — ноги, 2 — ходовые тележки, 3 — поворотная рама, 4 — верхний узел портала, 5 — стрела, 6 — кабина, 7 — оттяжка, 8 — каркас, 9 — противовес, 10 —неподвижный противовес, 11 — пост управления (кабина)

Портальный кран — это универсальная перегрузочная машина периодического действия, как правило, имеющая электрический привод с питанием от береговой электрической сети. Свое название портальный кран получил потому, что его основание выполнено в виде буквы. Основные элементы портала — ноги, опирающиеся на ходовые тележки, соединенные в верхней части пролетным строением. Колеса тележек опираются на подкрановые пути, по которым перемещается кран. Размеры портала подбираются с таким расчетом, чтобы между его ногами могли проходить железнодорожные составы. В зависимости от числа проложенных под порталом железнодорожных путей различают порталы однопутные, Двухпутные и трехпутные.

Иногда портал заменяют полупорталом, который имеет только две ноги. Пролетное строение через пару ходовых тележек опирается на рельс, проложенный на стене склада. Катки либо ролики поворотной рамы с закрепленным на ней каркасом поворачиваются вокруг установ ленной на портале вертикальной оси (баллера). Эта ось предупреждает возможность радиального сдвига поворотной части крана. Пос управления располагается со стороны стрелы; с противоположной стороны к каркасу крепится неподвижный противовес.

Портальный кран имеет следующие движения: подъем (опускание) груза, изменение вылета стрелы, поворот вокруг баллера, передвижение портала по подкрановым путям.

В соответствии с этим портальный кран имеет механизм подъема, механизм изменения вылета стрелы, механизм поворота и механизм передвижения. Механизм подъема (основной механизм крана) называется также грузоподъемной лебедкой и состоит из электродвигателя, редуктора, грузового барабана, на который наматывается грузовой канат, и тормозного устройства. Если барабан один, лебедка называется однобарабанной. Широкое распространение получили двух-барабанные лебедки, которые могут вращаться одновременно или по отдельности, что позволяет крановщику управлять грейфером или другим навесным приспособлением для захвата груза.

Если барабан один, лебедка называется однобарабанной. Широкое распространение получили двух-барабанные лебедки, которые могут вращаться одновременно или по отдельности, что позволяет крановщику управлять грейфером или другим навесным приспособлением для захвата груза.

Поворотный механизм и механизм изменения вылета стрелы также располагается на поворотной части крана. Механизмы передвижения устанавливаются обычно в ходовых тележках.

При изменении вылета стрела движется по некоторому радиусу, в то время как груз движется только по горизонтали. Достигается это применением различных специальных устройств. На кране, показанном на рис. 9, таким устройством является шарнирно закрепленный на конце стрелы гусек и гибкая оттяжка.

Основные параметры кранов—грузоподъемность, величина наибольшего вылета стрелы, рабочие скорости.

Грузоподъемность кранов стандартизована. На массовых перегрузочных операциях встречаются портальные краны грузоподъемностью 5, 10, 15 Т. Краны грузоподъемностью 5 Т применяют главным образом для перегрузки основных грузов. Для перегрузки тяжеловесов, оборудования, массовых навалочных грузов используют краны грузоподъемностью 10 и 15 Т.

Для перегрузки тяжеловесов, оборудования, массовых навалочных грузов используют краны грузоподъемностью 10 и 15 Т.

Вылет стрелы отсчитывается от оси поворота крана, обычно ег наибольшее значение 25—30 м.

От величин рабочих скоростей крана зависит его производительность, однако конструктивные соображения вынуждают ограничить их следующими пределами: скорость подъема груза 45—80 м/мин, скорость поворота 1,5—2 об/мин, скорость изменения вылета стрелы 50—60 м/мин, скорость перемещения портала 20—30 м/мин.

Более высокими скоростями обладают краны меньшей грузоподъемности.

Порт Сан-Диего закупает полностью электрические мобильные портовые краны, первые в Северной Америке

Окружающая среда

Контактное лицо: Brianne Mundy Page, 619.348.1518, bpage@portofsandiego. org

org

Действия в поддержку целей стратегии порта в отношении чистого воздуха на море и концепции «Справедливость в отношении здоровья для всех»

В поддержку чистого воздуха для всех Порт Сан-Диего приобрел два полностью электрических портовых крана Konecranes Gottwald 6-го поколения для замены дизельного крана, который в настоящее время используется на Морском терминале на Десятой авеню (TAMT). Полностью электрические мобильные портовые краны с батарейным питанием станут первыми в Северной Америке и будут поддерживать Стратегию порта по чистому морскому воздуху (MCAS) и его концепцию «Справедливость в отношении здоровья для всех», а также повышать производительность и возможности грузового бизнеса в ТАМТ.

Прием и ввод кранов в эксплуатацию планируется в середине 2023 года. В январе Совет портовых комиссаров утвердил договор купли-продажи с немецкой компанией Konecranes GmbH (Konecranes), офис которой находится в Сан-Диего. Окончательная стоимость кранов составит примерно 14 миллионов долларов, средства на которые предусмотрены в бюджете Программы экономического восстановления порта, которая была создана для примерно 100 миллионов долларов федеральных фондов стимулирования, которые порт рассчитывает получить в общей сложности в соответствии с Законом о плане спасения Америки (ARPA). ) и Фонд финансового восстановления штата Калифорния в связи с коронавирусом. Порт уже получил 61,4 миллиона долларов.

) и Фонд финансового восстановления штата Калифорния в связи с коронавирусом. Порт уже получил 61,4 миллиона долларов.

«Мы выделили значительную часть наших федеральных фондов стимулирования на электрификацию — около 25 миллионов долларов — на оборудование с нулевым уровнем выбросов, такое как полностью электрические краны от Konecranes», — говорит Дэн Малкольм, председатель правления порта Сан-Диего. Комиссары. «Это только начало того, что мы выполняем свое обещание внести свой вклад в улучшение качества воздуха и здоровья населения. Это также отличный пример того, как мы можем достичь наших целей в области чистого воздуха и окружающей среды, поддерживая рост бизнеса и рабочих мест».

«Konecranes тесно сотрудничает с портом Сан-Диего уже более 20 лет, и мы рады, что первые полностью электрические мобильные портовые краны Konecranes Gottwald поколения 6 в Северной и Южной Америке войдут в историю как правильное решение для порта. текущие потребности. Наши глубокие знания и многолетний опыт работы с портовым оборудованием с электрическим приводом гарантируют, что эти новые краны будут обеспечивать высокую производительность, производительность и максимальную экологическую эффективность в течение многих лет», — говорит Андреас Мёллер, старший менеджер по продажам, порт. Решения, регион Америка для Konecranes.

Решения, регион Америка для Konecranes.

Преобразование крана с дизельным двигателем в полностью электрическую крановую систему приближает порт к достижению долгосрочной цели MCAS — к 2030 году использовать погрузочно-разгрузочное оборудование с нулевым уровнем выбросов — и опережает California Air Resources Правила Совета (CARB).

В дополнение к преимуществам для окружающей среды и здоровья населения, новая крановая система будет представлять собой самую большую грузоподъемность из всех крановых систем, существующих в настоящее время на Западном побережье, и позволит порту привлечь дополнительные возможности для бизнеса благодаря увеличению максимальной грузоподъемности. – до 400 метрических тонн (т) по сравнению со 100-тонной грузоподъемностью дизельного крана в порту. Большинство тяжеловесных грузов, предназначенных для этого региона, весят более 200 тонн, включая крупногабаритное оборудование для солнечной, ветровой и промышленной энергетики, а также проектные грузы. Новые краны позволят порту конкурировать за больший бизнес, используя пространство, открытое проектом модернизации TAMT, и рост, прогнозируемый в более крупном плане реконструкции TAMT. Обладая большей грузоподъемностью и более высокой скоростью разгрузки, новые краны также будут лучше обслуживать наши существующие операции, когда необходимы перемещения крана.

Новые краны позволят порту конкурировать за больший бизнес, используя пространство, открытое проектом модернизации TAMT, и рост, прогнозируемый в более крупном плане реконструкции TAMT. Обладая большей грузоподъемностью и более высокой скоростью разгрузки, новые краны также будут лучше обслуживать наши существующие операции, когда необходимы перемещения крана.

ТАМТ, один из двух морских грузовых терминалов порта, служит универсальным грузовым терминалом, состоящим из объекта площадью 96 акров, и обрабатывает навалочные, насыпные, контейнерные и проектные грузы, такие как трансформаторы для региональных коммунальных услуг, в дополнение к стали и двигателям. используется в местном судостроении.

Полностью электрическая система мобильных портовых кранов Konecranes Gottwald поступила в продажу в 2021 году. Преобразование мобильного портового крана с дизельным двигателем в полностью электрическую систему мобильного портового крана позволит устранить все оксиды азота (NOx) и дизельные твердые частицы (DPM). ). В то же время выбросы в эквиваленте двуокиси углерода (CO2e) существенно сократятся, если электрическая сеть будет иметь значительно более низкий коэффициент выбросов парниковых газов (ПГ) на единицу активности по сравнению с дизельным топливом.

). В то же время выбросы в эквиваленте двуокиси углерода (CO2e) существенно сократятся, если электрическая сеть будет иметь значительно более низкий коэффициент выбросов парниковых газов (ПГ) на единицу активности по сравнению с дизельным топливом.

О порте Сан-Диего

Порт Сан-Диего служит жителям Калифорнии как специально созданный район, сочетающий в себе многоцелевое использование на 34 милях вдоль залива Сан-Диего, охватывающего пять городов. Не собирая налогов, порт управляет разнообразным портфелем для получения доходов, которые поддерживают жизненно важные общественные услуги и удобства.

Порт борется за морское дело, застройку береговой линии, общественную безопасность, впечатления и окружающую среду, и все они сосредоточены на обогащении отношений людей и бизнеса с нашей динамичной набережной. От грузовых и круизных терминалов до отелей и ресторанов, от пристаней до музеев, от 22 общественных парков до бесчисленных мероприятий, порт ежедневно способствует процветанию и замечательному образу жизни региона.

О PORT OF SAN DIEGO ENVIRONMENT

Port of San Diego Environment выступает за сохранение и заботу об окружающей среде наших разнообразных экосистем. Год за годом экологические цели устанавливаются и оцениваются для развития экологических инициатив, чтобы залив Сан-Диего оставался живым ресурсом и способствовал замечательному образу жизни посетителей и жителей для будущих поколений.

Dana News – Мобильные портовые краны (MHC)

Мобильные портовые краны все чаще заменяют стационарные портовые краны. Модернизированные и мобилизованные, они стали жизненно важным краном в портах, способным обрабатывать все виды грузов.

Эффективный, мобильный и универсальный, мобильный портовый кран может использоваться в любом порту для обработки: сыпучих материалов, стали или металлолома, генеральных грузов, тяжелых грузов и контейнеров.

ДЕТАЛИ МАШИНЫ

1

– Расход масла до 1000 л/мин

– Высокая модульность

– Сертификация ATEX

– Дистанционное управление, электронное управление

– Плавное управление для повышения функциональности и точности работы

2

– Рабочий объем до 226 см3

– Опции среднего и высокого давления

– Доступен фиксированный и переменный рабочий объем

– Разомкнутая или замкнутая цепь

– Сертификация ATEX

– Экологически приемлемые смазочные материалы (EALfluids)

– Подходит для работы в суровых и агрессивных средах

3

– Двигатели главной лебедки

– Морской цикл окраски

-Фиксированное и переменное смещение

– Рабочий объем до 216 см3/об

– Семь или девять поршневых вариантов технологии

– Широкий ассортимент регулирующих клапанов

– Сторонняя морская сертификация и сертификация ATEX

– Экологически приемлемые смазочные материалы (жидкости EAL)

– Подходит для работы в тяжелых и агрессивных средах

4

– Диапазон крутящего момента до 370 кНм

– Модульная конструкция, линейная или прямоугольная конфигурация

– Диапазон конфигураций выходной опоры (малый угол, длинная и короткая опора с эксцентриситетом)

– Отказоустойчивые отрицательные тормоза

– Входной фланец для гидравлического и электрического первичного двигателя

– Компактные и легкие решения для идеальной установки на рамы машин

– Гибкая выходная шестерня для удовлетворения потребностей заказчика

– Доступен сертификат морского/офшорного класса продукта

– Специальные решения, отвечающие требованиям для условий низкого климата и сертификации ATEX

5

– Внутренний многодисковый стояночный тормоз

– Устройство ручного расцепления для буксировки

– Подшипники с высокой радиальной и осевой грузоподъемностью

– Картриджные гидромоторы для компактных компоновок

– Клапаны управления движением с различными опциями

– Конический редуктор на входе для подключения электродвигателя и/или карданного вала доступен

– Специальная система уплотнений, разработанная для суровых условий окружающей среды

– Ступица и шпиндель из прочного материала

6

– Одинарный (для электродвигателя) или многовходовой

(для гидромоторов) в наличии

– Диапазон соотношения до 6.

Добавить комментарий