Крана козлового – Козловой кран — Википедия

Козловые краны — описание, характеристики

Сборка бетонных протяженных конструкций или бетонирование протяженных участков преимущественно выполняется при помощи козловых кранов. Оборудование удобно для выполнения больших объемов работ на крупных площадках.

Блок: 1/9 | Кол-во символов: 224

Источник: https://avtokrany.guru/vidy/kozlovye/opisanie-parametry-i-modelnyj-ryad-kozlovyh-kranov

Особенности крановой установки

Устройство козлового крана

Козловые краны относятся к мостовой разновидности кранового оборудования. Они базируются на опорах. Название получили благодаря сходству со строительными конструкциями – козлами. Опоры могут быть на одной или двух стойках, перемещаются по направляющим рельсовым путям на прочном бетонном фундаменте. От качества и параметров укладки рельсового пути зависит эффективность и производительность крановой установки.

Перемещение моста на высоких опорах обеспечивает высокую грузоподъемность и возможность работы на обширных площадках. По сравнению с кранами мостового типа, краны КК более мобильны. На мостовом пролете движется и грузовая тележка, к которой прикрепляют такие устройства, как магнит, крюк, траверс.

Применение находят и полукозловые установки, движущиеся по рельсовым путям разных уровней укладки. Краны КК оборудуются устройствами, обеспечивающими движение установки, тележки и подъем грузов.

Блок: 2/9 | Кол-во символов: 963

Источник: https://avtokrany.guru/vidy/kozlovye/opisanie-parametry-i-modelnyj-ryad-kozlovyh-kranov

Назначение

В базовом виде козловые краны предназначаются для обслуживания:

Особенности кранового оборудования

- складских площадок;

- грузовых дворов;

- промышленных объектов;

- контейнерных площадок;

- железнодорожных станций;

- открытых площадок предприятий.

Козловые краны работают с длинномерными, штучными, крупногабаритными грузами, в зависимости от установленного грузозахватного устройства. В железнодорожной области козловые краны используются для погрузки тяжеловесов, емкостей, металла, строительных материалов, продуктов лесозаготовки.

Блок: 3/9 | Кол-во символов: 536

Источник: https://avtokrany.guru/vidy/kozlovye/opisanie-parametry-i-modelnyj-ryad-kozlovyh-kranov

Полезная информация о козловых кранах КК-12.5

Козловые краны используются при постройке объектов промышленного назначения, а также для погрузочно-разгрузочных работ в доках, складах и ангарах.

Блок: 3/3 | Кол-во символов: 205

Источник: http://truck-auto.info/spectexnika/krany-i-manipulyatory/1210-kran-kozlovoj-b-u-kk-20-32.html

Полезные сведения

Козловой кран очень удобен в эксплуатации, так как способен передвигать огромные грузы и при этом не занимать много места на земле. Оборудование доставляется до пункта назначения в разобранном виде, а собирается уже непосредственно в месте эксплуатации.

Козловой кран передвигается по рельсам, поэтому для его установки необходима ровная поверхность. Для этого перед сборкой и монтажом подъемного механизма на месте его установки делается фундамент, на который устанавливают рельсы.

Основные технические характеристики козлового крана КК-20-32:

- грузоподъемность — 20 тонн;

- крановый пролет — 32 метра;

- максимальная высота подъема — 8,65 метра;

- рабочий вылет консоли — 7 метров;

- скорость подъема — 4,4 метра в минуту;

- скорость передвижения подъемного механизма — 24 метра в минуту;

- скорость передвижения крана по рельсам — 25 метров в минуту;

- коэффициент грузовой устойчивости — 2,2;

- общий вес всей конструкции — 50 тонн;

- рабочее напряжение — 380 Вольт;

- рабочая частота — 50 Герц.

Управление осуществляется из кабины. Подъемный механизм имеет очень плавный ход и высокую точность движений. Это позволяет перемещать даже самые хрупкие виды грузов.

Кран изначально предназначался для эксплуатации под открытым небом, поэтому в его конструкцию был заложен высокий запас прочности. До сих пор успешно используется оборудование, которое было выпущено более 30 лет назад. Поэтому, если вовремя проводить сервисное обслуживание, кран будет служить не одно десятилетие.

Приобрести козловые краны можно либо у заводов изготовителей, либо на вторичном рынке. Второй вариант позволяет сэкономить внушительную сумму денег. Вообще покупка техники уже бывшей в использовании достаточно популярна на территории России. Это связано с лояльным уровнем цен. Например, цены на б/у лесовоз Урал с манипулятором в среднем по стране в 2-3 раза ниже, чем стоимость новой спецтехники.

Доверяй погрузку и перемещение тяжелых предметов надежным козловым кранам КК-20-32!

Блок: 2/3 | Кол-во символов: 2148

Источник: http://truck-auto.info/spectexnika/krany-i-manipulyatory/1210-kran-kozlovoj-b-u-kk-20-32.html

Классификация

По предназначению КК можно разделить на 3 группы:

- общего назначения — перегрузочные, используются для погрузки/разгрузки разных грузов на открытых производственных/складских территориях и в закрытых помещениях типа ангаров, грузоподъемность = 3,2-50т;

- строительно—монтажные: сборка промоборудования, кораблестроение, монтаж крупногабаритных ЖБИ, опоры и фермы мостов, г/п = 300-400т.

Оборудованы обе категории в своем большинстве крюковой подвеской, длина пролёта = 8-80м, высота подъёма = 7-30м.

- специальные: судостроение, ГЭС, ТЭС, обслуживание плотин, шлюзов. Оборудуются спец.грузозахватами: грейферами, электромагнитами,клещевыми захватами, дополнительно механизируются монтажной стрелой, консольно-поворотным краном и пр.

Выпускаются спецкраны больших типоразмеров, которые могут рассчитываться вместе с проектом возводимого сооружения, например, ГЭС или моста.

Грузоподъемность — до 900т, величина пролета ≈ до 130м, высота подъема — до 80м.

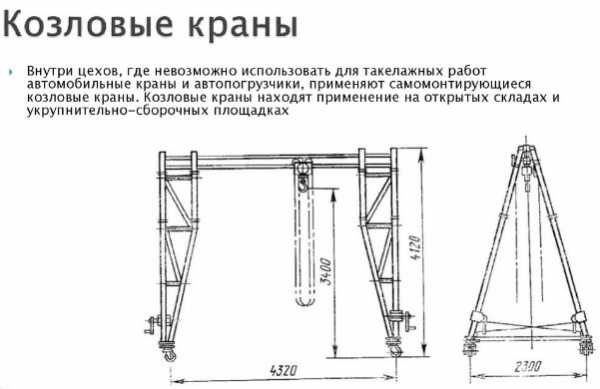

Козловые краны бывают самомонтирующиеся, остальные монтируются при помощи специальной техники.

Производятся разные типоразмеры КК, модели имеют большой диапазон технических параметров:

- грузоподъемность — от 5 до 1600т;

- высота подъема груза — от 3 до 100м;

- пролеты — от 20 до 130м;

- скорости подъема груза — от 0,1 до 32м/мин;

- передвижение кранов — до 100 м/мин, тележек — до 40м/мин.

- 5-10т;

- 12-50т;

- Краны с предварительным напряжением ригеля, с грузоподъемностью — от 15 до более 50т.

Предпочтительное применение находят козловые краны с гибкой подвеской груза — крюковые, а также грейферные (ККТГК) и магнитные (ККМ).

У некоторых моделей, есть возможность удлинения ригеля и опор за счет вставок. Это позволяет изменить г/п от 15 до 50т, пролет—от 32 до 62м и высоту подъема — от от 7 до 30м.

Блок: 4/8 | Кол-во символов: 1832

Источник: http://promspectehcentr.ru/stroitelnaja/krany/kks-10.html

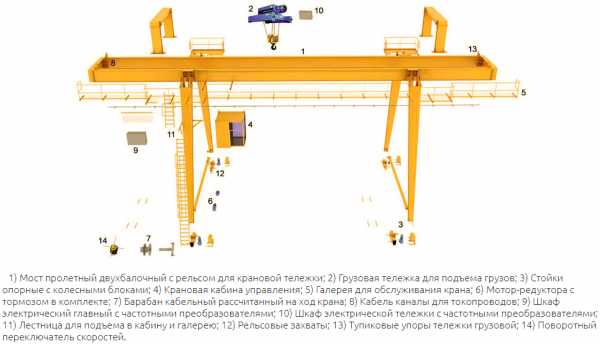

Устройство и основные узлы

Устройство козловых кранов и их параметры зависят от конструкции модели и ее предназначения.

Общие основные узлы для всех козловых кранов:

Устройство козловых кранов

- мостовой пролет из ферм, выполненных из металла;

- грузовая вагонетка, двигающаяся по мосту;

- опоры на двух или одной стойке;

- платформы;

- подъемные механизмы.

Конструктивно большинство кранов одинаковы. Они состоят из решетчатых ригелей, которые опираются на стойки. Ригели состоят из двух ферм, которые соединяются по поясам. На верхнем поясе укладываются рельсовые пути, по которым идет тележка.

На жесткой опоре размещена кабина управления. В некоторых моделях она может находиться на грузовых вагонетках. Опоры попарно связаны с балками, которые оборудуются передвигающим механизмом и ходовыми колесами. В моделях с высокой грузоподъемностью опорные балки оснащены двухколесными балансирными телегами.

В козловых кранах средней и высокой грузоподъемности металлические конструкции состоят из одинаковых узлов и отличаются только числом секций, соединенных чистыми болтами. Электричество от внешних сетей подается гибким кабелем.

Блок: 5/9 | Кол-во символов: 1122

Источник: https://avtokrany.guru/vidy/kozlovye/opisanie-parametry-i-modelnyj-ryad-kozlovyh-kranov

Виды тележек

Оборудование для козловых кранов бывает таких типов:

Виды грузовых тележек козловых кранов

- монорельсовые – быстро износятся и обладают низкой устойчивостью;

- двухрельсовые – дополняются монорельсовыми каретками;

- канатные – используются редко ввиду низкой прочности канатов;

- самоходные тележки – передвигаются по направляющим.

Последний тип тележек наиболее востребован благодаря их прочности, удобству и устойчивости к износу. Грузоподъемное оборудование козлового крана устанавливается на самоходную тележку или мост. При использовании канатных тележек – стационарно.

Блок: 7/9 | Кол-во символов: 581

Источник: https://avtokrany.guru/vidy/kozlovye/opisanie-parametry-i-modelnyj-ryad-kozlovyh-kranov

Фото ККТ и ККС

Разные модели козловых кранов представлены на фото.

Блок: 7/8 | Кол-во символов: 76

Источник: http://promspectehcentr.ru/stroitelnaja/krany/kks-10.html

Видео ККТ-5 и ККС-10

На видео показано, как монтируют и демонтируют ККТ-5 и ККС-10:

Блок: 8/8 | Кол-во символов: 115

Источник: http://promspectehcentr.ru/stroitelnaja/krany/kks-10.html

Сфера применения

Козловые краны привлекают к таким работам:

Описание основных узлов козлового крана

- перегрузочные складские работы;

- монтаж сооружений промышленного и гражданского назначения;

- погрузка и разгрузка материалов в морских портах, на железнодорожных станциях;

- лесозаготовка, промышленное производство;

- монтажные и строительные работы;

- обслуживание объектов гидротехники;

- производства железобетонных изделий.

Козловую технику используют и для ремонтных работ над оборудованием с большими габаритными параметрами.

Видео по теме: Монтаж козлового крана

Блок: 9/9 | Кол-во символов: 567

Источник: https://avtokrany.guru/vidy/kozlovye/opisanie-parametry-i-modelnyj-ryad-kozlovyh-kranov

Количество использованных доноров: 3

Информация по каждому донору:

- https://avtokrany.guru/vidy/kozlovye/opisanie-parametry-i-modelnyj-ryad-kozlovyh-kranov: использовано 6 блоков из 9, кол-во символов 3993 (41%)

- http://promspectehcentr.ru/stroitelnaja/krany/kks-10.html: использовано 3 блоков из 8, кол-во символов 2023 (21%)

- http://truck-auto.info/spectexnika/krany-i-manipulyatory/1210-kran-kozlovoj-b-u-kk-20-32.html: использовано 2 блоков из 3, кол-во символов 2353 (24%)

arendavlg.com

Конструктивные особенности и характеристика козловых кранов

Категория:

Краны для строительства мостов

Публикация:

Конструктивные особенности и характеристика козловых кранов

Читать далее:

Конструктивные особенности и характеристика козловых кранов

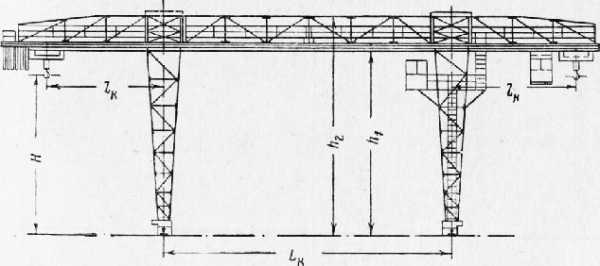

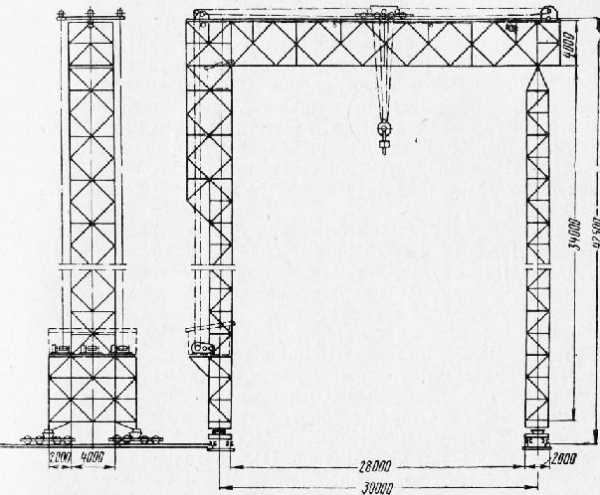

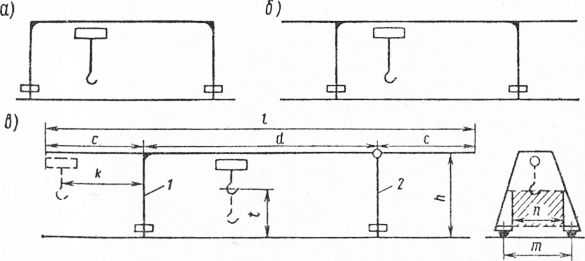

К козловым относятся краны, у которых горизонтальное пролетное строение — ферма — опирается на две ноги.

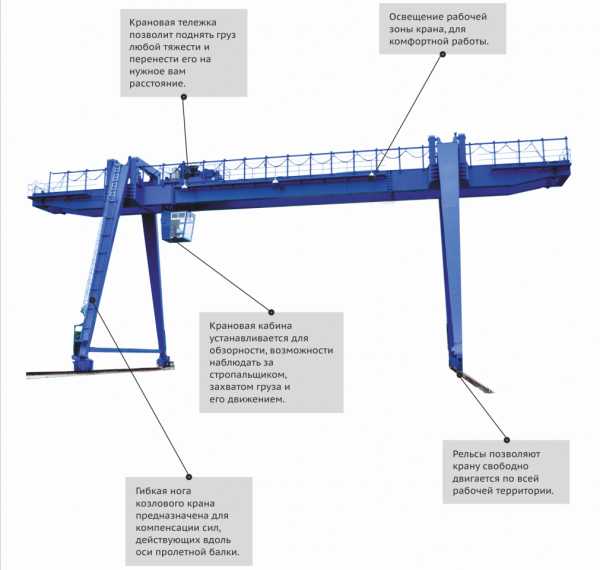

У козловых кранов с малым пролетом — расстояние между центрами ходовых колес 10-12 м (рис. 1) — обе ноги выполнены жесткими, а с пролетами более 12 м (рис. 2) одна нога жесткая, другая гибкая. Наличие гибкой ноги исключает опасную возможность заклинивание и недопустимых перекосов ног при температурных изменениях длины моста или случайных изменениях положения подкрановых путей.

Рекламные предложения на основе ваших интересов:

Рис. 1. Схема козлового крана пролетом 10-П> м с грузовой тележкой

Конструктивно козловой кран может быть выполнен одно-или двухконсольным, или вообще бесконсольным (рис. 3).

Рис. 2. Схема козлового крана пролетом > 12 м с электроталью

Рис. 3. Схема бесконсольного козлового крана с канатной тягой

Вдоль моста козлового крана перемещается грузовая тележка или обычная самоходная электроталь (тельфер) грузоподъемностью 5-8 т.

Наиболее распространены козловые крюковые краны общего назначения грузоподъемностью 1-50 т, основные параметры которых регламентированы ГОСТ 7352-55. В соответствии с этим Гостом ВНИИПТМАШем разработаны рекомендуемые параметры козловых кранов.

Грузовые тележки козловых кранов выполняются большей частью двухрельсовыми, реже — однорельсовыми. Двухрельсовые тележки могут перемещаться по верхнему и нижнему поясам моста, однорельсовые — лишь по нижнему.

По конструкции тележки бывают двух типов. На первых размещены механизмы подъема груза и передвижения, у вторых они отсутствуют. Вместо них установлены отклоняющие блоки грузового каната и закреплен трос тяговой лебедки, расположенной на мосту крана. Тележки второй конструкции значительно легче первой, а следовательно, и вес металлоконструкций моста крана меньше.

Кабина управления краном может быть неподвижной (для кранов с малым пролетом) или подвижной, перемещаемой одновременно с тележкой по тем же рельсовым путям.

Конструкция моста козлового крана выполняется однобалочной для легких и средних кранов и двухбалочной для тяжелых. Сама металлическая конструкция балок может быть решетчатой или сплошностенчатой прямоугольного, треугольного или трапецеидального сечения. Для удобства транспортирования, а также для монтажа крана на различную длину пролета мост изготовляют составным с соединениями на болтах или пальцах. К ногам мост крепится также на болтах. В тех случаях, когда козловые краны выполняются самомонтирующимися (что особенно важно для строительных кранов, часто перебазируемых с одной стройки на другую), опорные ноги крепят при монтаже крана на шарнирах.

Стягиванием ног при помощи канатов и лебедок крана достигается подъем моста в проектное положение, после чего ноги закрепляют к мосту болтами, а в нижней части ноги связывают продольной балкой — растяжкой. Для предотвращения перекоса при подъеме моста каждая пара ног связывается между собой синхронизирующим устройством — зубчатыми секторами, параллелограммными тягами и т. д.

По концам продольных балок ног установлены двухребордные ходовые колеса, приводимые от двигателя, расположенного на мосту с трансмиссией в виде системы горизонтальных и вертикальных валов или от индивидуального двигателя через систему зубчатых передач. Последний тип привода применяется в подавляющем большинстве конструкций современных козловых кранов. Приводными обычно является половина ходовых колес крана.

Энергоснабжение козловых кранов осуществляется от внешней сети по троллеям или посредством гибкого кабеля.

Рис. 4. Схема бесконсольного козлового крана из элементов УИК.

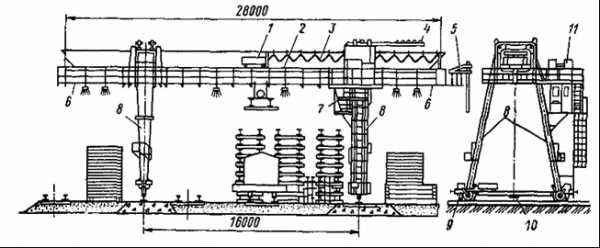

Кроме козловых кранов, серийно выпускаемых промышленностью, в транспортном строительстве и преимущественно в мостостроении применяются краны, собранные из инвентарных металлоконструкций УИКМ. Один из них — бесконсольный козловой кран грузоподъемностью 70 т пролетом 30 м (рис. 4) — успешно применялся на строительстве моста через р. Дон у Ростова.

Ригель (мост) этого крана квадратного сечения. Тележка с канатным механизмом передвижения перемещается по верхнему поясу ригеля. Для подъема груза использованы две стандартные 5-/л лебедки, каждая из которых связана с восьмикратным полиспастом

Все козловые краны передвигаются по рельсовым путям и снабжены противоугонными захватами, рассчитанными на удержание кранов при любом ветре. В козловых кранах легкого типа получили распространение клещевые захваты с винтовыми стяжками. Однако сила зажатия рельсов такими захватами не всегда бывает достаточной для удержания крана. При сильных порывах ветра, особенно при внезапном ветре, более надежными являются захваты автоматического действия; захваты же с ручным приводом могут допускаться только в случае, когда максимальная сила давления ветра оказывается меньше сопротивления движения крана при незаторможенном механизме передвижения.

Один из распространенных типов автоматического захвата клиновой, в котором тяжелые клинья, опускаясь вниз под действием собственного веса, разводят удлиненные верхние плечи клещевых рычагов и сближают короткие плечи их, зажимающие головку рельса. При прекращении действия захватов клинья поднимаются канатами при помощи лебедок, и рычаги усилием пружин отводятся от рельсов. Ход захвата вверх ограничивается конечным выключателем. На кране установлен анемометр, который посредством реле при определенном давлении ветра включает лебедки на опускание клиньев.

При расчете коэффициент трения губок о рельсы следует принимать 0,15-0,18 и коэффициент запаса торможения — 1,2.

Для смягчения ударов козловых кранов об упоры на концевых участках подкрановых путей установлены пружинные или пружинно-фрикционные буфера. Так как на этих же участках расположены конечные выключатели, прерывающие подачу тока к механизмам передвижения при подходе кранов к упорам, то в расчете буферов принимается, что кран может ударяться о буфер, двигаясь со скоростью, составляющей 0,6 нормальной скорости движения.

Типажем кранов для транспортного строительства предусмотрены козловые краны марок К-4, К-6, ККТС-20, К-305, К-751 или модернизированный кран К-451.

Рельсовый путь, по которому передвигается козловой кран, укладывают на балластном основании — песчаном или щебеночном, причем первый из них допускается лишь для кранов грузоподъемностью до 5 т. Рельсы применяются типов Р38 и Р43; длина шпал (типа IA) должна быть не менее 1350 мм. Рекомендуемое расстояние между шпалами 500-700 мм (в зависимости от грузоподъемности крана). Толщина слоя песчаного балласта должна быть не менее 300 мм; щебеночно-гравийного для кранов грузоподъемностью до 5 т — 250 мм; для остальных — 400 мм. Концы шпал должны быть перекрыты балластом не менее чем на 200 мм.

Для большей устойчивости вдоль пути с внешней его стороны целесообразно прорезать кюветы для отвода дождевой воды.

Если под козловым краном необходимо проложить железнодорожные пути, то их ось должна быть не ближе 2750 мм от оси рельдового пути крана.

Устойчивость козловых кранов проверяют поперек и вдоль подкранового пути в рабочем и нерабочем состоянии на воздействие следующих сил: веса моста, веса тележки, веса груза, сил инерции массы тележки при разгоне и торможении ее или торможении моста, сил инерции массы моста при его торможении, силы давления ветра на груз и на кран.

Рекламные предложения:

Читать далее: Монтаж козловых кранов при строительстве мостов

Категория: – Краны для строительства мостов

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Грузовые тележки козловых кранов и механизмы их передвижения

Категория:

Козловые краны

Публикация:

Грузовые тележки козловых кранов и механизмы их передвижения

Читать далее:

Грузовые тележки козловых кранов и механизмы их передвижения

Механизмами козловых кранов общего назначения являются рабочие механизмы подъема груза, передвижения тележки и передвижения крана. При управляемом захвате груза возможна установка двухбарабанной лебедки — например, подъема и замыкания грейфера. Иногда грузовые тележки оборудуют механизмом поворота лебедки, обеспечивающим ориентацию груза в плане, а также системами жесткого подвеса груза, препятствующими раскачиванию последнего.

Общими для всех механизмов требованиями являются возможность их демонтажа и монтажа без разборки всего крана или основных элементов его металлоконструкции. Это же самое необходимо обеспечивать и для узлов механизмов: замена ходовых колео не должна вызывать демонтаж ходовых тележек; замена канатных барабанов — демонтаж грузовых тележек и т. п.

В зависимости от конструкции моста грузовые телекки по виду ходовой части разделяют на подвесные монорельсовые и двухрельсовые, опорные для двух- и однобалочных кранов, однорельсовые опорные, консольно-подвесные для однобалочных кранов и консольные.

Рекламные предложения на основе ваших интересов:

В зависимости от размещения привода механизма передвижения и подъема груза различают тележки самоходные и с канатной тягой. Последние выполняют со стационарным расположением механизма подъема груза — на мосту, или с установкой его непосредственно на грузовую тележку. В козловых кранах большой грузоподъемности (судостроительных, монтажных и др.) иногда применяют самоходные грузовые тележки со стационарным расположением механизма подъема груза. В этом случае механизм передвижения часто имеет зубчато-реечный привод.

Грузовые тележки с канатным приводом применяют преимущественно для кранов легкого и среднего режимов работы. Достоинством их является малая подвижная нагрузка (1,07 … 1,10 номинального груза) на металлоконструкцию. В обслуживании и ремонте краны с канатным приводом менее удобны вследствие быстрого изнашивания канатов. Кроме того, провисание последних создает ряд неудобств в работе: потерю производительности при необходимости точной посадки груза; относительно долго незатухающие продольные колебания тележки. Необходимо применять тросоподдержки и лебедки для подтягивания каната передвижения тележки, утяжелять блочную обойму. Подсчеты показывают, что с учетом затрат на ремонт и содержание такой тип тележек часто уступает самоходным приводным.

Однако ввиду трудностей комплектации механизмов передвижения малогабаритными редукторами тележки с канатной тягой нередко применяют и в новых конструкциях кранов с подвесными тележками.

Рассмотрим отдельные типы грузовых тележек.

Монорельсовые подвесные тележки. Наибольшее распространение получили передвижные электрические тали (тельферы). В настоящее время отечественной промышленностью освоен выпуск талей типа ТЭ по ГОСТ 22584—77 грузоподъемностью 0,25 … 5,0 т.

Такие тали предназначены преимущественно для внутрицехового транспорта; они имеют небольшую массу и габаритные размеры. Их изготовляют крупными сериями. Эти обстоятельства обусловили широкое применение талей в козловых кранах легкого и среднего режимов работы и соответствующей грузоподъемности.

Однако следует иметь в виду, что технические характеристики и эксплуатационные качества электроталей не полностью удовлетворяют условиям работы на козловых кранах. Тали недостаточно.защищены от атмосферных осадков. Поэтому на мосту крана следует предусматривать специальный стояночный участок, оборудованный щитом, предотвращающим попадание осадков на корпус электротали.

Серийно выпускаемые тали имеют одну скорость подъема груза (0,13 м/с) и передвижения (0,33 м/с), что не всегда удовлетворяет условиям работы. Отсутствует тормоз механизма передвижения; это резко снижает точность остановки тали и не гарантирует ее от самопроизвольного перемещения вдоль моста при действии случайных нагрузок. Крюковая обойма, подвешенная на двух ветвях, слабо сопротивляется закручиванию, неизбежному при навеске на крюк поворотного захватного органа.

В ряде случаев на козловые краны устанавливают тали грузоподъемностью 10 т типа ТЭ, выпускаемые Харьковским заводом ПТО им. В. И. Ленина; находят применение также и поставляемые из НРБ тали грузоподъемностью до 5 т, по своим показателям близкие к талям ТЭ. Однако тали НРБ имеют тормоза на механизмах передвижения.

В кранах производства некоторых зарубежных фирм используют электротали с увеличенным по ширине расстоянием между ходовыми колесами. Такие тали, перемещающиеся по краям нижних полок коробчатых балок, обладают хорошей поперечной устойчивостью.

При использовании талей нужно иметь в виду, что в ряде их конструкций по мере подъема груза грузовая подвеска смещается вдоль барабана, что обусловливает неравномерное распределение нагрузок на ходовые колеса.

В зимнее время ездовые полки монорельсов могут покрываться снегом и льдом, что вызывает пробуксовывание ходовых колес. Поэтому для улучшения работы механизма передвижения на местах эксплуатации на ходовых тележках электротали иногда монтируют стальные щетки, очищающие полки.

В ряде случаев козловые краны оборудуют монорельсовыми грейферными или магнитными тележками, выполненными с применением механизмов подъема и передвижения электроталей.

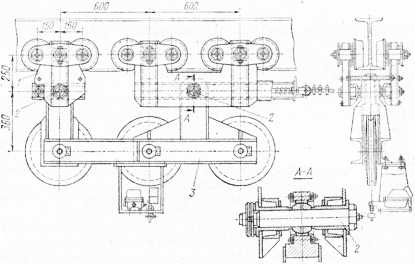

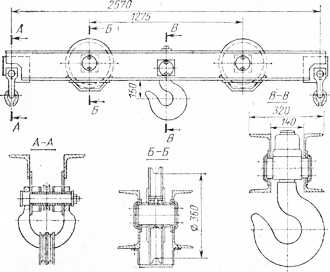

В качестве примера конструкции монорельсовой канатной грузовой тележки может быть рассмотрена тележка крана грузоподъемностью 10 т, опирающаяся на 12 ходовых колес диаметром 170 мм (рис. 60). Колеса объединены тремя балансирами, образующими четырех- и восьмиколесные тележки. Каждый балансир имеет две листовые щеки с вваренными между ними втулками для осей колес.

Рис. 60. Монорельсовая крюковая грузовая канатная тележка грузоподъемностью 10 т

Четырехколесная тележка состоит из двух боковин, усиленных вертикальным наружным и горизонтальным внутренним швеллером. Балансиры своими реками охватывают верхнюю часть боковин и соединяются с ними пальцами. Между собой боковины соединены шпильками с распорными втулками.

Аналогично собрана восьмиколесная тележка, также имеющая в середине ось для подвески рамы блоков. На средней части этих осей установлены шаровые шарниры. Шарниры смазываются через сверления в осях. Рама с блоками для полиспаста подъема груза подвешивается в двух точках. Точки подвески размещены так, что давления на колеса распределяются поровну.

Подвеска рамы с помощью шаровых шарниров позволяет ей поворачиваться при отклонении канатов в боковом направлений. Благодаря этому предотвращается изгиб рамы и повышается равномерность распределения давлений на ходовые колеса. Между швеллерами рамы на осях установлены блоки четырехкратного полиспаста подъема груза.

С наружной стороны восьмиколесной тележки установлен пружинный амортизатор, к которому крепят тяговый канат. Далее канат запасован на лебедку, установленную на мосту; другую его ветвь крепят на тележке кабины, сцепленной с грузовой тележкой. Для натяжения каната предусмотрена упрощенная ручная лебедка.

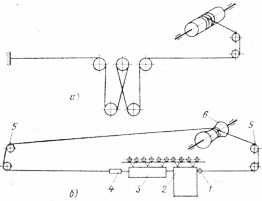

Схемы запасовки канатов механизмов подъема груза и передвижения даны на рис. 61.

Грузовая лебедка (рис. 61, а) имеет канатный барабан с трехслойной навивкой каната. Сбегающий с барабана канат проведен по концевым блокам моста и идет на блоки грузового полиспаста. Второй конец каната крепится неподвижно. Для предотвращения провеса грузового каната масса крюковой подвески увеличена до 300 кг.

Рис. 61. Схема запасовки канатов козлового крана грузоподъемностью 10 т:

а — каната подъема груза; б — каната передвижения грузовой тележки

Лебедка передвижения тележки (рис. 61, б) имеет канатове-дущий шкив 6, охватываемый тремя витками тягового каната.

Использование вместо обычно применяемых канатных барабанов канатоведущего шкива (рис. 62) упрощает конструкцию лебедки и существенно уменьшает ее габаритные размеры. Кроме этого, упрощается компоновка крана, так как канат на шкиве практически не смещается в сторону; это позволяет располагать лебедку в непосредственной близости от отклоняющих блоков (см. рис. 61, б).

Однако такие лебедки работают лишь при постоянном значительном предварительном натяжении каната, для чего на тележке, связанной с кабиной управления помимо винтовой натяжки предусмотрена пружина. Как показала практика, при пусках канат интенсивно проскальзывает по шкиву, что вызывает его усиленное изнашивание и требуется частое натягивание каната для компенсации его вытягивания.

Поэтому они могут быть рекомендованы только для редко работающих кранов и при скорости передвижения тележки 0,3 … 0,6 м/е; шкивы должны иметь закаленную рабочую поверхность (ИВ 280—320).

Более совершенен канатный механизм передвижения, примененный в кране КС-12,5 грузоподъемностью 12,5 т. Компенсация вытягивания каната обеспечивается с помощью винтовой натяжки (рис. 63, а) многожелобчатыми шкивами, а для нормальной работы канатоведущего шкива по обе стороны от него установлены грузовые рычажные натяжки. Натяжка (рис. 63, б) выполнена в виде качающего рычага, несущего на свободном конце шарцирно подвешенный груз на осях этого груза и опорного кронштейна смонтированы отклоняющие блоки.

Рис. 62. Тяговая лебедка с канатоведущим шкивом

Рис. 63. Качающаяся грузовая натяжка:

а — установки натяжки на мост; б — рычаг натяжки

Набегающая на шкив ветвь каната, натягиваясь, отклоняет установленный на ней рычаг вверх; противоположный рычаг, опускаясь, компенсирует ослабление сбегающей ветви. Наличие двух натяжек обеспечивает надежную работу механизма при движении в обоих направлениях. Недостатком такого механизма является его сложность, обусловленная наличием еще и грузовых натяжек; в то же время увеличивается число перегибов канатов.

Рис. 64. Схема запасовки канатов грузовой тележки для работы с длинномерными грузами

Иногда натяжение каната создается под действием силы тяжести смонтированного на качающейся раме привода, снабженного канатоведущим шкивом.

Канатные монорельсовые тележки (рис. 64) применялись также на кранах ККУ-7,5 м грузоподъемностью 7,5 т пролетом 32 м. Особенностью этих кранов являлось оснащение их траверсами для работы с длинномерными грузами, что определило как конструкцию рамы тележки, так и расположение на ней блоков.

С барабана (рис. 64) лебедки две ветви каната через отклоняющие блоки направляются на пару входных блоков, расположенных горизонтально. После них канаты разводятся на вертикальные блоки, расположенные на коромыслах, проходят по блокам траверсы, возвращаются обратно и через пару выходных блоков проходят к креплениям на конце противоположной консоли моста.

Рама тележки состоит из продольной балки с ходовыми колесами. Она несет четыре горизонтальных блока и поперечную балку с двумя парами вертикальных блоков. На концах поперечной балки установлены кронштейны с упорными роликами, предохраняющие тележку от поперечного раскачивания.

Несмотря на значительную массу траверсы (600 кг), провисание канатов в пролете (длина моста 56 м) составляет несколько метров. Поэтому на кране по длине моста устанавливались шесть тросоподдержек (рис. 65), каждая в двумя неподвижными кронштейнами о роликами по обеим сторонам ездового монорельса. Для предохранения каната от схода с ролика по бокам расположены отклоняющиеся секторы, удерживаемые в вертикальном положении пружинами. При проходе мимо тросоподдержки тележки упоры, установленные на последней, разворачивают секторы, что дает возможность грузовому канату сойти или спуститься на ролики кронштейнов.

Рис. 65. Тросоподдержка поворотного типа

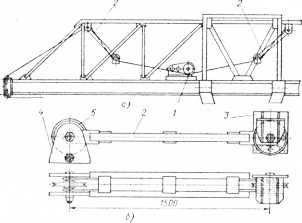

Рис. 66. Грузовая тележка крана ККС-10

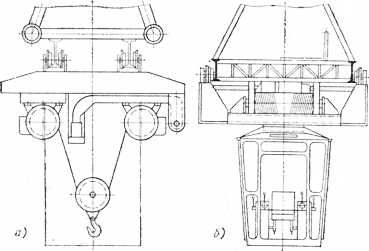

Тележка козлового крана ККС-10 (рис. 66), предназначенного для работы преимущественно с длинномерными грузами, несет на себе грузовую лебедку. Рама тележки шарнирно подвешена с помощью серег к двум четырехколесным ходовым тележкам.

Для предотвращения раскачивания тележки при движении на ней установлены четыре угловые стойки, несущие упорные ролики, крепление которых позволяет регулировать их положение по высоте. Ролики перекатываются по двум квадратам, приваренным по всей длине нижних поясов моста. Постоянный зазор между роликами и квадратами обеспечивается прокладками необходимой толщины в местах крепления ездового монорельса к мосту.

К раме грузовой тележки шарнирно прикреплена рама двух-, колесной тележки кабины, подвешенной в точке, близкой к своему центру масс. Вследствие этого грузовая тележка не испытывает дополнительных нагрузок от массы кабины. Рама грузовой тележки закрыта настилом для обслуживания механизмов, на котором размещен механизм подъема и блоки полиспаста.

Рис. 67. Грузовая траверса крана ККС-10

Каждый конец двух независимых ветвей грузового каната закреплен на барабане и в средней части, намотка производится к краям снабженного ребордами барабана.

Блоки грузовой траверсы (рис. 67) и верхние блоки тележки, лежащие в одной вертикальной плоскости, расположены так, что при верхнем крайнем положении траверсы канаты полиспаста имеют строго вертикальное положение. Такая схема запасовки обеспечивает две точки подвеса траверсы и устойчивое положение ее при подъеме груза со смещением его центра масс. По центру траверсы шарнирно установлен десятитонный крюк для подъема штучных грузов. По концам траверсы расположены скобы стропов для перегрузки длинномерных грузов.

У крана К КС-10 лебедка передвижения тележки установлена на мосту около гибкой опоры. Лебедка имеет барабан диаметром 310 мм. Канат диаметром 8,5 мм закреплен у концов барабана, его запасовка осуществляется при крайнем положении тележки; в этом случае одна ветвь каната полностью намотана, другая полностью смотана. Так как проход по мосту расположен по середине его, лебедка поднята и по длине моста расположены три сдвоенных поддерживающих ролика, которые могут перемещаться поперек моста. Через блоки, установленные на концах консолей, ветви канатов направляются под монорельс к грузовой тележке. Один из концов каната соединен с тележкой через винтовое натяжное приспособление.

На линии присоединения канатов щеки ходовых тележек соединяются по месту жесткой стяжкой, облегчающей работу узлов подвески грузовой тележки.

Рис. 68. Самоходные двухрельсовые подвесные грузовые тележки:

Кабельные каретки крана ККС-10, передвигающиеся по монорельсу, используют так же, как передвижные тросоподцержки, для чего они снабжены дополнительным роликом для нижней ветви тягового каната.

Двухрельсовые подвесные грузовые тележки. Краны с монорельсовыми тележками имеют ряд недостатков, к основным из которых относятся низкая износостойкость монорельсов и поперечное раскачивание тележки. Этого недостатка лишены краны с двухрельсовыми подвесными тележками, которые выполняют как самоходными, так и канатными.

Некоторые краны оборудованы монорельсовыми тележками, перемещающимися по двум укрепленным на мосту подтележеч-ным рельсам. В ходовой части грузовых тележек применяют типовые тележки передвижных талей. На рис. 68 приведена схема тележки фирмы Аумунд (ФРГ), где в механизме подъема также использованы типовые электротали. Одна из них укреплена на подпружиненном кронштейне, связанном с концевым выключателем ограничителя грузоподъемности.

Более распространены краны с тележками, перемещающимися непосредственно по элементам нижнего пояса (рис. 68, б). Безре-бордные ходовые колеса тележек иногда оборудуют бандажами из пластмассы, что позволяет им перемещаться непосредственно по поверхностям профилей нижнего пояса. Для восприятия горизонтальных нагрузок здесь предусматривают горизонтальные направляющие ролики.

Рис. 69. Самоходная подвесная грузовая тележка с перемещением по коробчатым элементам нижних поясов

В самоходной двухрельсовой подвесной грузовой тележке (рис. 69) ходовые колеса балансирных тележек перемещаются по направляющим, уложенным на коробки нижних поясов. Ведущие колеса ходовых тележек приводятся компактными червячными мотор-редукторами. Относительно малые размеры этих редукторов создают благоприятные условия для крепления стоек опор к пролетному строению. Равномерное распределение давлений на колеса, вне зависимости от деформаций и погрешностей изготовления моста и рамы тележки, обеспечивается трехточечным креплением последней. Рама, несущая механизмы главного и вспомогательного подъема, опирается одним концом на ведущие ходовые тележки. На втором конце рама снабжена кронштейном, шарнирно связанным с поперечной балкой.

Рис. 70. Грузовая подвесная тележка крана КК-12,5-32

В качестве вспомогательного механизма подъема использована электроталь. Кабина управления прикреплена на консольном кронштейне рамы, что нужно учитывать, определяя нагрузки на ходовые колеса. В данном случае шарнирное опирание рамы, вызывающее определенное усложнение конструкции тележки, оправдано — выверка направляющих, укладываемых на поясах, затруднительна, а в данной конструкции всегда обеспечивается надежный контакт всех ведущих колес с рельсами.

Следует отметить, что рациональную компоновку узлов примыкания опор к мосту при таких тележках можно обеспечить только при наличии малогабаритных редукторов механизма передвижения.

На рис. 70 показана грузовая тележка крана КК-12,5-32 конструкции Харьковского завода ПТО им. В. И. Ленина. Рама ее несет грузовую и тяговую лебедки; последняя имеет нарезной барабан, с которого сбегают четыре ветви каната, попарно проведенные к концам консолей моста. На консолях предусмотрены отклоняющие блоки для уравнительных петель канатов. Размещение тяговой лебедки непосредственно на тележке более чем вдвое сокращает длину тягового каната, что существенно улучшает работу механизма, уменьшая колебания тележки вследствие упругих деформаций каната и упрощая натяжное устройство. Кроме этого, устраняются отклоняющие блоки. Наличие двух пар ветвей каната исключает нецентральное приложение тяговых усилий. Ходовые колеса смонтированы на стойках, одна из пар которых прикреплена к поперечной балке, соединяющейся с рамой тележки шарнирной осью и несущей лебедку. В результате получается трехточечное опирание грузовой тележки. Стойки связаны стяжками. Кабина управления снабжена собственными ходовыми колесами и связана с шарнирной проушиной рамы тележки.

Рис. 71. Грузовая подвесная самоходная тележка крана ККЛ-12,5

В двухрельсовой подвесной самоходной тележке (рис. 71) кранов ККЛ-8 и ККЛ-12,5 (Александрийский завод ПТО им. 60-летия Великой Октябрьской социалистической революции) применена трехопорная схема опирания грузовой тележки. Коробчатые стойки, несущие ходовые колеса, соединены с рамой тележки и балкой балансира с помощью фланцев и шарниров. Наличие последних позволяет при незакрепленных фланцах отводить стойки в стороны, выводя ходовые колеса за габарит рельсов. Привод механизма передвижения образован электродвигателями, двухпарным цилиндрическим редуктором, с обоими концами выходного вала которого зубчатыми муфтами соединены встроенные в жестко закрепленные стойки тележки зубчатые передачи. С помощью последних вращение передается на ведущие ходовые колеса.

Рис. 72. Механизм поворота траверсы крана ККС-10

Краны ККЛ-12,5 предназначены преимущественно для работы с длинномерными грузами, для обеспечения удобства перегрузки которых механизм подъема смонтирован на поворотной платформе. По условиям компоновки последней здесь применен механизм подъема, состоящий из двух лебедок. Платформа смонтирована н‘а вертикальной цапфе, вращающейся в подшипниках рамы грузовой тележки. Верхний конец цапфы несет зубчатое колесо поворотного механизма. Грузовые канаты лебедок запасованы на блоки грузозахватной траверсы. Кабина управления крана ККЛ-12,5 подвешена непосредственно к консольным балкам рамы грузовой тележки.

В результате исключения ходовых колес кабины несколько уменьшается длина подтележечных направляющих моста. Однако при этом часто возникают трудности с обеспечением равномерного распределения нагрузок на ходовые колеса грузовой тележки. Возможность разворота траверсы весьма благоприятна для работы с плохо центрированными в продольном направлении длинномерными грузами, например пачками круглого леса. В то же время такое выполнение механизма существенно усложнило грузовую тележку и увеличило ее массу. Поэтому часто для разворота грузов используют монтируемые непосредственно на траверсах поворотные механизмы.

На рис. 72 показано размещение механизма поворота на траверсах кранов ККС-10 при оснащении их моторными захватами для леса. Механизм содержит двигатель мощностью 2,5 кВт, через двухпарный червячный редуктор, вращающий вертикальную цапфу, к которой подвешивают захват.

Двадцатитонная канатная тележка крана ККТС-20 (рис. 73) перемещается по двум подтележечным квадратам на четырех двухколесных балансирных ходовых тележках. В каждой из них закреплены по две оси с фланцами; на консолях осей на двух шарикоподшипниках вращаются колеса диаметром 250 мм. Рамы балансиров с внутренней стороны имеют предохранительные опорные кронштейны на случай поломок осей.

Рис. 73. Канатная подвесная тележка крана ККТС-20

Две продольных балки для блоков полиспаста соединены жестко с передней поперечной коробчатой балкой и шарнирно с задней балкой. В продольных балках закреплены оси пяти блоков подъемного полиспаста.

Кабина управления крана ККТС-20 подвешена на дополнительной тележке, связанной с грузовой с помощью двух шарнирных тяг. К передней поперечной балке на пальцах прикрепляют ручную лебедку для выбора слабины каната передвижения тележки. На задней балке канат укрепляется за оси с помощью сжимов.

На боковой площадке кабины предусмотрена телескопическая лестница для выхода на мост в любом месте остановки тележки. Для предохранения от схода каната внутренние блоки имеют приваренные к балкам ограничители; наружные блоки снабжены отодвигающимися ограничителями, что облегчает запасовку каната.

Опорные грузовые тележки. На козловых кранах‘с двухбалоч-ными мостами применяют, как правило, грузовые тележки мостовых электрических кранов соответствующих грузоподъемностей и режима работы. Конструкция их достаточно подробно рассмотрена в технической литературе. Следует только отметить, что тележки должны быть оборудованы легкосъемными кожухами, защищающими их механизмы от атмосферных воздействий. В некоторых кранах на раме грузовой тележки предусмотрены проушины для крепления дополнительной кабинной тележки.

Опорные тележки бесконсольных козловых кранов обычно выполняют в виде плоской рамы, на консолях которой монтируют блоки грузовых канатов, проведенных по обеим сторонам моста.

Плоская рама грузовой тележки (рис. 74) козлового крана грузоподъемностью 30 т опирается на четыре ходовых колеса диаметром 500 мм, перемещающихся по направляющим моста. Эта рама образована двумя поперечинами и шестью продольными балками. На консольных частях рамы смонтированы канатные блоки двух раздельных грузовых полиспастов, поддерживающих поперечную захватную траверсу. Концы тягового каната, подходящего к тележке с обеих сторон, охватывают центральные блоки и закрепляются в ползуне, перемещающемся с помощью винта. При работе канаты фиксируются также винтовыми скобами. Возвратные ветви тяговых канатов поддерживаются- роликами. С торцов на раме тележки закреплены деревянные буферные подушки; тележка снабжена также настилом и ограждением, что облегчает ее обслуживание.

Рис. 74. Опорная грузовая тележка бесконсольного крана

Консольно-подвесная грузовая тележка. Для кранов с пролетным строением, прикрепляемым к опорам с одной стороны, производственным объединением «Кран» разработана грузовая тележка (рис. 75). Тележка перемещается по одному рельсу, уложенному на верхнем поясе моста. Желоб нижнего пояса играет роль направляющей для колес, препятствующих раскачиванию тележки и воспринимающих боковые нагрузки.

Основными элементами тележки являются ходовая часть скоба и подвесная рама с механизмом подъема груза, аппаратным шкафом и кабиной управления. Ходовая часть образована двумя двухколесными балансирными каретками, на которые опирается продольная коробчатая балка или верхние части скобы. В ходовой части использованы элементы типовых мостовых кранов, что значительно упрощает изготовление тележки.

Рамы балансирных кареток снабжены предохранительными кронштейнами, охватывающими с обеих сторон головку подтележечного рельса.

Опираясь на продольную балку, скоба крепится к ней с помощью двух вертикальных пальцев; она выполнена в виде листовой коробки криволинейного очертания и замкнутого сечения.

Рис. 75. Консольно-подвесная грузовая тележка грузоподъемностью 12,5 т

На щеках имеются консольные фланцы для дополнительного крепления со скобой. Это обеспечивает жесткое соединение рамы со скобой и позволяет с помощью прокладок выравнивать положение рамы по горизонтали. Для регулирования по высоте служат подкладные шайбы в опорных местах между скобой и продольной рамой.

По обеим сторонам грузовой лебедки к поперечным балкам рамы прикреплены стойки листовой конструкции. В верхней части они имеют гнезда для соединения с осями скобы и фланцы для установки горизонтальных роликов, перемещающихся в нижней направляющей моста.

Продольные балки рамы выпущены консольно в обе стороны. С одной стороны между ними закреплена кабина управления, с другой — уравновешивающий ее аппаратный шкаф. Кабины и шкаф имеют консольные площадки в уровень настила рамы. На одной передней части рамы на кронштейнах прикреплена площадка с ограждением для обслуживания механизмов и прохода из одной кабины в другую. Кроме того, по обеим сторонам стоек также предусмотрены настилы с ограждением. На другой продольной стороне прикреплена площадка и ограждения с лестницей для аварийного выхода на мост.

На скобе установлена лестница для прохода к механизмам передвижения.

Консольные грузовые тележки. В консольных тележках механизм подъема груза обычно расположен на консольной части рамы.

Рис. 76. Консольные грузовые тележки:

а — грузоподъемностью 1 … 5 т; б — грузоподъемностью 6 … 15 т

В получивших наибольшее распространение в козловых кранах мостах с опорным рельсом, расположенным над передней стенкой балки, ведущие колеса тележек перемещаются по этому рельсу. Для уменьшения нагрузок на удерживающие колеса вылет крюка (от опорного рельса) обычно ограничивают 0,8 … 2,0 м.

Консольные тележки имеют плоские рамы; у тележек с нижними упорными колесами к рамам прикреплены отъемные при транспортировании кронштейны для установки этих колес.

Фирма Каррузерс (Великобритания) применяет тележки (рис. 76, о) на кранах грузоподъемностью 1 … 5 т. Рама имеет две консольные балки, несущие электроталь. Посредине рамы предусмотрена поперечина 3, к которой прикреплен свободный конец грузового каната. Мотор-редуктор 4 механизма передвижения тележки приводит в движение опорные ходовые колеса 5, перекатывающиеся по подтележечному рельсу. Кронштейн тележки образован двумя парами стоек и подкосов, концы которых прикреплены к нижней балке, снабженной передними упорными роликами, взаимодействующими с нижней горизонтальной направляющей. Тыльные упорные ролики укреплены на кронштейне с противоположной стороны рамы тележки. Крепление стоек и подкосов на закладных пальцах упрощает сборку тележки при монтаже крана.

Тележки грузоподъемностью 6 … 15 т (рис. 76, б) той же фирмы выполняют компактной червячной лебедкой. Механизм подъема груза такой лебедки содержит основной приводной двигатель, на свободном конце вала которого посажены шкивы колодочных электромагнитных тормозов. Основной приводной двигатель прифланцован к корпусу червячного редуктора. С противоположной стороны корпуса находится мотор-редуктор малой скорости. Верхний блок канатного полиспаста смонтирован на поворотной траверсе. Мотор-редуктор механизма передвижения тележки через открытую зубчатую передачу приводит в движение опорные ходовые колеса. Упорные ролики смонтированы на балке собранного на пальцах кронштейна рамы тележки, а также с тыльной стороны этой рамы. Мотор-редуктор снабжен дисковым электромагнитным тормозом, находящимся на хвостовом конце вала двигателя. Ходовые колеса вращаются на неподвижных осях; ведущие колеса имеют зубчатые венцы.

В тележках «Каррузерс» ходовые колеса часто для уменьшения шума и местных давлений на балку изготовляют с пластмассовыми ободами.

Аналогичная по схеме грузовая тележка применена в кране ККЛ-32. У кранов К-50 в тыльной части рамы грузовой тележки смонтированы балансирные тележки с удерживающими колесами, перекатывающимися по верхним полкам укрепленного над стенкой балки монорельса. Такие тележки более просты по конструкции и не требуют установки дополнительного тыльного рельса. Однако здесь резко увеличивается нагрузка на передний рельс, который воспринимает не только всю суммарную весовую нагрузку, но и реакцию от опрокидывающего момента. Это обстоятельство, а также низкая износоустойчивость полок двутавровой балки ограничивают область применения таких тележек относительно редко используемыми кранами.

Рекламные предложения:

Читать далее: Ходовые тележки козловых кранов

Категория: – Козловые краны

Главная → Справочник → Статьи → Форум

stroy-technics.ru

|

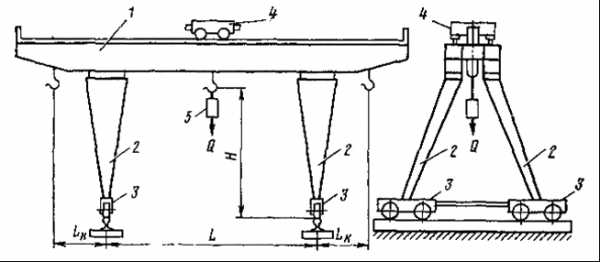

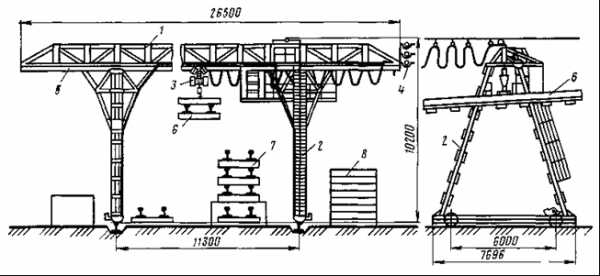

Козловые краны В путевом хозяйстве козловые краны применяются на открытых площадках звеносборочных баз, погрузочных площадках дистанций пути, шпалопропиточных заводах для погрузки, выгрузки и транспортирования в пределах площадки различных материалов, и прежде всего материалов верхнего строения пути – рельсов, скреплений, шпал. Основное достоинство этих кранов – простота изготовления и эксплуатации. Независимо от конструкции козловой кран (рис. 1) состоит из моста в виде фермы 1 (балка, труба), опирающейся через опоры 2 с тележками 3 на подкрановые пути. На мосту козлового крана установлена и может перемещаться по нему крановая тележка 4 или тельфер, оснащенные грузоподъемным механизмом, к которому подвешивается груз 5. Мост (ферма) козлового крана может иметь одну или две консоли, но может быть и без них. В связи с этим краны разделяются на консольные и бесконсольные. Кабина управления краном размещается на опорах или ферме, что обеспечивает крановщику хороший обзор. К основным параметрам козлового крана относятся: грузоподъемность Q, пролет (расстояние по горизонтали между осями подкрановых путей) L, длина консоли (расстояние между осью рельса подкранового пути и центром зева крюка грузоподъемного механизма, находящегося в крайнем положении) Lк, максимальная высота подъема крюка H. Скорость подъема груза козловыми кранами находится в пределах 8–16 м/мин, а скорость передвижения крана – 20–100 м/мин. Козловые краны пролетом 32 м и выше называют перегрузочными мостами. Они предназначены для обслуживания больших площадей, например открытых складов сыпучих грузов. Козловой кран обслуживает площадь, ограниченную пролетом моста, консолями и длиной подкранового пути. Пролет козлового крана может перекрывать два и более железнодорожных пути.

Рис. 1. Схема козлового крана

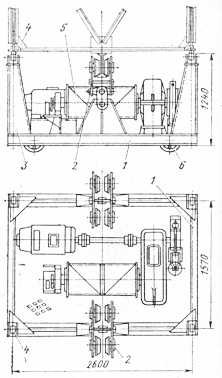

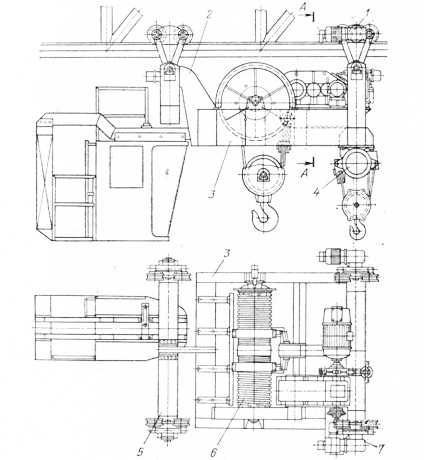

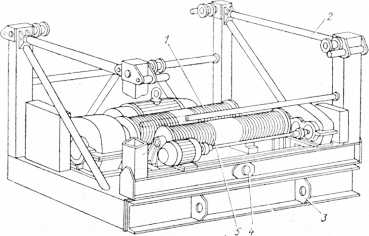

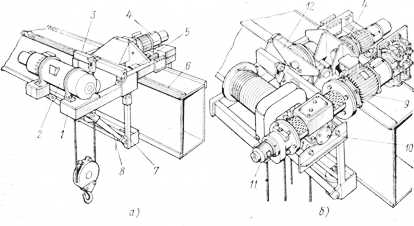

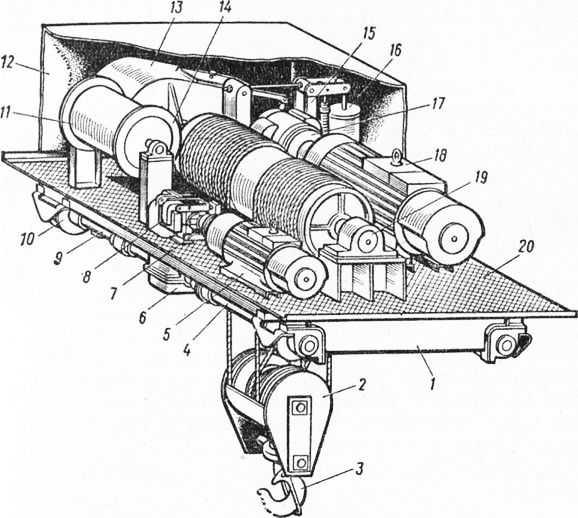

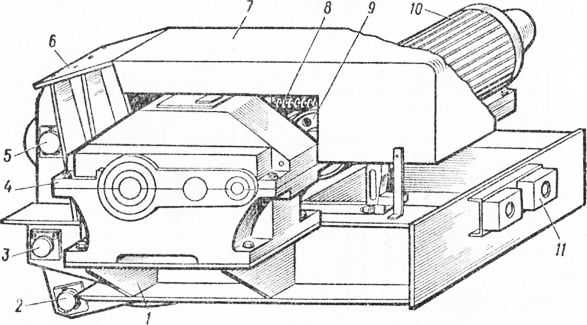

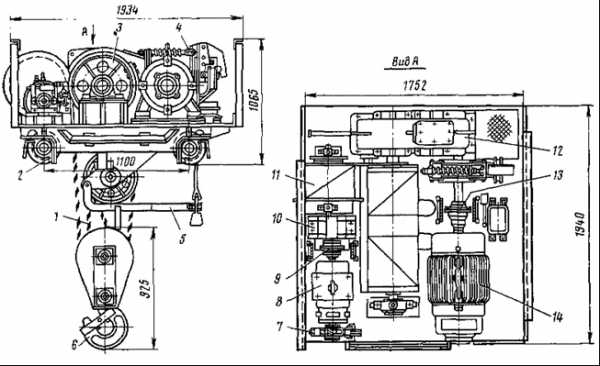

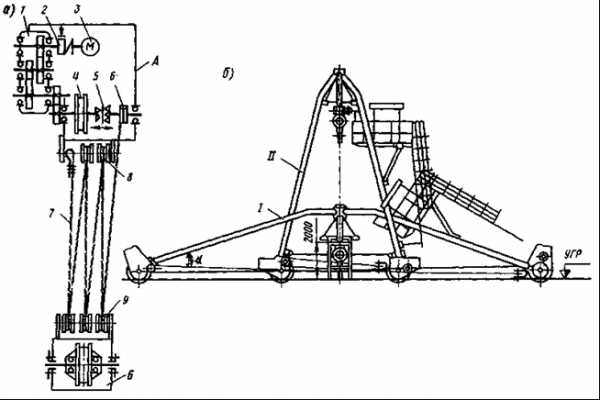

ГОСТ 7352–81 на козловые краны распространяется на краны грузоподъемностью 3,3–32 тонны с пролетом 10–32 м и предусматривает выпуск кранов типа ККТ с тельфером (электроталью) в качестве механизма подъема и КК с грузовой тележкой. Таким образом, грузоподъемным механизмом козловых кранов являются грузовая тележка (при Q > 5 т) или тельфер (Q < 1,5 т). Примеры условных обозначений кранов: 1) ККТП-5-16-8-0,125-0,32-0,8 (ГОСТ7352–81) – козловой кран с управлением с пола (П), с талью грузоподъемностью 5 т, пролетом 16 м с высотой подъема крюка 8,0 м, скоростью подъема крюка 0,125 м/с, скоростью передвижения тали 0,32 м/с, скоростью передвижения крана 0,8 м/с; 2) КК-2-20/5-32-10-0,2/0,5-0,8-1,0 (ГОСТ 7352–81) – козловой кран (исполнение 2), с тележкой грузоподъемностью главного подъема 20 т и вспомогательного 5 т, пролетом 32 м, высотой подъема 10 м, скоростью подъема главного крюка 0,2 м/с, вспомогательного 0,5 м/с, скорость тележки 0,8 м/с, скорость крана 1,0 м/с. Краны, спроектированные ранее, имеют другие обозначения. Так, на транспорте используют двухконсольные 5-тонные краны КД-05 и КД-09, двухконсольные 10-тонные краны КДКК-10, ККС-10 (самомонтирующиеся). В путевом хозяйстве широко применяются 5 и 10-тонные краны. Козловой кран КДКК-10 (рис. 2) состоит из фермы 2, опирающейся на опоры 8 типа козловых. По ферме перемещается крановая тележка 1 с грузоподъемным механизмом. Ферма имеет две консоли 6. Опоры 8 смонтированы на ходовых тележках 9, перемещающихся по рельсам подкрановых путей посредством механизма передвижения. Двигатели крановой тележки питаются током по кабелю 3 от троллеев 5. Для ремонта тележки служит балка 4 с талью. Опоры имеют распорные балки 10, а также кабину управления 7. На специальной площадке смонтирована пускорегулирующая аппаратура 11.

Рис. 2. Двухконсольный козловой кран КДКК-10

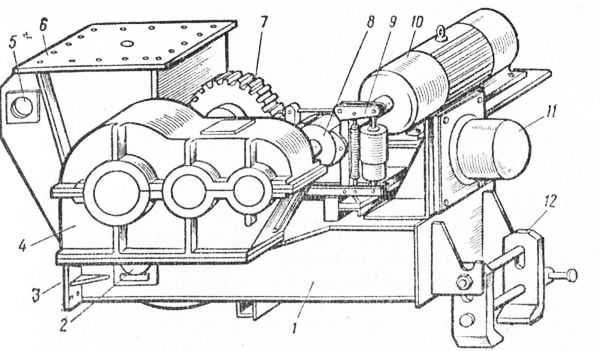

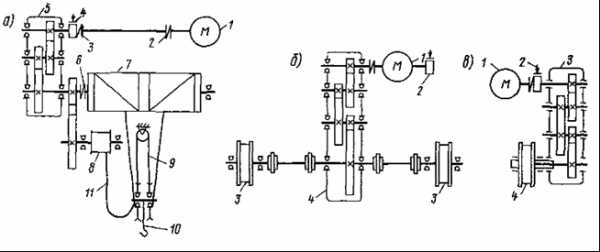

Для погрузки и выгрузки рельсов, шпал и рельсовых звеньев применяется кран КПБ 10 (кран путевых баз), который состоит из двух 10-тонных кранов КДКК-10, соединенных жесткими штангами и управляемых из одной кабины. Крановая тележка имеет механизмы подъема груза и передвижения тележки. У крана КДКК-10 (рис. 3) механизм подъема груза представляет собой грузовую лебедку. Он включает двигатель 14, муфту 13, тормоз 4, редуктор 12, грузовой барабан 3, полиспаст 1 с рычагом ограничителя подъема груза 5, обойму с крюком 6. Механизм передвижения тележки состоит из электродвигателя 8, редуктора 10, муфты 9, колес 2 и тормоза 7. Для подачи электроэнергии к электроприводу тележка имеет кабель, наматываемый на специальный барабан 11. На кинематической схеме механизма подъема груза (рис. 4, а) обозначены: двигатель 1, муфты 2,3, 6, тормоз 4, редуктор 5, барабан 7, полиспаст 9, крюк 10 и дополнительный кабельный барабан 8, который вращается синхронно с грузовым. Кабель 11 питает электропривод или магнит сменных приспособлений, навешиваемых на крюк 10 крана. На схеме механизма передвижения грузовой тележки (рис. 4, б) обозначены: 1 – двигатель, 2 – тормоз, 3 – опорные колеса, 4 – редуктор. По рельсам подкранового пути кран перемещается с помощью привода ходовых приводных тележек. У КДКК-10 все четыре опорные тележки приводные. Каждая из них (рис. 4, в) имеет электродвигатель 1, тормоз 2 типа ТКТГ-200, редуктор 3 и опорные катки 4.

Рис. 3. Грузовая тележка КДКК-10

Рис. 4. Кинематические схемы КДКК-10: а – грузовой лебедки; б – механизма передвижения тележки; в – механизма передвижения крана

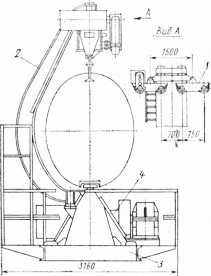

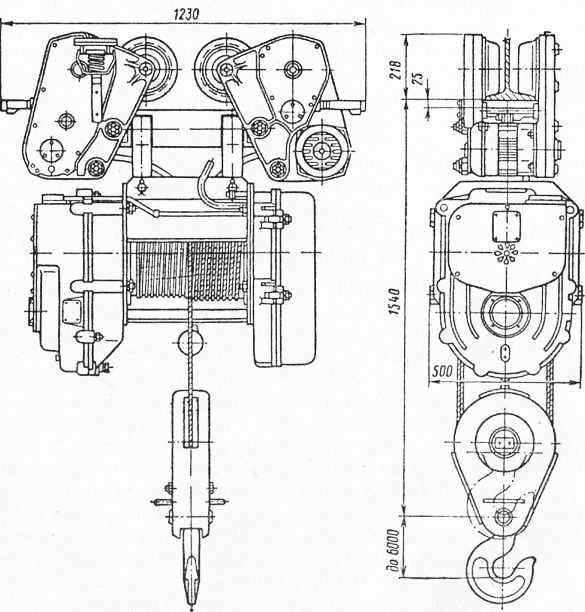

Козловой кран грузоподъемностью 5 т типа КД-09 показан на рис. 5. Он состоит из фермы 1, по нижнему поясу которой по двутавровой балке 5 перемещается электроталь (тельфер) 3 с рельсовым звеном 6. Ферма опирается на опоры 2. Питание электродвигателей током осуществляется по троллеям 4, расположенным на стояках вдоль пути передвижения крана. На звеносборочных базах краном обрабатываются пакеты рельсовых звеньев 7 и склады материалов. 8.

Рис. 5. Козловой кран КД-09 с тельфером

Электротали – это компактные подвесные электрические лебедки с электродвигателем. Их применяют не только как элементы козловых кранов, ной как самостоятельные грузоподъемные механизмы в цехах и мастерских, на складах и базах. Грузоподъемность электроталей по ГОСТ 22584–77 от 0,25 до 5 т. Основные узлы электротали – корпус, электродвигатель, грузовой барабан, редуктор и тормоз. Корпус подвешивается к самоходной тележке. Электродвигатель может быть встроен в барабан или прикреплен на фланцах сбоку тали. Тали со встроенным двигателем меньше по длине и весу, но у них хуже отводится тепло от двигателя. Корпус электротали подвешивают к балке или тележке. Электротали, подвешенные к самоходной тележке с электрическим приводом, называются тельферами. Скорость их передвижения 20–40 м/мин. У электротали ТЭ-500 (таль электрическая, грузоподъемность 5 т) со встроенным двигателем электродвигатель 5 (рис. 6, а) размещен внутри барабана 6. Вал двигателя соединен шлицевой муфтой с валом двухступенчатого редуктора 1. Зубчатая пара 21–18 передает вращение на промежуточный вал, установленный на подшипниках 16, откуда зубчатая пара 17–2 – на втулку, соединенную зубчатой муфтой 14 с барабаном 6. Для предохранения электродвигателя от попадания масла из редуктора служит манжетное уплотнение 15. В корпусе редуктора, закрытого крышкой 22, размещены два тормоза: электромагнитный колодочный 23, тормозной шкив которого посажен на первичном валу редуктора, и грузоупорный дисковый 20 на промежуточном валу. Храповое колесо 19 этого тормоза стопорится собачкой. Грузоупорный тормоз действует от веса груза и удерживает его на заданной высоте. Для опускания груза электродвигатель вращают в сторону, обратную подъему. Канат 13 крепится на барабане болтами. К сварному корпусу 3 тали прикреплен шкаф 7 с электроаппаратурой управления талью, в котором размещены пускатели 10 и кольцевой токопровод 9 с проводами 8 для питания электродвигателя 5. Таль подвешивается к тележке на фланцах 4. Управление талью осуществляется из кабины козлового крана или при самостоятельном использовании тали кнопками 12 через кабель 11. На рис. 6, б представлена кинематическая схема механизма подъема груза электротали, где от двигателя 5 через зубчатые пары 2–7 и 4–3 вращение передается на барабан 6. Механизм имеет колодочный тормоз 1 и упорный 8.

Рис. 6. Тельфер ТЭ-500 со встроенным двигателем: а – конструкция; б – кинематическая схема

Механизм передвижения тали грузоподъемностью 3 т и менее состоит из приводной и холостой тележек, а тали грузоподъемностью 5 т – из двух приводных тележек. У тех и других тележки соединены между собой траверсой, на которой подвешен механизм подъема. Каждая приводная тележка имеет по два ведущих и два холостых колеса. Первые приводятся в движение электродвигателем через два боковых редуктора. Приводная тележка изображена на рис. 7, а. От электродвигателя 10 зубчатыми колесами 9, 8,7, 6 и 5, 11, 1 вращение передается на колеса 2 и 4, опирающиеся на полки двутавра 3. При установке тележек необходимо следить, чтобы суммарный зазор между ребордами ходовых колес и полкой не превышал 4–6 мм. На рис. 7, б представлена кинематическая схема этой тележки. В козловом кране грузоподъемностью 5 т (см рис. 5) тельфер 3 перемещается по нижней полке двутавровой балки 5, прикрепленной болтами к нижнему поясу фермы / крана. Это позволяет легко заменять балку в случае износа. Управление механизмами передвижения контроллерное. Питание крановых электродвигателей током может осуществляться по гибкому кабелю, наматываемому при передвижении крана на катушку или по троллеям, расположенным на стойках вдоль пути передвижения крана.

Рис. 7. Приводная тележка тельфера: а – устройство; б – кинематическая схема

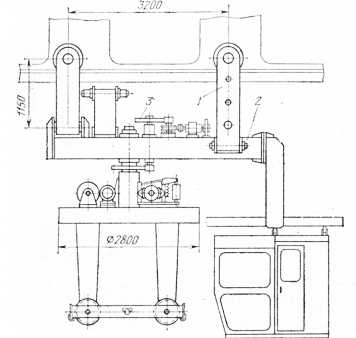

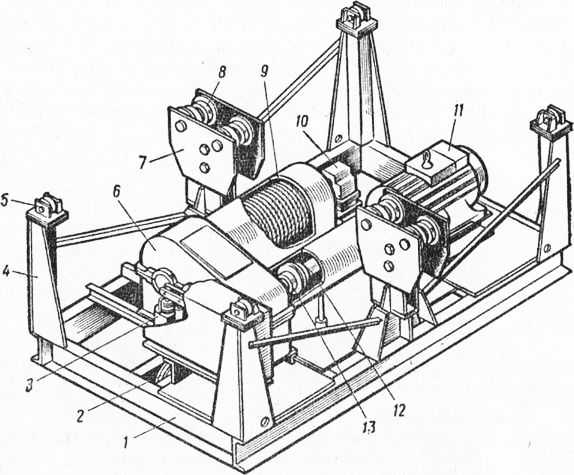

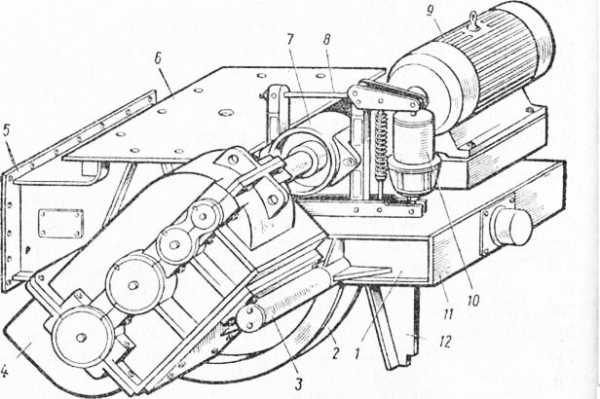

Для кранов КД-05 и КД-09 грузоподъемностью 5 т, используемых в путевом хозяйстве, взамен ранее применявшихся тельферов ТЭ-5-911 разработаны грузовые тележки, перемещающиеся по двутавровой балке крана на двух четырехкатковых тележках. Благодаря этому скорость подъема груза повышена до 0,233 м/с, а передвижения тележки – до 0,66 м/с. Механизм передвижения крана установлен на двух приводных опорных тележках. Каждая из них (рис. 8, а) имеет электродвигатель 3, тормоз 2, редуктор 1 и опорные катки 4. Козловые краны могут быть самомонтирующиеся или монтируемыми при помощи других передвижных кранов или специальных дополнительных мачт и лебедок. Ферма самомонтирующихся кранов шарнирно соединена с опорами, что позволяет разводить последние в стороны при опускании фермы на землю (демонтаже) и сводить опоры при подъеме фермы вверх, т. е. при установке крана в рабочее положение (монтаже). Стягивание опор и подъем крана осуществляются при помощи полиспаста и механизма, объединенного с механизмом передвижения крана. Для этого имеется канатный барабан 6, который включается кулачковой муфтой 5. При соединении последней со ступицами катка 4 механизм передвижения работает как механизм для самоподъема крана путем стягивания полиспаста 7, одни блоки которого находятся на опорной приводной тележке А крана, а другие 9 – на неприводной опорной тележке Б. При монтаже кранов предварительно устанавливают ферму на землю, а ходовые тележки – на подкрановые пути. Затем опоры соединяют шарнирно с ходовыми тележками и фермой (рис. 8, б, положение I). После этого при помощи кулачковой муфты 5 включают барабан 6 и полиспастом 7 стягивают опоры, поднимая тем самым ферму (положение II). Опоры соединяют штангами или швеллерами.

Рис. 8. Схемы: а – проводной тележки; б – монтажа самомонтирующегося козлового крана

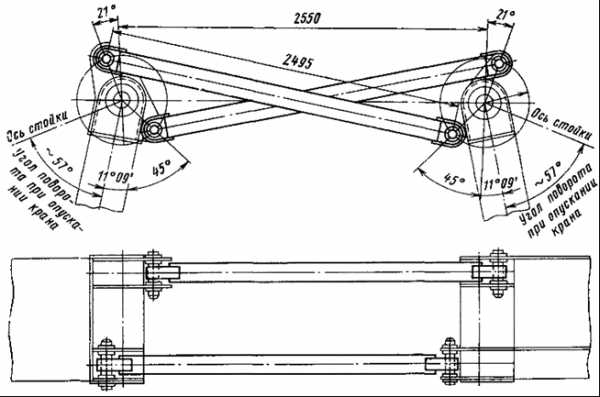

Для монтажа 10-тонных кранов КДКК-10, ККС-10 используют вспомогательные лебедки. Каждый самомонтирующийся козловой кран имеет специальный механизм для поддержания одинакового угла поворота опор при подъеме крана, т. е. предупреждения его перекоса. У 10-тонных кранов опоры соединены рычажным блокировочным механизмом, состоящим из двух рычагов (рис. 9), соединяющих концы опор по принципу параллелограммного устройства. При повороте одной из опор другая, связанная с ней рычагами, должна повернуться на такой же угол.

Рис. 9. Рычажное уравнительное устройство для самомонтажа крана КДКК-10

|

www.zgo-orel.ru

Основные механизмы козловых кранов

Категория:

Эксплуатация козлового крана

Публикация:

Основные механизмы козловых кранов

Читать далее:

Основные механизмы козловых кранов

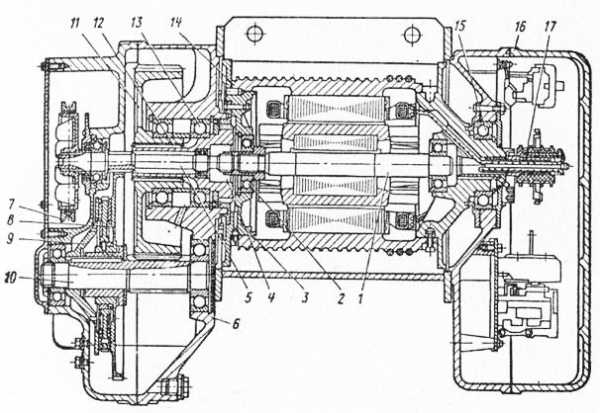

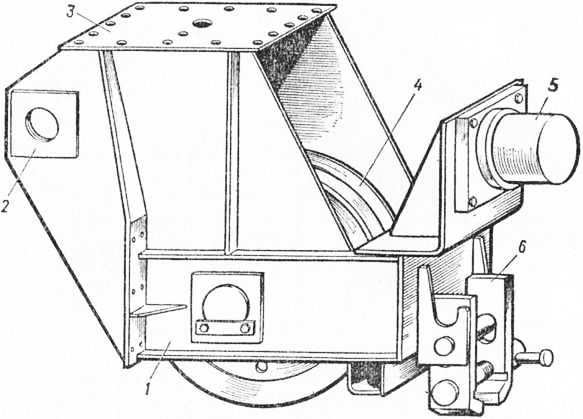

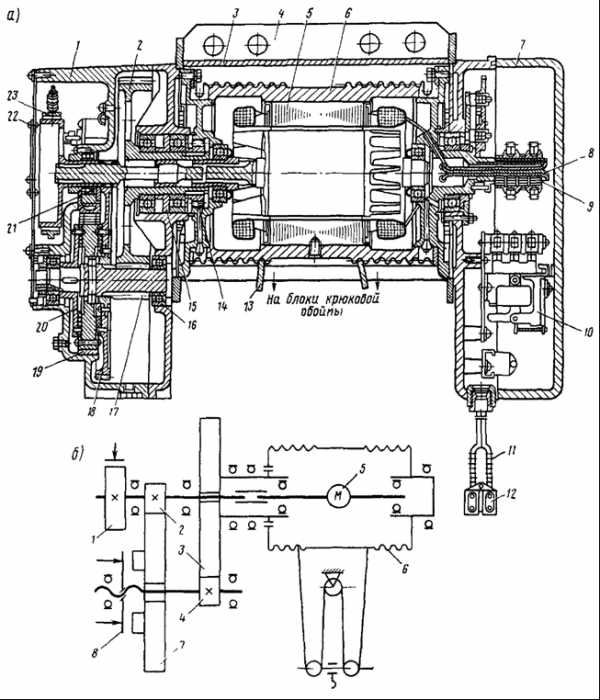

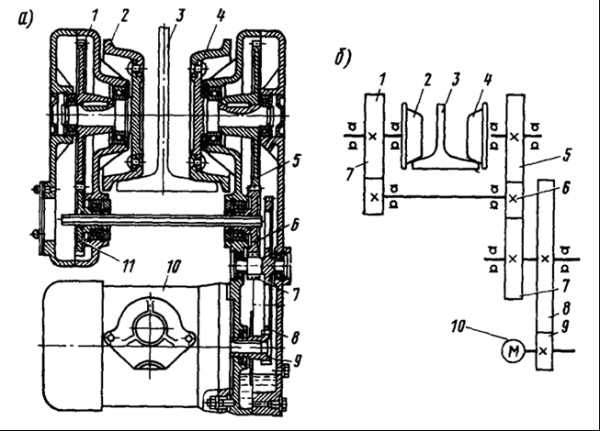

Электрическая таль. Электрическая таль — механизм для подъема и опускания груза, а также для перемещения груза вдоль моста крана. Краны ККТ-5 оборудуют электрической талью (тельфером) ТЭ-500-51120-01 ГОСТ 22584—77 Электрическая таль (рис. 10) состоит из двух основных частей: механизма подъема и механизма передвижения Механизм подъема (рис. 11) устроен таким образом, чтобы в сжатых габаритах можно было заключить необходимое количество мощных и надежных механизмов. Электродвигатель подъема груза встроен в канатный барабан. Механизм подъема имеет два тормоза, а механизм передвижения — два самотормозящихся двигателя специальной конструкции.

Корпус механизма подъема представляет собой трубу с приваренными фланцами для крепления с правой стороны литого корпуса шкафа электрооборудования, а с левой — корпуса (также литого) редуктора. В корпусе механизма подъема размещен мотор-барабан, выполненный из трубы с нарезными винтовыми канавками под однослойную навивку каната. Статор электродвигателя запрессован в трубу, вал ротора на опорных подшипниках установлен во фланцах барабана, а фланцы в свою очередь опираются посредством более крупных шарикоподшипников на расточки корпусов шкафа электрооборудования и редуктора.

Рекламные предложения на основе ваших интересов:

Рис. 10. Общий вид электрической тали ТЭ-500

Рис. 11. Продольный разрез механизма подъема груза электротали:

1 — вал двигателя; 2, 13, 15 — однорядные сферические подшипники; 3 — ступица грузового барабана; 4 — шлицевые муфты; 5 — быстроходный вал-шестерня; 6 — редуктор; 7 — шкив стопорного тормоза; 8, 11 — зубчатое колесо; 9 — грузоупорный тормоз; 10 — вал-шестерня редуктора; 12 — муфта; 14 — грузовой барабан; 16 — приборный шкаф; 11 — токосъемное устройство

Выходной вал встроенного электродвигателя посредством шлицевой муфты передает крутящий момент на быстроходный вал-шестерню редуктора; вал-шестерня находится в зацеплении с зубчатым колесом промежуточного вала-шестерни. Затем момент передается на зубчатое колесо, насаженное на полном шлицевом фланце, соединенном с левым фланцем барабана шпильками.

Правый фланец барабана имеет кольцевой токосъемник и отверстие для прохода вводных проводов к статору встроенного электродвигателя. Здесь же на фланце выполнена проточка для крепления конца каната с фиксирующим устройством.

Конец каната, опаянный или оплавленный, пропускают в кольцевую полость между барабаном и его правым фланцем до полного огибания окружности фланца, а затем зажимают стопорными винтами. Второй конец запасовывают в обойму крюка и крепят с помощью клинового устройства на корпусе электротали.

Корпус редуктора имеет сложную конфигурацию для создания двух полостей: одну основную, заполняемую маслом, в которой размещены зубчатые передачи, подшипники валов и грузоупорный тормоз; вторую — вспомогательную для размещения колодочного тормоза с электромагнитом. Чтобы предотвратить протечку масла из одной части корпуса в другую, между ними в отверстии для прохода быстроходного вала-шестерни имеются уплотнительные манжеты. Тормозной шкив, насаженный на левый конец быстроходного вала-шестерни, имеет крыльчатку для циркуляции воздуха и отвода тепла от рабочей поверхности редуктора и тормоза.

В полости редуктора на промежуточном валу-шестерне имеется грузоупорный тормоз, предназначенный для надежного удержания груза навесу и обеспечения плавного опускания груза. Грузоупорный тормоз работает в комплекте с зубчатым колесом первой ступени передач редуктора. Зубчатое колесо свободно насажено на кулачковую втулку, которая в свою очередь закреплена на промежуточном валу-шестерне посредством шпонки. Этой же шпонкой соединен с валом-шестерней диск тормоза. Между зубчатым колесом и опорным диском имеется храповое колесо с фрикционными накладками, установленное на ступице зубчатого колеса на шарикоподшипнике. Собачка храповика свободно подвешена на оси колодочного тормоза. Кулачковая муфта и зубчатое колесо имеют в торцовых частях ступиц винтовые выступы, позволяющие взаимодействовать этим двум деталям. При выключенном электродвигателе и закрытом колодочном тормозе, удерживающем от поворота быстроходный вал редуктора, промежуточный вал-шестерня поворачивается под действием груза. Это вынуждает зубчатое колесо отжиматься винтовыми выступами от выступов кулачковой втулки и, перемещаясь влево, прижимать храповое колесо к упорному диску. Собачка, упираясь в зубцы храпового колеса, стопорит систему, обеспечивая надежное удержание груза.

При работе электродвигателя на спуск груза зубчатое колесо опережает в своем вращении вал-шестерню, а следовательно, и кулачковую муфту. При этом зубчатое колесо посредством винтовых выступов отходит вправо, уменьшая нажатие на фрикционы храпового колеса до такой степени, чтобы не дать валу-шестерне вращаться с большей скоростью, чем зубчатое колесо. Это обеспечивает плавный спуск груза.

В шкафу электроаппаратуры, кроме кольцевого токосъемника, размещены реверсивные пускатели электродвигателей подъема груза и передвижения тали, конечные выключатели, клеммные наборы.

Для равномерной намотки каната грузовой барабан электротали имеет канатоукладочное устройство. В винтовую канавку барабана заложено кольцо, состоящее из трех секторов, соединенных пружиной. Один из секторов имеет упор на кромку корпуса, благодаря чему кольцо при вращении барабана получает поступательное движение вдоль оси барабана по принципу гайки. К кольцу болтами присоединяется направляющая планка с канатоукладочным роликом. Пружина постоянно прижимает два соседних витка каната к барабану.

Через один из секторов кольцевой гайки пропущена штанга, поддерживаемая кронштейном с одного конца, а другим концом входящая в электрошкаф тали. На штанге имеются два упора, ограничивающие ход канатоукладчика. При достижении кольцевой гайкой упора штанга перемещается, воздействуя на конечный выключатель, в резуль-” тате происходит остановка электродвигателя подъема.

Механизм подъема груза подвешен к монорельсу с помощью каретки, составленной из двух тележек передвижения. Траверса каретки и корпус механизма подъема соединены двумя пальцами, пропущенными в отверстиях на этих сборочных единицах, а тележки присоединены к траверсе с помощью шаровых шарниров. Это обеспечивает свободный проход электротали в кривых участках пути.

Каждая тележка передвижения (рис. 12) состоит из двух редукторов, выполненных в литых корпусах и соединенных между собой двумя стяжками. Правый редуктор имеет фланец для присоединения электродвигателя, на вал которого насаживается быстроходная шестерня с помощью шпонки. Промежуточный вал-шестерня изготовлен из одной заготовки и передает крутящий момент на зубчатое колесо, установленное на осях ходовых катков посредством сателлитных шестерен, укрепленных на шестигранном валу, соединяющем оба редуктора. Ходовые катки имеют реборды для фиксации электротали на полках двутаврового монорельса, они выполнены заодно с тихоходной осью редуктора. Каждая тележка имеет два холостых катка

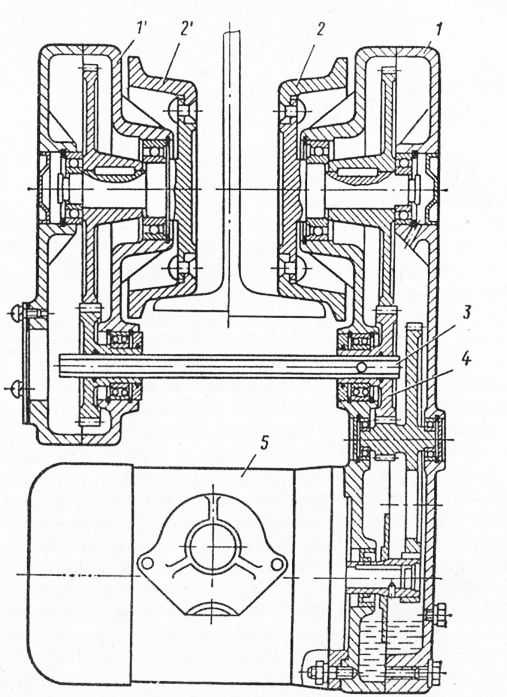

Электрическая таль ТЭ-500 имеет несколько модификаций Кроме упомянутой в начале раздела ТЭ-500-511, применяют таль ТЭ-500-911 Основным отличием этих изделий является комплектующее оборудование, например электродвигатели передвижения, отдельные подшипники и т. д Грузовая тележка. Грузовая тележка крана КПБ-10М (рис. 13) смонтирована на прямоугольной раме. Двигатель MTF-412-8 мощностью 22 кВт посредством цепной муфты и промежуточного вала соединен с редуктором РМ-500-25-22М. На тихоходном валу редуктора установлен грузовой барабан диаметром 400 мм, имеющий по краям встречную спиральную нарезку пазов для одновременной навивки двух ветвей кранового полиспаста.

Рис. 12 Механизм передвижения электротали

Рис. 13. Грузовая тележка крана КПБ-10М:

1 — рама; 2 — крюковая обойма; 3 — крюк; 4 — цепная муфта; 5 — электродвигатель передвижения; 6 — редуктор; 7.8 — тормоз; 9 — ось катков; 10 — каток; 11 — кабельный барабан; 12 — кожух; 13 — редуктор; 14 — грузовой барабан; 15 — тормозное устройство; 16 — гидротолкатель; 17 — цепная муфта; 18 — электродвигатель подъема груза; 19 — подшипник грузового барабана; 20 — помост

На промежуточном валу механизма подъема на шпонке установлен тормозной барабан диаметром 300 мм с колодочным тормозом ТКТГ-300М, укомплектованный гидротолкателем ТГМ-50. В электрическую цепь тормозного магнита включен конечный выключатель КУ-703, который ограничивает высоту подъема крюка путем разъединения цепи тормозного магнита при нажатии корпуса обоймы крюка на рычаг выключателя. Обойма крюка имеет три блока, которые огибают канат, перекинутый через уравнительные блоки на раме тележки. Запасовка в двукратный и двухвет-вевой полиспаст позволяет распределить массу поднимаемого груза на шесть ветвей троса диаметром 13,5 м.

Тележка передвигается по рельсам Р15, проложенным по крановому мосту. Два приводных катка тележки имеют общую ось, на которую передается крутящий момент от электродвигателя MTF-111-6 мощностью 3,5 кВт через цепную муфту и редуктор В-350-14. Механизм передвижения оборудован тормозом ТК.Т-100. Оси ходовых катков установлены в радиально-сферических двухрядных роликоподшипниках. Колея тележки равна 1400 мм, база — 1100 мм, масса — 4,3 т. Тележка оборудована резиновыми буферами для амортизации наезда на ограничитель передвижения по мосту.

Для подачи электроэнергии к электроприводу рабочего органа крановая тележка комплектуется кабельным барабаном, который вращает паразитная шестерня редуктора.

Грузовая тележка крана КК-5 (рис. 14), так же как и рассмотренная ранее, состоит из механизма подъема, механизма передвижения, канатного датчика, кабельного барабана и общего кожуха, установленных на сварной раме, выполненной электродом Э50. Однако она имеет отличия по своей конструкции и исполнению. Канатный барабан приводится во вращение электродвигателем MTF-411-6 мощностью 22 кВт через двухступенчатый цилиндрический редуктор Ц2-400-25-31МТ и промежуточный вал с двумя зубчатыми муфтами МЗП2-1150. На втором конце быстроходного вала редуктора установлен тормозной-шкив и коротко-ходовой колодочный тормоз ТКГ-300 с гидротолкателем ТГМ-50 и с системой регулирования. Соединение барабана с редуктором — типовое с помощью зубчатой муфты. На свободном конце барабана установлена звездочка для цепного привода кабельного барабана и конечный выключатель переподъема УБ-150А, отторированный на высоту подъема 9 м.

Рис. 14. Грузовая тележка крана КК-5:

1 — рама; 2 — электродвигатель подъема груза; 3 — зубчатая муфта; 4 — промежуточный вал; 5 — гидротолкатель; 6 — тормозное устройство; 7 —тормозной шкив; Я—грузовой барабан; 9 — редуктор; 10 — электродвигатель передвижения; 11 — каток; 12 — зубчатая муфта; 13 — редуктор; 14 — гидротолкатель; 15 — тормозное устройство; 16 — конечный выключатель подъема;

Грузовая тележка снабжается грузовой обоймой с двумя блоками. Грузовой канат, огибая уравнительный блок канатного датчика, проходит двумя ветвями на блок обоймы и закрепляется симметрично на двух концах барабана, образуя двукратный полиспаст. Уравнительный блок подвешивается на коромысло пружинно-рычажного канатного датчика, имеющего две ступени, выполненные в виде сдвоенной пружины и двух конечных выключателей. Первая ступень предназначена для управления автостропом при наличии на нем груза, вторая выполняет функции ограничителя грузоподъемности, установленной в паспорте.

Механизм передвижения грузовой тележки состоит из четырех одноребордных конических ходовых колес, два из которых приводные от вертикального редуктора ВК-350-14-3 и электродвигателя MTF-012-6 мощностью 2,2 кВт. Редуктор закреплен на раме тележки между приводными колесами, а тихоходный вал его соединяется с приводными колесами посредством зубчатых муфт.

На свободном конце быстроходного вала редуктора установлен тормозной шкив электрогидравлического тормоза ТКГ-160, оборудованного гидротолкателем ТЭГ-16М. Для укладки кабеля питания автостропа имеется барабан, приводимый с помощью цепной передачи от грузового барабана. На валу кабельного барабана размещен токоприемный аппарат, выполненный на базе токосъемного устройства электродвигателя.

С одной стороны рамы грузовой тележки установлена отбойная линейка для взаимодействия с конечным выключателем в конце пути.

Для защиты механизмов тележки от атмосферных осадков установлен общий кожух выкатного типа, имеющий четыре катка для перемещения по направляющим тележки и два катка для перемещения, по рельсам.

На одном из торцов тележки установлены кронштейн с роликом для поддержки струн кабельной подвески и несъемная торцовая стенка, являющаяся элементом кожуха.

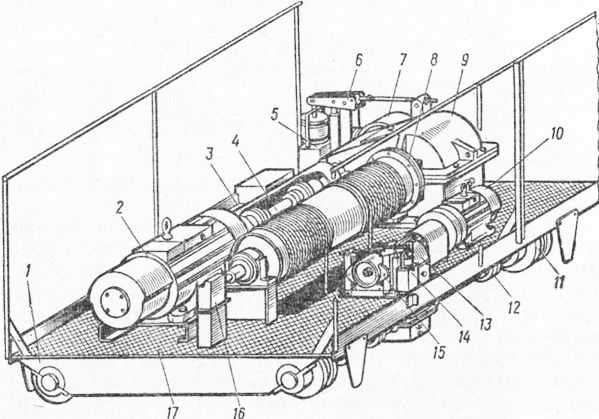

Грузовая тележка крана ККС-10 (рис. 15) перемещается по монорельсу, проложенному вдоль нижней фермы моста. Она подвешена на монорельс посредством двух шарнирных серег с двумя парами четырехроликовых опор. Корпус тележки имеет сварную конструкцию, выполненную из швеллеров в форме четырехугольной рамы со стойками по углам. На стойках имеются опорные ролики, служащие для балансировки тележки при перекосах. Колея этих роликов 2710 мм соответствует расстоянию опорных полос, укрепленных на нижнем поясе фермы крана.

В центральной части корпуса тележки установлена грузоподъемная лебедка, состоящая из электродвигателя MTF-412-8, промежуточного вала с муфтами, редуктора РМ-500-20-31М, тормоза ТКГ-300 и грузового барабана с ручьями для двух ветвей каната диаметром 15 мм. Канат закрепляют на ступицах барабана винтовыми зажимами. Для создания полиспаста служат два канатных ролика, установленных на оси симметрии тележки. Барабан опирается концом, обращенным к редуктору, на плавающий сферический подшипник, установленный в торце тихоходного вала редуктора. Этот вал представляет собой зубчатую втулку, которая сцепляется с зубчатым венцом, прикрепленным на болтах к фланцу барабана. На противоположном конце вала барабана имеется конечный выключатель подъема груза ВУ-150М.

Рис. 15. Грузовая тележка крана ККС-10:

1 — рама; 2— огибающий ролик грузового полиспаста; 3 — тормозное устройство; 4 — стойка балансировочная; 5 — ролик балансира; 6 — редуктор; 7 — цапфа подвески; 8 — опорный ролик; 9 — грузовой барабан; /0 — конечный выключатель подъема; II электродвигатель подъема груза; 12 промежуточный вал: 13 — муфта

Грузовая тележка крана имеет кронштейн для зацепления за раму передвижной кабины машиниста, а также скобы для застропки тележки при монтаже, демонтаже и погрузке.

Механизм передвижения грузовой тележки крана ККС-10 выполнен в виде реверсивной лебедки, расположенной стационарно на мосту крана. По краям барабана лебедки закреплены два тяговых каната. Длинный канат проходит внутри фермы, где опирается на поддерживающие ролики, огибает направляющие блоки и подходит справа к грузовой тележке. Короткий канат огибает направляющие блоки и подходит к грузовой тележке слева. При вращении барабана, имеющего одностороннюю нарезку, один конец каната сматывается, в то время как другой наматывается в освобождающиеся пазы барабана. Грузовая тележка перемещается при этом в соответствующую сторону. При изменении направления вращения барабана тележка передвигается в противоположную сторону. Лебедка передвижения состоит из электродвигателя MTF-111-6, промежуточного вала, тормоза ТКТ-200, редуктора РПД-350-ПМ и барабана с односторонней нарезкой.

Крановые электродвигатели развивают сравнительно небольшой крутящий момент, но имеют высокую частоту вращения. Между электродвигателем и тросом с крюком существует целая система передач, которая за счет снижения частоты вращения двигателя примерно во столько же раз увеличивает усилие на грузовом крюке. Для изменения скорости в крановом электроприводе применяют редукторы (зубчатые передачи) и полиспасты (канатные передачи).

Редуктор состоит из одного или нескольких валов, установленных в корпусе на подшипниках качения. Валы соединены между собой зубчатыми колесами. Такие соединения называются парами, зубчатые колеса небольшого диаметра называются шестернями. Их устанавливают на валах на шпоночном или шлицевом соединении, а иногда в целях создания компактности конструкции изготовляют заодно z валом (вал-шестерни).

Каждое зубчатое колесо характеризуется числом зубьев Z и модулем М — величиной, получаемой в результате деления диаметра начальной окружности D„ (мм) на число зубьев. Начальными называются окружности, образуемые точками касания зубчатых колес одной пары. Зубчатые колеса одной пары имеют одинаковый модуль. Эти характеристики передачи обычно указывают на кинематической схеме.

Полиспаст так же, как редуктор, уменьшает скорость подъема крюка и увеличивает подъемную силу грузозахватного органа. Полиспаст представляет собой систему нескольких подвижных и неподвижных блоков. Основной характеристикой этого механизма является кратность. Кратность определяется числом ветвей троса, на ветви которого распределяется масса поднимаемого груза, или число пар ветвей при сдвоенном барабане грузоподъемной лебедки (краны КК-5, КПБ-10М и ККС-10). Если кратность полиспаста равна двум, это значит, что скорость подъема крюка будет в два раза ниже скорости намотки троса на барабан, и соответственно вдвое увеличивается грузоподъемность.

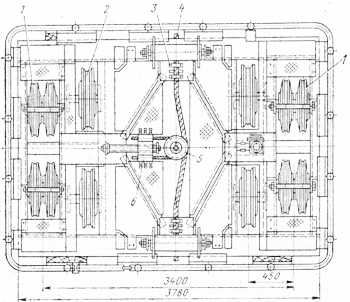

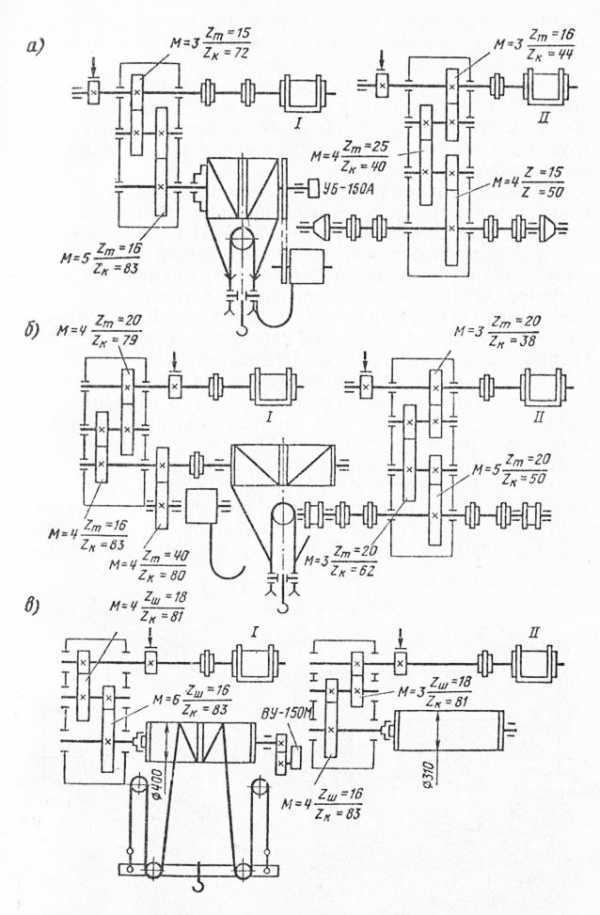

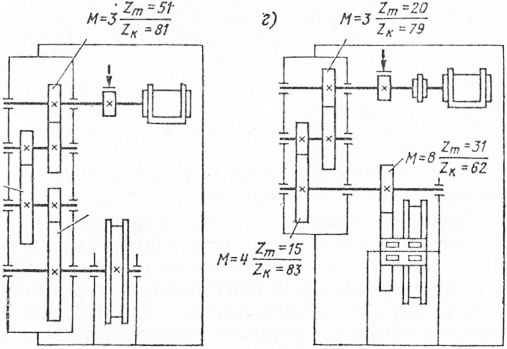

Кинематические схемы механизмов грузовых тележек кранов ККС-10, КПБ-10М и КК-5 приведены на рис. 16. Тележки кранов КК-5 и КПБ-10М имеют аналогичное устройство. Двигатель посредством муфты и промежуточного вала соединен с редуктором, а выходной вал редуктора при помощи специальной зубчатой муфты связан с грузоподъемным барабаном. Механизм подъема груза оснащен кабельным барабаном, который у крана КПБ-10М приводится с помощью пары открытых шестерен, а у крана КК-5 — с помощью цепной передачи. Этот барабан вращается синхронно с грузовым барабаном, что обеспечивает равномерный спуск кабеля с грузовой обоймой. Полиспаст грузовой тележки крана КК-5 — двукратный, а у кранов КПБ-10М, КК-12,5 и ККС-10 — трехкратный. Подвеска крюка на нескольких ветвях создает большой реактивный момент и предохраняет полиспаст от закручивания при повороте груза. Центр тяжести поднимаемого груза все время находится на фиксированной оси, проходящей через центр симметрии грузоподъемного барабана.

Рис. 16. Кинематические схемы механизмов грузовых тележек кранов:

1 — кран КК-5: б — кран КПБ-10М; в — кран ККС-10; I — механизм подъема груза; II — механизм передвижения тележки

Опорные тележки. Козловые краны имеют две или четыре приводных опорных тележки. Каждая из них состоит из корпуса, электродвигателя, промежуточного вала, редуктора, тормоза и катков. На некоторых тележках между тихоходным валом редуктора и катками имеются дополнительные пары открытых зубчатых колес. Тележки кранов малой грузоподъемности оборудуют барабанами или блоками самомонтажа.