Контргруз для крана – Противовесы для кранов – ЖБИ Ико Альянс

Противовесы для кранов – ЖБИ Ико Альянс

Противовесы для кранов – ЖБИ Ико Альянс[contact-form-7 404 “Not Found”]

[contact-form-7 404 “Not Found”]

| Марка | Нормативный документ | Руб/шт. | Размер мм. | V бетона м3 | m, тн | |||

| l | b | h | ||||||

| Блок противовеса А (2500кг) | С 040.007-718.310 | От 26154,00 | 3150 | 280 | 1180 | 1,04 | 2,50 | |

| Блок противовеса В (1600кг) | С 040.007-718.330 | От 18112,00 | 2000 | 280 | 1180 | 0,63 | 1,60 | |

| Блок противовеса А (2250кг) | С 028.006-718.320 | От 20414,00 | 2555 | 280 | 1310 | 0,93 | 2,25 | |

| Блок противовеса В (1450кг) | С 028.006-718.340 | От 14427,00 | 1645 | 280 | 1310 | 0,6 | 1,45 | |

| Блок противовеса А (1450кг) | С 062.070-718.100 | От 15162,00 | 1840 | 360 | 950 | 0,62 | 1,45 | |

| Блок противовеса В (1000кг) | С 062.070-718.200 | От 11084,00 | 1840 | 245 | 950 | 0,42 | 1,00 | |

| Блок противовеса С (500кг) | С 062.070-718.300 | От 6710,00 | 950 | 245 | 950 | 0,21 | 0,50 | |

| Блок противовеса Е (1900кг) | С 073.070-718.100 | От 18751,00 | 2330 | 360 | 950 | 0,78 | 1,90 | |

| Блок противовеса Е (2750кг) | С 051.025-718.340 | От 26465,00 | 2555 | 280 | 1310 | 1,15 | 2,75 | |

| Опорный блок противовеса | С 026.001-318.910 | От 37780,00 | 2000 | 500 | 2000 | 2 | 4,8 | |

| Центральный балластный блок А (6940кг) | С 0.28.058-318.411 | От 67125,00 | 5800 | 350 | 1400 | 2,81 | 6,94 | |

| Центральный балластный блок В (4845кг) | С 0.28.058-318.412 | От 45446,00 | 4400 | 300 | 1830 | 1,98 | 4,85 | |

| Центральный балластный блок С (2200кг) | С 0.28.058-318.413 | От 19453,00 | 1860 | 350 | 1400 | 0,89 | 2,20 | |

| Блок противовеса А (2250кг) | С 052.070-718.100 | От 20294,00 | 2220 | 520 | 810 | 0,94 | 2,25 | |

| Центральный балластный блок D1 (2500кг) | С 049.070-318.414 | От 25959,00 | 4000 | 220 | 1200 | 1,05 | 2,50 | |

Противовесы для башенных кранов

Наша компания изготавливает железобетонные противовесы для кранов «LIEBHERR» в соответствии с представленным каталогом.

Все противовесы соответствуют заданным геометрическим размерам и весовым характеристикам.

Возможности нашего производства позволяют изготавливать противовесы для любых видов кранов.

Стоимость противовесов определяется на основании заявок заказчиков и предоставленных чертежей (кроме противовесов, указанных в нашем каталоге).

Остались вопросы?

Позвоните по номеру 8 (499) 493-19-05 или оставьте контакты и мы перезвоним вам в течение 15 минут

*ikoprom.ru

Контргруз – Справочник химика 21

Указатели поплавкового типа применяют для измерения уровня жидкости в емкости они очень просто устроены. У измерителей уровня с градуированной рейкой имеется поплавок, плавающий на поверхности жидкости он соединен стальным тросом с контргрузом-указателем, скользящим вдоль рейки с делениями. Положение контргруза-указателя на шкале рейки соответствует уровню в емкости нуль уровня находится вверху рейки, а максимальное значение уровня в емкости — внизу. [c.147]Траверса с контргрузом на одном из крюков используется при строповке металлоконструкций за второй крюк траверсы. Это позволяет обеспечить вертикальное положение металлоконструкции при строповке за верхнюю ее половину. [c.323]

Конструкция выполнена таким образом, что в случае взрыва смеси прорывается асбестовый лист и отходит металлический лист конструкции резервного клапана. При отходе металлического листа откидывается поддерживающий упор за счет контргруза. Отверстие закрывается резервным откидным металлическим клапаном без нарушения хода технологического процесса.

Устойчивость кранов первой группы обеспечивается удерживающим моментом, создаваемым собственной массой крана и контргруза. К этой группе относятся стреловые самоходные краны, которые в зависимости от ходового устройства могут быть гусеничные, пневмоколесные, краны на шасси грузовых автомобилей (автокраны), краны на шасси тракторов (тракторные краны и краны-трубоукладчики), железнодорожные, башенные, портальные и плавучие. [c.75]

Башенные краны состоят из вертикальной башни решетчатой конструкции, в верхней части которой укреплена грузовая полноповоротная стрела. Для увеличения устойчивости крап имеет контргруз. Кран перемещается по рельсовому пути. Грузоподъемность наиболее распространенных мощных башенных кранов 10—75 т. [c.78]

По окончании смешивания выгрузка материала производится опрокидыванием корыта посредством цепной передачи. На свободных концах цепей для облегчения подъема корыта подвешиваются контргрузы 3. В мешателях некоторых конструкций ко- [c.118]

Чугун марки СЧ 00 применяется для получения отливок малой прочности н простой конфигурации стойки, контргрузы, опоры, подкладки, колпачки ректификационных колонн и др. [c.131]

К станине 15 крепится электродвигатель 14 и насадка 8, в которой перемещается шпиндель 7 с вращающимся металлическим образцом 17. Испытуемые образцы нагружаются через вращающийся центр 11, рычажную систему 12 грузами 9. Для уравновешивания рычага служат контргрузы 13. Скорость вра-щения металлического образца изменяется при помощи многоступенчатых шкивов 10. [c.92]

Для уравновешивания сил инерции, возникающих при круговых колебаниях короба, на эксцентриковом валу по обеим сторонам короба установлены маховики 5, снабженные передвижными контргрузами. Передвижением контргрузов регулируют ход грохота. Вибрационные грохоты часто подвешивают на гибких тягах. При вибрации эксцентрикового вала короб получает мелкие и частые колебания, под действием которых материал хорошо расслаивается и происходит высококачественное сортирование.

Для подъема заслонок массой до 600 кг применяют ручные механизмы подъема или пневматические. Заслонки с ручными механизмами уравновешиваются контргрузами. Ручные механизмы подъема разделяются на секторные, рычажные и цепные (рис. 116). Пневматические механизмы подъема устанавливают с полным или частичным уравновешиванием либо без уравновешивания. Пневмо-цилиндры крепят непосредственно к каркасу печи или к фундаменту. Для подъема заслонок массой более 600 кг применяют механизмы подъема с электрическим приводом, пневмо- или гидроцилиндрами. Приводы механизмов подъема выбирают в зависимости от местных условий и наличия того или иного вида энергии в цехе. [c.295]

I — верхний пуансон 2 — нижний пуансон 3 — барабан отсчета 4 — контргруз 5 — рейсмусы в — груз 7 — амперметр [c.139]

Приводной вал приводится во вращение от электродвигателя. Натяжение ленты осуществляется при помощи винтов или цепей с контргрузом, переброшенных через блоки. Существуют разнообразные конструкции конвейерных лент. В основном они могут быть разбиты на три вида. [c.94]

Шланги крепятся хомутами к отводам продуктопроводов или к отдельным штуцерам с фланцами, которые соединяются с фланцами продуктопроводов. Шланги опускаются и поднимаются вручную, контргрузами, ручной лебедкой. Для облегчения веса и удобства обращения со шлангами последние обычно принимаются с условным диаметром не более 80 мм.

В Процессе эксплуатации сливо-наливных или промывочных эстакад с откидными мостиками различных

www.chem21.info

Контргрузы, противовесы, пригрузы к строительным люлькам

Внимание!!!

Нашим преимуществом является изготовление контргрузов из сертифицированного бетона марки М300+, а НЕ из цементно-песчаной смеси!!! Наши груза не впитывают влагу и не подвергаются деформации в следствие воздействия атмосферных осадков и колебаний температуры окружающей среды. Вес нашего контргруза — 25 кг (вес который прописан в паспорте на строительные люльки), удобный к переноске и монтажу (вес «квадратного контргруза или кирпича» — 35 кг, что дополнительно требует, как минимум, еще одного монтажника люльки на крыше). На свою продукцию мы даем гарантию и прилагаем ТЕХНИЧЕСКИЙ ПАСПОРТ, в отличие от конкурентов, мы отвечаем за качество.

НАШ КОНТРГРУЗ Квадратный Контргруз

Производство и реализация с доставкой по всей территории РФ железобетонных грузов, контргрузов, бетонных противовесов и других изделий из бетона для строительных люлек.

Завод по производству железобетонных изделий производит и реализует по всей территории России товары следующего назначения:

Пригруз бетонный – железобетонное изделие для строительных люлек, необходимый для того чтобы люлька не раскачивалась при работе и порывах ветра.

Компенсаторный бетонный груз — предназначена для натяжения, грузокомпенсации проводов и тросов линий электропередач контактных сетей железных дорог.

Компенсаторный бетонный груз — предназначена для натяжения, грузокомпенсации проводов и тросов линий электропередач контактных сетей железных дорог.

Данные железобетонные изделия производятся по специальной рецептуре из высокопрочного бетона, имеют высокую прочность и надежность. Стоимость бетонных контргрузов, противовесов, пригрузов и компенсаторных грузов намного ниже их аналогов из чугуна, а по прочности почти не отличаются.

Доставка осуществляется любыми объемами и по всей территории РФ.

На главную

kontrgruz.ru

Противовес (контргруз) крана РДК-250. Рязань, Сергей

- Заявки

- Продажа

- Аренда

- Запчасти

- Компании

- Ремонт

- Перевозка

- Дилеры

- Форум

- Новости

+ 7 (499) 647-52-46

Вход Вход Прайс дня×

- Запчасти

- Каталог компаний

- Ремонт

- Перевозка

- Каталог дилеров

- Заявки

-

Продажа

-

Землеройная техника

- Экскаваторы4185

- Драглайны экскаваторы30

- Карьерные экскаваторы140

- Колесные экскаваторы525

- Траншейные экскаваторы53

- Экскаваторы-погрузчики1247

- Экскаваторы-планировщики32

- Экскаваторы-амфибии40

- Фронтальные погрузчики2188

- Телескопические погрузчики325

- Сваебойные установки201

- Скреперы17

- Установки для завинчивания свай7

- Бульдозеры1588

- Грейдеры597

- Гусеничные экскаваторы2118

- Земснаряды104

- Погрузчики2513

-

Складская техника

- Складские погрузчики1368

- Боковые погрузчики24

- Вилочные автопогрузчики1188

- Вилочные электропогрузчики146

- Ричстакеры10

- Гидравлические тележки ручные26

-

Землеройная техника

exkavator.ru

Контргруз трубоукладчиков

Категория:

Краны-трубоукладчики

Публикация:

Контргруз трубоукладчиков

Читать далее:

Контргруз трубоукладчиков

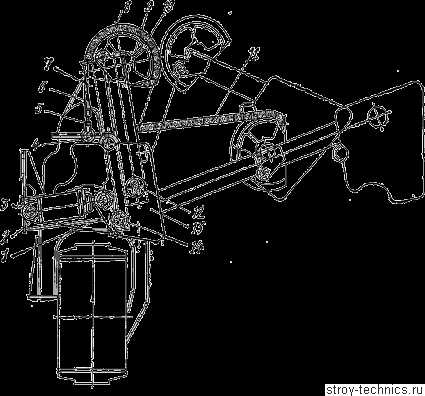

Контргруз трубоукладчиков предназначен для увеличения их устойчивости против опрокидывания в сторону груза и расположен со стороны, противоположной грузовой стреле.

Трубоукладчики Т-3560М и ТО-1224Г. Контргруз на трубоукладчиках Т-3560М и ТО-1224Г однотипный и представляет собой механизм, состоящий из стрелы и перемещающейся по ней каретки с противовесными грузами.

Рекламные предложения на основе ваших интересов:

Рис. 59. Контргруз трубоукладчика T-3560IM:

I,II — соединительные устройства цепи, 2 — стрела, 3 — цепь, 4 — каретка, 5 — противовесный груз, б —звездочка, 7 —скоба, 8 — стяжка, 9 — поперечная пластина каретки, 10 — ходовой каток каретки, 12 — упор, 13, 15, 21 — пальцы, 14, 23 — пресс — масленки, 16 — шток гидроцилиндра, 17 — плита, 18 — задний лист со щеками каретки, 19 — гидроцилиндр, 21) — лебедка, 22 — гайка

Различаются контргрузы этих трубоукладчиков тем, что на первом из них подвижная каретка подвешена на цепях, укрепленных на корпусе лебедки, а на втором — на канатах, укрепленных на портале верхней рамы. Стрела контргруза сварная. На трубоукладчике Т-3560М стрела (рис. 59) состоит из стоек, верхний и нижней поперечных балок. В качестве стоек использованы швеллеры, полки которых обращены наружу и служат направляющими для катков подвижной каретки. На концах стоек сделаны отверстия под болты крепления ограничительных упоров. Стойки и балки совместно образуют нишу, в которую установлена плита, являющаяся одним из противовесных грузов. В плите есть монтажные скобы. К нижней поперечной балке приварены проушины для размещения пальца подвески стрелы к штоку гидроцилиндра управления контргрузом, а на верхней поперечной балке укреплены опоры звездочек 6 цепной подвески подвижной каретки.

Стрела контргруза трубоукладчика ТО-1224Г отличается от описанной тем, что в ней нет закладного противовесного груза.

Каретка контргруза трубоукладчика Т-3560М имеет четыре параллельные щеки, приваренные задними кромками к плоскому листу и соединенные попарно снизу поперечными пластинами. Каретка охватывает стрелу контргруза по ее контуру. Каретка контргруза трубоукладчика ТО-1224Г состоит из двух листовых щек, скрепленных между собой поперечными балками квадратного сечения.

Противовесные грузы установлены в каретке и выполнены в виде двух компактных комплектов, опирающихся на пластины (у трубоукладчика Т-3560М) или в виде сплошного наборного ряда, опирающегося на квадратные балки (у трубоукладчика ТО-1224Г). Чтобы груз не раскачивался внутри каретки, он закреплен относительно щек резьбовыми стяжками с гайками. Для демонтажа грузы снабжены скобами.

Соединительные устройства соответственна каретки к цепям подвески и этих цепей к лебедке на трубоукладчике Т-3560М выполнены в виде сгонных регулировочных муфт, которые навинчены на резьбовые соединительные тяги,, шарнирно присоединенные к конечным звеньям цепей. На трубоукладчике ТО-1224Г соединительные устройства представляют собой коуши для закрепления концов канатов.

Ходовые катки кареток выполнены с таким наружным профилем, который соответствует внутреннему профилю направляющих швеллеров стрелы. Катки закреплены на щеках кареток хвостовиками своих пальцев . Пальцы продеты в отверстия щек до упора буртами и притянуты гайками. Для смазывания в пальцах просверлены отверстия, закрытые снаружи пресс-масленками.

Звездочки (обводные блоки), расположенные на верхнем конце стрелы контргруза, установлены на осях, на которые напрессованы подшипниковые, втулки. Для шарнирной подвески пяты стрелы контргруза и для шарнирного присоединения штока гидроцилиндра использованы пальцы, фиксируемые от выскальзывания из проушин закладными планками. Для смазывания трущихся поверхностей пальцев служит масленка.

Гидроцилиндр выдвижения контргруза шарнирно подвешен к средней части верхней рамы. Ход штока гидроцилиндра ограничен; предельным вылетом стрелы контргруза, при котором еще не нарушено условие обеспечения собственной устойчивости. Контргруз может быть установлен на любом вылете между придвинутым и предельно откинутым положениями.

Контргруз приводят в действие перед тем, как трубоукладчик должен поднять штучный груз или воспринять часть нагрузки от приподнятого участка трубопровода.

Для приведения в действие контргруза рабочую жидкость подают в поршневую полость гидроцилиндра, в результате чего обеспечивается поворот стрелы вокруг оси пальцев. При этом происходит обкатывание звездочек (блоков) по цепям (канатам) подвески подвижной каретки и сокращение длин их внешних участков. От сокращения длин подвижная каретка с противовесными грузами смещается к оголовку поворачивающейся стрелы, увеличивая вылет противовесных грузов относительно гусеницы ходового устройства. При подаче рабочей жидкости в штоковую полость гидроцилиндра контргруз придвигается.

Таким образом, при отодвинутом положении стрелы противовесные грузы занимают положение на предельном вылете, я при придвинутой стреле они размещаются на трубоукладчике предельно низко, что важно для обеспечения низкого расположения центра тяжести трубоукладчика при передвижении своим ходом по пересеченной местности.

При регулировке длины канатов (цепей) добиваются за счет изменения длины соединительных устройств такого расположения каретки относительно стрелы, при котором ходовые катки каретки опирались бы на нижние упоры стрелы без существенной слабины канатов (цепей) в придвинутом положении этой стрелы и не доходили до верхних упоров стрелы в ее предельно откинутом положении, зависящем только от максимального хода штока гидроцилиндра. Перекосы каретки на стреле из-за неравной длины канатов (цепей) не допускаются.

Трубоукладчик ТГ-201. Контргруз трубоукладчика ТГ-201 (рис. 60) состоит из поворотной и откидной рам, противовесных грузов, гидроцилиндра и двух цепей с системой натяжения. Поворотная рама состоит из двух стоек коробчатого сечения и несущего их вала с рычагом. Вал смонтирован в опорах верхней рамы трубоукладчика. К рычагу вала шарнирно присоединен шток гидроцилиндра, корпус которого установлен на верхней раме посредством пальца.

Откидная рама состоит из двух стоек и двух поперечных связей, а также двух зубчатых кулачков, приваренных к стойкам. На одной из связей установлены два съемных чугунных груза. Для зачаливания грузов при монтаже и демонтаже служат грузозахватные скобы. Грузы крепят с помощью упорных шайб и болтов, застопоренных планками. Откидная и поворотная рамы соединены с помощью пальцев.

Кулачки откидной рамы охвачены цепями. Один конец каждой цепи закреплен на кулачке с помощью пальца, а второй соединен с осью на корпусе лебедки с помощью соединительного регулировочного устройства, состоящего из тяги и серьги с контргайкой. Шарнирные пальцы и оси смазываются посредством масленок.

Рис. 60. Контргруз трубоукладчика TT-2Qh

1 — рычаг, 2 — гидроцилиндр, 3, 8 — пальцы, 4 —> серьга, 5 — контргайка, 6 — регулировочная тяга,. 7 и 9 — поворотная и откидная рамы, 10 — кулачок, 11 — цепь, 12 — шайба, 13 — противовесный груз, 14 — вал

Контргруз работает следующим образом. При подаче рабочей жидкости в поршневую полость гидроцилиндра поворачивается вал вместе с поворотной рамой и одновременно откидная рама с грузами на соединительных пальцах за счет распрямления цепей при смещающихся в сторону пальцах и связанных с ними охваченных цепями кулачках. При полностью выдвинутом штоке гидроцилиндра поворотная рама занимает такое положение, при котором откидная рама становится ее продолжением (показано пунктиром).

При регулировке контргруза помимо соосного положения рам и добиваются за счет изменения длины соединительных тяг того, чтобы в придвинутом положении откидной рамы 9-она свободно лежала на раме, соприкасаясь с ней всей длиной поверхности стоек.

Рекламные предложения:

Читать далее: Стальные канаты в трубоукладчиках

Категория: – Краны-трубоукладчики

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Блоки противовеса и узлы противовеса для кранов

Изобретение относится к блокам противовеса для самоходных подъемных кранов. Устройство с блоками противовеса содержит пару соединенных блоков противовеса, имеющих верхние и нижние поверхности, причем указанные блоки противовеса имеют плоскость соединения вдоль их смежных сторон. Срезной стержень закреплен с возможностью отсоединения между смежными сторонами соединенных блоков противовеса, установлен главным образом перпендикулярно к плоскости соединения, чтобы создавать сопротивление относительному вертикальному перемещению соединенных блоков противовеса вдоль плоскости соединения. Каждый блок противовеса имеет по меньшей мере в одной своей стенке углубление, идущее от верхней поверхности блока противовеса на меньшую глубину, чем толщина блока противовеса. Углубление имеет фланец для захвата рукой. Отверстие может быть образовано через остальную толщину блока противовеса в каждом углублении, причем крепежный ремень может быть пропущен через все отверстия множества уложенных друг на друга блоков противовеса, чтобы скрепить их друг с другом. Достигается уменьшение времени транспортировки и сборки противовесов, исключение опрокидывания при работе крана. 13 н. и 14 з.п. ф-лы, 13 ил.

Предпосылки к созданию изобретения

Настоящее изобретение имеет отношение к созданию блоков противовеса и связанных с ними узлов; к самоходным подъемным кранам, в которых используют блоки противовеса для уравновешивания поднятых грузов; и к способам изготовления и использования блоков противовеса и связанных с ними узлов.

Самоходные подъемные краны, такие как описанный здесь кран, являются очень тяжелыми и их приходится разбирать на отдельные узлы для транспортирования между рабочими площадками, причем вес каждого такого транспортируемого узла не должен превышать заданного предельного веса для автомагистрали. Допустимый предельный вес каждого такого узла может быть различным в разных странах, причем он также может зависеть от веса самого средства транспортирования. Таким образом, необходимо конструировать кран в виде модулей, причем вес каждого модуля должен быть по меньшей мере ниже предельно допустимого транспортируемого груза.

В США максимальный груз, который может быть помещен на трейлер для дальней перевозки, без специального разрешения, составляет 44,000 фунтов или 20 метрических тонн. Каждый типичный блок противовеса весит 10 метрических тонн. Несмотря на то, что блоки противовеса могут транспортироваться в уложенной конфигурации на плоском основании, типично два блока противовеса помещают друг на друга на плоском основании, чтобы распределить нагрузку. В некоторых странах также существуют ограничения по ширине (перевозимых грузов). В дополнение к транспортным ограничениям, на конструкцию блоков противовеса влияют запросы потребителя и возможности поставщика (литейного производства), так как обычно отливают или конструируют блоки противовеса весом 5,10 или 20 метрических тонн.

Кран на рабочей площадке используют для подъема очень тяжелых грузов, и поэтому требуется значительное число блоков противовеса на лотке противовеса крана, чтобы уравновесить такие грузы при их подъеме. Чем тяжелее груз, тем большее число блоков противовеса необходимо на лотке противовеса, а это означает, что блоки противовеса часто укладывают друг на друга. Так как на некоторых кранах используют сотни метрических тонн блоков противовеса, может потребоваться длительное время для транспортирования блоков противовеса и их сборки на рабочей площадке. Кроме того, достаточно трудно крепить высокие наборы (установленных друг на друга) блоков противовеса, чтобы исключить их опрокидывание при работе крана, особенно если такой набор перемещается относительно остальной части поворотного основания крана.

Краткое описание чертежей

На фиг.1 показан вид сбоку самоходного подъемного крана с блоками противовеса в соответствии с настоящим изобретением.

На фиг.2 показан вид сзади в перспективе крана, показанного на фиг.1.

На фиг.3 показан вид сверху в перспективе блока противовеса, используемого на кране, показанном на фиг.1 и 2, который может быть поднят с использованием пары монтажных проушин.

На фиг.4 показан вид сверху в перспективе двух блокированных (взаимно зацепленных) блоков противовеса, показанных на фиг.3, причем указанные два блока могут быть подняты при помощи четырех монтажных проушин.

На фиг.5 показан вид сверху в перспективе блокирующего соединения между двумя блоками противовеса, показанными на фиг.3.

На фиг.6 показан вид сбоку в перспективе срезного (работающего на срез) стержня, введенного в полость, образованную между двумя соединенными блоками противовеса, показанными на фиг.3, чтобы создать сопротивление относительному вертикальному перемещению между двумя блоками.

На фиг.7 показан вид сбоку в перспективе углубления, образованного в боковой стенке блока противовеса, показанного на фиг.3, которое используют для влезания на уложенные друг на друга множество блоков противовеса.

На фиг.8 показан вид сверху в перспективе первого варианта образования набора из трех блоков противовеса, показанных на фиг.3.

На фиг.9 показан вид сверху в перспективе другого варианта образования набора из трех блоков противовеса, показанных на фиг.3.

На фиг.10 показан вид сверху в перспективе еще одного варианта образования набора из трех блоков противовеса, показанных на фиг.3.

На фиг.11 показан вид в перспективе набора блоков противовеса, показанных на фиг.3, прикрепленных цепью к лотку противовеса.

На фиг.12 показан вид сбоку в перспективе двух наборов блоков противовеса, показанных на фиг.11, установленных на лотке противовеса.

На фиг.13 показан разрез по линии 13-13 узла чеки блока противовеса, показанного на фиг.3, причем узел чеки служит для крепления срезного стержня в полости хранения блока противовеса.

Подробное описание изобретения

Несмотря на то, что варианты блоков противовеса и связанных с ними узлов могут найти применение в качестве блоков противовеса на различных кранах или на других машинах, настоящее изобретение будет описано далее со ссылкой на самоходный подъемный кран 10, показанный на фиг.1-2. Самоходный подъемный кран 10 содержит нижнюю конструкцию, также называемую шасси 12, и подвижные элементы зацепления с землей в виде гусениц 14 и 16. Имеются две передние гусеницы 14 и две задние гусеницы 16, только по одной из которых можно видеть в виде сбоку (в перспективе) на фиг.1. Другой комплект гусениц можно видеть в виде (сбоку) в перспективе на фиг.2. На кране 10, элементами зацепления с землей может быть только один комплект гусениц, по одной гусенице на каждой стороне.

Поворотное основание 20 шарнирно соединено с шасси 12, так что поворотное основание может совершать поворот относительно элементов зацепления с землей. Поворотное основание установлено на шасси 12 с использованием поворотного кольца, так что поворотное основание 20 может совершать поворот вокруг (вертикальной) оси относительно элементов 14, 16 зацепления с землей. Поворотное основание 20 поддерживает стрелу 22, шарнирно установленную на переднем участке поворотного основания; мачту 28, первый конец которой установлен на поворотном основании;

задний упор 30, установленный между мачтой и задним участком поворотного основания; и подвижный узел 34 противовеса, который содержит наборы 84 индивидуальных блоков 100 противовеса на опорном элементе 33, который здесь иногда называют также как лоток 33 противовеса. (На фиг.2 для ясности показано упрощенное изображение, причем не показаны полные длины стрелы, мачты и заднего упора).

Такелаж 25 лебедки подъема стрелы между вершиной мачты 28 и стрелой 22 используют для управления углом стрелы и для перемещения груза таким образом, что противовес может быть использован для уравновешивания груза, поднятого краном. Подъемный канат 24, который свешивается со стрелы 22, поддерживает крюк 26. Поворотное основание 20 также может содержать и другие элементы, которые обычно имеются на самоходном подъемном кране, такие как кабина машиниста и барабаны для такелажа 25 лебедки подъема и подъемного каната 24. По желанию, стрела 22 может содержать дополнительную подъемную стрелу, шарнирно закрепленную на вершине основной стрелы, или может иметь другие конфигурации стрелы. Задний упор 30 соединен с мачтой 28 поблизости от ее вершины, но с достаточным смещением вниз от вершины, чтобы не мешать другим компонентам, соединенным с мачтой. Задний упор 30 может иметь решетчатый элемент, выдерживающий нагрузки сжатия и растяжения, как это показано на фиг.1. В кране 10, мачта удерживается под постоянным углом относительно поворотного основания при работе крана, например, при операциях захвата, перемещения груза краном и укладке груза.

Узел 34 противовеса выполнен с возможностью перемещения относительно остальной части поворотного основания 20. Натяжной элемент 32, соединенный с мачтой поблизости от ее вершины, поддерживает узел противовеса в подвешенном состоянии. Конструкция перемещения противовеса установлена между поворотным основанием и узлом 34 противовеса таким образом, что узел 34 противовеса может перемещаться в первое положение впереди вершины мачты и удерживаться в этом положении, и может перемещаться во второе положение позади вершины мачты и удерживаться в этом положении.

По меньшей мере одно линейное исполнительное устройство, такое как механизм 36 реечной передачи в этом варианте, и по меньшей мере один кронштейн, который шарнирно соединен на первом конце с поворотным основанием и на втором конце с механизмом 36 реечной передачи, используют в конструкции для перемещения противовеса крана 10, чтобы изменять положение узла 34 противовеса. Кронштейн и механизм 36 реечной передачи установлены между поворотным основанием и узлом 34 противовеса так, что удлинение (выдвижение) и втягивание механизма 36 реечной передачи изменяет положение узла 34 противовеса относительно поворотного основания 20. В то время как на фиг.1 сплошными линиями показан узел 34 противовеса в его самом переднем положении, а пунктирными линиями показан узел 34 противовеса в его самом заднем положении, на фиг.2 показан механизм 36 реечной передачи в частично выдвинутом положении, что позволяет перемещать узел 34 противовеса в среднее положение, например, когда груз висит на крюке 26.

Поворотный каркас 40, который может быть выполнен в виде сплошной сварной пластинчатой конструкции, установлен между поворотным основанием 20 и вторым концом механизма 36 реечной передачи. Задний кронштейн 38 установлен между поворотным каркасом 40 и узлом 34 противовеса. Набор шпилек 37 используют для соединения заднего кронштейна 38 и поворотного каркаса 40. Задний кронштейн 38 также выполнен в виде сплошной сварной пластинчатой конструкции, с угловым участком 39 на конце, который соединен с поворотным каркасом 40. Это позволяет непосредственно соединять кронштейн 38 с поворотным каркасом 40.

Кран 10 может быть снабжен системой 80 поддержки противовеса, которая может потребоваться для выполнения требований к крану, существующих в некоторых странах. Система 80 поддержки противовеса содержит по меньшей мере два элемента входа в зацепление с замлей, в виде опорных стоек 82, которые могут обеспечить поддержку противовеса в случае внезапного сброса груза. Однако в ходе нормальных операций крана, в том числе при маневрах захвата груза, перемещения и укладки груза, опорные стойки 82 никогда не касаются земли.

Так как узел 34 противовеса может перемещаться далеко вперед относительно передней стороны поворотного основания, то опорные стойки 82 системы 80 поддержки могут мешать операциям поворота, если только не имеется достаточный промежуток между ними. Однако при этом опорная конструкция становится очень широкой. Поэтому в кране 10 используют телескопическую систему 80 поддержки противовеса, которая содержит телескопическую конструкцию 83, соединенную с опорными стойками 82 и установленную между ними, так что расстояние между опорными стойками 82 можно регулировать.

Узел 34 противовеса сконструирован так, что система 80 поддержки может быть удалена, так что кран может работать как с системой 80 поддержки, так и без нее. Перемещение противовеса и опорных конструкций описаны более подробно в заявке на патент США No. 12/023,902 (US 2008-0203045 A1), которая включена в данное описание в качестве ссылки.

На фиг.3 показан вид сверху в перспективе блока 100 противовеса, который иногда здесь называют просто блоком 100, и который используют для создания наборов 84 блоков противовеса для крана 10, показанного на фиг.1 и 2. Блок 100 противовеса может быть поднят при помощи пары монтажных проушин 104. Пунктирной линией 108 показано расположение вертикальной плоскости, проходящей через центр тяжести блока 100 противовеса, которая пересекает обе монтажные проушины 104. При балансировке обеих боковых частей блока 100 противовеса относительно пунктирной линии 108, блок 100 противовеса может быть поднят, например, при помощи крана, с использованием двух монтажных проушин 104. Ремень 110 (или другой крепежный канат) может быть закреплен вокруг каждой монтажной проушины 104, чтобы облегчить подъем блока 100 противовеса.

Блок 100 противовеса содержит охватываемую деталь 112 взаимоблокировки и охватывающее пространство 116 взаимоблокировки, которые, как это показано на фиг.4, обеспечивают блокированное соединение между двумя блоками противовеса, расположенными рядом друг с другом. Для блокировки двух блоком могут быть использованы и другие конструкции, так что деталь 112 и пространство 116 взаимоблокировки показаны просто для примера. Блок 100 противовеса также может иметь углубление 120, которое может быть использовано для влезания на набор блоков противовеса, как это описано далее более подробно.

Более того, блок 100 противовеса может иметь множество выступов 124 на своей верхней стороне и множество соответствующих выемок (не показаны) на своей нижней стороне, предназначенных для приема выступов 124 другого блока 100 противовеса, когда их укладывают друг на друга. Показаны четыре выступа 124 в каждом блоке, однако могут быть использованы и другие варианты, когда имеются два, три, пять, шесть, восемь и т.д., выступов 124 на верхней стороне блока. В таких вариантах, на нижней стороне блока 100 преимущественно должно быть соответствующее число выемок, имеющих соответствующе расположение. В других вариантах, на нижней стороне каждого блока может быть большее число выемок, чем число выступов 124. В то время как выступы 124 размещены с выравниванием по боковым сторонам блока, использование большего числа выемок, чем число выступов 124, на нижней стороне каждого блока, позволяет укладывать блок на два других блока с перекрытием их поверхностей соединения.

Каждый блок 100 противовеса также может иметь множество, а преимущественно три выступающих выпуклости 125, которые предназначены для входа в плоский контакт с плоской нижней поверхностью установленного сверху блока 100. Выступающие выпуклости могут быть круглыми или могут иметь другую форму. Выемки на нижней стороне каждого блока 100 могут быть более глубокими, чем высота выступов 124, так что выпуклости 125 обеспечивают только контакт между верхней и нижней поверхностями уложенных друг на друга блоков 100. Так как используют три выступающие выпуклости 125, как это показано на фиг.3, то плоскость контакта образуется в точках контакта выступающих выпуклостей 125. Так как предпочтительные блоки изготовлены при помощи литья, когда имеется вероятность некоторого коробления блоков при их охлаждении, трудно создать совершенно плоские верхнюю и нижнюю поверхности блоков. Аналогично стулу с тремя ножками, указанные три точки контакта обеспечивают устойчивое положение верхнего блока, который не качается, даже если верхняя и нижняя поверхности являются неровными. Кроме того, уложенные друг на друга блоки 100 будут иметь небольшой зазор между собой, равный высоте выпуклостей 125. Это придает эстетический внешний вид набору блоков. Само собой разумеется, что в различных конфигурациях могут быть использованы и больше трех выступающих выпуклостей 125, в зависимости от размеров блоков 100 противовеса и относительного расположения выступающих выпуклостей 125.

На фиг.4 показан вид сверху в перспективе двух сблокированных (имеющих взаимозацепление) блоков 100 противовеса, таких как показанный на фиг.3, причем два блока можно поднять с использованием четырех монтажных проушин 104 при помощи ремней 110. На фиг.4 показано, что охватываемые детали 112 введены в охватывающие пространства 116, чтобы исключить боковое перемещение по ширине или длине сблокированных блоков 100. Множество таких сблокированных блоков 100 противовеса могут быть уложены друг на друга для построения набора 84 блоков 100 противовеса, при сборке узла 34 противовеса крана 10.

Более того, участок полости может быть образован на боковой стороне в углу каждого блока 100. Участок полости одного блока может соответствовать участку полости соседнего блока, так что вместе они образуют единую продольную полость 128, когда блоки 100 сблокированы рядом друг с другом. Дополнительная полость (или полость хранения) 129, форма которой главным образом соответствует форме продольной полости 128, может быть образован на верхней стороне блоков 100 противовеса. Срезной стержень 130 может быть введен в продольную полость 128, что объясняется ниже со ссылкой на фиг.6, или в полость 129 хранения, когда его не используют.

На фиг.5 показан вид сверху в перспективе блокирующего соединения 134 между двумя блоками 100 противовеса. Как уже было указано здесь выше, охватываемая деталь 112 взаимоблокировки может быть введена внутрь охватывающего пространства 116 взаимоблокировки, чтобы создать сопротивление относительному перемещению двух блоков 100 в первом или втором направлениях, показанных стрелками 1 и 2. Эти первое и второе направления соответствуют ширине и длине блока противовеса, не обязательно в указанном порядке. Могут быть использованы и другие конструкции или другие конфигурации указанных элементов взаимоблокировки; поэтому показанный вариант соединения 134 не имеет ограничительного характера.

На фиг.6 показан вид сбоку в перспективе срезного стержня 130, введенного в полость 128, образованную между двумя сблокированными блоками 100 противовеса, чтобы создать сопротивление относительному вертикальному перемещению между двумя блоками, когда их поднимают вместе. Вертикальным направлением в этом случае является направление вдоль плоскости, главным образом перпендикулярной продольной оси срезного стержня 130, или другими словами, является третьим ортогональным направлением, отличающимся от тех, которые показаны стрелками 1 и 2 на фиг.5. Это третье направление показано стрелкой 3 на фиг.6.

Срезной стержень 130 может иметь характеристику предотвращения вращения, что может предусматривать образование на нем одной или нескольких плоских сторон, например изготовление его прямоугольным по форме. Характеристика предотвращения вращения также может предусматривать образование на нем выступающего в боковом направлении элемента, такого как ручка 142, которая препятствует вращению срезного стержня 130 внутри продольной полости 128. Сопротивление вращению не позволяет срезному стержню 130 получать момент вращения во время перемещения сблокированной пары блоков 100, что позволяет срезному стержню 130 сопротивляться выпадению из продольной полости 128. Ручка 142 также облегчает введение срезного стержня 130 в полость 128 и его удаление из нее. Полость 128 может иметь дополнительную полость 144, которая отходит от нее и служит для приема ручки 142, так что ручка 142 не выступает с боковой стороны блока 100. Ручка 142 также может иметь сквозное отверстие 143 для приема шпильки 170 и стопорного штифта, как это описано далее более подробно со ссылкой на фиг.13.

Вместо полости 128 также может быть использована пара кронштейнов (не показаны), по одному на каждом блоке 100 противовеса. При этом срезной стержень 130 может быть установлен между сторонами сблокированных двух блоков 100, а кронштейны (или некоторые другие элементы) могут быть использованы для удержания срезного стержня 130 на месте.

На фиг.7 показан вид сбоку в перспективе углубления 120, образованного в стенке блока 100 противовеса, причем указанное углубление может быть использовано для влезания, когда множество блоков противовеса образуют набор. На фиг.7 показано углубление 120, которое идет от верхней стороны блока 100 вниз на глубину меньше чем толщина блока 100 противовеса. Это углубление 120 имеет форму гнезда с плоским основанием, однако могут быть образованы и другие углубления, имеющие изогнутые стенки или различные другие конфигурации. Углубление 120 также не обязательно должно быть образовано в показанном на фиг.7 месте, однако оно должно быть образовано так, что создаются расположенные друг над другом углубления 120 в наборе 84 блоков (фиг.11). Углубление 120 преимущественно имеет фланец 150, за который можно держаться рукой при влезании на набор блоков 100. Фланец 150 может быть создан различным образом, например, за счет установки стержня в углублении 120.

Кольцо 154 может быть закреплено в углублении, например на стенке углубления, и может быть использовано для привязки в качестве средства персональной защиты рабочего, который влезает на набор 84 блоков 100, показанный на фиг.11. Отверстие 158, которое образовано в основании углубления, используют для пропускания удерживающего ремня, такого как цепь, для скрепления вместе блоков 100 набора 84. Отверстие 158 также служит для дренажа воды из углубления 120. Это отверстие 158 может быть образовано и в другом месте блока 100 противовеса, например может проходить через всю его толщину. Однако более мелкие отверстия 158 легче образовать и через них проще пропускать удерживающий ремень.

На фиг.8 показан вид сверху в перспективе набора из трех блоков 100 противовеса. На фиг.9 показан вид сверху в перспективе другого набора из трех блоков 100 противовеса. Может быть сблокирована пара расположенных рядом друг с другом блоков 100, как это показано на фиг.4, однако это не является обязательным. Один или несколько дополнительных блоков противовеса могут быть установлены непосредственно сверху на нижнем блоке противовеса, который сблокирован или расположен рядом с другим блоком противовеса, как это показано на фиг.8 и 9. Выступы 124 нижнего блока 100 входят в соответствующие выемки верхнего блока 100. Более того, хотя это и не показано, пара блоков 100 противовеса может быть одновременно поднята и опущена так, что охватываемые детали 112 взаимоблокировки скользят внутри охватывающих полостей 116 взаимоблокировки двух других блоков противовеса, образуя блокирующее соединение 134 между ними.

На фиг.10 показан вид сверху в перспективе еще одного набора из трех блоков 100 противовеса. В этом варианте верхний блок 100 противовеса может перекрывать стык двух нижних блоков 100, причем в выемки верхнего блока входит часть выступов 124 каждого нижнего блока. В показанном варианте эта часть выступов 124 каждого нижнего блока равна двум, однако это число может быть и другим, в зависимости от общего числа выступов, образованных в различных вариантах каждого блока 100 противовеса. Как и прежде, нижние два блока 100 не обязательно должны быть сблокированы, хотя они могут быть как-то соединены друг с другом или по меньшей мере должны быть расположены рядом друг с другом.

На фиг.11 показан вид в перспективе набора 84 блоков 100 противовеса, которые прикреплены удерживающим ремнем (или цепью) 164 к лотку 33 противовеса, чтобы создать узел 34 противовеса, такой как показанный на фиг.1 и 2. При этом могут быть использованы варианты образования набора блоков 100 противовеса, которые обсуждались здесь выше. Удерживающий ремень (или цепь) 164 может быть пропущен через множество отверстий 158, как уже было указано здесь выше. После этого удерживающий ремень 164 может быть прикреплен к лотку 33 противовеса или закреплен на нем. Таким образом, блоки 100 противовеса будут надежно закреплены, когда образован узел 34 противовеса, например когда кран 10 поднимает груз или когда узел 34 противовеса перемещается.

На фиг.12 показан вид сбоку в перспективе двух наборов 84 блоков 100 противовеса, показанных на фиг.11, расположенных на лотке 33 противовеса. Как это показано на фиг.12, лоток 33 противовеса может быть уже чем набор 84 блоков 100 противовеса. Ширина лотка 33 противовеса ограничена в соответствии с транспортными ограничивающими условиями. Таким образом, если создавать набор блоков противовеса независимо, рядом друг с другом, тогда ранее созданный центр тяжести будет расположен рядом с краем лотка 33, что делает каждый набор недостаточно устойчивым, особенно если принять во внимание, что каждый набор блоков свешивается с лотка 33. Если разместить блоки рядом друг с другом и сблокировать блоки 100 противовеса показанным образом, то центр тяжести объединенных блоков будет расположен по центру узкого лотка 33 противовеса, что позволяет создавать набор блоков 100 противовеса по два, рядом друг с другом, без опасности опрокидывания в боковом направлении от лотка 33. Срезной стержень 130, если его используют в каждом наборе сблокированных блоков 100 противовеса, также помогает исключить любые вертикальные усилия сдвига, приводящие к опрокидыванию набора 84 в боковом направлении от лотка 33 противовеса, и повышает устойчивость набора 84 блоков. Кроме того, может быть использован удерживающий ремень (или цепь) 164 для прикрепления одного или нескольких наборов 84 к лотку 33 противовеса.

Более того, блоки 100 противовеса, имеющие описанную выше конфигурацию, могут быть использованы для создания единственного набора блоков 100, которые не соединены друг с другом, в других моделях кранов, имеющих более короткие лотки 33, в которые можно установить только единственный набор блоков. Аналогично, возможность использования индивидуальных блоков 100 может быть предпочтительной в различных конфигурациях транспортирования, так как это позволяет использовать максимальную грузоподъемность трейлеров, без их перегрузки.

На фиг.13 показано поперечное сечение срезного стержня 130 и ручки 142, при их хранении в полости 129 хранения. Шпилька 170 может быть введена в просверленное отверстие или иным образом закреплена на нижней поверхности полости 129 хранения. Как уже было описано здесь выше со ссылкой на фиг.6, ручка 143 может иметь отверстие, через которое может быть пропущен свободный конец шпильки 170. Свободный конец шпильки 170 также содержит отверстие, через которое может быть введена чека 174 для крепления ручки 142 к основанию полости 129 хранения, что не позволяет терять срезной стержень 130 за счет тряски при транспортировании, когда его не используют для взаимоблокировки двух блоков 100.

Предпочтительные варианты настоящего изобретения позволяют обеспечивать различные преимущества. Так как могут быть построены блоки 100 противовеса различных размеров, их преимущественно можно транспортировать на рабочую площадку в таком количестве, которое требуется для подъема грузов краном 10 на этой площадке. Более того, так как вместе с монтажными проушинами 104, расположенными по центру тяжести блоков 100 противовеса, имеются блокирующие соединения 134, то это позволяет поднимать два блока 100 одновременно, при их расположении рядом друг с другом, что позволяет быстрее производить набор блоков 100 противовеса и быстрее осуществлять сборку крана 10 на рабочей площадке. Блокирующее соединение 134 также позволяет располагать центр тяжести двух соединенных блоков 100 вдоль сторон межсоединения, что исключает опрокидывание наборов 84 блоков 100, расположенных рядом друг с другом на узком лотке 33 противовеса. Срезной стержень 130 обеспечивает сопротивление относительному вертикальному перемещению двух соединенных блоков 100 противовеса, когда их поднимают при образовании набора и когда они стоят на движущемся лотке 33 при работе крана 10. Углубления 120, образованные в стенке каждого блока 100 противовеса, вместе с фланцами 150, облегчают подъем (рабочего) на набор 84 блоков противовеса и спуск с него, что может потребоваться, среди прочего, для установки крепежного ремня 164 на набор 84 блоков 100 противовеса.

Следует иметь в виду, что в описанные предпочтительные варианты осуществления изобретения специалистами в данной области могут быть внесены различные изменения и дополнения, которые не выходят однако за рамки приведенной далее формулы изобретения. Например, для облегчения подъема тяжелого блока противовеса могут быть использованы четыре монтажные проушины или большее число монтажных проушин или других аналогичных элементов. Монтажные проушины могут иметь различные размеры и форму. В каждом блоке противовеса, используемом для образования набора, может быть использовано различное число выступов и выемок, которые могут иметь различные формы и размеры. Различные конструкции могут быть использованы для закрепления блоков рядом друг с другом. Кроме того, отверстия, через которые пропускают удерживающий ремень, могут быть расположены в любом месте блоков противовеса. Более того, сблокированные блоки противовеса, образующие показанный на фиг.11 набор, могут быть объединены в набор в другом месте или использованы для установки не на лоток противовеса крана. Все такие изменения и дополнения могут быть выполнены не выходя за рамки приведенной далее формулы изобретения и в соответствии с его сущностью, не уменьшая заявленных преимуществ настоящего изобретения. Поэтому подразумевается, что такие изменения и дополнения перекрываются формулой изобретения.

1. Устройство узла противовеса для кранов, которое содержит:

a) по меньшей мере два соединенных блока противовеса, имеющих верхние и нижние поверхности, причем указанные блоки противовеса имеют плоскость соединения вдоль их смежных сторон;

b) срезной стержень, закрепленный с возможностью отсоединения между смежными сторонами соединенных блоков противовеса, установленный главным образом перпендикулярно к плоскости соединения, чтобы создавать сопротивление относительному вертикальному перемещению соединенных блоков противовеса вдоль плоскости соединения.

2. Устройство по п.1, в котором каждый из блоков противовеса содержит продольную полость в его стенке, причем указанные продольные полости соединенных блоков совмещены с образованием единой продольной полости между соединенными блоками противовеса, причем указанный срезной стержень введен в указанную единую продольную полость.

3. Устройство по п.2, в котором срезной стержень содержит средство предотвращения вращения, выбранное из группы, в которую входят выступающий в боковом направлении элемент и одна или несколько плоских поверхностей срезного стержня, причем средство предотвращения вращения позволяет сопротивляться вращению срезного стержня в продольной полости.

4. Устройство по п.3, в котором срезной стержень содержит выступающий в боковом направлении элемент, имеющий ручку для облегчения его установки в продольную полость и удаления из нее, причем каждая из продольных полостей содержит дополнительную выемку для приема ручки.

5. Сборка блоков противовеса, каждый из которых содержит:

множество выступов на одной своей поверхности и множество выемок на своей противоположной поверхности, выполненных с возможностью приема множества выступов от другого идентичного блока противовеса, причем выступы и выемки расположены на блоке противовеса таким образом, что когда второй и третий идентичные блоки противовеса установлены рядом друг с другом, тогда первый блок противовеса устанавливают сверху на второй или третий блок противовеса в такое положение, что выступы нижнего блока входят в выемки верхнего блока, или в такое положение, что первый блок частично перекрывает второй и третий блоки противовеса, при этом часть выступов каждого нижнего блока входят в выемки верхнего блока.

6. Сборка блоков противовеса по п.5, каждый из которых является прямоугольным и содержит четыре выступа, по одному на поверхности у каждого угла блока.

7. Сборка блоков противовеса по п.5, у которой второй и третий идентичные блоки противовеса соединены друг с другом, а первый блок противовеса установлен сверху на них.

8. Кран, содержащий сборку блоков противовеса по п.5, причем множество блоков противовеса установлены друг на друга.

9. Блок противовеса, который имеет по меньшей мере в одной своей стенке углубление, идущее от верхней поверхности блока противовеса на меньшую глубину, чем толщина блока противовеса, причем указанное углубление имеет фланец для захвата рукой.

10. Блок противовеса по п.9, в котором углубление имеет в целом форму гнезда с плоским основанием.

11. Блок противовеса по п.9, в котором к стенке углубления прикреплено кольцо, служащее для привязки в качестве средства личной защиты.

12. Блок противовеса по п.9, в котором с внешней стороны блока противовеса образован фланец.

13. Блок противовеса по п.9, в котором через основание углубления блока противовеса проходит отверстие.

14. Комплект множества блоков противовеса по п.13, который дополнительно содержит:

цепь, пропущенную через все отверстия в углублениях каждого из множества уложенных друг на друга блоков противовеса, чтобы скрепить множество блоков друг с другом.

15. Кран, который содержит лоток противовеса и комплект множества блоков противовеса по п.14, причем цепь прикреплена к лотку противовеса.

16. Кран, который содержит лоток противовеса и набор блоков противовеса, установленных на лотке, чтобы создать противовес для груза крана, причем каждый блок противовеса имеет сквозное отверстие, а через все отверстия набора блоков противовеса пропущен и прикреплен к лотку противовеса удерживающий элемент.

17. Кран по п.16, в котором удерживающий элемент представляет собой цепь.

18. Способ образования набора блоков противовеса, который включает в себя следующие операции:

a) использование множества блоков противовеса, причем каждый блок имеет множество выступов на одной его поверхности и множество выемок на его противоположной поверхности, выполненных с возможностью приема множества выступов другого блока противовеса;

b) взаимоблокировка двух расположенных рядом друг с другом блоков из множества блоков противовеса при помощи блокирующего соединения;

c) установка третьего блока сверху на два сблокированных блока противовеса по меньшей мере в одно из следующих трех положений: i) на первый блок, так что выступы первого блока входят в выемки третьего блока; ii) на второй блок, так что выступы второго блока входят в выемки третьего блока; и iii) в положение частичного перекрытия двух нижних блоков, так что часть выступов первого и второго блоков входит в выемки третьего блока.

19. Сблокированная пара блоков противовеса, которая содержит:

a) первый и второй блоки противовеса, каждый из которых имеет две монтажные проушины на двух противоположных сторонах блока противовеса, причем вертикальная плоскость, проходящая через центр блока противовеса, пересекает обе монтажные проушины, так что блок противовеса может быть поднят с использованием только двух монтажных проушин;

b) причем как первый, так и второй блок противовеса содержат детали блокировки на стороне, иной чем две противоположные стороны соединения первого и второго блоков противовеса при их расположении рядом друг с другом, так что сблокированная комбинация первого и второго блоков противовеса может быть поднята при помощи четырех монтажных проушин.

20. Пара блоков противовеса по п.19, которая дополнительно содержит:

c) продольную полость в стенке каждого из блоков противовеса, причем указанные продольные полости совмещены с образованием единой продольной полости между соединенными первым и вторым блоками противовеса;

d) срезной стержень, который введен в указанные продольные полости для создания сопротивления относительному вертикальному перемещению соединенных первого и второго блоков противовеса вдоль плоскости, перпендикулярной продольной оси срезного стержня.

21. Кран с лотком противовеса, имеющим набор сблокированных пар блоков противовеса по п.19, причем блоки противовеса образуют такой набор на лотке противовеса, что соединенные стороны всех блоков противовеса расположены поверх лотка противовеса, а стороны, противоположные от соединенных сторон, свешиваются за край лотка противовеса.

22. Способ образования набора блоков противовеса, который включает в себя следующие операции:

a) использование первого и второго блоков противовеса, каждый из которых имеет две монтажные проушины на двух противоположных сторонах блока противовеса, причем вертикальная плоскость, проходящая через центр блока противовеса, пересекает обе монтажные проушины, так что блок противовеса может быть поднят с использованием только двух монтажных проушин;

b) взаимоблокировка первого и второго блоков противовеса с использованием деталей блокировки, вдоль сторон первого и второго блоков противовеса, иных чем указанные противоположные стороны;

c) подъем соединенных первого и второго блоков противовеса при помощи четырех монтажных проушин;

d) установка соединенных первого и второго блоков противовеса в заданное местоположение в наборе: и

e) повтор операций от (a) до (d), чтобы создать набор соединенных блоков противовеса.

23. Набор блоков противовеса, имеющий множество углублений, образованных в стенке каждого блока, с такой схемой размещения, которая позволяет рабочему влезать на набор блоков противовеса, причем каждое углубление имеет фланец на его основании для захвата рукой, а углубления используют для постановки ноги при подъеме и спуске.

24. Набор блоков противовеса по п.23, в котором множество углублений совпадает с линией пересечения между каждым блоком противовеса и соседним блоком противовеса.

25. Набор блоков противовеса по п.23, в котором каждое углубление идет от верхней поверхности каждого блока противовеса на глубину, меньшую толщины блока противовеса.

26. Блок противовеса, который содержит три выступающие выпуклости на его первой поверхности, выполненных с возможностью входа в контакт с плоской второй поверхностью другого идентичного блока противовеса, противоположной его первой поверхности, причем указанные три выступающие выпуклости первого блока создают плоский контакт с другим идентичным блоком противовеса, когда другой блок противовеса устанавливают сверху на него.

27. Блок противовеса по п.26, который дополнительно содержит множество выступов на его первой поверхности и множество выемок на его второй поверхности, выполненных с возможностью приема множества выступов другого идентичного блока противовеса, причем выступы и выемки расположены на блоке противовеса таким образом, что когда второй и третий идентичные блоки противовеса установлены рядом друг с другом, тогда первый блок противовеса устанавливают сверху на второй или третий блок противовеса в такое положение, что выступы нижнего блока входят в выемки верхнего блока, или в положение частичного перекрытия второго и третьего блоков, так что часть выступов каждого нижнего блока входит в выемки верхнего блока, причем глубина выемок превышает высоту выступов.

findpatent.ru

Способ уравновешивания грузоподъемного стрелового крана и устройство для его осуществления

Изобретение относится к грузоподъемным поворотным стреловым кранам. Способ уравновешивания грузоподъемного стрелового крана заключается в перемещении уравновешивающей массы. В качестве подвижной уравновешивающей массы используют массу функционального оборудования и металлоконструкции поворотной части крана. Грузоподъемный кран для осуществления способа содержит основание, опорно-поворотное устройство, на котором установлена поворотная платформа с расположенным на ней функциональным оборудованием и стрелой, и направляющие. Направляющие выполнены на поворотной части опорно-поворотного устройства, и на них установлена с возможностью перемещения от привода платформа с установленным на ней функциональным оборудованием и стрелой. Технический результат – увеличение грузового момента крана, снижение металлоемкости и энергоемкости, а также уменьшение воздействия на окружающую среду. 2 н. и 2 з.п. ф-лы, 3 ил.

Изобретение относится к грузоподъемным кранам стрелового типа и может быть использовано в стационарных и передвижных, сухопутных, а также плавучих кранах.

Известен способ уравновешивания грузоподъемного крана, заключающийся в перемещении противовеса в зависимости от величины нагрузки (реализуемый устройствами и изложенный в описаниях изобретений В 66 С 23/76, а.с. №178073 и В 66 С 23/76, а.с. №1622284).

Недостатком данного способа является малая эффективность повышения грузового момента, т.к. перемещается только часть массы поворотных частей устройства, т.е. противовес, что вызывает незначительное изменение грузового момента.

Известны стреловые краны (см. «Грузоподъемные машины», под редакцией М.П.Александрова, Москва, «Высшая школа», 1972 г., стр.21-28), содержащие основание, на котором установлено опорно-поворотное устройство с установленными на нем платформой с грузовой стрелой, приводом подъема груза, приводом изменения вылета стрелы и противовесом.

Масса противовеса составляет значительную часть массы самого крана. Массу противовеса обычно выбирают из расчета, чтобы его момент полностью уравновешивал момент от собственного веса крана и половину его грузового момента (см. «Подъемно-транспортные машины» А.О.Спиваковский и Н.Ф.Руденко, Государственное научно-техническое издательство машиностроительной литературы, Москва, 1949 г., стр.408, второй абзац снизу).

Недостатком известных устройств является большая металлоемкость и энергоемкость, обусловленные наличием балластной массы противовеса и большой массой механизмов, которая вызвана повышенными нагрузками из-за наличия противовеса.

Известен способ уравновешивания грузоподъемного крана, в особенности под нагрузкой (7 В 66 С 23/90, FR 2799747 А1, ИСМ, вып.36, №4 за 2002 г., стр.12), заключающийся в перемещении противовеса в зависимости от нагруженного состояния крана.

Недостатком данного способа является малая эффективность повышения грузового момента, т.к. для уравновешивания используется только часть массы поворотных частей устройства, т.е. противовес, что вызывает незначительное изменение грузового момента.

Известно подъемно-транспортное устройство (В 66 С 23/76, №1477663), содержащее самоходное основание с поворотной платформой, на которой смонтированы стрела с грузовой подвеской и подъемный механизм с гибкой тягой, а также противовес, подвижный вдоль платформы по направляющим.

Наличие отдельного противовеса обуславливает большую металлоемкость и энергоемкость, дополнительные нагрузки на механизм поворота, на ходовую часть и механизм перемещения крана, а также сильное воздействие на окружающую среду, выражающееся повышенным давлением на грунт.

Изобретение позволяет более эффективно увеличить грузовой момент крана за счет перемещения в качестве противовеса большей, в процентном отношении, массы поворотных частей, снизить металлоемкость и энергоемкость путем исключения балластных масс и затрат энергии на их перемещение, а также уменьшить воздействие на окружающую среду.

Для этого при изменении грузового момента, т.е. при подъеме груза или изменении вылета, после определения соотношения грузового и восстанавливающего моментов в качестве подвижного противовеса для уравновешивания крана перемещают в соответствующем направлении функциональное оборудование (механизмы и элементы конструкции, предназначенные непосредственно для подъема, поддержания и перемещения груза – силовая установка, редукторы, механизмы подъема стрелы и груза и т.п.) или часть его и металлоконструкцию платформы со стрелой.

Для сохранения вылета крюка во время смещения платформы соответственно смещают конец стрелы (или грузовую тележку) на величину смещения платформы, но в противоположную смещению платформы сторону.

Для сохранения положения крюка по высоте во время смещения платформы при изменении положения стрелы или ее конфигурации включают привод изменения высоты крюка, причем изменение положения крюка направлено в сторону, противоположную вертикальному перемещению оголовка стрелы, и равно ему по величине.

Для осуществления данного способа на верхней части опорно-поворотного устройства выполнены направляющие, на которых с возможностью перемещения от привода установлена платформа с функциональным оборудованием и стрелой.

Сущность изобретения поясняется чертежами, где

на фиг.1 изображен стреловой грузоподъемный кран, реализующий заявляемый способ уравновешивания;

на фиг.2 – вид А на фиг.1;

на фиг.3 показаны графики изменения грузоподъемности и высоты положения крюка заявляемого крана в зависимости от вылета.

Заявляемый способ содержит операции изменения грузового момента (подъем груза или изменение вылета стрелы), определения соотношения грузового и восстанавливающего моментов, изменения величины восстанавливающего момента путем перемещения противовеса для поддержания заданного соотношения грузового и восстанавливающего моментов, причем в качестве противовеса используют массу поворотной платформы с расположенным на ней функциональным оборудованием.

Заявляемый способ может содержать операцию компенсации изменений вылета крюка при уравновешивании, заключающуюся в горизонтальном смещении конца стрелы (или грузовой тележки) относительно платформы на величину смещения платформы, но в противоположную смещению платформы сторону.

Заявляемый способ может содержать операцию компенсации изменений положения крюка по высоте при изменении положения стрелы, заключающуюся в изменении положения (высоты) крюка относительно стрелы, причем изменение положения крюка направлено в сторону, противоположную вертикальному перемещению оголовка стрелы, и равно ему по величине.

Грузоподъемный кран, реализующий заявляемый способ (см. фиг.1), содержит основание 1, на котором установлено опорно-поворотное устройство 2, представляющее собой подшипник, нижняя обойма которого неподвижно закреплена на основании, а на верхней поворотной обойме которого выполнены направляющие 3, на которых с возможностью перемещения установлена платформа 4 с грузовой стрелой 5 и крюком 6, приводом 7 подъема груза, приводом 8 изменения вылета стрелы. Стрела может быть, например, прямой, с меняющейся геометрией (сочлененной, телескопической) или горизонтальной с грузовой тележкой. Платформа 4 снабжена приводом 9 (условно не показан) для перемещения по направляющим 3. Центр тяжести платформы 4 расположен в точке ЦТ. Основание может быть, например стационарным, плавучим, передвижным или самоходным, выполненным в виде рамы на колесном, гусеничном или ином ходу.

В исходном положении (см. фиг.1) расстояние “а” от центра тяжести ЦТ платформы 4 до оси 10 опорно-поворотного устройства 2 обеспечивает минимальный восстанавливающий момент (на фиг.1, минимально), крюк 6 крана расположен над грузом, при этом стрела находится в положении I и вылет стрелы соответствует величине “С”.

Осуществляют заявляемый способ следующим образом. Включают привод 7 механизма подъема груза или привод 8 изменения вылета стрелы в сторону увеличения (если груз уже висит на крюке). По мере натяжения каната или увеличения вылета “С”, грузовой момент возрастает и устойчивость, т.е. соотношение грузового и восстанавливающего моментов, изменяется.

Мгр=Р×С,

где Р – сила тяжести груза;

С – вылет стрелы (расстояние от ребра опрокидывания до точки подвеса груза).

Мвост=Мосн+Q×(а+b) – восстанавливающий момент, где

Мосн – восстанавливающий момент основания от действия его массы, вытесненной им жидкости или реакции иной опоры на окружающую среду;

Q – сила тяжести массы функционального оборудования, механизмов и металлоконструкций подвижной платформы;

а – расстояние от центра тяжести массы функционального оборудования, механизмов и металлоконструкций платформы до оси опорно-поворотного устройства;

b – расстояние от оси опорно-поворотного устройства до ребра опрокидывания.

Как только соотношение Мгр/Мвост<=1 или Мгр-Мвост<=0 достигнет верхнего заданного предела, обеспечивающего достаточную устойчивость, включают привод 9 перемещения платформы 4 в сторону увеличения восстанавливающего момента (на фиг.1 – влево). Платформа смещается, центр тяжести занимает положение ЦТ’, расстояние “а” увеличивается до «а’», что приводит к увеличению восстанавливающего момента Мвост. Стрела смещается в положение II, при этом вылет стрелы “С” уменьшается, что приводит к уменьшению грузового момента Мгр. Оба эти фактора ведут к уменьшению соотношения Мгр и Мвост. При достижении соотношением нижнего заданного значения, выключают привод 9 перемещения платформы 4.

При опускании груза по мере уменьшения натяжения каната во время касания грузом опоры или при уменьшении вылета стрелы (если груз уже висит на крюке), уменьшается грузовой момент. Это приводит к тому, что соотношение грузового и восстанавливающего моментов достигает значения ниже нижнего заданного. В этот момент включают привод 9 перемещения платформы 4 в сторону уменьшения восстанавливающего момента (на фиг.1 – вправо). Расстояние “а'” уменьшается, что приводит к уменьшению восстанавливающего момента. Стрела вместе с платформой смещаются (на фиг.1 – вправо), вылет “С” увеличивается, что приводит к увеличению грузового момента. Оба эти фактора ведут к увеличению соотношения моментов. При достижении верхнего значения заданного соотношения грузового и восстанавливающего моментов или при достижении платформой 4 крайнего переднего положения, привод 9 выключают.

Таким образом, значение соотношения грузового и восстанавливающего моментов, при смещении платформы, поддерживается в заданных пределах и производится уравновешивание крана при изменении вылета стрелы или грузового момента.

Для компенсации изменения положения точки подвеса груза во время выполнения уравновешивания при увеличении грузового момента, когда платформа смещается (на фиг.1 – влево, в положение II) на величину Δа=а’-а, производят перемещение точки подвески крюка на величину смещения Δа платформы, но в противоположную смещению платформы сторону (на фиг.1 – вправо), например, путем перемещения грузовой тележки, изменением наклона прямой стрелы (из положения II в положение III) или изменением конфигурации сочлененной или телескопической стрелы, что влечет за собой сохранение вылета С и положения груза в горизонтальной плоскости.

При уменьшении грузового момента, когда платформа и стрела смещаются (на фиг.1 – вправо из положения III в положение IV) производят перемещение (на фиг.1 – влево) точки подвески крюка путем перемещения грузовой тележки, изменением наклона прямой стрелы (в положение I) или изменением конфигурации сочлененной или телескопической стрелы на величину смещения платформы, что влечет за собой сохранение вылета С и положения груза в горизонтальной плоскости. Таким образом при выполнении уравновешивания происходит сохранение вылета С.

Во время выполнения уравновешивания при увеличении грузового момента, когда платформа смещается (на фиг.1 – влево) и производят увеличение вылета, например наклоном прямой стрелы (из положения II в положение III), происходит опускание оголовка стрелы и соответственно крюка на величину Δh. Для компенсации изменения положения крюка по высоте включают привод перемещения крюка и производят его подъем на величину Δh.

Во время выполнения уравновешивания при уменьшении грузового момента, когда платформа смещается (на фиг.1 – вправо) и производят уменьшение вылета, например подъемом прямой стрелы (из положения IV в положение I), происходит подъем оголовка стрелы и соответственно крюка на величину Δh. Для компенсации изменения положения крюка по высоте включают привод перемещения крюка и производят его опускание на величину Δh.

Таким образом во время уравновешивания крана при изменении грузового момента крюк и подвешенный на нем груз остаются в неизменном положении.

На фиг.3 изображен график максимальной высоты крюка и грузоподъемности заявляемого крана при соответствующем вылете. Участки АВ и СД соответствуют грузоподъемности крана при неполном смещении платформы 4. Участок ВС соответствует грузоподъемности крана при наибольшем смещении платформы. Участок АД соответствует грузоподъемности крана без смещения платформы. Участок EF соответствует максимальной высоте крюка при различном вылете без смещения платформы. Участок EG соответствует максимальной высоте крюка при различном вылете и при наибольшем смещении платформы. Участок GF соответствует минимальной высоте крюка при неполном смещении платформы.

1. Способ уравновешивания грузоподъемного стрелового крана, заключающийся в перемещении уравновешивающей массы в зависимости от состояния равновесия крана, отличающийся тем, что в качестве подвижной уравновешивающей массы используют массу функционального оборудования и металлоконструкции поворотной части крана.

2. Способ уравновешивания по п.1, отличающийся тем, что во время уравновешивания производят изменение вылета конца стрелы относительно подвижной массы на величину горизонтального смещения ее относительно направляющих, но в противоположную сторону.

3. Способ уравновешивания по п.2, отличающийся тем, что одновременно с изменением вылета производят изменение положения крюка относительно стрелы, причем изменение производят приводом подъема крюка на величину изменения высоты оголовка стрелы и в сторону, противоположную его перемещению.

4. Грузоподъемный кран для осуществления способа уравновешивания по п.1, содержащий основание, опорно-поворотное устройство, на котором установлена поворотная платформа с расположенным на ней функциональным оборудованием и стрелой, и направляющие, отличающийся тем, что направляющие выполнены на поворотной части опорно-поворотного устройства и на них установлена с возможностью перемещения от привода платформа с установленным на ней функциональным оборудованием и стрелой.

findpatent.ru

Добавить комментарий