Консервационные смазки: Консервационные смазки

| | 29.08.2010Консервационные смазки

Консервационные смазки занимают почетное место в ряду пластичных смазок,

выпускаемых отечественной промышленностью. В общем объеме производства

смазок в Российской Федерации, канатные и консервационные смазки занимают около 15

процентов. Так как промышленности требуется большой объем консервационных

смазок, их изготовление сосредоточено в основном на крупных НПЗ. Этим во многом объясняется относительно небольшое число сортов смазок, специально

разработанных для консервации механизмов и машин. Сейчас действуют 11

технических условий, один отраслевой и шесть государственных стандартов на эти смазки. Широко

распространены смазки Е-1,

канатная 39у и особенно ПВК. Менее распространены смазки

ЗЭС и ПП-95/5.

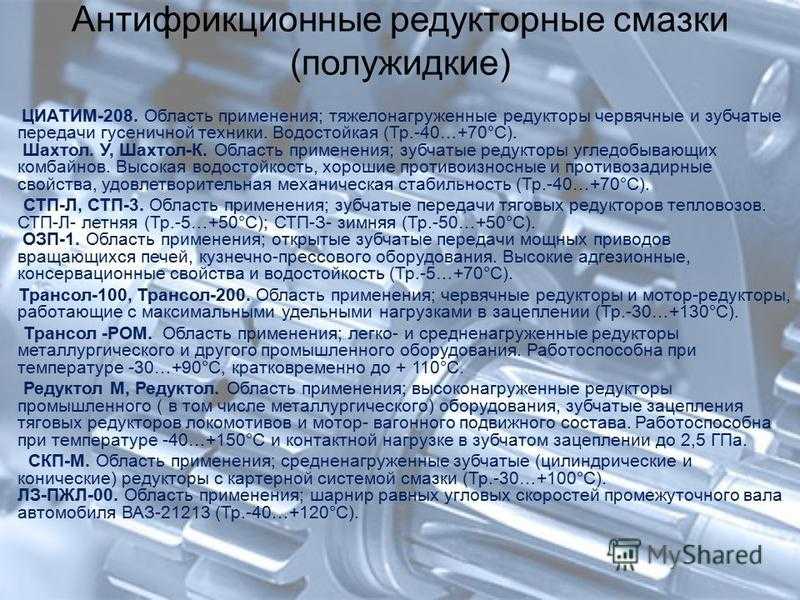

Остальные смазки производятся в небольшом количестве. Для надежной и длительной защиты от коррозии металлических изделий наряду с консервационными можно применять многие антифрикционные смазки. В качестве консервационных смазочных материалов наиболее рационально использовать нерастворимые в воде, химически- и коллоидно-стабильные антифрикционные смазки с низкой испаряемостью, обладающие в связи с этим хорошими защитными свойствами. Из таких антифрикционных смазок можно назвать Рекомендации по применению консервационных смазок даны в ГОСТ 13168—69. Смазки общего назначения Преобладающее положение среди всех других консервационных смазок, вырабатываемых в

РФ, занимают углеводородные смазки. Уже около ста лет используют углеводородную смазку — вазелин, представляющую собой нефтяное масло,

загущенное церезином и парафином. Эта смазка была известна под разными названиями:

артиллерийское или нефтяное сало, вазелин, себонафт, пушечное масло, пушечная

смазка и др. В настоящее время

нефтеперерабатывающая промышленность России производит семь углеводородных

смазок типа технического вазелина. Особняком в этом ряду стоит полужидкая

алюминиевая смазка ЗЭС и электроизоляционные кремнийорганические вазелины. В неответственных случаях для консервации металлоизделий можно применять петролатум (смесь вязкого масла с твердыми парафинами и церезинами)— побочный продукт производства тяжелых  Затруднено и его удаление при расконсервации. Однако низкая цена петролатума

стимулирует его применение. Затруднено и его удаление при расконсервации. Однако низкая цена петролатума

стимулирует его применение.Смазка ПВК (пушечная) (ГОСТ 19537—83) — предназначена для защиты от коррозии металлических изделий любых

размеров и формы. Она предотвращает

коррозионное поражение изделий как из цветных так и черных металлов. Смазку

используют для консервации узлов и агрегатов, упакованных в тару и хранящихся без тары.

Пушечная смазка защищает от коррозии металлические агрегаты и машины,

находящиеся на консервации в закрытых складах, под навесами и даже на открытом

воздухе. Безусловно, при прямом воздействии атмосферных осадков,

солнца и ветра, а также других неблагоприятных факторов время эффективной защиты металлов смазкой

уменьшается. Однако и в самых неблагоприятных условиях смазка ПВК способна

защищать металлы от коррозии в течение многих лет (от двух до десяти), в

зависимости от условий хранения узлов и агрегатов. Смазка ПВК представляет собой липкую мазь густой консистенции. Как

правило имеет коричневый цвет. Смазку ПВК изготовляют сплавлением вязкого масла

с петролатумом следующих марок: ПК, ПСс или ПС.

Цвет смазки меняется с коричневого на светло-желтый, если использовать петролатум

марки ПСс.

В качестве загустителя в смазку ПВК добавляют 5% церезин и присадку МНИ-7

(окисленный церезин). Температурный

интервал использования смазки ПВК весьма мал. При температуре больше 50 °С она

начинает плавиться и стекать с защищаемых поверхностей. Добавление присадки МНИ-7

значительно улучшает способность смазки удерживаться на наклонных и вертикальных поверхностях. При

температуре менее 50 °С она не сползает всем слоем (шубкой). В отличие от

присадки МНИ-7, добавление пятипроцентного церезина

имеет символический характер. Консервационная способность смазки ПВК

обусловлена ее высокой водостойкостью. Как и все углеводородные смазки, она совершенно нерастворима в воде. Защитная (смазка УНЗ) (ТУ 38 001277—76) выпускалась ранее по отмененному ГОСТ 3005—51 под наименованием пушечная УНЗ. Вырабатывается в относительно небольшом количестве заводом «Нефтегаз». По составу, внешнему виду и основным характеристикам не отличается от смазки ПВК. Различие между ними состоит в том, что в состав защитной смазки не входит присадка МНИ-7. Отсутствие присадки МНИ-7 практически не сказывается на консервационных свойствах защитной смазки. Вазелин технический для резиновой промышленности (ОСТ 38 1.56—74), известный в прошлом под названием вазелин технический УН (ГОСТ 782—59 отменен с 1975 г.), ранее широко использовали в качестве дешевой консервационной смазки. По составу

и свойствам он близок к смазке ПВК. Сейчас нефтяная промышленность вырабатывает вазелин технический в качестве компонента (мягчителя) резиновых смесей. Вазелин, выпускаемый по отраслевому стандарту, можно использовать и для консервации металлоизделий, но он уступает смазке ПВК по температуре плавления, менее стабилен по составу и свойствам. По стабильности при хранении в таре вазелин технический эквивалентен смазке ПВК. Вазелин технический волокнистый ВТВ-1 производится по ТУ 38

101180—76. Изначально был разработан для электрооборудования автомобилей ВАЗ.

В частности на Тольяттинском конвейере им смазывали клеммы аккумуляторов новых

автомобилей.  ВНИИСТ-2 жировая для изоляции надземных трубопроводов (ТУ 38 101379—73) представляет собой обычную углеводородную смазку с добавкой около 20% консервационного масла НГ-204у (ГОСТ 18974—73). Смазка имеет полужидкую консистенцию. Название неверно отражает состав смазки, так как жир в нее не вводят. По основным характеристикам и особенностям применения смазка ВНИИСТ-2 близка к смазке ПВК. Технические условия на нее составлены весьма лаконично. У смазки ВНИИСТ-2 не нормируется почти ни один показатель

качества, имеющийся в стандартах на другие консервационные смазки, что затрудняет их сопоставление. Основное требование, предъявляемое к смазке ВНИИСТ-2,— сохранение сплошного слоя при охлаждении ее до — 60 °С.

Смазку ВНИИСТ-2 наносят на поверхность надземных трубопроводов большого диаметра, проходящих в северных районах страны. Она предотвращает коррозию при температурах от 40 до — 60 °С в течение 4 лет и более. В частности, смазка была испытана при защите от коррозии магистральных газопроводов диаметром 530 мм Мессояха — Норильск и Таас — Тумус — Якутск. Состав предохранительный (смазка ПП-Э5/5) (ГОСТ 4113—48)—по внешнему виду, составу и свойствам похож на другие углеводородные защитные смазки, рассматриваемые выше. Он представляет собой сплав 95% петролатума с 5% парафина. Эта плотная мазь предназначалась для предотвращения коррозии боеприпасов, остававшихся на складах в 1945 г. при особо долгом хранении. Для нейтрализации продуктов окисления в смазку вводят 0,02% NaOH или поташа. Такое небольшое количество никак не сказывается на коррозионной активности смазки ПП-95/5 по отношению к цветным металлам. Антикоррозионная АК (ТУ 32 ЦТ 552—73) выпускается для железнодорожного транспорта. Ее появление и существование ничем не оправдано. Смазка ЗЭС (ТУ 38 101474—74) представляет собой черную мазь с мягкой

и вязкой консистенцией. Благодаря полужидкой консистенции в теплое время года защищаемые поверхности достаточно удобно покрывать смазкой ЗЭС при помощи кисти или тампона, не расплавляя ее. Вазелин кремнийорганический KB 3/10Э (ГОСТ 15 975—70) назван так из-за внешнего сходства с медицинским вазелином. Фактически же это силикагелевая пластичная смазка, получаемая загущением диметилсилоксановой жидкости негидрофобизированным аэросилом А-380. Кремнийорганическая паста КПД (ТУ 6-02-833—74) по свойствам и составу близка к вазелину KB 3/10Э. Отличается от него отсутствием структурирующей

присадки.

Смазка (паста) КПД предназначена в качестве вспомогательного изоляционного материала для изоляторов

контактных и высоковольтных сетей. Благодаря гидрофобизирующему действию,

нанесенный на поверхность изолятора кремнийорганический вазелин,

предотвращает или уменьшает ее загрязнение и увлажнение. Основные характеристики вазелина KB 3/10Э и пасты КПД приведены ниже:

|

Смазки консервационные оптом от производителя ООО “Центр-Ойл”.

Консервационные смазки

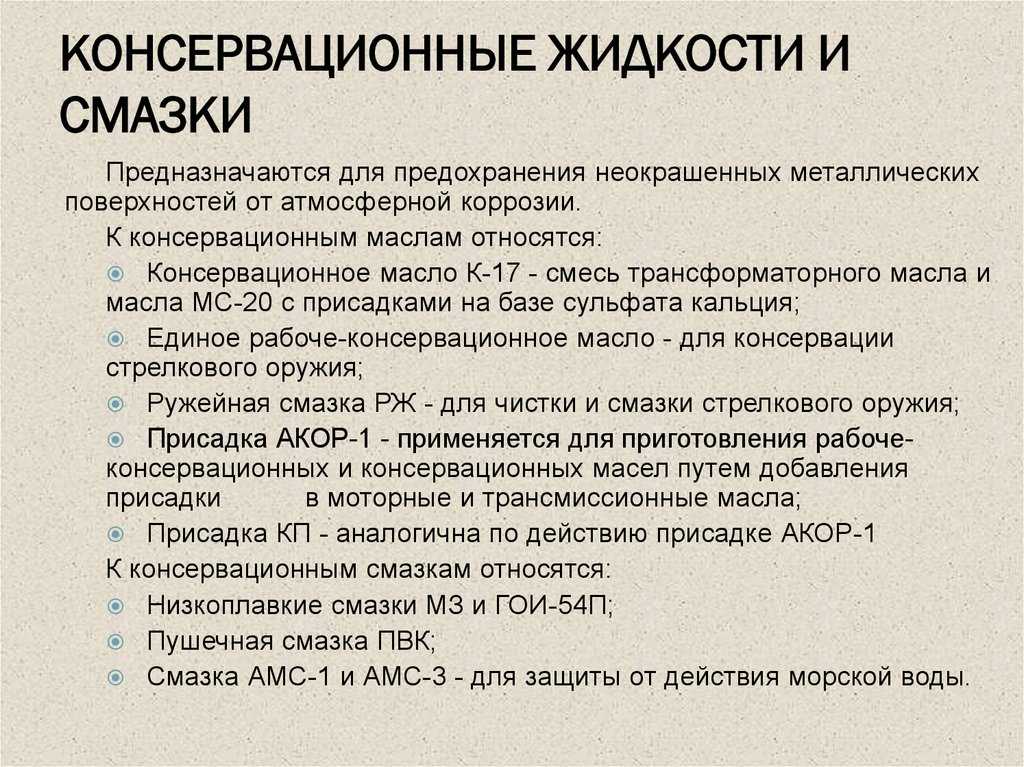

Металлы, из которых состоит основная часть механизмов и агрегатов, подвержены влиянию окружающей среды. Даже во время хранения в обычной атмосфере под навесом (без прямого попадания осадков) техника может ржаветь. Металлические изделия под воздействием кислорода, влаги, лучистой энергии и других факторов окружающей среды подвергаются коррозии. При этом разрушение затрагивает не просто поверхность, в негодность приходят дорогостоящие металлические изделия, стоимость которых нередко в сотни и тысячи раз выше цены самого металла. Чтобы предотвратить коррозию, используются специальные грунтовки, полимерные покрытия, покраска, нанесение слоя металлов, которые не подвержены окислению. Однако этих мер обычно недостаточно. Всегда остаются незащищенные поверхности – по техническим причинам их нельзя покрасить или оцинковать. Для покрытия наиболее уязвимых компонентов используются консервационные смазки.

Пушечная смазка ПВК для защиты от коррозии цветных и черных металлов | Вазелин технический ВТВ-1 защита от коррозии электрических соединений и клемм аккумуляторов | Смазка ВНИИСТ-2,-4 для изоляции надземных трубопроводов | Смазка ЗЭС от коррозии проводов грозозащитных тросов и арматуры высоковольтных линий электропередач |

Для этих целей можно использовать и обычные пластичные составы, но это нерационально – антифрикционные смазочные материалы обычно дороже. Поэтому для защиты выпускается отдельная категория составов, на долю которых приходится до 20 % от общего рынка консистентных смазок. Часто консервационные составы путают с антифрикционными. Но они кардинально разные. Задача антифрикционной смазки – продолжительная работа узлов в условиях реальной эксплуатации, а консервационной – сохранение свойств деталей во время хранения.

Поэтому для защиты выпускается отдельная категория составов, на долю которых приходится до 20 % от общего рынка консистентных смазок. Часто консервационные составы путают с антифрикционными. Но они кардинально разные. Задача антифрикционной смазки – продолжительная работа узлов в условиях реальной эксплуатации, а консервационной – сохранение свойств деталей во время хранения.

Особенности изготовления и применения

Консервационные смазки представляют собой сочетание твердых загустителей с жидкой основой. Для их изготовления используются преимущественно высокоструктурированные загустители, поэтому их добавляют лишь в незначительных количествах – до 15 %.

Основная часть всех изготавливаемых в России консервационных смазок приходится на углеводородные. Уже более 100 лет успешно применяется вазелин, который представляет собой нефтяное масло, загущенное церезином и парафином. Сегодня на его основе выпускают углеводородные смазки вроде технического вазелина. Особое место в линейке занимает полужидкая алюминиевая ЗЭС, а также электроизоляционные кремнийорганические вазелины.![]()

Состав консервационной смазки включает три базовых компонента:

- Основа – жидкая субстанция, обычно используют синтетическое либо минеральное масло. В случае приготовления особо сложных и дорогих составов основа может быть смешана в любых пропорциях. Как правило, содержание базового жидкого масла достигает 70–90 %.

- Загуститель. В консервационных смазках его содержание может варьироваться от 10 до 15 %. Для получения однородного состава недостаточно просто добавить загуститель в жидкую основу. Технология подразумевает доведение вещества до определенной температуры и применение специальных миксеров. В качестве загустителя чаще всего выступают высокомолекулярные соли жирных кислот или, проще говоря, мыло. В элитных смазках используют твердые углеводороды и неорганические соединения.

- Присадки. Их добавляют для улучшения характеристик продукта. Присадки могут придавать износостойкость деталям в процессе работы, предотвращать коррозию, снижать вероятность окисления самой смазки, повышать адгезию и снижать силу трения.

В качестве присадок могут служить тальк, медный порошок, слюда, графит и другие компоненты.

В качестве присадок могут служить тальк, медный порошок, слюда, графит и другие компоненты.

Такой компонентный состав обеспечивает надежную защиту металлических изделий, узлов машин и технологичного оборудования от атмосферной коррозии. Использование консервационных смазок предотвращает порчу деталей до их ввода в эксплуатацию. Составы обычно применяют только наружно, поскольку они обладают плотной консистенцией, наносить их на труднодоступные поверхности сложно. Материал надежно удерживается на поверхности, не смывается, не стекает под действием собственного веса, имеет хорошие изоляционные свойства. Для нанесения дополнительный нагрев не требуется – достаточно использовать лопатку или ветошь. Перед введением оборудования в эксплуатацию нанесенную консервационную смазку обычно удаляют.

Виды

Наша компания изготавливает следующие виды консервационных смазок:

- ПВК (пушечная). Она разработана для защиты металлических изделий любой формы и размеров от негативного воздействия коррозии.

Эффективно работает как с цветными, так и с черными металлами. Смазка используется для консервации агрегатов и узлов, упакованных в тару или хранящихся без нее. Состав защищает металлические изделия и поверхности, которые находятся на закрытых складах, под навесами и даже открытым небом. Консервационная смазка ПВК защищает металлы на протяжении 2–10 лет в зависимости от условий хранения. Состав изготавливается согласно требованиям ГОСТ 19537-83. Как и все углеводородные смазки, нерастворима в воде.

Эффективно работает как с цветными, так и с черными металлами. Смазка используется для консервации агрегатов и узлов, упакованных в тару или хранящихся без нее. Состав защищает металлические изделия и поверхности, которые находятся на закрытых складах, под навесами и даже открытым небом. Консервационная смазка ПВК защищает металлы на протяжении 2–10 лет в зависимости от условий хранения. Состав изготавливается согласно требованиям ГОСТ 19537-83. Как и все углеводородные смазки, нерастворима в воде. - ВТВ-1 (вазелин технический волокнистый), который изготавливается по ТУ 38 101180-76. Изначально состав разработан для защиты электрооборудования автомобилей ВАЗ – им смазывали клеммы аккумуляторов новых машин. В отличие от ПВК, в основе технического вазелина маловязкое масло, что улучшает его низкотемпературные свойства. За счет добавления адгезионных присадок сцепление с металлическими поверхностями также лучше. Технический вазелин можно хранить более 10 лет в герметично закрытой таре.

- ВНИИСТ-2 и 4. Это жировая консервационная смазка, созданная для изоляции надземных трубопроводов. Состав изготавливается согласно требованиям ТУ 38 101379-73 и представляет собой обычную углеводородную смазку с добавлением около 20 % консервационного масла НГ-204у. Имеет полужидкую консистенцию. По своим характеристикам и особенностям применения ВНИИСТ-2 и -4 схожи с ПВК, однако последняя более дешевая.

- ЗЭС для защиты от коррозии проводов грозозащитных тросов и арматуры высоковольтных линий электропередач всех классов напряжения, а также различных машин, механизмов и других металлических изделий из черных и цветных металлов в условиях эксплуатации, транспортирования и хранения на открытых площадках.

Консервационные смазки занимают ведущее место в линейке пластичных составов. Поскольку они требуются промышленности в больших объемах, их производством занимается все большее количество предприятий. Сегодня действует 11 технических условий, 6 ГОСТов и 1 отраслевой стандарт на эти смазки. Наибольшее распространение получили материалы ПВК и технический вазелин.

Наибольшее распространение получили материалы ПВК и технический вазелин.

Помимо обычных консервационных смазок, для защиты металлических изделий от коррозии можно применять нерастворимые в воде, коллоидно и химически стабильные антифрикционные составы. Они обладают низкой испаряемостью и, соответственно, хорошими защитными характеристиками. Среди таких антифрикционных смазок можно использовать Солидол и Литол, для консервации механизмов, которые работают при низких температурах – МС-70, а для электроприборов – ОКБ-122-7 или ГОИ-54п. При наличии рисков контакта с морской водой целесообразно использовать смазки АМС.

Все составы, представленные в нашем каталоге, соответствуют ГОСТам и ТУ, что подтверждается техническими паспортами.

Новые заповеди по смазке: экономия энергии, защита окружающей среды

Кажется нелогичным, что смазочные материалы, выбранные для оптимизации контроля износа, могут оказаться неоптимальными, когда речь идет об энергосбережении.

На самом деле, учитывая сегодняшнее растущее давление, направленное на снижение спроса на невозобновляемые источники энергии и увеличение операционной прибыли, мы определенно сталкиваемся со смещением акцентов с прошлых целей в области смазки. Энергосберегающая смазка предлагает мотивацию по нескольким направлениям.

Рассмотрим следующее:

1. Когда потребление энергии экономится, эксплуатационные расходы на оборудование снижаются, что приводит к увеличению прибыли бизнеса, независимо от того, является ли источник энергии возобновляемым (гидро-, солнечная энергия, ветер) или невозобновляемым (уголь или нефть). Во многих отраслях стоимость энергии намного превышает затраты на техническое обслуживание, ремонт машин и даже время простоя. Небольшой процент снижения энергопотребления может привести к большой отдаче.

2. Снижение спроса на невозобновляемое ископаемое топливо означает более чистый воздух, сокращение выбросов парниковых газов и более здоровую окружающую среду (имеющее растущее политическое и социальное значение в связи с Киотским протоколом о глобальном потеплении, ISO 14001, Законом о чистом воздухе и т. д.). Когда топливо не горит, нет потока отходов (дымовая труба, выхлопная труба и т. д.), и пропорционально снижается риск загрязнителей от выбросов, таких как оксиды азота (основной компонент смога), сульфаты, CO2 и несгоревшие углеводороды. .

д.). Когда топливо не горит, нет потока отходов (дымовая труба, выхлопная труба и т. д.), и пропорционально снижается риск загрязнителей от выбросов, таких как оксиды азота (основной компонент смога), сульфаты, CO2 и несгоревшие углеводороды. .

3. За некоторыми исключениями, смазочные материалы и методы смазки, которые снижают потребление энергии, также снижают выделение тепла и продуктов износа; однако обратное может быть неверным. Когда тепло и частицы износа уменьшаются, снижается нагрузка на присадки и базовое масло. Результатом будет более длительная термическая и окислительная стабильность и, в свою очередь, более длительные интервалы замены масла, более низкий расход масла и сопутствующие расходы, связанные с заменой масла (в 40 раз превышающие стоимость самой смазки!).

4. При снижении потребления смазочных материалов сокращается и утилизация отработанного масла, загрязняющего окружающую среду, и некоторых взвешенных загрязняющих веществ, некоторые из которых могут быть опасными и токсичными; этиленгликоль (антифриз), например.

5. При большей экономии потребления как нефтяного топлива, так и смазочного масла на минеральной основе снижается зависимость от иностранных источников сырой нефти, в том числе из политически нестабильных стран.

6. В некоторых странах, включая страны Европейского Союза, сокращение потребления невозобновляемых видов топлива может предотвратить штрафы за налог на энергию, такие как сбор за изменение климата в Соединенном Королевстве.

В последние годы я наблюдаю резкий рост интереса к энергосберегающим смазочным материалам и энергосберегающим смазкам. Обратите внимание, что энергосберегающие смазочные материалы относятся к составу (базовые компоненты и присадки) и их выбору для машинного применения. Напротив, энергосберегающая смазка включает в себя использование и применение смазочных материалов (интервалы замены, способы подачи, объем смазки и т. д.). Оба могут иметь заметное влияние на энергосбережение.

Более пристальный взгляд на эти проблемы показывает, что это нечто большее, чем кажется на первый взгляд. Во-первых, экономия энергии и контроль износа не обязательно идут рука об руку. Во многих случаях они могут быть противоречивыми целями. Почему? Для многих организаций экологические факторы и затраты на электроэнергию занимают последнее место в списке приоритетов по сравнению с производительностью и надежностью оборудования.

Во-первых, экономия энергии и контроль износа не обязательно идут рука об руку. Во многих случаях они могут быть противоречивыми целями. Почему? Для многих организаций экологические факторы и затраты на электроэнергию занимают последнее место в списке приоритетов по сравнению с производительностью и надежностью оборудования.

В таких случаях основной целью применения смазки является снижение износа с наименьшими возможными затратами. Добавьте к этому ошибочное представление о том, что смазочные материалы, способные уменьшать износ, должны быть в равной степени способны уменьшать трение и энергию. Поэтому представляется своевременным более тщательно изучить энергосбережение как основную цель смазки.

Свойства энергосберегающих жидкостей

При составлении рецептуры или выборе смазочных материалов многие обнаружили размытую грань, которая отличает те свойства, которые снижают износ, от тех свойств, которые снижают потребление энергии. Следующие свойства важны для снижения трения и потребления энергии:

Кинематическая вязкость

Когда дело доходит до экономии энергии, вязкость может быть как тормозом, так и стимулом. Вспоминая известную кривую Штрибека, масляная пленка, образующаяся при гидродинамической смазке, напрямую зависит от вязкости. Однако слишком большая вязкость вызывает потери при перемешивании (внутреннее трение масла) и выделение тепла, особенно в двигателях, зубчатых передачах, подшипниках и гидравлике.

Вспоминая известную кривую Штрибека, масляная пленка, образующаяся при гидродинамической смазке, напрямую зависит от вязкости. Однако слишком большая вязкость вызывает потери при перемешивании (внутреннее трение масла) и выделение тепла, особенно в двигателях, зубчатых передачах, подшипниках и гидравлике.

Помимо потерь энергии, это повышенное тепло может ускорить разрушение масла и его присадок. Индекс вязкости Кинематическая вязкость сама по себе определяет сопротивление масла течению и сдвигу только при одной температуре, обычно 40ºC или 100ºC. Однако при нормальной работе смазочные масла проходят через широкий диапазон температур.

Таким образом, именно индекс вязкости масла (VI) в сочетании с кинематической вязкостью определяет, какой будет вязкость при конкретной рабочей температуре. Будет ли оно слишком высоким при низкой температуре окружающей среды при запуске и слишком низким при высокой рабочей температуре?

Аналогичным образом, какова будет средневзвешенная по времени вязкость смазочного масла в течение срока службы машины? Именно эта средняя вязкость определяет потребление энергии, а не случайные колебания вязкости в зависимости от температуры, которые могут иметь большее влияние на износ (например, при холодном пуске). В целом значение ВИ для энергосбережения и износа часто резко недооценивается.

В целом значение ВИ для энергосбережения и износа часто резко недооценивается.

Неньютоновские свойства

Известно, что жидкости, вязкость которых зависит от сдвига (известные как неньютоновские жидкости), снижают потребление энергии во многих машинах. Хорошими примерами являются моторные масла с улучшенным индексом вязкости (всесезонные) и многие всесезонные гидравлические жидкости. По мере увеличения движения жидкости (сдвига) во время эксплуатации эффективная вязкость масла саморегулируется в сторону незначительного снижения вместе с потреблением энергии. Это отчасти объясняет, почему всесезонные моторные масла с высоким индексом вязкости обычно относятся к энергосберегающим Американскому институту нефти (API).

Коэффициент давления-вязкости

Роль коэффициента вязкости давления (PV) в потреблении энергии в литературе четко не определена. Однако общеизвестно, что многие базовые масла демонстрируют резкое увеличение вязкости при повышении давления; необходимое качество смазочных материалов для достижения эффективной упругогидродинамической смазки (ЭГД). Некоторые масла, такие как минеральные масла и ПАО, имеют более высокие коэффициенты PV, чем другие, такие как синтетические масла на основе сложных эфиров и жидкости на водной основе.

Некоторые масла, такие как минеральные масла и ПАО, имеют более высокие коэффициенты PV, чем другие, такие как синтетические масла на основе сложных эфиров и жидкости на водной основе.

Хотя высокие коэффициенты PV могут быть важны для снижения контактного усталостного износа, в некоторых случаях это свойство может способствовать снижению экономии топлива. Вязкость, вызванная высоким давлением, в зонах трения скольжения и в гидравлических системах может привести к чрезвычайно высоким потерям энергии вязкого сопротивления.

Объемный модуль

Жидкость, похожая на губку и легко сжимаемая, имеет низкий модуль объемного сжатия. Чем более сжимаема смазка, тем больше вероятность потерь энергии и тепла. Особенно это касается гидравлических систем и систем циркуляции смазочного масла.

Свойства прочности граничной пленки

Многие смазочные материалы и гидравлические жидкости могут получить значительную прочность пленки при граничной и смешанной смазке из базового масла без необходимости использования присадок. Синтетический эфир фосфорной кислоты является примером жидкости с собственной смазывающей способностью. Большинство других смазочных материалов основаны на присадках, таких как модификаторы трения, противоизносные присадки, противозадирные (антизадирные), твердые смазочные материалы и жирные кислоты.

Синтетический эфир фосфорной кислоты является примером жидкости с собственной смазывающей способностью. Большинство других смазочных материалов основаны на присадках, таких как модификаторы трения, противоизносные присадки, противозадирные (антизадирные), твердые смазочные материалы и жирные кислоты.

Эффективность этих присадок в снижении износа, трения и энергопотребления может значительно варьироваться в зависимости от используемых присадок. Эффективность этих добавок также зависит от машины и области применения (нагрузка, скорость, металлургия, температура и геометрия контакта).

Консистенция смазки

Консистенция смазки может влиять на потребление энергии аналогично вязкости. На энергию, необходимую для перемещения смазки в зонах трения и смежных полостях движущимися элементами машин, влияют ее консистенция и скорость сдвига (смазка неньютоновская). В некоторых случаях также требуется энергия для перекачки смазки в подшипники и шестерни. Потери энергии при перекачивании частично зависят от консистенции смазки и типа загустителя.

Смазочно-канальные свойства

Смазка с хорошими характеристиками направленности помогает удерживать объемную смазку вдали от движущихся элементов, избегая чрезмерного взбалтывания и потерь на сопротивление. Плохие характеристики канализации могут привести к повышенному потреблению энергии, выработке тепла и окислению базового масла.

Роль методов смазки

Состав и выбор смазочного материала важны, но на энергосбережение также влияют конструкция машины и факторы применения смазочного материала. Превосходный смазочный материал не может искупить недостатки неправильной практики смазывания и/или конструкции машины. Даже самые лучшие смазочные материалы не могут защитить от разрушения, вызванного загрязнением и попаданием воды.

Одно исследование показало, что загрязнение частицами может повысить температуру жидкости на целых восемь градусов Цельсия (из-за повышенного трения). Было обнаружено, что повышенная чистота картерных масел снижает расход топлива в дизельных двигателях на один-четыре процента и более.

Известно, что чрезмерное смазывание подшипников увеличивает потери на трение и повышает температуру подшипников. То же самое относится и к подшипникам с недостаточной смазкой. Для подшипников, смазываемых погружением, и шестерен, смазываемых разбрызгиванием, изменение уровня масла всего на полдюйма (1,3 см) может повысить температуру более чем на 10 градусов Цельсия. Это, конечно же, приводит к большему потреблению энергии, сокращению срока службы масла и повышенному износу.

Аналогичные последствия (потеря модуля объемной упругости) могут иметь чрезмерно насыщенные воздухом масла из-за изношенных уплотнений и неправильного уровня масла. Также были проведены исследования, показывающие негативное влияние чрезмерного интервала замены масла на экономию топлива в дизельных двигателях. Кроме того, чрезмерно длительные замены фильтра вызывают чрезмерное сопротивление потоку и перепускание жидкости.

И то, и другое часто можно исправить частым и надлежащим использованием анализа масла при выборе оптимального интервала замены масла и фильтра в зависимости от типа оборудования и его применения.

Роль машиностроения

Дизайн машины и качество ее изготовления также могут влиять на экономию энергии. Наряду с рабочей нагрузкой и скоростью конструкция машины влияет на тип смазочного материала, который необходимо использовать для защиты от износа и энергоэффективности. Я упомянул о важности пленок вязкости, создаваемых гидродинамической и эластогидродинамической смазкой, а также о прочности граничной пленки из-за присадок и химии полярных базовых масел.

Эти режимы смазки относятся к динамике контакта, связанной с конструкцией машины и условиями эксплуатации. Кроме того, удельная толщина пленки, также известная как лямбда, учитывает влияние шероховатости поверхности и центровки вала.

Многие пользователи и поставщики сообщают об экономии энергии за счет технологий доставки смазочных материалов с полными потерями, таких как масляный туман и централизованные системы смазки. Количество жидкости, которое машина использует для смазки трущихся поверхностей в любой момент, чрезвычайно мало по сравнению с количеством жидкости, которое некоторые машины должны поддерживать в непрерывном движении.

Преимущество некоторых систем смазки с полными потерями заключается в минимальных потерях энергии из-за постоянного взбалтывания жидкости и сопротивления потоку смазочных материалов, движущихся по линиям. Пример внутреннего жидкостного трения наблюдается, когда масло помещают в бутылку, а затем встряхивают. Температура масла повысится.

Кроме того, в системах масляной ванны, разбрызгивания и рециркуляции постоянно используется одно и то же масло. Как мы все знаем, это повторно используемое масло со временем может ухудшиться из-за потери присадок, окисления базового масла и повышения концентрации загрязняющих веществ.

Напротив, при правильном проектировании и правильном применении системы масляного тумана и другие определенные системы с полными потерями могут обеспечить непрерывную подачу свежего, чистого и сухого нового масла. На потребление энергии также влияют размер и тип фитингов, маслопроводов и фильтров.

Контроль износа и экономия энергии

Противоречивые цели могут быть поставлены, когда выбор смазочного материала и практика смазывания делают акцент только на контроле износа. Что касается перечисленных выше свойств жидкости, которые влияют на потребление энергии, многие из них связаны с потерями на сопротивление из-за постоянного проталкивания и вытягивания смазки внутри машины. Это жидкостное трение происходит внутри зон износа машины, но также и снаружи, например, в линиях подачи жидкости, смазочных полостях, масляных каналах и фильтрах.

Что касается перечисленных выше свойств жидкости, которые влияют на потребление энергии, многие из них связаны с потерями на сопротивление из-за постоянного проталкивания и вытягивания смазки внутри машины. Это жидкостное трение происходит внутри зон износа машины, но также и снаружи, например, в линиях подачи жидкости, смазочных полостях, масляных каналах и фильтрах.

Существует множество сценариев выбора смазочного материала, в которых износ снижается за счет большего потребления энергии. Это может произойти, если выбрана слишком высокая вязкость. С другой стороны, чрезвычайно низкая вязкость может периодически приводить поверхности в граничные условия (механическое трение) и резко повышать чувствительность к загрязнению частицами.

Чем тоньше масляная пленка, тем выше риск абразивного износа частицами размером с ил, которые накапливаются во многих плохо фильтруемых смазочных материалах и гидравлических жидкостях. В смазочных материалах всегда непропорционально больше мелких частиц, чем крупных.

Как решить дилемму

Поставщики смазочных материалов все чаще подчеркивают важность энергосбережения при выборе смазочных материалов. Пользователи смазочных материалов также наблюдают усиление корпоративного давления, направленного на снижение затрат и повышение прибыли. Многих это искушение подтолкнуло к выбору энергосберегающих смазок. Однако с изменениями приходит риск.

К счастью, есть способы снизить этот риск. Начните с машин, где возможность снижения энергопотребления является наибольшей. Учитывайте постепенные изменения вязкости и индекса вязкости для тех смазочных материалов, которые не содержат присадок AW и EP, повышающих прочность пленки.

Как правило, при этой стратегии вязкость снижается, а индекс вязкости увеличивается; однако в некоторых случаях улучшения происходят в сторону увеличения вязкости. Делайте небольшие шаги, например, с шагом в полградации в классах вязкости ISO за один раз (это достигается путем смешивания на месте).

Синтетические базовые масла или парафиновые минеральные масла с присадками, улучшающими индекс вязкости, могут обеспечить повышенный индекс вязкости. Для трансмиссионных масел, компрессорных масел, гидравлических жидкостей и других смазочных материалов с противозадирными или противозадирными присадками может быть предписано сочетание изменений вязкости, индекса вязкости и технологии присадок.

Для трансмиссионных масел, компрессорных масел, гидравлических жидкостей и других смазочных материалов с противозадирными или противозадирными присадками может быть предписано сочетание изменений вязкости, индекса вязкости и технологии присадок.

Снижение вязкости может потребовать улучшения фильтрации; например, от 12 мкм до 6 или 3 мкм. Это будет противодействовать повышенной чувствительности машины к более мелким частицам, поскольку масляные пленки слегка сжимаются в ответ на более низкую вязкость. При пониженной вязкости зачастую легче добиться более тонкой фильтрации с меньшим влиянием на перепад давления.

Кроме того, разработайте план мониторинга для оценки положительных и отрицательных последствий изменений в выборе смазочных материалов и методах смазывания. После того, как эти рабочие условия будут определены как базовые, представляющие условия до изменения, отслеживайте те же самые условия после замены смазочного материала/смазки.

Для стационарного оборудования рассмотрите возможность мониторинга температуры металла подшипника, теплового излучения (термография), температуры масла, акустического излучения, вибрации, тока двигателя и производительности изнашиваемого металла. Если сила тока электродвигателя уменьшается вместе с температурой металла подшипника и смазки, то, скорее всего, достигается улучшение энергопотребления без отрицательного компромисса. Это должно быть подтверждено путем изучения любых изменений в производительности изнашиваемого металла.

Если сила тока электродвигателя уменьшается вместе с температурой металла подшипника и смазки, то, скорее всего, достигается улучшение энергопотребления без отрицательного компромисса. Это должно быть подтверждено путем изучения любых изменений в производительности изнашиваемого металла.

Приз

Ценность, полученная за счет оптимизации смазывания для достижения контроля над износом и экономии энергии, может привести к огромной экономии для многих организаций, что может стать существенным призом для всей команды. Однако, отступив назад и взглянув на общую картину — нашу планету Земля и будущие поколения, которые ее населяют, — есть ли что-то более важное, чем защита окружающей среды? Давайте будем защитниками окружающей среды и отправимся за главным призом!

Смазка и энергопотребление: нужны ли независимые испытания?

Энергосбережение — относительно новая концепция в американской культуре и промышленности. Лишь во время нефтяного кризиса 1970-х годов американская общественность, правительство и деловые круги серьезно осознали ограниченность невозобновляемых источников энергии.

Большинство промышленных объектов в Соединенных Штатах были спроектированы и построены задолго до этого, и поэтому они не обязательно проектируются с учетом энергоэффективности. Инициативы по увеличению операционной прибыли в условиях снижения маржи за счет снижения эксплуатационных расходов, таких как техническое обслуживание и потребление энергии, пытались смягчить недостатки первоначальной конструкции с помощью капиталоемких инженерных решений.

Почему это важно? Цены на энергоносители продолжают расти. Например, даже относительно небольшой нефтеперерабатывающий завод может тратить 30 миллионов долларов или более в год на энергию, подавляющая часть которой необходима для питания машин. Во многих случаях количество затрачиваемой энергии превышает затраты на оплату труда!

Например, мощность большой центробежной компрессорной установки, приводимой в действие двигателем мощностью 6000 л.с., обходится в 200 000 долларов в год. Все это оборудование смазывается для уменьшения износа и трения. Тем не менее, хотя износ контролируется и сводится к минимуму во имя надежности и производительности, управлению трением (поверхностным и внутрижидкостным) с целью сохранения энергии не уделялось должного внимания – до недавнего времени.

Тем не менее, хотя износ контролируется и сводится к минимуму во имя надежности и производительности, управлению трением (поверхностным и внутрижидкостным) с целью сохранения энергии не уделялось должного внимания – до недавнего времени.

Маркетинговые материалы от поставщиков смазочных материалов часто прямо или косвенно говорят о снижении энергопотребления за счет применения смазочных материалов. Какая часть этой информации основана на реальной науке, а какая на слабо подкрепленных свидетельствах и недоказанных гипотезах?

Насколько переносимы результаты из одной тестовой ситуации в другую? По каким стандартам проводятся такие испытания? Являются ли методологии подходящими, а результаты статистически значимыми? Каковы соответствующие переменные? Как повлияет износ? Какого повышения эффективности можно добиться в реальных установках? Какие продукты лучше всего обеспечивают эти преимущества?

Это все обоснованные вопросы, на которые я не получил удовлетворительных ответов. Трудно понять, чему верить, особенно когда потребитель завален противоречивыми утверждениями из различных источников, все из которых на первый взгляд кажутся заслуживающими доверия и правдоподобными.

Трудно понять, чему верить, особенно когда потребитель завален противоречивыми утверждениями из различных источников, все из которых на первый взгляд кажутся заслуживающими доверия и правдоподобными.

Несмотря на отсутствие твердой эмпирической проверки, существует значительная отдача от минимальных инвестиций, доступных практикующему специалисту, который эффективно уравновешивает приоритеты эффективности и надежности. Очень скромное однопроцентное сокращение энергетического бюджета в размере 30 миллионов долларов означает экономию средств в размере 300 000 долларов, что напрямую влияет на конечный результат.

Это превышает общие расходы на содержание многих объектов! Если это достигается за счет оптимизированной спецификации смазочных материалов, это преимущество может быть реализовано без каких-либо значительных капиталовложений, что является приоритетом для большинства менеджеров.

Об авторе

Экономия энергии с помощью этих 6 методов смазки

Мы ощущаем влияние снижения эффективности во многих отношениях. В нашей личной жизни это платить больше за бензоколонку или видеть увеличение нашего ежемесячного счета за электроэнергию. Для промышленных объектов это влияние усиливается по всему количеству оборудования, работающего на заводе. Простые ошибки могут привести к чрезмерному потреблению энергии и повышенному износу механических частей. Просто изменив несколько элементов и убедившись, что вы делаете правильные вещи с самого начала, вы можете быть на пути к возмещению некоторых из этих затрат. Эти шесть пунктов помогут вам сэкономить на затратах на электроэнергию:

В нашей личной жизни это платить больше за бензоколонку или видеть увеличение нашего ежемесячного счета за электроэнергию. Для промышленных объектов это влияние усиливается по всему количеству оборудования, работающего на заводе. Простые ошибки могут привести к чрезмерному потреблению энергии и повышенному износу механических частей. Просто изменив несколько элементов и убедившись, что вы делаете правильные вещи с самого начала, вы можете быть на пути к возмещению некоторых из этих затрат. Эти шесть пунктов помогут вам сэкономить на затратах на электроэнергию:

1 Правильная вязкость

Выбор неправильной вязкости, слишком высокой или слишком низкой, может привести к проблемам и увеличению затрат на энергию. Слишком высоко, и вы будете взбалтывать из-за избыточного жидкостного трения; слишком мало, и механическое трение между частями машины увеличивается. В идеале мы будем в оптимальной зоне, где мы полностью разделим рабочие поверхности, но не создадим существенной нагрузки на приводную часть. Это самое распространенное несоответствие между смазкой и машиной: выбор неправильной вязкости.

Это самое распространенное несоответствие между смазкой и машиной: выбор неправильной вязкости.

2 Правильный объем

Большая часть оборудования на промышленных предприятиях представляет собой мокрые картеры и смазывается разбрызгиванием. Компоненты, заполненные смазкой, также попадают в эту категорию. Когда наносится избыточное количество смазки, создается больше материала для движения машины, что, в свою очередь, снижает эффективность. Это похоже на прогулку по пляжу в воде, глубина которой по щиколотку по сравнению с по пояс; не тратьте энергию на взбивание смазочного материала, который не нужен. Убедитесь, что на всех машинах есть способ проверки надлежащего уровня смазки, и смазывайте компоненты только соответствующим количеством, а не очищайте их.

3 Правильное базовое масло

Тип базового масла, используемого в готовом смазочном материале, может повлиять на долгосрочную экономию энергии. Большая часть экономии связана с тем, насколько хорошо молекулы смазочных материалов могут скользить друг относительно друга. С более низким уровнем очистки смазочных материалов могут быть миллионы комбинаций молекулярных форм и размеров, что влияет на их способность двигаться относительно друг друга. С другой стороны, в высокоочищенном минеральном или синтетическом масле молекулы повторяются и легче перемещаются друг относительно друга. Хотя эта экономия может быть незначительной, со временем она будет накапливаться, особенно при умножении на множество машин.

С более низким уровнем очистки смазочных материалов могут быть миллионы комбинаций молекулярных форм и размеров, что влияет на их способность двигаться относительно друг друга. С другой стороны, в высокоочищенном минеральном или синтетическом масле молекулы повторяются и легче перемещаются друг относительно друга. Хотя эта экономия может быть незначительной, со временем она будет накапливаться, особенно при умножении на множество машин.

4 правильные добавки

Присадки могут помочь защитить поверхности и продлить срок службы смазки. При правильном выборе они могут помочь свести к минимуму трение во время запуска, что сэкономит энергию на оборудовании, которое может часто запускаться и останавливаться. Смазочные материалы, содержащие модификаторы трения, позволяют образовывать небольшую химическую пленку при более низких температурах, чем традиционные присадки для контроля износа; это обеспечивает более легкий запуск и остановку, меньшее трение, меньший износ и, в конечном итоге, экономию, связанную с их использованием. Использование присадок, улучшающих индекс вязкости, также является обычной практикой. Эти добавки позволяют временно «разжижать» жидкость в областях с высоким расходом, поэтому их легче перекачивать, чем жидкость без них.

Использование присадок, улучшающих индекс вязкости, также является обычной практикой. Эти добавки позволяют временно «разжижать» жидкость в областях с высоким расходом, поэтому их легче перекачивать, чем жидкость без них.

5 Правильный метод нанесения

Задачи, связанные с добавлением смазочных материалов, которые часто считаются менее затратными, редко подвергаются тщательному анализу или анализу с целью улучшения. Большинство не знают, как правильно использовать смазочный шприц или добавлять масло, не подвергая машину опасности и не заставляя ее работать больше, чем нужно. Смазочные материалы следует добавлять медленно в смазанные машины во время их работы. Медленно перекачивайте смазку, чтобы свести к минимуму взбалтывание. Добавляйте масла таким образом, чтобы не создавать значительной турбулентности в системе, которая может повлиять на эффективность насоса или поднять мусор, что приведет к износу деталей машины.

6 Правильная частота

Как и в предыдущем пункте, необходимо пересмотреть интервалы смазки, чтобы гарантировать, что смазочные материалы наносятся по мере необходимости и не приводят к значительному увеличению интервалов или утилизации исправных смазочных материалов.

Хорошие защитные

свойства смазки ПВК несомненно объясняются также низкой испаряемостью, высоким

сопротивлением к окислению и отличной коллоидной стабильностью. При длительном

хранении, а также в процессе эксплуатации кислотное число смазки ПВК может

повышаться и достигать нескольких миллиграмм КОН на 1 г смазки. Однако это не

приводит к увеличению ее коррозионной активности. При осмотре открытых

металлических поверхностей, находившихся под слоем пушечной смазки в течение

семи лет, коррозионного

изменения поверхности не наблюдалось. Вместе с тем кислотное число смазки достигло почти 1 мг КОН/г.

Применение присадки МНИ-7 в ряде случаев объясняет появление в смазке ПВК

небольшого количества водорастворимых кислот. Стандарт допускает их наличие, поскольку это не ухудшает,

а даже улучшает антикоррозионные свойства смазки.

Смазка ПВК при хранении сохраняет стабильными свои свойства чрезвычайно

долго.

Хорошие защитные

свойства смазки ПВК несомненно объясняются также низкой испаряемостью, высоким

сопротивлением к окислению и отличной коллоидной стабильностью. При длительном

хранении, а также в процессе эксплуатации кислотное число смазки ПВК может

повышаться и достигать нескольких миллиграмм КОН на 1 г смазки. Однако это не

приводит к увеличению ее коррозионной активности. При осмотре открытых

металлических поверхностей, находившихся под слоем пушечной смазки в течение

семи лет, коррозионного

изменения поверхности не наблюдалось. Вместе с тем кислотное число смазки достигло почти 1 мг КОН/г.

Применение присадки МНИ-7 в ряде случаев объясняет появление в смазке ПВК

небольшого количества водорастворимых кислот. Стандарт допускает их наличие, поскольку это не ухудшает,

а даже улучшает антикоррозионные свойства смазки.

Смазка ПВК при хранении сохраняет стабильными свои свойства чрезвычайно

долго.

Гарантийный срок хранения в таре смазки ВНИИСТ-2 установлен 1 год. Но, по-видимому, она может храниться гораздо дольше — 10 лет и долее.

Несмотря на отсутствие данных сравнительных испытаний, можно полагать, что смазку ВНИИСТ-2 целесообразно заменить более распространенной и более дешевой смазкой ПВК.

Гарантийный срок хранения в таре смазки ВНИИСТ-2 установлен 1 год. Но, по-видимому, она может храниться гораздо дольше — 10 лет и долее.

Несмотря на отсутствие данных сравнительных испытаний, можно полагать, что смазку ВНИИСТ-2 целесообразно заменить более распространенной и более дешевой смазкой ПВК. Она пополнила и без того достаточно многочисленную группу углеводородных защитных смазок общего назначения. Смазку готовят загущением вязкого масла церезином — весьма дорогостоящим продуктом. В результате антикоррозионная смазка в 3—6 раз дороже, чем все другие смазки, описанные в этой статье.

По свойствам и особенностям применения антикоррозионная смазка не отличается от смазки ПВК, технического вазелина и др. Ее температура каплепадения на 6—10 °С выше, чем у других защитных смазок. Это объясняется большей температурой плавления загустителя — церезина. В технических условиях предусмотрено испытание смазки на стальных тросах при температурах от —50 до 50 °С, так как она предназначена для покрытия стальных тросов и деталей контактной сети электрифицированных железных дорог. Вместо нее для этих целей вполне можно использовать смазку ПВК. Кроме того, для сходных целей (защита от коррозии линий электропередачи) разработана смазка ЗЭС.

Она пополнила и без того достаточно многочисленную группу углеводородных защитных смазок общего назначения. Смазку готовят загущением вязкого масла церезином — весьма дорогостоящим продуктом. В результате антикоррозионная смазка в 3—6 раз дороже, чем все другие смазки, описанные в этой статье.

По свойствам и особенностям применения антикоррозионная смазка не отличается от смазки ПВК, технического вазелина и др. Ее температура каплепадения на 6—10 °С выше, чем у других защитных смазок. Это объясняется большей температурой плавления загустителя — церезина. В технических условиях предусмотрено испытание смазки на стальных тросах при температурах от —50 до 50 °С, так как она предназначена для покрытия стальных тросов и деталей контактной сети электрифицированных железных дорог. Вместо нее для этих целей вполне можно использовать смазку ПВК. Кроме того, для сходных целей (защита от коррозии линий электропередачи) разработана смазка ЗЭС. Пенетрация смазки находится в пределах от 270 до 335. Она достаточно близка по составу к смазке АМС-3, но отличается от нее пониженным содержанием загустителя и использованием для получения алюминиевых мыл фракции СЖК. Кроме того, в смазку вводят петролатум.

Смазка ЗЭС обладает высокой температурой каплепадения, несмотря на отсутствие

пластичности. Она хорошо удерживается на металлических поверхностях при высоких температурах (90— 100 °С). Способность смазки удерживаться проверяют следующим образом.

На стальную пластинку, которая установлена под углом 45 градусов, наносят слой смазки толщиной 2 мм.

Затем в течение 6 часов при 92 °С испытуемый образец не должен выделять масло и стекать. Высокая водостойкость и липкость придают смазке ЗЭС хорошие консервационные свойства.

К недостаткам смазки, как и почти у всех консервационных смазок, относится высокая вязкость при минусовых температурах, что затрудняет ее нанесение в зимнее время.

Пенетрация смазки находится в пределах от 270 до 335. Она достаточно близка по составу к смазке АМС-3, но отличается от нее пониженным содержанием загустителя и использованием для получения алюминиевых мыл фракции СЖК. Кроме того, в смазку вводят петролатум.

Смазка ЗЭС обладает высокой температурой каплепадения, несмотря на отсутствие

пластичности. Она хорошо удерживается на металлических поверхностях при высоких температурах (90— 100 °С). Способность смазки удерживаться проверяют следующим образом.

На стальную пластинку, которая установлена под углом 45 градусов, наносят слой смазки толщиной 2 мм.

Затем в течение 6 часов при 92 °С испытуемый образец не должен выделять масло и стекать. Высокая водостойкость и липкость придают смазке ЗЭС хорошие консервационные свойства.

К недостаткам смазки, как и почти у всех консервационных смазок, относится высокая вязкость при минусовых температурах, что затрудняет ее нанесение в зимнее время.

При нанесении окунанием или распылением смазку ЗЭС разбавляют бензином (1:1). После нанесения защитного слоя толщиной 0,5—1,5 мм бензин на воздухе улетучивается через 20—30 мин.

Основное назначение смазки ЗЭС (защитной электро-сетевой) — защита от коррозии

высоковольтных линий электропередач. В первую очередь смазка ЗЭС применяется для грозозащитных тросов

а арматуры машин и механизмов, хранящихся или эксплуатируемых на открытом воздухе

структурами РАО ЕЭС. Смазка ЗЭС предотвращает коррозию как черных так и цветных металлов.

Превосходные консервационные качества делают ее незаменимой для использования в

тропиках, а также в контакте с морской водой.

Гарантийный срок хранения смазки в таре 2 года. Фактически она сохраняет стабильность гораздо дольше.

При нанесении окунанием или распылением смазку ЗЭС разбавляют бензином (1:1). После нанесения защитного слоя толщиной 0,5—1,5 мм бензин на воздухе улетучивается через 20—30 мин.

Основное назначение смазки ЗЭС (защитной электро-сетевой) — защита от коррозии

высоковольтных линий электропередач. В первую очередь смазка ЗЭС применяется для грозозащитных тросов

а арматуры машин и механизмов, хранящихся или эксплуатируемых на открытом воздухе

структурами РАО ЕЭС. Смазка ЗЭС предотвращает коррозию как черных так и цветных металлов.

Превосходные консервационные качества делают ее незаменимой для использования в

тропиках, а также в контакте с морской водой.

Гарантийный срок хранения смазки в таре 2 года. Фактически она сохраняет стабильность гораздо дольше. Вазелин имеет вид светлой пасты серо-голубого цвета. Он химически инертен, нетоксичен, взрывобезопасен. Термостоек при 200°С.

Вазелин KB 3/10Э используют для защиты поверхности полупроводников в приборах корпусного исполнения (диодах, триодах, тиристорах). Гарантийный срок хранения вазелина KB 3/10Э в таре установлен 1 год. Он сохраняет стабильность и при более длительном хранении.

Стандарт предусматривает, наряду с вазелином марки KB 3/10Э выпуск вазелина еще двух марок: KB 3/10 и KB 3/14. С

01.03.1978 в стандарт внесено изменение, исключающее эти марки.

Вазелин имеет вид светлой пасты серо-голубого цвета. Он химически инертен, нетоксичен, взрывобезопасен. Термостоек при 200°С.

Вазелин KB 3/10Э используют для защиты поверхности полупроводников в приборах корпусного исполнения (диодах, триодах, тиристорах). Гарантийный срок хранения вазелина KB 3/10Э в таре установлен 1 год. Он сохраняет стабильность и при более длительном хранении.

Стандарт предусматривает, наряду с вазелином марки KB 3/10Э выпуск вазелина еще двух марок: KB 3/10 и KB 3/14. С

01.03.1978 в стандарт внесено изменение, исключающее эти марки. В результате снижается

опасность короткого замыкания и поверхностной утечки тока. Влага не растекается по поверхности изолятора, а токопроводящие частицы обволакиваются смазкой и изолируются друг от друга.

Кремнийорганические смазки эффективны в течение двух лет и более.

При хранении в таре паста КПД недостаточно стабильна и уже через несколько месяцев разжижается. Это снижает ее защитное действие на поверхности изоляторов.

В результате снижается

опасность короткого замыкания и поверхностной утечки тока. Влага не растекается по поверхности изолятора, а токопроводящие частицы обволакиваются смазкой и изолируются друг от друга.

Кремнийорганические смазки эффективны в течение двух лет и более.

При хранении в таре паста КПД недостаточно стабильна и уже через несколько месяцев разжижается. Это снижает ее защитное действие на поверхности изоляторов. В качестве присадок могут служить тальк, медный порошок, слюда, графит и другие компоненты.

В качестве присадок могут служить тальк, медный порошок, слюда, графит и другие компоненты. Эффективно работает как с цветными, так и с черными металлами. Смазка используется для консервации агрегатов и узлов, упакованных в тару или хранящихся без нее. Состав защищает металлические изделия и поверхности, которые находятся на закрытых складах, под навесами и даже открытым небом. Консервационная смазка ПВК защищает металлы на протяжении 2–10 лет в зависимости от условий хранения. Состав изготавливается согласно требованиям ГОСТ 19537-83. Как и все углеводородные смазки, нерастворима в воде.

Эффективно работает как с цветными, так и с черными металлами. Смазка используется для консервации агрегатов и узлов, упакованных в тару или хранящихся без нее. Состав защищает металлические изделия и поверхности, которые находятся на закрытых складах, под навесами и даже открытым небом. Консервационная смазка ПВК защищает металлы на протяжении 2–10 лет в зависимости от условий хранения. Состав изготавливается согласно требованиям ГОСТ 19537-83. Как и все углеводородные смазки, нерастворима в воде.

Добавить комментарий