Коммон рейл форсунка в разрезе – Принцип работы форсунки Common Rail

Принцип работы форсунки Common Rail

Форсунки Common Rail связаны с топливным аккумулятором высокого давления магистралями из толстостенных трубок, способных выдерживать давление до 2 500 бар. Форсунки системы Common Rail по аналогии с форсунками на дизельных двигателях с непосредственным впрыском топлива устанавливаются с зажимными скобами в головке цилиндра. Тем самым допускается возможность установки форсунок указанной системы на дизельные двигатели с непосредственным впрыском топлива без кардинальной модернизации головки блока цилиндров.

Необходимые время начала впрыска и величина подачи топлива (продолжительность впрыска) обеспечиваются открытием электромагнитного клапана каждой форсунки посредством команды от электронного блока управления ДВС, получающего сигналы о положении коленчатого вала и частоты его вращения через соответствующие датчики. Форсунка состоит из следующих основных функциональных блоков:

- распылительный узел

- система гидропривода

- клапанный узел

Принцип действия форсунки

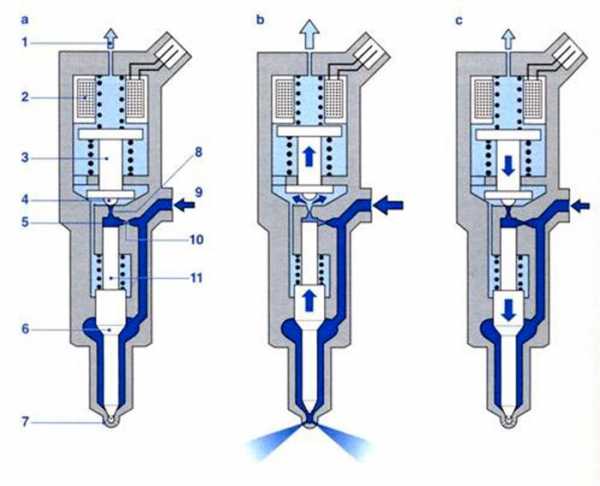

| А – форсунка в состоянии покоя | B – форсунка открыта | C – форсунка закрыта |

1 – обратная топливная магистраль; 2 – катушка электромагнита; 3 – якорь электромагнита; 4 – шарик клапана; 5 – камера управляющего давления; 6 – конус иглы распылителя; 7 – сопловые отверстия распылителя; 8 – дроссельное отверстие отвода топлива; 9 – магистраль высокого давления; 10 – дроссельное отверстие подачи топлива; 11 – мультипликатор;

Форсунка в «состоянии покоя» (Рис А). Топливо подается по магистрали 9 высокого давления (см. рис. А) через подводящий канал к распылителю форсунки, а также через дроссельное отверстие 10 подачи топлива — в камеру 5 управляющего клапана. Через дроссельное отверстие 8 отвода топлива, которое может открываться электромагнитным клапаном, камера соединяется с обратной топливной магистралью 1. При закрытом дроссельном отверстии 8 гидравлическая сила, действующая сверху на мультипликатор 11 управляющего клапана и усилие пружины (ориентировочно, в зависимости от моделей ~30Н), превышает силу давления топлива снизу на конус 6 иглы распылителя. Вследствие этого игла прижимается к седлу распылителя и плотно закрывает сопловые отверстия 7 распылителя. В результате топливо в камеру сгорания не попадает.

Форсунка открыта, процесс впрыска (Рис В). При срабатывании электромагнитного клапана якорь электромагнита сдвигается вверх (на рис. 8), открывая дроссельное отверстие. Соответственно снижаются как давление в камере управляющего клапана, так и гидравлическая сила, действующая на мультипликатор. Под действием давления топлива на конус 6 игла распылителя отходит от седла и топливо через сопловые отверстия 7 впрыскивается в камеру сгорания цилиндра. Применение такого непрямого управления иглой вызвано тем, что непосредственного усилия электромагнитного клапана для быстрого подъема распылителя недостаточно. Также дополнительно для увеличения моментов (уменьшения времени срабатывания) применяются промежуточные вставки между мультипликатором и иглой распылителя – упругие стержни, способные сжиматься-распрямляться. А для исключения явления «отскока» шарика клапана в форсунках применяются демпфирующие устройства.

Форсунка закрывается/ закрыта (Рис. С). После закрытия клапана давление над мультипликатором повышается, вследствие чего он перемещается вниз и через упругий стержень воздействует на иглу распылителя. Благодаря упругому стержню (за счет его распрямления) скорость перемещения иглы увеличивается, а время опускания уменьшается. Игла полностью опускается и перекрывает доступ к сопловым отверстиям распылителя.

Более подробно и наглядно принцип работы форсунки Common Rail описан в анимационном ролике «Как работает форсунка Common Rail», размещенном на сайте нашей компании в разделе «Видеотека».

www.automodern-msk.ru

Common Rail: Форсунка Common Rail

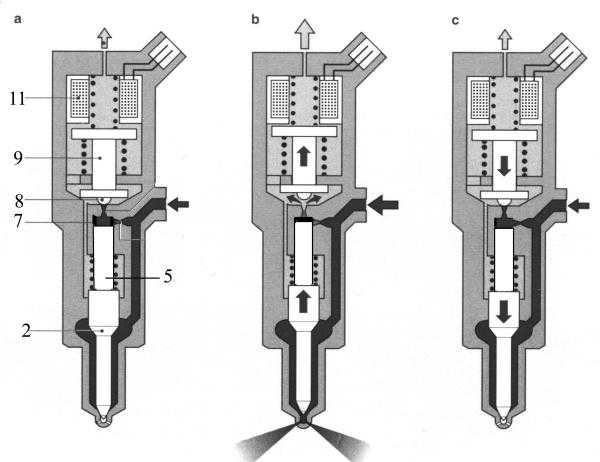

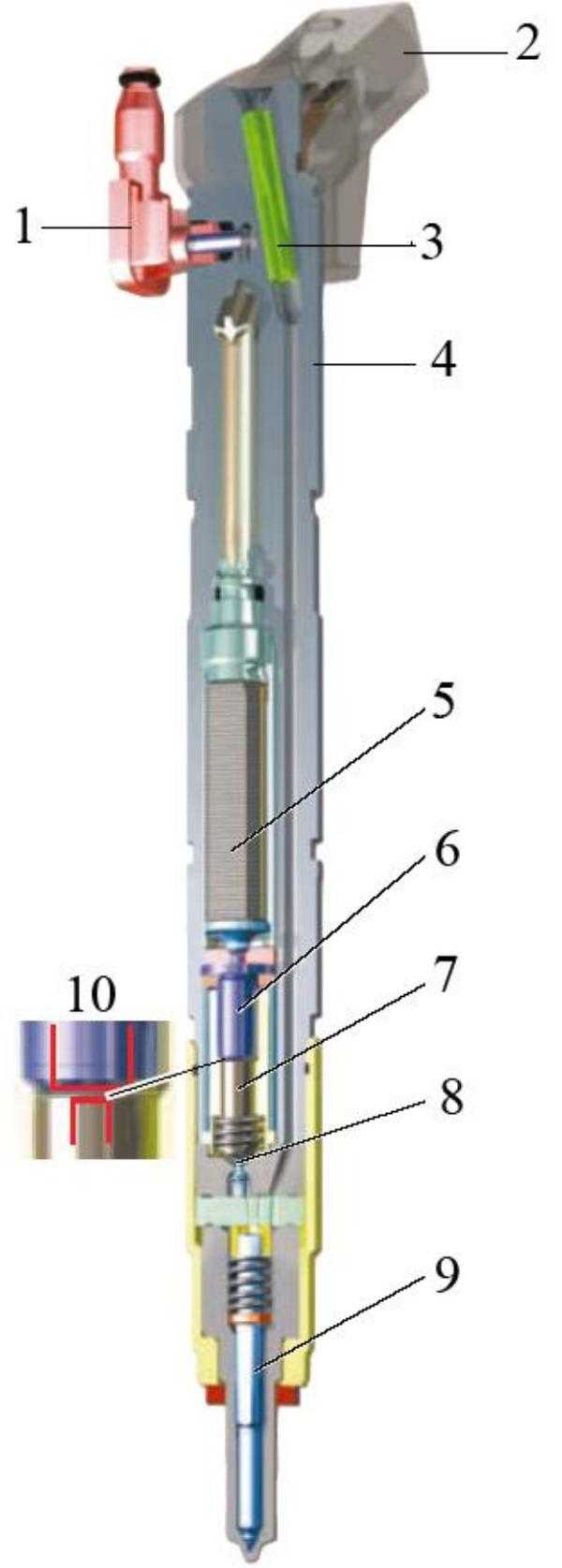

Рис. Разрез электрогидравлической форсунки фирмы Бош:Общий вид форсунки системы «коммон рейл» фирмы «Бош» показан на рисунке. Форсунка состоит из:

1 – отводящий дроссель; 2 – игла; 3 – распылитель; 4 – пружина запирания иглы; 5 – поршень управляющего клапана; 6 – втулка поршня; 7 – подводящий дроссель; 8 – шариковый управляющий клапан; 9 – шток; 10 – якорь; 11 – электромагнит; 12 – пружина клапана

- электромагнита 11

- якоря электромагнита 10

- маленького шарикового управляющего клапана 8

- запорной иглы 2

- распылителя 3

- поршня управляющего клапана 5

- подпружиненного штока 9

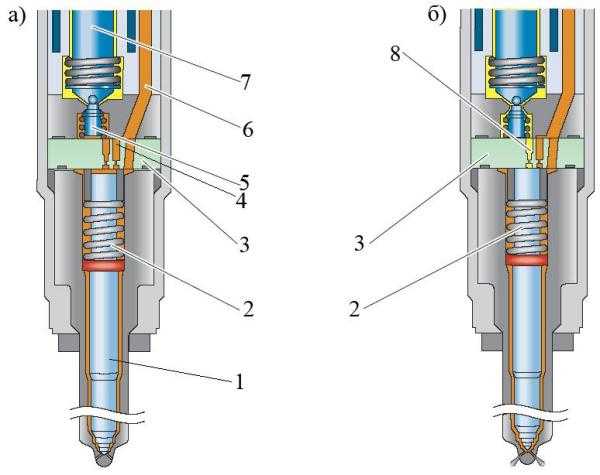

Рис. Принцип действия электрогидравлической форсунки:При создании давления в аккумуляторе, оно действует как на конусную поверхность иглы, так и на поршень управляющего клапана 5. Поскольку площадь рабочей поверхности поршня на 50% больше площади конусной поверхности иглы, игла распылителя продолжает прижиматься к седлу.

а – форсунка в закрытом состоянии; b – форсунка в открытом состоянии; c – фаза закрытия форсунки

При подаче напряжения от блока управления на электромагнит 11, шток 9 якоря штока поднимается и открывается шариковый управляющий клапан 8. Давление в камере управления 7 падает в результате открытия дроссельного отверстия и топливо пропускается из зоны над поршнем управляющего клапана в зону слива. Давление на поршень управляющего клапана падает, так как подводящее дроссельное отверстие управляющего клапана имеет меньшее сечение чем отводящее. Запорная игла 2 при этом под действием высокого давления в кармане распылителя 3 открывается. Количество подаваемого топлива зависит от времени подачи напряжения в электромагнит 11, а значит от времени открытия шарикового управляющего клапана 8. При прекращении подачи напряжения на электромагнит 11, якорь под действием пружины опускается вниз, при этом шариковый управляющий клапан закрывается, давление в камере управления восстанавливается через специальный жиклер. Под действием давления топлива на поршень управляющего клапана 5, имеющего диаметр больше диаметра иглы, последняя закрывается.

Рис. Аварийный ограничитель подачи топлива через форсункуВ системах «коммон рейл» первых поколений общее количество горючей смеси, впрыскиваемой в цилиндр, разделялось на предварительное и основное. Однако более гармоничной является такая схема сгорания, когда во время одного рабочего такта горючая смесь будет разделена на возможно большее количество частей. До сих пор добиться этого было невозможно по причине инерционности традиционных форсунок с электромагнитным управлением.

Одним из путей совершенствования системы «коммон рейл» является увеличение быстродействия открытия форсунки. Минимальное время открытия форсунки для электромагнита с подвижным сердечником составляет 0,5 мс, что не позволяет оперативно изменять подачу топлива. Для более быстрого срабатывания форсунки в настоящее время применяется пьезокерамическая форсунка, которая работает вчетверо быстрее.

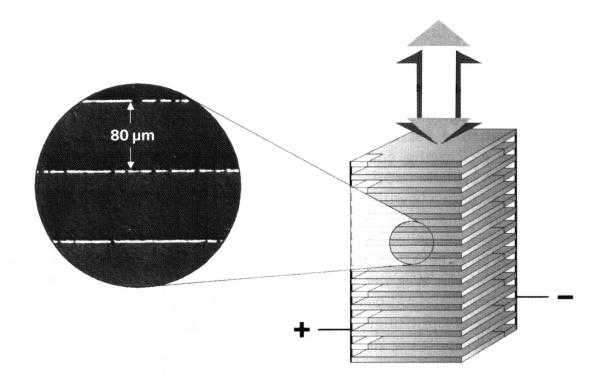

Известно, что при подаче электрического напряжения на пьезокерамическую пластинку она на несколько микрон изменяет свою толщину.

Пьезоэлемент, являющийся исполнительным элементом форсунки, представляет собой параллелепипед длиной 30…40 мм, состоящий из спеченных между собой 300 керамических пластинок (кристаллов), расширяющийся на 80 мкм всего за 0,1 мс, чего достаточно чтобы воздействовать на иглу форсунки с усилием 6300 Н. При этом для управления пьезоэлементом используют напряжение бортовой сети автомобиля.

Рис. ПьезоэлементДля усиления пьезоэффекта в керамику добавляют палладиум и цирконий. Пьезоэлемент потребляет энергию только при подаче напряжения и регенерирует ее при выключении напряжения, таким образом, являясь регенератором энергии.

Использование пьезоэлемента, кроме быстроты срабатывания, обеспечивает большую силу открытия клапана сброса давления над иглой форсунки и высокую точность хода для быстрого сброса давления подачи топлива.

Электрогидравлическая форсунка с пьезоэлементом показана на. Основными составляющими форсунки являются модуль исполнительного элемента, состоящего из пьезоэлектрического элемента и его составляющих, модуль плунжера, состоящего из поршней, амортизатора давления и пружины, клапан переключения, игла. Для окончательной очистки топлива применяется специальный стержневой фильтр.

Рис. Разрез пьезоэлектрогидравлической форсунки:Увеличение длины модуля исполнительного элемента преобразуется модулем соединителя в гидравлическое давление и перемещение, воздействующие на клапан переключения. Модуль плунжера действует как гидравлический цилиндр. На него постоянно воздействует давление подачи топлива 10 кгс/ см2 через редукционный клапан в обратной магистрали.

1 – патрубок рециркуляции; 2 – электрический разъем; 3 – стержневой фильтр; 4 – корпус форсунки; 5 – пьезоэлектричесий элемент; 6 – сопряженный поршень; 7 – поршень клапана; 8 – клапан переключения; 9 – игла форсунки; 10 – амортизатор давления

Топливо выполняет роль амортизатора давления между плунжером соединителя выпускного дросселя 8 и плунжером клапана 5 в модуле плунжера. Из пустого закрытого инжектора (присутствует воздух) воздух удаляется при стартерном пуске двигателя (с частотой вращения вала стартера). Помимо этого, инжектор наполняется топливом, подаваемым погруженным в топливном баке насосом, проходящим через управляемый обратный клапан против направления потока топлива.

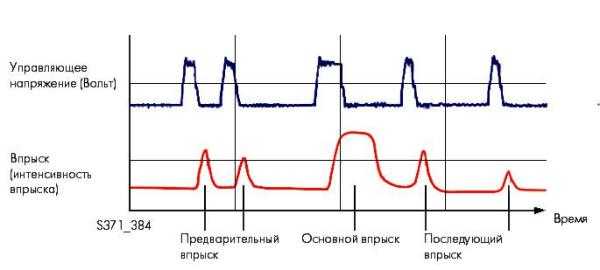

Рис. Принцип работы пьезофорсунки:Из-за особенностей процесса сгорания, присущих дизельным двигателям с турбонаддувом, для уменьшения шума и снижения выброса оксидов азота в цилиндры двигателя перед впрыском основной дозы топлива подается небольшая капля топлива (1…2 мм3) «пилотный впрыск», которая плавно перетекает в распыление остальной части топлива. Предварительный впрыск позволяет топливу воспламеняться быстрее. Давление и температура при этом возрастают медленнее чем при обычном впрыске, что уменьшает «жесткость» работы двигателя и его шум с одновременным снижением выбросов окислов азота. Характер процесса двойного впрыска показан на рисунке:

1 – игла форсунки; 2 – пружина форсунки; 3 – пластина дросселя; 4 — впускной дроссель; 5 – плунжер клапана; 6 – линия высокого давления; 7 – соединительный элемент; 8 – выпускной дроссель; а – форсунка закрыта; б — форсунка открыта

Рис. График процесса двойного впрыска и характер распыления топливаПри холодном двигателе и в режиме, приближенном к холостому ходу, происходит два предварительных впрыска. При увеличении нагрузки предварительные впрыски один за одним прекращаются, пока при полной нагрузке двигатель не перейдет в режим основного впрыска. Оба дополнительных впрыска необходимы для регенерации сажевого фильтра.

Благодаря тому, что пьезофорсунки имеют намного меньшее время срабатывания, чем традиционные электромагнитные, стало возможным разделение горючей смеси на несколько отдельных микродоз: после многократных предварительных впрыскиваний очень небольших количеств горючей смеси следуют либо основное впрыскивание, либо при необходимости многие так называемые «послевпрыскивания».

Рис. Характер протекания процесса многоступенчатого впрыскаВремя между предварительным впрыскиванием и основным впрыскиванием составляет 100 мс. Объем топлива, попадающего в цилиндр в момент каждого предварительного впрыскивания, составляет 1,5 мм3. Это делается для равномерного распределения давления в камере сгорания и, соответственно, уменьшения шума, создаваемого в процессе сгорания. После впрыскивания, в свою очередь, служат для снижения токсичности отработавших газов. Если в конце цикла сгорания произвести еще одно впрыскивание в цилиндр, то оставшиеся частицы сгорают лучше. Кроме того, в случае, когда во впускной системе установлен фильтр для улавливания несгоревших частиц, такая технология за счет высокой температуры способствует его очистке. Это особенно актуально для двигателей с большим рабочим объемом.

Более того, сейчас стало возможным использовать до семи тактов впрыска вместо трех за один рабочий процесс. Благодаря этому появляются новые возможности для увеличения номинальной мощности двигателя и еще более точного контроля за составом отработавших газов.

Новое поколение форсунок позволяет регулировать не только количество впрыска по времени и его фазы, но и управлять подъемом иглы, что позволяет более четко управлять процессом впрыска.

В настоящее время производители дизельной топливной аппаратуры, например фирма Бош, разработала системы Common Rail с давлением впрыска до 2500 кгс/см2. В этих системах форсунка отличается от традиционной тем, что максимальное давление создается не гидроаккумуляторе, а в самой форсунке. Она снабжена миниатюрным гидроусилителем давления и двумя электромагнитными клапанами, позволяющими варьировать момент впрыска и количество топлива в пределах одного рабочего цикла. Таким образом, здесь совмещены принципы работы Common Rail и форсунки.

Другим направлением форсунок фирмы Bosch является устройство в форсунках небольшого напорного резервуара, сокращающего обратный ход к циклу низкого давления. Это позволяет увеличить давление впрыска и КПД системы.

Форсунки с повышенным давлением впрыска соответствуют нормам Евро-6.

crinjector.blogspot.com

Топливная форсунка. Назначение, устройство, принцип работы

Форсунка — это элемент системы впрыска, предназначенный для дозированной подачи топлива, его распыления в камере сгорания (впускном коллекторе) и образования топливно-воздушной смеси.

Форсунки используются в системах впрыска как бензиновых, так и дизельных двигателей. На современных двигателях устанавливаются форсунки с электронным управлением впрыска.

В зависимости от способа осуществления впрыска различают:

- электромагнитные форсунки

- электрогидравлические форсунки

- пьезоэлектрические

Общий вид форсунки системы «коммон рейл» фирмы «Бош» показан на рисунке.

Рис. Разрез электрогидравлической форсунки фирмы Бош:

1 – отводящий дроссель; 2 – игла; 3 – распылитель; 4 – пружина запирания иглы; 5 – поршень управляющего клапана; 6 – втулка поршня; 7 – подводящий дроссель; 8 – шариковый управляющий клапан; 9 – шток; 10 – якорь; 11 – электромагнит; 12 – пружина клапана

Форсунка состоит из:

- электромагнита 11

- якоря электромагнита 10

- маленького шарикового управляющего клапана 8

- запорной иглы 2

- распылителя 3

- поршня управляющего клапана 5

- подпружиненного штока 9

Шарик клапана прижимается к седлу с усилием пружины и электромагнита. Сила пружины рассчитана на давление до 100 кг/см2, что значительно ниже давления в линии высокого давления (250…1800 кг/см2), поэтому только при приложении усилия электромагнита шариковый клапан не отойдет от седла, отделяя аккумулятор от линии слива. Игла распылителя форсунки в нерабочем состоянии прижимается к седлу пружиной распылителя – это предотвращает попадание воздуха в форсунку при пуске двигателя.

В отличие от бензиновых электромеханических форсунок, в форсунках «Коммон Рейл» электромагнит при давлении 1350 … 1800 кгс/см2 не в состоянии поднять запорную иглу, поэтому используется принцип гидроусиления.

Рис. Принцип действия электрогидравлической форсунки:

а – форсунка в закрытом состоянии; b – форсунка в открытом состоянии; c – фаза закрытия форсунки

При создании давления в аккумуляторе, оно действует как на конусную поверхность иглы, так и на поршень управляющего клапана 5. Поскольку площадь рабочей поверхности поршня на 50% больше площади конусной поверхности иглы, игла распылителя продолжает прижиматься к седлу.

При подаче напряжения от блока управления на электромагнит 11, шток 9 якоря штока поднимается и открывается шариковый управляющий клапан 8. Давление в камере управления 7 падает в результате открытия дроссельного отверстия и топливо пропускается из зоны над поршнем управляющего клапана в зону слива. Давление на поршень управляющего клапана падает, так как подводящее дроссельное отверстие управляющего клапана имеет меньшее сечение чем отводящее. Запорная игла 2 при этом под действием высокого давления в кармане распылителя 3 открывается. Количество подаваемого топлива зависит от времени подачи напряжения в электромагнит 11, а значит от времени открытия шарикового управляющего клапана 8. При прекращении подачи напряжения на электромагнит 11, якорь под действием пружины опускается вниз, при этом шариковый управляющий клапан закрывается, давление в камере управления восстанавливается через специальный жиклер. Под действием давления топлива на поршень управляющего клапана 5, имеющего диаметр больше диаметра иглы, последняя закрывается.

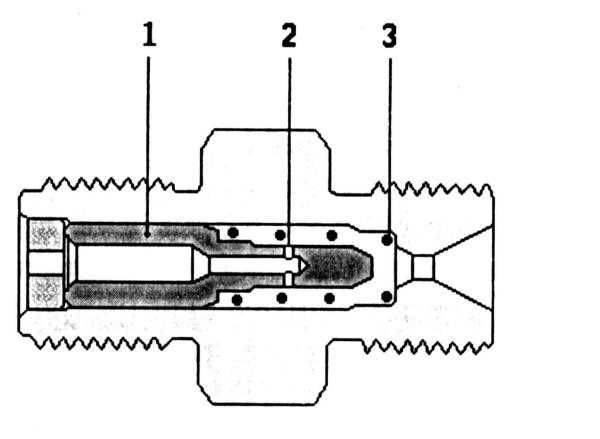

На входе топлива в форсунку установлен аварийный ограничитель подачи топлива. Он предотвращает опорожнение аккумулятора через форсунку с зависшей иглой или клапаном управления, а также повреждение соответствующего цилиндра дизеля. В нем используется принцип возникновения разницы давлений по обе стороны от клапана 1 при прохождении топлива через его жиклеры 2. Сечение жиклеров, затяжка пружины 3 и диаметр клапана подобраны по максимальной продолжительности и расходу, т.е. подаче топлива.

Рис. Аварийный ограничитель подачи топлива через форсунку

В системах «коммон рейл» первых поколений общее количество горючей смеси, впрыскиваемой в цилиндр, разделялось на предварительное и основное. Однако более гармоничной является такая схема сгорания, когда во время одного рабочего такта горючая смесь будет разделена на возможно большее количество частей. До сих пор добиться этого было невозможно по причине инерционности традиционных форсунок с электромагнитным управлением.

Одним из путей совершенствования системы «коммон рейл» является увеличение быстродействия открытия форсунки. Минимальное время открытия форсунки для электромагнита с подвижным сердечником составляет 0,5 мс, что не позволяет оперативно изменять подачу топлива. Для более быстрого срабатывания форсунки в настоящее время применяется пьезокерамическая форсунка, которая работает вчетверо быстрее.

Известно, что при подаче электрического напряжения на пьезокерамическую пластинку она на несколько микрон изменяет свою толщину.

Пьезоэлемент, являющийся исполнительным элементом форсунки, представляет собой параллелепипед длиной 30…40 мм, состоящий из спеченных между собой 300 керамических пластинок (кристаллов), расширяющийся на 80 мкм всего за 0,1 мс, чего достаточно чтобы воздействовать на иглу форсунки с усилием 6300 Н. При этом для управления пьезоэлементом используют напряжение бортовой сети автомобиля.

Рис. Пьезоэлемент

Для усиления пьезоэффекта в керамику добавляют палладиум и цирконий. Пьезоэлемент потребляет энергию только при подаче напряжения и регенерирует ее при выключении напряжения, таким образом, являясь регенератором энергии.

Использование пьезоэлемента, кроме быстроты срабатывания, обеспечивает большую силу открытия клапана сброса давления над иглой форсунки и высокую точность хода для быстрого сброса давления подачи топлива.

Электрогидравлическая форсунка с пьезоэлементом показана на. Основными составляющими форсунки являются модуль исполнительного элемента, состоящего из пьезоэлектрического элемента и его составляющих, модуль плунжера, состоящего из поршней, амортизатора давления и пружины, клапан переключения, игла. Для окончательной очистки топлива применяется специальный стержневой фильтр.

Рис. Разрез пьезоэлектрогидравлической форсунки:

1 – патрубок рециркуляции; 2 – электрический разъем; 3 – стержневой фильтр; 4 – корпус форсунки; 5 – пьезоэлектричесий элемент; 6 – сопряженный поршень; 7 – поршень клапана; 8 – клапан переключения; 9 – игла форсунки; 10 – амортизатор давления

Увеличение длины модуля исполнительного элемента преобразуется модулем соединителя в гидравлическое давление и перемещение, воздействующие на клапан переключения. Модуль плунжера действует как гидравлический цилиндр. На него постоянно воздействует давление подачи топлива 10 кгс/ см2 через редукционный клапан в обратной магистрали.

Топливо выполняет роль амортизатора давления между плунжером соединителя выпускного дросселя 8 и плунжером клапана 5 в модуле плунжера. Из пустого закрытого инжектора (присутствует воздух) воздух удаляется при стартерном пуске двигателя (с частотой вращения вала стартера). Помимо этого, инжектор наполняется топливом, подаваемым погруженным в топливном баке насосом, проходящим через управляемый обратный клапан против направления потока топлива.

Клапан переключения состоит из пластины клапана, плунжера клапана 5, пружины клапана и пластины дросселя 3. Топливо под давлением протекает через впускной дроссель 4 в пластине дросселя к игле форсунки и в камеру над иглой форсунки. Благодаря этому происходит выравнивание давления над и под иглой форсунки. Игла форсунки удерживается в закрытом положении силой пружины форсунки. При нажиме плунжера клапана 5 открывается канал выпускного дросселя и топливо под давлением вытекает через выпускной дроссель 8 большего размера, расположенный над иглой форсунки. Топливо под давлением поднимает иглу форсунки, в результате чего происходит впрыск. Благодаря быстрым командам на переключение пьезо-электрического элемента за один рабочий такт друг за другом производятся несколько впрысков.

Рис. Принцип работы пьезофорсунки:

1 – игла форсунки; 2 – пружина форсунки; 3 – пластина дросселя; 4 — впускной дроссель; 5 – плунжер клапана; 6 – линия высокого давления; 7 – соединительный элемент; 8 – выпускной дроссель; а – форсунка закрыта; б — форсунка открыта

Из-за особенностей процесса сгорания, присущих дизельным двигателям с турбонаддувом, для уменьшения шума и снижения выброса оксидов азота в цилиндры двигателя перед впрыском основной дозы топлива подается небольшая капля топлива (1…2 мм3) «пилотный впрыск», которая плавно перетекает в распыление остальной части топлива. Предварительный впрыск позволяет топливу воспламеняться быстрее. Давление и температура при этом возрастают медленнее чем при обычном впрыске, что уменьшает «жесткость» работы двигателя и его шум с одновременным снижением выбросов окислов азота. Характер процесса двойного впрыска показан на рисунке:

Рис. График процесса двойного впрыска и характер распыления топлива

При холодном двигателе и в режиме, приближенном к холостому ходу, происходит два предварительных впрыска. При увеличении нагрузки предварительные впрыски один за одним прекращаются, пока при полной нагрузке двигатель не перейдет в режим основного впрыска. Оба дополнительных впрыска необходимы для регенерации сажевого фильтра.

Благодаря тому, что пьезофорсунки имеют намного меньшее время срабатывания, чем традиционные электромагнитные, стало возможным разделение горючей смеси на несколько отдельных микродоз: после многократных предварительных впрыскиваний очень небольших количеств горючей смеси следуют либо основное впрыскивание, либо при необходимости многие так называемые «послевпрыскивания».

Рис. Характер протекания процесса многоступенчатого впрыска

Время между предварительным впрыскиванием и основным впрыскиванием составляет 100 мс. Объем топлива, попадающего в цилиндр в момент каждого предварительного впрыскивания, составляет 1,5 мм3. Это делается для равномерного распределения давления в камере сгорания и, соответственно, уменьшения шума, создаваемого в процессе сгорания. После впрыскивания, в свою очередь, служат для снижения токсичности отработавших газов. Если в конце цикла сгорания произвести еще одно впрыскивание в цилиндр, то оставшиеся частицы сгорают лучше. Кроме того, в случае, когда во впускной системе установлен фильтр для улавливания несгоревших частиц, такая технология за счет высокой температуры способствует его очистке. Это особенно актуально для двигателей с большим рабочим объемом.

Более того, сейчас стало возможным использовать до семи тактов впрыска вместо трех за один рабочий процесс. Благодаря этому появляются новые возможности для увеличения номинальной мощности двигателя и еще более точного контроля за составом отработавших газов.

Новое поколение форсунок позволяет регулировать не только количество впрыска по времени и его фазы, но и управлять подъемом иглы, что позволяет более четко управлять процессом впрыска.

В настоящее время производители дизельной топливной аппаратуры, например фирма Бош, разработала системы Common Rail с давлением впрыска до 2500 кгс/см2. В этих системах форсунка отличается от традиционной тем, что максимальное давление создается не гидроаккумуляторе, а в самой форсунке. Она снабжена миниатюрным гидроусилителем давления и двумя электромагнитными клапанами, позволяющими варьировать момент впрыска и количество топлива в пределах одного рабочего цикла. Таким образом, здесь совмещены принципы работы Common Rail и форсунки.

Другим направлением форсунок фирмы Bosch является устройство в форсунках небольшого напорного резервуара, сокращающего обратный ход к циклу низкого давления. Это позволяет увеличить давление впрыска и КПД системы.

Форсунки с повышенным давлением впрыска соответствуют нормам Евро-6.

Где в автомобиле находятся форсунки?

| Тип впрыска топлива | Расположение форсунок |

| Центральный впрыск | Одна или две форсунки располагаются во впускном трубопроводе перед дроссельной заслонкой. Таким образом, форсунка заменяет устаревшую технологию – карбюратор. |

| Распределенный впрыск | Для каждого цилиндра установлена своя форсунка, которая осуществляет впрыск топлива во впускной трубопровод цилиндра. Форсунка располагается у основания впускного трубопровода |

| Непосредственный впрыск | Форсунки располагаются в верхней части стенок цилиндра и впрыскивают топливо непосредственно в камеру сгорания. |

Видео-урок: Система питания дизеля

ustroistvo-avtomobilya.ru

Delphi Россия › Блог › Внутреннее устройство современной форсунки Common Rail от Delphi Technologies

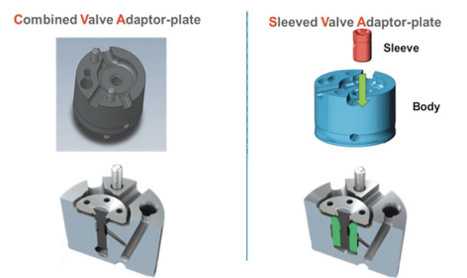

Современный дизельный инжектор — высокоточное устройство, способное производить строго дозированный впрыск топлива под большим давлением. К современным форсункам предъявляются в каком-то смысле противоречивые требования: они должны обеспечивать работу с высоким давлением (до 2500 бар), при этом обладать большим ресурсом и надежностью. Именно эти требования и определяют основные тенденции развития форсунок Delphi Technologies. Рассмотрим подробнее современные топливные инжекторы на примере продуктов нового поколения — DFI 1.22 и DFI 4.22.

Более современные форсунки работают под более высоким, чем старые, давлением (2500 бар против 2000). При увеличении рабочего давления вполне логично должно увеличиться и давление в обратной магистрали, а также количество топлива, сливаемого в «обратку». Это могло бы негативным образом сказаться как на производительности системы, так и на ресурсе ТНВД и других элементов. Поэтому были предприняты определенные меры для уменьшения количества топлива, сливаемого форсункой в «обратку». К примеру, конструкция модуля управляющего клапана (CVA-модуль) была изменена и дополнена специальной втулкой. Теперь клапан перемещается по этой втулке, что позволило сделать зазоры в прецизионном клапане еще меньше (уменьшение статического слива при открытии иглы), а также уменьшить гидравлическую нагрузку на клапан (увеличение его ресурса и надежности). Отличия наглядно видны на картинке:

Таким образом решается проблема с излишним сливом в «обратку», характерная для более старых моделей форсунок.

Для увеличения эффективности и скорости подачи топлива в камеру сгорания определенным изменениям подверглась топливная галерея. В форсунках последнего поколения объем топливной галереи увеличен, наконечник распылителя стал больше в диаметре, а игла сделана более узкой, так, чтобы непосредственно рядом с иглой могло поместиться больше топлива. Это позволяет производить быстрый и эффективный впрыск при высоком давлении, а также ускоряет поднятие иглы для начала распыления. Новая конструкция топливной галереи и наконечника:

Благодаря такому комплексу мер скорость отклика и быстродействие форсунок DFI 4.22 с обычным электромагнитным приводом удалось вплотную приблизить к показателям пьезофорсунок. Теперь обычный электромагнитный привод не только превосходит пьезо по надежности, безопасности и себестоимости, но и не уступает по быстродействию и времени отклика.

Тенденция развития современных форсунок Delphi Technologies вполне понятна — это улучшение характеристик, сохранение проверенных решений и работа над ошибками. Благодаря увеличению давления происходит более дозированный и точный впрыск. Растет топливная эффективность двигателя. А благодаря рассмотренным нами изменениям в конструкции, форсунки Delphi Technologies вполне успешно справляются с возросшим давлением и нагрузками на элементы. Все это повышает надёжность и долговечность форсунки.

Наша страница на DRIVE2:

www.drive2.ru

Неисправности форсунок Common Rail ⋆ Forsy.ru

Для начала рассмотрим электромагнитную форсунку Bosch.

В 90 % случаев изнашивается клапан мультипликатора, в следствии чего форсунка начинает сливать в обратку (идет потеря давления по всей топливной системе Common Rail).

Как это выявить?! Можно заказать набор из Китая (Aliexpess), для замера слива в обратку любых форсунок, либо сделать самостоятельно (подойдут корпуса обычных медицинских шприцов). Если авто запускается с трудом, смотрим равномерность наполнения всех емкостей на холостом ходу. Форсунки сливающие в 1,5 — 2 раза больше остальных, требуют ремонта или замены. В случае, если авто не запускается, крутим стартером и внимательно смотрим на наполнение емкостей. Если какие-то форсунки сливают в обратку, значит они не герметичны и все давление, создаваемое насосом ТНВД, «уходит» в обратку.

В таких случаях меняется клапан мультипликатора в сборе со штоком. Находятся «мастера», которые занимаются притиркой эти клапанов, почичать о таких случаях можно Здесь.

Важно! Замеряя слив в обратку форсунок, пережмите сам шланг обратки, либо опустите его в какую-нибудь емкость.

И помните, ЗАМЕРОМ СЛИВА В ОБРАТКУ ФОРСУНОК МОЖНО ВЫЯВИТЬ ТОЛЬКО ПЛОХОЙ ЗАПУСК! Если Ваш автомобиль детонирует, троит, двоит, трясется, вибрирует, дымит или еще что-либо делает, нужно снимать форсунки и замерять на стенде НАЛИВЫ (ПОДАЧИ) в разных режимах!

Вторая причина — это не герметичность распылителей. В следствии износа игл, распылители могут давать порцию топлива, больше положенного. В результате может появляться бело-сизый дым из выхлопной, возможен звук детонации двигателя (аналогичен стуку пальцев на бензиновом авто), увеличивается расход топлива. Но встречаются и обратные случаи, когда форсунки эксплуатировались на хорошем топливе, но со временем подачи топлива падают, двигатель имеет плохую тягу, перебои в работе на холостых оборотах.

Эксплуатировать авто с подобными проблемами не рекомендуется, это может привести к разрушению поршней.

На фотографиях ниже, Вы можете увидеть основные детали электромагнитной форсунки Bosch, подвергающиеся износу.

forsy.ru

Рекомендации по демонтажу-монтажу форсунок common-rail

Инструкция по демонтажу-монтажу форсунок системы Common Rail

На большинстве современных Дизельных двигателей устанавливается топливная аппаратура common-rail, которая очень капризна к попаданию внутрь абразива, который мгновенно выводит её из строя. Сами же двигатели стали многоклапанными, из-за чего стало сложнее размещать форсунки в камере сгорания, поэтому их приходится изготавливать длиннее, а сами крепления форсунок слабее, чтоб не деформировать длинные форсунки. Поэтому демонтаж-монтаж данных форсунок должен производится в соответствующей чистоте и по технологии производителя.

Демонтаж форсунок:

Перед демонтажем форсунок необходимо промыть топливную аппаратуру под струёй керхера, стараться особо не поливать проводку, а вычищать только топливную аппаратуру. Внимание! Во время мойки, в повреждённую изоляцию эл. проводки может проникнуть влага, которая приведёт к электрическим неисправностям. Поэтому, после мойки. необходимо продуть сжатым воздухом, запустить дизель, прогреть его полностью и сделать компьютерную диагностику на наличие электрических ошибок. Если таковые присутствуют – необходимо вначале их устранить , а потом уже приступать к демонтажу форсунок.

Перед демонтажем форсунок необходимо прогреть двигатель, и сразу начинать пробовать откручивать болты крепления кронштейнов форсунок. Если они не откручиваются от допустимого момента, необходимо обильно залить WD-40 и дать отстоятся 30 минут… и пробовать заново (если форсунки и крепежи ржавые, то сразу перед прогревом двигателя смело заливайте WD-40 и прогревайте). Если болты не откручиваются, оцените свои силы или ближайшие СТО (если Вы автовладелец), так как при откручивании болт может лопнуть и остаться в головке, для извлечения которого понадобятся профессиональные навыки и соответствующий инструмент.

Аналогичная ситуация и с демонтажём самих форсунок. Форсунки должны вытаскиваться строго по своей оси!. Если форсунки не идут – запрещается: по ним стучать, проворачивать их вокруг своей оси (расшивеливая) и применять наклонные действия! Если у Вас отсутствует оборудование по демонтажу форсунок, рекомендуем самим не рисковать, так как минимум вытащенная форсунка деформируется (без возможности восстановления) а в худшем случае – обломается в самой ГБЦ, что приведёт к поискам специалистов которые смогут её извлечь, или к демонтажу ГБЦ с дальнейшими последствиями (временными , финансовыми и качественными).

Итак форсунки сняли! Сразу одеваем колпачки на штуцера высокого давления! если таковых нет, тогда изготовьте их из обычной фольги. Дальше необходимо демонтировать все топливопроводы высокого давления, саму топливную магистраль (рейл) топливопровод от ТНВД к рейлу, топливопровод от топливного фильтра к ТНВД, и сам топливный фильтр. Всё это упаковать в каждый отдельный кулечек.

Итак пока двигатель остывает необходимо изучить состояние топливного фильта! Снимаем его и откручиваем сливной болт полностью. Сливаем отстой в чистую и прозрачную банку; в момент сливания встряхиваем фильтр, чтоб с него всё содержимое вылилось (Внимание: в момент сливания отстоя верхние штуцера топливного фильтра не должны быть закрыты, и верхняя полость топливного фильтра соединена с атмосферой (для того чтобы отстой вытекал под напором). Изучаем состояние слитого отстоя и, если отстой чистый или на дне присутствует несколько капелек воды и небольшая грязь, то нам достаточно установить новый оригинальный топливный фильтр; если же в отстое будет более 20% воды или стружки (которую можно обнаружить магнитом), то необходимо снимать топливный бак на чистку, а также снимать ТНВД и совместно с форсунками отправлять в специализированную ремонтную мастерскую по топливной аппаратуре .

Внимание! Если в топливную аппаратуру попала влага, и на стенде она будет работать отлично, её всё равно необходимо разбирать, чистить, проверять и собирать на новом ремкомплекте, так как даже маленькое пятнышко ржавчины приведет к катастрофическому износу!

Пока форсунки проверяются, необходимо изучить и подготовить посадочные места в ГБЦ под форсунки, которые должны быть чистые, ровные, без рваных следов инструментальной обработки, а также необходимо проверить расстояние от верхней плоскости ГБЦ до плоскости под форсунку (то есть глубину колодца), и сравнить с остальными цилиндрами. Очень часто остаются старые уплотнительные шайбочки, которые мотористы не замечают и устанавливают поверх новые шайбы, а также в некоторых случаях, при повреждении посадочного места, мотористы “шарошат” плоскость, которая становится ниже на миллиметр – из-за чего факел форсунки уже не будет попадать точно в камеру сгорания.

На нашем сервисе мы , убедившись в отсутствии дополнительных шайбочек и наличии стандартной длины колодца, проверяем ещё расстояние между плоскостью под форсунку и поршнем в верхней мертвой точке, что характеризует степень сжатия, и если она будет отличатся более чем на 0,5 мм, то уже этот цилиндр не будет нормально работать на холодную, и в таком случае мы устанавливаем шайбочку на эту же величину тоньше.

Ну и, соответственно, убедится в отсутствии механических неисправностей по двигателю, проверить все уровни технических жидкостей, состояние подтеков масла, ремня ГРМ и генератора.

Монтаж форсунок:

Итак мы отремонтировали форсунки или приобрели новые…

ПРАВИЛА! Распечатываем упаковки и снимаем защитные колпачки только перед самой установкой каждой детали! Следим за чистотой рук и условий в рабочем помещении, ни в коем случае эту работу не выполнять на улице! Где при малейшем дуновении ветра наносит абразива на поверхности топливной аппаратуры!. Крепежные болты форсунок и уплотнительные шайбы ставить только новые!

Если демонтировали ТНВД, необходимо в первую очередь установить его, чтоб можно было без сопротивления компрессии прокручивать коленвал и проверять метки газораспределения.

Устанавливем топливный фильтр и подключаем его топливопроводом к ТНВД.

Устанавливаем топливную рейку, подключаем её к ТНВД.

Устанавливаем форсунки по очереди, соблюдая моменты и порядок затяжки, а также их положение и направление.

После – устанавливаем топливопроводы высокого давления между рейлом и форсунками, штуцера на рейле затягиваем требуемым моментом, а на форсунках не накручиваем на пол оборота. Внимание! Обращайте на соосность наконечников топливопроводов и штуцеров! при перекосе не затягивайте! иначе произойдет деформация, которая приведет к утечкам топлива при высоком давлении!.

Далее необходимо прокачать всю топливную систему, если в баке установлен топливный насос то необходимо включать кратковременно зажигание, на момент когда срабатывает насос в баке до момента когда с незажатых гаек на форсунки потечёт топливо. После необходимо зажать гайки на форсунках, и запускать двигатель. Если же электроподкачивающий насос отсутствует, тогда необходимо подключить ручной насос подкачки (например мы используем грушу) перед топливным фильтром, и прокачать топливную систему до появления упругости в насосе, и потом крутить стартером (так как создаваемое давление ручной подкачки не продавит впускные клапана в ТНВД) до появления топлива на штуцерах форсунок, штуцера затянуть и запускать дизель.

Как только Дизель запустился, дать ему поработать минуту на холостых оборотах, одновременно наблюдая за отсутствием воздуха в системе (для чего мы рекомендуем устанавливать прозрачные топливопроводы). В случае наличия большого количества воздуха заглушить дизель и устранить подсос воздуха.

После того как дизель поработал на холостых оборотах, “погазуйте” плавно до 2500 об/мин, послушайте: нет ли подозрительных звуков. Затем “погазуйте” резко до 3000 об/мин ещё раз прислушайтесь к работе дизеля. Если всё нормально, прогревайте дизель до температуры 80℃ , подключайте диагностический прибор. Посмотрите наличие ошибок, удалите их и ещё раз посмотрите,– если ошибки отсутствуют, выполните все сбросы адаптации топливной аппаратуры и пропишите новые коды форсунок в ЭБУ автомобиля.

Осмотрите топливную аппаратуру на наличие подтёков, а сам двигатель на наличие подтёков масла и аномальных звуков, и выезжайте на трассу проверяя автомобиль на всех режимах. После поездки в разных режимах сделайте опять компьютерную диагностику, осмотрите двигатель и топливную аппаратуру, и если ошибок нет, и аномальной работы тоже нет, тогда начинайте эксплуатировать автомобиль по дорогам общего назначения, но(!) сначала аккуратно, без резких и провоцирующих обгонов, а если и резко стартовать, то по ровной прямой – даже если, вдруг, двигатель заглохнет, вы не создадите аварийную ситуацию.

Чтобы форсунки служили долго, необходимо соблюдать ряд простых правил. В первую очередь следует использовать исключительно качественное топливо, приобретенное не на единичных АЗС или у случайных людей, а на проверенных АЗС, имеющих положительную репутацию. Кроме того, необходимо своевременно менять фильтрующие элементы топливной системы ( каждые 8-10 тыс.км), регулярно производить слив воды и отстой из топливных фильтров, а также бака, если последнее предусмотрено его конструкцией. После каждой замены топливного фильтра необходимо его разрезать и изучать в каком состоянии топливо в баке и где вы заправлялись. Нормальный фильтр должен быть на 60% забитый. В случае если фильтр будет категорично забитый –необходимо чистить бак и менять заправку! А после чистки топливного бака подъехать на диагностику и проверить состояние топливной аппаратуры, чтоб в дальнем путешествии или командировке Ваш автомобиль Вас не подвёл!

kovsh.com

Диагностика Common Rail – Page 2 – Системы впрыска дизельных двигателей

Хотелось бы подробней прочитать про это, я когда подключил к своему спринтеру ктс, заметил что коррекция на холостых в 4ом цилиндре в районе +4х. Расход в нормне, авто не дымит, единственны нюанс- иногда бывает подцокивает на холостых, потом цокот пропадает. Решил проверить на слив в обратку, вот что получил…..

Как всегда давайте отделим мух от котлет. мухи это обратка, котлеты подача….

Обратка бывет статическая и динамическая на машине мы всегда измеряем динамическую обратку. Можно измерить и статическую но для ремонта достаточно знать параметры динамической обратки. поэтому статическую оставим в покое…

Контроль обратки есть смысл проводить если появляются ошибки по недостатку давления. Если сканера под рукой нет, тогда один из симптомов увеличенной обратки является переход в аварийный режим машины в момент ускорения. Напомню это не единственная причина по которой двигатель может в валиватся в аварийный режим, но контродь обратки провести проще всего.

По большому счету проверка обратки на хх является 100% показателем жив пациент или мертв и вот почему. Форсунки современных двигателей эксплуатируются на давлениях 1600-1800 бар, проверяем мы форсунку на холостых оборотах при давлении 250 -350 бар в зависимости от марки авто. И если у форсунки при давлении 250 бар увеличенная обратка то можете себе представить какая обратка будет у этой форсунки при давлении 1500 бар

Стоит разделить проверку обратки у форсунок на два этапа. Первый этап это проверка на ХХ, если при проверке нет форсунок которые явно вышли со строя, а есть только подозрительные форсунки, тогда имеет смысл провести вторую проверку, только с перегазовками, весь смысл проверки провести тест на утечки при повышенном давлении. Если же по близости есть стенд то в этом случае подозрительные форсунки, а лучше все отдать на проверку..

Откуда может течь форсунка, и можно ли по величине обратки судить о параметрах форсунки.

Давайте определимся так если форсунка течет то ее параметры нас уже не интересуют.

Теперь о течи.. а вернее о последствиях. Для начала я хочу чтоб вы знали что при входной температуре топлива 40град температура струи распылителя на воздухе при активации форсунки достигает 120 град. Поэтому любые утечки внутри фрсунки приводят к перегреву самой форсунки, любой перегрев влияет на подачи и сокращает моторесурс форсунки.

Но как правило вы не видите перегретой форсунки и вот почему. Форсунки при конструкции устанавливаются на головку через медные кольца, у этих колец двойное назначение уплотнительное, и теплотводяще, стоит только машине поработать пару минут на холостых оборотах и температура форсунки стабилизируется. Не смотря на это неисправная форсунка в движении может перегреваться до уровня парообразования. Поэтому запомните повышенная обратка форсунка ремонт.

Теперь котлеты или подачи.. подключил сканер и увидел… можно ли судить по величине коррекции о величине обратки. Перекосы подач при измерении баланса могут говорить только о форсунках с нарушенной дозировкой а не о причинах вызывающих эти нарушения.. Поэтому утверждения типа я вижу такой перекос это обратка виновата а такой перекос форсунка в корне неверно.

Из чего состоит подача топлива на ХХ у форсунки, и как эта подача влияет на показания сканера или на баланс. Подача топлива на ХХ состоит из двух подач это предвпрыск, маленькая запальная доза служит для начального запала основной дозы, при этом происходит плавное повышение давления в камере сгорания перед впрыскиванием основной дозы и позволяет современным дизельным двигателям работать с уровнем шума бензиновых двигателей. И конечно основная доза или доза XX, сканер при измерении баланса не отделяет одну дозу от другой и дает обшее показания которое слажывется из этих доз. К сожалению стабильность этих доз зависит от моторесурса форсунки отчего зависит моторесурс я уже расказал, конечно по мимо перегрева следует учитывать что на моторесурс играет роль чистота топлива. ведь в первую очередь грязное топливо приводит к износу дозировочного клапана который управляет подачами.

Ну и на десерт … как видит сканер наши форсунки.. и как компьютер реагирует на неисправности форсунок.. Для понимания происходящего возьмем для примера идеальный двухцилиндровый движок и поставим на него две идеальные форсунки, поскольку дозы у этих форсунок идеальны то вращение каждого цилиндра происходит за одинаковое количество времени, а именно измеряя время за которое каждый цилиндр делает свой оборот система баланса судит о равномерности работы двигателя.

Затем изменим условия и вместо нормальной форсунки поставим форсунку исправную по обратке но с пробегом 200 тысяч назовеи ее Б.У. Форсунки с большим пробегом как правило имеют завышнные подачи на предапрыске и на ХХ. Ситема баланса не может регулировать предвпрыск он выставляется один раз на стенде, а вот подачу ХХ коректировать она сможет.

Теперь будем брать общие цифры близкие к тестплану и пониманию. Новая форсунка дает на ХХ вместе с предвпрыском 6.5 куб

б.у или ту что мы поставили увеличенную подачу или 8.5 куб

теперь математика…

Было 6.5 + 6.5 куб =13куб

Что имеем после замены 6,5 + 8.5 куб= 15 куб

Как могла быть – работа баланса 0 -2

Результат 6.5 + 6.5 куб =13куб

Попробуйте определить по балансу какая форсунка новая какая Б.У 0 -2

Но нет будет не так….

Общая подача двух цилиндров на исправных форсуках 6.5+ 6.5 куб = 13 куб это норма для поддержания ХХ на заданных оборотах

Общая подача исправная форсунка + Б.У 6.5+ 8.5 куб= 15 куб

Тоесть мы имеем явное превышение подачи на ХХ 2 кубика поэтому в дело вступает регулировка хх и заберет лишние два кубика одновременно по одному у каждого цилиндра.

Было 6.5 + 8.5 куб =15

В результате мы получим 5.5 +7.5 куб =13 куб

Далее вступает баланс +1 -1

В результате имеем 6.5 + 6.5куб = 13 куб

Тоесть общий баланс будет + 1 и -1

а теперь может кто сказать какая форсунка Б.у а какая нет…

теперь берем две Б.У форсунки после топливного цеха одна с подачей 5.5 куб другая 7.5 куб что будем иметь в результате… 5.5 + 7.5куб +13

Холостой ход в норме, работает только баланс +1 -1

В результате имеем 6.5+ 6,5 куб =13

а баланс то в последних двух примерах не изменился… +1 -1

пусть теперь кто то скажет можно по балансу высчитывать Б.У шные форсунки… или отличит новые от старых…

Пока по этой части все…

carmasters.org

Добавить комментарий