Когенерационные газопоршневые установки: Когенерационные газопоршневые электростанции 2G

Когенерационные газопоршневые электростанции 2G

Собственный источник генерации электрической и тепловой энергии

Когенерационная газопоршневая электростанция (ГПУ) или мини ТЭЦ представляет собой систему производства электрической и тепловой энергии из энергии топлива (водород, сжиженный или магистральный природный газ, биогаз, попутный нефтяной газ, свалочный газ и т.д.).

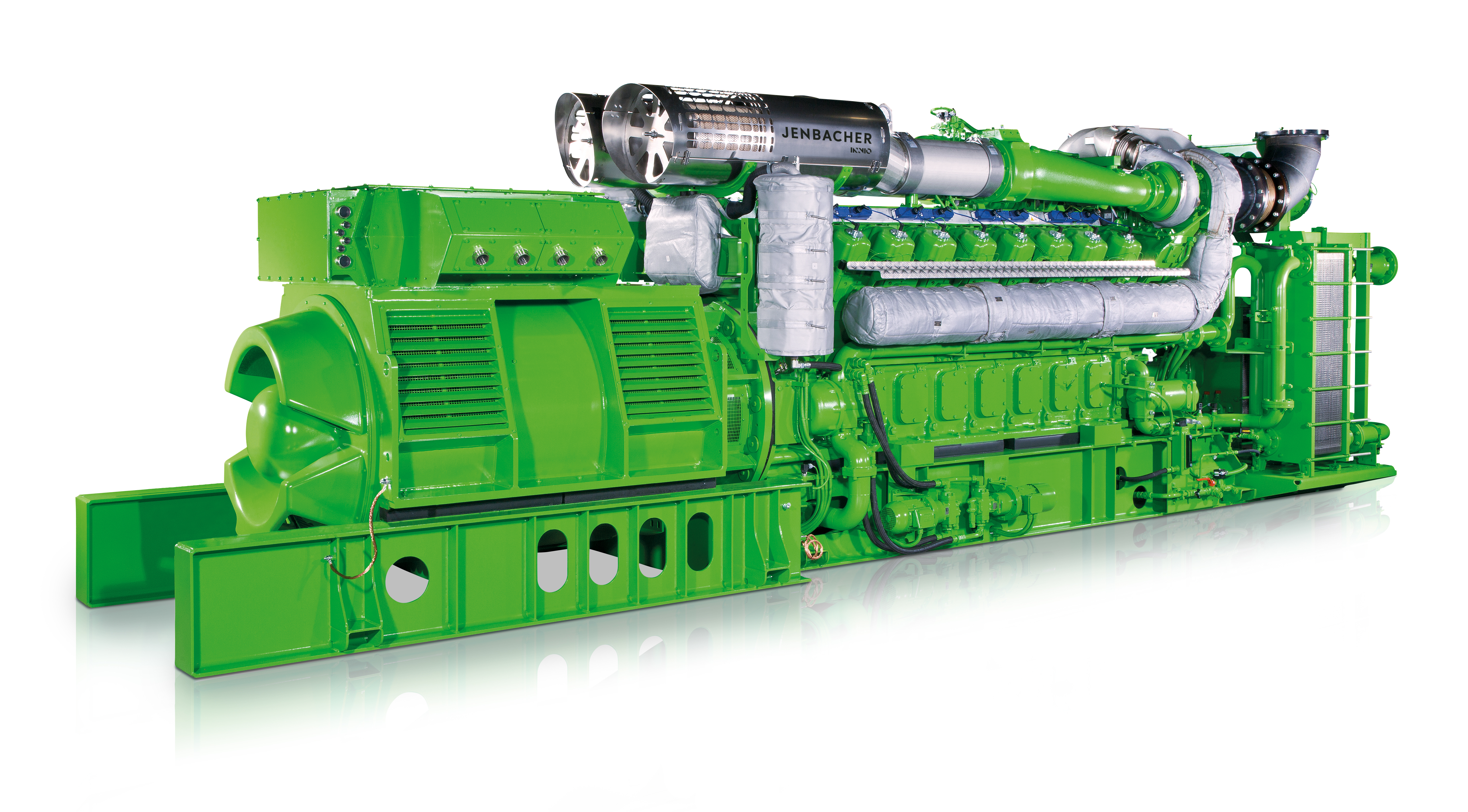

Новейшие технологии производства Германии

Более 8000 эффективных газопоршневых установок 2G надежно работают по всему миру.

Как технологический лидер в этом секторе, мы никогда не останавливаемся на достигнутом. Команда разработчиков нашей собственной научно-исследовательской компании 2G Drives постоянно работает над дальнейшим развитием нашего газопоршневого двигателя.

В диапазоне мощностей от 20 до 2500 кВт нам удалось значительно повысить эффективность генераторной установки с модернизированной геометрией камеры. Для потребителя более высокий уровень эффективности имеет существенные преимущества:

- Низкое потребление газа

- Низкие затраты на топливо

- Низкая цена на электричество и бесплатное тепло

Воспользуйтесь преимуществами когенерационых газопоршневых электростанций 2G:

- Эффективный режим работы и длительный срок службы благодаря отличному качеству газового двигателя

- Высокая надежность при частых пусках и остановах

- Гибкость вариантов установки согласно требованиям и в соответствии с условиями организации пространства и шумозащиты

- Благодаря современной технологии управления, выходная мощность генераторной установки плавно регулируется от 50 до 100%

- Подходит для интеграции в виртуальные электростанции и участия на рынке балансировки электроэнергии

Коды ТН ВЭД

8502204000 — установки электрогенераторные с поршневым двигателем внутреннего сгорания с искровым зажиганием: номинальной выходной мощностью более 7,5 кВА, но не более 375 кВА.

8502206000 — установки электрогенераторные с поршневым двигателем внутреннего сгорания с искровым зажиганием: номинальной выходной мощностью более 375 кВА, но не более 750 кВА.

8502208000 — установки электрогенераторные с поршневым двигателем внутреннего сгорания с искровым зажиганием: номинальной выходной мощностью более 750 кВА.

g-box

20 и 50 кВт

Прибыльная небольшая газопоршневая установка

подробнее

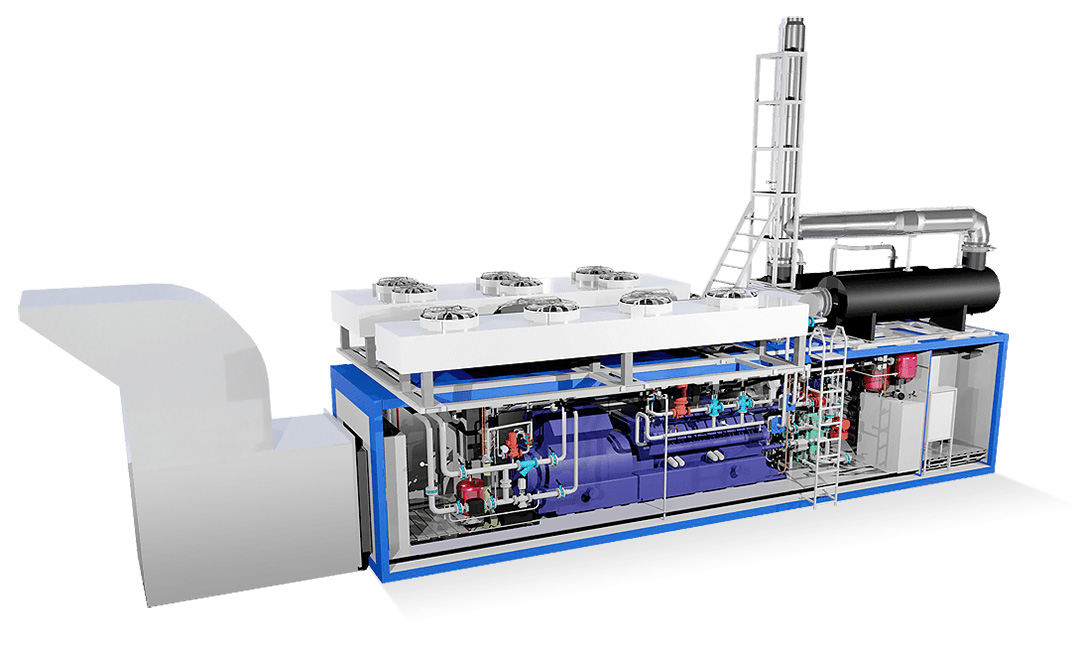

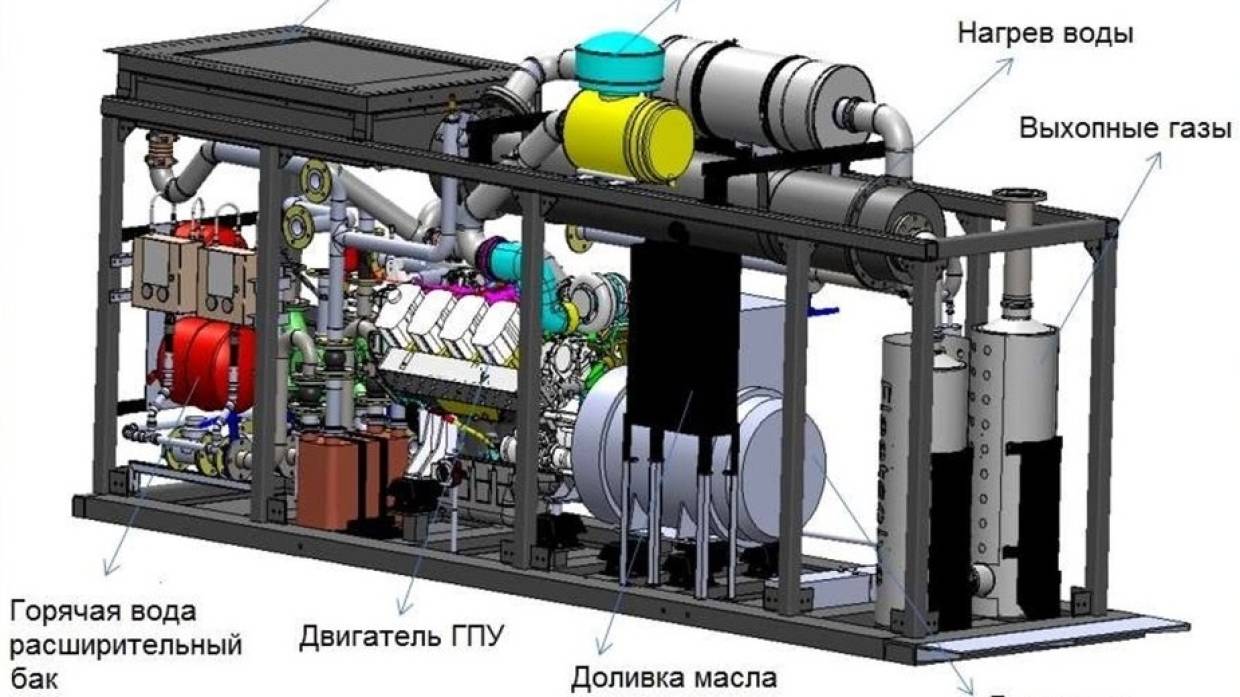

Контейнеры 2G-Station

Когенерационные газопоршневые электростанции 2G устанавливаются различными способами — в зависимости от местных условий и требований к звукоизоляции. Способ размещения внутри специального контейнера, предусматривает в конструкции элементы звукоизоляции и вентиляции, либо монтируются в открытом виде, на раме с генератором и фундаменте стационарно, в быстровозводимом здании. При соответствующем пакете звукоизоляции уровень шума может составлять всего 35 дБ (А) на расстоянии 10 м.

Газопоршневые установки 2G в контейнерном исполнении — это высокая степень готовности и минимальные расходы на сервисное обслуживание.

Все контейнеры 2G профессионально разработаны, спроектированы и изготовлены специально для когенерационных газопоршневых установок и представляют собой решения «подключи и работай».

заводская готовность

+35 до -40С

диапазон эксплуатации

< 65 dB

система шумоизоляции

- Стены, потолки и двери теплоизолированные

- Исполнение по стандарту 2G, см. соответствующие образцы чертежей и техническую документацию

- Двери снабжены ручками «антипаника», которые позволяют быстро покинуть контейнер при необходимости

- Приточная и вытяжная вентиляция оптимально расположена для обеспечения необходимого уровня воздухообмена

- Конструкция пола предотвращает разлив эксплуатационных жидкостей за пределы контейнера

- Контейнер имеет проушины для облегчения его транспортировки и монтажа на площадке

- Благодаря многослойной окраске контейнер обладает высокой коррозийной стойкостью

- Конструкция контейнера выполнена с учетом ветровых и снеговых нагрузок

Компактный контейнер

Доступные размеры

6 м x 2. 44 м х 2.8 м

44 м х 2.8 м

Акустическая эмиссия

Стандарт: 65 дБ (A)

Сверхтихий: до 55 дБ (A)

Стандартный контейнер

Доступные размеры

6.5 м x 3 м x 3 м

9 м x 3 м x 3 м

10.5 м x 3 м x 3 м

12 м x 3 м x 3 м

Акустическая эмиссия

Стандарт: 65 дБ (A)

Сверхтихий: до 52 дБ (A)

Высокий контейнер

Доступные размеры

6.5 м x 3 м x 3.7 м

9 м x 3 м x 3.7 м

10.5 м x 3 м x 3.7 м

12 м x 4.3 м x 5.33 м

Акустическая эмиссия

Стандарт: 65 дБ (A)

Сверхтихий: до 45 дБ (A)

Двойной контейнер

Доступные размеры

13 м x 3 м х 3 м

15 м x 3 м х 3 м

Акустическая эмиссия

Стандарт: 65 дБ (A)

Сверхтихий: до 52 дБ (A)

Наружная

звуковая капсула

Доступные размеры

Зависит от установки

Акустическая эмиссия

Звуковая капсула

Доступные размеры

Зависит от установки

Акустическая эмиссия

Стандарт: 65 дБ (A)

Мы используем файлы cookie чтобы сделать наш сайт лучше. Оставаясь на сайте, Вы даете согласие на использование файлов cookie. Нажимая «Принять», вы соглашаетесь на использование всех файлов cookie.

Оставаясь на сайте, Вы даете согласие на использование файлов cookie. Нажимая «Принять», вы соглашаетесь на использование всех файлов cookie.

принятьотклонить

Manage consent

Когенерация электро и тепло энергии: принцип, схема, применение

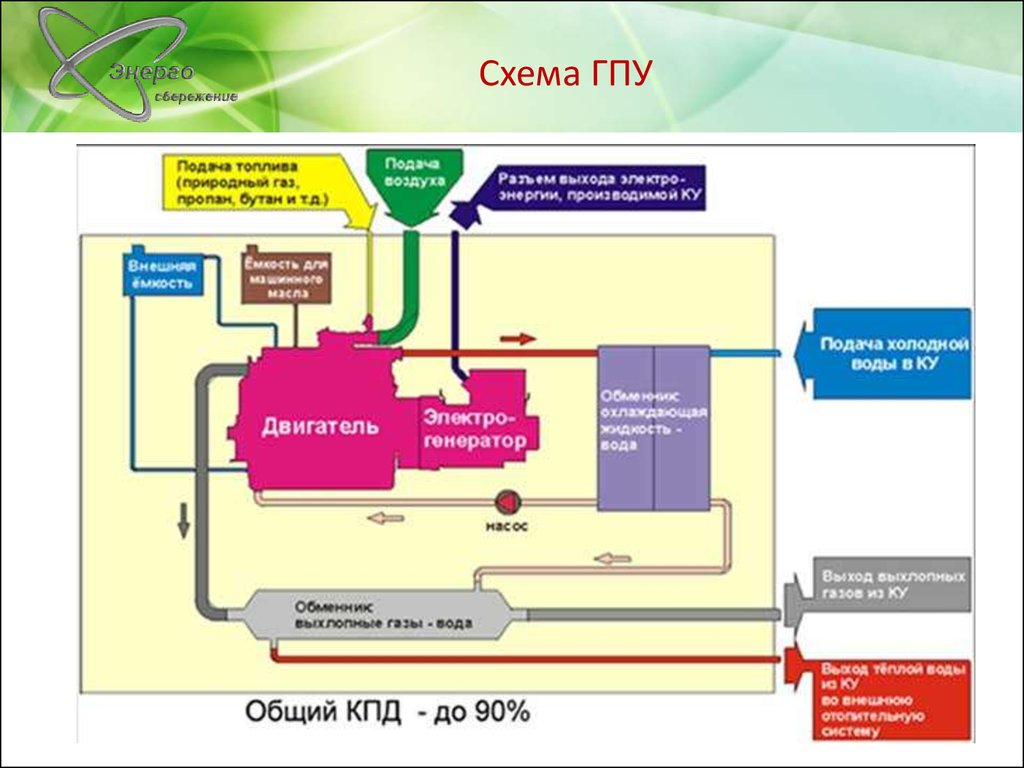

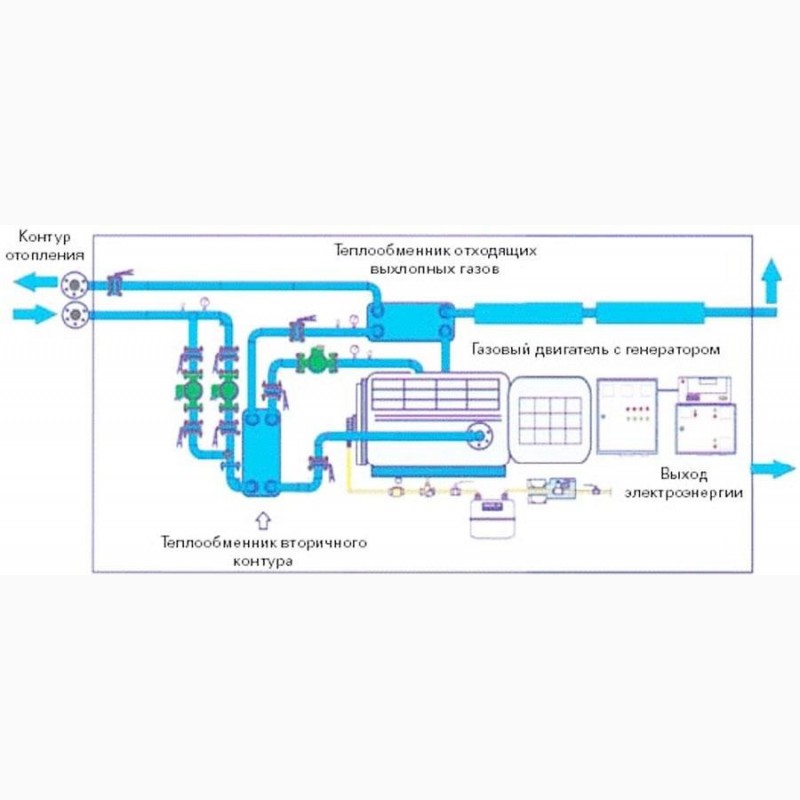

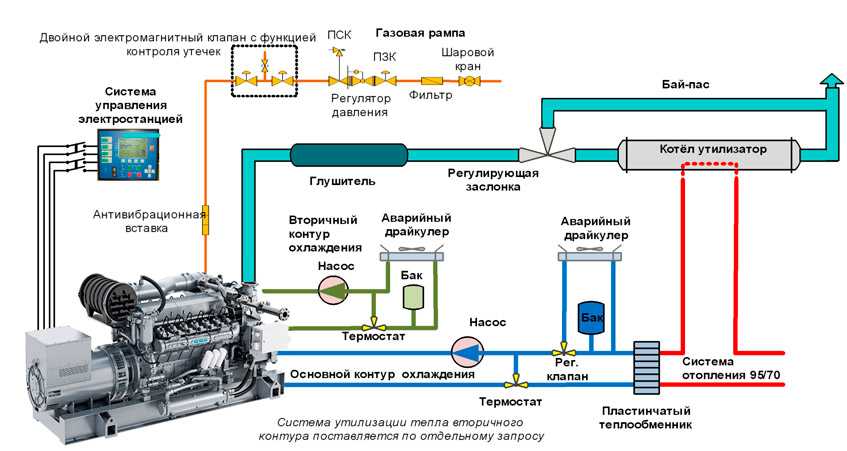

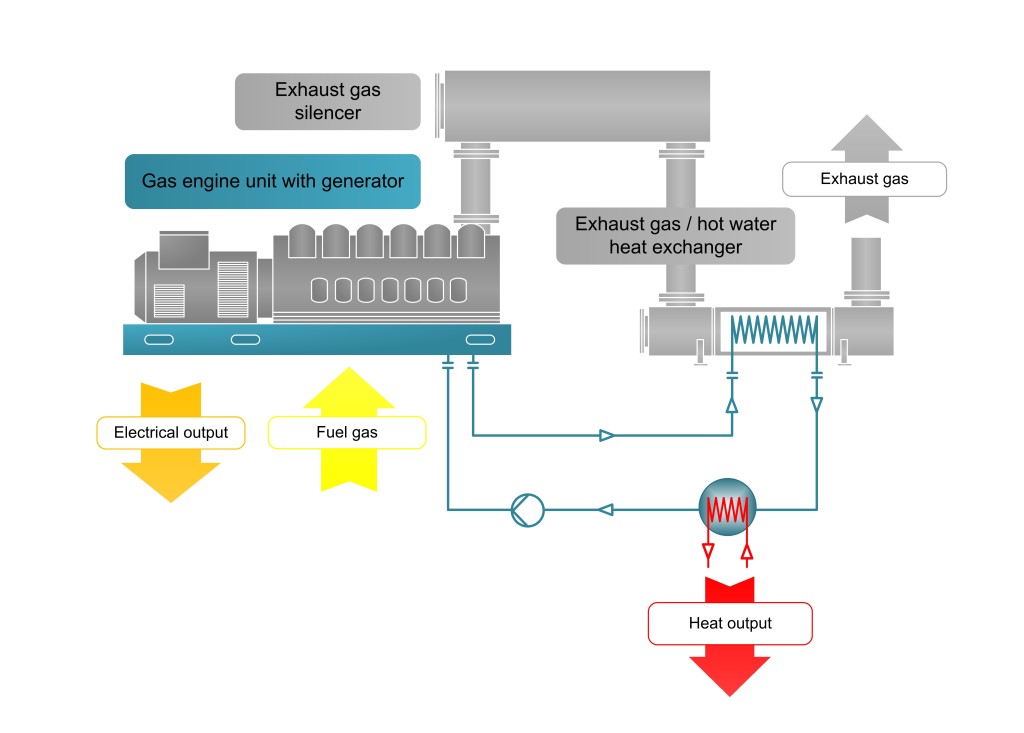

Когенерационные установки представляют собой технологическое оборудование, используемое для совместного производства электро- и тепловой энергии. Процесс когенерации осуществляется посредством агрегата, включающего в себя электрогенераторную установку с поршневым двигателем (газопоршневая электростанция) и систему утилизации вырабатываемого тепла. Применение электростанций с технологией когенерации позволяет с используемого топлива получать две формы энергии — электрическую и тепловую. В качестве топлива для когенерационных установок на базе газопоршневых электростанций может использоваться газ — природный, коксовый, биогаз, попутный нефтяной газ (ПНГ) и т.д. Когенерационные установки являются альтернативой существующему энергоснабжению в промышленной и социально значимой сфере, что обуславливается очевидными преимуществами используемого агрегата.

Принцип действия когенерации позволяет использовать тепловую энергию, которая, как правило, уходит в атмосферу вместе с дымовым газом, либо через градирни.

В когенерационной установке имеются 4 основных узла:

- газопоршневой двигатель внутреннего сгорания

- электрогенератор

- система утилизации тепла

- система управления

Ниже представлена схема когенерационной установки на базе газопоршневой электростанции серии АГП производства АО «ПФК «Рыбинсккомплекс», описан принцип действия когенерации:

Весь принцип работы системы утилизации тепла основан на использовании тепловой энергии выхлопных газов газопоршневой установки.

Жидкостный теплоноситель потребителя (вода) направляется в котёл-утилизатор выхлопных газов. Отходящие газы двигателя внутреннего сгорания проходят через кожухотрубный теплообменник, где производится перенос тепловой энергии жидкостному теплоносителю когенерационной установки, нагревая его до температуры в 90 °С. Далее теплоноситель (вода) отправляется в тепловую сеть потребителя.

Далее теплоноситель (вода) отправляется в тепловую сеть потребителя.

Данный контур является основным тепловым контуром оборудования, так как именно здесь осуществляется передача тепловой мощности на теплообменник потребителя.

Тепловой баланс когенерационной установки, (если потребление тепловой энергии клиентом становится меньше, чем вырабатывается когенерационной установкой), обеспечивается байпасным клапаном, который отводит часть выхлопных газов, минуя котёл-утилизатор, в атмосферу через глушитель двигателя.

Тепловая система когенерационной установки имеет значительный потенциал применения в следующих отраслях:

- пищевой

- текстильной

- оборонно-промышленной

- химической

- нефтеперерабатывающей (для утилизации ПНГ)

- в сфере ЖКХ

- в системах теплоснабжения общественно-социальных объектов и т.д.

Газопоршневые электростанции серии АГП и когенерационные установки производства АО «ПФК «Рыбинсккомплекс» используются в качестве основного или резервного источника электро- и теплоэнергии для промышленных предприятий и жилого сектора.

Организации, использующие когенерационную установку, обеспечивают собственные потребности в электро- и теплоэнергии, что в значительной степени снижает себестоимость выпускаемой продукции и возрастает энергетическая безопасность.

Страницу:

Распечатать Поделиться

когенерация | FoodTechInfo.com

Приложения- Производство электроэнергии на месте

Когенерация, также известная как производство электроэнергии на месте, комбинированное производство тепла и электроэнергии (ТЭЦ), распределенная генерация (DG) и другие, представляет собой одновременное производство электроэнергии и полезного «отходящего» тепла.

Обзор первичного двигателя

Поршневой двигатель

Турбина внутреннего сгорания

Паровая турбина

Микротурбина

Топливные элементы

9001 0 Комбинированный цикл

Поршневой двигатель

История

Поршневые двигатели, разработанные читать далее чем 100 лет назад, были первыми технологиями DG, работающими на ископаемом топливе. Как двигатели Отто (искровое зажигание), так и двигатели дизельного цикла (воспламенение от сжатия) получили широкое распространение почти во всех секторах экономики и применяются в самых разных областях: от единиц мощности в несколько лошадиных сил, питающих небольшие ручные инструменты, до электростанций базовой нагрузки мощностью 60 МВт.

Поршневые двигатели — это машины, в которых поршни перемещаются в цилиндрах вперед и назад. Поршневые двигатели представляют собой разновидность двигателей внутреннего сгорания, в которую также входят роторные двигатели. Двигатели малого и среднего размера в первую очередь предназначены для транспортных средств и с небольшими модификациями преобразуются в энергоблоки. Двигатели большего размера, как правило, предназначены для выработки электроэнергии, механического привода или морской тяги. В настоящее время поршневые двигатели доступны от многих производителей во всех диапазонах размеров DG.

Эксплуатация

Почти все двигатели, используемые для производства электроэнергии, являются четырехтактными и работают в четырех циклах (впуск, сжатие, сгорание и выпуск). Процесс начинается со смешивания топлива и воздуха. Некоторые двигатели оснащены турбонаддувом или наддувом для увеличения мощности двигателя, что означает, что всасываемый воздух сжимается небольшим компрессором в системе впуска. Топливно-воздушная смесь вводится в цилиндр сгорания, затем сжимается, когда поршень движется к верхней части цилиндра.

Топливно-воздушная смесь вводится в цилиндр сгорания, затем сжимается, когда поршень движется к верхней части цилиндра.

В дизельных агрегатах воздух и топливо подаются раздельно, при этом топливо впрыскивается после сжатия воздуха поршнем в двигателе. Когда поршень приближается к вершине своего движения, возникает искра, которая воспламеняет смесь (в большинстве дизельных двигателей смесь воспламеняется только за счет сжатия).

Двигатели, работающие на двух видах топлива, используют небольшое количество дизельного пилотного топлива вместо искры для инициирования сгорания преимущественно природного газа. Давление горячих сгоревших газов толкает поршень вниз по цилиндру. Энергия движущегося поршня преобразуется коленчатым валом в энергию вращения. Когда поршень достигает нижней точки своего хода, выпускной клапан открывается, и выхлоп выталкивается из цилиндра поднимающимся поршнем.

Поршневые двигатели могут использоваться в трех различных типах промышленных когенерационных установок:

- Для производства горячей воды температурой около 195°F,

- Для производства низкотемпературного пара при температуре около 265 ° F и

- Для производства тепла при более высоких температурах, т.

е. для процессов сушки выхлопные газы с температурой от 930 до 1000° F могут использоваться напрямую или с помощью теплообменника.

е. для процессов сушки выхлопные газы с температурой от 930 до 1000° F могут использоваться напрямую или с помощью теплообменника.

Турбина внутреннего сгорания

История

Турбины внутреннего сгорания использовались для выработки электроэнергии на протяжении десятилетий и варьируются по размеру от агрегатов мощностью от 1 МВт до более 100 МВт. Агрегаты мощностью от 1 до 15 МВт обычно называют промышленными турбинами, и этот термин отличает их от более крупных турбин общего назначения и меньших микротурбин. Турбины внутреннего сгорания имеют относительно низкие затраты на установку, низкие выбросы, высокую рекуперацию тепла, редкие требования к техническому обслуживанию, но низкий электрический КПД. Благодаря этим характеристикам турбины внутреннего сгорания обычно используются для когенерации, в качестве пикеров и в конфигурациях с комбинированным циклом.

Эксплуатация

Исторически сложилось так, что промышленные турбины разрабатывались как авиационные производные с использованием реактивных двигателей в качестве основы конструкции. Однако некоторые из них были разработаны специально для стационарного производства электроэнергии или для компрессионного оборудования в нефтяной и газовой промышленности. Турбина внутреннего сгорания представляет собой устройство, в котором сжимается воздух и воспламеняется газообразное или жидкое топливо. Продукты сгорания расширяются прямо через лопасти турбины, приводя в действие электрогенератор. Компрессор и турбина обычно имеют несколько ступеней и осевые лопатки. Это отличает их от микротурбин меньшего размера с радиальными лопастями и одноступенчатыми.

Однако некоторые из них были разработаны специально для стационарного производства электроэнергии или для компрессионного оборудования в нефтяной и газовой промышленности. Турбина внутреннего сгорания представляет собой устройство, в котором сжимается воздух и воспламеняется газообразное или жидкое топливо. Продукты сгорания расширяются прямо через лопасти турбины, приводя в действие электрогенератор. Компрессор и турбина обычно имеют несколько ступеней и осевые лопатки. Это отличает их от микротурбин меньшего размера с радиальными лопастями и одноступенчатыми.

Промышленные турбины могут использоваться в двух типах промышленных когенерационных установок:

- Для производства низкотемпературного пара с температурой около 265°F и

- Для производства тепла при более высоких температурах, т.е. для процессов сушки выхлопные газы с температурой от 930 до 1000° F могут использоваться напрямую или с помощью теплообменника.

Некоторые из основных преимуществ газовой турбины:

- Он способен производить большое количество полезной энергии при относительно небольшом размере и весе.

- Поскольку движение всех его основных компонентов связано с чистым вращением (т. е. без возвратно-поступательного движения, как в поршневом двигателе), его механический срок службы является длительным, а соответствующие затраты на техническое обслуживание относительно низкими.

- Хотя газовая турбина должна быть запущена с помощью какого-либо внешнего средства (небольшой внешний двигатель или другой источник, например, другая газовая турбина), ее можно довести до состояния полной нагрузки (пиковой мощности) за считанные минуты, в отличие от паровой турбины. завод, время запуска которого измеряется в часах.

- Можно использовать самые разные виды топлива. Природный газ обычно используется в наземных газовых турбинах, а легкие дистиллятные (керосиноподобные) масла используются в газовых турбинах самолетов. Также можно использовать дизельное топливо или специально обработанные остаточные масла, а также горючие газы, полученные из доменных печей, нефтеперерабатывающих заводов и газификации твердого топлива, такого как уголь, древесная щепа и багасса.

- Обычной рабочей жидкостью является атмосферный воздух. В качестве основного источника питания газовая турбина не требует охлаждающей жидкости (например, воды).

Паровая турбина

История

Паровые турбины являются одним из самых универсальных и старейших первичных двигателей, используемых для привода генератора или механического оборудования. Большая часть электроэнергии в США вырабатывается на обычных паротурбинных электростанциях. Мощность паровых турбин может варьироваться от долей лошадиных сил до более чем 1300 МВт для крупных коммунальных электростанций.

Паровая турбина привязана к отдельному источнику тепла и не преобразует напрямую источник топлива в электрическую энергию. Для паровых турбин требуется источник пара высокого давления, который производится в котле или парогенераторе-утилизаторе (HRSG).

Паровые турбины имеют широкий спектр конструкций и уровней сложности, чтобы соответствовать желаемому применению и/или характеристикам производительности. В коммунальных приложениях максимизация эффективности электростанции имеет решающее значение по экономическим причинам. Паровые турбины коммунального назначения могут иметь несколько корпусов высокого давления и сложные конструктивные особенности. Для промышленного применения паровые турбины обычно имеют однокорпусную конструкцию, одно- или многоступенчатые и менее сложные по соображениям надежности и стоимости.

В коммунальных приложениях максимизация эффективности электростанции имеет решающее значение по экономическим причинам. Паровые турбины коммунального назначения могут иметь несколько корпусов высокого давления и сложные конструктивные особенности. Для промышленного применения паровые турбины обычно имеют однокорпусную конструкцию, одно- или многоступенчатые и менее сложные по соображениям надежности и стоимости.

Эксплуатация

Термодинамическим циклом паровой турбины является цикл Ренкина. Цикл является основой для обычных электростанций и состоит из источника тепла (котла), который преобразует воду в пар высокого давления. Пар проходит через турбину для производства энергии. Пар, выходящий из турбины, конденсируется и возвращается в котел для повторения процесса.

Паровая турбина состоит из стационарного набора лопаток (называемых соплами) и подвижного набора смежных лопаток (называемых лопатками или рабочими лопатками), установленных внутри кожуха. Два набора лопастей работают вместе, так что пар вращает вал турбины и подключенную нагрузку. Паровая турбина преобразует энергию давления в энергию скорости при прохождении через лопасти.

Два набора лопастей работают вместе, так что пар вращает вал турбины и подключенную нагрузку. Паровая турбина преобразует энергию давления в энергию скорости при прохождении через лопасти.

Основным типом турбины, используемой для централизованного производства электроэнергии, является конденсационная турбина. Пар выбрасывается из турбины при давлении ниже атмосферного, максимально используя тепло, извлекаемое из пара для производства полезной работы.

Паровые турбины, используемые для ТЭЦ, можно разделить на два основных типа:

- Турбины без конденсации или с противодавлением

- Экстракционная или конденсационная турбина

Микротурбина

История

Технология, используемая в микротурбинах, основана на вспомогательных силовых системах самолетов, турбонагнетателях дизельных двигателей и автомобильных конструкциях. Ряд компаний в настоящее время проводят полевые испытания демонстрационных установок для малой распределенной энергетики мощностью 30–400 кВт. Несколько агрегатов имеются в продаже, и в 2001 и 2002 годах на рынок планируется выпустить еще больше.

Несколько агрегатов имеются в продаже, и в 2001 и 2002 годах на рынок планируется выпустить еще больше.

Эксплуатация

Микротурбины состоят из компрессора, камеры сгорания, турбины и генератора. Компрессоры и турбины обычно имеют радиальную конструкцию и напоминают турбокомпрессоры автомобильных двигателей. Большинство конструкций являются одновальными и используют высокоскоростной генератор с постоянными магнитами, вырабатывающий переменное напряжение переменного тока (AC) с переменной частотой. Инвертор используется для производства переменного тока с частотой 60 Гц.

Большинство микротурбинных установок в настоящее время рассчитаны на непрерывную работу и рекуперируются для получения более высокого электрического КПД. Двигатели без рекуперации имеют более низкий электрический КПД, но более высокую температуру выхлопных газов, что делает их лучшими для некоторых промышленных приложений когенерации.

Микротурбины могут использоваться в трех различных типах промышленных когенерационных установок:

- Для производства горячей воды при температуре около 195-205°F,

- Для производства низкотемпературного пара при температуре около 265 ° F и

- Для производства тепла при более высоких температурах, т.

е. для процессов сушки выхлопные газы с температурой от 930 до 1000° F могут использоваться напрямую или с помощью теплообменника.

е. для процессов сушки выхлопные газы с температурой от 930 до 1000° F могут использоваться напрямую или с помощью теплообменника.

Топливный элемент

История

Хотя первый топливный элемент был разработан в 1839 году сэром Уильямом Гроувом, эта технология не применялась на практике до 1960-х годов, когда НАСА установило топливные элементы для выработки электроэнергии на кораблях «Джемини» и «Аполлон». космический корабль. В настоящее время разрабатывается множество типов топливных элементов, включая фосфорнокислотные, протонообменные мембранные, расплавленные карбонатные, твердые оксидные, щелочные и метанольные. Однако топливные элементы, как правило, коммерчески недоступны, за исключением установки фосфорной кислоты мощностью 200 кВт производства International Fuel Cells.

Эксплуатация

Существует много типов топливных элементов, но каждый из них использует один и тот же основной принцип для выработки энергии. Топливный элемент состоит из двух электродов (анод и катод), разделенных электролитом. Водородное топливо подается на анод, а кислород (или воздух) поступает в топливный элемент через катод. С помощью катализатора атом водорода расщепляется на протон (Н+) и электрон. Протон проходит через электролит к катоду, а электроны проходят через внешнюю цепь, подключенную как нагрузка, создавая постоянный ток. Электроны продолжают движение к катоду, где они соединяются с водородом и кислородом, производя воду и тепло.

Водородное топливо подается на анод, а кислород (или воздух) поступает в топливный элемент через катод. С помощью катализатора атом водорода расщепляется на протон (Н+) и электрон. Протон проходит через электролит к катоду, а электроны проходят через внешнюю цепь, подключенную как нагрузка, создавая постоянный ток. Электроны продолжают движение к катоду, где они соединяются с водородом и кислородом, производя воду и тепло.

Основные различия между типами топливных элементов заключаются в их электролитическом материале. Каждый отдельный электролит имеет как преимущества, так и недостатки в зависимости от материалов и производственных затрат, рабочей температуры, достижимой эффективности, отношения мощности к объему (или весу) и других эксплуатационных соображений. Часть топливного элемента, которая содержит электроды и электролитический материал, называется «стеком» и является основным компонентом стоимости всей системы. Замена стека обходится очень дорого, но становится необходимой, когда эффективность снижается по мере накопления часов работы стека.

Топливным элементам для работы требуется водород. Однако обычно нецелесообразно использовать водород непосредственно в качестве источника топлива; вместо этого его извлекают из богатых водородом источников, таких как бензин, пропан или природный газ, с помощью установки риформинга. Экономичные и эффективные установки для риформинга топлива, которые могут преобразовывать различные виды топлива в водород, необходимы для повышения гибкости и коммерческой осуществимости топливных элементов.

Топливный элемент можно использовать в двух различных типах промышленных когенерационных установок:

- Для производства горячей воды температурой около 140°F

- Для производства горячей воды температурой около 140°F и низкотемпературного пара температурой 250°F

Устройство работает очень тихо, поэтому его можно использовать в жилых районах. Он также имеет низкий уровень выбросов, поэтому его можно размещать в местах, где использование двигателя может быть запрещено.

Электростанции с комбинированным циклом

Электростанции с комбинированным циклом представляют собой интеграцию двух типов первичных двигателей: газовой турбины и паровой турбины, объединяющей многие преимущества обоих. Он может обеспечить большое количество энергии в короткие сроки благодаря быстрому запуску. Он имеет короткие сроки поставки, низкую теплотворную способность, а его капитальные затраты представляют собой эффективный компромисс между чисто газовыми и паровыми турбинами.

Для получения дополнительной информации

Список активных поставщиков и дополнительную информацию о производстве электроэнергии на месте можно найти на веб-сайте DG Consortium Центра энергетических решений по адресу www. .poweronsite.org

См. веб-сайт Центра приложений ТЭЦ Министерства энергетики по адресу www.chpcentermw.org

ТЭЦ в пищевой промышленности и производстве напитков на веб-сайте по адресу www. sentech.org/CHP4foodprocessing

sentech.org/CHP4foodprocessing

Основы технологии когенерации и когенерации

Основы технологии когенерации

Все генераторы для продажи производят определенное количество тепла во время производства электроэнергии, которое может быть использовано в методе, называемом когенерацией. Когенерация или рекуперация отработанного тепла может использоваться как для обогрева, так и для охлаждения больших зданий или использования потенциальной энергии для питания любого количества промышленных приложений.

В среднем большинство двигателей теряют около 50% своей тепловой энергии. Благодаря когенерации электростанции потенциально могут достичь общего КПД до 80%. В этой статье будут обсуждаться инженерные аспекты когенерации и практические приложения, используемые в настоящее время во всем мире.

Когенерация или ТЭЦ (комбинированное производство тепла и электроэнергии) можно определить как получение двух форм энергии из одного источника топлива. Например, продаваемый генератор производит электроэнергию в качестве основного источника энергии и отработанное тепло в качестве вторичного источника энергии. Часто термин «когенерация» используется неправильно. Когенерация не относится к работе двух источников генерации, работающих параллельно; например, два генератора, соединенные вместе как единый источник энергии.

Например, продаваемый генератор производит электроэнергию в качестве основного источника энергии и отработанное тепло в качестве вторичного источника энергии. Часто термин «когенерация» используется неправильно. Когенерация не относится к работе двух источников генерации, работающих параллельно; например, два генератора, соединенные вместе как единый источник энергии.

Другим примером может служить ветряной генератор, работающий параллельно с генераторной установкой. В этих примерах система не получает электричество и тепло одновременно, используя пар от одного и того же котла. Энергия, полученная от настоящей системы когенерации, обычно высвобождается в окружающую среду.

Когенерация — одно из ведущих технологических достижений для достижения эффективности использования топлива. При правильных обстоятельствах системы производства электроэнергии могут повысить эффективность на 50–200 % и более по сравнению с их текущей конфигурацией. Растущая обеспокоенность по поводу выбросов двуокиси углерода делает сокращение использования ископаемого топлива актуальным для будущего. Вместо полного изменения технологии производства энергии (солнечной, ветровой, гидроэлектростанции) компании получают эффективность намного дешевле за счет когенерации.

Вместо полного изменения технологии производства энергии (солнечной, ветровой, гидроэлектростанции) компании получают эффективность намного дешевле за счет когенерации.

Первичным источником энергии может быть любая форма энергии с приводом от первичного двигателя, такая как, помимо прочего, системы выработки электроэнергии, воздуходувки, установки для обессоливания, насосы, воздушные компрессоры или центробежные (абсорбционные) охладители. Термодинамическое тепло, получаемое от первичного двигателя, обычно находится в виде пара или горячей воды. Процесс первичного двигателя преобразуется в когенерационную систему, когда тепло, выбрасываемое первичным двигателем, которое обычно теряется, рекуперируется и используется в теплопотребляющем устройстве. Основное различие между газотурбинным двигателем и поршневым двигателем заключается в способе отвода тепла.

Важно отметить, что проекты когенерации следует рассматривать только в том случае, если существует постоянная потребность в использовании отработанного тепла. Это неэкономичное решение, если отработанное тепло используется только несколько месяцев в году. Система когенерации, которая использует отработанное тепло зимой для обогрева помещения, также должна использовать это отработанное тепло в другие сезоны. Например, через 7 когенерационных установок Con Edison ежегодно распределяет 66 миллиардов килограммов пара температурой 350 °F в 100 000 зданий на Манхэттене. Большинство этих зданий настроены как на отопление, так и на кондиционирование воздуха с помощью пара. Было бы напрасной тратой денег использовать пар только для обогрева здания, а затем устанавливать отдельные раздельные кондиционеры. Когенерационные установки меньшего размера идеально подходят для больниц, отелей, промышленных предприятий и университетских городков.

Это неэкономичное решение, если отработанное тепло используется только несколько месяцев в году. Система когенерации, которая использует отработанное тепло зимой для обогрева помещения, также должна использовать это отработанное тепло в другие сезоны. Например, через 7 когенерационных установок Con Edison ежегодно распределяет 66 миллиардов килограммов пара температурой 350 °F в 100 000 зданий на Манхэттене. Большинство этих зданий настроены как на отопление, так и на кондиционирование воздуха с помощью пара. Было бы напрасной тратой денег использовать пар только для обогрева здания, а затем устанавливать отдельные раздельные кондиционеры. Когенерационные установки меньшего размера идеально подходят для больниц, отелей, промышленных предприятий и университетских городков.

В случае несоответствия между потреблением электроэнергии и тепла то или другое может быть продано в договоре купли-продажи электроэнергии. Например, если спрос на тепло выше, чем на электроэнергию, его можно продать напрямую коммунальной компании. И наоборот, в некоторых более холодных городских районах избыточное производство тепла может быть продано газовой компании для распределения среди жилых домов.

И наоборот, в некоторых более холодных городских районах избыточное производство тепла может быть продано газовой компании для распределения среди жилых домов.

Наиболее распространенными типами систем рекуперации отработанного тепла являются пар и горячая вода. У большинства двигателей максимальная температура воды на выходе из рубашки охлаждения составляет 210 °F. Другие двигатели могут работать при температуре 260 °F. Двигатели должны быть специально настроены для работы при более высокой температуре.

Тем не менее, для большинства применений температура 210 °F достаточна для удовлетворения всех потребностей. Пар низкого давления может генерироваться из воды в рубашке при температуре 250–260 °F. Эту температуру (при правильно сконфигурированном двигателе) можно создать с помощью системы охлаждения, при которой пар образуется в самих рубашках двигателя, а затем повышается из-за разницы в плотности воды и пара. Прежде чем рассматривать когенерационную установку, лучше всего поговорить с профессиональным подрядчиком по электротехнике, чтобы определить, какая конфигурация водяной рубашки необходима.

Прежде чем рассматривать когенерационную установку, лучше всего поговорить с профессиональным подрядчиком по электротехнике, чтобы определить, какая конфигурация водяной рубашки необходима.

Другой способ получения пара низкого давления из воды в рубашке двигателя заключается в циркуляции воды с помощью насоса через систему охлаждения. Жидкая вода из парового барабана прокачивается через двигатели, и тепло воды в рубашке преобразуется в пар при входе в отсек парового барабана.

Пар от 15 до 250 фунтов на кв. Большинство выхлопных систем также спроектированы с дополнительным паровым котлом, который используется перепускным клапаном для выхлопных газов. Тепло выхлопных газов можно использовать вместе с теплом воды в рубашке для создания пара с давлением 15 фунтов на квадратный дюйм или его можно использовать в отдельной системе для производства пара с более высоким давлением.

В поршневых (поршневых) двигателях примерно 34% подводимого тепла рекуперируется в виде мощности, а 66% не рекуперируется. Все тепло, отводимое в воду рубашки охлаждения, может быть утилизировано, а также, в зависимости от двигателя, примерно 40–60 % тепла, отводимого в выхлопные газы. В некоторых случаях, хотя и редко, можно рекуперировать тепло доохладителя и смазочное масло. Для газотурбинного двигателя примерно 29 % подводимого тепла используется для получения энергии, а 71 % теряется из-за выхлопных газов. В когенерационной системе обычно рекуперируется 40-60% выхлопных газов.

Все тепло, отводимое в воду рубашки охлаждения, может быть утилизировано, а также, в зависимости от двигателя, примерно 40–60 % тепла, отводимого в выхлопные газы. В некоторых случаях, хотя и редко, можно рекуперировать тепло доохладителя и смазочное масло. Для газотурбинного двигателя примерно 29 % подводимого тепла используется для получения энергии, а 71 % теряется из-за выхлопных газов. В когенерационной системе обычно рекуперируется 40-60% выхлопных газов.

В конфигурации когенерации есть два отдельных цикла: верхний цикл и нижний цикл. В системе верхнего цикла электричество является первичным продуктом, а остаточное отработанное тепло является основным двигателем. Другими словами, электростанции топпингового цикла производят электроэнергию от паровой турбины, а отработанное тепло является побочным продуктом. Во время нижнего цикла пар, созданный первым, используется для обеспечения энергией промышленных процессов, таких как паровая турбина (первичный продукт), а отработанный пар более низкого давления используется для выработки электроэнергии (первичный двигатель). Установки с нижним циклом менее распространены во всем мире из-за требуемых высоких температур.

Установки с нижним циклом менее распространены во всем мире из-за требуемых высоких температур.

Безусловно, самый распространенный метод когенерации. Тепло от небольших поршневых двигателей, обычно дизельных, улавливается радиатором или выхлопом. Эти системы популярны, потому что они просты в обслуживании, дешевле и легко адаптируются к требованиям различных размеров.

Газовые двигатели

На этих электростанциях используется газовый двигатель, обслуживание которого обычно проще, чем газовая турбина меньшего размера (5 МВт). Наиболее распространенным топливом является природный газ или пропан. Эти установки обычно поставляются в виде полного комплекта и хранятся в большом складском помещении с подключением к системам отопления, электричества и газа.

Газотурбинные установки

На этих установках отработанное тепло вырабатывается в дымовых газах турбины. Наиболее распространенным топливом является природный газ. Газотурбинные установки, как правило, имеют большие размеры и хранятся не в помещении, а в звукопоглощающих корпусах с доступом к газопроводу.

Наиболее распространенным топливом является природный газ. Газотурбинные установки, как правило, имеют большие размеры и хранятся не в помещении, а в звукопоглощающих корпусах с доступом к газопроводу.

Паротурбинные установки

Эти установки довольно распространены и работают по принципу системы отопления, использующей конденсатор пара для питания паровой турбины.

Производство биотоплива

В этих типах установок используется поршневой газовый или дизельный двигатель в зависимости от конфигурации используемого биотоплива. Эта конструкция очень похожа на газовую двигательную установку. Основным преимуществом завода по производству биотоплива является снижение потребления углеводородного топлива и снижение выбросов углерода.

Исторически когенерационные установки на биотопливе имеют более легкое время получения разрешений, чем другие когенерационные установки, но обычно имеют меньшую сторону с точки зрения объема производства.

Установки на тяжелом топливе не используются широко в когенерации в Соединенных Штатах, но более распространены в развивающихся странах. Мазут — это самое тяжелое коммерческое топливо, которое может быть получено путем переработки сырой нефти, и считается топливом низкого качества.

HFO № 5 и № 6, которые требуют предварительного нагрева до 170–260 °F, являются наиболее распространенными вариантами, используемыми на когенерационных установках. Преимущество тяжелого дизельного топлива состоит в том, что его можно купить дешево, а недостатком являются значительные выбросы, которые оно производит.

Парогазовые установки

Установки с комбинированным циклом работают по принципу, согласно которому выхлопные газы одной тепловой машины работают за счет другой для производства электроэнергии или запуска механических процессов. Комбинация нескольких термодинамических циклов приводит к повышению эффективности и снижению затрат на топливо. Недостатком является то, что большинство когенерационных установок должны быть адаптированы к этой технологии.

Комбинация нескольких термодинамических циклов приводит к повышению эффективности и снижению затрат на топливо. Недостатком является то, что большинство когенерационных установок должны быть адаптированы к этой технологии.

Объекты топливных элементов

Технология топливных элементов работает путем преобразования потенциальной химической энергии в электричество посредством химической реакции с окисляющим элементом. Водород является предпочтительным топливом для использования, однако на когенерационных установках предпочтение отдается расплавленному карбонату или твердому оксиду из-за их высокой температуры выхлопных газов, которая может достигать 1200 ° F.

Объекты атомной энергетики

Некоторые атомные электростанции могут быть оснащены кранами после турбин для подачи пара в систему центрального отопления. Эти системы не очень распространены, так как потери электроэнергии составляют около 10 МВт для выработки 95°C тепла.

Электростанции на биомассе

Станции, работающие на биомассе, набирают все большую популярность, используя водород, углерод или кислород из промышленных отходов или мусора. В последние годы были созданы технологические усовершенствования, позволяющие получать больше энергии из древесины, мусора, отходов, спиртового топлива или свалочных газов.

По большей части существует ограниченное количество предварительно упакованных когенерационных систем, доступных для использования в средних и крупных масштабах. Подавляющее большинство систем представляют собой собственные конструкции, созданные для индивидуальных проектов. Как всегда, лучше проконсультироваться с профессиональным подрядчиком по электротехнике или инженером-проектировщиком, прежде чем приступать к проекту когенерации. Профессионалы смогут правильно рассчитать рекуперацию тепла для первичного двигателя для достижения желаемого результата.

е. для процессов сушки выхлопные газы с температурой от 930 до 1000° F могут использоваться напрямую или с помощью теплообменника.

е. для процессов сушки выхлопные газы с температурой от 930 до 1000° F могут использоваться напрямую или с помощью теплообменника.

е. для процессов сушки выхлопные газы с температурой от 930 до 1000° F могут использоваться напрямую или с помощью теплообменника.

е. для процессов сушки выхлопные газы с температурой от 930 до 1000° F могут использоваться напрямую или с помощью теплообменника.

Добавить комментарий