Канаты для экг 10: Экскаватор ЭКГ / Каталог запчастей / ЭКГ-10 / Экскаватор ЭКГ-10

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ РАБОЧЕГО ОБОРУДОВАНИЯ ЭКСКАВАТОРОВ ЭКГ-5 ЭКГ-5А ЭКГ-8 ЭКГ-8И ЭКГ-10 ЭКГ-18

Ежесменное техническое обслуживание

Принимая смену машинист обязан:

1. Проверить наличие штифтов на пальцах, соединяющих ковш с рукоятью, днищем и коромыслом.

2. Смазать шарнирные соединения ковша и засов в соответствии с указаниями в разделе «Смазка».

3. Следить, чтобы на фрикционные диски механизма торможения днищ не попадала смазка.

4. По мере износа обкладок производить подтягивание пружин тормозов.

Еженедельное техническое обслуживание

Еженедельно необходимо проверить состояние стенок ковша и их сварного соединения, а также состояние зубьев ковша и их крепление.

Ежемесячное техническое обслуживание

1. При необходимости произвести замену коронок или зубьев ковша. Коронки зубьев ковша в процессе эксплуатации могут износиться на 35—45% их длины, а цельные зубья — на 50% части зуба, выступающей над режущей кромкой передней стенки. После этого их необходимо заменить, во избежание резкого увеличения сопротивления резанию грунта и снижения производительности машины.

После этого их необходимо заменить, во избежание резкого увеличения сопротивления резанию грунта и снижения производительности машины.

Для замены съемной коронки необходимо выбить палец 3 (рис. 7) и снять изношенную коронку.

Перед установкой новой коронки необходимо очистить отверстие в основании зуба и убедиться в исправности подушки 5. Это обеспечит надежное стопорение пальца 3 после установки новой коронки.

2. При необходимости произвести замену оснований зубьев.

При замене, оснований зубьев нужно удалить болты, соединяющие основания с передней стенкой, и заменить изношенные основания.

При установке новых оснований, оси должны садиться по поверхности А на кромку передней стенки ковша, при наличии зазора В по торцам зуба (рис. 5 и 6).

После установки новых зубьев, затянутые гайки новых болтов необходимо прихватить электросваркой к болтам.

3. Проверить состояние стенок ковша и их сварных соединений. В случае необходимости заменить переднюю стенку ковша.

Передняя стенка ковша может быть доведена при эксплуатации до значительного износа, толщина стенок в отдельных местах может уменьшиться на 80—85%.

При замене передней или задней стенок при их износе корпус ковша подвергается газовой резке. Место разреза должно проходить по задней стенке (ковш 4 м3) и по вставкам (ковш 8 м3 и 6,3 м3) на расстоянии 25—30 мм от старого шва.

Запрещается производить газовую резку по передней стенке, поскольку газовая резка может вызвать появление трещин.

Перед установкой новой стенки следует предварительно проверить сопрягающиеся размеры стенок.

После разрезки ковша и проверки сопряжения стенок производится разделка кромок, согласно чертежа, и сварка стенок.

Сварку производить только аустенитными электродами с соблюдением технологии сварки высокомарганцовистых и легированных сталей.

Износившийся, в процессе эксплуатации конец засова необходимо своевременно наплавить твердым сплавом «Сормайт 1». Неровности после наплавки должны быть защищены шлифовальной машинкой.

По мере необходимости следует производить наплавку пяты и режущей кромки передней стенки. Произвести регулировку засова днища ковша.

Рукоять.

Ежесменное техническое обслуживание

Принимая смену машинист обязан:

Убедиться в надежности крепления всех шарнирных соединений рукояти с ковшом; проверить наличие всех штифтов на валиках и пальцах.

Проверить надежность крепления корпуса поглощающего аппарата к балке рукояти: в случае необходимости подтянуть гайки крепления.

Проверить надежность крепления амортизаторов.

Ежемесячное техническое обслуживание

1. Проверить все сварные швы металлоконструкции балки рукояти.

При обнаружении трещин в швах или основном металле дефектное место следует вырубить и заварить качественными электродами.

2. Заменить амортизаторы, изношенные в процессе эксплуатации.

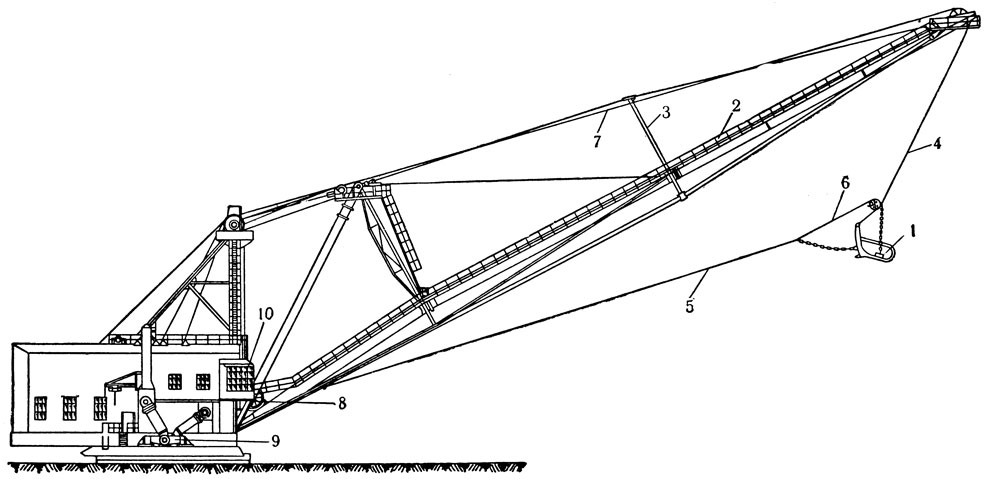

Стрела.

Ежесменное техническое обслуживание

Принимая смену машинист обязан:

Осмотреть все сварные швы металлоконструкции стрелы, доступные для осмотра.

Проверить крепление крышек 12 седлового подшипника (рис. 13).

3. Смазать втулки роликов и вкладыши седлового подшипника в соответствии с требованием раздела «Смазка».

Еженедельное техническое обслуживание

Проверить:

Состояние крепления осей стрелы к кронштейнам поворотной платформы, осей седлового подшипника и головных блоков.

Наличие штифтов на пальцах крепления секций стрелы.

Надежность затяжки болтов 11 крышек 12, а также хомутов 13 (рис. 13).

Прочий крепеж, который подлежит затяжке в случае необходимости.

Ежемесячное техническое обслуживание

1. Тщательно осмотреть все сварные швы металлоконструкции стрелы. В случае обнаружения трещин в швах или основном металле, дефектные места подлежат вырубке и заварке электродами Э-50А ГОСТ 9467—75.

2. Проверить величину зазора между вкладышами седлового подшипника и рукоятью.

Величина зазора не должна превышать 8 мм на сторону. Зазор регулируется набором металлических прокладок под вкладышами.

3. В случае необходимости заменить вкладыши и амортизаторы седлового подшипника (рис. 54).

Для замены вкладыша необходимо:

а) Закрепить вкладыш 2 к упорному кольцу с помощью болтов 5 и шайб 4.

б) Снять болты 14 (рис. 13) крепления упорного кольца к седловому подшипнику.

в) Закрепить на упорном кольце с помощью болтов 7 два специальных кронштейна 6, (кронштейны поставляются в комплекте инструмента и приспособлений).

г) Закрепить упорное кольцо па рукояти с помощью болтов 8и 9, как показано на схеме (рис. 54).

д) Движением рукояти в нужном направлении вывести вкладыш из седлового подшипника.

Одновременно производится осмотр резиновых амортизаторов 10 и в случае необходимости они заменяются.

Сборка узла производится в обратном порядке. Болты 5, 8, 9 и шайбы 4 заводом не поставляются.

4. Проверить осевой зазор Г между седловым подшипником и двухручьевыми блоками (рис. 13).

Зазор не должен превышать 1,5 мм.

5. Проверить крепление лестниц и площадок на стреле.

Подвеска стрелы.

Еженедельное техническое обслуживание

Проверить:

Состояние осей блоков подвески стрелы и их крепления.

Состояние каната подвески стрелы и его заделку.

Равномерность натяжения левой и правой ветвей подвески.

Ежемесячное техническое обслуживание

В случае необходимости заменить канат подвески стрелы.

Перед установкой растяжек отрезать два конца каната одинаковой длины: для экскаватора ЭКГ-8И —по 52,5 м; для экскаватора ЭКГ-6,Зус – по 61,22 м; для экскаватора ЭКГ-4у— по 75,43 м.

Разность длин растяжек не должна превышать 50 мм.

После установки стрелы в рабочее положение разность замеров длин левой и правой ветвей подвески по размеру L (рис. 17) допускается не более 5 мм, при одинаковом их провисании. Нарушение этого требования приводит к перекосу верхней секции стрелы и возникновению в них чрезмерных нагрузок, а также к возможности преждевременного обрыва каната.

Схема запасовки каната приведена на рис. 17.

Регулировка длины растяжек описана в разделе «Регулировка подвески стрелы».

Механизм открывания днища.

Ежесменное техническое обслуживание

Принимая смену, машинист обязан проверить работу механизма открывания днища и надежность закрывания днища. По мере необходимости, но не реже 2 раз в смену, смазать направляющие засова путем полива жидким минеральным маслом.

Еженедельное техническое обслуживание

Проверить:

Крепление каната на барабане и в клиновой втулке.

Наличие шплинтов в шарнирных соединениях.

Состояние каната.

Ежемесячное техническое обслуживание

Осмотреть и подтянуть крепеж.

Проверить состояние втулки блока.

При необходимости заменить канат механизма открывания днища.

Двуногая стойка.

Ежемесячное техническое обслуживание

Ежемесячно проверять состояние сварных швов и основного металла металлоконструкций двуногой стойки.

При обнаружении трещин в швах или основном металле дефектные места подлежат вырубке и заварке электродами типа Э-42А ГОСТ 9467—75.

Техническое обслуживание оборудования на поворотной платформе

Лебедка подъема.

Ежесменное техническое обслуживание

Принимая смену машинист обязан:

Убедиться в надежности работы тормозов.

Проверить отсутствие масла на обкладках колодок тормозов. Замаслившиеся обкладки промыть керосином или бензином.

Проверить уровень масла в редукторе по маслоуказателю.

Проверить отсутствие течи масла из редуктора. Допускается незначительное подтекание масла через уплотнения выходных валов в виде отдельных капель.

5. Проверить действие механизмов подъемной лебедки на холостом ходу. Все узлы при этом должны работать без посторонних стуков и вибраций.

Еженедельное техническое обслуживание

Проверить:

Надежность затяжки болтов креплений двигателей, тормозов, редуктора и всех крышек редуктора.

Надежность работы тормоза.

При этом проверяется качество поверхности тормозного шкива, величина отхода колодок от шкива, тормозной момент, степень износа обкладок.

Ежемесячное техническое обслуживание

1. Проверить состояние тормозных шкивов Мелкие риски и задиры необходимо устранять наждачной бумагой. При более крупных дефектах шкив протачивается на станке.

2 Проверить состояние амортизаторов 4 моторных муфт (рис. 26). В случае износа они подлежат замене, для чего предварительно снимается стопорное кольцо 3. После замены амортизатора стопорное кольцо устанавливается на место.

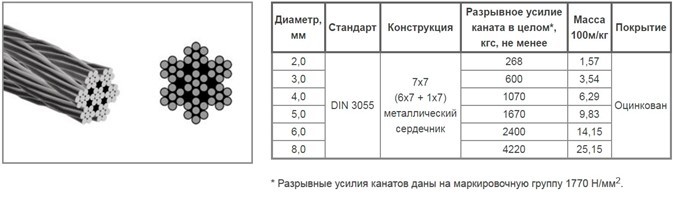

3. В случае необходимости заменить подъемный канат.

При замене канатов следует соблюдать следующий порядок запасовки: экскаваторы ЭКГ-8И и ЭКГ-6,Зус (рис. 24).

Конец каната пропускается через один из уравнительных блоков подвески ковша, с помощью каната вспомогательной лебедки протягивается через правый наружный головной блок и закрепляется на правом барабане.

Экскаватор ЭКГ-4у (рис. 25).

Конец каната пропускается через уравнительный блок подвески ковша, с помощью каната вспомогательной лебедки, протягивается через правый головной блок и закрепляется на правом барабане. Второй конец поднимается через левый головной блок и закрепляется на левом барабане.

4. При необходимости замены валов пли зубчатых колес редуктора подъемной лебедки следует снять крышки подшипников и кожух редуктора.

Для замены ведущего вала редуктора необходимо снять двигатели, тормоза, муфты и разбрызгиватель, установленный на валу. Кроме того, необходимо поднять промежуточный вал для обеспечения свободного выхода ведущего вала.

Двигатели подъемной лебедки необходимо снимать также при замене деталей муфты.

Напорная лебедка.

Техническое обслуживание напорной лебедки полностью аналогично техническому обслуживанию подъемной лебедки.

Контроль состояния напорной лебедки и надежность ее работы должны производиться строго в соответствии с объемом и сроками контроля, изложенными в разделе: «Техническое обслуживание подъемной лебедки».

Кроме того, еженедельно необходимо проверять надежность работы командоаппарата и степень натяжения цепи.

Ежемесячно необходимо проверять состояние напорного каната. В случае необходимости заменить напорный канат.

При замене напорного и возвратного канатов необходимо соблюдать следующий порядок запасовки канатов (рис. 32).

При запасовке канатов ковш должен быть опущен на землю, рукоять находится в крап нем переднем положении. Возвратный канат пропускается через возвратный полублок 3. наружные ручьи двухручьевых блоков, наматывается 1,7 витка (включая закрепление каната) сверху по наружной нарезке левого разъемного барабана, 1. 9…2,0 витка также сверху по наружной нарезке правого барабана и закрепляется на них.

9…2,0 витка также сверху по наружной нарезке правого барабана и закрепляется на них.

Рукоять переводится в крайнее заднее положение, напорный канат пропускается через напорный полублок 4, внутренние ручьи двухручьевых блоков, наматывается по 1,7 витка снизу (включая закрепление) по внутренней нарезке барабанов и закрепляется на них.

Далее производится натяжение напорного и возвратного канатов. Порядок регулировки натяжения напорного и возвратного канатов описан в разделе «Регулировка напорной лебедки».

Механизм поворота.

Ежесменное техническое обслуживание

Принимая смену машинист обязан:

Проверить отсутствие масла на обкладках, колодок тормозов. Замаслившиеся обкладки промывать керосином или бензином.

Убедиться в надежности работы тормозов.

Проверить надежность и бесперебойность работы систем смазки редукторов поворота и проконтролировать уровень масла в редукторах.

Проверить надежность работы механизмов поворота, вращением поворотной части экскаватора в обе стороны на угол 80¸90°.

Еженедельное техническое обслуживание

Еженедельное техническое обслуживание механизмов поворота осуществляется в объеме, указанном в разделе «Еженедельное техническое обслуживание подъемной лебедки».

Ежемесячное техническое обслуживание

Проверить состояние рабочих поверхностей тормозных шкивов; мелкие риски и задиры необходимо устранить наждачной бумагой. При более крупных дефектах шкив проточить на станке.

При необходимости замены зубчатых колес или валов редуктора поворота необходимо снять двигатель 8 (рис. 35) и крышку редуктора поворота.

При замене промежуточного вала 4 необходимо снять защитную крышку и гайку главного вала 1, приподнять зубчатое колесо 2 второй ступени до упора его в зубчатое колесо первой ступени и подложить под него подкладку, после чего вынуть промежуточный вал с напрессованным на него зубчатым колесом первой ступени. После этого вынимается зубчатое колесо 2 второй ступени.

Для демонтажа главного вала 1 необходимо вывинтить винты крепления стакана 9 верхнего подшипника и снять крышки 10, после чего вынуть главный вал.

При установке вала на место в сквозные отверстия крышки 5 завернуть винты и отцентрировать наружное кольцо нижнего подшипника.

Далее сборка производится в обратном порядке. При установке стакана 9 и крышки редуктора необходимо следить за наличием и целостностью паронитовых прокладок и резиновых колец.

Центральная цапфа.

Еженедельно необходимо проверять осевой зазор в центральной цапфе и при необходимости отрегулировать его. Порядок регулировки описан в разделе «Регулировка центральной цапфы».

Ежемесячно проверять состояние стопорных планок крепления центральной цапфы на поворотной платформе и стопорення гайки на оси центральной цапфы.

При необходимости центральная цапфа может быть выведена из поворотной платформы следующим образом:

а) снимается токоприемник;

б) снимаются стопорные планки;

в) свертывается гайка с центральной цапфы;

г) снимается планка, фиксирующая центральную цапфу относительно поворотной платформы, после чего производится демонтаж центральной цапфы.

Установка центральной цапфы производится в обратном порядке.

ПРИМЕЧАНИЕ. При демонтаже центральной цапфы необходимо использовать кран соответствующей грузоподъемности.

Пневматическая система.

Ежесменное техническое обслуживание

Принимая смену машинист обязан:

Через спускные краны выпустить конденсат из воздухосборников 7 и маслоотделителя 4 (рис. 40).

Осмотреть компрессорную установку, проверить уровень масла в картере и в случае необходимости довести его до верхней метки стержня маслоуказателя.

Произвести с пульта включение двигателя компрессора и убедиться в правильной работе автоматического реле давления на включение и выключение компрессора.

Еженедельно проверять герметичность пневмосистемы, при необходимости отрегулировать пневмоаппаратуру и устранить утечки сжатого воздуха.

Ежемесячное техническое обслуживание

1. Производить очистку наполнителей фильтра 3 и маслоотделителя 4 (рис, 40).

Для этого фильтры и маслоотделитель разбираются, набивка и корпус тщательно промывается керосином и просушиваются. Затем набивка фильтра смачивается машинным маслом. Фильтр и маслоотделитель снова собираются.

Затем набивка фильтра смачивается машинным маслом. Фильтр и маслоотделитель снова собираются.

Производить проверку действия обратного клапана.

При необходимости, но не реже одного

раза в год, произвести полную разборку компрессора, промывку всех рабочих частей, произвести замену износившихся чаете;

При разборке и сборке компрессорной установки, а также при выбраковке отдельных износившихся деталей, следует руководствоваться инструкцией, составленной заводом-изготовителем компрессора.

Система густой смазки.

При эксплуатации солидолонагнетателя для обеспечения его нормальной работы необходимо соблюдать следующие требования:

1. Перед наполнением резервуара 2 (рис.) 42) солидолом необходимо проверить, чтобы шнек вращался против часовой стрелки (при виде на резервуар сверху).

2. Запрещается заполнять резервуар загрязненным солидолом.

Перед каждым заполнением резервуара необходимо тщательно прочистить и промыть фильтр солидолонагнетателя.

При засорении масленки, смазочных каналов или смазочных трубок давление в нагнетательном трубопроводе повышается и пистолет с большим усилием прижимается к масленке. Чтобы снять в этом случае пистолет с масленки, необходимо сбросить давление, для чего необходимо выключить солидолонагнетатель и отвернуть винт 3 (рис. 43) на пистолете. После этого удалить засорение.

При засорении клапанной системы или попадании воздуха в нагнетательную полость насоса следует отвернуть на 2—3 оборота спускную иглу 18 (рис. 42, б) на корпусе насоса и выпустить через продувочные отверстия в корпусе иглы небольшое количество солидола.

Периодически проверять уровень масла в картере редуктора и корпусе насоса.

После работы пистолет и наконечник должны быть насухо вытерты,

При износе прокладка 2 (рис. 43) пистолета солидолонагнетателя заменяется из комплекта запасных частей, поставляемых заводом с каждым экскаватором.

Кузов, вентиляция, освещение.

При монтаже экскаватора и его эксплуатации следить за наличием резиновых прокладок под хомутами: крепления кожухов к балкам задней стойки Двуноги, за правильной установкой резиновых уплотнителей крыши-кузова, чтобы предохранить кузов от попадания в него и на электрооборудование атмосферных осадков.

Для обеспечения надежной работы вентиляционных установок периодически проверять затяжку болтов, крепящих электродвигатель и вентилятор.

При работе в условиях низких температур зимнего времени вентиляторы могут не включаться, если при этом не наблюдается перегрева двигателей.

3. При монтаже и в процессе эксплуатации необходимо регулировать направление светового потока прожекторов, добиваясь равномерной освещенности забоя.

Регулировка направления светового потока фар производится путем поворота отражателя в вертикальной и горизонтальной плоскостях с помощью регулировочных винтов, для доступа к которым необходимо сиять наружный ободок фары.

ОБОРУДОВАНИЕ НА ПОВОРОТНОЙ ПЛАТФОРМЕ ЭКСКАВАТОРВ ЭКГ

Рычаг 8, провора чипа я ось 7, сообщает поступательное движение цепи на днище ковша, которая через систему рычагов (см рис. 8 и 9) выдергивает засов.

На поворотной платформе (рис. 20, 21) установлены подъемная лебедка 14, напорная лебедка 13, поворотный механизм 15, компрессорная установка 16 и электрическое оборудование экскаватора. Поворотная платформа опирается на ходовую тележку через опорно-поворотное устройство, состоящее из зубчатого венца, роликового круга 17 и центральной цапфы 18.

Поворотная платформа опирается на ходовую тележку через опорно-поворотное устройство, состоящее из зубчатого венца, роликового круга 17 и центральной цапфы 18.

4.2.1. Подъемная лебедка (рис. 22) предназначена для подъема ковша экскаватора посредством сдвоенного каната на экскаваторе ЭКГ-4у (рис. 25) или сдвоенного полиспаста на экскаваторах ЭКГ-8И и ЭКГ-6,Зус (рис. 24).

Кинематическая схема лебедки приведена на рис. 23. Лебедка приводится в действие двумя электродвигателями 1. Двигатели соединены с редуктором 4 двумя упругими муфтами 2. На концах выходного вала редуктора закреплены на шлицах барабаны 5 и 6. На барабанах с помощью сухарей 7 и болтов 8 крепятся концы подъемного каната.

Подъемный канат экскаваторов ЭКГ-8И и ЭКГ-6,Зус (рис. 24) закреплен обоими концами на барабанах 4 и 5 лебедки, серединой охватывает уравнительные блоки подвески ковша 1, головные блоки 2 и 3 и уравнительные полублоки на нижней секции стрелы 6.

Подъемный канат экскаватора ЭКГ-4у (рис. 25) закреплен обоими концами на барабанах лебедки 4 и 5, серединой охватывает уравнительный блок подвески ковша 1, огибая головные блоки 2 и 3.

25) закреплен обоими концами на барабанах лебедки 4 и 5, серединой охватывает уравнительный блок подвески ковша 1, огибая головные блоки 2 и 3.

Упругая муфта подъемной лебедки (рис. 26) состоит из ведущей полумуфты 1, посаженной на валу электродвигателя и ведомой полумуфты 2, закрепленной на валу редуктора. Вращение от ведущей полумуфты к ведомой передается через резиновые амортизаторы 4. Амортизаторы удерживаются от выпадания кольцом 3, закрепленным винтами на ведущей полумуфте. Ведомая полумуфта 2 выполняет также функции тормозного шкива.

Торможение подъемной лебедки при работе производится противотоком при постановке рукоятки командоконтроллера подъема в нулевое положение. Для аварийного торможения предусмотрены колодочные пневматические тормоза 3 (рис. 27 и 23), которые выполняют также функцию стояночных тормозов. Тормоз (рис. 27) состоит из станины 14, двух рычагов 5 с шарнирно закрепленными колодками 4, которые охватывают тормозной шкив. Стяжной болт 8 с пружиной 9 замыкает тормоз при отсутствии давления в пневматическом цилиндре 12. Растормаживание производится поворотом рычага 11, который посредством регулировочного болта 7 разводит рычаги 5 с колодками 4, освобождая тормозной шкив. Поворот рычага 11 осуществляется пневматическим цилиндром 12 при подаче в цилиндр сжатого воздуха. Для регулирования равномерного отхода колодок от поверхности тормозного шкива предусмотрены регулировочные болты 3 и 13.

Растормаживание производится поворотом рычага 11, который посредством регулировочного болта 7 разводит рычаги 5 с колодками 4, освобождая тормозной шкив. Поворот рычага 11 осуществляется пневматическим цилиндром 12 при подаче в цилиндр сжатого воздуха. Для регулирования равномерного отхода колодок от поверхности тормозного шкива предусмотрены регулировочные болты 3 и 13.

Для ограничения подъема ковша на площадке стрелы установлен конечный выключатель подъема (рис. 28). При подтягивании ковша к головным блокам специальный упор 2, установленный на седловом подшипнике, нажимает на рычаг конечного выключателя 1. Конечный выключатель срабатывает и отключает привод подъемной лебедки. При опускании ковша упор 2 возвращает рычаг конечного выключателя в исходное положение.

Редуктор подъемной лебедки (рис. 29) горизонтальный двухступенчатый цилиндрический. Первая ступень редуктора косозубая с раздвоенным потоком мощности, вторая — прямозубая. Зубчатые колеса промежуточного вала нарезаются в сборе после напрессовки их на вал. Для смазки зубчатых колес и подшипников на ведущем валу установлен разбрызгиватель.

Для смазки зубчатых колес и подшипников на ведущем валу установлен разбрызгиватель.

4.2.2. Напорная лебедка (рис. 30) предназначена для сообщения рукояти возвратно-поступательного 1 движения. Кинематическая схема лебедки приведена на рис. 31. Лебедка приводится в действие электродвигателем 1. Двигатель соединен с редуктором 4 упругой муфтой 2.

Редуктор напорной лебедки (рис. 34) трехступенчатый, цилиндрический. Первые две ступени косозубые, последняя — прямозубая. Вторая ступень раздвоенная. Зубчатые колеса третьего вала (раздвоенной ступени) нарезаются в сборе после напрессовки их на вал. Смазка зубчатых передач и подшипников осуществляется разбрызгиванием масла из ванны редуктора. Для этой цели на ведущем валу редуктора установлены два разбрызгивателя.

На правом конце выходного вала редуктора закреплен на шлицах неразъемный барабан 5, на левом — разъемный барабан 6 (рис. 30). B ближних от редуктора пазах барабанов крепятся с помощью сухарей и болтов концы напорного каната, в крайних пазах крепятся концы возвратного каната.

Схема запасовки напорного и возвратного канатов приведена на рис. 32. Возвратный канат пропускается через возвратный полублок 3, наружные ручьи двухручьевых блоков 2, концами наматывается сверху по наружным ручьям на барабаны 1. Концы каната пропускаются в соответствующие пазы и закрепляются с помощью сухарей 7 и болтов 8 аналогично подъемной лебедке (рис. 22).

Рукоять переводится в крайнее заднее положение. Напорный канат пропускается через напорный полублок 4, внутренние ручьи двухручьевых блоков 2, концами наматывается по 1,7 витка снизу по внутренней нарезке на барабаны 1. Концы каната пропускаются в соответствующие пазы и закрепляются аналогично возвратному канату.

ЗАПРЕЩАЕТСЯ:

Менять местами на барабанах запасовку напорных и возвратных канатов.

Производить подъем и опускание ковша при отсутствии зазора между концевыми, упорами рукояти и седловым подшипником, поскольку это вызовет обрыв каната.

Для регулирования натяжения канатов левый барабан 6 напорной лебедки (рис. 30) выполнен разъемным.

30) выполнен разъемным.

Разъемный барабан (рис. 33) состоит из напорного 1 и возвратного 2 барабанов. В рабочем положении оба барабана соединены друг с другом зубчатой втулкой 4, которая входит в зацепление с зубьями на ступице барабана 1 и зубчатого венца 3, запрессованного в барабан 2. Для предохранения венца 3 от проворачивания устанавливаются штифты 8. Рассоединение барабанов производится выведением из зацепления зубчатой втулки 4 с помощью болта 5. Головка болта 3 стопорится планкой 6 и болтом.

Упругая муфта напорной лебедки по конструкции аналогична упругим муфтам подъемной лебедки (рис. 26). Торможение напорной лебедка при работе производится противотоком при постановке рукоятки командоконтроллера напора в нулевое положение. Для аварийного торможения предусмотрен колодочный пневматический тормоз 3 (рис.30), который выполняет также функцию стояночного тормоза.

Конструкция тормоза аналогична тормозам подъемной лебедки, по размерам тормоза взаимозаменяемы.

Для ограничения перемещения рукояти предусмотрен командоаппарат 7 (рис. 30), установленный на стойках 8, которые привариваются к раме поворотной платформы после выверки цепной передачи 9 .при монтаже экскаватора у заказчика. Привод командоаппарата осуществляется от промежуточного вала редуктора.

30), установленный на стойках 8, которые привариваются к раме поворотной платформы после выверки цепной передачи 9 .при монтаже экскаватора у заказчика. Привод командоаппарата осуществляется от промежуточного вала редуктора.

4.2.3. Поворотный механизм экскаватора (рис 35) служит для вращения поворотной платформы с расположенными на ней механизмами и рабочим оборудованием. Кинематическая схема механизма поворота приведена на рис. 36. Поворотный механизм состоит из двух редукторов 9 вертикального исполнения, на которые установлены по одному приводному электродвигателю 8 с тормозом 7, установленным на верхнем подшипниковом Щите двигателя.

Редуктор механизма поворота (рис. 35) Двухступенчатый: цилиндрический вертикального исполнения. Ведущая шестерня 3 первой ступени крепится на валу электродвигателя гайкой, которая стопорится отгибной шайбой. Промежуточный вал 4 установлен на сферических двухрядных роликоподшипниках в корпусе редуктора. Вертикальный выходной вал 1 имеет одну опору в корпусе редуктора, вторую — в нижней расточке стакана поворотной платформы. Обе опоры выполнены на сферических двухрядных роликовых подшипниках. От осевого перемещения вал 1 удерживается верхней опорой. Зубчатое колесо 2 с помощью шлицевого соединения и гайки закреплено на выходном валу 1. От произвольного отвинчивания гайка стопорится шпонкой. Для предотвращения утечки масла через шлицевое соединение торец вала с гайкой закрыт крышкой с прокладкой. Верхняя опора выходного вала имеет комбинированное уплотнение, состоящее из контактного уплотнения резиновыми кольцами круглого сечения и лабиринтного, расположенного выше уровня масла на распорном кольце 5 нижней опоры имеются 4 резьбовых отверстия М10. Перед установкой редуктора на поворотную платформу в отверстия кольца 5 ввинчиваются болты, которыми выверяется и фиксируется положение наружного кольца сферического роликоподшипника.

Обе опоры выполнены на сферических двухрядных роликовых подшипниках. От осевого перемещения вал 1 удерживается верхней опорой. Зубчатое колесо 2 с помощью шлицевого соединения и гайки закреплено на выходном валу 1. От произвольного отвинчивания гайка стопорится шпонкой. Для предотвращения утечки масла через шлицевое соединение торец вала с гайкой закрыт крышкой с прокладкой. Верхняя опора выходного вала имеет комбинированное уплотнение, состоящее из контактного уплотнения резиновыми кольцами круглого сечения и лабиринтного, расположенного выше уровня масла на распорном кольце 5 нижней опоры имеются 4 резьбовых отверстия М10. Перед установкой редуктора на поворотную платформу в отверстия кольца 5 ввинчиваются болты, которыми выверяется и фиксируется положение наружного кольца сферического роликоподшипника.

Смазка зубчатых передач редуктора и подшипников промежуточного вала 4 жидкостная принудительная. Опоры выходного вала 1 и открытая зубчатая передача 3-ей ступени (зубчатый венец — шестерня выходного вала) смазываются солидолом.

Каждый редуктор поворота имеет индивидуальную насосную установку (рис 37) состоящую из электродвигателя 1 и шестеренного насоса 2. Насосная установка устанавливается на крышке редуктора. Всасывание масла производится из нижней части масляной ванны редуктора. Нагнетание масла производится по трубопроводу 4 и 5. На трубопроводе 4 имеется указатель течения жидкости 3.

На станине 7 устанавливается фильтр и маслоуказатель.

Тормоза ‘поворотного механизма (рис. 38) колодочные, установлены на верхнем подшипниковом щите двигателей поворота. Тормозные шкивы 6. (рис. 35) закреплены на верхних выходных концах электродвигателей. Конструкция тормозов аналогична тормозам напора и подъема, за исключением станины 1, которая изменена для фланцевого крепления тормоза на подшипниковом щите двигателя поворота вертикального исполнения. Равномерность отхода колодок, от поверхности тормозного шкива обеспечивается регулировочными шпильками 12.

4.2.4. Центральная цапфа предназначена для центрирования поворотной платформы относительно нижней рамы и удержания поворотной части экскаватора от опрокидывания при копании на максимальном вылете рукояти, когда равнодействующая веса всех узлов поворотной части экскаватора и усилий копания выйдет за пределы роликового круга.

Ось центральной цапфы 2 (рис. 39) установлена в центральной отливке рамы поворотной платформы и застопорена от проворачивания стопорными планками. Нижняя часть цапфы вращается во втулке, запрессованной в отливку нижней рамы. Посредством гайки 5, опирающейся на сферическую шайб 4. цапфа удерживает поворотную часть экскаватора от опрокидывания. Гайка стопорится от проворачивания стопорными планками 6 и вращается совместно с осью центральной цапфы. Ось центральной цапфы выполнена полой для проводки кабелей от поворотной платформы к электрооборудованию на нижней раме. Кабели уложены в трубу 3, которая установлена во втулках 1 и 9. Для предотвращения проворачивания относительно нижней рамы труба 3 раскреплена тягами 8. Сверху на фланец трубы 3 устанавливается кольцевой токоприемник.

4.2.5. Пневматическая система предназначена для управления тормозами подъема, поворота и напора, для подъема и опускания входной лестницы, для продувки электрооборудования от пыли и подачи звукового сигнала, а также для распыливания смазки зубчатого венца.

Принципиальная схема пневмосистемы приведена на рис. 40. Нагнетание воздуха в пневмосистему осуществляется компрессорной станцией. Компрессорная станция состоит из компрессора 2 и приводного электродвигателя 1, установленных на фундаменте, в который вварены последовательно соединенные воздухосборники 7 общей емкостью 47 литров. Производительность компрессора 0,7 м3/мин., рабочее давление 7,5-8 кгс/см2.

На всасывающем патрубке компрессора установлен воздушный фильтр 3. На нагнетательной трубе установлены перед воздухосборниками маслоотделитель 4 со спускным краном 12 и обратный клапан 5. Воздухосборники снабжены необходимой арматурой: предохранительным пружинным клапаном 6, манометром 9 и спускными кранами 8.

Из воздухосборников сжатый воздух по трубопроводам подается через электропневматические распределители 11 к исполнительным пневмоцилиндрам 10 тормозов подъема, напора, поворота и входной лестницы, звуковому сигналу 13, а также через вентиль к распыливающему питателю 21, предназначенному для смазки зубчатого венца.

В кабине машиниста установлены манометр 14 и реле давления 15. К запорному вентилю 19 крепится шланг для продувки электрооборудования от пыли. В кабине машиниста установлен бачек 18 с водой для обмыва стекол в кабине машиниста. Бачек присоединяется к пневматической системе через дроссель, позволяющий регулировать давление воздуха в бачке и тем самым подачу воды через шланг обмыва 17.

Электроннопневматнческий распределитель (рис. 41) управляется электромагнитным вентилем включающего типа.

При включении тока электромагнит 7 перемещает клапанную систему 8 вниз, закрывая отверстие, соединенное с атмосферой, и соединяя магистраль сжатого воздуха с верхней полостью распределителя. Это вызывает перемещение вниз клапанной систем 3 распределителя, в результате чего воздух из магистрали через нижний клапан проходит в цилиндр тормоза. Отверстие распредели геля, соединенное с атмосферой, при этом перекрыто.

При отключении тока пружины возвращают обе клапанные системы в исходное положение, при котором цилиндр тормоза и верхняя полость распределителя соединены с атмосферой, а магистраль сжатого воздуха перекрыта.

Реле давления 15 (рис. 40) предназначено для автоматического включения и выключения электродвигателя компрессора в зависимости от давления воздуха в резервуаре. Замыкание и размыкание цепи управления двигателя производится подвижным контактом. У реле давления в тропическом исполнении контакты расположены в искрогасительной камере. Подвижный контакт связан со штоком, который находится под действием диафрагмы снизу и регулируемой пружины сверху. При повышении давления воздуха в системе диафрагма преодолевает усилие пружины, перемещая шток вверх. При этом устройство, соединяющее подвижный контакт М со штоком, обеспечивает мгновенное размыкание контактов независимо от скорости движения штока. При понижении давления воздуха в магистрали пружина перемещает шток вниз, подвижный контакт мгновенно замыкает цепь управления двигателя.

Величину давления выключения регулируют затяжкой пружины, а величину давления включения — изменением раствора контактов с помощью винта-упора.

4. 2.6. Система густой смазки.

2.6. Система густой смазки.

Для сокращения затрат времени на обслуживание точек густой смазки и для обеспечения надежной смазки трущихся поверхностей на экскаваторе устанавливается электромеханический солидолонагнетатель (рис. 42а). Давление в системе смазки создается плунжерным насосом 5, который приводится в движение электродвигателем 6 через двухступенчатый редуктор 9.

В насос из бункера 2 смазка поступает принудительно с помощью вертикального шнека 3. Для очистки смазки перед насосом устанавливается легкосъемный сетчатый фильтр 4. Для ограничения давления в нагнетательной системе установлено реле давления 7, автоматически отключающее электродвигатель при достижении давления в системе 150 кгс/см2.

При спаде давления реле автоматически включает электродвигатель.

Электродвигатель 6, плунжерный насос 5, фильтр 4 и бункер 2 устанавливаются на плахе 1, к ней же крепится и картер редуктора 9.

Плунжерный насос (рис. 426) состоит из притертой плунжерной пары и механизма, обеспечивающего возвратно-поступательное движение плунжера. На валу насоса 10 эксцентрично установлен шариковый подшипник 11, который своей наружной обоймой при вращении вала нажимает на торец толкателя 12 и перемещает его в цилиндрической направляющей корпуса насоса на двойную величину эксцентриситета. Обратный ход толкателя осуществляется цилиндрической пружиной 13, которая удерживает толкатель в постоянном соприкосновении с обоймой подшипника. Эта же пружина прижимает плунжер 14 к толкателю. Плунжер совершает возвратно-поступательное движение вместе с толкателем.

На валу насоса 10 эксцентрично установлен шариковый подшипник 11, который своей наружной обоймой при вращении вала нажимает на торец толкателя 12 и перемещает его в цилиндрической направляющей корпуса насоса на двойную величину эксцентриситета. Обратный ход толкателя осуществляется цилиндрической пружиной 13, которая удерживает толкатель в постоянном соприкосновении с обоймой подшипника. Эта же пружина прижимает плунжер 14 к толкателю. Плунжер совершает возвратно-поступательное движение вместе с толкателем.

При обратном ходе плунжер, выдвигаясь из гильзы 15, засасывает через приемные отверстия порцию смазки, поступающей из бункера через фильтр. При прямом ходе плунжер, входя в гильзу, перекрывает отверстия и проталкивает порцию солидола через шариковый обратный клапан 16 и ниппель 17 по трубам.

От солидолонагнетателя по трубам густая смазка разводится по поворотной платформе, а также подводится к зубчатому венцу экскаватора. В трубопроводе имеются точки для присоединения переносного рукава.

Переносной рукав заканчивается специальным пистолетом, который рассчитан для присоединения к винтовым масленкам типа «MB». Наконечник пистолета представлен на рис. 43. Обойма 1 навинчивается на головку винтовой масленки, после этого производится включение пистолета.

Смазка зацепления бегунковой шестерни поворотного механизма с зубчатым венцом производится солидолом, подаваемым в питатель распыливающий от солидолонагнетателя. В распыливающем питателе смазка разбрызгивается сжатым воздухом и наносится на поверхность зубьев.

Подача смазки и воздуха в форсунку питателя производится одновременно. Отключение также одновременное. Устройство распыливающего питателя дано на рис. 44.

Через ниппель 4 питатель подключен к трубопроводу сжатого воздуха. От солидолонагнетателя смазка под давлением подается по трубопроводу к отверстию В перемещает золотник 2 вниз.

При этом сначала открывается клапан 3, пропуская сжатый воздух в форсунку 1, а затем, в результате дальнейшего перемещения золотника, открывается канал Б, и смазка поступает в центральное отверстие форсунки 1. На выходе из форсунки происходит распыливание в среде сжатого воздуха.

На выходе из форсунки происходит распыливание в среде сжатого воздуха.

4.2.7. Кузов, вентиляция и освещение.

Кузов экскаватора — металлический, сварен из штампованных листов. Крыша кузова секционная, крепится к кузову болтами. Стыки между секциями уплотняются быстросъемными шнурами из профилированной резины, прижимаемыми к крыше пружинками. Места прохода балок задней стойки двуноги через крышу уплотнены кожухами. При монтаже экскаватора и его эксплуатации необходимо следить за наличием резиновых прокладок под хомутами крепления кожуха к балке задней стойки, за целостностью материала кожуха, за правильной установкой резиновых уплотнителей, чтобы предохранить кузов от попадания в него и на электрооборудование атмосферных осадков.

Вентиляция кабины машиниста осуществляется двумя настольными вентиляторами. Наличие в кабине выдвижных стекол позволяет проветривать кабину по желанию машиниста.

Вентиляторы двигателей и генераторов поворота, а также генераторов подъема и поворота принудительная. На каждом двигателе и генераторе установлен вентилятор с электродвигателем.

На каждом двигателе и генераторе установлен вентилятор с электродвигателем.

Вентиляторы двигателей и генераторов подъема и поворота засасывают воздух из кузова, а двигателя напора — атмосферный воздух. Для предотвращения попадания воды на всасывающем отверстии вентилятора установлено ограждение. Во время дождя «и снегопада вентилятор двигателя напора необходимо выключать.

Для вентиляции преобразовательного агрегата и другого электрооборудования предусмотрены четыре вентилятора, установленные на крыше кузова и создающие поток воздуха для обдува электрооборудования.

Наружное освещение экскаватора производится с помощью прожекторов заливающего света и автомобильных фар, установленных группами на кабине машиниста, двуногой стойке, защитном кожухе, высоковольтного трансформатора и на поворотной платформе.

Освещение кузова производится светильниками от сети напряжением 220 В.Для аварийного освещения предусмотрена установка аккумуляторной батареи напряжением 12 в. Для подзарядки аккумуляторов на экскаваторе установлено зарядное устройство.

4.2.8. Входная лестница. На экскаваторе ЭКГ-8И установлена входная лестница, состоящая из неподвижной лестницы 2 (рис. 45) и подвижной лестницы 1, приводимой в движение пневматическим цилиндром.

При работе машины подвижная часть лестницы 1 поднимается. Для опускания лестницы имеется специальная кнопка, расположенная на задней стенке кабины машиниста, которой управляет машинист экскаватора. Электрическая блокировка исключает возможность включения двигателей механизмов поворота экскаватора при опущенной лестнице. Всякое опускание лестницы сопровождается наложением стояночных тормозов па двигатели поворота экскаватора.

При опускании лестницы машинист обязан следить за тем, чтобы под опускающейся частью лестницы не было людей.

4.2.9. Противовес.

Для обеспечения нормальной работы экскаватора вес противовеса должен соответствовать данным табл. 1 настоящей инструкции. Для размещения его предусмотрены специальные отсеки в задней части рамы поворотной платформы.

Заполнение отсеков должно производиться балластом с насыпным весом не менее 3,32 т/м3 (с минимальными пустотами).

В случае заполнения отсеков гравием с насыпным весом 1,8 т/м3, бетоном—1,8¸2,0 т/м3 или другими заполнителями с таким же насыпным весом, семь крайних хвостовых отсеков должны быть заполнены металлическим скрапом с насыпным весом не менее 5,5 т/м3 (схема загрузки противовеса приводе на па рис. 46).

Заводом противовес не поставляется.

После запуска экскаватора в работу необходимо проверить балансировку поворотной части экскаватора. При выдвижении заполненного ковша на 2/3 длины рукояти, рельс поворотной платформы не должен отрываться от роликов. В противном случае необходимо добавить балласт до выполнения указанного условия.

Наличие зазора до 0,5 мм под отдельными не смежными роликами не является признаком неуравновешенности поворотной части экскаватора.

Наименование, насыпной вес и общее количество заполнителя вносится в формуляр экскаватора.

Лабораторные зажимы Hirschmann для ЭКГ, набор из 10

(0) Написать обзор

GE Healthcare

Зажимы Hirschmann для лабораторного адаптера ЭКГ, набор из 10 шт.

Рейтинг Обязательно Выберите Рейтинг1 звезда (худший)2 звезды3 звезды (средний)4 звезды5 звезд (лучший)

Имя Обязательно

Электронная почта Обязательно

Тема отзыва Обязательно

комментариев Обязательно

Твоя цена: $31,95

- Производитель:

- АДАК10

- Медэкс Артикул:

- ГЭ-АДАК10

- Информация об упаковке:

- Упаковка

- Обычно отправляется:

- 3–5 рабочих дней

- Кнопка расчета стоимости перевозки:

- Ложь

Описание

Зажимы Hirschmann для лабораторного адаптера ЭКГ – артикул № AK10

изготовлены из материалов высочайшего качества медицинского профессионального уровня и обеспечивают надежный контакт и соединение для получения точной и полной диагностической информации с результатами превосходного качества. Этот полностью изолированный зажим типа «крокодил» подходит для штекерного соединения 3 мм и 4 мм (банан).

Этот полностью изолированный зажим типа «крокодил» подходит для штекерного соединения 3 мм и 4 мм (банан).

Характеристики:

- ADAK10: 4 мм (банан), продается комплектом по 10 шт.

- Диапазон зажима 6 мм P/N 58581-0000 и GE P/N 9490-105 Адаптеры 4 мм

Технические характеристики:

- Тип контакта: Зажим.

- Тип соединения: Гнездо без пружины 4 мм.

- Номинальное напряжение: 30 В переменного тока / 60 В постоянного тока.

- Кат. соотв. IEC61010: CAT I.

- Номинальный ток: 6 A.

- Контактное сопротивление: 15 мОм.

- Материал контактов: латунь.

- Материал контактной поверхности: олово.

- Материал корпуса: полистирол.

- Диапазон температур: от -25°C до +60°C.

- Корпус (основной материал): UL 94 HB

Клиенты также просмотрели

- Имя *

- Фамилия *

- Название компании

- Электронная почта *

- Номер телефона *

- Количество *

- Страна

- Почтовый индекс

- Детали сообщения

- наименование товара

- Артикул продукта

- URL продукта

КАРТЭКС – Канатные электрические экскаваторы

Электрический карьерный экскаватор ЭКГ-35

Основные характеристики:

Тип напорного механизма

rack

Payload, t

63,5

Bucket capacity (geometric), m 3

35

Time of cycle, s

28

Optimum capacity of карьерный самосвал, т

220-320

Масса рабочая, т

1250

Подробнее

Экскаватор карьерный электрический ЭКГ-32Р

Основные характеристики:229Р

0007

Тип механизма толпы.

Оптимальная грузоподъемность карьерного самосвала, т

220-320

Масса рабочая, т0012 Ключевые характеристики:

Тип толпы механизм толпы

толпа

Полетная нагрузка, T

50

Смесь ковшона (Geometric), M 3

25

999119 SОптимальная емкость шахтных самосвалов, T

130-220

Рабочая масса, T

780

28

Электрическая шайба0007

Key characteristics:

Type of crowd mechanism

crowd

Payload, t

40

Bucket capacity (geometric), m 3

20

Time of cycle , S

27

Оптимальная мощность шахтных самосвалов, T

130-220

Рабочая масса, T

740

Электрическая шахта Shovel EKG-20

0007Key characteristics:

Type of crowd mechanism

rack

Payload, t

40

Bucket capacity (geometric), m 3

16-22

Time Цикл, S

27

Оптимальная мощность шахтных самосвалов, T

190-240

Рабочая масса, T

750

Электрическая манома0007

Key characteristics:

Type of crowd mechanism

crowd

Payload, t

32,5

Bucket capacity (geometric), m 3

15-16,5

Время цикла, S

28

Оптимальная мощность шахтных самосвалов, T

130-220

Рабочая масса, T

725

0012 Электрическая майнинговая лопата EKG-12K

Ключевые характеристики:

Тип толпы Механизм

толпа

Полетная нагрузка, T

24

.

Добавить комментарий