Как работает асфальтобетонный завод – Устройство асфальтобетонного завода (АБЗ) – как работает, схема компановки асфальтового завода

Мобильный асфальтобетонный завод или стационарный АБЗ

На отечественном рынке, в широком ассортименте представлены стационарные и мобильные АБЗ. Потенциальных заказчиков интересует, насколько оправдан выбор того или иного варианта. Сразу же отметим то, что мобильный абз — очень популярное вложение средств. Но эта популярность нередко основывается на заблуждении покупателя и на неверной информации, предоставляемой поставщиками.

Итак, среди потенциальных покупателей, широко распространено заблуждение по поводу того, что все без исключения мобильные заводы не нуждаются в фундаменте. Многие недобросовестные поставщики, рекламируя свой ассортимент, говорят о мобильных абз, как о комплексах с одинаковыми характеристиками. Притом они заявляют, что для их полноценной работы, достаточно бетонной плиты, аэродромных плит или заранее уплотнённого грунта. На самом деле, фундамент большинству мобильных заводов необходим, причем нормативы применительно к обустройству фундамента отличаются в зависимости от модели завода.

Выбирая стационарный или мобильный асфальтобетонный завод, следует учесть логистику поставок сырья и вывоза готового материала. Если это обстоятельство не принимать во внимание, вряд ли удастся, в полной мере, реализовать потенциал мобильного абз, поскольку, в течение определенного времени, он будет простаивать.

|

Посудите сами, сегодня мобильный абз приобретается, чтобы, впоследствии, работать в качестве стационарного комплекса. Таким образом, заказчик переплачивает существенную сумму денег за повышенную транспортабельность, которая остается неиспользованным преимуществом.

Ситуация с поставками мобильных абз на отечественный рынок складывается таким образом, что завозятся модели с малой или средней производительностью. Это делается для того, чтобы покупатель был заинтересован относительно низкой стоимостью оборудования.

Подтверждая все вышесказанное, отметим тот факт, что стандартная комплектация мобильного абз предусматривает наличие одной битумной емкости, рассчитанной на 40 тонн сырья. В то же время, для нормальной работоспособности, потребуется не менее двух или более емкостей. Работая с одной емкостью, потребуется обеспечить подвоз битума к заводу с периодичностью раз в четыре часа.

Но если вы доукомплектуете свой мобильный асфальтобетонный завод дополнительными емкостями, это повлечет необходимость в увеличении мощности станции нагрева теплоносителя, поскольку последняя в мобильных абз рассчитана на работу с одной емкостью. В результате, заказчик, решившийся на приобретение мобильного абз, вынужден идти на дополнительные траты, постепенно доводя производительность завода до показателей стационарных комплексов.

asphalt-zavod.ru

Хотите узнать как работает асфальтобетонный завод? Смотри здесь!

Асфальтно битумный завод представляет собой популярный комплект строительных техник в строительной отрасли. В строительных площадках мы часто можем видеть данный завод. Но вы знаете как работает асфальтобетонный завод? Если вы не знаете и хотите узнать принцип работы асфальтного завода. Может быть, данная статья может вам немного помогать.

Как работает асфальтобетонный завод на Малайзия

Как работает асфальтобетонный завод на МалайзияПо мобильности асфальто бетонный завод разделится на два типа : стационарная асфальтосмесительная установка и передвижной асфальтовый завод. Сегодня мы главно рассказываем о нашем стационарном асфальтном заводе. Данный завод является традиционным и классическим асфальтово бетонным заводом, который относится к асфальтобетонным заводам принудительного типа. Стационарный асфальтовый завод состоит из двенадцати частей: 1: система дозирования холодных материалов, 2: система для сушки и нагрева материалов, 3: ковшовая система подъема материалов с глушителем, 4: система скрининга, 5: система взвешивания, 6: система смешивания, 7: система удаления пыли, 8: система для подачи порошки, 9: система для подачи асфальта, 10: система для хранения законченной продукции, 11: пневматическая система, 12: система управления.

Асфальтобетонный завод принцип работы вас интересует?

Асфальтобетонный завод принцип работы вас интересует?Описание процесса работы |как работает асфальтобетонный завод

1. Холодные материалы

Включая в себя щебни и пески, холодные материалы по видам загружаются в складе холодных материалов. После взвешивания ёмкости ленточного питателя, холодные материалы будут транспортироваться в сушильном барабане совокупным ленточным конвейером и подающим ленточным конвейером. Потом холодные материалы будут высохнуть и нагревать до определенной температуры в противоточном тепла способом. В результате вращения сушильного барабана, щебень и песка будут повторно подниматься и подать. Это может значительно повысить эффективность сушки и нагрева. После сушки и нагрева, горячие материалы будут подниматься во вибросите. По размерам горячие материалы будут разделиться на некоторые модели, которые храняются на складе для хранения горячих материалов по видам. Через взвешивания в бункере взвешивания, горячие материалы подать в миксере.

Асфальтовый завод для продажи

Асфальтовый завод для продажи2. Порошки

Порошки разделяются на два типа: одна типа порошки является новыми порошками, который находится в складе порошки. А другие порошки хранится в барабане переработки для цемента. собрались системой удаления пыли. Через взвешивания в бункере взвешивания, порошки будут транспортироваться в миксере.

3. Асфальт

Асфальтхраняется в барабане асфальта. После взвешивания, асфальт тоже транспортируется в миксере

4.Работы смешивания

Все материалы смешиваются в эффективном миксере. Через перемешивания продукты будут транспортироваться на складе для хранения конечных смесей – асфальтобетон. Наконец асфальтобетон транспортирует в строительной площадке, где нужно асфальтобетон.

Асфальтобетонные заводы из китая на продаже

Асфальтобетонные заводы из китая на продажеЕсли вы хотите купить асфальтный завод, наша компания является хорошим выбором для вас. Мы можем предложить вам стационарные асфальтные заводы и мобильные асфальтобетонные заводы с различными производительностями по разумным ценам.

aimixgroup.ru

Как работают асфальтобетонные заводы LB + видео

Асфальтобетонные заводы LB являются самыми популярными китайскими линиями по производству асфальта. Многие наши клиенты интересуются: “как работает этот завод?”. Данная статья поможет Вам в этом разобраться.

Асфальтобетонные заводы LB:

Процесс производства на асфальтобетоных заводах серии LB (500, 800, 1000, 1500, 2000, 2500 и т.д.):

Инертные материалы с различными фракциями поступают в бункеры дозатора посредством погрузчика, затем посредством ленточного конвейера транспортируются в сушилку. В процессе транспортировке маленький грохот отсеивает материалы, фракция которых выше 40 мм

Материалы в сушилке нагреваются и смешиваются. Крупные частицы пыли собираются циклонным фильтром и шнеком подаются в элеватор горячих материалов.

Горячие инертные материалы элеватором поднимаются в грохот наверху смесительного здания. Грохот разделяет их на 5 фракций (4 стандартных и 1 нестандартную), помещает в 5 буферных бункерах. Компьютерная система управления посредством датчиков взвешивания отмеряет необходимое количество различных фракций для создания нужной рецептуры асфальта. При наборе необходимого количества датчики передают сигнал на цилиндры и заслонки открываются.

Порошок через элеватор идет в буферный бункер, затем поступает в дозатор, оснащенный 3 датчиками. Компьютер в кабине управление отслеживает информацию о весе, который отслеживают датчики. Под компьютерным управлением цилиндр открывает заслонку.

В это же время горячий битум (почти 150°C) поступает в дозатор, оснащенный 3 датчиками. Через компьютер мы можем регулировать содержание битума.

В заключительном этапе горячие материалы, порошок и битум поступают в смеситель. Посредством компьютера можно регулировать открытие дверей, время смешивания. Можно выбирать работы завода: автоматический, полуавтоматический, ручной. Время перемешивания стандартного цикла составляет 45 секунд. Через указанное время на выходе будет готовый асфальт.

Видео производственного процесса в анимации:

10.12.2017 г.

totem28.ru

Про настройки асфальтобетонных заводов – Дёготь — LiveJournal

Наваял очередную статейку в корпоративный “глянец”. Честно скажу, со скрипом далось, отвык я писать не в самолете. Достаточно ли понятно для человека, который не совсеем сведущ в специфике именном моей работы? Жду конструктивной критики.Большинство автолюбителей, когда видят во время поездок дефекты асфальтобетонного покрытия, с уверенностью, достойной лучшего применения, считают, что дефекты образовались исключительно из-за плохого «асфальта». Вряд ли кто-то из них подозревает, что причины дефектов покрытия могут скрываться гораздо глубже: в земполотне или даже естественном основании. Почему так происходит? Потому что покрытие – это «лицо» дороги, «лицо» любой дорожно-строительной компании. Ведь видя морщины на лице другого человека, мы не задумываемся о его вредных привычках и пищеварении, мы видим только морщины.

Сегодня всё же хочется поговорить о «коже» нашей дороги.

На качество асфальтобетонной смеси в первую очередь играет её состав: процентное содержание каменных материалов, вяжущих и различных добавок. Соотношение каменных материалов регулируется кривыми гранулометрического состава, границы которых регламентируются ГОСТом.

Пара слов о том, как определяется необходимое количество материала каждого материала, входящего в смесь. Каждый материал подвергается лабораторным испытаниям для определения его соответствия требованиям соответствующего ГОСТа. Затем из зерновых составов инертных материалов (щебня, отсева, минерального порошка) рассчитывается зерновой состав смеси. Согласно расчетам «собирается» асфальтобетонная смесь, после чего экспериментальным путем подбирается оптимальное содержание вяжущего.

На основе полученных данных оформляется Проект состава смеси, который согласовывается у Заказчика.

После этого и начинается основная работа лаборатории при асфальтобетонном заводе. Нужно сделать так, чтобы «фактическая» смесь полностью соответствовала «теоретической», не только по физико-механическим характеристикам, но и составу.

Существует два принципиальных подхода к составлению Рабочего рецепта, оба они базируются на разном принципе действия асфальтосмесительных установок: непрерывном и циклическом.

Все асфальтосмесительные установки непрерывного действия, требуют к себе повышенного внимания со стороны специалистов лаборатории. Это и ежедневные калибровки по влажности, и постоянные калибровки при смене каменных материалов, ведь то, что будет загружено в «холодные» бункера предварительного дозирования, то и войдёт в состав смеси, и хорошо, если это будут узкие фракции. Применение смесей фракций щебня, например 5-20 мм, очень усложняет жизнь сотрудников лаборатории, особенно при приготовлении плотных смесей. Дело в том, что «ворота» зернового состава (разница между наибольшим и наименьшим допустимым значением), как правило, ограничены 10%-ми, но разница в содержании в смеси фракций 5-20 составляющих 5-10 и 10-20 порой может доходить до 30%, что может легко привести к острой грани между качественной смесью и браком.

Хочу сразу оговориться, отклонение гранулометрического состава от ГОСТовских значений в сторону увеличения содержания щебеночной части, практически никак не влияет на свойства асфальтобетонной смеси. Недаром в Дорожном департаменте ХМАО, в свое время, очень смело поступили с требованиями к составам смесей, могу сказать, что они значительно отличаются от требований ГОСТ 9128. Но ГОСТ есть ГОСТ, и контролер, не колеблясь, заставит «выпилить» «бракованный» участок.

На заводах циклического действия цепочка действий специалистов лаборатории не только длиннее, но и для многих сложнее в понимании. Дело в том, что на заводах стоят плетенные проволочные сита с квадратными ячейками, а в лаборатории используются штампованные сита с круглыми ячейками. А так как площадь круга и площадь квадрата, при условии, что диаметр круга равен длине стороны квадрата, отличаются, то и рассевы сит с разной геометрией ячейки тоже отличаются.

Второй момент: в заводах циклического действия щебни смеси фракций, таких, как 5-20 мм, разбиваются на более узкие фракции, 5-10 и 10-20 мм, а то и 5-10, 10-15 и 15-20 мм.

Так как же из всей этой геометрии выпустить асфальтобетонную смесь, соответствующую всем нормам и при этом минимизировать любые «отходы»? Для этого нужно чутье (способность анализировать и прогнозировать) и тесное взаимодействие лаборатории и заводчан – операторов и механиков. Именно заводчане должны первыми бить тревогу, если какая-то из фракций идет в «пересып». К счастью, в нашем управлении эта связка тесно сплетена и отработана годами. Хуже нет, когда заводчане и лаборатория не могут найти общего языка, тут уж кто кого под себя подомнет, хорошо, если победит лаборатория, тогда есть с кого спрашивать за качество, иначе качество выпускаемых смесей слабо предсказуемо.

Наличие, например, пяти «горячих» бункеров 0-5, 5-10, 10-15, 15-20 и 20-40 одновременно упрощает и усложняет работу лаборатории. С одной стороны, чем больше бункеров, тем проще скомпоновать нужный зерновой состав, с другой стороны это вызывает проблему пересыпов при применении материалов смесей фракций, тут, как я говорил выше, нужна молниеносная реакция лаборатории, что предъявляет жёсткие требования к специалистам службы.

Вопросом облегчения жизни, в первую очередь, себе в проблеме настройки АСУ на выпуск асфальтобетонных смесей с требуемым зерновым составом и исключением «пересыпов» я задался ещё в 2013 году. Тогда мы строили дорогу за Обью, и вопрос поставок каменных материалов стоял очень остро. Ведь необходимо было успеть построить 60 км асфальтобетонного покрытия за короткое северное лето. Любая остановка АСУ была смерти подобна, поэтому все каменные материалы вырабатывались «под ноль», тогда уже не было возможности привередничать и придираться к фракционности щебня, да и любой «пересып» в итоге возвращался обратно в завод. Задача была сделать из того, что есть, смесь с заданными границами. В этих условиях было только два варианта достичь цели: либо самому свихнуться от бесконечных пересчетов и испытателя «положить» на бесконечных рассевах, либо придумать что-то новое.

Решение оказалось до смешного простым: всего на всего нужно было создать документ Excel с необходимыми формулами и простейшей визуализацией. Это позволило увязать рассевы «горячих» бункеров, развесовку на дозаторах и требования ГОСТа (на тот момент СТО ДД ХМАО). Пять раз перепроверив расчёты с реальными рассевами, и убедившись в их соответствии, я получил возможность регулировать развесовку материалов, не выходя из кабины оператора. Более того, теперь появилась возможность регулировать дозировку материала по телефону, находясь в любой точке страны. Мы этой возможностью пользуемся до сих пор.

Возникает резонный вопрос: почему бы не отдать этот файл оператору, чтобы он самостоятельно регулировал дозировки. Ответ здесь может быть только один: только тот, кто отвечает за качество продукта, имеет право регулировать состав этого продукта.

В нашем управлении это условие выполняется всеми участниками процесса безоговорочно, чего и другим желаем.

djogot.livejournal.com

непрерывные асфальтобетонные заводы (АБЗ) или же циклические?

Как правило заводы непрерывного типа действия значительно дешевле циклических заводов. Этому есть логическое обоснование – Технология производства. Непрерывный асфальтобетонный завод – минимальная автоматизация установки и упрощенный процесс производства, требующий инертных материалов высокого качества (из-за отсутствия системы грохочения). Инертные материалы из бункеров по конвейеру поступают в сушильный барабан. Сушильный барабан обычно разделен внутри на две-три части: в первых частях происходит сушка и нагрев, в третьей части смешивание с битумом. Далее следует подача в бункер-накопитель, либо в грузовик через конвейер готовой смеси. Пылеочистка “Циклон” малоэффективна. В более продвинутых Непрерывниках используют миксер и рукавный фильтр. Данные варианты подойдут дорожникам которые используют 1-3 рецепта асфальта, имеют инертные материалы постоянного качества и фракций. При этом рецепты не содержат добавок или их количество минимальное и не требует тщательного и продолжительного смешивания. Технология производства этих трёх рецептов должна быть отлажена и наработана. Такие установки вполне подойдут для благоустройства районных территорий и для строительства дорог местного значения.

Но современные высококачественные асфальтобетонные смеси – это в первую очередь сложность рецептур, максимальная точность тензометрии (взвешивание-дозирование) и применение добавок (жидких, волокнистых и т.п.), требующих изменения интенсивности и продолжительности процесса смешивания, и зачастую с индивидуальным способом подачи в миксер. Для их производства используют асфальтобетонные заводы Циклического типа.

Основные моменты таких установок:

1) Система сортировки инертных материалов за счет грохочения ситами с разными ячейками.

2) Система точной дозировки, взвешивания и подачи в миксер. Как правило тензодатчики имеют погрешность менее 1-0,5 кг на тонну!

3) Весовой комплекс также дозирует необходимое количество битума, минерального порошка, пыли и других добавок. Процесс смешивания автоматически настраивается в зависимости от рецепта. К примеру целлюлозные добавки (всем известный ВИАТОП для ЩМА) требуют более тщательного и продолжительного смешивания.

www.lyroad.ru

Асфальтобетонные заводы

Категория:

Техника при ремонте автомобильных дорог

Публикация:

Асфальтобетонные заводы

Асфальтобетонные заводы

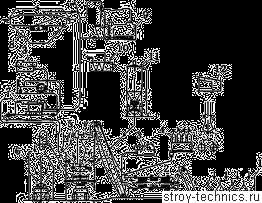

В состав асфальтобетонных заводов входит: отделение готовой продукции, смесительное отделение, дозировочное отделение, технологическая линия щебня и песка, технологические линии минерального порошка и битума (рис. 4.29).

Холодный влажный песок и щебень подаются со склада в бункеры агрегата питания 1 с помощью погрузчиков, кранов с грейферным захватом или конвейеров. Из бункеров агрегата питания холодный и влажный песок и щебень непрерывно подаются с помощью питателей в определенных пропорциях на сборный ленточный конвейер, расположенный в нижней части агрегата питания. Со сборного конвейера материал поступает на наклонный ковшовый элеватор (или ленточный конвейер), который загружает холодные и влажные песок и щебень в барабан сушильного агрегата 2. В барабане песок и щебень высушиваются и нагреваются до рабочей температуры. Нагрев материала осуществляется вследствие сжигания жидкого или газообразного топлива в топках сушильных агрегатов.

Рекламные предложения на основе ваших интересов:

Рис. 4.29. Схема технологического процесса приготовления смесей на асфальтобетонных заводах

Жидкое топливо хранится в специальных баках, в которых оно нагревается и подается насосом к форсунке сушильного агрегата. Воздух, необходимый для сгорания топлива, подается к форсунке вентиляторами. Газы и пыль, образующиеся при сжигании топлива и просушивании материала, поступают в пылеулавливающую систему, в которой пыль осаждается. Из системы пыль подается к смесительному агрегату или удаляется в виде шлама.

При приготовлении асфальтобетонных смесей из материалов с повышенным уровнем засоренности песок и щебень, нагретые до рабочей температуры, поступают из сушильного барабана на элеватор, который подает их в сортировочное устройство смесительного агрегата. Сортировочное устройство разделяет материал на фракции по размерам зерен и подает их в бункеры для горячего материала. Из этих бункеров песок и щебень различных фракций поступают в дозаторы или питатели, которые загружают в требуемых соотношениях эти материалы в смеситель периодического или непрерывного действия.

При приготовлении асфальтобетонных смесей из материалов, засоренность которых не превышает требуемых норм, нагретые песок и щебень поступают из элеватора в дозаторы, минуя сортировочное устройство, непосредственно в смеситель или сушильно-смесительный агрегат.

При производстве асфальтобетонных смесей, технология приготовления которых не требует осуществления операций по нагреву и просушиванию исходных материалов, песок, щебень различных фракций или грунт в необходимых пропорциях подаются в смеситель элеваторами или конвейерами непосредственно из агрегата питания.

Необходимый для приготовления смесей минеральный порошок поступает к смесительному агрегату из агрегата минерального порошка , в состав которого входит оборудование для хранения и транспортирования этого материала. С помощью дозаторов или питателей, установленных на агрегате минерального порошка или смесительном агрегате, обеспечивается заданное содержание минерального порошка в смеси.

Мелкая пыль, осажденная в пылеулавливающей системе на установках периодического действия, поступает в отдельный бункер смесительного агрегата или агрегата минерального порошка и после дозирования совместно с минеральным порошком загружается в заданном количестве в смеситель или поступает в него с требуемой подачей. Крупная пыль поступает через элеватор и сортировочное устройство в бункер для горячего песка.

Битум, разогретый в хранилище до жидкотекучего состояния с помощью нагревательно-перекачивающего агрегата, подается в нагреватель битума, в котором он обезвоживается и нагревается до рабочей температуры. Обезвоженный и нагретый до рабочей температуры битум транспортируется с помощью насосов по трубопроводам на хранение в битумные цистерны. К смесительному агрегату битум подается из нагревателя битума или битумных цистерн. Битум, поступающий к смесительному агрегату, дозируется и вводится в смеситель. Узлы и элементы битумного оборудования обогреваются теплоносителем, получаемым или нагреваемым в агрегате.

Все компоненты, поданные в смеситель, перемешиваются. Затем готовая продукция выгружается в автосамосвалы или направляется с помощью подъемников в бункеры для готовой смеси.

Управление асфальтосмесительными установками осуществляется из кабины .

Представленная на рис. 4.29 схема технологического процесса является обобщенной. При использовании асфальтосмесительных установок порядок осуществления отдельных технологических операций несколько отличается от обобщенной схемы. Например, при применении комплектов асфальтосме-сительного оборудования периодического действия ДС-35, ДС-35А, ДС-117-2Е, Д-617-2 осажденная в пылеулавливающих устройствах пыль направляется в сортировочное устройство и дозируется совместно с песком. В данном случае нагретый минеральный материал из сортировочного устройства поступает в дозаторы. В установках ДС-65, ДС-79 и ДС-95 отсутствует выгрузка готовой смеси из смесителя непосредственно в автотранспортные средства. На зарубежных асфальтосмесительных установках отсутствуют операции, связанные с использованием нагревательно-перекачивающих агрегатов, би-тумохранилищ и нагревателей битума.

При приготовлении литого асфальта влажные и холодные минеральные материалы в требуемых соотношениях подаются с агрегата питания наклонным ленточным конвейером в сушильный агрегат, в котором они просушиваются и нагреваются до рабочей температуры. Горячие материалы загружаются с помощью элеватора в сортировочное устройство смесительного агрегата. Разделенные на фракции щебень и песок через бункеры горячего материала поступают в дозаторы и после взвешивания загружаются в смеситель. Холодный и влажный минеральный порошок подается элеватором в нагреватель, в котором материал высушивается и нагревается до рабочей температуры, а затем элеватором подается в расходный бункер смесительного агрегата. После взвешивания нагретый минеральный порошок поступает в смеситель.

Пыль, осажденная в пылеулавливающей системе, элеватором подается в сортировочное устройство. Затем она дозируется совместно с песком или поступает в отдельный расходный бункер, в котором дозируется с минеральным порошком.

Разогретые до рабочей температуры нефтяной дорожный битум из цистерн и специальный битум (в Германии тринидадский) из разогревателя подаются к смесительному агрегату для раздельного дозирования в определенных соотношениях и вводятся в смеситель. Дозирование материалов из естественных асфальтовых пород производится на специальном агрегате; после взвешивания материал загружается подъемником в смеситель, в котором перемешиваются все компоненты смеси. Затем готовая продукция выгружается в специализированные автотранспортные средства или направляется на хранение в бункер готовой смеси.

При приготовлении смесей, для которых требуются нагрев исходных минеральных материалов, операции технологического процесса, связанные с транспортированием, дозированием и перемешиванием материалов, сопровождаются значительным пылевыделением.

В последнее время разработан новый турбулентный способ приготовления битумоминеральных смесей, отличающийся от принятых способов меньшим количеством и интенсивностью источников пылеобразования. Этот способ основан на совмещении процессов нагрева и смешения компонентов смеси.

При турбулентном способе приготовления смесей влажные и холодные песок и щебень, а также минеральный порошок, жидкие добавки и при необходимости вода в требуемых соотношениях подаются в специальный сушильно-смесительный агрегат барабанного типа. Битум (через систему подачи с контролем расхода) вводится в материал со стороны загрузки в барабан минерального порошка, песка и щебня (фирма «Вибау», Германия) или подается в зону, прилегающую к разгрузочной коробке барабана со стороны его выхода (фирма «Ацтек», США). В барабан вводится битум, необходимый для приготовления смеси.

После нагрева и перемешивания готовая продукция подается в бункер, из которого она загружается в автотранспортные средства.

Благодаря тому, что при турбулентном способе приготовления смесей нагрев песка, щебня и минерального порошка происходит при наличии в них битума, который удерживает пылевидные частицы, а транспортирование сухих и нагретых материалов исключается из технологического процесса, интенсивность пылевыделения из барабана существенно снижается.

В последнее время для приготовления асфальтобетонных смесей используют эффективную технологию с применением использованного асфальтобетона путем его регенерации.

Для регенерации асфальтобетона используют существующие асфальто-смесительные установки с дополнительными устройствами для хранения, транспортирования и дозирования старого асфальтобетона и специальные установки.

Дополнительными устройствами являются приемный бункер, питатель, конвейер, расходный бункер с питателем.

Дробленый использованный асфальтобетон загружается в приемный бункер, из которого питателем подается на конвейер. С помощью конвейера материал перегружается в расходный бункер и в зависимости от принятой технологии может подаваться питателем в горячий элеватор, весовой бункер дозатора или смеситель.

При загрузке предварительно отдозированного использованного асфальтобетона в элеватор для горячих каменных материалов его нагрев обеспечивается теплотой, излучаемой этими материалами. Недостатком является загрязнение битумом ковшей, сит грохота и других элементов оборудования. Кроме того, возможно неравномерное поступление в смеситель использованного асфальтобетона, что приводит к колебаниям содержания битума в смеси.

При подаче асфальтобетона в бункер он строго дозируется для введения его в смесь. Однако при контакте асфальтобетона с горячими каменными материалами возможно загрязнение бункера битумом, что будет сказываться на точности дозирования материалов.

Время контактирования асфальтобетона с горячими материалами в весовом бункере непродолжительно, поэтому его нагрев следует продолжить в смесителе.

В смесителе дробленый использованный асфальтобетон перемешивается с минеральными материалами. Нагрев дробленого использованного асфальтобетона происходит теплом, излучаемым нагретыми каменными материалами при перемешивании

Установки с дополнительным оборудованием находят ограниченное применение. Их недостатком является то, что количество использованного асфальтобетона, добавляемого в смесь, ограничено и составляет 10-20%. Количество старого асфальтобетона зависит от температуры нагрева новых каменных материалов, влажности старого асфальтобетона и требуемой температуры смеси. Высокое содержание влаги в старом асфальтобетоне вызывает необходимость увеличения температуры нагрева каменных материалов.

Наличие влажности приводит также к значительному скоплению в узлах смесительного агрегата пара, содержащего частицы пыли, которая осаждается плотными слоями на стенках бункеров и рабочих органов затворов.

Пылеобразование можно уменьшить сокращением продолжительности перемешивания материалов в смесителе, а также уменьшением содержания влажности в использованном асфальтобетоне. Эта проблема может быть частично решена применением аспирации дозатора и смесителя.

Необходимость нагрева каменных материалов до высокой температуры обусловливает обеспечение высокой температуры газов, поступающих в пылеулавливающую установку, что создает трудности при использовании тканевых фильтров, так как ткань может быстро выйти из строя.

Время перемешивания материала в смесителе составляет 45 с. Иногда используют второй смеситель, в котором цикл перемешивания также составляет 45 с.

Преимуществом описанной технологии с применением использованного асфальтобетона являются малые затраты на модернизацию оборудования для регенерации использованного асфальтобетона.

При регенерации использованного асфальтобетона на специальных асфаль-тосмесительных установках минеральные материалы из агрегата питания подаются с помощью наклонного конвейера и питателей в модифицированный барабан. В этот барабан подаются также минеральный порошок, уловленная пыль, битум и дробленый использованный асфальтобетон, затем эти материалы нагреваются, перемешиваются и в них одновременно добавляется битум (или пластификатор). Полученная асфальтобетонная смесь выгружается в ковшовый подъемник, который перемещает ее в бункер готовой смеси. Управление асфальтобетонной установкой осуществляется из кабины оператора. Все оборудование, кроме барабана, выполнено аналогично оборудованию, применяемому в обычных асфальтобетонных установках. Конструктивные решения внутреннего пространства барабана направлены на предотвращение выгорания битума.

Рекламные предложения:

Читать далее: Классификация современного оборудования асфальтобетонных заводов

Категория: – Техника при ремонте автомобильных дорог

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Как производят асфальт — новый асфальтобетонный завод в Москве – ZAVODFOTO.RU

В начале лета этого года у ГБУ «Автомобильные дороги», которое обслуживает треть автомобильных дорог столицы появился свой собственный современный асфальтобетонный завод. Этот новейший высокотехнологичный комплекс Benninghoven, разработанный в Германии, расположился в районе Бирюлево Западное — с одной стороны в черте города (минимизируя путь машин до места назначения), с другой — вдали от жилой застройки. Новый завод позволит не только экономить бюджетные средства, но и увеличить объем производимых асфальтобетонных смесей.

Давайте вместе изучим технологию производства асфальта, особенности его укладки и в чем конкретно выигрывает город от появления именно этого завода.

2. Площадка для предприятия была заложена в конце прошлого года, а уже в июне в работу были запущены две установки, каждая из которых может выдавать 240 тонн асфальтобетонной смеси в час (3 тонны за 40 секунд). Этой производительности достаточно, чтобы укладывать до 30 тысяч квадратных метров дорожного полотна в сутки. Собственный асфальтовый завод выгоднее, чем обращаться к подрядчикам, во-первых это всегда высокое качество продукции, во-вторых возможность повторной переработки готовой смеси в случае если условия не позволили уложить ее по технологии (например, смесь остыла в пути т.к. машина попала в пробку).

3. В состав асфальтобетонной смеси входит 5 основных компонентов. Это щебень (слева), отсев (по сути пыль от щебня, по центру), песок (справа), минеральный порошок и битум. Процентное соотношение сырья может меняться в зависимости от того, где будет укладываться асфальт. Если это тротуар (зона с минимальной удельной нагрузкой), то в составе смеси максимальное количество песка, а щебень не используется. Если речь идет про автомобильные дороги (высокая нагрузка), то большую часть асфальтобетонной смеси составлят щебень (фракция определяется в зависимости от типа и класса автомобильной дороги).

4. Помимо обычного гранитного щебня используется высокопрочная порода вулканического происхождения — габбро диабаз. Всего в мире есть три месторождения — в Австралии, Украине и России. На асфальтобетонный завод сырье везут из Карелии.

5. Минеральные добавки нужна для того, чтобы придать определенные свойства для готовой смеси. Например, пластичность и стойкость к перепадам температур. Именно это отличает технологию современного производства асфальта от того, как его изготавливали раньше.

6. Битум — основной связующий компонент. Поступает на завод в цистернах-термосах в нагретом виде и перекачивается в накопительные емкости, где постоянно подогревается. Здесь стоит отметить факт связанный уже с непосредственно укладкой асфальта на дороги. Наверняка многие замечали, что на свежеуложенный асфальт наносят разметку не сразу, а через 2-3 недели. Это не лень дорожных рабочих, а соблюдение технологии. После укладки необходимо чтобы с верхего слоя испарилась битумная пленка иначе краска используемая для разметки во-первых окрасится, во-вторых у свежеуложенного асфальта хуже адгезия.

7. Завод работает круглосуточно, следовательно и сырье привозят непрерывно. На въезде специальные грузовые весы, которые взвешивают грузовой автомобиль сначала при въезде, а затем при выезде.

8. Для работы завода необходимо электричество, дизельное топливо и газ. Завод был построен и запущен в рекордные сроки, но в Москве официальное подключение к городским сетям в среднем занимает один год, поэтому в настоящий момент завод работает полностью в автономном режиме. После официального подключения дизельные генераторы просто перевезут на новые строящиеся площадки, поэтому такой вариант фактически не удорожает стоимость готовой продукции.

9. Щебень, песок и отсев загружают в приемные бункеры фронтальным погрузчиком. Внизу каждого бункера есть заслонка, которой определяется расход каждого из исходных компонентов.

10. Далее смесь по ленточному транспортеру отправляется в сушильный барабан.

11. В барабане смесь высушивается дизельной печью.

12. И подается на самый верх установки — в грохот, где происходит разделение смеси по гранулометрическому составу.

13. Это необходимо для того, чтобы с высокой точностью дозировать состав готовой продукции.

14. Из подогреваемых танков-термосов к сухой смеси добавляется битум.

15. И минеральные добавки (хранятся в синих емкостях). Еще один важный момент. На фото видна вытяжная труба (синего цвета) и даже визуально видно, что выбрасываемый воздух чист. Для сравнения можно посмотреть на пыль из вентиляционной трубы какого-то другого завода, расположенного на заднем плане. Экологические нормы регламентируют замер выбросов на расстоянии 500 метров от трубы, но данный завод укладывается в эти нормы даже если выполнить замеры непосредственно на территории завода.

16. После перемешивания всех ингридиентов готовый асфальт поступает в бункеры.

17. Откуда его отгружают в самосвалы. Несмотря на высокие борта в каждую машину загружают не более 20 тонн готового асфальта. Температура асфальта на отгрузке — 160°C, на объект он должен поступить с температурой не ниже 130 градусов и укладываться при температуре не ниже 110 градусов. В зависимости от уличной температуры это позволяет выполнять дорожный ремонт на расстоянии до 80 километров от производства.

18. Диспетчерская — центр управления всей установки. Оператор наглядно видит весь процесс, а также вручную управляет заслонкой на отгрузке готовой продукции. На левом экране работа весов и бункеров. Справа — рабочий процесс в сушильной камере, грохоте и смесительной установке. Всего на заводе работает 80 человек, а для управления производственным процессом достаточно 10.

19. После этого машины с горячим асфальтом также взвешиваются на весах и отправляются на объект. Еще один актуальный вопрос — можно ли укладывать асфальт в дождь? Технология не допускает укладку асфальта в дождь, но т.к. на погоду повлиять невозможно, то обычно решение принимается по месту. Перед укладкой нового слоя асфальта основание проливается битумной эмульсией и если дождь не сильный, без образования луж, то вполне допустимо укладывать асфальт на мокрое основание. Как мы помним, у асфальта температура укладки выше 110 градусов и вся возможная влага с основания моментально испарится при укладке.

20. На площадке сейчас расположено две действующих установки, которые работают независимо друг от друга. Также планируется строительство еще одной установки (отдельные детали для нее можно увидеть в левом верхнем углу). В правой части видны административные модульные здания. Там же расположена заводская лаборатория, которая контролирует качество сырья и готовой продукции. Пока это временные сооружения, которые постепенно будут заменены на капитальные.

21. У ГБУ «Автомобильные дороги» также имеется высокотехнологичная мобильная лаборатория. Она включает в себя пространственный лазерный дальномер, шесть фотокамер и георадар.

22. Накрышная установка Riegl VMX-450 дополняется и переносной стационарной станцией Riegl VZ-1000. Эти устройства позволяют строить трехмерную картину окружающего мира. Это позволяет измерить геометрические размеры объектов в определенном радиусе от установки и автоматически высчитать объем и площадь материалов или уложенного покрытия. Также это позволяет фиксировать дефекты дорожного покрытия, бордюрного камня и металлических ограждений. Георадар позволяет определять границы разделения сред и расположение коммуникаций. Наиболее эффективная для работы скорость перемещения – 40-50 км/ч.

23. Заводская лаборатория в которой проводят контроль качества сырья и испытывают готовую продукцию. На фото машина ДТС-06-05, которая предназначена для испытания образцов асфальтобетонных материалов на сжатие и определения предела прочности при расколе.

24. Испытуемые образцы плавят в печи, растягивают, просеивают, взвешивают, определяют водонасыщение и тд.

25. У любой автомобильной дороги есть гарантийный срок службы. Для дорог с повышенной нагрузкой (например МКАД, ТТК, Садовое кольцо и вылетные магистрали) это 3 года гарантии на асфальтовое покрытие. Для дорог с меньшей интенсивностью движения и тротуаров этот срок может быть увеличен до 5 лет. Если вы видите, что асфальт меняют ежегодно, то это именно тот случай, когда дорогу выполнил подрядчик с нарушениями и теперь переделывает за свой счет. Поэтому это еще один плюс к тому, что этот асфальтовый завод принадлежит городу — нет смысла выпускать некачествую продукцию, т.к. потом придётся переделывать.

Что в итоге? Город и его жители только в плюсе от нового асфальтобетонного завода. Дороги в городе и сейчас поддерживаются в хорошем состоянии, но будет еще лучше.

zavodfoto.livejournal.com

Добавить комментарий