Как называется машина дробящая камни: Замените данные словосочетания одним словом, с тем же корнем, что и выделенное слово Слегка ЖЁЛТЫЙ,…

Как называется: Станок, обрабатывающий дерево. Машина, дробящая камни. Комбинат, строящий дома. За ответ отмечу спасибо и поставлю 5 ♡♡♡ — Знания.site

Последние вопросы

Русский язык

2 минуты назад

Помогите с этим заданием пожалуйстаРусский язык

22 минут назад

Помогите найти способ образования словаРусский язык

22 минут назад

420Б. Что такое ГМО? Что произойдет, если в ген ДНК сои, картофеля внедрить ген петуньи? Почему насекомые не едят ГМО? Какие ГМ- продукты являются наиболее распространенными? Как в видеосюжете назван неизбежный процесс внедрения ГМО в нашу жизнь? Оцените речь говорящих с точки зрения содержания, последовательности изло- жения.

Русский язык

36 минут назад

Русский язык 9 классРусский язык

1 час назад

Пачему воду называют соком жизни твороцом климатаРусский язык

2 часа назад

написать эссе на тему “конец зимы” с числительными Русский язык

2 часа назад

(НЕ)кто был вчера здесь (НЕ)пропущенные звонки снежинки, (НЕ)прилипшие друг к другу помогитеРусский язык

2 часа назад

Задание 2. Прочитайте текст, выполните задания. Выпишите назывное, определенно-личное и неопределенное предложения. Белый медведь 1. Белый медведь (он же ошкуй) наиболее известный из сухопутных животных Арктики. Зверь могучий: самый сильный на земле хищник, и жизнь его сама по себе удивительна. Очень люблю наблюдать за медведями! 2. Прежде думали, что белый медведь – неутомимая бродяга, кочуем по дрейфующим льдам всего Арктики, нигде особенно долго не задерживаясь. Теперь замечено, что белые медведи более привязаны к определённый местам, где есть открытая, свободная ото льда вода. Зимой это южные окраины арктического льдов. Летом белые медведи разбредаются шире. 3. Острова в Северном Ледовимом океане и прибрежья материков – истинная родина ошкуев. Здесь осенью где-нибудь под занесённым снегом обрывом залегают в спячке медведицы. Здесь рождаются у них медвежата. 4. В снежных наносах на берегу роет белый медведь свою зимовальную яму. К ней ведёт под снегом нора длиной в два – три, а иногда шесть метров.

Прочитайте текст, выполните задания. Выпишите назывное, определенно-личное и неопределенное предложения. Белый медведь 1. Белый медведь (он же ошкуй) наиболее известный из сухопутных животных Арктики. Зверь могучий: самый сильный на земле хищник, и жизнь его сама по себе удивительна. Очень люблю наблюдать за медведями! 2. Прежде думали, что белый медведь – неутомимая бродяга, кочуем по дрейфующим льдам всего Арктики, нигде особенно долго не задерживаясь. Теперь замечено, что белые медведи более привязаны к определённый местам, где есть открытая, свободная ото льда вода. Зимой это южные окраины арктического льдов. Летом белые медведи разбредаются шире. 3. Острова в Северном Ледовимом океане и прибрежья материков – истинная родина ошкуев. Здесь осенью где-нибудь под занесённым снегом обрывом залегают в спячке медведицы. Здесь рождаются у них медвежата. 4. В снежных наносах на берегу роет белый медведь свою зимовальную яму. К ней ведёт под снегом нора длиной в два – три, а иногда шесть метров.

Русский язык

3 часа назад

Преследует одна букваРусский язык

3 часа назад

напишите пожалуйста сочинение рассуждение. .Объём сочинения должен составлять не менее 70 слов.

.Объём сочинения должен составлять не менее 70 слов.Русский язык

7 часов назад

Помогите решить уравнение7 часов назад

Русский язык 10 класс, помогите срочно!!!Русский язык

7 часов назад

Телефон греется с пустого местаРусский язык

8 часов назад

Нужно выделить выразительные средстваРусский язык

8 часов назад

Задачи по химии, помогите пж!

Все предметы

English

United States

Polski

Polska

Bahasa IndonesiaIndonesia

English

India

Türkçe

Türkiye

English

Philippines

Español

España

Português

Brasil

Русский

Россия

How much to ban the user?

1 hour 1 day

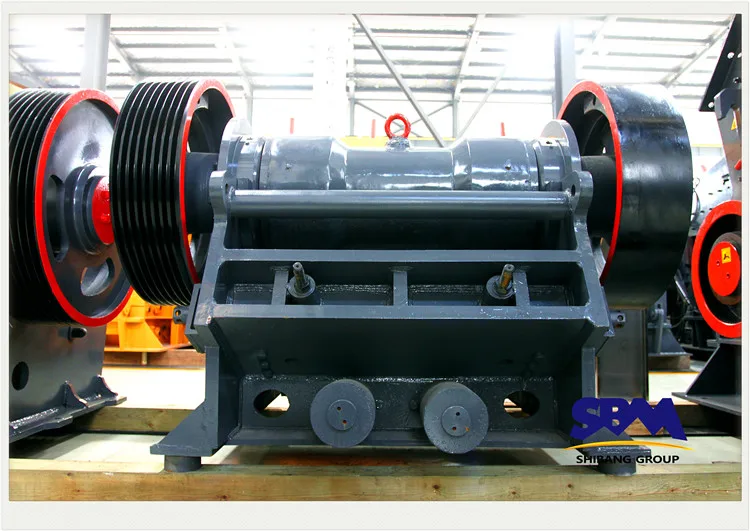

Камнедробильно-сортировочные и моечные машины

Камнедробильно-сортировочные и моечные машины

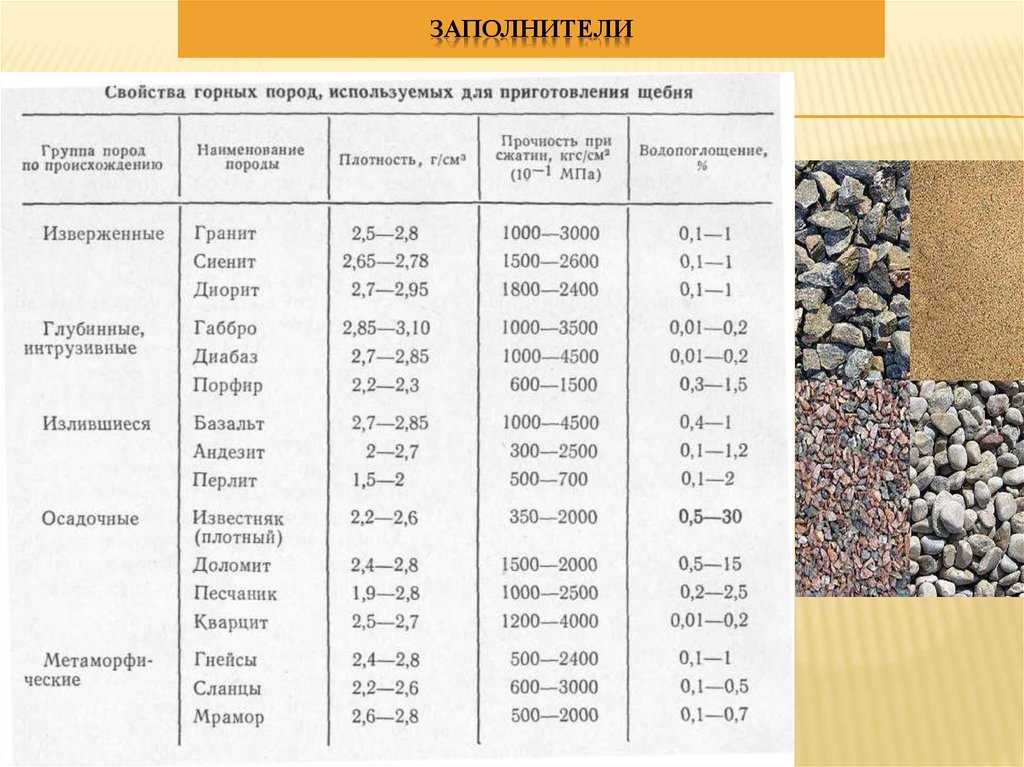

Для приготовления бетонных смесей кроме цемента, воды и песка требуется сравнительно крупный заполнитель: гравий, керамзит, шлак и щебень.

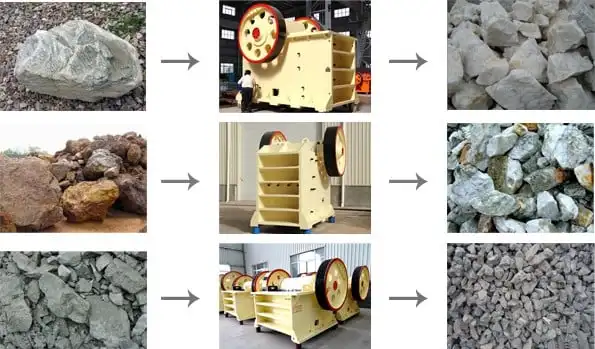

Для измельчения каменных материалов применяются: камнедробилки щековые, конусные, валковые, молотковые и ударные, бегуны сухого и мокрого помола, шаровые и стержневые мельницы, а также вибромельницы тонкого помола.

Измельчение каменных материалов в дробилках достигается: раздавливанием, раскалыванием, изгибом, истиранием, ударом.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

В щековых дробилках дробление камня производится раздавливанием, а в некоторых конструкциях частично и истиранием между дробящими плитами подвижной и неподвижной щек. В конусных дробилках камень подвергается раздавливанию, истиранию, а в некоторых случаях — раскалыванию и изгибу между неподвижным и подвижным дробящими конусами. Подвижный конус, обкатываясь без принудительного вращения по внутренней дробящей поверхности неподвижного, измельчает камень. В валковых дробилках камень раздавливается и частично истирается в пространстве между вращающимися навстречу друг другу валками.

Рис. 1. Схемы дробильно-размольных машин

Бегуны раздавливают материал, попадающий в пространство между катками бегунов и рабочей поверхностью чаши.

Щековые камнедробилки служат для измельчения пород средней и большой твердости и вследствие различных размеров приемного отверстия от 160X250 до 2100×2500 мм применяются как на первой, так и на последующих ступенях дробления. Производительность их при дроблении пород средней твердости достигает 300 м3/ч.

Различают щековые дробилки с простым и сложным движением подвижной щеки.

На рис. 2, а представлена схема дробилки с простым, а на рис. 2, б — со сложным движением щеки. На сварной или литой станине в роликовых подшипниках установлен эксцентриковый вал, на который свободно надеты шатун или подвижная щека. На станине и на подвижной щеке укреплены ребристые дробящие плиты, изготавливаемые из марганцовистой стали или отбеленного чугуна. Внутренние боковые поверхности станины защищены от изнашивания клиньями, которыми закреплена на станине неподвижная и дробящая плита. Дробящая плита подвижной щеки закрепляется на щеке накладками с помощью болтов. На концах эксцентрикового вала установлены маховики, предназначенные для (накопления энергии во время холостого хода и для передачи ее при дроблении. Один из маховиков часто используется в качестве приводного шкива для клиноременной передачи от электродвигателя. Для поддерживания подвижной щеки в рабочем положении и передачи усилий на дробление служат раопо-рные плиты, являющиеся также предохранительным устройством. При перегрузке дробилки они в первую очередь выходят из строя, оставляя неповрежденными более ответственные детали. Распорные плиты часто выполняются с ослабленным сечением, а иногда из частей, соединяемых на заклепках. Регулирование крупности дробления производится изменением зазора между дробящими плитами в результате замены прокладок между задней стенкой станины и опорной подушкой или смены распорных плит, а также клиновыми регулировочными устройствами.

Внутренние боковые поверхности станины защищены от изнашивания клиньями, которыми закреплена на станине неподвижная и дробящая плита. Дробящая плита подвижной щеки закрепляется на щеке накладками с помощью болтов. На концах эксцентрикового вала установлены маховики, предназначенные для (накопления энергии во время холостого хода и для передачи ее при дроблении. Один из маховиков часто используется в качестве приводного шкива для клиноременной передачи от электродвигателя. Для поддерживания подвижной щеки в рабочем положении и передачи усилий на дробление служат раопо-рные плиты, являющиеся также предохранительным устройством. При перегрузке дробилки они в первую очередь выходят из строя, оставляя неповрежденными более ответственные детали. Распорные плиты часто выполняются с ослабленным сечением, а иногда из частей, соединяемых на заклепках. Регулирование крупности дробления производится изменением зазора между дробящими плитами в результате замены прокладок между задней стенкой станины и опорной подушкой или смены распорных плит, а также клиновыми регулировочными устройствами.

Рис. 2. Схемы щековых камнедробилок

а — с простым движением щеки; б — со сложным движением щеки

В последние годы началось производство щековых камнедробилок с двумя подвижными щеками. Срок службы дробящих плит в этих дробилках в 2—3 раза превышает срок службы дробящих плит дробилок с одной дробящей щекой.

Производительность щековых дробилок. Угол между дробящими плитами, исключающий возможность выталкивания камня через загрузочное отверстие, называется углом захвата. Его величина не должна превышать двойного значения угла трения между дробимым материалом и дробящими плитами. Обычно угол захвата составляет 15—12’5°.

Степенью измельчения называется отношение средней крупности загружаемых камней к средней крупности камней, полученных в результате дробления. Степень измельчения щековых камнедробилок обычно не превышает 5—6.

Максимальная крупность загружаемых в дробилку камней составляет 80—90% ширины загрузочного отверстия.

Валковые камнедробилки служат для измельчения мягких пород, а также для мелкого (вторичного) дробления каменных материалов средней и большой твердости. Производительность, их колеблется в пределах от 8—10 до 80—100 м3/ч. Валковые дробилки широко применяются для вторичного дробления в передвижных дробильно-сортировочных установках.

Отечественной промышленностью выпускаются валковые дробилки с гладкими и рифлеными валками диаметром от 400 до 1 500 мм и шириной, составляющей от 40 до 100% их диаметра.

В валковой камнедробилке вращение от электродвигателя клиноременной передачей сообщается приводному валу и от него зубчатой передачей — дробящему валку, установленному в роликовых подшипниках, закрепленных на раме. Зубчатые колеса с высокими зубьями передают враще: ние на дробящий валок, установленный в подвижных подшипниках с предохранительными пружинами. Изменение зазора между валками производится регулировочными винтами, а сохранение его на установленном уровне обеспечивается сменными прокладками. При попадании между валками недро-бимого материала подвижной валок, сжимая пружины, отходит. Если недробимый материал имеет значительные размеры и отхода валка недостаточно для его выпадения, то срезаются полушайбы 8 предохранительного устройства. Дробящие валки изготавливают со сменной рабочей поверхностью (бандажами) из марганцовистой стали.

При попадании между валками недро-бимого материала подвижной валок, сжимая пружины, отходит. Если недробимый материал имеет значительные размеры и отхода валка недостаточно для его выпадения, то срезаются полушайбы 8 предохранительного устройства. Дробящие валки изготавливают со сменной рабочей поверхностью (бандажами) из марганцовистой стали.

Рис. 3. Схема валковой камнедробилки

Ударные роторные дробилки служат для дробления известняков и хрупких каменных материалов с прочностью на сжатие до 1500 кГ/м2. Производительность их колеблется от 40 до 400 м3/ч, а степень измельчения достигает 25. Дробилки позволяют получать из крупных камней щебень нужной фракции, минуя вторичное дробление. Изготавливаются они с загрузочным отверстием шириной до 1400 мм, что позволяет загружать в машины камни крупностью до 1 100 мм. Такие дробилки отличаются от щековых и конусных меньшим весом и удельным расходом энергии, надежностью в работе и высокой производительностью. Они могут быть одно- и двухроторными.

Загружаемый в однороторную дробилку материал, отклоняя предохранительные цепи, попадает е зону ротора, окружная скорость бил (молотков) которого составляет от 30 до 40 м/сек. Откалываемые ударами бил куски камня отбрасываются на колосниковую решетку. Прошедшие через колосники камни по зазору между решеткой и корпусом выпадают из дробилки в отводной лоток или бункер. Не прошедшие сквозь колосниковую решетку камни подвергаются дополнительному измельчению. При попадании в машину недробимых тел предохранительная пружина сжимается и колосниковая решетка отходит от ротора, увеличивая зазор; затем предохранительная пружина, действуя на тягу, возвращает колосниковую решетку в первоначальное положение. Цепи предотвращают выталкивание камней.

Рис. 154. Схема однороторной дробилки ударного действия

Сортировочно-моечные машины. Для механического разделения каменных материалов применяют сортировочные машины— грохоты с просеивающей поверхностью в виде колосников, решет и сит. Различают грохоты цилиндрические и плоские (неподвижные и подвижные). К неподвижным плоским грохотам относятся колосниковые решетки, перекрывающие бункера, а также и устанавливаемые перед дробилками. Колосниковые решетки устанавливают с углом наклона до 12° или горизонтально для отделения крупных включений, с углом наклона 45—55° для отделения мелких включений.

Различают грохоты цилиндрические и плоские (неподвижные и подвижные). К неподвижным плоским грохотам относятся колосниковые решетки, перекрывающие бункера, а также и устанавливаемые перед дробилками. Колосниковые решетки устанавливают с углом наклона до 12° или горизонтально для отделения крупных включений, с углом наклона 45—55° для отделения мелких включений.

Рис. 5. Просеивающие поверхности грохотов

а — колосники; б — решето; в — сито

Подвижные плоские грохоты делятся на:

а) колосниковые;

б) качающиеся с возвратно-поступательным движением;

в) эксцентриковые качающиеся;

г) инерционные.

Подвижные колосниковые грохоты обычно применяются в качестве питателей камнедробилок.

Качающиеся грохоты обеспечивают сортировку материала за счет его перемещения по ситу в результате взаимодействия сил тяжести с силами инерции и трения. Они широко применяются для просеивания песка на растворных узлах.

Эксцентриковые грохоты также являются качающимися, но характер движения их подвижной рамы круговой. Число оборотов эксцентрикового вала лежит в пределах от 1000 до 1200 в минуту. Частота колебаний равна числу оборотов вала, а амплитуда — эксцентрицитету шеек. Амплитуда колебаний не зависит от загрузки грохота и числа оборотов его вала.

Число оборотов эксцентрикового вала лежит в пределах от 1000 до 1200 в минуту. Частота колебаний равна числу оборотов вала, а амплитуда — эксцентрицитету шеек. Амплитуда колебаний не зависит от загрузки грохота и числа оборотов его вала.

Эксцентриковый грохот сортирует материал за счет колебаний подвижной рамы с ситами, установленной в подшипниках на эксцентрично смещенных шейках вала. На валу установлен шкив, получающий вращение от электродвигателя через ременную передачу. Вращение эксцентрикового вала вызывает колебания подвижной рамы с постоянной амплитудой. Эксцентриковый вал вращается в подшипниках неподвижной рамы; для защиты от ударов сортируемого материала он заключен в трубу.

Рис. 6. Схема эксцентрикового грохота

Для предотвращения опрокидывания подвижной рамы вокруг вала между подвижной и неподвижной рамами поставлены пружины. Уменьшение вибрационного воздействия на неподвижную раму достигается маховиками с противовесами. Эксцентриковый грохот устанавливается на деревянную раму с резиновыми подкладками или подвешивается на тягах с амортизационными пружинами. При вращении эксцентрикового вала подвижная рама совершает круговые движения, направленные навстречу потоку материала, что способствует лучшей сортировке.

При вращении эксцентрикового вала подвижная рама совершает круговые движения, направленные навстречу потоку материала, что способствует лучшей сортировке.

Инерционные грохоты обеспечивают сортировку материала за счет вибрации, возникающей в результате действия сил инерции вращающихся неуравновешенных масс.

Грохот, представленный на рис. 157, а, состоит из неподвижной и подвижной рам, соединенных между собой пружинами. На подвижной раме укреплены сита и подшипники вибрационного вала, который вместе с неуравновешенными грузами вращается клиноременной передачей от электродвигателя.

Более эффективная сортировка достигается на грохотах с вибраторами направленного действия. Подвижная и неподвижная рамы такого грохота соединены между собой пружинными стойками, параллельно которым расположена линия центров дебалансных валов вибратора направленного действия. Вращение от электродвигателя клиноременной передачей передается на вибрационный вал, а от него через зубчатую пару — вибрационному валу. Противовесы валов через каждые четверть оборота занимают положения, изображенные на рис. 157, в. В положениях I и III инерционные силы уравновешиваются, а в положениях II и IV — складываются. В последнем случае возмущающая сила вибратора оказывается направленной перпендикулярно пружинным стойкам, что обеспечивает интенсивное подбрасывание и перемещение сортируемого материала по ситу.

Противовесы валов через каждые четверть оборота занимают положения, изображенные на рис. 157, в. В положениях I и III инерционные силы уравновешиваются, а в положениях II и IV — складываются. В последнем случае возмущающая сила вибратора оказывается направленной перпендикулярно пружинным стойкам, что обеспечивает интенсивное подбрасывание и перемещение сортируемого материала по ситу.

Эксцентриковые и инерционные грохоты изготавливаются с двумя и тремя ситами. Частота колебаний у них колеблется от 800 до 1200 в минуту.

Рис. 7. Схемы инерционных грохотов

а — с вибратором круговых колебаний; б — с вибратором направленных колебаний; в — расположение дебалансов вибратора направленных колебаний

Рис. 8. Схема гравиемойки-сортировки

Гравиемойки-сортировки применяются для промывки и сортировки гравийно-песчаных смесей и щебня. Материал по загрузочному лотку направляется в промывочную секцию, внутри которой укреплены продольные ребра и поперечные кольца, образующие отдельные камеры. Внутри промывочной секции проходит труба, имеющая отверстия, расположенные на цилиндрической поверхности. При вращении барабана, установленного под углом а = 5-7°, промываемый материал поднимается продольными ребрами, попадает в струи воды, перетирается, перелопачивается и пересыпается из камеры в камеру. Отмытый от примесей, он поступает в сортировочные секции, где разделяется по крупности. Вода, песок и примеси попадают в первый отсек бункера, откуда направляются в пескоотстойник и пескомойку. Гравиемойки-сортировки изготавливаются производительностью от 9 до 45 м31ч. На промывку 1 м3 материала расходуется от 3 до 5 м3 воды.

Внутри промывочной секции проходит труба, имеющая отверстия, расположенные на цилиндрической поверхности. При вращении барабана, установленного под углом а = 5-7°, промываемый материал поднимается продольными ребрами, попадает в струи воды, перетирается, перелопачивается и пересыпается из камеры в камеру. Отмытый от примесей, он поступает в сортировочные секции, где разделяется по крупности. Вода, песок и примеси попадают в первый отсек бункера, откуда направляются в пескоотстойник и пескомойку. Гравиемойки-сортировки изготавливаются производительностью от 9 до 45 м31ч. На промывку 1 м3 материала расходуется от 3 до 5 м3 воды.

Моечные машины служат для промывки гравийно-пес-чаных смесей и песка от пылевидных, глинистых и органических примесей. При незначительной загрязненности материала промывку ведут в процессе сортировки. Для этого над ситами грохота устанавливается замкнутый перфорированный трубопровод, подающий воду по всей просеивающей поверхности. При значительном содержании посторонних примесей в материале применяют: гравиемойки-сортировки, лопастные и барабанные гравиемойки, драговые пескомойки и спиральные (шнековые) классификаторы.

Дробильно-сортировочные передвижные установки применяются для обслуживания разбросанных строительных объектов; производительность их до 16—20 м3/ч. Дробильно-сортировочные установки могут быть выполнены по двум схемам: с одной или двумя ступенями дробления.

На рис. 9 представлена схема передвижной дробильно-сортировочной одноагрзгатной установки двухступенчатого дробления. Загружаемый в бункер-питатель камень подается подвижным днищем в щековую камнедробилку со сложным качанием щеки. Мелкие фракции просеиваются через колосники днища питателя и по вертикальному патрубку ссыпаются на ленточный конвейер, где встречаются с материалом, прошедшим через щековую камнедробилку. Ленточный конвейер перемещает щебень в ротационный элеватор, состоящий из короткого цилиндра со сквозными отверстиями в торцах и внутренними поперечными перегородками. Поднимаемый элеватором материал ссыпается по лотку на сита инерционного грохота, откуда разделенный на фракции попадает в отсеки бункера. Крупные частицы с верхнего сита грохота лотком направляются на вторичное дробление в валковую камнедробилку, после измельчения в которой ссыпаются на ленту конвейера и далее в элеватор. Будучи вновь поднятыми элеватором на грохот, эти частицы просеиваются сквозь сита и поступают в раздаточные бункера с лотками.

Будучи вновь поднятыми элеватором на грохот, эти частицы просеиваются сквозь сита и поступают в раздаточные бункера с лотками.

Рис. 9. Схема одноагрегатной дробильно-сортировоч-ной установки

Передвижные дробильно-сортировочные установки изготавливаются как с приводом от двигателей внутреннего сгорания, устанавливаемых по одному на каждом агрегате, так и с многомоторным электрическим приводом.

типов камнедробилок | Карьерное дробильное оборудование

Вам необходимо переработать песок, гравий, минералы, горную породу или другие заполнители, но вы еще не приобрели или не взяли в аренду дробильное оборудование? Нет сомнений — вам нужно работать с опытной и профессиональной компанией по проектированию и инжинирингу погрузочно-разгрузочного оборудования, занимающейся продажей, арендой и установкой лучших новых дробилок для ваших нужд.

В конце концов, наша последняя история успеха Kemper Equipment иллюстрирует, что происходит, когда производитель щебня внедряет неправильный дизайн системы и погрузочно-разгрузочное оборудование!

Однако, если вы новичок в отрасли переработки заполнителей, у вас, вероятно, есть много вопросов о камнедробилках. Являясь основным оборудованием для обработки материалов на всех заводах, дробилки должны без проблем координироваться с грохотами, конвейерными системами и промывочным оборудованием.

Являясь основным оборудованием для обработки материалов на всех заводах, дробилки должны без проблем координироваться с грохотами, конвейерными системами и промывочным оборудованием.

Сегодня мы расскажем все, что вам нужно знать о дробилках, чтобы помочь вам понять вопросы, которые вы должны задать при поиске подходящего погрузочно-разгрузочного оборудования для ваших операций.

Этапы дробления горных пород: Дробильные станции

Обычно в проекте используют несколько типов дробилок и настраивают их как станции в формате цепи для выполнения необходимых работ по измельчению материала. Во многих случаях устанавливаются первичные, вторичные, третичные и четвертичные станции для уменьшения породы до желаемого размера, формы и консистенции.

Конечно, не для всех проектов требуются все станции или этапы. Иногда одно только первичное дробление может обеспечить достаточное уменьшение для ваших нужд.

Например, если окончательный размер вашего продукта должен составлять от 4 до 6 дюймов, первичная щековая или роторная дробилка могут решить ваши задачи. Однако вам, вероятно, потребуется продукт гораздо более мелкого помола, а это означает использование до трех или даже четырех станций с различными типами дробилок.

Однако вам, вероятно, потребуется продукт гораздо более мелкого помола, а это означает использование до трех или даже четырех станций с различными типами дробилок.

1. Первичное дробление

В качестве первого этапа в цикле дробления после извлечения на руднике (или, в случае производства рециклированного асфальта, доставки на завод по переработке RAP автомобильным транспортом), первичное дробление уменьшает материал до размер и форма, которые могут быть обработаны вторичной дробилкой.

Как правило, минимальная настройка большинства первичных дробилок составляет от 4 до 6 дюймов, как указано выше. Щековые, конусные, ударные дробилки и гирационные дробилки чаще всего подходят в качестве типов оборудования для первичного дробления, хотя первичные и вторичные дробилки могут частично совпадать в зависимости от подходящих типов.

2. Вторичное дробление

При вторичном дроблении важным фактором становится степень измельчения. Знание того, насколько тонким должен быть ваш конечный продукт, а также требования к питанию вашей дробильной станции третичного или окончательного измельчения, поможет вам определить, какое измельчение необходимо провести на этом этапе.

Конусные дробилки часто размещаются на станции вторичного дробления, потому что они универсальны с точки зрения подачи, установки с закрытой стороной, скорости и выброса. Однако при использовании конусных дробилок важно эксплуатировать их с постоянными настройками дросселирования, чтобы поддерживать высокую производительность.

3. Третичное/четвертичное/конечное восстановительное дробление

Целью третичной (третьей), четвертой (четвертой) или конечной стадии дробления является измельчение и придание камню или другому материалу товарного вида. Опять же, этапы могут частично совпадать с точки зрения того, какие стили измельчения работают лучше всего.

Конусные дробилки, ударные дробилки с вертикальным валом (VSI), горизонтальные ударные дробилки или даже измельчающие валковые дробилки высокого давления могут использоваться в позиции окончательного измельчения.

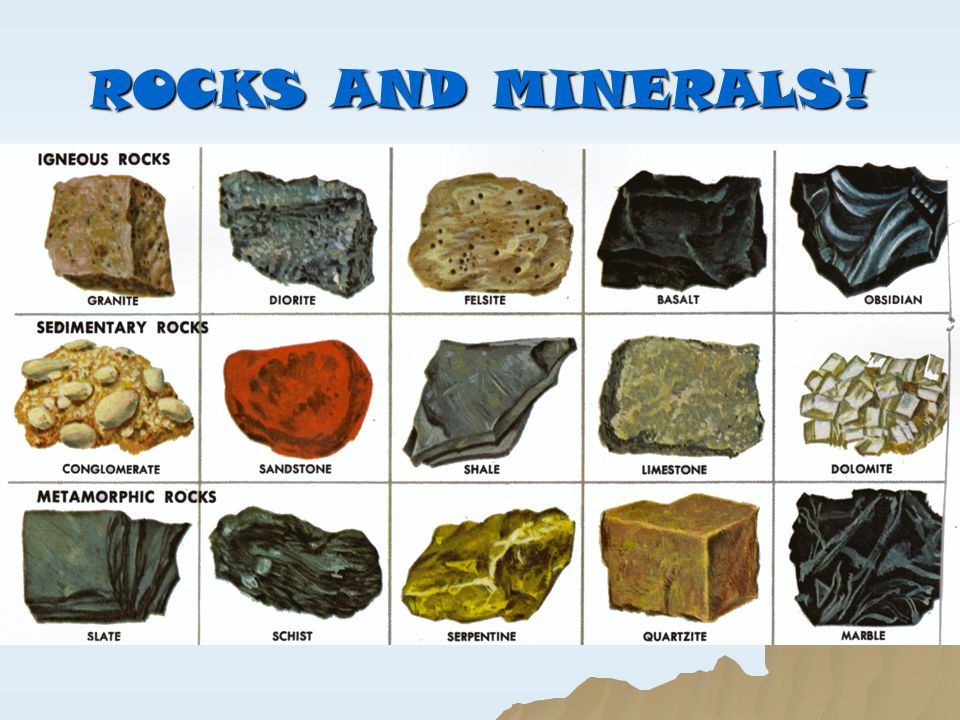

Типы горных пород Выберите дробилки, которые вам нужны

Песчаник, известняк, гравий и гранит, возможно, являются наиболее распространенными заполнителями, используемыми сегодня в строительной отрасли, но эти породы имеют очень разные характеристики твердости и абразивности.

Тип горной породы, на переработке которой вы планируете сосредоточить свое внимание, будет определять типы камнедробилок, которые вам необходимо включить в схему дробления.

Чем больше вы знаете о типе породы, которую вы хотите раздробить, и о ее конечном использовании, тем проще будет выбрать лучшее оборудование для достижения целей вашего проекта.

Итак, сколько существует типов камнедробилок?

На вопрос «сколько существует типов камнедробилок?» можно ответить по-разному, в зависимости от того, что человек, спрашивающий, пытается узнать о горных породах, песке, гравии или переработке полезных ископаемых.

Ответ может быть от трех до четырех, если вы говорите о настройке станций в комплексной дробильной установке . Это камнедробилки первичного, вторичного и третичного/четвертичного/конечного измельчения, о которых мы говорили выше.

Конечно, камнедробилки бывают разных стилей . Щековые и конусные дробилки компрессионного типа, например, подходят для различных станций в цепи дробления (в зависимости от таких факторов, как размеры, разновидности и твердость породы, которую необходимо раздробить, а также от необходимой производительности).

Щековые и конусные дробилки компрессионного типа, например, подходят для различных станций в цепи дробления (в зависимости от таких факторов, как размеры, разновидности и твердость породы, которую необходимо раздробить, а также от необходимой производительности).

Число типов дробилок с точки зрения стиля и конфигурации может быть более сложным для количественной оценки, поскольку существует множество способов настройки камнедробилок. Однако на многих дробильных установках вы найдете четыре основные конструкции — конусную, щековую, вращательную и ударную дробилки.

Щековые дробилки

При компрессионном дроблении щековые дробилки, как правило, представляют собой более тупой инструмент по сравнению с конусными дробилками, поэтому они часто используются на первичной стадии дробления породы.

Щековые дробилки, также известные как «камнедробилки», используются для дробления более крупных и твердых материалов на более удобные в обращении куски. Они, как правило, хорошо справляются со многими типами материалов и не так сильно изнашиваются, как ударные камнедробилки. Они также производят минимальное количество мелких материалов и пыли, хотя конечный продукт с этим типом камнедробилки почти всегда требует вторичного дробления.

Они также производят минимальное количество мелких материалов и пыли, хотя конечный продукт с этим типом камнедробилки почти всегда требует вторичного дробления.

Чтобы узнать больше о щековых дробилках, прочтите нашу предыдущую запись в блоге, в которой рассказывается об этих прочных элементах погрузочно-разгрузочного оборудования, а также о наиболее частых вопросах операторов о щековых дробилках.

Гирационные дробилки

Гирационные дробилки имеют коническую головку и вогнутую поверхность (часто облицованную марганцевой сталью) и разбивают материал на части путем сжатия за счет так называемого эксцентричного движения.

Как и щековые дробилки, гирационные дробилки часто используются на станциях первичного дробления, хотя иногда их можно использовать и в качестве вторичных дробилок.

Конусные дробилки

Подобно щековым и гирационным дробилкам, конусные дробилки работают по принципу сжатия, что означает, что они измельчают материалы, сжимая их до тех пор, пока они не разрушатся.

Существуют также ударные камнедробилки, а именно оборудование HSI и VSI (о них чуть позже).

Конусные дробилки имеют вращающийся кожух в вогнутой чаше, футерованной марганцем, — это похоже на гирационные дробилки, но камера дробления в конусных дробилках имеет не такой крутой угол.

Конусные дробилки могут принимать среднетвердые и очень твердые и абразивные материалы, которые могут быть сухими или влажными, но не липкими (тогда как гирационные дробилки лучше подходят для обработки более мягких и сухих материалов). Их выход будет относительно кубическим продуктом с коэффициентом измельчения от 6:1 до 4:1.

Понимание принципа работы конусного дробильного оборудования лучше всего проиллюстрировано в визуальном формате — посмотрите это демонстрационное видео с нашего канала Kemper Equipment на YouTube.

Ударные дробилки – VSI и HSI

Ударные дробилки включают VSI, а также ударные дробилки с горизонтальным валом (HSI), и их лучше всего использовать с менее абразивными породами, такими как известняк. Эти типы машин разбивают материал ударными силами определенных изнашиваемых деталей, известных как ударные стержни и ударные пластины или крюки.

Эти типы машин разбивают материал ударными силами определенных изнашиваемых деталей, известных как ударные стержни и ударные пластины или крюки.

Некоторые предприятия также используют ударные дробилки после того, как они уже использовали другой тип камнедробилки, который производит более удлиненный камень. Это помогает дополнительно придать измельченному материалу более мелкую консистенцию и более кубическую форму.

Ударные дробилки, как правило, дешевле компрессионных дробилок (они же конусные и щековые дробилки, о которых мы уже говорили) и имеют более высокий коэффициент измельчения. Они также могут разрушать породы осадочного типа — известняк и подобные — по естественным линиям, что сглаживает острые углы и слабые края. Это может привести к результату, более похожему на песок по своей природе.

Недостатки ударных дробилок включают их склонность к образованию избыточного количества мелких материалов при использовании с более мягкими породами. Ударные камнедробилки также могут требовать частой замены деталей и могут создавать большое количество пыли, что может стать проблемой на некоторых рабочих площадках.

Переносные и стационарные дробильные установки

В зависимости от продолжительности вашего проекта и того, насколько мобильным должно быть ваше дробильное оборудование, вы можете выбрать стационарные или передвижные/модульные дробильные установки.

Стационарные установки уже давно пользуются спросом, потому что они обладают более высокой производительностью и эффективностью, а также более низкими производственными затратами и более простым обслуживанием. Они также исторически отличались более низкой стоимостью энергии, если у вас есть электричество на месте, и не требуется никакого дополнительного оборудования для их перемещения с места на место.

Тем не менее, тенденции начинают меняться, и портативное оборудование технологически совершенствуется до такой степени, что в будущем оно сможет заменить стационарные установки.

Переносное погрузочно-разгрузочное оборудование уже сегодня предлагает непревзойденную гибкость производства. Например, если вам нужно перемещать дробильную установку более одного раза в год на несколько рабочих мест, вам, вероятно, лучше инвестировать в портативное оборудование.

Эти автономные установки лучше подходят для небольших проектов и при необходимости могут перемещаться от проекта к проекту. Зачастую они все еще не так эффективны и имеют меньшую мощность, чем стационарные установки, но в долгосрочной перспективе они могут быть более рентабельными, если у вас есть несколько проектов в разных областях.

У Kemper Equipment есть дробилки, необходимые для вашей работы

У вас остались вопросы о дробилках или любых других аспектах обработки заполнителей и обработки материалов?

Здесь, в Kemper Equipment, мы предлагаем самое эффективное дробильное оборудование, которое будет усердно работать для эффективного производства любых готовых продуктов, которые вы планируете производить, включая песок, гравий, удобрения, специальные минеральные продукты, переработанный асфальт, соль, уголь и шлак. и доступно. Свяжитесь с нами сегодня, чтобы узнать, как мы можем предоставить специально разработанную схему дробления или модернизировать новую камнедробилку для вашего существующего предприятия.

4 типа технического обслуживания и повышения эффективности каменных дробилок

4 типа технического обслуживания и повышения эффективности каменных дробилок | Фот Машинери- Главная > Блог

- >

- Детали блога

Автор: Джордан Последнее обновление:

В горнодобывающей промышленности используются различные типы каменных дробилок, такие как щековые дробилки, конусные дробилки, роторные дробилки и машины для производства песка. Эта статья расскажет вам, как обслуживать 4 типа камнедробилок и как эффективно повысить их производительность.

Как повысить эффективность дробилок

Многие операторы каменных дробилок придерживаются общей концепции «не чини, если не сломалось». Вначале они могут захотеть сэкономить, в то время как в результате им придется тратить больше денег на ремонт и столкнуться с остановкой производства. Вот почему я всегда говорю, что профилактика и прогнозирование очень важны для всех типов камнедробилок.

Вот почему я всегда говорю, что профилактика и прогнозирование очень важны для всех типов камнедробилок.

Почему профилактика и прогнозирование имеют решающее значение для технического обслуживания дробилки?

Pre ventive означает, что регулярные контрольные проверки и осмотры позволяют поддерживать дробилки в хорошем состоянии. Контрольный список технического обслуживания обычно составляется ежедневно (8 часов), еженедельно (40 часов), ежемесячно (200 часов), ежегодно (2000 часов). Только так вы сможете продлить срок службы машины и максимально увеличить ее ценность в процессе дробления.

Predictive относится к мониторингу состояния дробилки во время ее работы. С помощью некоторых инструментов технического обслуживания, таких как датчики температуры смазочного масла, индикатор состояния фильтра смазочного масла, вы можете своевременно получать данные о машине, чтобы сравнивать реальную ситуацию с нормальным состоянием. Predictive может помочь вам обнаружить проблему на ранней стадии, а затем своевременно устранить ее до того, как произойдет повреждение.

Predictive может помочь вам обнаружить проблему на ранней стадии, а затем своевременно устранить ее до того, как произойдет повреждение.

Наиболее эффективные навыки обслуживания различных каменных дробилок

Если вы пропустили первые два этапа превентивного и предиктивного, не переживайте, реактивный тоже работает.

Ractive означает, что даже если у ваших дробилок есть проблемы, если вы примете правильные решения, вы все равно сможете вернуть свою машину в нормальное состояние. Далее я представлю важные навыки для обслуживания вашего оборудования.

Зубодробилка, мордоворот

Общие проблемы, с которыми вы можете столкнуться при эксплуатации щековой дробилки

- 1Преждевременный выход из строя подшипников. Это потому, что вы не сделали регулярную очистку масляной камеры, которая полна пыли и мелких частиц. Если подшипник не может получить эффективную смазку, он может сломаться и прервать производство как минимум на 1 час.

Чтобы защитить подшипник, вы должны проверить, не сбит ли сапун, и очистить масляную камеру, чтобы гарантировать достаточное количество масла для подшипника.

Чтобы защитить подшипник, вы должны проверить, не сбит ли сапун, и очистить масляную камеру, чтобы гарантировать достаточное количество масла для подшипника. - 2 Детали щековой дробилки, особенно щековые пластины, сильно изнашиваются. Материалы, которые необходимо измельчить, имеют неправильную форму и разную твердость, поэтому они будут вызывать постоянное трение и нагрузку на челюстные пластины. При этом подвижная губка перемещается вверх-вниз в вертикальном направлении, что приводит к усилению трения между материалом и губками, повреждая поверхность губок.

Хотя замена изнашиваемых деталей неизбежна, вы можете продлить срок их службы, регулярно выполняя техническое обслуживание.

Например, для губок,

- Вы можете проверить, совпадают ли пик зуба с впадиной зуба, если нет, сделать их совпадающими.

- Держите болты и гайки затянутыми.

- Не ждите, чтобы поддерживать пластины челюсти, пока она не станет плоской, дыркой, трещиной.

Как заменить пластины щековой дробилки?

Руководство по ремонту и техническому обслуживанию самой практичной щековой дробилки

Другие способы защиты деталей щековой дробилки

- Замена пластины челюсти с содержанием марганца более 12% (ZGMn13) может значительно увеличить срок службы пластины челюсти.

- Вы можете установить пружинное устройство защиты от ослабления и снижения вибрации, чтобы продлить срок службы дробящей плиты.

- Дроссельная подача может максимизировать производственную мощность и обеспечить равномерное измельчение частиц, так что в процессе «камень к камню» остается мало игольчатых и блочных материалов.

Конусная дробилка

Конусная дробилка

Конусная дробилка в процессе вторичного или третичного дробления часто дробит среднетвердые или твердые породы, такие как галька, кварц, гранит и т. д. Легко получить преждевременный выход из строя дробилки, если операторы не могут провести правильный и своевременный осмотр и техническое обслуживание.

Легко получить преждевременный выход из строя дробилки, если операторы не могут провести правильный и своевременный осмотр и техническое обслуживание.

6 советов, которые помогут продлить срок службы дробилки:

- 1Вы должны работать с постоянной настройкой сброса с закрытой стороны (css). Он может эффективно решать проблемы, вызванные негабаритным материалом, и поддерживать производство высококачественной даже конечной продукции.

- 2 Необходим уровень полости с дроссельной подачей. Это означает, что независимо от того, слишком низкий или слишком высокий уровень полости, это оказывает наихудшее влияние на ваши конечные продукты. Если уровень полости слишком низкий, конечный продукт станет более грубым, плоским и удлиненным.

- 3Избегайте струйной подачи в дробилку. Капельное кормление снизит ваше производство, производительность и стоимость конечной продукции. Таким образом, вы должны поддерживать номинальную мощность на уровне 40–100 %, а оптимальным является диапазон 75–95 %.

- 4Регулярно смазывайте машину. Смазка важных деталей, таких как главный вал, подшипники, кожух и подбарабанье, может сделать все производство плавным и свести к минимуму время простоя.

- 5Очистите масляный бак, если он загрязнен.

- 6Удалите мелкие частицы или липкий материал из камеры дробления.

Манталь и конкейв

Мантия (подвижный конус) и вогнутая (фиксированный конус)

Мантия в подвижном конусе и вогнутом неподвижном конусе. Из-за прямого контакта с горными породами обе изнашиваемые детали нуждаются в частом обслуживании и защите. Таким образом, операторы должны знать подготовку и навыки обслуживания.

| Список инструментов для ремонта конусной дробилки | |

| ПРОПАНОВАЯ ГОРЕЛКА | ШЛИФОВАЛЬНАЯ МАШИНА C/W ШЛИФОВАЛЬНАЯ ПОДУШКА |

| 3/4″ПНЕВМАТИЧЕСКИЙ УДАР | 3/4″ХРАПОВКА |

| 1/2″ХРАПОВКА | ДИНАМОМЕТРИЧЕСКИЙ КЛЮЧ НА 1/2″ |

| ПОДЪЕМНЫЕ СКОБЫ С КРЮКОМ | КРЕМНЕВАЯ ЗАЖИГАЛКА |

| НАСАДКА 48 ММ 3/4″ | 19МУФТА 1/2″ ММ |

| УДЛИНЕНИЕ 1/2″ | ИНСТРУМЕНТ ДЛЯ ПОДЪЕМА ГОЛОВКИ |

| ПОДЪЕМНЫЕ РЕМНИ | АБРАЗИВНАЯ РУКА PADI |

| щуп | ЛОКТАЙТ 243 |

Ударная дробилка с горизонтальным валом (HSI)

Анимация работы ударной дробилки

Принцип работы ударной дробилки заключается в том, что вращающийся ротор под управлением двигателя может создавать сильную ударную силу, которая заставляет ударные стержни дробить каменный материал на мелкие кусочки. Затем измельченный материал будет отбрасываться молотками навстречу, что делает еще один процесс дробления «камень к камню».

Затем измельченный материал будет отбрасываться молотками навстречу, что делает еще один процесс дробления «камень к камню».

В течение всего процесса легко изнашиваются детали молотков (ударников), ротора, фартуков, вкладышей из легированной стали.

Основные причины поломки молотка

- Отсутствие технического обслуживания и осмотра дробилок каждые восемь часов

- Непрерывная работа в течение длительного времени приводит к ослаблению и быстрому износу молотков.

- Слишком большое загрязнение масляного бака, что приводит к утечке масла и остановке машины.

- Непрерывная работа в течение длительного времени приводит к ослаблению и быстрому износу молотков.

- Клиновой ремень кажется ослабленным и сломанным.

- Спецификация ротора не соответствует стадии дробления. Например, если при первичном дроблении используется ударная дробилка с горизонтальным валом, ротор должен быть сплошным, поскольку инерция относительно велика, и наоборот.

Как бороться с этими повреждениями

- После ввода новой машины в эксплуатацию в конце каждой смены необходимо проводить комплексную проверку роторной дробилки.

- Осмотр двигателя и смазки должен выполняться после каждой недели эксплуатации, включая ослабление крепления неподвижных частей, ременной передачи, уплотнения подшипника, а также износ ударной футеровочной пластины и вкладыша.

- Должна быть установлена система регулярного технического обслуживания и замены.

- Отрегулируйте зазор между ротором и билом до оптимального положения.

- Регулярное техническое обслуживание и ремонт включают в себя регулировку зазора между ротором роторной дробилки и ударной футеровочной плитой, замену быстроизнашивающихся деталей, регулярный осмотр молота, футеровочной плиты, температуру подшипников и т.д.

- Своевременно заменяйте сильно изнашиваемые детали.

- Регулярно проверяйте температуру ротора, двигателя, подшипников и т.

д.

д.

Шлифовальная машина

Машина для производства песка

Машина для производства песка также известна как ударная дробилка с вертикальным валом. Его рабочий режим заключается в том, что материал падает вертикально из верхней части машины в высокоскоростное вращающееся рабочее колесо. Крыльчатка является одной из важных частей машины для производства песка, а также наиболее уязвимой частью.

Каковы причины повреждения рабочего колеса?

- Подача неравномерна и непрерывна, а размер материала не соответствует требованиям к оборудованию, а это означает, что материалы со слишком крупными частицами вызовут дисбаланс крыльчатки, что приведет к износу.

- Продолжает подавать машину, когда главный вал остановлен, что приводит к раздавливанию и непосредственному повреждению крыльчатки.

После того, как материалы столкнутся друг с другом, они будут измельчены и раздавлены между рабочим колесом несколько раз и выгружены из нижней части. Материалы, измельчаемые устройством, имеют превосходный размер частиц и подходят для формования заполнителей, производства искусственного песка и строительства дорог.

Материалы, измельчаемые устройством, имеют превосходный размер частиц и подходят для формования заполнителей, производства искусственного песка и строительства дорог.

Основные причины повреждения ротора

- Сталь, применяемая для оборудования для производства песка, не рафинируется, имеет большое количество дефектов при выплавке; Неподходящее сырье приводит к плохим характеристикам материала и плохой износостойкости ротора.

- Ротор пескоструйного оборудования будет легко изнашиваться без длительной смазки, что приведет к отказу от установки пескоструйного оборудования.

Как защитить роторы?

- Улучшите точность балансировки ротора: отклонение отливки ротора и другие отклонения, вызванные установкой пластинчатого молота, вызовут неуравновешенную центробежную силу при вращении ротора.

- Выберите правильное соответствие: главный подшипник ротора пескогенератора подвергается ударной нагрузке. Величина нагрузки на тело качения различна, поэтому мы рекомендуем F8 или E8 для взаимодействия между наружным кольцом и корпусом подшипника.

- Улучшите нагрузку на подшипник: вы должны добавить резиновую пластину соответствующей толщины между корпусом подшипника и опорной рамой, чтобы улучшить гибкость поддержки корпуса подшипника. Благодаря добавлению резиновой пластины он будет поглощать часть энергии вибрации, что снижает нагрузку на подшипник и продлевает срок службы.

Эффективность, которую вы получите

- Если вы улучшите площадь контакта между машиной для производства песка и материалами, вы повысите эффективность дробления.

- После регулярной смазки увеличивается срок службы и скорость работы оборудования.

- Регулярно проверяйте износ крыльчатки, чтобы защитить крыльчатку и улучшить стабильность.

- Проведите балансировочный эксперимент на роторе, чтобы значительно улучшить точность балансировки.

Как поступить с ущербом

- Регулярно делайте паузы и наблюдайте за внутренним износом центральной подающей трубы, крышки конуса, футеровочной пластины в верхнем и нижнем рабочем колесе, периферийной защитной пластины и износного блока.

Если они изношены, замену и ремонт следует проводить немедленно. Примечание: Запрещается открывать смотровую дверь в процессе работы, чтобы избежать опасности.

Если они изношены, замену и ремонт следует проводить немедленно. Примечание: Запрещается открывать смотровую дверь в процессе работы, чтобы избежать опасности. - Когда машина для производства песка работает в течение 400 часов, в нее следует добавить необходимое количество смазки. Когда время работы достигает 2000 часов, узел шпинделя следует открыть, чтобы очистить подшипник. Если он работает до 7200 часов, подшипники необходимо заменить новыми.

- Натяжение ленты передающего треугольника должно быть соответствующим образом отрегулировано, чтобы длина каждой группы была как можно более равномерной.

Различные методы обслуживания при работе в разное время

4 Лучшие производители камня

С увеличением спроса на горнодобывающую технику производители горнодобывающей техники и категории продуктов развивались все быстрее и быстрее.

Перед лицом такого ослепительного рынка, как выбрать производственное оборудование, подходящее для реальных потребностей пользователей среди многочисленных марок оборудования многих производителей машин, является большой проблемой для многих крупных и малых предприятий. Здесь мы перечисляем 4 ведущих мировых производителей строительной техники, чтобы вы могли выбрать:

Здесь мы перечисляем 4 ведущих мировых производителей строительной техники, чтобы вы могли выбрать:

Подходит для очень крупных месторождений, но с относительно высокими ценами

- Метсо (Финляндия) Это комплексная компания по производству промышленного оборудования, специализирующаяся на предоставлении оборудования, технологий и услуг для добычи полезных ископаемых, заполнителей, нефти и газа, переработки и т. Д.

- Sandvik (Швеция) Высокотехнологичная многонациональная инженерная группа Sandvik занимается поставками металлорежущего, горнодобывающего оборудования, инструментов и услуг для строительной отрасли.

Подходит для горнодобывающих предприятий среднего размера, с хорошим качеством оборудования, экономичной ценой и высокой рентабельностью

- FTM Machinery (Китай) Fote Heavy Machinery (FTM) — передовой производитель горнодобывающего оборудования с широким спектром оборудования, высоким качеством, разумной ценой и хорошей репутацией за рубежом.

- Terex (США) Компания занимается строительством, инфраструктурой, производством, доставкой, транспортировкой, переработкой, энергетикой, коммунальными услугами, разработкой карьеров и добычей полезных ископаемых.

Завод Фотэ Тяжелого Машиностроения (ФТМ)

Автор : Джордан Джордан — автор блога, хорошо разбирающийся в этой отрасли. Большинство главное, он искренне надеется помочь вам в ваших проектах.

Связанный блог:- Характеристики и сравнение четырех типов щековых дробилок Анализ цен на малую щековую дробилку

- – причина горячего рынка

- Щековые пластины: как правильно выбрать для различных типов щековых дробилок

Связанные продукты:

Щековые дробилки

Ударные дробилки

Одноцилиндровая конусная дробилка

Гидравлическая конусная дробилка

Конусная дробилка Symons

Каталог

НУЖНА ПОМОЩЬ? СВЯЖИТЕСЬ С НАМИ

Являясь ведущим производителем и экспортером горнодобывающего оборудования в Китае, компания FTM всегда готова предоставить вам высококачественную продукцию и услуги.

Прочитайте текст, выполните задания. Выпишите назывное, определенно-личное и неопределенное предложения. Белый медведь 1. Белый медведь (он же ошкуй) наиболее известный из сухопутных животных Арктики. Зверь могучий: самый сильный на земле хищник, и жизнь его сама по себе удивительна. Очень люблю наблюдать за медведями! 2. Прежде думали, что белый медведь – неутомимая бродяга, кочуем по дрейфующим льдам всего Арктики, нигде особенно долго не задерживаясь. Теперь замечено, что белые медведи более привязаны к определённый местам, где есть открытая, свободная ото льда вода. Зимой это южные окраины арктического льдов. Летом белые медведи разбредаются шире. 3. Острова в Северном Ледовимом океане и прибрежья материков – истинная родина ошкуев. Здесь осенью где-нибудь под занесённым снегом обрывом залегают в спячке медведицы. Здесь рождаются у них медвежата. 4. В снежных наносах на берегу роет белый медведь свою зимовальную яму. К ней ведёт под снегом нора длиной в два – три, а иногда шесть метров.

Прочитайте текст, выполните задания. Выпишите назывное, определенно-личное и неопределенное предложения. Белый медведь 1. Белый медведь (он же ошкуй) наиболее известный из сухопутных животных Арктики. Зверь могучий: самый сильный на земле хищник, и жизнь его сама по себе удивительна. Очень люблю наблюдать за медведями! 2. Прежде думали, что белый медведь – неутомимая бродяга, кочуем по дрейфующим льдам всего Арктики, нигде особенно долго не задерживаясь. Теперь замечено, что белые медведи более привязаны к определённый местам, где есть открытая, свободная ото льда вода. Зимой это южные окраины арктического льдов. Летом белые медведи разбредаются шире. 3. Острова в Северном Ледовимом океане и прибрежья материков – истинная родина ошкуев. Здесь осенью где-нибудь под занесённым снегом обрывом залегают в спячке медведицы. Здесь рождаются у них медвежата. 4. В снежных наносах на берегу роет белый медведь свою зимовальную яму. К ней ведёт под снегом нора длиной в два – три, а иногда шесть метров.

.Объём сочинения должен составлять не менее 70 слов.

.Объём сочинения должен составлять не менее 70 слов. Чтобы защитить подшипник, вы должны проверить, не сбит ли сапун, и очистить масляную камеру, чтобы гарантировать достаточное количество масла для подшипника.

Чтобы защитить подшипник, вы должны проверить, не сбит ли сапун, и очистить масляную камеру, чтобы гарантировать достаточное количество масла для подшипника.

д.

д.

Если они изношены, замену и ремонт следует проводить немедленно. Примечание: Запрещается открывать смотровую дверь в процессе работы, чтобы избежать опасности.

Если они изношены, замену и ремонт следует проводить немедленно. Примечание: Запрещается открывать смотровую дверь в процессе работы, чтобы избежать опасности.

Добавить комментарий