Как называется машина дробящая камни: Дробильные машины

Конусные дробилки КСД КМД – виды, характеристики, подробное описание

09.02.2019

Конусные дробилки: особенности, виды, сферы применения

Продукция горнорудной промышленности активно используется разных сферах жизнедеятельности. Но многие материалы для эффективного их применения зачастую предварительно раздробляются в процессе их изготовления с помощью специального оборудования. Наиболее функциональными для выполнения таких операций считаются конусные дробилки.

Классификация дробилок

Конусной дробилкой называют специальную машину, предназначенную для дробления твердых пород методом раздавливания их на мелкие части нужных фракций. Попадая в пространство между подвижной конической поверхностью и конусообразной неподвижной чашей куски пород раздавливаются. Используются такие конструкции для измельчения твердых металлических и неметаллических рудных пород.

По способу монтажа и передвижению дробилки разделяются на:

-

стационарные.

Устанавливаются непосредственно в производственных цехах и помещениях, в которых осуществляется дробление материала. Таким установкам характерна высокая мощность и производительность, что делает их востребованными среди производителей;

Устанавливаются непосредственно в производственных цехах и помещениях, в которых осуществляется дробление материала. Таким установкам характерна высокая мощность и производительность, что делает их востребованными среди производителей;

-

мобильные. Они легко перемещаются из одного места в другое. Представлены моделями

-

с разными габаритами и производственными мощностями, имеют разные источники энергии, что позволяет в каждом случае подобрать наиболее подходящие варианты. В отличие от стационарных, такие машины не подходят для измельчения крупных пород, поскольку они рассчитаны на меньшие нагрузки.В целом обе разновидности конусных дробилок зарекомендовали себя как высокопроизводительные и надежные, и идеально подходят для измельчения крупных фракций горной руды на куски необходимых размеров.

Какими бывают конусные дробилки: основные типы

В процессе раздробления твердых горных пород промышленными предприятиями широко применяются конусные дробилки.

Конусные дробилки крупного дробления (ККД)

Показатели ширины выходного и входного отверстий указывают на тип дробилок. Например, маркировка ККД-1500/300 обозначает что машина принадлежит к категории крупного раздробления, ширина входного отверстия здесь составляет 1500 мм и выходного – 300 мм.

Такие машины способны перерабатывать куски исходного сырья до 15 см в диаметре и обладают продуктивностью до 2,6 м³/ч.

Высокий уровень измельчения обеспечивается тем, что дробящие конусы в машинах направлены друг от друга в противоположные стороны. К валу прочно крепится маневренный конус. Верхнее окончание вала прикреплено к траверсе, а нижнее вставлено в эксцентриковую втулку, которая через коническую передачу вращается от двигателя.

Установки могут быть с одним и двумя двигателями. Все ККД разделяются на две группы:

Все ККД разделяются на две группы:

На сегодняшний день многими горно-перерабатывающими предприятиями конусная дробилка крупного дробления применяется в качестве основной машины.

Конусные дробилки среднего дробления (КСД)

Размер конуса в машинах этой группы составляет 600-900 мм, машины способны раздроблять куски 60-300 миллиметров до фракций 12-60 мм. Машины могут быть оснащены камерой грубого и камерой тонкого дробления.

Цифры в маркировке обозначают какого диаметра основание подвижного конуса. Например, в КСД-2200 диаметр дробящего конуса 2,2 мм.

Чтобы зерновой состав измельчаемых продуктов был равномерным конусная дробилка среднего дробления имеет две рабочие зоны – основное раздробление происходит в верхней, и последующее додробливание выполняется в параллельно расположенной нижней.

Конусные дробилки мелкого дробления (КМД)

Эта разновидность дробильных машин предназначена для переработки камней с диаметром от 35 до 100 мм, выдавая в результате материал мелких фракций 3-15 миллиметров.

Основной характерной особенностью, по которой отличается конусная дробилка мелкого дробления является диаметр основания двигательного конуса. В дробилках этой группы, как и в КСД есть две камеры – тонкого раздробления и грубого. Только здесь высота движущегося конуса меньшая, а параллельная зона большая.

Сферы применения конусных дробилок

Дробильное конусное оборудование широко применяется в горнодобывающей промышленности.

Основное предназначение оборудования – преобразование крупных кусков пород в мелкие. Дробилки конусного типа применяются для раздробления щебня, угля, камней и других продуктов, используемых в производственной или строительной сферах.

Обработку крупных камней лучше осуществлять на стационарной технике, обладающей высокой продуктивностью и мощностью. При переработке сырья средней фракции в меньшие можно использовать мобильные машины конусного типа, у которых продуктивность несколько ниже.

С помощью дробилок из горной массы можно также извлекать и измельчать кроме камней и другие компоненты, например, железнорудные окатыши, инертные заполнители для бетона и асфальта и другие.

Важной особенностью конусных дробилок является то, что работать они могут под завалами, когда пространство над ними полностью заполнено рудой. Кроме разработки карьеров машины также применяются в металлургии и химической промышленности.

Принцип работы

Основная технологическая особенность измельчительной машины конусного типа – камера дробления, образованная внутренним вращающимся и внешним неподвижным конусами. Чтобы ходовой конус беспрепятственно вращался его прочно прикрепляют к расположенному на эксцентриковой втулке валу.

Собственно, на этой технологической характеристике основана работа конусной дробилки:

-

В процессе вращательный движений вала втулка обеспечивает регулярное отдаление и приближение двигающегося конуса к стационарной поверхности детали, раздавливая при этом большие элементы горных пород, находящиеся в пространстве между обеими камерами;

-

Далее под воздействием своего веса измельченный материал опускается вниз, при этом маленькие фракции сквозь выходную щель ссыпаются, а более крупные подвергаются повторному измельчению;

-

Процесс раздробления конусной дробилкой совершается непрерывно за счет постоянного движения вдоль поверхности подвижного конуса.

Чтобы раздробить сырье до нужных фракций перед использованием машин необходимо выбрать конкретную схему измельчения. Порода непрерывно поступает в камеру дробления. Объем получаемого продукта может быть разным и зависит от формы камеры, степени твердости и скорости подачи породы, размера первоначальных кусков и ширины загрузочной щели.

В последнее время все большей популярностью пользуются дробильные машины с гидравлическим регулированием щели. Такие модели позволяют в качестве предохранителя перегрузок при переработке труднодробимых элементов использовать гидравлику и настройка размеров конечного материала в них намного проще.

Особенности конусных дробилок

Надежной и долговечной техникой являются дробилки конусные. Щековые агрегаты они превосходят в том, что в них отсутствует холостой ход и работа осуществляется непрерывно.

Преимущества дробильных машин конусного типа

Для раздробления твердых пород наибольшим спросом пользуются два типа машин – щековые и конусные дробилки. Вторые в сравнении с первыми обладают рядом преимущественных характеристик:

Вторые в сравнении с первыми обладают рядом преимущественных характеристик:

-

расход энергии намного меньший за счет раздробления кусков не только методом раздавливания, но также изгибом;

-

высшие показатели производительности;

-

отсутствие динамических нагрузок и более спокойный ход, обеспеченный непрерывностью рабочего процесса установки;

-

запуск машины возможен при дополнительной камере дробления, а также когда подвижный корпус заполнен породой.

Дробилки по своей конструкции довольно компактны, поэтому возведение массивного фундамента для установки машин не требуется. Устройства довольно просты в обслуживании, что также является одним из плюсов дробильной конусной техники.

Недостатки

Наряду с отменными эксплуатационными характеристиками у конусных дробилок есть также некоторые недостатки. К таковым относят:

К таковым относят:

-

относительная дороговизна и технологическая сложность агрегатов;

-

дорогостоящий ремонт;

-

неприспособленность измельчать вязкие материалы.

Применение конусных дробилок не рекомендовано также для работы с материалами довольно крупных габаритов. В таких случаях больше подойдут щековые дробилки.

Правильный выбор и стоимость

При выборе дробильной техники руководствоваться нужно следующими эксплуатационными показателями:

-

производственная мощность машины;

-

размеры отверстий, в том числе и выходного, и входного;

-

конструктивные параметры, в частности высота, длина, ширина;

-

конфигурация шины;

-

общая масса агрегата.

«Завод горных машин» предлагает надежные и долговечные конусные дробилки собственного производства. При необходимости модели могут оснащаться ленточными конвейерами и разнообразными вибрационными питателями.

Покупая у нас дробилки конусного типа, вы получаете сертифицированное, качественное и доступное по цене дробильное оборудование.

← назад к списку новостей

Процессы механического дробления и классификация дробильных машин » Construction archive

Под дроблением понимают процесс разделения породы на части, причем механическим путем преодолеваются силы сцепления между частицами породы и образуются новые поверхности ее.Дробление является сложным процессом и состоит из следующих элементов: упругой и пластической деформаций дробимого тела и образования новых поверхностей его; преодоления внешнего и внутреннего трения и преодоления разных потерь.

Механическое дробление породы может осуществляться следующими способами: 1) раздавливанием путем сближения дробящих поверхностей (фиг.

13, а), разрушение при этом наступает в результате перехода за предел прочности материала на сжатие, 2) раскалыванием острыми гранями рабочих поверхностей (фиг. 13, б), при этом разрушение кусков происходит в результате их расклинивания (в материале появляются напряжения растяжения) и последующего их разрыва; 3) изломом, при котором куски породы разрушаются в результате изгиба (фиг. 13, в), в этом случае разрушаемый кусок представляет собой балку на двух или нескольких опорах, нагруженную сосредоточенными силами; 4) истиранием кусков камня скользящей поверхностью машины (фиг. 13, г), внешние слои кусков подвергаются при истирании деформации сдвига и разрушаются вследствие перехода касательных напряжений за предел прочности; 5) разрушением кусков породы ударом (фиг. 13, д), при этом происходит динамическое раздавливание, динамический излом и динамическое истирание, т. е. по существу имеет место комбинация Различных деформаций, но в динамике.Обычно в дробильных машинах применяют различные сочетания этих способов, учитывая физико-механические свойства дробимой породы и крупность дробления.

13, а), разрушение при этом наступает в результате перехода за предел прочности материала на сжатие, 2) раскалыванием острыми гранями рабочих поверхностей (фиг. 13, б), при этом разрушение кусков происходит в результате их расклинивания (в материале появляются напряжения растяжения) и последующего их разрыва; 3) изломом, при котором куски породы разрушаются в результате изгиба (фиг. 13, в), в этом случае разрушаемый кусок представляет собой балку на двух или нескольких опорах, нагруженную сосредоточенными силами; 4) истиранием кусков камня скользящей поверхностью машины (фиг. 13, г), внешние слои кусков подвергаются при истирании деформации сдвига и разрушаются вследствие перехода касательных напряжений за предел прочности; 5) разрушением кусков породы ударом (фиг. 13, д), при этом происходит динамическое раздавливание, динамический излом и динамическое истирание, т. е. по существу имеет место комбинация Различных деформаций, но в динамике.Обычно в дробильных машинах применяют различные сочетания этих способов, учитывая физико-механические свойства дробимой породы и крупность дробления.

Для самых прочных материалов (крепкие граниты, базальт) наиболее рационально раздавливание и удар, а при наличии вязкости — соединение этих видов разрушения с истиранием. При хрупких материалах наиболее рациональны раскалывание или удар, раздавливание сухого материала сопряжено с сильным пылеобразованием. Для влажного материала необходимо, как и для вязкого, истирающее действие, иначе влажный материал быстро забивает камеру дробления. Для получения щебня обычно применяют сухое дробление раздавливанием, иногда с последующей промывкой.

Выходящий из дробильной установки щебень состоит из кусков различных размеров, весовое распределение которых по крупности, или иначе гранулометрический состав, определяется ситовым анализом. Ситовой анализ заключается в том, что пробу, наиболее близкую к среднему гранулометрическому составу всей сыпучей массы, пропускают через ряд сит с разными размерами отверстий. В результате этой операции проба оказывается разделенной на несколько частей или классов, отличающихся крупностью кусков или зерен.

Согласно ГОСТу 8267-56, щебень из естественного камня для строительных работ в зависимости от крупности зерен подразделяется на следующие фракции в мм:Фракции крупнее 70 мм и смеси из двух фракций поставляются по требованию заказчика. Согласно указанному ГОСТу, зерновой (гранулометрический) состав фракций или смеси из нескольких фракций щебня должен находиться в следующих пределах:В зависимости от величины предела прочности при сжатии исходной горной породы в насыщенном водой состоянии щебень подразделяется на марки:Цифра показывает величину предела прочности породы при сжатии в кг/см2.

Материал, поступающий в дробилку, называют исходным материалом или кусками питания. Окончательно обработанный дроблением материал называется готовым продуктом.

Соотношение поперечных размеров D исходного материала и поперечных размеров готового продукта называется степенью дробления:Величина i показывает, во сколько раз уменьшился первоначальный размер куска камня в результате дробления.

В зависимости от размера фракций готового продукта, применяемого в строительстве, различают:Каждая операция доведения материала до заданной крупности в отдельной дробильной машине называется стадией или приемом дробления. В зависимости от крупности дробления определяют тип применяемой дробилки и количество стадий дробления. Так, для среднего и мелкого дробления применяют двух- и трехстадийное дробление, а для крупного — одностадийное.

В зависимости от воздействия на дробимый материал и конструктивных признаков дробильные машины делят на следующие типы (фиг. 14).

Щековые дробилки (фиг. 14, а и б), в которых камень дробится в пространстве между двумя стальными или чугунными плитами, из которых одна неподвижная, а другая подвижная. При периодическом нажиме подвижной плиты происходит дробление камня, а при ее отходе раздробленный камень проваливается в выходную Щель. Основные виды воздействия на дробимый материал — раздавливание, раскалывание и излом кусков.

Чтобы обеспечить раскалывание и излом камня, дробящие плиты снабжают ребрами (рифлением), которые служат как бы опорами для кусков дробимого материала, вызывая их изгиб.

Благодаря этому облегчается процесс дробления и уменьшается расход энергии. При крупном дроблении для очень твердых материалов ставят гладкие дробящие плиты совсем без ребер, что, как показала практика, дает хорошие результаты.

Благодаря этому облегчается процесс дробления и уменьшается расход энергии. При крупном дроблении для очень твердых материалов ставят гладкие дробящие плиты совсем без ребер, что, как показала практика, дает хорошие результаты.В дробилках со сложным (фиг. 14, б) и комбинированным качанием происходит также истирание дробимого материала.Конусные (гирационные) дробилки (фиг. 14, в и г), в которых камень дробится в пространстве между двумя конусами, из которых один, внешний, неподвижен, а другой, внутренний, насаженный на вертикальный вал, совершает вместе с ним круговое маятникообразное движение. В камнедробилках этого типа происходит непрерывное раздавливание, а при рифленых конусах — раскалывание и излом (изгиб) материала.

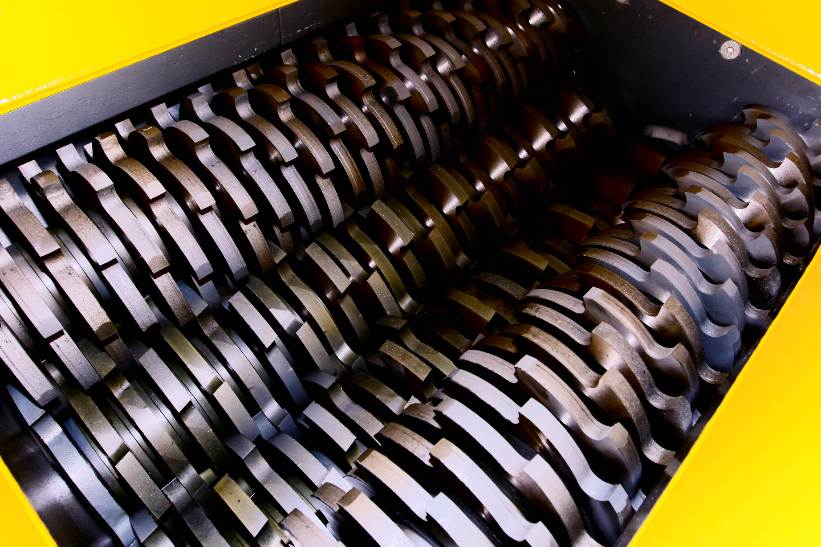

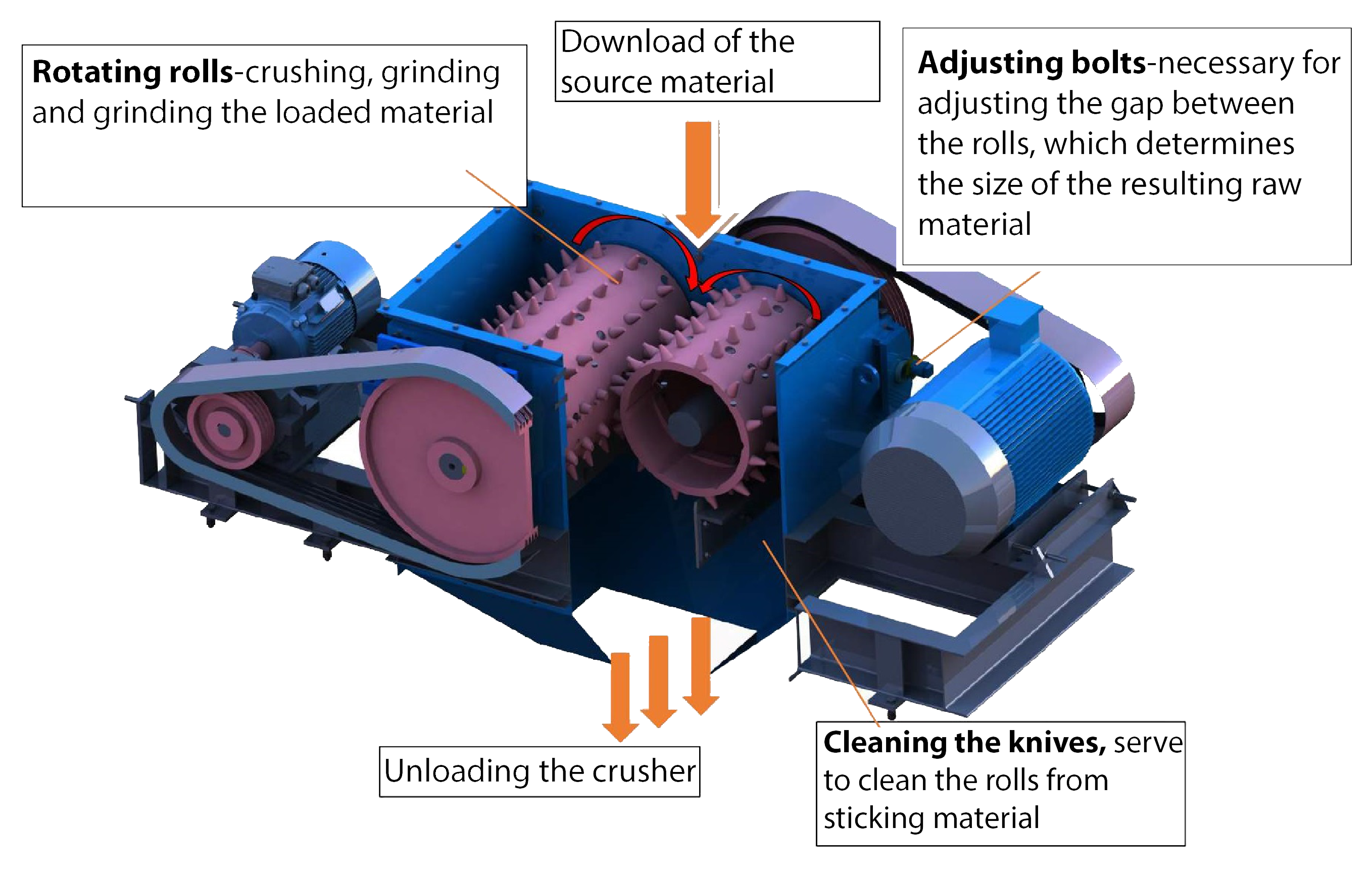

Валковые дробилки (фиг. 14, д), в которых камень дробится между поверхностями (гладкими или рифлеными) двух цилиндрических валков, вращающихся в противоположных направлениях. В валковых дробилках с гладкими валками камень раздавливается, при наличии рифления — раскалывается.

Молотковые дробилки (фиг. 14, е), в которых камень разбивается ударами молотков, вращающихся с большой скоростью вокруг горизонтальной оси. Разбивание камня ударами осуществляется также в камнедробилках ударного действия (см. фиг. 51) при помощи жестко закрепленных на вращающемся роторе молотков (бил).

Мельницы (фиг. 14, ж), применяемые для размельчения материала до порошкообразного состояния, бывают следующих типов:

– барабанные шаровые и стержневые мельницы, где измельчение осуществляется ударами свободно падающих, мелющих тел, шаров или стержней;

– кольцевые роликовые мельницы, в которых материал раздавливается между неподвижным кольцом и быстро вращающимися роликами, отжимаемыми пружинами или центробежной силой инерции;

– бегунные мельницы, где материал раздавливается массивными катками (бегунами), перекатывающимися по днищу чаши, загруженной материалом;

– вибрационные мельницы, в которых измельчение шарами сочетается с вибрацией.

В зарубежной практике имеются дробилки комбинированного типа, чаще всего двухстадийного дробления.

поступившего из первичной дробилки.

поступившего из первичной дробилки.Обычно комбинированные дробилки двойного или тройного действия устанавливают на передвижных дробильных установках, имеющих меньший вес.

типов камнедробилок | Карьерное дробильное оборудование

Вам необходимо переработать песок, гравий, минералы, горную породу или другие заполнители, но вы еще не приобрели или не взяли в аренду дробильное оборудование? Нет сомнений — вам нужно работать с опытной и профессиональной компанией по проектированию и инжинирингу погрузочно-разгрузочного оборудования, занимающейся продажей, арендой и установкой лучших новых дробилок для ваших нужд.

В конце концов, наша последняя история успеха Kemper Equipment иллюстрирует, что происходит, когда производитель щебня внедряет неправильный дизайн системы и погрузочно-разгрузочное оборудование!

Однако, если вы новичок в отрасли переработки заполнителей, у вас, вероятно, есть много вопросов о камнедробилках. Являясь основным оборудованием для обработки материалов на всех заводах, дробилки должны без проблем координироваться с грохотами, конвейерными системами и промывочным оборудованием.

Сегодня мы расскажем все, что вам нужно знать о дробилках, чтобы помочь вам понять вопросы, которые вы должны задать при поиске подходящего погрузочно-разгрузочного оборудования для ваших операций.

Этапы дробления горных пород: Дробильные станции

Обычно в проекте используют несколько типов дробилок и настраивают их как станции в формате цепи для выполнения необходимых работ по измельчению материала. Во многих случаях устанавливаются первичные, вторичные, третичные и четвертичные станции для уменьшения породы до желаемого размера, формы и консистенции.

Конечно, не для всех проектов требуются все станции или этапы. Иногда одно только первичное дробление может обеспечить достаточное уменьшение для ваших нужд.

Например, если окончательный размер вашего продукта должен составлять от 4 до 6 дюймов, первичная щековая или роторная дробилка могут помочь вам в этом. Однако вам, вероятно, потребуется продукт гораздо более мелкого помола, а это означает использование до трех или даже четырех станций с различными типами дробилок.

1. Первичное дробление

В качестве первого этапа в цикле дробления после извлечения на руднике (или, в случае производства вторичного асфальта, доставки на завод по переработке РАП автомобильным транспортом), первичное дробление уменьшает материал до размер и форма, которые могут быть обработаны вторичной дробилкой.

Как правило, минимальная настройка большинства первичных дробилок составляет от 4 до 6 дюймов, как указано выше. Щековые, конусные, ударные дробилки и гирационные дробилки чаще всего подходят в качестве типов оборудования для первичного дробления, хотя первичные и вторичные дробилки могут частично совпадать в зависимости от подходящих типов.

2. Вторичное дробление

При вторичном дроблении важным фактором становится степень измельчения. Знание того, насколько тонким должен быть ваш конечный продукт, а также требования к питанию вашей дробильной станции третичного или окончательного измельчения, поможет вам определить, какое измельчение необходимо провести на этом этапе.

Конусные дробилки часто размещаются на станции вторичного дробления, потому что они универсальны с точки зрения подачи, установки с закрытой стороной, скорости и выброса. Однако при использовании конусных дробилок важно эксплуатировать их с постоянными настройками дросселирования, чтобы поддерживать высокую производительность.

3. Третичное/четвертичное/конечное восстановительное дробление

Целью третичной (третьей), четвертой (четвертой) или заключительной стадии дробления является измельчение и придание камню или другому материалу товарного вида. Опять же, между этапами может быть частичное совпадение с точки зрения того, какие стили измельчения работают лучше всего.

Конусные дробилки, ударные дробилки с вертикальным валом (VSI), горизонтальные ударные дробилки или даже измельчающие валковые дробилки высокого давления могут использоваться в позиции окончательного измельчения.

Типы горных пород Определите, какие дробилки вам нужны

Песчаник, известняк, гравий и гранит, возможно, являются наиболее распространенными заполнителями, используемыми сегодня в строительной отрасли, но эти породы имеют очень разные характеристики твердости и абразивности.

Тип горной породы, на переработке которой вы планируете сосредоточить свое внимание, будет определять типы камнедробилок, которые вам необходимо включить в схему дробления.

Чем больше вы знаете о типе породы, которую вы хотите раздробить, и о ее конечном использовании, тем проще будет выбрать лучшее оборудование для достижения целей вашего проекта.

Итак, сколько существует типов камнедробилок?

На вопрос «сколько существует типов камнедробилок?» можно ответить по-разному, в зависимости от того, что человек, спрашивающий, пытается узнать о горных породах, песке, гравии или переработке полезных ископаемых.

Ответ может быть от трех до четырех, если вы говорите о настройке станций в комплексной дробильной установке . Это камнедробилки первичного, вторичного и третичного/четвертичного/конечного измельчения, о которых мы говорили выше.

Конечно, камнедробилки бывают разных стилей . Щековые и конусные дробилки компрессионного типа, например, подходят для различных станций в цепи дробления (в зависимости от таких факторов, как размеры, разновидности и твердость породы, которую необходимо раздробить, а также от необходимой производительности).

Щековые и конусные дробилки компрессионного типа, например, подходят для различных станций в цепи дробления (в зависимости от таких факторов, как размеры, разновидности и твердость породы, которую необходимо раздробить, а также от необходимой производительности).

Число типов дробилок с точки зрения стиля и конфигурации может быть более сложным для количественной оценки, поскольку существует множество способов настройки камнедробилок. Однако на многих дробильных установках вы найдете четыре основные конструкции — конусную, щековую, вращательную и ударную дробилки.

Щековые дробилки

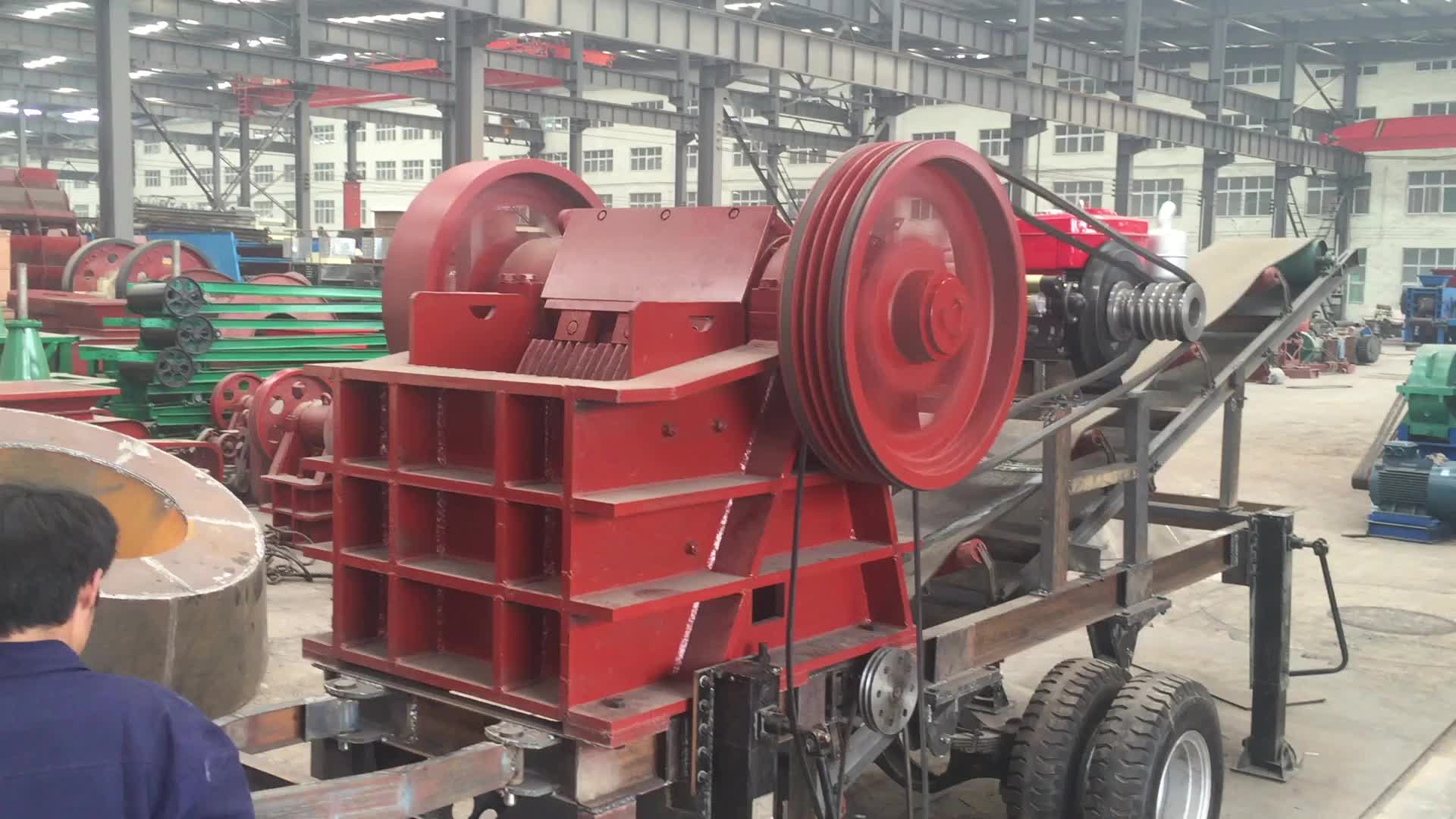

При компрессионном дроблении щековые дробилки, как правило, представляют собой более тупой инструмент по сравнению с конусными дробилками, поэтому они часто используются на первичной стадии дробления породы.

Щековые дробилки, также известные как «камнедробилки», используются для дробления более крупных и твердых материалов на более удобные в обращении куски. Они, как правило, хорошо справляются со многими типами материалов и не так сильно изнашиваются, как ударные камнедробилки. Они также производят минимальное количество мелких частиц и пыли, хотя конечный продукт с этим типом камнедробилки почти всегда требует вторичного дробления.

Они также производят минимальное количество мелких частиц и пыли, хотя конечный продукт с этим типом камнедробилки почти всегда требует вторичного дробления.

Чтобы узнать больше о щековых дробилках, прочтите нашу предыдущую запись в блоге, в которой рассказывается об этих прочных элементах погрузочно-разгрузочного оборудования, а также о наиболее частых вопросах операторов о щековых дробилках.

Гирационные дробилки

Гирационные дробилки имеют коническую головку и вогнутую поверхность (часто облицованную марганцовистой сталью) и дробят материал на части путем сжатия за счет так называемого эксцентричного движения.

Как и щековые дробилки, гирационные дробилки часто используются на станциях первичного дробления, хотя иногда они могут использоваться и в качестве вторичных дробилок.

Конусные дробилки

Подобно щековым и гирационным дробилкам, конусные дробилки работают по принципу сжатия, что означает, что они измельчают материалы, сжимая их до тех пор, пока они не разрушатся.

Существуют также ударные камнедробилки, а именно оборудование HSI и VSI (о них чуть позже).

Конусные дробилки имеют вращающийся кожух в вогнутой чаше, футерованной марганцем, — это похоже на гирационные дробилки, но камера дробления в конусных дробилках имеет не такой крутой угол.

Конусные дробилки могут принимать среднетвердые и очень твердые и абразивные материалы, которые могут быть сухими или влажными, но не липкими (тогда как гирационные дробилки лучше подходят для обработки более мягких и сухих материалов). Их выход будет относительно кубическим продуктом с коэффициентом измельчения примерно от 6 к 1 до 4 к 1.

Понимание принципа работы конусного дробильного оборудования лучше всего проиллюстрировано в визуальном формате — посмотрите это демонстрационное видео с нашего канала Kemper Equipment на YouTube.

Ударные дробилки – VSI и HSI

Ударные дробилки включают VSI, а также ударные дробилки с горизонтальным валом (HSI), и их лучше всего использовать с менее абразивными породами, такими как известняк. Эти типы машин разбивают материал ударными силами определенных изнашиваемых деталей, известных как ударные стержни и ударные пластины или крюки.

Эти типы машин разбивают материал ударными силами определенных изнашиваемых деталей, известных как ударные стержни и ударные пластины или крюки.

Некоторые предприятия также используют ударные дробилки после того, как они уже использовали другой тип камнедробилки, который производит более удлиненный камень. Это помогает дополнительно придать измельченному материалу более мелкую консистенцию и более кубическую форму.

Ударные дробилки, как правило, дешевле компрессионных дробилок (они же конусные и щековые дробилки, о которых мы уже говорили) и имеют более высокий коэффициент измельчения. Они также могут разрушать породы осадочного типа — известняк и подобные — по естественным линиям, что сглаживает острые углы и слабые края. Это может привести к результату, более похожему на песок по своей природе.

Недостатки ударных дробилок включают их склонность к образованию избыточного количества мелких материалов при использовании с более мягкими породами. Ударные камнедробилки также могут требовать частой замены деталей и могут создавать большое количество пыли, что может стать проблемой на некоторых рабочих площадках.

Переносные и стационарные дробильные установки

В зависимости от продолжительности вашего проекта и того, насколько мобильным должно быть ваше дробильное оборудование, вы можете выбрать стационарные или передвижные/модульные дробильные установки.

Стационарные установки уже давно пользуются спросом, потому что они обладают более высокой производительностью и эффективностью, а также более низкими производственными затратами и более простым обслуживанием. Они также исторически отличались более низкой стоимостью энергии, если у вас есть электричество на месте, и не требуется никакого дополнительного оборудования для их перемещения с места на место.

Тем не менее, тенденции начинают меняться, и портативное оборудование технологически совершенствуется до такой степени, что в будущем оно сможет заменить стационарные установки.

Переносное погрузочно-разгрузочное оборудование уже сегодня предлагает непревзойденную гибкость производства. Например, если вам нужно перемещать дробильную установку более одного раза в год на несколько рабочих мест, вам, вероятно, лучше инвестировать в портативное оборудование.

Эти автономные установки лучше подходят для небольших проектов и при необходимости могут перемещаться от проекта к проекту. Зачастую они все еще не так эффективны и имеют меньшую мощность, чем стационарные установки, но в долгосрочной перспективе они могут быть более рентабельными, если у вас есть несколько проектов в разных областях.

У Kemper Equipment есть дробилки, необходимые для вашей работы

У вас остались вопросы о дробилках или любых других аспектах обработки заполнителей и обработки материалов?

Здесь, в Kemper Equipment, мы предлагаем самое эффективное дробильное оборудование, которое будет усердно работать для эффективного производства любой готовой продукции, которую вы планируете производить, включая песок, гравий, удобрения, специальные минеральные продукты, переработанный асфальт, соль, уголь и шлак. и доступно. Свяжитесь с нами сегодня, чтобы узнать, как мы можем предоставить специально разработанную схему дробления или модернизировать новую камнедробилку для вашего существующего производства.

Что нужно знать

Что такое дробилка?

Прежде чем мы познакомимся со всеми типами дробилок, нам нужно узнать, что такое дробилка и для чего она используется. Дробилка — это машина, которая измельчает большие камни в более мелкие камни, гравий или каменную пыль. Дробилки в основном используются в горнодобывающей и строительной отраслях, где они используются для разрушения очень крупных камней и валунов на более мелкие части. Дробилки также широко используются для таких работ, как разрушение асфальта для дорожных работ или проектов по сносу. Дробильные машины бывают самых разных размеров и мощностей: от небольших щековых дробилок, которые стоят столько же, сколько новый грузовик, до очень больших конусных дробилок, которые стоят миллионы долларов. Со всем этим выбором вы захотите убедиться, что тот, который вы выберете, обладает мощностью и возможностями, необходимыми для вашего конкретного проекта. В большинстве случаев наличие дробилки в вашем распоряжении может сэкономить значительное количество времени и труда, поскольку вам не придется вручную дробить материалы вручную. Это делает их незаменимым помощником для всех, кому необходимо быстро и эффективно измельчать материалы.

Это делает их незаменимым помощником для всех, кому необходимо быстро и эффективно измельчать материалы.

Краткая история дробилок

Первый патент США на камнедробилку был получен в 1830 году. Ее ключевой технологией была концепция отбойного молота, использованная в известной штамповочной мельнице, которая неоднократно связывалась с золотым возраст добычи. Десять лет спустя был выдан еще один патент США на роторную дробилку. Примитивная ударная дробилка состояла из деревянного ящика, цилиндрического деревянного барабана с прикрепленными к нему железными молотками. Хотя оба этих патента были выданы, ни один из авторов никогда не продавал свои изобретения.

Изображение из патента на камнедробилку, 1932 г. Эли Уитни Блейк изобрел, запатентовал и продал первую настоящую камнедробилку в 1858 году, она была известна как щековая дробилка Блейка. Дробилка Блейка была настолько влиятельной, что сегодняшние модели до сих пор сравнивают с его оригинальными разработками. Это связано с тем, что щековая дробилка Blake объединила ключевой механический принцип — рычажно-рычажный механизм — концепцию, с которой знакомы студенты-механики.

Дробилка Блейка была настолько влиятельной, что сегодняшние модели до сих пор сравнивают с его оригинальными разработками. Это связано с тем, что щековая дробилка Blake объединила ключевой механический принцип — рычажно-рычажный механизм — концепцию, с которой знакомы студенты-механики.

В 1881 году Филетус В. Гейтс получил патент США на свое устройство, воплощающее основные идеи современных гирационных дробилок. В 1883 г. г-н Блейк бросил вызов г-ну Гейтсу, чтобы сокрушить 9кубических ярдов камня в соревновании, какая дробилка завершит работу быстрее. Дробилка Gates выполнила задачу на 40 минут раньше!

В горнодобывающей промышленности предпочитали гирационные дробилки Гейтса почти два десятилетия до начала века, примерно в 1910 году, когда популярность щековых дробилок Блейка вновь возросла. Спрос на щековые дробилки с большой горловиной резко возрос, поскольку отрасль начала осознавать их потенциал в качестве первичных дробилок в каменоломнях. Благодаря исследованиям и разработкам Томаса А. Эдисона гигантские машины были усовершенствованы и размещены по всей территории Соединенных Штатов. Щековые дробилки меньшего размера также были разработаны в качестве вторичных и третичных дробилок.

Эдисона гигантские машины были усовершенствованы и размещены по всей территории Соединенных Штатов. Щековые дробилки меньшего размера также были разработаны в качестве вторичных и третичных дробилок.

Исследования Эдисона в области добычи полезных ископаемых и дробления оставили наследие, которое навсегда улучшило способы измельчения крупных камней и материалов.

Основные способы измельчения материала

Дробление — это процесс измельчения или дробления материала большего размера на материал меньшего размера. Есть четыре основных способа раздавить.

Четыре способа уменьшения размера материалаВоздействие: Мгновенное столкновение крупных объектов друг с другом с помещенным между ними материалом. Оба объекта могут быть в движении или один может быть неподвижен, в то время как другой ударяется о него. Существует два основных типа снижения воздействия: гравитационное и динамическое.

Истирание: Протирание материала между двумя твердыми поверхностями. Это подходящий метод при измельчении менее абразивных материалов, поскольку он потребляет меньше энергии во время процесса. Прочные материалы не будут столь эффективными.

Это подходящий метод при измельчении менее абразивных материалов, поскольку он потребляет меньше энергии во время процесса. Прочные материалы не будут столь эффективными.

Стрижка: Стрижка, как правило, в сочетании с другими методами обжатия использует метод обрезки и используется, когда требуется грубый результат. Этот метод восстановления часто используется при первичном дроблении.

Сжатие: Ключевой механический элемент щековых дробилок, сжатие измельчает материалы между двумя поверхностями. Отлично подходит для очень твердых абразивных материалов, которые не подходят для истирающих дробилок. Компрессия не подходит для чего-либо липкого или липкого.

Правильный выбор метода дробления зависит как от типа измельчаемого материала, так и от желаемого продукта. Затем вы должны решить, какой тип дробилки лучше всего подходит для работы. Учет использования энергии и эффективности всегда является главным соображением. Использование неподходящего типа дробилки может привести к дорогостоящим задержкам и потреблению большего количества энергии, чем ожидалось, во время процесса.

Какие бывают дробилки?

Существует множество различных видов дробилок, от щековых до ударных и конусных дробилок. Дробление — универсальный процесс, и тип дробилки, который вам нужен, зависит от «этапа» дробления. Три основных этапа дробления: первичный, вторичный и третичный, каждый из которых имеет свои уникальные преимущества. Первичное дробление включает в себя использование большого объекта в качестве начальной силы для разрушения очень больших и твердых камней и валунов на более мелкие куски, прежде чем они перейдут на вторичную стадию. Вторичное дробление еще больше разрушает материалы, прежде чем они перейдут на третичный уровень, в результате чего получается еще более мелкий продукт, который затем можно использовать в различных промышленных проектах. Каждый тип дробилки для каждой конкретной стадии дробления более подробно объясняется ниже.

Первичное дробильное оборудование

Как следует из названия, этот вид дробления является первым в процессе. Материалы Run of Mine (ROM) доставляются непосредственно с объектов взрывных работ и измельчаются в первичной дробилке для первого раунда дробления. В этот момент материал получает первое уменьшение в размере из исходного состояния. Первичное дробление дает в среднем материалы размером от 50 дюймов до 20 дюймов . Двумя основными типами первичных дробилок являются:

Материалы Run of Mine (ROM) доставляются непосредственно с объектов взрывных работ и измельчаются в первичной дробилке для первого раунда дробления. В этот момент материал получает первое уменьшение в размере из исходного состояния. Первичное дробление дает в среднем материалы размером от 50 дюймов до 20 дюймов . Двумя основными типами первичных дробилок являются:

Большие количества материала подаются в «V-образную» щеку этой дробилки и измельчаются под действием силы сжатия. Одна сторона V остается неподвижной, а другая сторона V качается против нее. Материал выталкивается из широкого отверстия V в самое узкое место V, создавая дробящее движение. Щековые дробилки представляют собой крупногабаритные машины для тяжелых условий эксплуатации, обычно изготавливаемые из чугуна и/или стали. Часто считающиеся базовой машиной, щековые дробилки занимают свое место в отрасли. Они часто используются для превращения породы в неоднородный гравий. Чтобы узнать больше о первичной щековой дробилке, посетите наш блог.

Чтобы узнать больше о первичной щековой дробилке, посетите наш блог.

Прогон горного материала подается в бункер верхнего уровня гирационной дробилки. Стенки бункера гирационной дробилки облицованы «V-образными» деталями, кожухом и подбарабаньем, как у щековой дробилки, но имеют форму конуса. Руда выгружается через меньшее нижнее выходное отверстие конуса. Пока конус не движется, внутреннее дробящее движение создается вращающимся валом на вертикальном стержне. Непрерывное действие создано, что делает его быстрее, чем щековая дробилка с меньшим потреблением энергии. Часто меньше и дороже, чем щековая дробилка, гирационные дробилки подходят для большего количества материалов, когда желательна более однородная форма.

Схема деталей гирационной дробилкиОборудование для вторичного дробления

После того, как материалы проходят первый цикл дробления, они подаются во вторичную дробилку для дальнейшего измельчения. Средний входной размер для вторичной дробилки колеблется от 13 дюймов до 4 дюймов на этом этапе. Вторичное дробление особенно важно для получения сортового материала, который в дальнейшем будет использоваться в государственных проектах. Например, дробленый материал для дорожного основания и насыпи. Ниже рассмотрены основные виды дробильных машин для вторичной переработки.

Средний входной размер для вторичной дробилки колеблется от 13 дюймов до 4 дюймов на этом этапе. Вторичное дробление особенно важно для получения сортового материала, который в дальнейшем будет использоваться в государственных проектах. Например, дробленый материал для дорожного основания и насыпи. Ниже рассмотрены основные виды дробильных машин для вторичной переработки.

Конусные дробилки являются одним из основных вариантов вторичного дробления. Конусная дробилка — это мощная машина, которая используется в крупных отраслях промышленности для дробления различных типов материалов до более мелких размеров. Он работает, оказывая давление на материал и прижимая его к вращающейся мантии, чтобы создать сжатие и силу. Измельченный материал сначала разрушается в верхней части конуса, откуда затем падает в более узкую нижнюю часть конуса. В этот момент конусная дробилка снова измельчает материал до еще более мелкого размера. Это продолжается до тех пор, пока материал не станет достаточно маленьким, чтобы выпасть из нижнего отверстия. Материал из конусной дробилки можно использовать для множества различных проектов, включая дорожное основание на строительных объектах, восстановление асфальтового покрытия или гравийные карьеры при строительстве дорог. Конусные дробилки подходят для материалов средней твердости и твердых материалов, таких как нетронутая порода из карьеров.

Материал из конусной дробилки можно использовать для множества различных проектов, включая дорожное основание на строительных объектах, восстановление асфальтового покрытия или гравийные карьеры при строительстве дорог. Конусные дробилки подходят для материалов средней твердости и твердых материалов, таких как нетронутая порода из карьеров.

Валковые дробилки Валковая дробилка измельчает материал, сжимая его между двумя вращающимися цилиндрами, расположенными параллельно друг другу. Цилиндры установлены горизонтально, один опирается на прочные пружины, а другой закреплен на постоянной раме. Затем материал подается между ними. Изменение расстояния между валками позволяет контролировать желаемый размер материала на выходе. Каждый цилиндр легко регулируется и футерован марганцем для максимального длительного износа. Валковые дробилки обычно обеспечивают выход тонкого материала и не подходят для твердых или абразивных материалов.

Схема вальцовой дробилки Молотковые мельницы и ударные дробилкиМолотковые дробилки и ударные дробилки, являющиеся одними из самых универсальных доступных дробилок, могут быть первичными, вторичными и третичными дробилками. Молотковые дробилки используют непрерывные удары молотка для дробления и дезинтеграции материала. Обычно они вращаются горизонтально в закрытом корпусе цилиндра. Молотки прикреплены к диску и качаются под действием центробежной силы на корпус. Материал подается сверху и дробится падает через отверстие внизу. Вы найдете молотковые мельницы, используемые в таких отраслях, как сельское хозяйство, медицина, энергетика и т. д. Они обеспечивают одни из самых эффективных выходов, портативны и могут работать практически с любым материалом.

Роторные дробилки имеют очень похожий принцип работы, за исключением того, что вращающиеся части не ударяют по материалу, как молоток, а отбрасывают материал на ударную плиту, которая разрушает его. Они также бывают с горизонтальной или вертикальной конфигурацией вала в зависимости от желаемой производительности. Для получения дополнительной информации об ударных дробилках ознакомьтесь с этим блогом.

Они также бывают с горизонтальной или вертикальной конфигурацией вала в зависимости от желаемой производительности. Для получения дополнительной информации об ударных дробилках ознакомьтесь с этим блогом.

Оборудование для третичного дробления и не только

Иногда может потребоваться дальнейшее измельчение измельчаемого материала, и может потребоваться третичное измельчение (иногда даже большее). Размеры частиц варьируются от 5″ до 1″ на этом заключительном этапе. Третичное дробление очень ценно в горноперерабатывающей промышленности. Степень измельчения материала во многом зависит от того, насколько тонким должен быть окончательный размер материала. Больше стадий дробления = продукты меньшего размера. Для третичного дробления вам, скорее всего, понадобится ударная или конусная дробилка меньшего размера.

Просеивание и многократное дробление также могут ограничить отходы материала. Некоторые общие инструменты, используемые в процессе:

Оборудование для просеивания: Если кусок материала слишком велик для дробильной машины, его необходимо удалить. Оборудование для просеивания удаляет любой материал, который замедляет производственный процесс. Он сортирует и классифицирует материалы по размеру, используя серию сит с отверстиями разного размера. Эти отверстия, или сетки, позволяют мелким камням двигаться вдоль и исключать крупные камни. Если материал не проходит через отверстия, он будет исключен из следующего этапа процесса измельчения. Затем его либо отправляют обратно в процесс дробления для дальнейшего измельчения, либо полностью снимают с производства. Просеивающее оборудование имеет решающее значение для эффективной операции третичного дробления, поскольку крупный материал может занимать необходимое пространство и потреблять ценную энергию, что приводит к задержкам и стоит денег.

Оборудование для просеивания удаляет любой материал, который замедляет производственный процесс. Он сортирует и классифицирует материалы по размеру, используя серию сит с отверстиями разного размера. Эти отверстия, или сетки, позволяют мелким камням двигаться вдоль и исключать крупные камни. Если материал не проходит через отверстия, он будет исключен из следующего этапа процесса измельчения. Затем его либо отправляют обратно в процесс дробления для дальнейшего измельчения, либо полностью снимают с производства. Просеивающее оборудование имеет решающее значение для эффективной операции третичного дробления, поскольку крупный материал может занимать необходимое пространство и потреблять ценную энергию, что приводит к задержкам и стоит денег.

Конвейеры: Перемещение сырья и восстановленных материалов с одной стадии производства на другую может занимать невероятно много времени. Современные методы добычи полезных ископаемых и обработки материалов теперь включают обширные конвейерные системы, которые иногда могут преодолевать многие мили. Существует два основных типа конвейеров: механические и гравитационные. Приводные конвейеры используют энергию из внешнего источника, тогда как гравитационные конвейеры используют вес материала для их движения.

Существует два основных типа конвейеров: механические и гравитационные. Приводные конвейеры используют энергию из внешнего источника, тогда как гравитационные конвейеры используют вес материала для их движения.

В чем разница между конусной дробилкой и гирационной дробилкой?

Гирационные и конусные дробилки являются типами компрессионных дробилок, которые дробят материалы, сжимая их между стационарной и подвижной частью из закаленной марганцевой стали. Однако есть некоторые ключевые различия между конусными и гирационными дробилками.

Во-первых, гирационные дробилки предназначены для дробления очень крупных материалов – обычно на стадии первичного дробления, тогда как конусные дробилки обычно используются для вторичного или третичного дробления для получения более мелких и мелких продуктов. Во-вторых, форма дробящей головки отличается. Вращательная дробилка имеет головку конической формы, которая вращается внутри чашеобразной внешней оболочки, а конусная дробилка имеет кожух и стационарное вогнутое кольцо.

Устанавливаются непосредственно в производственных цехах и помещениях, в которых осуществляется дробление материала. Таким установкам характерна высокая мощность и производительность, что делает их востребованными среди производителей;

Устанавливаются непосредственно в производственных цехах и помещениях, в которых осуществляется дробление материала. Таким установкам характерна высокая мощность и производительность, что делает их востребованными среди производителей;

Добавить комментарий