Iso 4406 класс чистоты: Классы и коды чистоты масла

Классы и коды чистоты масла

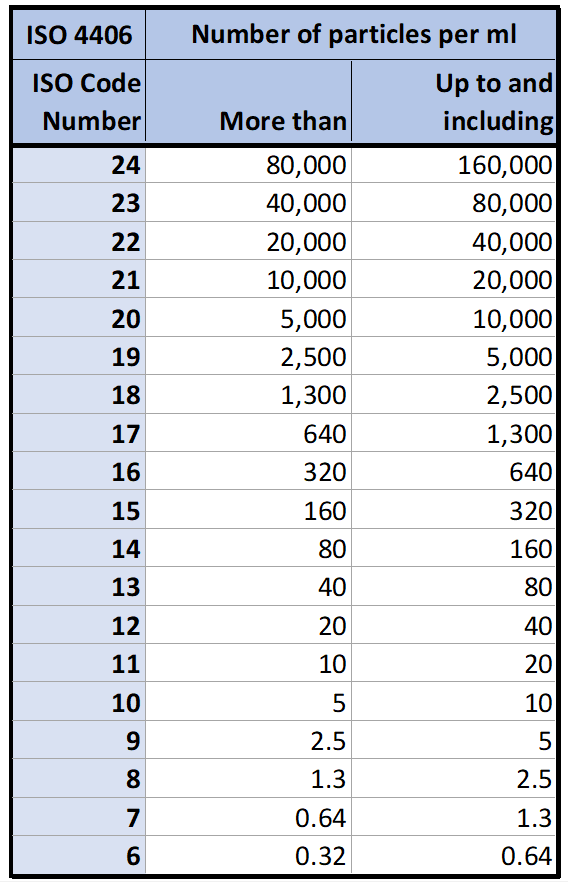

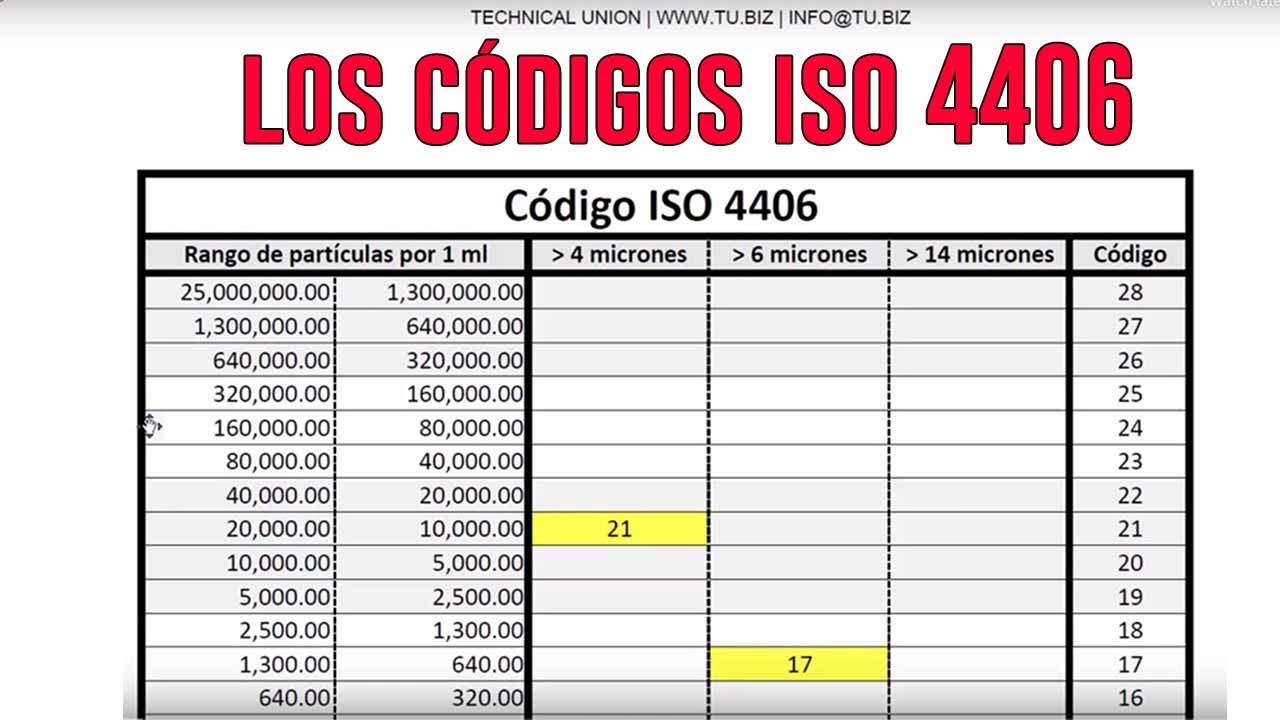

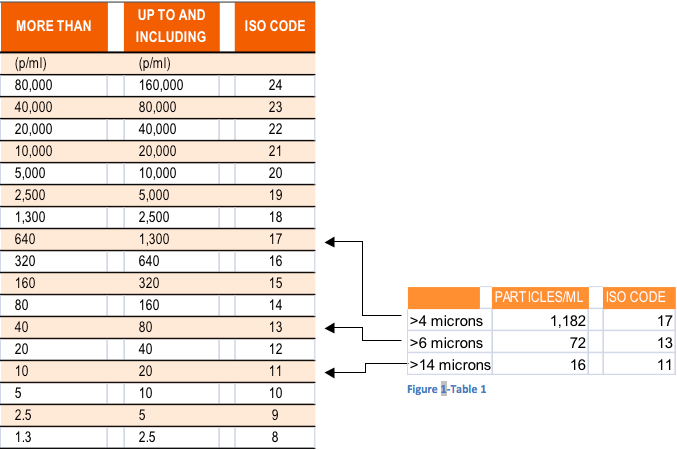

Стандарт ISO определяет уровни загрязнения твердыми частицами на миллилитр жидкости трех размеров: 4мкм (1-е значение) , 6мкм (2-е значение) и 14мкм (3-е значение). Сам код включает три «шкалы», которые представляют диапазон количества частиц на миллилитр для каждого размера частиц. В совокупности эти значения объединены в один кодовый номер. Обратите внимание, что каждый раз, когда код увеличивается, диапазон количества частиц удваивается. То, что может показаться незначительным недостатком в достижении целевого кода, на самом деле оказывает значительное влияние на достижение желаемой чистоты.

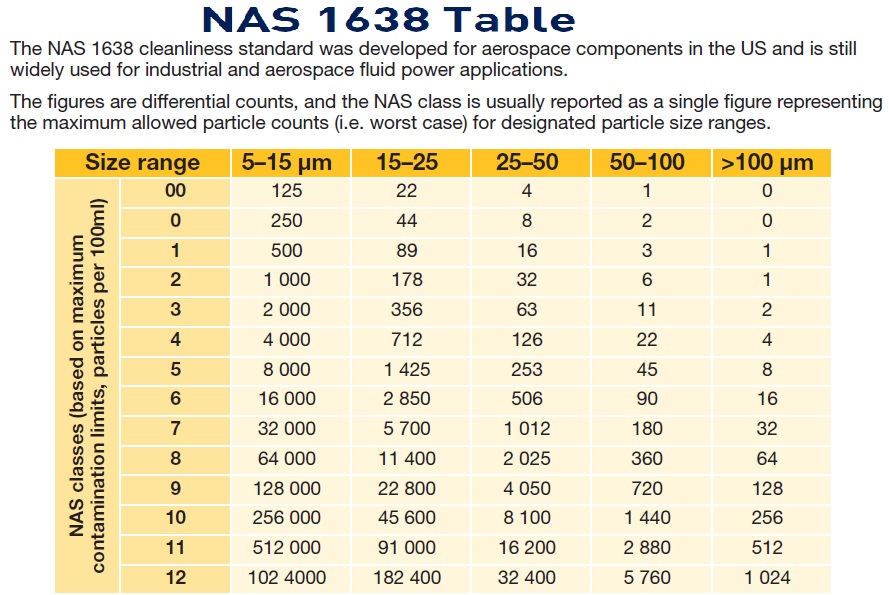

Удивительно, но стандарт ISO 4406, был создан не ISO, а организацией по национальным аэрокосмическим стандартам (NAS). В течение 1960-х годов NAS попытался навести порядок в хаосе подсчета частиц в гидравлических жидкостях самолетов. Результатом стало создание NAS 1638.

В первой версии этого стандарта для определения размера твердых частиц использовался оптический микроскоп.

С улучшенными фильтрами частиц, изобретением автоматических счетчиков частиц и продвижением ISO 9000 в 80-х и 90-х годах Обществом автомобильных инженеров (SAE), Aerospace Industries было предпринято несколько других попыток создать отраслевые стандарты для уровней чистоты. Ассоциация Америки (AIA) и другие.

Улучшения в фильтрации твердых частиц склонили чашу весов к естественному распределению. Фильтры стали более эффективными при удалении более крупных частиц, что сделало более крупные диапазоны размеров менее репрезентативными для распределения частиц в масле. С этим изменением естественного распределения частиц ISO решила, что больше нет необходимости сообщать о концентрации этих более крупных диапазонов частиц.

С этим изменением естественного распределения частиц ISO решила, что больше нет необходимости сообщать о концентрации этих более крупных диапазонов частиц.

Признавая важность чистоты гидравлического масла, недостатки NAS 1638 и недостатки других организаций по стандартизации, ISO стремилась создать стандарт, который более точно отражал бы концентрацию частиц. Организация также стремилась упростить понимание своей классификации или кодекса, одновременно распространив стандарт на все смазочные жидкости, чтобы был принят один стандарт для всех отраслей.

Процесс начался с сокращения количества категорий с пяти до двух с необязательной третьей. Было также решено использовать шкалу, которая будет подсчитывать частицы определенного размера и более, отойдя от метода диапазона. Были выбраны типичные размеры частиц 2, 5 и 15 микрон, причем категория 2 микрона является необязательной. В отличие от NAS 1638, в котором все количества частиц для различных классификаций классифицируются одним числом, ISO 4406 представляет каждый размер индивидуально.

Вторая крупная модификация заключалась в полном изменении масштаба. Так родилось то, что позже стало известно как таблица рядов Ренара. Классификации варьировались от 0,9 до 30, причем каждое значение удваивалось от самого низкого до самого высокого приемлемого значения. Этот подход был призван сделать каждый шаг более значимым и действенным. Это также позволило использовать простой метод выражения количества очень маленьких и больших частиц одним значением.

Например, код чистоты может быть примерно 18/14. Это будет означать, что существует от 1301 до 2500 частиц размером более 5 микрон и от 81 до 160 частиц размером более 15 микрон. Позже ISO отказался от кода 0.9 и начал таблицу с 1, когда было определено, что достижение такого уровня чистоты крайне маловероятно и, следовательно, нецелесообразно включать его в таблицу.

ISO 4406:99

В 1990-х годах промышленность стремилась соответствовать требованиям ISO 9000. За это время было обнаружено, что текущий метод калибровки автоматических счетчиков частиц (APC) не соответствует требованиям стандарта ISO 9000. Ранее все APC были откалиброваны в соответствии с ISO 4402 с использованием испытательной пыли для воздухоочистителя (ACFTD). В процессе соответствия стандарту ISO 9000 было установлено, что этот калибровочный материал не отслеживается. Точное количество и размер частиц в ACFTD были неизвестны, что приводило к неточным калибровкам. Компания, производившая калибровочную жидкость ACFTD, также объявила, что больше не будет производить эту жидкость. Это привело к стандарту ISO 11171, в котором используется испытательная пыль ISO Medium Test Dust (ISO MTD) Национального института стандартов и технологий (NIST). NIST использует сканирующий электронный микроскоп (SEM) для точного измерения количества и размера частиц до 1 микрона.

За это время было обнаружено, что текущий метод калибровки автоматических счетчиков частиц (APC) не соответствует требованиям стандарта ISO 9000. Ранее все APC были откалиброваны в соответствии с ISO 4402 с использованием испытательной пыли для воздухоочистителя (ACFTD). В процессе соответствия стандарту ISO 9000 было установлено, что этот калибровочный материал не отслеживается. Точное количество и размер частиц в ACFTD были неизвестны, что приводило к неточным калибровкам. Компания, производившая калибровочную жидкость ACFTD, также объявила, что больше не будет производить эту жидкость. Это привело к стандарту ISO 11171, в котором используется испытательная пыль ISO Medium Test Dust (ISO MTD) Национального института стандартов и технологий (NIST). NIST использует сканирующий электронный микроскоп (SEM) для точного измерения количества и размера частиц до 1 микрона.

В зависимости от типа APC, используемого в лаборатории, при измерении частиц одного и того же размера наблюдались несоответствия. То, что было 5-микронной частицей в оптическом APC (калиброванном по ISO 4402), было 6-микронной частицей с использованием SEM. Это привело к необходимости новой калибровочной среды и стандарта, что привело к созданию ISO 11171 для калибровки и ISO 4406: 99 для отчетности. ИСО было представлено важное решение: должны ли быть два стандарта, основанные на типе АРС и методе калибровки, или следует скорректировать текущий стандарт так, чтобы он был совместим как с методами калибровки, так и с типами АРС? Было решено, что два стандарта вызовут путаницу, поэтому была принята альтернатива разработки совместимого стандарта.

В зависимости от типа APC, используемого в лаборатории, при измерении частиц одного и того же размера наблюдались несоответствия. То, что было 5-микронной частицей в оптическом APC (калиброванном по ISO 4402), было 6-микронной частицей с использованием SEM. Это привело к необходимости новой калибровочной среды и стандарта, что привело к созданию ISO 11171 для калибровки и ISO 4406: 99 для отчетности. ИСО было представлено важное решение: должны ли быть два стандарта, основанные на типе АРС и методе калибровки, или следует скорректировать текущий стандарт так, чтобы он был совместим как с методами калибровки, так и с типами АРС? Было решено, что два стандарта вызовут путаницу, поэтому была принята альтернатива разработки совместимого стандарта.С последующим повышением точности в технологиях микроскопов, ISO осознала, что регистрация частиц размером менее 5 микрон становится более надежной. Таким образом, размер третьего микрона был добавлен в качестве опции к коду чистоты.

Что все это означает

ISO пришла к выводу, что концентрация более мелких частиц вызывает большее беспокойство, чем более крупных.

Также следует учитывать метод, используемый для калибровки автоматического счетчика частиц. Это редко будет представлено в каком-либо отчете об анализе масла, поэтому вам нужно будет связаться с вашей лабораторией или производителем оборудования, чтобы узнать, какой стандарт калибровки ISO использовался. Опять же, самый последний стандарт калибровки – ISO 11171.

SAE AS4059F

Самая последняя версия добавила дополнительные методы отчетности, чтобы включить возможность сообщать об указанном кумулятивном количестве частиц вместо одного кода, который представляет чистоту масла. Вы сможете определить, является ли код специфичным для кумулятивного количества частиц, по букве суффикса после класса.

Однако будьте осторожны, поскольку редакция AS4059 может привести к классам чистоты, отличным от тех, которые были получены в предыдущих версиях, всякий раз, когда класс был указан без суффикса размера буквы и в некоторых случаях, когда класс был указан с суффиксом. Классы чистоты без суффикса из предыдущих версий AS4059 основаны на частицах размером более 6 микрон, тогда как классы из этой версии основаны на количестве частиц в каждом из диапазонов размеров, кроме самого маленького, 4 микрона.

AS4059 теперь позволяет определять пределы загрязнения различными способами:

- Идентичен NAS 1638 – например, AS4059 Class 8 совпадает с NAS 1638 Class 8. Размер подсчитываемых частиц зависит от того, используется ли оптический микроскоп или APC для блокировки света.

- Суммарное количество сверх указанного размера – Примеры: AS4059, класс 8A, AS4059, класс 8B.

- Дифференциальный счетчик для различных размеров – Примеры: AS4059 Class 8B-D или Class 8A-D

- Различные классы для совокупного количества частиц, превышающих определенный диапазон размеров – например, 7B / 6C / 5D или 7B / 4C.

РЕКОМЕНДУЕМЫЕ КОДЫ ЧИСТОТЫ ISO ДЛЯ ГИДРАВЛИЧЕСКИХ И ЦИРКУЛЯЦИОННЫХ СИСТЕМ

Производители систем со смазкой и гидравлических компонентов укажут, какой код чистоты ISO должен соблюдаться для их конкретной системы. Например, Vickers рекомендует для своих компонентов максимальный код ISO 16/13.

Чтобы понять, что является приемлемым, сначала необходимо понять, что чем ниже код ISO, который «измеряет или считает» частицы размером 6 и 14 микрометров, тем чище будет система.

То есть типичный фильтр с номиналом 10 микрон обеспечивает защиту только в диапазоне 20/17 или выше. Типичный фильтр-отстойник будет поддерживать чистоту в диапазоне от 14/12 до 10/7.

Рекомендуемые коды чистоты ISO зависят от типа системы и зазоров на поверхности износа.

|

ТИП СИСТЕМЫ |

Чувствстельность к загрязнениям |

Код чистоты |

|

Чувствительные к отложениям системы сервоуправления в лабораторных или аэрокосмических системах с давлением 340 бар или выше |

Сверхкритично |

13/9 |

|

Системы высокого давления с низким допуском, самолеты, станки и гидростатические системы с давлением 300 бар |

Критично |

14/11 |

|

Высококачественные, надежные подшипниковые и зубчатые передачи в соответствии с общими требованиями к машинам. |

Очень важно |

16/13 |

|

Системы среднего давления, средней точности, машины общего назначения и мобильное оборудование |

Важно |

18/14 |

|

Низкое давление, низкотемпературные системы, тяжелая промышленность с большими допусками зазоров |

Среднее |

19/15 |

РЕКОМЕНДАЦИИ

1. Фильтруйте все новые масла. Новые жидкости из бочки не чистые. Когда необходимо добавить или заменить жидкость, проведите фильтрацию до минимального порога установленных вами стандартов ISO. Стало обычной практикой исключать фильтрацию масла при заливке в оборудование, чтобы сократить расходы. Но предварительные вложения в высококачественную и экономичную фильтрацию обычно будут стоить значительно меньше, чем связанные с ними последующие затраты.

Но предварительные вложения в высококачественную и экономичную фильтрацию обычно будут стоить значительно меньше, чем связанные с ними последующие затраты.

2. Держите резервуары герметичными. Воздух наполнен загрязнителями размером менее 40 микрон, которые не видны человеческому глазу. Если ваши резервуары не полностью герметичны, вы приглашаете эти загрязнители в вашу жидкость и вашу систему. Простое пренебрежение заменой сапуна может напрямую повлиять на чистоту вашей жидкости, что, в свою очередь, поставит под угрозу производительность вашей жидкости и эксплуатационные расходы системы.

Класс чистоты масла

Недопустимый уровень загрязнения масла был и остается одной из главных причин аварийных отказов современного промышленного оборудования. Например, как показывает практика, в 60÷ 90% случаев отказы гидроприводов связаны с загрязнением гидравлического масла механическими примесями. При этом требования к чистоте масел все больше увеличиваются с существующей тенденцией увеличения силовой и скоростной нагруженности машин.

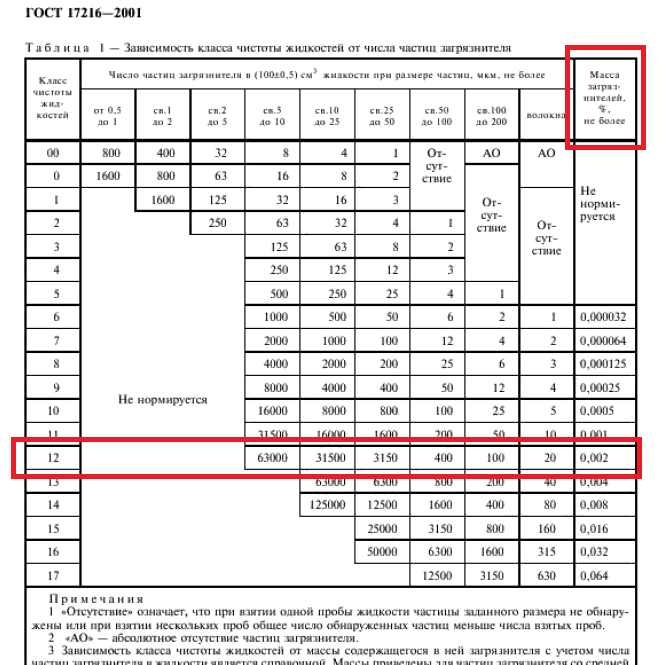

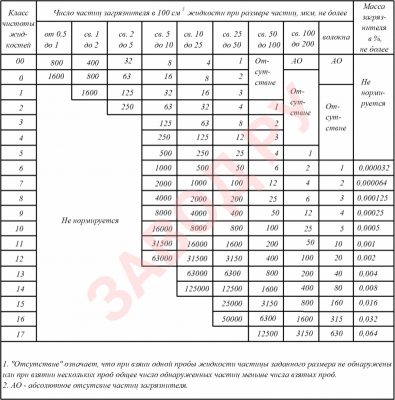

Чистота масла – показатель количества дисперсных механических частиц, содержащихся в единице объема масла. В зависимости от типа и условий эксплуатации промышленного оборудования используют масла соответствующих классов чистоты, регламентируемых ГОСТ 17216-71 или ISO 4406.

Таблица №1 – Классы чистоты масла по ГОСТ 17216-71

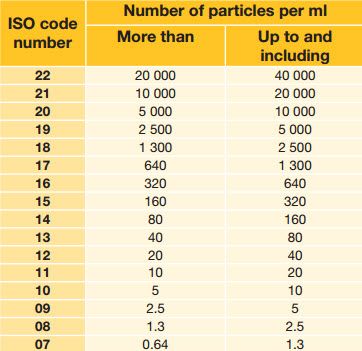

В стандарте ISO 4406 приняты классифицирующие числа, определяющие количество частиц, содержащихся в миллилитре жидкости (Таблица №2).

Таблица №2 – Распределение классифицирующих чисел по ISO 4406

Эти классифицирующие числа, разделенные между собой знаком «/» указываются в обозначении кода чистоты масла, где: первое классифицирующее число соответствует содержанию частиц размером ≥ 4 мкм, второе классифицирующее число – содержанию частиц размером ≥ 6 мкм, и третье классифицирующее число – содержанию частиц размером ≥ 14 мкм. Знак «−» в обозначении кода соответствует отсутствию необходимости подсчета.

Например, коду чистоты 22/18/13 соответствует масло, в 1 мл которого содержится от 20000 до 40000 частиц ≥ 4 мкм, от 1300 до 2500 частиц ≥ 6 мкм и от 40 до 80 частиц ≥ 14 мкм.

Таблица №3 – Таблица соответствия классов чистоты масла по ГОСТ 17216-71 и ISO 4406

В ходе эксплуатации масло неизбежно загрязняется из внешних или внутренних источников и под пороговым уровнем загрязнения принимается такая концентрация инородных частиц в масле, при которой еще обеспечивается штатная работа оборудования без снижения показателей его надежности.

Для контроля чистоты масла по ГОСТ 17216-71или ISO 4406 существуют счетчики частиц, входящие в состав мобильных минилабораторий. В частности, по мнению экспертов, одним из лучших средств контроля текущего состояния масел является многофункциональный анализатор, позволяющий определить:

- деградацию химических свойств масел;

- загрязнение масла технологическими жидкостями;

- содержание воды;

- размеры частиц и их количество согласно стандарту ISO 4406;

- кинематическую вязкость;

- состав и изображение продуктов износа;

- ферромагнитные и неферромагнитные продукты износа.

Контроль класса чистоты масла с помощью анализатора позволяет не только контролировать приближение чистоты масла к пороговому значению, но и диагностировать степень износа оборудования по форме и размерам частиц износа.

Напомним, что присутствие в продуктах износа:

- гладких металлических частиц размером до 15 мкм соответствует нормальному износу трущихся пар,

- увеличенной концентрации металлических частиц в виде осколков, пластин неправильной формы или стружки соответствует началу интенсивного изнашивания,

- металлических частиц размерами до 100-300 мкм соответствует дальнейшему развитию дефекта,

- металлических частиц размерами свыше 1000 мкм соответствует аварийному износу трущихся пар.

Если же говорить о внешних неферромагнитных частицах, способствующих абразивному износу оборудования, то это, в первую очередь, частицы пыли. Наиболее сильный абразивный износ провоцируют кремниевые частицы размером от 8 до 60 мкм, из которых самыми разрушительными являются частицы размером от 8 до 30 мкм.

Возвращаясь к трехвекторному (износ + химия и вязкость + загрязнение) анализатору, помимо широты контролируемых им параметров, отметим высокую скорость проведения анализа – порядка 8 минут, а также возможность проведения анализа силами собственных технических специалистов из числа обслуживающего персонала. Для уверенной работы с анализатором необходимо лишь пройти 3-х дневное обучение в Учебном центре MVR.

В стенах нашего Учебного центра MVR вы также можете повысить свою квалификацию прохождением учебных курсов, специально разработанных для технических специалистов, связанных с обслуживанием промышленных машин и механизмов.

Если же вы нуждаетесь в сторонних услугах по сервису и диагностике вашего динамического оборудования (компрессоров, насосов, электродвигателей, вентиляторов, турбин и др.), то мы рекомендуем воспользоваться услугами отдела выездного обслуживания и энергосервиса (ОВОЭ) MVR. Сертифицированные специалисты ОВОЭ MVR, с помощью самых современных средств неразрушающего контроля, проведут весь комплекс работ по диагностике и наладке вашего оборудования. Затраты за услуги наших специалистов гарантированно многократно окупаются максимальной надежностью вашего оборудования и, в конечном итоге, качеством и количеством вашей продукции.

Затраты за услуги наших специалистов гарантированно многократно окупаются максимальной надежностью вашего оборудования и, в конечном итоге, качеством и количеством вашей продукции.

Прибор мониторинга класса чистоты масла OPM II – ИмпортТехСнаб

ПРИБОР ОПРЕДЕЛЕНИЯ КЛАССА ЧИСТОТЫ ГИДРАВЛИЧЕСКОЙ ЖИДКОСТИ

- Экспресс-анализ гидравлической жидкости

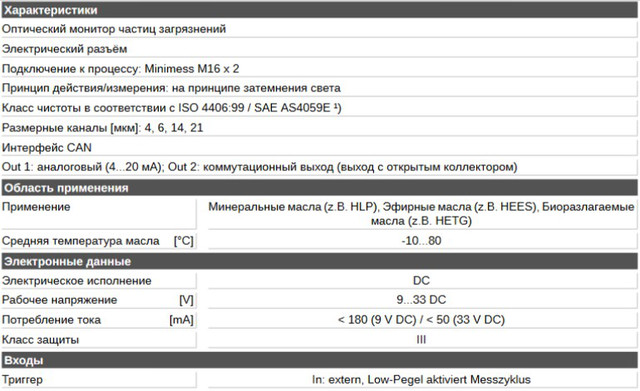

- Измеряет класс частоты масла по ISO 4406:99

- Габаритные размеры прибора 69х88 мм

- Номинальное давление до 420 бар

- Номинальный поток 50…400 л/мин

- Рабочая температура: от -200C до +800C

Фильтрация гидравлической жидкости

Загрязнения гидравлической жидкости

|

Количество частиц на 100 ml |

ISO Code |

|

|

От |

До (включительно) |

|

|

1. |

2.000.000 |

21 |

|

500.000 |

1.000.000 |

20 |

|

250.000 |

500.000 |

19 |

|

130.000 |

250.000 |

18 |

|

64.000 |

130.000 |

17 |

|

32.000 |

64.000 |

16 |

|

16.000 |

32. |

15 |

|

8.000 |

16.000 |

14 |

|

4.000 |

8.000 |

13 |

|

2.000 |

4.000 |

12 |

|

1.000 |

2.000 |

11 |

|

500 |

1.000 |

10 |

|

250 |

500 |

9 |

|

130 |

250 |

8 |

|

64 |

130 |

7 |

|

32 |

64 |

6 |

|

16 |

32 |

5 |

ISO 4406 определяет количество частиц размерностей: >4µm(c), >6µm(c) und >14µm(c)

Например:

- 190.

000 частиц > 4µm(c) / 100 ml

000 частиц > 4µm(c) / 100 ml - 58.600 частиц > 6µm(c) / 100 ml

- 1.525 частиц > 14µm(c) / 100 ml

⇒ Результат: Класс чистоты по ISO 18 / 16 / 11

Соотношение между стандартами ГОСТ 17216, ISO 4406, NAS 1638 and SAE 749

|

ГОСТ 17216 |

ISO 4406 |

NAS 1638 |

SAE AS 4059 |

|

16 |

23 / 21 / 18 |

12 |

13 |

|

15 |

22 / 20 / 17 |

11 |

12 |

|

14 |

21 / 19 / 16 |

10 |

11 |

|

13 |

20 / 18 / 15 |

9 |

10 |

|

12 |

19 / 17 / 14 |

8 |

9 |

|

11 |

18 / 16 / 13 |

7 |

8 |

|

10 |

17 / 15 / 12 |

6 |

7 |

|

9 |

16 / 14 / 11 |

5 |

6 |

|

8 |

15 / 13 / 10 |

4 |

5 |

|

7 |

14 / 12 / 9 |

3 |

4 |

|

13 / 11 / 8 |

2 |

3 |

|

|

12 / 10 / 7 |

1 |

2 |

|

|

11 / 9 / 6 |

0 |

1 |

Монитор частиц в режиме онлайн OPM II может использоваться как автономное устройство для отслеживания уровня загрязнения, показываемого на встроенном дисплее, а также в составе внешней системы контроля (например, ПЛК).

Посредством дополнительного программного обеспечения для ПК хранимые данные могут передаваться и анализироваться на ПК.

Подключение OPM II к внешней системе:

- OPM II 2

- Соединительный кабель CAN

- Гидравлическое соединение

Использование OPM II в качестве автономного устройства:

- OPM II (Базовая конфигурация)

- Адаптер переменного тока M12x1

- Гидравлическое соединение

Подключение OPM II к ПК для анализа данных:

- Y-образный соединитель (параллельное использование адаптера переменного тока и адаптера USB-CAN)

- Адаптер USB-CAN с кабелем для подключения к ПК

- Программное обеспечение для ПК 5

- OPM II (базовое устройство)

- Подключаемый блок питания

- Регулятор потока

- Y-образный адаптер

- USB-адапте

Технические характеристики

Технический паспорт 51460

|

OPM II-1X-M |

R928052298 |

|

Допустимое давление динамическое |

420 бар |

|

Допустимое давление статическое |

600 бар |

|

Допустимый объемный расход жидкости |

50 … 400 л/мин |

|

Температура жидкости |

-200С … +800С |

|

Резьбовое соединение |

М16 х 2 |

|

Область измерения по ISO 4406:99 |

0 … 24 |

Конфигурация OPM II – аксессуары

БАЗОВАЯ КОМПЛЕКТАЦИЯ

Артикул | Обозначение | Описание | Изображение |

R928052298 | OPM II – 1X – M | Базовый прибор OPM II (с уплотнениями NBR) | |

R928052660 | 8874-19-01. | Программное обеспечение |

ГИДРАВЛИЧЕСКИЕ ПРИНАДЛЕЖНОСТИ

|

Артикул |

Обозначение |

Описание |

Изображение |

|

R928052661 |

2103-A0-02.00 |

Регулятор потока с фильтрационной сеткой 125μm (давление при вязкости 30сСт – 2…300 бар ) |

|

|

R900025012 |

Подсоединение AB20-11/C G1/4″ |

Прямое подсоединение 1620 ISO228-G1/4 внутреннее |

|

|

R900033690 |

Шланг AB20-11/630- G1/4 |

Шланг DN2, шланговое соединение М16×2 и соединение манометра, G1/4, длина 630 мм |

|

|

R900033691 |

Шланг AB20- 11/1000-G1/4 |

Шланг DN2, шланговое соединение М16×2 и соединение манометра, G1/4, длина 1000 мм |

|

|

R900033693 |

Шланг AB20- 11/2000-G1/4 |

Шланг DN2, шланговое соединение М16×2 и соединение манометра, G1/4, длина 2000 мм |

|

|

R900981026 |

Шланг AB20-11/630- 630BAR |

Шланг DN2, 2x резьбовое соединение М16×2, длина 630 мм |

|

|

R900083425 |

Шланг AB20- 11/1000-630BAR |

Шланг DN2, 2x резьбовое соединение М16×2, длина 1000 мм |

|

|

R900054614 |

Шланг AB20- 11/2000-630BAR |

Шланг DN2, 2x резьбовое соединение М16×2, длина 2000 мм |

ЭЛЕКТРИЧЕСКИЕ ПРИНАДЛЕЖНОСТИ

|

Артикул |

Обозначение |

Описание |

Изображение |

|

R928052662 |

8812-00-00. |

Сетевой блок питания М12х1; 8-полюсной разъем, адаптер |

|

|

R913023441 |

8808-50-01.03 Разветвитель |

Y-разветвитель, M12x1, 8-полюсной |

|

|

R928052663 |

8824-T4-02.00-BR |

USB-CAN адаптер с кабелем для ПК (штекер M12x1, 8-полюсной – USB-разъем – длина кабеля 2 м.) |

|

|

R913002642 |

8P 7000-17121- 2911000 Штекер |

Разъем (CAN): измеряемый кабель M12x1; прямое гнездо, 8- полюсной – длина 10 м. |

|

|

R901351431 |

7000-17141-2911000 Штекер |

Разъем (CAN): измеряемый кабель M12x1; угловое гнездо, 8- полюсной – длина 10 м. |

Шланг AB20-11/1000-630

Шланг AB20-11/2000-630

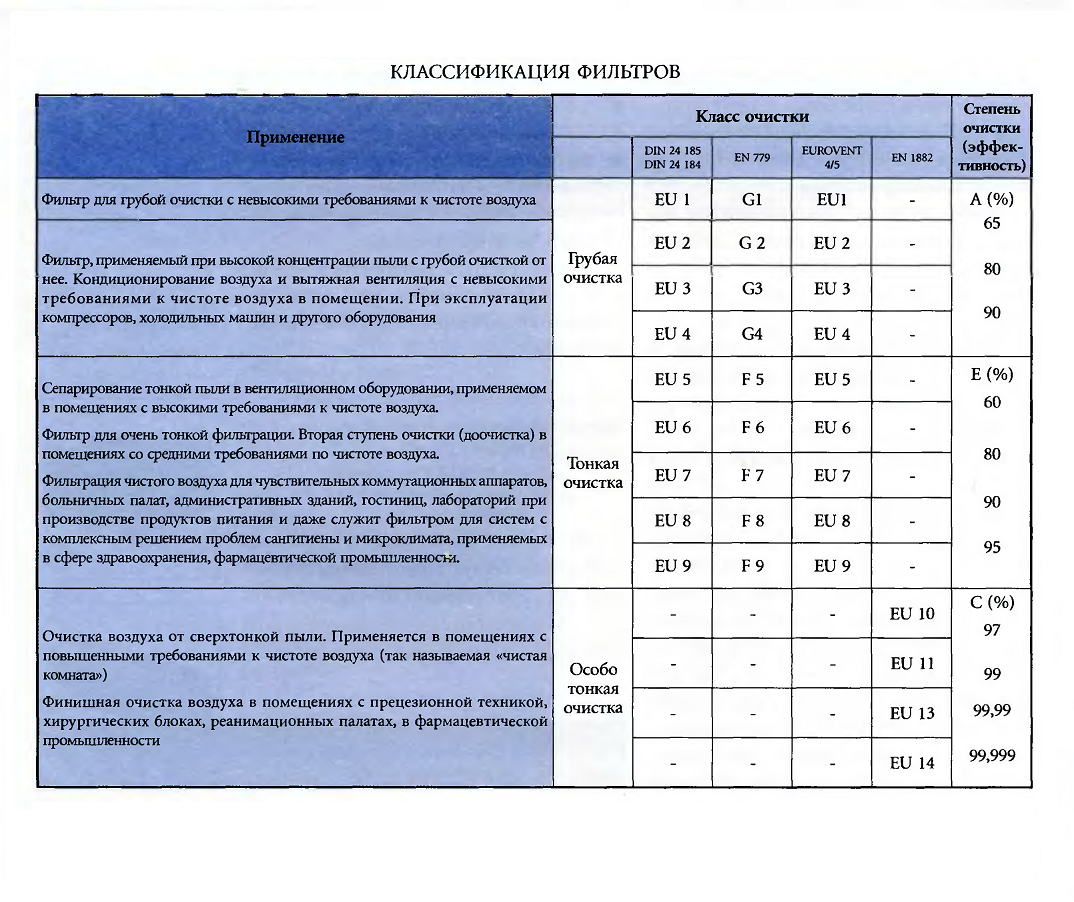

Подтверждение класса чистоты помещения | Аттестация чистых помещений | Услуги лаборатории

Международный стандарт ГОСТ Р ИСО 14644-1-2017 так определяет понятие чистого помещения:

чистое помещение (cleanroom): Помещение, в котором контролируется концентрация взвешенных в воздухе частиц, построенное и используемое так, чтобы свести к минимуму поступление, выделение и удержание частиц в нем.

Чистые помещения необходимы для производства продукции в таких отраслях как здравоохранение, аэрокосмическая, микроэлектронная, пищевая и фармацевтическая промышленность, производство медицинских изделий, БАД, ветеринарных препаратов.

В зависимости от назначения и процессов, происходящих внутри чистого помещения или чистой зоны, требования по классу чистоты к ним могут отличаться.

Классы чистых помещений

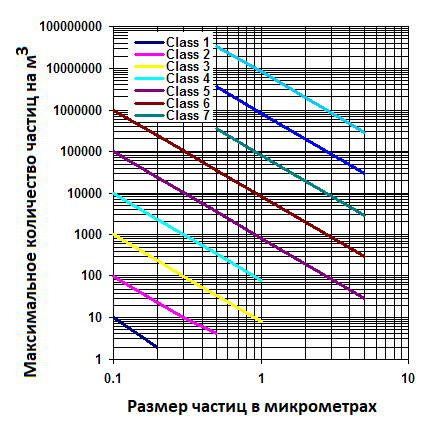

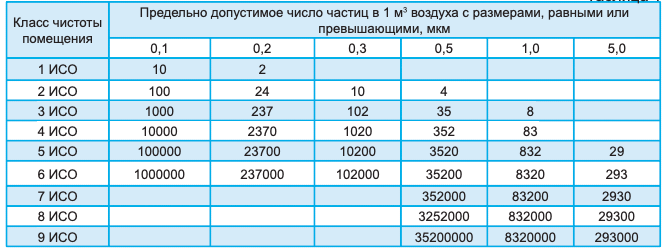

Чистота помещения по взвешенным в воздухе частицам обозначается классификационным числом N. Максимально допустимая концентрация частиц Cn, частиц/м3, с размерами, равными или большими заданного размера D, для данного класса чистоты определяется по формуле:

где – N – классификационное число ИСО, которое не должно превышать значения 9. Промежуточные числа классификации ИСО могут быть определены с наименьшим допустимым приращением, равным 0,1;

0,1 – константа, мкм;

D – заданный размер частиц, мкм.

Cn (концентрация частиц) округляется до целого числа, при этом используется не более трех значащих цифр.

В таблице 1 приведены предельные значения концентраций частиц для классов чистоты 1-9 ИСО для некоторых размеров частиц.

| Класс ИСО (классификационное число) | Максимально допустимые концентрации частиц, частиц/м3, с размерами, равными или большими следующих значений, мкм | |||||

|---|---|---|---|---|---|---|

| 0,1 | 0,2 | 0,3 | 0,5 | 1,0 | 5,0 | |

| Класс 1 ИСО | 10 | 2 | - | - | - | - |

| Класс 2 ИСО | 100 | 24 | 10 | 4 | - | - |

| Класс 3 ИСО | 1000 | 237 | 102 | 35 | 8 | - |

| Класс 4 ИСО | 10000 | 2370 | 1020 | 352 | 83 | - |

| Класс 5 ИСО | 100000 | 23700 | 10200 | 3520 | 832 | 29 |

| Класс 6 ИСО | 1000000 | 237000 | 102000 | 35200 | 8320 | 293 |

| Класс 7 ИСО | - | - | - | 352000 | 83200 | 2930 |

| Класс 8 ИСО | - | - | - | 3520000 | 832000 | 29300 |

| Класс 9 ИСО | - | - | - | 35200000 | 8320000 | 293000 |

Измерение класса чистоты помещения

Определение соответствия чистого помещения определенному классу чистоты проводится по методикам, приведенным в ГОСТ Р ИСО 14644-3-2007 “Чистые помещения и связанные с ними контролируемые среды. Часть 3. Методы испытаний”.

Часть 3. Методы испытаний”.

Параметры проводимых испытаний согласовываются между заказчиком и испытательной лаборатории в зависимости от типа и назначения чистого помещения. Так, в чистых помещениях на фармпроизводствах, измерения проводятся в каналах >0.5 и >5.0 мкм для определения соответствия требованиям “Правил производства и контроля качества лекарственных средств” (GMP).

Чистые помещения лечебных учреждений в соответствии с ГОСТ Р 52539-2006 классифицируются и испытываются по частицам >0.5 мкм.

Для микроэлектронной промышленности принято проводить контроль по частицам с размерами более 0.1 мкм.

В зависимости от требований конкретных технологических процессов могут быть выбраны и другие размеры частиц.

Классификация, первичная и периодическая аттестация чистых помещений по классам чистоты

Класс чистоты помещений должен подтверждаться в соответствии с ГОСТ Р ИСО 14644-1-2017 Чистые помещения и связанные с ними контролируемые среды. Часть 1. Классификация чистоты воздуха по концентрации частиц”. При первичной и периодической аттестации чистых помещений по классам чистоты проверяется соответствие концентрации аэрозольных частиц с заданными размерами и класса чистоты установленным требованиям.

Часть 1. Классификация чистоты воздуха по концентрации частиц”. При первичной и периодической аттестации чистых помещений по классам чистоты проверяется соответствие концентрации аэрозольных частиц с заданными размерами и класса чистоты установленным требованиям.

Протоколы испытаний чистых помещений по классу чистоты

Протокол испытаний чистых помещений по классам чистоты содержит данные о средней и максимальной концентрации частиц и выводы о соответствии класса чистоты помещения заданным требованиям.

Отправить заявку

Контроль чистоты индустриальных масел | SGS Россия

Все большее число специалистов ориентируется на рекомендованные стандартом значения при определении целевых показателей для поддержания требуемой чистоты масла и сигнальных значений, свидетельствующих о наличии неисправностей.

Тип механизма диктует выбор масла

Основной функцией смазочного материала является уменьшение трения между движущимися частями, которые порой подвергаются огромным нагрузкам. Давление внутри пятна контакта в зубчатых передачах и подшипниках качения может превышать 35 тонн на квадратный сантиметр. Поэтому от состояния масла и его пригодности для каждого конкретного типа механизма зависит исправность и долговечность работы оборудования.

Давление внутри пятна контакта в зубчатых передачах и подшипниках качения может превышать 35 тонн на квадратный сантиметр. Поэтому от состояния масла и его пригодности для каждого конкретного типа механизма зависит исправность и долговечность работы оборудования.

Масло подбирается в соответствии с величиной рабочего зазора между движущимися частями. Закрытые зубчатые передачи изготавливаются с зазором от 0 до 200 микрометров (мкм). Детали гидравлических устройств, включая приводы, насосы и двигатели, имеют допуски около 5 мкм для компонентов высокого давления и 20 мкм для компонентов низкого давления. Ротационные винтовые компрессоры обычно работают с осевым зазором до 100 микрометров и радиальным зазором до 75 мкм.

Именно величина рабочего зазора в первую очередь определяет предельное допустимое содержание твердых частиц в смазочных материалах и их максимальный размер.

Код чистоты ISO

В 1999 году Международная организация по стандартизации (ISO) разработала коды чистоты для смазочных материалов.

Стандарт ISO 4406:1999 предоставляет удобный инструмент для оценки чистоты смазочного масла по концентрации твердых частиц в одном миллилитре. Стандарт выделяет три размера твердых частиц: с максимальным размером 4, 6 и 14 микрометров (R4/R6/R14 соответственно). В зависимости от содержания частиц одного и того же размера в одном миллилитре маслу присваивается код. Например, содержание от 2500 до 5000 частиц в миллилитре соответствует коду 19.

| Частиц на миллилитр | |||

|---|---|---|---|

| Более чем | От и до включительно | Код ISO | |

| 160 000 | 320 000 | 25 | |

| 80 000 | 160 000 | 24 | |

| 40 000 | 80 000 | 23 | |

| 20 000 | 40 000 | 22 | |

| 10 000 | 20 000 | 21 | |

| 5 000 | 10 000 | 20 | |

| 2 500 | 5 000 | 19 | |

| 1 300 | 2 500 | 18 | |

| 640 | 1 300 | 17 | |

| 320 | 640 | 16 | |

| 160 | 320 | 15 | |

| 80 | 160 | 14 | |

| 40 | 80 | 13 | |

| 20 | 40 | 12 | |

| 10 | 20 | 11 | |

| 5 | 10 | 10 | |

| 2,5 | 5 | 9 | |

| 1,3 | 2,5 | 8 | |

| 0,64 | 1,3 | 7 | |

В зависимости от содержания каждого из трех видов твердых частиц маслу присваивается трехзначный код чистоты, который определяет его пригодность для того или иного типа оборудования.

Так, параметры для гидравлического масла варьируются от 18/15/12 до 16/13/10 в зависимости от времени наработки устройства.

Так, параметры для гидравлического масла варьируются от 18/15/12 до 16/13/10 в зависимости от времени наработки устройства.Код чистоты ISO — отличный инструмент для диагностики. В последнее время технические директора используют его для экспресс-диагностики оборудования. С помощью кода ISO удобно оценивать общую чистоту масла, разрабатывать графики техобслуживания и частоту фильтрации масла, а также устанавливать предельные величины, которые будут служить сигналом о необходимости проведения внепланового ремонта.

Код чистоты применим не только к работавшим маслам. Производители указывают характеристики смазочных масел в соответствии со стандартом ISO 4406. В процессе смешивания с присадками, перетарки или транспортировки масло может загрязняться, поэтому приобретаемые смазочные материалы зачастую не соответствуют заявленным параметрам и требуют предварительной очистки перед использованием.

С помощью лабораторного анализа можно оперативно выявить фактический уровень загрязнения масла — как свежего, так и работавшего.

Целесообразность анализа масла для определения его кода чистоты по ISO 4406

Поддержание чистоты смазочных материалов — одна из наиболее эффективных мер в продлении срока службы оборудования, увеличении межремонтного интервала и снижении расходов на ремонт.

Каждый грамм пыли, попавший в смазочные материалы, обойдется как минимум в десять раз дороже, чем затраты на своевременную и регулярную диагностику. И это без учета упущенной выгоды из-за простоя поврежденного оборудования в ожидании ремонта.

Предположим, что из атмосферного воздуха в масло попала твердая частица (пылинка), либо частица аналогичного размера образовалась при изнашивании в узлах трения. При своевременной и достаточно эффективной фильтрации эта частица будет задержана на фильтре и не нанесет большого урона. Однако, оставаясь в течение длительного времени в составе смазочного материала, частица может стать причиной образования новых сколов и появления новых твердых частиц загрязнения. В среднем одна частица способна сгенерировать от 5 до 20 вторичных частиц загрязнения. Чем больше твердых частиц присутствует в масле, тем сильнее трение и износ рабочих поверхностей, в итоге процесс принимает лавинообразный характер, что и становится причиной отказа.

Чем больше твердых частиц присутствует в масле, тем сильнее трение и износ рабочих поверхностей, в итоге процесс принимает лавинообразный характер, что и становится причиной отказа.

Регулярно проводя лабораторный анализ смазочного материала, специалисты, которые отвечают за эксплуатацию, могут вовремя узнать о повышении концентрации загрязнений в масле и принять необходимые меры для защиты оборудования (фильтрация или замена масла, либо проведение ремонта) и с минимальными затратами предотвратить поломку.

Помимо анализа смазочных материалов по кодам чистоты ISO лаборатория SGS поможет выявить источник загрязнения. Соответственно, если в масло попадают частицы пыли из воздуха, достаточно поставить воздушные фильтры или установить кожух. Таким образом, за счет простого и дешевого в реализации решения можно многократно продлить срок службы оборудования, снизить расходы на его эксплуатацию и ремонт, предотвратить простой в работе предприятия, что в результате также позволит снизить себестоимость продукции и поможет предприятию выполнять контрактные обязательства.

О КОМПАНИИ SGS

Группа SGS является мировым лидером в области независимой экспертизы, контроля, испытаний и сертификации. Основанная в 1878 году, сегодня SGS признана эталоном качества и деловой этики. В состав SGS входят свыше 2 600 офисов и лабораторий по всему миру, в которых работает более 97 000 сотрудников.

Принципы фильтрации рабочей жидкости в гидросистемах и методиках подбора фильтров

Принципы фильтрации рабочей жидкости в гидросистемах и методиках подбора фильтров

Из статистических данных 60% отказов машин и механизмов, оснащённых гидросистемами, приходится именно на гидравлические элементы системы, и, в свою очередь, 70% – 80% этих отказов гидравлического оборудования происходит по причине загрязнения рабочей жидкости гидросистем. Поэтому, ни один производитель техники при использовании гидроприводов в выпускаемых машинах и механизмах не вправе игнорировать эту проблему, если он ставит задачу выпуска на рынок высококачественной продукции. Для решения этой проблемы современная наука и техника могут предложить эффективные методы.

Для решения этой проблемы современная наука и техника могут предложить эффективные методы.

К этим методам относятся различные способы фильтрации, очистка с помощью центрифуг, применение мембранных технологий. В машиностроении наиболее часто применяются фильтры или системы фильтрации.

На рис.1 представлены конструкции фильтров, в которых реализованы перечисленные способы фильтрации.

а) сетчатый

б) центробежный

Рис.1 Конструкции фильтров

Специалисты в области гидропривода отмечают: «…Эффективность, а зачастую даже область применения современной техники, в значительной мере определяется качеством ее обслуживания, подготовленностью персонала и оснащенностью сервисных служб. Ключевую роль при этом играет качество систем фильтрации рабочей жидкости, которые должны обеспечить, при интенсивной эксплуатации, функционирование силовых агрегатов в оптимальных режимах. »

»

Обеспечение требуемой промышленной чистоты рабочей жидкости позволяет:

-

многократно повысить ресурс основных агрегатов привода и существенно увеличить коэффициент готовности машин;

-

поднять производительность техники за счет увеличения КПД привода;

-

уменьшить расход топлива на 7-10 % и эксплуатационный расход рабочей жидкости на 15-25 %;

- сократить расходы на обслуживание и ремонт гидросистем.

«Прогресс в разработке и производстве качественных фильтрующих материалов, очистителей, контрольно-измерительной аппаратуры и расчетно-аналитических методов позволяет обеспечить жесткие требования к промышленной чистоте (ГОСТ Р 51109-97) и добиться повышения эффективности использования оборудования. Реализация этих возможностей должна базироваться на комплексном подходе к проектированию, изготовлению, модернизации и эксплуатации систем фильтрации, учитывающим как конструктивные особенности техники, так и специфику режимов ее эксплуатации…». (Г.С. Бродский Выбор оптимальных параметров систем фильтрации при разработке и эксплуатации горных машин).

(Г.С. Бродский Выбор оптимальных параметров систем фильтрации при разработке и эксплуатации горных машин).

Для унификации требований к чистоте рабочей жидкости гидросистем разработан ряд стандартов ISO, NAS, ГОСТ и некоторые отраслевые. Наиболее часто применяется стандарт ISO4406:1999. По этому стандарту класс чистоты рабочей жидкости описывается тремя классификационными числами, обозначающими концентрацию частиц больше 4, 6 и 14 мкм соответственно на 100 мл рабочей жидкости, сведёнными таблицу 1.

Таблица 1 Классы чистоты рабочей жидкости гидросистем.

Например, если класс чистоты рабочей жидкости имеет код 21/18/15 по ISO4406:1999, то это значит, что в 100 мл рабочей жидкости, концентрация частиц должна быть всегда в пределах:

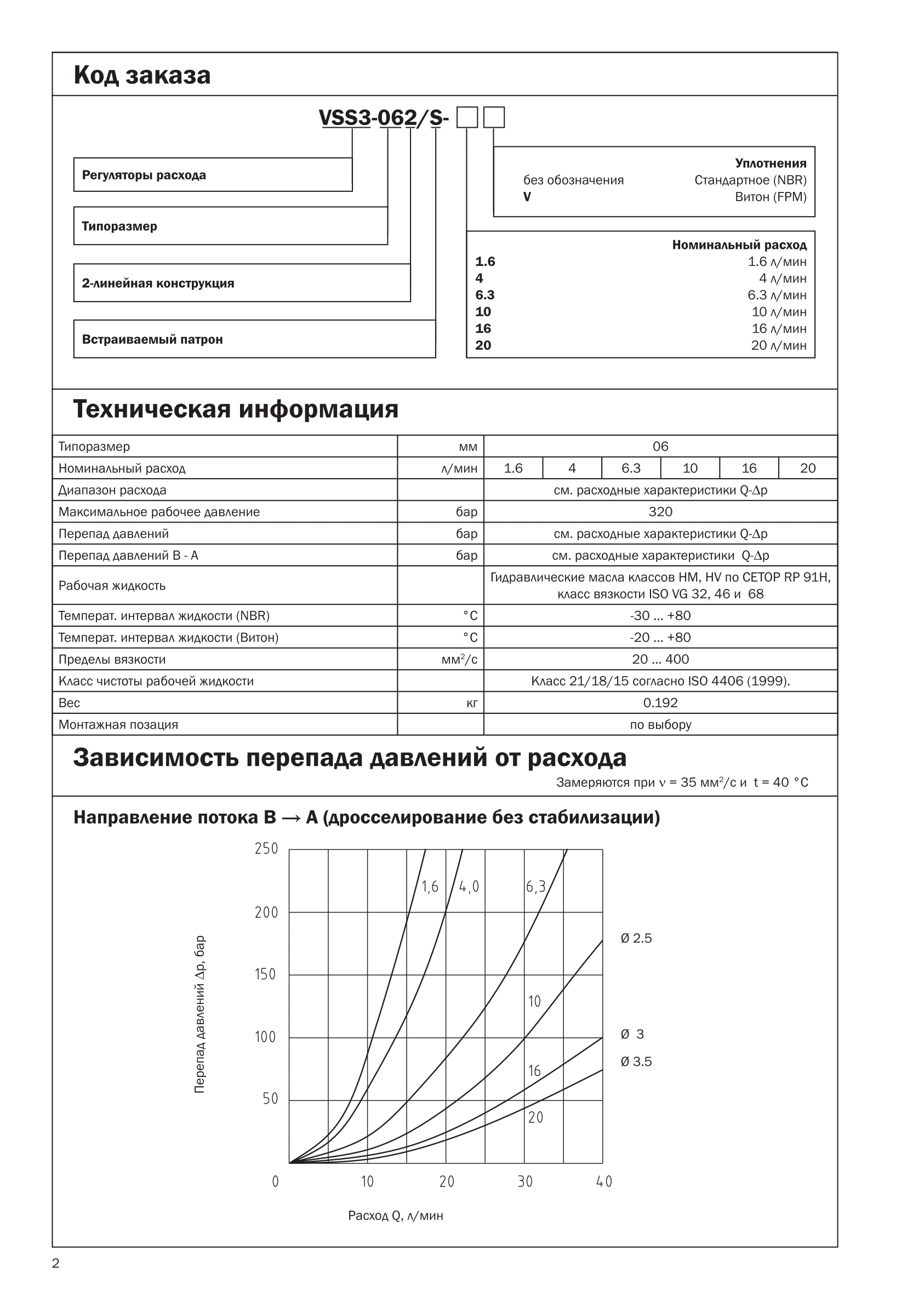

Класс чистоты рабочей жидкости по ISO4406:1999 или по ГОСТ 17216-2001 указывается производителями гидравлических устройств, как паспортная характеристика, требующая соответствующего качества рабочей жидкости для данного устройства. Производители компонентов гидросистем проводят тестирование своей продукции на предмет зависимости работоспособности своей продукции от чистоты рабочей жидкости, указывая в технических характеристиках требуемый её класс чистоты.

Производители компонентов гидросистем проводят тестирование своей продукции на предмет зависимости работоспособности своей продукции от чистоты рабочей жидкости, указывая в технических характеристиках требуемый её класс чистоты.

Конструктор, при проектировании гидроприводов, анализируя требования по классу чистоты по всем применённым им компонентам от гидронасоса до исполнительного механизма, комплектует свою гидравлическую систему соответствующей системой фильтров, ориентируясь на самый чувствительный к чистоте элемент. В РФ действует ГОСТ 17216-2001 «ЧИСТОТА ПРОМЫШЛЕННАЯ. Классы чистоты жидкостей», в котором приведено соответствие кодировок с ISO4406:1999.

Класс чистоты важнейшая характеристика рабочей жидкости гидросистемы, и современное производство гидрофицированной техники должно иметь приборы контроля или лабораторию, с помощью которых определяется класс чистоты рабочей жидкости после сборки и обкатки техники перед отгрузкой потребителю.

Чтобы достичь необходимого класса чистоты методом фильтрации, конструктор должен принять во внимание механизм этого процесса с учётом специфики современных фильтроматериалов и конструкции фильтров.

Как правило, в машиностроении, фильтры представляют собой узлы гидравлических систем, состоящих из корпуса, в который устанавливаются один или реже несколько картриджей из материалов фильтрации, дооборудованными датчиками засорения, байпасными и другими клапанами элементами присоединения в гидравлическую линию рис.2.

Рис.2 Блок фильтров гидросистемы и конструкция катриджного фильтра

Сама фильтрация, происходит на сменном фильтроэлементе, который является инструментом очистки от загрязнений. На рис.3 показаны фильтроэлементы.

Рис.3 Фильтроэлементы

Процесс фильтрации делится на «поверхностную» и фильтрацию «по глубине фильтрующего слоя». Поверхностная фильтрация подразумевает отфильтровывание частиц на поверхности фильтроэлемента. В этом случае материалом часто бывает металлическая сетка рис.4, с определённым размером ячейки, в которой задерживаются все частицы более крупного размера, чем размер ячейки.

Поверхностная фильтрация подразумевает отфильтровывание частиц на поверхности фильтроэлемента. В этом случае материалом часто бывает металлическая сетка рис.4, с определённым размером ячейки, в которой задерживаются все частицы более крупного размера, чем размер ячейки.

Рис.4 Металлическая сетка

Фильтрация «по глубине фильтрующего слоя» (объёмная фильтрация) удерживает частицы своей толщиной, микроструктурой переплетённых волокон. В этом случае используются фильтровальная бумага, тканое, нетканое волокно, полиэстер, одно – многослойные элементы фильтра рис 5..

Схема объёмной фильтрации

Рис.5 Элементы объёмной фильтрации

Из практического опыта сложно и дорого соблюсти класс чистоты по ISO4406:1999, применяя поверхностную фильтрацию, потому что необходимо использовать сетку с ячейкой, заведомо меньшего размера чем 4 мкм, обеспечивая абсолютную фильтрацию всех частиц, что с одной стороны излишне, а с другой стороны невозможно обеспечить приемлемую продолжительность работы фильтра до его засорения.

При фильтрации «по глубине фильтрующего слоя» подразумевается, что жидкость проходит через фильтроматериал оставляя в нём частицы всех размеров из нормального ряда чисел от 2, 3, 4 мкм…40 (предел видимости глаза) и выше, застревая между волокнами материала в определённой постоянной пропорции, зависящей от структуры, количества и толщины волокон слоя.

Этой пропорции дали название ß (БЕТА). Эта характеристика фильтроматериала, представляющая отношение количества частиц до фильтра к количеству частиц после фильтра, построенного по всем целым размерам частиц загрязнения, начиная с 2 мкм. Например, для частиц размером 10 мкм формула для ß имеет вид:

ß10 = (n входа = X μm) : (n выхода = X μm) ,

где «n» – число частиц = X (размер), мкм до фильтра и после фильтра.

Например. если имеем 100000 частиц 10 мкм до фильтра и 1000 частиц того же размера после прохождения фильтра, то

ß10 = 100000 : 1000 = 100

Современный производитель систем фильтрации для машиностроения обязан иметь и предоставлять ß (БЕТА) характеристику по всем видам своих производимых фильтроэлементов работающих «по глубине фильтрующего слоя».

В процесс фильтрации происходят потери энергии жидкости при прохождении через фильтр. Загрязняется и фильтроматериал. И как следствие у фильтроэлементов изменяются рабочие характеристики: площадь фильтрующей поверхности фильтроэлемента (см2) и грязеёмкость (г). Эти параметры определяют ресурс его работы и перепад давления разрушения на нём (бар). От них зависит потеря энергии жидкости при прохождении через него.

Таким образом: ß (БЕТА) – характеристика, площадь фильтрующей поверхности (см2), грязеёмкость (г), перепад давления разрушения (бар) в совокупности являются рабочими характеристиками фильтроэлемента, его паспортными и качественными характеристиками.

Компания UFI FILTERS HYDRAULICS S.p.A. изначально была открыта, как производитель гидравлических фильтров, ориентированный на сертифицированное производство продукции, отвечающей стандарту ISO4406:1999. Позднее были внесены инвестиции в производство собственных фильтроматериалов «по глубине фильтрующего слоя» типа многослойного неорганического стекловолокна. Была открыта сборочная линия по производству фильтроэлементов и гидравлических фильтров в сборе. Линейка выпускаемых фирмой фильтров полностью покрывает машиностроительные нужды, а производство отвечает системе менеджмента качества UNI EN ISO 9001:15–IATF 16949:16–UNI EN ISO 14001:15.

Была открыта сборочная линия по производству фильтроэлементов и гидравлических фильтров в сборе. Линейка выпускаемых фирмой фильтров полностью покрывает машиностроительные нужды, а производство отвечает системе менеджмента качества UNI EN ISO 9001:15–IATF 16949:16–UNI EN ISO 14001:15.

Отдельное внимание уделено тестированию собственной продукции, для чего создана собственная сертифицированная лаборатория, где готовая продукция тестируется по следующим стандартам:

– ISO 10771: Испытание корпусов на усталостную прочность при циклических и пиковых нагрузках.

-Испытаниям по подтверждению рабочей температуры, герметичности и пр.

– ISO 2941: Испытание на прочность фильтрующего элемента методом прокачки загрязнённой жидкости через него до достижения установленного перепада давления и перепада давления разрушения

– ISO 2942: Испытания воздухом, при котором устанавливается целостность фильтрующего элемента по появлению первого пузырька и локализация пор по прохождению пузырьков

– ISO 2943: Испытания на совместимость с жидкостями

– ISO 3723: Испытания под торцевой нагрузкой. Испытание, в ходе которого нагружают торец фильтрующего элемента и проверяют, происходит ли из-за этого осевая деформация.

Испытание, в ходе которого нагружают торец фильтрующего элемента и проверяют, происходит ли из-за этого осевая деформация.

– ISO 3724: Испытания на усталостную прочность при пульсациях перепада давления происходящую при пульсирующем расходе.

– ISO 3968: Испытания устанавливающие соотношения между перепадом давления на фильтроэлементе, расходом и вязкостью рабочей жидкости.

На трёх стендах лаборатории проводятся испытания по ISO 16889, где паспортные характеристики, (Beta характеристика, грязеёмкость, площадь поверхности, перепад давления разрушения) снимаются по стандарту ISO16889 многопроходного моделирования с образцов фильтроэлементов, берущихся из каждой новой произведённой партии. На рис.6 представлена схема стенда.

Рис.6 Схема стенда испытания фильтроэлементов по ISO 16889

Результатом тестирования материалов являются ß (БЕТА) характеристики рис. 7.

7.

FA – неорганическое волокно 5 мкм или ß5 = 1000

FB – неорганическое волокно 7 мкм или ß7 = 1000

FC – неорганическое волокно 12 мкм или ß12 = 1000

FD – неорганическое волокно 21 мкм или ß21 = 1000

Рис.7 ß (БЕТА) характеристики

Примечание: Понятие тонкости фильтрации используется только для того, чтобы материалы как-то идентифицировать, – для неорганического волокна тонкость фильтрации X понимается, когда ßx = 1.000. Например, для материала FD (неорганическое волокно 21 мкм) мы имеем ß21 = 1.000 (см. график) .

Если бы в процессе эксплуатации техники загрязнения не попадали в гидросистему, жидкость бы очищалась установленными фильтрами за 7..9 проходов через фильтр до самых высоких классов чистоты, однако это не так, потому что загрязнения поступают из вне и вырабатываются самой системой постоянно, и интенсивность поступления загрязнений в систему составляет порядка 1000000 шт/л/час для строительной и дорожной техники. Соответственно соблюдение класса чистоты является сложной задачей, так как необходимо постоянно поддерживать баланс между количеством поступающих в систему и количеством отфильтрованных частиц. Возникает вопрос -как правильно подобрать материал фильтрации и определится с ß (БЕТА) – характеристикой удовлетворяющей требующемуся классу чистоты?

Соответственно соблюдение класса чистоты является сложной задачей, так как необходимо постоянно поддерживать баланс между количеством поступающих в систему и количеством отфильтрованных частиц. Возникает вопрос -как правильно подобрать материал фильтрации и определится с ß (БЕТА) – характеристикой удовлетворяющей требующемуся классу чистоты?

Компания UFI FILTERS HYDRAULICS предлагает таблицу 2 подбора применения материала фильтрации в зависимости от требуемого класса чистоты рабочей жидкости и типа гидрооборудования. Данные в этой таблице получены на основании статистики.

Таблица 2

Если в системе требуется определённый класс чистоты, например 20/18/15, то рекомендуется применить материал фильтрации FD ß21 > 1000.

Также следует принять во внимание, что система фильтрации подразумевает установку как одного, так и нескольких фильтров, и, если фильтры устанавливать последовательно, то общая ß (BETA

системы) = ß1 х ß2 х ß3… если же параллельно, то ß (BETA

системы) = Q общ/(Q1/ ß1 +Q2/ ß2 + Q1/ ß1 …) где Q расходы соответствующих контуров.

Определившись c (БЕТА) – характеристикой конструктору можно подобрать всю систему фильтрации, для этого необходимо:

1. Выбрать фильтры по месту установки. Фирма UFI FILTERS предлагает четыре типа фильтров по месту установки из каталога.

Таблица 3

а также множество нестандартных решений.

2. Определится с реальным расходом, проходящим через фильтр (для всасывающих/напорных – равен расходу насоса, для сливных 2…2,5 от расхода насоса)

3. Умножить его на коррекционный фактор влияния поступления загрязнений из окружающей среды предполагаемого места работы проектируемой машины Таблица 4

4. Далее следует выбирать серии фильтров исходя из расходно – перепадных характеристик по каждому фильтру, приведённому в каталоге UFI HYDRAULICS по получившемуся реальному расходу следуя рекомендациям:

Перепад давления на фильтре с чистым элементом при получившемся реальном расходе не должен превышать ·

– 3 кПа (0,03 бар) – максимум у всасывающих фильтров

-·35÷50 кПа (0,35÷0,5 бар) – максимум у сливных фильтров

-· 35÷50 кПа (0,35÷0,5 бар) – максимум у напорных фильтров при рабочем давлении < 11 МПа (110 бар)

-· 50÷150 кПа (0,50÷1,5 бар) – максимум у напорных фильтров при рабочем давлении > 11 МПа (110 бар)

При этом нужно обращать внимание на максимальное рабочее давление

5. Если вязкость рабочей жидкости отличается от 32 сСт, в п.3 следует внести ещё один коррекционный фактор по перепаду давления

Если вязкость рабочей жидкости отличается от 32 сСт, в п.3 следует внести ещё один коррекционный фактор по перепаду давления

-· Для вязкости ≤ 150 сСт, Δp1 = Δp0 x (V1 : 30)

-· Для вязкости > 150 сСт, Δp1 = Δp0 x [V1 : 30 + (V1 : 30)] : 2

Δp1, перепад давления при заданной вязкости, Δp0 перепад давления при коэффициенте кинематической вязкости 32 сСт

6. Определиться с необходимостью и настройками байпасных клапанов

7. Определиться с выбором индикатора загрязнённости

8. Проверить габариты – 3D модели, которые приведены на сайте UFI HYDRAULICS

Проверить температуру окружающей среды, химическую совместимость с рабочими жидкостями

9. Используя программу с сайта UFI FILTERS, проверить сделанный выбор, вводя исходные данные, или обратиться за консультацией к нашим специалистам.

На рис. 8 приведен пример системы фильтрации гидросистемы компактного дорожного пылесоса.

Рис. 8 Система фильтрации гидросистемы

Статью подготовил ведущий инженер Группа “Гидравликовъ”

Соловьев А.Ю.

e-mail: [email protected]

Тел.: 8(495)505-63-23, доб. 117

Соавтор статьи: Бриммер Н. А.

Редакция статьи:

Доцент, к.т.н.

Артюшин Ю.В

Смотрите также:

Tellus S2 M 46 (ведро 20 литров) масло гидравлическое

Shell Tellus S2 M 46Промышленная гидравлическая жидкость

Семейство Shell Tellus S2 M – гидравлические жидкости с высокими эксплуатационными характеристиками, разработка которых происходила с использованием уникальной запатентованной технологии “Шелл”, обеспечивающей отличную защиту и безотказную работу промышленного оборудования и мобильной техники. Они противостоят разложению под действием высоких температур и механических нагрузок, предотвращают образование отложений, снижающих эффективность гидравлической системы.

Они противостоят разложению под действием высоких температур и механических нагрузок, предотвращают образование отложений, снижающих эффективность гидравлической системы.

Technical Data Sheet

Область Применения

· Промышленные гидравлические системы

Имея большой список одобрений и рекомендаций производителей оборудования, жидкости Shell Tellus S2 M пригодны для гидравлических систем промышленного оборудования.· Системы передачи мощности мобильной техники Жидкости Shell Tellus S2 M могут эффективно применяться в мобильных гидравлических системах экскаваторов, кранов, но не в условиях повышенных температур – для таких условий рекомендуются жидкости семейства Shell Tellus V.

· Судовые гидравлические системы

Судовое оборудование, требующее применения гидравлических жидкостей категории ISO HM.Спецификации, Одобрения и Рекомендации

· Denison Hydraulics (HF-0, HF-1, HF-2)

· Cincinnati Machine P-68 (ISO 32), P-70 (ISO 46), P-69

(ISO 68)

· Eaton Vickers (Brochure 694)

· В списках Bosch Rexroth Ref 17421-001 и RD 220- 1/04.

03

03· ISO 11158 (жидкости HM)

· AFNOR NF-E 48-603

· ASTM 6158-05 (жидкости HM)

· DIN 51524 часть 2, тип HLP

· Swedish Standard SS 15 54 34 AM· GB 111181-1-94 (жидкости HM)

Для полного списка одобрений и рекомендаций обратитесь, пожалуйста, к местному отделению Shell Technical Helpdesk или на веб-сайт производителей оборудования.

Совместимость и Смешиваемость

· Совместимость

Гидравлические жидкости Shell Tellus S2 M подходят для большинства гидравлических насосов. Однако, уточните у представителей «Шелл» возможность использования Shell Tellus S2 M в насосах, узлы которых покрыты слоем серебра.

· Совместимость с гидравлическими жидкостями Жидкости Shell Tellus S2 M совместимы с большинством гидравлических жидкостей на минеральной основе. Тем не менее, гидравлические жидкости на минеральной основе не следует смешивать с жидкостями других типов (экологически чистыми или огнестойкими).

· Совместимость с уплотнительными материалами и лакокрасочными покрытиями

Жидкости Shell Tellus S2 M совместимы с уплотнительными материалами и лакокрасочными покрытиями, обычно используемыми при работе с маслами на минеральной основе.

Page 1 of 4

Shell Tellus S2 M 46, v 3.0

08.04.2014.13.37

Эксплуатационные качества, Отличительные черты и Преимущества

· Длительный срок службы гидравлической жидкости – снижение эксплуатационных расходов

Благодаря стойкости к термическому и химическому разложению гидравлические жидкости Shell Tellus S2 M позволяют увеличить интервалы между сервисными работами, сводят к минимуму образование отложений и обеспечивают превосходные эксплуатационные характеристики в соответствии с промышленным с тестом TOST (испытания на окислительную стабильность турбинных масел) стандарта ASTM D943, обеспечивая большую надежность и чистоту гидравлической системы.

Жидкости Shell Tellus S2 M имеют хорошую стабильность в присутствии влаги, что гарантирует их длительный срок службы и снижает риск коррозии и ржавчины, особенно в условиях повышенной влажности.

· Превосходная защита от износа

Хорошо зарекомендовавшие себя противоизносные цинксодержащие присадки эффективно действуют в различных условиях эксплуатации: от низких нагрузок до жестких условий эксплуатации с высокими нагрузками. По результатам тестов на плунжерных и пластинчатых насосах, включая такие жесткие, как Denison T6C (сухие и влажные условия) и Vickers 35VQ25, продемонстрированы превосходные эксплуатационные характеристики Shell Tellus S2 M, что помогает увеличить срок службы компонентов системы.

Типичные физико-химические характеристики

· Эффективная система снижения затрат на эксплуатацию Высокий класс чистоты, превосходная фильтруемость,отличные антипенные, деаэрационные характеристики и водоотделение также позволяют сохранить на высоком уровне или увеличить эффективность гидравлических систем.

Уникальный пакет присадок, используемых в Shell Tellus S2 M, в сочетании с высоким классом чистоты (соответствует требованиям ISO 4406, класс 21/19/16. Согласно спецификации DIN 51524 гидравлические жидкости Shell Tellus S2 M подвержены различным факторам, связанным с транспортировкой и хранением, которые могут повлиять на класс чистоты) позволяет снизить влияние загрязнителей на блокировку фильтров, позволяя увеличить срок службы фильтров и дополнительно защищая оборудование путем более тонкой фильтрацией.

Согласно спецификации DIN 51524 гидравлические жидкости Shell Tellus S2 M подвержены различным факторам, связанным с транспортировкой и хранением, которые могут повлиять на класс чистоты) позволяет снизить влияние загрязнителей на блокировку фильтров, позволяя увеличить срок службы фильтров и дополнительно защищая оборудование путем более тонкой фильтрацией.

Жидкости Shell Tellus S2 M быстро отделяют воздух без избыточного пенообразования, что помогает обеспечить более эффективную передачу энергии гидравлической системе и минимизировать влияние кавитации, способствующей окислению гидравлической жидкости и снижению сроков службы оборудования.

Properties | Method | Tellus S2 M 46 |

Класс вязкости ISO | ISO 3448 | 46 |

Тип жидкости ISO | HM | |

Кинематическая вязкость @00C сСт | ASTM D445 | 580 |

Кинематическая вязкость @400C сСт | ASTM D445 | 46 |

Кинематическая вязкость @1000C сСт | ASTM D445 | 6. |

Индекс вязкости | ISO 2909 | 98 |

Плотность @150C кг/л | ISO 12185 | 0.879 |

Температура вспышки (COC) 0C | ISO 2592 | 230 |

Температура застывания 0C | ISO 3016 | -30 |

· Значения приведенных физико-химических показателей являются типичными для выпускаемой в настоящее время продукции. В дальнейшем они могут изменяться в соответствии с требованиями спецификаций Shell.

Page 2 of 4 Shell Tellus S2 M 46, v 3.0 08.04.2014.13.37

Дополнительная информация

· Рекомендации

Рекомендации по применению смазочных материалов в областях, не указанных в данном информационном листке, могут быть получены у представителя фирмы «Шелл».

Здоровье, Безопасность и Окружающая среда

· Здоровье и Безопасность

При соблюдении правил личной и производственной гигиены, а также надлежащем использовании в рекомендуемых областях применения Shell Tellus S2 M практически не представляет опасности для здоровья и угрозы для окружающей среды. Более полная информация по данному вопросу содержится в паспорте безопасности продукта.

Более полная информация по данному вопросу содержится в паспорте безопасности продукта.

Избегайте попадания масел на кожу. При работе с отработанным маслом пользуйтесь защитными рукавицами/перчатками. При попадании масла на кожу его необходимо сразу смыть его водой с мылом.

Более полная информация по данному вопросу содержится в паспорте безопасности продукта, который можно найти на http://www.epc.Shell.com/

· Берегите природу

Отработанное масло необходимо отправлять на специализированные пункты по утилизации. Не сливайте отработанное масло в канализацию, почву или водоемы.

Что такое код чистоты ISO?

Международная организация по стандартизации (ISO) разработала код чистоты, который используется в качестве основного проверяемого элемента данных в большинстве отчетов об анализе промышленных масел. Значение этого кода может помочь определить общую чистоту отслеживаемой системы. Часто конечный пользователь устанавливает целевое значение для достижения, предлагая уровень уверенности, пока образец отработанного масла соответствует этому установленному целевому значению. Достижение целевых показателей чистоты масла — это не мгновенный процесс, но он может привести к значительному увеличению срока службы машины и срока службы масла.Вы также можете обратиться к сервисному партнеру, который поможет вам поддерживать чистоту масла с помощью регенерации масла или аналогичных технологий.

Достижение целевых показателей чистоты масла — это не мгновенный процесс, но он может привести к значительному увеличению срока службы машины и срока службы масла.Вы также можете обратиться к сервисному партнеру, который поможет вам поддерживать чистоту масла с помощью регенерации масла или аналогичных технологий.

Код ISO — это фантастический инструмент для установки целевых сигналов тревоги и установления цели, которую нужно достичь и поддерживать, поскольку это связано с чистотой системы. Это также идеальное значение для отслеживания, построения графиков и публикации ключевых показателей эффективности (KPI). Однако в мире смазки и анализа слишком большое значение придается коду чистоты ISO; некоторые лаборатории начали сообщать только кодовое значение ISO, и аналитики, работающие с конечными пользователями, сильно полагаются на это значение.Код ISO должен играть лишь второстепенную роль, когда речь идет об оценке данных проб отработанного масла.

| 73% | посетителей сайта machinelubrication. com использовали код чистоты ISO для установки целевых сигналов тревоги для уровней чистоты системы com использовали код чистоты ISO для установки целевых сигналов тревоги для уровней чистоты системы |

Как определяется код чистоты ISO

Когда пробы для анализа масла отправляются на подсчет частиц, обычно используется автоматический подсчет частиц (APC) — текущим стандартом калибровки для APC является ISO 11171.В APC частицы подсчитываются либо с помощью лазера, либо методом закупорки пор. Различные лаборатории могут сообщать о различных микронных уровнях количества частиц. Например, лабораторный отчет может включать уровни выше 4, 6, 10, 14, 21, 38, 70 и 100 микрон.

ISO 4406:99 — это стандарт отчетности по чистоте жидкости. В соответствии с этим стандартом кодовый номер присваивается значениям количества частиц, полученным на трех различных микронных уровнях: более 4 микрон, более 6 микрон и более 14 микрон.Код ISO присваивается на основании Таблицы 1. Это видно на примере слева.

Однако, не видя необработанных данных, единственное, что может точно определить код ISO, это то, достиг ли образец желаемого целевого значения. Код ISO никак не помогает определить какую-либо реальную информацию о тенденциях, если только значение необработанных данных на заданных уровнях в микронах не изменяется достаточно, чтобы повысить или понизить код ISO.

Код ISO никак не помогает определить какую-либо реальную информацию о тенденциях, если только значение необработанных данных на заданных уровнях в микронах не изменяется достаточно, чтобы повысить или понизить код ISO.

О чем может рассказать код ISO

Легко взглянуть на таблицу ISO и заметить закономерность.В каждой строке верхний предел для каждого кода примерно вдвое превышает нижний предел для того же кода. Точно так же верхний и нижний пределы в два раза превышают верхний и нижний пределы следующего нижнего кода — это известно как таблица рядов Ренара.

Единицей измерения данных о количестве частиц является «частиц на миллилитр образца». Счетчики частиц, используемые в лабораториях, содержат намного больше миллилитра образца: в процессе тестирования в прибор помещается примерно 100 миллилитров образца.Количество частиц подсчитывается на основе этого значения. Затем общее количество частиц сравнивается с количеством раз, которое две попадут в этот общий счет экспоненциально.

Это становится серьезной проблемой, когда у вас есть целевой уровень чистоты 19/17/14, ваша предыдущая выборка была 18/16/13, а ваша последняя выборка — 19/17/14. Для всех целей отчетности вы достигли и поддержали целевой уровень чистоты 19/17/14 — это говорит о том, что ваш компонент должен находиться в «нормальном» состоянии.Учитывая информацию, представленную ранее, легко понять, как вы можете иметь в два-четыре раза большее количество проникающих частиц и увеличиваться только на один код ISO или не иметь никакого увеличения вообще.

Стандартные уровни чистоты ISO

В качестве цели следует использовать код чистоты ISO — это значение, которое легко отследить для отчетности KPI, и значение, понятное большинству людей. Однако использование кода чистоты ISO для поддержки истинного состояния машины имеет ограниченную эффективность.Необработанные данные тестирования подсчета частиц позволяют конечному пользователю подтвердить данные других тестов, таких как элементный анализ и индекс содержания железа. Код чистоты ISO не позволяет проводить перекрестное подтверждение. Просмотр необработанных данных счетчика частиц на всех зарегистрированных уровнях жизненно важен для выполнения анализа данных о качестве данных проб масла.

Код чистоты ISO не позволяет проводить перекрестное подтверждение. Просмотр необработанных данных счетчика частиц на всех зарегистрированных уровнях жизненно важен для выполнения анализа данных о качестве данных проб масла.

Что означают эти цифры в кодах чистоты ISO?

Сегодняшний гостевой пост Дэна Хелгерсона.Он является техническим редактором журнала Fluid Power Journal , где эта статья была первоначально опубликована.

Мы много говорили о фильтрации на сталелитейном заводе. Мой предшественник проделал замечательную работу по обучению на примере, продемонстрировав необходимость хорошего контроля над жидкостями в наших гидравлических и смазочных системах. Он помог остановить утечки и добавил хорошо продуманные системы фильтрации, которые привели к существенной экономии и увеличению производительности.

Предстоит еще много работы, и для ее достижения мы пригласили ряд поставщиков, каждый из которых предлагает подход к получению и поддержанию приемлемого уровня чистоты жидкости. Единственное, что они все вынесли на обсуждение, — это обсуждение кода чистоты ISO . Я был на встрече с группой менеджеров, когда один поставщик начал говорить о коде. Будучи сертифицированным инструктором, аккредитованным Fluid Power (AI), я сразу же увидел в этом очевидный обучающий момент, поэтому я спросил: «Кто-нибудь здесь хочет знать, что означают эти цифры?» Ответ был быстрым и громким: «Нет!»

Расшифровка кодов чистоты ISO

Теперь, если вы являетесь профессионалом Fluid Power или стремитесь им стать, вы не можете позволить себе роскошь преднамеренного невежества.ISO 4406 или код чистоты ISO является отраслевым стандартом, и мы должны знать, что он означает. Эта статья станет моим обучающим моментом на замену. В отрасли давно известно, что загрязнение является основной причиной выхода из строя систем Fluid Power. Задача состояла в том, чтобы придумать стандартизированный метод измерения и описания чистоты жидкости, а затем установить рекомендации для определения того, насколько чистой должна быть жидкость для данной системы.

Задача состояла в том, чтобы придумать стандартизированный метод измерения и описания чистоты жидкости, а затем установить рекомендации для определения того, насколько чистой должна быть жидкость для данной системы.

Наличие фильтра, даже самого лучшего, не гарантирует чистоту жидкости.Если фильтр работает в обход или находится не в том месте, он не защитит компоненты. Единственный способ убедиться в уровне загрязнения жидкости – взять пробу жидкости во время ее прохождения по системе. Важно достать образец из рабочей жидкости, потому что жидкость, находящаяся в состоянии покоя, например, в резервуаре или во время останова, не даст точной картины того, что происходит в динамике.

Общие сведения о загрязнении жидкости

Нам также нужно кое-что понять о заражении.Это не похоже на кучу крошечных шарикоподшипников одинаковой формы и размера в жидкости. Загрязнение – это мусор, образовавшийся в результате износа, сборки, попадания пыли в воздух и/или чего-либо еще, что может оторваться и попасть в поток жидкости.

Размеры частиц варьируются от крошечных до больших кусков, а форма неправильная. Было обнаружено, что, взглянув на частицы в трех группах разных размеров, а затем увидев, сколько из этих частиц находится в определенном объеме жидкости, мы можем оценить общее состояние жидкости.Выбраны размеры 4, 6 и 14 микрометров. Микрометры также обозначаются микронами и используют символ мкм. Объем отбираемой жидкости – 100 мл (чуть меньше ½ стакана).

Важно отметить, что это очень маленькие частицы, и все они меньше, чем можно увидеть невооруженным человеческим глазом. Мы можем видеть частицы размером до 40 мкм. Материал, о котором мы говорим, в 3-10 раз меньше, чем все, что мы можем видеть. Эритроцит имеет размер около 8 мкм, и когда вы в последний раз могли выделить один из них в толпе?

Код ISO: что означают цифры?

Причудливая машина смотрит на образец и подсчитывает частицы, которые она видит.Вот где это начинает становиться нечетким, так что подождите. Нам не дано фактическое количество частиц. Вместо этого подсчет описывается с точки зрения того, как он соотносится с коэффициентом 2. Например, если в пробе жидкости объемом 100 мл содержится 512 подсчитанных частиц, будет 2 x 2 x 2 x 2 x 2 x 2 x 2 x 2 x 2 или 2 9 количество частиц, и нам дается число 9 в качестве счета.

Нам не дано фактическое количество частиц. Вместо этого подсчет описывается с точки зрения того, как он соотносится с коэффициентом 2. Например, если в пробе жидкости объемом 100 мл содержится 512 подсчитанных частиц, будет 2 x 2 x 2 x 2 x 2 x 2 x 2 x 2 x 2 или 2 9 количество частиц, и нам дается число 9 в качестве счета.

Я вижу, что некоторые из вас только что выбыли. Это действительно не так уж плохо. Найдите минутку и прочитайте последний абзац еще раз, медленно… Хорошо, теперь вы понимаете, что здесь представляет число 9? Верно! Это количество раз, которое нужно умножить на 2, чтобы получить количество частиц.Теперь я не претендую на то, чтобы понять, почему был выбран именно этот подход, но это то, с чем нам приходится жить.

Но подождите! Есть больше. Число 9 не означает, что было подсчитано 512 частиц. Это означает, что было подсчитано от 2 8 до 2 9 частиц или где-то между 256 и 512 частицами.

Добавляя еще один уровень сложности, то, что опубликовано , является максимальным уровнем загрязнения, который, как ожидается, будет обнаружен только в 1 мл (1/100 часть) выборки. Итак, когда мы смотрим на данные, мы должны понимать, что 9 означает, что мы можем ожидать найти от 2,5 до 5 подсчитанных частиц в каждом 1 мл жидкости.

Итак, когда мы смотрим на данные, мы должны понимать, что 9 означает, что мы можем ожидать найти от 2,5 до 5 подсчитанных частиц в каждом 1 мл жидкости.

А???

Могу повторить, но вместо этого приведу пример.

Определение количества частиц

Допустим, у нас есть результат теста, который показывает уровень чистоты 17/13/9. Что именно это нам говорит?

Ну, “точно” это нам ни о чем не говорит. Это дает нам две категории для описания чистоты жидкости.Он предоставляет информацию о размере и количестве частиц в системе.

Первое число представляет диапазон частиц размером 4 мкм (микрометра) или больше в 1 см3 (1 мл) пробы жидкости, но не точное количество этих частиц. Первое число никогда не будет меньше второго числа, а второе число никогда не будет меньше третьего числа, потому что каждое число включает частицы из следующей группы.

Второе число представляет диапазон частиц размером 6 мкм и больше.

Третий номер представляет диапазон частиц размером 14 мкм и больше.

Помните, что число — это степень, в которую умножается 2. Затем этот результат делится на 100 и немного округляется, чтобы получить максимальное количество частиц определенного размера и больше, чем вы ожидаете найти в 1 см3 (1 мл) жидкости. Фактическое количество частиц будет где-то между ½ этого числа и этим числом.

Диапазоны количества частиц

В результате 17/13/9 у нас есть количество частиц, включая все размеры 4 мкм и больше, представленные 17 .Это означает, что у нас есть максимальное число частиц размером 4 мкм и больше, равное 2 17 /100. 2 17 = 131 072. Если мы разделим это на 100, получим 1312. Итак… максимальное количество частиц размером 4 мкм и больше в образце объемом 1 куб. см будет составлять 1300. (помните округление?) Минимальное число частиц размером 4 мкм и больше будет равно 2 16 /100 или 655 (но из-за округления используемое число равно 640). Суть в том, что 17 говорит нам о том, что мы имеем где-то от 640 до 1300 частиц размером 4 мкм и больше в образце объемом 1 мл.

Суть в том, что 17 говорит нам о том, что мы имеем где-то от 640 до 1300 частиц размером 4 мкм и больше в образце объемом 1 мл.

В таблице ниже показаны кодовые номера и их значение. Цвет номера соответствует выделенной строке на диаграмме.

Продолжая, количество частиц размером 6 мкм и больше представлено как 13 , поэтому количество частиц размером 6 мкм и больше находится где-то между 2 12 /100 и 2 13 /100. 2 12 = 4096. Если мы разделим это на 100, то получим 41. 2 13 = 8 192. Когда мы делим это на 100, мы получаем 82. Итак… общее количество частиц в образце объемом 1 куб. см размером 6 мкм и больше будет где-то между 40 (помните округление?) и 80.

Количество частиц размером 14 мкм и больше представлено как 9 , поэтому количество частиц размером 14 мкм и больше находится где-то между 2 8 /100 и 2 9 /100. 2 8 = 256. Если мы разделим это на 100, мы получим 2,5. 2 9 = 512. Когда мы делим это на 100, мы получаем 5. Итак… общее количество частиц в образце объемом 1 см3 размером 14 мкм и больше будет где-то между 2,5 и 5.

2 9 = 512. Когда мы делим это на 100, мы получаем 5. Итак… общее количество частиц в образце объемом 1 см3 размером 14 мкм и больше будет где-то между 2,5 и 5.

Здесь нужно быть осторожным. Разница между 17/13/9 и 18/13/9 может означать на 1200 частиц больше, а может означать всего на 1 частицу больше.Вот почему важно получать выборку с течением времени.

Целевой уровень чистоты для компонентов при различных рабочих давлениях

Теперь, когда у нас есть способ описания уровня загрязнения, как нам определить, каким должен быть уровень? Различные компоненты имеют разную устойчивость к загрязнению. Система с шестеренчатым насосом, тарельчатыми клапанами и цилиндрами не требует такой чистоты, как система с поршневыми насосами, сервоклапанами и поршневыми двигателями. Были проведены исследования для определения уровня чистоты, необходимого для различных компонентов Fluid Power.В результате была составлена диаграмма (см. ниже), которая помогает нам понять, насколько чистой должна быть конкретная система.

ниже), которая помогает нам понять, насколько чистой должна быть конкретная система.

Теперь мы можем установить целевой уровень чистоты на основе допустимого уровня загрязнения наиболее чувствительного компонента в потоке отфильтрованной жидкости. Мы также можем изолировать и нацеливать сверхчувствительные компоненты и снабжать их собственными специализированными системами фильтрации.

Стандарты чистоты NAS и ISO — Совет недели — Разговор о смазочных материалах

Недавно мы получили несколько вопросов в клубе Mobil SHC о значениях чистоты масла.В этом совете недели мы рассмотрим рейтинговые системы чистоты.

Существует две рейтинговые системы, определяющие чистоту жидкости: Национальный аэрокосмический стандарт (NAS) 1638 и Международная организация по стандартизации (ISO) 4406.

NAS 1638 определяет пять скобок размера частиц:

от 5 до 15 мкм

от 15 до 25 мкм

от 25 до 50 мкм

от 50 до 100 мкм

>100 мкм

NAS 1638 затем классифицирует уровень загрязнения по числу от 00 (самый чистый) до 12 (самый грязный) в зависимости от количества частиц на 100 мл жидкости для каждого из указанных выше размеров частиц.

ISO 4406, с другой стороны, классифицирует частицы по трем перекрывающимся классам размеров вместо диапазонов размеров:

>4 мкм

>6 мкм

>14 мкм

Код ISO классифицирует уровни загрязнения, используя три числа, каждое из которых представляет уровень загрязнения, основанный на количестве частиц на 1 мл жидкости для соответствующего класса размера (соответственно больше 4 микрон, больше 6 микрон и больше 14 микрон). ).

В целом чаще используются коды чистоты ISO 4406, но оба стандарта применимы для промышленных систем. Например, большинство современных гидравлических систем имеют требования к чистоте масла от 5 до 6 по NAS или ISO 4406 16/14/11.

Один из наиболее интересных вопросов, задаваемых членами клуба Mobil SHC, касается того, должно ли новое масло, поставляемое с завода, соответствовать определенному кодексу чистоты, и мы хотели затронуть эту тему, чтобы избежать путаницы.

Краткий ответ на вопрос – нет.Свежее масло не имеет требуемого кода чистоты. Эти нормы являются рекомендациями, продиктованными производителем оборудования, и касаются чистоты масла в системах, оснащенных фильтрами, поскольку фильтры поддерживают чистоту масла в системе. Например, когда свежее масло заливается в гидравлическую систему, оно будет подвергаться фильтрации через основной и дополнительный фильтр, после чего масло должно соответствовать требуемому коду чистоты.

Если OEM рекомендует фильтр определенного размера, то код чистоты для этой системы соответствует тому, на что способен этот фильтр.Если в системе нет фильтра, то система не имеет кода чистоты ISO.

Чистота масла в машине является требованием и важна как для длительного срока службы смазки, так и для компонентов системы, но если используются надлежащие системные фильтры, нет необходимости приобретать предварительно очищенное гидравлическое масло или очищать гидравлическое масло перед введением в систему. гидравлическая система.

гидравлическая система.

Чистота гидравлического масла — код ISO в сравнении с NAS

Гидравлическое масло хорошего качества необходимо для любого гидравлического контура.Ключевым параметром, определяющим качество вашего гидравлического масла, является его чистота или, как его иногда называют, количество частиц в масле.

Почему важна чистота гидравлического масла?

Гидравлическая жидкость используется в качестве движущей силы для многих приводных клапанов, часто в подводных установках. Неотъемлемой частью привода являются компоненты с небольшими отверстиями, которые могут засориться, если в жидкости есть частицы мусора. Устранение засорения может быть трудным, трудоемким и очень дорогим, особенно при подводном применении.Поэтому обычно указывается, что гидравлическая жидкость, используемая в системе, очищается до измеримой степени чистоты, т.е. НАС 6.

Каковы стандарты чистоты гидравлической системы?

Измерение чистоты гидравлической системы не является прямым, поэтому по этому вопросу существуют различные стандарты. Двумя стандартами, наиболее часто встречающимися в нефтегазовой и обрабатывающей промышленности, являются Кодекс чистоты ISO (ISO 4406) и Стандарт чистоты NAS 1638.

Двумя стандартами, наиболее часто встречающимися в нефтегазовой и обрабатывающей промышленности, являются Кодекс чистоты ISO (ISO 4406) и Стандарт чистоты NAS 1638.

Введение в каждый из этих допустимых стандартов загрязнения частицами представлено ниже.

Кодекс чистоты ISO, ISO 4406