Iso 4406 класс чистоты: Класс чистоты масла – Компания MVR

Класс чистоты масла – Компания MVR

Недопустимый уровень загрязнения масла был и остается одной из главных причин аварийных отказов современного промышленного оборудования. Например, как показывает практика, в 60÷ 90% случаев отказы гидроприводов связаны с загрязнением гидравлического масла механическими примесями. При этом требования к чистоте масел все больше увеличиваются с существующей тенденцией увеличения силовой и скоростной нагруженности машин.

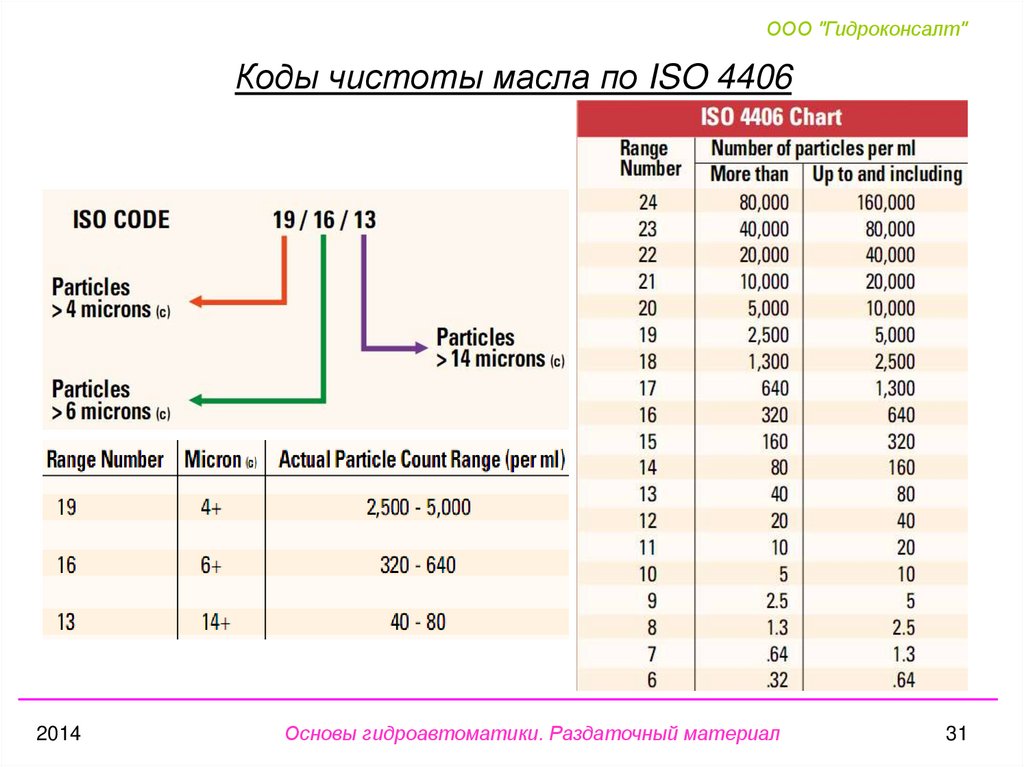

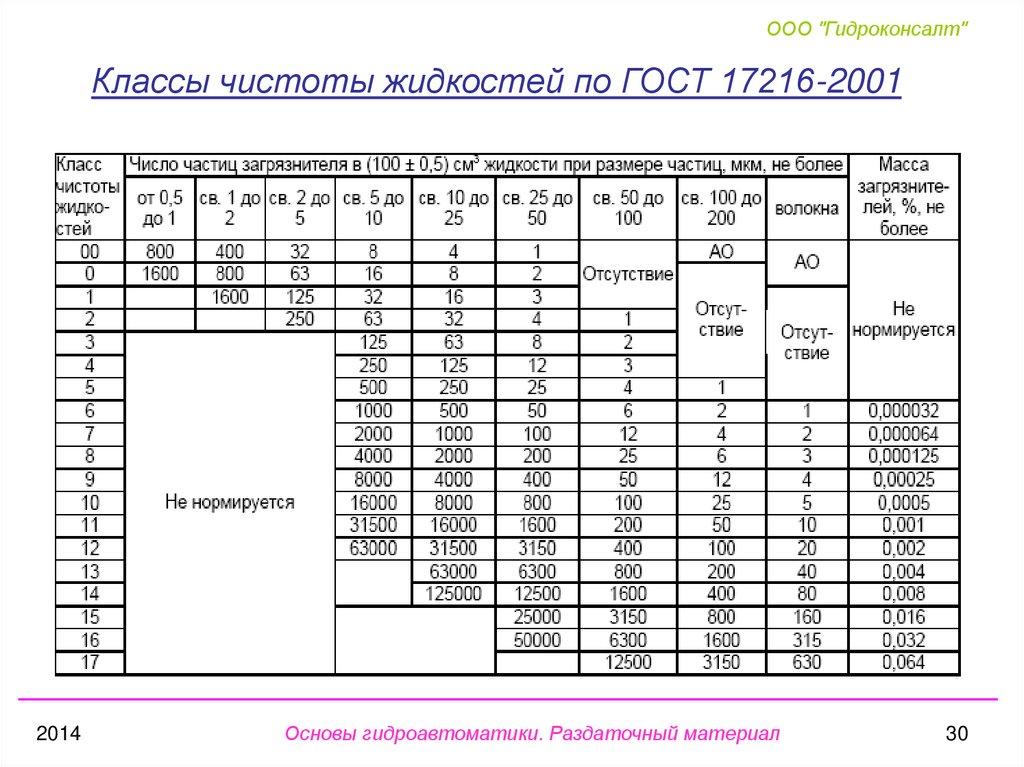

Чистота масла – показатель количества дисперсных механических частиц, содержащихся в единице объема масла. В зависимости от типа и условий эксплуатации промышленного оборудования используют масла соответствующих классов чистоты, регламентируемых ГОСТ 17216-71 или ISO 4406.

Таблица №1 – Классы чистоты масла по ГОСТ 17216-71

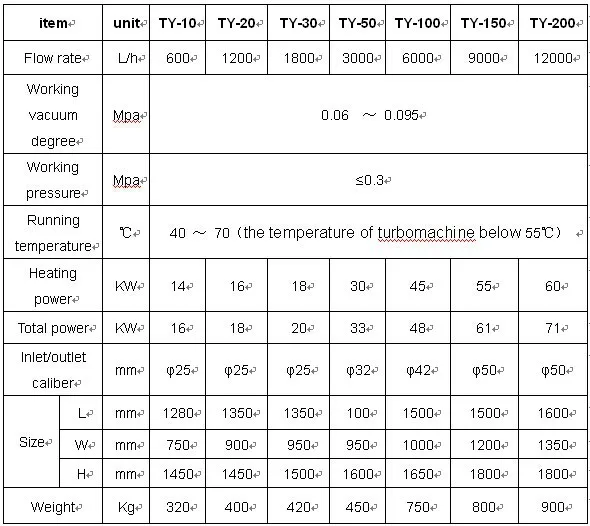

В стандарте ISO 4406 приняты классифицирующие числа, определяющие количество частиц, содержащихся в миллилитре жидкости (Таблица №2).

Таблица №2 – Распределение классифицирующих чисел по ISO 4406

Эти классифицирующие числа, разделенные между собой знаком «/» указываются в обозначении кода чистоты масла, где: первое классифицирующее число соответствует содержанию частиц размером ≥ 4 мкм, второе классифицирующее число – содержанию частиц размером ≥ 6 мкм, и третье классифицирующее число – содержанию частиц размером ≥ 14 мкм. Знак «−» в обозначении кода соответствует отсутствию необходимости подсчета.

Знак «−» в обозначении кода соответствует отсутствию необходимости подсчета.

Например, коду чистоты 22/18/13 соответствует масло, в 1 мл которого содержится от 20000 до 40000 частиц ≥ 4 мкм, от 1300 до 2500 частиц ≥ 6 мкм и от 40 до 80 частиц ≥ 14 мкм.

Таблица №3 – Таблица соответствия классов чистоты масла по ГОСТ 17216-71 и ISO 4406

В ходе эксплуатации масло неизбежно загрязняется из внешних или внутренних источников и под пороговым уровнем загрязнения принимается такая концентрация инородных частиц в масле, при которой еще обеспечивается штатная работа оборудования без снижения показателей его надежности.

Для контроля чистоты масла по ГОСТ 17216-71или ISO 4406 существуют счетчики частиц, входящие в состав мобильных минилабораторий. В частности, по мнению экспертов, одним из лучших средств контроля текущего состояния масел является многофункциональный анализатор, позволяющий определить:

- деградацию химических свойств масел;

- загрязнение масла технологическими жидкостями;

- содержание воды;

- размеры частиц и их количество согласно стандарту ISO 4406;

- кинематическую вязкость;

- состав и изображение продуктов износа;

- ферромагнитные и неферромагнитные продукты износа.

Контроль класса чистоты масла с помощью анализатора позволяет не только контролировать приближение чистоты масла к пороговому значению, но и диагностировать степень износа оборудования по форме и размерам частиц износа.

Напомним, что присутствие в продуктах износа:

- гладких металлических частиц размером до 15 мкм соответствует нормальному износу трущихся пар,

- увеличенной концентрации металлических частиц в виде осколков, пластин неправильной формы или стружки соответствует началу интенсивного изнашивания,

- металлических частиц размерами до 100-300 мкм соответствует дальнейшему развитию дефекта,

- металлических частиц размерами свыше 1000 мкм соответствует аварийному износу трущихся пар.

Если же говорить о внешних неферромагнитных частицах, способствующих абразивному износу оборудования, то это, в первую очередь, частицы пыли. Наиболее сильный абразивный износ провоцируют кремниевые частицы размером от 8 до 60 мкм, из которых самыми разрушительными являются частицы размером от 8 до 30 мкм.

Возвращаясь к трехвекторному (износ + химия и вязкость + загрязнение) анализатору, помимо широты контролируемых им параметров, отметим высокую скорость проведения анализа – порядка 8 минут, а также возможность проведения анализа силами собственных технических специалистов из числа обслуживающего персонала. Для уверенной работы с анализатором необходимо лишь пройти 3-х дневное обучение в Учебном центре MVR.

В стенах нашего Учебного центра MVR вы также можете повысить свою квалификацию прохождением учебных курсов, специально разработанных для технических специалистов, связанных с обслуживанием промышленных машин и механизмов.

Если же вы нуждаетесь в сторонних услугах по сервису и диагностике вашего динамического оборудования (компрессоров, насосов, электродвигателей, вентиляторов, турбин и др.), то мы рекомендуем воспользоваться услугами отдела выездного обслуживания и энергосервиса (ОВОЭ) MVR. Сертифицированные специалисты ОВОЭ MVR, с помощью самых современных средств неразрушающего контроля, проведут весь комплекс работ по диагностике и наладке вашего оборудования.

Классы чистоты для масел и топлива • Блог компании — PAMAS GmbH

Для определения промышленной чистоты в мировой практике используются стандартизованные методы измерения. В соответствии с выбранным стандартом результат указывается в классах или кодах. Далее мы хотели бы ознакомить Вас с наиболее распространенными и важными международными стандартами.

1. Современные классы чистоты

ISO 4406:2017

История и сфера применения: В 1999 году ИСО 4406:1999 заменило предыдущий стандарт ИСО 4406:1987. Последняя ревизия называется ISO 4406:2017. ИСО 4406 в основном используется в гидравлической промышленности, однако компании в области фильтрации, топливной и автомобильной промышленности также принимают этот стандарт.

Размеры частиц: Классы чистоты в соответствии со стандартом ISO 4406 определяются суммарным количеством частиц в диапазонах размеров >4 мкм(с), >6 мкм(с) и >14 мкм(с).

Калибровка: Стандарт ИСО 4406 основан на калибровочном стандарте ИСО 11171. Используемая калибровочная суспензия называется ISO MTD (ISO Medium Test Dust). Эта суспензия была введена после окончания производства суспензии ACFTD (Air Cleaner Fine Test Dust), которая ранее использовалась для калибровки счетчиков частиц в соответствии с ISO 4402.

SAE AS4059F

История и сфера применения: SAE AS4059 был разработан на смену стандарту NAS 1638 и с целью устранения существующих недостатков NAS 1638. Обладает, прежде всего, прослеживаемостью используемого калибровочного эталона. NAS 1638 не имеет прослеживаемости к эталону.

Размеры частиц: В зависимости от применения указывается 5 или 6 классов чистоты.

Для 6-ти размерных каналов: > 4 мкм(с), 6 мкм(с), 14 мкм(с), 21 мкм(с), 38 мкм(с) и 70 мкм(с).

Для 5-ти размерных каналов: >6 мкм(с), 14 мкм(с), 21 мкм(с), 38 мкм(с) и 70 мкм(с).

Это последняя редакция, которая удалила диапазон A-F (6 каналов) и B-F (5 каналов) из стандартного результата отчета. Результат сообщается в самом большом классификационном коде каналов с размером, перед которым стоят буквы cpc. Буквы cpc обозначают совокупное количество частиц. Например, результат отображается как – SAE AS4059F cpc 4.

Калибровка: Как и стандарт ISO 4406, SAE AS4059 основан на калибровочном стандарте ISO 11171.

ГОСТ 17216:2001

История и сфера применения: Российский военный стандарт ГОСТ 17216:2001 играет центральную роль в выражении чистоты масел и топлива во всех областях военного и гражданского применения. Это относится не только к России, но и ко всем странам СНГ и некоторым азиатским странам, поставляющим на российский рынок.

Это относится не только к России, но и ко всем странам СНГ и некоторым азиатским странам, поставляющим на российский рынок.

Размеры частиц: В зависимости от интерпретации определяются классы чистоты для различных размеров частиц в диапазоне от 0,5 до 200 мкм.

Калибровка: ГОСТ 17216:2001 основан на калибровочном стандарте ISO 4402.

2. Исторические классы чистоты

NAS 1638

История и сфера применения: NAS 1638 является предшественником SAE AS4059. Являясь старейшим стандартом чистоты, он известен большинству пользователей. Изначально разработанный в 1960-х годах как руководство по чистоте гидравлических жидкостей в авиационной промышленности, он быстро стал применяться и в других отраслях промышленности.

от 5 до 15 мкм, от 15 до 25 мкм, от 25 до 50 мкм, от 50 до 100 мкм и более 100 мкм.

Калибровка: Для выражения результатов согласно NAS 1638 автоматические счетчики частиц обычно калибруются в соответствии со стандартом ISO 4402.

Поскольку в 1964 году, когда было опубликовано NAS 1638, счетчики частиц не были разработаны, первые калибровочные эталоны были ретроспективно адаптированы к NAS 1638. Производство калибровочного материала ACFTD по ISO 4402 прекратилось в 1999 году, и с тех пор калибровки по ISO 4402 больше не эффективны. Pamas GmbH, однако, имеет большой запас этого калибровочного материала ACFTD и в состоянии обеспечить калибровки в соответствии с ISO 4402 по запросу, если клиентские приложения или старые проекты требуют этого стандарта.

Поскольку в 1964 году, когда было опубликовано NAS 1638, счетчики частиц не были разработаны, первые калибровочные эталоны были ретроспективно адаптированы к NAS 1638. Производство калибровочного материала ACFTD по ISO 4402 прекратилось в 1999 году, и с тех пор калибровки по ISO 4402 больше не эффективны. Pamas GmbH, однако, имеет большой запас этого калибровочного материала ACFTD и в состоянии обеспечить калибровки в соответствии с ISO 4402 по запросу, если клиентские приложения или старые проекты требуют этого стандарта. ISO 4406:1987

История и сфера применения: Предшественник стандарта ISO 4406:1999 сегодня актуален только как справочное значение или по историческим причинам.

Размеры частиц: Классы чистоты согласно ISO 4406:1987 определяются кумулятивными числами в диапазонах размеров >5 мкм и >15 мкм (иногда также >2, >5 и >15 мкм).

Калибровка: ИСО 4406:1987 основан на калибровочном стандарте ИСО 4402.

Эта таблица дает обзор наиболее распространенных классов чистоты и калибровочных эталонов, на которых они основаны:

Что такое код чистоты ISO?

Международная организация по стандартизации (ISO) разработала код чистоты, который используется в качестве основного проверяемого элемента данных в большинстве отчетов об анализе промышленных масел. Значение этого кода может помочь определить общую чистоту отслеживаемой системы. Часто конечный пользователь устанавливает целевое значение для достижения, предлагая уровень уверенности, пока образец отработанного масла соответствует этому установленному целевому значению. Достижение целевых показателей чистоты масла — это не мгновенный процесс, но он может привести к значительному увеличению срока службы машины и срока службы масла. Вы также можете обратиться к сервисному партнеру, который поможет вам поддерживать чистоту масла с помощью регенерации масла или аналогичных технологий.

Значение этого кода может помочь определить общую чистоту отслеживаемой системы. Часто конечный пользователь устанавливает целевое значение для достижения, предлагая уровень уверенности, пока образец отработанного масла соответствует этому установленному целевому значению. Достижение целевых показателей чистоты масла — это не мгновенный процесс, но он может привести к значительному увеличению срока службы машины и срока службы масла. Вы также можете обратиться к сервисному партнеру, который поможет вам поддерживать чистоту масла с помощью регенерации масла или аналогичных технологий.

Код ISO — это фантастический инструмент для установки целевых сигналов тревоги и установления цели, которую нужно достичь и поддерживать, поскольку это связано с чистотой системы. Это также идеальное значение для отслеживания, построения графиков и публикации ключевых показателей эффективности (KPI). Однако в мире смазки и анализа слишком большое значение придается коду чистоты ISO; некоторые лаборатории начали сообщать только кодовое значение ISO, и аналитики, работающие с конечными пользователями, сильно полагаются на это значение. Код ISO должен играть лишь второстепенную роль, когда речь идет об оценке данных проб отработанного масла.

Код ISO должен играть лишь второстепенную роль, когда речь идет об оценке данных проб отработанного масла.

| 73% | посетителей сайта machinelubrication.com использовали код чистоты ISO для установки целевых сигналов тревоги для уровней чистоты системы |

Как определяется код чистоты ISO

Когда пробы для анализа масла отправляются на подсчет частиц, обычно используется автоматический подсчет частиц (APC) — текущим стандартом калибровки для APC является ISO 11171. В APC частицы подсчитываются с помощью лазерного метода или метода закупорки пор. Различные лаборатории могут сообщать о различных микронных уровнях количества частиц. Например, лабораторный отчет может включать уровни выше 4, 6, 10, 14, 21, 38, 70 и 100 микрон.

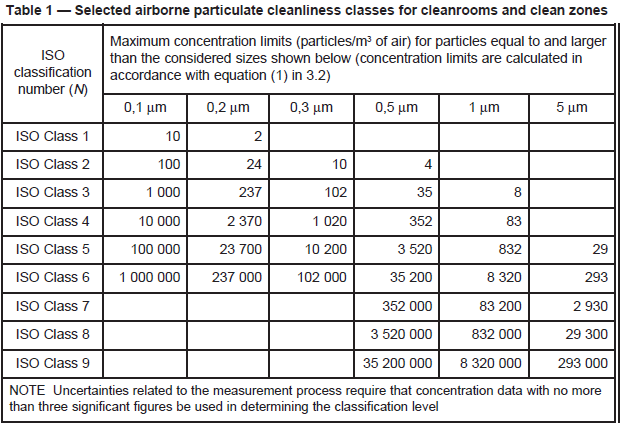

ISO 4406:99 — это стандарт отчетности по чистоте жидкости. В соответствии с этим стандартом кодовый номер присваивается значениям количества частиц, полученным на трех различных микронных уровнях: более 4 микрон, более 6 микрон и более 14 микрон. Код ISO присваивается на основании Таблицы 1. Это видно на примере слева.

Код ISO присваивается на основании Таблицы 1. Это видно на примере слева.

Однако, не видя необработанных данных, единственное, что может точно определить код ISO, это то, достиг ли образец желаемого целевого значения. Код ISO никак не помогает определить какую-либо реальную информацию о тенденциях, если только значение необработанных данных на заданных уровнях в микронах не изменяется достаточно, чтобы повысить или понизить код ISO.

О чем может рассказать код ISO

Легко взглянуть на таблицу ISO и заметить закономерность. В каждой строке верхний предел для каждого кода примерно вдвое превышает нижний предел для того же кода. Точно так же верхний и нижний пределы в два раза превышают верхний и нижний пределы следующего нижнего кода — это известно как таблица рядов Ренара.

Единицей измерения данных о количестве частиц является «частиц на миллилитр образца». Счетчики частиц, используемые в лабораториях, содержат намного больше миллилитра образца: в процессе тестирования в прибор помещается примерно 100 миллилитров образца. Количество частиц подсчитывается на основе этого значения. Затем общее количество частиц сравнивается с количеством раз, которое две попадут в этот общий счет экспоненциально.

Количество частиц подсчитывается на основе этого значения. Затем общее количество частиц сравнивается с количеством раз, которое две попадут в этот общий счет экспоненциально.

Это становится серьезной проблемой, когда у вас есть целевой уровень чистоты 19/17/14, ваша предыдущая выборка была 18/16/13, а ваша последняя выборка — 19/17/14. Для всех целей отчетности вы достигли и поддержали целевой уровень чистоты 19/17/14 — это говорит о том, что ваш компонент должен находиться в «нормальном» состоянии. Учитывая информацию, представленную ранее, легко понять, как вы можете иметь в два-четыре раза большее количество проникающих частиц и увеличиваться только на один код ISO или не иметь никакого увеличения вообще.

Стандартные уровни чистоты ISO

В качестве цели следует использовать код чистоты ISO — это значение, которое легко отследить для отчетности KPI, и значение, понятное большинству людей. Однако использование кода чистоты ISO для поддержки истинного состояния машины имеет ограниченную эффективность. Необработанные данные тестирования подсчета частиц позволяют конечному пользователю подтвердить данные других тестов, таких как элементный анализ и индекс содержания железа. Код чистоты ISO не позволяет проводить перекрестное подтверждение. Просмотр необработанных данных счетчика частиц на всех зарегистрированных уровнях жизненно важен для выполнения анализа данных о качестве данных проб масла.

Однако использование кода чистоты ISO для поддержки истинного состояния машины имеет ограниченную эффективность. Необработанные данные тестирования подсчета частиц позволяют конечному пользователю подтвердить данные других тестов, таких как элементный анализ и индекс содержания железа. Код чистоты ISO не позволяет проводить перекрестное подтверждение. Просмотр необработанных данных счетчика частиц на всех зарегистрированных уровнях жизненно важен для выполнения анализа данных о качестве данных проб масла.

Что означают эти цифры в кодах чистоты ISO?

Сегодняшний гостевой пост Дэна Хелгерсона. Он является техническим редактором журнала Fluid Power Journal , где эта статья была первоначально опубликована.

Мы много говорили о фильтрации на сталелитейном заводе. Мой предшественник проделал замечательную работу по обучению на собственном примере, продемонстрировав необходимость хорошего контроля над жидкостями в наших гидравлических и смазочных системах. Он помог остановить утечки и добавил хорошо продуманные системы фильтрации, что привело к существенной экономии и повышению производительности.

Он помог остановить утечки и добавил хорошо продуманные системы фильтрации, что привело к существенной экономии и повышению производительности.

Предстоит еще много работы, и для ее достижения мы пригласили ряд поставщиков, каждый из которых предлагает подход к получению и поддержанию приемлемого уровня чистоты жидкости. Единственное, что они все вынесли на обсуждение, — это обсуждение кода чистоты ISO . Я был на встрече с группой менеджеров, когда один поставщик начал говорить о коде. Будучи сертифицированным инструктором, аккредитованным Fluid Power (AI), я сразу же увидел в этом очевидный обучающий момент, поэтому я спросил: «Кто-нибудь здесь хочет знать, что означают эти цифры?» Ответ был быстрым и громким: «Нет!»

Разрушение кодов чистоты ISO

Теперь, если вы являетесь профессионалом Fluid Power или стремитесь им стать, у вас нет роскоши преднамеренного незнания. ISO 4406 или код чистоты ISO является отраслевым стандартом, и мы должны знать, что он означает. Эта статья станет моим обучающим моментом на замену. В отрасли давно известно, что загрязнение является основной причиной выхода из строя систем Fluid Power. Задача состояла в том, чтобы придумать стандартизированный метод измерения и описания чистоты жидкости, а затем разработать рекомендации для определения того, насколько чистой должна быть жидкость для данной системы.

Эта статья станет моим обучающим моментом на замену. В отрасли давно известно, что загрязнение является основной причиной выхода из строя систем Fluid Power. Задача состояла в том, чтобы придумать стандартизированный метод измерения и описания чистоты жидкости, а затем разработать рекомендации для определения того, насколько чистой должна быть жидкость для данной системы.

Наличие фильтра, даже самого лучшего, не гарантирует чистоту жидкости. Если фильтр работает в обход или находится не в том месте, он не защитит компоненты. Единственный способ убедиться в уровне загрязнения жидкости – взять пробу жидкости во время ее прохождения по системе. Важно достать образец из рабочей жидкости, потому что жидкость, находящаяся в состоянии покоя, например, в резервуаре или во время останова, не даст точной картины того, что происходит в динамике.

Что такое загрязнение жидкости

Нам также необходимо кое-что понять о загрязнении. Это не похоже на кучу крошечных шарикоподшипников одинаковой формы и размера в жидкости. Загрязнение – это мусор, образовавшийся в результате износа, сборки, попадания пыли в воздух и/или чего-либо еще, что может оторваться и попасть в поток жидкости.

Загрязнение – это мусор, образовавшийся в результате износа, сборки, попадания пыли в воздух и/или чего-либо еще, что может оторваться и попасть в поток жидкости.

Размеры частиц варьируются от крошечных до больших кусков, а форма неправильная. Было обнаружено, что, взглянув на частицы в трех группах разных размеров, а затем увидев, сколько из этих частиц находится в определенном объеме жидкости, мы можем оценить общее состояние жидкости. Выбраны размеры 4, 6 и 14 микрометров. Микрометры также обозначаются микронами и используют символ мкм. Объем отбираемой жидкости – 100 мл (чуть меньше ½ стакана).

Важно отметить, что это очень маленькие частицы, и все они меньше, чем можно увидеть невооруженным человеческим глазом. Мы можем видеть частицы размером до 40 мкм. Материал, о котором мы говорим, в 3-10 раз меньше, чем все, что мы можем видеть. Эритроцит имеет размер около 8 мкм, и когда вы в последний раз могли выделить один из них в толпе?

Код ISO: что означают цифры?

Причудливая машина смотрит на образец и подсчитывает частицы, которые она видит. Вот где это начинает становиться нечетким, так что подождите. Нам не дано фактическое количество частиц. Вместо этого подсчет описывается с точки зрения того, как он соотносится с коэффициентом 2. Например, если в пробе жидкости объемом 100 мл содержится 512 подсчитанных частиц, будет 2 x 2 x 2 x 2 x 2 x 2 x 2 x 2 x 2 или 2 9 количество частиц, и нам дано число 9 в качестве подсчета.

Вот где это начинает становиться нечетким, так что подождите. Нам не дано фактическое количество частиц. Вместо этого подсчет описывается с точки зрения того, как он соотносится с коэффициентом 2. Например, если в пробе жидкости объемом 100 мл содержится 512 подсчитанных частиц, будет 2 x 2 x 2 x 2 x 2 x 2 x 2 x 2 x 2 или 2 9 количество частиц, и нам дано число 9 в качестве подсчета.

Я вижу, что некоторые из вас только что бросили учебу. Это действительно не так уж плохо. Найдите минутку и прочитайте последний абзац еще раз, медленно… Хорошо, теперь вы понимаете, что здесь представляет число 9? Верно! Это количество раз, которое нужно умножить на 2, чтобы получить количество частиц. Теперь я не претендую на то, чтобы понять, почему был выбран именно этот подход, но это то, с чем нам приходится жить.

Но подождите! Есть еще кое-что. Число 9не означает, что было подсчитано 512 частиц. Это означает, что было подсчитано от 2 8 до 2 9 частиц или где-то между 256 и 512 частицами.

Добавляя еще один уровень сложности, то, что опубликовано , является максимальным уровнем загрязнения, который, как ожидается, будет обнаружен только в 1 мл (1/100 часть) образца. Итак, когда мы смотрим на данные, мы должны понимать, что 9 означает, что мы можем ожидать найти от 2,5 до 5 подсчитанных частиц в каждом 1 мл жидкости.

А???

Я могу повторить это, но вместо этого позвольте мне привести вам пример.

Определение количества частиц

Допустим, у нас есть результат теста, который показывает уровень чистоты 17/13/9. Что именно это нам говорит?

Ну, “точно” это нам ни о чем не говорит. Это дает нам две категории для описания чистоты жидкости. Он предоставляет информацию о размере и количестве частиц в системе.

первые 9Число 0012 представляет диапазон частиц размером 4 мкм (микрометра) или больше в 1 см3 (1 мл) пробы жидкости, но не точное количество этих частиц. Первое число никогда не будет меньше второго числа, а второе число никогда не будет меньше третьего числа, потому что каждое число включает частицы из следующей группы.

Первое число никогда не будет меньше второго числа, а второе число никогда не будет меньше третьего числа, потому что каждое число включает частицы из следующей группы.

Второе число представляет диапазон частиц размером 6 мкм и больше.

Третий номер представляет диапазон частиц размером 14 мкм и больше.

Помните, что число — это степень, в которую умножается 2. Затем этот результат делится на 100 и немного округляется, чтобы получить максимальное количество частиц определенного размера и больше, чем вы ожидаете найти в 1 см3 (1 мл) жидкости. Фактическое количество частиц будет где-то между ½ этого числа и этим числом.

Диапазоны количества частиц

В результате 17/13/9 у нас есть количество частиц, включая все размеры 4 мкм и более, представленные 17 . Это означает, что у нас есть максимальное количество частиц размером 4 мкм и больше, равное 2 17 /100. 2 17 = 131 072. Если мы разделим это на 100, получим 1312. Итак… максимальное количество частиц размером 4 мкм и больше в образце объемом 1 куб. см будет составлять 1300. (помните округление?) Минимальное число частиц размером 4 мкм и больше будет равно 2 16 /100 или 655 (но из-за округления используется число 640). Суть в том, что 17 говорит нам о том, что мы имеем где-то от 640 до 1300 частиц размером 4 мкм и больше в образце объемом 1 мл.

2 17 = 131 072. Если мы разделим это на 100, получим 1312. Итак… максимальное количество частиц размером 4 мкм и больше в образце объемом 1 куб. см будет составлять 1300. (помните округление?) Минимальное число частиц размером 4 мкм и больше будет равно 2 16 /100 или 655 (но из-за округления используется число 640). Суть в том, что 17 говорит нам о том, что мы имеем где-то от 640 до 1300 частиц размером 4 мкм и больше в образце объемом 1 мл.

В таблице ниже показаны кодовые номера и их значение. Цвет номера соответствует выделенной строке на диаграмме.

Продолжая, количество частиц размером 6 мкм и больше представлено как 13 , поэтому количество частиц размером 6 мкм и больше находится где-то между 2 12 /100 и 2 13 /100. 2 12 = 4096. Если мы разделим это на 100, то получим 41. 2 13 = 8 192. Когда мы делим это на 100, мы получаем 82. Итак… общее количество частиц в 1 см3 образца размером 6 мкм и больше будет где-то между 40 (помните округление?) и 80.

Итак… общее количество частиц в 1 см3 образца размером 6 мкм и больше будет где-то между 40 (помните округление?) и 80.

Количество частиц размером 14 мкм и более представлено как 9 , поэтому количество частиц размером 14 мкм и более находится где-то между 2 8 /100 и 2 9 /100. 2 8 = 256. Если мы разделим это на 100, мы получим 2,5. 2 9 = 512. Когда мы разделим это на 100, мы получим 5. Итак… общее количество частиц в образце объемом 1 см3 размером 14 мкм и больше будет где-то между 2,5 и 5.

Здесь нам нужно быть осторожными. Разница между 17/13/9 и 18/13/9 могут означать до 1200 дополнительных частиц, а могут означать только еще 1 частицу. Вот почему важно получать выборку с течением времени.

Целевой уровень чистоты для компонентов при различных рабочих давлениях

Теперь, когда у нас есть способ описания уровня загрязнения, как определить, каким должен быть уровень? Различные компоненты имеют разную устойчивость к загрязнению.

Добавить комментарий