Гусеничная ходовая часть – Ходовая часть гусеничных тракторов

Рекомендации по техническому обслуживанию – Основные средства

Краткий обзор конструкций, факторов, влияющих на износ, рекомендации по техническому обслуживанию и эксплуатации могут помочь увеличить срок службы ходовой части машин на гусеничном ходу.

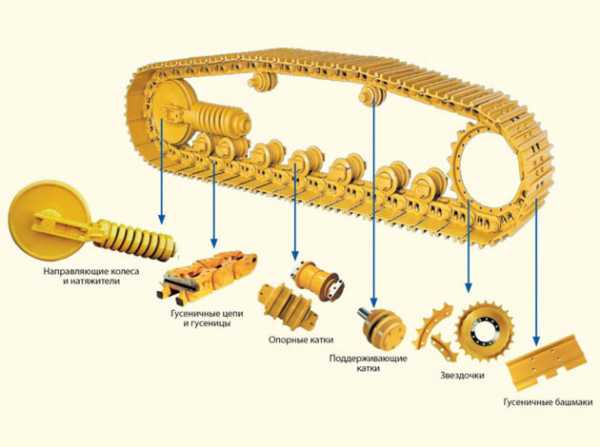

Каждый в отдельности компонент ходовой части гусеничных машин – ведущие и направляющие колеса, опорные и поддерживающие катки, траки, башмаки, пальцы, втулки и ходовые рамы – выглядит относительно простой и понятной деталью. Но когда эти компоненты собраны в единую систему и составляют ходовую часть гусеничной машины, получается сложный механизм, на долю которого может приходиться половина и больше всего объема ремонтных работ по гусеничному бульдозеру за весь его срок службы.

Пальцы во втулках представляют собой шарниры гусеничной цепи, благодаря которым полотно огибает ведущее и направляющее колеса. В самом общем виде ходовые части гусеничных машин можно разделить по конструкции шарнира и способам смазки пальцев и втулок.

Так называемая «сухая цепь», в которой смазка между пальцем и втулкой не предусмотрена, почти не используется в современных гусеничных машинах, таких как бульдозеры, погрузчики и экскаваторы, хотя на некоторых самых больших карьерных экскаваторах, стоимость которых чрезвычайно высока, из экономии могут использоваться «сухие» гусеницы. Кроме того, гусеницы «сухого» типа продаются как запчасти, поскольку они дешевле оригинальных смазываемых гусениц и могут стать хорошей альтернативой, когда машина почти отслужила свое и использовать дорогие запчасти нет смысла.

Противоположностью «сухим» цепям являются гусеницы со смазываемыми втулками, в частности «с закрытым шарниром с консистентной смазкой», в которых между пальцем и втулкой закладывается консистентная смазка. Гусеницами с такими втулками обычно оснащают гидравлические экскаваторы, за исключением, как уже говорилось, некоторых очень крупных карьерных моделей. Одним из преимуществ смазываемых гусениц является более низкий шум при работе по сравнению с «сухими» гусеницами.

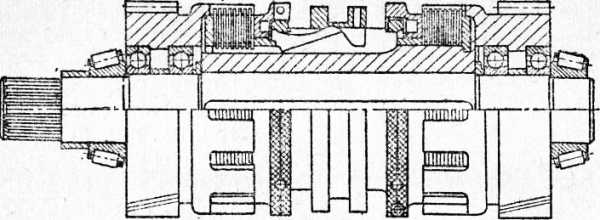

Гусеничные цепи третьего, относительно нового типа обычно называют «с закрытым шарниром с жидкой смазкой». В конструкцию их шарнира входят палец с полостью, заполненной маслом, и уплотнение из армированного полиуретана и резины. Через радиальный канал малого диаметра масло из полости поступает в кольцевой зазор между втулкой и пальцем. При сборке узла герметизирующая резиновая заглушка вставляется в небольшое отверстие в торце пальца, а через «иглу», вставленную в заглушку, вакуумным насосом можно откачивать воздух, проникающий через микроскопические поры в зазор между пальцем и втулкой, давая возможность маслу заполнить зазор.

Гусеничная цепь с консистентной смазкой стоит дороже, чем «сухая», а цепь с «жидкой смазкой» – еще дороже, однако два последних типа широко используются, поскольку износ в зазоре между пальцем и втулкой в них значительно меньше, чем в «сухих» цепях. Увеличение срока службы за счет смазки, как утверждают производители, с избытком компенсирует повышение стоимости.

Также существуют гусеницы с резинометаллическим шарниром. У них между пальцем и траком находится резиновая втулка, изгиб в местах сочленения траков происходит за счет эластичности резины. Применяются и шарниры с игольчатыми подшипниками в качестве втулки. Благодаря такой конструкции ресурс гусеницы возрастает, но значительно увеличивается и ее сложность. Эти последние два типа шарниров менее распространены, и мы не станем их рассматривать в данной статье.

Пальцы и втулки

Как только новая гусеничная машина попадает в грязь, неизбежно начинается износ ее ходовой части. Ведущее колесо перемещает гусеничное полотно, упираясь во втулки, а траки гусеничной цепи касаются направляющих колес и катков. При этих взаимодействиях металл постепенно стирается. Когда между трущимися парами попадают различные абразивные частицы, а также когда грунтозацепы траков погружаются в твердый грунт и на детали ходовой части действуют высокие нагрузки, процесс износа ускоряется. Чем выше скорость работы машины, тем быстрее изнашивается ходовая часть лишь потому, что возрастают нагрузки в ее узлах.

В «сухой» цепи в результате движения пальца относительно втулки изнашиваются одна сторона пальца и соответствующая сторона внутренней поверхности втулки. В результате геометрия пальца–втулки нарушается, шаг гусеничной цепи, т. е. расстояние между осями пальцев, по мере износа увеличивается. В результате увеличения шага цепь удлиняется, натяжение ее ослабевает, и она «провисает», а зона контакта втулки с зубьями ведущего колеса смещается с правильного места, ускоряется износ и зубьев колеса, и наружной поверхности втулки. Кроме того, при чрезмерном удлинении гусеница может соскочить с колес при поворотах машины.

Таким образом, в «сухой» цепи происходит износ пальца и втулки (внутренних и наружных поверхностей), и в определенный момент эти детали следует развернуть на 180°, чтобы они продолжили работать неизношенными поверхностями. Шаг цепи в результате будет восстановлен. Замена ведущих колес вместе с разворотом пальцев и втулок позволит в определенной степени восстановить состояние ходовой части при условии, что прочие детали ходового механизма не имеют чрезмерного износа.

Хотя подобные движения совершают и пальцы с втулками в гусеничных цепях «с консистентной смазкой» и «с жидкой смазкой», благодаря присутствию смазки износ в них значительно меньше, и соответственно шаг гусеничного полотна в меньшей степени увеличивается, меньше изнашиваются зубья ведущего колеса и наружные поверхности втулок. Тем не менее во время работы происходит «нормальный» износ зубьев ведущего колеса и наружных поверхностей втулок «смазываемых» гусениц. По мере износа диаметр ведущего колеса уменьшается, в результате расстояние между зубьями начинает отличаться от шага гусеничного полотна, даже если расстояние между осями пальцев остается без изменений. Втулки в результате несовпадения шага цепи и расстояния между зубьями колеса скользят по зубьям, и в конце концов из-за износа наружных поверхностей втулок придется разворачивать на 180° пальцы и втулки.

Износ зубьев ведущего колеса и шарниров гусеничной цепи при движении задним ходом: 1 – шарнир; 2 – направление вращения ведущего колеса

Некоторые специалисты указывают, что к тому времени, когда износ наружных поверхностей втулок станет таким, при котором разворачиваются пальцы и втулки, уплотнения многих шарниров могут прийти в негодность, смазка начнет вытекать и в результате темп износа в паре палец–втулка возрастет. И все же смазка, присутствующая в зазорах, в значительной степени защищает детали, и износ ведущего колеса и втулок не столь значителен, как в случае «сухой» цепи.

Поскольку в гусеничных цепях с закрытым шарниром и жидкой смазкой используются уплотнения высокого качества, по оценкам специалистов, менее 10% их шарниров палец–втулка обычно имеют неисправности к тому времени, когда износ наружных поверхностей втулок достигает величины, когда необходимо разворачивать пальцы и втулки на 180°. Вследствие этого срок службы ведущего колеса и втулок значительно увеличивается (по сравнению с «сухими» гусеницами), и разворот пальцев и втулок на 180° дает цепи буквально «вторую жизнь».

Однако специалисты расходятся во мнениях, как лучше восстанавливать гусеничную цепь с закрытым шарниром и жидкой смазкой. Некоторые считают, что следует установить новые уплотнения и стопорные кольца, а потом заполнить масляные полости в пальцах – такая технология восстановления позволяет полностью использовать остающийся ресурс траковой цепи. Другие специалисты считают, что стопорные кольца в проушинах траков могут повредить концы втулок и это будет препятствовать новым уплотнениям эффективно выполнять свои функции. Поэтому, считают они, более рационально просто разобрать узел палец–втулка, заполнить консистентной смазкой и вновь собрать, не заменяя деталей.

Даже если мы вознамеримся продлить на некоторое время срок службы гусеничной цепи, развернув пальцы и втулки на 180°, следует иметь в виду, что решение выполнить эту операцию (или не выполнить) всегда должно приниматься в зависимости от общего состояния ходового механизма. В некоторых случаях самым экономичным решением будет просто дать возможность гусеничной цепи работать до разрушения.

Иногда левая и правая гусеницы изнашиваются неодинаково, и, чтобы продлить срок их службы, рекомендуется менять их местами вместе с ведущими колесами. Разница в длине гусениц не должна превышать 10% шага звена.

Рекомендуем всегда проконсультироваться у хорошего специалиста по ходовой части, какой метод ремонта выбрать, а еще лучше, если специалист будет регулярно осматривать ходовую часть и контролировать ее состояние.

Износ шарниров и зубьев ведущего колеса при наличии грязи между зубьями: 1 – шарнир; 2 – направление вращения ведущего колеса

В гусеничных цепях всех типов палец вращается во втулках при движении цепи вокруг ведущего и направляющего колес. Но наиболее сложно происходит процесс износа при трении зубьев ведущего колеса и наружных поверхностей втулок гусеничной цепи. Когда гусеничная машина движется вперед, износ этих компонентов незначителен при условии, что натяжение цепи правильное. Палец поворачивается во втулках под действием значительной нагрузки, когда подходит к положению «6 часов» на ведущем колесе. Наибольшая нагрузка приходится на несколько втулок, находящихся в положении между «6» и «8 часов» ведущего колеса, где не происходит практически никакого движения втулки относительно зуба колеса. Вершина ведущего колеса («12 часов») – это единственная точка, в которой втулка поворачивается или скользит по зубу непосредственно перед тем, как покинуть колесо. Но в этой точке на втулку теоретически не действует нагрузка, поэтому эффект от ее скольжения по зубу минимален. Однако когда машина идет задним ходом, движение пальца относительно втулки происходит под действием нагрузки внизу («6 часов») переднего направляющего колеса и до момента, когда цепь проходит над поддерживающим катком, а 85% нагрузки на гусеничную цепь концентрируется у верхней точки ведущего колеса («12 часов»): здесь втулка поворачивается и скользит по зубу колеса. В результате больше изнашивается сторона зуба ведущего колеса, работающая при движении машины задним ходом.

В конечном итоге в результате износа образуется «карман» у основания зуба. Изменения направления движения гусеницы способствуют увеличению износа у основания зуба, потому что втулка скользит по впадине между зубьями, когда машина меняет направление движения. Машины «с поднятым ведущим колесом» менее подвержены такому износу, поскольку при такой конструкции втулки гусеничной цепи меньше контактируют с ведущим колесом.

Проверка натяжения гусеничной ленты и люфта подшипников

Износ сторон зуба, работающих при заднем и переднем ходе, и втулок гусеничной цепи значительно возрастет, если натяжение цепи будет выше нормального. Причиной может быть либо неправильная регулировка, либо засорение грязью впадин между зубьями ведущего колеса. Грязь может набиваться и уплотняться во впадинах между зубьями ведущего колеса, и тогда диаметр колеса как бы увеличивается. Натяжение гусеничного полотна и давление на зубья ведущего и направляющего колес и на катки увеличивается, из-за чего ускоряется износ всех этих деталей, заклинивает гусеницы, происходят деформации гусеничных тележек и полуосей. Например, если провисание обычной гусеничной цепи с овальным обводом равно 12 мм, значит, она работает с натяжением, в 7 раз превышающим то, которое имеет место при нормальном провисании цепи 50 мм.

Когда чрезмерно натянутая гусеничная цепь движется вперед, втулки сначала вступают в контакт со стороной зуба ведущего колеса, работающей при заднем ходе (около вершины зуба), и затем скользят по зубу до стороны, работающей при переднем ходе. Подобным образом при движении чрезмерно натянутой цепи назад втулка стремится сначала коснуться стороны зуба, работающей при переднем ходе, а затем скользит по зубу до стороны, работающей при движении назад. В результате интенсивному износу подвергаются и сторона зуба, работающая при переднем ходе, и втулка.

Наверное, лучшим способом уменьшить износ гусеничной цепи являются частые регулярные проверки ее натяжения, особенно если машина работает на грунте, который забивается между зубьями ведущего колеса. Если натяжение цепи увеличилось, следует его немедленно ослабить. Это уменьшит не только износ ходовой части, но и расход топлива, поскольку снижается нагрузка на двигатель.

Работа ходовой части зависит и от перепадов температур окружающей среды, поскольку при этом меняется вязкость масел. По некоторым сведениям, при изменении температуры воздуха от –15 до +5 °С усилие на перемещение гусеничной ленты снижается в 2,0…2,6 раза.

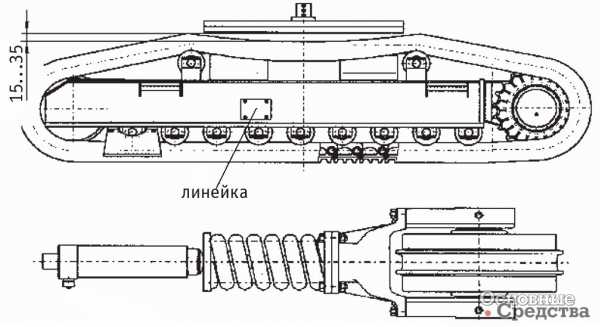

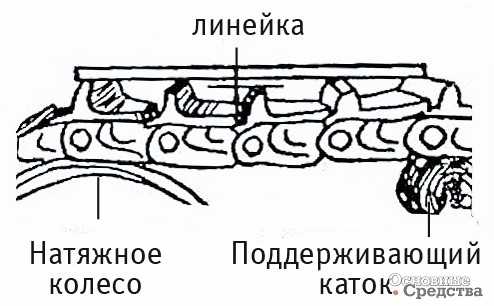

Чтобы проверить натяжение гусеничной цепи с овальным обводом или с поднятым ведущим колесом, дайте машине разогнаться до ее обычной рабочей скорости и двигаться накатом до полной остановки. Тормозить при этом нельзя, потому что натяжение гусениц при торможении изменится и правильно измерить провисание гусеничного полотна не удастся. Либо машину перемещают вперед и назад, натянув верхнюю ветвь цепи. Положите линейку на верхние точки грунтозацепов верхней ветви гусеницы и примерно на середине между деталями, поддерживающими гусеницу, измерьте расстояние перпендикулярно вниз от линейки до вершины грунтозацепа. Оптимальной считается величина провисания 0,1…0,2 от расстояния между опорными катками, примерно от 30 до 100 мм в зависимости от размеров машины.

Если в конструкции есть поддерживающие катки, измерение следует выполнить в двух местах. Хорошо, если значения обоих измерений совпадут, но в случае значительного различия надо отрегулировать провисание в той части цепи, где оно наиболее отличается от нормы.

Износ подшипников, на которых вращаются ведущие и направляющие колеса и катки ходовой части, тоже следует проверять. В повороте внутренние и наружные обоймы подшипников перекашиваются, нарушается нормальный контакт шариков или роликов с обоймами и происходит усталостное разрушение рабочих поверхностей деталей подшипников.

Освободив катки от нагрузки (приподняв одну сторону машины домкратом), перемещают каток в осевом направлении (например, с помощью лома) в обе стороны и измеряют индикатором люфт. Если конструкция позволяет, так же измеряют осевой люфт подшипников направляющего колеса. Для различных машин допустимый люфт составляет 0,2…1,5 мм. Осевой люфт подшипников регулируют с помощью прокладок или регулировочной гайкой, либо подшипники заменяют.

Технологии ходовой части

В конструкции ходового механизма машин John Deere используются втулки с покрытием из разработанного компанией сплава SC-2, который, как заявляется, обладает оптимальным сочетанием свойств: твердостью, прочностью, износостойкостью и коррозионной стойкостью. Если в ходовом механизме используются втулки с покрытием SC-2, о них можно забыть на долгое время.

Как утверждают специалисты John Deere, в результате обработки детали сплавом SC-2 твердость ее поверхности на 25% превышает твердость хромового покрытия. И поскольку у втулок с покрытием из SC-2 отличная износостойкость, геометрия деталей гусеница–ведущее колесо сохраняется дольше и срок службы ведущего колеса увеличивается.

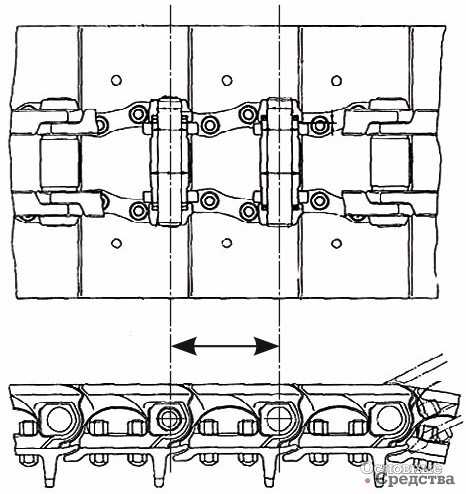

В ходовом механизме SystemOne компании Caterpillar бо’льшая часть сил трения (и соответственно износ) в шарнирах гусеничных траков устраняется за счет смазки и благодаря возможности поворота втулок под действием нагрузки при взаимодействии с зубьями ведущего колеса. В конструкции SystemOne пара палец–втулка представляет собой герметизированный картридж со смазкой внутри. Гусеничная цепь SystemOne состоит из коробчатых секций, составленных их двух траков, обращенных внутрь, друг к другу, и соединенных двумя картриджами палец–втулка. Каждая коробчатая секция соединяется со следующей парой, состоящей из траков, обращенных наружу (все траки совершенно одинаковы). Траки, обращенные внутрь, соединены прессовой посадкой со средней частью картриджа («вставка»), а траки, обращенные наружу, – с наружными частями картриджа («обечайка»). Наружные траки с помощью шарнира навешены на внутренние, что эффективно устраняет перемещение втулки относительно зуба ведущего колеса. По словам специалистов Caterpillar, износ возможен только под действием абразивных частиц в налипшей грязи.

Ходовая часть Cat® SystemOne™ для машин с приподнятым ведущим колесом

Специалисты Caterpillar утверждают, что по сравнению с машинами, оснащенными обычными гусеничными цепями с закрытым шарниром и жидкой смазкой, многие из более чем семи тысяч машин, работающих сейчас с ходовой частью SystemOne, продемонстрировали 50%-ное увеличение срока службы ходовой части. По данным компании, это улучшение достигнуто не только за счет использования узлов картридж–трак новой конструкции, но и благодаря модернизации других узлов и деталей ходовой части, таких, как направляющее колесо, контактирующее со средней частью гусеничного полотна, т. е. со втулкой картриджа, а не со щеками траков. Таким образом, устраняется узел, являющийся основной причиной износа в ходовой части обычной конструкции.

Широкий ассортимент запчастей для ходовой части и не только можно приобрести у поставщика ООО «Запчасть Комплект» (Москва).

os1.ru

Ходовая часть гусеничных тракторов | Трактора

Общие сведения о ходовой части гусеничных тракторов

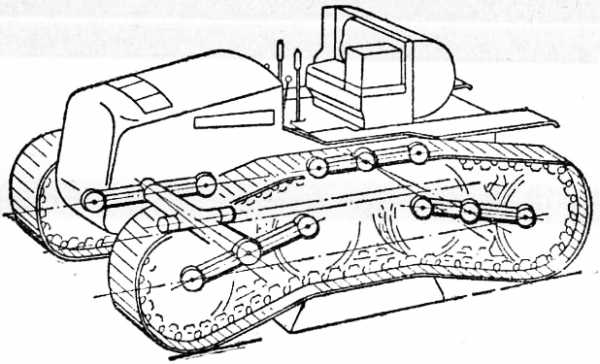

Ходовая часть трактора состоит из остова, движителей и подвесок.

Остов несет на себе все агрегаты трактора. Движитель воспринимает его вес и приводит трактор в движение. Подвеска передает вес трактора на почву или гусеницы. Эластичная подвеска смягчает толчки и удары, возникающие при движении трактора.

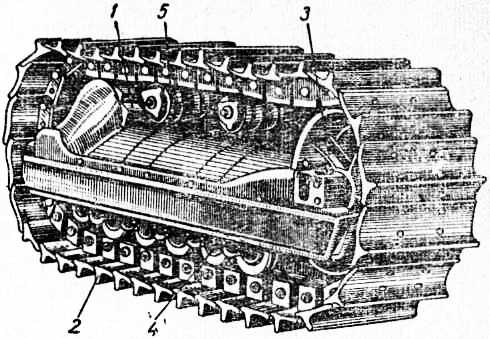

Гусеничный движитель включает в себя ведущую звездочку 6, гусеничную цепь 4, опорные катки 7, направляющее колесо 2 с натяжным устройством и поддерживающие ролики 5. Звездочка 6 приводит в действие гусеничную цепь и обеспечивает движение трактора. Гусеничная цепь 4 состоит из звеньев, соединенных шарнирно с помощью пальцев. Цепь огибает звездочку 6, направляющее колесо 2, опорные катки 7 и поддерживающие ролики 5, образуя замкнутый контур, называемый гусеничным обводом. Вес (сила тяжести) трактора через опорные катки 7 распределяется на опорную часть гусеницы. При этом среднее условное давление на грунт небольшое, сцепление с ним хорошее.

Гусеничная цепь снабжена почвозацепами и служит дорожкой для качения по ней остова трактора. Ролики 5 поддерживают гусеничную цепь и удерживают ее от бокового раскачивания во время движения трактора. Направляющее колесо 2 и натяжное устройство предназначены для обеспечения правильного направления движения гусеничной цепи, ее натяжения и амортизации гусеничного движителя.

Преимущества гусеничного движителя — высокие сцепные качества и проходимость, низкое среднее давление на грунт. Однако гусеничные тракторы уступают колесным по массе, скорости движения, универсальности использования в сельском хозяйстве.

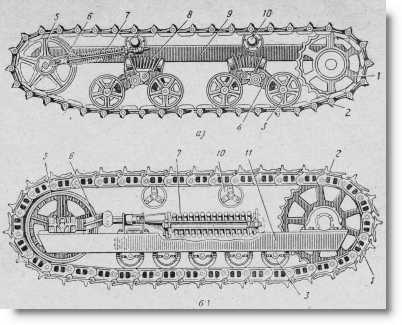

На гусеничных тракторах широко применяют эластичную и полужесткую подвески.

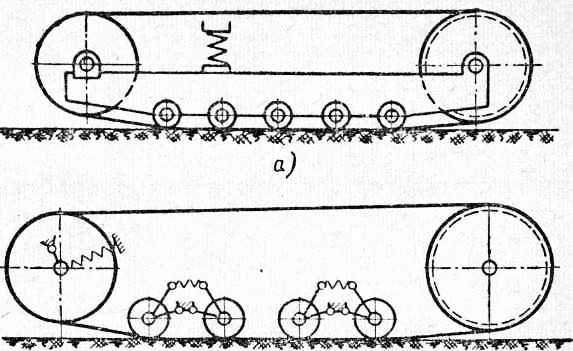

Эластичная подвеска (рисунок а) состоит из объединенных системой рычагов и упругих элементов опорных катков, которые шарнирно соединены с рамой трактора. Катки объединены между собой попарно в каретку балансирной подвески. В тракторах сельскохозяйственного назначения с каждой стороны предусмотрено по две каретки балансирной подвески. Эластичная подвеска (например, в тракторах ДТ-75, Т-150) позволяет каждому опорному катку копировать рельеф грунта, что улучшает плавность хода при движении на повышенных скоростях.

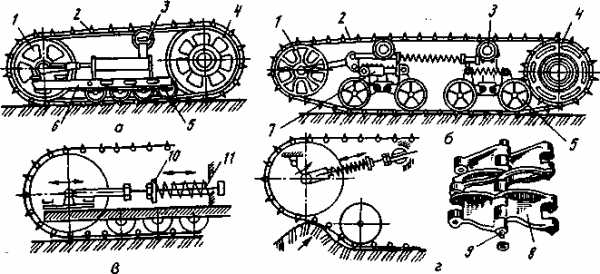

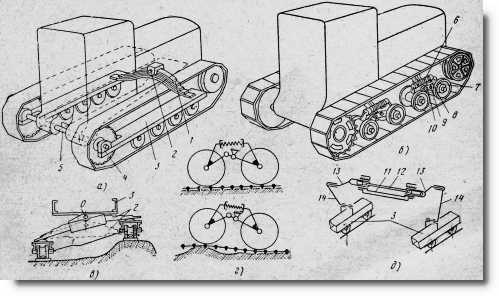

Рисунок. Схемы подвесок гусеничных тракторов: а — эластичная подвеска: 1 — коленчатая ось; 2 — направляющее колесо; 3 — натяжной винт с гайкой; 4 — гусеничная цепь; 5 — поддерживающий ролик; 6 — ведущая звездочка; 7 — опорный каток; 8 — ось опорного катка; 9 — шарнир балансирной каретки; 10 — шарнир балансиров; 11 — внутренний балансир; 12 — пружиня балансиров подвески; 13 — внешний балансир; б — полужесткая подвеска: 1 — задний шарнир подвески; 2 — ведущая звёздочка; 3 — гусеничная цепь; 4 — поддерживающий ролик; 5 — опорный каток; 6 — рама гусеничной тележки; 7 — направляющее колесо; 8 — пружина натяжного устройства; 9 — рессорное устройство

Полужесткая подвеска представляет собой гусеничную тележку, выполненную из балок различного сечения, на которых устанавливают все элементы движителя. Рама 6 (рисунок б) такой тележки соединяется с остовом трактора сзади шарниром 7; впереди на нее опирается остов через плоскую рессору (в тракторах Т-130, Т-4А).

Плавность хода тракторов с полужесткой подвеской хуже, чем тракторов с эластичной подвеской.

ustroistvo-avtomobilya.ru

Гусеничная ходовая часть

Категория:

Погрузочные машины для сыпучих материалов

Публикация:

Гусеничная ходовая часть

Читать далее:

Гусеничная ходовая часть

Рабочая поверхность траков может выполняться гладкой, ребристой или комбинированной. В последнем случае траки имеют гладкую опорную поверхность, а при необходимости могут быть оборудованы съемными шпорами. Выбор типа трактов зависит от особенностей почвы и величины тяговых усилий. Для погрузочных машин, работающих по крепкой и ровной почве, следует применять в основном гладкие траки. Наличие шпор вызывает значительное возрастание удельного давления на почву и возникновение высоких местных напряжений, что приводит к потере несущей способности почвы и разрушению дороги. Применение ребристых траков является вынужденным решением, характерным для работы машины по неустойчивому липкому и сыпучему основанию.

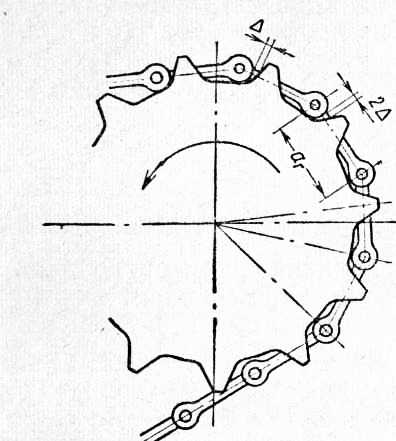

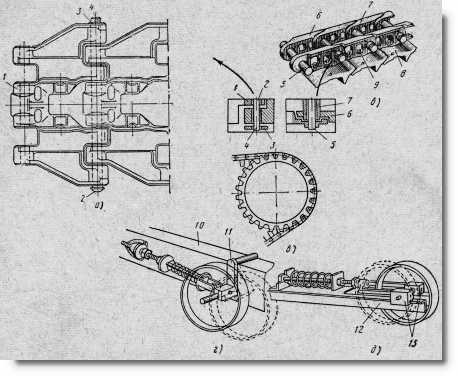

Рис. 1. Гусеничные траки с резиново-метал-лическими втулками.

Рекламные предложения на основе ваших интересов:

Однако фактические удельные давления отличаются от рассчитанных по формуле и зависят от расположения центра тяжести машины, количества и конструкции опорных роликов. Длительные наблюдения за работой погрузочных машин в шахтных условиях показали, что при неровной почве удельные давления в 3—4 раза превышают расчетные. Ширину траков гусениц не следует принимать более 0,16—0,17 расстояния между центрами ведущего колеса и ленивца. Высота гусениц шахтных погрузочных машин не должна превышать 0,20—0,24 величины межцентрового расстояния гусениц.

Большое значение для безаварийной работы гусеничной ходовой части имеет правильный выбор типа и параметров траков. Наиболее целесообразно применять цельно-литые или штампованные траки с большой поперечной жесткостью. Сборные траки подвержены усиленному разбалчиванию, поэтому их применения следует избегать.

В условиях эксплуатации часто имеют место случаи, когда машина краем гусеницы наезжает на препятствие (например, кусок породы). В этом случае один трак воспринимает значительную часть веса всей машины и при недостаточной поперечной прочности ломается; такие явления часто наблюдались у погрузочных машин типа С-153, 0-5с, УП-3 и др. Трак по условиям поперечной прочности следует рассчитывать как балку на двух опорах с нагрузкой, приложенной посередине. Расчетная величина нагрузки должна быть не менее 40—50% веса машины.

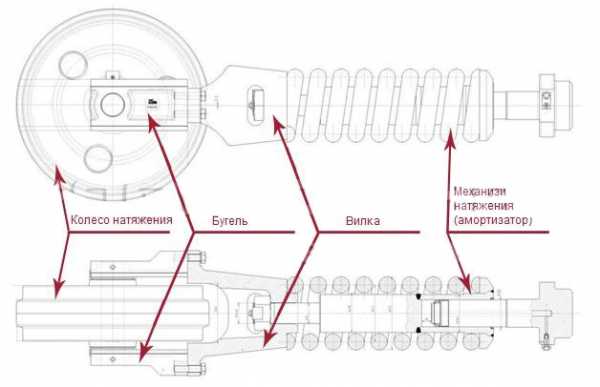

Направляющее колесо (ленивец) служит для направления и создания необходимого натяжения гусеничной цепи; оно расположено, как правило, в передней части гусеничного хода, т. е. в конце нерабочей ветви гусеницы. Натяжение гусеничной цепи осуществляется либо путем перемещения оси ленивца в горизонтальных направляющих, либо путем поворота специального коленчатого вала, на котором насажен ленивец. В погрузочных машинах в основном используется первый способ. Натяжное приспособление может быть жестким или амортизирующим; в последнем случае натяжение создается регулировочным болтом через амортизирующую пружину, которая смягчает ударные нагрузки при наезде машины на препятствия и предохраняет гусеничную цепь от обрыва.

Натяжение цепи должно обеспечивать нормальное зацепление зубцов ведущего колеса со звеньями. Провисание гусеничной цепи вызывает вредные биения и повышенный износ как звеньев, так и зубьев звездочки. С другой стороны чрезмерное натяжение повышает трение в шарнирах, ведет к преждевременному износу узлов и к дополнительным потерям мощности. Наивыгоднейшее натяжение гусеничной цепи характеризуется некоторой оптимальной величиной провисания цепи между поддерживающими роликами, обычно принимаемой в пределах yg— ^ расстояния между осями поддерживающих роликов.

Поскольку погрузочные машины перемещаются с небольшими скоростями, влияние сил инерции на величину натяжения гусеничной цепи можно не учитывать.

Опорные ролики (катки) выполняются гладкими или с направляющими односторонними или двухсторонними ребордами. Для смягчения ударов и уменьшения шума опорные ролики иногда армируются резиновыми или пластмассовыми ободами.

По характеру расположения и закрепления опорных роликов гусеничные тележки подразделяются на жесткие и эластичные. При первой схеме оси опорных роликов жестко закреплены на раме гусеницы; в случае наезда одного-из роликов на препятствие вместе с ним сначала поднимается, а затем опускается с ударом вся рама гусеницы. Недостатком жесткой конструкции является появление больших динамических нагрузок, плохая приспособляемость к неровностям почвы и связанное с этим уменьшение сцепления гусениц с почвой и рост удельного давления на почву.

При эластичной конструкции опорные ролики попарно соединены в балансирные каретки, а оси роликов имеют независимое перемещение, что позволяет «обыгрывать» неровности почвы. В нормальном положении опорные ролики прижимаются к гусеничной ленте специальными пружинами. При наезде на препятствие поднимается только тот ролик, который непосредственно соприкасается с препятствием, поэтому отрыва всей гусеницы от почвы не происходит. Толчки от неровностей почвы амортизируются балансирными пружинами, что обеспечивает более спокойный характер работы. Однако балансирные каретки усложняют конструкцию гусеницы, поэтому их рекомендуется применять только в быстроходных машинах.

В некоторых конструкциях погрузочных машин (например, ППМК-90 Славянского КБ) вместо роликов применяются жесткие опорные направляющие лыжи, однако, в связи с большими потерями на трение и высоким износом, применение их нерационально.

Поддерживающие ролики служат для направления и поддержания верхней (нерабочей) ветви гусеничной цепи, устраняют излишнее провисание и вредное биение этой ветви. В некоторых моделях погрузочных машин вместо роликов установлены жесткие продольные направляющие.

Привод гусениц может быть групповым, центральным или индивидуальным. В первом случае отбор мощности на ходовую часть производится от двигателя, который служит для привода целой группы узлов, например, рабочего органа, конвейера, насоса и др. Кинематическая схема при групповом приводе отличается сложностью; приводной механизм в этом случае неудобен для осмотра и ремонта. К групповому приводу прибегают в тех случаях, когда машина не ограничена малыми габаритными размерами. Если на ходовой части установлен отдельный двигатель с приводом на обе гусеницы, то такой привод называется центральным. При индивидуальном приводе на каждой гусенице установлен независимый двигатель. Применение индивидуального привода позволяет более удачно решать конструктивную компоновку машины, так как несколько небольших двигателей проще разместить, чем один большой. Поэтому машины с небольшой высотой (0,6—0,8 м), как правило, имеют индивидуальный привод.

Червячные редукторы в отличие от шестеренчатых обладают компактностью и большими передаточными числами. Однако изготовление их сложно; кроме того, червячные передачи характеризуются более низким к. п. д. В отечественной горномашиностроительной практике стараются избегать применения червячных редукторов. Наоборот, для зарубежных погрузочных машин, особенно американских, характерно весьма широкое применение червячных передач. Так, на погрузочной машине Джой 18HR-2 установлено шесть червячных редукторов.

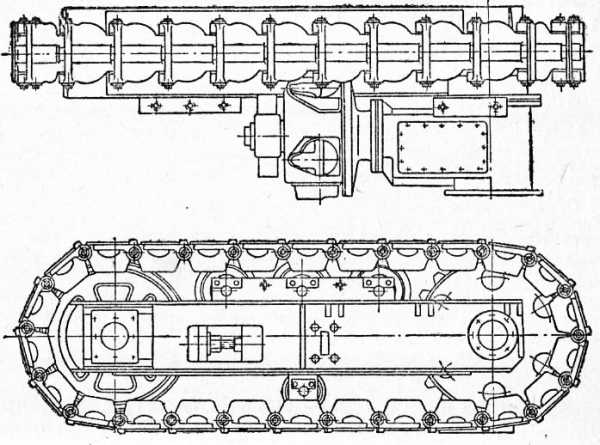

Рис. 2.

а — схема жесткой гусеницы! б — схема элестичной гусеницы,

Рис. 3. Индивидуальный привод на гусеницу погрузочно-доставочной машины МПДР-0,12.

Цепные передачи в отечественных гусеничных погрузочных машинах, как правило, не применяются. Однако полный отказ от применения цепных передач нельзя считать правильным, так как они обладают большими передаточными числами, не требуют специальных картеров, просты в изготовлении и легко заменяются в случае неисправности. В зарубежных моделях часто пользуются цепными передачами в сочетании с червячными редукторами. Такие схемы позволяют получить простую и компактную конструкцию привода гусениц. Включение и реверсирование гусениц производится при помощи бортовых фрикционов. Управление фрикционами производится при помощи гидравлических цилиндров и системы рычагов. Тормозов на гусеничных машинах не предусматривается.

По взаимному расположению ведущего колеса, ленивца и опорных роликов можно выделить три вида (группы) компоновки гусениц.

Первая группа характеризуется тем, что вес машины передается на гусеничную цепь не только опорными роликами, но также ведущим и направляющим колесами. Достоинством этой схемы является большая опорная поверхность при тех же размерах гусеничной ленты, а следовательно, лучшее сцепление и меньшее удельное давление на почву. Однако ведущие и направляющие колеса в этом случае испытывают дополнительную нагрузку и работают в тяжелых условиях; одновременно ухудшается проходимость гусеницы, так как при наезде на препятствие машина испытывает лобовое сопротивление.

Рис. 4. Бортовые фрикционы погрузочной машины Джой 18HR-2.

В гусеницах второй группы последний недостаток устранен за счет разгрузки направляющего колеса, которое несколько приподнято над почвой; это позволяет гусенице более плавно наезжать на препятствие. Недостатком такой схемы является некоторое уменьшение опорной поверхности гусениц; ведущее колесо при этом работает в таких же условиях, как и в предыдущей схеме.

В гусеницах третьей группы оба колеса разгружены и приподняты над уровнем почвы, что несколько повышает проходимость машины, но приводит к еще большему сокращению опорной поверхности и ухудшает сцепление гусениц с почвой и устойчивость машины. Окончательный выбор схемы расположения основных частей гусениц следует в связи с этим производить в соответствии с условиями работы, весом машины и свойствами пород почвы.

Одним из наиболее ответственных узлов гусеничной ходовой части является подвеска; по конструкции подвески различаются: жесткие, полужесткие и упругие.

Рис. 5. Схемы компоновки гусениц.

При жесткой подвеске рамы обеих гусениц жестко связаны между собой и с корпусом машины. В этом случае все удары, воспринимаемые гусеницами, полностью передаются корпусу машины, что отрицательно сказывается на прочности рабочих узлов машины, ослабляет крепление и регулировку. Поэтому применения жесткой подвески при конструировании погрузочных машин следует избегать.

В последние годы широкое применение находит полужесткая подвеска, при которой гусеницы погрузочных машин (например, машины Джой 18HR-2) связаны с корпусом машины только одной общей осью. В передней части корпус машины связывается с ходовой системой при помощи гидродомкратов или рессор, которые допускают значительные смещения гусениц в вертикальном направлении. Основное достоинство полужесткой подвески заключается в том, что при движении по неровной почве передняя рабочая кромка (носок) погрузочной машины не отрывается от почвы. Однако при этом не исключается воздействие на корпус машины ударных нагрузок.

Рис. 6. Типы подвески гусеничных машин:

а — жесткая подвеска; б — полужесткая подвеска.

Рис. 7. Вариант полужесткой подвески.

Большой интерес представляет новая конструктивная разновидность полужесткой подвески, схематически показанная на рис. 7. При такой схеме гусеничные тележки имеют две взаимно-перпендикулярные оси качания, что обеспечивает независимость каждой гусеницы при преодолении неровностей почвы.

Как показал опыт эксплуатации погрузочных машин на гусеничном ходу, в процессе работы часто наблюдаются случаи заклинивания отдельных кусков породы или руды между опорными роликами или ведущими колесами и гусеничной цепью, поэтому гусеницы должны быть надежно защищены с наружной стороны от попадания кусков материала.

Поскольку любая погрузочная машина работает в зоне штабеля насыпного груза, ширина захвата (фронт погрузки) должна быть больше общей ширины гусеничной тележки.

Кинематика и динамика гусеничного хода

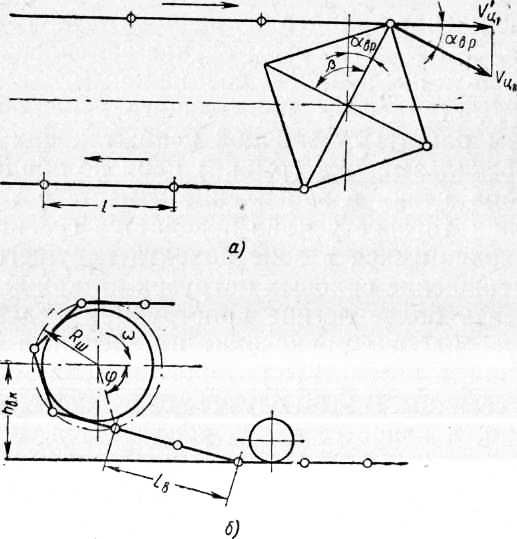

Особенностью гусеничного хода является циклический характер изменения скорости цепи.

Рис. 8.

а — схёма изменения линейной скорости гусеничной цепи; б — схема определения скорости прямолинейно-поступательного движения гусеничной машины.

Однако гусеничная цепь стремится двигаться прямолинейно со скоростью, которая определяется как проекция скорости v ц на направление движения цепи.

Достоинством нормального зацепления является плавный режим работы гусеничной цепи, так как в этом случае отсутствует проскальзывание (рывки) цепи по ободу колеса и удары в момент входа цевки в зацепление. Вместе с тем при нормальном зацеплении тяговое усилие передается гусеничной цепи всеми зубьями, находящимися в зоне обхвата ведущего колеса, что обеспечивает уменьшение силовых нагрузок на каждый зуб и позволяет использовать более легкие конструкции ведущих колес. Однако в процессе работы происходит интенсивный износ поверхностей зацепления, в результате которого изменяется соотношение шага колеса и гусеницы.

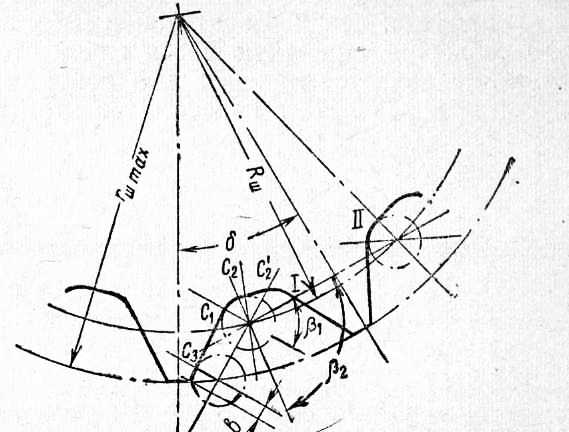

Рис. 9. Гусеничное зацепление

Рис. 10. Построение профиля зацепления ведущего колеса с гусеницей.

Построение зацепления по такому методу обеспечивает надежную работу гусеницы в пределах допускаемого износа элементов зацепления.

Вследствие пульсирующей скорости и плохой амортизационной способности гусеничные погрузочные машины подвержены чрезвычайно интенсивной тряске при перемещении не только по неровной почве, но и по гладкому покрытию. Динамика вибрации возрастает с увеличением скорости движения и зависит от микрорельефа почвы. Специальные испытания показали, что тряска погрузочных машин с полужесткой подвеской при движении по относительно ровной, предварительно утрамбованной почве со скоростью 10 м/мин, достигает 6—7 колебаний в секунду, что вредно отражается на состоянии и долговечности всех узлов машины. Поэтому с точки зрения динамических и вибрационных нагрузок, возникающих в рабочих узлах машины при перемещении, гусеничная ходовая часть не является наиболее рациональным видом механизма передвижения погрузочных машин.

Рекламные предложения:

Читать далее: Ходовая часть на пневматических шинах

Категория: – Погрузочные машины для сыпучих материалов

Главная → Справочник → Статьи → Форум

stroy-technics.ru

5.2. Ходовая часть и механизмы управления гусеничных тракторов

Ходовая часть гусеничных тракторов так же, как и колесных, состоит из остова, движителей и подвески.

Остов гусеничных тракторов в основном представляет собой раму (трактора ДТ-75М, ДТ-75Б), но в некоторых тракторах (Т-100М, Т-4А) — полураму.

Движитель состоит из направляющего колеса 7 (рис. 5.7) с механизмом натяжения, бесконечного полотна 2 (гусеницы), поддерживающих роликов 3, ведущей звездочки 4, опорных катков 5 с балансирами, рамы тележки 6 (у движителя с полурамным остовом).

Гусеница — основное звено движителя — представляет собой замкнутое металлическое полотно, состоящее из отдельных шар-нирно соединенных пальцами 9 звеньев 8. Наружная поверхность гусеницы выполнена с почвозацепами, внутренняя — гладкой, по которой с помощью опорных катков перекатывается трактор. При этом ведущая звездочка 4 входит зубьями в зацепление с проушинами в звеньях и, вращаясь, передвигает остов вперед или назад. Гусеничная цепь должна двигаться так, чтобы происходило надежное зацепление зубьев звездочки за проушины звеньев цепи. Это достигается с помощью направляющего колеса.

При износе деталей движителя зазор в соединениях увеличивается, натяжение гусеничной цепи ослабляется, что может привести к нарушению ее нормальной работы. Для поддержания оптимального натяжения гусеничной цепи применяют специальные натяжные устройства.

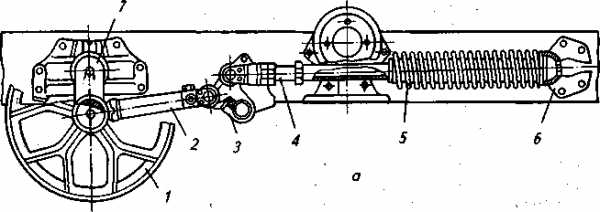

Натяжные устройства бывают с кривошипом (рис. 5.8, а, б) и ползуном (см. рис. 5.7, а). При использовании устройства с кривошипом натяжение гусеничной цепи осуществляется либо гидравлическим натяжителем, промежуточным звеном и натяжным болтом, проходящим через отверстие кронштейна (рис. 5.8, а), либо специальной гайкой 8 (рис. 5.8, б). Эти элементы посредством кривошипа могут перемещать направляющее колесо назад

Рис. 5.7. Гусеничные движители:

а — полурамный остов; б — рамный остов; в — расположение опорных катков; г — звенья гусеницы; / — направляющее колесо; 2— гусеница с механизмом натяжения; 3— поддерживающие ролики; 4— ведущая звездочка; 5 — опорные катки; 6— рама тележки; 7— амортизатор; В— звено гусеницы; 9— палец; 10— регулировочная гайка; 11 — пружина

Рис. 5.8. Натяжное устройство с кривошипом:

а — натяжение гидроцилиндром; б— натяжение регулировочной гайкой; 1 — направляющее колесо; 2 — гидронатяжитель; 3— промежуточное звено; -/—натяжной болт; 5— пружина; 6— кронштейн; 7— коленчатая ось; 8— регулировочная гайка

или вперед. В устройстве с ползуном натяжение цепи регулируют винтовой парой винт — гайка, которая передвигает кронштейны (ползуны) вперед или назад по раме тележки. В последних жестко закреплена двумя концами ось направляющего колеса.

Опорные катки 5 (см. рис. 5.7) предназначены для равномерного распределения веса машины по всей длине опорной части гусеницы. В этот момент гусеница, находящаяся под катками, неподвижно сцеплена с грунтом. Катки устанавливают в один ряд на раме гусеничной тележки или попарно, шарнирно закрепляя на осях кронштейнов рамы (см. рис. 5.7, в).

Поддерживающие ролики предназначены для уменьшения провисания гусеничной цепи и снижения ее бокового раскачивания во время движения трактора.

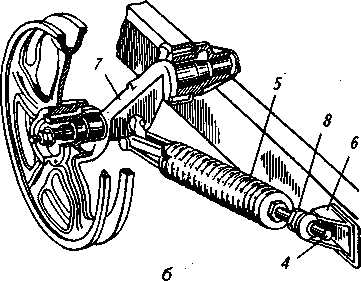

Рис. 5.9. Типы подвесок гусеничного трактора:

а — полужесткая; 6— эластичная; / — шарнир; 2— рессорное устройство; 3 — натяжное устройство; 4— пружина; 5—правый балансир; 6— левый балансир

П одвеска

в гусеничных тракторах бывает двух

типов: полужесткая

и эластичная. Полужесткая подвеска

представляет собой

гусеничную тележку из балок различного

сечения, на которой

установлены все элементы движителя.

одвеска

в гусеничных тракторах бывает двух

типов: полужесткая

и эластичная. Полужесткая подвеска

представляет собой

гусеничную тележку из балок различного

сечения, на которой

установлены все элементы движителя.Рама тележки соединена с остовом трактора сзади шарниром (рис. 5.9). Впереди через рессорное устройство на нее опирается остов. Рессорное устройство выполняют в виде пластинчатой рессоры (тракторы Т-100М, Т-4А) или торсионного вала (трактор Т-38М). Особенность полужесткой подвески состоит в том, что вертикально направленные толчки силой Л„ поглощаются только в передней части. Толчки силой Кт, получаемые в горизонтальной плоскости, поглощаются пружинами натяжного устройства. Полужесткую подвеску применяют в основном на тихоходных тракторах.

Эластичная подвеска (рис. 5.9, 6) состоит из объединенных системой рычагов и упругих элементов опорных катков, шарнирно соединенных с рамой трактора. Катки объединяют попарно в общий узел, называемый кареткой ба-лансирной подвески. Каждая

каретка состоит из шарнирно соединенных между собой правого и левого стальных литых балансиров, имеющих общую ось качения, которую крепят в кронштейнах рамы. Опорные катки вращаются в подшипниках на осях, каждая из которых закреплена в своем балансире. В верхней части балансиров в углублении чашеобразной формы установлены цилиндрические рессорные пружины.

Во время движения трактора по неровной поверхности поворачивается балансир той пары катков, которая получила толчок силой Лв. При этом сжимается пружина 4, поглощающая силу удара. Толчки поглощаются пружинами натяжного устройства. Эластичная подвеска позволяет каждому опорному катку копировать рельеф, что улучшает плавность хода, особенно на повышенных скоростях.

Механизмы управления гусеничных тракторов рассмотрены в разделе 4.5.

studfiles.net

Ходовая часть гусеничных машин

Ходовая часть гусеничного трактора состоит из рамы, подвески и гусеничного движителя. Назначение и основные требования, предъявляемые к рамам и другим элементам ходовой системы тракторов, аналогичны требованиям, предъявляемым к тем же элементам у автомобиля.

У гусеничного трелевочного трактора рама состоит из двух лонжеронов, связанных между собой поперечными связями и защитными угольниками. Раму такой конструкции называют корпусом.

Подвеска обеспечивает связь остова трактора с движителем и плавность хода. Существуют жесткие, полужесткие и упругие подвески тракторов. Хорошее подрессоривание на больших скоростях и высокие сцепные качества обеспечивают упругие подвески, но они создают неравномерное давление по длине опорной поверхности на грунт. В качестве упругих элементов в подвесках трактора чаще используются листовые и пружинные рессоры. Гусеничные трелевочные тракторы имеют упругую (рис. 22, а) или полужесткую (рис. 22, б) подвеску рычажно-балансирного типа. Такие подвески уменьшают вертикальные перемещения корпуса, а при движении по волоку со значительными микронеровностями обеспечивают «обтекание» препятствий катками. Для улучшения плавности хода в некоторые конструкции подвесок вводят связь катков одного борта машины с катками другого борта машины.

Рис. 22. Схема подвески гусеничного трелевочного трактора: а – упругая рычажно-балансирная подвеска; б – полужесткая рычажно-балансирная подвеска

Гусеничный движитель состоит из ведущего колеса (звездочки), гусеничной цепи, направляющего колеса с амортизационно-натяжным устройством и катков.

Большое влияние на тягово-сцепные свойства трактора оказывает равномерность распределения давления на грунт, которое в большой мере зависит от числа и диаметра катков. Чем больше опорных катков в ходовой системе, тем равномернее давление на грунт. С другой стороны, увеличение диаметра опорных катков и уменьшение их числа сопровождается повышением КПД ходовой системы.

У трелевочного трактора опорные катки большого диаметра обеспечивают его перекатывание с малым сопротивлением по гусеничной цепи, которая непрерывно выстилается перед катками. У трелевочных тракторов применяется цевочное зацепление, образуемое цевкой, расположенной на оси шарнира звена, и зубом на ведущем колесе. Местоположение ведущего колеса выбирается из условий удобства компоновки машины и с учетом затраты мощности на трение в шарнирах, вращение направляющего колеса и на укладку звена гусеницы под передним катком.

2.2. Органы управления трактора и автомобиля Гусеничный трактор

На гусеничных тракторах, оснащенных дизелями с пуском от вспомогательного двигателя, органы управления трактором и обоими двигателями расположены в кабине.

Для подготовки пускового двигателя к работе и управления его работой используют: рукоятку управления краном бензинового бачка, рукоятку управления воздушной заслонкой карбюратора, выключатель зажигания магнето, включатель стартера, рычаг управления сцеплением редуктора пускового устройства и включения пусковой шестерни.

При подготовке основного двигателя к работе применяются рычаг декомпрессионного механизма (декомпрессора), рычаг управления подачей топлива, выключатель «массы», краник топливного бака и насос ручной подкачки топлива (расположенные вне кабины).

studfiles.net

Гусеничная ходовая часть

Ходовая часть — комплекс элементов, который обеспечивает возможность перемещения спецтехники по поверхности земли.

Одним из вариантов ходовой части специализированной техники является гусеничный тип. На все элементы этой системы, во время эксплуатации машины, оказывается повышенная нагрузка, которая способствует ускоренному выходу из строя отдельных ее частей. Учитывая то, что функциональность спецтехники во многом зависит от исправности гусеничной ходовой части, не удивительно, что профилактические работы и возможность осуществления качественного ремонта — очень важные вопросы для каждого владельца подобного оборудования.

Качества, за которые ценится гусеничная ходовая часть

Существует несколько важнейших преимуществ, которым обладают машины, работающие на гусеничном ходу:

- Гусеничная техника обладает большей проходимостью, нежели ее аналоги, использующие для передвижения колеса.

- Использование гусениц позволяет обеспечивать лучшую плавность хода на неровных поверхностях.

- Тяговое усилие подобной техники намного выше, чем у колесного транспорта.

Учитывая выше описанные преимущества, не удивительно, что люди, работающие в особо тяжелых, экстремальных условиях, предпочитают использовать именно спецтехнику ходовой части гусеничного типа. Это, прежде всего, работники горной и нефтяной промышленности, строительной, лесной, сельскохозяйственной сферы деятельности.

Ходовая часть гусеничного типа — что это?

При всем разнообразии гусеничной специализированной техники различного назначения, ходовая часть подобных машин состоит из одних и тех же элементов:

- Гусеница — цепь, штампованные звенья, соединенные между собой втулками/звеньями.

- Опорные, а также катки поддерживающего типа.

- Башмаки, направляющее колесо, элементы крепления и фиксации.

Каждое гусеничное звено имеет с одной стороны специальные отверстия, предназначенные для монтажа башмака. Противоположная часть этого изделия выполнена в виде дорожки качения. Цепь необходима для обеспечения движения опорных катков.

В зависимости от типа техники, в составе ходовой части могут присутствовать небольшие различия:

- Передача крутящего момента на экскаваторах осуществляется за счет применения звездочек на редукторе.

- За обеспечение аналогичного процесса на бульдозерах отвечают специальные сегменты.

Опорный каток получил подобное название из-за того, что в своем рабочем состоянии данный элемент опирается на внутреннюю часть цепи гусеницы. Этот элемент принимает непосредственное участие в обеспечении возможности движения спецтехники, а также необходим для передачи нагрузки во время работы машины непосредственно на гусеничную ленту. Сам каток состоит из следующих элементов:

- Втулки и штифты.

- Ролик и ось.

- Торцевые крышки и специальные уплотнительные кольца.

Существуют однобортные и двубортные опорные катки. Второй вариант применяется на особо тяжелой технике, вес которой превышает 20 тонн.

Вполне логично название и поддерживающего катка. Этот элемент системы обеспечивает поддержку верхней части гусеничной ленты и не позволяет ей провисать.

Механизм натяжения также играет важную роль в системе гусеничной ходовой части. Он состоит из трех элементов:

- Ленивец, или натяжное колесо. Обеспечивает не только возможность натяжения цепи, но и смену направления движения.

- Втулки и сам натяжной механизм.

В качестве элементов крепежа подобных систем применяются только особо прочные болты/гайки, которые имеют мелкий резьбовой шаг и класс прочности, не ниже 10,9 и 12,9. Гайки используются только с четырехгранной головкой.

Факторы, влияющие на износ элементов гусеничной системы

К сожалению, но процесс износа не отвратим. Идеальный вариант, когда все элементы подобной системы изнашиваются равномерно. В реальности достичь подобных результатов практически невозможно. Тем не менее, существует целый ряд факторов, которые ускоряют процесс износа. О них следует знать любому владельцу подобной техники:

- Установка более широких башмаков, чем необходимо, способствует ускорению процесса разрушения этих элементов.

- Неправильные башмаки, наличие грязи между звеньями гусениц и башмаком и некачественное закручивание болтов способствуют деформированию болтовых отверстий.

- Необязательное перемещение специализированной техники является причиной ускорения износа гусеничных звеньев, особенно по не предназначенных для этого поверхностям.

- Превышение уровня необходимой натяжки цепи и использование в системе увеличенных башмаков — прямая дорога к повреждениям звеньевых углов.

- Неправильность расположения одного из элементов ходовой части способствует увеличению силы трения, что, естественно, ускоряет износ катков и звеньев гусениц.

Опять же, все те же непрофессионально подобранные башмаки, ширина которых не соответствует нормам, установленных для определенной массы спецтехники и видов выполняемых работ, способствуют ускорению износа втулок и проушин.

Как увеличить срок эксплуатации ходовой части спецтехники гусеничного типа

Естественно, залогом долговечности этой системы, которая при работе находится под постоянно повышенными нагрузками, являются периодические осмотры и профилактические работы. Любой человек, использующий подобную технику, должен знать ряд важнейших правил, которые позволят увеличить эксплуатационный срок годности отдельных элементов гусеничной системы, а также всей ходовой части в целом:

- Постоянный контроль и поддержание чистоты в перерывах между эксплуатацией.

- Стараться как можно меньше использовать для передвижения задний ход.

- Техника должна работать. Если длительное время отсутствует подобная возможность, то рекомендуется периодически делать небольшие обкатки.

- Надежность болтового крепежа желательно проверять после каждого использования спецтехники.

Кроме того, каждые 500 отработанных часов рекомендуется делать более серьезное обследование и заменять те элементы, которые наиболее подвержены износу.

Что делать, если ходовая часть гусеничной специализированной техники неисправна

Простой техники из-за неисправности ходовой части, не важно, гусеничного или колесного типа, — не допустим для владельца. Это прямым образом сказывается на уровне его доходов, поэтому крайне важно быстро организовать ремонтно-восстановительные работы. Что для этого необходимо:

- Найти хороших специалистов, которые разбираются в подобных системах и готовы быстро и с гарантией восстановить работоспособность ходовой части спецтехники.

- Обеспечить мастеров качественными запчастями.

Вторую проблему решить очень легко, если обратиться в компанию Trade-Service, которая предоставляет своим клиентам следующие преимущества:

- Наличие максимально возможного ассортимента запчастей для восстановления работоспособности гусеничной ходовой части любой современной спецтехники.

- Качественная, оригинальная продукция.

- Аргументированная, выгодная для наших клиентов стоимость запчастей.

- Оперативность доставки и квалифицированная помощь собственных специалистов.

Хотите, чтобы ваша спецтехника максимально быстро вернулась к возможности решать поставленные задачи? Хотите получить гарантии надежности и долговечности? Провести все запланированные работы, не накладно для своего бюджета? Тогда обращайтесь в специализированную компанию Trade-Service!

ts.parts

Общие сведения о ходовой части гусеничных тракторов

Ходовая часть трактора состоит из остова, движителей и подвесок.

Остов несет на себе все агрегаты трактора. Движитель воспринимает его вес и приводит трактор в движение. Подвеска передает вес трактора на почву или гусеницы. Эластичная подвеска смягчает толчки и удары, возникающие при движении трактора.

Остов трактора может быть рамным, полурамным или безрамным.

Рамный остов (рама) состоит из двух продольных и нескольких поперечных брусьев, жестко соединенных между собой. Такой остов имеют тракторы Т-74, ДТ-75 и ДТ-75М.

Остов тракторов всех других представленных марок полурамный и состоит из короткой рамы под двигатель (или навесные орудия у самоходных шасси), прикрепленной к литому корпусу силовой передачи.

Движитель трактора может быть гусеничным или колесным. У гусеничного движителя большая площадь соприкосновения и хорошее сцепление с почвой.

Поэтому гусеничные тракторы могут работать на полях без значительного буксования в любое время года. Однако такой движитель уступает колесному по весу и простоте устройства. Колесный движитель состоит из колес, оборудованных пневматическими шинами. Площадь соприкосновения шин ведущих колес с почвой и сцепной вес колесных тракторов меньше, чем гусеничных (того же класса). (Сцепным весом называется вес, приходящийся на ведущие колеса или опорные поверхности гусениц. Он определяет максимально возможную величину силы тяги трактора.)

Поэтому колесные тракторы из-за повышенного буксования колес не всегда могут работать на полях ранней весной и поздней осенью.

Чтобы уменьшить буксование, у некоторых колесных тракторов все колеса могут служить ведущими. Для этого же тракторы могут быть оборудованы полугусеничным ходом (рис.).

Полугусеничный ход трактора МТЗ-50:

1 — почвозацеп; 2 — резиновая лента; 3 — направляющее колесо с натяжным устройством

Подвески тракторов подразделяются на жесткие, полужесткие и эластичные. Колесные тракторы имеют жесткую подвеску всех или только ведущих колес; толчки от почвы смягчаются пневматическими шинами. Передние колеса некоторых тракторов имеют эластичную пружинную подвеску. Гусеничные тракторы оборудованы полужесткой или эластичной подвеской.

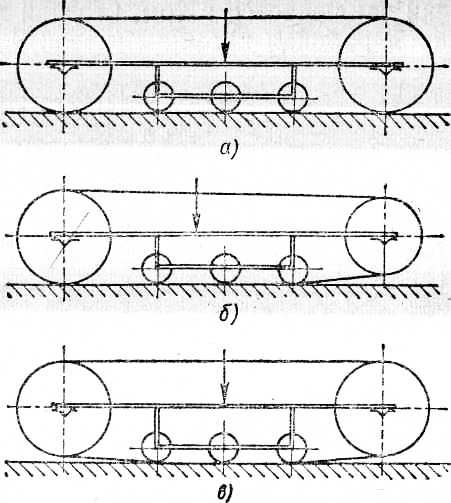

Схемы гусеничных движителей:

а — движитель с эластичной подвеской; б — движитель с полужесткой подвеской; 1 — ведущая звездочка; 2 — цепь-гусеница; 3 — опорный каток; 4 — каретка; 5 — натяжное (направляющее) колесо; 6 — натяжное устройство; 7 — пружина; 8 — амортизатор каретки; 9 — остов трактора; 10 — поддерживающий ролик; 11 — тележка движителя

Движитель гусеничного трактора состоит из двух ведущих колес-звездочек 1 (рис. выше), стальных цепей-гусениц 2, тележек с опорными катками 3, поддерживающих роликов 10 и направляющих колес 5 с механизмом 6 натяжения гусениц. Замкнутые гусеницы перемещаются вращающимися звездочками по грунту и образуют два бесконечных рельсовых пути, по которым на опорных катках подвесок движется остов трактора.

Ролики 10 уменьшают провисание гусеницы трактора и удерживают ее от раскачивания. Колесо 5 направляет движение гусеницы и используется для регулировки ее натяжения. Пружины 7 и 8 смягчают толчки, возникающие при движении трактора по неровностям почвы.

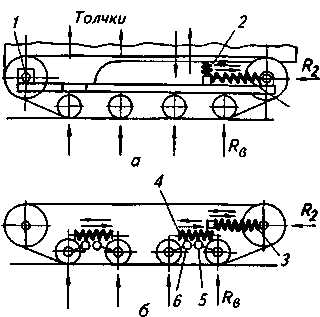

Гусеничный движитель соединен с остовом полужесткой или эластичной подвеской. У трактора, имеющего полужесткую подвеску, гусеница со всеми ее узлами образует отдельную тележку, которая соединена с остовом спереди через поперечную рессору (рис.), а сзади надета на ось 2.

Схемы подвесок остова трактора

а — полужесткая подвеска; б —эластичная подвеска; в — схема преодоления препятствия одним гусеничным ходом полужесткой подвески; г —схема преодоления препятствия кареткой эластичной подвески; д — полужесткая подвеска с торсионным рессорным устройством; 1 — поперечная рессора; 2 — ось рессоры; 3 — тележка движителя; 4—задний кронштейн тележки; 5 — ось кронштейнов тележки; 6 — пружина каретки; 7 — опорный каток каретки; 8—балансир, 9 — ось каретки; 10 — шарнир балансиров; 11 — остов трактора; 12 — торсионный вал; 13 — рычаг торсиона; 14 — соединительное звено рычага

Благодаря шарнирному соединению средней части рессоры с остовом каждая тележка может приспосабливаться к рельефу почвы, не вызывая значительных боковых наклонов трактора (рис. в). По такой схеме устроена ходовая часть трактора Т-100М.

У трактора Т-54В вместо рессоры ставятся торсионные валы 12 (рис. д) с двумя кривошипами, направленными в разные стороны. Смягчение толчков при движении трактора достигается за счет упругого скручивания вала. Задний шарнир тележки расположен не на оси звездочки, а впереди нее.

Эластичную подвеску имеют тракторы Т-74 и ДТ-75. Она состоит из четырех кареток. Каждая из них включает два балансира 8, шарнирно соединенных между собой, опорные катки 7 и пружину 6. Каретка свободно надета на ось 9, прикрепленную к раме трактора. При переезде через препятствия она может поворачиваться на оси, как показано на рис. г, а толчки, которые возникают при этом, будут восприниматься пружиной 6 каретки.

Гусеница состоит из стальных звеньев, шарнирно соединенных между собой пальцами. Звенья могут быть цельнолитыми или составными, шарниры — открытыми или закрытыми.

Элементы гусеничных движителей:

гусеница с открытыми (а) и закрытыми (б) шарнирами; в — цевочное зацепление гусеницы с ведущим колесом; направляющее колесо с натяжным устройством; г — кривошипным; д — ползунковым; 1 — проушина звена гусеницы; 2 — палец с головкой; 3 — шайба пальца; 4 — шплинт; 5 — палец; 6 — звено; 7 — втулка; 8 — башмак; 9 — болт крепления башмака; 10 — остов трактора; 11 — кривошип натяжного устройства; 12 — рама тележки; 13 — ползун

Цельнолитые звенья с открытыми шарнирами (рис. а) механической обработке не подвергаются, имеют небольшой вес и легко соединяются стальными термически обработанными пальцами. Однако из-за недостаточной защищенности шарниров такая гусеница при работе на песчаной почве менее долговечна, чем гусеница с закрытыми шарнирами.

Цельнолитые и составные звенья с закрытыми шарнирами (рис. б) подвергаются механической обработке, устроены сложнее, имеют больший вес. Для сборки и разборки звеньев гусеницы с закрытыми шарнирами нужно специальное оборудование. К достоинствам такой гусеницы относится ее большая износоустойчивость.

Звенья гусениц входят в зацепление со звездочкой цевками (рис. в). Цевкой служит проушина 1 или втулка 7 звена, в которую упирается зуб звездочки при движении трактора.

Натяжное устройство может быть ползунковое (рис. д), как у трактора Т-100М, Т-4, или кривошипное (рис. г), как у тракторов Т-74, ДТ-75, ДТ-75М.

www.ya-fermer.ru

Добавить комментарий