Гидравлический привод принцип работы – Гидравлический привод — Википедия

Устройство и принцип действия гидропривода — Мегаобучалка

Бийский технологический институт (филиал)

Федерального государственного бюджетного образовательного учреждения высшего профессионального образования

“Алтайский государственный технический университет им. И.И. Ползунова”

Кафедра ПАХТ

РАСЧЕТНАЯ РАБОТА ПО ГИДРАВЛИКЕ

ПРОЕКТИРОВАНИЕ ОБЪЕМНОГО ГИДРОПРИВОДА

РЗ 170104.03.02

Выполнил: студ. гр. ВУАС-01 Тарановский С. Г.

Проверил: доцент каф. ПАХТ Корабельников Д.В.

Бийск 2013

СОДЕРЖАНИЕ:

ВВЕДЕНИЕ.. 3

1 ОБЪЁМНЫЙ ГИДРОПРИВОД.. 4

1.1 Устройство и принцип действия гидропривода. 4

1.1.1 Принципиальные схемы гидроприводов. 4

1.2 Рабочие жидкости. 6

1.3 Объёмные насосы.. 6

1.3.1 Величины, характеризующие рабочий процесс объемных насосов. 7

1.3.2 Поршневые насосы.. 8

1.3.4 Шестеренные гидромашины.. 11

1.4 Гидродвигатели. 11

1.4.1 Гидроцилиндры.. 11

1.4.2 Поворотные гидродвигатели. 12

1.4.3 Гидромоторы.. 13

1.4.4 Гидромоторы аксиально-поршневые типа Г15-2…Н (ГОСТ 21229—75) 14

1.5 Гидроаппаратура. 14

1.5.1 Гидрораспределители. 15

1.5.2 Гидроклапаны.. 16

1.5.3 Гидравлические дроссели. 16

2 ОСНОВНЫЕ ПРИНЦИПЫ ПРОЕКТИРОВАНИЯ ГИДРОСИСТЕМ… 17

2.1 Общие принципы построения схемы гидропривода. 17

2.2. Предварительный расчёт гидропривода. 20

2.3 Уточненный расчёт. 22

ЛИТЕРАТУРА: 25

ВВЕДЕНИЕ

|

В последнее время в связи с интенсивным развитием промышленного производства и широким внедрением в него средств автоматического управления чрезвычайно важно встаёт вопрос, связанный с конструированием гидропривода и его применением в машиностроении и других отраслях промышленности.

Использование гидропривода в станкостроении позволяет упростить кинематику станков, повысить точность, надёжность и уровень автоматизации.

Широкое применение гидроприводов в машиностроении определяется рядом их существенных преимуществ перед другими типами приводов и, прежде всего, получением больших усилий и мощностей при ограниченных размерах гидродвигателей. Гидроприводы обеспечивают широкий диапазон бесступенчатого регулирования скоростей (при условии хорошей плавности движения), возможность работы в динамических режимах с требуемым качеством переходных процессов, защиту системы от перегрузки и точный контроль действующих усилий. С помощью гидроцилиндров удаётся получить прямолинейное движение без кинематических преобразований, а также обеспечить определённое соотношение скоростей прямого и обратного ходов.

В современных станках и гибких производственных системах с высокой степенью автоматизации цикла требуется реализация различных движений. Компактные гидродвигатели легко встроить в станочные механизмы и соединить трубопроводами с насосной установкой, содержащей один или два насоса. Такая система открывает широкие возможности для автоматизации цикла, контроля и оптимизации рабочих процессов, применения копировальных, адаптивных или программных систем управления, легко поддается модернизации, состоит, главным образом, из унифицированных изделий, серийно выпускаемых специальными заводами. К основным преимуществам гидропривода следует также относить повышенную жесткость и долговечность.

Наиболее эффективно применение гидропривода в станках с возвратно-поступательным движением рабочего органа, в высокоавтоматизированных и многоцелевых станках, агрегатных станках и автоматических линиях, гибких производственных системах. Гидроприводами оснащается более трети выпускаемых в мире промышленных роботов.

Гидроприводы обладают серьёзными недостатками, ограничивающими их использование в станкостроении. К таковым относятся: потери на трение и утечки, снижающие КПД привода и вызывающие разогрев жидкости; чувствительность рабочей жидкости к нарушению температурного режима и загрязнению. Это вызывает необходимость применения вспомогательных устройств – теплообменников и фильтров тонкой очистки, что, в свою очередь, повышает стоимость гидроприводов и усложняет их техническое обслуживание.

Однако, при правильном конструировании, изготовлении и эксплуатации гидроприводов их недостатки могут быть сведены к минимуму.

Поэтому в последнее время проблеме разработки гидроприводов для станкостроения и других отраслей промышленности уделяется всё большее внимание.

ОБЪЁМНЫЙ ГИДРОПРИВОД

Устройство и принцип действия гидропривода

Объёмным гидроприводом называется совокупность объёмных гидромашин, гидроаппаратуры, гидролиний и вспомогательных устройств, предназначенных для передачи энергии и преобразования движения посредством жидкости.

Принцип действия объёмного гидропривода основан на малой сжимаемости капельных жидкостей и передаче давления по закону Паскаля. Рассмотрим простейший гидропривод (рисунок 1). Два цилиндра 1 и 2 заполнены жидкостью и соединены между собой трубопроводом. Поршень 1 под действием силы перемещается вниз, вытесняя жидкость в цилиндр 2. Поршень цилиндра 2 при этом перемещается вверх и преодолевает нагрузку .

Рисунок 1 – Схема простейшего гидропривода

Если пренебрегать потерями давления в системе, то по закону Паскаля давление в цилиндрах 1 и 2 будет одинаковым и равным:

,

где – площади поршней цилиндров 1 и 2.

Считая жидкость практически несжимаемой, можно записать:

или .

,

где pQ – мощность потока жидкости;

– мощность, развиваемая поршнем цилиндра 2, то есть работа выходного звена системы в единицу времени.

В гидроприводах исполнительные механизмы машин получают энергию от её источника посредством потока жидкости. Движущаяся жидкость обладает тремя формами механической энергии: потенциальной энергией положения, потенциальной энергией давления и кинетической энергией. В объёмном гидроприводе потенциальная энергия давления жидкости преобразуется посредством объёмных гидродвигателей в механическую энергию движения выходного звена. Кинетической энергией и потенциальной энергией положения обычно пренебрегают, так как их величина несоразмерно мала по сравнению с энергией давления.

Гидромотор: устройство, назначение, принцип работы

Гидравлические механизмы с древнейших времен применяются человечеством в решении различных хозяйственно-инженерных задач. Использование энергии потоков жидкости и давления актуально и в наши дни. Стандартное устройство гидромотора рассчитывается на трансляцию преобразованной энергии в усилие, действующее на рабочее звено. Сама схема организации этого процесса и технико-конструкционные нюансы исполнения агрегата имеют немало отличий от привычных электродвигателей, что отражается как в плюсах, так и в минусах гидравлических систем.

Устройство механизма

Конструкция гидромотора основывается на корпусе, функциональных узлах и каналах для перемещения потоков жидкости. Корпус обычно монтируется на опорных стойках или фиксируется через замковые устройства с возможностями поворота. Основным рабочим элементом является блок цилиндров, где размещается группа поршней, совершающих возвратно-поступательные движения. Для обеспечения стабильности работы этого блока в устройстве гидромотора предусматривается система постоянного прижима к распределительному диску. Данная функция выполняется пружиной с действующим давлением от рабочей среды. Рабочий вал, связывающий гидромотор с выходным органом управления, реализуется в виде шлицевого или шпоночного узла. В качестве элементов комплектации к валу могут подключаться антикавитационные и предохранительные клапаны. Отдельный канал с клапаном обеспечивает отвод жидкости, а в замкнутых системах предусматриваются специальные контуры для промывки и обмена рабочих сред.

Принцип работы гидромотора

Основная задача агрегата заключается в обеспечении процесса преобразования энергии циркулирующей жидкости в механическую энергию, которая, в свою очередь, передается через вал исполнительным органам. На первом этапе работы гидромотора происходит поступление жидкости в паз распределительной системы, откуда она переходит в камеры блока цилиндров. По мере наполнения камер увеличивается давление на поршни, в результате чего формируется и крутящий момент. В зависимости от конкретного устройства гидромотора, принцип действия системы на этапе преобразования силы давления в механическую энергию может быть разным. Например, крутящий момент в аксиальных механизмах образуется за счет действия сферических головок и гидростатических опор на подпятниках, через которые и начинается работа блока цилиндров. На конечном этапе завершается цикл нагнетания и вытеснения жидкостной среды из цилиндрической группы, после чего поршни начинают обратное действие.

Подключение трубопроводов к гидромотору

Как минимум, принципиальное устройство механизма должно предусматривать возможность подключения к подающей и сливной магистралям. Различия в способах реализации этой инфраструктуры во многом зависят от техники регулировки клапанов. Например, устройство гидромотора экскаватора ЭО-3324 предусматривает возможность деления потоков с шунтирующим клапаном. Для управления золотниками гидрораспределителя используется система сервоприводного контроля с пневмоаккумуляторным источником питания.

В обычных схемах применяется сливная гидролиния, давление в которой регулируется через переливной клапан. Распределительный (также называется очистительным и промывочным) золотник с переливным клапаном используют в гидроприводах с замкнутыми потоками для обмена рабочих жидкостей в рамках контура. Может применяться в качестве дополнения специальный теплообменник и бак охлаждения для регуляции температурного режима жидкостной среды в процессе работы гидромотора. Устройство механизма с естественной регуляцией ориентируется на постоянное нагнетание жидкости под низким давлением. Разность в давлениях на рабочих линиях распределительной гидропередачи заставляет управляющий золотник смещаться в положение, при котором контур с низким давлением сообщается с баком гидравлической системы посредством переливного клапана.

Шестеренные гидромотора

Такие двигатели имеют много схожего с шестеренными насосными агрегатами, но с разницей в виде отвода жидкости из подшипниковой зоны. При поступлении рабочей среды в гидромотор начинается взаимодействие с шестерней, что и создает крутящий момент. Простая конструкция и невысокая стоимость технической реализации сделало популярным такое устройство гидромотора, хотя низкая производительность (КПД порядка 0,9) не позволяет применять его в ответственных задачах силового обеспечения. Данный механизм часто используют в схемах управления навесным оборудованием, в станочных приводных системах и обеспечении функции вспомогательных органов различных машин, где номинальная частота рабочего вращения укладывается в 10 000 об/мин.

Героторные гидромоторы

Модифицированная версия шестеренных механизмов, отличие которой заключается в возможности получения высокого крутящего момента при малых габаритах конструкции. Обслуживание жидкостной среды происходит через специальный распределитель, в результате чего приводится в движение зубчатый ротор. Последний работает по роликовой обкатке и начинает совершать планетарное движение, которое определяет специфику героторного гидромотора, устройство, принципа работы и назначение данного агрегата. Его сфера применения обуславливается высокой энергоемкостью в условиях эксплуатации при давлении порядка 250 бар. Это оптимальная конфигурация для тихоходных нагруженных машин, также предъявляющих требования к силовой технике по характеристикам компактности и конструкционной оптимизированности в целом.

Аксиально-поршневые гидромоторы

Один из вариантов исполнения роторно-поршневой гидравлической машины, в котором чаще всего предусматривается аксиальное размещение цилиндров. В зависимости от конфигурации они могут располагаться вокруг, параллельно или с небольшим уклоном по отношению к оси вращения блока поршневой группы. В устройстве аксиально-поршневого гидромотора предполагается возможность и реверсного хода, поэтому в компоновках с обслуживаемыми агрегатами необходимо подключение отдельной дренажной линии. Что касается целевой техники, эксплуатирующей такие движки, то к ней относятся станочные гидроприводы, гидравлические прессы, мобильные рабочие установки и различное оборудование, работающие с крутящим моментом до 6000 Нм при высоком давлении 400-450 бар. Объем обслуживаемой среды в таких системах может быть как постоянным, так и регулируемым.

Радиально-поршневые гидромоторы

Наиболее гибкая и сбалансированная конструкция гидромотора с точки зрения регуляции крутящего момента с выработкой высоких значений. Радиально-поршневые механизмы бывают с однократным и многократным действием. Первые используются в шнековых линиях перемещения жидкостей и сыпучих взвесей, а также в поворотных узлах производственных конвейеров. Радиально-поршневое устройство и принцип работы гидромотора с однократным действием можно отразить в следующем функциональном цикле: под высоким давлением рабочие камеры начинают действовать на кулак привода, запуская таким образом и вращение вала, транслирующего усилие на исполнительное звено. Обязательным конструкционным элементом является распределитель слива и подвода жидкости, сопряженный с рабочими камерами. Системы многократного действия как раз отличаются более сложной и развитой механикой взаимодействия камер с валом и каналами распределения жидкости. В данном случае наблюдается четкая разделенная координация внутри функции распределительной системы по отдельным блокам цилиндров. Индивидуальная регуляция на контурах может выражаться как в простейших командах включения/отключения клапанов, так и в точечном изменении параметров давления и объема перекачиваемой среды.

Линейный гидромотор

Вариант объемного гидравлического двигателя, создающего исключительно поступающие движения. Такие механизмы часто задействуют в мобильной самоходной технике – например, в устройстве комбайна гидромотор поддерживает функцию исполнительных агрегатов за счет энергии двигателя внутреннего сгорания. От основного выходного вала силовой установки энергия направляется на вал гидравлического узла, который, в свою очередь, обеспечивает механической энергией органы для уборки зерна. В частности, линейный гидромотор способен развивать тянущие и толкающие усилия в широком диапазоне показателей давления и рабочих площадей.

Заключение

Гидравлические силовые машины имеют множество положительных эксплуатационных моментов, которые по-разному проявляются в зависимости от конкретного исполнения агрегата. Так, если героторное устройство гидромотора отличается простотой и не требует серьезных затрат на обслуживание, то аксиальные и радиальные конструкции в новых версиях в большей степени рассчитывается на достижение высоких крутящих моментов и поддержку соответствующих показателей мощности, но дороже обходятся в содержании. По целому ряду универсальных показателей наблюдаются общие преимущества гидромашин перед аккумуляторными, электрическими и дизельными устройствами, но также у них есть и слабые места, которые выражаются в относительно низком КПД и зависимости от косвенных факторов рабочего процесса. Это касается чувствительности гидравлики к температурным перепадам, вязкости рабочей среды, загрязнениям и т.д.

fb.ru

Принцип действия и свойства объемного гидропривода

Строительные машины и оборудование, справочник

Принцип действия и свойства объемного гидроприводаКатегория:

Машины для строительства цементобетонных дорожных покрытий

Принцип действия и свойства объемного гидропривода

В отличие от гидродинамического привода, где рабочее усилие, передаваемое движущейся жидкостью, существенно зависит от скорости движения жидкости, в объемном гидроприводе передаваемое усилие практически не зависит от скорости жидкости. В объемном гидроприводе жидкость вытесняется при большом рабочем давле» нии (до 40 МПа). Скорость движения жидкости при этом невелика (до 10 м/с), поэтому влияние скоростного напора незначительно, а преобладает влияние статического напора.

Рис. 50. Силы, действующие на кубик, погруженный в жидкость под давлением р

Рис. 51. Схема действия объемного гидропривода:

1 — ручка, 2, 6 — поршни, 3, 5 — гидроцилннд-ры, 4 — трубопровод

На рис. 50 показан сосуд с жидкостью, находящейся под давлением р. В жидкость опущен полый кубик с тонкими металлическими стенками и площадью грани F. На каждую грань этого кубика будет действовать сила P = pF независимо от его ориентации.” Если жидкость находится в покое, то в любой ее малой по размерам части давление будет одинаково во всех направлениях. В противном случае на небольшой кубик жидкости действовала бы отличная от нуля результирующая сила и кубик пришел бы в движение.

На рис. 51 показана схема, иллюстрирующая принцип действия объемного гидропривода. Два гидроцилиндра, заполненные жидкостью, соединены трубопроводом. В них установлены поршни разного диаметра. Оба поршня представляют собой стенки одного сосуда.

При перемещении поршня ручкой в направлении, показанном стрелкой, жидкость будет вытесняться из гидроцилиндра по соединительному трубопроводу в гидроцилиндр, приводя поршень в движение. Поршень пройдет путь, измеряемый отрезком /гь и вытеснит из гидроцилиндра объем жидкости, равный произведению площади рабочей поверхности поршня на пройденный им путь.

Мощность объемного гидропривода при неизменном потоке увеличивается пропорционально повышению давления жидкости в системе.

Объемный гидропривод состоит из объемного насоса и гидродвигателя, элементов управления, вспомогательных устройств и соединительных трубопроводов.

Насос преобразует механическую энергию в гидравлическую, а гидродвигатель осуществляет обратное преобразование энергии. В рассмотренной выше схеме (на рис. 51) гидроцилиндр 3, к поршню которого приложено движущее усилие, является насосом, а гидроцилиндр 5 — гидродвигателем. Поскольку движущее усилие можно приложить к любому из поршней, система является обратимой. Свойство обратимости весьма важно, так как оно позволяет использовать насос в качестве гидродвигателя и наоборот. Это упрощает эксплуатацию и уменьшает затраты на производство гидроаппаратуры.

В гидроприводах машин для строительства цементобетонных дорожных покрытий используют гидродвигатели прямолинейного возвратно-поступательного движения, называемые гидроцилиндрами, и гидродвигатели вращательного движения — гидромоторы.

К элементам управления относятся гидрораспределители, дроссели, регуляторы и клапаны. Они управляют поступлением жидкости от насоса к гидродвигателю.

К вспомогательным устройствам относятся фильтры, теплообменники, гидроаккумуляторы, баки, измерительные приборы (манометры, термометры).

В зависимости от схемы циркуляции рабочей жидкости объемный гидропривод может быть с разомкнутой или замкнутой циркуляцией.

Рис. 52. Принципиальные схемы объемного гидропривода:

а — с разомкнутой циркуляцией, б —с замкнутой циркуляцией; 1 — бак, 2 — нерегулируемый насос, 3, 13 — предохранительные клапаны, 1 — гидролиния, 5 — гидрораспределитель, б — гидроцилиндр, 7 — дроссель, 8 — фильтр, 9 — регулируемый реверсивный насос, 10 — обратный клапан, И — гидромотор, 12 — насос подпитки

В объемном гидроприводе с разомкнутой циркуляцией (рие. 52, а) нерегулируемый насос засасывает рабочую жидкость из бака и подает ее по гидролинии к гидрораспределителю, а затем в одну из полостей гидроцилиндра 6. Жидкость

из противоположной полости гидроцилиндра вытесняется через гидрораспределитель и фильтр в бак, находящийся под атмосферным давлением. При нейтральном положении золотника гидрораспределителя (как показано на рисунке) рабочая жидкость из него через гидролинию сливается в бак. При перегрузке напорной линии рабочая жидкость через предохранительный клапан поступает в бак.

На рис. 52, б показана схема объемного гидропривода с замкнутой циркуляцией. В этой схеме жидкость от реверсивного регулируемого насоса поступает в гидромотор, совершает работу и по сливной гидролинии возвращается в насос. С атмосферой система не сообщается. Для предохранения ее от перегрузок служат клапаны. Они установлены так, что защищают систему как при прямом направлении движения, так и при реверсировании, когда сливная гидролиния становится напорной.

Гидропривод с замкнутой циркуляцией должен быть постоянно заполнен рабочей жидкостью, иначе в системе возникнет разрыв струи, который выведет систему из строя. Так как в работающем гидроприводе неизбежны утечки через неплотцости сопряженных сборочных единиц насоса, гидромотора и других элементов гидропривода, в нем должен быть предусмотрен постоянный источник пополнения утечек извне. Таким источником в гидроприводе с замкнутой циркуляцией служит насос подпитки, который через фильтр и обратные клапаны постоянно пополняет систему. Избыточное количество жидкости сливается в бак через предохранительный гидроклапан. Последний настраивается на давление, несколько большее давления, которое может возникнуть в сливной гидролинии системы с замкнутой циркуляцией.

Преимущества схемы гидропривода с замкнутой циркуляцией заключаются в хорошей защищенности рабочей жидкости от попадания пыли и грязи, простоте реверсирования, компактности, а недостаток— в худших условиях охлаждения и очистки рабочей жидкости. Схема гидропривода с разомкнутой циркуляцией отличается простотой, надежностью работы и более низкой стоимостью за счет применения дешевых нерегулируемых насосов.

Одно из наиболее существенных преимуществ объемного гидропривода перед механическим — это возможность бесступенчатого регулирования скоростей и усилий исполнительного органа в широком диапазоне. Регулирование скорости гидродвигателя (движения поршня гидроцилиндра или вращения вала гидромотора) при постоянной мощности на входе можно осуществлять дросселированием или изменением подачи насоса.

Дросселем называют регулирующий аппарат, предназначенный для поддержания заданной величины расхода в зависимости от величины перепада давлений в подводимом и отводимом потоках рабочей жидкости. Регулирование скорости дросселированием широко распространено на машинах малой мощности с простой трансмиссией благодаря простоте и низкой стоимости изготовления агрегатов. При этом способе используется нерегулируемый насос, а количество жидкости, подаваемое в гидродвигатель, изменяется за счет перепускания части жидкости через предохранительный клапан обратно в бак.

Существуют два способа дроссельного регулирования скорости: с дросселем на напорной линии и с дросселем на сливной линии. При установке дросселя на напорной линии регулирование скорости гидродвигателя возможно только в том случае, если направление действия нагрузки на выходное звено (шток гидродилиндра или вал гидромотора) не совпадает с направлением его движения. Это объясняется тем, что если нагрузка на шток гидроцилиндра направлена в ту же сторону, что и его движение, то при уменьшении подачи жидкости через дроссель поршень может перемещаться быстрее, чем будет заполняться полость гидроцилиндра, и произойдет разрыв потока жидкости в линии перед поршнем. Кроме того, система с дросселем на напорной линии может быть использована, когда нагрузка постоянна или когда не требуется постоянная скорость перемещения поршня гидроцилиндра.

На схеме, приведенной на рис. 52, а, дроссель 7 установлен на сливной линии. В этом случае скорость перемещения поршня регулируется количеством жидкости, вытесняемой из штоковой полости гидроцилиндра 6 и проходящей через дроссель. При любом направлении нагрузки на штоке поршня разрыва потока жидкости произойти не может. Сопротивление дросселя регулируют открытием проходного отверстия. При полном перекрытии трубопровода дросселем вся жидкость от насоса отводится через предохранительный клапан 3 в бак 1, в результате чего скорость поршня гидроцилиндра равна нулю.

Недостаток дроссельного способа регулирования — чрезвычайно низкий коэффициент полезного действия (КПД), особенно на малых оборотах, когда большое количество жидкости перепускается в бак.

При использовании регулируемого гидронасоса (рис. 52,6) обеспечивается большая точность регулирования, независимость от нагрузок на выходном звене и более высокий КПД. Этот способ регулирования скорости обычно применяют в системах гидропривода с замкнутой циркуляцией.

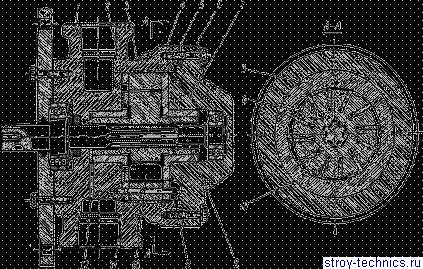

На рис. 53 показаны основные элементы объемного гидропривода с замкнутой циркуляцией, используемого для привода рабочих органов безрельсовых бетоноукладочных машин. От дизельного двигателя через раздаточный редуктор вращение передается на один из регулируемых насосов, в верхней части которого расположен рычаг изменения потока рабочей жидкости с предохранительным клапаном. Рабочая жидкость из бака засасывается через фильтр тонкой очистки подпиточным насосом, установленным на противоположной от ведущего вала стенке регулируемого насоса, который подает потоки жидкости по трубопроводам или к гидромотору. Шлицевый вал гидромотора связан с планетарным редуктором и передает вращение на один из рабочих органов машины.

В зависимости от направления вращения регулируемого насоса и направления перемещения рычага управления меняется направление движения жидкости в трубопроводах, а следовательно, и направление вращения гидромотора.

Величина максимального давления жидкости в трубопроводах ограничивается предохранительными клапанами, расположенными в специальной коробке 6 на задней торцовой стенке гидромотора.

Рис. 53. Основные элементы объемного гидропривода с замкнутой циркуляцией:

1, 7, 9, 10 — трубопроводы, 2,5 — насосы, 3 — рычаг управления, 4 — предохранительный клапан, 6 — коробка, 8 — гидромотор, 11 — фильтр тонкой очистки

Излишек рабочей жидкости, подаваемой насосом подпитки, сбрасывается через переливной клапан в корпус регулируемого насоса или через сливной клапан в корпус гидромотора. Из корпуса гидронасоса этот излишек сразу поступает в бак по дренажному трубопроводу, а из корпуса гидромотора по трубопроводу через теплообменник, где рабочая жидкость охлаждается.

Реклама:

Читать далее: Насосы и гидромоторы

Категория: – Машины для строительства цементобетонных дорожных покрытий

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Гидравлический привод автокранов

Строительные машины и оборудование, справочник

Гидравлический привод автокрановКатегория:

Силовое оборудование автомобильного крана

Гидравлический привод автокранов

Общие сведения Гидравлический привод, или, сокращенно, гидропривод, применяемый на автомобильных кранах, состоит из нескольких гидропередач. Гидропередачей называется соединение двух машин, насоса и гидравлического двигателя, образующих силовой редуктор. Поток жидкости, циркулирующий в системе насос — гидродвигатель, играет роль передаточного звена. В качестве рабочей среды используется жидкость, чаще всего масло.

В настоящее время на автомобильных кранах находят применение гидростатические (объемные) передачи, в которых могут использоваться различные по принципу действия машины, насосы и гидродвигатели.

При работе гидропередачи происходит трансформирование движения — преобразование вращательного движения гидронаcoca в возвратно-поступательное, если в качестве двигателя применяется гидравлический силовой цилиндр, и изменение характера вращательного движения, когда используются гидравлические двигатели с вращающимся валом.

Расход жидкости, циркулирующей в гидропередаче, не остается постоянным с изменением скорости перемещения поршня в цилиндре или вращения вала гидродвигателя.

Достоинством гидропередачи является возможность плавно регулировать скорость и передаточное отношение, причем в значительно более широком диапазоне, чем в других передачах.

По принципу регулирования гидропередачи можно разделить на две группы: гидропередачи с регулированием самих гидравлических машин и гидропередачи с регулированием (дросселированием) потока жидкости на пути между машинами — насосом и гидродвигателем.

На автомобильных кранах используют гидропередачи раздельного типа, в которых насос и гидродвигатель устанавливают отдельно и соединяют между собой трубопроводами.

К числу достоинств объемных гидропередач относится также возможность разделения мощности, когда к одному насосу присоединяют несколько гидродвигателей. Гидродвигатели могут быть установлены различные по размерам, схеме и принципу действия, причем их включение и регулирование может осуществляться независимо одно от другого.

Наряду с большими преимуществами объемные гидропередачи имеют и некоторые недостатки, в частности технологическая сложность и большая трудоемкость в изготовлении, а отсюда и их высокая стоимость.

При работе гидропередачи всегда имеют место объемные потери, которые зависят от нагрузки, точности изготовления и степени износа машин, что приводит к снижению рабочей скорости, т. е. скольжению в гидропередаче.

Различные внутренние сопротивления, возникающие в гидропередаче, несколько снижают мощность гидродвигателя. При работе гидропередачи учитываются как гидравлические потери, так и те, которые принято называть механическими.

Из-за объемных потерь и внутренних сопротивлений снижается мощность на выходе, т. е. мощность на валу гидромотора получается меньше той мощности, которая передается валу насоса.

Отношение этих мощностей представляет собой полный к. п. д. гидропередачи или гидропривода в целом.

Рабочая жидкость

В качестве рабочей жидкости в гидропередачах применяются различные масла нефтяного происхождения (см. табл. 8).

Таблица 8

Масла, применяемые в гидропередачах

Несколько лучшие свойства в отношении индекса вязкости имеют специальные смеси или масла со специальными присадками. Можно отметить масло марки АМГ-10 (ГОСТ 6794—53), кинематический коэффициент вязкости которого при температуре 50° С составляет не менее 10 ест, при —50° С не более 1250 ест,

температура застывания не превышает —70 °С.

Гидравлические насосы

Насосы, применяемые в гидравлическом объемном приводе кранов, могут быть шестеренными, лопастными и плунжерно-аксиальными.

Шестеренный насос (рис. 68) состоит из двух цилиндрических шестерен, помещенных в корпусе.

Шестерня — ведущая, жестко посажена на валу, шестерня — ведомая, получает вращение от шестерни.

При вращении шестерен выступы зубьев одной, выходя поочередно из впадин другой, образуют в полости разряжение, в результате которого жидкость засасывается из трубопровода. В полости выступы зубьев, входя в зацепление, выдавливают жидкость из впадин между зубьями, создавая давление в нагнетательном трубопроводе. Жидкость от всасывающего трубопровода перемещается к нагнетательному в полостях, образованных впадинами зубьев шестерен и стенками корпуса насоса.

Рис. 68. Схема шестеренного насоса:

1 — корпус; 2 — вал; 3 и 4 — цилиндрические шестерни

Во время работы насоса каждая вновь вступающая в зацепление пара зубьев закрывает выход для жидкости, поданной ранее вступившей в зацепление парой. Происходит заклинивание жидкости, которая начинает под большим давлением выдавливаться через зазоры, в связи с чем давление на оси шестерен возрастает и увеличивается износ подшипников.

Чтобы устранить это вредное явление, на торцовых стенках корпуса, там где зацепляются шестерни, делают канавки или сверлят каналы, соединяющие диаметрально противоположные впадины зубьев шестерен. Иногда для этой цели у зубьев шестерен увеличивают зазоры или срезают один бок профиля.

Гидравлические насосы характеризуются производительностью, давлением, числом оборотов и объемным коэффициентом полезного действия.

Лопастной насос (рис. 69) состоит из чугунного корпуса, в котором установлен стальной статор, внутренняя рабочая поверхность которого имеет эллиптичную форму, и ротор с расположенными в его пазах лопатками. Ротор насажен на вал, установленный на двух шариковых подшипниках. Вращается он между двумя бронзовыми вкладышами.

Рис. 69. Лопастной насос двойного действия:

1 — корпус; 2 и 5 — бронзовые вкладыши; 3 — статор; 4 — ротор; 6 — крышка; 7 и 12 — каналы; 8 — вал; 9 — уплотнительная прокладка; 10 — лопатка; 11 —

штифт

Вкладыши имеют четыре равномерно расположенных по окружности окна, попарно соединенных с имеющимися в корпусе каналами всасывания и нагнетания.

Чтобы предотвратить утечки жидкости и подсос воздуха, между корпусом и крышкой насоса установлена уплотнительная прокладка. Просачивающаяся из внутренней полости насоса рабочая жидкость отводится по каналам.

Положение статора в корпусе насоса фиксируется штифтом. При вращении ротора лопатки под действием центробежной силы и давления рабочей жидкости на их нижние торцы перемещаются в его пазах и прижимаются к рабочей поверхности статора. Во избежание заклинивания лопатки расположены наклонно, под углом 6—14° в сторону вращения ротора. Объем, ограниченный двумя лопатками, а также поверхностью ротора и статора, благодаря его эллиптичной форме при вращении ротора не остается постоянным. При увеличении объема жидкость всасывается, при уменьшении — нагнетается.

Лопастные насосы чаще всего применяются двойного действия, когда за один оборот ротора процесс всасывания и нагнетания происходит дважды.

Так как рабочие полости у таких насосов расположены диаметрально противоположно одна другой, действие давлений от нагнетаемой жидкости на вал и подшипники уравновешивается.

Объемный коэффициент и мощность, необходимая для привода лопастного насоса, определяется так же, как для шестеренного насоса.

Плунжерные или поршневые ротационные гидравлические насосы, могут быть с радиальным (звездообразным) или осевым (аксиальным) расположением поршней.

Плунжерный аксиальный насос типа НПА постоянной производительности показан на рис. 70. Корпус насоса состоит из двух половин, соединенных болтами. В половине корпуса на шариковых подшипниках установлен приводной вал. В половине корпуса находится блок цилиндров, установленный на шариковом подшипнике и прилегающий торцовой поверхностью ко дну корпуса.

В блоке имеется нечетное число цилиндрических отверстий, обычно семь, расположенных по окружности, в которых могут перемещаться поршни плунжерного типа. Соединяются поршни с фланцем приводного вала при помощи штанг 8 с шаровыми шарнирами. Связь между приводным валом и блоком цилиндров осуществляется универсальным шарниром.

Благодаря наклону оси поршни в цилиндрах при вращении приводного вала совершают возвратно-поступательное движение.

Рис. 70. Поршневой аксиальный насос постоянной производительности:

1 — приводной вал; 2 и 5 — половины корпуса; 3 и 4 — отверстия; 6 — блок цилиндров; 7 — поршень; 8 — штанга; 9 — универсальный

шарнир

Рис. 71. Поршневой аксиальный насос переменной производительности: 1 — канал всасывания; 2 — половина корпуса; 3 — канал на-

За один оборот вала каждый поршень совершает один двойной ход (всасывание и нагнетание). От величины угла наклона оси блока цилиндров зависит ход поршня, а следовательно, рабочий объем и производительность насоса.

Всасывание жидкости в цилиндры и ее нагнетание происходят через каналы в дне корпуса. Канал всасывания соединен с отверстием, канал нагнетания — с отверстием.

На рис. 71. Показана схема плунжерного аксиального насоса переменной производительности. Отличается он от описанного тем, что половина корпуса, где расположен блок цилиндров, может поворачиваться вокруг оси, расположенной перпендикулярно к оси приводного вала. Угловое отклонение блока цилиндров приводит к изменению производительности насоса.

Всасывается жидкость через канал, нагнетается через канал, проходящие внутри цапф половины корпуса.

Гидравлические двигатели

Гидравлические двигатели могут быть с возвратно-поступательным или вращательным движением, которое с помощью различных устройств преобразуется в требуемое рабочее движение.

К двигателям с возвратно-поступательным движением относятся гидравлические силовые цилиндры плунжерного и поршневого типа.

К гидравлическим двигателям с вращательным движением относятся высоко оборотные гидродвигагели.

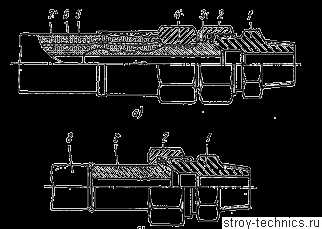

Устройство гидравлического силового цилиндра плунжерного типа, используемого в качестве механизма изменения вылета стрелы, показано на рис. 72.

Гидравлический цилиндр — поршневого типа (рис. 73) двустороннего действия состоит из стальной трубы, основания, поршня с уплотнительными

кольцами, выполненными из маслостойкой резины

Рис 72. Гидравлический механизм

На наружном конце штока и на нижней части основания цилиндра имеются ушки для шарнирного соединения цилиндра с узлами металлоконструкции крана.

В отечественных автомобильных кранах в системе гидропривода применяются высокооборотные гидродвигатели, к числу которых относятся перечисленные выше гидравлические насосы: шестеренные, лопастные и аксиально-плунжерные.

Рис. 73. Гидравлический поршневой цилиндр двойного действия:

1 — основание; 2 — труба; 3 — крышка; 4 и 8 — уплотнитель; 5 — шток; 6 — головка штока; 7 — поршень

Эти насосы являются обратимыми машинами и могут работать как в насосном, так и в двигательном режимах.

Гидравлические распределителиM

Гидравлические распределители, применяемые для управления работой гидродвигателей, могут быть секционными (разборными) или блочной конструкции.

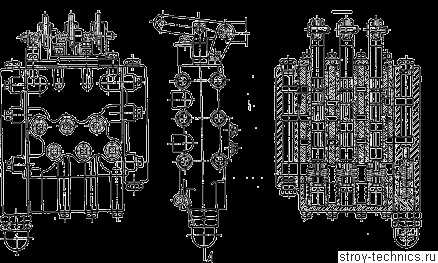

Гидрораспределитель секционной конструкции (рис. 74) состоит из двух крайних и четырех рабочих секций, соединенных пятью болтами.

Каждая секция состоит из чугунного корпуса, имеющего внутри специальные каналы, и золотника двустороннего действия.

В крайнюю секцию вмонтирован предохранительный клапан, ограничивающий давление в гидросистеме крана и предохраняющий ее от перегрузок. Клапан удерживается пружиной, помещенной в стакане, который закреплен в корпусе секции колпачковой гайкой и контргайкой.

К отверстию крайней секции присоединен нагнетательный трубопровод, а отверстию крайней секции — трубопровод сливной магистрали.

Между соприкасающимися плоскостями соседних секций и под крышки установлены уплотнительные прокладки.

Золотник удерживается в нейтральном (среднем) положении пружиной, установленной на его нижнем конце между шайбами. При рассматриваемом положении золотника одна шайба упирается в корпус, другая — в крышку. Осевое перемещение золотника относительно каналов корпуса, т. е. рабочий ход, ограничивается втулкой. Верхний конец золотника проходит через уплотнительное устройство, прижатое к корпусу крышкой.

Рис. 74. Секционный гидравлический распределитель:

1 и 9 — крайние секции; 2 и 8 — отверстия; 3, 4, 6 и 7 — рабочие секции; 5 и 16 — уплотнительные прокладки; 10 — контргайка; 11 — гайка; 12 — стакан; 13 — пружина; 14 — предохранительный клапан; 15 и 21 — шайбы; 17 — корпус; 18 — золотник; 19 — крышка; 20 — уплотнительное устройство; 22 — втулка; 23 — пружина; 24 — крышка

Гидрораспределитель блочной конструкции (рис. 75) от рассмотренной отличается только тем, что его рабочие секции располагаются в одном блоке (корпусе).

Управление гидрораспределителями осуществляется системой рычагов и тяг, соединенных с выступающими из корпуса концами штоков золотников. Рукоятки управления каждым золотником свободно посажены на оси, закрепленной скобой. Если золотник переместить рукояткой в верхнее или нижнее положение и затем отпустить ее, то под действием пружины он возвратится в среднее (нейтральное) положение.

Рис. 75. Гидравлический распределитель с неразъемным корпусом

Трубопроводы и соединительная арматура

Чтобы подвести рабочую жидкость от гидравлического насоса, расположенного на неповоротнои раме крана, к гидродвигателям, установленным на поворотной платформе крана, а также отвести отработавшую жидкость в бак, используется центральный гидравлический коллектор. Центральный гидравлический коллектор (рис. 76) состоит из неподвижной и подвижной частей, закрепленных соответственно на неповоротной и поворотной рамах крана.

Корпус коллектора состоит из трех вертикальных стальных труб: внутренней, средней и наружной. Между внутренней и средней трубами с обоих концов находятся донышки.

Рис. 76. Центральный гидравлический коллектор:

1 я 9 — донышки; 2 — штуцер; 3 — муфта; 4 — наружная труба; 5 — средняя труба; 6 — внутренняя труба; 7 и 11— подвижные муфты; 8 и 10 — резиновые кольца; 12 — шайба; 13 — гайка; 14 — защитная трубка электропровода

На нижнем конце средней трубы имеется штуцер. Наружная труба нижним концом соединена с муфтой, имеющей штуцер и фланец для крепления коллектора. Муфта приварена снизу к трубе. В верхней части между наружной и средней трубами вварено донышко.

На проточенную часть верхнего конца наружной трубы посажена подвижная муфта. На верхний конец средней трубы посажена муфта. От вертикального перемещения муфты удерживаются шайбой и гайкой с контргайкой, навернутыми на верхний конец внутренней трубы.

Штуцер средней трубы соединен маслопроводом с полостью высокого давления насоса. Штуцер муфты наружной трубой соединен маслопроводом с баком. Штуцера подвижных муфт соединены маслопроводами с гидравлическим распределителем.

Для уплотнения в специальные проточки подвижных муфт установлены круглые кольца из маслостойкой резины.

Через внутреннюю трубу коллектора проходит провод электроосвещения крана, заключенный в металлическую защитную трубку.

Гидравлические коллекторы могут быть как двух, так и многоканальные, что зависит от количества гидроподводов и гидроотводов в системе гидропривода крана.

Рабочая жидкость перемещается в гидравлической системе по трубопроводам, состоящим из стальных труб и гибких шлангов высокого и низкого давлений.

Шланг высокого давления состоит из внутреннего резинового слоя и металлического каркаса, представляющего собой две оплетки из стальной проволоки диаметром 0,25—0,30 мм, покрытые с обеих сторон слоем резины, а также из одной или двух хлопчатобумажных оплеток и наружного резинового слоя.

Наружный и внутренний резиновые слои шланга отличаются высокой маслостойкостью, они очень гибки, гибкость их сохраняется при температуре окружающего воздуха ниже 0 °С.

Шланги высокого давления подвергаются гидравлическим испытаниям при давлении 150 кГ/см2 и температуре рабочей жидкости не ниже —30 °С.

Шланги низкого давления применяются на кране в качестве всасывающих и сливных трубопроводов. Шланг низкого давления состоит из внутреннего резинового слоя, сверху которого расположена спираль из стальной проволоки диаметром 1— 1,5 мм, а также резинового слоя, наложенного на спираль, двух слоев ткани и наружного резинового слоя.

Шланги низкого давления испытываются под давлением 15 кГ/см2.

В качестве жестких трубопроводов на кране применяют стальные цельнотянутые трубы, выдерживающие высокие давления.

Для присоединения к гидравлическим механизмам шланги и трубы снабжают специальной арматурой, обеспечивающей быстрое, надежное и плотное соединение.

Трубопроводы присоединяются через переходной штуцер, ввернутый одним концом в корпус механизма. На другом конце штуцер имеет резьбу для соединения с накидной гайкой шланга или трубы, а также внутренний конус для сопряжения с шаровым ниппелем.

Рис. 77. Соединение шлангов и труб высокого давления с наконечниками:

а — заделка конца гибкого шланга; б — шаровое ниппельное соединение; 1 — штуцер; 2 — накидная гайка; 3 — ниппель; 4 — наконечник; 5 и 7 — резиновые слои шланга; 6 — каркас; 8 — стальная труба

Важным элементом конструкции является заделка конца ниппеля с накидной гайкой на гибком шланге (рис. 77). После сборки соединения тонкостенную часть наконечника обжимают (закатывают), вследствие чего резиновый шланг зажимают между наружной поверхностью ниппеля и внутренней поверхностью наконечника.

Такой способ заделки концов шланга обеспечивает прочное и надежное соединение деталей арматуры со шлангом. Гидравлические схемы Гидравлическая схема крана 4056 (рис. 78) втомобильных состоит из гидросистемы привода выносных кранов опор и стабилизирующего устройства, расположенных на неповоротной раме, а также гидросистемы привода исполнительных механизмов крана, расположенных на поворотной платформе. Общим для двух гидросистем является насос (насос-двигатель ПМ10, работающий в режиме насоса), установленный на коробке отбора мощности и получающий вращение от двигателя автомобиля через коробку передач.

Первая гидросистема состоит из двух последовательно соединенных гидрораспределителей. Золотники управляют работой гидроцилиндров, осуществляющих опускание и подъем выносных опор, золотник управляет работой цилиндра стабилизирующего устройства.

Вторая гидросистема состоит из гидрораспределителя, гидродвигателя грузовой лебедки и гидродвигателя механизма вращения, представляющих собой насос-двигатель ПМ105 работающий в режиме двигателя, а также гидроцилиндра механизма изменения вылета стрелы.

Золотники управляют рабочими движениями исполнительных механизмов крана: подъемом и опусканием стрелы, вращением поворотной части крана, подъемом я опусканием крюка, а также торможением механизма поворота и грузовой лебедки.

При перемещении распределительного золотника в крайнее левое положение насос подает масло в гидрораспределители.

Для включения стабилизатора золотник перемещают вниз. Масло из гидрораспределителя по гидропроводу поступает в поршневую полость цилиндра и одновременно вытесняется из штоковой полости по сливной линии в бак.

Чтобы выключить стабилизатор золотник перемещается вверх.

Для опускания выносных опор золотник перемещают вниз, масло из гидрораспределителя по гидропроводу через коллектор и золотник клапана поступает в поршневую полость цилиндра. Из штоковой полости цилиндра масло по гидропроводу через гидрораспределитель и сливную линию направляется в бак.

Чтобы поднять выносные опоры, золотник необходимо переместить вверх, масло при этом по гидропроводу поступит в штоковую полость цилиндра. Одновременно давление масла будет воздействовать на клапан и откроет путь для выхода масла из поршневой полости цилиндра в сливную линию.

При нейтральном положении всех золотников масло, нагнетаемое насосом, пройдя гидрораспределитель, по сливной линии возвратится в бак.

Для работы гидросистемы исполнительных механизмов распределительный золотник перемещают в крайнее правое положение. Насос по гидропроводу через центральный коллектор подает масло в гидрораспределитель.

При подъеме стрелы золотник перемещают вниз, при этом масло, нагнетаемое насосом, по гидропроводу через обратнодросселирующий клапан, коллектор и управляемый клапан поступит в поршневую полость цилиндра. Одновременно масло из штоковой полости цилиндра будет выталкиваться поршнем и по гидропроводу через гидрораспределитель направится в сливную линию.

Чтобы опустить стрелу, золотник перемещают вверх, масло под давлением подводится по гидропроводу к цилиндру и одновременно через дроссель к золотнику клапана. Так как давление на цилиндрический золотник клапана будет больше, чем на шарик со стороны поршневой части цилиндра, то клапан откроет путь для выхода масла из поршневой полости цилиндра через обратнодроссе-лирующий клапан, обеспечивающий плавное опускание стрелы, в сливную линию.

При неработающем насосе давления со стороны цилиндрического золотника клапана нет. Шариковый клапан под действием давления, создаваемого весом стрелы и груза, закрыт. Втягивание штока (самопроизвольное опускание стрелы) невозможно.

Управление гидродвигателем механизма поворота осуществляется золотником. В зависимости от положения золотника подаваемое насосом масло может быть направлено в гидропровод, заставляя при этом поворотную часть крана вращаться в нужную сторону. При включении гидродвигателя масло одновременно подается через обратный клапан к гидроцилиндру размыкателя тормоза.

При нейтральном положении золотника масло к гидродвигателю не подается, поворотная часть крана неподвижна и заторможена.

Управление гидродвигателем грузовой лебедки производится золотником.

При подъеме груза золотник перемещают вниз, масло из гидрораспределителя, поступающее по гидропроводу, отжимает обратный клапан и поступает в гидродвигатель. Одновременно масло через обратный клапан подается в гидроцилиндр размыкателя тормоза лебедки.

При опускании груза масло подается по гидроприводу в гидродвигатель лебедки, а на выходе из гидродвигателя поступает в корпус напорного золотника. Под давлением масла в надзолотниковои полости золотник, преодолевая усилие пружины, опускается и открывает нижнее выходное отверстие, масло начинает поступать на слив.

При опускании груза лебедку растормаживают. Для ограничения скорости и плавности опускания в схему гидродвигателя лебедки введен напорный золотник, создающий противодавление в главной магистрали.

Чтобы поддерживать рабочее давление и предохранять гидросистему от перегрузок, введен блок, состоящий из предохранительного и перепускного клапанов. Рабочая полость перепускного клапана соединена с нагнетательной магистралью. Предохранительный клапан сообщается с нагнетательной магистралью через дросселирующее отверстие перепускного клапана. При перегрузке одной из гидросистем предохранительный клапан срабатывает и открывает доступ маслу из напорной магистрали в сливную. Установка двух клапанов позволяет осуществить точную регулировку гидросистемы на максимальное давление.

Предохранительный клапан отрегулирован на давление 120—130 кГ/см2.

Устойчивое давление жидкости во время работы поддерживается гидроаккумулятором.

К гидрораспределителю подсоединен электрогидравлический клапан, являющийся исполнительным механизмом ограничителя грузоподъемности. При срабатывании ограничителя грузоподъемности или ограничителя высоты подъема крюка электроцепь питания катушки электромагнита клапана замыкается, при этом гидравлический золотник клапана перемещается и соединяет зону высокого давления гидрораспределителя со сливом. Подача масла к цилиндру механизма подъема стрелы, гидродвигателю лебедки или гидродвигателю механизма. поворота прекращается. Дальнейшая работа возможна только на опускание груза лебедкой или подъем стрелы — уменьшение вылета.

Гидравлическая схема крана МКА-10Г показана на рис. 79. Схема включает три гидросистемы: привод грузовой лебедки, привод стреловой лебедки и механизма поворота.

В гидросистеме грузовой лебедки применен регулируемый насос типа НПА-20 и нерегулируемый двигатель типа НПА-20.

При работе грузовой лебедки на подъем, масло подаваемое насосом по маслопроводу, через обратный клапан поступает в гидродвигатель. Возвращается масло из гидродвигателя в насос по сливной линии XV. При установке рычага управления насосом в нейтральное положение работа грузовой лебедки прекращается. При этом обратный клапан служит затвором (тормозом), препятствующим самопроизвольному опусканию груза.

При работе грузовой лебедки на опускание груза насос подает масло в гидродвигатель по маслопроводу, возвращается масло в насос по маслопроводу через клапан ограничителя грузоподъемности и обратный клапан.

При подъеме груза, вес которого превышает допустимый, срабатывает ограничитель грузоподъемности и масло по маслопроводу через золотник ограничителя и обратный клапан возвращается в насос по маслопроводу.

Рис. 79. Гидравлическая схема крана МКА-10Г:

1— регулируемый насос; 2, 3, 4, 10 и 22 — обратные клапаны; 5 — электрогидравлический клапан ограничителя грузоподъемности; 6 — гидродвигатель грузовой лебедки; 7 и 19 — четырехходовые золотники; 8 — предохранительный клапан; 9 — дроссель; 11 — гидродвигатель стреловой лебедки; 12 — гидродвигатель механизма вращения; 13, 14, 16 и 18 — напорные золотники; 16 – реверсивный золотник; 17 — шестеренный насос; 20 — гидроцилиндр тормоза; 21 — аксиально-плунжерный насос; 23 — маслобак; III; IV и XIV — сливные магистрали; V и XI — напорные магистрали

В гидросистеме привода стреловой лебедки применен нерегулируемый насос типа НПА-20 и гидродвигатель типа НПА-20.

При подъеме стрелы рукоятку управления перемещают в положение «На себя». Рычаг, связанный с рукояткой, нажимает на упор четырехходового залотника и отсекает выход масла из полости предохранительного клапана. При этом золотник перемещается и перекрывает путь маслу от насоса. При нажатии на упор четырехходового золотника открывается доступ масла в цилиндр тормоза лебедки. Насос по маслопроводу VI через обратный клапан и далее по маслопроводу VII подает масло в гидродвигатель. Из гидродвигателя масло по маслопроводу VIII и обратный клапан поступает в бак.

При опускании стрелы рукоятку управления лебедкой перемещают в положение «От себя». При этом рычаг, связанный с рукояткой, нажимает на упор дросселя и открывает доступ для перепуска масла из гидродвигателя в насос по маслопроводам VII и VI. Кулачок, связанный с рукояткой, нажимает на упор золотника и растормаживает тормоз лебедки.

Опускаясь под действием собственного веса, стрела приводит во вращение гидродвигатель, заставляя его работать в насосном режиме; при этом насос будет работать вхолостую.

Наличие обратного клапана создает давление в сливной магистрали до 2 атм; поэтому часть масла, подаваемого насосом, передается в гидродвигатель для силового опускания стрелы на вылетах от 4 до 6 м, при которых вес стрелы становится недостаточным для ее самопроизвольного опускания.

При переводе рукоятки управления стреловой лебедкой в нейтральное положение -масло из цилиндра через золотник уходит в дренажную линию и тормоз лебедки затормаживается.

В гидросистеме механизма вращения поворотной части краная применен шестеренный насос типа НШ-60В и гидродвигатель типа НПА-64.

При повороте штурвала управления механизмом вращения в правую или левую сторону масло из насоса направляется в гидродвигатель через реверсивный золотник и силовую линию IX или X, чем и обеспечивается вращение поворотной части крана в ту или другую сторону.

Напорные золотники предназначены смягчать динамические усилия, возникающие при пуске и остановке механизма вращения. Напорный золотник создает постоянное давление на сливной линии насоса. С помощью золотника это давление используется для растормаживания тормоза стреловой лебедки.

Реклама:

Читать далее: Размещение исполнительных механизмов

Категория: – Силовое оборудование автомобильного крана

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Гидравлический привод

Строительные машины и оборудование, справочник

Гидравлический приводКатегория:

Подъемно-транспортные машины

Гидравлический привод

В настоящее время гидравлический привод механизмов грузоподъемных машин находит все более широкое применение благодаря наличию ряда преимуществ этого типа привода, к которым относятся:

1) большая перегрузочная способность по мощности и по моменту; возможность передавать большие моменты и мощности при малых размерах и весах гидропередачи;

2) возможность бесступенчатого регулирования скоростей в широких пределах;

3) возможность плавного реверсирования и частых быстрых переключений скорости движения;

4) легко осуществимое автоматическое предохранение машины и гидропередачи от перегрузок;

5) возможность дистанционного управления работой машины, регулирование и автоматизация рабочего процесса, достигаемая простыми средствами;

6) малый момент инерции вращающихся масс с большими ускорениями и замедлениями;

7) возможность одновременного подвода энергии к нескольким рабочим механизмам;

8) устойчивая работа при любых скоростных режимах;

9) высокая износоустойчивость элементов гидропривода.

В настоящее время с гидравлическим приводом выпускаются стреловые самоходные краны на безрельсовом и железнодорожном ходу, а в отдельных случаях плавучие, портальные и мостовые краны. Применение гидравлических приводов механизмов подъема, поворота и изменения вылета портальных кранов позволило существенно увеличить производительность крана, так как скорость поворота и подъема может автоматически регулироваться в зависимости от величины транспортируемого груза, предельная величина которого также устанавливается автоматически в зависимости от вылета стрелы. Так как гидрофицированные механизмы кранов могут работать при постоянном включении и постоянной скорости вращения электродвигателей, то это дает возможность применять наиболее надежные и дешевые электродвигатели с короткозамкнутым ротором.

Гидравлический привод грузоподъемных машин имеет приводной Двигатель, насос, подающий рабочую жидкость, используемую как средство преобразования и передачи энергии в рабочий цилиндр или гидродвигатель, исполнительный механизм и систему трубопроводов и клапанов управления.

Давление жидкости в приводах современных грузоподъемных машин достигает 250 am. Увеличение давления способствует уменьшению габаритов передачи и потерь на трение, но одновременно увеличивает объемные потери и требует повышения надежности уплотнений.

Гидродвигатели, преобразующие энергию потока жидкости в механическую энергию, так же как и насосы, подразделяются на роторные и неротационные. К числу неротационных гидродвигателей относятся силовые цилиндры, которые значительно проще конструктивно, дешевле и более надежны в работе, чем роторные гидродвигатели. Поэтому они получили широкое применение в различных подъемно-транспортных машинах. В этих приводах жидкость, нагнетаемая насосом в силовой цилиндр, перемещает в нужном направлении поршень со штоком и части машины, соединенные со штоком. При этом наиболее просто осуществляется прямолинейное возвратно-поступательное движение, но движение штока может быть использовано и для получения вращательного движения. В случае необходимости совершения работы на большом пути перемещения, когда применение силовых цилиндров становится нецелесообразным, в качестве гидродвигателя используют роторные двигатели с вращательным выходным движением, подразделяемые на гидродвигатели малого момента и гидродвигатели высокого момента.

Применение в гидроприводах грузоподъемных машин высокомоментных гидродвигателей, позволяющих приводить механизмы в движение непосредственно от вала гидродвигателя без использования редукторов, является весьма перспективным. Однако низкомоментные гидродвигатели имеют меньшие колебания угловой скорости выходных валов и в несколько раз большую глубину регулирования, чем высокомоментные гидродвигатели. Плавное, бесступенчатое регулирование числа оборотов вала гидродвигателя достигается или изменением расхода жидкости (использование насосов регулируемой производительности), или путем изменения рабочего объема двигателя, или дросселированием (изменением величины потока рабочей жидкости, подводимой к гидродвигателю).

Каждый механизм грузоподъемной машины с гидравлическим при- , водом может выполняться как с индивидуальным приводом, так и с групповым приводом при питании нескольких гидродвигателей от одного насоса. Групповой привод находит применение в машинах малой грузоподъемности, а также в тех случаях, когда приводы нескольких механизмов вместе с гидродвигателями перемещаются относительно других приводов. При групповом приводе возможна как поочередная работа механизмов, так и одновременная работа механизмов, в зависимости от выбранной производительности насоса и мощности привода.

Существенным отличием гидравлического привода от механического является отсутствие жесткой связи между приводным двигателем и рабочим органом механизма. Это свойство гидропривода обеспечивает предохранение привода и рабочего органа от перегрузок, но в то же время неизбежное наличие утечек уменьшает скорость вращения вала гидродвигателя или скорость перемещения поршня гидроцилиндра и приводит к тому, что невозможно остановить вал гидродвигателя затормаживанием приводного электродвигателя, если на вал гидродвигателя действует статическая нагрузка.

Так как для большинства механизмов грузоподъемных машин перемещение рабочего органа при выключенном приводе является нежелательным, то основным критерием пригодности гидропривода для механизмов грузоподъемных машин является возможность работы со статической нагрузкой и величина допускаемого перемещения от нее При остановленном приводе.

В двигателях вращения поршневого типа утечки составляют 2—3%, а в лопастных двигателях могут даже превысить 10%. Поэтому если опускание максимального груза со скоростью от 2 до 10% от номинальной скорости является недопустимым, то для удержания поднятого груза в неподвижном состоянии следует установить тормоз на валу барабана.

В механизмах передвижения и поворота, где нет постоянной статической нагрузки, нет необходимости в установке тормоза и полную остановку механизма можно производить путем затормаживания ведущего вала. В механизмах подъема применение гидропривода обеспечивает плавное регулирование скоростей подъема и спуска в весьма широком диапазоне. Так, при применении гидромашин лопастного типа диапазон регулирования можно получить порядка от 8 до 15, для гидромашин поршневого типа — от 20 до 25. Минимальная величина скорости опускания груза ограничивается величиной утечек в гидродвигателе и при малых нагрузках существенно снижается.

В механизмах изменения Еылета передвижных кранов и кранов экскаваторов обычно применяется гидропривод поступательного движения как в случае качающейся, так и в случае телескопической выдвижной стрелы. Эта система обеспечивает существенное упрощение конструкции механизма. Очень часто совмещают качание стрелы с телескопическим выдвижением части ее, что повышает маневренность крана и позволяет совместить большой вылет с малыми габаритами механизм!.

В мостовых кранах гидропривод находит также все большее применение. Так, для механизмов передвижения мостовых кранов создан гидропривод с использованием высокомоментных гидродвигателей. Механизм выполнен по схеме раздельного привода с системой синхронизации движения концевых балок. Приводы размещены непосредственно около концевых балок. Каждый гидропривод состоит из радиально-поршневого регулируемого насоса 5 типа НДП, приводимого в движение от асинхронного короткозамкнутого двигателя и высокомоментного гидродвигателя типа ВГД-400, соединенного валом-вставкой с ходовым колесом.

Кроме того, в состав привода входит узел управления, монтируемый в кабине крановщика, и система трубопроводов. Насос при увеличении объема рабочей камеры создает вакуум, вследствие чего под Действием атмосферного давления рабочая жидкость засасывается из. бака и затем нагнетается через реверсивный золотник в высокомоментным гидродвигатель, вращающий ходовое колесо. Из сливного канала гидродвигателя жидкость через реверсивный золотник поступает к всасывающей полости насоса. Реверсивное устройство золотникового типа с электрогидравлическим управлением предназначено для реверсирования вращения гидродвигателя и перекрытия трубопроводов. Крайние положения золотника используются для получения реверса, а средние — для перекрытия потоков жидкости и торможения механизма. При торможении крана или при аварийном выключении тока золотник перемещается в среднее положение и перекрывает потоки жидкости. Мостовой кран, двигаясь по инерции, вращает ротор гидродвигателя и жидкость перемещается из одной ветви трубопровода в другую и действует на один из клапанов тормозного устройства. Меняя степень сжатия пружины клапана, можно получить различные тормозные характеристики. Пиковые нагрузки при пуске и торможении ограничиваются предохранительным клапаном, расположенным в насосе, дроссельным устройством и тормозными клапанами гидродвигателя. Дроссели служат также для автоматической синхронизации движения концевых балок моста крана при различных сопротивлениях движению каждой из них.

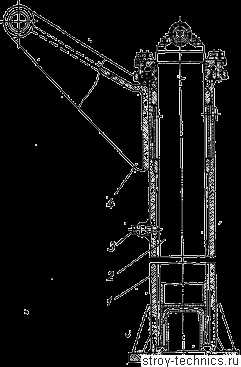

Рис. 1. Гидравлическая схема механизма передвижения мостового крана с высокомоментным гидродвигателем

Принцип действия дросселя основан на отводе определенного количества жидкости, пропорционального разности нагрузок, от нагнетающей полости насоса. Пружина дросселя настраивается на преодоление давления жидкости, соответствующего 125% номинального момента гидродвигателя. При дальнейшем увеличении давления поршень дросселя перемещается, сжимая пружину и открывая отверстие соответствующего размера, и определенное количество жидкости отводится в бак от насоса забежавшей стороны.

Регулирование скорости вращения вала гидродвигателя осуществляется посредством изменения производительности регулируемого гидронасоса.

Производительность насоса, регулируемая величиной эксцентриситета насоса, зависит от давления на выходе редукционного клапана. Узел управления с редукционным клапаном монтируется в кабине крановщика и для удобства выполнен педального типа.

Проведенные исследования показали, что гидропривод с высоко-моментным гидродвигателем в механизмах передвижения мостовых кранов имеет следующие преимущества перед электромеханическим приводом:

1. Значительно упрощается механическая часть и электрическая схема: отсутствуют редукторы, муфты, трансмиссия, тормоза, нет необходимости в применении регулируемых электродвигателей и сложной электрической аппаратуры, что приводит к снижению на 20% веса и стоимости механизма.

2. Обеспечивается бесступенчатое и плавное регулирование скорости при постоянном моменте на валу гидродвигателя, плавный пуск и торможение.

Процесс пуска и торможения происходит без колебательных нагрузок в упругих звеньях механизма, что благоприятно влияет на Работу крана, подкрановых путей и зданий цехов.

По сравнению с реостатным регулированием электродвигателей, наиболее распространенным в краностроении, общий к. п. д. гидропривода почти на всем диапазоне регулирования значительно выше.

Рис. 2. Гидропривод механизма передвижения мостового крана с низкомоментным гидродвигателем

Имеются схемы механизмов передвижения мостовых кранов и с низкомоментным гидродвигателем. При этом необходимая скорость рабочих движений достигается благодаря применению редуктора. Такая конструкция приведена на рис. 2. Опыт ее использования показал, что глубина регулирования скорости вращения выходного вала низкомоментного (высокооборотного) гидродвигателя в несколько раз выше, чем у высокомоментного гидродвигателя. Необходимая скорость передвижения крана достигается установкой редуктора. Гидропривод в этой конструкции работает по замкнутой системе с номинальным давлением 100 am. Давление, развиваемое насосом, передается по трубопроводу в гидродвигатель, где энергия жидкости преобразуется во вращательное движение, передающееся через упругую муфту редуктору и далее через вал на ходовое колесо. Установки тормоза в данной конструкции не требуется, так как регулирование скорости и затормаживание крана осуществляются путем регулирования объема насосом.

Рис. 3. Электрогидравлический привод механизма подъема монтажного крана

Механизмы подъема монтажных кранов, в которых необходимо создание весьма малых посадочных скоростей и плавного пуска при подъеме тяжелых блоков, также снабжаются гидроприводом. Приводной двигатель через упругую муфту передает вращение приводному валу регулируемого гидронасоса типа ПД, давление от которого передается высокомоментному гидродвигателю типа МР-Т4/10 со встроенным дисковым тормозом. Этот тормоз выполнен так, что торможение гидродвигателя осуществляется механическим путем — сжатием фрикционных дисков пружинами, а растормаживание — гидравлическим способом, подведением давления под плунжеры, которые сжимают пружины и снимают усилие давления с дисков. При прекращении подачи жидкости или при обрыве трубопровода груз надежно удерживается тормозом. Вращение от выходного вала гидродвигателя через редуктор передается на барабан. В отличие от ранее применяемой схемы с электроприводом здесь удалось снять один редуктор и получить глубину регулирования до 1 : 1500, которая недостижима при использовании других типов передач. В данном механизме применена замкнутая гидравлическая схема с номинальным давлением жидкости 100 am.

Так как приводной электродвигатель запускается при нулевой производительности насоса, то создаются благоприятные условия пуска и торможения, что позволяет применять более дешевые электродвигатели общего назначения типа А, АО и др.

Реклама:

Читать далее: Схемы механизмов подъема

Категория: – Подъемно-транспортные машины

Главная → Справочник → Статьи → Форум

stroy-technics.ru

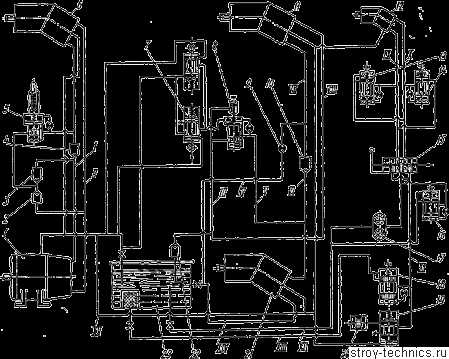

Принцип работы гидропривода гст–90

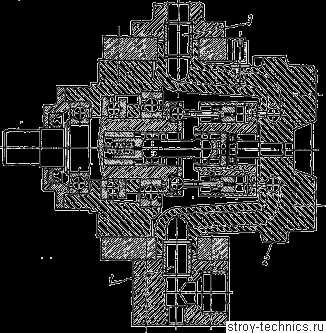

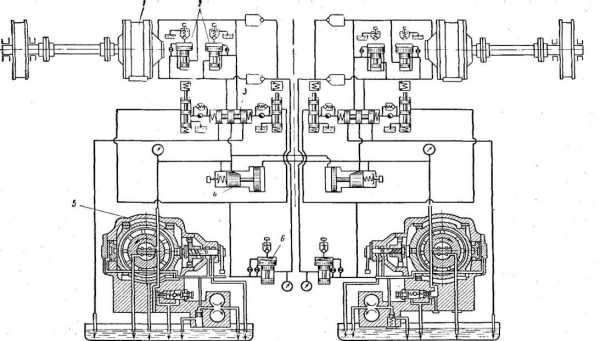

Гидропривод ГСТ–90 (рисунок 1.4) включает аксиально-плунжерные агрегаты: регулируемый гидронасос с шестеренным насосом подпитки и гидрораспределителем; нерегулируемый гидромотор в сборе с клапанной коробкой, фильтр тонкой очистки с вакуумметром, трубопроводы и шланги, а также бак для рабочей жидкости.

Вал 2 гидронасоса вращается в двух роликовых подшипниках. На шлице вала посажен блок цилиндров 25, в отверстиях которого перемещаются плунжеры. Каждый плунжер сферическим шарниром соединен с пятой, которая упирается на опору, расположенную на наклонной шайбе 1. Шайба соединена с корпусом гидронасоса при помощи двух роликовых подшипников, и благодаря этому может быть изменен наклон шайбы относительно вала насоса. Изменение угла наклона шайбы происходит под действием усилий одного из двух сервоцилиндров 11, поршни которых соединены с шайбой 1 при помощи тяг.

Внутри сервоцилиндров находятся пружины, воздействующие на поршни и устанавливающие шайбу так, чтобы расположенная в ней опора была перпендикулярна к валу. Вместе с блоком цилиндров вращается приставное дно, скользящее по распределителю, закрепленному на задней крышке. Отверстия в распределителе и приставном дне периодически соединяют рабочие камеры блока цилиндров с магистралями, связывающими гидронасос с гидромотором.

| Рисунок 1.4 – Схема гидропривода ГСТ–90: 1 — шайба; 2 — выходной вал насоса; 3 — реверсивный регулируемый насос; 4 — гидролиния управления; 5 — рычаг управления; 6 — золотник управления положением люльки; 7 — гидролиния низкого давления; 8 — насос подпитки; 9 — обратный клапан; 10 — предохранительный клапан системы подпитки; 11 — сервоцилиндр; 12 — фильтр; 13 — вакуумметр; 14 — гидробак; 15 — теплообменник; 16 — золотник; 17 — переливной клапан; 18 — главный предохранительный клапан высокого давления; 19 — гидролиния низкого давления; 20 — гидролиния высокого давления; 21 — дренажная гидролиния; 22 — нерегулируемый мотор; 23 — выходной вал гидромотора; 24 — наклонная шайба гидромотора; 25 — блок цилиндров; 26 — тяга связи; 27 — торцевое уплотнение |

Сферические шарниры плунжеров и скользящие по опоре пяты смазываются под давлением рабочей жидкостью.

Внутренняя плоскость каждого агрегата заполнена рабочей жидкостью и является масляной ванной для работающих в ней механизмов. В эту полость поступают и утечки из сопряжений гидроагрегата.

К задней торцевой поверхности гидронасоса крепятся насос подпитки 8 шестеренного типа, вал которого соединен с валом гидронасоса.

Насос подпитки всасывает рабочую жидкость из бака 14 и подает ее:

– в гидронасос через один из обратных клапанов;

– в систему управления через гидрораспределитель в количествах, ограниченных жиклером.

На корпусе насоса подпитки 8 расположен предохранительный клапан 10, который открывается при повышении давления, развиваемого насосом.

Гидрораспределитель 6 служит для распределения потока жидкости в системе управления, то есть для направления ее к одному из двух сервоцилиндров, в зависимости от изменения положения рычага 5 или запирания жидкости в сервоцилиндре.

Гидрораспределитель состоит из корпуса, золотника с возвратной пружиной, расположенной в стакане, рычага управления с пружиной кручения, а также рычага 5 и двух тяг 26, которые связывают золотник с рычагом управления и наклонной шайбой.

Устройство гидромотора 22 аналогично устройству насоса. Основные отличия заключаются в следующем: пяты плунжеров при вращении вала скользят по наклонной шайбе 24, имеющей постоянный угол наклона, а поэтому механизм ее поворота с гидрораспределителем отсутствует; вместо насоса подпитки к задней торцевой поверхности гидромотора крепится клапанная коробка. Гидронасос с гидромотором связаны с двумя трубопроводами (магистралями «гидронасос-гицромотор»). По одной из магистралей поток рабочей жидкости под высоким давлением движется от гидронасоса к гидромотору, по другой — под низким давлением возвращается обратно.

В корпусе клапанной коробки находятся два клапаны высокого давления, переливной клапан 17 и золотник 16.

Система подпитки включает насос подпитки 8, а также обратные 9, предохранительный 10 и переливной клапаны.

Система подпитки предназначена для снабжения рабочей жидкостью системы управления, обеспечения минимального давления в магистралях «гидронасос-гидромотор», компенсирования утечек в гидронасосе и гидромоторе, постоянного перемешивания рабочей жидкости, циркулирующей в гидронасосе и гидромоторе, с жидкостью в баке, отвода от деталей тепла.

Клапаны высокого давления 18 предохраняют гидропривод: от перегрузок, перепуская рабочую жидкость из магистрали высокого давления в магистраль низкого давления. Так как магистралей две и каждая из них в процессе работы может быть магистралью высокого давления, то и клапанов высокого давления тоже два. Переливной клапан 17 должен выпускать излишки рабочей жидкости из магистрали низкого давления, куда она постоянно подается насосом подпитки.

Золотник 16 в клапанной коробке подключает переливной клапан к той магистрали «гидронасос-гидромотор», в которой давление будет меньше.

При срабатывании клапанов системы подпитки (предохранительного и переливного) вытекающая рабочая жидкость попадает во внутреннюю полость агрегатов, где, смешавшись с утечками, по дренажным трубопроводам поступает в теплообменник 15 и далее в бак 14. Благодаря дренажному устройству, рабочая жидкость отводит тепло от трущихся деталей гидроагрегатов. Специальное торцевое уплотнение вала предотвращает вытекание рабочей жидкости из внутренней полости агрегата. Бак служит резервуаром для рабочей жидкости, имеет внутри перегородку, разделяющую его на сливную и всасывающую полости, снабжен указателем уровня.

Фильтр тонкой очистки 12 с вакуумметром задерживает посторонние частицы. Фильтрующий элемент выполнен из нетканого материала. О степени загрязненности фильтра судят по показаниям вакуумметра.

Двигатель вращает вал гидронасоса, а, следовательно, связанные с ним блок цилиндров и вал насоса подпитки. Насос подпитки всасывает рабочую жидкость из бака через фильтр и подает ее в гидронасос.

При отсутствии давления в сервоцилиндрах пружины, расположенные в них, устанавливают шайбу так, чтобы плоскость находящейся в ней опоры (шайбы) была перпендикулярна к оси вала. В этом случае при вращении блока цилиндров пяты плунжеров будут скользить по опоре, не вызывая осевого перемещения плунжеров, и гидронасос не будет посылать рабочую жидкость в гидромотор.

От регулируемого гидронасоса в процессе работы можно получить различный объем жидкости (подачу), подаваемый за один оборот. Для изменения подачи гидронасоса необходимо повернуть рычаг гидрораспределителя, который кинематически связан с шайбой и золотником. Последний, переместившись, направит рабочую жидкость, поступающую от насоса подпитки в систему управления, в один из сервоцилиндров, а второй сервоцилиндр соединится с полостью слива. Оказывающийся под действием давления рабочей жидкости поршень первого сервоцилиндра начнет движение, поворачивая шайбу, перемещая поршень во втором сервоцилиндре и сжимая пружину. Шайба, поворачиваясь в положение, заданное рычагом гидрораспределителя, будет перемещать золотник, пока не возвратит его в нейтральное положение (при этом положении выход рабочей жидкости из сервоцилиндров закрыт поясками золотника).

При вращении блока цилиндров пяты, скользя по наклонной опоре, вызовут перемещение плунжеров в осевом направлении, и вследствие этого произойдет изменение объема камер, образованными отверстиями в блоке цилиндров и плунжерами. Причем половина камер будет увеличивать свой объем, другая половина — уменьшать. Благодаря отверстиям в приставном дне и распределителе эти камеры поочередно соединяются с магистралями «гидронасос-гидромотор».

В камере, увеличивающей свой объем, рабочая жидкость поступает из магистрали низкого давления, куда подается насосом подпитки через один из обратных клапанов. Вращающимся блоком цилиндров рабочая жидкость, находящаяся в камерах, переносится к другой магистрали и вытесняется в нее плунжерами, создавая высокое давление. По этой магистрали жидкость попадает в рабочие камеры гидромотора, где ее давление передается на торцевые поверхности плунжеров, вызывая их перемещение в осевом направлении и, благодаря взаимодействию пят плунжеров с наклонной шайбой, заставляет блок цилиндров вращаться. Пройдя рабочие камеры гидромотора, рабочая жидкость выйдет в магистраль низкого давления, по которой часть ее возвратится к гидронасосу, а излишки через золотник и переливной клапан вытекут во внутреннюю полость гидромотора. При перегрузке гидропривода высокое давление в магистрали «гидронасос-гидромотор» может возрастать до тех пор, пока не откроется клапан высокого давления, который перепустит рабочую жидкость из магистрали высокого давления в магистраль низкого давления, минуя гидромотор.

Объемный гидропривод ГСТ–90 позволяет бесступенчато изменить передаточное отношение: на каждый оборот вала гидромотор потребляет 89 см3 рабочей жидкости (без учета утечек). Такое количество рабочей жидкости гидронасос может выдать за один или несколько, оборотов своего приводного вала в зависимости от угла наклона шайбы. Следовательно, меняя подачу гидронасоса, можно изменить скорость движения машин.

Для изменения направления движения машины достаточно наклонить шайбу в противоположную сторону. Реверсивный гидронасос при том же вращении его вала изменит направление потока рабочей жидкости в магистралях “гидронасос-гидромотор” на обратное (то есть магистраль низкого давления станет магистралью высокого давления, а магистраль высокого давления — магистралью низкого). Следовательно, для изменения направления движения машины необходимо рычаг гидрораспределителя повернуть в противоположную сторону (от нейтрального положения). Если же снять усилие с рычага гидрораспределителя, то шайба под действием пружин возвратится в нейтральное положение, при котором плоскость находящейся в ней опоры станет перпендикулярной к оси вала. Плунжеры не будут перемещаться в осевом направлении. Подача рабочей жидкости прекратится. Самоходная машина остановится. В магистралях «гидронасос-гидромотор» давление станет одинаковым.