Героторный гидромотор принцип работы: Гідравлічні мотори героторні

Гідравлічні мотори героторні

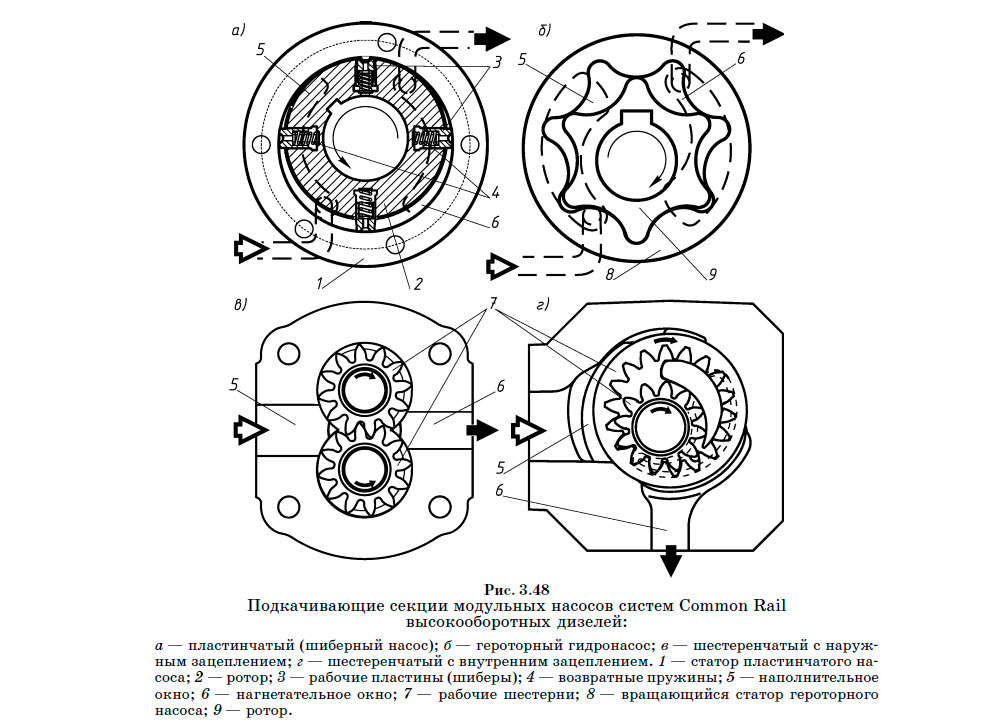

Героторные гидромоторы являются разновидностью шестеренных агрегатов с внутренним зацеплением. Они используются в качестве гидродвигателей самой разнообразной техники, где необходим крутящий момент. Это может быть строительная, коммунальная, дорожная, сельскохозяйственная техника. Благодаря своим компактным размерам, зачастую устанавливаются в приводах функциональных частей всевозможных спецмашин. Героторный гидромотор применяется для прямого привода, но также достаточно просто его можно встроить и в редуктор.

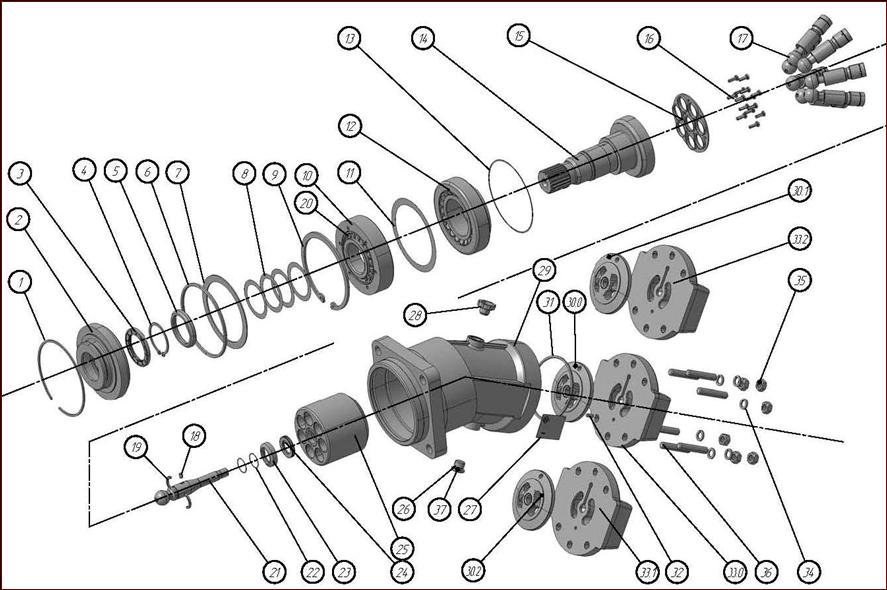

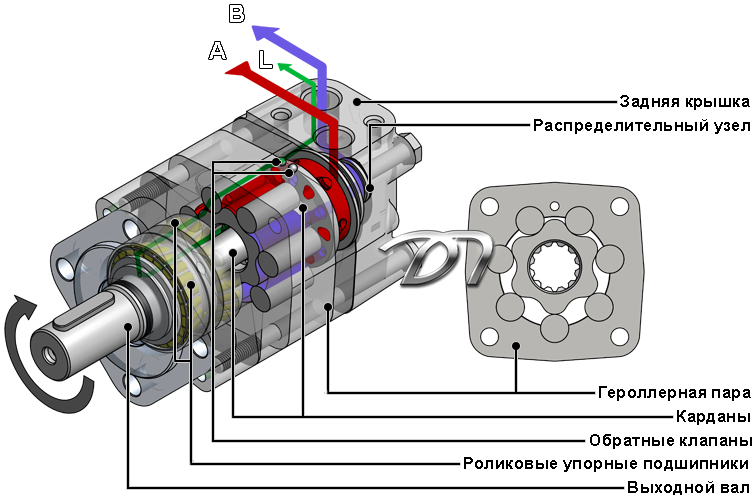

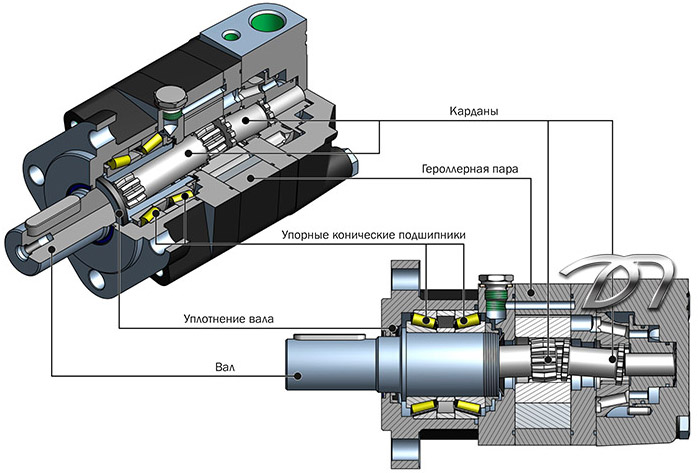

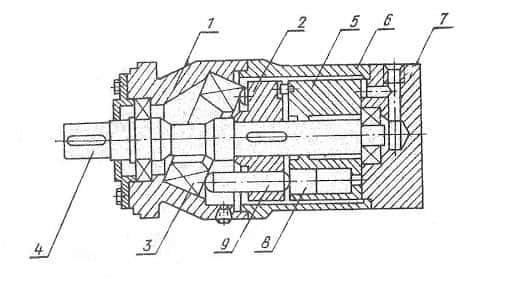

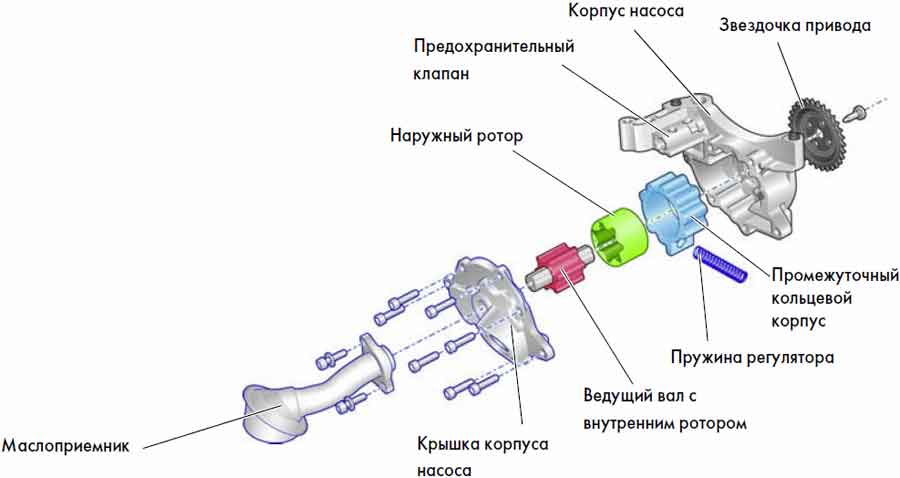

Состоит героторный гидромотор из корпуса, вала, распределяющего элемента, качающего узла и карданного вала. Качающий узел еще называют героторной парой. Он представляет собой соединение внешней и внутренней шестерен. Внешняя является неподвижной и имеет внутренние зубья. Внутри внешней расположена внутренняя шестерня, которая имеет внешние зубья и является подвижной. При этом, неподвижная часть качающего узла соединяется с корпусом героторного гидромотора, а подвижная – с выходным валом.

Принципом работы героторной пары является вращение подвижной шестерни внутри неподвижной. Подвижная шестерня называется ротором. При попадании рабочей жидкости в гидромотор, ротор прокручивается по круговой линии неподвижной части героторной пары. Следовательно, поэтому героторные гидромоторы еще называют орбитальными. Крутящий момент же создается благодаря тому, что рабочая жидкость, находясь внутри гидромотора, действует на зубья подвижной шестерни.

Героторная пара может вращаться как в одну сторону, так и в другую. Это зависит от движения рабочей жидкости.Благодаря конструкторским особенностям ротора (качающего узла), выделяют и героллерные гидромоторы. Если в героторных гидромоторах на круговом профиле внешней неподвижной шестерни установлены зубья, то в героллерных – ролики.

Героллерные гидромоторы чаще всего используются в приводах тракторной, дорожно-коммунальной и сельскохозяйственной технике.![]() Роликовый качающий узел создает минимальное трение между шестернями, обеспечивая этим более эффективную работу. Этот тип гидромоторов отлично себя зарекомендовал в условиях высокой влажности, частой смены направления жидкости, высоких нагрузок и при плохой вязкости жидкости.

Роликовый качающий узел создает минимальное трение между шестернями, обеспечивая этим более эффективную работу. Этот тип гидромоторов отлично себя зарекомендовал в условиях высокой влажности, частой смены направления жидкости, высоких нагрузок и при плохой вязкости жидкости.

Распределительные элементы героторных гидромоторов делятся на золотниковые и клапанные. Клапанный распределитель обеспечивает полное отсутствие утечек и низкие механические потери. Гидромоторы с таким распределительным элементом дают отличные характеристики пуска, эффективны при высоких давлениях и частых его перепадах.

Героторные и героллерные гидромоторы изготавливаются в различных вариантах. Их можно приобрести с различной мощностью, скоростью вращения, вращающим моментом, объемом, весом. То есть по техническим показателям героторные агрегаты вариативные, что дает возможность выбрать для своей техники максимально подходящий тип. Также, дополнительно, в своих составляющих могут иметь внешние дренажные линии, разомкнутые и замкнутые тормоза.

Героторные гидромоторы при эксплуатации одни из самых надежных. Они достаточно часто используются при работе в сложных условиях. Эти агрегаты способны производить стабильное количество оборотов при невысокой скорости. Большим плюсом можно считать экономичные габариты и конструкцию этих моторов. Несмотря на их компактность, в работе они прочные. Эта разновидность агрегатов может функционировать в различных скоростных режимах, и при этом производить высокую плотность энергии. Независимо от режима скорости героторные гидромоторы, хотя и имеют сравнительно небольшой вес, но при этом они производительные и мощные. Отличительной их особенностью является также энергоемкость.

Героторные гидромоторы, как правило, прекрасно обеспечивают стабильную частоту вращения вала, а отличные технические характеристики делают возможнымстабильный вращающий момент и хороший пусковой. Героторная пара внутреннего зацепления гидромотора, благодаря своей конструкции, дает плавный ход работы и вращающий момент при низких скоростных режимах. Если сравнивать с аксиально-поршневым, то у героторного гидромотора рабочий объем больше.Срок эксплуатации, как правило, данного вида гидромотора длительный. Хорошо подобранный по техническим характеристикам агрегат прослужит вам много лет, даже если он эксплуатируется в тяжелых условиях.

Если сравнивать с аксиально-поршневым, то у героторного гидромотора рабочий объем больше.Срок эксплуатации, как правило, данного вида гидромотора длительный. Хорошо подобранный по техническим характеристикам агрегат прослужит вам много лет, даже если он эксплуатируется в тяжелых условиях.

Самой распространенной неисправностью является износ сальников, расположенных на валу. Приобретая героторный гидромотор, можно сразу взять к нему ремкомплект. Более серьезные поломки обычно происходят спустя много лет. Это может быть износ вала, распределительных элементов, героторной пары. Выбирая между ремонтом и покупкой нового гидромотора нужно учесть, что при ремонте вам произведут диагностику, полную разборку, замену деталей, проверку. По материальным затратам такие манипуляции не всегда дешевле, да и время, затраченное на ремонт, может быть длительным. По вопросам ремонта вам следует сразу уточнить полную стоимость и сроки у специалиста и взвесить все «за» и «против», чтобы не допустить простоя техники.

Если проанализировать конструкторские особенности всех видов гидромоторов, то можно с уверенностью сказать, что только героторные агрегаты при широком диапазоне регулировки могут работать с высоким КПД. То есть этот вид гидромотора при заданной мощности способен функционировать на самой низкой частоте вращения.

Что касается выбора и покупки героторного гидромотора, то наши специалисты с удовольствием порекомендуют вам самый надежный, согласно потребностям вашей техники. У нас вы найдете широкий ассортимент, разнообразие производителей и гибкую ценовую политику. И обязательно останетесь довольны качеством нашего обслуживания.

Некоторые стандартные сферы применения героторных гидромоторов :

Гидромотор на фрезу

Гидромотор транспортера

Гидромотор на дробилку

Гидромотор сортировочной линии

Гидромотор на буровую установку

Гидромотор разбрасывателя удобрений

Гидромотор на подметальную машину

Гидромотор на косилку

Принцип работы планетарных гидромоторов — Дозатор плюс

Принцип работы гидромоторов серии Д06 и Д09

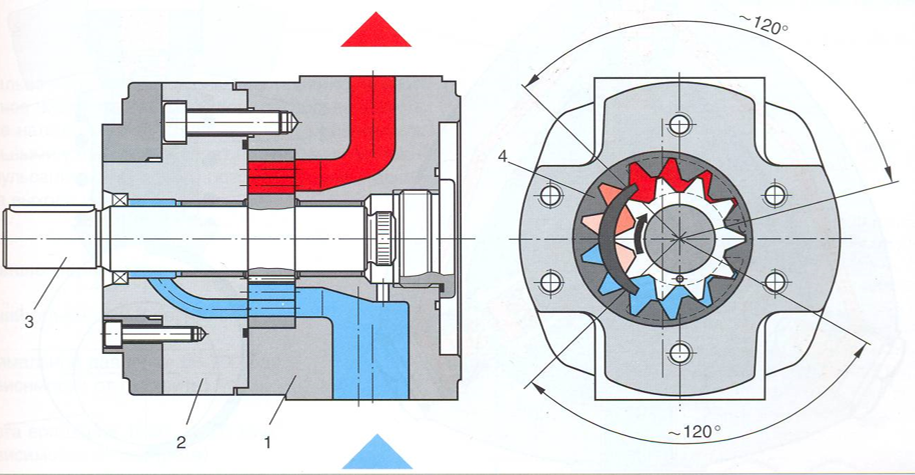

Рабочая жидкость под давлением подается в одно из подводящих отверстий (например, А). Затем по каналам золотника поступает в определенные полости героторной/героллерной пары. От давления объем этих полостей увеличивается, стараясь повернуть ротор (звезду) в определенном направлении. Звезда через кардан связана с золотником, который объединен с выходным валом в одну деталь. Тем самым крутящий момент от рабочего элемента (геротора для Д06 или героллера для Д09) передается на выходной вал. Так как распределительные каналы золотника при этом тоже вращаются, перенаправляя рабочую жидкость в следующие полости героторной/героллерной пары, то процесс вращения получается непрерывным. Из противоположных полостей, объем которых при этом уменьшается, рабочая жидкость по каналам золотника выбрасывается в сливную магистраль В). Если поменять местами подвод и слив, то гидромотор станет вращаться в противоположную сторону. Между подвижными деталями гидромотора имеются зазоры, через которые во время работы часть рабочей жидкости вытекает в полости корпуса. Для ее отвода предусмотрены каналы в подводящие отверстия.

Затем по каналам золотника поступает в определенные полости героторной/героллерной пары. От давления объем этих полостей увеличивается, стараясь повернуть ротор (звезду) в определенном направлении. Звезда через кардан связана с золотником, который объединен с выходным валом в одну деталь. Тем самым крутящий момент от рабочего элемента (геротора для Д06 или героллера для Д09) передается на выходной вал. Так как распределительные каналы золотника при этом тоже вращаются, перенаправляя рабочую жидкость в следующие полости героторной/героллерной пары, то процесс вращения получается непрерывным. Из противоположных полостей, объем которых при этом уменьшается, рабочая жидкость по каналам золотника выбрасывается в сливную магистраль В). Если поменять местами подвод и слив, то гидромотор станет вращаться в противоположную сторону. Между подвижными деталями гидромотора имеются зазоры, через которые во время работы часть рабочей жидкости вытекает в полости корпуса. Для ее отвода предусмотрены каналы в подводящие отверстия.

Принцип работы героллерных гидромоторов серии Д07

Принцип действия героллерных гидромоторов Д07 аналогичен гидромоторам Д09. Основное отличие заключается в том, что распределительный узел является отдельным элементом и не связан жестко с выходным валом. Сам вал установлен на конических упорных подшипниках, что позволяет воспринимать значительные радиальные и осевые нагрузки.

От героллерной пары через кардан передается крутящий момент на выходной вал, а через второй кардан приводится во вращение распределительный узел. Гидромотор оснащен обратными клапанами, позволяющими сбрасывать дренаж из внутренних полостей корпуса в сливную магистраль L. Гидромотор устроен таким образом, что утечки, проходя в определенном направлении через отбойник, смазывают упорные подшипники вала.

Героторные двигатели: 5 советов по выбору

Пол Хени

При выборе героторного двигателя необходимо учитывать множество факторов, включая производительность, качество, надежность и стоимость. Неправильный выбор может привести вас к разочарованию. Прежде чем выбрать двигатель, давайте обсудим основы героторных двигателей.

Неправильный выбор может привести вас к разочарованию. Прежде чем выбрать двигатель, давайте обсудим основы героторных двигателей.

Героторный двигатель, или двигатель с генераторным ротором, существует уже несколько десятилетий. Фактически, первый героторный двигатель в портфолио Eaton был изготовлен более 65 лет назад. Вскоре после этого компания изобрела двигатель Geroler, чтобы удовлетворить потребности рынка и улучшить производительность и надежность.

В этих двух типах двигателей используется так называемый принцип орбиты, что придает двигателям огромную удельную мощность и компактные размеры. Звезда героторного двигателя имеет шесть зубцов и семь лепестков. Пространства между ними представляют собой барокамеры. Перекачиваемая жидкость поступает в эти карманы, создавая высокое давление в одной камере и низкое давление в другой. Это создает дисбаланс сил, который заставляет звезду героторного двигателя вращаться или вращаться по орбите. Звезда героторного двигателя совершает оборот несколько раз, рис.

Двигатели Gerotor и Geroler развивают крутящий момент от 10 до 50 000 дюйм-фунтов и могут работать на скорости до 2 000 об/мин. Благодаря простой конструкции и компактным размерам их можно использовать как в мобильных, так и в промышленных приложениях. Тем не менее, они хорошо подходят для мобильных приложений, особенно в сельском хозяйстве, погрузочно-разгрузочных работах и строительстве, из-за их невероятной удельной мощности.

Размер двигателя зависит от требований к скорости и крутящему моменту. Это укажет пользователям на то, какой рабочий объем (сколько жидкости необходимо для одного оборота) необходим. Скорость и крутящий момент можно определить с помощью следующих основных уравнений двигателя. Это отправные точки для поиска двигателя подходящего размера.

Это отправные точки для поиска двигателя подходящего размера.

Теоретический крутящий момент (дюйм-фунт) = дюйм3/об x перепад давления/(2Pi)

Теоретическая скорость (об/мин) = гал/мин x 231 / дюйм3/об правильный геротор или двигатель Geroler для ваших нужд:

- Производительность:

– Запросите данные о механическом и объемном КПД и убедитесь, что данные испытаний относятся к продолжительному периоду времени. Некоторые производители могут настраивать производительность на пик в первые несколько часов работы, но затем быстро снижать ее. Производительность, которая быстро ухудшается, не оправдает вашу машину.

– Сравните яблоки с яблоками; данные о производительности гидравлического двигателя не стандартизированы. Будьте осторожны с рейтингами и тестовыми данными, которые не включают все параметры тестирования производительности. - Качество:

– Есть ли у производителя история стабильного качества? Запросите данные о качестве.

– Моторное шлифование не одинаково. Шлифование звездообразных профилей за пределами возможностей фасонно-шлифовального станка приведет к противоречивым результатам.

– Ищите высококачественные материалы и следите за тем, чтобы материалы низкого качества (с такими процессами, как термообработка и шлифование) не использовались.

– Сравните варианты гарантии. - Надежность:

– Надежность – это качество с течением времени. Ищите продукт с репутацией — история — лучший предсказатель будущего. - Поддержка:

— Изучите варианты дополнительной поддержки. Вы выиграете от поддержки моделирования в САПР или от создания индивидуального решения? Помните, что это может отличить вашу машину от конкурентов.

– Вам нужна только часть или вам нужна система решений? Некоторые производители могут предоставить индивидуальную систему решений для вашей машины, в то время как другие специализируются на предоставлении отдельных деталей.

- Стоимость:

. Очевидно, что стоимость очень важна, но на самом деле это функция всех предыдущих пунктов. Отказ от вышеперечисленных элементов может обеспечить более низкую стоимость, но подумайте, что произойдет с вашей машиной (и вашим клиентом), когда возникнут проблемы.

– Некоторые компании пытаются снизить затраты, применяя подход «один размер подходит всем» к своему ассортименту двигателей. Для некоторых это может сработать, но убедитесь, что выбранное вами решение действительно работает так, как должно работать на вашем компьютере.

Тодд Деглер, менеджер по продукции, Eaton Hydraulic Motors

Eaton Corp. Eaton

Основы гидравлических двигателей | Power & Motion

Загрузить эту статью в формате .PDF

Этот тип файла включает в себя графику и схемы высокого разрешения, если это применимо.

Все типы гидромоторов имеют общие конструктивные особенности: площадь рабочей поверхности, подверженная перепаду давления; способ синхронизации подачи рабочей жидкости на поверхность давления для достижения непрерывного вращения; и механическое соединение между площадью поверхности и выходным валом.

Способность поверхностей давления выдерживать усилие, характеристики утечки каждого типа двигателя и эффективность метода, используемого для соединения поверхности давления и выходного вала, определяют максимальную производительность двигателя с точки зрения давления, расхода , выходной крутящий момент, скорость, объемный и механический КПД, срок службы и физическая конфигурация.

Терминология

Объем двигателя относится к объему жидкости, необходимому для поворота выходного вала двигателя на один оборот. Наиболее распространенными единицами объема двигателя являются дюймы. 3 или см 3 за оборот. Рабочий объем гидравлического двигателя может быть фиксированным или переменным. Двигатель с фиксированным рабочим объемом обеспечивает постоянный крутящий момент. Управление количеством входного потока в двигатель изменяет скорость. Двигатель с переменным рабочим объемом обеспечивает переменный крутящий момент и переменную скорость. При постоянном входном потоке и давлении изменение рабочего объема может изменить отношение крутящего момента к скорости в соответствии с требованиями нагрузки.

При постоянном входном потоке и давлении изменение рабочего объема может изменить отношение крутящего момента к скорости в соответствии с требованиями нагрузки.

Выходной крутящий момент выражается в дюйм-фунтах или фут-фунтах. Это функция давления в системе и рабочего объема двигателя. Номинальный крутящий момент двигателя обычно дается для определенного перепада давления на двигателе. Теоретические цифры показывают крутящий момент на валу двигателя без учета механических потерь.

Момент отрыва — это крутящий момент, необходимый для вращения стационарной нагрузки. Для начала движения груза требуется больший крутящий момент, чем для поддержания его движения.

Рабочий момент может относиться к нагрузке двигателя или к двигателю. Когда это относится к нагрузке, это указывает на крутящий момент, необходимый для поддержания вращения нагрузки. Когда это относится к двигателю, это указывает на фактический крутящий момент, который двигатель может развивать, чтобы поддерживать вращение нагрузки. Рабочий крутящий момент учитывает неэффективность двигателя и представляет собой процент от его теоретического крутящего момента. Рабочий крутящий момент обычных шестеренчатых, лопастных и поршневых двигателей составляет приблизительно 90% от теоретического.

Рабочий крутящий момент учитывает неэффективность двигателя и представляет собой процент от его теоретического крутящего момента. Рабочий крутящий момент обычных шестеренчатых, лопастных и поршневых двигателей составляет приблизительно 90% от теоретического.

Пусковой момент относится к способности гидравлического двигателя запускать нагрузку. Он указывает величину крутящего момента, который двигатель может развить, чтобы начать вращение нагрузки. В некоторых случаях это значительно меньше, чем рабочий крутящий момент двигателя. Пусковой крутящий момент также может быть выражен в процентах от теоретического крутящего момента. Пусковой момент для обычных шестеренчатых, лопастных и поршневых двигателей находится в диапазоне от 70% до 80% от теоретического.

Механический КПД — это отношение фактического крутящего момента к теоретическому крутящему моменту.

Пульсация крутящего момента — это разница между минимальным и максимальным крутящим моментом, развиваемым при заданном давлении за один оборот двигателя.

Скорость двигателя является функцией рабочего объема двигателя и объема жидкости, подаваемой в двигатель.

Максимальная скорость двигателя — это скорость при определенном входном давлении, которую двигатель может поддерживать в течение ограниченного времени без повреждений.

Минимальная скорость двигателя — это самая медленная, постоянная, непрерывная скорость вращения выходного вала двигателя.

Проскальзывание — это утечка через двигатель или жидкость, проходящая через двигатель без выполнения работы.

Мотор-редукторы

Рис. 1. Выходной крутящий момент мотор-редуктора с внешним редуктором зависит от давления на один зуб, поскольку давление на другие зубья находится в гидравлическом балансе. Нажмите на изображение для увеличения.

Моторы с внешним редуктором состоят из пары согласованных шестерен, заключенных в один корпус (рис. 1) . Обе шестерни имеют одинаковую форму зуба и приводятся в движение жидкостью под давлением. Одна шестерня соединена с выходным валом. Другой — бездельник. Жидкость под давлением поступает в корпус в точке зацепления шестерен. Он заставляет шестерни вращаться и следует по пути наименьшего сопротивления по периферии корпуса. Жидкость выходит под низким давлением на противоположной стороне двигателя. Жесткие допуски между шестернями и корпусом помогают контролировать утечку жидкости и повышают объемную эффективность. Изнашиваемые пластины по бокам шестерен препятствуют осевому перемещению шестерен и помогают контролировать утечку.

Одна шестерня соединена с выходным валом. Другой — бездельник. Жидкость под давлением поступает в корпус в точке зацепления шестерен. Он заставляет шестерни вращаться и следует по пути наименьшего сопротивления по периферии корпуса. Жидкость выходит под низким давлением на противоположной стороне двигателя. Жесткие допуски между шестернями и корпусом помогают контролировать утечку жидкости и повышают объемную эффективность. Изнашиваемые пластины по бокам шестерен препятствуют осевому перемещению шестерен и помогают контролировать утечку.

Рис. 2. Героторный двигатель с прямым приводом имеет внутреннюю и внешнюю шестерни. Обе шестерни вращаются во время работы. Нажмите на изображение для увеличения.

Мотор-редукторы с внутренним редуктором делятся на две категории. Героторный двигатель с прямым приводом состоит из внутреннего-внешнего набора шестерен и выходного вала (рис. 2) . У внутренней шестерни на один зуб меньше, чем у внешней. Зубья имеют такую форму, что все зубья внутренней шестерни постоянно контактируют с некоторой частью внешней шестерни. Когда в двигатель подается жидкость под давлением, обе шестерни вращаются. Корпус двигателя имеет встроенные впускные и выпускные отверстия почковидной формы. Центры вращения двух шестерен разделены на заданную величину, известную как эксцентриситет. Центр внутренней шестерни совпадает с центром выходного вала.

Когда в двигатель подается жидкость под давлением, обе шестерни вращаются. Корпус двигателя имеет встроенные впускные и выпускные отверстия почковидной формы. Центры вращения двух шестерен разделены на заданную величину, известную как эксцентриситет. Центр внутренней шестерни совпадает с центром выходного вала.

Жидкость под давлением поступает в двигатель через впускной порт (рис. 2а) . Поскольку внутреннее зубчатое колесо имеет на один зуб меньше, чем внешнее, между внутренними зубьями 6 и 1 и наружным гнездом A образуется карман. Впускное отверстие почковидной формы сконструировано таким образом, что как только объем этого кармана достигает максимального значения, поток жидкости перекрывается, а концы внутренних зубьев шестерни 6 и 1 обеспечивают уплотнение (рис. 2б) .

По мере того, как пара внутренней и внешней шестерен продолжает вращаться, между внутренними зубьями 6 и 5 и наружным гнездом 9 образуется новый карман.0055 Г (рис. 2в) . Тем временем карман, образованный между внутренними зубами 6 и 1 и наружной лункой A , сместился напротив выпускного отверстия почковидной формы, постоянно осушаясь по мере уменьшения объема кармана. Постепенное дозированное изменение объема карманов во время впуска и выпуска обеспечивает плавный, равномерный поток жидкости с минимальным изменением давления (или пульсаций ).

Тем временем карман, образованный между внутренними зубами 6 и 1 и наружной лункой A , сместился напротив выпускного отверстия почковидной формы, постоянно осушаясь по мере уменьшения объема кармана. Постепенное дозированное изменение объема карманов во время впуска и выпуска обеспечивает плавный, равномерный поток жидкости с минимальным изменением давления (или пульсаций ).

Из-за дополнительного зуба на внешней шестерне, внутренние зубья шестерни перемещаются впереди внешних на один зуб за оборот. На рисунке 2c внутренний зуб 4 находится во внешней лунке 9.0055 Е . В следующем цикле внутренний зуб 4 сядет во внешнюю лунку F . Это создает низкую относительную дифференциальную скорость между шестернями.

Рис. 3. Орбитальный героторный двигатель имеет стационарную внешнюю шестерню и вращающуюся внутреннюю шестерню. Ротор и вал вращаются против часовой стрелки, но геометрическое место точки X направлено по часовой стрелке. Коллектор или клапанная пластина, показанная под иллюстрацией каждой ступени вращения двигателя, обеспечивает давление и проход в резервуар для жидкости под давлением. Нажмите на изображение для увеличения.

Нажмите на изображение для увеличения.

Орбитальный героторный двигатель состоит из набора согласованных шестерен, муфты, выходного вала и пластины коллектора или клапана (рис. 3) . Неподвижная внешняя шестерня имеет на один зуб больше, чем вращающаяся внутренняя шестерня. Коллектор вращается с той же скоростью, что и внутренняя шестерня, и всегда обеспечивает сжатую жидкость и проход для резервуара в соответствующие промежутки между двумя шестернями.

При работе зуб 1 внутренней шестерни точно совпадает с гнездом D внешней шестерни (рис. 3а) . Точка y — центр неподвижной шестерни, а точка x — центр ротора. Если бы жидкости не было, ротор мог бы свободно вращаться вокруг гнезда D в любом направлении. Он может двигаться к посадочному зубу 2 в лунке E или, наоборот, к посадочному зубу 6 в лунке J .

При перетекании рабочей жидкости в нижнюю половину объема между внутренней и внешней шестернями, если для верхней половины объема между внутренней и внешней шестернями предусмотрен проход в бак, возникает момент, вращающий внутреннюю шестерню против часовой стрелки и начинает усаживать зуб 2 в лунку Е . Зубец 4 в момент, показанный на рис. 3а, обеспечивает уплотнение между напорной и возвратной жидкостью.

Зубец 4 в момент, показанный на рис. 3а, обеспечивает уплотнение между напорной и возвратной жидкостью.

Однако при продолжении вращения геометрическое место точки x идет по часовой стрелке. По мере того, как каждый последующий зуб ротора садится в свое гнездо, зубец, непосредственно противоположный на роторе от установленного зуба, становится уплотнением между напорной и возвратной жидкостью (рис. 3b) . Жидкость под давлением продолжает заставлять ротор вращаться по часовой стрелке, в то время как он вращается против часовой стрелки.

Из-за одного дополнительного гнезда в фиксированной шестерне в следующий раз, когда зуб 1 сядет на место, он будет в гнезде J . В этот момент вал сделал одну седьмую оборота, а точка х прошла шесть седьмых своего полного оборота. На рисунке 3c зуб 2 совпал с гнездом D , а точка x снова оказалась на одной линии между гнездом D и точкой y , указывая на то, что ротор сделал один полный оборот внутри внешней шестерни. Зуб 1 сместился на угол 60° от исходной точки на рис. 3а; 42 (или 627) зубчатых зацеплений или циклов жидкости потребуются для того, чтобы вал совершил один оборот.

Зуб 1 сместился на угол 60° от исходной точки на рис. 3а; 42 (или 627) зубчатых зацеплений или циклов жидкости потребуются для того, чтобы вал совершил один оборот.

Пластина коллектора или клапана содержит каналы давления и резервуара для каждого зубца ротора (рис. 3d, e и f) . Проходы расположены так, что они не обеспечивают напор или обратный поток к соответствующему порту, когда зуб сидит в гнезде. Во всех остальных случаях каналы заблокированы или обеспечивают подачу жидкости под давлением или проход резервуара в соответствующей половине двигателя между шестернями.

Рис. 4. Роликовый лопастной героторный двигатель оснащен вращающимися лопастями, которые уменьшают износ. Нажмите на изображение для увеличения.

Лопастной героторный двигатель является вариантом орбитального героторного двигателя (рис. 4) . Он имеет неподвижный зубчатый венец (или статор) и подвижную планетарную шестерню (или ротор). Эксцентриковый рычаг планетарной передачи удерживается не двумя опорными подшипниками, а зацеплением шестизубчатого ротора и семигнездного статора. Вместо прямого контакта между статором и ротором в поршневые камеры встроены роликовые лопатки. Роликовые лопасти уменьшают износ, позволяя использовать двигатели в гидростатических контурах высокого давления с замкнутым контуром в качестве колесных приводов прямого монтажа.

Вместо прямого контакта между статором и ротором в поршневые камеры встроены роликовые лопатки. Роликовые лопасти уменьшают износ, позволяя использовать двигатели в гидростатических контурах высокого давления с замкнутым контуром в качестве колесных приводов прямого монтажа.

Рис. 5. Лопастные двигатели (показан сбалансированный тип) имеют лопасти в роторе с прорезями. Нажмите на изображение для увеличения.

Лопастные двигатели имеют ротор с прорезями, установленный на приводном валу, который приводится в движение ротором (рис. 5) . Лопасти, плотно вставленные в пазы ротора, перемещаются в радиальном направлении, уплотняя кулачковое кольцо. Кольцо имеет два больших и два малых радиальных участка, соединенных переходными участками или пандусами. Эти контуры и вносимые в них давления диаметрально уравновешены.

В некоторых конструкциях легкие пружины прижимают лопасти в радиальном направлении к контуру кулачка, чтобы обеспечить герметичность при нулевой скорости, чтобы двигатель мог развивать пусковой крутящий момент. Пружинам помогает центробежная сила на более высоких скоростях. Радиальные канавки и отверстия в лопастях постоянно уравновешивают радиальные гидравлические силы, действующие на лопасти.

Пружинам помогает центробежная сила на более высоких скоростях. Радиальные канавки и отверстия в лопастях постоянно уравновешивают радиальные гидравлические силы, действующие на лопасти.

Жидкость под давлением входит и выходит из корпуса двигателя через отверстия в боковых пластинах на пандусах. Жидкость под давлением, поступающая во впускные отверстия, перемещает ротор против часовой стрелки. Ротор транспортирует жидкость к отверстиям рампы на выпускных отверстиях, чтобы вернуться в бак. Если бы на выходных отверстиях было введено давление, двигатель вращался бы по часовой стрелке.

Ротор отделен в осевом направлении от поверхностей боковых пластин пленкой жидкости. Передняя боковая пластина прижимается к кулачковому кольцу под давлением и поддерживает оптимальные зазоры при изменении температуры и давления.

Лопастные двигатели обеспечивают хороший КПД, но не такой высокий, как у поршневых двигателей. Однако лопастные двигатели обычно стоят меньше, чем поршневые двигатели соответствующей мощности. Однако срок службы лопастного двигателя обычно короче, чем у поршневого двигателя. Лопастные двигатели доступны с рабочим объемом 20 дюймов 3 /рев. Некоторые низкоскоростные модели с высоким крутящим моментом поставляются с рабочим объемом до 756 дюймов. 3 об/об. За исключением низкоскоростных моделей с большим рабочим объемом, лопастные двигатели имеют ограниченные низкоскоростные характеристики.

Однако срок службы лопастного двигателя обычно короче, чем у поршневого двигателя. Лопастные двигатели доступны с рабочим объемом 20 дюймов 3 /рев. Некоторые низкоскоростные модели с высоким крутящим моментом поставляются с рабочим объемом до 756 дюймов. 3 об/об. За исключением низкоскоростных моделей с большим рабочим объемом, лопастные двигатели имеют ограниченные низкоскоростные характеристики.

Двигатели поршневого типа

Рис. 6. У радиально-поршневых двигателей гильза цилиндра прикреплена к ведомому валу. Ствол содержит несколько поршней, совершающих возвратно-поступательное движение в радиальных отверстиях. Нажмите на изображение для увеличения.

Радиально-поршневые двигатели имеют цилиндр, прикрепленный к ведомому валу (рис. 6) . Ствол содержит несколько поршней, совершающих возвратно-поступательное движение в радиальных отверстиях. Наружные концы поршня упираются в упорное кольцо. Жидкость под давлением проходит через штифт в центре корпуса цилиндра, выталкивая поршни наружу. Поршни упираются в упорное кольцо, и силы реакции вращают ствол.

Поршни упираются в упорное кольцо, и силы реакции вращают ствол.

Перемещение ползуна вбок для изменения хода поршня изменяет рабочий объем двигателя. Когда осевые линии корпуса цилиндра и корпуса совпадают, поток жидкости отсутствует, и поэтому корпус цилиндра останавливается. Перемещение ползуна за центр изменяет направление вращения двигателя.

Радиально-поршневые двигатели очень эффективны. Хотя высокая степень точности, требуемая при производстве радиально-поршневых двигателей, увеличивает первоначальные затраты, они, как правило, имеют долгий срок службы. Они обеспечивают высокий крутящий момент при относительно низких скоростях вращения вала и превосходную работу на низких скоростях с высокой эффективностью. Кроме того, они имеют ограниченные скоростные возможности. Радиально-поршневые двигатели имеют рабочий объем до 1000 дюймов. 3 /об.

Аксиально-поршневые двигатели также используют принцип возвратно-поступательного движения поршня для вращения выходного вала, но движение является осевым, а не радиальным. Их КПД аналогичен характеристикам радиально-поршневых двигателей. Первоначально аксиально-поршневые двигатели стоили дороже, чем лопастные или редукторные двигатели сопоставимой мощности. Как и радиально-поршневые двигатели, они также имеют длительный срок службы. Следовательно, их более высокая первоначальная стоимость может не отражать ожидаемых общих затрат в течение срока службы единицы оборудования.

Их КПД аналогичен характеристикам радиально-поршневых двигателей. Первоначально аксиально-поршневые двигатели стоили дороже, чем лопастные или редукторные двигатели сопоставимой мощности. Как и радиально-поршневые двигатели, они также имеют длительный срок службы. Следовательно, их более высокая первоначальная стоимость может не отражать ожидаемых общих затрат в течение срока службы единицы оборудования.

В целом, аксиально-поршневые двигатели обладают отличными скоростными характеристиками. Однако, в отличие от радиально-поршневых двигателей, они ограничены низкими рабочими скоростями. Встроенный тип будет работать плавно до 100 об / мин, а тип с изогнутой осью обеспечит плавный выход до диапазона 4 об / мин. Доступны аксиально-поршневые двигатели с рабочим объемом от долей до 65 дюймов. 3 /об.

Рис. 7. Рядные поршневые двигатели создают крутящий момент за счет давления на концы поршней, которые совершают возвратно-поступательное движение в блоке цилиндров. Приводной вал двигателя и блок цилиндров центрированы на одной оси. Нажмите на изображение для увеличения.

Приводной вал двигателя и блок цилиндров центрированы на одной оси. Нажмите на изображение для увеличения.

Рядные поршневые двигатели создают крутящий момент за счет давления на концы поршней, совершающих возвратно-поступательное движение в блоке цилиндров (рис. 7) . В рядной конструкции карданный вал двигателя и блок цилиндров центрированы на одной оси. Давление на концах поршней вызывает реакцию на наклонную шайбу и приводит во вращение блок цилиндров и вал двигателя. Крутящий момент пропорционален площади поршней и зависит от угла наклона шайбы.

Эти двигатели выпускаются в моделях с постоянным и переменным рабочим объемом. Угол наклона шайбы определяет объем двигателя. В изменяемой модели автомат перекоса установлен на качающемся коромысле, а угол можно изменять различными средствами, начиная от простого рычага или маховика и заканчивая сложным сервоприводом. Увеличение угла наклона шайбы увеличивает крутящий момент, но снижает скорость карданного вала. И наоборот, уменьшение угла снижает крутящий момент, но увеличивает скорость карданного вала (если давление жидкости не уменьшается). Угловые упоры включены, поэтому крутящий момент и скорость остаются в рабочих пределах.

И наоборот, уменьшение угла снижает крутящий момент, но увеличивает скорость карданного вала (если давление жидкости не уменьшается). Угловые упоры включены, поэтому крутящий момент и скорость остаются в рабочих пределах.

Компенсатор изменяет объем двигателя в ответ на изменения рабочей нагрузки. Подпружиненный поршень соединен с хомутом и перемещает его в ответ на изменения рабочего давления. Любое увеличение нагрузки сопровождается соответствующим увеличением давления в результате дополнительных требований к крутящему моменту. Затем система управления автоматически регулирует вилку таким образом, чтобы крутящий момент увеличивался при небольшой нагрузке. В идеале компенсатор регулирует рабочий объем для достижения максимальной производительности при любых условиях нагрузки вплоть до настройки предохранительного клапана.

Рис. 8. Поршневые двигатели с изогнутой осью развивают крутящий момент за счет реакции на давление возвратно-поступательных поршней. Блок цилиндров и карданный вал установлены под углом друг к другу. Реакция на фланец карданного вала. Нажмите на изображение для увеличения.

Реакция на фланец карданного вала. Нажмите на изображение для увеличения.

Поршневые двигатели с изогнутой осью развивают крутящий момент за счет реакции на давление возвратно-поступательных поршней (рис. 8) . В этой конструкции блок цилиндров и карданный вал установлены под углом друг к другу. Реакция на фланец приводного вала.

Изменение скорости и крутящего момента при изменении угла, от заданной минимальной скорости с максимальным рабочим объемом и крутящим моментом при угле примерно 30° до максимальной скорости с минимальным рабочим объемом и крутящим моментом примерно 7,5°. Доступны модели как с фиксированным, так и с переменным рабочим объемом.

Прочие конструкции

Двигатели поворотного упора имеют упор A , который вращается, пропуская поворотную лопасть B , а второй упор C находится в альтернативном уплотняющем зацеплении со втулкой ротора (рис. 9) . Крутящий момент передается непосредственно от жидкости к ротору и от ротора к валу. Зубчатые передачи между выходным валом и вращающимися упорами удерживают лопасти ротора и упоры в правильной фазе. Ролик в канавке типа «ласточкин хвост» на конце лопасти ротора обеспечивает надежное уплотнение, практически не подверженное трению и относительно нечувствительное к износу. Силы уплотнения высоки, а потери на трение низки из-за контакта качения.

Зубчатые передачи между выходным валом и вращающимися упорами удерживают лопасти ротора и упоры в правильной фазе. Ролик в канавке типа «ласточкин хвост» на конце лопасти ротора обеспечивает надежное уплотнение, практически не подверженное трению и относительно нечувствительное к износу. Силы уплотнения высоки, а потери на трение низки из-за контакта качения.

Рис. 9. Упор A двигателя поворотного упора поворачивается за поворотной лопастью B, а второй упор C контактирует с уплотнительной пластиной, разделяя области высокого и низкого давления. Уплотнительные штифты на концах лопастей и на периферии ротора обеспечивают практически полное отсутствие трения. Ротор будет вращаться по часовой стрелке, а к порту 1 будет подаваться жидкость под давлением. Нажмите на изображение, чтобы увеличить его.

Винтовой двигатель по существу представляет собой насос с обратным направлением потока жидкости. В винтовом двигателе используются три винта зацепления: рабочий ротор и два холостых ротора. Промежуточные роторы действуют как уплотнения, которые образуют последовательные изолированные винтовые камеры внутри плотно прилегающего корпуса ротора. Перепад давления, действующий на участки резьбы набора винтов, создает крутящий момент двигателя.

Промежуточные роторы действуют как уплотнения, которые образуют последовательные изолированные винтовые камеры внутри плотно прилегающего корпуса ротора. Перепад давления, действующий на участки резьбы набора винтов, создает крутящий момент двигателя.

Промежуточные роторы плавают в отверстиях. Скорость вращения набора винтов и вязкость жидкости создают гидродинамическую пленку, которая поддерживает холостые роторы, подобно валу в опорном подшипнике, что позволяет работать на высоких скоростях. Роторный винт обеспечивает бесшумную работу без вибраций.

Выбор гидравлического двигателя

Применение гидравлического двигателя обычно определяет требуемую мощность и диапазон скоростей двигателя, хотя фактическая требуемая скорость и крутящий момент могут иногда варьироваться при сохранении требуемой мощности. Тип выбранного двигателя зависит от требуемой надежности, срока службы и производительности.

После того, как тип жидкости определен, выбор фактического размера основывается на ожидаемом сроке службы и экономичности всей установки на машине. Гидравлический двигатель, работающий с производительностью ниже номинальной, обеспечивает увеличение срока службы, более чем пропорциональное снижению производительности ниже номинальной.

Гидравлический двигатель, работающий с производительностью ниже номинальной, обеспечивает увеличение срока службы, более чем пропорциональное снижению производительности ниже номинальной.

Максимальная мощность двигателя достигается при работе при максимальном давлении в системе и при максимальной частоте вращения вала. Если двигатель будет постоянно эксплуатироваться в этих условиях, его первоначальная стоимость будет минимальной. Но там, где выходная скорость должна быть уменьшена, необходимо учитывать общую стоимость двигателя с уменьшением скорости, чтобы оптимизировать общие затраты на установку привода.

Определение размера гидравлического двигателя

В качестве примера расчета размера гидравлического двигателя в соответствии с приложением рассмотрим следующее: приложение требует 5 л.с. при 3000 об/мин, с доступным давлением подачи 3000 фунтов на кв. линейное давление 100 psi; перепад давления составляет 2900 фунтов на квадратный дюйм. Требуемый теоретический крутящий момент рассчитывается по формуле:

T = (63,0252 × л. с.)/ Н

с.)/ Н

, где:

T — крутящий момент, фунт-дюйм, и

N – скорость, об/мин.

для условия T = 105 фунтов в дюймах. Смещение двигателя рассчитывается как:

D = 2π T ÷ â PE M

, где:

9002 55. D, где:

9002 55. D:

9002 5 D, где:

9002 5 D . 3 /об– P – перепад давления, psi,

e M – механический КПД, %.

Если механический КПД 88%, то D 0,258 дюйма 3 /об.

Расчет требуемого потока:

Q = DN /231 E V ,

Где:

Q IS IS Flow, GPM и

E VIR3636363636363636363636363. эффективность, %.

Если объемная эффективность составляет 93%, то Q составляет 3,6 галлона в минуту.

Давление в этих уравнениях представляет собой разницу между давлением на входе и давлением на выходе. Таким образом, любое давление на выпускном отверстии снижает выходной крутящий момент гидромотора.

Коэффициент полезного действия для большинства двигателей будет довольно постоянным при работе от половинного до полного номинального давления и в средней части диапазона номинальной скорости. Когда скорость приближается к любому из крайних значений, эффективность снижается.

Более низкие рабочие давления приводят к снижению общего КПД из-за фиксированных внутренних потерь при вращении, характерных для любого гидравлического двигателя. Уменьшение рабочего объема от максимального в двигателях с переменным рабочим объемом также снижает общий КПД.

Неисправности гидравлического двигателя

Большинство проблем с двигателем вызваны неподходящей жидкостью, плохим обслуживанием или неправильной эксплуатацией. Двигатель ничем не отличается от любого другого компонента гидравлической системы. Прежде всего, это должна быть чистая жидкость в достаточном количестве, надлежащего качества и вязкости. Плохая программа обслуживания занимает второе место по количеству серьезных проблем. Типичные промахи в программе включают:

Прежде всего, это должна быть чистая жидкость в достаточном количестве, надлежащего качества и вязкости. Плохая программа обслуживания занимает второе место по количеству серьезных проблем. Типичные промахи в программе включают:

• Отсутствие проверки и ремонта линий и соединений для устранения утечек: неисправные соединения могут привести к попаданию грязи и воздуха в систему, снижению давления и вызвать неустойчивую работу.

• Неправильная установка двигателя: Несоосность вала двигателя может вызвать износ подшипников, что может привести к снижению эффективности. Несоосный вал также может снизить крутящий момент, увеличить сопротивление трения и нагрев и привести к выходу из строя вала.

• Неспособность найти причину неисправности двигателя: Если двигатель выходит из строя, всегда ищите причину неисправности. Очевидно, что если причина не будет устранена, сбой будет повторяться.

Наконец, превышение рабочих пределов двигателя приводит к отказу двигателя.

Добавить комментарий