Газогенераторные установки для автомобилей: Газогенератор на дровах своими руками для авто – чертежи, устройство

Газогенераторные установки — Архангельский клуб владельцев и любителей автомобиля Шевроле Нива

Во время Второй мировой войны в Европе почти каждое транспортное средство было переоборудовано на использование дров в качестве топлива.

Автомобили, работающие на древесном газу (также еще называемые газогенераторные автомобили) хоть и теряют свою элегантность во внешнем виде, но очень эффективны, по сравнению со своими бензиновыми собратьями, в плане экологичности и могут равняться с электромобилями.

Рост цен на топливо приводит к возобновлению интереса к этой почти забытой технологии: во всем мире, десятки любителей разъезжают по улицам городов на своих самодельных газогенераторных автомобилях.

Процесс образования газогенераторного газа (синтез газа), при котором органический материал превращается в горючий газ, начинает происходить под воздействием тепла при температуре 1400 ° C .

Первое использование древесины для образования горючего газа начинается с 1870 года, тогда его использовали для уличного освещения и приготовления пищи.

В 1920-х годах, немецкий инженер Жорж Эмбер разработал генератор, вырабатывающий древесный газ для мобильного использования. Получаемый газ очищался, немного охлаждался, а затем подавался в камеру сгорания двигателя автомобиля, при этом, двигатель практически не нуждался в переделке.

С 1931 года началось массовое производство генераторов Эмбера. В конце 1930-х годов, уже около 9000 транспортных средств использовали газогенераторы исключительно в Европе.

Вторая мировая война

Газогенераторные технологии стали обычным явлением во многих европейских странах во время Второй мировой войны, из-за ограничения и дефицита ископаемых и жидких видов топлива. В одной только Германии, к концу войны, около 500.000 автомобилей были дооборудованы газогенераторами для эксплуатации на древесном газу.

Газогенераторные гражданские автомобили времен Второй мировой войны

Было построено около 3000 «заправочных станций», где водители могли запастись дровами.

Не только легковые автомобили, но и грузовые автомобили, автобусы, трактора, мотоциклы, корабли и поезда были оснащены газогенераторными установками. Даже некоторые танки были оборудованы газогенераторными установками, хотя для военных целей немцы производили жидкие синтетические топлива (сделанные из дерева или угля).

Не только легковые автомобили, но и грузовые автомобили, автобусы, трактора, мотоциклы, корабли и поезда были оснащены газогенераторными установками. Даже некоторые танки были оборудованы газогенераторными установками, хотя для военных целей немцы производили жидкие синтетические топлива (сделанные из дерева или угля).500.000 газогенераторных гражданских автомобилей к концу войны в Германии

В 1942 (когда технология еще не достигла пика своей популярности), насчитывалось около 73000 газогенераторных автомобилей в Швеции, во Франции 65000, 10000 в Дании, 9000 в Австрии и Норвегии, и почти 8000 в Швейцарии. В Финляндии числилось 43000 газогенератрных машин в 1944 году, из которых 30000 были автобусы и грузовые автомобили, 7000 легковые автомобили, 4000 тракторов и 600 лодок.

После войны, когда бензин стал вновь доступен, газогенераторные технологии почти мгновенно канули в лету. В начале 1950-х годов, в Западной Германии осталось только около 20000 газогенераторов.

Программа исследований в Швеции

Рост цен на топливо и глобальное потепление привело к возобновлению интереса к дровам, как к непосредственному топливу. Многие независимые инженеры по всему миру занялись переоборудованием стандартных автомобилей на использование древесного газа в качастве автомобильного топлива. Характерно, что большая часть этих современных газогенераторов разрабатывается в Скандинавии.

В 1957 году правительство Швеции создало исследовательскую программу для подготовки к возможности быстрого перехода автомобилей на использование древесного газа, в случае внезапной нехватки нефти. Швеция не имеет запасов нефти, но у нее есть огромные лесные массивы, которые могут использоваться в качестве топлива. Целью этого исследования была разработка улучшенной, стандартизированной установки, которая может быть адаптирована для использования на всех видах транспортных средств.

Это исследование поддерживалось производителем автомобилей Volvo. В результате изучения работы автомобилей и тракторов на протяженности 100.000 км пробега, были получены большие теоретические знания и практический опыт.

Это исследование поддерживалось производителем автомобилей Volvo. В результате изучения работы автомобилей и тракторов на протяженности 100.000 км пробега, были получены большие теоретические знания и практический опыт.Некоторые финские любители инженеры использовали эти данные для дальнейшего развития технологии, например Юха Сипиля

Газогенераторная установка вырабатывающая древесный газ, выглядит как большой подогреватель воды. Эту установку можно разместить на прицепе (хотя это затрудняет парковку автомобиля), в багажнике автомобиля (занимает почти все багажное отделение) или на платформе в передней или задней части автомобиля (наиболее популярный вариант в Европе). На американских пикапах, генератор помещается в кузове. Во время Второй мировой войны, некоторые автомобили были оснащены встроенным генератором, полностью скрытым от глаз.

Топливо для газогенератора

Топливо для газогенераторных автомобилей состоит из древесины или щепы (фото слева).

Древесный уголь также может быть использован, но это приводит к потере до 50 процентов энергии, содержащейся в оригинальной биомассе. С другой стороны, уголь содержит больше энергии за счет более высокой калорийности, так что спектр топлив может быть разнообразен. В принципе, любой органический материал может быть использован. Во время Второй мировой войны, уголь и торф использовались, но лес был основным видом топлива.

Древесный уголь также может быть использован, но это приводит к потере до 50 процентов энергии, содержащейся в оригинальной биомассе. С другой стороны, уголь содержит больше энергии за счет более высокой калорийности, так что спектр топлив может быть разнообразен. В принципе, любой органический материал может быть использован. Во время Второй мировой войны, уголь и торф использовались, но лес был основным видом топлива.Один из наиболее удачных газогенераторных автомобилей был построен в 2008 году голландцем Джоном. Многие автомобили, оборудованные газогенераторами, имели громоздкую конструкцию и не очень привлекательный вид. Голландская Volvo 240, укомплектована современной газогенераторной системой из нержавеющей стали, и имеет современный элегантный вид.

“Получить древесный газ не так уж трудно”, говорит Джон, намного труднее получить чистый древесный газ. У Джона есть много нареканий на автомобильные газогенераторные установки, так как производимый ими газ содержит много примесей.

Джон из Голландии твердо уверен, что газогенераторные установки вырабатывающие древесный газ намного перспективнее использовать стационарно, например, для отопления помещения и для бытовых нужд, для производства электроэнергии, и для подобных производств. Газогенераторный автомобиль Volvo 240 рассчитан прежде всего для демонстрации возможностей газогенераторной технологии.

Технические возможности

Газогенераторная Volvo 240 достигает максимальной скорости 120 километров в час (75 миль / ч) и может поддерживать крейсерскую скорость 110 км / ч (68 миль / ч). “Топливный бак” может содержать 30 кг (66 фунтов) древесины, этого достаточно для примерно 100 километров пробега (62 миль), что сравнимо с электромобилем.

Если заднее сидение загрузить мешками с древесиной, то дальность пробега увеличивается до 400 километров (250 миль). Опять же, это сравнимо с электромобилем, если пространство для пассажира приносится в жертву для установки дополнительных батарей, как в случае с Tesla Roadster или электромобилем Mini Cooper. (В газогенераторе дополнительно ко всему, периодически нужно брать мешок с древесиной из заднего сидения и высыпать в бак).

Прицепной газогенератор

Существует принципиально другой подход к переоборудованию автомобилей газогенераторными системами. Это способ размещения газгена на прицепе. Такой подход избрал Веса Микконен. Последняя его работа – это газогенераторный Lincoln Continental 1979 Mark V, большой тяжелый американский автомобиль класса купе. Lincoln потребляет 50 кг (110 фунтов) древесины на каждые 100 километров пробега(62 миль) и является значительно менее экономным, чем Volvo Джона. Вес Микконен также переоборудовал Toyota Camry, более экономичный автомобиль.

Оптимизация электромобилей может происходить за счет уменьшения размеров и облегчения общего веса. С двоюродными братьями газогенераторными автомобилями такой способ не подходит. Хотя со времен Второй мировой войны газогенераторные автомобили стали намного совершеннее. Автомобили военных времен могли проезжать 20 – 50 километров на одной заправке, имели низкие динамические и скоростные характеристики.

Газогенераторный деревянный автомобиль Джоста Конина

«Передвигаться по миру при помощи пилы и топора», – под таким девизом голландец Джост Конин (Joost Conijn) на своем газогенераторном автомобиле с прицепом, совершил двухмесячное путешествие по Европе, абсолютно не беспокоясь о заправочных станциях (которых он не видел в Румынии).

Хотя прицеп в данном автомобиле использовался для других целей, для хранения дополнительного запаса дров, благодаря чему увеличивалось расстояние между «заправками».

Интересно то, что Джост использовал древесину не только в качестве топлива автомобиля, но и как строительный материал для самого автомобиля.

Интересно то, что Джост использовал древесину не только в качестве топлива автомобиля, но и как строительный материал для самого автомобиля.В 1990-х годах водород рассматривали в качестве альтернативного топлива будущего. Затем большие надежды возлагались на биотопливо. Позже большое внимание привлекло развитие электрических технологий в автомобилестроении. Если и эта технология не получит дальнейшего продолжения (тому есть объективные предпосылки), тогда наше внимание вновь сможет переключиться на газогенераторные автомобили.

Несмотря на высокое развитие промышленных технологий, использование древесного газа в автомобилях, представляет интерес с экологической точки зрения, по сравнению с другими альтернативными видами топлива. Газификация древесины несколько более эффективна, по сравнения с обычным сжиганием древесины, так как при обычном сжигании теряется до 25 процентов содержащейся энергии. При использовании газогенератора в автомобиле возрастает потребление энергии в 1,5 раза по сравнению с автомобилем работающем на бензиновом топливе (включая потери на предварительный нагрев системы и увеличение веса самой машины).

Преимущества газогенераторных автомобилей

Самое главное преимущество газогенераторных автомобилей заключается в том, что в нем используется возобновляемое топливо без какой-либо предварительной обработки. А на преобразование биомассы в жидкое топливо, такое как этанол или биодизель, может расходоваться энергии (в том числе и СО2) больше, чем содержится в изначальном сырье. В газогенераторном автомобиле для производства топлива энергия не используется, за исключением порезки и рубки древесины.

Газогенераторный автомобиль не нуждается в мощных химических аккумуляторных батареях и это является преимуществом перед электромобилем. Химические аккумуляторы имеют свойство саморазряжаться и нужно не забывать их заряжать перед эксплуатацией.

Устройства, вырабатывающие древесный газ являются, как бы, натуральными аккумуляторами. Отсутствует необходимость в высокотехнологичной обработке отработавших и неисправных химических аккумуляторных батарей. Отходами работы газогенераторной установки является зола, которая может быть использована в качестве удобрения.

Устройства, вырабатывающие древесный газ являются, как бы, натуральными аккумуляторами. Отсутствует необходимость в высокотехнологичной обработке отработавших и неисправных химических аккумуляторных батарей. Отходами работы газогенераторной установки является зола, которая может быть использована в качестве удобрения.Правильно сконструированный автомобильный газогенератор значительно меньше засоряет воздушное пространство, чем бензиновый или дизельный автомобиль.

Газификация древесины значительно чище, чем непосредственное сжигание древесины: выбросы в атмосферу сопоставимы с выбросами при сжигании природного газа. При эксплуатации электромобиль не засоряет атмосферу, но позже, для зарядки аккумуляторов нужно приложить энергию, которая, пока что добывается традиционным путем.

Недостатки газогенераторных автомобилей

Несмотря на многие преимущества в эксплуатации газогенераторных автомобилей, следует понимать, что это не самое оптимальное решение.

Установка, производящая газ, занимает много места и весит несколько сотен килограммов – и весь этот «завод» приходится возить с собой и на себе. Газовое оборудование имеет большой размер из-за того, что древесный газ имеет низкую удельную энергию. Энергетическая ценность древесного газа составляет около 5,7 МДж / кг, по сравнению с 44 МДж / кг у бензина и 56 МДж / кг у природного газа.

Установка, производящая газ, занимает много места и весит несколько сотен килограммов – и весь этот «завод» приходится возить с собой и на себе. Газовое оборудование имеет большой размер из-за того, что древесный газ имеет низкую удельную энергию. Энергетическая ценность древесного газа составляет около 5,7 МДж / кг, по сравнению с 44 МДж / кг у бензина и 56 МДж / кг у природного газа.При работе на газогенераторном газе не удается достигнуть скорости и ускорения, как на бензине. Так происходит потому, что древесный газ состоит примерно из 50 процентов азота, 20 процентов окиси углерода, 18 процентов водорода, 8 процентов двуокиси углерода и 4 процента метана. Азот не поддерживает горение, а углеродные соединения снижают горение газа. Из-за высокого содержания азота двигатель получает меньше топлива, что приводит к снижению мощности на 30-50 процентов. Из-за медленного горения газа практически не используются высокие обороты, и снижаются динамические характеристики автомобиля.

Опель Кадет, оснащенный газогенераторной установкой

Автомобили с небольшим объемом двигателя тоже можно оборудовать генераторами древесного газа (например, Opel Kadett на рисунке выше), но все же лучше оснащать газогенераторами большие автомобили с мощными двигателями. На маломощных двигателях, в некоторых ситуациях, наблюдается сильная нехватка мощности и динамики двигателя.

Сама газогенераторная установка может быть изготовлена и меньшего размера для небольшого автомобиля, но это уменьшение не будет пропорциональным размеру автомобиля. Были сконструированы газогенераторы и для мотоциклов, но их габаритные размеры сопоставимы с мотоциклетной коляской. Хотя этот размер значительно меньше, чем устройства для автобуса, грузовика, поезда или корабля.

Удобство использования газогенераторного автомобиля

Еще одна известная проблема газогенераторных автомобилей заключается в том, что они не очень удобны в использовании (хотя и значительно улучшились по сравнению с технологиями, используемыми во время войны).

Тем не менее, несмотря на улучшения, современному газогенератору требуется около 10 минут, чтобы выйти на рабочую температуру, поэтому не получится сесть в автомобиль и немедленно уехать.

Тем не менее, несмотря на улучшения, современному газогенератору требуется около 10 минут, чтобы выйти на рабочую температуру, поэтому не получится сесть в автомобиль и немедленно уехать.Кроме того, перед каждой последующей заправкой необходимо извлечь лопаткой золу – отработку предыдущего горения. Образование смол уже не так проблематично, чем это было 70 лет назад, но и сейчас это очень ответственный момент, так как фильтры должны очищаться регулярно и качественно, что требует дополнительного частого обслуживания. В общем, газогенераторный автомобиль требует дополнительных хлопот, полностью отсутствующих в работе бензинового автомобиля.

Высокая концентрация смертельного угарного газа требует дополнительных мер предосторожности и контроля от возможной протечки в трубопроводе. Если установка находится в багажнике, то не следует экономить на датчике СО в салоне автомобиля. Нельзя запускать газогенераторную систему в помещении (гараже), так как при запуске и выходе на рабочий режим должно быть открытое пламя

Массовое производство газогенераторных автомобилей

Газогенераторный Volkswagen Beetle, выпускаемый на заводе

Все транспортные средств, описанные выше, построены инженерами любителями.

Можно предположить, если бы было решено выпускать газогенераторные автомобили профессионально в заводских условиях, то, скорее всего, многие недостатки были бы устранены, а преимуществ стало бы больше. Такие автомобили могли бы выглядеть более привлекательно.

Можно предположить, если бы было решено выпускать газогенераторные автомобили профессионально в заводских условиях, то, скорее всего, многие недостатки были бы устранены, а преимуществ стало бы больше. Такие автомобили могли бы выглядеть более привлекательно.Например, в автомобилях Volkswagen, выпускаемых в заводских условиях во время Второй мировой войны, весь газогенераторный механизм был скрыт под капотом. С передней стороны в капоте находился только люк для загрузки дров. Все остальные части установки не были видны.

Еще один вариант газогенераторного автомобиля выпускаемого в заводских условиях – Mercedes-Benz. Как видно на фотографии ниже, весь механизм газогенератора скрыт под капотом багажника.

Газогенераторный Mercedes-Benz 230, выпускаемый на заводе

Вырубка леса

К сожалению, увеличение использования древесного газа и биотоплива может привести к образованию новой проблемы. И массовое производство газогенераторных автомобилей может усугубить эту проблему.

Если начать значительно увеличивать количество автомобилей, использующих древесный газ или биотопливо, то в таком же количестве начнут снижаться запасы деревьев, а сельскохозяйственные земли будут принесены в жертву для выращивания культур, перерабатываемых на биотопливо, а это может привести к образованию голода. Использование газогенераторной техники во Франции во время Второй мировой войны стало причиной резкого уменьшения лесных запасов. Так же и другие технологии производства биотоплива приводят к уменьшению выращивания полезных для человека растений.

Если начать значительно увеличивать количество автомобилей, использующих древесный газ или биотопливо, то в таком же количестве начнут снижаться запасы деревьев, а сельскохозяйственные земли будут принесены в жертву для выращивания культур, перерабатываемых на биотопливо, а это может привести к образованию голода. Использование газогенераторной техники во Франции во время Второй мировой войны стало причиной резкого уменьшения лесных запасов. Так же и другие технологии производства биотоплива приводят к уменьшению выращивания полезных для человека растений.Хотя, наличие газогенераторного автомобиля может привести к более умеренному его использованию:

прогревать в течении 10 минут газогенератор или использовать велосипед для перемещения в магазин за продуктами – скорее всего выбор будет сделан в пользу последнего;

рубить в течении 3-х часов дрова для поездки на пляж или воспользоваться поездом – вероятно выбор будет в пользу последнего.

На запуск и разогрев газогенератора нужно потратить минимум 10 минут времени

Как бы там ни было, газогенераторные автомобили не могут равняться с бензиновыми и дизельными автомобилями. Только глобальная нехватка нефти или очень большое удорожание ее сможет заставить нас пересесть на газогенераторный автомобиль.

По материалам: sintezgaz. org.ua

Типы газогенераторов

Газогенераторы прямого процесса газификации

Основным преимуществом газогенераторов прямого процесса являлась возможность газифицировать небитуминозные многозольные сорта твердого топлива – полукокс и антрацит.

В газогенераторах прямого процесса подача воздуха обычно осуществлялась через колосниковую решетку снизу, а газ отбирался сверху. Непосредственно над решеткой располагалась зона горения. За счет выделяемого при горении тепла температура в зоне достигала 1300 – 1700 С.

Над зоной горения, занимавшей лишь 30 – 50 мм высоты слоя топлива, находилась зона восстановления. Так как восстановительные реакции протекают с поглощением тепла, то температура в зоне восстановления снижалась до 700 – 900 С.

Выше активное зоны находились зона сухой перегонки и зона подсушки топлива. Эти зоны обогревались теплом, выделяемым в активной зоне, а также теплом проходящих газов в том случае, если газоотборный патрубок располагался в верхней части генератора. Обычно газоотборный патрубок располагали на высоте, позволяющей отвести газ непосредственно на его выходе из активной зоны. Температура в зоне сухой перегонки составляла 150 – 450 С, а в зоне подсушки 100 – 150 С.

В газогенераторах прямого процесса влага топлива не попадала в зону горения, поэтому воду в эту зону подводили специально, путем предварительного испарения и смешивания с поступающим в газогенератор воздухом. Водяные пары, реагируя с углеродом топлива, обогащали генераторный газ образующимся водородом, что повышало мощность двигателя.

Подача водяного пара в газогенератор должна производиться пропорционально количеству сжигаемого в газогенераторе топлива. Существовало несколько способов регулировки подачи пара в камеру газификации:

– механический способ, когда вода подавалась в испаритель газогенератора с помощью насоса, приводимого в действие от двигателя и имевшего перепускной кран, который был связан с дроссельной заслонкой. Таким образом, количество воды, подаваемой в газогенератор, изменялось в зависимости от числа оборотов и нагрузки двигателя;

– термический способ, когда в испарителе, расположенном вблизи зоны горения, поддерживался с помощью поплавкового устройства необходимый уровень воды, а количество образующегося пара изменялось в зависимости от нагрева испарителя, то есть в зависимости от температуры в зоне горения;

– гидравлический способ, когда расход воды регулировался иглой, перекрывавшей сечение жиклера, и связанной с мембраной, на которую действовала разность давлений до и после диафрагмы, установленной в газопроводе, соединявшим газогенераторную установку с двигателем;

– пневматический способ, при котором вода подавалась в испаритель газогенератора вместе с воздухом, засасываемым через обычный карбюратор.

В конструкции газогенератора ЦНИИАТ-АГ-2 был использован принцип центрального подвода воздуха и центрального отбора газа. Газогенератор состоял из корпуса, конической камеры газификации и зольника. Верхняя часть корпуса служила бункером для топлива и имела цилиндрический бак для воды. Трубка для подачи воды располагалась внутри газогенератора, бак подогревался теплом сгорающего топлива. Это обеспечивало надежную работу установки в зимнее время. Камера газификации представляла собой горловину конической формы, которая снизу была окружена рубашкой, заполненной водой для образования водяного пара. Необходимый уровень воды в рубашке поддерживался при помощи поплавкового устройства. Количество образовавшегося пара изменялось в зависимости от теплового режима газогенератора.

Воздух, засасываемый в газогенератор через подогреватель, смешивался с паром и поступал в камеру газификации через щель, образованную рубашкой и поворотной плитой. При вращении плиты рукояткой, расположенной снаружи под днищем газогенератора, ребра, имеющиеся на плите, срезали шлак и сбрасывали его в зольник.

Установки прямого процесса газификации не получили распространения, так как, во-первых, были непригодны для газификации самого распространенного твердого топлива – древесины, а во-вторых, потому что приспособления, необходимые для хранения, дозировки и испарения воды существенно усложняли конструкцию газогенератора.

Газогенераторы обращенного (опрокинутого) процесса газификации.

Газогенераторы обращенного процесса были предназначены для газификации битуминозных (смолистых) сортов твердого топлива – древесных чурок и древесного угля.

В генераторах этого типа воздух подавался в среднюю по их высоте часть, в которой и происходил процесс горения. Отбор образовавшихся газов осуществлялся ниже подвода воздуха. Активная зона занимала часть газогенератора от места подвода воздуха до колосниковой решетки, ниже которой был расположен зольник с газоотборным патрубком.

Зоны сухой перегонки и подсушки располагались выше активной зоны, поэтому влага топлива и смолы не могли выйти из газогенератора, минуя активную зону. Проходя через зону с высокой температурой, продукты сухой перегонки подвергались разложению, в результате чего количество смол в выходящем из генератора газе было незначительным. Как правило, в газогенераторах обращенного процесса газификации горячий генераторный газ использовался для подогрева топлива в бункере. Благодаря этому улучшалась осадка топлива, так как устранялось прилипание покрытых смолой чурок к стенкам бункера и тем самым повышалась устойчивость работы генератора.

Газогенератор ГАЗ-42 состоял из цилиндрического корпуса 1, изготовленного из 2-миллиметровой листовой стали, загрузочного люка 2 и внутреннего бункера 3, к нижней части которого была приварена стальная цельнолитая камера газификации 8 с периферийным подводом воздуха (через фурмы). Нижняя часть газогенератора служила зольником, который периодически очищался через зольниковый люк 7. Воздух под действием разрежения, создаваемого двигателем, открывал обратный клапан 5 и через клапанную коробку 4, футорку 6, воздушный пояс и фурмы поступал в камеру газификации 8. Образующийся газ выходил из-под юбки камеры 8, поднимался вверх, проходил через кольцевое пространство между корпусом и внутренним бункером и отсасывался через газоотборный патрубок 10, расположенный в верхней части газогенератора. Равномерный отбор газа по всей окружной поверхности газогенератора обеспечивался отражателем 9, приваренным к внутренней стенке корпуса 1 со стороны газоотборного патрубка 10. Для более полного разложения смол, особенно при малых нагрузках газогенератора, в камере газификации было предусмотрено сужение – горловина. Помимо уменьшения смолы в газе, применение горловины одновременно приводило к обеднению газа горючими компонентами сухой перегонки. На величину получаемой мощности влияла согласованность таких параметров конструкции газогенератора, как диаметр камеры газификации по фурменному поясу, проходное сечение фурм, диаметр горловины и высота активной зоны.

Газогенераторы обращенного процесса применяли и для газификации древесного угля. Вследствие большого количества углерода в древесном угле процесс протекал при высокой температуре, которая разрушительно действовала на детали камеры газификации. Для повышения долговечности камер газогенераторов, работающих на древесном угле, применяли центральный подвод воздуха, снижавший воздействие высокой температуры на стенки камеры газификации.

Камера газогенератора НАТИ-Г-15), изготовленная из 12-миллиметровой листовой стали, имела вид усеченного конуса. В средней части газогенератора была смонтирована воздухоподводящая фурма. Она представляла собой чугунную отливку грушевидной формы. Внутри отливки – лабиринт для подвода воздуха в газогенератор. В нижней части камеры газификации располагалась колосниковая решетка, которую вынимали через зольниковый люк при чистке и разгрузке газогенератора. Образовавшийся в камере газификации газ проходил сквозь колосниковую решетку, поднимался вверх между корпусом газогенератора и камерой и отсасывался через газоотборный патрубок. Газогенератор был предназначен для работы на крупном древесном угле, с размером кусков 20 мм – 40 мм.

Газогенераторные установки обращенного процесса газификации, работавшие на древесных чурках, получили наибольшее распространение.

Газогенераторы поперечного (горизонтального) процесса газификации.

В газогенераторах поперечного процесса воздух с высокой скоростью дутья подводился через фурму, расположенную сбоку в нижней части. Отбор газа осуществлялся через газоотборную решетку, расположенную напротив фурмы, со стороны газоотборного патрубка. Активная зона была сосредоточена на небольшом пространстве между концом формы и газоотборной решеткой. Над ней располагалась зона сухой перегонки и выше – зона подсушки топлива.

Отличительной особенностью газогенератора этого типа являлась локализация очага горения в небольшом объеме и ведение процесса газификации при высокой температуре. Это обеспечивало газогенератору поперечного процесса хорошую приспособляемость к изменению режимов и снижает время пуска.

Газогенератор представлял собой цилиндрический бункер, нижняя часть которого, выполненная из листовой стали толщиной 6 – 8 мм, образовывала камеру газификации. В верхней части бункера был расположен люк для загрузки топлива.

Скорость дутья определялась проходным сечением воздухоподводящей фурмы. Фурма служила наиболее ответственной и сложной деталью газогенератора. Она была глубоко погружена в слой топлива и находилась в зоне высокой температуры – непосредственно около носка фурмы температура достигает 1200 – 1300 С. Высокие температурные нагрузки требовали применять водяное охлаждение фурмы. Конструктивно охлаждение фурмы являлось частью системы водяного охлаждения двигателя, или представляло собой самостоятельную систему, питаемую от отдельного бачка.

Воздухоподводящая фурма газогенератора НАТИ-Г-21 состояла из бронзового корпуса 1 и медных трубок 2 и 3 диаметром 20 и 40 мм, образующих водяную рубашку. Тыльная часть наружной трубки 3 была приварена к корпусу 1 фурмы, а носовая часть обварена медью и соединялась с внутренней трубкой 2, свободный конец которой при нагревании фурмы мог перемещаться в сальнике 4. Затяжкой накидной гайки 5 обеспечивалась герметичность водяной рубашки. Вода подавалась через нижний штуцер корпуса фурмы и после прохождения водяной рубашки отводилась через верхний штуцер. Для того чтобы поток воды достиг носка фурмы, к наружной поверхности внутренней трубки параллельно ее оси были приварены две перегородки, направлявшие поток воды к носу фурмы.

Другой важной деталью газогенераторов поперечного процесса газификации служила газоотборная решетка. Газоотборную решетку изготавливали из простой углеродистой или легированной стали толщиной 8 – 12 мм. Ее штамповали в виде изогнутого листа с отбортованными краями или изготавливали в виде плоской пластины. В последнем случае для монтажа решетки в газогенераторе предусматривали специальное гнездо. Отверстия в решетке для прохода газа делали круглыми, диаметром 10 – 12 мм, с раззенковкой со стороны выхода газа. Иногда отверстия делали овальными; в этом случае большая ось овала располагалась горизонтально, что позволяло увеличить проходное сечение без опасности проскакивания за решетку кусков угля (при наклонном расположении решетки).

Этот газогенератор, так же как и газогенератор прямого процесса, был непригоден для газификации топлив с большим содержанием смол. Эти установки применяли для древесного угля, древесноугольных брикетов, торфяного кокса.

Принцип работы автомобильной газогенераторной установки

Автомобильная газогенераторная установка состояла из газогенератора, грубых очистителей, тонкого очистителя, вентилятора розжига и смесителя. Воздух из окружающей среды засасывался в газогенератор тягой работающего двигателя. Этой же тягой выработанный горючий газ «выкачивался» из газогенератора и попадал сначала в грубые очистители охладители, затем – в фильтр тонкой очистки. Перемешавшись в смесителе с воздухом, газо-воздушная засасывалась в цилиндры двигателя.

Охлаждение и грубая очистка газа

На выходе из газогенератора газ имел высокую температуру и был загрязнен примесями. Чтобы улучшить наполнение цилиндров «зарядом» топлива, газ требовалось охладить. Для этого газ пропускался через длинный трубопровод, соединявший газогенератор с фильтром тонкой очистки, или через охладитель радиаторного типа, который устанавливался перед водяным радиатором автомобиля.

Охладитель радиаторного типа газогенераторной установки УралЗИС-2Г имел 16 трубок, расположенных вертикально в один ряд. Для слива воды при промывке охладителя служили пробки в нижнем резервуаре. Конденсат вытекал наружу через отверстия в пробках. Два кронштейна, приваренные к нижнему резервуару, служили для крепления охладителя на поперечине рамы автомобиля.

В качестве простейшего очистителя использовался циклон. Газ поступал в очиститель через патрубок 1, распологавшийся касательно к корпусу циклона. Вследствие этого газ получал вращательное движение и наиболее тяжелые частицы, содержащиеся в нем, отбрасывались центробежной силой к стенкам корпуса 3. Ударившись о стенки, частицы падали в пылесборник 6. Отражатель 4 препятствовал возвращению частиц в газовый поток. Очищенный газ выходил из циклона через газоотборный патрубок 2. Удаление осадка осуществлялось через люк 5.

Чаще всего в автомобильных газогенераторных установках применяли комбинированную систему инерционной очистки и охлаждения газа в грубых очистителях – охладителях. Осаждение крупных и средних частиц в таких очистителях осуществлялось путем изменения направления и скорости движения газа. При этом одновременно происходило охлаждение газа вследствие передачи тепла стенкам очистителя. Грубый очиститель-охладитель состоял из металлического кожуха 1, снабженного съемной крышкой 2. Внутри кожуха были установлены пластины 3 с большим количеством мелких отверстий, расположенных в шахматном порядке. Газ, проходя через отверстия пластин, менял скорость и направление, а частицы, ударяясь о стенки, оседали на них или падали вниз.

Грубые охладители-очистители последовательно соединяли в батареи из нескольких секций, причем каждая последующая секция имела большее количество пластин. Диаметр отверстий в пластинах от секции к секции уменьшался (РИСУНОК 5Г).

Фильтры тонкой очистки

Для тонкой очистки газа чаще всего применяли очистители с кольцами. Очистители этого типа представляли собой цилиндрический резервуар, корпус 3 которого был разделен на три части двумя горизонтальными металлическими сетками 5, на которых ровным слоем лежали кольца 4, изготовленные из листовой стали. Процесс охлаждения газа, начавшись в грубых очистителях – охладителях, продолжался и в фильтре тонкой очистки. Влага конденсировалась на поверхности колец и способствовала осаживанию на кольцах мелких частиц. Газ входил в очиститель через нижнюю трубу 6, и пройдя два слоя колец, отсасывался через газоотборную трубу 1, соединенную со смесителем двигателя. Для загрузки, выгрузки и промывки колец использовали люки на боковой поверхности корпуса. Применялись конструкции, в которых в качестве фильтрующего материала использовалась вода или масло. Принцип работы водяных (барботажных) очистителей заключался в том, что газ в виде маленьких пузырьков проходил через слой воды и таким образом избавлялся от мелких частиц.

Высота барботажного слоя воды в очистителе установки ЦНИИАТ-УГ-1 повышалась от нуля до максимума (100 мм – 120 мм) по мере увеличения отбора газов. Благодаря этому обеспечивалась устойчивая работа двигателя на холостых оборотах и хорошая очистка газа на больших нагрузках. Предварительно охлажденный газ поступал расположенную по центру очистителя газораздаточную коробку. Боковые стенки коробки имели два ряда отверстий диаметром 3 мм. Отверстия были расположены наклонно от уровня воды до нижнего края стенок, погруженных в воду на 70 мм. Четыре отверстия, расположенные выше уровня воды, служили для обеспечения подачи газа на холостом ходу. С ростом числа оборотов эти отверстия перекрывались водой. В пространстве над газораздаточной коробкой при увеличении нагрузки создавалось разряжение, и уровень воды снаружи коробки повышался, а внутри, соответственно – понижался. При этом газ, поступая внутрь коробки, попадал в отверстия, расположенные над уровнем воды, и уже в виде пузырьков поднимался вверх, сквозь наружный водяной столб. Очистившись в воде, газ проходил через кольца, насыпанные на сетки по обе стороны газораздаточной решетки, и направлялся во вторую секцию очистителя, где вторично пропускался через погруженную в воду гребенку окончательно очищался в слое колец.

Вентилятор розжига

В автомобильных установках розжиг газогенератора осуществлялся центробежным вентилятором с электрическим приводом. При работе вентилятор розжига просасывал газ из газогенератора через всю систему очистки и охлаждения, поэтому вентилятор старались разместить ближе к смесителю двигателя, чтобы процессе розжига заполнить горючим газом весь газопровод.

Вентилятор розжига газогенераторной установки автомобиля УралЗИС-352 состоял из кожуха 6, в котором вращалась соединенная с валом электродвигателя крыльчатка 5. Кожух, отштампованный из листовой стали, одной из половин крепился к фланцу электродвигателя. К торцу другой половины был подведен газоотсасывающий патрубок газогенератора 4. Газоотводящий патрубок 1. Для направления газа при розжиге в атмосферу и при работе подогревателя – в подогреватель к газоотводящему патрубку был приварен тройник 3 с двумя заслонками 2.

Смеситель

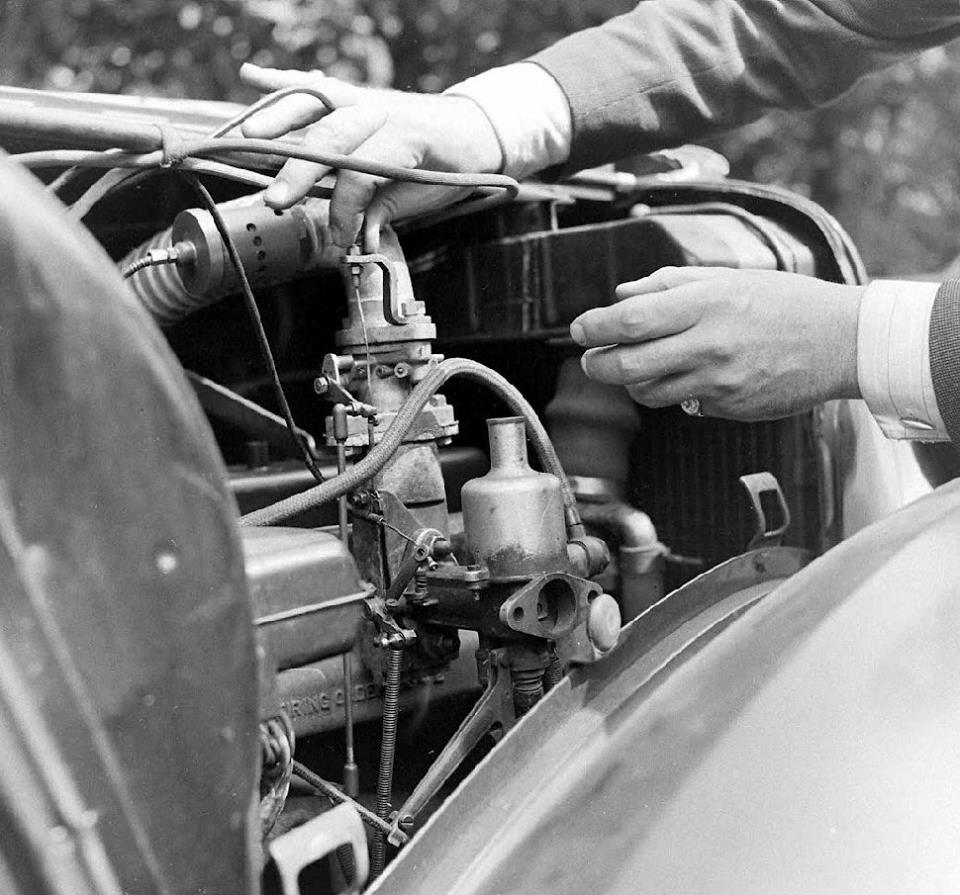

Образование горючей смеси из генераторного газа и воздуха происходило в смесителе. Простейший двухструйный смеситель а представлял собой тройник с пересекающимися потоками газа и воздуха. Количество засасываемой в двигатель смеси регулировалось дроссельной заслонкой 1, а качество смеси – воздушной заслонкой 2, которая изменяла количество поступающего в смеситель воздуха. Эжекционные смесители б и в различались по принципу подвода воздуха и газа. В первом случае газ в корпус смесителя 3 подводился через сопло 4, а воздух засасывался через кольцевой зазор вокруг сопла. Во втором случае в центр смесителя подавался воздух, а по периферии – газ.

Воздушная заслонка обычно была связана с рычагом, установленном на рулевой колонке автомобиля и регулировалась водителем вручную. Дроссельной заслонкой водитель управлял с помощью педали.

Методы уменьшения потерь мощности двигателей газогенераторных автомобилей

Бензиновые двигатели, переведенные на генераторный газ без каких-либо переделок, теряли 40-50% мощности. Причинами падения мощности являлись, во-первых, низкая теплотворность и медленная скорость горения газовоздушной смеси по сравнению с бензовоздушной, а во-вторых, ухудшение наполнения цилиндров как за счет повышенной температуры газа, так и за счет сопротивления в трубопроводах, охладителе и фильтре газогенераторной установки.

Для уменьшения влияния указанных причин в конструкцию двигателей были внесены изменения. В связи с тем что газовоздушная смесь обладает высокой детонационной стойкостью, была увеличена степень сжатия. Сечение впускного трубопровода было увеличено. Для устранения подогрева газовоздушной смеси и уменьшения потерь давления впускной трубопровод устанавливали отдельно от выпускного. Эти меры позволяли сократить потери мощности до 20-30%.

Эксплуатация автомобилей с газогенераторными установками

Эксплуатация автомобилей с газогенераторными установками имела свои особенности. В силу повышенной степени сжатия работа двигателя на бензине под нагрузкой допускалась лишь в крайних случаях и кратковременно: например, для маневрирования в гаражных условиях.

Инструкция категорически запрещала перевозить на газегенераторных автомобилях огнеопасные и легковоспламеняющиеся вещества, и тем более въезжать на территории, где не допускалось пользоваться открытым огнем – например, топливные склады. Разжигать газогенератор разрешалось только на открытой площадке.

Розжиг газогенератора осуществлялся факелом, тягу в при этом создавал электрический вентилятор. Газ, прокачиваемый вентилятором в процессе розжига, через патрубок выходил в атмосферу. Момент готовности газогенератора к работе определяли, поджигая газ у отверстия выходного патрубка – пламя должно было гореть устойчиво. По окончании розжига вентилятор выключали и пускали двигатель.

При неисправности вентилятора газогенератор можно было разжечь самотягой. Для этого зольниковый и загрузочный люки газогенератора открывали, а под колосниковую решетку подкладывали «растопку» – стружку, щепу, ветошь. Под действием естественной тяги пламя распространялось по всей камере. После розжига люки закрывали и пускали двигатель. Розжиг газогенератора при помощи работающего на бензине двигателя допускался инструкцией лишь в аварийных случаях, так как при этом возникала опасность засмоления двигателя. При движении автомобиля водитель вынужден был принимать во внимание инерцию газогенераторного процесса. Чтобы обеспечить запас мощности, необходимо было поддерживать отбор газа, близкий к максимальному. Для преодоления трудных участков рекомендовалось заранее переходить на понижающие передачи и поднимать обороты двигателя, а так же обогащать газо-воздушную смесь, прикрывая воздушную заслонку смесителя.

В отличие от бензиновых, газогенераторные автомобили требовали более частого пополнения топливом. Догрузку топлива в бункер производили в течение дня во время погрузочно-разгрузочных работ или стоянок.

Обслуживание газогенераторной установки было трудоемким. Чистка зольника газогенератора автомобиля УралЗИС-352 предусматривалась через каждые 250 – 300 км. Через 5000 – 6000 км газогенератор требовал полной чистки и разборки. Трубы охладителя рекомендовалось прочищать раз в 1000 км специальным скребком, входившим в комплект инструмента для обслуживания газогенераторной установки. Нижний слой колец фильтра тонкой очистки необходимо было промывать, выгрузив из фильтра на поддон, через 2500 – 3000 км пробега автомобиля. Верхний слой колец допускалось промывать каждые 10 000 км струей воды через люк в корпусе фильтра.

Оксид углерода СО опасен для человеческой жизни, по этому перед проведением работ по обслуживанию требовалось открыто все люки проветрить газогенераторную установку в течение 5 – 10 минут.

Оригинал статьи: http://wiki.zr.ru/%c3%e0%e7%ee%e3%e5%ed%e5%f0%e0%f2%ee%f0

Автомобили работавшие на дровах – Журнал «АВТОТРАК»

Использование газа в качестве топлива для ДВС началось задолго до появления бензина. К примеру, читаем у Жюль Верна: «…он прикрутил газовый рожок…» Горел в этом осветительном приборе, конечно же, не природный, а светильный газ, продукт сухой перегонки твердого топлива, получавшийся в газовых генераторах. На нем же работали первые двигатели внутреннего сгорания, в ту пору еще стационарные. Правда, мобильные газогенераторы удалось создать только в период между мировыми войнами, да и вырабатываемый ими газ по составу заметно отличался от светильного. Но в качестве топлива годился.

Этот газ каждый из нас неоднократно видел. Если в костер подбросить много дров, то из него начинает идти обильный белесый дым. Это он и есть. Когда костер разгорается, дым исчезает в пламени – газ сгорает. По составу он представляет собой довольно сложную смесь, основу которой составляют окись углерода, водород, метан и водяной пар. Понятно, что в том виде, в котором светильный газ образуется в костре, он не пригоден в качестве моторного топлива, в первую очередь из-за сильной загрязненности твердыми частицами. Газогенераторная установка готовит намного более чистый и качественный продукт.

В нашей стране в начале двадцатых проводились конкурсные испытания газогенераторных автомобилей, а первым среди наших соотечественников установил генератор на автомобиль ленинградский профессор В. С. Наумов в 1927 г. Научный автотракторный институт (НАТИ) начал заниматься автомобильными газогенераторами в 1928 г., проводя опыты с иностранными моделями Пип и Имберт-Дитрих. 5 марта 1930 г. решением Президиума ВСНХ тракторный отдел ВИСХОМа и газогенераторная лаборатория института древесины и орглеса переводятся в НАМИ. 25 марта в институте из подотдела создается газогенераторный отдел. Разворачиваются работы по применению твердого топлива для автотракторных двигателей, ведется проектирование, постройка и испытания газогенераторных установок для речных катеров и других нужд народного хозяйства.

Первый построенный газогенератор НАТИ-1 работал на обычных дровах. В 1932 г. изготовлена установка НАТИ-3, созданная в тракторном отделе и предназначенная для моторного катера с двигателем ХТЗ или СТЗ. Тогда же появилась и первая автомобильная установка. Она была создана при поддержке общества Автодор. Установка называлась «Автодор-П» и была сконструирована инженерами. И. Мезиным при участии активистов-автодоровцев инженера НАТИ А. Пельцера и Друяна. «Автодор-П» представляла собой газогенератор цельнометаллической конструкции с фурменной подачей воздуха по периферии топливника. Смеситель установки целиком заимствован с НАТИ-3.

По типу «Автодор-П» С. Мезин спроектировал в НАТИ две установки: НАТИ-11 для ГАЗ-АА и НАТИ-10 для ЗИС-5. После испытаний в начале 1936 г. НАТИ-11 была передана для серийного производства заводу «Свет шахтера», выпускавшему до этого шахтерские лампы.

Приобретенный в этой работе опыт позволил создать более совершенные конструкции. Одной из них стала установка НАТИ-Г14, созданная под руководством С.Г. Коссова. Ее серийное производство под руководством инженера НАТИ Н.Г. Юдашкина было налажено на Горьковском автозаводе для автомобиля ГАЗ-42. Он же ранее разработал и организовал производство газовой версии двигателя ГАЗ-А. В проект газогенераторной установки был внесен ряд изменений с учетом технологий ГАЗа, оборудование которого, рассчитанное на массовое производство, резко отличается от оборудования завода «Комета», где эти установки выпускались ранше. С 1939 по 1946 г. было изготовлено 33840 ГАЗ-42.

В 1936 г. была выпущена партия автомобилей ЗИС-13. Их газогенераторные установки отличались размерами и конструкцией отдельных агрегатов, их размещением на шасси и количеством секций грубых очистителей-охладителей. Так, камера сгорания изготавливалась из жаропрочной хромоникелевой стали, но никель в ту пору импортировался и был дорог. ЗИС-13 отличался 12-вольтовой электропроводкой вместо стандартных 6 В. Повышенное напряжение потребовалось в связи с увеличением мощности стартера из-за большей степени сжатия газового двигателя и наличия мощной воздуходувки. В конце 1938 г. стали выпускаться газогенераторные машины ЗИС-21.

Схема газогенератора проста. Загруженное в газогенератор топливо поджигается через воздушный клапан при помощи факела. Воздух, необходимый для газификации, засасывается в камеру через фурменные отверстия благодаря разрежению, создаваемому всасывающим действием двигателя. Причем его количество должно быть недостаточно для полного сгорания топлива. При этом углерод топлива соединяется с кислородом воздуха, образуя углекислый газ (СО2) и окись углерода (СО). Далее они попадают в зону восстановления, где проходит через слой раскаленного угля, лежащего на колосниковое решетке. В результате негорючий СО2 превращается в горючий СО. Входящий в состав топлива водород частично соединяется с кислородом, образуя воду, которая присоединяется к влаге топлива, а остальной выделяется в чистом виде. Под влиянием высоких температур в камере газификации часть влаги соединяется с углеродом, образуя окись углерода и водород. Окись углерода вместе с ранее образованной и полученной в результате восстановления углекислого газа переходит в состав генераторного газа. Водород же, полученный в результате разложения воды, суммируется со свободным водородом, причем часть этого водорода переходит в состав генераторного газа, а другая часть вступает в химическую реакцию с углеродом топлива, образуя метан. Теоретически весь кислород воздуха должен израсходоваться при газификации, однако в действительности часть его сохраняется и переходит в состав генераторного газа. Вода, не разложившаяся при газификации, переходит в генераторный газ в виде пара.

В слое топлива, находящегося непосредственно над зоной горения, происходит процесс сухой перегонки топлива, т. е. нагрев без доступа воздуха. Продуктами сухой перегонки являются древесный уголь или кокс, а также летучие вещества, смолы и влага, выходящие в газо- и парообразном состоянии. Все продукты сухой перегонки в описанном типе генератора целиком проходят через зону горения и восстановления, где подвергаются процессам газификации, несколько более сложным, чем описано, но дающим те же основные продукты. Над зоной сухой перегонки находится зона подсушки, где происходит высыхание топлива. При выходе из генератора газ имеет высокую температуру и засорен золой и частицами угля. В таком виде он не может использоваться в двигателе и перед поступлением в цилиндры должен быть очищен и охлажден.

Топливом для газогенераторов могут служить дрова, торф, бурый каменный и древесный уголь, антрацит, брикеты из растительных отходов и т. п. Все топлива разделяются на два класса: битуминозные, или с высоким содержанием смол и летучих соединений (дрова, торф, бурый уголь, брикеты из соломы и др.), и небитуминозные (древесный уголь, каменноугольный кокс, антрацит и др.). Двигатель внутреннего сгорания может работать только на бессмольном газе, но все легко доступные топлива – дрова, торф, бурый уголь образуют смолы, к тому же каждое топливо имеет свои особенности. Все это ставит перед конструкторами трудноразрешимые задачи при кажущейся простоте и доступности процесса.

По удобству пользования и другим эксплуатационным параметрам древесина является одним из самых заманчивых видов топлива, причем наиболее подходят твердые породы – дуб, бук, береза и др., обеспечивающие получение наиболее прочного древесного угля. Применение мягких пород менее желательно, поскольку они дают большее количество твердых частиц, забивающих агрегаты очистки и проходы для газа. На процесс образования газа сильно влияют размеры и влажность древесных чурок.

Свежесрубленное дерево не годится качестве газогенераторного топлива из-за высокой влажности. Поэтому древесину предварительно сушат. Естественная сушка на открытом воздухе идет очень медленно, и лишь через полтора-два года влажность снижается до 15–20%, приемлемых для газификации. Газогенераторная установка НАМИ-Г78 позволяла использовать чурки с повышенной до 40% влажностью, для чего на двигатель автомобиля устанавливалась специальная воздуходувка. Мощность двигателя при этом снижалась с 46 до 36 л. с.

Торф по свойствам наиболее близок к древесине. но имеет большую зольность, менее прочен и легче. Малозольный торф может использоваться в газогенераторах, предназначенных для работы на древесных чурках. Торф с более высоким образованием золы, как и бурый уголь, требуют особой конструкции камеры сгорания. Кроме этого, высокая зольность обуславливает постепенное снижение мощности двигателя в процессе работы. Газ, получаемый из торфа и бурого угля, содержит также повышенное количество смолы, что нужно иметь в виду при обслуживании установки и двигателя. Весьма нежелательной примесью к бурому углю является сера, которая попадает в газ. В результате ее взаимодействия с конденсатом образуется серная кислота, разрушающая металлические детали установки и двигателя.

Высокая зольность торфа и бурого угля и обильное накопление шлака при газификации этих топлив вынуждают иметь для них камеру газификации большего размера, без горловины или других переходов. Это требование противоречит другим требованиям. Однако специалистам НАТИ (НАМИ) удалось найти удовлетворительное разрешение и для этого противоречия.

Обычно древесный уголь употреблялся только для розжига основного топлива в газогенераторе при первоначальном пуске. Он является очень хорошим топливом, но его использование в обычных установках недопустимо, так как возникают перегрев газогенератора и прогары. Для него НАТИ разработал установки Г21 и Г23, для ГАЗ-43 и ЗИС-31 соответственно. Эти установки проще и легче работающих на чурках – масса НАТИ-Г21 составляла 250 кг, а НАТИ-Г23-310 кг. Они расходовали примерно в полтора раза меньше по массе топлива, их розжиг происходил за 3–4 мин. Однако очистку их газогенераторов, а также очистителя-охладителя приходилось делать через каждые 250 км пробега, в то время как у древесно-чурочных газогенераторов через каждые 1000 км.

В марте 1939 г. XVII съезд ВКП(б) поставил перед машиностроителями задачу: «Перевести на газогенератор все машины на лесозаготовках, а также значительную часть тракторного парка сельского хозяйства и автомобильного парка». Военные операции съедали основную массу производимого в стране топлива. Только в боевых действиях против Финляндии было задействовано около 100 тыс. автомобилей. Тем временем по выпуску грузовиков и мощных гусеничных тракторов СССР вышел на первое место в Европе. Экономику страны постоянно лихорадило, топлива для автотранспорта катастрофически не хватало. Война лишь довела ситуацию до логического конца.

В военные годы ЗИС-21 и ГАЗ-42 эксплуатировались не только в тылу, но и на фронтах. В частности, половина транспортных автомобилей блокадного Ленинграда, Ленинградского фронта и Краснознаменного Балтийского флота была оснащена газогенераторными установками. Для установки на обычные грузовики были разработаны установки НАТИ-Г69 для ЗИС-5 и НАТИ-Г59 для ГАЗ-АА. К концу войны в СССР эксплуатировалось 200 тыс. газогенераторных автомобилей, тракторов, передвижных электростанций, катеров, мотовозов и других установок. Во время Второй мировой войны газогенераторные автомобили получили также распространение в Германии, Франции, Великобритании, Швеции, Финляндии, Китае, Японии, Австралии, Индии.

Эксплуатация газогенераторных машин осложнялась нехваткой кондиционного топлива из-за отсутствии достаточного количества топливозаготовительных баз, хотя решение об их строительстве было принято еще до войны. Вдобавок они нередко поставляли чурки повышенной влажности, что вело к выходу из строя дорогостоящего газогенераторного оборудования.

После войны Уральский автомобильный завод в 1946–1952 гг. выпускал модернизированный УралЗИС-21А, а с 1952 г. УралЗИС-352 с установкой НАМИ-Г78. С 1953 г. Минский тракторный завод выпускал трелевочный трактор КТ-352Т. Это были последние серийные газогенераторы.Автомобиль на дровах или газогенераторные автомобили, можно ли сделать своими руками

История создания и развития, примеры авто на дровах

Несмотря на медленное продвижение темы газогенераторных машин, история таких разработок весьма богатая. Так, еще в 1823 году российский изобретатель Овцын И.И. разработал аппарат для перегонки древесины. В его основу легла самая обычная «термолампа».

Главной особенностью установки стало применение в ней главных продуктов пиролиза — светильного газа, уксусной кислоты и дегтя, а также древесного угля.

Почти через сорок лет (в 1860 году) свой вклад в науку сделал Этьен Ленуар — бельгийский официант с инженерными «наклонностями». Именно он первым приобрел патент на ДВС, функционирующий на светильном газе.

Но он занимался не только этими разработками.

Еще через два года установка новоиспеченного гения появилась на 8-местном открытом омнибусе.

Но в 1878 году, когда публике был представлен более мощный 4-тактный двигатель на газе Николаса Отто, разработка Этьена Ленуара быстро забылась. При этом у нового устройства был более высокий КПД: 16% у Отто против 5% у Ленуара.

Еще через два десятка лет, в 1883 году (от 1860 года), появилась новая концепция сочетания обычного ДВС и газогенератора.

Английскому ученому Э. Даусону удалось объединить два устройства в одной коробке.

Получившийся аппарат можно было смело устанавливать на любую технику и спокойно эксплуатировать. Со временем разработка Э. Даусона получила название «газа Даусона».

В 1891 году отличился Яковлев Евгений (лейтенант Российского флота). Ему удалось выстроить целый завод по производству керосиновых и газовых моторов. Местом для строительства стал Санкт-Петербург.

Со временем завод прекратил существований из-за невозможности устоять в конкуренции с бензиновыми и дизельными моторами.

1900-й можно смело назвать годом выпуска первого газогенераторного автомобиля, использующего древесный уголь и дерево в виде топлива.

Аппарат был разработан во Франции Фредериком Уинслоу Тейлором, а патент удалось получить немного позже (в 1901 году).

В последующем появлялись все новые и более интересные разработки в данной сфере. Так, в 1919 году Георг Имберт (инженер французского происхождения) разработал газогенератор обращенного типа.

Уже в 1921 году появились первые автомобили с моторами, работающими на данном принципе. Именно тогда возникли предположения о вероятной конкуренции газогенераторного авто с дизельными или бензиновыми моторами.

Со временем отличилась и Германия, где в период войны получили распространение не только дровяные газогенераторы, но и устройства, способные работать на специальных брикетах, состоящих из буроугольной пыли и крошки.

Первые грузовые авто с газогенераторами были весьма медлительными — им едва ли удавалось достичь скорости в 20 километров в час.

Несмотря на это, к 1938 году популярность газогенераторных авто была настолько большой, что общее число таких машин насчитывалось около девяти тысяч.

Еще через три года (к 1941 году) их число возросло еще в пятьдесят раз. К примеру, в той же Германии количество машин «на дровах» выросло до 300 тысяч экземпляров.

Старался не отставать и Советский Союз. Здесь первые испытания газогенераторных авто прошло в 1928 году. В машине был задействован мотор Наумова и шасси Фиат-15.

Еще через шесть лет был организован первый большой пробег машин с газогенераторными моторами от Москвы до Ленинграда и обратно.

В «забеге» принимали участие автомобили ЗИС-5 и ГАЗ-АА. Успех мероприятия послужил принятию в 1936 году специального постановления СНК СССР о разработке газогенераторных тракторов и машин.

ГАЗ – АА.

ЗИС – 5.

Первая партия новых газогенераторных машин появилась на дорогах СССР в 1936 году.

Производство осуществлялось на двух заводах — Горьковском (ГАЗ-42) и на ЗИС (заводе имени Сталина).

Спустя пять лет был налажен выпуск газогенераторных моторов для тракторов и машин ЗИС.

К недостаткам силовых узлов можно было отнести множественные заводские дефекты, высокую скорость износа металла, минимальную мощность и так далее.

С другой стороны, газогенераторные установки очень помогли в войну и активно применялись в тылу.

Основные особенности

Газогенераторный двигатель имеет несколько неоспоримых положительных особенностей. Во-первых, топливо для устройства очень дешевое. Во-вторых, во время эксплуатации прибора появляется зола, которую можно использовать в качестве удобрения, к примеру. В-третьих, автомобилю не потребуется установка мощных химических аккумуляторов.

Газогенераторные двигатели доказали свое право на существование уже очень давно. На сегодняшний день их показатели, конечно же, сильно уступают новым моделям, работающим на бензине. Однако для большинства рядовых автолюбителей вполне могут подойти. Газогенераторная установка позволит развить скорость до 100 км/ч, приблизительный максимальный пробег составит около 100 км. Чтобы повысить этот параметр, придется возить на заднем сиденье дополнительные мешки с дровами и периодически вручную добавлять «топливо» в бак.

Как работает устройство

Принцип работы газогенератора — синтез газа. Это процесс, в ходе которого, горючий газ будет образовываться при сгорании органического материала. Для того чтобы запустить такой процесс, необходимо достичь нужной температуры. Синтез газа начинается при достижении показателя в 1400 градусов по Цельсию. В качестве топлива для газогенераторного двигателя могут использоваться торф, брикеты с углем и некоторые другие материалы. Однако, как показала практика, наиболее распространенным и удобным материалом в качестве топлива выступает древесина. Хотя здесь стоит отметить, что дрова обладают одним недостатком — уменьшение заряда рабочей смеси. Вследствие этого несколько понижается и мощность установки.

Можно добавить, что двигатель на дровах такого типа обычно используется с уже установленным ДВС.

Как создавались газогенераторные установки?

Француз Филипп Лебон выделил светильный газ в конце 18 века. В 1801 году он получил патент на газовый двигатель, но построить его не смог по причине насильственной смерти. Совершенствованием конструкции генератора и двигателя занимались многие европейские инженеры в течение 19 века. Первым во Франции построил газогенераторный автомобиль инженер Тейлор в 1900 году.

Впоследствии газогенераторные автомобили прошли два этапа повышенного спроса, приведшего к тому, что наличие таких автомобилей в мире стало исчисляться сотнями тысяч. Активная работа по совершенствованию газогенераторных установок, и созданию автомобилей с их применением, велась в СССР различными заводами и институтами. Результатом этой работы стало появление наиболее совершенных, по меркам того времени, установок.

Правительственное задание предписывало Горьковскому автозаводу в 39-м году выпустить 10 тысяч грузовиков с газогенераторной установкой модели НАТИ Г-14, которая могла работать на древесном топливе. Московскому ЗИС нужно было выпустить 8 тысяч газогенераторных ЗИС-5 с установкой ЗИС-21. Нехватка бензина вынудила строить газовые машины, названные народом «газгены».

В газогенераторе одновременно образуются горючие газы, к которым относятся окись углерода, водород и метан, не горючие — кислород и азот, а так же водяные пары. Такой состав снижает концентрацию горючих ингредиентов в смеси и её калорийность. Для повышения концентрации горючих газов требуется охлаждение смеси газов и отделение воды, что производится в соответствующих отделах установки и делает её громоздкой.

Конструкция установки

Чтобы успешно эксплуатировать авто на дровах или сжигать полученное топливо в котле, одного газогенератора недостаточно. Дело в том, что помимо балластных газов, самодельное горючее содержит летучие примеси и смолы, проще говоря, — дым и сажу. Ни автомобильный мотор, ни горелочное устройство котла не рассчитано на такое топливо и быстро выйдет из строя. Поэтому была придумана система фильтрования, входящая в состав газогенераторной установки и включающая 3 дополнительных агрегата:

- фильтр грубой очистки – циклон;

- радиатор – охладитель;

- фильтр тонкой очистки.

Очередность размещения этих элементов показана на технологической схеме:

Циклон для газогенератора представляет собой вертикальный цилиндр с двумя патрубками и конусом на конце, как показано на чертеже. Загрязненная газовая смесь, попадая внутрь него, движется по кругу на высокой скорости, за счет чего крупные и средние частицы золы отбрасываются на стенки центробежной силой и выводятся через отверстие в конусе.

Схема работы циклона, который очищает силовой газ от примесей

Чем выше температура газа, тем меньше его плотность. Это значит, что горючее на выходе из газгена нельзя использовать в ДВС без предварительного охлаждения, иначе оно просто не воспламенится в цилиндрах. Поэтому в промышленных газогенераторных установках сразу после циклона ставится воздушный либо водяной теплообменник, а следом – компрессор, нагнетающий охлажденную газовую смесь в распределительную емкость.

В конце технологической цепочки стоит фильтр тонкой очистки, удаляющий из полученного топлива мелкие частицы сажи и золы. Пример такого агрегата – так называемый скруббер, в котором газы очищаются за счет продувания через воду. Теперь, когда мы разобрались с технологией производства горючего, можно сделать собственную недорогую установку, способную обеспечить работу двигателя внутреннего сгорания на дровах.

Самодельный газген, изготовленный заграничными коллегами

Технические показатели

Если стоит выбор, к примеру, между покупкой автомобиля с традиционным двигателем или с газогенератором, то нужно подробно остановиться на рассмотрении технических данных второго варианта.

Масса двигателя на дровах достаточно большая, из-за чего теряется некоторая часть маневренности. Этот недостаток становится опасным, если развивать большую скорость. По этой причине доводить автомобиль даже до 100 км/ч не слишком разумное решение — придется ездить медленнее. Есть еще несколько важных технических данных такого оборудования.

Газовый двигатель, работающий на дровах, обладает большей степенью сжатия, чем грузовые бензиновые двигатели. Что касается мощности, то газогенератор, естественно, проигрывает бензиновому мотору.

Последнее отличие не в пользу газовой модели — это грузоподъемность, в которой он также проигрывает автомобилю с бензиновым двигателем.

Здесь еще важно отметить, что древесный газ характеризуется низкой энергетической ценностью, если сравнивать его с природным. Авто на дровах будет неизбежно терять в динамических свойствах, что также следует учитывать водителю такого транспортного средства.

Некоторые предпочитают установку объемного газогенератора осуществлять на прицеп, а не на сам автомобиль. В таком случае и быстро разогнаться не получится, и маневрировать особо не выйдет. Прицеп будет являться своеобразным ограничителем.

Изготовление газгена для автомобиля

Перед тем как сделать работоспособный газогенератор для автомобиля, предлагаем ознакомиться с некоторыми рекомендациями:

- Организовать подачу силового газа в современном авто с инжектором – задача непростая. Придется менять настройки контроллера (прошивку), иначе мотор на древесном топливе работать не будет. Нужна машина со старой системой топливоподачи – карбюратором.

- Чем больше мощность и рабочий объем двигателя, тем выше производительность должна быть у газогенератора. Соответственно, он вырастет в размерах.

- Чтобы уместить установку в багажник легкового авто, потребуется вырезать часть днища. Если вы не хотите затрагивать кузов, то сразу планируйте ставить дровяной генератор с фильтрами и охладителем на прицеп.

- Для изготовления камеры газификации, где температура превышает 1000 °С, применяйте низкоуглеродистую толстую сталь (4—5 мм).

- Чтобы уменьшить содержание смол в газовой смеси, делайте камеру с горловиной, как это показано на чертеже.

Важный момент. Не стоит увеличивать диаметр камеры газификации (на чертеже он равен 340 мм) с целью добиться большей производительности. Прирост получится мизерный, а качество переработки древесины ухудшится. А вот высоту 183 см выдерживать не обязательно, разве что вы поставите агрегат на прицеп или на раму грузовика. Топливный бункер и зольник можно укоротить.

Для сборки внутренней части автомобильного газогенератора (бункера) сгодится старый пропановый баллон, ресивер от грузовика КаМАЗ или толстостенная труба. Учитывая, что диаметр стального сосуда равен 300 мм, остальные размеры нужно пропорционально уменьшить. Исключение – камера газификации, ее минимальный диаметр составляет 140 мм. На кожух и крышку генератора пойдет металл толщиной 1.5 мм. Последняя уплотняется графитно-асбестовым шнуром.

Варианты охладителей горючей смеси из автомобильного радиатора и батареи отопления

Сопутствующие агрегаты – фильтры и охладители – делаются так:

- Циклон сварите из отработавшего огнетушителя или отрезка трубы диаметром 10 см, как это изображено на чертеже. Входной патрубок приделайте сбоку, выпускной – сверху.

- Охладитель силового газа лучше сделать из стальных труб в виде змеевика. Есть и другие варианты: использование старых конвекторов, батарей отопления и радиаторов.

- Фильтр тонкой очистки изготовьте из любой цилиндрической емкости (например, бочки), наполненной базальтовым волокном.

Более детальную информацию о сборке газогенератора своими силами вы получите, посмотрев видео:

Для розжига и запуска газгена вам потребуется вентилятор в виде улитки, устанавливаемый в моторном отсеке (для испытаний сойдет и бытовой пылесос). К нему требование простое: детали, соприкасающиеся с газовой смесью, должны быть металлическими. Топливная магистраль, ведущая к карбюратору, прокладывается под днищем авто и выполняется из стальной трубы.

Для справки. Если вместо дров использовать древесный уголь, то примесей на выходе газогенератора будет значительно меньше, что хорошо для двигателя. Такое топливо выжигается из дерева по простой технологии – в закрытой бочке или яме.

Бункер для древесного угля помещается в багажник «Жигулей»

Типы газогенераторов

Для разных видов топлива были разработаны газогенераторы соответствующих типов:

— газогенераторы прямого процесса газификации;

— газогенераторы обращенного (обратного, или «опрокинутого») процесса газификации;

— газогенераторы поперечного (горизонтального) процесса газификации.

Газогенераторы прямого процесса газификации

Основным преимуществом газогенераторов прямого процесса являлась возможность газифицировать небитуминозные многозольные сорта твердого топлива – полукокс и антрацит.

В газогенераторах прямого процесса подача воздуха обычно осуществлялась через колосниковую решетку снизу, а газ отбирался сверху. Непосредственно над решеткой располагалась зона горения. За счет выделяемого при горении тепла температура в зоне достигала 1300 – 1700 С.

Над зоной горения, занимавшей лишь 30 – 50 мм высоты слоя топлива, находилась зона восстановления. Так как восстановительные реакции протекают с поглощением тепла, то температура в зоне восстановления снижалась до 700 – 900 С.

Выше активное зоны находились зона сухой перегонки и зона подсушки топлива. Эти зоны обогревались теплом, выделяемым в активной зоне, а также теплом проходящих газов в том случае, если газоотборный патрубок располагался в верхней части генератора. Обычно газоотборный патрубок располагали на высоте, позволяющей отвести газ непосредственно на его выходе из активной зоны. Температура в зоне сухой перегонки составляла 150 – 450 С, а в зоне подсушки 100 – 150 С.

В газогенераторах прямого процесса влага топлива не попадала в зону горения, поэтому воду в эту зону подводили специально, путем предварительного испарения и смешивания с поступающим в газогенератор воздухом. Водяные пары, реагируя с углеродом топлива, обогащали генераторный газ образующимся водородом, что повышало мощность двигателя.

Газогенераторы обращенного (опрокинутого) процесса газификации.

Газогенераторы обращенного процесса были предназначены для газификации битуминозных (смолистых) сортов твердого топлива – древесных чурок и древесного угля.

В генераторах этого типа воздух подавался в среднюю по их высоте часть, в которой и происходил процесс горения. Отбор образовавшихся газов осуществлялся ниже подвода воздуха. Активная зона занимала часть газогенератора от места подвода воздуха до колосниковой решетки, ниже которой был расположен зольник с газоотборным патрубком.

Зоны сухой перегонки и подсушки располагались выше активной зоны, поэтому влага топлива и смолы не могли выйти из газогенератора, минуя активную зону. Проходя через зону с высокой температурой, продукты сухой перегонки подвергались разложению, в результате чего количество смол в выходящем из генератора газе было незначительным. Как правило, в газогенераторах обращенного процесса газификации горячий генераторный газ использовался для подогрева топлива в бункере. Благодаря этому улучшалась осадка топлива, так как устранялось прилипание покрытых смолой чурок к стенкам бункера и тем самым повышалась устойчивость работы генератора.

Газогенераторы поперечного (горизонтального) процесса газификации.

В газогенераторах поперечного процесса воздух с высокой скоростью дутья подводился через фурму, расположенную сбоку в нижней части. Отбор газа осуществлялся через газоотборную решетку, расположенную напротив фурмы, со стороны газоотборного патрубка. Активная зона была сосредоточена на небольшом пространстве между концом формы и газоотборной решеткой. Над ней располагалась зона сухой перегонки и выше – зона подсушки топлива.

Отличительной особенностью газогенератора этого типа являлась локализация очага горения в небольшом объеме и ведение процесса газификации при высокой температуре. Это обеспечивало газогенератору поперечного процесса хорошую приспособляемость к изменению режимов и снижает время пуска.

Этот газогенератор, так же как и газогенератор прямого процесса, был непригоден для газификации топлив с большим содержанием смол. Эти установки применяли для древесного угля, древесноугольных брикетов, торфяного кокса.

Наибольшее распространение получили газогенераторные установки обращенного процесса газификации, работавшие на древесных чурках.

Примером такого газогененератора может служить газогенератор устанавливавшийся на ГАЗ-42

Газогенератор ГАЗ-42 состоял из цилиндрического корпуса 1, изготовленного из 2-миллиметровой листовой стали, загрузочного люка 2 и внутреннего бункера 3, к нижней части которого была приварена стальная цельнолитая камера газификации 8 с периферийным подводом воздуха (через фурмы).

Нижняя часть газогенератора служила зольником, который периодически очищался через зольниковый люк 7.

Воздух под действием разрежения, создаваемого двигателем, открывал обратный клапан 5 и через клапанную коробку 4, футорку 6, воздушный пояс и фурмы поступал в камеру газификации 8. Образующийся газ выходил из-под юбки камеры 8, поднимался вверх, проходил через кольцевое пространство между корпусом и внутренним бункером и отсасывался через газоотборный патрубок 10, расположенный в верхней части газогенератора.

Равномерный отбор газа по всей окружной поверхности газогенератора обеспечивался отражателем 9, приваренным к внутренней стенке корпуса 1 со стороны газоотборного патрубка 10.

Для более полного разложения смол, особенно при малых нагрузках газогенератора, в камере газификации было предусмотрено сужение – горловина. Помимо уменьшения смолы в газе, применение горловины одновременно приводило к обеднению газа горючими компонентами сухой перегонки.

На величину получаемой мощности влияла согласованность таких параметров конструкции газогенератора, как диаметр камеры газификации по фурменному поясу, проходное сечение фурм, диаметр горловины и высота активной зоны.

Газогенераторы обращенного процесса применяли и для газификации древесного угля. Вследствие большого количества углерода в древесном угле процесс протекал при высокой температуре, которая разрушительно действовала на детали камеры газификации.

Для повышения долговечности камер газогенераторов, работающих на древесном угле, применяли центральный подвод воздуха, снижавший воздействие высокой температуры на стенки камеры газификации.

Функциональные зоны газогенератора

Все внутреннее пространство агрегата можно условно поделить на четыре отдела:

- Зона просушки. Своего рода камера подготовки топлива, в которой те же дрова обретают оптимальную температуру без излишков влаги. Обычно температурный режим на этом участке составляет 150-200 °С.

- Зона сухой перегонки. Еще один этап подготовки твердотельного топлива, но в условиях более высокого температурного режима до 500 °С. На этой стадии газогенераторная установка обугливает дрова с целью выведения из них смол, кислот и других нежелательных веществ.

- Зона горения. Этот отдел размещается на уровне подключения воздушных каналов, по которым направляется воздух для поддержания стабильности горения. Конструкционно это обычная камера сжигания, которая присутствует во всех твердотопливных котлах. Средняя температура в ней варьируется от 1100 до 1300 °С.

- Зона восстановления. Участок между колосниковой решеткой и камерой сгорания. По аналогии с современными пиролизными котлами можно представить этот отдел как место повторного сгорания. Сюда из зоны сжигания попадает раскаленный уголь, который может выниматься или тут же утилизироваться.

Принцип работы автомобильной газогенераторной установки

Автомобильная газогенераторная установка состояла из газогенератора, грубых очистителей, тонкого очистителя, вентилятора розжига и смесителя. Воздух из окружающей среды засасывался в газогенератор тягой работающего двигателя. Этой же тягой выработанный горючий газ «выкачивался» из газогенератора и попадал сначала в грубые очистители охладители, затем – в фильтр тонкой очистки. Перемешавшись в смесителе с воздухом, газо-воздушная засасывалась в цилиндры двигателя.

Охлаждение и грубая очистка газа

На выходе из газогенератора газ имел высокую температуру и был загрязнен примесями. Чтобы улучшить наполнение цилиндров «зарядом» топлива, газ требовалось охладить. Для этого газ пропускался через длинный трубопровод, соединявший газогенератор с фильтром тонкой очистки, или через охладитель радиаторного типа, который устанавливался перед водяным радиатором автомобиля.

Охладитель радиаторного типа газогенераторной установки УралЗИС-2Г имел 16 трубок, расположенных вертикально в один ряд. Для слива воды при промывке охладителя служили пробки в нижнем резервуаре. Конденсат вытекал наружу через отверстия в пробках. Два кронштейна, приваренные к нижнему резервуару, служили для крепления охладителя на поперечине рамы автомобиля.

В качестве простейшего очистителя использовался циклон. Газ поступал в очиститель через патрубок 1, распологавшийся касательно к корпусу циклона. Вследствие этого газ получал вращательное движение и наиболее тяжелые частицы, содержащиеся в нем, отбрасывались центробежной силой к стенкам корпуса 3. Ударившись о стенки, частицы падали в пылесборник 6. Отражатель 4 препятствовал возвращению частиц в газовый поток. Очищенный газ выходил из циклона через газоотборный патрубок 2. Удаление осадка осуществлялось через люк 5.

Чаще всего в автомобильных газогенераторных установках применяли комбинированную систему инерционной очистки и охлаждения газа в грубых очистителях – охладителях. Осаждение крупных и средних частиц в таких очистителях осуществлялось путем изменения направления и скорости движения газа. При этом одновременно происходило охлаждение газа вследствие передачи тепла стенкам очистителя. Грубый очиститель-охладитель состоял из металлического кожуха 1, снабженного съемной крышкой 2. Внутри кожуха были установлены пластины 3 с большим количеством мелких отверстий, расположенных в шахматном порядке. Газ, проходя через отверстия пластин, менял скорость и направление, а частицы, ударяясь о стенки, оседали на них или падали вниз.

Грубые охладители-очистители последовательно соединяли в батареи из нескольких секций, причем каждая последующая секция имела большее количество пластин. Диаметр отверстий в пластинах от секции к секции уменьшался (РИСУНОК 5Г).

Вентилятор розжига

В автомобильных установках розжиг газогенератора осуществлялся центробежным вентилятором с электрическим приводом. При работе вентилятор розжига просасывал газ из газогенератора через всю систему очистки и охлаждения, поэтому вентилятор старались разместить ближе к смесителю двигателя, чтобы процессе розжига заполнить горючим газом весь газопровод.