Форма рифлей дробящих плит: Дробильные машины

Дробящая плита – Большая Энциклопедия Нефти и Газа, статья, страница 2

Cтраница 2

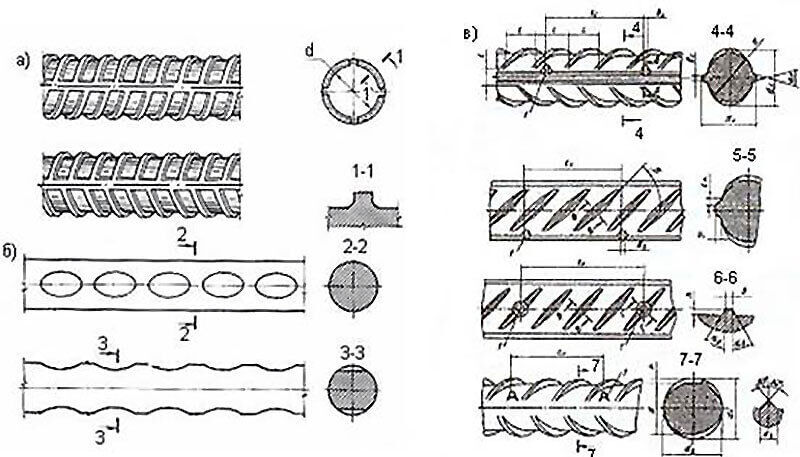

Конструкция дробящей плиты определяется ее продольными и поперечными профилями. [16]

ШДС, дробящие плиты которых имеют рифления, для непосре. [17]

При установке дробящие плиты ( восстановленные или новые) подгоняют к щекам, а затем закрепляют клиньями и болтами. [18]

Для крепления дробящей плиты в нижней части щеки имеется скошенный выступ, а в верхней-отверстия для болтов, затягивающих клин, крепящий дробящую плиту. [19]

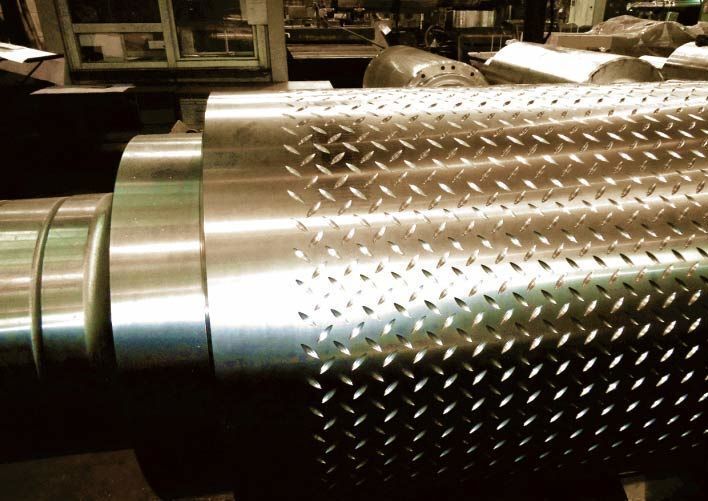

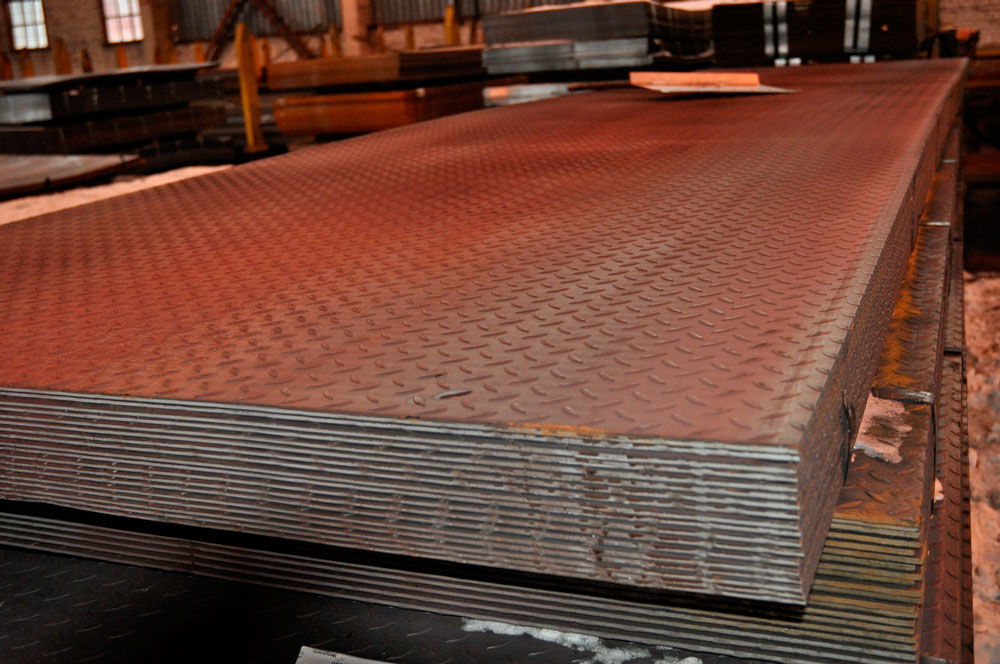

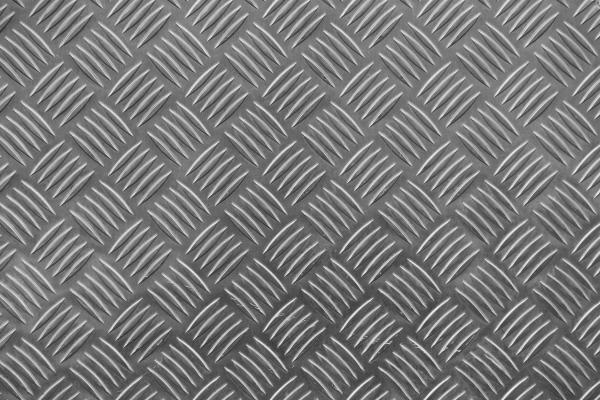

Рабочая поверхность дробящих плит делается, как правило, рифленой. Рифли имеют форму зубьев и располагаются с таким расчетом, чтобы зуб плиты одной щеки приходился против впадины другой. [20]

Рабочие поверхности дробящих плит выполнены рифлеными, причем выступы одной плиты располагаются против впадин другой. Каждая из дробящих плит при износе ее нижней части может быть повернута изношенной частью вверх.

[21]

Каждая из дробящих плит при износе ее нижней части может быть повернута изношенной частью вверх.

[21]

На выступе установлена дробящая плита 10 ( см. рис. 7), закрепленная двумя клиньями 9 и четырьмя болтами с потайными головками. От поперечного смещения плита удерживается выступами подвижной щеки, входящими в два паза щеки. Для защиты боковых стенок станины и закрепления неподвижной дробящей плиты служат составные боковые клинья. [22]

При рифленой поверхности дробящих плит разрушение материалов происходит также за счет изгиба, которому горные породы сопротивляются слабо. Однако при дроблении рифлеными плитами возникают боковые давления, которые для пород большой твердости бывают значительными. Поэтому при дроблешг – – особо твердых пород применяют гладкие дробящие плиты. [23]

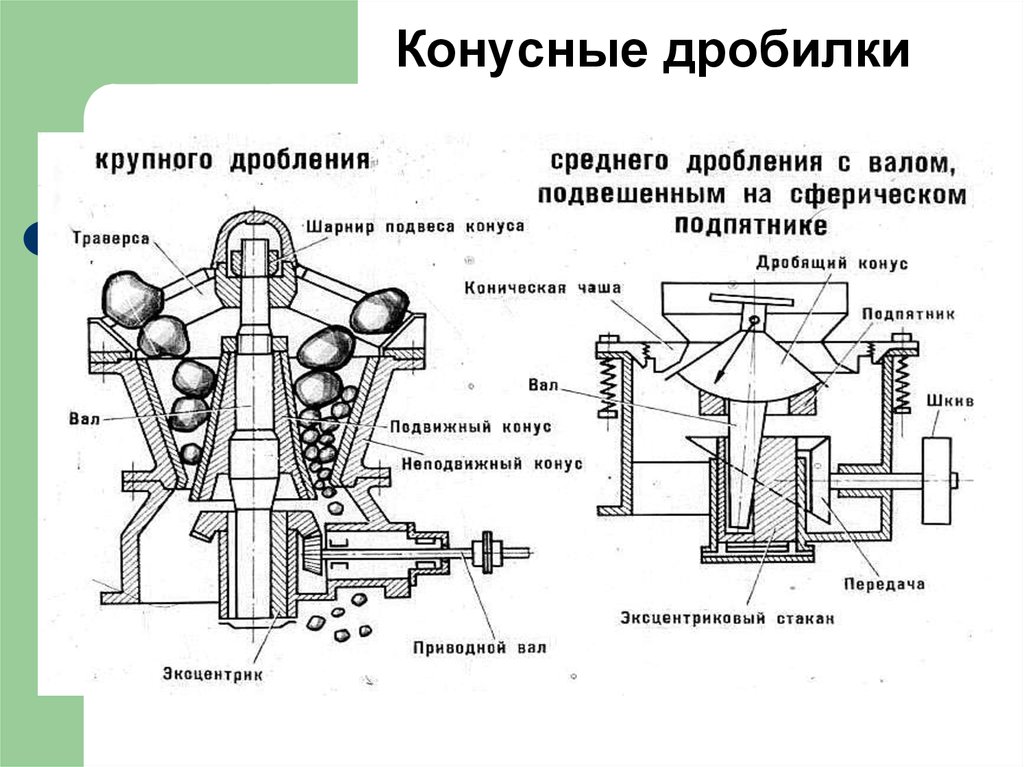

| Конусная дробилка с верхней опорой вертикального вала. [24] |

В некоторых конструкциях дробящим плитам как наружного, так и внутреннего конуса придают криволинейную форму, соответствующую их естественному износу, что увеличивает срок службы плит и уменьшает возможность забивания шпальта дробилки. [25]

[25]

| Схема получения инертного газа. [26] |

Серную мелочь, которая забивает дробящие плиты и валки дробилок, а также увеличивает опасность возникновения взрыва, предварительно отсеивают. Перед дробилкой устанавливают электромагниты / чтобы отделить от серы металлические предметы, которые, попадая в дробилку, вызывают поломку деталей и служат источником образования искр. Для уменьшения запыленности в дробильных отделениях применяют вентиляцию. [27]

При сближении щек материал разрушается дробящими плитами

На неподвижной и подвижной щеках закреплены дробящие плиты / 5 и 16, которые непосредственно соприкасаются с дробимым материалом и являются основными сменными рабочими элементами щековых дробилок. Рабочие поверхности дробящих плит и боковые стенки станины образуют камеру дробления.

[29]

Рабочие поверхности дробящих плит и боковые стенки станины образуют камеру дробления.

[29]

Наибольшему износу в дробилке Блека подвергаются дробящие плиты. Поэтому их делают из специальной марганцовистой стали и съемными на случай их быстрой замены. Поверхность плиты изнашивается главным образом внизу. С целью лучшего захвата и дробления кусков колчедана поверхность дробящих плит делают зубчатой. Боковые броневые плиты также делают из марганцовистой стали. [30]

Страницы: 1 2 3 4 5

Конструкция основных частей щековых камнедробилок » Construction archive

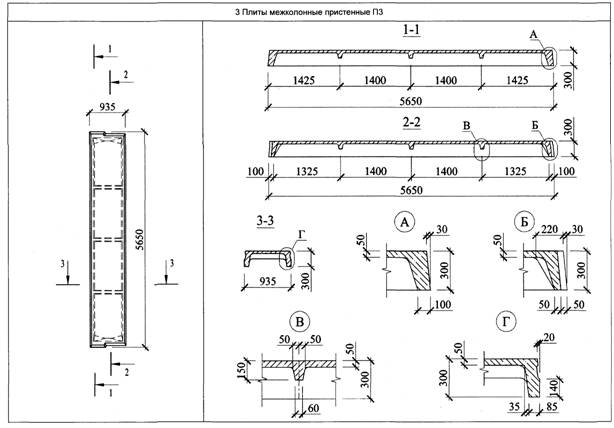

Основными частями щековой дробилки являются станина, эксцентриковый вал, шатун, качающаяся щека, распорные плиты, оттяжной механизм, регулировочный механизм, маховики.

Станины щековых дробилок бывают цельные литые, сборные литые и сборные из проката. Дельные литые станины применяются преимущественно для дробилок небольшой производительности и изготовляются в виде массивной чугунной или стальной отливки с толстыми усиливающими ребрами.

Станины крупных дробилок отливаются из нескольких стальных частей, соединяемых болтами. Продольные стенки стягиваются длинными сквозными болтами, проходящими через тело поперечных стенок. В стыки закладывают призматические шпонки или устраивают выступы, входящие в соответствующие им впадины, что предохраняет соединительные болты от среза.

В некоторых типах дробилок передняя стенка также выполняется в виде балки. Все усилия, развиваемые щековой дробилкой во время ее работы, передаются непосредственно на станину, которая поэтому должна иметь особенно прочную конструкцию.

Эксцентриковый вал (фиг. 22, г) является ответственной деталью дробилки и изготовляется из качественной стали по ГОСТу 1050-57 марки не ниже 45. На один конец вала насаживается маховик, а на другой — маховик-шкив. На эксцентриковую часть вала подвешивается шатун (в дробилках с простым качанием) или качающаяся щека (в дробилках со сложным качанием). В дробилках с комбинированным качанием на эксцентриковый вал подвешивают обе эти детали.

Шатун. В дробилках с простым и комбинированным качанием шатун служит для передачи движения качающейся щеке от эксцентрикового вала при помощи распорных плит (см. фиг. 17 и 20). Шатун состоит из корпуса и головки (крышки), стянутых болтами, и изготовляется из качественного стального литья. Крышка головки шатуна заливается баббитом Б-16, а верхняя часть его корпуса имеет по торцам только полоски из баббита; назначение последних — удержать смазку и предохранить трущиеся поверхности от попадания пыли. В нижней части шатуна установлены вкладыши для упора торца распорных плит.

В некоторых конструкциях дробилок применяются сборные шатуны из круглых стержней кованой стали. В нижней части шатуна такой конструкции находится предохранительное устройство против поломки дробилки при попадании в нее недробимого куска материала. На верхней части крышки имеются рамы, с помощью которых крышку можно поднимать.

В крупных дробилках верхняя головка шатуна и коренные подшипники вала имеют циркулирующее водяное охлаждение Для этого в корпусе подшипников и головке шатуна предусмотрены специальные камеры. Подвод и отвод воды, а также спуск грязи для промывки камер производится по трубам.

Подшипники эксцентрикового вала снабжаются владышами из фосфористой бронзы или твердого баббита.

Чугунные вкладыши не применяют из-за сильного увеличения расхода смазки и больших потерь на трение. В дробилках выпуска последних лет как для эксцентрикового вала, так и для шатуна применяют подшипники качения.

Рекомендуются двойные роликовые самоустанавливающиеся подшипники, как показано на фиг. 17, 19 и 20. Предохранение подшипников от пыли достигается устройством лабиринтного уплотнения и войлочных прокладок. Часто для этой цели применяют текстолитовые кольца. Для смазки подшипников применяют колпачковые масленки или подают масло под давлением от насоса.

Рекомендуются двойные роликовые самоустанавливающиеся подшипники, как показано на фиг. 17, 19 и 20. Предохранение подшипников от пыли достигается устройством лабиринтного уплотнения и войлочных прокладок. Часто для этой цели применяют текстолитовые кольца. Для смазки подшипников применяют колпачковые масленки или подают масло под давлением от насоса.Качающаяся щека (фиг. 22, а) изготовляется литой из стали повышенного качества (по ГОСТу 977-58 марки не ниже 35Л группы I) или чугуна (реже) в виде коробчатого пустотелого литья для крупных дробилок или ребристого литья для дробилок небольших размеров. Щека должна обладать достаточной прочностью и жесткостью, но вместе с тем не быть тяжелой. Снижение веса щеки важно для уменьшения силы инерции, которая не поддается полному уравновешиванию. В зависимости от типа дробилки щека подвешивается на ось или на эксцентриковый вал. В дробилках с простым качанием ось подвески щеки устанавливается на бронзовых, чугунных или резиновых подшипниках.

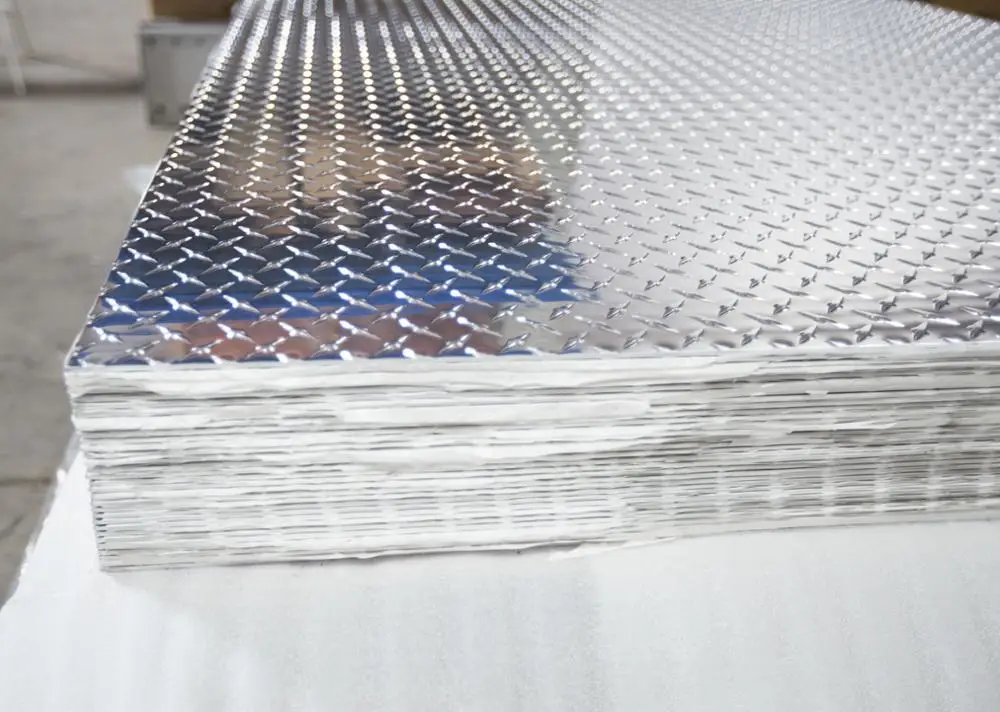

Дробящие плиты. Дробящие плиты непосредственно воздействуют на каменный материал, отчего сильно изнашиваются и поэтому подлежат периодической замене. Плиты имеют прямоугольную форму и изготовляются из чугуна или стали. Для того, чтобы плиты производили дробление не только раздавливанием, но и изгибом, что повышает эффективность дробления, их передняя поверхность снабжается рифлением в виде трехгранных ребер, расположенных вдоль длинной стороны плиты. Характер рифления влияет на качество щебня. Отношение высоты рифлей h к шагу t берется в пределах h/t=1/2-1/4, чаще 1/2-1/3. При отношении высоты зуба к его шагу в пределах —получается более однородный и мелкий материал, а при отношении свыше 1/3 – более крупный.

Угол при вершине рифлей равен 90—100°. Во избежание быстрого отламывания острых кромок углы закруглены. Указания Л.Б. Левенсона и П.

М. Цигельного о том, что при дроблении мягких и средних пород целесообразны овальные (полукруглые) рифления, а при дроблении прочных пород рифления в виде равнобедренного треугольника, не всегда подтверждаются практикой дробления.

М. Цигельного о том, что при дроблении мягких и средних пород целесообразны овальные (полукруглые) рифления, а при дроблении прочных пород рифления в виде равнобедренного треугольника, не всегда подтверждаются практикой дробления.От профиля дробящих плит (криволинейный, прямолинейный) зависит производительность дробилки, а от формы рифлений плиты зависят форма щебня и срок службы плиты.

Для камнедробилок, используемых для вторичного дробления, предусматривается криволинейный профиль плит, дающий увеличение производительности на 10—15% против плит с прямолинейным профилем.

Для дробилок первичного дробления криволинейный профиль рекомендуется придавать только неподвижной дробящей плите, а подвижную — изготовлять с прямолинейным профилем.

Применение криволинейного профиля для обеих плит дает большой угол а захвата в верхней части приемного отверстия, что ухудшает условия захвата загружаемого камня.

Неподвижная дробящая плита устанавливается обычно внизу на выступ станины, а вверху удерживается верхними нажимными планками и боковыми распорными клиньями (см. фиг. 20), Клинья изготовляются из марганцовистой стали. Подвижная плита нижним концом опирается на скошенный уступ шатуна подвижной щеки, а верхний ее конец прижимается к ней при помощи клиновой планки и болтов (фиг. 22, а).

Неподвижная дробящая плита устанавливается обычно внизу на выступ станины, а вверху удерживается верхними нажимными планками и боковыми распорными клиньями (см. фиг. 20), Клинья изготовляются из марганцовистой стали. Подвижная плита нижним концом опирается на скошенный уступ шатуна подвижной щеки, а верхний ее конец прижимается к ней при помощи клиновой планки и болтов (фиг. 22, а).Дробящие плиты изготовляют из высокомарганцовистой стали и термически обрабатывают.

Высокомарганцовистая сталь (1,0—1,2% С и 12—14% Mn) после закалки обладает твердостью HB 180—220. Под действием удара — наклепа твердость ее повышается до HB 450—550.

При дроблении пород с пределом прочности до 800 кг/см2 удельный расход марганцовистой стали повышается, так как твердость марганцовистой стали, не получающей достаточного наклепа, остается на уровне HB 180—220, т. е. приближается по существу к твердости незакаленной углеродистой стали. Поэтому при дроблении пород с пределом прочности ниже 800 кг/см.

2 высокомарганцовистые стали уже не имеют преимуществ и могут быть заменены другой более дешевой и сравнительно хорошо работающей на износ в этих условиях сталью, например, 30ГЛ. При прочности выше 1700 кг/см2 удельный расход марганцовистой стали также повышается; возможно, что это происходит вследствие высокой абразивности очень твердых пород, в результате чего слой наклепа быстро изнашивается. Дробящие плиты можно изготовлять из модифицированного низколегированного хромоникелевого чугуна.

2 высокомарганцовистые стали уже не имеют преимуществ и могут быть заменены другой более дешевой и сравнительно хорошо работающей на износ в этих условиях сталью, например, 30ГЛ. При прочности выше 1700 кг/см2 удельный расход марганцовистой стали также повышается; возможно, что это происходит вследствие высокой абразивности очень твердых пород, в результате чего слой наклепа быстро изнашивается. Дробящие плиты можно изготовлять из модифицированного низколегированного хромоникелевого чугуна.Допускается изготовление дробящих плит из стали 25Л группы I по ГОСТу 977-58 с наплавкой рифленых поверхностей твердым сплавом трубчатыми электродами по методу проф. Львова. Из общего веса дробящей плиты, изготовленной из высокомарганцовистой стали, на долю ее рабочей части — рифления — подвергающейся износу, приходится всего 20—25% Поэтому Выксунский завод дробильноразмольного оборудования по рекомендации ВНИИСтройдормаша увеличил объем рифлений, что повысило срок службы плит на 20—25%.

Распорные плиты.

Через распорные плиты передается усилие дробления. Кроме того, они служат предохранительной деталью против поломки дробилки при попадании в нее недробимого материала. Распорные плиты изготовляются цельными чугунными из чугуна марок СЧ 15-32, СЧ 28-48 или составными на заклепках. В последние годы распорные плиты делают изогнутыми; при этом плита работает на изгиб, а не на сжатие. При нормальной работе дробилки распорные плиты не должны разрушаться и рассчитываются по повышенному (примерно на 0,3—0,5) допускаемому напряжению.

Через распорные плиты передается усилие дробления. Кроме того, они служат предохранительной деталью против поломки дробилки при попадании в нее недробимого материала. Распорные плиты изготовляются цельными чугунными из чугуна марок СЧ 15-32, СЧ 28-48 или составными на заклепках. В последние годы распорные плиты делают изогнутыми; при этом плита работает на изгиб, а не на сжатие. При нормальной работе дробилки распорные плиты не должны разрушаться и рассчитываются по повышенному (примерно на 0,3—0,5) допускаемому напряжению.В дробилках с простым качанием предохранительным элементом служит задняя распорная плита, которую легче заменить, чем плиту между щекой и главным шатуном. Небольшие дробилки имеют распорные плиты, составленные из двух частей, склепанных по косым плоскостям. При возникновении чрезмерных напряжений в плите заклепки срезаются. Угол наклона распорной плиты в некоторых конструкциях дробилок со сложным качанием можно менять в зависимости от прочности камня. Изменение угла производят при помощи дополнительного устройства для смещения упора в регулировочном клине (менее надежно) или путем перестановки плиты в различные пазы на качающейся щеке.

В последнее случае могут быть два положения распорной плиты: первое — для дробления слабых пород и второе — для дробления прочных пород.

В последнее случае могут быть два положения распорной плиты: первое — для дробления слабых пород и второе — для дробления прочных пород.Распорная плита в дробилках со сложным качанием для мелкого дробления может устанавливаться как с положительным (т. е. вниз от горизонтали), так и с отрицательным углами наклона.

Исследования Б.В. Клушанцева (ВНИИСтройдормаш) показывают целесообразность применения распорных плит с отрицательным углом наклона. Вертикальная составляющая хода качающейся щеки при одинаковой горизонтальной составляющей хода и при одинаковом эксцентрицитете главного вала будет при этом меньше, чем при положительном угле наклона распорной плиты, что способствует получению равномерного продукта дробления. Износостойкость дробящих плит, установленных с отрицательным углом наклона, и эффективность дробления повышаются. В щековых дробилках больших размеров применяются специальные предохранительные приспособления, встроенные в главный шатун.

Для увеличения срока службы плит торцовые части их при изготовлении отбеливаются.

При особо тяжелых условиях работы плиты изготовляются со съемными торцами. Торцовые поверхности плит должны быть строго параллельны между собой; перекос их при монтаже не допускается. Торцы распорных плит, упирающиеся во вкладыши, работают как качающиеся цапфы в подшипниках скольжения. Смазка этого стыка затруднена из-за малой доступности, а качательное движение с поворотом на несколько градусов при очень высоком удельном давлении препятствует распределению смазки по всей трущейся поверхности. Поэтому в некоторых крупных дробилках место соприкосновения поверхностей распорной плиты и вкладыша выполняют так, чтобы происходило перекатывание слегка выпуклого торца плиты по плоскому вкладышу. Однако такая конструкция требует точного изготовления и высококачественных материалов.

При особо тяжелых условиях работы плиты изготовляются со съемными торцами. Торцовые поверхности плит должны быть строго параллельны между собой; перекос их при монтаже не допускается. Торцы распорных плит, упирающиеся во вкладыши, работают как качающиеся цапфы в подшипниках скольжения. Смазка этого стыка затруднена из-за малой доступности, а качательное движение с поворотом на несколько градусов при очень высоком удельном давлении препятствует распределению смазки по всей трущейся поверхности. Поэтому в некоторых крупных дробилках место соприкосновения поверхностей распорной плиты и вкладыша выполняют так, чтобы происходило перекатывание слегка выпуклого торца плиты по плоскому вкладышу. Однако такая конструкция требует точного изготовления и высококачественных материалов.Вкладыши распорных плит. В местах установки распорных плит укрепляются сменные опорные детали — вкладыши. Назначение вкладышей — создать для распорных плит опорные поверхности, достаточно прочные и легко заменяемые при износе.

Длина вкладыша выбирается с таким расчетом, чтобы она была несколько больше опорной поверхности распорной плиты. Для уменьшения износа опорные поверхности вкладышей обрабатывают и закаливают. Вследствие больших давлений, развивающихся на опорных поверхностях распорной плиты и вкладыша, необходимо во время работы дробилки (особенно в больших дробилках) обеспечить надлежащую подачу смазки. Вследствие наличия трения скольжения рекомендуется изготовлять вкладыши и распорные плиты из различных материалов, что удлиняет срок их службы. Вкладыши выполняют из стали Ст. 3, хромистой или марганцовистой.

Регулировочные механизмы. Регулирование величины выходной щели производится установкой распорных плит другой длины или изменением количества мерных прокладок, подкладываемых под упор распорной плиты. В некоторых конструкциях малых дробилок щель регулируется при помощи клина, снабженного натяжными болтами. При поднятии регулировочного клина с помощью болта клиновой упор перемещается в направляющих в сторону щеки, и выходная щель уменьшается.

При опускании клина с помощью того же болта выходная щель увеличивается. При клиновом регулирующем механизме изменение размера щели возможно автоматизировать.

Оттяжное устройство служит для обеспечения постоянного соприкосновения распорных плит, качающейся щеки, шатуна (дробилки с простым качанием) и заднего упора с торцом распорных плит в целях сохранения единой кинематической схемы механизма. Это устройство осуществляет также отвод качающейся щеки назад в исходное положение. Оттяжное устройство состоит из одной или двух тяг с шайбами, гайками и пружинами. Материал пружин — сталь марки не ниже 60С2. Тяги прикрепляются к качающейся щеке и пропускаются в отверстия в задней стенке станины дробилки. Они удерживают при помощи пружин всю систему в равновесии. При ходе качающейся щеки вперед пружины сжимаются, а при ходе назад разжимаются и ускоряют возвращение щеки в начальное положение.

При перекосе распорных плит неизбежно появление большого сосредоточенного бокового усилия, которое может вызвать поломки.

Маховики и шкивы. Маховики щековых дробилок выполняются со спицами или с цельным диском и сажаются на вал на клиновых или тангенциальных (большие маховики) шпонках. Дробилки имеют два маховика с обеих сторон эксцентрикового вала или только с одной (зарубежные конструкции).

При использовании маховика в качестве шкива обод его делается уширенным, а для клиновидных ремней устраиваются ручьи. В целях уравновешивания движущихся частей дробилки применяют противовесы, отлитые заодно целое с ободом маховика или закрепленные на них болтами. Материал маховиков — чугун. Стальные маховики применяют редко.

Смазочные устройства. Смазка подшипников осуществляется при помощи колпачковых масленок, заливкой смазки в полость размещения подшипников качения или применением централизованной смазки. Последний способ применяют в больших дробилках. Смазочные устройства снабжают указателями уровня масла (см. фиг. 17 и 20).

Привод дробилок. Привод в движение щековых дробилок производится обычно через клиноременную и реже через плоскоременную передачу.

При больших передаточных, числах, малых расстояниях между осями, больших передаваемых мощностях следует применять только клиноременную передачу. Обычно электродвигатель и шкив располагают на одной плите. Регулировка натяжения ремня производится перемещением электродвигателя по салазкам.

При больших передаточных, числах, малых расстояниях между осями, больших передаваемых мощностях следует применять только клиноременную передачу. Обычно электродвигатель и шкив располагают на одной плите. Регулировка натяжения ремня производится перемещением электродвигателя по салазкам.Учитывая весьма тяжелые условия пуска щековых дробилок, для их привода применяются электродвигатели с контактными кольцами напряжением 380 в и для крупных дробилок размером свыше 1500х2100 мм электродвигатели напряжением 6000 в. Для привода масляных насосов системы смазки и насосов системы густой смазки применяют асинхронные короткозамкнутые электродвигатели.

Объяснение сортов гофрированного картона: Различные типы картона

Что такое сорта гофрированного картона?

Подробное руководство по сортам гофрокартона/типам картона

Узнайте больше о ключевом компоненте вашей гофроупаковки и о том, как он влияет на все, от стоимости упаковки до производительности

Если вы используете большие объемы упаковки, скорее всего, вы будет знаком с гофрокартоном.

Если вы этого не сделаете, невозможно вести повседневную жизнь, не столкнувшись в какой-то момент с картоном.

Однако знаете ли вы элементы, определяющие прочность или дороговизну гофрированного картона? Из чего он изготовлен? И какое влияние это может оказать на успех вашей упаковки?

Это руководство призвано объяснить и прояснить все, что вам может понадобиться знать о картоне.

От канавок до gsm, вкладышей до количества стен, все объясняется.

Краткий справочник / Содержание

01: Состав материала

02: Типы бумаги

03: Вес бумаги и GSM

04: Типы стен

05: Описание гофрированного картона

06: Описание гофрированного картона

07: Отдельные виды использования гофрокартона / информация

08: Таблицы веса типов гофрокартона

09: Технические термины

10: Сводка

7

7 01: Состав материала

Как образуется гофрированный материал?

Прежде чем углубляться в технические детали, полезно выделить способ формирования гофрированного картона (если вам нужен полный обзор того, как изготавливается картон, нажмите здесь).

По сути, стандартный лист гофрированного картона состоит из 3-х компонентов. Это лист гофрированного или «рифленого» материала в центре, помещенный между двумя слоями бумаги — внешним и внутренним вкладышем.

Каждая сторона рифленого материала приклеивается к плоскому бумажному вкладышу во время изготовления. Клей фиксирует каннелюры в нужном положении и придает бумаге жесткость и устойчивость.

Вы можете увидеть базовую схему, на которой выделены гофры и вкладыши ниже.

02: Типы бумаги

Материал, используемый при производстве картона

Одним из ключевых факторов, определяющих свойства гофрированного материала, являются типы используемой бумаги.

Несмотря на широкое распространение картона, существует 2 основных типа бумаги, которые обычно используются для вкладышей. Они известны как вкладыши Kraft и Test.

Крафт-бумага производится из древесины хвойных пород. Из-за «девственных» волокон это самый прочный тип бумаги, и на нем легче всего печатать. В результате, это наиболее часто используемый внешний вкладыш при выборе материала для производства коробок из гофрокартона и упаковки.

В результате, это наиболее часто используемый внешний вкладыш при выборе материала для производства коробок из гофрокартона и упаковки.

Тестовая бумага на самом деле представляет собой двухслойную (дуплексную) бумагу. Будучи переработанной, тестовая бумага не такая прочная, как крафт, и на ней легко печатать, поэтому ее обычно используют для внутреннего вкладыша. Однако она дешевле крафт-бумаги.

Каждый тип вкладыша фактически состоит из двух отдельных слоев. Основной слой используется для обеспечения адгезии и прочности, в то время как более тонкий «покровный» слой используется в основном для улучшения эстетики и облегчения печати.

Однако, несмотря на то, что вкладыши Kraft и Test настолько популярны, на самом деле существует ряд других вариантов.

Доступные сорта бумаги для наружных и внутренних вкладышей при производстве картона:

- KRAFT (K): первичная крафт-бумага

- ТЕСТ 2 (T2): Подкладочная бумага, частично переработанная

- ТЕСТ 3 (T): Полностью переработанный вкладыш

- ЧИП (C): вкладыши на основе отходов

- FULLY BLEACHED WHITE (BW): полностью отбеленная подкладка из крафт-бумаги

- WHITE TOP (WT): переработанная подкладка с белым покрытием

- MOTTLED KRAFT (MK): Крафт белый пестрый

- OYSTER (OY): тестовый лайнер с пестрыми пятнами

- SEMI CHEM (SC): Первичные волокна с использованием нейтрального сульфитного полухимического процесса

- НА ОСНОВЕ ОТХОДОВ (WB) 100% переработанное волокно

Последние 2 типа бумаги, перечисленные здесь, чаще всего используются для флейт и реже используются для вкладышей.

Обратите внимание, однако, что этот список не является исчерпывающим, и существует ряд других специальных видов бумаги.

03: Плотность бумаги и GSM

Различия между используемой бумагой

Как только вы поймете, какие типы бумаги доступны и обычно используются, важно также учитывать вес бумаги.

На самом деле это значение измеряется одинаково для всех видов бумаги, а это означает, что вы могли видеть «80 г/кв.м» на бумаге для копировальных аппаратов, которую вы используете в своем офисе или на домашнем принтере.

Термин gsm – это сокращение от граммов на квадратный метр.

По сути, если вы возьмете квадратный метр рассматриваемой бумаги и взвесите его, вы получите граммы (т.е. вес) этой бумаги на один квадратный метр.

Поэтому, если вы используете гофрокартон с вкладышем из крафт-бумаги плотностью 125 г/м², вы часто будете видеть, что он обозначается как 125K.

Обычные пресс-папье – если они используются как минимум для гофрированного материала, включают следующее:

- 115/125 GSM

- 140/150 GSM

- 185/200 GSM

- 300 GSM

Опять же, этот список не является обширным, и могут быть доступны другие веса.

04: Типы стен

Конструкция из гофрированного картона

Помимо различной плотности бумаги и типов, также необходимо учитывать тип (и количество) гофрирования.

На базовом уровне гофрокартон состоит из двух вкладышей и одного гофрокартона. Это известно как «одностенная» доска. Вы можете увидеть диаграмму, указывающую на это ниже.

Однако можно добавить дополнительную секцию гофрирования и дополнительный вкладыш, чтобы получить материал, известный как «двойная стенка» или «двойная стенка».

Это эффективно добавляет дополнительную жесткость и прочность, что делает его пригодным для упаковки более тяжелых предметов и обеспечивает дополнительную защиту предметов, которые могут быть более хрупкими или дорогими.

Вы можете увидеть пример ниже.

Наконец, если товары, которые вы отправляете, особенно тяжелые или большие (например, автомобильные детали, промышленное оборудование и т. д.), то также можно использовать марку с тройными стенками. Как следует из названия, это добавляет еще одну секцию гофрирования и дополнительный вкладыш.

Как следует из названия, это добавляет еще одну секцию гофрирования и дополнительный вкладыш.

Также известный как Tri-Wall (который также является торговой маркой производителей), вы можете увидеть его базовую схему ниже.

05: гофрированные канавки

Описание гофрированных канавок

Последний аспект гофрированного картона, который может повлиять на его характеристики (а также на вес и стоимость), — это тип гофрокартона.

Флейта представляет собой «гофрированную» часть между двумя вкладышами, и, изменяя ее высоту (и, следовательно, размер канавок), можно добиться различных эксплуатационных характеристик.

Это может варьироваться от очень тонких канавок, таких как «E», для производства легких картонных коробок для розничной торговли (на которых очень удобно печатать), до более грубых канавок, таких как «A» или «B», которые чаще используются для транспортировки. упаковка.

Как и в приведенных выше примерах, при использовании материала с двойными стенками можно комбинировать одну или несколько канавок для создания типа канавки, такой как канавка «EB» или «BC». Это может обеспечить жесткую структуру, идеально подходящую для более тяжелых предметов, а также улучшить эстетический внешний вид и поверхность для печати.

Это может обеспечить жесткую структуру, идеально подходящую для более тяжелых предметов, а также улучшить эстетический внешний вид и поверхность для печати.

Сама канавка обычно изготавливается из флютинга на основе отходов (WBF – т.е. полностью переработанный материал) или так называемого полухимического флютинга (SC).

Типичная плотность бумаги, используемой для гофрирования:

- 90 GSM WBF

- 105 GSM WBF – наиболее распространенный стандарт флейты

- 112 СК и ВБФ

- 150 СК и ВБФ

- 175 SC и F

Существует также ряд часто используемых профилей или размеров канавок, а именно:

- ФЛЕЙТА: 5 мм

- B ФЛЕЙТА: 3 мм

- C ФЛЕЙТА: 4 мм

- E ФЛЕЙТА: 1,5 мм

- F ФЛЕЙТА: 1 мм

- BC FLUTE: Двойная стенка – 6 мм – Комбинация канавок B + C

- EB ФЛЕЙТА: Двойная стенка – 4,5 мм – Комбинация канавок E + B

Опять же, этот список не является исчерпывающим и усложняется тем фактом, что многие производители гофрированного материала производят очень похожие продукты, которым даются произвольные названия (и которые принадлежат только этому производителю).

06: Наименование сорта картона

Описание / объяснение гофрированного картона

Вся эта информация позволяет создать аббревиатуру, описывающую тип используемого картона.

Например, если ваш класс материала использует внешнюю подкладку из крафт-бумаги 125 г/м2, внутреннюю подкладку из теста 125 г/кв. , плюс внутреннее покрытие 150 Test с канавкой E, будет описано как…

150T/E/150T

Эта терминология будет понятна практически любому производителю упаковки (или, по крайней мере, должна быть понята), а также позволит вам чтобы полностью понять тип материала, из которого изготовлены ваши картонные коробки.

Индивидуальное использование гофрокартона / информация

Простое знание того, как производится гофрированный картон и его составные части, не обязательно позволит вам сделать осознанный выбор в отношении типа материала, который вы должны использовать для своей упаковки.

Таким образом, приведенная ниже информация содержит более подробную информацию о каждом из наиболее часто используемых типов флейт.

E-канавка

E-канавка имеет толщину приблизительно от 1 мм до 1,5 мм, обеспечивая очень тонкую канавку. Это не только придает ему превосходную прочность на сжатие и устойчивость к раздавливанию, но также означает, что он обеспечивает высококачественную поверхность для печати.

В результате обычно используются картонные коробки меньшего размера, где требуется хорошее качество печати, а также для высечки.

E-Flute имеет 90 канавок на фут и толщину 1/16. Имея толщину 3 мм, он исключительно универсален и может использоваться как для высечки, так и для обычных процессов изготовления коробок

Он обеспечивает хорошие всесторонние характеристики для всех типов упаковки.

Обычно имеет в общей сложности 47 канавок на погонный фут, включая толщину 1/8 th ”.

C-канавка

Толщина C-канавки составляет от 3,5 мм до 4 мм, что обеспечивает большую прочность на сжатие, чем B-канавка. Это означает, что он обеспечивает лучшую прочность при штабелировании при использовании для легких продуктов.

Однако при неправильном использовании он может быть подвержен разрушению.

С-образная канавка имеет 39 канавок на погонный фут и толщину 3/16 тыс.”.

BC Flute

Имея толщину от 6 мм до 7 мм, этот материал с двойными стенками сочетает в себе канавки B и C вместе. Это дает хорошие всесторонние характеристики, что делает его обычным для производства транспортных коробок, обеспечивающих более высокий уровень защиты при транспортировке.

В связи с этим обычно добавляется только базовая печать (например, флексографская).

Канавка EB

Канавка EB толщиной от 4 мм до 4,5 мм (как следует из названия) объединяет канавки E и B в материал с двойными стенками. Благодаря использованию как очень тонкой (E), так и относительно большой (B) канавки, этот сорт обеспечивает превосходный баланс между защитой при транспортировке, прочностью и качеством печати.

08: Вес

Таблицы веса типа гофрокартона

Поскольку при указании типа картона для упаковки можно варьировать ряд параметров, таких как плотность бумаги, типы гофра и количество стенок, на самом деле можно добиться аналогичных результатов. производительность с различными сортами досок.

производительность с различными сортами досок.

Однако существуют типовые рекомендации по характеристикам для различных сортов гофрированного картона, которые часто цитируются.

Их можно увидеть в таблицах ниже

| Флейта | Марка | Вес изделия |

|---|---|---|

| B или E | 125 К/Т | 4-6 кг |

| В или Е | 150 К/Т | 8-12 кг |

| В или Е | 200 К/Т | 12-17 кг |

| В или Е | 200 К/ 300 Т | 17-25 кг |

| В или Е | 300 К/т | 25-35 кг |

| Флейта | Марка | Вес изделия |

|---|---|---|

| BC или EB | 125 К/Т | 10-15 кг |

| БК или ЕВ | 150 К/Т | 15-25 кг |

| БК или ЕВ | 200 К/Т | 25-35 кг |

| БК или ЕВ | 200 К/ 300 Т | 35-40 кг |

| БК или ЕВ | 300 К/т | 40-45 кг |

09: Терминология

Технические термины, связанные с сортами гофрированного картона

В качестве последнего справочного материала/пояснения ниже приводится общий список терминов, относящихся к сортам картона и гофроматериалу в целом.

Поперек канавки — единица измерения, которая используется для измерения гофрированного (или другого рифленого материала, такого как Correx®), измерение представляет собой направление, противоположное канавке (то есть ширину).

Подложка – сжимаемый бумажный материал, компенсирующий любые неровности запечатываемой поверхности. Этот сжимаемый материал (обычно целлюлоза или газетный картон) обычно приклеивается к подкладке и обеспечивает лучшую отделку (внешний вид), водостойкость и дополнительную прочность.

Заготовка. Плоский кусок гофрированного картона, отрезанный и надрезанный для изготовления коробки.

Сорт картона – класс, присваиваемый гофрированному картону на основе трех элементов; во-первых, вес и тип внешнего вкладыша, во-вторых, тип канавки и, в-третьих, вес и тип внутреннего вкладыша.

Разрыв, повреждение – термин, используемый для упаковочных контейнеров, которые раскололись или «лопнули» из-за слишком сильного давления (например, если штабелировать слишком высоко, коробки, расположенные ниже в штабеле, могут лопнуть).

Картонный картон. Картонный картон жестче и толще картона. Обладает средней и высокой устойчивостью к сжатию и влаге. В отличие от картона, он твердый, а не рифленый.

Отбивная кромка (или просто отбивная) – длина доски/листа.

Глиняное покрытие – тонкий слой каолина, нанесенный на гофрированный картон для улучшения его печатной поверхности. Используется на небеленом или натуральном крафт-картоне.

Гофрированный – материал, имеющий ряд параллельных гребней и канавок.

Раздавливание – Испытание на раздавливание кромки измеряет раздавливание гофрированного картона в поперечном направлении. Он предоставляет информацию о стойкости доски к раздавливанию.

Deckle – Ширина доски, прогоняемой на гофроагрегате.

Двойная стеновая плита – Комбинация двух слоев гофрированного материала (возможны различные размеры канавок) для придания материалу дополнительной прочности.

Дуплекс – тип картона, состоящего из двух слоев, наружная сторона которого часто покрыта, что делает его более водостойким, часто используется для изготовления бумажных стаканчиков и тарелок, а также в фармацевтической промышленности сопротивление вертикальному сжатию

Усовершенствованный гофрокартон — замена стандартному гофрированию, повышающая прочность и характеристики материала.

FEFCO — Европейская федерация производителей гофрированного картона — некоммерческая организация, представляющая интересы гофропромышленности.

Коды случаев FEFCO — набор стандартных шаблонов проектирования, используемых в гофрированной промышленности.

Волокна – упаковочные материалы изготавливаются из формованных волокон, иначе называемых формованной целлюлозой.

Флейта – Бумага, образующая центральный слой гофрированного картона (картона). Он разделяет вкладыши и обеспечивает прочность и жесткость. Более подробную информацию о наиболее распространенных флейтах см. в приложении 1.

Профиль гофрирования – Форма гофров в гофрированном материале

Граммаж – Также называется GSM, вес бумаги, выраженный в г/м2 (грамм на квадратный метр)

GSM – сокращение от измерения граммов за квадратный метр.

Крафт – коричневая бумага или картон, произведенные из первичной целлюлозы в процессе варки. Изготавливается из натуральных небеленых древесных волокон.

Облегченный – в упаковке облегченный – это дизайн упаковок, который позволяет сократить использование материалов, уменьшить вес и стоимость, а также снизить нагрузку на окружающую среду.

Вкладыш – один из бумажных материалов, который составляет часть компонентов гофрированного картона. Есть внутренний и внешний вкладыш; внешняя сторона обычно более высокого качества, так как используется для финишной печати.

Пестрый – Бумажный вкладыш почти белого цвета

Однослойный – Один кусок гофрокартона, приклеенный только к одному вкладышу затем два материала (обычно картон), которые приклеиваются по обе стороны к гофрированной бумаге для придания ей прочности.

Кромка с прорезью – край листа, на котором канавка проходит параллельно ему. Он также известен как ширина материала.

Тестовый вкладыш – переработанный вкладыш, который может быть изготовлен в виде листа с одинаковыми волокнами. Известный как гомогенный/симплексный или, как комбинация двух слоев, при этом внешний слой представляет собой переработанное волокно более высокого качества, он известен как дуплексный или многослойный.

Трехслойный гофрированный картон, который используется благодаря своей прочности, гибкости и экологичности.

Первичный материал – Материал, который не подвергался какой-либо обработке, кроме как при его первоначальном производстве.

Вес – относится к плотности материала, дополнительную информацию см. в GSM.

Кратко

Что такое гофрированный картон

Надеемся, что это руководство дало ответы на любые вопросы, которые у вас могут возникнуть относительно сортов гофрированного картона.

Однако, если у вас есть какие-либо другие вопросы или вы хотите узнать, производится ли ваша упаковка из наиболее экономичного материала, не стесняйтесь обращаться к инженеру-конструктору GWP.

Дополнительная информация…

Об авторе

Джей Даггар

Менеджер по продажам | GWP Packaging Джей присоединился к GWP Packaging в середине 2008 года, прежде чем стать менеджером по продажам в 2011 году, что означает, что он проработал в GWP более 10 лет. [Читать полную биографию…]

[Читать полную биографию…]

Рекомендуемые продукты

Посмотреть упаковку в этом руководстве…

Свяжитесь с нами…

Мы здесь, чтобы помочь!

Для получения полной информации о том, как GWP будет обрабатывать ваши данные, ознакомьтесь с нашей Политикой конфиденциальности. Ваша информация не будет передана третьим лицам.

Связанные руководства

Все руководства и советы

Видеоконсультации

У вас есть проект упаковки, но нет возможности встретиться лицом к лицу? Закажите бесплатную видеоконсультацию сегодня!

Бесплатная загрузка в формате PDF

17 способов сократить расходы на упаковку в долгосрочной перспективе

Получите бесплатное руководство по 17 тактикам, которые помогут сократить текущие расходы на упаковку.

01793 754 444

Пн – Пт 08.00 – 17.00

[email protected]

Напишите эксперту по упаковке

Все еще нужна дополнительная информация о сортах гофрированного картона / картона? Тогда поговорите с членом нашей команды

Как выбрать размер, форму и прочность упаковочной коробки — ноу-хау Grainger

Независимо от того, хотите ли вы отправить что-то меньшее, чем ваша рука, или такое большое, что его нужно перевезти в грузовике, важно выбрать правильную коробку. С различными формами, размерами и прочностью может быть сложно понять, с чего начать. Это руководство поможет вам выбрать транспортную коробку, соответствующую потребностям вашего бизнеса.

С различными формами, размерами и прочностью может быть сложно понять, с чего начать. Это руководство поможет вам выбрать транспортную коробку, соответствующую потребностям вашего бизнеса.

Транспортировочные ящики

От доставки заказов внешним клиентам до удовлетворения внутренних потребностей, таких как передача поставок и хранение, существует множество причин, по которым бизнесу могут потребоваться транспортировочные ящики. Услуги доставки в США не только взимают плату в зависимости от размера и веса отправляемой коробки, но и имеют ограничения по размеру и весу. Убедитесь, что ваша коробка не соответствует максимальным характеристикам, иначе ваша посылка может быть отправлена грузовым перевозчиком.

Размеры и формы упаковочных коробок

Типичные стандартные транспортировочные коробки изготовлены из гофрированного картона. Вы можете выбрать из ассортимента форм и прочностей коробок. В зависимости от размера и веса вашего продукта вам может понадобиться более прочная коробка.

Ниже приведены наиболее распространенные формы и характеристики коробок. Тем не менее, есть много других типов коробок на выбор.

Размеры коробок

Первое, на что следует обратить внимание, это размер транспортной коробки. Коробки могут иметь традиционные прямоугольные и кубические формы или удлиненные формы и размеры для специального использования.

Коробки для кубиков | Коробки-кубы имеют одинаковую длину по всем краям и квадратную форму со всех сторон. |

Ящики разной высоты | Конструкции многоярусных ящиков позволяют выбирать между различной высотой при сохранении фиксированной ширины и глубины. В зависимости от коробки у вас может быть два, три или более вариантов регулировки высоты коробки. |

Коробки длинные | Длинные ящики имеют большую длину по сравнению с их шириной и высотой. |

Высокие ящики | Высокие ящики имеют меньшую длину и ширину по сравнению с более высокими ящиками. Это делает их лучшими для перевозки высоких предметов, которые нельзя сложить и которые должны оставаться в вертикальном положении во время транспортировки. |

Телескопические ящики

| Телескопические ящики позволяют перевозить длинные предметы, которые могут не поместиться в один ящик. Они подходят друг к другу и хорошо подходят для перевозки больших и высоких предметов. |

Ящики с боковой загрузкой | Коробки с боковой загрузкой часто бывают широкими и тонкими с отверстием на узкой стороне для загрузки или выгрузки предметов, форма которых похожа на фотографию или плакат в рамке, среди прочего. |

Прочность коробок

Прочность транспортировочных коробок обычно измеряется с помощью теста на сжатие краев (ECT) для определения прочности при штабелировании или теста Маллена для определения веса на разрыв. Одна из этих двух мер будет напечатана на любой транспортировочной коробке из гофрированного картона как часть сертификата производителя коробки (BMC) — круглого штампа, на котором указано название производителя и другая техническая информация.

Две наиболее часто используемые упаковки для транспортировки:

- 32 ECT: Коробки этого типа могут выдерживать вертикальное сжатие до 32 фунтов на квадратный дюйм и обычно используются при штабелировании более легких грузов.

- 200#: для тяжелых грузов коробки 200# являются популярными вариантами и, как правило, поддерживают прочность на разрыв примерно на 50 процентов выше, чем коробки 32 ECT.

Используйте приведенную ниже таблицу, чтобы выбрать тип ящика в зависимости от веса вашего отправления в соответствии с рекомендациями по прочности UPS и Fiber Box Handbook. Если вам нужна коробка, выдерживающая давление более 200 фунтов, доступны более прочные, сверхпрочные коробки.

Если вам нужна коробка, выдерживающая давление более 200 фунтов, доступны более прочные, сверхпрочные коробки.

Руководство UPS | Справочник по оптоволоконным коробкам | Тип коробки |

30 фунтов | 65 фунтов | 32 ECT Одностенный |

40 фунтов | 65 фунтов | 200# Одностенный |

50 фунтов | 95 фунтов | 44 ECT Одностенный |

60 фунтов | 100 фунтов | 48 ECT Двойная стенка |

80 фунтов | 120 фунтов | 51 ECT Двойная стенка |

160 фунтов | 71 Двойная стенка ECT | |

280 фунтов | 90 ECT Тройная стенка |

Копаем глубже: Прочность на разрыв (Mullen) по сравнению с ECT

Почему существует два разных рейтинга прочности коробки? Ящики для хранения и транспортировочные ящики подвергаются различным видам использования и неправильного обращения, что может привести к их поломке по-разному. Одна коробка может быть проколота при столкновении на сортировочном предприятии, а другая может рухнуть на складе под постоянной нагрузкой. Характеристики, которые помогают ящику противостоять одному типу повреждений, мало что могут сделать для предотвращения другого, поэтому оценка и сравнение общей долговечности представляет собой сложную задачу.

Одна коробка может быть проколота при столкновении на сортировочном предприятии, а другая может рухнуть на складе под постоянной нагрузкой. Характеристики, которые помогают ящику противостоять одному типу повреждений, мало что могут сделать для предотвращения другого, поэтому оценка и сравнение общей долговечности представляет собой сложную задачу.

Прочность на разрыв коробки из гофрированного картона является мерой долговечности, оцениваемой с помощью теста Маллена, который включает медленное приложение гидравлического давления к лицевой стороне гофрированного картона до тех пор, пока его компонент облицовочного картона не разорвется. Один общий рейтинг прочности на разрыв для коробок из гофрокартона составляет 200 #, который присваивается материалу, который может выдержать не менее 200 фунтов на квадратный дюйм в условиях испытаний до того, как он разорвется.

Согласно «Картонам, ящикам и гофрированному картону: Справочник по технологии упаковки из бумаги и дерева» (Диана Тведе, Сьюзан Э. М. Селке), прочность на разрыв полезна для прогнозирования того, как коробка выдержит силы, которые она испытывает, когда она падение, толкание, защемление или иное грубое обращение, как это часто бывает на высокоскоростных сортировочных предприятиях, где коробки, многие из которых содержат ненадлежащим образом закрепленные грузы, могут упасть или удариться друг о друга. По этой причине некоторые грузоотправители предпочитают использовать транспортировочные коробки, которые были оценены в соответствии с тестом Маллена, который демонстрирует устойчивость к такого рода нагрузкам.

М. Селке), прочность на разрыв полезна для прогнозирования того, как коробка выдержит силы, которые она испытывает, когда она падение, толкание, защемление или иное грубое обращение, как это часто бывает на высокоскоростных сортировочных предприятиях, где коробки, многие из которых содержат ненадлежащим образом закрепленные грузы, могут упасть или удариться друг о друга. По этой причине некоторые грузоотправители предпочитают использовать транспортировочные коробки, которые были оценены в соответствии с тестом Маллена, который демонстрирует устойчивость к такого рода нагрузкам.

Испытание на сжатие кромки (ECT) — это способ прогнозирования прочности на сжатие коробки из гофрированного картона. Согласно «Руководству по проектированию пакетов, третье издание» (Джозеф Ф. Хэнлон, Роберт Дж. Келси, Холли Форчинио), ECT был разработан как более прямой индикатор способности коробки выдерживать статическую нагрузку в течение периода времени. время. Эту способность также называют прочностью при штабелировании гофрированного ящика.

Грубо говоря, ECT можно рассматривать как измерение жесткости доски, когда коробка стоит в заданном положении. Процедура тестирования включает в себя установку куска гофрированного картона на край так, чтобы его канавки были вертикальными (вертикальными), а затем измерение усилия, направленного вниз, необходимого для разрушения картона.

Когда коробки уложены на поддоны, они, скорее всего, будут подвергаться гораздо меньшему грубому обращению, которое вызывает разрыв стенок коробки, но их прочность при штабелировании по-прежнему очень важна. По словам Тведе и Селке, многие грузоотправители грузов на поддонах предпочитают выбирать ящики на основе рейтинга ЕСТ, потому что это более прямо описывает прочность штабелирования.

Транспортировочные коробки — важная часть доставки продукции

Имея подходящие коробки, готовые к отправке, ваш бизнес может успешно удовлетворить свои потребности в доставке и упаковке, обеспечивая при этом безопасную и надежную доставку. Потратив время на изучение размеров и форм упаковочных коробок, вы сможете добиться наилучших результатов для своих клиентов, а это идеальный результат для любого бизнеса.

Потратив время на изучение размеров и форм упаковочных коробок, вы сможете добиться наилучших результатов для своих клиентов, а это идеальный результат для любого бизнеса.

Что такое гофрированный картон?

Коробка из гофрированного картона начинается с гофрированного картона, который представляет собой композитный материал, изготовленный из двух или более листов картона. Лист, который образует центр куска гофрированного картона, называется средним: ему придают волнообразную гофрированную форму, а затем вклеивают между плоскими листами, называемыми вкладышем или лайнером. Волны среды называются ее флейтами.

Когда один гофрированный материал помещается между двумя вкладышами, получается кусок одностенного картона, который является стандартным материалом для гофрокоробов.

Двустенный картон сочетает в себе два гофрированных материала и три вкладыша и образует сверхпрочный ящик, обычно используемый для более тяжелых предметов, таких как крупная бытовая техника.

Тройная плита сочетает в себе три средних и четыре облицовочных плиты. Согласно «Иллюстрированному глоссарию упаковочных терминалов» Уолтера Сороки, трехслойная плита достаточно прочна, чтобы заменить пиломатериалы во многих упаковочных целях, таких как контейнеры для сыпучих материалов и упаковка машин.

Односторонний гофрированный картон изготавливается путем приклеивания гофрокартона к одному облицовочному картону и обычно используется в качестве прокладочного материала для предметов в других контейнерах.

Типы закрытия транспортировочной коробки из гофрированного картона: RSC, FOL, HSC

Наиболее широко используемый вид транспортировочной коробки из гофрированного картона называется обычным контейнером с прорезями (RSC). На коробке в стиле RSC все закрывающие клапаны имеют одинаковую длину — половину ширины коробки. Это означает, что внешняя пара клапанов будет встречаться посередине в закрытом состоянии, а другой набор клапанов — внутренние клапаны — не будет.

Добавить комментарий