Фильтр для очистки отработанного масла – Фильтрация отработанного масла | Страница 2 | Termoportal.ru

Фильтр для очистки отработанного моторного масла

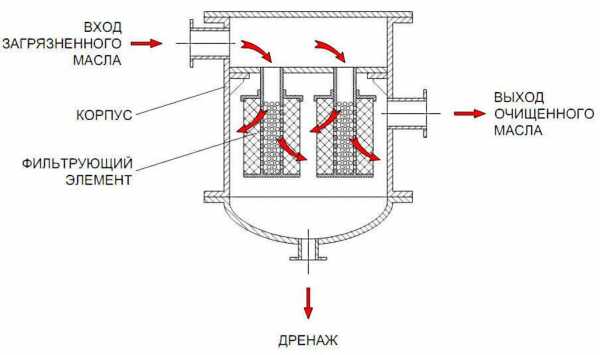

Полезная модель относится к устройствам для очистки отработанных моторных масел. Фильтр для очистки отработанного моторного масла включает корпус, крышку, фильтрующие элементы. Корпус выполнен цилиндроконическим из немагнитного материала. Крышка выполнена съемной и расположена в верхней цилиндрической части корпуса. Тангенциально крышке установлен входной патрубок. В нижней конической части корпуса по оси симметрии установлен выходной патрубок. Фильтрующие элементы расположены в цилиндрической части корпуса соосно ему на одинаковом расстоянии друг от друга и содержат металлические сетки грубой и тонкой очистки масла и фильтрующие немагнитные материалы. Фильтрующие немагнитные материалы расположены между каждой парой металлических сеток грубой и тонкой очистки масла, а во внутренней части цилиндрического корпуса между крышкой и фильтрующим элементом установлен магнит, выполненный в виде пустотелого цилиндра. Такое конструктивное исполнение фильтра позволит повысить качество очистки отработанных моторных масел.

Полезная модель относится к устройствам для очистки отработанных моторных масел.

Известен фильтр для очистки масла [1], включающий корпус с расположенными внутри него крышкой, фильтрующим элементом, пружиной и уплотнителем. Крышка опирается на упругий уступ и состоит из усилителя крышки и накладки. Корпус фильтра содержит дополнительный упругий уступ, направленный вглубь корпуса и расположенный в месте непосредственного контакта уплотнителя с корпусом, причем уплотнитель расположен между усилителем крышки, накладкой и корпусом.

Однако известное устройство имеет низкое качество очистки отработанного моторного масла, невозможность очистки или замены фильтрующих элементов.

Цель полезной модели – повышение качества очистки отработанного моторного масла и удобство его обслуживания.

Указанная цель достигается тем, что корпус выполняют цилиндроконическим из немагнитного материала. Крышку выполняют съемной и располагают в верхней цилиндрической части корпуса. Тангенциально крышке устанавливают входной патрубок. В нижней конической части корпуса по оси симметрии устанавливают выходной патрубок. Фильтрующие элементы, содержащие металлические сетки грубой и тонкой очистки масла и фильтрующие немагнитные материалы, располагают в цилиндрической части корпуса соосно ему на одинаковом расстоянии друг от друга. Фильтрующие немагнитные материалы располагают между каждой парой металлических сеток грубой и тонкой очистки масла, а во внутренней части цилиндрического корпуса между крышкой и фильтрующим элементом устанавливают магнит, выполненный в виде пустотелого цилиндра.

На фиг.1 изображен фильтр для очистки отработанного моторного масла, на фиг.2 – то же, вид сверху.

Фильтр для очистки отработанного моторного масла содержит выполненные из немагнитного материала цилиндроконический корпус 1 и съемную крышку 2, расположенную в верхней цилиндрической части корпуса 1. В цилиндрической части корпуса 1, соосно ему, на одинаковом расстоянии друг от друга расположены фильтрующие элементы 3, содержащие металлические сетки грубой 4, тонкой 5 очистки масла и фильтрующие немагнитные материалы 6, причем фильтрующие немагнитные материалы 6 расположены между каждой парой металлических сеток грубой 4 и тонкой 5 очистки масла. Между фильтрующими элементами 3 расположены распорные втулки 7. Тангенциально крышке 2 установлен входной патрубок 8 для отработанного моторного масла. В нижней конической части корпуса 1 по оси симметрии установлен выходной патрубок 9. Во внутренней части цилиндрического корпуса 1 между крышкой 2 и фильтрующими элементами 3 установлен магнит 10, выполненный в виде пустотелого цилиндра.

Фильтр для очистки отработанного моторного масла работает следующим образом. Отработанное моторное масло под давлением подают во входной патрубок 8, установленный тангенциально крышке 2. Прямолинейное движение отработанного моторного масла преобразуется на выходе из патрубка 8 во вращательное движение по спирали с угловым ускорением, при этом отработанное моторное масло тонким слоем попадает на магнит 10, выполненный в виде пустотелого цилиндра, и стекает по нему. При этом металлические примеси (как правило, металлическая пыль, образующаяся в процессе износа цилиндро-поршневой группы) притягиваются к магниту 10 и остаются на нем. Далее отработанное моторное масло попадает на фильтрующие элементы 3, содержащие металлические сетки грубой 4, тонкой 5 очистки масла и фильтрующие немагнитные материалы 6, и очищается от остальных примесей. При этом более крупные примеси, в том числе и металлические примеси, не «прилипшие» к внутренней поверхности магнита 10, задерживаются металлическими сетками грубой 4 очистки и фильтрующими немагнитными материалами 6, а более мелкие – металлическими сетками тонкой 5 очистки и, соответственно, немагнитными материалами 6.

Очищенное масло стекает по внутренней полости боковых стенок конической части корпуса 1 и выводится из фильтра через выходной патрубок 9, установленный по оси симметрии фильтра.

Установка входного патрубка 8 тангенциально крышке 2 позволяет поток прямолинейно движущегося отработанного моторного масла преобразовать на выходе из патрубка 8 в тонкий слой, вращающийся по спирали с угловым ускорением по стенкам магнита 10, выполненного в виде пустотелого цилиндра, и выделить на первой стадии очистки из отработанного моторного масла металлические примеси.

Установка фильтрующих элементов 3, содержащих металлические сетки грубой 4, тонкой 5 очистки масла и фильтрующих немагнитных материалов 6, в цилиндрической части корпуса, на одинаковом расстоянии друг от друга, позволит окончательно с высоким качеством очистить отработанное моторное масло, исключая разности давления между фильтрующими элементами 3.

Выполнение нижней части корпуса 1 конической позволит очищенному моторному маслу стекать в направлении выхода, а установка выходного патрубка 9 в нижней конической части корпуса 1 по оси симметрии фильтра позволит вывести очищенное моторное масло из фильтра без дополнительных сопротивлений и перепадов давлений, возникающих в непрямолинейных трубках, фитингах и штуцерах.

Источник информации

1. Колтунов Г.А. Фильтр для очистки масла. Патент RU 2339427. – Опубл. 27.11.2008 г., Бюл. 33.

Фильтр для очистки отработанного моторного масла, включающий корпус, крышку, фильтрующие элементы, отличающийся тем, что корпус выполнен цилиндроконическим из немагнитного материала, крышка выполнена съемной и расположена в верхней цилиндрической части корпуса, тангенциально крышке установлен входной патрубок, в нижней конической части корпуса по оси симметрии установлен выходной патрубок, фильтрующие элементы расположены в цилиндрической части корпуса со

poleznayamodel.ru

Взрывозащищенные установки очистки масел

30% от общего количества масел, вырабатываемых из нефти и используемых для смазывания различных рабочих механизмов промышленного оборудования (станков, редукторов, лебедок и т.д.) – это индустриальные масла. Выделяют 3 группы промышленных (индустриальных) масел:

- Легкие масла

Используются для текстильных машин, сепараторов и металлорежущих станков, то есть для малонагруженных механизмов с достаточно большим числом оборотов вращения; - Средние масла (по-другому машинные или веретенные)

Используются для смазки механизмов, редукторов, станков и вентиляторов; - Тяжелые масла

Используемые для смазки высоконагруженных механизмов, к которым относится оборудование и передачи прокатного, прессового и кузнечного станов.

Индустриальные масла (общего применения) идут на смазку узлов и компонентов оборудования. Для гидравлических систем станков, прессов или автоматических линий используются дистиллятные масла. Также может применяться их смесь с остаточным маслом, получаемым из сернистых и малосернистых нефтей в результате селективной очистки или из малосернистых нефтей после кислотно-щелочной очистки. Промышленные масла подвергаются загрязнению механическими примесями в процессе эксплуатации оборудования, при ненадлежащем хранении и неправильной транспортировке. Особенно сильно масло загрязняется при некачественной промывке маслосистемы после завершения монтажа или ремонта, а также при заправке или сливе маслосистемы в случае отсутствия маслозаправочных станций.

Наиболее распространенным видом загрязнения индустриального масла считаются: механические примеси, образующиеся в результате трения смазываемых рабочих поверхностей, сконденсированная влага, различные металлические частички, а также частички пластмасс и резин от уплотнений. По мере эксплуатации оборудования в маслах накапливаются продукты окисления (на углеводородной основе) в растворенном или коллоидном виде, которые приводят к изменению физико-химических показателей индустриального масла. Поэтому для продления срока работы самих масел, смазываемых ими компонентов и механизмов оборудования необходимо удалять продукты загрязнений из масел, то есть очищать их с помощью фильтрующих устройств и линий всевозможного конструктивного исполнения и оформления.

В случае сильного изменения основных характеристик масла, таких как вязкость, температура вспышки, плотность, кислотное число и цвет, масла лучше подвергнуть регенерации, заключающейся в удалении из них продуктов «старения» с помощью углубленной очистки. Углубленная очистка является в свою очередь одним из самых доступных способов очистки индустриальных масел и заключается в термическом удалении влаги, извлечении с помощью сорбентов загрязнений, последующем отстаивании масла, его фильтровании или центрифугировании. После углубленной очистки индустриальное масло должно соответствовать всем требованиям, предъявляемым к промышленным маслам общего назначения.

Коммерческая стоимость индустриальных масел и так довольно велика, к тому же часто приходится за утилизацию отработанных промышленных масел платить больше средств, чем за покупку новых. Нормы законодательных документов по охране окружающей среды становятся с каждым годом все более жесткими, из-за чего оказывается невыгодным использование отработанных масел или масел с коротким сроком действия. Это объясняет желание предприятий поддерживать свои масла как можно дольше в рабочем состоянии.

В общем случае проведение процессов очистки и регенерации промышленного масла призвано обеспечить следующие преимущества:

- снизить расходы и себестоимость готового продукта;

- понизить износ оборудования и продлить срок работы масла;

- увеличить производительность оборудования в целом;

- сохранить смазочные характеристики масел на требуемом уровне;

- понизить нагрузку на окружающую среду;

- сократить количество замен масла.

Огромное количество масляных систем, находящихся сегодня в эксплуатации на промышленных предприятиях, чаще всего применяют промышленные масла общего назначения. С целью защиты этих систем от возникновения повреждений они оборудуются при комплектации стационарными фильтрами, обойтись без которых просто невозможно, ведь 80% всех неисправностей в работе масляного оборудования случаются вследствие загрязнений. Загрязнения эти могут появляться уже вместе с маслом при его поступлении или при заправке им системы, так и скапливаться в процессе эксплуатации системы. В последнем случае масло загрязняется нерастворимыми веществами, например, песком, пылью или резиной. Эти примеси снижают надежность в эксплуатации и снижают срок службы масляных систем.

Восстановление промышленных масел представляет собой довольно трудоемкий процесс, основой которого является подбор специальных средств и оборудования в виде всевозможных станций и установок, которые эффективно выполняют свои функции, подбирая методы очистки оптимальным образом. Независимо от того, какое оборудование предусматривается использовать для очистки промышленных масел, будь оно стендом, мобильной или стационарной установкой, центробежным сепаратором или отдельно размещенным фильтром, все эти системы очистки обычно имеют в своем составе ряд обязательных компонентов. В оснащение типичной установки обычно входят: фильтры (обычно грубой очистки), которые производят удаление твёрдых частиц и снабжены в случае необходимости электрическим подогревателем, а также насосы питательного типа для откачки отработанного и подачи в систему чистого масла. Любая установка очистки промышленных масел при необходимости может оснащаться специальной системой сигнализации, срабатывающей в случае каких-либо сбоев или аварий. Как правило, такие установки должны дополнительно обеспечиваться системой контроля водяного затвора.

Если процесс очистки загрязненного масла и процесс его восстановления проводится специализированным предприятием или на участке сбора масла и очистки, то схема выполнения технологического процесса включает несколько этапов:

- сбор и хранение загрязнённых отработанных масел;

- подогрев масел и введение коагулянта;

- процесс осаждения загрязнений;

- стадия тонкой очистки масла на основе центрифугирования;

- складирование, хранение восстановленного масла и его отгрузка Заказчику.

Станции очистки промышленных масел, в зависимости от метода очистки, могут быть дооснащены блоком сушки и дегазации масла, вакуумным эжектором, вакуумным насосом, соответственно, пультом управления, аппаратами КИП и автоматики. Конструктивное исполнение определяет назначение станций, они могут изготавливаться стационарными и передвижными (на базе автоприцепа или контейнера).

Методы очистки или регенерации индустриальных масел можно классифицировать следующим образом:

1. Физические методы

Они направлены на удаление твердых частиц, микрокапель воды и, по возможности, смолистых и коксообразных образований. Масла подвергаются обработке в силовом поле при использовании центробежных и гравитационных сил. Реже используются магнитное, электрическое и вибрационное воздействие, а также процедуры фильтрования, водная промывка, процессы выпаривания и вакуумной дистилляции. При выпаривании удаляется легкокипящая примесь. Теплообменные процессы разного рода, а также массообменные процессы также представляют собой физические методы. Они направлены на извлечение из отработанного масла воды, продуктов окисления углеводородов и легкокипящих примесей.

1.1. Отстаивание

Это наиболее простой способ очистки масел. Он заключается в естественном оседании механических частиц в жидкой среде, происходящем под воздействием гравитационных усилий, а также в расслоении жидких фаз, обладающих разной плотностью. В зависимости от уровня загрязнения масла и отведенного на очистку времени, осаждение применяется или в качестве самостоятельного процесса, или в качестве предварительного этапа перед фильтрацией или центрифугированием. К недостаткам данного метода принято относить долгую продолжительность процесса осаждения частиц, необходимую для полной очистки масла, а также удаление только крупных частиц размером 50-100 μм.

1.2. Фильтрация

Она относится к наиболее эффективным методам удаления механических загрязнений из масла. Фильтрация направлена на извлечение механических примесей и частиц смолистых соединений, что осуществляется путем пропускания загрязненного масла через пористые перегородки фильтров (сетчатые или пористые). Фильтрационным материалом могут служить сетки (металлические и пластмассовые), различные ткани, войлок, бумага, композиционные материалы, а также керамика. В процессе фильтрации используются одноразовые или многоразовые фильтры. Очистка может быть реализована ступенчато, при этом выделяется ступень грубой очистки, на которой из масла удаляются наиболее крупные включения, и ступень тонкой очистки, где происходит окончательная доочистка. Недостатком данного метода считается необходимость постоянной закупки фильтрующих элементов, их регенерации и последующей утилизации (в случае одноразовых фильтров утилизация требуется уже после одноразового исчерпания ресурса фильтра).

1.3. Центробежная очистка масла

Этот метод очистки масла основан на применении центрифуг и считается наиболее высокопроизводительным и эффективным, направленным на удаление механических примесей. Данный процесс позволяет совместить очистку от примесей с удалением воды. Центробежная очистка заключается в разделении различных фракций, входящих в состав неоднородных смесей. Происходит это под воздействием центробежных сил. Минусом может считаться трудоемкость процесса очистки самой центрифуги от механических примесей. Скорость удаления воды при использовании центробежной очистки относительно высокая, однако степень очистки достигается низкая, что часто требует проведения дополнительной очистки иными методами. А также центрифуга относится к сложным в эксплуатации устройствам, требующим ручных настроек, а, следовательно, постоянного присутствия оператора.

2. Физико-химические методы

К методам этой группы можно отнести следующие процессы: адсорбцию, коагуляцию, ионообмен и селективное растворение частиц загрязнений, содержащихся в масле. Метод химической очистки индустриальных масел основан на процессе очистки кислотами. Имеет место способ очистки индустриального масла при помощи концентрированной серной кислоты (из расчета 10 мас. % на сырье). Процесс сопровождается интенсивным перемешиванием, далее следует промывка водой. Являясь сильным окислителем, серная кислота осмоляет не только загрязнения. Она способна осмолить и углеводородную основу масла. Данный способ имеет следующие минусы: образованная устойчивая эмульсия не способствует быстрому разделению фаз; образованное большое количество кислого и экологически опасного гудрона трудно утилизируется.

Общие минусы используемых способов очистки отработанных промышленных масел состоят в выборе очень агрессивных реагентов и сложных, многокомпонентных составов. Процесс очистки становится многостадийным и часто требует создания высокотемпературных режимов.

2.1. Адсорбционная очистка масла

При очистке промышленного масла данным методом достигается снижение кислотности и удаление воды. Основной принцип заключается в поглощении адсорбентами, представляющими собой твердые материалы с высокой пористостью, различных загрязняющих компонентов масла, включая воду. Характер и размеры пор адсорбента во многом определяют его применимость для удаления из масла определенных загрязнителей. Метод считается простым, однако, имеет низкую производительность, а также требует утилизации адсорбентов, наносящим вред окружающей среде.

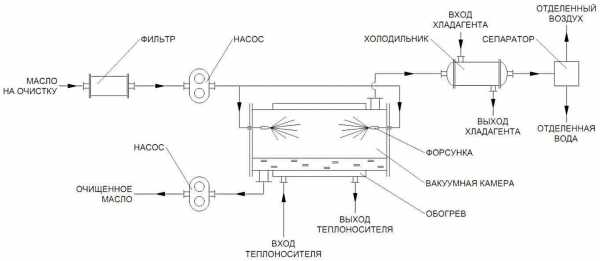

2.2. Термовакуумная сушка

Этот метод используется для извлечения воды из масел. Метод основан на разделении фракций масла и воды, происходящем из-за разности температур кипения. Отработанное масло пропускается через емкость с низким давлением, при котором вода начинает испаряться уже при комнатной температуре. Интенсификация процесса может быть достигнута путем распыления масла в вакуумной среде, создаваемой посредством вакуумных насосов. Термовакуумная сушка позволяет удалять из масла:

- 100% свободной влаги и 90% растворенной влаги;

- 100% свободного и 80% растворенного воздуха.

В процессе тонкого рассеивания масло быстро отдает свою воду. Пары газов и воды вместе с воздухом уходят из установки, а масло (осушенное и дегазированное) выпадает в осадок на дне вакуумной ёмкости. Высокая степень очистки, простая конструкция, высокая надежность эксплуатации оборудования и режимы очистки без сложных настроек при возможности интеграции автоматизированных схем процесса очистки дополняют положительные характеристики данного метода. Однако скорость удаления воды данным методом считается относительно невысокой. Важным моментом при термовакуумной сушке является условие предотвращения попадания воздуха в установку из внешней среды, что может привести к ряду негативных последствий:

- разрыв масляной пленки;

- окисление рабочей жидкости;

- образование пены;

- повышение степени кавитационного износа компонентов оборудования.

3. Химические методы

Данная группа методов основывается на химической обработке загрязненного масла кислотами или щелочами. Также щелочная обработка может использоваться в качестве дополнительной стадии очистки, в том числе направленной на нейтрализацию остатков кислоты после кислотной обработки. Основным реагентом при кислотной обработке выступает серная кислота. Основная идея метода заключается в химическом воздействии на загрязняющие компоненты масла, вследствие которого они переходят в легко отделяемые формы (растворение в воде, выпадение в осадок и т.д.). В связи с этим химическую обработку часто дополняют другие методы очистки, призванные удалить из масел химически измененные загрязнители. Это может быть адсорбция, фильтрация, сепарация и другие методы.

oil-filters.ru

Фильтр очистки отработанного масла Фуллерова земля

Если сравнить силовой трансформатор с человеческим организмом, то не сложно прийти к выводу, что изоляционное масло подобно крови. По мере ухудшения его состояния происходит снижение изолирующей способности. Если не предпринимать никаких мер, то можно получить достаточно серьезные последствия в виде сломанного трансформатора или возникновения аварийной ситуации. Поэтому с целью сведения вероятности таких явлений к нулю необходимо проводить тщательную очистку трансформаторного масла от накопившихся в нем продуктов старения. В этом поможет фильтр очистки отработанного масла.

Этот факт, а также огромный объем финансовых вложений, которые ежегодно тратятся электроэнергетическими предприятиями на покупку свежего масла, заставил компанию GlobeCore искать новое уникальное решение, которое, с одной стороны, позволило бы повысить надежность работы трансформаторов, а с другой – экономило деньги. Это вылилось в создание технологии так называемого «предупредительного ремонта», предусматривающей регенерацию (восстановление) трансформаторных масел не дожидаясь проблем или поломок в работе оборудования. Это совершенно иной подход, который отличается от существующих тем, что позволяет сосредоточить внимание на причинах ухудшения состояния масла, а не на следствиях данного процесса.

Фильтр очистки отработанного масла Фуллерова земля для нужд электроэнергетики

Для регенерации компания GlobeCore предлагает использовать фильтр очистки отработанного масла Фуллерова земля. Это природный мелкозернистый сорбент с высокими поглощающими свойствами. Само по себе применение этого вещества для обработки нефтепродуктов не ново. Но проблема безопасной утилизации Фуллеровой земли в должной степени так и не была решена. Практический любой сорбент, использующийся для очистки загрязненного масла, после завершения процесса будет содержать некоторое количество нефтепродукта.

Обычное захоронение Фуллеровой земли таит в себе серьезную опасность, поскольку в этом случае существует большая вероятность попадания остатков отработанного масла в почву и водоемы. В зависимости от вида (трансформаторное, индустриальное, турбинное, трансмиссионное и т.д.) масло может содержать как простые углеводородные соединения, так и сложные ароматические соединения (дифенилы, трифенилы), которые по своей сути являются канцерогенными веществами. Они могут провоцировать раковые заболевания, а также таят в себе огромную опасность здоровью человека и целостности окружающей среды. Отработанные масла оказывают ядовитое и раздражающее воздействие на кожу, глаза, слизистую оболочку и дыхательные пути. Природа не может самостоятельно справиться с ядом, поэтому отработанное масло может приводить к нарушению воспроизведения рыб, птиц и животных. В связи с этим решалась главная задача: не допустить попадания отработки в окружающую среду ни в каком виде.

Конструкторcким отделом компании GlobeCore была разработана уникальная технология, позволяющая проводить реактивацию Фуллеровой земли непосредственно в регенерационном оборудовании. После такой обработки сорбент полностью восстанавливает свои свойства и готов дальше регенерировать отработанное масло. Параметры восстановленного продукта полностью соответствуют нормативным требованиям, и он может повторно использоваться по прямому назначению.

Таким образом, применение процессов GlobeCore позволяет исключить возможность попадания отработанного масла в окружающую среду за счет его повторного использования и реактивации применяемого сорбента. Отдавая предпочтение регенерационному оборудованию нашей компании, Вы, несомненно, делаете огромный вклад в сохранение природы и здоровья человечества, при этом экономя финансовые средства на закупке нового и утилизации отработанного масла.

oil.globecore.ru

Очистка отработанного трансформаторного масла установках СММ

Очистка отработанного масла может помочь превратить недавние отходы в высококачественное и при этом доступное сырье.

Условно процесс можно разделить на 3 этапа:

Этап первый. Очистка отработки от механических частиц и загрязнений.

Фильтрация может помочь подготовить масло к последующим шагам, т.к. устраняет из отработки сор и другие тяжелые частички. Фильтр для очистки масла изготовлен из полипропиленовой ткани.

Ресурс фильтроэлемента зависит от качества обрабатываемого масла. При накоплении загрязнения на фильтре показание манометра будет возрастать и при достижении 0,3 МПа, необходимо фильтр заменить или очистить. Фильтр для очистки масла допускается очищать бензином, горячей водой и т.д.

Очистка шторы осуществляется путём обметания каждой гофры шторы малярной кисточкой. Если фильтрэлемент используется для очистки масла и нефтепродуктов, то его промывка осуществляется путём погружения в бензин на 24 часа. После этого каждая гофра фильтровальной шторы полируется малярной кисточкой, обильно смоченной бензином.

Перед установкой фильтра в корпус, он осматривается на предмет отсутствия повреждений.

Фильтр для очистки масла изымается из эксплуатации и заменяется новым, если:

1. На фильтровальной шторе появились механические повреждения (сквозные потёртости, разрывы, трещины и др.).

2. Поры фильтровальной шторы забиты отфильтрованными отложениями, которые не удаётся удалить очисткой и промывкой.

Этап второй. Потом можно переходить к последующему этапу – удалению воды. Это становится возможным благодаря действию высокой температуры, при помощи которой из масла выпаривается накопившаяся влага. Этот этап разрешает увеличить горючесть масла и избежать коррозии материалов, соприкасающихся с ним.

Более совершенный и экономичный метод сушки трансформаторного масла разбрызгиванием его в вакууме при невысокой температуре заключается в том, что масло насыщенное влагой распыляется форсункой в вакуумной емкости, в которой создается разрежение. При всем при этом из масла удаляются свободная и растворенная влага, и еще растворенный воздух. При узком диспергировании масла оно быстро отдает собственную влагу.

Сухое масло в виде капель выпадает на днище вакуумной колоны. Эффективность и скорость сушки увеличиваются при нагреве масла, т.к. увеличили испарение влаги. Утраты масла от испарения при всем этом незначительны. Скорость испарения воды из масла зависит также от разницы между давлением интенсивного водяного пара при данной температуре и остаточным давлением в вакуумной колонне.

Этап третий. Завершающим, третьим этапом очистки отработанного трансформаторного масла является перегонка масла через фильтр тонкой очистки, которая позволяет при прохождении масла через фильтр для очистки масла удалить оставшиеся после предыдущих этапов частицы.

На выходе получается чистый продукт, который применяют для собственных нужд компании либо отправляют на вторичный рынок или же применяют как масло для оборудования. Кроме всего прочего отпадает вопрос захоронения масляной отработки, что собственно сохраняет природу и приносит выгоду и удобство обладателям масляных отходов.

oils.globecore.ru

Фильтрация масла: трансформаторного, моторного и гидравлического

Термин “фильтрация масла” используется во всех областях промышленности, науки, социальной среде и проч. Под фильтрованием подразумевают процесс разделения неоднородных систем при помощи пористых перегородок, пропускающих дисперсионную среду и задерживающих дисперсную твёрдую фазу. В прямом смысле данная процедура применяется по отношению к разнообразным жидкостям, в том числе промышленным.

Фильтрация масла – один из наиболее распространенных методов сохранения ресурсов на предприятиях. С помощью очищения нефтеперерабатывающие, энергетические, пищевые и другие компании приводят сырье в соответствие с нормой на стадии первоначального использования, хранения или повторной эксплуатации.

Использование комплексного процесса фильтрации масла на новом оборудовании дает возможность избавится от всех видов загрязнений, которые накапливаются во время транспортировки, хранения и эксплуатации и сложно выводятся даже с помощью узкоспециализированных установок очистки (например, восковые вещества).

Фильтрация масла силовых трансформаторов

В процессе работы трансформаторные масла накапливают в себе различные загрязнения, которые могут создавать ненужные химические соединения. Они существенно влияют на эксплуатационные показатели масел и, естественно, являются нежелательными

Трансформатор работает нестабильно и с частыми перебоями. Чтобы не допустить подобных явлений, проводят глубокую очистку и фильтрацию трансформаторных масел. Рассмотрим наиболее продуктивные методы.

Самым первым этапом очистки, которому поддают трансформаторные масла, является механический. Это, по сути, поверхностная обработка с целью удаления загрязнений твердого типа и воды. Далее проводят теплофизическую очистку. Она более глубокая и выполняется с помощью вакуума.

Механическая и теплофизическая очистка – это, по сути, предварительный этап. Далее следует основная очистка, которую проводят с использованием различных химических веществ. Рассмотрим некоторые из них.

Очистка с помощью серной кислоты состоит в обработке трансформаторных масел 98%-им раствором этого вещества.

Фильтрация масла трансформатора ветряной электростанции в США

Если сравнивать с другими методами, то использование серной кислоты имеет существенный недостаток. Он состоит в том, что воздействуя на вредные примеси, кислота также оказывает негативное влияние на общую структуру масла, делая его не очень стабильным в работе. Поэтому требуются дополнительные затраты на нейтрализацию этих последствий.

Суть очистки селективным методом можно понять уже из самого названия. При ее выполнении специальные растворители выборочно нейтрализуют нежелательные вещества, находящиеся в масле.

Также широко распространенной является депарафинизация. Суть метода состоит в обработке специальными растворителями: ацетоновым, толуолом, бензолом, и т.п., которые помогают удалить твердые примеси.

Отметим, что практически все химические методы осуществляют влияние на стабильность масел. Но при этом они позволяют продлить срок их службы.

Не стоит забывать, что все проведенные очистки должны заканчиваться так называемой доочисткой, которая и закрывает весь цикл работ по очистке и фильтрации трансформаторного масла. Она проводится преимущественно контактным способом.

Суть доочистки состоит в смешивании трансформаторных масел со специальными материалами, в качестве которых может выступать или глина, или земля отбеливающего типа. Полученный материал тщательно перемешивают, а потом нагревают. Повышение температуры способствует активизации всех адсорбентов, входящих в состав глины.

Глины вбирают в себя вредные вещества. Потом проводят глубокую фильтрацию, вследствие которой масло отделяется от глины. При подборе адсорбента стоит обращать внимание на содержание в нем влаги. Оно должно быть достаточным для того, чтобы процесс фильтрации проходил продуктивно, а полученное трансформаторное масло соответствовало всем существующим требованиям.

Фильтрация моторного масла

В общем случае степень загрязнения моторного масла зависит от рабочих режимов двигателя, а также его технического состояния. Немаловажную роль играет и влияние факторов окружающей среды. Эффект извлечения механических частиц из автомобильных масел не вызывает сомнений: чистый продукт будет служить дольше, да расход его будет меньше. Кроме того, при помощи фильтрации масла можно предотвратить его замену в том случае, когда причиной служит исключительно наличие механических примесей.

Эффективный фильтр для автомобильного масла должен соответствовать таким критериям:

- иметь способность к удерживанию максимально возможного количества инородных тел, присутствующих в масле;

- обладать минимальным гидравлическим сопротивлением, т.е. пропускать максимальное количество масла в единицу времени.

Эти требования в некоторой степени являются противоречивыми. Поэтому для их удовлетворения необходимо, чтобы фильтр одновременно имел очень большую плотность и очень большую поверхность. Достаточная плотность обеспечит удержание максимального количества частиц загрязнений, а поверхность – минимальное сопротивление. Но на практике реализовать такое устройство не представляется возможным, поэтому прибегают, как правило, к компромиссным вариантам, оптимальным с точки зрения определенного критерия.

Фильтры, применяемые в системах смазывания, в соответствии со степенью и тонкостью отсева делятся на:

- фильтры грубой очистки;

- фильтры тонкой очистки.

Принцип действия и особенности конструкции фильтрующих элементов позволяют выделить:

- щелевые фильтры. Очистка масла осуществляется за счет специальных пластин и прокладок, образующих щели;

- объемные или глубинные фильтры. Необходимая степень очистки достигается благодаря прохождению масла через несколько слоев фильтрующего материала;

- фильтры поверхностного типа. Устройства такого типа состоят из фильтрующего материала со сквозными порами.

Целлюлозно-бумажные фильтрующие элементы сложно отнести к какому-то одному классу, поскольку они занимают промежуточное положение между фильтрами поверхностного и объемного типов.

В отдельную категорию выделяют так называемые магнитные фильтры, которые позволяют удалять из масла металлические продукты износа деталей. Причиной этого стала условность отношения принципа их действия к процессам, протекающим при фильтрации.

Фильтрация гидравлического масла

Технология фильтрации гидравлического масла является результатом длительных испытаний, производимых как в лабораториях, так и на промышленных полигонах. Как показала практика, среди основных причин выхода их строя и уменьшения срока эксплуатации гидравлических систем или агрегатов является степень загрязнения рабочей жидкости. Фильтрация масла гидравлического должна производится регулярно. Только в этом случае можно подсчитать реальную экономию на повторном использовании отработанной жидкости.

В основном фильтрация масла гидравлического является частью комплексного процесса регенерации. Специальные установки могут использоваться на различных мощностях для всех видов рабочих жидкостей с любой степенью загрязнения. Экспертами доказано, что применение универсального оборудования для фильтрации и регенерации масел является более удачной инвестицией, чем приобретение нескольких узконаправленных установок, которые в итоге не дают такого высокого результата. Кроме того современные установки состоят из различных блоков (осушки, дегазации, адсорбирования) для реализации всех стадий фильтрации масла гидравлического и других видов рабочих жидкостей в едином цикле.

По завершению фильтрации масло гидравлическое должно соответствовать стандартам и иметь соответствующий уровень чистоты. Хорошим дополнением, свидетельствующим о высокой эффективности используемой установки, будет удаление ароматики из очищенного масла и его осветление.

Фильтрация масла от компании GlobeCore

Компания GlobeCore поддерживает высокие стандарты на каждом процессе производства своего оборудования. Это касается и установок фильтрации, которые позволяют очищать промышленные масла с необходимой производительностью, являются безопасными и легкими в эксплуатации.

Фильтрация может потребоваться как на этапе подготовки масла к заливке в оборудование, так и во время его эксплуатации. Снижение эксплуатационных характеристик как нельзя лучше говорит о том, что пора задействовать установку фильтрации GlobeCore. Она поможет удалить все загрязняющие вещества, представляющие угрозу для Вашего оборудования.

Основные преимущества фильтрационного оборудования компании GlobeCore:

- простое в обслуживании и эксплуатации;

- снижение затрат на покупку свежего масла, сокращение простоев оборудования и снижение риска возникновения аварийных ситуаций;

- компактность размеров и мобильность.

Где может использоваться фильтрационное оборудование компании GlobeCore?

- железные дороги;

- нефтеперерабатывающие заводы;

- электростанции;

- химические заводы;

- сервисные службы, занимающиеся ремонтом и обслуживанием электротехнического оборудования.

globecore.ru

Фильтрация масла: системы очистки и установки

Что такое фильтрация масла? На первый взгляд, ответить на этот вопрос достаточно просто. Но существуют определенные нюансы, вызванные наличием огромного количества сортов масел на современном рынке. Поэтому зачастую дать однозначный ответ затруднительно.

Если все же абстрагироваться от рыночного разнообразия, то можно сформулировать простое определение: это способ удаления частиц загрязнений, находящихся во взвешенном состоянии, либо с целью защиты оборудования, либо с целью продления срока службы масла. Именно это разделение и приводит к некоторой путанице. Давайте попробуем разобраться.

На сегодня, существующие системы фильтрации масла, позволяют существенно продлить срок его службы, а также повысить надежность работы маслонаполненного оборудования. Естественно, хочется затратить при этом минимальное количество финансовых средств, получив максимальный результат.

Загрязнение окружающей среды

В последние годы количество негативных воздействий человека на биосферу существенно возросло. При этом влияние токсичных загрязнителей является одним из наиболее опасных. Ситуация усложняется значительными объемами использования смазочных материалов, их токсичностью и многогранностью воздействия на организм человека и биосферу. Поэтому фильтрация масла это необходимая мера для защиты окружающей среды.

Современные машиностроительные организации могут ежегодно потреблять от нескольких десятков до десятков тысяч тонн смазочных масел и это количество постепенно растет.

Окружающая среда загрязняется как в результате эксплуатации, так и утилизации промышленных масел. Смазочные материалы могут просачиваться в экологическую систему и загрязнять ее очень опасными веществами, к которым стоит отнести полициклические ароматические углеводороды, полидифенилы, полихлордифенилы, серосодержащие присадки, хлорсодержащие вещества и т.п. Они проникают в почву, воду и атмосферу, а также пищевые цепи и продукты питания.

Почему масло теряет свои свойства?

Основными причинами потери эксплуатационных свойств смазочных масел являются различные примеси (металлическая стружка, сажа, частички абразивных металлов), а также окисление нефтепродуктов под воздействием кислорода воздуха и других негативных факторов (высоких температур, перегрузок оборудования и т.п.). Ученые доказали, что отработанное масло в десятки раз токсичнее свежего.

Основная опасность для биосферы исходит не столько от испарения масел в процессе их эксплуатации, сколько от их просачивания в грунт и поверхностные грунтовые воды. При этом возникает опасность миграции так называемых «масляных линз» на значительные расстояния.

Отработанные смазочные масла оказывают негативное воздействие на организм человека через непосредственный контакт с кожным покровом, а также при вдыхании их паров. Конкретный перечень заболеваний, которые провоцируются воздействием отработки, назвать достаточно сложно, поскольку данный вопрос продолжает изучаться. Известны случаи возникновения раковых заболеваний, появления врожденных пороков у детей, заболеваний легких, кожи и т.д.

Как видим, проблема является достаточно серьезной и требует применения действенных мер, направленных, в первую очередь, не на ликвидацию последствий, а на предупреждение их возникновения. Именно такой принцип работы исповедует компания GlobeCore.

Типы фильтрации масла

Как можно понять из приведенного определения, существует два типа фильтрации масла: первичная (улавливание) и вторичная (очистка). Каждый из них преследует свои цели.

Первичную фильтрацию

Используют для защиты оборудования. Средства такой фильтрации обычно устанавливаются производителями. Технически данный тип фильтрации осуществляется перепускным клапаном, через который пропускается весь поток масла. Это устройство удаляет крупные загрязняющие частицы, имеющие размер 25 и более микрон. Размер фильтруемых загрязнений и определил название такой обработки – грубая фильтрация. Ее целью не является сохранение чистоты масла на очень высоком уровне. Главное – не допустить повреждения оборудования крупными частицами.

Приспособления для осуществления первичной фильтрации устанавливаются в смазочном контуре оборудования или же в нагнетательном трубопроводе, который ведет к месту смазки. Возможна также установка в обратном трубопроводе, идущему от мест смазки. Философия первичной фильтрации укладывается во фразу «Лучше грязное масло, чем никакого масла». Поэтому во многих случаях оборудование контактирует с загрязненным продуктом.

Фильтры обычно изготавливаются из пористых материалов, и когда они насыщаются загрязнениями происходит открытие внутреннего перепускного клапана. При этом нефильтрованное масло выходит из фильтра и попадает в оборудование.

Вторичную фильтрацию

Используют с целью продления срока службы масла путем его очистки. Часто вторичную фильтрацию могут так и называть – очистка масла. Основное преимущество такой обработки состоит не только в продление срока службы масла, но и в продлении срока службы самого оборудования. В редких случаях производители предусматривают вторичную фильтрацию в поставляемой продукции. Но чаще вторичная фильтрация – это дополнительная задача, решать которую приходится самостоятельно.

Среди наиболее распространенных методов вторичной фильтрации стоит выделить центробежную, магнитную и вакуумную очистки, дегидратацию, применение фильтрующих материалов с извилистыми порами или фильтрующих материалов, пропускающих весь поток. Вторичная фильтрация способна очистить масло до очень низких уровней чистоты по стандарту ISO.

Но, тем не менее, не стоит пренебрегать важностью первичной фильтрации, меняя или убирая установленные механизмы от производителя оборудования. Она позволяет защитить капитальные вложения в оборудование, в то время как вторичная фильтрация максимизирует срок окупаемости средств, вложенных и в оборудование, и в масло.

Установки для фильтрации масла

Чтобы этого достичь, GlobeCore предлагает проводить фильтрацию масла непосредственно на месте. Ее тонкость на нашем оборудовании (установки типа УВР) составляет до 3 микрон.

Установка УВР

Для оценки эффективности данного показателя, достаточно рассмотреть, например, пропорциональную гидравлику. Допустимый размер частиц в ее масле составляет 5 микрон. Если же вы измерите чистоту нового масла для такого оборудования, то увидите, что размер частиц там составляет 20 микрон. Поэтому очистка является обязательной процедурой перед заливкой масла в пропорциональную гидравлику.

Цена фильтрации масла

Точную цену очистки (фильтрации) масла можно определить непосредственно на месте, так как на нее оказывают влияние много факторов, самыми существенными из которых являются объем обрабатываемого сырья и степень загрязненности.

Инструкции по замене гидравлической жидкости

Наличие инструкций по замене гидравлической жидкости еще не означает, что ее читают абсолютно все. Хотя такие памятки и есть практически на всех видах спецтехники.

Напомним основные положения, изложенные в инструкциях. Масла должны храниться в герметично закрытых емкостях. Перед их заливкой в гидросистему из гидробака нужно удалить абсолютно всю грязь, которая собралась за весь период предыдущей работы.

Масла должны заливаться исключительно из чистых канистр. При этом используют специально предназначенные для этого насосы. Они позволяют снизить вероятность проникновения вредных примесей с поверхности контейнера в гидросистему.

Если произошел контакт масла с воздухом, то хранить его после этого можно не более двух лет. В случае возникновения каких-либо поломок, когда пришлось произвести слив гидравлической жидкости, не выработавшей свой ресурс, не лишним будет проанализировать ее характеристики перед заливкой обратно.

Это относительно недорогая процедура, и особенно в случае тяжелой техники с большими заправочными объемами одна однозначно должна себя оправдать.

Чистота масла – залог надежной работы оборудования

Упорная статистика утверждает, что около 70% от всех выходов из строя гидравлического оборудования вызываются загрязнениями системы, вызванными попаданиями в нее вредных примесей.

Каждый профессиональный механик знает простой постулат: «Чистота гидравлического масла – это базовый фундамент для надежной и длительной эксплуатации гидравлических машин». Но она является все же не единственным фактором. Также важно правильно подбирать гидравлические жидкости и со знанием дела производить их замену.

Если у вас есть желание защитить свое гидравлическое оборудование, а также продлить сроки эксплуатации рабочих жидкостей в циркуляционных контурах, то GlobeCore с удовольствием окажет всю возможную помощь по очистке гидравлического масла.

Разнообразность поставляемых нами моделей установок для очистки и регенерации турбинных, индустриальных и трансформаторных позволяет справляться с заданием практически любой сложности по очистке рабочих жидкостей.

Поставщики масел очень редко обеспечивают тот класс чистоты, который бы соответствовал современным гидравлическим и смазочным системам. Этим и вызвана необходимость того, что покупатель сам должен заниматься доведением полученного масла до надлежащих эксплуатационных характеристик. А в этом ему профессионально поможет GlobeCore.

oils.globecore.ru

Так фильтровали моторное масло: от железных сеток до сменных катриджей

На заре автомобилестроения двигатели выпускались без картера, поэтому в ходу была капельная смазка или пресс-масленки. Даже первые конструкции с блок-картером «Де Дион-Бутон» 1896 года смазывались «по старинке». Но вскоре состоялся переход на агрегаты с масляной ванной, в которых смазка осуществлялась уже разбрызгиванием: щеки коленвала зацепляли масло и создавали внутри картера масляный туман, который уже смазывал все детали двигателя. А как же масло очищали от продуктов сгорания и прочих примесей? А никак. Каждые 600-800 км порция масла заменялась новой: старое сливалось, заливалось свежее, и машина ездила дальше. Увеличить срок эксплуатации масла догадались только спустя несколько десятилетий.

Поскольку моторы начала ХХ века не отличались точностью — как изготовления, так и рабочего процесса, масло загрязнялось быстро — и продуктами сгорания, и продуктами износа двигателя. Единственный метод фильтрации масла, который фактически применялся в первых конструкциях моторов, — гравитационный, известный по принципу «грязь оседает». Все загрязнения просто опускались на дно картера, а поскольку масляных насосов у основной массы серийных моторов до середины 20-х годов не было, то сверху масло было чище, чем внизу. Подобная схема смазки и примитивная система гравитационной фильтрации применялись на недорогих двигателях до 30-х годов. Достаточно вспомнить, что моторы на Ford T и Ford A довольствовались смазкой разбрызгиванием без всяких фильтров, да и рядная шестерка Chevrolet тех лет обходилась без масляного насоса.

Преимущества смазки подшипников под давлением были вполне очевидны еще со времен паровых машин. Один из пионеров двигателестроения, компания De Dion-Bouton («Де Дион-Бутон») оказалась и одной из первых в использовании закрытого блок-картера. К 1903 году она в своем 1-цилиндровом моторе перешла на использование принудительной системы смазки с шестеренчатым насосом, но пока без давления — смазка просто подавалась непосредственно к подшипникам коленвала и шатуна.

De Dion-Bouton начала ХХ века

В 1905 году в моторах Delaunay-Belleville («Делоне-Бельвиль») стала использоваться система принудительной смазки под давлением, правда, насос был поршневой. Превосходство такой системы позволило вытеснить системы капельной смазки в мощных 4-тактных двигателях уже к середине 20-х годов. Еще одним важным преимуществом было то, что масло можно было пропустить через фильтры, а это заметно увеличивало срок его службы.

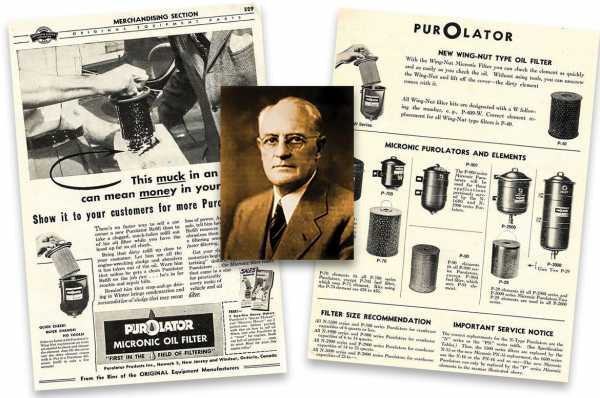

Первопроходцы

Традиционно одним из первопроходцев в использовании фильтров в автомобилях считается Эрнест Свитленд (Ernest Sweetland), с именем которого связаны американские патенты на систему механической фильтрации масла и торговая марка Purolator. В 1924 году на машинах Chrysler Six установили новинку — масляный фильтр, который позволял увеличить интервал замены масла до 8000 миль (против 800-2000 миль в моторах без фильтров). Фильтровальный элемент изначально был тканевый, но по мере развития ткань вытеснили прессованные материалы на основе целлюлозы. Фильтр был неполнопроточный, система дроссельных отверстий пропускала большую часть масла в обход системы. К 1939 году почти все массовые американские двигатели имели принудительную систему смазки со сменным фильтром, и многие использовали продукцию и патенты Purolator. А годом ранее Свитленд запатентовал и выпустил сменную картонную вставку для масляного фильтра, что снижало стоимость обслуживания до минимума.

В Европе развитие масляной фильтрации шло другим путем, точнее путями. Многообразие технических решений и отсутствие унификации в этой сфере были обусловлены наличием как минимум двух больших конкурирующих школ двигателестроения во время Первой мировой войны, большой востребованностью авиамоторов и ориентацией компаний на национальные решения.

Необходимость в фильтрации масла была понятна конструкторам еще на заре XX века, но каждый решал ее по-своему. Почти во всех двигателях с принудительной смазкой использовался «особо грубый» фильтр масла в виде сеточки маслоприемника. Еще до Первой мировой войны компании Lancia и Berliet применяли механическую фильтрацию с тканевыми и целлюлозными фильтрами, а Renault — центробежный фильтр с приводом от коленвала.

Немецкие производители к 20-м годам в основном перешли на схему с пластинчатым фильтром грубой очистки с неполнопроточным фильтром тонкой очистки со сменным фильтрующим элементом. К 30-м годам оформились основные схемы фильтрации масла в автомобилях, обеспечивающие требуемое качество: механическая фильтрация, при которой поток масла проходит последовательно через фильтры грубой и тонкой очистки, выполненные из пластин, ткани и целлюлозы, и центробежная, при которой масло подается в центрифугу, где тяжелые частицы загрязнений отделяются от капель чистого масла.

Две конкурирующие технологии фильтрации

Механическая очистка кажется самым простым решением, но материалы и технологии до 60-х годов не позволяли создать фильтры, которые обеспечили бы полнопроточную фильтрацию, когда через фильтр проходит весь поток масла, требующийся двигателю. Проблему решали разными путями. Свитленд в Purolator использовал схему, при которой лишь 10-15% масла внутри фильтра проходило через систему очистки.

Европейские производители больше склонялись к схеме, в которой использовались несменный очищаемый полнопроточный фильтр грубой очистки, обычно состоящий из пластин, и внешний фильтр тонкой очистки, в который, в зависимости от режима работы двигателя, поступало до 10-20% объема масла.

Надо заметить, что в то время автомобилестроение развивалось быстро и многие машины и моторы в процессе производства модернизировались как раз с целью изменения системы фильтрования. Так, мотор Ford V8 Flathead, появившийся в 1932 году, оснащался системой смазки под давлением, но изначально не имел масляного фильтра — в нем использовалась оригинальная схема фильтрации центробежного типа: в щеках коленвала были оформлены полости, в которых скапливались загрязнения. Но с 1939-го компания стала предлагать фильтр Purolator в качестве дополнительного оборудования для легковых машин и стандартного — для грузовиков.

На престижных европейских автомобилях фильтры механической очистки в массе появились даже раньше: так, Mercedes 630K 1927 года и все 8-цилиндровые варианты с подобным мотором оснащались пластинчатым фильтром грубой очистки на блоке цилиндров и внешним неполнопроточным фильтром тонкой очистки со сменным фильтрующим элементом на основе целлюлозы.

Системы механической фильтрации были простыми в устройстве и обслуживании, сравнительно компактными, но, к сожалению, не очень приспособленными для больших потоков масла. Именно по этой причине использовали конструкции с двумя степенями фильтрации и неполнопроточными фильтрами или применяли альтернативные методы.

На фоне систем механической фильтрации центрифуга, предложенная Renault, выглядела даже интереснее. Система была полнопроточной, обеспечивала очистку всего объема масла, поступающего в мотор, и не имела сменных элементов. Нужно были лишь снимать и мыть корпус центрифуги и сливать жидкость из отстойника фильтра. В отличие от механической фильтрации, ограничений на пропускную способность у подобных фильтров нет, так что для больших моторов это очень удачное решение, правда, довольно объемное.

Работа подобных систем основана на разнице в массе между частичками масла и загрязнений. Тяжелые частицы «отжимает» к внешней стороне корпуса, и они либо налипают на стенки центрифуги, либо опускаются вниз, в отстойник. Чистое масло через отверстия в центральной части центрифуги идет обратно в двигатель. Вращение обеспечивается либо приводом от коленчатого вала, либо за счет реактивного действия струи масла.

Подобные системы были очень популярны на французских машинах и на тяжелых грузовиках во всем мире. В почти неизменном виде их можно увидеть на таких автомобилях, как ЗАЗ 968 всех модификаций, где используется система с приводом от коленвала, или ЗиЛ 130, где привод центрифуги реактивный. На грузовых моторах центробежная фильтрация позже использовалась и в сочетании с механической. Правда, в отличие от механической фильтрации, где отсеиваются частицы определенного размера, центробежная отделяет фракции по плотности, и, с одной стороны, ряд загрязнений через подобный фильтр проходит легко, например частицы сажи, а с другой — центробежный фильтр способен постепенно «вычищать» из масла даже полезные присадки, размер которых слишком мал, чтобы причинить вред мотору.

Полным потоком

Сделать масляный фильтр полнопроточным удалось не сразу. В 1926 году компания Purolator выпустила первые гофрированные фильтровальные элементы, что позволило повысить качество фильтрации. В 1943-м запустила в производство первый в мире серийный полнопроточный фильтр. К 1946 году подобные фильтры стали доступны и для «гражданской» продукции, постепенно вытеснив все варианты неполнопроточных на новых машинах. В 1953-м полнопроточный фильтр был стандартным оснащением моделей Lincoln V8, но на машинах в базовой комплектации Ford все еще предлагался старый вариант.

Почти современные

Уже в 1955 году масляный фильтр приобрел форму, хорошо известную нам и сейчас: цилиндрический корпус, накручивающийся на трубу подачи, со сливом по краям и уплотнением резиновой лентой. Так называемый фильтр Spin-on стал практически стандартом для всех автомобилестроителей в течение пары десятков лет и успешно применяется и поныне наряду со сменными картриджами. В дальнейшем совершенствование фильтров шло в основном за счет изменения фильтрующих материалов.

dvizhok.su

Добавить комментарий