Двигатель с неразделенными камерами сгорания: О камерах сгорания и типах смесеобразования. Статьи компании «ООО “ТД Техлайф”»

Неразделенная камера – сгорание – Большая Энциклопедия Нефти и Газа, статья, страница 1

Неразделенная камера – сгорание

Cтраница 1

Неразделенные камеры сгорания более компактны, в результате чего потери тепла от камеры уменьшаются, облегчается процесс запуска и повышается экономичность работы двигателя. Вместе с тем однокамерные двигатели работают более жестко, поэтому износ деталей шатунно-поршневой группы у них интенсивнее. Смесеобразование у таких двигателей происходит при повышенном давлении, и, значит, топливоподающая и топ-ливораспыливающая аппаратура должна обладать повышенной гидравлической плотностью. [1]

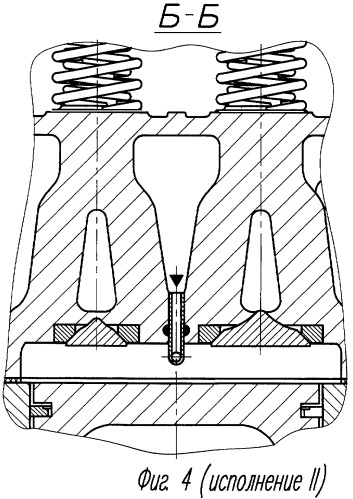

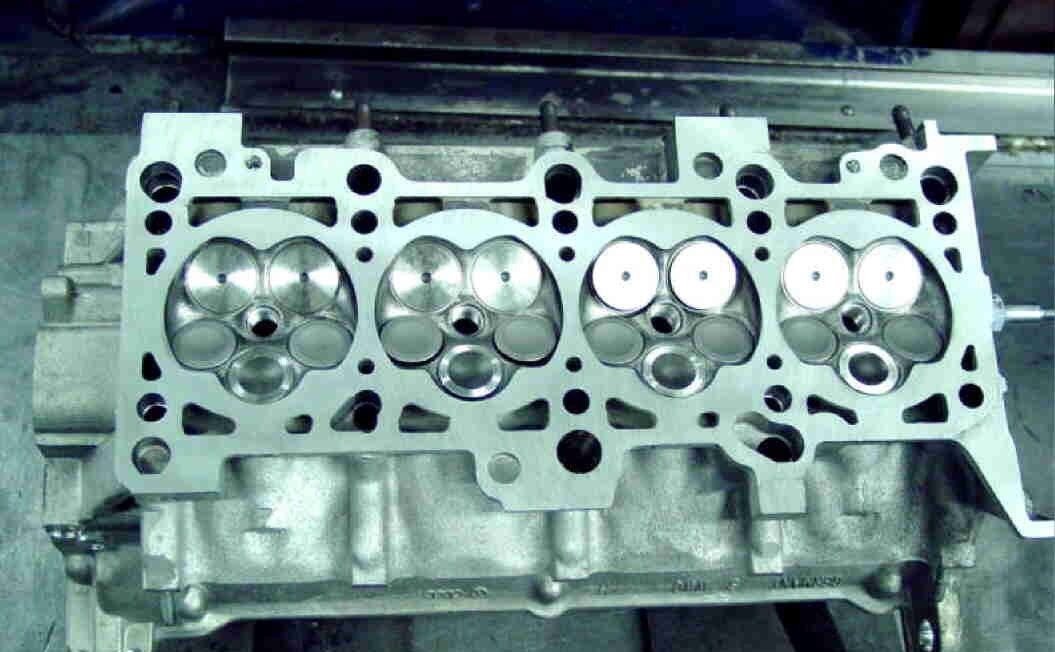

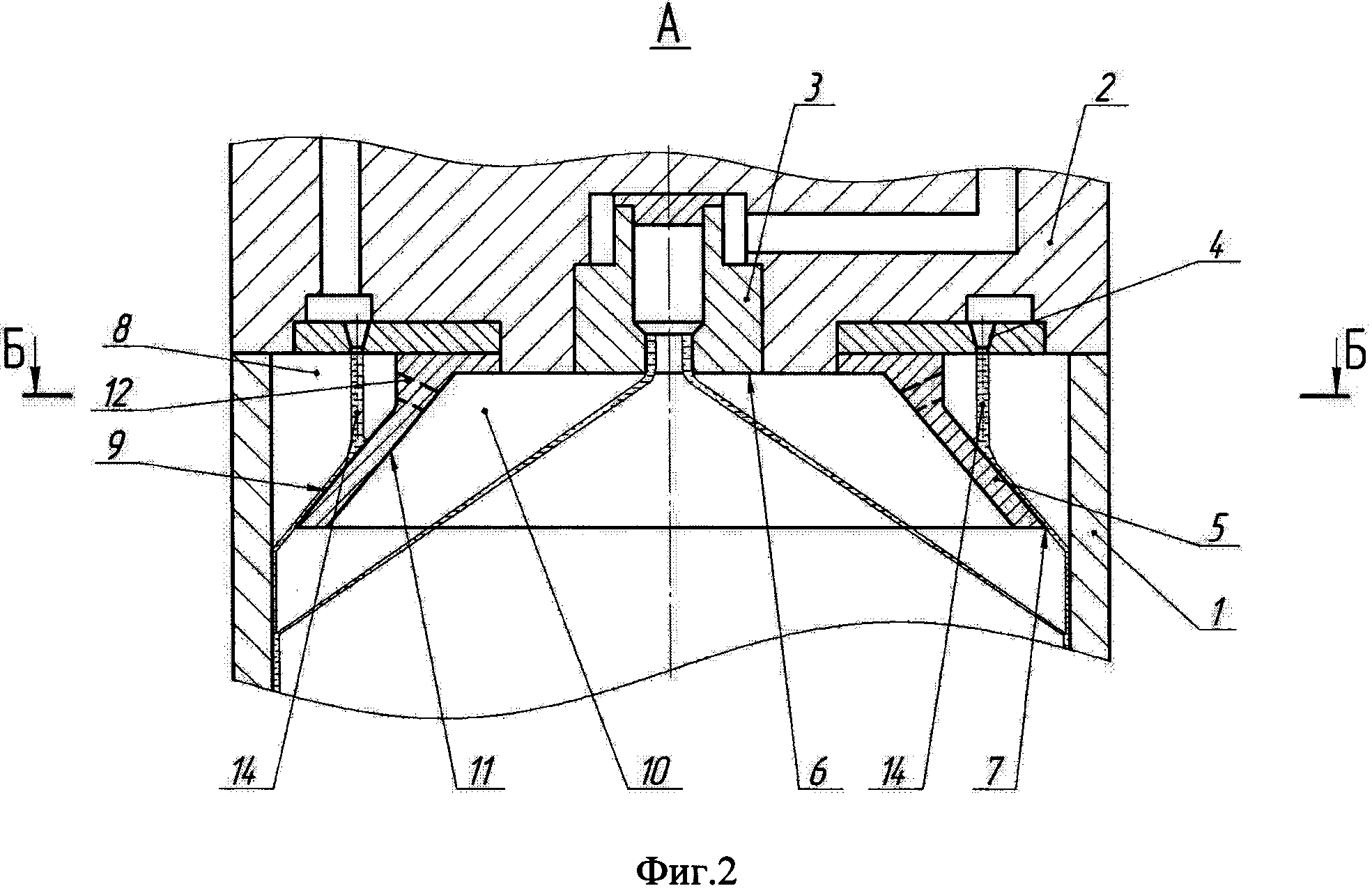

Неразделенная камера сгорания геометрически представляет собой единый объем, куда форсункой вводится топливо и где происходят процессы смесеобразования и сгорания. Одна из неразделенных камер сгорания показана на фиг. Форсунка, расположенная по оси цилиндра, подает топливо несколькими струями, расходящимися широкоугольным конусом.

Неразделенные камеры сгорания представляют собой единый объем, ограниченный поверхностями днища поршня, головки ( крышки) и цилиндра. [4]

Неразделенная камера сгорания представляет собой единый объем, заключенный между головкой цилиндра п поршнем. Этот объем образуется обычно за счет углубления в поршне или иногда н головке двигателя. Конфигурация неразделенных камер сгорания весьма разнообразна. [6]

Компактная неразделенная камера сгорания имеет на единицу объема наименьшую поверхность, что ограничивает потери теплоты через ее стенки. Это обстоятельство объясняет основные преимущества дизелей с неразделенными камерами сгорания. [7]

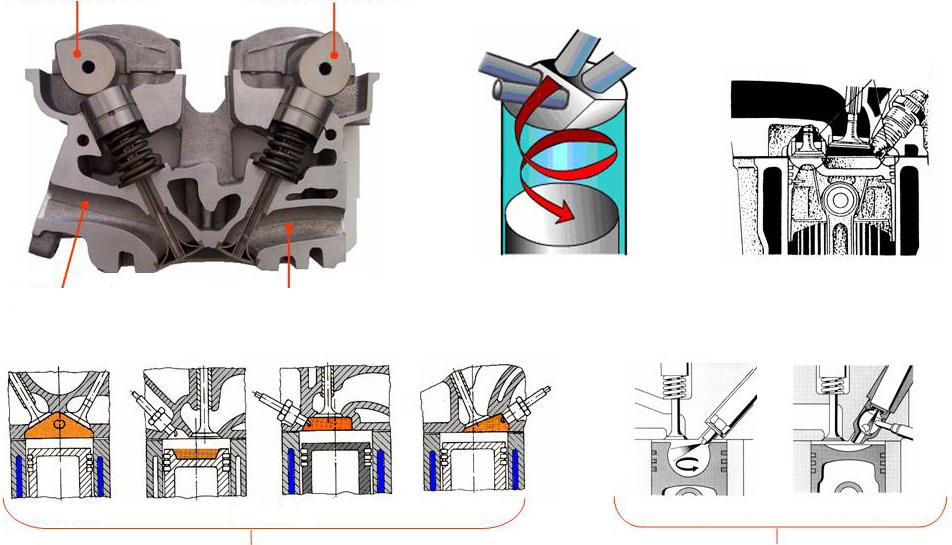

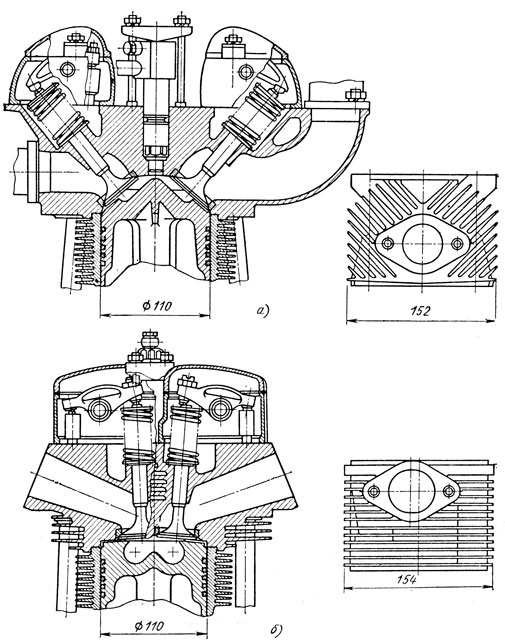

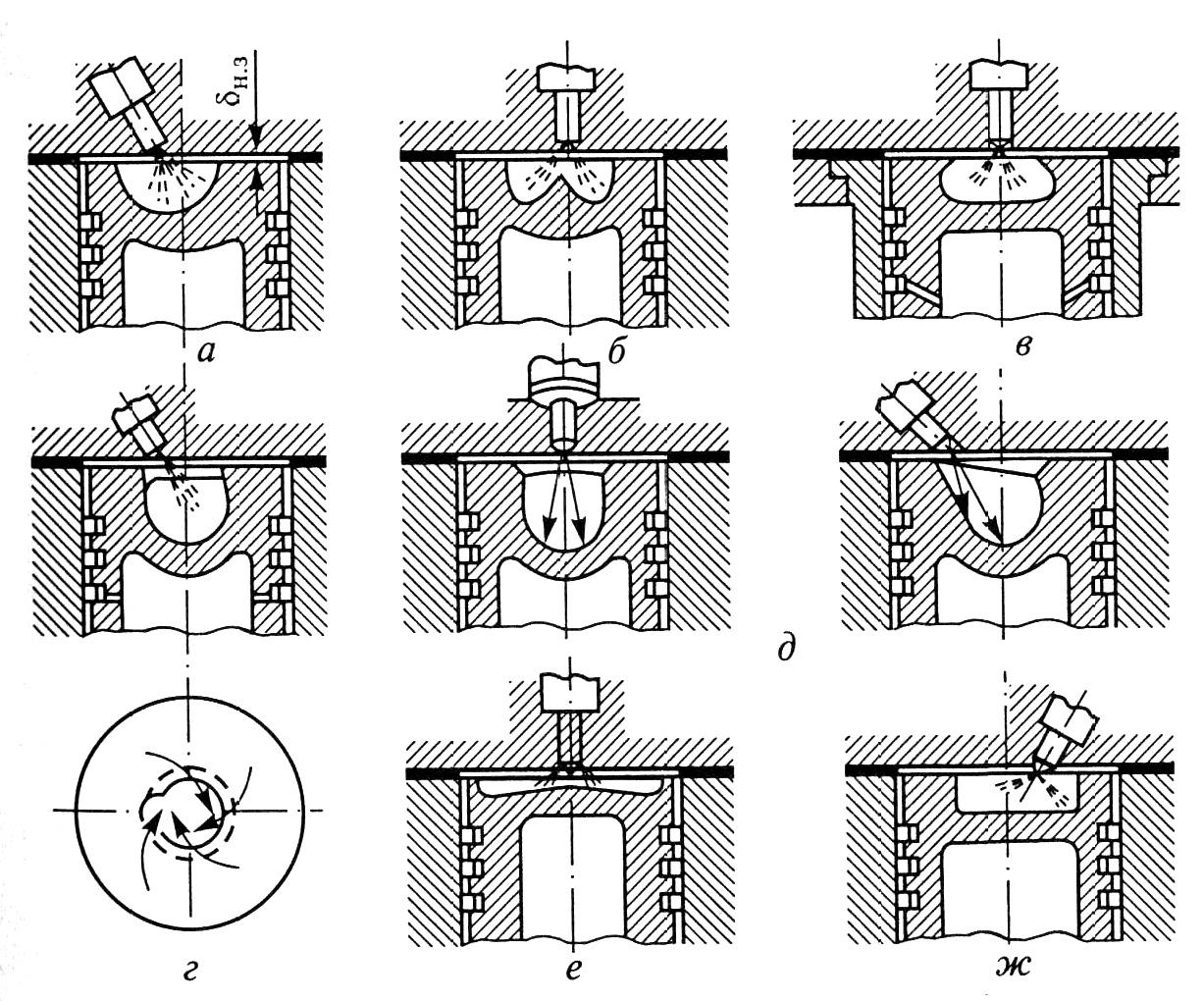

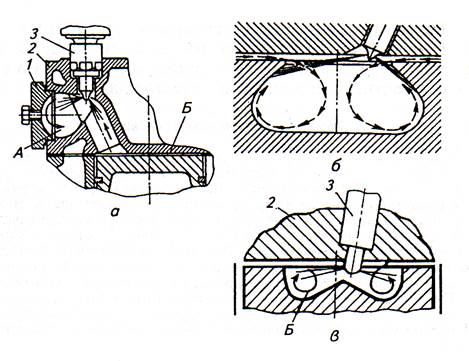

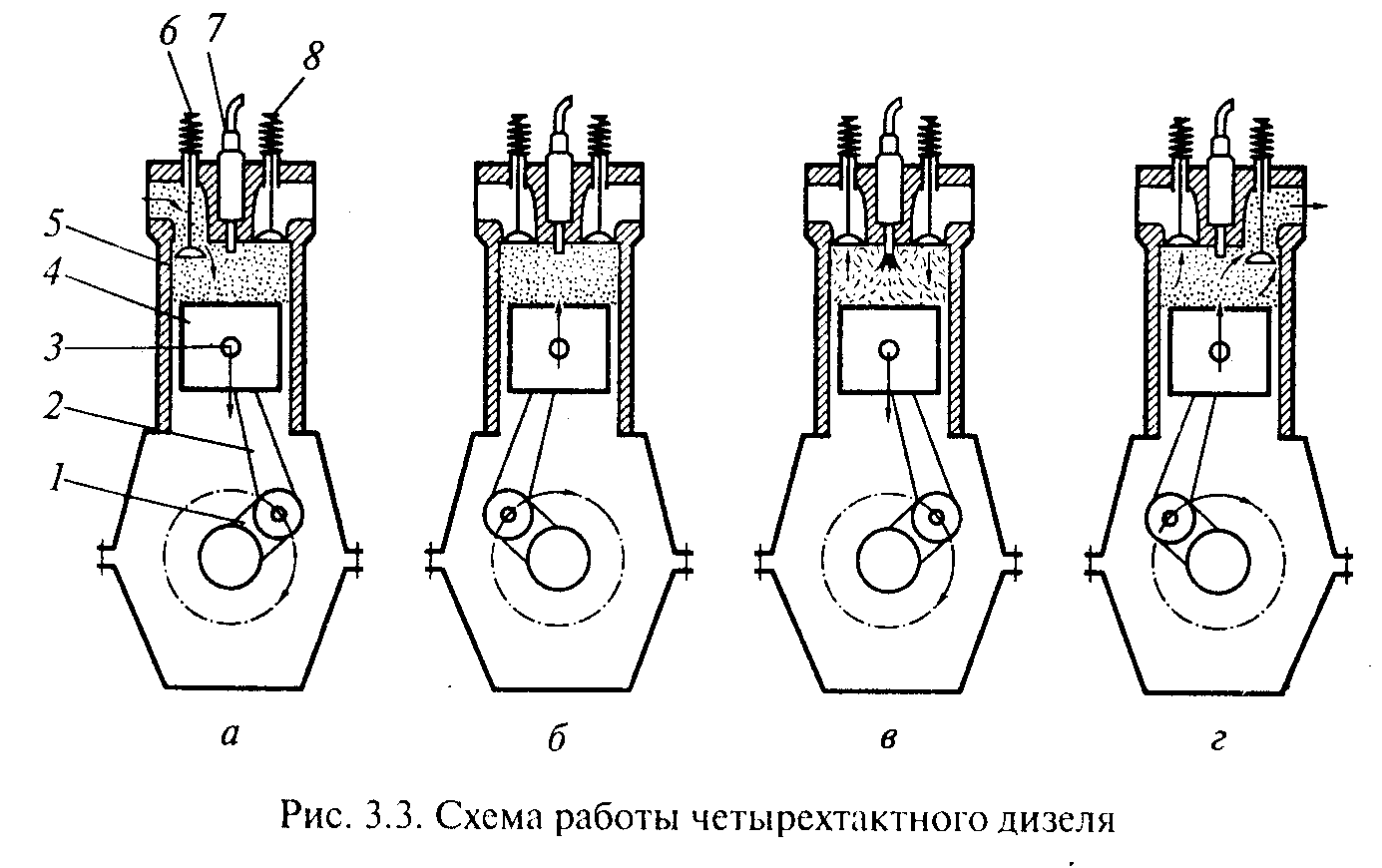

Неразделенная камера сгорания дизельного двигателя ( рис. 44, а, б, б) представляет собой компактную полость, ограниченную фасонным днищем поршня, а также поверхностями головки и стенок цилиндра. Форму неразделенной камеры сгорания выбирают в зависимости от расположения форсунки, количества, направления и формы струй топлива, вводимого через форсунку. Камера должна обеспечивать интенсивное завихрение в процессе смесеобразования.

[9]

Форму неразделенной камеры сгорания выбирают в зависимости от расположения форсунки, количества, направления и формы струй топлива, вводимого через форсунку. Камера должна обеспечивать интенсивное завихрение в процессе смесеобразования.

[9]В неразделенные камеры сгорания ( они расположены в днище поршня) топливо подают под большим давлением 50 – 100 МПа. Это позволяет получить тонкое распылива-ние топлива, хорошее перемешивание его с воздухом, достаточную полноту сгорания, и двигатель будет развивать наибольшую мощность. [10]

Рассмотрим

Схемы неразделенных камер сгорания представлены на фиг. [12]

У неразделенных камер сгорания все пространство сжатия представляет собой единый объем, который может быть размещен в головке поршня, в крышке рабочего цилиндра, либо между днищами поршня и крышки. В связи с тем, что топливо впрыскивается непосредственно в указанный единый объем, неразделенные камеры часто именуются камерами непосредственного впрыска.

[14]

В связи с тем, что топливо впрыскивается непосредственно в указанный единый объем, неразделенные камеры часто именуются камерами непосредственного впрыска.

[14]

У неразделенных камер сгорания все пространство сжатия представляет собой единый объем, в который непосредственно впрыскивается топливо. Поэтому эти камеры часто называют камерами непосредственною впрыска. [15]

Страницы: 1 2 3 4 5

Дизельный двигатель типы дизельного двигателя и принцип его работы

Топливо в дизельных двигателях воспламеняется от соприкосновения со сжатым воздухом.

Бензиновый двигатель является довольно неэффективным и способен преобразовывать всего лишь около 20-30% энергии топлива в полезную механическую работу. Стандартный дизельный двигатель обычно имеет коэффициент полезного действия в 30-40%, а с турбонаддувом и промежуточным охлаждением свыше 50% (например, MAN S80ME-C7 тратит только 155 гр на кВт*ч, достигая эффективности 54,4%). Дизельный двигатель из-за использования впрыска высокого давления не предъявляет требований к летучести топлива, что позволяет использовать в нём низкосортные тяжелые масла (даже на подсолнечном масле дизель может работать практически без потери мощности).

Стандартный дизельный двигатель обычно имеет коэффициент полезного действия в 30-40%, а с турбонаддувом и промежуточным охлаждением свыше 50% (например, MAN S80ME-C7 тратит только 155 гр на кВт*ч, достигая эффективности 54,4%). Дизельный двигатель из-за использования впрыска высокого давления не предъявляет требований к летучести топлива, что позволяет использовать в нём низкосортные тяжелые масла (даже на подсолнечном масле дизель может работать практически без потери мощности).

Дизельный двигатель не имеет дроссельной заслонки, регулирование мощности осуществляется регулированием количества впрыскиваемого топлива. Это приводит к отсутствию снижения давления в цилиндрах на низких оборотах. Потому дизель выдаёт высокий вращающий момент при низких оборотах, что делает автомобиль с дизельным двигателем более «отзывчивым» в движении, чем такой же автомобиль с бензиновым двигателем. По этой причине в настоящее время большинство грузовых автомобилей оборудуются дизельными двигателями. Это является преимуществом также и в двигателях морских судов, так как высокий крутящий момент при низких оборотах делает более лёгким эффективное использование мощности двигателя.

По сравнению с бензиновыми двигателями, в выхлопных газах дизельного двигателя, как правило, меньше окиси углерода (СО), но теперь, в связи с применением каталитических конвертеров на бензиновых двигателях, это преимущество не так заметно. Основные токсичные газы, которые присутствуют в выхлопе в заметных количествах— это углеводороды (НС или СН) , оксиды (окислы) азота (Nox) и сажа (или её производные) в форме чёрного дыма.

Другим важным аспектом, касающимся безопасности, является то, что дизельное топливо нелетучее (то есть легко не испаряется) и, таким образом, вероятность восгорания у дизельных двигателей намного меньше, тем более, что в них не используется система зажигания, попросту говоря, у дизеля нет свечей зажигания. Вместе с высокой топливной экономичностью это стало причиной широкого применения дизелей на танках, поскольку в повседневной небоевой эксплуатации уменьшался риск возникновения пожара в моторном отделении из-за утечек топлива. Меньшая пожароопасность дизельного двигателя в боевых условиях является мифом, поскольку при пробитии брони снаряд или его осколки имеют температуру, сильно превышающую температуру вспышки паров дизельного топлива и так же способны достаточно легко поджечь вытекшее горючее. Детонация смеси паров дизельного топлива с воздухом в пробитом топливном баке по своим последствиям сравнима со взрывом боекомплекта, в частности, у танков Т-34 она приводила к разрыву сварных швов и выбиванию верхней лобовой детали бронекорпуса.

С другой стороны, дизельный двигатель в танкостроении уступает карбюраторному в плане удельной мощности (мощности, снимаемой с единицы массы мотора), а потому в ряде случаев (высокая мощность при малом объёме моторного отделения) более выигрышным может быть использование именно карбюраторного силового агрегата.

С другой стороны, дизельный двигатель в танкостроении уступает карбюраторному в плане удельной мощности (мощности, снимаемой с единицы массы мотора), а потому в ряде случаев (высокая мощность при малом объёме моторного отделения) более выигрышным может быть использование именно карбюраторного силового агрегата.Конечно, существуют и недостатки, среди которых характерный стук дизельного двигателя при его работе и маслянистость топлива. Однако, они замечаются в основном владельцами автомобилей с дизельными двигателями, а для стороннего человека практически незаметны.

Явными недостатками дизельных двигателей являются необходимость использования стартера большой мощности, помутнение и застывание летнего дизельного топлива при низких температурах, сложность в ремонте и регулировке топливной аппаратуры (ТНВД), так как насосы высокого давления являются устройствами, изготовленными с высокой точностью. Также дизель-моторы крайне чувствительны к загрязнению топлива механическими частицами и водой. Такие загрязнения очень быстро выводят топливную аппаратуру из строя. Ремонт дизель-моторов, как правило, значительно дороже ремонта бензиновых моторов аналогичного класса. Литровая мощность дизельных моторов также, как правило, уступает аналогичным показателям бензиновых моторов, хотя дизель-моторы обладают более ровным крутящим моментом в своём рабочем диапазоне. Экологические показатели дизельных двигателей значительно уступали до последнего времени двигателям бензиновым. На классических дизелях с механически управляемым впрыском возможна установка только окислительных нейтрализаторов отработавших газов («катализатор» в просторечии), работающих при температуре отработавших газов свыше 300°C, которые окисляют только CO и CH до безвредных для человека углекислого газа (CO2) и воды. Также раньше данные нейтрализаторы выходили из строя вследствие отравления их соединениями серы (количество соединений серы в отработавших газах напрямую зависит от количества серы в дизельном топливе) и отложением на поверхности катализатора частиц сажи.

Такие загрязнения очень быстро выводят топливную аппаратуру из строя. Ремонт дизель-моторов, как правило, значительно дороже ремонта бензиновых моторов аналогичного класса. Литровая мощность дизельных моторов также, как правило, уступает аналогичным показателям бензиновых моторов, хотя дизель-моторы обладают более ровным крутящим моментом в своём рабочем диапазоне. Экологические показатели дизельных двигателей значительно уступали до последнего времени двигателям бензиновым. На классических дизелях с механически управляемым впрыском возможна установка только окислительных нейтрализаторов отработавших газов («катализатор» в просторечии), работающих при температуре отработавших газов свыше 300°C, которые окисляют только CO и CH до безвредных для человека углекислого газа (CO2) и воды. Также раньше данные нейтрализаторы выходили из строя вследствие отравления их соединениями серы (количество соединений серы в отработавших газах напрямую зависит от количества серы в дизельном топливе) и отложением на поверхности катализатора частиц сажи.

Так что, по сложности современный и экологически такой же чистый, как и бензиновый дизель-мотор ничем не уступает своему бензиновому собрату, а по ряду параметров сложности и значительно его превосходит. Так, например, если давление топлива в форсунках обычного дизеля с механическим впрыском составляет от 100 до 400 бар, то в новейших системах «Common-rail» оно находится в диапазоне от 1000 до 2500 бар, что влечёт за собой немалые проблемы. Также каталитическая система современных транспортных дизелей значительно сложнее бензиновых моторов, так как катализатор должен «уметь» работать в условиях нестабильного состава выхлопных газов, а в части случаев требуется введение так называемого «сажевого фильтра». «Сажевый фильтр» представляет собой подобную обычному каталитическому нейтрализатору структуру, устанавливаемую между выхлопным коллектором дизеля и катализатором в потоке выхлопных газов.

«Сажевый фильтр» представляет собой подобную обычному каталитическому нейтрализатору структуру, устанавливаемую между выхлопным коллектором дизеля и катализатором в потоке выхлопных газов.

В сажевом фильтре развивается высокая температура, при которой частички сажи способны окислиться остаточным кислородом, содержащимся в выхлопных газах. Однако часть сажи не всегда окисляется, и остается в «сажевом фильтре», поэтому программа блока управления периодически переводит двигатель в режим очистки «сажевого фильтра» путём так называемой «постинжекции», то есть впрыска дополнительного количества топлива в цилиндры в конце фазы сгорания с целью поднять температуру газов, и, соответственно, очистить фильтр путём сжигания накопившейся сажи. Стандартом де-факто в конструкциях транспортных дизель-моторов стало наличие турбонаддува (или даже двойного наддува), а в последние годы— и так называемого «интеркулера»— то есть устройства, охлаждающего сжатый турбонагнетателем воздух. Нагнетатель позволил поднять удельные мощностные характеристики массовых дизель-моторов, так как позволяет пропустить за рабочий цикл большее количество воздуха через цилиндры.

Нагнетатель позволил поднять удельные мощностные характеристики массовых дизель-моторов, так как позволяет пропустить за рабочий цикл большее количество воздуха через цилиндры.

В своей основе конструкция дизельного двигателя подобна конструкции бензинового инжекторного двигателя. Однако, аналогичные детали у дизеля обычно тяжелее и более устойчивы к высокому давления сжатия, имеющим место у дизеля. Головки поршней, однако, специально разработаны под особенности сгорания в дизельных двигателях и часто (но не всегда) рассчитаны на повышенную степень сжатия. Кроме того, головки поршней в дизельном двигателе находятся выше верхней плоскости блока цилиндров, когда поршень находится в верхней точке своего хода. Во многих случаях головки поршней содержат в себе камеру сгорания.

КОНСТРУКЦИЯ

Особенности двигателя

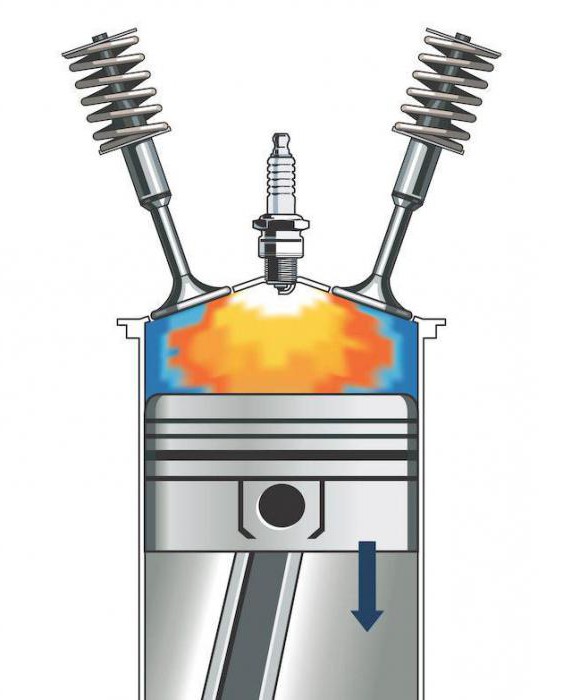

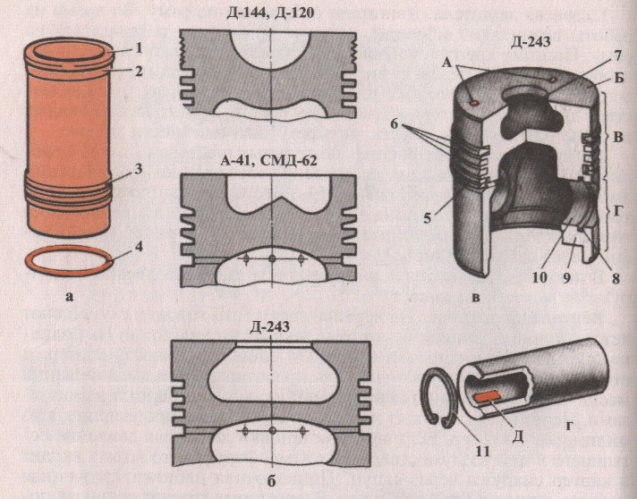

Как уже отмечалось, конструкция дизельного двигателя подобна конструкции бензинового двигателя. Однако аналогичные детали у дизеля существенно усилены, чтобы воспринимать более высокие нагрузки – ведь степень сжатия у него намного выше (16-24 единиц против 9-11 у бензинового). Характерная деталь в конструкции дизелей – это поршень. Форма днища поршней у дизелей определяется типом камеры сгорания, поэтому по форме легко определить, какому двигателю принадлежит данный поршень. Во многих случаях днище поршня содержит в себе камеру сгорания. Днища поршней находятся выше верхней плоскости блока цилиндров, когда поршень находится в верхней точке своего хода. Так как воспламенение рабочей смеси осуществляется от сжатия, в дизелях отсутствует система зажигания, хотя свечи могут применяться и на дизеле. Но это не свечи зажигания, а свечи накаливания, которые предназначены для подогрева воздуха в камере сгорания при холодном пуске двигателя.

Характерная деталь в конструкции дизелей – это поршень. Форма днища поршней у дизелей определяется типом камеры сгорания, поэтому по форме легко определить, какому двигателю принадлежит данный поршень. Во многих случаях днище поршня содержит в себе камеру сгорания. Днища поршней находятся выше верхней плоскости блока цилиндров, когда поршень находится в верхней точке своего хода. Так как воспламенение рабочей смеси осуществляется от сжатия, в дизелях отсутствует система зажигания, хотя свечи могут применяться и на дизеле. Но это не свечи зажигания, а свечи накаливания, которые предназначены для подогрева воздуха в камере сгорания при холодном пуске двигателя.

Технические и экологические показатели автомобильного дизельного двигателя в первую очередь зависят от типа камеры сгорания и системы впрыскивания топлива.

Типы камер сгорания

Форма камеры сгорания значительно влияет на качество процесса смесеобразования, а значит и на мощность и шумность работы двигателя. Камеры сгорания дизельных двигателей разделяются на два основных типа: неразделенные и разделенные.

Камеры сгорания дизельных двигателей разделяются на два основных типа: неразделенные и разделенные.

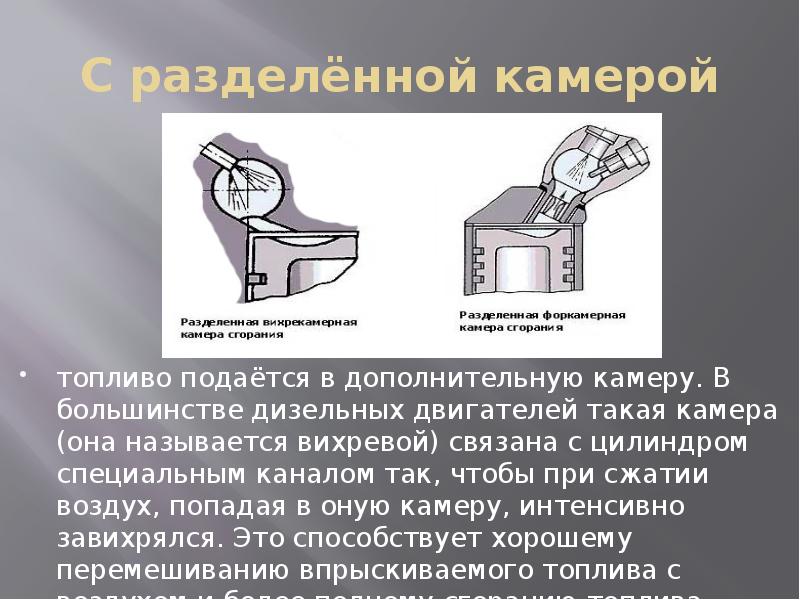

Несколько лет назад на рынке легкового машиностроения доминировали дизели с разделенными камерами сгорания. Впрыск топлива в этом случае осуществляется не в надпоршневое пространство, а в специальную камеру сгорания, выполненную в головке блока цилиндров. При этом различают два процесса смесеобразования: предкамерный (его еще называют форкамерным) и вихрекамерный.

При форкамерном процессе топливо впрыскивается в специальную предварительную камеру, связанную с цилиндром несколькими небольшими каналами или отверстиями, ударяется об ее стенки и перемешивается с воздухом. Воспламенившись, смесь поступает в основную камеру сгорания, где и сгорает полностью. Сечение каналов подбирается так, чтобы при ходе поршня вверх (сжатие) и вниз (расширение) между цилиндром и форкамерой возникал большой перепад давления, вызывающий течение газов через отверстия с большой скоростью._Teh_perevod_Iin_yaz_022900_2006/Image108.jpg)

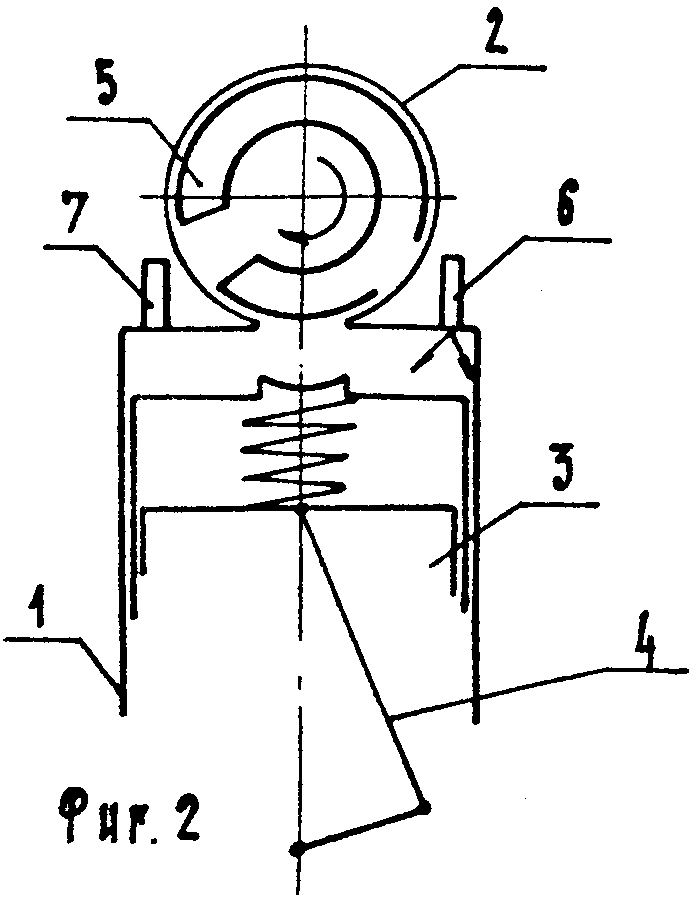

Во время вихрекамерного процесса сгорание также начинается в специальной отдельной камере, только выполненной в виде полого шара. В период такта сжатия воздух по соединительному каналу поступает в предкамеру и интенсивно закручивается (образует вихрь) в ней. Впрыснутое в определенный момент топливо хорошо перемешивается с воздухом.

Таким образом, при разделенной камере сгорания происходит как бы двухступенчатое сгорание топлива. Это снижает нагрузку на поршневую группу, а также делает звук работы двигателя более мягким. Недостатком дизельных двигателей с разделенной камерой сгорания являются: увеличение расхода топлива вследствие потерь из-за увеличенной поверхности камеры сгорания, больших потерь на перетекание воздушного заряда в дополнительную камеру и горящей смеси обратно в цилиндр. Кроме того, ухудшаются пусковые качества.

Дизельные двигатели с неразделенной камерой называют также дизелями с непосредственным впрыском. Топливо впрыскивается непосредственно в цилиндр, камера сгорания выполнена в днище поршня._Teh_perevod_Iin_yaz_022900_2006/Image109.jpg) До недавнего времени непосредственный впрыск использовался на низкооборотистых дизелях большого объема (проще говоря, на грузовиках). Хотя такие двигатели экономичнее моторов с разделенными камерами сгорания, их применение на небольших дизелях сдерживалось трудностями организации процесса сгорания, а также повышенными шумом и вибрацией, особенно в режиме разгона.

До недавнего времени непосредственный впрыск использовался на низкооборотистых дизелях большого объема (проще говоря, на грузовиках). Хотя такие двигатели экономичнее моторов с разделенными камерами сгорания, их применение на небольших дизелях сдерживалось трудностями организации процесса сгорания, а также повышенными шумом и вибрацией, особенно в режиме разгона.

Система питания дизеля

Важнейшим звеном дизельного двигателя является система топливоподачи, обеспечивающая поступление необходимого количества топлива в нужный момент времени и с заданным давлением в камеру сгорания.

Топливный насос высокого давления (ТНВД), принимая горючее из бака от подкачивающего насоса (низкого давления), в требуемой последовательности поочередно нагнетает нужные порции солярки в индивидуальную магистраль гидромеханической форсунки каждого цилиндра. Такие форсунки открываются исключительно под воздействием высокого давления в топливной магистрали и закрываются при его снижении.

Существует два типа ТНВД: рядные многоплунжерные и распределительного типа. Рядный ТНВД состоит из отдельных секций по числу цилиндров дизеля, каждая из которых имеет гильзу и входящий в нее плунжер, который приводится в движение кулачковым валом, получающим вращение от двигателя. Секции таких механизмов расположены, как правило, в ряд, отсюда и название – рядные ТНВД. Рядные насосы в настоящее время практически не применяются ввиду того, что они не могут обеспечить выполнение современных требований по экологии и шумности. Кроме того, давление впрыска таких насосов зависит от оборотов коленвала.

Распределительные ТНВД создают значительно более высокое давление впрыска топлива, нежели насосы рядные, и обеспечивают выполнение действующих нормативов, регламентирующих токсичность выхлопа. Этот механизм поддерживает нужное давление в системе в зависимости от режима работы двигателя. В распределительных ТНВД система нагнетания имеет один плунжер-распределитель, совершающий поступательное движение для нагнетания топлива и вращательное для распределения топлива по форсункам. Эти насосы компактны, отличаются высокой равномерностью подачи топлива по цилиндрам и отличной работой на высоких оборотах. В то же время они предъявляют очень высокие требования к чистоте и качеству дизтоплива: ведь все их детали смазываются топливом, а зазоры в прецизионных элементах очень малы.

Эти насосы компактны, отличаются высокой равномерностью подачи топлива по цилиндрам и отличной работой на высоких оборотах. В то же время они предъявляют очень высокие требования к чистоте и качеству дизтоплива: ведь все их детали смазываются топливом, а зазоры в прецизионных элементах очень малы.

Ужесточение в начале 90-х законодательных экологических требований, предъявляемых к дизелям, заставило моторостроителей интенсивно совершенствовать топливоподачу. Сразу же стало ясно, что с устаревшей механической системой питания эту задачу не решить. Традиционные механические системы впрыска топлива имеют существенный недостаток: давление впрыска зависит от частоты вращения двигателя и нагрузочного режима. Это значит, что при низкой нагрузке давление впрыска падает, в результате топливо при впрыске плохо распыляется, попадая в камеру сгорания слишком крупными каплями, которые оседают на ее внутренних поверхностях. Из-за этого уменьшается КПД сгорания топлива и повышается уровень токсичности отработанных газов.

Кардинально изменить ситуацию могла только оптимизация процесса горения топливовоздушной смеси. Для чего надо заставить весь её объём воспламениться в максимально короткое время. А здесь необходима высокая точность дозы и точность момента впрыскивания. Сделать это можно, только подняв давление впрыска топлива и применив электронное управление процессом топливоподачи. Дело в том, что чем выше давление впрыска, тем лучше качество его распыления, а соответственно – и смешивания с воздухом. В конечном итоге это способствует более полному сгоранию топливовоздушной смеси, а значит и уменьшению вредных веществ в выхлопе. Хорошо, спросите вы, а почему бы не сделать такое же повышенное давление в обычном ТНВД и всей этой системе? Увы, не получится. Потому что есть такое понятие, как “волновое гидравлическое давление”. При любом изменении расхода топлива в трубопроводах от ТНВД к форсункам возникают волны давления, “бегающие” по топливопроводу. И чем сильнее давление, тем сильнее эти волны. И если далее повышать давление, то в какой-то момент может произойти обыкновенное разрушение трубопроводов.

И если далее повышать давление, то в какой-то момент может произойти обыкновенное разрушение трубопроводов.

В результате были разработаны два новых типа систем питания – в первом форсунку и плунжерный насос объединили в один узел (насос-форсунка), а в другом ТНВД начал работать на общую топливную магистраль (Common Rail), из которой топливо поступает на электромагнитные (или пьезоэлектрические) форсунки и впрыскивается по команде электронного блока управления. Но с принятием Евро 3 и 4 и этого оказалось мало, и в выхлопные системы дизелей внедрили сажевые фильтры и катализаторы.

Насос-форсунка устанавливается в головку блока двигателя для каждого цилиндра. Она приводится в действие от кулачка распределительного вала с помощью толкателя. Магистрали подачи и слива топлива выполнены в виде каналов в головки блока. За счет этого насос-форсунка может развить давление до 2200 бар. Дозированием топлива, сжатого до такой степени и управлением угла опережения впрыска занимается электронный блок управления, выдавая сигналы на запорные электромагнитные или пьезоэлектрические клапаны насос-форсунок. Насос-форсунки могут работать в многоимпульсном режиме (2-4 впрыска за цикл). Это позволяет произвести предварительный впрыск перед основным, подавая в цилиндр сначала небольшую порцию топлива, что смягчает работу мотора и снижает токсичность выхлопа. Недостаток насос-форсунок – зависимость давления впрыска от оборотов двигателя и высокая стоимость данной технологии.

Насос-форсунки могут работать в многоимпульсном режиме (2-4 впрыска за цикл). Это позволяет произвести предварительный впрыск перед основным, подавая в цилиндр сначала небольшую порцию топлива, что смягчает работу мотора и снижает токсичность выхлопа. Недостаток насос-форсунок – зависимость давления впрыска от оборотов двигателя и высокая стоимость данной технологии.

Система питания Common Rail используется в дизелях серийных моделей с 1997 года. Common Rail – это метод впрыска топлива в камеру сгорания под высоким давлением, не зависящим от частоты вращения двигателя или нагрузки. Главное отличие системы Common Rail от классической дизельной системы заключается в том, что ТНВД предназначен только для создания высокого давления в топливной магистрали. Он не выполняет функций дозировки цикловой подачи топлива и регулировки момента впрыска. Система Common Rail состоит из резервуара – аккумулятора высокого давления (иногда его называют рампой), топливного насоса, электронного блока управления (ЭБУ) и комплекта форсунок, соединенных с рампой. В рампе блок управления поддерживает, меняя производительность насоса, постоянное давление на уровне 1600-2000 бар при различных режимах работы двигателя и при любой последовательности впрыска по цилиндрам. Открытием-закрытием форсунок управляет ЭБУ, который рассчитывает оптимальный момент и длительность впрыска, на основании данных целого ряда датчиков – положения педали акселератора, давления в топливной рампе, температурного режима двигателя, его нагрузки и т. п. Форсунки могут быть электромагнитными, либо более современными- пьезоэлектрическими. Главные преимущества пьезоэлектрических форсунок – высокая скорость срабатывания и точность дозирования. Форсунки в дизелях c Common rail могут работать в многоимпульсном режиме: в ходе одного цикла топливо впрыскивается несколько раз – от двух до семи. Сначала поступает крохотная, всего около миллиграмма, доза, которая при сгорании повышает температуру в камере, а следом идет главный «заряд». Для дизеля — двигателя с воспламенением топлива от сжатия — это очень важно, так как при этом давление в камере сгорания нарастает более плавно, без «рыбка».

В рампе блок управления поддерживает, меняя производительность насоса, постоянное давление на уровне 1600-2000 бар при различных режимах работы двигателя и при любой последовательности впрыска по цилиндрам. Открытием-закрытием форсунок управляет ЭБУ, который рассчитывает оптимальный момент и длительность впрыска, на основании данных целого ряда датчиков – положения педали акселератора, давления в топливной рампе, температурного режима двигателя, его нагрузки и т. п. Форсунки могут быть электромагнитными, либо более современными- пьезоэлектрическими. Главные преимущества пьезоэлектрических форсунок – высокая скорость срабатывания и точность дозирования. Форсунки в дизелях c Common rail могут работать в многоимпульсном режиме: в ходе одного цикла топливо впрыскивается несколько раз – от двух до семи. Сначала поступает крохотная, всего около миллиграмма, доза, которая при сгорании повышает температуру в камере, а следом идет главный «заряд». Для дизеля — двигателя с воспламенением топлива от сжатия — это очень важно, так как при этом давление в камере сгорания нарастает более плавно, без «рыбка». Вследствие этого мотор работает мягче и менее шумно, снижается количество вредных компонентов в выхлопе. Многократная подача топлива за один такт попутно обеспечивает снижение температуры в камере сгорания, что приводит к уменьшению образования окиси азота- одной из наиболее токсичных составляющих выхлопных газов дизеля. Характеристики двигателя с Common Rail во многом зависят от давления впрыска. В системах третьего поколения оно составляет 2000 бар. В ближайшее время в серию будет запущено четвертое поколение Common Rail с давлением впрыска 2500 бар.

Вследствие этого мотор работает мягче и менее шумно, снижается количество вредных компонентов в выхлопе. Многократная подача топлива за один такт попутно обеспечивает снижение температуры в камере сгорания, что приводит к уменьшению образования окиси азота- одной из наиболее токсичных составляющих выхлопных газов дизеля. Характеристики двигателя с Common Rail во многом зависят от давления впрыска. В системах третьего поколения оно составляет 2000 бар. В ближайшее время в серию будет запущено четвертое поколение Common Rail с давлением впрыска 2500 бар.

А теперь посмотрите обучающие и очень интересное видео о дизельном двигателе.

Турбодизель. Система турбонаддува.

Эффективным средством повышения мощности и гибкости работы дизеля является турбонаддув. Он позволяет подать в цилиндры дополнительное количество воздуха и соответственно увеличить подачу топлива на рабочем цикле, в результате чего увеличивается мощность двигателя. Давление выхлопных газов дизеля в 1,5-2 раза выше, чем у бензинового мотора, что позволяет турбокомпрессору обеспечить эффективный наддув с самых низких оборотов, избежав свойственного бензиновым турбомоторам провала – “турбоямы”. Отсутствие дроссельной заслонки в дизеле позволяет обеспечить эффективное наполнение цилиндров на всех оборотах без применения сложной схемы управления турбокомпрессором. На многих автомобилях устанавливается промежуточный охладитель наддуваемого воздуха – интеркулер, позволяющий поднять массовое наполнение цилиндров и на 15-20 % увеличить мощность.

Давление выхлопных газов дизеля в 1,5-2 раза выше, чем у бензинового мотора, что позволяет турбокомпрессору обеспечить эффективный наддув с самых низких оборотов, избежав свойственного бензиновым турбомоторам провала – “турбоямы”. Отсутствие дроссельной заслонки в дизеле позволяет обеспечить эффективное наполнение цилиндров на всех оборотах без применения сложной схемы управления турбокомпрессором. На многих автомобилях устанавливается промежуточный охладитель наддуваемого воздуха – интеркулер, позволяющий поднять массовое наполнение цилиндров и на 15-20 % увеличить мощность.

Надув позволяет добиться одинаковой мощности с атмосферным мотором при меньшем рабочем объеме, а значит, снизить массу двигателя. Турбонаддув, помимо всего прочего, служит для автомобиля средством повышения “высотности” двигателя – в высокогорных районах, где атмосферному дизелю не хватает воздуха, наддув оптимизирует сгорание и позволяет уменьшить жесткость работы и потерю мощности. В то же время турбодизель имеет и некоторые недостатки, связанные в основном с надежностью работы турбокомпрессора. Так, ресурс турбокомпрессора существенно меньше ресурса двигателя. Турбокомпрессор предъявляет жесткие требования к качеству моторного масла. Неисправный агрегат может полностью вывести из строя сам двигатель. Кроме того, собственный ресурс турбодизеля несколько ниже такого же атмосферного дизеля из-за большой степени форсирования. Такие двигатели имеют повышенную температуру газов в камере сгорания, и чтобы добиться надежной работы поршня, его приходится охлаждать маслом, подаваемым снизу через специальные форсунки.

Так, ресурс турбокомпрессора существенно меньше ресурса двигателя. Турбокомпрессор предъявляет жесткие требования к качеству моторного масла. Неисправный агрегат может полностью вывести из строя сам двигатель. Кроме того, собственный ресурс турбодизеля несколько ниже такого же атмосферного дизеля из-за большой степени форсирования. Такие двигатели имеют повышенную температуру газов в камере сгорания, и чтобы добиться надежной работы поршня, его приходится охлаждать маслом, подаваемым снизу через специальные форсунки.

Какие бывают камеры сгорания дизельных двигателей?

🛠 Автосервис в Минске » Блог » Какие бывают камеры сгорания дизельных двигателей?

На качество смесеобразования, как правило, влияют 3 основных фактора – метод впрыска, степень сжатия топливной смеси и геометрическая форма камеры сгорания. А от равномерности распределения смеси внутри камеры зависит мощность «дизеля» и то, как громко он работает. Дизельные двигатели бывают с разделенной и неразделенной камерой сгорания.

Дизельные двигатели бывают с разделенной и неразделенной камерой сгорания.

На легковом транспорте, как правило, применяются моторы небольших объемов и, соответственно, с разделенной камерой. В таком виде камер сгорания топливо впрыскивается в дополнительную полость в головке блока цилиндров. В таком случае смесеобразование может осуществляться 2-мя способами – вихрекамерным и форкамерным (предкамерным).

Во время этих двух процессов сгорания, ДТ подается в предварительную камеру, после чего смешивается с кислородом и воспламеняется. Когда камера имеет сферическую форму, воздух там закручивается подобно вихрю, из чего и пошло название. Форкамерная же конструкция предполагает наличие специальных каналов, по которым проходит смесь. Это придает ее составу большей однородности.

В обоих типах разделенных камер сгорание топлива происходит «в 2 шага», что значительно снижает нагрузку на поршня. Но ввиду дополнительных расходов на перекачивание топливной смеси по камерам снижаются пусковые качества, и увеличивается потребление двигателем дизтоплива.

Различия этих двух методов заключаются в том, что в предкамерном процессе смесь приобретает однородность при перекачивании, а значит уже после воспламенения, а в вихрекамерном – смесь перемешивается до однородного состава за счет вихря до воспламенения.

Дизельные двигатели с камерой сгорания неразделенной имеют непосредственную систему впрыска, что, естественно, делает их наиболее экономичными по сравнению с другими конструкциями движков. Но для таких моторов характерна повышенная вибрация и чрезмерная шумность, особенно при разгоне. А все это из-за того, что частота вращения коленвала довольно большая, а система впрыска – прямая.

Добавить комментарий

Камеры сгорания и способы смесеобразования

КАМЕРЫ СГОРАНИЯ И СПОСОБЫ СМЕСЕОБРАЗОВАНИЯ [c.79]Величина степени повышения давления для дизелей устанавливается по опытным данным в основном в зависимости от количества топлива, подаваемого в цилиндр, формы камеры сгорания и способа смесеобразования. Кроме того, на величину Я, оказывает влияние период задержки воспламенения топлива, с увеличением которого степень повышения давления растет

[c.53]

Кроме того, на величину Я, оказывает влияние период задержки воспламенения топлива, с увеличением которого степень повышения давления растет

[c.53]

Выбор степени сжатия для дизелей прежде всего определяется формой камеры сгорания и способом смесеобразования. В зависимости от этих параметров значения степени сжатия е дизелей находятся в пределах [c.75]

Количество и расположение сопловых отверстий выбирается исходя из формы камеры сгорания и способа смесеобразования. [c.359]

Тип камеры сгорания и способ смесеобразования [c.121]

В зависимости от устройства камеры сгорания, определяющего способ смесеобразования, различают два основных типа дизелей дизели с неразделенными камерами сгорания, называемые также дизелями с непосредственным впрыском топлива, и дизели с разделенными камерами сгорания.

[c. 56]

56]

Коэффициент i зависит от режима работы двигателя, способа смесеобразования, условий охлаждения камеры сгорания и догорания на линии расширения. [c.39]

Другой способ получил название пленочного смесеобразования. В этом случае струя (факел) топлива направляется под малым углом к горячей поверхности камеры сгорания и движется вдоль нее в виде пристеночного слоя, увлекаемого также турбулентным потоком воздуха, омывающим поверхность стенки. Этот пристеночный слой состоит из пленки топлива на поверхности стенки и капель топлива в пограничном слое. В результате диффузии паров испаряющегося топлива в воздушном заряде на [c.133]

Цетановые числа дизельных топлив лежат в пределах 35ч-60. Необходимым условием для лучшего сгорания топлива в двигателе дизеля является хорошее перемешивание распыленного топлива с воздухом смесь топлива и воздуха должна быть по возможности однородной. В дизеле процесс получения рабочей смеси сложнее, чем в карбюраторном двигателе, так как он происходит непосредственно в камере сгорания двигателя, а время, отводимое на процессы смесеобразования, значительно меньше. При плохом распределении топлива по объему камеры сгорания смесь по составу будет неоднородной. Неудовлетворительное распыление топлива ухудшает качество рабочей смеси. В дизеле, где смесь обычно неоднородна по составу и неравномерно распределена по камере сгорания, воздуха для сгорания требуется больше, чем это теоретически необходимо. Расход воздуха у дизелей составляет примерно 20 -f- 25 кг на I кг топлива, т. е. в 1,5-н 2 раза больше, чем в карбюраторных двигателях. Качество рабочей смеси зависит от способов смесеобразования, которые могут быть разделены на три группы.

[c.283]

При плохом распределении топлива по объему камеры сгорания смесь по составу будет неоднородной. Неудовлетворительное распыление топлива ухудшает качество рабочей смеси. В дизеле, где смесь обычно неоднородна по составу и неравномерно распределена по камере сгорания, воздуха для сгорания требуется больше, чем это теоретически необходимо. Расход воздуха у дизелей составляет примерно 20 -f- 25 кг на I кг топлива, т. е. в 1,5-н 2 раза больше, чем в карбюраторных двигателях. Качество рабочей смеси зависит от способов смесеобразования, которые могут быть разделены на три группы.

[c.283]

Смесеобразование при помощи дополнительной камеры. При этом способе цилиндр имеет две камеры сгорания основную и дополнительную — предкамеру (фиг. 121). Предкамера сообщается с основной камерой узким каналом. Топливо подается в предка- [c.284]

Процесс образования горючей смеси и горение происходят почти одновременно. По способу смесеобразования автомобильные дизельные быстроходные двигатели делятся на несколько типов с непосредственным впрыском топлива с раздельными камерами предкамерного и вихревого типов. Способ смесеобразования определяет устройство камеры сгорания.

[c.186]

По способу смесеобразования автомобильные дизельные быстроходные двигатели делятся на несколько типов с непосредственным впрыском топлива с раздельными камерами предкамерного и вихревого типов. Способ смесеобразования определяет устройство камеры сгорания.

[c.186]

Наибольшее число двигателей с неразделенной камерой имеет смешанное, т. е. объемно-пленочное смесеобразование. Количество топлива, направляемого в этом случае на стенки, зависит в основном от конфигурации камеры сгорания, расположения форсунок, способа распыливания топлива, организации вихревых движений и других факторов. Камеры с пленочным и объемно-пленочным смесеобразованием благодаря значительному уменьшению количества топлива, подготовленного к воспламенению за период задержки, и наличию условий для быстрого сгорания топливо-воздушной смеси по мере ее испарения, характеризуются относительно невысокими давлениями сгорания и степенью нарастания давления, а также плавной и мягкой работой.

[c. 80]

80]

Величина коэффициента использования теплоты принимается на основе экспериментальных данных в зависимости от конструкции двигателя, режима его работы, системы охлаждения, формы камеры сгорания, способа смесеобразования, коэффициента избытка воздуха и частоты вращения коленчатого вала. [c.52]

Различие способа смесеобразования в дизельных и карбюраторных двигателях оказывает также влияние на различное исполнение камер сгорания. В дизельных двигателях форма камеры сгорания обеспечивает равномерность распределения рабочей сме- [c.121]

Чтобы рабочая смесь равномерно и быстро распределялась по всей камере сгорания, необходимо глубокое проникновение струи топлива и мелкое ее распыление. Однако мелко распыленное топливо хуже проникает в сжатый воздух камеры сгорания, поэтому необходимо увеличивать давление впрыска топлива. Кроме того, при впрыске топливо должно хорошо перемешиваться с воздухом, что может быть достигнуто завихрением воздуха, создаваемым при поступлении его в цилиндр и при сжатии. В соответствии с этим в дизельных двигателях применяют различные способы смесеобразования.

[c.122]

В соответствии с этим в дизельных двигателях применяют различные способы смесеобразования.

[c.122]

Различие способа смесеобразования в дизельных и карбюраторных двигателях оказывает также влияние на различное исполнение камер сгорания. В дизельных двигателях форма камеры сгорания обеспечивает равномерность распределения рабочей смеси по всему объему камеры и влияет также на качество смесеобразования. [c.113]

Параметры скорости процесса сгорания представляют собой константы, величины которых зависят от конкретных физико-химических условий осуществления процесса сгорания в двигателе. Поскольку параметрами скорости сгорания учитывается суммарное влияние этих физико-химических условий, они имеют сложную природу. Поэтому одной из ближайших задач должно явиться экспериментальное исследование рабочих циклов двигателей внутреннего сгорания при самых разных условиях с целью выявления влияния отдельных физико-химических, а также конструктивных факторов на величину параметров скорости процесса сгорания. В первую очередь следует накапливать опытные данные по влиянию на кинетические константы таких факторов, как степень сжатия, наддув, число оборотов двигателя, нагрузка, впрыск воды, род и сорт топлива, коэффициент избытка воздуха, угол опережения воспламенения (впрыскивания), род зажигания, расположение и число свечей, форма камеры сгорания, способ смесеобразования в дизелях (давление распыливания, форма струи, степень и характер завихрений воздуха, предварительный кратковременный впрыск и др.) и т. д. Когда в этом направлении будет накоплен достаточный опытный материал, можно будет направленно воздействовать на процесс сгорания в нужную сторону.

[c.86]

В первую очередь следует накапливать опытные данные по влиянию на кинетические константы таких факторов, как степень сжатия, наддув, число оборотов двигателя, нагрузка, впрыск воды, род и сорт топлива, коэффициент избытка воздуха, угол опережения воспламенения (впрыскивания), род зажигания, расположение и число свечей, форма камеры сгорания, способ смесеобразования в дизелях (давление распыливания, форма струи, степень и характер завихрений воздуха, предварительный кратковременный впрыск и др.) и т. д. Когда в этом направлении будет накоплен достаточный опытный материал, можно будет направленно воздействовать на процесс сгорания в нужную сторону.

[c.86]

При проектировании двигателя, новой камеры сгорания, применения другого способа смесеобразования, наддува и т. д. пред- [c.144]

Наибольшее давление сгорания в дизелях выше, чем в карбюраторных двигателях, и в значительной мере оно определяется задержкой воспламенения и принятым в данном двигателе способом смесеобразования. В подавляющем большинстве случаев наибольшие давления сгорания наблюдаются в дизелях с неразделенными камерами сгорания, в которых жесткость выше, чем в других типах дизелей.

[c.133]

В подавляющем большинстве случаев наибольшие давления сгорания наблюдаются в дизелях с неразделенными камерами сгорания, в которых жесткость выше, чем в других типах дизелей.

[c.133]

В зависимости от способа смесеобразования камеры сгорания дизелей разделяются на два основных типа 1) неразделенные камеры сгорания, или камеры сгорания непосредственного впрыска, и 2) разделенные камеры, к числу которых относятся вихревая камера, предкамера и другие камеры. [c.122]

Форма поверхности днища, обращенной к камере сгорания, определяется в основном способом смесеобразования, наличием и расположением клапанов в крышке, системой продувки и т. п. В двигателях с внешним смесеобразованием и относительно невысокой степенью сжатия наиболее распространена плоская форма днища. В двухтактных двигателях с щелевой схемой газо- [c.69]

Форму камеры сгорания дизельного двигателя в основном определяет примененный способ смесеобразования. Камеры сгорания дизельных двигателей подразделяются на разделенные и неразделенные.

[c.36]

Камеры сгорания дизельных двигателей подразделяются на разделенные и неразделенные.

[c.36]

По способу смесеобразования дизельные двигатели бывают с неразделенными и разделенными камерами сгорания. [c.103]

Поршень подвергается воздействию значительных механических и термических нагрузок от действия газовых и инерционных сил. Он надежно уплотняет камеру сгорания, препятствует попаданию в нее лишнего количества масла и передает действующие на него силы шатуну и коленчатому валу. Обеспечение надежной работы поршня при форсировании дизеля является одной из наиболее трудных задач. Повышение температуры поршня сверх допустимых пределов приводит к прогарам днища и загоранию поршневых колец. Материал поршня должен обладать малой плотностью, хорошей износоустойчивостью и прочностью при работе в условиях повышенных температур, а также невысоким коэффициентом линейного расширения. Форма днища поршня зависит от способа смесеобразования. На двигателях с непосредственным впрыском применяется камера сгорания с кольцевым углублением по периферии поршня, обеспечивающим отвод тепла от днища и предохраняющим зоны поршневых колец от перегрева. [c.48]

[c.48]

Двигатели с внутренним смесеобразованием и самовоспламенением топлива. В этих двигателях используется трудноиспаряемое топливо (дизельное топливо, соляровые масла и их смеси), и горючая смесь образуется в камерах сгорания двигателей. Поэтому конструкция камер сгорания дизелей оказывает непосредственное влияние на способ смесеобразования и воспламенения горючей смеси. В современных дизелях в зависимости от конструкции камер сгорания и способа подачи топлива используют неразделенные камеры с объемным или [c.343]

Существует большое количество различных форм камер сгорания и способов организации газовых потоков в цилиндре, у.лучшаю-щпл смесеобразование. Все камеры сгорания могут быть сведены к двум группам неразделенным и разделенным ка.мерам сгорания, [c.207]

По способу смесеобразования бескомпрессорные дизели делятся на двигатели со струйным смесеобразованием (рис. 74, а), двигатели с предкамерой (рис. 74,6) и Гс вихревой камерой (рис. 74, б). В двигателях со струйным смесеобразованием топливо впрыскивается непосредственно в камеру сгорания. В этих двигателях скорость движения воздуха в камере сжатия мала, поэтому для хорошего перемешивания топлива с воздухом впрыск его производится под большим давлением (300—400 бар, а в отдельных случаях до 1400 бар). Для улучшения смесеобразования днища поршней этих двигателей изготовляют фигурными, приспособленными к форме струи топлива, выбрасываемой форсункой. Для улучшения распыливания топлива форсунка имеет несколько отверстий (3—9). Чем больше отверстий, тем лучше распространяется топливо по камере сгорания. При данном способе смесеобразования стремятся к тому, чтобы впрыснутое топливо не попадало на стенки камеры сгорания, так как попадание топлива на стенки, температура которых ниже 200 или 400° С, затрудняет смесеобразование, ведет к повышенному нагарообра-зованию и ухудшает показатели работы дизеля. Компактность неразделенных камер сгорания и малые удельные поверхности теплоотдачи обусловливают минимальные тепловые потери, поэтому преимуш,еством дизелей с неразделенной камерой сгорания являются высокие экономические показатели и более легкий пуск, чем у дизеля с разделенными камерами.

74,6) и Гс вихревой камерой (рис. 74, б). В двигателях со струйным смесеобразованием топливо впрыскивается непосредственно в камеру сгорания. В этих двигателях скорость движения воздуха в камере сжатия мала, поэтому для хорошего перемешивания топлива с воздухом впрыск его производится под большим давлением (300—400 бар, а в отдельных случаях до 1400 бар). Для улучшения смесеобразования днища поршней этих двигателей изготовляют фигурными, приспособленными к форме струи топлива, выбрасываемой форсункой. Для улучшения распыливания топлива форсунка имеет несколько отверстий (3—9). Чем больше отверстий, тем лучше распространяется топливо по камере сгорания. При данном способе смесеобразования стремятся к тому, чтобы впрыснутое топливо не попадало на стенки камеры сгорания, так как попадание топлива на стенки, температура которых ниже 200 или 400° С, затрудняет смесеобразование, ведет к повышенному нагарообра-зованию и ухудшает показатели работы дизеля. Компактность неразделенных камер сгорания и малые удельные поверхности теплоотдачи обусловливают минимальные тепловые потери, поэтому преимуш,еством дизелей с неразделенной камерой сгорания являются высокие экономические показатели и более легкий пуск, чем у дизеля с разделенными камерами. [c.171]

[c.171]

Форсунка (рис. 77, а) предназначена для впрыскивания, распределения по камере сгорания и распыливания топлива, подаваемого топливным насосом. Топливо по трубопроводу высокого давления 1 поступает в щелевой фильтр 2 и из него по сверлениям 3 и 4 в корпусе форсунки 5 попадает в наконечник форсунки 6. По сверлению в наконечнике топливо попадает к игле форсунки 7 и воздействует на ее конус 10 (рис. 77, б). Игла поднимается, сжимает пружину 9, и топливо через центральный канал и рас-пыливающие отверстия сопла 8 впрыскивается в камеру сгорания дизеля. После прекращения подачи топлива насосом высокого давления игла форсунки под воздействием пружины садится на седло. Форсунки, в зависимости от способа смесеобразования, имеют различную конструкцию распыливающей части. На дизелях со струйным смесеобразованием обычно применяют многодырчатые, распылители, на вихрекамерных и предкамерных дизелях — однодырочные распылители со штифтом на конце иглы, который входит внутрь распыливающего отверстия и образует кольцевое проходное сечение (рис. 77, в).

[c.175]

77, в).

[c.175]

При объемном смесеобразовании, характерном для двигателей с неразделенными камерами сгорания, испарение топлива происходит из факелов мелкораспыленного топлива в объеме камеры сгорания. В случае пленочного смесеобразования, применяемого в дизелях с полу-разделенными камерами сгорания, топливо испаряется с поверхности пленки, образующейся на поверхностях камеры сгорания прн впрыске топлива. При сме1ианном смесеобразовании, которое применяется в дизелях с разделенными камерами сгорания, сочетается пленочное и объемное смесеобразование. От способа смесеобразования зависят требования к организации впрыска топлива. Они касаются компоновки и конструкции камер сгорания и топливоподающси аппаратуры, используемой при различных способах смесеобразования, а также органов газораспределения. [c.141]

В вихревых камерах (фиг. 120) смесеобразование осуществляется при помощи сильных вихревых движений воздуха, получаемых в результате придания камере специальной формы. При этом способе смесеобразования камера сгорания делится на две части первая, составляющая от 50 до 80% от всего объема камеры, расположена в крышке цилиндра, а вторая —в цилиндре двигателя. Обе части.соединены между собой широким каналом. Процесс вихреобразования в этих камерах закономерен и достаточно устойчив. При интенсивном вихревом движении сокращается период задержки воспламенения. Давление распылива-ния топлива у вихрекамерных дизелей невелико (100-ь 120 ата).

[c.284]

При этом способе смесеобразования камера сгорания делится на две части первая, составляющая от 50 до 80% от всего объема камеры, расположена в крышке цилиндра, а вторая —в цилиндре двигателя. Обе части.соединены между собой широким каналом. Процесс вихреобразования в этих камерах закономерен и достаточно устойчив. При интенсивном вихревом движении сокращается период задержки воспламенения. Давление распылива-ния топлива у вихрекамерных дизелей невелико (100-ь 120 ата).

[c.284]

Предназначен в основном для установки на шасси грузовых автомобилей большой грузоподъемности, самосвалов, тягачей, автокранов, насосных станций, буровых установок и др. Дизели отличаются высокой экономичностью ( ет1п = 175 г Л. с. -ч) (65,6 гШдж), способ смесеобразования — непосредственный впрыск топлива в однополостную камеру сгорания, расположенную в поршне. [c.73]

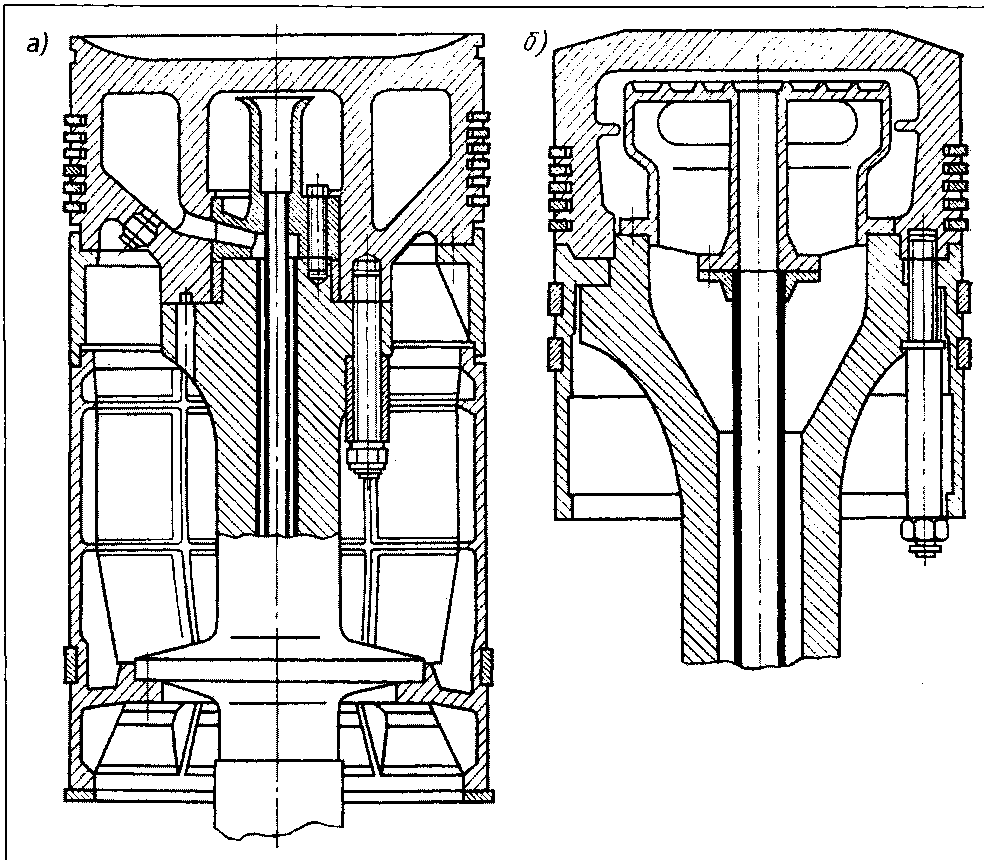

На рис. 276 и 277 соответственно представлены поперечный и продольный разрезы четырехцилиндрового четырехтактного тракторного дизеля с воздушным охлаждением Д-37Е мощностью Ng per = 50 л. с. (35,7 квт) при Ле рег =1800 об мин и удельном расходе топлива per = = 190 г/(л.с. -ч) (71,8 г Мдж). Рабочий объем цилиндров дизеля Vk = 4,15 л диаметр D = 105 мм цилиндра, ход S = 120 мм поршня степень сжатия е = 16,5 способ смесеобразования — непосредственный впрыск. Топливо в камеру сгорания неразделенного типа, расположенную в поршне, подается при давлении начала распыла 170 кПсм (16,7 Мн1м ) через бес-штифтовую форсунку закрытого типа с тремя сопловыми отверстиями. Оребренные головки цилиндров отлиты из алюминиевого сплава, оребренные цилиндры и картер — из чугуна. Цилиндр, вставляемый обработанной поверхностью в отверстие картера, и головка цилиндра соединяются с картером четырьмя силовыми шпильками. Между картером и каждым цилиндром устанавливают для обеспечения уплотнения медные прокладки.

[c.389]

с. (35,7 квт) при Ле рег =1800 об мин и удельном расходе топлива per = = 190 г/(л.с. -ч) (71,8 г Мдж). Рабочий объем цилиндров дизеля Vk = 4,15 л диаметр D = 105 мм цилиндра, ход S = 120 мм поршня степень сжатия е = 16,5 способ смесеобразования — непосредственный впрыск. Топливо в камеру сгорания неразделенного типа, расположенную в поршне, подается при давлении начала распыла 170 кПсм (16,7 Мн1м ) через бес-штифтовую форсунку закрытого типа с тремя сопловыми отверстиями. Оребренные головки цилиндров отлиты из алюминиевого сплава, оребренные цилиндры и картер — из чугуна. Цилиндр, вставляемый обработанной поверхностью в отверстие картера, и головка цилиндра соединяются с картером четырьмя силовыми шпильками. Между картером и каждым цилиндром устанавливают для обеспечения уплотнения медные прокладки.

[c.389]

По способу смесеобразования — двигатели с внешним и внутренним смесеобразованием. К первым относятся карбюраторные двигатели, подавляющее большинство четырехтактных газовых двигателей и газожидкостные двигатели. К двигателям с внутренним смесеобразованием относятся дизели, двигатели с непосредственным впрыском топлива в цилиндр и двухтактные газовые двигатели. Дизели, в свою очередь, делятся на компрессорные и бескомпрессорные. Последние делятся на однокамерные и с разделенной камерой сгорания, к которым относятся предкамерные, вихрекамерные и воздушнокамерные дизели.

[c.259]

К двигателям с внутренним смесеобразованием относятся дизели, двигатели с непосредственным впрыском топлива в цилиндр и двухтактные газовые двигатели. Дизели, в свою очередь, делятся на компрессорные и бескомпрессорные. Последние делятся на однокамерные и с разделенной камерой сгорания, к которым относятся предкамерные, вихрекамерные и воздушнокамерные дизели.

[c.259]

Совершенствование рабочего процесса существующих типов поршневых двигателей внутреннего сгорания с целью существенного сокращения выброса в атмосферу токсичных составляющих как с продуктами сгорания, так и с парами топлива и масел. Применение различных способов воздействия на процессы смесеобразования (например, системы питания с электронным управлением) и сгорания (например, совершенствование камер сгорания) дефорсирование двигателей за счет уменьшения степени сжатия и частоты вращения коленчатого вала вентиляция картера подбор горючих смесей с меньшей токсичностью продуктов их сгорания и ряд других меро-

[c. 60]

60]

Днище поршня, образующее вместе с головкой цилиндра камеру сгорання, воспринимает давление газов. Форма днища зависит от способа смесеобразования и расположения клапанов в головке. Тронк (юбка) 2 поршня расположен ниже поршневых колец и служит для направления поршня при движении. В тронке расположены бобышки 9, в которых имеются отверстия под поршневой палец 6. [c.41]

У неразделенных камер сгорания все пространство сжатия представляет собой единый объем, в который непосредственно впрыскивается топливо. Поэтому эти камеры часто называют камерами непосредственною впрыска. По способу смесеобразования неразделенные каперы делят на три группы с объемным, пле(ючным и смешанным (объ-смно-пленочным) смесеобразованием. [c.78]

Различают два способа смесеобразования — объемное и пленочное. Б зависидюсти от размеров и конструкции камеры сгорания, о.тин из этих способов может иметь преобладающее значение или только дополнять другой. [c.206]

Уровень шума дизеля определяется характерным протекание ,г процесса сгоранпя и колебательными свойствами элементов его конструкции. Интенсивность его звукового излучения в значительной мере зависит от принятых способов смесеобразования и сгорания. Наименьшим излучением обладают дизели с пленочным (М-процесс) и послойным смесеобразованием, а также дизели с разделенными камерами сгорания. За последнее время наметилась тенденция уменьшения шума при работе дпзеля применением соответствующей конструкции корпусных деталей. [c.207]

Способы, смесеобразования дизелей – MirMarine

Поступающее в цилиндр дизеля топливо должно сгорать полностью и в определенный период времени. Для этого топливо должно быть распылено на мельчайшие частицы (по возможности одинакового размера) и смешано с воздухом так, чтобы каждая частица распыленного топлива была обеспечена необходимым для сгорания количеством воздуха.

Теоретически для сгорания 1 кг нефтяного топлива требуется около 15 кг воздуха. В действительности количество воздуха, потребное для сгорания 1 кг топлива, может отличаться, и притом значительно, от теоретически необходимого. Это зависит от качества смесеобразования.

Оценивается качество смесеобразования коэффициентом избытка воздуха α, который представляет собой отношение действительно расходуемого количества воздуха mд для полного сгорания 1 кг топлива к теоретически необходимому

mт : α = mд / mт

При внешнем смесеобразовании (карбюраторные двигатели) α = 0,95÷1,1

При внутреннем смесеобразовании (дизели, калоризаторные двигатели) α = 1,4÷2,2

У компрессорных дизелей смесеобразование осуществляется при помощи форсунок, в которые подаются топливо под давлением 50 — 60 бар и для его распыливания — сжатый воздух от компрессора под давлением 60—70 бар.

У бескомпрессорных дизелей смесеобразование обеспечивается также при помощи форсунок, но за счет высокого давления топлива, создаваемого топливными насосами, и использования завихрений воздуха при его сжатии в цилиндре.

Способы смесеобразования, применяемые в бескомпрессорных дизелях.

В зависимости от конструкции и формы камеры сгорания различают двигатели с неразделенными и с разделенными камерами сгорания.

У дизелей с неразделенными камерами сгорания применяется прямоструйное смесеобразование — характеризуется высоким давлением топлива (от 250—700 до 2000 бар), поступающего в форсунку, и наличием в распылителе форсунки от 4 до 12 распыливающих отверстий диаметром от 0,2 до 0,9 мм, в зависимости от мощности цилиндра двигателя.

Форма камеры сгорания (рис. 18) приближается к форме факела впрыскиваемого топлива. Этим достигается равномерное распределение частиц топлива по всему объему камеры сгорания.

Площадь поверхностей, ограничивающих камеру сгорания, по отношению к ее объему невелика, что позволяет уменьшать потери тепла в окружающую среду и достигать высокой экономичности.

При прямоструйном смесеобразовании коэффициент избытка воздуха колеблется в пределах α = 1,8÷2,2. Столь высокий коэффициент избытка воздуха отчасти объясняется использованием воздуха для некоторого охлаждения стенок камеры сгорания.

Пленочное смесеобразование

У некоторых быстроходных дизелей применяется пленочное смесеобразование (рис. 19, а). В объем камеры сгорания входит небольшое пространство между поршнем и крышкой цилиндра, а также объем сферической выемки в поршне. Топливо через форсунку с одним отверстием впрыскивается под давлением 150—170 бар в сферическую выемку, покрывая тонкой пленкой поверхность поршня. При соприкосновении с нагретой поверхностью выемки топливо испаряется, интенсивно перемешиваясь с воздухом.

Экономичность при таком способе смесеобразования несколько ниже, чем при прямоструйном; коэффициент избытка воздуха α = 1,6÷1,8.

Предкамерное смесеобразование

У дизелей с предкамерным смесеобразованием (двигатели с разделенными камерами сгорания) камера сгорания состоит из двух камер (рис. 19, б): основной, расположенной между поршнем и крышкой цилиндра, и предкамеры, объем которой составляет около 30% всего объема.

Топливо под давлением 120—150 бар впрыскивается через одно дырчатую форсунку в предкамеру. Здесь оно воспламеняется, и часть его сгорает, повышая давление в предкамере. Отсюда через соединительное отверстие несгоревшее топливо выбрасывается в основную камеру, где смешивается с оставшимся воздухом и окончательно сгорает.

Ввиду большой площади поверхности камеры сгорания экономичность при этом способе ниже, чем при способах смесеобразования, рассмотренных ранее, пусковые качества двигателя хуже.

Коэффициент избытка воздуха а = 1,5÷1,7.

Вихревое смесеобразование

При вихрекамерном смесеобразовании (рис. 19, в) смешивание топлива с воздухом достигается за счет интенсивного завихрения воздуха в вихревой камере. Этому способствуют расположенные на донышке поршня кругообразные выточки.

Топливо под давлением 120—150 бар подается через форсунку с одним отверстием в вихревую камеру, где воспламеняется и частично сгорает. Сгорание остального топлива завершается в основной камере, куда оно выбрасывается через горловину вихревой камеры. Экономичность и пусковые качества — примерно такие же, как в случае предкамерного смесеобразования. Коэффициент избытка воздуха а = 1,4÷1,6.

Разделенные камеры сгорания

Завихрение заряда при сжатии можно достигнуть, применяя камеры сгорания, состоящие из двух объемов (вспомогательного и основного), соединенных между собой каналом. В автомобильных дизелях в качестве вспомогательных камер сгорания наибольпгее распространение получили вихревые камеры сгорания (вихрека-мерныедизели),атакжепредкамеры(предкамерныедизели).

Направление канала, а также форма вихревой камеры обеспечивают в ней вращательное движение воздушного заряда. Скорость перетекающего заряда во время сжатия возрастает и имеет наибольшее значение, когда поршень находится вблизи в. м. т. Впрыскиваемое в конце сжатия в вихревую камеру топливо перемешивается с завихренным воздухом, испаряется и частично сгорает, вследствие чего давление в вихревой камере повывгается. Оно превышает давление в надпорпгаевом пространстве, и несго-ревшее топливо вместе с продуктами сгорания перетекает с высокой скоростью из вихревой камеры в основную камеру сгорания 2, что создает благоприятные условия для перемевшвания топлива с воздухом и сгорания рабочей смеси. Для улучшения процесса сгорания топлива в основной камере 2 в поршне 1 под соединительным каналом имеется специальная выемка. Перетекающее из вихревой камеры топливо попадает в эту выемку, где сосредоточено сравнительно большое количество воздуха, что способствует быстрому сгоранию топливо-воздувшой смеси.

Особенностью рассматриваемой камеры сгорания является наличие нижней съемной полусферы 6, установленной с зазором в головке цилиндров. Вихревая камера уплотнена только по нижней торцовой плоскости. При работе двигателя эта полусфера сильно нагревается, в отдельных зонах ее температура при полной нагрузке достигает 700° С. Наличие такой нагретой детали способствует значительному сокращению периода задержки воспламенения и улучшению процесса сгорания.

Свеча накаливания 5 предназначена для облегчения пуска дизеля при низких температурах. Металлическая спираль свечи, по которой проходит электрический ток от аккумуляторной батареи при подготовке дизеля к пуску, сильно нагревается и подогревает воздух, находящийся в вихревой камере. Этим обеспечивается быстрое воспламенение топлива при пуске дизеля.

В современных дизелях объем вихревой камеры составляет примерно половину объема всей камерысгорания.

Предкамера обычно соединяется с основной камерой сгорания одним или несколькими каналами.Впроцессе сжатия часть воздуха из надпоршневого пространства перетекает в предкамеру. Наи-больвгая скорость перетекания наблюдается при приближении порвшя к в. м. т. Примерно в этот момент начинается впрыск топлива в предкамеру. Так как объем предкамеры сравнительно невелик, то в ней сгорает только часть топлива, вследствие чего давление в предкамере резко повышается, и несгоревшее топливо вместе с продуктами сгорания с больвгой скоростью выбрасывается в основную камеру сгорания 2, перемешивается там с воздухом и сгорает. Объем предкамеры составляет 25—40% общего объема камеры сгорания.

При применении разделенных камер сгорания, для которых характерно усиленное движение воздуха, обеспечивается хорошее перемевшвание топлива с воздухом. Это позволяет осуществлять впрыск топлива при меньншх давлениях по сравнению с неразделенными камерами, а также использовать распылители форсунок с одним отверстием относительно большого диаметра.

В дизелях с разделенными камерами сгорания во вспомогательных камерах имеются горячие зоны, поэтому период задержки воспламенения значительно меньше, чем в дизелях с неразделенными камерами сгорания. Это позволяет без особых трудностей использовать эти дизели как многотопливные. Максимальное давление цикла в основных камерах сгорания этих дизелей, а также жесткость процесса сгорания меньше, чем у двигателей с неразделенными камерами.

Экономичность дизелей с разделенными камерами сгорания из-за потерь на перетекание и дополнительной отдачи теплоты в стенки ниже, чем у дизелей с неразделенными камерами сгорания.

Вихрекамерное смесеобразование применяют в высокооборотных автомобильных дизелях, устанавливаемых на легковых автомобилях, а также в тракторных дизелях.

Наш Карачев – Головка блока цилиндров 2

Если выступание клапана не уменьшается, когда устанавливаются большие клапаны, то увеличение потока будет малым или его вообще может не быть, а в некоторых случаях (например, как показано здесь), клапаны большего размера могут действительно уменьшить поток при низком и среднем подъеме клапанов.Другой причиной для использования впускных клапанов большего размера является то, что любые улучшения мощности не обязательно сопровождаются заметными потерями в других областях. Однако получение таких преимуществ на некоторых головках блока требует большего, чем простое уменьшение выступания клапанов. Эти случаи влекут за собой потери большого количества времени, затрачиваемого на модификацию. Первым примером этого являются ранние головки для форсированных двигателей “Шевроле”, которые используют впускные клапаны диаметром 49,1 мм. Установка увеличенных клапанов “Шевроле” диаметром 51,3 мм без каких-либо других изменений уменьшит поток. Потребуется значительное число небольших модификаций в камере сгорания и во впускных каналах для получения требуемого увеличения потока; и это не просто вопрос обработки (сошлнфовки), а определения того, где и сколько чего снять.

К сожалению, мы не можем дать вам в этом случае несколько общих указаний. “Выглаживание” канала и обработка окружающих деталей срабатывает довольно редко. Даже опытный специалист по головкам блока затрачивает много времени на измерения и o6pa6otKV, чтобы добиться потока, который “прячется” в изгибах головки. Конечно, чем больше стендовых испытаний проводится в процессе работы, тем лучше будет результат, но при окончательном анализе использование испытательного стенда определит эффективность обработки.

Хороший поток при низком подъеме клапанов обеспечивает интенсивный разгон и хорошую приемистость в движении. Впускные клапаны увеличенного размера являются одним из путей получения этих преимуществ. Эти головки блока двигатели “Крайслер ” имеют камеры сгорания, в которые установлены впускные клапаны диаметром, близким к 55,9 мм.

При окончательном анализе, хороший поток при низком подъеме клапанов необходим для двигателя, чтобы обеспечить интенсивный разгон и хорошую приемистость. Так как впускные клапаны большего размера могут улучшить поток при низком подъеме клапанов и работают надежно, хотя часто и недешевы, в большинстве случаев они предлагают привлекательный и практический путь для повышения мощности.

Выпускной канал и размер клапанов

Одним из самых легких путей потери мощности форсированного или гоночного двигателя является использование выпускной системы с ограниченной пропускной способностью. Слово “система” в данном случае относится ко всей длине выпускного тракта, от выпускного клапана до конца выхлопной трубы. Любое сопротивление па этом пути уменьшает мощность и экономичность двигателя. Любое обратное давление в системе надавливает на поршень, когда он идет вверх при такте выпуска. Это давление вниз на поршень делает отрицательную работу. Она вычитается из рабочего хода. С любой точки зрения, поток выхлопных газов из двигателя должен выходить как можно легче.

Может казаться очевидным, что система с ограничениями ухудшит работу двигателя, но менее очевидно то, что плохо изготовленная система без глушителя для грузового автомобиля может также ухудшить мощность и топливную эффективность. Во многих случаях гонки на длинные дистанции могут быть выиграны благодаря меньшему количеству остановок для заправок и весу имеющегося в автомобиле топлива. В таких ситуациях максимальная экономия топлива непосредственно связана с эффективностью выпускной системы.

Аналогично впускному каналу, модификации выпускного канала должны обеспечить высокую скорость потока и оптимизацию удаления отработанных газов из камеры сгорания при перекрытии клапанов. Удаление металла из областей максимальной скорости, не опускание пола канала, удаление препятствий около седел клапанов и уменьшение размера выступов направляющих втулок — все это является необходимыми факторами.

Конструкция выпускной системы также играет заметную роль при получении оптимальной мощности, и следующая далее глава будет посвящена этому важному предмету. Однако, поток выхлопных газов начинается у выпускного клапана и канала, и конструкция выпускного канала должна обеспечивать минимальное сопротивление и соответствующую скорое и,, необходимые для удаления отработанных газов в период перекрытия клапанов. Практически все модификации впускного канала, обсуждаемые в предыдущих разделах, относятся и к выпускному каналу. Удаление металла из областей максимальной скорости, не опускание “пола” канала, удаление выступов около седел клапанов, уменьшение размеров направляющих втулок клапанов, установка бронзовых направляющих втулок и обеспечение точной работы клапанов — все эти меры являются необходимыми.

Вдобавок к этому, установка выпускных клапанов большего размера может улучшить мощность двигателя. Но это может быть напрасной мерой, если размер клапана больше, чем в определенной пропорции от диаметра впускного канала. Звучит странно? Это фактор смещения потока, который является важным при конструировании и форсирования двигателя.

Смещение потока: размеры впускных и выпускных клапанов

Если вы разрабатываете головку блока цилиндров для получения максимальной мощности, то не будет никаким сюрпризом, что основной целью является максимальный поток. Это, кроме всего прочего, требует использования клапанов большего размера, которые могут быть физически установлены в камеры сгорания. Это требует решения, как лучше всего разделить имеющееся пространство между впускными и выпускными клапанами. Другими словами, что лучше: большой впускной и маленький выпускной клапан, оба клапана одинакового размера или большой выпускной и маленький впускной клапан? Прежде всего, можно подумать, что большой выпускной клапан — это тот путь, которым нужно идти; после всего отработанные газы, без сомнения, занимают больший объем, чем газы, втянутые в цилиндр через впускную систему. Однако, когда мы касаемся мощности, действует другое “железное” правило: легче опустошить цилиндр, чем наполнить его.

Годы экспериментов показали, что оптимальный размер выпускного клапана должен составлять примерно около 75% от впускного или, если точнее, поток через него должен составлять примерно 75% потока через впускной клапан. Это правило применяется только тогда, когда диаметры комбинируемых клапанов равны общему имеющемуся пространству в камере, т. е. клапаны почти касаются друг друга, как часто бывает в гоночных двигателях. Если используются клапаны с размерами, меньшими, чем максимальные, а мощность не является основной целью, то баланс между потоками впускного и выпускного каналов не так критичен.

Самое простое правило, которому нужно следовать: если основным требованием является мощность, то следуйте нормальному соотношению 0,75:1. Это правило можно изменить в тех случаях, когда двигатель оснащен системой турбонаддува или впрыска окиси азота. Для этих систем требуется обеспечение большего потока выхлопных газов и может успешно использоваться соотношение диаметров выпускного и впускного клапанов, составляющее 0,9:1 (поток выхлопных газов составляет 90% от потока впускаемой смеси) или даже больше.

Хорошим примером того, что может быть сделано с выпускными клапанами, иллюстрирует головка блока двигателя CHVY 186 (“Шевроле”). Обычно эти головки оснащены выпускными клапанами диаметром 38,1 мм. Испытания на стенде показали, что увеличение диаметра выпускных клапанов до 42,7 мм и неизменность размера впускного клапана поможет увеличению мощности и топливной эффективности.

К сожалению, установка увеличенных выпускных клапанов имеет “ловушку”, которая обычно не связана с увеличением размеров впускных клапанов. Водяная рубашка внутри головки блока цилиндров расположена рядом с седлами выпускных клапанов. Это помогает поддерживать клапаны и седла холодными, но часто препятствует установке клапанов максимального размера. Вдобавок, тонкие отливки и большое количество тепла (побочный продукт высокой мощности) могут привести к образованию трещин в седлах, и это обычно укорачивает срок службы головки блока.

Замечание. Когда главной целью конструктора, является экономия, а не мощность, размер выпускного клапана может быть увеличен до соотношения 0,75:1 даже при увеличении дна-метра впускного клапана. Когда поток выпускного канала увеличивается, то пробег и срок службы двигателя будут улучшены. Однако здесь есть предел, как и во всем. Выпускные клапаны, размер которых превышает 90-95% от размера впускного клапана, даюг очень маленькую дополнительную топливную экономию, и так как они используют пространство, обычно отдаваемое впускным клапанам, то потенциал по мощности будет уменьшен.

Установлено, что опустошить цилиндр легче, чем наполнить его. Это кардинальное правило диктует оптимальные размеры клапанов. Проверки показали, что у всех гоночных двигателей максимальная мощность будет получена тогда, когда размер выпускного клапана составляет примерно 0,75% от размера впускного клапана.

Камеры сгорания

Большинство дискуссий, относящихся к типам камер сгорания, касается того, какой из них лучше для форсированного двигателя. Двумя основными типами, имеющимися в распоряжении для конструкторов двигателей, являются следующие:

• замкнутая или разделенная камера сгорания классической клиновидной формы, в которой камера не простирается на весь диаметр отверстия цилиндра на стороне свечи зажигания или закаленной стороне (противоположной) головки блока;

• открытая или неразделенная камера, — модифицированная версия клиновидной камеры, которая простирается на сторону свечи зажигания или закаленную (противоположную) сторону головки блока или, в некоторых случаях, в обе стороны до полного диаметра отверстия цилиндра.

Для конструкторов двигателей имеются камеры сгорания двух обычных типов. Разделенная камера сгорания (вверху, двигатель “Шевроле “) представляет собой небольшую компактную камеру, которая не расширяется до отверстия цилиндра. Неразделенная камера (внизу, также двигатель “Шевроле “) расширяется на стороне свечи зажигания (на некоторых двигателях также и на другой стороне) до полного диаметра отверстия цилиндра.

Изначально неразделенные камеры развивались по двум причинам:

• они минимизировали выступание клапанов на некоторых форсированных двигателях в начале и середине 60-х годов, но из-за ужесточения требований к токсичности выхлопных газов было установлено, что

• неразделенные камеры стремились уменьшить токсичные выбросы.

Некоторые из испытанных двигателей со степенью сжатия 8,8:1 использовали поршни с выемкой, головки блока типа 186 с разделенными камерами сгорания промышленными карбюраторами. Многочисленные проверки показали, что двигатели выдавали на 20 л. с. больше, чем те же двигатели, но с головками блока с неразделенными камерами сгорания и с плоскими поршнями.

Для повседневного использования на головках блока с неразделенными камерами сгорания редко бывает какое-либо увеличение потока и мощности. Фактически, головки с неразделенными камерами сгорания могут в чем-то уменьшить потенциал мощности, из-за того, что большие камеры меньше сопротивляются детонации.

Эти головки с неразделенными камерами иногда можно узнать по их очень небольшой или вообще отсутствующей закаленной (противоположной свече зажигания) области.

Некоторые головки блока, обычно известные как конструкции с разделенной камерой сгорания, в действительности являются головками с неразделенными камерами сгорания. Ранние конструкции включают в себя камеру, которая простирается до диаметра отверстия цилиндра па стороне свечи зажигания (классическая конструкция с неразделенной камерой сгорания). Но они часто считаются головками с разделенными камерами сгорания, т. к. поздние головки двигателей “Крайслер”, обычно называемые головками с разделенными камерами, имеют выемку на противоположной стороне (от свечи), которая расширяет камеру до полного отверстия цилиндра. В этом случае более ранние “меньше разделенные” камеры считаются многими конструкторами двигателей “Крайслер” разделенными камерами.

Неразделенные и разделенные камеры сгорания

Несмотря на то, что головки с неразделенными камерами сгорания являются желательными для форсированных двигателей, головки с разделенными камерами часто являются вполне адекватным выбором вместе с распределительным валом особого профиля, пока не возникает избыточное выступание клапанов. Хотя многие головки с разделенными камерами “страдают” от увеличенного выступания клапанов, осторожная корректировка формы (и иногда это не требует сильной обработки) может уменьшить сильное выступание. Почему? Потому что слегка модифицированные головки блока могут часто обеспечить поток, сравнимый с головками с неразделенными камерами сгорания при подъеме клапанов величиной до 14,0 мм. Головки с неразделенными камерами сгорания, однако, имеют отдельные преимущества при сравнении, т. к. они стремятся уменьшить выступание клапанов при высоких значениях подъема клапанов, часто составляющего 17,8 мм. Однако для повседневного использования в головках с неразделенным и камерами сгорания редко имеется какое-либо увеличение потока (и мощности) Фактически, головки с неразделенными камерами могут в чем-то уменьшить потенциал мощности, т. к. камера большего размера меньше сопротивляется детонации.