Дробилка конусная: характеристики, купить конусную пружинную дробилку CS

Конусная дробилка, устройство, принципы работы. – МашПром-Эксперт (Санкт-Петербург)

Категория: Интересное Автор: Станислав Раитин Дата: 25.01.2016 Просмотров: 38860

Конусная дробилка это оборудование предназначенное для механического воздействия на твердые материалы с целью их разделения на более мелкие части (разрушения). Наш завод нестандартного оборудования «Машинопромышленное объединение» проектирует и изготавливает оборудование для Обогатительных фабрик и ГОК’ов в том числе и дробилки. Добилки в первую очередь подразделяются по особенностям…

Добилки в первую очередь подразделяются по особенностям конструктивного исполнения рабочего дробящего органа. О дробилках, называемых “щековыми” написана Статья на нашем сайте. А в этой поговорим о дробилках конусных.

Общее о конусных дробилках.

Конусная дробилка это машина для дробления твёрдых материалов методом раздавливания кусков в пространстве между двумя коническими поверхностями. Одна из поверхностей дробящего органа неподвижная, а другая совершает вращательное и сложное качательное движение.

Одна из поверхностей дробящего органа неподвижная, а другая совершает вращательное и сложное качательное движение.

Конический рабочий орган конусной дробилки совершает вращательно-колебательное, называемое так же гирационным, движение внутри неподвижной чаши-основания, измельчая исходное сырье, подаваемое в верхнюю загрузочную кольцевую щель. Прижимаясь к одной стороне неподвижной чаши, подвижный конус раздавливает руду, а когда отходит в другую сторону, фракция попадает в выходную щель. И так по кругу. Результат трудов конусной дробилки удаляется под действием силы тяжести в нижнее разгрузочное отверстие. Рабочие поверхности дробящих конусов конусных дробилок защищены сменными футеровками из износостойкой стали.

Процесс дробления на конусных дробилках, в отличие, например от щековых, происходит непрерывно. В работе дробилки отсутствует холостой ход, что является несомненным плюсом. Кроме того при прочих равных условиях, количество измельченных кусков, не соответствующих заданным параметрам, их лещадность, при дроблении на конусных дробилках ниже, чем на щековых.

Дробилки конусные это дробящие агрегаты непрерывного действия, способные работать под завалом. Это значит, что допускается прямая и непрерывная подача горной массы, конвейерами или думпкарами (спецвагонами для перевозки сыпучих материалов).

Кроме того работа под завалом для некоторых конусных дробилок это обязательное условие, необходимое для реализации принципа дробления «камень о камень». Заключается она в том, что в пространстве рабочего органа конусной дробилки создаются стесненные условия, при которых до 30% дробимого материала измельчается трением друг о друга.

Разумеется у описанных выше плюсов конусной дробилки есть и обратная сторона. Главный недостаток конусной дробилки – её повышенная энергоемкость. Кроме того, конструкция конусной дробилки по определению довольно емкая и громоздкая, что в некоторых случаях затрудняет её эксплуатацию.

Тем не менее конусные дробилки получили широкое распространение во множестве отраслей промышленности. Они применяются как для дробления рудных пород, например чёрных и цветных металлов, так и для дробление нерудных пород включая особо твёрдые, абразивные и трудно дробимые.

Конструктивное исполнение и технические характеристики конусных дробилок так же находится в широком диапазоне

- ширина приёмного отверстия — до 1500мм.

- ширина разгрузочной щели на открытой стороне — до 300мм

- размер максимального конуса (по 5%-му остатку на квадратной ячейке): питания — до 1200 мм, продукта — до 390мм

- производительность — до 3,420м³/ч

- мощность главного привода — до 800кВт

- масса без комплектующих изделий и запасных частей — до 675т

Таким образом конусные дробилки способны решать значительный круг задач.

Классификация конусных дробилок

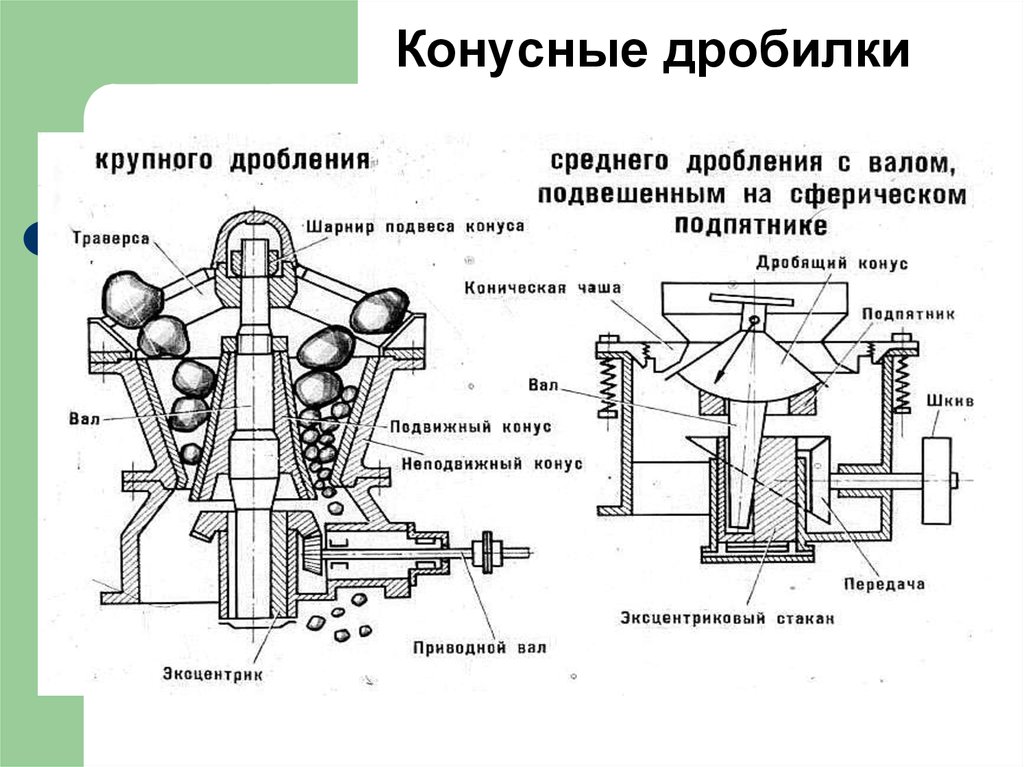

- конусные дробилки крупного дробления (ККД) в двух исполнениях: с одним приводом, с двумя приводами

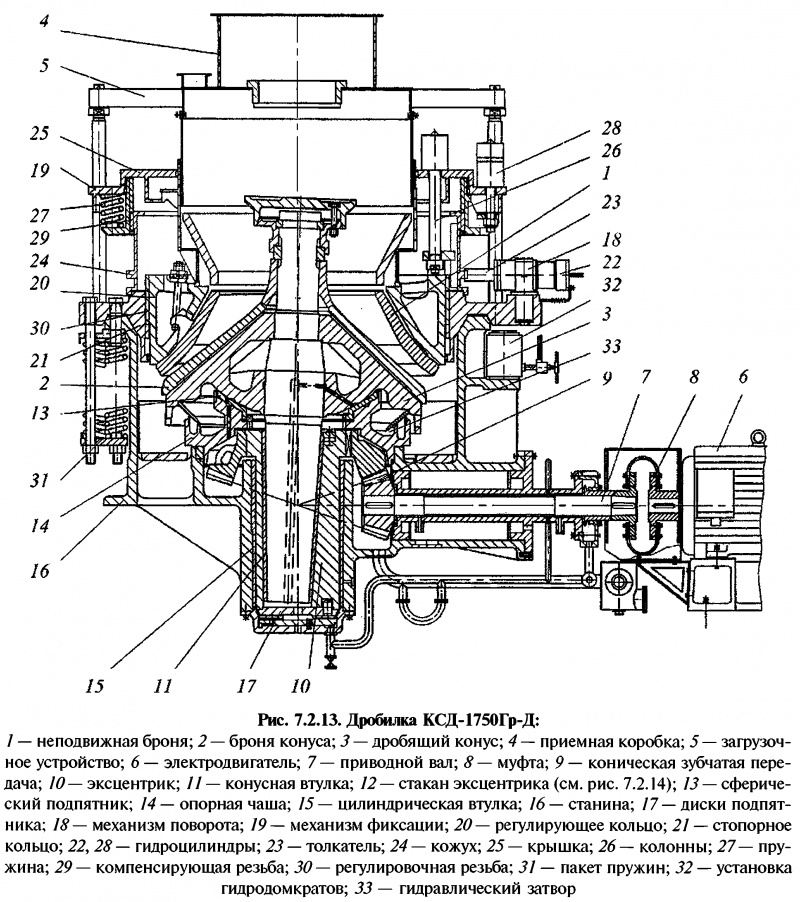

- конусные дробилки среднего дробления (КСД) в двух исполнениях камеры дробления: грубого дробления, тонкого давления

- конусные дробилки мелкого дробления (КМД) в двух исполнениях камеры дробления: грубого дробления, тонкого давления

Существует два основных технологических признака для классификации конусных дробилок.

Конусные дробилки среднего и мелкого дробления: неподвижная конусообразная чаша установлена вершиной вверх, дробящий конус пологий, угол при вершине около 100°.

Конусные дробилки крупного дробления (ККД)

Относить ли конусную дробилку к категории крупного дробления можно оценить по характеристике ширины приёмного и выходного отверстий. Например обозначение конусной дробилки ККД-1500/300 означает, что дробилка конусная крупного дробления с шириной приёмного отверстия 1500 мм и выходного отверстия 300 мм.

Конусные дробилки этого типоразмера могут перерабатывать куски исходного материала размером до 1200 мм и имеют производительность до 2,600 м3/ч. Такие конусные дробилки используются на горно-обогатительных комплексах в качестве головных.

К конусным дробилкам крупного дробления относятся агрегаты, способные принимать куски породы от 400 до 1,200 мм при выходной щели в 75-300 мм. Производительность таких дробилок составляет от 150 до 2,300 куб/час.

Производительность таких дробилок составляет от 150 до 2,300 куб/час.

Конусные дробилки среднего дробления (КСД)

Конусные дробилки среднего дробления изготавливаются с размерами конуса в 600-900 миллиметров и могут перерабатывать куски руды от 60 до 300 мм, а результат на выходе – фракция в 12-60 мм. Производительность таких дробилок в пределах 12…580 куб/час.

Конусные дробилки среднего дробления характеризуются диаметром основания подвижного конуса Например обозначение конусной дробилки КСД-2200 означает, что дробилка оснащена дробящим конусом с диаметром в основании 2,200 мм.

Для обеспечения равномерности зернового состава продуктов дробления конусные дробилки среднего дробления располагают двумя зонами. В верхней зоне, сужающейся, происходит основное дробление материала, а в нижней, параллельной, — додрабливание.

Конусные дробилки мелкого дробления (КМД)

Приемник конусной дробилки мелкого дробления рассчитан на куски в 35-100 мм, а результат на выходе – фракция 3-15 мм. Производительность конусных дробилок мелкого дробления 12…220 куб/час.

Производительность конусных дробилок мелкого дробления 12…220 куб/час.

Конусные дробилки мелкого дробления так же характеризуются диаметром основания подвижного конуса и для обеспечения равномерности зернового состава продуктов дробления оборудуются двумя зонами.

В отличии от конусных дробилок среднего дробления, камеры конусных дробилок мелкого дробления имеют параллельную зону большей длины и подвижный конус меньшей высоты.

Особенности развития конусных дробилок

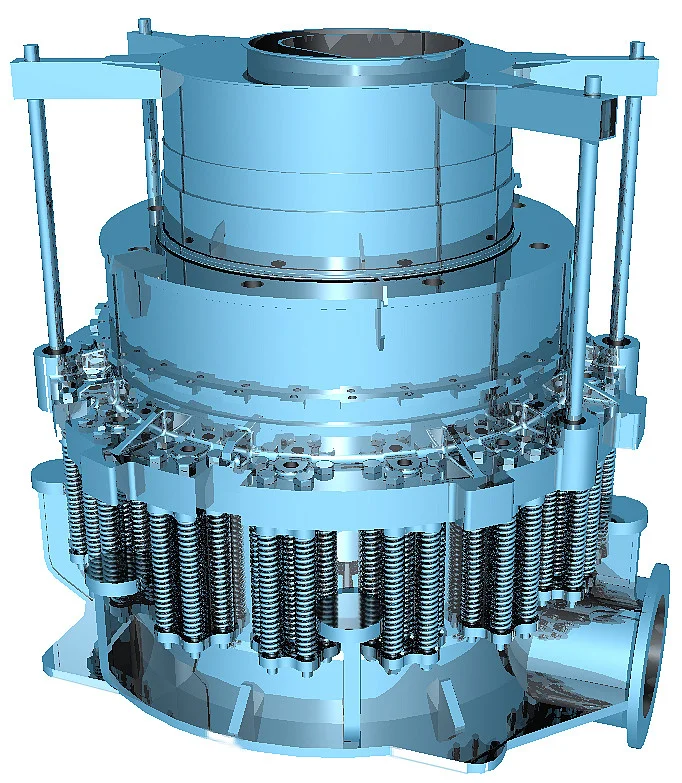

Одним из направлений совершенствования конструкции конусных дробилок стало исключение проблемы заклинивания дробилки в случае попадания слишком твердой породы. Для этого конусные дробилки могут оснащаться пружинной подвеской неподвижной конической чаши к раме. При заклинивании чаша слегка опускается или смещается в сторону, увеличивая тем самым выпускной проем, и слишком твердый элемент удаляется под действием силы тяжести. Пружинная конструкция применяется в конусных дробилках среднего и мелкого дробления.

В последние годы получили распространение дробилки с гидравлическим регулированием разгрузочной щели, что позволяет упростить настройку размера продукта на выходе (фракции), а также использовать гидравлику в качестве предохранителя (компенсатора) перегрузок, возникающих при попадании в рабочую полость труднодробимого продукта.

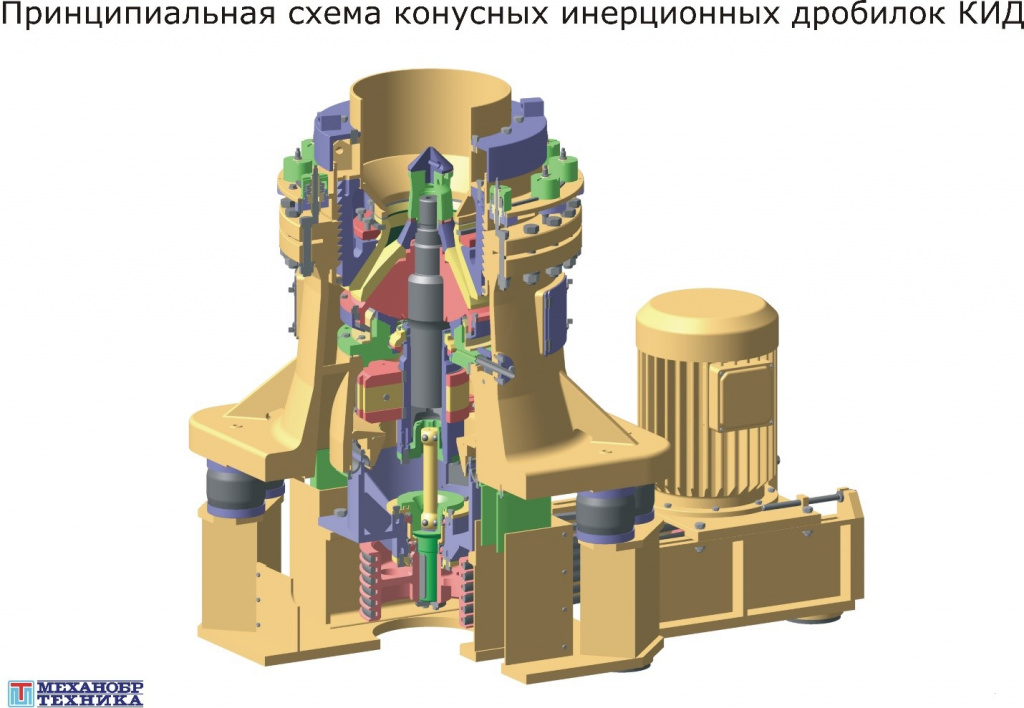

Другим направлением развития конусных дробилок стало применение вибраторов дебалансного типа или дебалансиров. Дело в том, что при низкой частоте колебания подвижного конуса дробление затруднено, производительность дробилки низкая. Простое увеличение частоты приводит к возрастают динамических колебаний, которое может привести к разрушению фундамента дробилки.

Дебалансиры обеспечивают подвижному конусу дополнительную вибрацию, которая повышает качество дробления. Несмотря на то, что конструкция конусной дробилки дебалансирного типа стала несколько сложнее, конструкторам удалось снизить общую вибрацию во время работы и снизить требования к устройству фундамента. При увеличении энергопотребления в целом, удельный расход снижается.

При увеличении энергопотребления в целом, удельный расход снижается.

Конусные дробилки дебалансирного типа, у нас так же называемые инерционными, отличаются и возможностью регулировки интенсивности дробления, тем самым они могут настраиваться на получение конечного продукта различного гранулометрического состава. Это важно на любых этапах дробления и большинстве технологических процессов.

В частности такие дробилки хорошо показали себя при производстве материалов для строительства дорог (как автомобильных, так и железнодорожных). Конусные дробилки, оснащенные дебалансирами позволяет получать щебень, который на 85% от общего выпуска является кубовидным, что считается очень хорошим результатом.

Существуют конечно и более экзотические решения, такие как комбинированная щеково-конусная дробилка. Верхняя часть загрузочной щели такой дробилки выполнена более полого, что позволяет загружать крупные куски породы. На этом участке сопряжения неподвижного и подвижного органов дробилка работает подобно классической щековой.

В средней и нижней части чаши и конуса щель сужается, и дробимый продукт измельчается по технологии конусной дробилки. В результате можно использовать для измельчения крупное сырье, как в щековых дробилках, а на выходе получать щебень кубовидной формы, как в классической конусной дробилке.

Кроме производства специалисты завода нестандартного оборудования “Машинопромышленное объединение” осуществляют техническое диагностирование. Комплекс работ по техническому диагностированию конусных дробилок включает в себя определение технического состояния конструкций, определение пригодности его элементов к дальнейшей эксплуатации.

Конусная дробилка КД-600 « Тульские Машины

от 3 108 000р.

Конусная дробилка КД-600 применяется для дробления хрупких сыпучих материалов различной прочности, в том числе для сухого дробления горных пород.

Конусная дробилка КД-600 способна дробить материалы с исходной фракцией входного куска до 75 мм.

Технические характеристики конусной дробилки КД-600 |

||

| Параметры | Значения* | |

| Диаметр дробящего конуса, мм | 600 | |

| Максимальный размер загружаемого материала, мм | 75 | |

| Диапазон регулирования выходной щели, мм | 12-25 | |

| Производительность, м³/ч | 20-40 | |

| Мощность двигателя основного привода, кВт | 30 | |

| Масса, кг | 3700 | |

* — параметры могут изменяться в зависимости от физических свойств материала.

Фотографии конусной дробилки КД-600

Конструкция конусной дробилки КД—600

В конусных дробилках дробление камня происходит в пространстве, ограниченном поверхностями усеченных конусов — наружного неподвижного и внутреннего подвижного.

Образующие конусов при этом периодически сближаются и удаляются друг от друга. При сближении конусов происходит дробление кусков материала за счет раздавливания, отчасти с изгибом и истиранием, а при удалении конусов раздробленный материал погружается под действием собственного веса. Процесс дробления и разгрузка готового продукта происходит непрерывно.

Габаритный чертёж конусной дробилки КД-600

Информация для конструкторских и проектных компаний

Для простоты использования нашей продукции в ваших проектах мы предоставляем 3D-модель дробилки КД-600, основанную на габаритных и присоединительных размерах. Данный сервис на нашем сайте поможет проектировщику сэкономить время. По вашему запросу мы вышлем вам 3D-модель в форматах Компас 3Д 2013 и SolidWorks 2013.

Заявка на приобретение электропривода

Ваше имя (обязательно)

Ваш e-mail (обязательно)

Ваш телефон (обязательно)

Модель интересующего электропривода

Сообщение

Узнать актуальную цену товара

Ваше имя (обязательно)

Ваш e-mail (обязательно)

Ваш телефон (обязательно)

Сообщение

Тип поставщика

IT-разработкавентиляторывибраторыгидравлика, пневматикагрохотыдатчики, измерительное оборудованиедилеры, партнерыдробильное оборудованиеемкостное оборудованиеизносостойкие плитыинструментыкарандаш твердой смазкиконвейерная лентаконвейерные роликилазерное термоупрочнениелакокрасочные, антикоррозийные материалы, сожлитейное производствомагнитные устройстваметаллопрокатметизы, крепежмеханообработкамотор редукторанержавейкаоборудование для очистки воздухаперо шнекапечи, газовое оборудованиеплазма, лазер раскройподшипникипромышленное сырье, фторопластпромышленные колесапружиныредукторарекламная продукцияртисварочные материалысертификаты, патенты, оформление документовсиловая электрикаситоспецодеждатаможнятендерные площадкиторцевое уплотнениетранспортные услугифасовочные машины, пневмотранспортхардоксчастотные преобразователишкивы, муфты, звездочкиэлектродвигатели

Название компании (обязательно)

Адрес компании (обязательно)

Контактное лицо (обязательно)

E-mail (обязательно)

Контактный телефон (обязательно)

Комментарий

Конусные дробилки | McLanahan

Конусная дробилка обеспечивает коэффициент измельчения от 4:1 до 6:1. По мере того, как мы устанавливаем настройку закрытой стороны более жесткой для создания более тонкой продукции, мы также уменьшаем объем или пропускную способность машины. Вообще говоря, умножение параметра закрытой стороны на два является хорошим ориентиром для максимального размера градации, выходящей из машины.

По мере того, как мы устанавливаем настройку закрытой стороны более жесткой для создания более тонкой продукции, мы также уменьшаем объем или пропускную способность машины. Вообще говоря, умножение параметра закрытой стороны на два является хорошим ориентиром для максимального размера градации, выходящей из машины.

Общее практическое правило использования конусных дробилок – коэффициент измельчения. Дробилка с грубой футеровкой обычно имеет коэффициент измельчения 6:1. Таким образом, при закрытой стороне 3/4 дюйма максимальная подача составит 6 x 3/4 или 4,5 дюйма. Коэффициенты уменьшения 8:1 могут быть возможны в некоторых случаях грубого дробления. Конфигурации тонкой футеровки обычно имеют коэффициент уменьшения от 4:1 до 6:1.

Окончательная калибровка и измельчение определяются закрытой боковой установкой или зазором между двумя дробящими элементами в самой нижней точке. По мере того как клин или эксцентрик вращаются, вызывая сжатие внутри камеры, материал становится меньше по мере того, как он движется вниз через износостойкую футеровку, поскольку отверстие в полости сужается. Измельченный материал выгружается на дно машины после прохождения через полость.

Измельченный материал выгружается на дно машины после прохождения через полость.

Как работает конусная дробилка

В соответствии с принципом Саймонса, который используется в конусной дробилке MSP, каждый цикл рассчитан таким образом, чтобы подаваемый материал и восходящее усилие дробильной головки встречались в момент максимального удара. Оптимальная скорость вращения и большой эксцентриковый ход дают два важных результата: 1) быстро закрывающаяся головка ловит падающий загружаемый материал и обеспечивает чрезвычайно высокую силу дробления и 2) с другой стороны камеры быстро удаляющаяся головка позволяет материалу свободно падать в следующую точку попадания или выходить из патронника. Сочетание превосходной силы дробления и свободного потока материала в конусной дробилке MSP обеспечивает непревзойденный уровень производительности и означает более низкое потребление энергии на тонну.

Десять лет испытаний ушли на окончательное сочетание скорости, хода и угла наклона головы, чтобы обеспечить наиболее эффективное использование мощности. Более высокая эффективность обеспечивает более низкое энергопотребление, снижение затрат на тонну, меньшее техническое обслуживание и более высокую прибыль.

Более высокая эффективность обеспечивает более низкое энергопотребление, снижение затрат на тонну, меньшее техническое обслуживание и более высокую прибыль.

Подводимая мощность от ведомого эксцентрика приводит к тому, что сила подшипника противодействует силе раздавливания в точке на нижней части основного вала. Усилие подшипника, передаваемое на главный вал, обеспечивает необходимый момент для дробления породы. Расстояние между опорной силой и точкой опоры называется плечом силы. Чем длиннее силовой рычаг, тем больше импульс, который создает большую сокрушительную силу.

Раздавливающие нагрузки распределяются по большому сферическому подшипнику. Вкладыш гнезда полностью соприкасается с шаром дробильной головки и несет на себе всю вертикальную составляющую и часть горизонтальной. Длинный силовой рычаг, представленный основным валом, снижает нагрузку, передаваемую через эксцентриковую втулку.

Производительность и сортность продукта, производимого конусными дробилками, зависят от метода подачи, характеристик подаваемого материала, скорости машины, применяемой мощности и других факторов.

Минимальная настройка закрытой стороны может варьироваться в зависимости от условий дробления, прочности на сжатие измельчаемого материала и стадии измельчения. Фактическая минимальная настройка закрытой стороны – это настройка непосредственно перед тем, как узел чаши слегка приподнимется против рекомендованной заводом гидравлической системы сброса давления под давлением.

Фактическая минимальная настройка закрытой стороны – это настройка непосредственно перед тем, как узел чаши слегка приподнимется против рекомендованной заводом гидравлической системы сброса давления под давлением.

В целом, благодаря признанию промышленностью принципа и производительности Symons, конусная дробилка McLanahan обеспечивает более низкую рециркуляционную нагрузку при более высокой производительности и более низких затратах на техническое обслуживание за счет сочетания:

- Длинная параллельная зона для однородной и точной калибровки продукта

- Идеальный вращательный цикл, обеспечивающий быстрые удары молотком по свободно падающему материалу.

- Контакт между вращающейся головкой и падающим материалом, который перераспределяет частицы перед каждым ударом

- Регулировка верхнего дробящего элемента вращением, обеспечивающая равномерный износ футеровки и поддержание точности настройки по всей камере дробления

- Высокая ударная вязкость для более эффективного измельчения самых твердых материалов

- Большое смещение головки, обеспечивающее больший объем потока материала при каждом цикле

- Больше энергии сосредоточено на дроблении с минимальным поверхностным трением, что приводит к низкому потреблению кВт/тонну

Связанные ресурсы

Просмотреть большеПочему конусные дробилки McLanahan

Технология, благодаря которой конусная дробилка MSP превосходит конкурирующие конусные дробилки на рынке, представляет собой сочетание всех факторов производительности, таких как сбалансированный эксцентрик, более высокие скорости, положение точки опоры и ход. Благодаря звуковой инженерии и многолетним полевым испытаниям появилась действительно испытанная новая конусная дробилка.

Благодаря звуковой инженерии и многолетним полевым испытаниям появилась действительно испытанная новая конусная дробилка.

Сбалансированный эксцентрик в сочетании с точкой опоры, идеально расположенной над камерой дробления, обеспечивает высокоэффективное дробление сжатием. Это позволяет использовать более высокие эксцентриковые скорости, чтобы максимизировать производительность без разрушающих сил. Эксцентриковый ход предназначен для работы со скоростью эксцентрика и положением точки опоры для повышения производительности и минимизации рециркуляционных нагрузок. Крутящий момент и результирующая сила дробления такие же эффективные, как практически у любой конусной дробилки на рынке.

Спиральные конические шестерни передают вращающее усилие на эксцентрик. Спиральная шестерня установлена на прочном промежуточном валу конусной дробилки, который вращается в бронзовых втулках. Шестерни точно нарезаны для бесшумной работы. Проблемы с несоответствием устранены.

Конусная дробилка MSP отличается одним из самых больших объемных перемещений дробильной головки. Когда таким образом перемещается большой объем материала, это означает, что больше материала измельчается в каждом цикле, больше материала может быть подано для заполнения большей пустоты, остающейся после опускания дробильной головки, и больше материала проходит через дробилку из-за большая пропускная способность и циклы вращения, позволяющие материалу падать дальше. Преимущества высокой эффективности, большей силы дробления и высокой производительности в сочетании с долговечностью, ожидаемой рынком, являются причинами, по которым эта конструкция является лучшим способом повысить вашу производительность и прибыльность.

Когда таким образом перемещается большой объем материала, это означает, что больше материала измельчается в каждом цикле, больше материала может быть подано для заполнения большей пустоты, остающейся после опускания дробильной головки, и больше материала проходит через дробилку из-за большая пропускная способность и циклы вращения, позволяющие материалу падать дальше. Преимущества высокой эффективности, большей силы дробления и высокой производительности в сочетании с долговечностью, ожидаемой рынком, являются причинами, по которым эта конструкция является лучшим способом повысить вашу производительность и прибыльность.

Подшипники скольжения упрощают снятие и установку головки конусной дробилки MSP и главного вала. Конический главный вал входит в большое отверстие на верхнем конце конической эксцентриковой втулки. Вал не требует точного выравнивания. Он может быть вставлен из вертикального положения и будет самовыравниваться.

Благодаря автоматической гидравлической системе сброса перегрузок конусной дробилки MSP дробилка немедленно открывается в случае перегрузки. Это действие снижает давление дробления, позволяя препятствию пройти через камеру. После очистки камеры гидравлическая система управления автоматически возвращает дробилку в исходное положение. Ударные нагрузки на дробилку снижаются, что увеличивает срок службы компонентов.

Это действие снижает давление дробления, позволяя препятствию пройти через камеру. После очистки камеры гидравлическая система управления автоматически возвращает дробилку в исходное положение. Ударные нагрузки на дробилку снижаются, что увеличивает срок службы компонентов.

Конусные дробилки MSP созданы для того, чтобы сделать ваши операции более плавными и легкими. Простая и легко читаемая панель управления предоставляет вам необходимую информацию для правильной работы вашей дробилки. Например, конусная дробилка MSP показывает точную настройку конуса, что позволяет оператору оставаться на вершине критической уставки.

Для увеличения срока службы конусной дробилки и поддержания оптимальной производительности дробления для вашего удобства включено автоматическое напоминание о замене футеровки. При установке нового кожуха и вкладышей автоматическое напоминание сбрасывается. Во время работы дробилки система будет отслеживать производственные мощности и рассчитывать скорость износа футеровки. Когда вкладыши конуса достигают точки максимального износа, он отправляет мигающее напоминание о необходимости «заменить конус» на индикаторе настройки конуса. После замены быстроизнашивающихся деталей просто перезагрузите автоматизированную систему напоминаний и продолжайте эффективное и надежное дробление.

Когда вкладыши конуса достигают точки максимального износа, он отправляет мигающее напоминание о необходимости «заменить конус» на индикаторе настройки конуса. После замены быстроизнашивающихся деталей просто перезагрузите автоматизированную систему напоминаний и продолжайте эффективное и надежное дробление.

Конусные дробилки MSP тяжелее большинства конкурирующих конусных дробилок. Дополнительный вес означает меньшую нагрузку на машину, что приводит к увеличению срока службы. Нет никаких сомнений в том, что правильное использование массы делает дробилки более долговечными. Кроме того, для каждого размера конуса MSP предлагается широкий выбор марганцевых вкладышей. Уникальная и запатентованная функция позволяет лайнерам устанавливаться без использования какого-либо подкладочного материала. Улучшенное согласование камеры с подачей дробилки практически исключает любые пробы и ошибки.

Компания McLanahan не использует ярлыки при изготовлении и обработке этих конусных дробилок, обеспечивая высочайшее качество.

Сочетание всех этих факторов обеспечивает производителям более эффективное компрессионное дробление. Это уменьшает износ футеровки, что снижает затраты на износ и позволяет повысить выход продукции, что приводит к снижению общей стоимости на тонну готовой продукции.

Часто задаваемые вопросы о конусных дробилках

Задайте вопрос экспертуРазница между объемом, вытесняемым дробильной головкой, когда она полностью закрыта и полностью открыта, называется рабочим объемом. Большой рабочий объем обеспечивает большую производительность, потому что:

- Больше материала измельчается с каждым циклом дробления

- Больше места остается открытым по мере того, как дробильная головка отодвигается, что позволяет подавать в дробилку больше материала при каждом цикле для заполнения большей пустоты

- Большой выброс в сочетании с идеальными циклами вращения позволяет материалу падать глубже в полость перед следующим ударом, что приводит к увеличению скорости потока через камеру дробления.

Настройки скорости основаны на приложении для дробления. Ниже приведены рекомендуемые рекомендации:

- Низкая скорость: вторичное применение после щековой дробилки

- Средняя скорость: Работа с гравием с крупной подачей

- Стандартная скорость: третичные применения (0 x ½”)

- Высокая скорость: обработка песка (4M или менее)

Диапазон скоростей:

- Меньший диаметр головки (48 дюймов или меньше): 750–1200 об/мин

- Головки большего диаметра (более 48 дюймов): 700–950 об/мин

Чтобы поддерживать максимальный уровень производительности, градации и кубовидности продукта, конусная дробилка должна постоянно работать с дроссельной загрузкой. Наилучший способ сохранить подачу в конусную дробилку с помощью уравнительного бункера (или бункера) и питателя, которые расположены перед дробилкой. Подача с помощью дросселя практически невозможна без бункера и питателя.

0005

0005Существует ряд различных критериев, которые следует учитывать при выборе подходящих камер для дробления. Тем не менее, всегда следует учитывать, что у вас есть качественная подача в камеру. Обычно считается, что хорошо отсортированный корм проходит через загрузочное отверстие с закрытой стороны на 90–100 %, проходит среднюю точку от 40 до 60 % и проходит через отверстие с закрытой стороны на 0–10 %.

Чего никогда не следует делать, так это ставить новую вогнутую футеровку в дробилку с изношенным кожухом или ставить новый кожух в дробилку с вогнутым футеровкой. Почему? Если вы правильно выбрали компонент для замены, вы полностью измените профиль конусной дробилки, соединив новые и изношенные компоненты. Приемное отверстие будет иметь тенденцию закрываться, ограничивая попадание корма в камеру и вызывая снижение количества тонн в час.

Если футеровка изнашивается равномерно по всей камере, следует подумать о замене марганцовки, когда она изнашивается до толщины около 1 дюйма (2,5 см) в нижней части.

Примерно от 3/4 дюйма до 5/8 дюйма. ” (1,9-1,6 см) марганцовка растрескается, что приведет к разрушению материала основы. Это, в свою очередь, приведет к выпадению вкладышей. Если это произойдет, продолжение эксплуатации может разрушить седло на опоре. чаша или головка конусной дробилки

Примерно от 3/4 дюйма до 5/8 дюйма. ” (1,9-1,6 см) марганцовка растрескается, что приведет к разрушению материала основы. Это, в свою очередь, приведет к выпадению вкладышей. Если это произойдет, продолжение эксплуатации может разрушить седло на опоре. чаша или головка конусной дробилки

Конусные дробилки MSP созданы для того, чтобы сделать ваши операции более плавными и легкими.

Связаться с намиНайти дилера

Особенности и преимущества

- Наибольшее смещение головки обеспечивает большую производительность

- Долговечные втулки устойчивы к воздействию окружающей среды

- Низкие эксплуатационные расходы ‘ Детали, чувствительные к пыли, что увеличивает срок службы, сокращает количество замен запчастей и снижает затраты на техническое обслуживание

- Все регулировки и операции полностью автоматизированы с простой в использовании панелью управления, для управления которой требуется только один человек, и предлагается беспроводной пульт дистанционного управления

- Эксцентриковый узел придает вращательное движение главному валу и оснащен внутренним и внешним бронзовыми втулка

- Гидравлическое разгрузочное устройство немедленно открывается в случае перегрузки

- Простота в эксплуатации, с онлайн-мониторингом и автоматическими предупреждениями об износе

- Полный гидравлический зажимной комплект со встроенным разгрузочным устройством камеры для недробимого материала

- Полностью автономная внешняя система смазки со всеми элементами управления и мониторами, обеспечивающая правильную работу при любых погодных условиях и условиях эксплуатации

Описание конусной дробилки — saVRee

Введение «Измельчение» это термин, используемый для определения процесса измельчения материалов (особенно добытой руды ). Это действие по уменьшению материала до мельчайших фрагментов или частиц . Процесс обычно достигается за операций по добыче через этапы дробления и измельчения .

Это действие по уменьшению материала до мельчайших фрагментов или частиц . Процесс обычно достигается за операций по добыче через этапы дробления и измельчения .

В прошлом добыча полезных ископаемых была тяжелой и трудоемкой. Разбивка руды производилась с помощью шахтерской кирки , бурового долота или кувалды . До середины 1800-х годов операции по калибровке и по дроблению в основном основывались на ручном труде; гидравлические отбойные молотки стал популярен намного позже, во время промышленной революции . В течение этого раннего периода можно было производить лишь относительно небольшие объемы горных пород и заполнителей. Затем эти небольшие количества были загружены в мешка или вагона для транспортировки.

Лопата и кирка

Во время промышленной революции взрывчатых веществ были впервые применены для использования в коммерческой добыче полезных ископаемых. Добыча полезных ископаемых с использованием взрывчатых веществ называлась взрывные работы . К середине 1800-х взрывные работы были широко распространенной техникой добычи, использовавшейся для объемной добычи , и вскоре за ней последовала паровая лопата . Эти новые методы добычи произвели революцию в горнодобывающей промышленности, позволив производить еще больше высвобождаемых материалов.

Добыча полезных ископаемых с использованием взрывчатых веществ называлась взрывные работы . К середине 1800-х взрывные работы были широко распространенной техникой добычи, использовавшейся для объемной добычи , и вскоре за ней последовала паровая лопата . Эти новые методы добычи произвели революцию в горнодобывающей промышленности, позволив производить еще больше высвобождаемых материалов.

В прошлом веке в горнодобывающей промышленности наблюдался рост из-за быстрого увеличения спроса на полезных ископаемых ; этот рост потребовал значительных апскейлинг тоннажей добычи. Увеличение спроса привело к разработке новых и более эффективных дробилок (машины, используемые для измельчения ). По мере увеличения тоннажа дробления росли и требования к транспортировке и транспортировке входных и выходных данных. Для этого были представлены такие изделия, как безбортовые конвейеры и самосвалы .

Плоские конвейеры

Нравится эта статья? Тогда обязательно ознакомьтесь с нашими инженерными видеокурсами ! В каждом курсе есть тест , руководство , и по окончании курса вы получите сертификат . Помните, что вы можете получить доступ ко всем курсам saVRee всего за 9,99 евро с пакетом неограниченного доступа . Наслаждаться!

История конусных дробилок

Конусная дробилка впервые был разработан в США в 1920-х годах компанией Symons Brothers из Милуоки. Братья Саймон считаются первыми разработчиками и изобретателями пружинной конусной дробилки . Самым большим преимуществом конусной дробилки Symons Brothers была ее долговечность и простота (вся машина имела всего девять движущихся частей). После нескольких лет исследований и разработок (НИОКР) пружинная конусная дробилка стала одной из самых эффективных и, следовательно, одной из наиболее широко используемых дробильные машины .

После нескольких лет исследований и разработок (НИОКР) пружинная конусная дробилка стала одной из самых эффективных и, следовательно, одной из наиболее широко используемых дробильные машины .

Поперечное сечение конусной дробилки

Конструкция пружинной конусной дробилки способна пропускать недробимые материалы напр. выброс металла через полость дробления с помощью пружин. Первая гидравлическая конусная дробилка была разработана в 1948 году, и это позволило открывать полость дробления гидравлически, а не с помощью пружин (механическое срабатывание). Конструкции как пружинной, так и гидравлической конусной дробилки используются до сих пор.

Конусные дробилки способны дробить все типы минеральных пород и камней средней и высокой твердости. Она также предлагает множество преимуществ по сравнению с дробилками других конструкций, таких как низкое энергопотребление, надежность, высокая эффективность (по сравнению с другими дробилками) и высокий коэффициент измельчения (размер подачи/входа по сравнению с размером продукта/выходного материала).

Несмотря на то, что он присутствует во многих отраслях промышленности, чаще всего он используется в конструкции 9.0004 и горнодобывающая промышленность промышленность. Конусные дробилки обычно используются для вторичного, третичного и последующего дробления, при этом щековые дробилки и гирационные дробилки используются для операций первичного дробления .

Щековые, конусные и гирационные дробилки

В некоторых случаях Руда из шахты (ROM) руды из шахты может подаваться в конусную дробилку с помощью конвейеров и грохотов, но чаще исходный материал будет поступать из вышестоящих первичных дробилок, а конусные дробилки будут использоваться для последующих стадий дробления.

Назначение дробилок Дробилка — это машина, предназначенная для измельчения крупных камней до более мелких камней , гравия , песка или каменной пыли ; это важно для эффективной транспортировки продукта с помощью конвейеров и т. д. Дробление является первым из многих этапов, ведущих к отделению минерала(ов) от отходов (пустых пород) материала. Отходы могут быть выброшены или переработаны, что позволяет перерабатывать богатый минералами продукт на основном заводе.

д. Дробление является первым из многих этапов, ведущих к отделению минерала(ов) от отходов (пустых пород) материала. Отходы могут быть выброшены или переработаны, что позволяет перерабатывать богатый минералами продукт на основном заводе.

Различные типы дробилки и сепаратора минералов могут использоваться в зависимости от производительности , твердости и свойств обрабатываемого минерала. Во всех случаях стадия дробления в основном достигается за счет передачи механически усиленной силы (через механическое преимущество ) на материал, чтобы разрушить связи, удерживающие материал вместе.

Измельчение достигается путем пропускания корма между двумя твердыми поверхностями с последующим приложением силы, достаточной для сближения поверхностей таким образом, чтобы молекулы измельчаемого материала были отделить от (перелом) или изменить выравнивание по отношению к ( деформировать ) друг от друга.

Дробилки обычно классифицируют по степени измельчения исходного материала: первичные и вторичные дробилки, обрабатывающие грубые материалы , и третичные и четвертичные дробилки 9003 измельчающие частицы 900 до мелких частиц. Каждая дробилка предназначена для работы с определенным максимальным размером сырья и часто доставляет свою продукцию на 9Просеивающая машина 0003 ( просеивающая машина ), которая сортирует и направляет продукт для дальнейшей обработки. Во многих случаях за первоначальными стадиями дробления следуют дальнейшие стадии измельчения (если материалы необходимо дополнительно измельчить).

Типы дробилокНа горнодобывающих и перерабатывающих предприятиях используются три обычных дробилки :

- Гирационные дробилки

- Щековые дробилки

- Конусные дробилки

Как правило, начальная стадия дробления завершается с использованием гирационных дробилок или щековых дробилок . Часто бывает так, что устанавливается только одна дробилка, и она будет называться первичной дробилкой .

Часто бывает так, что устанавливается только одна дробилка, и она будет называться первичной дробилкой .

Конусные дробилки чаще используются на 2-й, 3-й и 4-й стадиях дробления (хотя и не всегда).

Компоненты конусной дробилкиОсновные компоненты конусной дробилки включают Main Wans , Mantle , Concaves , Cone , Excentric Втулка , Drive , Crown Gear , Frame и Tramp. механизм разблокировки (с механическим или гидравлическим приводом).

Компоненты конусной дробилки

Верхний кожух и крышка крестовины в сборе

Сырье по конвейерам подается в питающий бункер над вертикально установленной конусной дробилкой. Сырье поступает в дробилку через отверстие в верхней части корпуса . В зависимости от конструкции конусной дробилки может использоваться распределительная пластина для равномерного распределения сырья при его поступлении в дробилку. Крышка крестовины (если установлена) содержит верхний подшипник главный вал ; вал смазывается смазкой или маслом в зависимости от конструкции.

Сырье поступает в дробилку через отверстие в верхней части корпуса . В зависимости от конструкции конусной дробилки может использоваться распределительная пластина для равномерного распределения сырья при его поступлении в дробилку. Крышка крестовины (если установлена) содержит верхний подшипник главный вал ; вал смазывается смазкой или маслом в зависимости от конструкции.

Крышка крестовины в сборе

Главный вал

Главный вал обычно изготавливается из высококачественной кованой стали (отожженной для снятия напряжения). Верхняя часть вала поддерживается самоустанавливающимся подшипником в крышке крестовины (если установлена). Самоустанавливающийся подшипник рассчитан на движение, создаваемое качающийся вал ; это колебательное движение вызвано устройством нижнего эксцентрикового привода . Цапфа подшипника крестовины насажена на верхнюю часть главного вала.

Цапфа подшипника крестовины насажена на верхнюю часть главного вала.

Ступенчатый подшипник

Нижняя часть главного вала опирается на трехсекционный ступенчатый подшипник , который колеблется вместе с главным валом. Ступенчатый подшипник поддерживает вес вала.

Кожух и подбарабанья

Манжета устанавливается поверх головки / конуса , который монтируется на главный вал. Кожух является частью сменных изнашиваемых поверхностей и колеблется вместе с подвижным валом ( подвижная изнашиваемая поверхность ). Манжеты обычно изготавливаются из сплава марганцевой стали .

A вогнутое кольцо ( чаша 9вкладыш 0003 ) размещен в верхнем кожухе ; он образует стационарную изнашиваемую поверхность .

Детали конусной дробилки

Эксцентриковый привод и втулка

Эксцентриковое движение осуществляется за счет нижней эксцентриковой втулки и приводного устройства , расположенного в нижней части главного вала . Эта схема аналогична по конструкции и принципам той, что используется в гирационные дробилки . Эксцентриковая втулка изготовлена из высокоуглеродистой стали и оснащена внутренней изнашиваемой втулкой из бронзы . Возможна регулировка эксцентрика ход путем установки втулок разного размера. «Ход» определяет диапазон движения вала и, следовательно, расстояние между кожухом и вкладышем чаши в любой заданной точке, это особенно важно в точке дроссельной заслонки (место, где диаметр кожуха наибольший и где оболочка подходит физически ближе всего к стационарным поверхностям износа).

Шестерня и промежуточный вал в сборе

Шестерня из легированной стали устанавливается на ведущий вал ведущей шестерни . Приводной вал шестерни поддерживается подшипниками вала-шестерни , питаемыми от общей системы смазки. Внешний шкив двигателя передает движущую силу на вал-шестерню, который, в свою очередь, вращает главный вал через эту шестерню и коронную шестерню .

Нижняя часть кожуха

Нижний кожух из литой отожженной стали содержит привод и эксцентриковые компоненты привода. Выгружаемый из дробилки материал проходит через нижний кожух.

Корм из загрузочного бункера подается в большое отверстие в верхней части конусной дробилки. Затем корм падает под действием силы тяжести и раздавливается между мантией и подбарабаньями ; дробление происходит в камера дробления . По мере продвижения сырья к приводному концу конусной дробилки его размер уменьшается (из-за дробящего действия), и все более мелкие куски перемещаются к приводному концу дробилки. После прохождения через дробилку продукт, теперь уже значительно уменьшенного размера, выгружается через отверстие в нижней части корпуса.

По мере продвижения сырья к приводному концу конусной дробилки его размер уменьшается (из-за дробящего действия), и все более мелкие куски перемещаются к приводному концу дробилки. После прохождения через дробилку продукт, теперь уже значительно уменьшенного размера, выгружается через отверстие в нижней части корпуса.

Эксплуатация гирационной дробилки

Сокрушительное действие производится колебание или бросок (открытие и закрытие) между подвижной облицовкой кожуха, установленной на конусе, и неподвижными вогнутыми вкладышами , установленными внутри верхнего кожуха дробилки. Кожух и подбарабанья образуют рабочие поверхности дробилки, поскольку здесь происходит дробление.

Ширина разгрузочного отверстия определяет размер продукта, выходящего из дробилки. Величину выхода продукта дробилки можно варьировать в 9 раз. 0003 подъем или опускание верхний кожух. Эта регулировка изменяет размер продукта конусной дробилки, поскольку зазор между кожухом и подбарабаньем соответственно увеличивается или уменьшается. Таким образом, поднятие подбарабанья ( вкладыш чаши ) увеличивает выход продукта по размеру, а опускание подбарабанья снижает выход продукта по размеру.

0003 подъем или опускание верхний кожух. Эта регулировка изменяет размер продукта конусной дробилки, поскольку зазор между кожухом и подбарабаньем соответственно увеличивается или уменьшается. Таким образом, поднятие подбарабанья ( вкладыш чаши ) увеличивает выход продукта по размеру, а опускание подбарабанья снижает выход продукта по размеру.

Поскольку движение мантии эксцентричное , зазор между мантией и вогнутыми участками на одной стороне отличается от зазора на противоположной стороне в любой момент времени. Когда зазор между мантией и вогнутостью максимален, зазор на противоположной стороне минимален. Самая широкая щель между мантией и вогнутыми пещерами называется параметр открытой стороны (OSS) , в то время как самый узкий зазор называется параметром закрытой стороны (CSS) . Оба параметра важны, потому что они описывают максимально возможный вывод размера продукта (OSS) и наименьший возможный вывод размера продукта (CSS) . OSS можно указать как:

OSS можно указать как:

УСС + Бросок = ОСС

CSS и OSS Указаны

Эксцентриковое движение осуществляется за счет нижней эксцентриковой втулки и приводного устройства в нижней части главного вала . Входной промежуточный вал ведущей шестерни поддерживается подшипниками шестерни и приводится в действие электродвигателем . Внешний редуктор или ременная передача снижает скорость двигателя на дробилке; типичный диапазон скоростей дробилки от до нескольких сотен об/мин до прибл. 1000 об/мин . В некоторых случаях система сцепления также может использоваться для амортизации ударов. Шестерня на промежуточном валу входит в зацепление с эксцентриковым зубчатым колесом или с коронной шестерней .

Коронная шестерня

Внутренняя поверхность эксцентриковой втулки обработана со смещением от центральной оси дробилки. При вращении эксцентриковой втулки нижний вал колеблется в эллиптическая орбита вокруг осевой линии дробилки. Это действие заставляет зазор между кожухом и вогнутыми вкладышами открываться и закрываться при каждом вращении вала. У верхнего конца мантии это движение очень мало, но по мере того, как корма падает ниже, бросок увеличивается и соответственно увеличивается и дробящая сила.

Путь перемещения кожуха конусной дробилки

Измельченный корм падает на нижний кожух в сборе и выгружается в систему транспортировки продукта для дальнейшей обработки. Нижний корпус также содержит систему принудительной смазки и гидравлическую систему , которая имеет решающее значение для привода и цилиндров высвобождения бродяги (если они установлены).

0005

0005 Примерно от 3/4 дюйма до 5/8 дюйма. ” (1,9-1,6 см) марганцовка растрескается, что приведет к разрушению материала основы. Это, в свою очередь, приведет к выпадению вкладышей. Если это произойдет, продолжение эксплуатации может разрушить седло на опоре. чаша или головка конусной дробилки

Примерно от 3/4 дюйма до 5/8 дюйма. ” (1,9-1,6 см) марганцовка растрескается, что приведет к разрушению материала основы. Это, в свою очередь, приведет к выпадению вкладышей. Если это произойдет, продолжение эксплуатации может разрушить седло на опоре. чаша или головка конусной дробилки

Добавить комментарий