Дистиллятное топливо что это: Судовое топливо – Что такое Судовое топливо?

Судовое топливо – Что такое Судовое топливо?

Судовое топливо — топливо используемое на судовых энергетических установках

Судовое топливо – топливо используемое на судовых энергетических установках.

Различают тяжелое и легкое топливо.Тяжелое – флотский мазут Ф-5 и Ф-12 по ГОСТ 10585-75

Легкое топливо – судовое маловязкое топливо -дистиллятное топливо ТМС по ТУ 38.101567- 87

Заправка судна топливом и моторным маслом называется бункеровкой.

Флотский мазут марок Ф-5 и Ф-12 предназначен для сжигания в судовых энергетических установках.

По сравнению с топочными мазутами марок 40 и 100 они обладают лучшими характеристиками: меньшими вязкостью, содержанием механических примесей и воды, зольностью и более низкой температурой застывания.

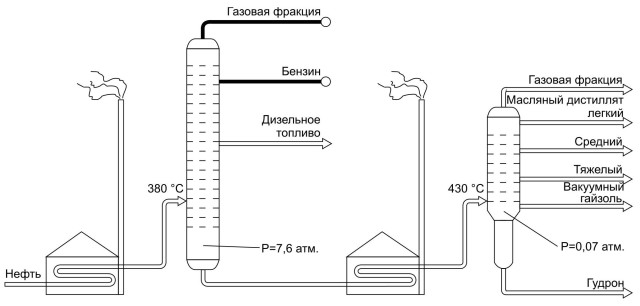

Флотский мазут марки Ф-5 получают смешением продуктов прямой перегонки нефти: в большинстве случаев 60-70 % мазута прямогонного и 30-40 % дизельного топлива с добавлением депрессорной присадки.

Допускается использовать в его составе до 22 % керосино-газойлевых фракций вторичных процессов, в том числе легкого газойля каталитического и термического крекинга.

Флотский мазут марки Ф-12 вырабатывают в небольших количествах на установках прямой перегонки нефти.

Основными отличиями мазута ф-12 от Ф-5 являются более жесткие требования по содержанию серы (<0,8 % против <2,0 %) и менее жесткие требования по вязкости при 50 °С (<12 °ВУ против <5 °ВУ).

Судовое маловязкое топливо (СМТ) по ТУ 38.101567-87 – это среднедистиллятное топливо, в отличие от моторного ДТ и судового высоковязкого топлива, получаемых смешением остаточных и среднедистиллятных фракций. Предназначено для применения в судовых энергетических установках вместо дизельного топлива.

Компонентами маловязкого судового топлива являются негидроочищенные прямогонные атмосферные и вакуумные дистилляты, продукты вторичного происхождения – легкие и тяжелые газойли каталитического и термического крекинга, коксования.

Получают судовое маловязкое топливо из дизельных фракций нефти, добавляя газойли вторичных процессов перегонки в соответствии ГОСТ 305-82.

Используется СМТ в средне и высоко оборотистых силовых установках и газотурбинных агрегатах (ГТА).

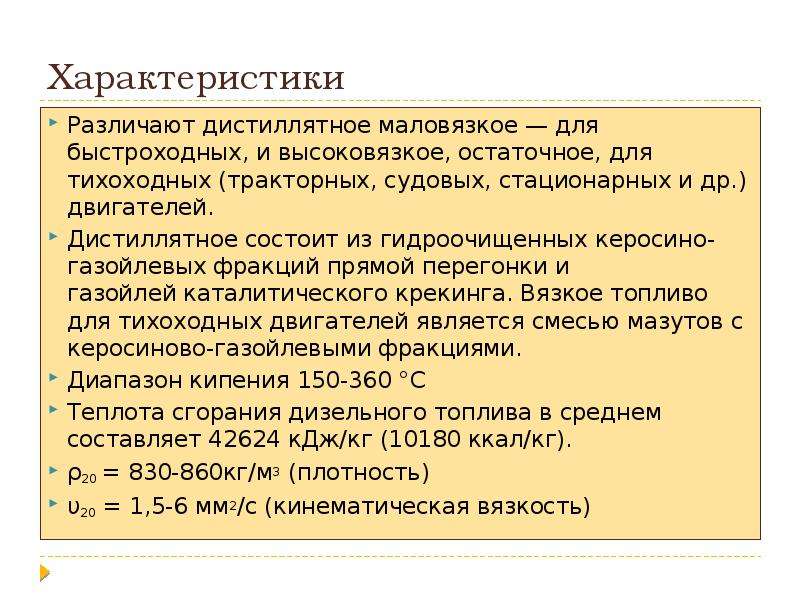

Характеристики:

– Вязкость (определяется для температуры 20°C) 3-6 сСт;

– Воспламеняемость: цетановое число от Л-40 до Л-45;

– Температура вспышки: 60°C;

– Компонентность: содержание серы в интервале 0,5% ( по ГОСТ 305-82) – 1,5% ( по ТУ38.101567-2000).

Для судовых энергетических установок вырабатывают несколько видов топлива, в том числе моторное топливо по ГОСТ 1667-68, судовое маловязкое топливо по ТУ 38.101567-87 и судовое высоковязкое топливо по ТУ 38.1011314-90.

Моторное топливо ДТ по ГОСТ 1667-68 по вязкости приближается к флотскому мазуту Ф-5, но в его состав могут входить все компоненты, обеспечивающие качество топлива.

В 2015 г. вступили в силу новые экологические нормы для судового топлива, используемого в зонах контроля выбросов.

Эти требования предусматривают ограничение содержания соединений серы в судовом топливе не выше 0,1%.

Введенные нормы изменили структуру потребления судовых топлив в Балтийском бассейне – доля потребления светлого топлива увеличилась с 11% в 2014 г до 23% в 2016 г.

В 2020 г ожидается введение новых требований Международной конвенции по предотвращению загрязнения с судов МАРПОЛ по содержанию серы в топливе – не выше 0,5% для всей акватории Мирового океана.

Малосернистое остаточное топливо RMLS 40 (Residual Marine Low Sulfur).

Содержание серы – не более 0,5 %, что соответствует требованиям MARPOL.

По содержанию серы RMLS 40 подразделяется на 2 вида:

- Э 1 с содержанием не более 0,1 % серы

- Э 2 с содержанием не более 0,5 % серы.

Также в средне- и долгосрочной перспективе ключевую роль на бункерном рынке будет играть сжиженный природный газ (СПГ), отвечающий требованиям конвенции МАРПОЛ по содержанию серы и по концентрации соединений азота.

Экология.

По данным DNV GL, при использовании СПГ выделяется меньше всего парниковых газов (основными парниковыми газами являются водяной пар, углекислый газ, метан и озон).Впрочем, производители 2-топливных двигателей утверждают,что объем несгоревшего метана не столь велик, и использование таких двигателей дает снижение парниковых газов в судоходстве до 20%.

Количество парниковых газов от использования метанола или водорода значительно больше, чем при использовании тяжелого топлива (HFO) и морского газойля (MGO).

Дистиллятное топливо – Большая Энциклопедия Нефти и Газа, статья, страница 1

Дистиллятное топливо

Cтраница 1

Дистиллятные топлива в основном применяются для отопления, на железнодорожно-м и воином транспорте и в промышленности. [1]

Дистиллятные топлива

, предназначенные для использования в судовых ГТУ, дают нагарообразование по данному методу в пределах 75 – 250 мг. Временная норма по этому показателю составляет не более 250 мг. [3] Нефтяные дистиллятные топлива, в том числе реактивные и дизельные, следует рассматривать как многокомпонентную дисперсную систему, в которой соотношение дисперсной фазы и дисперсной среды ( смесь углеводородов) может изменяться в зависимости от времени, температуры, содержания поверхностно-активных соединений. Следует учитывать также и то, что отдельные виды дисперсной фазы будут взаимодействовать друг с другом. Источником же образования нерастворимой фазы в топливе, судя по характеристике осадков, являются природные поверхностно-активные вещества, перешедшие из сырья, подвергнутые известным изменениям в зависимости от использованного технологического процесса переработки. Для такого вывода получены и прямые доказательства. Так, например, гидро-очищенный дистиллят был дополнительно освобожден от оставшихся следов поверхностно-активных веществ.

[4]

Источником же образования нерастворимой фазы в топливе, судя по характеристике осадков, являются природные поверхностно-активные вещества, перешедшие из сырья, подвергнутые известным изменениям в зависимости от использованного технологического процесса переработки. Для такого вывода получены и прямые доказательства. Так, например, гидро-очищенный дистиллят был дополнительно освобожден от оставшихся следов поверхностно-активных веществ.

[4]

Исходные дистиллятные топлива, как правило, являются истинным раствором углеводородов и примесей неуглеводородных соединений. Эти продукты взаимодействуют между собой по механизму поликонденсации и полимеризации с образованием высокомолекулярных смол. Обычно при низкотемпературном окислении образующиеся продукты окисления растворимы в топливах, но являются исходным материалом для дальнейшего доокисления, уплотнения и формированием отложений в теплообменниках, на фильтрах, штоках и тарелках клапанов, форсунках двигателей. Низкую химическую стабильность имеют бензины термического крекинга, содержащие до 50 % олефиновых углеводородов.

[5]

Низкую химическую стабильность имеют бензины термического крекинга, содержащие до 50 % олефиновых углеводородов.

[5]

Если дистиллятные топлива из высокосернистой нефти содержат серу в меньших количествах и по содержанию серы отвечают требованиям, предъявляемым к топ-ливам из сернистой нефти, то даже при содержании серы в нефти более 2 % такую нефть следует отнести к сернистой. [6]

Если дистиллятные топлива из высокосернистой нефти содержат серу в меньших количествах и по содержанию серы отвечают требованиям, предъявляемым ктоп-ливам из сернистой нефти, то даже при содержании серы в нефти более 2 % такую нефть следует отнести к сернистой. [8]

Склонность дистиллятных топлив и растворителей к образованию зарядов статического электричества изменяется в широких пределах.

Среди дистиллятных топлив много смол содержится в крекинг-продуктах. [11]

[11]

Недостаточная восприимчивость дистиллятных топлив к антиокислителям может быть, по-видимому, объяснена присутствием в них ароматических углеводородов, ароматических олефинов и гетероциклических соединений. [12]

В составе дистиллятных топлив могут присутствовать ненасыщенные углеводороды, полученные в процессе термического и каталитического крекинга. [13]

Основными характеристиками тяжелых дистиллятных топлив являются вязкость, температуры застывания и вспышки, процентное содержание кокса, определяющее склонность топлива к нагаро-образованию. [14]

Проблема очистки [15]

[15]

Страницы: 1 2 3 4

Классификация судового топлива — виды топлива для морских судов

Для плавучих ТС применяется 2 типа горючего – дистиллятное и остаточное. Соответственно, есть легкие и тяжелые виды судового топлива. Требования и к тем, и к другим регламентирует ГОСТ 32510.

Дистилляты (легкие)

Судовое маловязкое топливо – светлый нефтепродукт. По сути, это дизель. В отличие от ДТ для автомобилей, характеризуется цетановым индексом, а не числом. Разница состоит в методике определения. ЦИ рассчитывают, то есть он является теоретическим ЦЧ. Это делают для экономии, чтобы избежать трудоемких операций: цетановое число определяется экспериментально, на стендах.

В целом СМТ сгорает не так плавно, как автомобильный дизель. Другие характеристики (например, содержание серы) также различаются. Поэтому топливо для морских судов не стоит заливать в бак автомобиля.

Поэтому топливо для морских судов не стоит заливать в бак автомобиля.

Производят дистилляты следующих марок:

Классификация судовых дизелей основана на различии их физико-химических и эксплуатационных характеристик. Соответственно, на жесткости требований, предъявляемых к их качеству. Минимальный цетановый индекс для СМТ марки DMX – 45, DMB – 35, для остальных – 40. Различаются и другие характеристики судового топлива, хотя к большинству показателей предъявляются одинаковые требования.

Кинематическая вязкость

Среднее значение (по ГОСТ) увеличивается от DMX (1,4…5,5 мм²/с) к DMB (2…11 мм²/с). Величина характеризует внутреннее трение жидкости и является мерой сопротивления течению. Нормируется вязкость при 40ºС.

Содержание примесей

Массовая доля сернистых соединений для дистиллята марки DMX – не более 1%. Для всех остальных, включая и остаточные топлива (о них речь пойдет далее) – до 1,5%. С 2020 года для любых марок обоих видов содержание серы не должно превышать 0,5%.

Дистиллятное топливо DMB может содержать до 0,3% воды по объему. К концентрации сероводорода требования общие – до 2 мг/кг, либо по договору.

Прочие характеристики

Также предъявляются другие требования, которые в большинстве случаев совпадают. Общими для всех 4 марок являются температура вспышки, кислотное число, показатели зольности, смазывающей способности, окислительной стабильности. Корабельное топливо DMA и DMZ различаются лишь пределами допустимой вязкости (2…6 и 3…6 мм²/с соответственно). Для других марок различны плотность, температура помутнения и текучести.

Остаточное (тяжелое) топливо

Мазут остается после извлечения из нефти светлых фракций. Он используется для питания силовых установок на судах.

Классификация флотского мазута основана на его важнейшей характеристике – вязкости. С ней взаимосвязаны также плотность, коксуемость, зольность и другие показатели. Максимально допустимая кинематическая вязкость (мм²/с) остаточного судового топлива при 50ºС указывается в маркировке и составляет ее цифровую часть:

- RMA 10;

- RMB 30;

- RMD 80;

- RME 180;

- RMG 180;

- RMG 380;

- RMG 500;

- RMG 700;

- RMK 380;

- RMK 500;

- RMK 700.

Чтобы обеспечить бесперебойную подачу горючего к двигателю, механик обязательно учитывает вязкость и ее изменение в зависимости от температуры. Также марки флотского мазута различаются по другим характеристикам.

Плотность

Зависит от фракционного состава нефтепродукта. ГОСТ нормирует плотность остаточного топлива при 15ºС. Во время эксплуатации судна эту величину измеряют при имеющихся условиях и приводят к стандартной.

Зольность

Зола образуется из негорючих веществ в составе топлива. Характеристика различается для разных марок.

Коксуемость

Кокс – продукт неполного сгорания углеводорода. Чем больше плотность мазута, тем выше коксуемость.

Стандарты качества судовых топлив и применение присадок в судоходной отрасли

Международные меры по защите экологии и сокращение серы в выхлопных газах коснулись и судоходной отрасли. Стандарты качества судового топлива требуют разработки новых топливных фильтров и производства экологически чистых видов топлива, что возможно в результате модернизации производства НПЗ. Но далеко не все нефтеперерабатывающие заводы могут позволить себе затраты на реструктуризацию производственного процесса.

Но далеко не все нефтеперерабатывающие заводы могут позволить себе затраты на реструктуризацию производственного процесса.

Тем не менее уже сейчас изготавливается топливо премиум-класса. Такое горючее полностью соответствует международным нормам. При этом требования к качеству выдвигаются сразу с двух сторон – с одной стороны это различные техрегламенты, с другой – требования непосредственно к судоходным компаниям по сокращению выбросов серы в портах.

Правила и нормы, касающиеся выбросов с судов, установлены Международной морской организацией в рамках Международной конвенции по предотвращению загрязнения с судов (MARPOL) и действуют с мая 2005 года («Приложение 4 к MARPOL – Предотвращение загрязнения атмосферы водным транспортом»). Эти нормативы также определяют Районы контроля выбросов (SECA) или Зоны контроля выхлопных газов (ECA). Такие зоны есть в Северном и Балтийском морях, а также в проливе Ла-Манш. Приложение 4 предусматривает ограничение содержание серы в любом судовом топливе до отметки не более 3,5% от общей массы, а в зонах SECA и ECA – от 0,1 до 1,0% от общей массы к 2015 году.

Кроме того, существуют два основных международных стандарта, определяющие качество судовых топлив: ISO 8217-2010 (4ая редакция) – требования к легкому нефтяному топливу, используемому в судовых дизельных двигателях и котлах. Этот документ может быть применим к видам топлива для стационарных дизельных двигателей той же или похожей марки и типа, которые используются для морских целей. Второй международный стандарт – ISO 8216-1, который классифицирует судовое топливо. Согласно ему, существует 4 категории легкого топлива и 6 категорий (11 классов) тяжелого топлива.

К лёгким топливам относится судовое маловязкое и котельное топливо. В целом эта категория топлив схожа с дизельными и печными топливами. К тяжелым судовым топливам относятся различные марки флотского мазута. Этот вид – наименее очищенный после прохождения обработки сырой нефти, тяжелый и вязкий. Описанные в стандартах нормы по содержанию серы действуют во всех странах только для легкого топлива. В отношении тяжелых топлив имеются расхождения международных и местных норм.

В нашей стране действуют следующие нормативные документы, касающиеся судовых топлив: ТУ 38.101567-2005 «Топливо маловязкое судовое» (с 1987г.), ТУ 38.1011314-2001 «Топливо судовое высоковязкое Э» ( с 1990г.) и ГОСТ Р 54299-2010 (ИСО 8217:2010) «Топлива судовые» ( с 01.07.2012г.). К котельным топливам относят топочные мазуты марок 40 и 100, вырабатываемые по ГОСТ 10585— 75, к тяжелым моторным топливам — флотские мазуты Ф-5 и Ф-12 по ГОСТ 10585-75, моторные топлива ДТ и ДМ — по ГОСТ 1667. К судовым топливам относят дистиллятное топливо ТМС по ТУ 38.101567— 87 и остаточные топлива СВТ, СВЛ, СВС по ТУ 38.1011314-90. Чтобы устранить технические барьеры в торговле нефтепродуктами в настоящее время происходит регулирование норм в соответствии с рекомендациями ВТО. Так например, последний ГОСТ Р 54299-2010 является усовершенствованным стандартом ИСО 8217-2010. Поэтому на данный момент технические требования к качеству российского стандарта и ИСО 8217-2010 полностью совпадают.

Техническим стандартом регулируются такие важные характеристики топлива, как вязкость, зольность, массовая доля механических примесей и ряд других.

В море крайне сложно избежать появление конденсата в резервуарах. Он приводит к возможности микробиологического роста (MBG), который продолжается, несмотря на заданное содержание энергии. Вследствие чего в топливных емкостях образуются биопленки, которые блокируют фильтры, распространяясь по всей системе.

Важно контролировать содержание воды в топливе, чтобы избежать коррозии стальных резервуаров и трубопроводов. Кроме того, металлические частицы могут блокировать фильтры и увеличивать износ двигателя. Засорение топливного фильтра может оказать значительное влияние на давление топлива и его расход, что в результате сказывается на производительности судна. Деэмульгаторы, такие как Difron 9425, позволяют корректировать содержание воды в топливе.

Топлива из малообработанных сырых нефтей парафинистого основания имеют высокую температуру застывания и малую текучестью при низких температурах. Улучшить текучесть топлив можно несколькими путями. Первое, путем облегчения их фракционного состава, что приводит к значительному снижению ресурсов моторных топлив. Второе, более дорогостоящим технологическим путем – использованием процессов депарафинизации и дегидроизомеризации. Существует также метод добавление в состав мазута дизельного топлива, но он не рентабельный. Гораздо более выгодный вариант – использование высокоэффективных депрессорных присадок (например Difron 3319). Они позволяют снизить температуру застывания нефтепродуктов, повысить их текучесть и проконтролировать осаждение парафинов.

Второе, более дорогостоящим технологическим путем – использованием процессов депарафинизации и дегидроизомеризации. Существует также метод добавление в состав мазута дизельного топлива, но он не рентабельный. Гораздо более выгодный вариант – использование высокоэффективных депрессорных присадок (например Difron 3319). Они позволяют снизить температуру застывания нефтепродуктов, повысить их текучесть и проконтролировать осаждение парафинов.

Вязкость влияет и на такие качества топлива, как способность отстаиваться от воды и скорость осаживания механических примесей. Содержание серы в остаточных топливах зависит от типа перерабатываемой нефти (сернистой или высокосернистой) и технологии получения топлива. Топливный Регион предлагает использовать для усовершенствования процесса производства присадки, поглощающие сероводороды и меркаптановые соединения (например, Difron M 110 и Difron S 416). Вводить их можно уже в сырую нефть, таким образом, ее последующие фракции будут содержать меньшее количество неблагоприятных для экологии и для хранения топлива соединений. Однако, существуют также присадки, применяемые непосредственно к мазутам, котельным и дистиллятным топливам. Выбор зависит от нужд каждого конкретного производителя.

Однако, существуют также присадки, применяемые непосредственно к мазутам, котельным и дистиллятным топливам. Выбор зависит от нужд каждого конкретного производителя.

Функциональные присадки позволяют улучшить топливо, доведя его показатели до необходимого стандарта. Например, улучшить смазывающую способность. Ряд присадок в настоящее время абсолютно необходим. Их использование обходится значительно дешевле аналогичных операций, выполненных техническим путём. Более того, существуют аспекты, как например транспортировка и хранение топлив, где обеспечить стабильность лучше всего могут именно присадки. А для производителя, который имеет возможности для производства качественного сырья, эффективным путем является производство премиум – топлива. Оно соответствует высоким международным стандартам и продаётся по высокой цене.

Как защитить судовые двигатели от современного топлива

Специалисты прогнозируют, что предстоящий в 2020 году переход мирового рыбацкого и торгового флота на низкосернистое топливо неизбежно приведет к многочисленным проблемам при эксплуатации судового оборудования. Как в новых условиях защитить двигатели от преждевременного износа и поломок, рассказали на семинаре во Владивостоке.

Как в новых условиях защитить двигатели от преждевременного износа и поломок, рассказали на семинаре во Владивостоке.

Семинар «Использование современных топлив для морских дизелей. Влияние новых стандартов и морского законодательства» провели специалисты компания «Альфа Лаваль» совместно с Морским государственным университетом имени адмирала Г.И. Невельского.

Как рассказал директор подразделения морского оборудования АО «Альфа Лаваль Поток» Алексей Сёмкин, это уже второй подобный семинар во Владивостоке. Первый прошел в декабре, его организовала крупная рыбодобывающая компания. Поскольку не все желающие смогли попасть на это мероприятие, а интерес со стороны судовладельцев оказался высок, «Альфа Лаваль» и МГУ провели еще одну встречу.

Для кого это актуально

Международная морская организация (ИМО, IМО) поэтапно вводит по всему миру ограничения содержания серы в судовом топливе. К настоящему времени в районах контроля за выбросами в атмосферу вредных веществ (Emission Сontrol Area, ECA) содержание серы в топливе не должно превышать 0,1%. В Азиатско-Тихоокеанском регионе ECA – побережья США и Мексики, Гонконг, Сингапур, в перспективе — побережье Австралии.

В Азиатско-Тихоокеанском регионе ECA – побережья США и Мексики, Гонконг, Сингапур, в перспективе — побережье Австралии.

Для флота, работающего в остальных регионах Мирового океана, пока допускается содержание 3,5% серы в топливе, однако с 1 января 2020 года эта планка снизится до 0,5%. Подавляющее большинство российских судов в АТР не оборудовано сертифицированными системами очистки выхлопных газов, а потому не вправе держать на борту топливо с более высоким содержанием серы, подчеркнул Алексей Сёмкин.

«До вступления в силу новых ограничений и перехода на новые виды топлива осталось меньше одного года, – напомнил специалист. – Конечно, кто-то относится к этому скептически, надеясь, что его это не коснется, однако напрасно. На самом деле это затронет всех».

Новое – не значит лучшее

По мнению представителя «Альфа Лаваль», не стоит надеяться, что после введения новых норм произойдет массовый перевод судовых двигателей на дизельное дистиллятное топливо. «Скорее всего, цена на это топливо с введением нового режима резко вырастет, поэтому большинству придется перейти на низкосернистый мазут, – отметил Алексей Сёмкин. – В настоящее время мировая промышленность такие мазуты уже выпускает, суда на них работают, и мы уже имеем возможность обсудить опыт работы на таком топливе и рассмотреть возникающие с ним проблемы».

«Скорее всего, цена на это топливо с введением нового режима резко вырастет, поэтому большинству придется перейти на низкосернистый мазут, – отметил Алексей Сёмкин. – В настоящее время мировая промышленность такие мазуты уже выпускает, суда на них работают, и мы уже имеем возможность обсудить опыт работы на таком топливе и рассмотреть возникающие с ним проблемы».

Переход на топливо с низким и ультранизким содержанием серы будет непростым, уверен эксперт. «Качество топлива с появлением новых видов последовательно снижается, – отметил он. – Проблема номер один – это абразивные частицы в тяжелом топливе и осадок в легком. Из-за абразивных частиц детали стачиваются за считанные часы, как от наждачной бумаги, а от выпадения шлама происходит засорение фильтров и сепараторов, заклинивание топливных насосов высокого давления и форсунок».

Проблему, по мнению представителя «Альфа Лаваль», может представлять и химический состав топлива. «Низкосернистое топливо – это многокомпонентные смеси, причем производители не спешат рассказывать о химическом составе и технологиях производства, – отметил специалист. – Все чаще наблюдается несовместимость разных сортов топлива, даже если они приобретены у одной и той же бункеровочной компании.

– Все чаще наблюдается несовместимость разных сортов топлива, даже если они приобретены у одной и той же бункеровочной компании.

Еще одна проблема – изменение баланса температуры и вязкости топлива. При этом в паспорте могут быть записаны одни показатели, а в реальности оказаться совсем другие»

Знания, организация и качество

«Для максимально эффективного использования энергии топлива, для защиты судового оборудования от износа и аварий необходимы знания и должная организация работы, – подчеркнул Алексей Сёмкин. –Это поможет в новых условиях заниматься грамотной эксплуатацией силового оборудования, не прерываемой постоянными аварийными ремонтами».

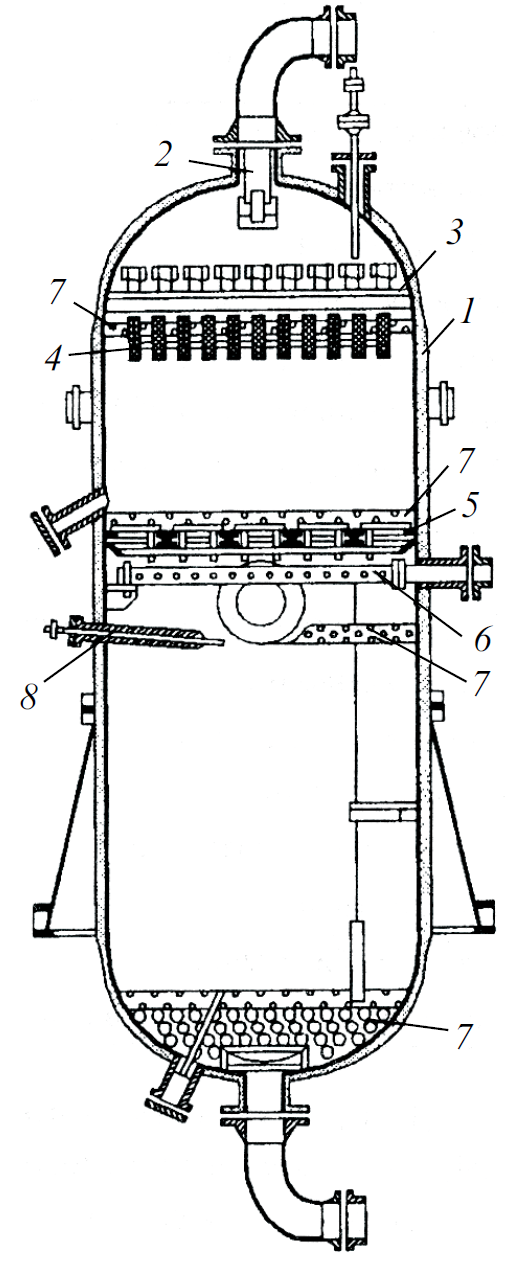

Эксперт рассказал о предлагаемой «Альфа Лаваль» линейке оборудования для подготовки топлива к работе. Особое внимание на семинаре уделили сепараторам, использующим технологию ALCAP, которая позволяет справиться с любыми видами топлива и остаточных нефтепродуктов, и системам подачи топлива непосредственно в двигатель. Однако подготовка топлива к работе двигателя – это сложный процесс из многих составляющих. «Альфа Лаваль» предлагает оборудование по всей технологической цепочке подготовки: с топливной цистерны и до подачи горючего в двигатель.

Однако подготовка топлива к работе двигателя – это сложный процесс из многих составляющих. «Альфа Лаваль» предлагает оборудование по всей технологической цепочке подготовки: с топливной цистерны и до подачи горючего в двигатель.

Информационный партнер семинара – медиахолдинг Fishnews.

Газета «Fishnews Дайджест»

Январь 2019 г.

На правах рекламы

Разновидности дизельного топлива

Существует несколько видов солярки. Предлагаем узнать, чем они отличаются, и какой из них лучше выбрать — с учетом климатических особенностей региона и требований к качеству. Мы рассмотрели наиболее популярные марки дизтоплива, которые есть практически на всех АЗС.

Выбор солярки в соответствии с сезоном

Не хотите тратить много времени зимой на запуск автомобиля? Подбирайте солярку соответствующего типа, и тогда вероятность проблем станет существенно ниже. В соответствии с ГОСТ 305-82 предусмотрены следующие марки дизельного топлива:

- Летнее, обозначается литерой «Л».

Рассчитано на эксплуатацию при температуре воздуха не ниже 0 °С. Подходит для заправки с середины весны до осени (сентября). В этот период оно пригодно для использования практически на всей территории РФ. При больших объемах заправки выгоднее использовать топливные карты «Газпромнефть» — величина скидки до 5 %.

Рассчитано на эксплуатацию при температуре воздуха не ниже 0 °С. Подходит для заправки с середины весны до осени (сентября). В этот период оно пригодно для использования практически на всей территории РФ. При больших объемах заправки выгоднее использовать топливные карты «Газпромнефть» — величина скидки до 5 %. - Зимнее дизтопливо. Сохраняет свойства при температуре до 20-30 °С (в зависимости от типа). Достигается это за счет специальных присадок. Такая солярка востребована в разных климатических регионах РФ за исключением Заполярья.

- Арктическое. Отличается особой устойчивостью к низким температурам, выдерживает до -50°С — за счет пониженной вязкости. Используют преимущественно в северных регионах с суровым климатом.

Отдельная категория — коттеджное дизтопливо. Основная сфера применения — обогрев объектов с небольшой площадью. Рассчитано на заправку отопительных установок малой и средней мощности.

Классификация дизтоплива по составу

Важный параметр — содержание серы, так, различают солярку двух классов: I — до 0,2 % серы и II — до 0,5 %. По вязкости дизельное топливо подразделяют на дистиллятное, рассчитанное на быстроходную автомобильную технику, и с высокой вязкостью. Отдельный класс — солярка с присадками:

По вязкости дизельное топливо подразделяют на дистиллятное, рассчитанное на быстроходную автомобильную технику, и с высокой вязкостью. Отдельный класс — солярка с присадками:

- «ЕВРО». Это дизтопливо, прошедшее более тщательную очистку — оно соответствует стандартам, принятым в ЕС. Уровень токсичных выбросов значительно меньше, чем при заправке обычной соляркой, ниже расход¸ выше ресурс мотора и топливной системы.

- С присадками — они служат для уменьшения концентрации серы, способствуют снижению выработки дыма.

Опытные водители рекомендуют заправлять автомобиль качественным топливом одной марки и учитывать условия эксплуатации техники. Это позволит избежать кристаллизации солярки в топливной системе, повысить срок эксплуатации двигателя без ремонта.

Возможно вам будет интересно: Контроль качества топлива в сети АЗС «Газпромнефть» или Несколько фактов об октановом числе

Светлые нефтепродукты, особенности их производства и современные стандарты

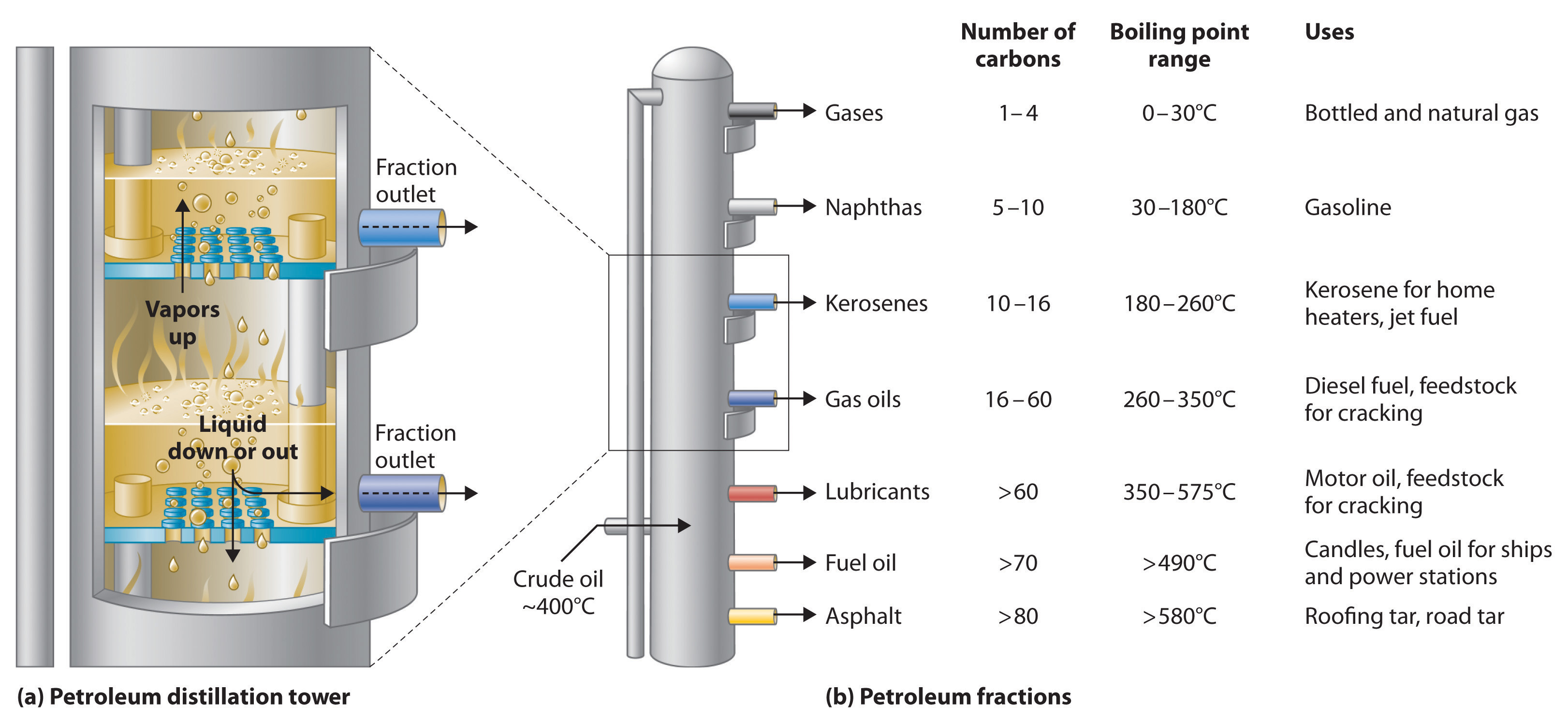

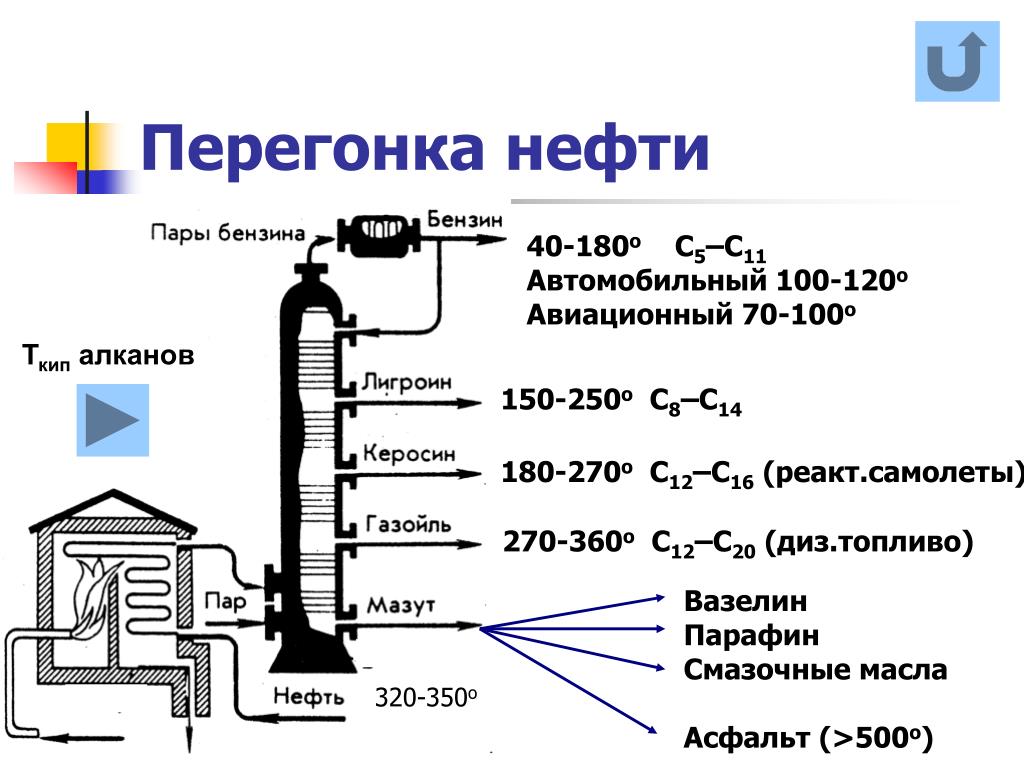

Светлые нефтепродукты — наиболее маржинальные продукты нефтепереработки. К ним относятся бензин, керосин и дизельное топливо. получение соответствующих фракций происходит уже при начальной перегонке нефти, но увеличить их выход по отношению к объему исходного сырья и произвести высококачественный чистый продукт возможно только в результате вторичных процессов нефтепереработки

К ним относятся бензин, керосин и дизельное топливо. получение соответствующих фракций происходит уже при начальной перегонке нефти, но увеличить их выход по отношению к объему исходного сырья и произвести высококачественный чистый продукт возможно только в результате вторичных процессов нефтепереработки

Первый после дизеля

Светлые нефтепродукты состоят из легких фракций, кипящих при относительно низких температурах. Такие фракции, как правило, почти бесцветны. В первую очередь при упоминании светлых в голову приходит, конечно же, бензин. Хотя справедливости ради нужно сказать, что в структуре мирового потребления бензин уступает по объемам место дизельному топливу, и эта тенденция, по прогнозам экспертов, сохранится. Такой перевес дизеля связан как с многолетним трендом роста автопарка на дизельном топливе и сокращением выпуска бензиновых авто, так и со структурной характеристикой: в случае с дизелем это не только легковые автомобили, но и вся тяжелая коммерческая автотехника, железнодорожный транспорт.

Бензины — легковоспламеняющиеся бесцветные или слегка желтоватые жидкости, представляют собой смесь нефтепродуктов с интервалом кипения от 40 до 200°С. Интересно, что слово «бензин» происходит от арабского словосочетания, означающего «яванское благовоние». Так называли смолу дерева стиракс, известную также как «росный ладан». Позднее из нее стали производить кислоту, названную бензойной. В 1833 году немецкий химик Эйльхард Мичерлих получил из этой кислоты простейшее ароматическое соединение бензол и назвал его benzin. В некоторых языках это название закрепилось за классом легких нефтепродуктов, в состав которых входят ароматические соединения, в том числе бензол.

Составляющие бензина — продукты многих процессов на НПЗ: первичной перегонки (прямогонные бензиновые фракции) и вторичных процессов переработки — крекинга, риформинга, алкилирования, изомеризации, полимеризации, пиролиза и висбрекинга. Также в состав бензина могут входить неуглеводородные соединения — спирты, эфиры и другие компоненты.

Вторичные процессы относят к физико-химической технологии переработки. Именно химические реакции — конденсации, расщепления, замещения — позволяют регулировать производство и получать углеводородные смеси требуемого состава и качества. Это принципиально отличает вторичную переработку нефти от простой перегонки.

Слово «бензин» происходит от арабского словосочетания, означающего «яванское благовоние». Так называли смолу дерева стиракс. Позднее из нее стали производить кислоту, названную бензойной. в 1833-м немецкий химик Эйльхард Мичерлих получил из этой кислоты простейшее ароматическое соединение бензол и назвал его benzin.

Основные характеристики

Важнейшая характеристика бензина — октановое число, которое определяет его детонационную стойкость, то есть способность противостоять самовоспламенению при сжатии. Детонация — нежелательное явление в бензиновом двигателе. Оно возникает, когда часть топлива в цилиндре загорается еще до того, как его достигнет пламя от свечи зажигания, и сгорает быстрее, чем требуется. В результате мощность двигателя снижается, он перегревается и быстрее изнашивается. О детонации свидетельствует характерный стук в моторе. В современных двигателях степень сжатия поршня в цилиндре высока — это дает и большую мощность, и увеличение КПД, а значит, бензины с высокой детонационной стойкостью всё востребованнее.

Детонация — нежелательное явление в бензиновом двигателе. Оно возникает, когда часть топлива в цилиндре загорается еще до того, как его достигнет пламя от свечи зажигания, и сгорает быстрее, чем требуется. В результате мощность двигателя снижается, он перегревается и быстрее изнашивается. О детонации свидетельствует характерный стук в моторе. В современных двигателях степень сжатия поршня в цилиндре высока — это дает и большую мощность, и увеличение КПД, а значит, бензины с высокой детонационной стойкостью всё востребованнее.

12%

Увеличения мощности двигателя автомобиля можно достичь за счет использования современного топлива G-Drive

Октановое число — условный показатель. Его оценивают, сравнивая детонационную стойкость бензина с модельной смесью двух веществ — изооктана и н-гептана. Сам показатель соответствует процентному содержанию в этой смеси изооктана, который с трудом самовоспламеняется даже при высоких степенях сжатия. Его октановое число принято за 100. Н-гептан, напротив, детонирует даже при небольшом сжатии. Его октановое число — 0. Если октановое число бензина равно 95, это означает, что он детонирует, как смесь 95% изооктана и 5% гептана.

Сам показатель соответствует процентному содержанию в этой смеси изооктана, который с трудом самовоспламеняется даже при высоких степенях сжатия. Его октановое число принято за 100. Н-гептан, напротив, детонирует даже при небольшом сжатии. Его октановое число — 0. Если октановое число бензина равно 95, это означает, что он детонирует, как смесь 95% изооктана и 5% гептана.

Углеводороды, которые содержатся в топливах, значительно различаются по детонационной стойкости: наибольшее октановое число имеют ароматические углеводороды и парафиновые углеводороды разветвленного строения (изоалканы), наименьшее октановое число у парафиновых углеводородов нормального строения. Последние в подавляющем большинстве содержатся в прямогонных бензинах, и их октановое число, как правило, не превышает 70. Ароматические углеводороды образуются в процессе каталитического риформинга, а разветвленные парафины — при каталитическом крекинге. Именно эти два процесса в XX веке стали основными процессами вторичной переработки нефти, позволяющими получать бензины с повышенным октановым числом. Сегодня высокооктановые бензиновые фракции также получают в результате процессов алкилирования, изомеризации и гидрокрекинга, или используя в низкооктановых бензинах разнообразные присадки.

Сегодня высокооктановые бензиновые фракции также получают в результате процессов алкилирования, изомеризации и гидрокрекинга, или используя в низкооктановых бензинах разнообразные присадки.

Бензиновый купаж

Вообще, производство бензина, как и любого другого современного высококачественного топлива — это целое искусство. Судите сами: каждый из процессов переработки нефти на НПЗ дает бензины в разном количестве, разного состава (соотношение основных компонентов) и с разным октановым числом. Все эти параметры обусловлены не только характеристиками процессов, но также особенностями технологической схемы каждого конкретного производства и составом исходного сырья. Далее необходимо смешать компоненты так, чтобы на выходе получился продукт с требуемыми параметрами.

Со временем помимо таких характеристик, как октановое число, фракционный состав, химическая стабильность, давление насыщенных паров, все большую роль стали играть экологические показатели. Когда-то, чтобы повысить октановое число бензина, в него добавляли тетраэтилсвинец — такой бензин назывался этилированным. Сегодня использование этой присадки полностью запрещено из-за ее токсичности.

Сегодня использование этой присадки полностью запрещено из-за ее токсичности.

Класс качества

Первый экологический стандарт «Евро-1» для отработанных газов автомобилей был введен в Европе 24 года назад — в 1992-м. Просуществовал он недолго — всего три года. «Второй» евро стал более жестким: почти вдвое было снижено допустимое содержание твердых частиц. Но самое радикальное ужесточение произошло с введением «Евро-3» в 1999 году. Новый стандарт предполагал суммарное уменьшение уровня выбросов почти на 40%. «Четвертый» и «пятый» евро продолжили движение в этом направлении, но теперь большое значение стало придаваться выбросам СО2, поскольку весь «цивилизованный мир» начал активную борьбу с глобальным потеплением. «Евро-6» в этом смысле лишь закрепляет тенденцию. Стоит подчеркнуть, что сам термин «стандарт евро» относится исключительно к содержанию вредных веществ в отработанных автомобильных газах, а не в моторном топливе. В России же названия экологических стандартов автоматически перенеслись на качественные характеристики бензина или дизеля, хотя требования к безопасности топлива сформулированы в специальном техническом регламенте Таможенного союза «О требованиях к автомобильному и авиационному бензину, дизельному и судовому топливу, топливу для реактивных двигателей и мазуту», в котором принят термин «экологический класс» (от К2 до К5).

«Газпром нефть» одной из первых в России перешла на производство бензинов и дизельного топлива пятого экологического класса — в 2015 году. Окончательно же Россия собирается перейти на топливо стандарта Евро-5 с 1 июля 2016 года.

Большую опасность для людей представляют и некоторые ароматические соединения, в частности ряд полициклических ароматических углеводородов, а также бензол, который признан сильным канцерогеном. Ограничение содержания ароматики — требование, которое позволяет снизить негативный экологический эффект от использования бензина. Для примера, в бензинах класса «Евро-3» содержание ароматики было ограничено 42%, а последний европейский стандарт «Евро-6» подразумевает уже не более 24% ароматических углеводородов. Чтобы добиться соответствия бензина экологическим стандартам, сегодня высокооктановый (с октановым числом 100–104) бензин каталитического риформинга (риформат), содержащий много ароматических углеводородов, смешивают с другими фракциями с меньшим октановым числом, полученными в результате изомеризации, каткрекинга или алкилирования. В результате удается получить и высокое октановое число, и приемлемое содержание ароматики.

В результате удается получить и высокое октановое число, и приемлемое содержание ароматики.

10мг/кг

допустимое содержание серы в бензинах экологичесского класса «ЕВРО-5», что в 50 раз меньше, чем для «ЕВРО-2»

Рабочие лошадки

Основная область применения легких газойлей, полученных при атмосферной перегонке нефти, а также с помощью гидрокрекинга, термического или каталитического крекинга и коксования нефтяных остатков, — изготовление дизельного топлива. В его состав входят углеводороды с интервалом кипения 200—350°C. Дизель состоит из более тяжелых углеводородов, чем бензин и керосин, он более вязкий и темный (прозрачен, но имеет желтова-тый или коричневатый оттенок). Традиционно дизель использовался в первую очередь как топливо для железнодорожного и водного транспорта, грузового автотранспорта, сельскохозяйственной техники, а также в качестве котельного топлива. Однако позднее приобрел популярность и как топливо для легковых автомобилей благодаря экономичности и надежности дизельных моторов.

Однако позднее приобрел популярность и как топливо для легковых автомобилей благодаря экономичности и надежности дизельных моторов.

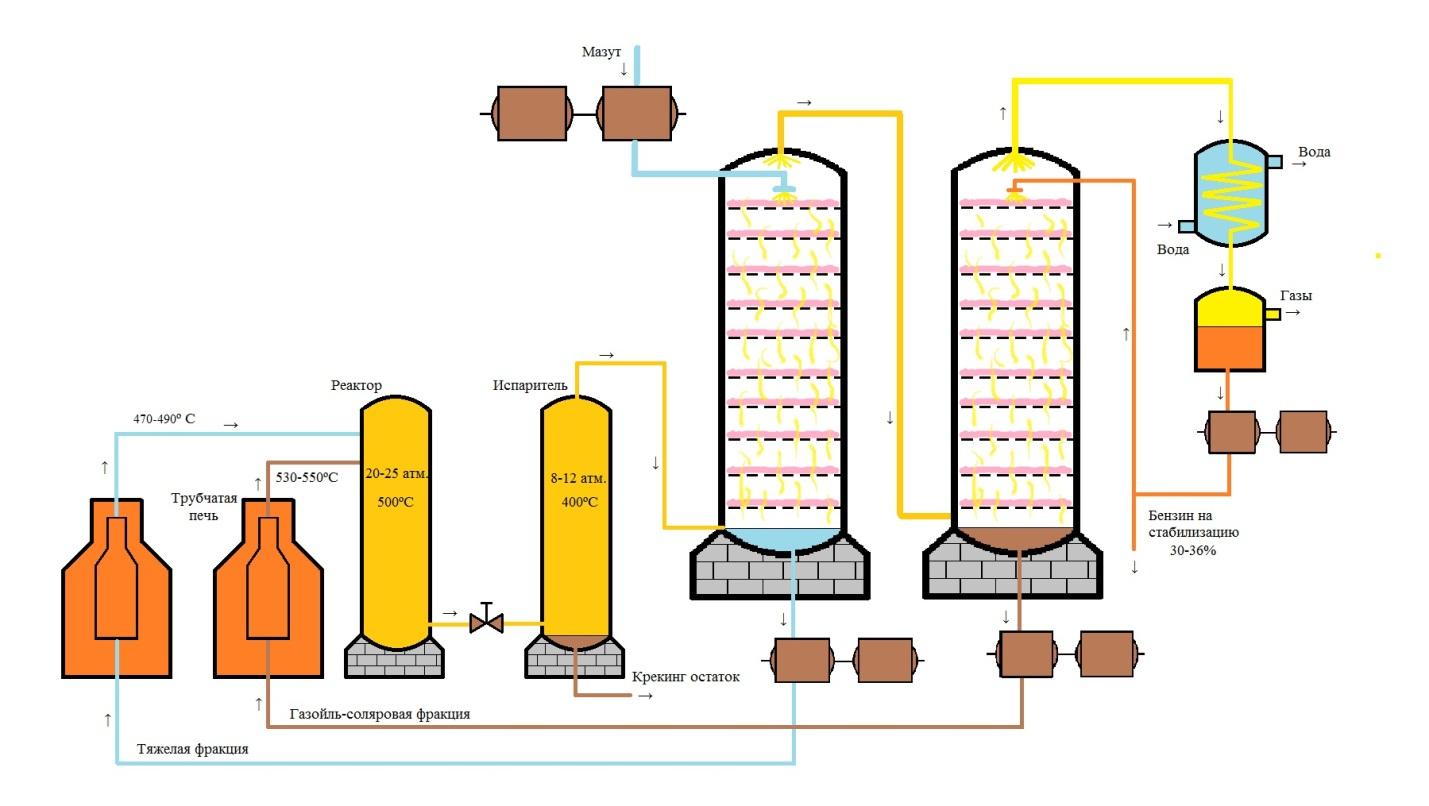

Термический и каталитический крекинг

Термический крекинг — процесс расщепления молекул тяжелых углеводородов на молекулы с меньшей молекулярной массой при высокой температуре (более 500°C) и высоком давлении. Создание в 1930-х годах в США эффективных катализаторов, ускоряющих процессы крекинга, привело к тому, что каталитический крекинг достаточно быстро вытеснил термический с ведущих позиций среди процессов глубокой переработки нефти. Более высокая скорость протекания реакций позволила уменьшить размеры установок. Снизилась и температура реакции. Кроме того, процесс давал иное соотношение продуктов, позволяя получать бензин с более высоким октановым числом.

Сырьем для каталитического крекинга служат атмосферный и вакуумный газойль. Основные продукты крекинга — пентан-гексановая фракция (т. н. газовый бензин) и нафта крекинга, которые используются как компоненты автомобильного бензина. Также образуются разнообразные газообразные компоненты (метан, этан, этилен, сероводород, пропан, пропилен, бутан, бутилен).

Также образуются разнообразные газообразные компоненты (метан, этан, этилен, сероводород, пропан, пропилен, бутан, бутилен).

Процесс протекает следующим образом. В нижнюю часть реактора вводится поток нагретого катализатора, в который впрыскивается также нагретое сырье и пар. Испаряясь, сырье поднимается вместе с катализатором в верхнюю часть реактора. В это время и протекают реакции крекинга. Затем катализатор при помощи пара отделяется от полученных продуктов, которые отправляются на разделение в ректификационную колонну. Так как во время реакций на поверхности частиц катализатора оседает кокс — побочный продукт крекинга, — катализатор теряет свою активность и нуждается в очистке. Для этого его направляют в регенератор, где загрязнение выжигается. После этого катализатор снова готов к использованию.

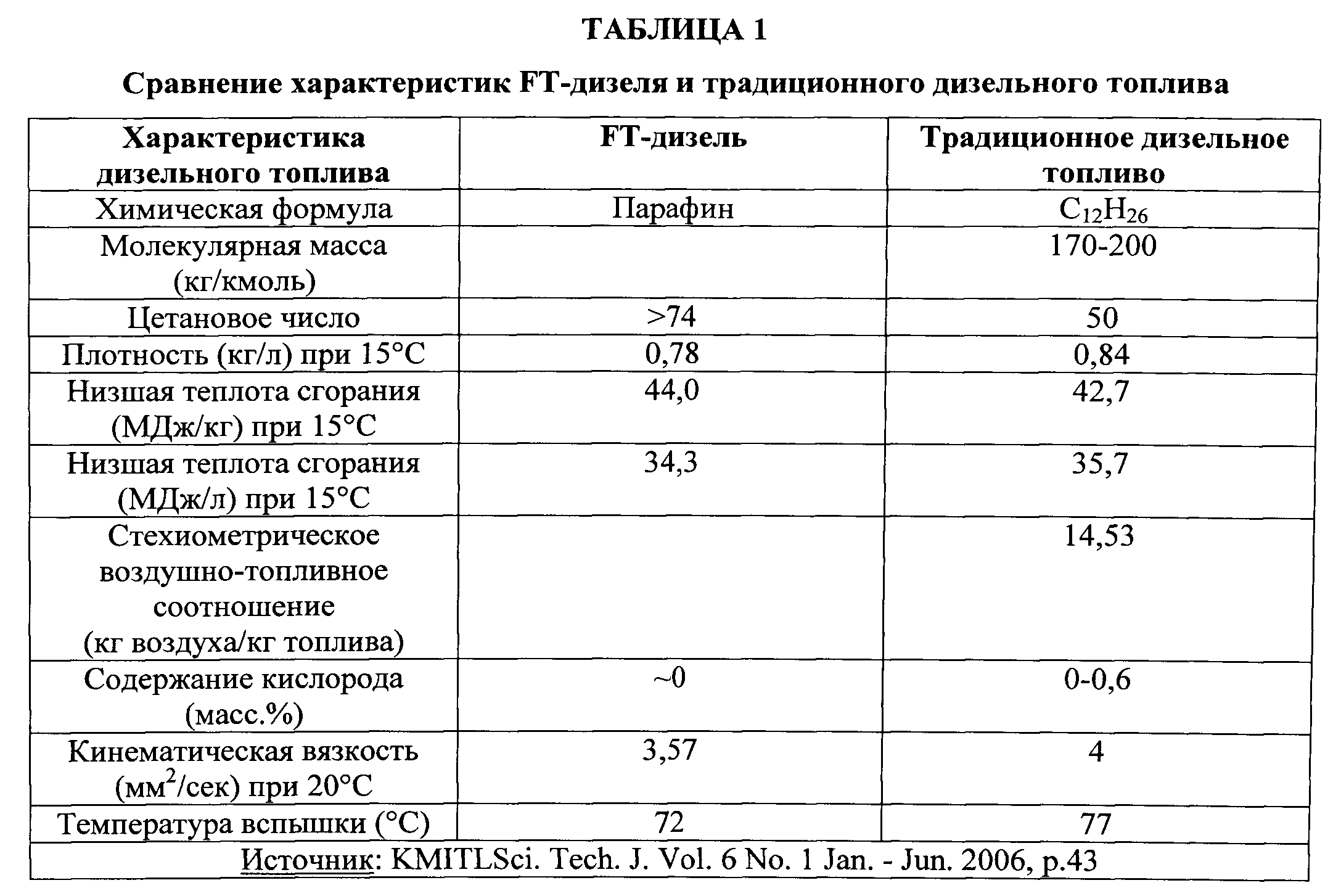

В дизельном двигателе горючая смесь воспламеняется не от искрового зажигания, а в результате сжатия. Это значит, что, в отличие от бензинов, для дизельного топлива высокая детонационная стойкость как раз нежелательна. Главный критерий его качества — воспламеняемость, которая выражается цетановым числом. Подобно определению октанового числа бензина его получают, сравнивая исследуемое топливо со смесью цетана (C16h44) и α-метилнафталина (C11h20). Процентное содержание цетана в смеси с аналогичной воспламеняемостью и даст цетановое число. Высокое цетановое число и хорошая воспламеняемость дизельного топлива снижают время запуска двигателя, уровень выбросов и шум. Еще одна важная качественная характеристика дизеля — низкотемпературные свойства, то есть способность не замерзать при низких температурах.

Главный критерий его качества — воспламеняемость, которая выражается цетановым числом. Подобно определению октанового числа бензина его получают, сравнивая исследуемое топливо со смесью цетана (C16h44) и α-метилнафталина (C11h20). Процентное содержание цетана в смеси с аналогичной воспламеняемостью и даст цетановое число. Высокое цетановое число и хорошая воспламеняемость дизельного топлива снижают время запуска двигателя, уровень выбросов и шум. Еще одна важная качественная характеристика дизеля — низкотемпературные свойства, то есть способность не замерзать при низких температурах.

Борьба за экологичность привела к запрету тетраэтилсвинца — присадки, повышающей октановое число товарного бензина

Углеводородный состав дизельной фракции более сложен, чем у более легких дистиллятов: в зависимости от процесса получения здесь можно найти и парафиновые углеводороды (алканы), и ароматику, и олефины, и изопарафины. Каждое из этих веществ обладает своими преимуществами и недостатками с точки зрения применения дизеля. Например, у алканов отличная воспламеняемость, но плохая устойчивость к низким температурам. Зато олефины прекрасно переносят морозы, но значительно снижают цетановое число. Это обстоятельство в том числе способствует тому, чтобы производить разные сорта дизельного топлива из различных смесей углеводородов с учетом дальнейшего применения. За основу принимают средние дистилляты прямой перегонки — в советские времена их использовали без лишних примесей — это всем известная солярка. Ценный компонент дизеля — газойль гидрокрекинга, у него высокое цетановое число и малое содержание посторонних примесей. Вообще гидроочистка — обязательный процесс при получении качественного дизеля — в средних и тяжелых дистиллятах скапливается максимальное количество серы и других примесей, бывших в исходном сырье.

Каждое из этих веществ обладает своими преимуществами и недостатками с точки зрения применения дизеля. Например, у алканов отличная воспламеняемость, но плохая устойчивость к низким температурам. Зато олефины прекрасно переносят морозы, но значительно снижают цетановое число. Это обстоятельство в том числе способствует тому, чтобы производить разные сорта дизельного топлива из различных смесей углеводородов с учетом дальнейшего применения. За основу принимают средние дистилляты прямой перегонки — в советские времена их использовали без лишних примесей — это всем известная солярка. Ценный компонент дизеля — газойль гидрокрекинга, у него высокое цетановое число и малое содержание посторонних примесей. Вообще гидроочистка — обязательный процесс при получении качественного дизеля — в средних и тяжелых дистиллятах скапливается максимальное количество серы и других примесей, бывших в исходном сырье.

Термические процессы

Термические процессы нефтепереработки позволяют получать различные нефтепродукты под воздействием тепла и высокого давления. Первым из таких процессов стал термический крекинг. В настоящее время различные варианты термических процессов (коксование, пиролиз, флексикокинг, висбрекинг) используются в первую очередь для переработки тяжелых фракций нефти и нефтяных остатков. К примеру, коксование позволяет получать из них твердый нефтяной кокс (состоящий преимущественно из углерода), а также низкокипящие углеводороды, которые можно использовать в качестве сырья для других процессов с последующим получением ценных моторных топлив. Висбрекинг применяют для получения главным образом котельных топлив (топочных мазутов) из гудронов. Флексикокинг предназначен для переработки остатков различных процессов, которые смешиваются с нагретым коксовым порошком и дают на выходе разнообразные компоненты жидких топлив и газ. Пиролиз используется для получения углеводородного газа, содержащего такие вещества, как этилен, пропилен и дивинил, — сырье для нефтехимической промышленности.

Первым из таких процессов стал термический крекинг. В настоящее время различные варианты термических процессов (коксование, пиролиз, флексикокинг, висбрекинг) используются в первую очередь для переработки тяжелых фракций нефти и нефтяных остатков. К примеру, коксование позволяет получать из них твердый нефтяной кокс (состоящий преимущественно из углерода), а также низкокипящие углеводороды, которые можно использовать в качестве сырья для других процессов с последующим получением ценных моторных топлив. Висбрекинг применяют для получения главным образом котельных топлив (топочных мазутов) из гудронов. Флексикокинг предназначен для переработки остатков различных процессов, которые смешиваются с нагретым коксовым порошком и дают на выходе разнообразные компоненты жидких топлив и газ. Пиролиз используется для получения углеводородного газа, содержащего такие вещества, как этилен, пропилен и дивинил, — сырье для нефтехимической промышленности.

Гидропроцессы

В гидропроцессах все реакции происходят под действием водорода. Простейший гидропроцесс — гидроочистка. Она применяется для того, которые другие соединения. При высоком давлении и температуре сырье смешивается с водородом и катализатором. В результате атомы серы освобождаются от предыдущих химических связей и соединяются с атомами водорода, образуя стойкое химическое соединение — сероводород, который легко отделяется в виде газа. Гидроочистке подвергаются бензиновые фракции, керосиновые фракции, дизельное топливо, вакуумный газойль и фракции масел.

Простейший гидропроцесс — гидроочистка. Она применяется для того, которые другие соединения. При высоком давлении и температуре сырье смешивается с водородом и катализатором. В результате атомы серы освобождаются от предыдущих химических связей и соединяются с атомами водорода, образуя стойкое химическое соединение — сероводород, который легко отделяется в виде газа. Гидроочистке подвергаются бензиновые фракции, керосиновые фракции, дизельное топливо, вакуумный газойль и фракции масел.

Гидрокрекинг — один из видов крекинга, используемый для получения бензина, дизельного и реактивного топлива, смазочных масел, сырья для каталитического крекинга и др. Одновременно с реакциями крекинга происходит гидроочистка продуктов от соединений серы и насыщение водородом непредельных углеводородов, то есть получение устойчивых соединений.

Топливо для фонарей и самолетов

Керосин был первым видом топлива, который стали получать из нефти с помощью перегонки. Первоначально он использовался в основном для уличного освещения. Керосин представляет собой прозрачную, бесцветную или желтоватую, слегка маслянистую на ощупь жидкость — смесь углеводородов, молекулы которых содержат от восьми до 15 атомов углерода. Температура кипения керосинов находится в интервале 150—250°C.

Первоначально он использовался в основном для уличного освещения. Керосин представляет собой прозрачную, бесцветную или желтоватую, слегка маслянистую на ощупь жидкость — смесь углеводородов, молекулы которых содержат от восьми до 15 атомов углерода. Температура кипения керосинов находится в интервале 150—250°C.

Сегодня керосин применяют в первую очередь как авиационное реактивное топливо, а также в качестве компонента жидкого ракетного топлива, в бытовых нагревательных и осветительных приборах, в аппаратах для резки металлов, как растворитель, а также как сырье для нефтеперерабатывающей промышленности.

Реактивное топливо получают из малосернистого или обессеренного керосина, легкого газойля коксования и гидрокрекированных компонентов. Оно проходит строгую проверку качества по таким параметрам, как плотность, вязкость, низкотемпературные характеристики, электропроводность, коррозионные свойства и др. В реактивных топливах недопустимо присутствие сероводорода, водорастворимых кислот и щелочей, мыла нафтеновых кислот, механических примесей, воды.

Мировое производство реактивного топлива составляет в среднем 5% от перерабатываемой нефти. В мирное время военные потребляют около 10% от общих ресурсов реактивных топлив.

Каталитический риформинг

Каталитический риформинг — процесс переработки прямогонных бензиновых фракций нефти. Его задача улучшать исходное сырье за счет увеличения октанового числа. В процессе риформинга алканы превращаются в так называемые ароматические углеводороды, характерная черта которых — замкнутая структура молекулы или наличие бензольного кольца — группы из шести атомов углерода, соединенных друг с другом по кругу. Самое простое и одно из самых распространенных ароматических соединений — бензол, молекула которого состоит из шести атомов углерода и шести атомов водорода. Свое название эта группа веществ получила благодаря тому, что первые открытые ее представители обладали приятным запахом. В дальнейшем понятие «ароматичность» стали связывать не с запахом, а с определенными химическими свойствами, характерными для этих соединений.

Продукты каталитического риформинга (риформат) используют не только как компонент для производства автобензинов, но и как сырье для извлечения индивидуальных ароматических углеводородов, таких как бензол, толуол и ксилолы. Ароматика, в свою очередь, становится сырьем для производства самых различных пластиков.

Алкилирование

Алкилирование — это процесс, который позволяет получить высокооктановые бензиновые компоненты (алкилат) из непредельных углеводородных газов. В основе процесса лежит реакция соединения алкена и алкана с получением алкана с числом атомов углерода, равным сумме атомов углерода в исходных соединениях. По сути это реакция, обратная крекингу, так как в результате получаются вещества с более длинными цепочками молекул и большей молекулярной массой. Впоследствии алкилат смешивают с низкооктановыми бензиновыми фракциями, получая на выходе облагороженный бензин.

Изомеризация

Изомеризация — процесс получения изоуглеводородов, то есть углеводородов с более разветвленными цепочками атомов углерода, из углеводородов нормального строения. Например, если молекула пентана представляет собой цепочку из пяти расположенных друг за другом атомов углерода, то изопентан — это цепочка из четырех атомов углерода с ответвлением, образованным пятым атомом углерода. Изомеризация позволяет повысить октановое число смеси и используется для облагораживания бензина.

Например, если молекула пентана представляет собой цепочку из пяти расположенных друг за другом атомов углерода, то изопентан — это цепочка из четырех атомов углерода с ответвлением, образованным пятым атомом углерода. Изомеризация позволяет повысить октановое число смеси и используется для облагораживания бензина.

ExxonMobil Судовое дистиллятное топливо

Описание продукта

Корпорация EXXON MOBIL поставляет судовое топливо по всему миру через специализированное подразделение ExxonMobil для судового дистиллятного топлива (EMMF). Если вам потребуется информация о типичных свойствах топлива, доступного в настоящее время в определенных местах, обратитесь к представителю EMMF, который сможет вам помочь.

Вы можете быть уверены, что топливо, приобретаемое через EMMF, соответствует строгим требованиям к качеству, где бы оно ни было доставлено.Для этого EMMF поставляет судовое топливо, соответствующее определенным спецификациям. Эти спецификации применяются к топливу, производимому ExxonMobil, а также к тем видам топлива, которые EMMF приобретает для перепродажи путем покупки или обмена из других источников.

Эти спецификации применяются к топливу, производимому ExxonMobil, а также к тем видам топлива, которые EMMF приобретает для перепродажи путем покупки или обмена из других источников.

Спецификации EMMF регулярно пересматриваются, чтобы они учитывали новейшее оборудование и отраслевые требования, включая стандарты, установленные такими организациями, как ASTM и ISO.

Судовой газойль (MGO) – ближайший эквивалент класса ISO – DMA.DMA и DMZ – это дистиллят высочайшего качества, обычно поставляемый для использования на море, по выделенным трубопроводам или баржам.

Судовое дизельное топливо (MDO) – ближайший эквивалент марки ISO – DMB. МДО – это дистиллятное топливо. Однако он может быть черного цвета, поскольку доставляется по трубопроводам или баржами, используемыми для мазута, такого как RMFO.

Технические характеристики

| Марка | DMX | DMA | DMZ | DMB |

| Вязкость при 40ºC, сСт | 5. 500 Макс. 500 Макс. 1,400 Мин. | 6.000 Макс. 2.000 Мин. | 6.000 Макс. 2.000 Мин. | 11,00 Макс. 2.000 Мин. |

| Плотность при 15ºC, кг / м3 | – | 890,0 Макс. | 890,0 Макс. | 890,0 Макс. |

| Цетановый индекс | 45 Мин. | 40 мин. | 40 мин. | 35 мин. |

| Сера, мас.% | 1,00 Макс. | 1,50 Макс. | 1,50 Макс. | 2,00 Макс. |

| Температура вспышки, ºC | 43 Мин. | 60 мин. | 60 мин. | 60 мин. |

| Сероводород, мг / кг | 2,00 Макс. | 2,00 Макс. | 2,00 Макс. | 2,00 Макс. |

| Кислотное число, мг КОН / г | 0,5 Макс. | 0,5 Макс. | 0,5 Макс. | 0,5 Макс. |

| Общий осадок, горячая фильтрация, мас.% | – | – | – | 0. 10 макс. 10 макс. |

| Окислительная стойкость, г / м3 | 25 Макс. | 25 Макс. | 25 Макс. | 25 Макс. * |

| Углеродный остаток, микро, мас.% | 0,30 Макс. | 0,30 Макс. | 0,30 Макс. | 0,30 Макс. |

| Точка помутнения, ºC | -16 Макс. | – | – | – |

Температура застывания | ||||

| Качество зимы, ºC | -6 Макс. | -6 Макс. | -6 Макс. | 0 Макс. |

| Летнее качество, ºC | 0 Макс. | 0 Макс. | 0 Макс. | 6 Макс. |

| Внешний вид | Clear & Bright | Clear & Bright | Clear & Bright | – |

| Вода, об.% | – | – | – | 0,30 Макс. |

| Зола, мас.% | 0.010 Макс. | 0,010 Макс. | 0,010 Макс. | 0,010 Макс. |

| Смазывающая способность, мкм ** | 520 Макс. | 520 Макс. | 520 Макс. | 520 Макс. * |

* Если образец нечеткий и непрозрачный, испытание не может быть выполнено и предел не применяется.

** Это требование применимо к топливу с содержанием серы ниже 0,05%

Здоровье и безопасность

На основании имеющейся информации ожидается, что этот продукт не окажет неблагоприятного воздействия на здоровье при использовании по назначению и рекомендациям. представленные в паспорте безопасности материала (MSDS), соблюдаются.Паспорта безопасности материалов доступны в Интернете на сайте ExxonMobil.com. Этот продукт не следует использовать для целей, отличных от его предполагаемого использования.

ОСНОВНАЯ ОПАСНОСТЬ: ПОЖАР

Хранить вдали от источников возгорания.

Снимите статическое электричество перед заправкой.

Наполните переносные контейнеры на земле.

Обращение / Транспортировка в закрытых или правильно вентилируемых контейнерах и системах в соответствии со всеми применимыми законами.

Вредно для жизни при проглатывании.

Избегать вдыхания паров и контакта с кожей.

Не смывать пролитую воду. Не допускайте попадания пролитой жидкости в воду.

Химия и процессы преобразования этанола в среднедистиллятное топливо

Хубер, Г. В., Иборра, С. и Корма, А. Синтез транспортного топлива из биомассы: химия, катализаторы и инженерия. Chem. Ред. 106 , 4044–4098 (2006).

CAS PubMed Google Scholar

Алонсо, Д. М., Бонд, Дж. К. и Думесик, Дж. А. Каталитическое превращение биомассы в биотопливо. Green Chem. 12 , 1493–1513 (2010).

CAS Google Scholar

Министерство энергетики США. Закон об энергетической политике 2005 г. Energy. gov https://www.energy.gov/downloads/energy-policy-act-2005 (2005).

gov https://www.energy.gov/downloads/energy-policy-act-2005 (2005).

Министерство энергетики США. Закон об энергетической независимости и безопасности 2007 года. Congress.gov https://www.congress.gov/bill/110th-congress/house-bill/6 (2007).

Агентство по охране окружающей среды США. Программа стандартов возобновляемого топлива: стандарты на 2019 год и объем дизельного топлива на основе биомассы на 2020 год. Федеральный регистр США https://www.federalregister.gov/documents/2018/12/11/2018-26566/renewable-fuel-standard- стандарты программы на 2019 год и объем дизельного топлива на основе биомассы на 2020 год (2018).

Балат, М. и Балат, Х.Последние тенденции в мировом производстве и использовании топлива на основе биоэтанола. Заявл. Energ. 86 , 2273–2282 (2009).

CAS Google Scholar

Управление энергетической информации США. Краткосрочный прогноз энергетики, январь 2019 г. EIA.gov https://www.eia.gov/outlooks/steo/ (2019).

Краткосрочный прогноз энергетики, январь 2019 г. EIA.gov https://www.eia.gov/outlooks/steo/ (2019).

Warner, E., Schwab, A. & Bacovsky, D. Обзор производителей некрахмального этанола и возобновляемого углеводородного биотоплива, 2016 г. [технический отчет NREL / TP-6A10-67539]. Energy.gov https://afdc.energy.gov/files/u/publication/2016_survey_non-starch_alcohol_renewable_hydrocarbon_biofuels_producers.pdf (2017).

Silveira, M. H. L. et al. Современные технологии предварительной обработки для развития целлюлозного этанола и биоперерабатывающих заводов. ChemSusChem 8 , 3366–3390 (2015).

CAS PubMed Google Scholar

Lynd, L. R. et al.Целлюлозный этанол: состояние и инновации. Curr. Opin. Biotechnol. 45 , 202–211 (2017).

CAS PubMed Google Scholar

Wyman, C. E., Cai, C.M. & Kumar, R. Биоэтанол из лигноцеллюлозной биомассы. Springer https://doi.org/10.1007/978-1-4939-2493-6_521-3 (2017).

E., Cai, C.M. & Kumar, R. Биоэтанол из лигноцеллюлозной биомассы. Springer https://doi.org/10.1007/978-1-4939-2493-6_521-3 (2017).

Баррос, С. Бразилия: биотопливо ежегодно. USDA.gov https: //www.fas.usda.gov / data / brazil-biofuels-Annual-4 (2018).

Hsieh, W.-D., Chen, R.-H., Wu, T.-L. И Лин, Т.-Х. Рабочие характеристики двигателя и выбросы загрязняющих веществ двигателя SI, использующего смесь этанола и бензина. Atmos. Environ. 36 , 403–410 (2002).

CAS Google Scholar

Агарвал, А. К. Применение биотоплива (спиртов и биодизеля) в качестве топлива для двигателей внутреннего сгорания. Прог.Энергия сгорания. Sci. 33 , 233–271 (2007).

CAS Google Scholar

Хансен, А. К., Чжан, К. и Лайн, П. В. Л. Смеси этанола и дизельного топлива – обзор. Биоресурсы. Technol. 96 , 277–285 (2005).

Technol. 96 , 277–285 (2005).

CAS PubMed Google Scholar

Shahir, S.A. et al. Возможность использования смеси дизельное топливо-биодизель-этанол / биоэтанол в качестве существующего топлива для двигателей внутреннего сгорания: оценка свойств, совместимости материалов, безопасности и сгорания. Обновить. Поддерживать. Energy Rev. 32 , 379–395 (2014).

CAS Google Scholar

ExxonMobil. Прогноз развития энергетики: взгляд на 2040 год. ExxonMobil https://corporate.exxonmobil.com/en/Energy-and-environment/Energy-resources/Outlook-for-Energy/2018-Outlook-for-Energy-A- Взгляд до 2040 года (2017).

Радич Т. Траектории полета биореактивного топлива. EIA.gov https: // www.eia.gov/workingpapers/pdf/flightpaths_biojetffuel.pdf (2015).

Мировой энергетический совет. Мировые энергетические ресурсы: биоэнергетика 2016. Мировая энергия https://www.worldenergy.org/wp-content/uploads/2017/03/WEResources_Bioenergy_2016.pdf (2016).

Мировые энергетические ресурсы: биоэнергетика 2016. Мировая энергия https://www.worldenergy.org/wp-content/uploads/2017/03/WEResources_Bioenergy_2016.pdf (2016).

Мавуд Р., Газис Э., де Йонг С., Хефнагельс Р. и Слэйд Р. Пути производства возобновляемого реактивного топлива: обзор состояния коммерциализации и будущих перспектив. Биотопливо. Биопрод. Биорефин. 10 , 462–484 (2016).

CAS Google Scholar

Wang, W.-C. и другие. Обзор технологий конверсии биореактивного топлива [технический отчет NREL / TP-5100-66291]. NREL.gov https://www.nrel.gov/docs/fy16osti/66291.pdf (2016).

Феллет, М. Посадка: коммерческие самолеты вылетают на биотопливе. Chem. Англ. Новости 94 , 16–18 (2016).

Google Scholar

Schäfer, A. in Биотопливо для авиации Ch. 1 (ред. Чак, К. ) 3–16 (Academic Press, 2016). Это подробная книга, описывающая мотивы производства альтернативного авиационного топлива, а также другие подробности о сертификации ASTM и маршрутах производства топлива.

) 3–16 (Academic Press, 2016). Это подробная книга, описывающая мотивы производства альтернативного авиационного топлива, а также другие подробности о сертификации ASTM и маршрутах производства топлива.

Bacha, J. et al. Технический обзор дизельного топлива. Chevron Corporation https://www.chevron.com/-/media/chevron/operations/documents/diesel-fuel-tech-review.pdf (2007).

ASTM D1655-17. Стандартные технические условия на авиационное турбинное топливо (ASTM International, 2017).

Hemighaus, G. et al. Авиационное топливо – Технический обзор (Chevron Corporation, 2006).

ASTM D7566-18. Стандартные технические условия на авиационное турбинное топливо, содержащее синтезированные углеводороды (ASTM International, 2018).

De Jong, S. et al. Осуществимость краткосрочных стратегий производства возобновляемого реактивного топлива – всестороннее технико-экономическое сравнение. Биотопливо. Биопрод. Биорефин. 9 , 778–800 (2015).

Биотопливо. Биопрод. Биорефин. 9 , 778–800 (2015).

Google Scholar

Атсониос, К., Кугиоумцис, М.-А., Панопулос, К. Д. и Какарас, Э. Альтернативные термохимические пути получения авиационного биотоплива через синтез спиртов: моделирование процесса, технико-экономическая оценка и сравнение. Заявл. Energ. 138 , 346–366 (2015).

CAS Google Scholar

Дидерикс, Г. В., Мандегари, М. А., Фарзад, С. и Горгенс, Дж. Ф. Технико-экономическое сравнение производства биореактивного топлива из лигноцеллюлозы, растительного масла и сока сахарного тростника. Биоресурсы. Technol. 216 , 331–339 (2016).

CAS PubMed Google Scholar

Alves, C. M. et al. Технико-экономическая оценка технологий биопереработки для цепочек поставок авиационного биотоплива в Бразилии. Биотопливо.Биопрод. Биорефин. 11 , 67–91 (2017).

Биотопливо.Биопрод. Биорефин. 11 , 67–91 (2017).

CAS Google Scholar

Luning Prak, D. J. et al. Физико-химический анализ спирто-реактивного топлива (ATJ) и разработка суррогатных топливных смесей. Energy Fuels 29 , 3760–3769 (2015).

CAS Google Scholar

ASTM D4054-16. Стандартная практика аттестации и утверждения новых авиационных турбинных топлив и топливных присадок (ASTM International, 2016).

Доррингтон, Г. в Биотопливо для авиации гл. 3 (ред. Чак, К.) 35–44 (Academic Press, 2016).

Brooks, K. P. et al. in Биотопливо для авиации гл. 6 (ред. Чак, К.) 109–150 (Academic Press, 2016).

ASTM D975-17. Стандартная спецификация на дизельное топливо (ASTM International, 2017).

EN 590: 2009. Стандартная спецификация качества европейского дизельного топлива (European Standards Organization, 2009).

Yanowitz, J., Ratcliff, M., McCormick, R., Taylor, J. & Murphy, M. Сборник экспериментальных цетановых чисел [технический отчет NREL / TP-5400-61693]. OSTI.gov https://www.osti.gov/biblio/1150177-compendium-experimental-cetane-numbers (2014).

Santana, R.C. et al. Оценка различных стратегий реакции для улучшения цетанового числа в дизельном топливе. Топливо 85 , 643–656 (2006).

CAS Google Scholar

Katritzky, A. R. et al. Количественная корреляция физических и химических свойств с химической структурой: полезность для прогнозов. Chem. Ред. 110 , 5714–5789 (2010).

CAS PubMed Google Scholar

Saldana, D. A. et al. Прогноз температуры вспышки и цетанового числа для топливных соединений с использованием методов количественного соотношения свойств структуры (QSPR). Energy Fuels 25 , 3900–3908 (2011).

Energy Fuels 25 , 3900–3908 (2011).

CAS Google Scholar

Dahmen, M. & Marquardt, W. Новый метод группового вклада для прогнозирования производного цетанового числа кислородсодержащих углеводородов. Energy Fuels 29 , 5781–5801 (2015).

CAS Google Scholar

Кубич-младший, В. Л., Дженкинс, Р. В., Мур, К. М., Семельсбергер, Т. А. и Саттон, А. Д.Метод группового вклада на основе искусственной нейронной сети для оценки цетанового и октанового числа углеводородов и кислородсодержащих органических соединений. Ind. Eng. Chem. Res. 56 , 12236–12245 (2017).

CAS Google Scholar

Гош П. и Яффе С. Б. Подробная модель на основе состава для прогнозирования цетанового числа дизельного топлива. Ind. Eng. Chem. Res. 45 , 346–351 (2006).

CAS Google Scholar

Yinong, L. & Qinghua, D. Исследование олигомеризации пропена, катализируемой катализаторами фосфорновольфрамовой кислоты. China Pet. Процесс. Pe. 14 , 10–16 (2012).

Google Scholar

Jenkins, R. W. et al. Влияние функциональных групп в кандидатах на биотопливо. ChemSusChem 9 , 922–931 (2016).

CAS PubMed Google Scholar

де Клерк, очистка А. Фишера – Тропша: выбор технологии для соответствия молекулам. Green Chem. 10, (1249–1279 (2008).

Google Scholar

Нел, Р. Дж. И де Клерк, А. Дегидратация C 5 –C 12 линейных 1-спиртов над η-оксидом алюминия в топливные эфиры. Ind. Eng. Chem. Res. 48 , 5230–5238 (2009).

CAS Google Scholar

Энгельдер К. Дж. Исследования в области контактного катализа. J. Phys. Chem. 21 , 676–704 (1916).

Google Scholar

Адкинс, Х. и Перкинс, П.П. Дегидратация спиртов над оксидом алюминия. J. Am. Chem. Soc. 47 , 1163–1167 (1925).

CAS Google Scholar

Фан, Д., Дай, Д.-Дж. И Ву, Х.-С. Образование этилена путем каталитической дегидратации этанола с учетом промышленных соображений. Материалы 6 , 101–115 (2013). Это обзор дегидратации EtOH до этилена, включая промышленные проблемы .

CAS Google Scholar

Zhang, M. H. & Yu, Y. Z. Дегидратация этанола до этилена. Ind. Eng. Chem. Res. 52 , 9505–9514 (2013).

CAS Google Scholar

Мохсензаде А., Замани А. и Тахерзаде М. Дж. Производство биоэтилена из этанола: обзор и технико-экономическая оценка. ChemBioEng Ред. 4 , 75–91 (2017).

CAS Google Scholar

Yaws, C. L. Справочник по химическим свойствам (McGraw-Hill, 1999).

Бейли Б., Эберхардт Дж., Гогуэн С. и Эрвин Дж. Диэтиловый эфир (ДЭЭ) в качестве возобновляемого дизельного топлива. SAE.org https://doi.org/10.4271/972978 (1997).

Артикул Google Scholar

Фрустери, Ф., Спадаро, Л., Беатрис, К. и Гвидо, К. Производство кислородсодержащих присадок для снижения выбросов дизельных двигателей. Chem. Англ. J. 134 , 239–245 (2007).

CAS Google Scholar

Кнезингер, Х. Дегидратация спиртов на оксиде алюминия. Angew. Chem. Int. Эд. 7 , 791 (1968).

7 , 791 (1968).

Google Scholar

Roy, S. et al. Механистическое исследование дегидратации спирта на γ-Al 2 O 3 . ACS Catal. 2 , 1846–1853 (2012).

CAS Google Scholar

Костецкий, П., Ю., Дж., Горте, Р. Дж. И Мпурмпакис, Г. Взаимосвязи между структурой и активностью на оксидах металлов: дегидратация спирта. Catal. Sci. Technol. 4 , 3861–3869 (2014).

CAS Google Scholar

Kostetskyy, P. & Mpourmpakis, G. Взаимосвязи между структурой и активностью в производстве олефинов из спиртов и простых эфиров: теоретическое исследование из первых принципов. Catal. Sci. Technol. 5 , 4547–4555 (2015).

CAS Google Scholar

Аронсон, М., Горте, Р. и Фарнет, У. Э. Влияние стабильности ионов оксония и карбениевых ионов на взаимодействие спирт / H-ZSM-5. J. Catal. 98 , 434–443 (1986).

и Фарнет, У. Э. Влияние стабильности ионов оксония и карбениевых ионов на взаимодействие спирт / H-ZSM-5. J. Catal. 98 , 434–443 (1986).

CAS Google Scholar

Яник, М. Дж., Махт, Дж., Иглесиа, Э. и Нейрок, М. Корреляция кислотных свойств и каталитической функции: анализ первых принципов путей дегидратации спирта на полиоксометаллатах. J. Phys. Chem. С 113 , 1872–1885 (2009).

CAS Google Scholar

Чанг, Х. и Бхан, А. Каталитические последствия расположения гидроксильных групп на скорости и механизме параллельных реакций дегидратации этанола над кислыми цеолитами. J. Catal. 271 , 251–261 (2010).

CAS Google Scholar

Ким, С., Робишо, Д. Дж., Бекхэм, Г. Т., Патон, Р. С. и Нимлос, М. Р. Дегидратация этанола в HZSM-5, изученная с помощью теории функционала плотности: свидетельство согласованного процесса. J. Phys. Chem. А 119 , 3604–3614 (2015).

J. Phys. Chem. А 119 , 3604–3614 (2015).

CAS PubMed Google Scholar

Gervasini, A., Fenyvesi, J. & Auroux, A. Изучение кислотного характера поверхностей из модифицированных оксидов металлов с использованием теста разложения изопропанола. Catal. Lett. 43 , 219–228 (1997).

CAS Google Scholar

Ди Козимо, Дж., Диез, В., Сю, М., Иглесиа, Э. и Апестегия, С. Структура, поверхность и каталитические свойства основных оксидов Mg-Al. J. Catal. 178 , 499–510 (1998).

Google Scholar

Пайнс, Х. и Хааг, У. О. Оксид алюминия: катализатор и носитель.I. Глинозем, его собственная кислотность и каталитическая активность. J. Am. Chem. Soc. 82 , 2471–2483 (1960).

CAS Google Scholar

Knözinger, H. & Köhne, R. Дегидратация спиртов над оксидом алюминия. 1. Схема реакции. . J. Catal. 5 , 264 (1966).

Google Scholar

Chen, G., Li, S., Jiao, F. & Yuan, Q.Каталитическая дегидратация биоэтанола до этилена на катализаторах TiO 2 / γ-Al 2 O 3 в микроканальных реакторах. Catal. Сегодня 125 , 111–119 (2007).

CAS Google Scholar

Кочар Н.К., Меримс Р. и Падиа А.С. Этилен из этанола. Chem. Англ. Прог. 77 , 66–70 (1981).

CAS Google Scholar

Эль-Кататны, Э. А., Халави, С. А., Мохамед, М. А. и Заки, М. И. Восстановление этен-селективного FeO x / Al 2 O 3 катализатор дегидратации этанола из промышленных химических отходов. Заявл. Катал. А 199 , 83–92 (2000).

Катал. А 199 , 83–92 (2000).

CAS Google Scholar

Цао, У. и Заслофф, Х. Б. Производство этилена из этанола. Патент США 4134926A (1979).

Ле Ван Мао, Р., Нгуен, Т. М., Маклафлин, Г. П. Процесс преобразования биоэтанола в этилен (B.E.T.E.). Заявл. Катал. 48 , 265–277 (1989).

Google Scholar

Филипс К. и Датта Р. Производство этилена из водного этанола на H-ZSM-5 в мягких условиях. Ind. Eng. Chem. Res. 36 , 4466–4475 (1997).

CAS Google Scholar

Рамеш К., Джи К., Хан Ю. Ф. и Боргна А. Синтез, характеристика и каталитическая активность катализаторов H-ZSM-5, модифицированных фосфором, при селективной дегидратации этанола. Ind. Eng. Chem. Res. 49 , 4080–4090 (2010).

CAS Google Scholar

Такахара, И., Сайто, М., Инаба, М. и Мурата, К. Дегидратация этанола в этилен над твердыми кислотными катализаторами. Catal. Lett. 105 , 249–252 (2005).

CAS Google Scholar

Zhang, X., Wang, R.J., Yang, X.X. & Zhang, F.B. Сравнение четырех катализаторов каталитической дегидратации этанола до этилена. Micropor. Мезопор. Матер. 116 , 210–215 (2008).

CAS Google Scholar

Варисли Д., Догу Т. и Догу Г. Производство этилена и диэтилового эфира реакцией дегидратации этанола на различных гетерополикислотных катализаторах. Chem. Англ. Sci. 62 , 5349–5352 (2007).

CAS Google Scholar

Сайто Ю. и Нияма Х. Механизм реакции дегидратации этанола на / в гетерополисоединениях: анализ переходного поведения на основе модели псевдожидкостного катализа. J. Catal. 106 , 329–336 (1987).

J. Catal. 106 , 329–336 (1987).

CAS Google Scholar

Варисли, Д., Dogu, T. & Dogu, G. Пропитанные кремнийвольфрамовой кислотой MCM-41-подобные твердые мезопористые кислотные катализаторы для дегидратации этанола. Ind. Eng. Chem. Res. 47 , 4071–4076 (2008).

CAS Google Scholar

Micek-Ilnicka, A., Bielanska, E., Litynska-Dobrzynska, L. & Bielanski, A. Гетерополикислота на основе углеродных нанотрубок, диоксида кремния и диоксида титана H 3 PW 12 O 40 as катализатор конверсии этанола. Заявл. Катал. A 421 , 91–98 (2012).

Google Scholar

Кожевников И. Устойчивый гетерогенный кислотный катализ гетерополикислотами. J. Mol. Катал. А 262 , 86–92 (2007).

CAS Google Scholar

Хуанг, Х.-Дж., Рамасвами, С., Чирнер, У. и Рамарао, Б. Обзор технологий разделения на нынешних и будущих заводах биоперерабатывающего завода. Сентябрь Purif. Technol. 62 , 1–21 (2008).

CAS Google Scholar

Вейн, Л. М. Технологии разделения для извлечения и дегидратации спиртов из ферментационных бульонов. Биотопливо. Биопрод. Биорефин. 2 , 553–588 (2008).

CAS Google Scholar

Ле Ван Мао, Р. и Нгуен, Т. М. Суперкислотные катализаторы для низкотемпературной конверсии водного этанола в этилен.Патент США 4847223A (1989).

Нгуен Т. М. и Ле Ван Мао Р. Конверсия этанола в водном растворе над цеолитами ZSM-5 – Исследование реакционной сети. Заявл. Катал. 58 , 119–129 (1990).

CAS Google Scholar

Chematur Engineering AB. Биоэтилен / этен. Chematur https://chematur.se/process-areas/bio-chemicals/bio-ethylene-ethene (2019).

Биоэтилен / этен. Chematur https://chematur.se/process-areas/bio-chemicals/bio-ethylene-ethene (2019).

Химическая технология. Брашкемский завод по производству этанола в этилен. Chemicals Technology http://www.chemicals-technology.com/projects/braskem-ethanol/ (2019).

Petron Scientech Inc. История вопроса. Petron Scientech http://www.petronscientech.com/index.php?option=com_content&view=article&id=1&Itemid=115&lang=en (2019).

Ондрей Г. Запуск нового процесса производства биоэтилена. Chem. Инженер. 121 , 11–12 (2014).

Google Scholar

Technip. Technip завершает приобретение технологии Hummingbird® у BP Chemicals Limited. Business Wire https://www.businesswire.com/news/home/20160614006360/en/Technip-Completes-Acquisition-Hummingbird®-Technology-BP-Chemicals (2016).

Lane, J. Новый путь к этилену через этанол: многослайдное руководство Digest 2017 по технологии Hummingbird от Technip. Biofuels Digest http: // www.biofuelsdigest.com/bdigest/2017/01/03/new-path-to-ethylene-via-ethanol-the-digests-2017-multi-slide-guide-to-technips-hummingbird-tech/ (2017).

Biofuels Digest http: // www.biofuelsdigest.com/bdigest/2017/01/03/new-path-to-ethylene-via-ethanol-the-digests-2017-multi-slide-guide-to-technips-hummingbird-tech/ (2017).

Ипатьев В., Корсон Б. и Эглофф Г. Полимеризация, новый источник бензина. Ind. Eng. Chem. 27 , 1077–1081 (1935).

CAS Google Scholar

Ипатьев В. Н. и Шаад Р. Е. Гептены и гептаны из пропилена и бутиленов. Ind. Eng. Chem. 37 , 362–364 (1945).

CAS Google Scholar

Пайнс, Х. Химия каталитических превращений углеводородов (Elsevier, 2012).

Саразен, М. Л., Доскоцил, Е. и Иглесиа, Е. Влияние пустотной среды и силы кислоты на селективность олигомеризации алкена. ACS Catal. 6 , 7059–7070 (2016).

CAS Google Scholar

Куанн Р. Дж., Грин Л. А., Табак С. А. и Крамбек Ф. Дж. Химия олигомеризации олефинов на катализаторе ZSM-5. Ind. Eng. Chem. Res. 27 , 565–570 (1988).

CAS Google Scholar

Лукьянов Д. Б., Гнеп Н. С. и Гиснет М. Р. Кинетическое моделирование ароматизации этена и пропена над HZSM-5 и GaHZSM-5. Ind. Eng. Chem. Res. 33 , 223–234 (1994).

CAS Google Scholar

Гиснет М., Гнеп Н. и Аларио Ф. Ароматизация короткоцепочечных алканов на цеолитных катализаторах. Заявл. Катал. А 89 , 1–30 (1992).

CAS Google Scholar

Бискарди, Дж. А. и Иглесиа, Е. Структура и функция катионов металлов в реакциях легких алканов, катализируемых модифицированным H-ZSM5. Catal. Сегодня 31 , 207–231 (1996).

CAS Google Scholar

Чоудхари В. Р., Панджала Д. и Банерджи С. Ароматизация пропена и n -бутена над H-галлоалюмосиликатным (тип ZSM-5) цеолитом. Заявл. Катал. А 231 , 243–251 (2002).

CAS Google Scholar

Андерсон Дж., Моул Т. и Христов В. Механизм некоторых превращений на катализаторе ZSM-5. J. Catal. 61 , 477–484 (1980).

CAS Google Scholar

Смирниотис, П. Г. и Рукенштейн, Э. Алкилирование бензола или толуола МеОН или C 2 H 4 над ZSM-5 или бета-цеолитом: влияние раскрытия пор цеолита и углеводородов, участвующих в механизме алкилирования. Ind. Eng. Chem. Res. 34 , 1517–1528 (1995).

CAS Google Scholar

Дегнан, Т. Ф. младший, Смит, К. М. и Венкат, К. Р. Алкилирование ароматических углеводородов этиленом и пропиленом: последние разработки в промышленных процессах. Заявл. Катал. А 221 , 283–294 (2001).

Заявл. Катал. А 221 , 283–294 (2001).

CAS Google Scholar

Хансен, Н., Брюггеманн, Т., Белл, А. Т. и Кейл, Ф. Дж. Теоретическое исследование алкилирования бензола этеном над H-ZSM-5. J. Phys. Chem. С 112 , 15402–15411 (2008).

CAS Google Scholar

Свелле, С., Колбое, С.И Сванг, О. Теоретическое исследование димеризации линейных алкенов, катализируемой кислыми цеолитами. J. Phys. Chem. B 108 , 2953–2962 (2004).

CAS Google Scholar

Derouane, E.G. et al. Выяснение механизма превращения метанола и этанола в углеводороды на синтетическом цеолите нового типа. J. Catal. 53 , 40–55 (1978). Это раннее описание превращения метанола в бензин и EtOH в бензин по сравнению с H-ZSM-5.

CAS Google Scholar

Чанг, К. Д. и Сильвестри, А. Дж. Превращение метанола и других О-соединений в углеводороды на цеолитных катализаторах. J. Catal. 47 , 249–259 (1977).

CAS Google Scholar

Табак С. и Юрчак С. Конверсия метанола через ZSM-5 в топливо и химикаты. Catal. Сегодня 6 , 307–327 (1990).

CAS Google Scholar