Асфальтобетонная смесь тип г: Типы наполнителя (А, Б, В, Г) и марки асфальтобетона (1, 2, 3)

Цена на Горячий асфальт – асфальтобетонная смесь тип Г-2 в Новосибирске и обл. от “Асфальтный Завод”

Мы являемся производителем асфальта в Новосибирске – цена асфальта зависит от объема заказа и от формы расчета. Выпускаемые типы и марки асфальта:

- Горячая асфальтобетонная смесь – Супер А/Б смесь (Superpave)

- Горячая асфальтобетонная смесь – Евро А/Б смесь (ПНСТ 183-2019, 184-2019)

- Горячая асфальтобетонная смесь – А/Б смесь пористая крупнозернистая марка 1, 2

- Горячая асфальтобетонная смесь – А/Б смесь пористая мелкозернистая марка 1, 2

- Горячая асфальтобетонная смесь – А/Б смесь тип А марка 1

- Горячая асфальтобетонная смесь – А/Б смесь тип Б марка 1

- Горячая асфальтобетонная смесь – А/Б смесь тип Б марка 2

- Горячая асфальтобетонная смесь – А/Б смесь тип В марка 2

- Горячая асфальтобетонная смесь –

- Горячая асфальтобетонная смесь – ЩМА 15

- Горячая асфальтобетонная смесь – ЩМА 20

- Черный песок

- Черный щебен

При оптовом заказе асфальта цену уточняйте у оператора!

Производство асфальтобетонной смеси тип Г-2 (горячий асфальт Г-2) осуществляется на собственном асфальтобетонном заводе Производство продукции осуществляется на собственном АБЗ производства компании «Са-Long». Производительность завода составляет 100 тонн в час.. Осуществляем оптовую и розничную продажу асфальта. Минимальный объем заказа от 3 тонн. Наша компания выполняет полный комплекс работ по асфальтированию площадей, строительству и ремонту дорог, благоустройству территорий.

Производительность завода составляет 100 тонн в час.. Осуществляем оптовую и розничную продажу асфальта. Минимальный объем заказа от 3 тонн. Наша компания выполняет полный комплекс работ по асфальтированию площадей, строительству и ремонту дорог, благоустройству территорий.

Подробнее о товарах и услугах нашей компании смотрите здесь.

Асфальтобетонные смеси – National Production Group

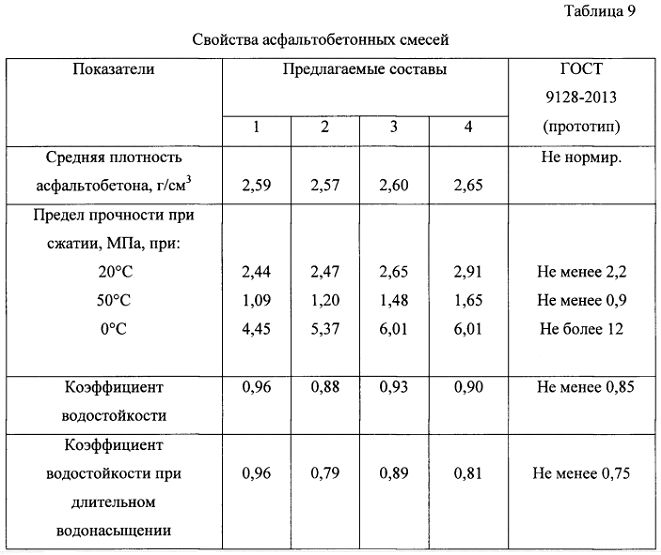

Асфальтобетонные смеси ГОСТ 9128-2013

Асфальтобетонная смесь – это композиционный дорожно-строительный материал, который представляет собой смесь минерального наполнителя в виде щебня или гравия из плотных горных пород, песка естественного дробления или отсева, минерального порошка и дорожного битума. Также, в зависимости от вида и марки асфальтобетонной смеси, в состав могут входить специальные полимерные добавки в том числе цветные.

Производство асфальтобетонных смесей

Асфальтобетонные смеси бывают естественного природного происхождения и искусственно подготовленные. Природный асфальт образуется в естественных условиях, из тяжёлых фракций нефти (природных битумов).

Природный асфальт образуется в естественных условиях, из тяжёлых фракций нефти (природных битумов).

Природные битумы формируются в результате ряда химических процессов, таких как – биохимическое и химическое окисление нефти. В состав природных битумов входят соединения высокомолекулярных углеводородов и гетероатомных углеводородов (кислородных, сернистых, азотистых, металлсодержащих). Добыча природного битума ведётся карьерным, шахтным или скважинным способами.

Искусственно подготовленные асфальтобетонные смеси производятся путём механического смешивания дорожного битума с минеральным наполнителем в нагретом состоянии при помощи миксера.

Предварительно проходит отбор и подготовка всех нерудных материалов. Щебень, гравий, песок и отсев прокаливаются в специальных камерах при температуре около 220°С – это позволяет избавиться от влаги содержащийся в материалах и в значительной степени улучшить адгезию с битумом.

Подготовленные нерудные материалы в определённых пропорциях подаются в камеру миксера, для последующего перемешивания с битумом, минеральным порошком и полимерной добавкой – до образования однородной массы. Смешивание всех компонентов асфальтобетонной смеси происходит при температуре около 180°С.

Виды готовых асфальтобетонных смесей

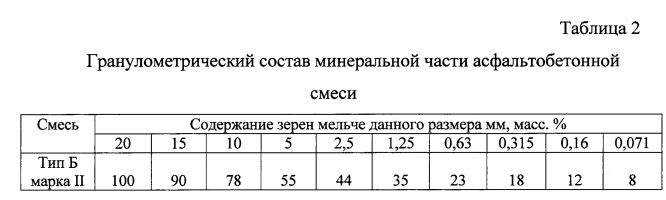

1. Крупнозернистая асфальтобетонная смесь – зерно до 40 мм;

2. Мелкозернистая асфальтобетонная смесь – зерно до 20 мм;

3. Песчаная асфальтобетонная смесь – зерно до 5 мм;

4. Цветная асфальтобетонная смесь – зерно от 5 до 20 мм;

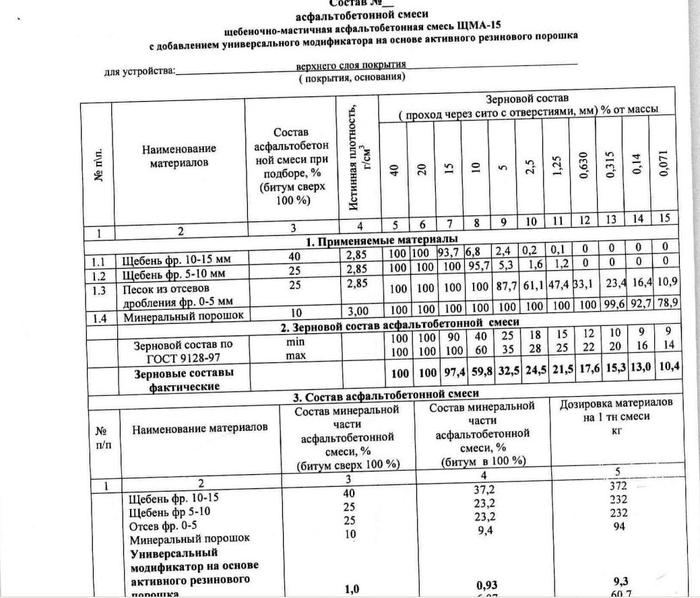

5. Щебеночно-мастичная асфальтобетонная смесь ЩМА 10, 15, 20 ГОСТ 9128-97:

ЩМА 10 – содержит от 60 до 70% щебня из плотных горных пород, фр.

ЩМА 15 – содержит от 65 до 75% щебня из плотных горных пород, фр. 10 – 15 мм;

ЩМА 20 – содержит от 70 до 80% щебня из плотных горных пород, фр. 15 – 20 мм;

*Цветные асфальтобетонные смеси выпускаются в следующих цветах – синий, зелёный, красный, красно-коричневый, коричневый, сиреневый, серый, белый. Цветной асфальт используется для благоустройства городских парков, скверов, прилегающих территорий, парковок, спортивных и детских площадок, а также для покрытия велосипедных и пешеходных дорожек.

Асфальтобетонные смеси по способу производства

Литая асфальтобетонная смесь – производится при температуре около 230°С, в отличии от горячей асфальтобетонной смеси при укладке не требует раскатывания и уплотнения асфальтовым катком, но для производства требуется большее количество дорожного битума – что влияет на стоимость.

Горячая асфальтобетонная смесь – производится в температурном режиме от 170 до 180°С, при укладке требуется уплотнение асфальтовым катком.

Холодная асфальтобетонная смесь – производится при температуре до 80°С, для производства требуется введение в битум более лёгкой фракции нефти с целью разжижения. В готовом состоянии холодный асфальт менее вязкий, с ним удобно работать в холодное время года. После укладки, легкая фракция нефти испаряется, асфальтобетон твердеет и набирает прочность.

Применение асфальтобетонных смесей

Асфальтобетонные смеси – это основной материал используемый для строительства дорожного покрытия во всём мире. Асфальтобетонные смеси применяются в строительстве автомагистралей, автотрасс, путепроводов, скоростных шоссе, районных, областных, региональных, территориальных дорог и дорог общего назначения, а также дорог международного сообщения.

При выборе асфальтобетонного покрытия необходимо учитывать интенсивность движения по каждой категории транспортных средств. Все виды асфальтобетона имеют разные эксплуатационные характеристики с точки зрения долговечности поверхности, износа шин автомобилей, эффективности торможения и шума на дороге.

Применение крупнозернистых асфальтобетонных смесей в верхнем слое дорожного покрытия влечёт за собой увеличение шума от проезжей части.

Доставка асфальтобетонных смесей

В нашей компании Вы можете купить с доставкой все виды асфальтобетонных смесей, в том числе щебеночно-мастичный асфальт ЩМА 10, ЩМА 15, ЩМА 20 и цветной асфальт на полимерной основе. Доставка осуществляется грузовыми автомобилями, специально подготовленными для работы с механизированным асфальтоукладчиком. Все поставляемые асфальтобетонные смеси соответствуют ГОСТ 9128-2013 и СП 78.13330.2012 (СНиП 3.

При отгрузке и доставке готовых асфальтобетонных смесей строго соблюдается температурный режим – на объекте Вы получаете асфальт, прогретый до температуры 150-160 °С. По желанию Заказчика, возможен контрольный замер температуры асфальтобетонной смеси пирометром на объекте. Доставка асфальтобетонных смесей производится по всей территории Москвы и Московской области без ограничений.

все их типы, разновидности и марки, предусмотренные стандартами

При дорожном строительстве самым распространенным материалом является асфальтный бетон.

От обычного аналога он отличается тем, что в качестве вяжущего вещества в нем применяют нефтепродукты:

- асфальт,

- битум,

- гудрон, а не цемент.

Асфальтобетон незаменим при укладке дорожного полотна.

Кроме этого, приготовление и отвердение материала происходит без участия воды (гидратации).

Вяжущие вещества

В переводе с греческого слово «asphaltos» означает «горная смола».

Что такое асфальт

Выход натурального асфальта.

Данный материал может быть природным или искусственным.

Данное вещество распространено в местах близкого залегания к поверхности либо выходов на нее нефтеносных пластов. Оно содержится в кавернах и трещинах известняков, доломитов и пр. Содержание вещества в породе по ее массе составляет 2/20%.

Обратите внимание! Асфальт незаменим при дорожных и строительных работах. Применяется он, как правило, смешанный с песком, щебнем либо гравием. Такой материал носит название «асфальтовая мастика».

Битум и гудрон

Остаточный материал получают из гудрона путем глубокого извлечения из него нефтяных масел. Окисленный аналог производят, окисляя гудрон в специальных установках при продувании воздухом. Крекинговый битум – это продут переработки остатков крекинга нефти.

Это основное сырье для производства нефтяного битума. Он также применяется, как вяжущее вещество при дорожных работах.

Это основное сырье для производства нефтяного битума. Он также применяется, как вяжущее вещество при дорожных работах.Виды асфальтобетонных смесей

Состав асфальтового бетона.

Дорожные асфальтобетонные смеси по ГоСТу состоят из:

- минеральных наполнителей;

- органического вяжущего вещества.

По типу производства, применяемым компонентам и способу укладки асфальтобетонные смеси делятся на множество категорий.

По типу наполнителей асфальтобетоны делятся, согласно ГоСТу №9128/2009 на нижеследующие разновидности:

- гравийные;

- щебеночные;

- песчаные.

ГоСТ 9128 97 на аэродромные и дорожные асфальтные смеси делит их по уровню вязкости битума, а также допустимых показателях температуры укладки.

Укладку можно производить при режиме температур, начиная от +5 градусов.

Укладку можно производить при режиме температур, начиная от +5 градусов.Асфальтовый бетон имеет типовые различия и по фракционности заполнителей. Они приведены в нижней таблице.

| Разделение смесей по размеру частиц наполнителя |

| № Фракционность асфальтобетонной смеси Размер зерен наполнителя |

| 1 Крупнозернистая от 20 мм до 40 |

| 2 Мелкозернистая от 5 мм до 20 |

| 3 Песчаная до 5 мм |

При этом холодные разновидности материала бывают только мелкозернистыми или песчаными.

Горячие смеси делят на категории, исходя из уровня их остаточной пористости. Данный показатель означает процентную величину числа пор в уложенном покрытии. Это демонстрирует таблица внизу.

| Типы асфальтобетонов по плотности |

| № Уровень плотности горячей смеси Показатель остаточной пористости |

1. Высокоплотная 1/2.5%. Высокоплотная 1/2.5%. |

| 2. Плотная 2.5/5%. |

| 3. Пористая 5/10%. |

| 4. Высокопористая 10/18%. |

Холодные разновидности смесей обладают остаточной пористостью от 6 до 10%.

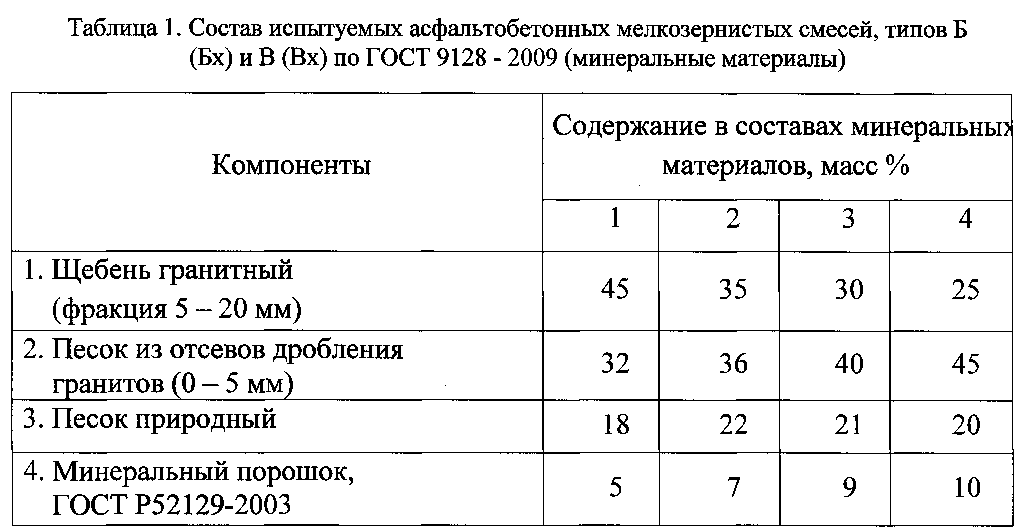

По массовому содержанию гравия либо щебня горячие смеси делятся на нижеследующие виды:

- тип А – 50/60%;

- тип Б – 40/50%;

- тип В – 30/40%.

Холодные аналоги на гравии либо щебне разделяются по данному показателю на типы Бх и Вх.

По разновидности применяемого песка горячие и холодные асфальтовые бетоны делятся на нижеследующие категории.

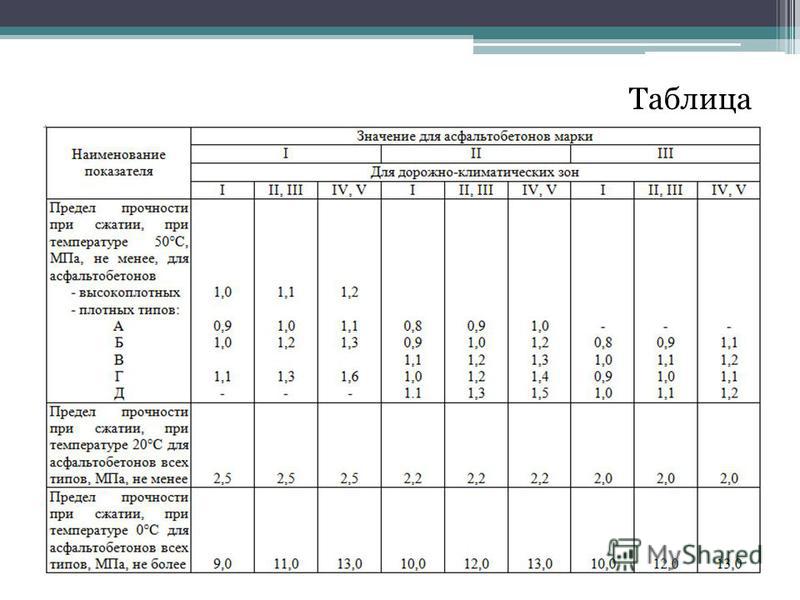

Исходя из применяемого сырья, а также физико-механических качеств, горячие дорожные аэродромные асфальтобетонные смеси и асфальтобетон делятся на марки, представленные в таблице.

| № Плотность смеси Тип по содержанию наполнителя Марка |

| 1 Высокоплотная — М-I |

| 2 Плотная А М-I и М-II |

| 3 Плотная Б и Г М-I, М-II и М-III |

| 4 Плотная В и Д М-II и М-III |

| 5 Пористая и высокопористая — М-I и М-II |

Холодные смеси делятся на такие категории:

- Типы Бх и Вх — на марки М-I и М-II;

- Тип Гх – на марки М-I и М-II;

- Тип Дх может иметь марку М-II.

Подбор состава и производство материала

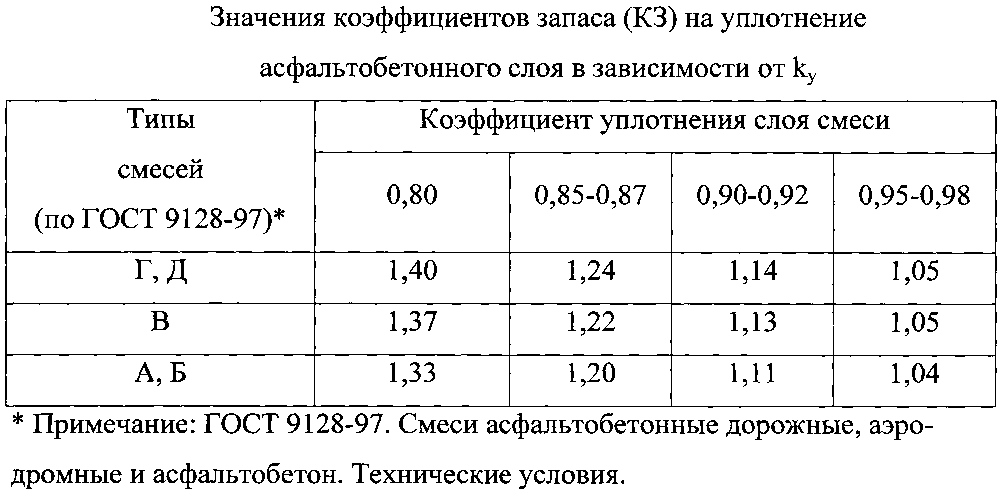

На данный момент разработано несколько методик подбора композиции асфальтобетонных смесей. Любая из них содержит мероприятия по уплотнению горячего материала, определению пористости покрытия и включает испытания бетона на предмет определения его характеристик.

Обратите внимание! Основополагающий фактор при этом — это проектирование смеси. Оно дает возможность соблюдения всех требований и норм, применяемых к качественности бетона. Главная цель проектирования – найти оптимальные характеристики дорожного покрытия и обеспечить долговечность его службы.

Проектирование смеси

Один из вариантов состава смеси при ее проектировании.

Есть 2 подхода, касающиеся проектирования асфальтового бетона.

Первый метод — это подбор состава смеси с постоянной гранулометрией наполнителей.

Сравнительная таблица проектированных вариантов смеси.

Обратите внимание! Вторая методика подбора состава смеси использует принцип плотного бетона. При ее использовании применятся крупный наполнитель, имеющий окатанную форму частиц и прерывистая гранулометрия.

Замешивание партии

Схема производства материала.

Асфальтобетонные материалы вкратце производят так.

Дорожные работы

На фото — укладка асфальта.

Основанием для него служит щебень/гравий либо бетон.

Основанием для него служит щебень/гравий либо бетон.Слои дорожного полотна: 1 — асфальт, 2 – его основание, 3 – дополнительная прослойка основания, 4 — грунт.

Она распределяет, выравнивает, и первый раз уплотняет покрытие.

Она распределяет, выравнивает, и первый раз уплотняет покрытие.Обустройство тротуаров

Толщина покрытия, исходя из его назначения.

Вывод

Асфальтобетон пока не имеет альтернативы при обустройстве дорог, взлетных полос аэродромов, а часто и промышленных полов, тротуаров. Этот материал надежен, долговечен и недорог. Существует много его марок и разновидностей. Поэтому к проектированию покрытия надо подходить очень внимательно.

Этот материал надежен, долговечен и недорог. Существует много его марок и разновидностей. Поэтому к проектированию покрытия надо подходить очень внимательно.

Видео в этой статье содержит в себе еще много полезного.

Стандартные типы горячей асфальтобетонной смеси штата Вашингтон

В этом разделе перечислены стандартные смеси HMA, используемые в штате Вашингтон как сегодня, так и до перехода от метода проектирования смесей Hveem. Большинство современных HMA указаны для обозначения как номинального максимального размера заполнителя смеси, так и PG (класс эксплуатационных характеристик) связующего, используемого в смеси (например, класс 1/2 дюйма PG 58H-22).

Стандартные смеси Superpave WSDOT

Superpave – это HMA с плотным гранулометрическим составом, который соответствует требованиям к составу смесей Superpave. WSDOT использует смеси Superpave со следующими номинальными максимальными размерами заполнителя: класс 1 дюйм, класс 3/4 дюйма, класс 1/2 дюйма и класс 3/8 дюйма. HMA класса 1/2 дюйма является наиболее часто используемой конструкцией, но смеси класса 3/8 дюйма становятся все более популярными с появлением устройства для испытания колеса и гусеницы Гамбурга (метод испытаний AASHTO T 324) в качестве надежного прогностического теста устойчивости дорожного покрытия. и зачистки восприимчивости. Эти технические характеристики конструкции HMA перечислены в текущем издании стандартных спецификаций WSDOT в разделе 9-03.8.

WSDOT использует смеси Superpave со следующими номинальными максимальными размерами заполнителя: класс 1 дюйм, класс 3/4 дюйма, класс 1/2 дюйма и класс 3/8 дюйма. HMA класса 1/2 дюйма является наиболее часто используемой конструкцией, но смеси класса 3/8 дюйма становятся все более популярными с появлением устройства для испытания колеса и гусеницы Гамбурга (метод испытаний AASHTO T 324) в качестве надежного прогностического теста устойчивости дорожного покрытия. и зачистки восприимчивости. Эти технические характеристики конструкции HMA перечислены в текущем издании стандартных спецификаций WSDOT в разделе 9-03.8.

Асфальтобетонированное основание (ATB)

Асфальтобработанная основа (ATB) представляет собой HMA плотной градации с широкой шкалой градации и низким содержанием асфальта, предназначенную для использования в качестве базового слоя. ATB будет использоваться во многих конструкциях дорожного покрытия и является выгодным во многих ситуациях, особенно при использовании в поэтапном строительстве, где ATB может обеспечить защиту земляного полотна и служить опорной поверхностью во время строительства. Спецификация ATB — это спецификация местного агентства, которую можно найти в разделе спецификаций местного агентства на веб-сайте WSDOT.

Спецификация ATB — это спецификация местного агентства, которую можно найти в разделе спецификаций местного агентства на веб-сайте WSDOT.

WSDOT Устаревшие обозначения смеси Hveem

Хотя WSDOT больше не использует эти классификации смесей, они могут по-прежнему существовать в спецификациях местных городов/округов с использованием устаревших ссылок на дизайн смесей. В большинстве приложений предпочтительнее использовать текущую структуру смеси WSDOT с тем же номинальным максимальным размером агрегата, чем использовать устаревшие спецификации.

- Класс А . Плотная фракция 5/8 дюйма без HMA, по крайней мере, с 90 процентами крупного заполнителя, имеющими по крайней мере одну трещиноватую поверхность.Его основное использование – в качестве наземного курса для мест с высоким уровнем трафика или когда существует вероятность колейности в слое HMA. Текущая замена WSDOT Superpave соответствует классу 1/2 дюйма HMA.

- Класс B . HMA с плотным гранулометрическим составом 5/8 дюйма, по крайней мере, с 75 процентами крупного заполнителя, имеющими по крайней мере одну трещиноватую поверхность.

Его основное применение – выравнивающий слой или поверхностный слой, поскольку его номинальный максимальный размер заполнителя обеспечивает хороший компромисс между гладкой текстурой поверхности и низким потенциалом образования колейности.Это была «стандартная» смесь WSDOT для дорожного покрытия для дорог с меньшей интенсивностью движения. Его заменила конструкция HMA Superpave класса 1/2 дюйма.

Его основное применение – выравнивающий слой или поверхностный слой, поскольку его номинальный максимальный размер заполнителя обеспечивает хороший компромисс между гладкой текстурой поверхности и низким потенциалом образования колейности.Это была «стандартная» смесь WSDOT для дорожного покрытия для дорог с меньшей интенсивностью движения. Его заменила конструкция HMA Superpave класса 1/2 дюйма. - Класс D . HMA с открытой оценкой. Как правило, смеси класса D наносятся в виде слоев износа толщиной 0,70 дюйма (по сути, слой трения с открытым градиентом для поверхностных покрытий). Надлежащее техническое обслуживание требует противотуманного уплотнения примерно каждые 5 лет. Характеристики этих смесей варьировались в системе государственных маршрутов. Имеются явные доказательства того, что этот тип слоя износа подвержен износу шипованных шин, и поэтому его редко используют.

- Класс Е . HMA с плотным гранулометрическим составом 1-1/4 дюйма, в первую очередь предназначенный для использования в качестве базового слоя.

Это была «стандартная» смесь для дорожного покрытия базового слоя WSDOT, которую также можно было использовать в качестве смеси для тяжелых условий эксплуатации. Класс E был заменен текущим дюймовым дизайном смеси HMA Superpave класса 1.

Это была «стандартная» смесь для дорожного покрытия базового слоя WSDOT, которую также можно было использовать в качестве смеси для тяжелых условий эксплуатации. Класс E был заменен текущим дюймовым дизайном смеси HMA Superpave класса 1. - Класс G . HMA плотной градации для тонких слоев (обычно толщиной 1 дюйм или меньше). Номинальный максимальный размер заполнителя составляет около 0,375 дюйма. Небольшой размер позволяет использовать его в качестве тонкого поверхностного покрытия, для предварительного выравнивания, в качестве герметика для горячего ремонта, а также для покрытия детских площадок, велосипедных дорожек и спортивных сооружений.При интенсивном движении по автомагистралям или магистралям настоятельно рекомендуется использовать смесь HMA Superpave класса 3/8 дюйма, поскольку ее стабильность можно проверить на этапе проектирования смеси.

Другие стандартные смеси

- Модифицированный класс B или модифицированный класс 1/2 дюйма HMA (иногда называемый коммерческим миксом) .

По характеру аналогичен классу B, но с более тонкой градацией. Большинство из вышеперечисленных классов смесей имеют определенные цели, однако версии этих смесей с более тонкими градациями нередко используются в коммерческих целях, а также в городских/окружных целях, поскольку они могут обеспечить более гладкую текстуру поверхности, чем смеси класса A или класса B, без ущерба для качества. много сил.Модифицированные смеси класса B (коммерческие) более удобны для пешеходов благодаря гладкой текстуре поверхности, с меньшей вероятностью расслаиваются, легче поддаются ручной работе и их легче использовать в небольших количествах. Несколько агентств, таких как город Эверетт, имеют измененные спецификации градации класса B (коммерческие). График градации «Типичный модифицированный класс B (коммерческий микс)», показанный ниже, взят из спецификации города Эверетт. Хотя эта градация является типичной, градации модифицированного класса B (Commercial Mix) могут и будут различаться по всему штату.

По характеру аналогичен классу B, но с более тонкой градацией. Большинство из вышеперечисленных классов смесей имеют определенные цели, однако версии этих смесей с более тонкими градациями нередко используются в коммерческих целях, а также в городских/окружных целях, поскольку они могут обеспечить более гладкую текстуру поверхности, чем смеси класса A или класса B, без ущерба для качества. много сил.Модифицированные смеси класса B (коммерческие) более удобны для пешеходов благодаря гладкой текстуре поверхности, с меньшей вероятностью расслаиваются, легче поддаются ручной работе и их легче использовать в небольших количествах. Несколько агентств, таких как город Эверетт, имеют измененные спецификации градации класса B (коммерческие). График градации «Типичный модифицированный класс B (коммерческий микс)», показанный ниже, взят из спецификации города Эверетт. Хотя эта градация является типичной, градации модифицированного класса B (Commercial Mix) могут и будут различаться по всему штату.

zp8497586rq

Теплый асфальтобетон – обзор

10.1 Введение

Горячий асфальтобетон (HMA) является основным материалом для асфальтобетонного покрытия, используемым в настоящее время в мире. В дополнение к HMA были разработаны и использованы различные асфальтобетонные смеси и технологии, включая щебеночно-мастичный асфальт (SMA), теплый асфальтобетон (WMA), холодный ресайклинг на месте (CIR) и различные методы обработки поверхности (запечатывание стружки). , например, шламовое уплотнение). Лабораторные эксперименты, полевые испытания и практика строительства доказали, что качественный шлаковый заполнитель может быть включен в эти асфальтовые смеси с использованием обычных строительных методов и технологий, улучшающих характеристики асфальтового покрытия.

Использование шлака в асфальтовом покрытии заключается в частичном или полном использовании шлаковых заполнителей для замены природных заполнителей в асфальтовых смесях. Заполнители составляют примерно 92–96% HMA и играют очень важную роль в конструкции дорожных покрытий. Качество заполнителя напрямую влияет на характеристики конечного продукта (например, асфальтового покрытия). Асфальтобетон в значительной степени зависит от свойств заполнителя, таких как стабильность (прочность) и многие другие необходимые характеристики смеси. Исследования, производство стали и технология переработки стального шлака доказали, что стальной шлак может быть переработан в хороший заполнитель HMA (Dayioglu, Aydilek, & Cetin, 2014).

Качество заполнителя напрямую влияет на характеристики конечного продукта (например, асфальтового покрытия). Асфальтобетон в значительной степени зависит от свойств заполнителя, таких как стабильность (прочность) и многие другие необходимые характеристики смеси. Исследования, производство стали и технология переработки стального шлака доказали, что стальной шлак может быть переработан в хороший заполнитель HMA (Dayioglu, Aydilek, & Cetin, 2014).

Идеальный заполнитель для асфальтовой смеси должен иметь правильную градацию и размер, быть прочным и жестким, а также иметь угловатую форму частиц. Другие свойства включают низкую пористость, поверхность без грязи, шероховатую текстуру и гидрофобность. Градация и размер заполнителя, прочность, ударная вязкость и форма являются важными факторами стабильности смесей HMA. Пористость и характеристики поверхности важны для взаимодействия заполнителя и асфальтового вяжущего. Асфальтовое вяжущее должно прилипать к заполнителю и в то же время покрывать все частицы заполнителя. Если частицы заполнителя имеют низкую пористость и гладкие, асфальтовый вяжущий материал не будет прилипать к заполнителю. Адгезия становится чрезвычайно важным свойством в периоды, когда смесь подвергается воздействию воды. Если заполнитель легко смачивается, вода будет конкурировать с асфальтовым вяжущим (битумом) за адсорбцию на поверхности заполнителя, и заполнитель будет отделяться от асфальтового вяжущего, что известно как проскальзывание. Заполнитель в асфальтовой смеси, в отличие от портландцементного бетона, обеспечивает большую часть стабильности и, следовательно, должен иметь определенную прочность и ударную вязкость; в противном случае произойдет потеря устойчивости.Форма частиц является важным свойством заполнителя, когда речь идет об асфальтовых смесях. Когда округлые заполнители, как крупные, так и мелкие заполнители, используются в смеси открытого типа, достигается очень небольшая стабильность. Измельченный мелкий заполнитель имеет решающее значение для повышения устойчивости к колееобразованию, что часто упускается из виду.

Если частицы заполнителя имеют низкую пористость и гладкие, асфальтовый вяжущий материал не будет прилипать к заполнителю. Адгезия становится чрезвычайно важным свойством в периоды, когда смесь подвергается воздействию воды. Если заполнитель легко смачивается, вода будет конкурировать с асфальтовым вяжущим (битумом) за адсорбцию на поверхности заполнителя, и заполнитель будет отделяться от асфальтового вяжущего, что известно как проскальзывание. Заполнитель в асфальтовой смеси, в отличие от портландцементного бетона, обеспечивает большую часть стабильности и, следовательно, должен иметь определенную прочность и ударную вязкость; в противном случае произойдет потеря устойчивости.Форма частиц является важным свойством заполнителя, когда речь идет об асфальтовых смесях. Когда округлые заполнители, как крупные, так и мелкие заполнители, используются в смеси открытого типа, достигается очень небольшая стабильность. Измельченный мелкий заполнитель имеет решающее значение для повышения устойчивости к колееобразованию, что часто упускается из виду. Пористость заполнителя сильно влияет на экономику смеси. В каждой смеси заполнитель должен иметь определенную степень пористости. В целом, чем выше пористость, тем больше асфальта будет поглощаться заполнителем, что требует более высокого процента асфальта в составе смеси (Derucher, Korfiatis, & Ezeldin, 1998).В зависимости от конкретного использования асфальтовой смеси размер и градация заполнителя сильно различаются. В высококачественной асфальтобетонной смеси для интенсивного движения обычно используется плотный заполнитель (хорошо отсортированный заполнитель от крупного до мелкого). Смеси с открытым гранулометрическим составом подвержены большему механическому разрушению, чем смеси с плотным гранулометрическим составом. В любом случае кривая максимальной плотности Фуллера не будет использоваться на практике, поскольку она не оставляет достаточного места для асфальтового вяжущего. Наилучшей процедурой было бы открыть градацию несколько больше, чем максимальная плотность.Это раскрытие градации достигается за счет добавления мелочи (материала меньше, чем на сите № 200).

Пористость заполнителя сильно влияет на экономику смеси. В каждой смеси заполнитель должен иметь определенную степень пористости. В целом, чем выше пористость, тем больше асфальта будет поглощаться заполнителем, что требует более высокого процента асфальта в составе смеси (Derucher, Korfiatis, & Ezeldin, 1998).В зависимости от конкретного использования асфальтовой смеси размер и градация заполнителя сильно различаются. В высококачественной асфальтобетонной смеси для интенсивного движения обычно используется плотный заполнитель (хорошо отсортированный заполнитель от крупного до мелкого). Смеси с открытым гранулометрическим составом подвержены большему механическому разрушению, чем смеси с плотным гранулометрическим составом. В любом случае кривая максимальной плотности Фуллера не будет использоваться на практике, поскольку она не оставляет достаточного места для асфальтового вяжущего. Наилучшей процедурой было бы открыть градацию несколько больше, чем максимальная плотность.Это раскрытие градации достигается за счет добавления мелочи (материала меньше, чем на сите № 200).

Шлаковый заполнитель обладает многими хорошими физическими и механическими характеристиками, некоторые из которых превышают требования, предъявляемые к заполнителям для асфальтовых смесей. Положительные эксплуатационные свойства шлакобитумных смесей, особенно стальных шлаков, доказаны при проектировании и строительстве ГМА.

Заполнитель представляет собой смесь песка, гравия, щебня, шлака или других минеральных материалов, используемую в сочетании со вяжущим для образования таких материалов, как асфальтобетон.Проектирование HMA включает в себя выбор материалов, заполнителя и асфальтового вяжущего (асфальтовый цемент или битум), наилучшей смеси заполнителей и оптимального содержания асфальта, что позволяет получить материал, отвечающий техническим требованиям, с экономической точки зрения. Основные этапы проектирования HMA включают (i) выбор материалов; (ii) выбор совокупных пропорций для удовлетворения требований спецификации; (iii) проведение пробных смесей с различным содержанием асфальта и измерение полученных физических свойств образцов; и (iv) анализ результатов для определения оптимального содержания асфальта и соответствия спецификации.

В Соединенных Штатах с 1940-х по 1990-е годы наиболее распространенными методами расчета асфальтобетонных смесей были метод Маршалла и метод Хвеема. К 2009 году почти все штаты США перешли на метод проектирования смеси Superpave для строительства дорожного покрытия (NAPA, 2009). Метод Маршалла по-прежнему является доминирующим методом для проектов строительства аэродромов.

Метод Маршалла состоит из нескольких основных этапов: (i) заполнители смешиваются в пропорциях, соответствующих указанной градации; (ii) температуры смешивания и уплотнения асфальтового вяжущего определяются по графику температура-вязкость; (iii) количество брикетов, 101.6 мм (4 дюйма) в диаметре и 60–65 мм (2,4–2,6 дюйма) в высоту смешиваются с использованием 1200 г (2,64 фунта) заполнителей и битумного вяжущего в различных процентных соотношениях как выше, так и ниже оптимального содержания асфальта; (iv) измеряется плотность брикетов, чтобы можно было рассчитать содержание пустот; и (v) брикеты нагревают до 60°F (140°F) для стабильности по Маршаллу и измерения расхода (Atkins, 2003; Kandhal & Koehler, 1985; Mundt, Marano, Nunes, & Adams, 2015).

Стабильность по Маршаллу определяется как максимальная нагрузка, выдерживаемая уплотненным образцом, испытанным при температуре 60°C (140°F) при скорости нагрузки 2 дюйма./мин (50,8 мм/мин). Эта стабильность обычно является мерой массовой вязкости смеси заполнителя и битумного вяжущего, и на нее существенно влияют физические свойства, включая угол внутреннего трения заполнителя и вязкость асфальтового вяжущего при 60°C (140°F).

Течение измеряется от начала нагружения до точки начала снижения устойчивости, равной вертикальной деформации образца в сотых долях дюйма или 0,25 мм. Высокие значения текучести обычно указывают на пластиковую смесь, которая будет испытывать необратимую деформацию при движении транспорта, в то время как низкие значения текучести могут указывать на смесь с большим количеством пустот и недостаточной износостойкостью битумного вяжущего, что может привести к преждевременному растрескиванию в течение срока службы дорожного покрытия (NAPA, 2009).

Метод расчета состава смеси Superpave основан на характеристиках, при котором процедуры тестирования и оценки имитируют реальные полевые условия. Заполнитель и вяжущее испытаны и проверены на приемку. Пробные смеси уплотняются на вращательном катке Superpave с углом вращения 1,25°. Вертикальное давление для уплотнения составляет 600 кПа (87 psi). Количество уплотняющих ударов и температура материала при уплотнении варьировались в зависимости от требований конструкции. Форма для уплотнения имеет диаметр 150 мм и содержит 4700 г заполнителя с асфальтовым вяжущим.

Заполнитель и вяжущее испытаны и проверены на приемку. Пробные смеси уплотняются на вращательном катке Superpave с углом вращения 1,25°. Вертикальное давление для уплотнения составляет 600 кПа (87 psi). Количество уплотняющих ударов и температура материала при уплотнении варьировались в зависимости от требований конструкции. Форма для уплотнения имеет диаметр 150 мм и содержит 4700 г заполнителя с асфальтовым вяжущим.

Процедуры расчета состава смеси Superpave содержат рекомендации по выбору заполнителя и асфальтового вяжущего. Асфальтовое вяжущее основано на системе битумного вяжущего с классом эффективности (PG), которая была разработана компанией Superpave в середине 1990-х годов. Асфальтовое вяжущее обычно выбирают для данных климатических условий и транспортных нагрузок. Агрегированные свойства выбираются на основе консенсуса и исходных свойств.

Шлак доменной печи и сталеплавильный шлак, включая кислородно-конвертерный конвертер и мартеновскую печь, использовались в производстве дорожного покрытия HMA с 1960-х годов, хотя самое раннее использование можно проследить до середины 1940-х годов в Англии в виде шлакового покрытия. макадам (Ли, 1950, 1974).При первоначальном использовании при сравнении доменного шлака с конвертерным шлаком сообщалось, что конвертерный шлак имеет явно превосходное сродство с битумными и асфальтобетонными смесями, содержащими конвертерный шлак, которые имеют значение стабильности по Маршаллу 13,5 кН при текучести 2,25 мм при содержание битума 5,7% (Heaton, 1979; Heaton, Richard, Lanigan, & Hart, 1976). Асфальтовые смеси со стальным шлаком сочетают в себе очень высокую стабильность с хорошей текучестью и отличной стойкостью к отрыву. Даже при высокой стабильности уплотняемость остается достаточной благодаря свойствам текучести и теплоудерживающей способности смеси.Износостойкость и сопротивление скольжению асфальтобетонных смесей со стальным шлаком выше, чем у естественного слоя заполнителя при использовании сопоставимых градаций. Испытательные участки, тесты качества полированного камня (PSV) и исследования сопротивления скольжению при авариях показывают, что асфальтобетонные смеси со стальным шлаком обеспечивают требуемое сопротивление скольжению как на шоссе, так и в городских условиях (Emery, 1982; Kamel & Gartshore, 1982; Noureldin & McDaniel, 1990).

макадам (Ли, 1950, 1974).При первоначальном использовании при сравнении доменного шлака с конвертерным шлаком сообщалось, что конвертерный шлак имеет явно превосходное сродство с битумными и асфальтобетонными смесями, содержащими конвертерный шлак, которые имеют значение стабильности по Маршаллу 13,5 кН при текучести 2,25 мм при содержание битума 5,7% (Heaton, 1979; Heaton, Richard, Lanigan, & Hart, 1976). Асфальтовые смеси со стальным шлаком сочетают в себе очень высокую стабильность с хорошей текучестью и отличной стойкостью к отрыву. Даже при высокой стабильности уплотняемость остается достаточной благодаря свойствам текучести и теплоудерживающей способности смеси.Износостойкость и сопротивление скольжению асфальтобетонных смесей со стальным шлаком выше, чем у естественного слоя заполнителя при использовании сопоставимых градаций. Испытательные участки, тесты качества полированного камня (PSV) и исследования сопротивления скольжению при авариях показывают, что асфальтобетонные смеси со стальным шлаком обеспечивают требуемое сопротивление скольжению как на шоссе, так и в городских условиях (Emery, 1982; Kamel & Gartshore, 1982; Noureldin & McDaniel, 1990). ).

).

Еще одним преимуществом использования сталеплавильного шлака в качестве заполнителя является его экономическая ценность.В долларах, связанных со строительными материалами для дорог, примерно 30% тратится на заполнитель, в отличие от 25% на сталь, 19% на битумные материалы, 10% на цемент и меньшие суммы на различные предметы, такие как трубы, пиломатериалы и нефтепродукты. .

За последние пару десятилетий использование шлака при асфальтировании было распространено, например, на цветные и неметаллургические шлаки, шлак железоникеля, медный шлак и котельный шлак. Использование шлакового заполнителя в HMA было расширено до различных видов обработки поверхности и специальных смесей, например, SMA и CIR.Исследования и разработки способствовали практическому использованию шлаков в строительной практике.

Прорезиненный битум с примесью на терминале выходит на массовый рынок – теперь он имеет класс PG

Технология смешанной битумной резины Terminal используется с середины 1980-х годов во многих штатах. При окончательном смешивании прорезиненного асфальта шинная резина смешивается с битумным вяжущим на асфальтовом терминале или нефтеперерабатывающем заводе и отправляется на завод по производству горячей смеси в виде готового продукта без дополнительной обработки или обработки.Резина шин полностью растворяется в асфальте с получением стирола, бутадиена, сажи и ароматических масел, в результате чего получается однородный материал, демонстрирующий превосходную стабильность при хранении и совместимость с готовым составом вяжущего.

При окончательном смешивании прорезиненного асфальта шинная резина смешивается с битумным вяжущим на асфальтовом терминале или нефтеперерабатывающем заводе и отправляется на завод по производству горячей смеси в виде готового продукта без дополнительной обработки или обработки.Резина шин полностью растворяется в асфальте с получением стирола, бутадиена, сажи и ароматических масел, в результате чего получается однородный материал, демонстрирующий превосходную стабильность при хранении и совместимость с готовым составом вяжущего.

Terminal был впервые использован в Техасе в середине 1980-х годов. Первоначально он использовался в Техасе и Луизиане в густой горячей смеси. Примерно в то же время в Техасе была адаптирована модифицированная стружечная герметизация, наносимая горячим способом. Вскоре после этого TR стали использовать на трассах с открытой и ограниченной трассой в Техасе, Флориде, Луизиане, Нью-Йорке, Аризоне, Калифорнии и Неваде.

Аналогично PMA

Прорезиненный битумный материал, производимый на нефтеперерабатывающем заводе или терминале, отличается от «мокрого процесса», когда битумная резина изготавливается в полевых условиях на рабочей площадке.

Терминал производятся на нефтеперерабатывающем заводе или терминале, как и любой другой полимерно-модифицированный асфальт (ПМА). Асфальт нагревают в контролируемой среде в резервуаре до повышенной температуры. Затем резиновая крошка подается в резервуар и растворяется в асфальте.Во время этого процесса оператор берет образцы и проводит тест на растворимость, чтобы убедиться, что каучук полностью переваривается. Типичная растворимость готового материала выше 97,5%, что делает его однородным материалом.

«Идея терминальных смесей состоит в том, чтобы производить материал, в котором шинная резина полностью растворяется в асфальте, не оставляя видимых дискретных частиц», — говорит Дон Госс, менеджер отдела технической поддержки продуктов Valero Energy Corporation. «Используются некоторые запатентованные и другие непатентованные процессы, — говорит он, — но в большинстве процессов обычно используется процесс смешивания с высоким усилием сдвига, чтобы полностью растворить шинную резину в битумном вяжущем, в результате чего получается гладкая, однородная масса. продукт.

продукт.

Хранение терминальных смесей

Хранение терминальных смесей прорезиненных битумов аналогично хранению других битумных смесей. Они являются стабильными вяжущими при хранении, если резина шин полностью растворяется в вяжущем. «Поскольку материал полностью гомогенен, каучук полностью включен и переварен — растворимость превышает 98 процентов», — говорит Жан Азури, руководитель группы Paramount Petroleum Corporation. Он добавляет: «Вы можете хранить его в течение сезона и отключать обогрев резервуаров.Он очень стабилен и не расслаивается».

Азури говорит, что для перевозки или укладки асфальтобетонной смеси на терминале не требуется специального оборудования. Материал доставляется на завод по производству горячих смесей на грузовиках, смешивается и отправляется на работу. И не требуется никакого специального оборудования для мощения или контроля запаха/дыма. Смесь TR уплотняется, как обычная горячая асфальтобетонная смесь.

Области применения

Смеси для стыков могут использоваться во всех областях мощения и ремонта, требующих содержания резиновой крошки. Их можно использовать в смесях плотного, мелкозернистого и щелевого состава. Их можно использовать для герметизации стружек, эмульсий, шламовых герметиков и липких покрытий. Терминальные смеси могут использоваться с содержанием каучука от 5% до 25%, в зависимости от области применения и требований проекта.

Их можно использовать в смесях плотного, мелкозернистого и щелевого состава. Их можно использовать для герметизации стружек, эмульсий, шламовых герметиков и липких покрытий. Терминальные смеси могут использоваться с содержанием каучука от 5% до 25%, в зависимости от области применения и требований проекта.

Из-за гладкой, однородной природы терминальных смесей их можно легко использовать в смесях с плотным гранулированием. Мокрый процесс или битумная резина, смешанная в полевых условиях, обычно используется в приложениях с зазором и щелевым уплотнением.

В Калифорнии марки PG-TR специально предназначены для использования в тех же целях, для которых используются вяжущие PG-PMA, включая плотные смеси для толстых структурных секций. «Возможность использовать вяжущие PG-TR в плотных асфальтобетонных смесях открывает новую и очень широкую область применения прорезиненного битумного вяжущего с конечной добавкой», — говорит Госс.

Терминальные смеси PG

Возможно, самым большим преимуществом конечного асфальтобетона является то, что он полностью соответствует требованиям SHRP. «Его можно сортировать по PG и производить до необходимого класса, поскольку каучук полностью растворяется в асфальте, как и PMA», — говорит Азури. Типичными конечными смешанными марками являются PG64-28TR, PG70-22TR и PG76-22TR. Эти сорта могут иметь различное содержание каучука и достигать 25 процентов по массе. Caltrans, Департамент транспорта штата Невада и Конференция Тихоокеанского побережья по спецификациям асфальта приняли терминальные смеси PG и приняли их в качестве альтернативы материалам PMA. Недавно Nevada DOT проделала шестимильную работу с PG64-28TR в качестве замены своей спецификации PG64-28NV.

«Его можно сортировать по PG и производить до необходимого класса, поскольку каучук полностью растворяется в асфальте, как и PMA», — говорит Азури. Типичными конечными смешанными марками являются PG64-28TR, PG70-22TR и PG76-22TR. Эти сорта могут иметь различное содержание каучука и достигать 25 процентов по массе. Caltrans, Департамент транспорта штата Невада и Конференция Тихоокеанского побережья по спецификациям асфальта приняли терминальные смеси PG и приняли их в качестве альтернативы материалам PMA. Недавно Nevada DOT проделала шестимильную работу с PG64-28TR в качестве замены своей спецификации PG64-28NV.

Законопроект Ассамблеи Калифорнии 338

Законопроект Ассамблеи Калифорнии 338 был подписан губернатором Шварценеггером в октябре 2005 года. Первоначально законопроект требовал увеличения количества битумной резины мокрого способа, используемой в HMA – 20 процентов от общего количества тонн HMA в 2007 году. , 25 процентов тонн HMA в 2010 году и 35 процентов тонн HMA в 2013 году. Благодаря работе Калифорнийской ассоциации асфальтовых покрытий формулировка законопроекта была изменена, чтобы расширить типы прорезиненных асфальтовых материалов, которые могут соответствовать требованиям и быть включены в закон.

Благодаря работе Калифорнийской ассоциации асфальтовых покрытий формулировка законопроекта была изменена, чтобы расширить типы прорезиненных асфальтовых материалов, которые могут соответствовать требованиям и быть включены в закон.

При сохранении количества шинной резины, которое должно быть использовано, сопоставимым с формулировкой в первоначальном законопроекте, в окончательной версии закона требование указано в фунтах модификатора резиновой крошки на метрическую тонну общего количества материалов для асфальтового покрытия, так что любой в программу может быть включен материал для мощения, в котором используется резина для шин.

Заключение

Завершающие смеси могут использоваться везде, где требуются обычные асфальтовые смеси или обработка асфальтового покрытия.Исторически сложилось так, что эти смеси могут обеспечивать лучшую устойчивость к отражающему растрескиванию, чем стандартные плотные смеси.

Основная причина использования асфальтобетона с примесью на терминале заключается в том, что он обеспечивает значительно улучшенные технические характеристики по сравнению с обычным асфальтом для дорожного покрытия. TR также обеспечивает экологическую выгоду от использования утильных шин.

TR также обеспечивает экологическую выгоду от использования утильных шин.

| Успешные проекты TR В мае 2000 г. компания Caltrans построила испытательный участок с использованием смешанной битумной резины на шоссе 1 в Лагуна-Бич, Калифорния.Проект представлял собой мельницу и накладку с концевой смесью HMA, уложенной толщиной от 60 до 75 мм. Смесь представляла собой связующую смесь типа G, MB-4 толщиной 12,5 мм. Р.Дж. Компания Noble Construction поставила около 10 000 тонн асфальтобетонной смеси. Корпорация Valero Energy из Уилмингтона, Калифорния, поставила прорезиненное битумное вяжущее. Caltrans дважды обследовал проект с момента строительства и пришел к выводу, что секция работает очень хорошо. В 2007 году город Санта-Крус, штат Калифорния, осуществил крупнейший в своей истории проект уплотнения стружки, для которого потребовалось около 580 жидких тонн прорезиненного битума с примесью на терминале. PG70-22TR был поставлен компанией Paramount Petroleum of Paramount, Калифорния. Заполнитель с предварительно нанесенным покрытием был поставлен компанией Granite Rock. Graham Construction была подрядчиком. Городские власти Санта-Крус рассматривают PG70-22TR как экономически эффективную альтернативу аналогичным продуктам, которые соответствуют или превосходят рабочие характеристики других герметиков горячего нанесения. |

Оценка характеристик теплых и горячих асфальтобетонных смесей на основе лабораторных и ускоренных испытаний дорожного покрытия

Для снижения температуры производства и уплотнения асфальтобетонных смесей используется ряд технологий теплого асфальтобетона (WMA). , по-видимому, без ущерба для производительности дорожного покрытия. Основная цель данного исследования – определить, влияет ли использование инновационной добавки LEADCAP WMA на восковой основе на характеристики асфальтобетонной смеси, которая производится и уплотняется при значительно более низких температурах.Покрытие WMA с добавкой LEADCAP (WMA-LEADCAP) вместе с контрольным покрытием HMA оценивали в отношении их характеристик устойчивости к колееобразованию, трещиностойкости и вязкоупругих свойств на основе лабораторного теста динамического модуля, косвенного испытания прочности на растяжение и испытаний на прочность при растяжении. Результаты ускоренного испытания дорожного покрытия дверью (APT). При наличии ограниченных данных добавка LEADCAP эффективна при производстве и укладке асфальтобетонной смеси при температуре примерно на 30°C ниже, чем контрольная смесь HMA, а характеристики покрытия WMA-LEADCAP сравнимы с контрольным покрытием HMA.

При наличии ограниченных данных добавка LEADCAP эффективна при производстве и укладке асфальтобетонной смеси при температуре примерно на 30°C ниже, чем контрольная смесь HMA, а характеристики покрытия WMA-LEADCAP сравнимы с контрольным покрытием HMA.

1. Введение

Горячий асфальтобетон (ГМА) производится при температуре от 140°C до 160°C, а для производства некоторых смесей, а именно, асфальтового каучука и модифицированного полимером асфальта (ПМА) могут потребоваться еще более высокие температуры смешивания. ) смеси. Эти температуры гарантируют, что заполнитель сухой, асфальт покрывает заполнитель, а смесь имеет подходящую удобоукладываемость. Недавно в асфальтобетонной промышленности было разработано несколько технологий снижения температуры, называемых теплыми асфальтобетонными смесями (WMA).Первоначальная концепция технологий WMA была представлена в Европе для снижения выбросов парниковых газов в связи с предупреждением о глобальном потеплении. Каждая страна Европейского Союза столкнулась с целями по сокращению выбросов парниковых газов в результате Киотского договора 1997 года об изменении климата [1]. Использование технологии WMA стало основным направлением строительства асфальтовых покрытий в Соединенных Штатах и во всем мире благодаря уменьшенному расходу топлива, меньшему выбросу углекислого газа, уменьшенному окислению асфальта, раннему открытию для движения и улучшению условий труда для рабочих. .Большинство технологий WMA работают за счет снижения вязкости асфальта, что позволяет лучше покрывать поверхности заполнителя и снижает целевые температуры для достижения адекватной удобоукладываемости смеси. Технология WMA стала популярной в последние годы из-за экологических и экономических преимуществ в мире [2]. Ряд процессов WMA был разработан в Европе и Соединенных Штатах с конца 1997 года. За короткий промежуток времени в 5 лет с 2005 по 2010 год в Соединенных Штатах было продано около 20 технологий WMA [3].Однако технология WMA все еще является новой концепцией, и производительность любой технологии WMA еще не проверена. Поэтому многие агентства и подрядчики не решаются применять такую новую технологию, и они хотят знать, сравнима ли технология WMA с обычным покрытием HMA с точки зрения усилий по строительству, а также долгосрочных характеристик.

Использование технологии WMA стало основным направлением строительства асфальтовых покрытий в Соединенных Штатах и во всем мире благодаря уменьшенному расходу топлива, меньшему выбросу углекислого газа, уменьшенному окислению асфальта, раннему открытию для движения и улучшению условий труда для рабочих. .Большинство технологий WMA работают за счет снижения вязкости асфальта, что позволяет лучше покрывать поверхности заполнителя и снижает целевые температуры для достижения адекватной удобоукладываемости смеси. Технология WMA стала популярной в последние годы из-за экологических и экономических преимуществ в мире [2]. Ряд процессов WMA был разработан в Европе и Соединенных Штатах с конца 1997 года. За короткий промежуток времени в 5 лет с 2005 по 2010 год в Соединенных Штатах было продано около 20 технологий WMA [3].Однако технология WMA все еще является новой концепцией, и производительность любой технологии WMA еще не проверена. Поэтому многие агентства и подрядчики не решаются применять такую новую технологию, и они хотят знать, сравнима ли технология WMA с обычным покрытием HMA с точки зрения усилий по строительству, а также долгосрочных характеристик. Поэтому очень важно, чтобы общая производительность покрытия WMA была действительно такой же хорошей, как у покрытия HMA. С точки зрения жизненного цикла, если покрытие WMA не будет работать так хорошо, не будет долгосрочных преимуществ для окружающей среды или экономии энергии.Так, несколько авторов изучали характеристики добавок, связующих и смесей ВМА с целью улучшения их поведения [4–6].

Поэтому очень важно, чтобы общая производительность покрытия WMA была действительно такой же хорошей, как у покрытия HMA. С точки зрения жизненного цикла, если покрытие WMA не будет работать так хорошо, не будет долгосрочных преимуществ для окружающей среды или экономии энергии.Так, несколько авторов изучали характеристики добавок, связующих и смесей ВМА с целью улучшения их поведения [4–6].

Корейский институт строительных технологий (KICT) и Kumho Petrochemical Co. LTD. совместно изобрели инновационную добавку WMA, которая называется асфальтобетонное покрытие с низким энергопотреблением и низким содержанием углекислого газа (LEADCAP). Он контролирует кристаллизацию, поэтому он не становится хрупким при низкой температуре. Новая добавка WMA имеет положительный заряд для улучшения сцепления битумного вяжущего с отрицательно заряженной поверхностью заполнителя.

Основными задачами данного исследования являются (1) представить недавно разработанную добавку LEADCAP в Корее и (2) оценить характеристики смеси WMA-LEADCAP, произведенной и спрессованной при примерно на 30°C ниже, чем контрольная смесь HMA на основе жесткость и прочностные характеристики, проанализированные на основе лабораторных испытаний динамического модуля и прочности на косвенное растяжение, и остаточная деформация, проанализированная с помощью ускоренных испытаний дорожного покрытия в помещении (APT). Для таких целей смесь WMA-LEADCAP сравнивалась с обычной смесью HMA в этой статье.Тем не менее, заинтересованные читатели могут обратиться к Yang et al. [7] для различных лабораторных оценок эффективности технологии LEADCAP применительно к разным типам смесей и сравнения с другими добавками WMA.

Для таких целей смесь WMA-LEADCAP сравнивалась с обычной смесью HMA в этой статье.Тем не менее, заинтересованные читатели могут обратиться к Yang et al. [7] для различных лабораторных оценок эффективности технологии LEADCAP применительно к разным типам смесей и сравнения с другими добавками WMA.

2. Характеристики технологии LEADCAP

Доступен ряд новых процессов и продуктов для снижения температуры производства и уплотнения асфальтобетонных смесей без изменения их объемных характеристик и производительности. Эти технологии классифицируются как (1) органическая добавка, включая парафин, (2) пенообразующая добавка, включая цеолит, (3) процесс вспенивания и (4) химическая добавка, включая поверхностно-активные вещества и эмульсию.Среди этих технологий принцип органических добавок заключается в том, что вязкость асфальта снижается при температуре выше точки плавления, чтобы производить асфальтовые смеси при более низких температурах. В Корее в 2008 году была разработана новая добавка WMA, получившая название асфальтобетонного покрытия с низким потреблением энергии и низким содержанием углекислого газа (LEADCAP). Как показано на рисунках 1(a): LEADCAP-B ase и 1(b): LEADCAP-M odified , разработанная добавка относится к органическим добавкам ВМА, имеющим восковой состав, включающий регулятор кристаллизации и усилитель адгезии [8, 9].Контроллер кристаллов регулирует кристаллизацию воска при низкой температуре, предотвращая хрупкость вяжущего, а усилитель адгезии действует как эффективное связующее вещество между заполнителями и асфальтом. В результате эта добавка должна способствовать повышению трещиностойкости при низких температурах и повышению влагочувствительности смесей ВМА. Добавка LEADCAP снижает вязкость асфальта. Его температура плавления составляет 100°C, а температура кристаллизации – 90°C. Обычно добавляется из расчета 1.от 0% до 3,0% по массе битумного вяжущего. Ким и др. [10] и Lee et al. В работе [11] оценивали влагочувствительность и стойкость к истиранию смесей WMA-LEADCAP, и было обнаружено, что смесь WMA-LEADCAP показала более высокую влагостойкость, чем контрольный HMA и другие смеси WMA.

Как показано на рисунках 1(a): LEADCAP-B ase и 1(b): LEADCAP-M odified , разработанная добавка относится к органическим добавкам ВМА, имеющим восковой состав, включающий регулятор кристаллизации и усилитель адгезии [8, 9].Контроллер кристаллов регулирует кристаллизацию воска при низкой температуре, предотвращая хрупкость вяжущего, а усилитель адгезии действует как эффективное связующее вещество между заполнителями и асфальтом. В результате эта добавка должна способствовать повышению трещиностойкости при низких температурах и повышению влагочувствительности смесей ВМА. Добавка LEADCAP снижает вязкость асфальта. Его температура плавления составляет 100°C, а температура кристаллизации – 90°C. Обычно добавляется из расчета 1.от 0% до 3,0% по массе битумного вяжущего. Ким и др. [10] и Lee et al. В работе [11] оценивали влагочувствительность и стойкость к истиранию смесей WMA-LEADCAP, и было обнаружено, что смесь WMA-LEADCAP показала более высокую влагостойкость, чем контрольный HMA и другие смеси WMA.

3. Применение технологии WMA-LEADCAP в полевых условиях

Для изучения производительности и пригодности смесей WMA-LEADCAP в полевых условиях было проведено девять полевых испытаний WMA-LEADCAP.В Таблице 1 обобщена информация о девяти полевых испытаниях WMA-LEADCAP, включая длину укладки и объемы производства в Корее. Всего было уложено 2 358 тонн смесей WMA-LEADCAP общей протяженностью 4 090 м. Первый участок полевых испытаний WMA-LEADCAP был построен с использованием асфальтобетонной смеси высокой плотности в 2008 году. С тех пор полевые испытания WMA-LEADCAP были успешно завершены на национальной автомагистрали и национальной скоростной автомагистрали в Корее с 2008 по 2011 год. Следует отметить, что класс производительности (PG) асфальта составлял 64-22, за исключением только одного участка, как показано в таблице 1.

3. 1. Измерения полевых воздушных пустот 1. Измерения полевых воздушных пустотДля сравнения совместимости между покрытием WMA-LEADCAP и контрольным покрытием HMA на тестовом участке были отобраны два образца для определения полевых воздушных пустот на обоих покрытиях. В Таблице 2 показаны отдельные полые воздушные пустоты WMA-LEADCAP и контрольные покрытия HMA, собранные во время 2-го полевого испытания WMA-LEADCAP. Воздушные пустоты в покрытии WMA-LEADCAP варьировались от 5,2% до 5,4%, а в контрольном покрытии HMA — от 4,7% до 5,5%. На основании полевых измерений воздушных пустот можно предположить, что воздушные пустоты покрытий WMA-LEADCAP и контрольного покрытия HMA существенно не отличались.Эти результаты показывают, что добавка LEADCAP будет эффективна при производстве и уплотнении смеси WMA, сравнимой с контрольной смесью HMA. Также было замечено, что в течение 3-х лет срока службы как в LEADCAP-WMA, так и в контрольной секции полевых испытаний HMA не наблюдается значительных повреждений.

3.2. Измерения расхода топлива и выбросов При производстве смеси WMA-LEADCAP при 130°C и контрольной смеси HMA при 160°C в растение. Данные о расходе топлива и выбросах были собраны в ходе 2-го полевого испытания WMA-LEADCAP.Как показано в Таблице 3, снижение производственных температур привело к экономии энергии на 32 %, что привело к сокращению выбросов CO на 32 % 2 , снижению выбросов CO на 18 %, сокращению SO на 24 % 2 и сокращению выбросов SO на 33 %. № Х . Эти результаты показывают, насколько эффективна добавка LEADCAP в снижении энергопотребления и выбросов в атмосферу при производстве смесей WMA [8].

3. 3. Осуществимость технологии WMA-LEADCAP 3. Осуществимость технологии WMA-LEADCAP Как показано в таблице 4, шесть полевых испытаний WMA-LEADCAP в зарубежных странах были проведены для изучения применимости добавок LEADCAP-B и LEADCAP-M к различным типам асфальта и смесей при различных погодных условиях. , типы растений, а также температуры смешивания и уплотнения. Как показано в Таблице 4, добавки LEADCAP использовались в асфальтобетонных смесях с плотным гранулометрическим составом в Португалии, Италии и Таиланде, PG 82-22 в пористых асфальтобетонных смесях, модифицированных СБС, в Японии, PG 76-22, модифицированных СБС, в битумных смесях SMA в Китае. и плотной асфальтобетонной смеси с материалами РАП в США с осеннего сезона 2010 г. до осеннего сезона 2011 г.Добавка LEADCAP добавлялась в асфальтобетонную смесь в виде заводской смеси в Португалии, Италии, Таиланде и Китае и в предварительно смешанный асфальт в Японии и США. Можно постулировать, что добавки LEADCAP можно использовать во всех типах асфальтобетонных смесей в любых полевых условиях без модификации асфальтобетонного завода [12–15].

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

4. Состав лабораторной смеси

Для смеси WMA-LEADCAP и контрольной смеси HMA были приняты идентичные параметры состава смеси и условия испытаний.Для данного исследования для обеих смесей использовали немодифицированное вяжущее ПГ 64-22 и гранитный заполнитель. Для поверхностного слоя выбран максимальный номинальный размер заполнителя (MNAS) 19,0 мм. Как показано на Рисунке 2, заполнители просеивали и смешивали для получения плотной градации MNAS размером 19,0 мм, которая включала 38% отвала 19 мм, 23% отвала 13 мм, 34% песка и 4% наполнителя. В таблице 5 обобщены результаты испытаний вяжущего Superpave для базового асфальта и базового асфальта с 2,0% добавки LEADCAP-B с точки зрения температуры размягчения, вязкости, , жесткости и значения м .Оба асфальта определяются как PG 64-22, что указывает на то, что добавка LEADCAP не влияет на марку PG базового асфальта. Добавка LEADCAP определена для добавления 2,0% битумного вяжущего по массе. В соответствии со стандартом ASTM D 6927 оптимальное содержание асфальта было определено как 5,2% как для смесей WMA-LEADCAP, так и для контрольной смеси HMA по массе всей смеси [16]. Температуры смешивания и прессования контрольной смеси ГМА составляют 155°С и 145°С соответственно, а температуры смешивания и прессования смеси ВМА-LEADCAP примерно на 30°С ниже, чем у контрольной смеси ГМА, например, 130°С. C для температуры смешивания и температуры уплотнения 115°C.

В таблице 5 обобщены результаты испытаний вяжущего Superpave для базового асфальта и базового асфальта с 2,0% добавки LEADCAP-B с точки зрения температуры размягчения, вязкости, , жесткости и значения м .Оба асфальта определяются как PG 64-22, что указывает на то, что добавка LEADCAP не влияет на марку PG базового асфальта. Добавка LEADCAP определена для добавления 2,0% битумного вяжущего по массе. В соответствии со стандартом ASTM D 6927 оптимальное содержание асфальта было определено как 5,2% как для смесей WMA-LEADCAP, так и для контрольной смеси HMA по массе всей смеси [16]. Температуры смешивания и прессования контрольной смеси ГМА составляют 155°С и 145°С соответственно, а температуры смешивания и прессования смеси ВМА-LEADCAP примерно на 30°С ниже, чем у контрольной смеси ГМА, например, 130°С. C для температуры смешивания и температуры уплотнения 115°C.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

5.

Испытание на ускоренное ускоренное покрытие

Испытание на ускоренное ускоренное покрытие Ускоренный тестер асфальтирования (APT) широко используется в мире, чтобы применить нагрузку от колеса прототипа с соответствующим установленным законом пределом нагрузки к системе структурного дорожного покрытия, чтобы определить реакцию и характеристики дорожного покрытия при накопленных повреждениях за сжатый период времени.APT может оценивать характеристики дорожного покрытия в зависимости от различных переменных факторов, таких как материалы и толщина. APT был принят для оценки характеристик различных новых асфальтовых материалов, таких как щебёночно-мастичный асфальт (SMA), пористый асфальт, очень тонкие слои асфальтового покрытия и тёплые асфальтовые смеси с использованием нескольких продуктов [17]. Симулятор тяжелого транспортного средства (HVS), один из ускоренных испытателей дорожного покрытия, был проведен для сравнения характеристик колейности трех различных продуктов из теплой асфальтобетонной смеси во влажных условиях при температуре дорожного покрытия 50°C и глубине дорожного покрытия 50 мм с использованием различных нагрузок на стандартном двойном покрытии. -колесная конфигурация и режим однонаправленного движения [18, 19].

-колесная конфигурация и режим однонаправленного движения [18, 19].

В данном исследовании для сравнения сопротивления колееобразованию покрытия LEADCAP-WMA и контрольного покрытия HMA применялось ускоренное испытание дорожного покрытия (APT). Как показано на рисунке 3, APT со стандартной двухколесной конфигурацией с нагрузкой 8,2 тонны и однонаправленным режимом движения был проведен при температуре дорожного покрытия 40°C и глубине дорожного покрытия 25 мм на испытательном стенде в закрытом помещении.

5.1. Создание испытательных стендов

Чтобы построить испытательный стенд LEADCAP-WMA длиной 6,25 м вместе с контрольным испытательным стендом HMA длиной 6,26 м, как показано на рис. 4, смесь WMA с использованием 2.0% LEADCAP от веса асфальта был получен при 130 ± 5°C и уплотнен при 110°C ± 5°C, в то время как контрольная смесь HMA была приготовлена при 160 ± 5°C и уплотнена при 130°C ± 5°C.

5.2. Измерение глубины колеи

На рисунке 5 показано расположение испытательного стенда для каждого измерения колеи. Цифры, обозначающие фиксированные места на испытательном стенде, использовались для измерения поперечного профиля как WMA-LEADCAP, так и контрольного покрытия HMA после заданной транспортной нагрузки. Критерий разрушения колейной стойкости был определен как 12.0 мм для теста. Температуру дорожного покрытия толщиной 25 мм поддерживали на уровне 40°C ± 4°C для изучения возможности образования колеи.

Цифры, обозначающие фиксированные места на испытательном стенде, использовались для измерения поперечного профиля как WMA-LEADCAP, так и контрольного покрытия HMA после заданной транспортной нагрузки. Критерий разрушения колейной стойкости был определен как 12.0 мм для теста. Температуру дорожного покрытия толщиной 25 мм поддерживали на уровне 40°C ± 4°C для изучения возможности образования колеи.

5.3. Устойчивость к колееобразованию

Испытания на обоих испытательных стендах проводились при температуре дорожного покрытия, которая оставалась постоянной в течение всего времени движения APT. Поведение колеи для двух испытательных стендов сравнивается на рисунке 6. Сплошные кружки указывают глубину колеи на испытательном стенде WMA-LEADCAP, а пустые закрашенные кружки представляют глубину колеи на контрольном испытательном стенде HMA.Каждая точка на Рисунке 6 представляет среднюю глубину колеи в трех разных местах как функцию повторения накопленной нагрузки. Следует отметить, что планки погрешностей показаны для представления самой высокой и самой низкой глубины колеи, измеренной после заданной транспортной нагрузки. Как показано на Рисунке 6, испытательные стенды WMA-LEADCAP и контрольного HMA демонстрируют схожие тенденции глубины колеи в зависимости от накопленных повторений нагрузки. Окончательная глубина колеи на контрольном испытательном стенде HMA немного выше, чем на испытательном стенде WMA-LEADCAP после загрузки трафиком 56 000 APT.Окончательная глубина колеи на контрольном испытательном стенде HMA достигла критерия разрушения (12,4 мм), в то время как глубина колеи на испытательном стенде WMA-LEADCAP была немного меньше критерия (11,9 мм).

Следует отметить, что планки погрешностей показаны для представления самой высокой и самой низкой глубины колеи, измеренной после заданной транспортной нагрузки. Как показано на Рисунке 6, испытательные стенды WMA-LEADCAP и контрольного HMA демонстрируют схожие тенденции глубины колеи в зависимости от накопленных повторений нагрузки. Окончательная глубина колеи на контрольном испытательном стенде HMA немного выше, чем на испытательном стенде WMA-LEADCAP после загрузки трафиком 56 000 APT.Окончательная глубина колеи на контрольном испытательном стенде HMA достигла критерия разрушения (12,4 мм), в то время как глубина колеи на испытательном стенде WMA-LEADCAP была немного меньше критерия (11,9 мм).

5.4. Динамический модуль

Для измерения динамического модуля каждой секции дорожного покрытия образцы керна диаметром 150 мм были взяты из зоны отсутствия движения на испытательном полигоне APT. Образцы керна были подготовлены для непрямого испытания на прочность на растяжение путем разрезания как верхнего, так и нижнего концов, чтобы получить образцы толщиной 38 мм. После получения образцов соответствующих размеров были проведены замеры воздушных пустот. Среднее содержание воздушных пустот для WMA-LEADCAP и образцов колебалось между 7,5% и 6,4% соответственно. Испытание на динамический модуль проводили в режиме контролируемого напряжения при шести частотах 20, 10, 5, 1, 0,5 и 0,1 Гц при трех различных температурах испытаний: 5, 20 и 35°C. Целевое значение для горизонтальных деформаций составляло 30 микродеформаций, что приводило к от 60 до 100 микродеформаций в вертикальном направлении, в зависимости от температуры и коэффициента Пуассона.Была использована машина MTS 810, и вертикальные и горизонтальные деформации были измерены с помощью экстензометров MTS. Эти экстензометры были установлены на каждой из сторон образца, используя измерительную длину 38 мм.

После получения образцов соответствующих размеров были проведены замеры воздушных пустот. Среднее содержание воздушных пустот для WMA-LEADCAP и образцов колебалось между 7,5% и 6,4% соответственно. Испытание на динамический модуль проводили в режиме контролируемого напряжения при шести частотах 20, 10, 5, 1, 0,5 и 0,1 Гц при трех различных температурах испытаний: 5, 20 и 35°C. Целевое значение для горизонтальных деформаций составляло 30 микродеформаций, что приводило к от 60 до 100 микродеформаций в вертикальном направлении, в зависимости от температуры и коэффициента Пуассона.Была использована машина MTS 810, и вертикальные и горизонтальные деформации были измерены с помощью экстензометров MTS. Эти экстензометры были установлены на каждой из сторон образца, используя измерительную длину 38 мм.

На рис. 7 представлены результаты испытаний на динамический модуль для смесей WMA-LEADCAP и контрольных смесей HMA. Эталонная температура 5°C использовалась для создания сигмоидальных мастер-кривых динамического модуля каждой смеси. Основные кривые динамического модуля в полулогарифмическом и логарифмическом масштабах на рисунках 7(a) и 7(b) можно использовать для оценки линейных вязкоупругих характеристик смесей в диапазоне низких и высоких температур соответственно.Замечено, что смесь WMA-LEADCAP демонстрирует более высокую жесткость, чем контрольная смесь HMA, при высоких приведенных частотах (т. е. при более низкой температуре и/или более высокой частоте), тогда как обе смеси демонстрируют одинаковую жесткость при низких приведенных частотах (т. е. при более высокой температуре и/или более высокой частоте). низкая частота). Как правило, жесткость на низких пониженных частотах связана с колейными характеристиками смеси, и, таким образом, ожидается, что обе смеси будут иметь одинаковую устойчивость к колееобразованию. Что касается основных кривых горизонтального фазового угла, представленных на рисунке 7(c), контрольная смесь HMA демонстрирует менее упругое поведение (высокие значения фазового угла), чем смесь WMA-LEADCAP, при высоких температурах, но аналогичные упругие свойства при высоких пониженных частотах.

Основные кривые динамического модуля в полулогарифмическом и логарифмическом масштабах на рисунках 7(a) и 7(b) можно использовать для оценки линейных вязкоупругих характеристик смесей в диапазоне низких и высоких температур соответственно.Замечено, что смесь WMA-LEADCAP демонстрирует более высокую жесткость, чем контрольная смесь HMA, при высоких приведенных частотах (т. е. при более низкой температуре и/или более высокой частоте), тогда как обе смеси демонстрируют одинаковую жесткость при низких приведенных частотах (т. е. при более высокой температуре и/или более высокой частоте). низкая частота). Как правило, жесткость на низких пониженных частотах связана с колейными характеристиками смеси, и, таким образом, ожидается, что обе смеси будут иметь одинаковую устойчивость к колееобразованию. Что касается основных кривых горизонтального фазового угла, представленных на рисунке 7(c), контрольная смесь HMA демонстрирует менее упругое поведение (высокие значения фазового угла), чем смесь WMA-LEADCAP, при высоких температурах, но аналогичные упругие свойства при высоких пониженных частотах. С точки зрения вертикального фазового угла обе смеси демонстрируют одинаковое упругое поведение во всем диапазоне частот. На основании результатов испытаний на динамический модуль ожидается, что сопротивление колееобразованию смеси WMA-LEADCAP будет лучше или, по крайней мере, аналогично сопротивлению контрольной смеси HMA, что соответствует результатам APT.

С точки зрения вертикального фазового угла обе смеси демонстрируют одинаковое упругое поведение во всем диапазоне частот. На основании результатов испытаний на динамический модуль ожидается, что сопротивление колееобразованию смеси WMA-LEADCAP будет лучше или, по крайней мере, аналогично сопротивлению контрольной смеси HMA, что соответствует результатам APT.

5.5. Прочность на косвенное растяжение

Испытание на прочность на косвенное растяжение (ITS) было разработано для определения трещиностойкости покрытия из горячей асфальтобетонной смеси (HMA).Для оценки устойчивости к растрескиванию между WMA-LEADCAP и контрольными смесями HMA с точки зрения до и после транспортной нагрузки APT было проведено испытание ITS с образцами с сердцевиной из испытательных стендов APT. Значения ITS в соответствии с типами смесей и нагрузкой трафика представлены на рисунке 8. Каждая точка данных на рисунке 8 представляет средние значения ITS для трех повторов. Большой сплошной кружок на рис. 8 показывает среднее значение для каждого типа смесей в зависимости от типов смесей. Как видно на рисунке 8, результаты ITS для контрольной смеси HMA до нагрузки трафиком показывают большее изменение, чем для смеси WMA-LEADCAP.Однако среднее значение ITS было одинаковым для смеси WMA-LEADCAP и контрольной смеси HMA при тех же условиях загрузки трафиком. Это означает, что смесь WMA-LEADCAP, полученная при более низкой температуре смешивания, имеет такое же сопротивление растрескиванию, что и контрольная смесь HMA. Из рисунка 8 видно, что значения ITS уменьшаются по мере изменения условий трафика. Значения ИТС двух типов смесей после транспортной нагрузки снизились на 80% от силы до заданной транспортной нагрузки.Это указывает на то, что способность к трещиностойкости ослабевает по мере увеличения транспортной нагрузки. Статистический критерий, выбранный для этого сравнения, представлял собой двусторонний парный t критерий равной дисперсии. Нулевая гипотеза состоит в том, что результаты теста ITS совпадают.

8 показывает среднее значение для каждого типа смесей в зависимости от типов смесей. Как видно на рисунке 8, результаты ITS для контрольной смеси HMA до нагрузки трафиком показывают большее изменение, чем для смеси WMA-LEADCAP.Однако среднее значение ITS было одинаковым для смеси WMA-LEADCAP и контрольной смеси HMA при тех же условиях загрузки трафиком. Это означает, что смесь WMA-LEADCAP, полученная при более низкой температуре смешивания, имеет такое же сопротивление растрескиванию, что и контрольная смесь HMA. Из рисунка 8 видно, что значения ITS уменьшаются по мере изменения условий трафика. Значения ИТС двух типов смесей после транспортной нагрузки снизились на 80% от силы до заданной транспортной нагрузки.Это указывает на то, что способность к трещиностойкости ослабевает по мере увеличения транспортной нагрузки. Статистический критерий, выбранный для этого сравнения, представлял собой двусторонний парный t критерий равной дисперсии. Нулевая гипотеза состоит в том, что результаты теста ITS совпадают. Тест t с уровнем значимости 0,05 проводится для оценки различий в дисперсии результатов ITS между двумя типами смесей при одинаковых условиях нагрузки трафика. значение, как показано на рисунке 8, больше 0.05, что указывает на то, что результаты ITS между двумя группами не отличаются. Эти результаты показывают, что как смеси WMA-LEADCAP, так и контрольная смесь HMA имеют одинаковую трещиностойкость при температуре окружающей среды (25°C).

Тест t с уровнем значимости 0,05 проводится для оценки различий в дисперсии результатов ITS между двумя типами смесей при одинаковых условиях нагрузки трафика. значение, как показано на рисунке 8, больше 0.05, что указывает на то, что результаты ITS между двумя группами не отличаются. Эти результаты показывают, что как смеси WMA-LEADCAP, так и контрольная смесь HMA имеют одинаковую трещиностойкость при температуре окружающей среды (25°C).

6. Резюме и выводы

Использование теплого асфальта (WMA) для строительства дорог во всем мире быстро растет. Ряд технологий WMA был разработан и успешно реализован, по-видимому, без ухудшения эксплуатационных характеристик дорожного покрытия.

Новая органическая добавка WMA (LEADCAP) была разработана для снижения температуры производства и уплотнения асфальтобетонных смесей без изменения объемных и эксплуатационных характеристик. В мире успешно построено несколько полевых опытных участков WMA с использованием добавки LEADCAP (WMA-LEADCAP).

На основании ограниченных полевых испытаний WMA-LEADCAP показано, что добавка LEADCAP эффективна при производстве и уплотнении асфальтобетонных смесей. В результате делается вывод о том, что покрытие WMA-LEADCAP достигло сравнимой воздушной пустоты в полевых условиях по сравнению с контрольным покрытием HMA при значительно более низкой температуре.Экономия энергии и улучшение качества воздуха, достигнутые при использовании смеси WMA-LEADCAP, наблюдались на асфальтовом заводе, но необходимо дополнительно изучить долгосрочные характеристики и долговечность дорожного покрытия WMA-LEADCAP.

Чтобы сравнить характеристики WMA-LEADCAP с контрольными смесями HMA, испытательный стенд WMA-LEADCAP вместе с испытательным стендом HMA был построен и оценен в отношении их характеристик устойчивости к растрескиванию и колееобразованию на основе лабораторного теста динамического модуля. , непрямое испытание на прочность на растяжение и результаты ускоренного испытания дорожного покрытия (APT) в помещении.