Одноковшовый погрузчик – Устройство одноковшового фронтального погрузчика | ustroystvo-odnokovshovogo-frontalnogo-pogruzchika на Все-погрузчики.ру

Одноковшовые погрузчики

Строительные машины и оборудование, справочник

Категория:

Строительные погрузчики

Одноковшовые погрузчики

К одноковшовым погрузчикам относятся передвижные самоходные машины цикличного действия, рабочим органом которых является ковш.

С помощью ковша производится погрузка, а в необходимых случаях и транспортирование материала на небольшие расстояния. В зависимости от размера погрузчика емкость ковша бывает 0,16-4,0 м3.

По направлению разгрузки ковша одноковшовые погрузчики делятся на погрузчики с фронтальной (передней), боковой,и задней разгрузкой. Погрузчики с фронтальной разгрузкой ковша, разгрузку материала производят с той же стороны, что и зачерпывание; погрузчики с боковой разгрузкой имеют поворотную платформу, на которой установлено рабочее оборудование. У погрузчиков с задней разгрузкой зачерпывание материалов осуществляется спереди, а разгрузка — сзади погрузчика.

В зависимости от ходовой части погрузчики разделяют на гусеничные и пневмоколесные. Вид ходового оборудования :в основном предопределяет и назначение погрузчика: гусеничное ходовое оборудование применяется у погрузчиков, предназначенных для более тяжелых условий работ, когда требуется наибольшее напорное усилие; пневмоколесное ходовое оборудование применяется для более легких условий работы. Погрузчики на пневмо-колесном ходу имеют лучшую маневренность по сравнению с погрузчиками на гусеничном ходу.

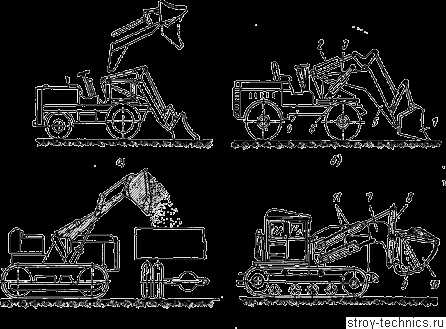

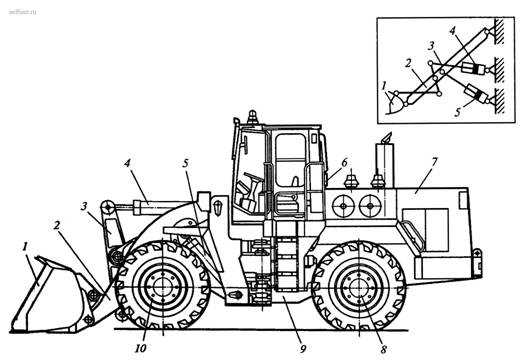

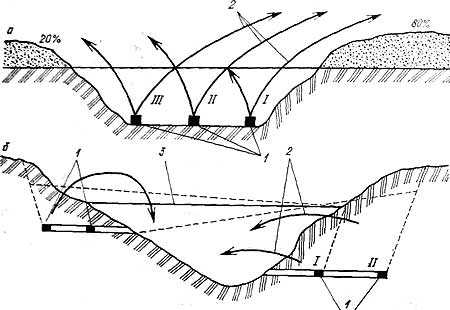

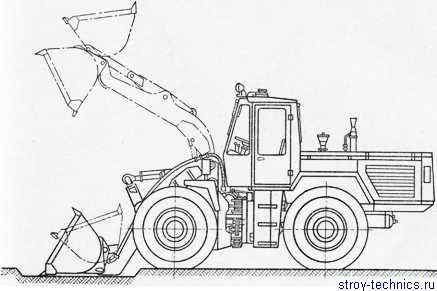

В строительстве применяют одноковшовые погрузчики разнообразных конструкций, преимущественно с гидравлическим приводом перемещения ковша, пневмоколесным ходовым оборудованием с фронтальной разгрузкой ковша (рис. 1, а), а также поворотные погрузчики с боковой разгрузкой ковша (рис. 1, б), которая производится за счет разворота поднятого ковша относительно вертикальной оси машины.

Пневмоколесные одноковшовые погрузчики с боковой разгрузкой являются полуповоротными машинами. Подъем ковша осуществляется при помощи гидравлически» толкателей посредством сложной рычажной системы, производящей параллельно с подъемом ковша и его поворот, что упрощает разгрузку.

После набора материала ковш погрузчика с помощью гидравлического толкателя и системы рычагов поворачивается в вертикальной плоскости. Гидравлические толкатели поднимают стрелу вместе с ковшом, а гидротолкатели, находящиеся внутри ходовой рамы, обеспечивают поворот разворотной платформы с рабочим оборудованием на выгрузку.

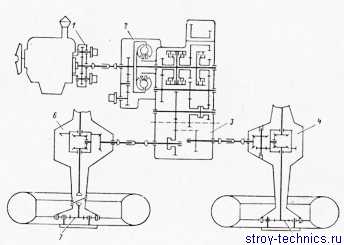

Рис. 1. Схемы одноковшовых погрузчиков: а — пневмоколесный с передней разгрузкой ковша; б — пневмсколесный с боковой разгрузкой ковша; в — тракторный с гидравлическим приводом; г — тракторный погрузчик-бульдозер

На рис. 1, в показана схема тракторного одноковшового погрузчика с гидравлическим приводом для подъема и разворота ковша. Применение в одноковшовых погрузчиках такого типа гидропривода высокого давления облегчает конструкцию, увеличивает рабочие скорости и производительность машины.

На рис. 1, г приведена схема одноковшового погрузчика-бульдозера с универсальным двухчелюстным ковшом.

Основными частями рабочего оборудования погрузчика-бульдозера являются рама (стрела), коромысло, нижняя челюсть, верхняя челюсть и гидравлические толкатели, с помощью которых можно поднимать и опускать стрелу и поворачивать ковш. Для поворота ковша служат гидротолкатели. Подъем и опускание верхней челюсти осуществляются также гидротолкателями, шарнирно прикрепленными к задней стенке нижней челюсти. Штоки гидротолкателей прикреплены к кронштейнам передней челюсти. При движении штоков вниз передняя челюсть, поднимаясь, открывает ковш.

Рис. 2. Шарнирное шасси погрузчика

Двухчелюстный ковш позволяет машине выполнять погрузочные, землеройные и транспортные операции.

Для уменьшения радиуса разворота погрузчика его шасси часто выполняется шарнирным (рис. 2).

У современных одноковшовых погрузчиков зачерпывание материала может производиться двумя способами — раздельным и совмещенным. При раздельном способе ковш напорным усилием внедряется на полную глубину, затем его поворотом или подъемом рукояти производится заполнение ковша. При совмещенном способе ковш внедряется сначала на небольшую глубину и заполнение его производится при одновременном перемещении погрузчика и повороте ковша или подъеме рукояти.

При крупнокусковом материале внедрить ковш сразу на всю необходимую для его заполнения глубину не представляется возможным, так как сопротивление внедрению может быть больше напорного усилия; поэтому ковш заполняется несколькими последовательными толчками со встряхиванием.

Такой метод заполнения ковша, применяемый только при крупнокусковом материале, с энергетической стороны значительно экономичнее, чем заполнение непрерывное, однако он несколько снижает производительность машины.

—

Одноковшовые погрузчики преимущественно используются для погрузки сыпучих и мелкозернистых материалов в автомобили и складирования в штабеля.

Базовыми машинами для одноковшовых погрузчиков служат тракторы, тягачи и самоходные шасси на пневмоколесном ходу.

Одноковшовые погрузчики в зависимости от исполнения навесного рабочего оборудования подразделяются на фронтальные с передней, задней и комбинированной (передней и задней) разгрузкой и поворотные с разгрузкой вперед, назад и на сторону.

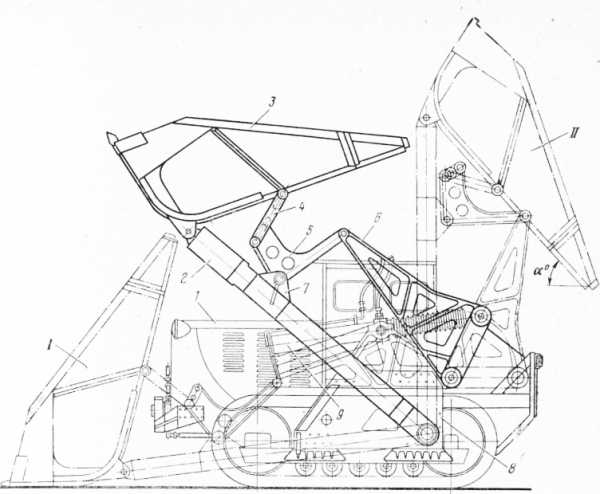

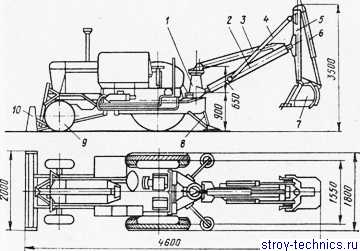

Одноковшовый фронтальный погрузчик с задней разгрузкой ковша типа Т-157 (рис. 114) состоит из трактора, толкающих брусьев, ковша, рычагов механизма поворота ковша и силовых гидроцилиндров.

Толкающие брусья навешены на цапфы кронштейнов, прикрепленных к продольным балкам гусеничных тележек трактора, и могут вращатьсй в вертикальной плоскости относительно трактора.

На толкающих брусьях закреплены проушина и кронштейн, с которыми шарнирно соединены рычаги механизма поворота ковша.

Ковш двумя парами горизонтальных шарниров соединен с передними торцами толкающих брусьев и рычага механизма поворота ковша.

Гидроцилиндры, навешенные на боковые стороны трактора, головками штоков шарнирно соединены с нижним рычагом механизма поворота ковша. При выдвижении штоков гидроцилиндров толкающие брусья поворачиваются вокруг цапф кронштейнов, прикрепленных к продольным балкам гусеничных тележек трактора, и переводят ковш из крайнего нижнего положения I в верхнее положение II — положение разгрузки.

Рис. 3. Одноковшовый фронтальный погрузчик Т-157

Ковш сыпучим или кусковым материалом наполняется при движении трактора вперед.

—

Эти машины предназначены главным образом для работы на складах и грузовых дворах станций с сыпучими и кусковыми грузами. Их выпускают на гусеничном и колесном ходу. Наибольшее распространение на железнодорожном транспорте получили тракторные погрузчики Т-157, TЛ-3, Д-443. Одноковшовый тракторный погрузчик представляет собой трактор, на котором установлено погрузочное устройство. Рабочий орган погрузчика (ковш) смонтирован на рычагах, шарнирно прикрепленных к раме трактора. Захват груза осуществляется напорным усилием трактора при его движении передним ходом с опущенным ковшом. Рычаги вместе с ковшом при помощи гидравлического привода (Т-157) и лебедки (Т-107) поднимаются в вертикальное положение, соответствующее разгрузке ковша через* заднюю кромку.

Рис. 4. Тракторный погрузчик Т-157

Одноковшовые тракторные погрузчики весьма производительные и удобные машины.

Читать далее: Многоковшовые погрузчики

Категория: – Строительные погрузчики

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Фронтальный одноковшовый погрузчик — Мегаобучалка

Содержание.

1. Землеройные транспортные машины.

1.1 Скрепер

1.2 Автогрейдеры

1.3 Фронтальный одноковшовый погрузчик

2. Машины для гидромеханизации

2.1 Гидромотор

2.2 Землесосный снаряд

3. Бурильно-крановые машины

3.1 Копровая установка на базе гусеничного трактора.

3.2 Буровые машины типа со 2 для бурения скважин под буронабивные сваи

3.3 Стреловой автомобильный кран

3.4

Землеройные транспортные машины.

Скрепер.

Самоходные полуприцепные скреперы, базовыми машинами для которых служат одноосные автотягачи повышенной мощности, в 2 — 2,5 раза производительнее, чем широко применяемые прицепные скреперы, работающие в сцепе с гусеничными тракторами. Самоходные скреперы предназначены для разработки грунтов I, II и III групп и транспортирования их на расстояние 300-3000 м. Если скорость транспортирования грунта прицепными скреперами составляет 8-12 км/ч, то скорости транспортирования самоходными скреперами могут достигать 40-50 км/ч. Рабочий план самоходных скреперов в зависимости от расстояния транспортирования грунта составляет от 5 до 30 мин, при этом вр6 мя, требуемое на наполнение ковша, не превышает 1-2 мин, а остальной время расходуется на транспортирование грунта и обратное следовали машины к забою.

Ранее выпускающиеся самоходные скреперы с одной передней душей осью тягача, на которую передавалось до 50 % всей нагрузки, обладали недостаточной проходимостью, особенно при движении по бездорожью. Для увеличения тяговых усилий и соответственно проходимости в настоящее время выпускают самоходные скреперы с передними и задними ведущими колесами. В таких скреперах вся его масса более равномерно распределяется на все колеса.

В настоящее время выпускаются следующие модели самоходных скреперов с ковшами вместимостью от 8 и 16 м3: ДЗ-1Ш, ДЗ-13А и ДЗ-115.

В данной книге из самоходных скреперов будут рассмотрены полуприцепной скрепер ДЗ-11П, выпускаемый Могилевским заводом дорожных машин на базе тягача МоАЗ-546П мощностью 158 кВт (рис. 4.18), и скрепер ДЗ-1 ЗА, выпускаемый Челябинским заводом дорожных машин на базе тягача БелАЗ-531 мощностью 265 кВт.

Основная рама скрепера, являющаяся одновременно тяговой рамой, представляет собой сварную конструкцию. В передней части рамы на стойке приварены проушины для седельно-сцепного устройства. Поперечная балка рамы, выполненная в виде массивной трубы, несет на себе упряжные тяги и кронштейны для присоединения гидроцилиндров подъема и опускания ковша. Упряжные тяги проушинами соединяются с ковшом скрепера.

Ковш скрепера также сварной конструкции и состоит из двух боковых стенок, днища и буфера. Стенки ковша выполнены из листовой стали и усилены накладками. В передней части боковые стенки оканчиваются кронштейнами для крепления штоков гидроцилиндров подъема ковша. В нижней части к боковым стенкам приварены подножевые плиты для крепления боковых ножей, к боковым стенкам ковша приварены подножевые плиты для крепления боковых ножей, к боковым стенкам а приварены проушины шарниров заслонки.

Днище ковша выполнено из листовой стали и снизу с наружной стороны усилено накладками. К передней части днища приварена подножевая плита, к которой крепятся ножи скрепера. Средние ножи более широкие по сравнению с крайними и выдвинуты несколько вперед, что обеспечивает лучшие условия резания грунта.

Задняя часть ковша оборудована буфером, на котором монтируются полуоси и ходовые колеса. Буфер оборудован проушинами для присоединения крышек гидроцилиндров перемещения задней стенки ковща. В средней части буфера размещена направляющая балка, по которой перемещается ролик толкателя задней стенки.

К задней поперечине фермы буфера приварены две отливки, предназначенные в качестве упора для восприятия толкающих усилий oт трактора-толкача во время набора грунта и в случаях буксования скрепера при движении с грузом. К боковым стенкам и к задней поперечной балке ковша приварены проушины упряжных шарниров гидроцилиндров заслонки.

Задняя стенка ковша, предназначенная для выгрузки грунта, состоит из щита и толкателя. Щит задней стенки выполнен из листовой стали и усилен накладками и ребрами. Толкатель представляет собой брус коробчатого сечения. В средней части толкателя с обеих сторон приварены кронштейны для присоединения к ним штоков гидроцилиндров перемещения задней стенки. Размещенные на конце толкателя проушины служат для установки четырех роликов, обеспечивающих направление движения задней стенки. Для этой же цели щит заслонки снабжен двумя парами роликов. Для придания задней стенке жесткости предусмотрены раскосы.

Заслонка ковша, предназначенная для регулирования процесса набора грунта и закрывания ковша при его транспортировании, изготовлена из листовой стали и усилена двумя изогнутыми накладками. Рычаги заслонки снабжены проушинами, которыми заслонка присоединяется к ковшу. В средней части к рычагам приварены кронштейны для присоединения штоков гидроцилиндров подъема заслонки.

Управление машиной осуществляется из кабины перемещением и поворотом автотягача относительно скрепера, при этом используется рулевая гидросистема, исполнительными органами которой служат два рулевых гидроцилиндра. Автотягач по отношению к скреперу может поворачиваться в плане до 90 в каждую сторону.

Автогрейдеры.

Автогрейдеры представляют собой самоходные планировочно-профилировочные машины, основным рабочим органом которых служит полноповоротный грейдерный отвал с ножами, установленный под углом к продольной оси автогрейдера и размещенный между передним и задним мостами пневмоколесного ходового оборудования. При движении автогрейдера ножи срезают грунт и отвал сдвигает его в сторону.

Автогрейдеры применяют для планировочных и профилировочных работ при строительстве дорог, сооружении невысоких насыпей и профильных выемок, отрыве дорожного корыта и распределения в нем каменных материалов, зачистки дна котлованов, планировке территорий, засыпке траншей, рвов, канав и ям, а также очистки дорог, строительных площадок, городских магистралей и площадей от снега в зимнее время.

Автогрейдеры используют на грунтах I…III категорий. Процесс работы автогрейдера состоит из последовательных проходов, при которых осуществляется резание грунта, его перемещение, разравнивание и планировка поверхности сооружения.

Современные автогрейдеры имеют одинаковую конструкцию и выполнены в виде самоходных трехосных машин с полноповоротным грейдерным отвалом, с механической и гидромеханической трансмиссией и гидравлической системой управления рабочими органами.

Автогрейдеры классифицируют по конструктивной массе, типу трансмиссии, колесной схеме и типу бортовых передач. По конструктивной массе автогрейдеры разделяют на легкие (до 12 т), средние (до 15 т) и тяжелые (более 15 т). Колесная схема автогрейдеров определяется формулой АхБхВ, где А — число осей с управляемыми колесами; Б — то же, с ведущими колесами и В — общее число осей. Колесная схема отечественных автогрейдеров легкого и среднего типов 1x2x3, тяжелого типа 1x3x3.

По типу трансмиссии различают автогрейдеры с механической и гидромеханической трансмиссиями. Гидромеханическая трансмиссия обеспечивает автоматическое и плавное изменение скорости движения автогрейдера, механическая — ступенчатое. Бортовые передачи бывают двух типов — в виде бортовых редукторов (у легких и средних автогрейдеров) и раздельных ведущих мостов (у тяжелых автогрейдеров). Каждый автогрейдер состоит из рамы, трансмиссии, ходового устройства, основного и дополнительного рабочего оборудования, механизмов с системой управления и кабины машиниста. Рамы автогрейдеров могут быть жесткими и шарнирно сочлененными. Наличие шарнирно сочлененной рамы обеспечивает повышенную маневренность машины.

Основным рабочим органом автогрейдеров является полноповоротный грейдерный отвал, снабженный сменными двухлезвийными ножами. Кроме основного рабочего органа автогрейдеры могут быть оснащены дополнительными сменными рабочими органами — бульдозерным отвалом для разравнивания грунта, засыпки траншей, распределения строительных материалов, удлинителем грейдерного отвала для увеличения ширины захвата, откосниками (укрепляемыми на отвале) для планирования откосов насыпей (выемок) и очистки канав, кирковщиком для взламывания дорожных покрытий и рыхления плотных грунтов. Бульдозерные отвалы навешивают спереди машины, кирковщики — как спереди, так и сзади машины, а также непосредственно на грейдерный отвал. Управление бульдозерным отвалом и кирковщиком осуществляется гидроцилиндрами двойного действия.

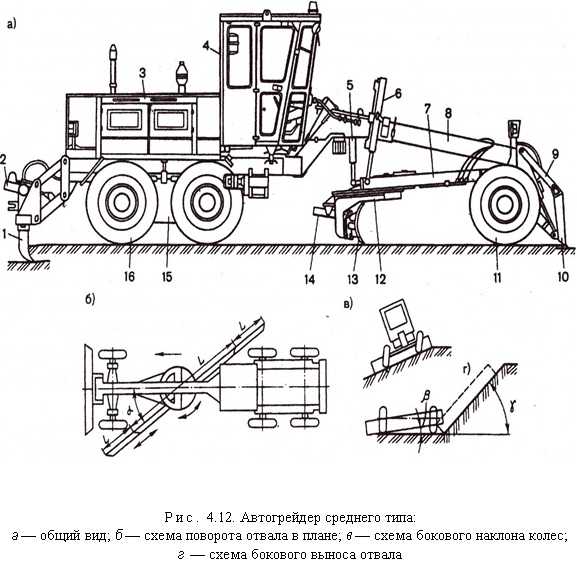

Все узлы и агрегаты автогрейдера (рис. 4.12, а), в том числе двигатель 3 с трансмиссией, кабина водителя 4, основное и дополнительное рабочее оборудование автогрейдера, смонтированы на основной раме 8 коробчатого сечения, которая одним концом опирается на передний мост с управляемыми пневмоколесами 11, & другим — на задний четырехколесный мост 15 с продольно-балансирной подвеской парных колес 16. Передние колеса автогрейдера можно устанавливать с боковым наклоном в обе стороны для повышения устойчивости движения машины при работе на уклонах (рис. 4.12, в) и уменьшения радиуса поворота.

Основное рабочее оборудование автогрейдера состоит из тяговой рамы 7, поворотного круга 12 и отвала 13 со сменными двухлезвийными ножами. Полноповоротный в плане отвал обеспечивает работу автогрейдера при прямом и обратном ходах машины. Поворот отвала в плане осуществляется гидромотором через редуктор. Передняя часть тяговой рамы шарнирно соединена с рамой машины, а задняя часть подвешена на двух гидроцилиндрах 6, с помощью которых грейдерный отвал устанавливают в различные положения: транспортное (поднятое) и рабочее (опущенное). В рабочем положении отвал внедряется в грунт ножами и при движении срезает слой грунта и перемещает его в направлении, определяемом установкой отвала в плане под углом а к продольной оси машины (рис. 4.12, б).

Угол резания отвала в зависимости от категории грунта регулируется гидроцилиндром 14. Вынос тяговой рамы в обе стороны от продольной оси машины обеспечивается гидроцилиндром 5. Дополнительное рабочее оборудование автогрейдера включает удлинитель отвала, кирковщик 1, управляемый гидроцилиндром 2, и бульдозерный отвал 10, управляемый гидроцилиндром 9.

Гидравлическая система управления рабочим оборудованием автогрейдеров обеспечивает подъем и опускание тяговой рамы вместе с поворотным кругом и отвалом, поворот отвала вместе с поворотным кругом в плане на 360°, боковой вынос отвала в обе стороны от продольной оси машины (рис. 4.12, б), установку отвала под углом Р (до 18°) в вертикальной плоскости, боковой вынос отвала для планировки откосов под углом у (до 90°) (рис. 4.12, г), а также совмещение различных установок отвала.

Отдельные автогрейдеры могут оснащаться автоматической системой управления отвалом типа «Профиль», предназначенной для автоматической стабилизации отвала в поперечном и продольном направлениях, что позволяет существенно повысить производительность машины и точность обработки поверхности. На автогрейдерах устанавливаются автоматические системы «Профиль-10», «Про-филь-20» и «Профиль-30».

Фронтальный одноковшовый погрузчик

Рабочий процесс фронтального погрузчика, оборудованного ковшом, включает следующие операции: перемещение погрузчика к месту набора материала с одновременным опусканием ковша, внедрение ковша в материал напорным усилием машины, подъем ковша со стрелой, транспортирование материала к месту разгрузки ковша опрокидыванием.

По типу ходового устройства фронтальные одноковшовые погрузчики разделяют на гусеничные (на базе серийных гусеничных тракторов) и пневмоколесные (на базе серийных колесных тракторов, специальных самоходных колесных шасси). По способу осуществления поворота различают погрузчики с шарнирно-сочлененной рамой, со всеми управляемыми колесами, с бортовым поворотом. По кинематической схеме рычажной системы рабочего оборудования бывают погрузчики с Z-образной схемой (наиболее распространена), паралелллограммной и смешанной схемами. По типу трансмиссии различают погрузчики с гидромеханической (наиболее распространена), гидрообъемной и механической трансмиссией.

Современные одноковшовые фронтальные погрузчики представляют собой конструктивно подобные машины с Z-образной рычажной системой рабочего оборудования, которые базируются на специальных самоходных двухосных пневмоколесных шасси.

В СНГ одноковшовые фронтальные колесные погрузчики выпускают следующие предприятия: ОАО «Амкодор» (Республика Беларусь), ОАО «Погрузчик» (г. Орел), ЗАО «Челябинские строительно-дорожные машины» («ЧСДМ»), ОАО «Михневский ремонтно-механический завод» («МРМЗ») (Московская обл.), Могилевский автомобильный завод (МоАЗ) (Республика Беларусь), ОАО «Донецкий экскаватор» (Ростовская обл.).

ОАО «Амкодор» выпускает широкую гамму одноковшовых фронтальных погрузчиков с единым объемно-пространственным решением, основные агрегаты которых (двигатели, коробки передач, ведущие мосты, рулевое управление, элементы гидросистемы, кабины оператора) и рабочее оборудование максимально унифицированы. Погрузочное оборудование имеет Z-образную рычажную схему с одним гидроцилиндром поворота ковша. Кинематика рабочего оборудования обеспечивает автоматический возврат разгруженного на максимальной высоте ковша в положение копания.

Погрузчики ОАО «Амкодор» базируются на специальных двухосных шасси с шарнирно сочлененной рамой, имеющих оба ведущих унифицированных моста; самоблокирующимися дифференциалами и гидромеханическую трансмиссию. Мосты оснащены одинарными большегрузными широкопрофильными шинами низкого давления с протектором повышенной проходимости.

Погрузчики являются универсальными машинами и благодаря значительным выглубляющим и вырывным (60… 170 кН) усилиям на комке ковша способны разрабатывать грунты до III категории включительно без предварительного рыхления. Основным рабочим органом строительных погрузчиков является ковш с прямой режущей кромкой, предназначенной для разработки и погрузки сыпучих и кусковых материалов плотностью 1,4. ..2,5 т/м3. Сменное рабочее оборудование строительных погрузчиков (рис. 1) – ковш уменьшенной вместимости, двухчелюстные ковши, челюстные захваты, грузовые вилы, крановые безблочные стрелы и др.

Рис. 1. Сменное рабочее и навесное оборудование одноковшных погрузчиков: 1 – ковш для скальных пород с зубьями; 2 – ковш без зубьев с прямолинейной режущей кромкой; 3 – то же, с V-образной режущей кромкой; 4 – скелетный ковш; 5 – грузовые вилы; 6 – бульдозерный отвал; 7 – снегоочиститель; 8 – захват для пакетов; 9 – ковш с принудительной разгрузкой; 10 – захват для длинномеров; 11 – двухчелюстной ковш; 12 – рыхлитель

Карьерные одноковшовые фронтальные пневмоколесные погрузчики предназначены для землеройно-транспортных работ в грунтах I и II категорий без предварительного рыхления и в грунтах до VI категории с предварительным рыхлением, погрузки сыпучих и кусковых материалов. Кроме основного ковша они оборудуются ковшами различной вместимости с зубьями и без них.

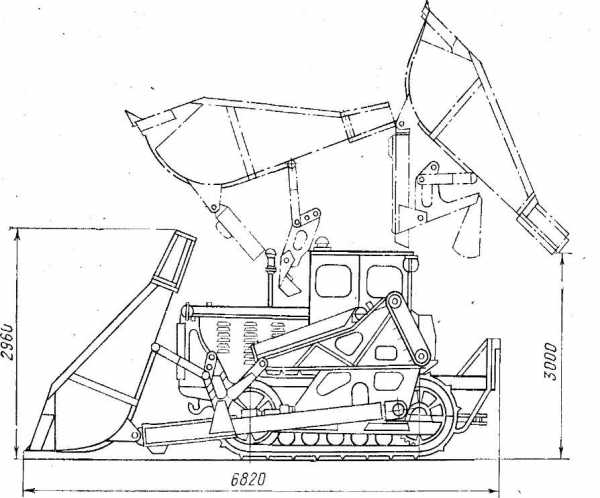

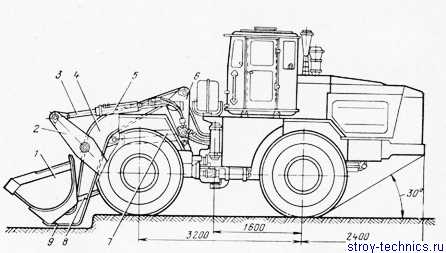

Одноковшовый фронтальный погрузчик Амкодор-361 (рис. 2) грузоподъемностью 6 т предназначен для погрузочно-разгрузочных работ в карьерах с грунтом, сыпучими и кусковыми материалами плотностью до 2,5 т/м3, а также для транспортировки различных грузов и материалов на небольшие расстояния в строительстве.

Рис. 2. Одноковшовый фронтальный погрузчик Амкодор-361

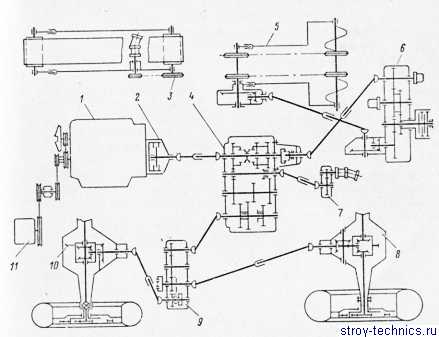

Погрузчик Амкодор-361 базируется на самоходном пневмоколесном двухосном шасси с шарнирно сочлененной рамой 9, состоящей из двух полурам, угол поворота которых в плане может составлять ± 40°. На передней полураме монтировано погрузочное оборудование и жестко закрепленный передний мост 10. На задней полураме установлены: силовая установка 7, гидромеханическая трансмиссия, задний мост на балансирной раме и кабина оператора 6. Задний мост сможет качаться относительно продольной оси погрузчика, что обеспечивает высокие тягово-сцепные качества машины. Рабочее оборудование погрузчика включает: ковш 7, рычажную систему, состоящую из стрелы 2, коромысла 3 и тяг, и гидросистему привода. Основной ковш вместимостью 3,4 м3 имеет прямую режущую кромку шириной 3,09 м со съемными зубьями. Поверхности режущих кромок и зубьев покрыты износостойким сплавом.

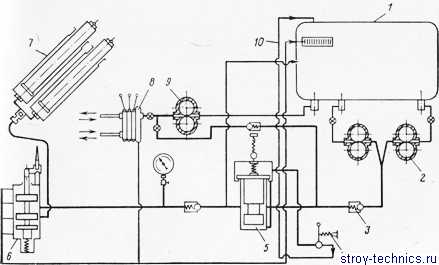

Гидромеханическая трансмиссия базового шасси погрузчика включает гидротрансформатор, гидромеханическую коробку передач, редуктор отбора мощности, карданные валы, передний и задний унифицированные ведущие мосты. Редуктор отбора мощности обеспечивает передачу вращающего момента от двигателя к коробке передач и независимый привод гидронасосов рабочего погрузочного оборудования и гидравлического рулевого управления. Рулевое управление погрузчика со следящей гидравлической обратной связью включает гидравлический руль и два вспомогательных гидроцилиндра, с помощью которых происходит поворот полурам относительно друг друга. Гидросистема погрузочного оборудования обеспечивает управление стрелой и ковшом при выполнении рабочих операций и включает в себя: регулируемый гидронасос, распределитель, гидроцилиндр 4 поворота ковша, два гидроцилиндра 5 подъема и опускания стрелы. Управление погрузчиком ведется из кабины оператора.

Одноместная термо-вибро-шумоизолированная кабина с регулируемым креслом оператора оборудована системой ROPS, защищающей оператора от опрокидывания машины, и системой FOPS защиты оператора от падающих предметов. Кабина оснащена бортовым компьютером, электрическим переключателем передач и рукояткой управления гидрооборудованием.

Контроль параметров систем погрузчика осуществляется с помощью микропроцессорного щитка приборов с индикаторами на цветных жидких кристаллах с расширенными возможностями контрольных и защитно-блокировочных функций, которые дублируются аварийной световой и звуковой сигнализацией.

Погрузчик может быть оборудован импортными узлами: гидромеханической передачей фирмы «Занрадфабрик» (Германия), гидрооборудованием фирм «Рексрот» (Германия) и «Дэнфосс» (Дания).

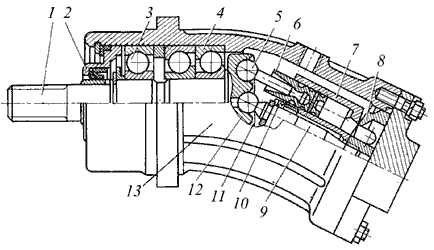

Гидромотор

Рис.3.9. Аксиально-поршневой гидромотор типа Г15-2:

1 – вал; 2 – манжета; 3 – крышка; 4, 9 – корпус; 5, 16 – подшипник;

6 – радиально упорный подшипник; 7 – барабан; 8 – поводок; 10 – ротор;

11 – пружины; 12 – дренажное отверстие; 13 – распределительное устройство;

14 – полукольцевые пазы; 15 – отверстие напорное; 17 – поршни; 18 – шпонка; 19 – толкатель

Гидромотор (гидравлический мотор) — гидравлический двигатель, предназначенный для сообщения выходному звену вращательного движения на неограниченный угол поворота.

Конструкция и принцип работы

Конструкции гидромоторов аналогичны конструкциям соответствующих насосов. Некоторые конструктивные отличия связаны с обратным потоком мощности через гидромашину, работающую в режиме гидромотора. В отличие от насосов, в гидромоторе на вход подаётся рабочая жидкость под давлением, а на выходе снимается с вала крутящий момент.

Наибольшее распространение получили шестерённые, пластинчатые, аксиально-плунжерные и радиально-плунжерные гидромоторы.

Управление движением вала гидромотора осуществляется с помощью гидрораспределителя, либо с помощью средств регулирования гидропривода.

Область применения

Аксиально-плунжерные гидромоторы используются в тех случаях, когда необходимо получить высокие скорости вращения вала, а радиально-плунжерные — когда необходимы небольшие скорости вращения при большом создаваемом моменте вращения. Например, поворот башни некоторых автомобильных кранов осуществляют радиально-плунжерные гидромоторы. В станочных гидроприводах широко распространены пластинчатые гидромоторы. Шестерённые гидромоторы используются в несложных гидросистемах с невысокими требованиями к неравномерности вращения вала гидромотора.

Преимущества

Гидромоторы применяются в технике значительно реже электромоторов, однако в ряде случаев они имеют существенные преимущества перед последними. Гидромоторы меньше в среднем в 3 раза по размерам и в 15 раз[1] по массе, чем электромоторы соответствующей мощности. Диапазон регулирования частоты вращения гидромотора существенно шире: например, он может составлять от 2500 об/мин до 30-40 об/мин, а в некоторых случаях, у гидромоторов специального исполнения, доходит до 1-4 об/мин и меньше[2]. Время запуска и разгона гидромотора составляет доли секунды, что для электромоторов большой мощности (несколько киловат) недостижимо. Для гидромотора не представляют опасности частые включения-выключения, остановки и реверс. Закон движения вала гидромотора может легко изменяться путём использования средств регулирования гидропривода.

Землесосный снаряд

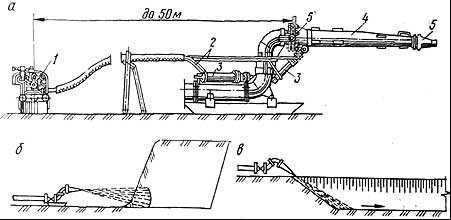

При гидромеханизации земляных работ используются гидромониторные установки, землесосы (грунтонасосы), землесосные снаряды и др.

Гидромониторная установка: а — гидромонитор с гидравлическим приводом; б — размыв грунта встречным забоем; в — размыв грунта попутным забоем; 1 — пульт управления; 2 — шланги; 3 — гидроцилиндры управления; 4 — ствол; 5 — насадка

Гидромониторная установка включает насосную станцию с высоконапорными центробежными насосами, магистральные и подводящие водоводы, гидромониторы со сменными рабочими наконечниками-насадками. Вода с большим напором подается к гидромониторам, где формируется компактная, обладающая высокой кинети-

ческой энергией струя, под воздействием которой размывается грунт в забое. Образующаяся пульпа землесосом перекачивается в зону намыва. Землесос представляет собой центробежный насос, имеющий ряд конструктивных особенностей, позволяющих перекачивать жидкую массу с твердыми включениями в виде гравия и камней. Гидромониторные установки используются при вертикальной планировке площадок, разработке котлованов, траншей, карьеров и других выемок, расположенных на суше.

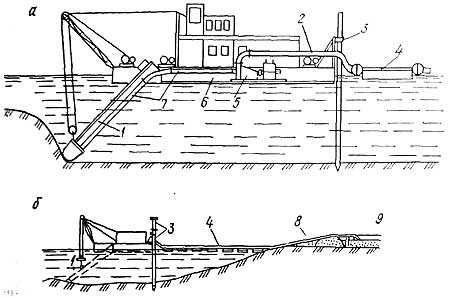

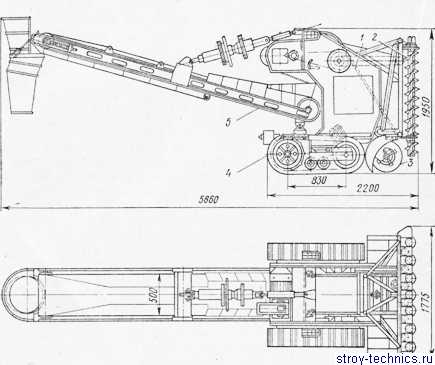

Землесосный снаряд — плавучая установка, оборудованная мощным землесосом, рабочим органом в виде всасывающей трубы с рыхлителем на нижнем конце и механизмами управления. Всасывающая труба подвешена на стреле и может изменять глубину погружения в зависимости от условий работы. Пульпа, образующаяся в результате всасывания грунта из подводного забоя, направляется к месту намыва по пульпопроводу, смонтированному в пределах водоема на понтонах. На берегу укладка пульпопроводов и намыв осуществляются так же, как и при гидромониторной разработке. Всасывание и напор в трубопроводах, необходимый для движения пульпы, обеспечиваются землесосом (рис. 4.14).

При гидромеханическом способе разработки грунта используют также бульдозеры и грейдеры для устройства обвалования карт намыва и самоходные стреловые краны для монтажа и демонтажа оборудования, водоводов и пульпопроводов. Наибольшая эффективность достигается, когда разрабатываемый земснарядами грунт используется для намыва площадок под застройку городских территорий, которые в естественном состоянии неудобны для строительства; поймы рек, овраги, низины, заполняемые паводками и т. д. Земленосные снаряды применяются при разработке котлованов больших объемов, углублении дна рек и водоемов, устройстве набережных, плотин, дамб, искусственных водоемов и др.

Достоинством гидромеханического способа является возможность полной механизации и автоматизации основных процессов размываемое сооружение работки, транспортирования и укладки грунта, высокий уровень производительности труда при сравнительно низкой себестоимости. Однако этот способ целесообразно применять при легкоразмывае-мых грунтах, обильных источниках водоснабжения и дешевой электроэнергии.

Разработка грунта землесосным снарядом: а — схема землесосного снаряда; б — схема работы; 1 — грунтозаборное устройство; 2 — напорный пульпопровод; 3 — папильонажные сваи; 4 — плавучий пульпопровод; 5 — грунтовый насос; 6 — корпус; 7 — всасывающий трубопровод; 8 — береговой пульпопровод;

Взрывной способ разработки грунта заключается в разрушении земляного массива и перемещении разрушенной породы за счет энергии взрыва. Он применяется при устройстве котлованов, траншей, каналов, плотин, рыхлении скальных и мерзлых грунтов, уплотнении грунтов, устройстве набивных свай и др. При подготовке площадки для строительства или реконструкции объекта взрывной способ используется для разрушения зданий и сооружений или отдельных конструкций, намеченных к сносу, крупных камней, при корчевке пней и т. д.

Взрывом называется мгновенное разложение химических веществ с образованием большого количества тепла и газов. Из взрывчатых веществ (ВВ) в строительстве наибольшее распространение получили тротил, амониты, оксиликвиты, тол, динамит. В зависимости от

вида В В, величины заряда и его расположения действие взрыва проявляется в уплотнении грунта вокруг заряда (камуфлет), дроблении (рыхлении) породы и выбросе грунта с образованием воронки (горна) трапецеидальной формы (рис. 4.15). Величина заряда В В определяется расчетом.

Для взрыва ВВ применяют следующие средства взрывания: огнепроводный и детонирующие шнуры, капсюли-детонаторы и др. В зависимости от используемых средств различают огневой, электрический и способ взрывания с помощью детонации. Выбор способа определяется количеством одновременно взрываемых зарядов, их величиной и принятым методом взрывных работ. В зависимости от цели взрыва применяются методы накладных зарядов, располагаемых на поверхности взрываемого объекта, или внутренних (глубинных) зарядов, которые могут быть размещены в шпурах, скважинах, рукавах и камерах и др. Шпуры и скважины разрабатывают, используя буровое оборудование (см. гл. 5), а рукава и минные камеры — способами подземных выработок.

Характер действия взрыва:

а — камуфлет; б — рыхление; в — выброс; 1 — заряд BB; 2 — зона разрушения; 3 — зона уплотнения

Накладные заряды применяются при подготовке территории, для разрушения строительных конструкций, крупных камней (валунов), корчевки пней и т.п. Расход ВВ при этом методе в 8—10 раз больше, чем при внутренних зарядах.

Метод шпуровых зарядов используется для разрушения предназначенных к сносу зданий и сооружений, рыхления и разработки скальных и мерзлых грунтов в наземных выемках (котлованы, траншеи) и подземных выработках (тоннели, штольни) при небольших объемах одновременно взрываемой: породы (рис. 4.16).

Схема расположения шпуровых зарядов:

а — разрез; 6 — план; 1 — забивка; 2 — заряды

Скважинные заряды применяются при необходимости произвести взрыв на сброс или рыхление большого массива породы.

Метод камерных зарядов применяется при массовом взрыве на выброс большого объема грунта. В зависимости от ширины поперечного профиля выемки заряды ВВ располагают в один или несколько рядов, взрываемых в определенном порядке, что обеспечивает направленный выброс грунта

Схемы направленных взрывов:

а — при устройстве выемки; б — при устройстве насыпи; 1 — заряды ВВ; 2 — направления перемещения взорванного грунта; 3— проектная линия верха насыпи; I, II, III — очередность взрывания зарядов

Для рыхления мерзлых грунтов применяются щелевые заряды.

Взрывной способ ведения земляных работ сопряжен с повышенной опасностью, поэтому необходимо строго соблюдать «Единые правила безопасности при взрывных работах».

megaobuchalka.ru

Одноковшовые погрузчики

Назначение и классификация погрузчиков. Одноковшовый погрузчик состоит из базовой машины и рабочего оборудования шарнирно-сочленённого типа. В комплект сменного рабочего оборудования входят несколько типов ковшей, захваты для работы со штучными грузами, бульдозерный отвал и др. Одноковшовые погрузчики используют для механизации погрузочно-разгрузочных работ. Одноковшовые погрузчики с ковшовым оборудованием широко применяют для разработки карьерных сыпучих и мелкокусковых материалов с погрузкой их в транспортные средства, для послойной разработки грунта, перемещения его и отсыпки в отвал, а также выполнения погрузочно-разгрузочных и транспортных работ с различными сыпучими материалами. . Одноковшовые погрузчики относят к числу наиболее распространенных машин – их широко применяют в гражданском, гидротехническом и транспортном строительстве. Погрузчики со сменным рабочим оборудованием используют для погрузки и разгрузки контейнеров, лесоматериалов, выполнения планировочных работ и др. По основному параметру – номинальной грузоподъёмности, кН, – одноковшовые погрузчики разделяют на малогабаритные (менее 5), лёгкие (5 – 20), средние (20 – 40), тяжёлые (40 – 100) и большегрузные (более 100). Погрузчики классифицируют также по типу ходового оборудования, базовой машины, расположению, типу и приводу погрузочного оборудования. По типу ходового оборудования одноковшовые погрузчики подразделяют на гусеничные и колёсные. Вследствие более высокой мобильности и транспортабельности наиболее распространены колёсные погрузчики. Гусеничные одноковшовые погрузчики используют при работе на грунтах со слабой несущей способностью, а также на взорванных скальных грунтах, где необходимо реализовать большие усилия на ковше и где шины быстро изнашиваются, так как у этих погрузчиков большая тяговая сила и хорошая проходимость. По типу базовой машины различают погрузчики на специальных базовых шасси и тягачах, погрузочных модификациях промышленных тракторов и промышленных модификациях тракторов общего назначения. Специальные шасси и тягачи создают в расчёте на агрегатирование с ними погрузочного оборудования. У них более рациональная компоновка узлов и агрегатов, однако, одноковшовые погрузчики на базе собственных шасси экономически целесообразны только при большой серийности их выпуска или при создании машин специального назначения, где в качестве базы невозможно применить тракторы. Одноковшовые погрузчики выпускают с полуповоротным, перекидным и фронтальным рабочим оборудованием. Рабочим оборудованием является ковш для погрузки сыпучих материалов, лёгкого грунта, штучного груза. При полуповоротном оборудовании предусмотрена боковая разгрузка ковша в направлении разработки материала. При перекидном же оборудовании материал разгружается назад, а фронтальное оборудование обеспечивает разгрузку ковша со стороны разработки материала. По виду привода различают погрузчики с механическим, гидравлическим, электрическим и комбинированным приводом (гидромеханическим и дизель- электрическим). У одноковшовых погрузчиков с механическим приводом силовым оборудованием служат двигатели внутреннего сгорания. Потоки мощности при этом распределяются механическими трансмиссиями. Для машин малой мощности этот вид привода наиболее распространенный. Многомоторный электрический привод обычно применяют при наличии внешнего источника электроэнергии. Предусматривают также и дизель- электрические приводы. Одноковшовые погрузчики с гидравлическим приводом, или гидравлические, имеют в качестве силовых установок двигатели внутреннего сгорания с насосной группой, от которой энергия передаётся к рабочему оборудованию и механизмам при помощи рабочей жидкости. Во многих видах строительства гидравлические погрузчики успешно вытесняют механические. Гидравлические одноковшовые погрузчики имеют следующие преимущества перед механическими: жесткую связь между рабочем оборудованием и машиной, позволяющую реализовать большие рабочие усилия без увеличения массы машины; нет потребности в специальных устройствах управления (тормозов, фрикционов, механизмов изменения скоростей), так как распределение и регулирование потоков энергии производятся гидравлической системой; можно применять широкую номенклатуру сменных рабочих оборудований со сложными рабочими движениями, что превращает машину в манипулятор, полностью заменяющий ручной труд человека. Из перечисленных преимуществ следует особо обратить внимание на возможность реализации больших рабочих усилия по сравнению с машинами с механическим приводом.

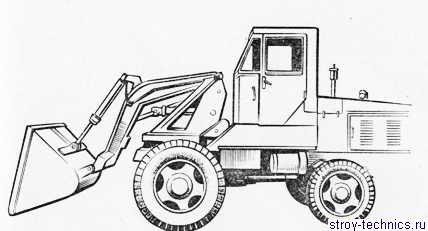

Фронтальный погрузчик – это строительная машина, использующаяся при погрузке/разгрузке различных материалов. Погрузчики фронтальные или ковшовые широко используются от строек до сельхозработ.

Фронтальный погрузчик — универсальная самоходная спецтехника, разновидность ковшового погрузчика предназначенная для захвата, погрузки и транспортировки различных материалов, а также для выполнения карьерных и землеройных работ. Фронтальный погрузчик способен транспортировать грузы, буксировать различное оборудование на небольшие расстояния. Основным рабочим оборудованием погрузчика является ковш, закрепленный на конце подъёмной стрелы. Так же, для ряда моделей, предусмотрено сменное оборудование (крановые крюки, гуськи, вилы, ковши различной вместимости, вилки для одиночных грузов, захваты для бревен, снегоочистители, двухчелюстные ковши и пр.) Поворот рабочего органа относительно стрелы осуществляется с помощью гидроцилиндров поворота, тяг и коромысел

studfiles.net

Применение одноковшовых погрузчиков на предприятиях стройиндустрии

Строительные машины и оборудование, справочник

Категория:

Механизация земляных работ

Применение одноковшовых погрузчиков на предприятиях стройиндустрии

Одноковшовые погрузчики нашли широкое применение на предприятиях стройиндустрии, в карьерах и на базах Сыпучих стройматериалов — щебня, гравия, песка, на их разработке и погрузке в транспортные средства и в бункера на бетонорастворных установках.

Технологический цикл работы погрузчика состоит из двух основных операций: рабочей (набор материала в ковш) и транспортной (отъезд от штабеля, транспортировка к месту выгрузки, подъезд к штабелю).

Для облегчения управления машиной на строительных объектах целесообразно принимать во внимание некоторые особенности ее эксплуатации. Основную рабочую операцию — набор грунта в ковш — производят тремя способами: раздельным, совмещенным и экскавационным.

При раздельном способе и поступательном движении погрузчика ковш режущей кромкой внедряют в штабель до упора материала в заднюю стенку. При этом передняя стенка ковша должна быть параллельна поверхности движения погрузчика и расположена на уровне или на расстоянии .3…5 см от этой поверхности. Погрузчик перемещают вперед при полной подаче топлива на первой передаче. Ковш, внедренный в материал, поворачивают на себя до отказа, затем поднимают в транспортное положение и откатывают погрузчик. Раздельный способ применяют при погрузке несвязных материалов, уложенных невысоким слоем, занимающим большую площадь, или при низком штабеле.

При работе совмещенным способом переднюю стенку ковша располагают под углом 5…7° к поверхности площадки на высоте 3…5 см. Затем за счет движения погрузчика вперед напорным усилием внедряют ковш в штабель материала на глубину 0,3…0,5 длины ковша и при непрерывном поступательном движении машины вперед ступенями поднимают стрелу, поворачивая ковш на себя. После полного запрокидывания за счет подъема стрелы происходит загрузка материала в ковш. Совмещенный способ используют при достаточно высоком штабеле материала или забое высотой 1…1.4 м.

При работе эскавационным способом ковш перед началом набора устанавливают так же, как и при работе совмещенным способом. Вначале материал набирают за счет напорного усилия. Затем, когда ковш частично вошел в материал, поднимают стрелу. В верхней части забоя ковш для догрузки поворачивают на себя и откатывают погрузчик. Экскавационный способ целесообразен при разработке плотного и связного грунтов при высоте забоя от 1,5 ми выше.

При разработке грунтов из целика наиболее эффективны совмещенный и комбинированный способы, причем последний является не только более производительным, но и позволяет разрабатывать более плотные (крепкие) грунты за счет дополнительного внедрения ковша напорным движением, при этом усилия в гидроцилиндрах на 10… 15% меньше, ч°м при других способах. При разработке грунта комбинированным способом погрузчиками грузоподъемностью до 10 т продолжительность копания по сравнению с совмещенным способом на 20…30% больше вследствие затрат времени на дополнительное внедрение и подъем рабочего оборудования, но коэффициент наполнения ковша в обоих случаях примерно одинаков — 0,8…1,2.

Рис. 105. Организация рабочего места погрузчика при погрузке материала в автомобили-самосвалы

а — при возвратно-поступательном движении погрузчика; б — при развороте погрузчика в правую и левую сторону; в — при развороте погрузчика в одну сторону; г — при развороте погрузчика к подходящим под углом самосвалам

Эскавационный способ рекомендуется использовать в том случае, если конструктивные возможности погрузчиков и прочность грунтов не позволяют применять раздельный, совмещенный и комбинированный способы, а также при незначительных объемах работ и невозможности предварительного рыхления грунтов.

Перевозку набранного в ковш материала и маневрирование погрузчика следует производить с рабочим оборудованием, поставленным в транспортное положение и с учетом требований безопасности. Движение погрузчика с поднятым оборудованием допускается только в непосредственной близости от места выгрузки.

При разработке и выгрузке несвязных материалов и высоте разработки, превышающей 0,8 м, наилучшим и наиболее производительным считается совмещенный способ набора материала в ковш. На рис. 105 приведены наиболее характерные схемы совместной работы погрузчика и автомобиля-самосвала.

Челночная схема, при которой автомобиль-самосвал и погрузчик движутся по прямой взад и вперед соответственно параллельно и перпендикулярно фронту работ. Челночная схема может быть простой (рис. 105, а) и сложной (рис. 105, б), при которой для разгрузки погрузчик поворачивается.

Схема с поворотом погрузчика на разгрузку. Такая схема бывает с односторонним (рис. 105, в) или двусторонним (рис. 105, г) подходом самосвала. Самосвалы подходят к месту погрузки под углом в 50…60° к фронту работы, а угол поворота погрузчика составляет 35…40°. Установлено, что время цикла по первой схеме на 20…50% выше, чем по третьей.

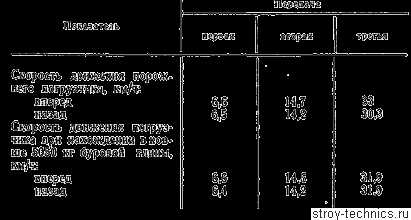

102. Скорость движения погрузчика на разных передачах на участке дороги длиной 100 м

Опыт эксплуатации погрузчиков с шарнирно сочлененной рамой показал, что оптимальной при выполнении погрузочных работ является схема с поворотом погрузчика на выгрузку. В этом случае автомобиль-самосвал или другое транспортное средство устанавливают кузовом под углом в 60° к забою. Погрузчик после набора материала в ковш откатывают-с поворотом назад, затем, «складывая» раму в противоположную сторону, подкатывают к автомобилю-самосвалу с одновременным подъемом стрелы и разгружают ковш в кузов. При возвращении к забою одновременно опускают стрелу и поворачивают ковш, повторяя пройденный путь.

Необходимо отметить, что для повышения транспортной скорости перед началом работ необходимо спланировать и выровнять площадку, на которой будет работать погрузчик. Это значительно уменьшает потери материала из ковша при транспортировке его к месту выгрузки, повышает износостойкость шин и безопасность движения машины при высокой скорости. Погрузчиком можно транспортировать грунт на расстояние, не превышающее 150…180 м. Опыт работы показывает, что скорости движения пневмоколесных погрузчиков достаточно велики.

Участок пути длиной 100 м порожний и груженый погрузчик проходит на первой и второй передачах со скоростью, равной паспортной, и лишь на третьей передаче скорость его равна 30…33 км/ч вместо 35,6 км/ч по паспорту.

Читать далее: Пути повышения производительности одноковшовых погрузчиков

Категория: – Механизация земляных работ

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Назначение и устройство одноковшовых фронтальных погрузчиков — МегаЛекции

Введение

Одноковшовый фронтальный погрузчик предназначен для механизации погрузочно-разгрузочных работ с сыпучими и мелкокусковыми материалами, для землеройно-транспортных работ, а также строительно-дорожных, монтажных и такелажных работ с помощью сменных рабочих органов.

Погрузчик может использоваться в промышленности, гражданском и дорожном строительстве, а также в сельском хозяйстве.

Погрузчик может эксплуатироваться в районах умеренного климата при температуре окружающего воздуха от минус 20 до плюс 40 градусов по Цельсию.

Область применения погрузчика расширяется при комплектовании его сменными рабочими органами на фронтальное навесное оборудование.

Назначение и устройство одноковшовых фронтальных погрузчиков

Одноковшовые погрузчики применяют в основном для погрузки-разгрузки, перемещения и складирования насыпных, мелкокусковых материалов и штучных грузов, а также для экскавации и погрузки в автосамосвалы (или отсыпки в отвал) неслежавшихся грунтов I и II категории и естественного грунта III категории. Основным рабочим органом таких погрузчиков является ковш. Одноковшовые погрузчики классифицируют:

по типу ходового устройства — гусеничные (на базе тракторов), пневмоколесные (на базе специальных шасси и тягачей) и полугусеничные;

по расположению рабочего органа относительно двигателя — с передним (наиболее распространены) и задним расположением;

по способу разгрузки рабочего органа — с полуповоротным, комбинированным, перекидным и фронтальным погрузочным оборудованием.

В городском строительстве наиболее распространены фронтальные универсальные погрузчики на пневмоходу.

Фронтальные погрузчики базируются на гусеничных, колесных шасси и тракторах и обеспечивают разгрузку ковша вперед (со стороны разработки материала) на любой отметке в пределах заданной высоты. Ходовое оборудование колесных погрузчиков имеют обычно все (четыре) ведущие колеса, а их опорная рама может быть жесткой и шарнирно сочлененной.

Погрузчики с шарнирно сочлененной рамой обладают высокими мобильностью, маневренностью и наиболее эффективно используются в стесненных условиях.

Погрузчик (рис. 2.16) базируется на самоходном пневмоколесном двухосном шасси с шарнирно сочлененной рамой 5, состоящей из двух полурам, угол поворота в плане которых может составлять ±40°. На передней полураме смонтировано погрузочное оборудование и жестко закрепленный передний мост. На задней полураме установлены: силовая установка 2, гидромеханическая трансмиссия, задний мост на балансирной раме и кабина оператора 1. Задний мост может качаться относительно продольной оси погрузчика, что обеспечивает высокие тягово-сцепные качества машины. Рабочее оборудование погрузчика включает: ковш 8, рычажную систему, состоящую из стрелы 7, коромысла 9 и тяг 11, и гидросистему привода. Основной ковш вместимостью 1,0 м3 имеет прямую режущую кромку со съемными зубьями. Поверхности режущих кромок и зубьев покрыты износостойким сплавом. Вместо основного ковша может быть установлен любой из семи видов сменных рабочих органов: ковши уменьшенной и увеличенной вместимости, двухчелюстной ковш, грузовые вилы, челюстной захват, крановая безблочная стрела.

Гидромеханическая трансмиссия базового шасси погрузчика включает: гидротрансформатор, гидромеханическую коробку передач, редуктор отбора мощности 3, карданные валы, передний и задний унифицированные ведущие мосты 4. Редуктор отбора мощности обеспечивает передачу крутящего момента от двигателя к коробке передач и независимый привод гидронасосов рабочего погрузочного оборудования и гидравлического рулевого управления. Рулевое управление погрузчика со следящей гидравлической обратной связью включает гидравлический руль и два вспомогательных гидроцилиндра, с помощью которых происходит поворот полурам относительно друг друга. Гидросистема погрузочного оборудования обеспечивает управление стрелой и ковшом при выполнении рабочих операций и включает в себя: два шестеренных насоса, распределитель, гидроцилиндр 10 поворота ковша, два гидроцилиндра 6 подъема и опускания стрелы. Управление погрузчиком ведется из кабины машиниста, в которой сосредоточены пульт управления с приборами контроля, рулевая колонка и педали.

Все современные погрузчики оборудуются аварийно-предупредительной световой и звуковой сигнализацией с электронными устройствами отображения информации (УСИ) о предельном состоянии контролируемых параметров двигателя, трансмиссии, электрической, гидравлической, тормозной и других систем.

Сменные рабочие органы и навесное оборудование одноковшовых строительных пневмоколесных погрузчиков показаны на рис. 2.17.

Рис. 2.17. Сменное рабочее и навесное оборудование одноковшовых погрузчиков:

1 — ковш для скальных пород с зубьями; 2 — ковш без зубьев с прямолинейной режущей кромкой; 3 — то же, с V-образной режущей кромкой; 4 — скелетный ковш; 5 — грузовые вилы; 6 — бульдозерный отвал; 7 — плужный снегоочиститель; 8 — захват для столбов и свай; 9 — ковш с принудительной разгрузкой; 10 — двухчелюстной ковш; 11 — захват для длиномеров; 12 — ковш для распределения бетона; 13 — захват для пакетов; 14 — кран; 15 — экскаватор; 16 — рыхлитель; 17 — роторный снегоочиститель; 18 — кусторез; 19 — корчеватель-собиратель; 20 — асфальтовзламыватель

Рекомендуемые страницы:

Воспользуйтесь поиском по сайту:

megalektsii.ru

Одноковшовые фронтальные погрузчики – Основные средства

К. Шестопалов, канд. техн. наук

Под торговой маркой DRESSTA в нашу страну поступают погрузчики, выпущенные на заводе STALOWA WOLA. Фирма DRESSTA Co.Ltd – совместное предприятие компаний HUTA STALOWA WOLA и KOMATSU AMERICA INTERNATIONAL, пользующееся финансовой поддержкой сингапурской и американской финансовых групп. Фирма поставляет продукцию под тремя торговыми марками: HUTA STALOWA WOLA, DRESSER, GALION. Бульдозеры, погрузчики и трубоукладчики производятся на заводе STALOWA WOLA в Польше, а автогрейдеры – на заводе GALION в США.

Следует признать, что польские погрузчики весьма популярны у российских строителей. По данным за 1997 год модель L34 лидировала по числу новых машин, поставленных в Россию, опередив даже CATERPILLAR. Сейчас компания приступила к производству нового, 500-го семейства фронтальных погрузчиков серии С. Машины оборудуются дизельным двигателем KOMATSU, гидротрансформатором, трехскоростной реверсивной коробкой передач, мостами с обычными дифференциалами, планетарными бортовыми редукторами. В ступицах колес устанавливаются как сухие дисковые тормоза с пневмогидроприводом (модель 540), так и многодисковые тормоза, работающие в масляной ванне.

Z-образный механизм поворота ковша сохранен, но в остальном машины существенно изменились. Обновлен внешний дизайн несущих и корпусных элементов, модернизации подвергся интерьер кабины и органы управления. Тормоза включаются по выбору оператора любой из двух педалей, одна из которых включает только тормоз, а другая одновременно с торможением отключает коробку передач.

Сама кабина перенесена на переднюю раму, что, по мнению конструкторов, исключает влияние на оператора вибрации и шума силового привода. Узел быстрого крепления сменных рабочих органов устанавливается на этих машинах как стандартное оборудование, что существенно повышает эффективность использования погрузчиков.

Наш старый знакомый FIAT-HITACHI неплохо смотрится и на российском рынке фронтальных одноковшовых погрузчиков. Его машины представлены в весьма широком диапазоне масс и вместимостей ковша. Здесь тоже происходит смена номенклатуры продукции. Хорошо знакомая подрядчикам аббревиатура FR меняется на общий с HITACHI индекс W. Временно это привело к расширению типоразмерного ряда, но надо полагать, в ближайшем будущем он сократится до уровня, запланированного маркетологами компании. Фирма формулирует цели модернизации следующим образом:

• быть лучшими по мощности, скорости, устойчивости и производительности;

• быть лучшими по комфорту и легкости работы;

• быть лучшими по долговечности и простоте обслуживания;

• быть лучшими по экологической безопасности.

Погрузчики оснащаются дизельными двигателями FIAT, FIAT-IVECO, CUMMINS, NISSAN, гидротрансформатором, четырехскоростной коробкой с переключением передач под нагрузкой, мостами с дифференциалами повышенного трения, бортовыми планетарными редукторами и многодисковыми тормозами, установленными в масляных ваннах ступиц колес.

Управление переключением передач – электрическое, типа «кончиком пальца». Автомат управления трансмиссией выбирает передачу в зависимости от нагрузки, следит за поддержанием выбранной скорости, позволяет нажатием кнопки перейти со 2-й передачи на 1-ю и обратно, тормозит двигателем при спуске под уклон и блокирует его запуск при включенной передаче.

Азотные компенсаторы, установленные в контурах подъема гидроцилиндров стрелы, подавляют тряску при перевозке груза по неровной дороге.

Фронтальные погрузчики HYUNDAI – новички на нашем рынке строительной техники. Незнакомая марка (конечно, погрузчика, а не автомобиля), плюс финансовые проблемы большинства российских строительных подрядчиков не способствуют продвижению продукции фирмы на отечественные стройплощадки. Но принимая во внимание масштабы и динамику развития корпорации (основана в 1976 г., численность персонала 1043 чел., число зарубежных представительств – 68, в том числе 8 дочерних компаний), а также работоспособность корейских бизнесменов, можно предположить, что скоро погрузчики HYUNDAI займут на наших просторах более заметное место.

Относительно небольшой ряд машин, выпускаемых фирмой, перекрывает, тем не менее, значительный весовой диапазон. Технические решения, используемые HYUNDAI, традиционны. Просторная комфортабельная кабина оснащена кондиционером, создающим избыточное давление, системами безопасности ROPS/FOPS и аварийным выходом. Силовой привод и трансмиссия состоят из дизельного двигателя CUMMINS, гидротрансформатора, механической коробки передач с переключением под нагрузкой, пропорционального дифференциала, бортовых планетарных редукторов, ступичных многодисковых маслопогруженных тормозов.

Тормозная педаль одновременно с торможением отключает сцепление. Рычаг электрического переключения передач расположен на рулевой колонке. Переключение может выполняться вручную или полуавтоматически. В последнем случае рычагом выбирается желаемая передача (она может отличаться от текущей на несколько ступеней), после чего автомат сам переключает передачи, пока не будет достигнута заданная.

Гидросистема оснащена автоматами подъема стрелы из горизонтального положения на максимальную высоту и поворота ковша в заданное положение. Опускание стрелы с пустым ковшом может происходить при плавающем положении распределителя.

Современный типоразмерный ряд фронтальных погрузчиков JCB достаточно обширен, причем фирма, в отличие от конкурентов, никогда не стремилась к полной и быстрой замене всех выпускаемых моделей новыми. Такая маркетинговая политика позволяет англичанам плавно обновлять машинный парк своих клиентов, не ставя их в стрессовую ситуацию (пусть даже и воображаемую) приобретения абсолютно неизвестной машины.

Набор технических решений, используемых в конструкции фронтальных пневмоколесных погрузчиков JCB, традиционен. Дизельный двигатель передает момент на гидротрансформатор, затем на коробку переключения передач под нагрузкой, где карданные валы распределяют его между мостами и через дифференциал и планетарный бортовой редуктор подают на ведущее колесо. Колесные ступицы оборудованы многодисковыми маслопогруженными тормозами с гидроприводом.

В гидравлические контуры поршневых полостей цилиндров для подъема стрелы встроены азотные компенсаторы колебаний рабочего оборудования, возникающих при движении машины с полным ковшом по неровностям.

Электрический рычаг переключения передач встроен в рулевую колонку, а система управления коробкой передач допускает быстрый переход со 2-й передачи на 1-ю.

Рулевая гидросистема оснащена клапаном, обеспечивающим приоритетную подачу жидкости к цилиндрам поворота рамы.

В отличие от многих своих конкурентов JCB выпускает в одной типоразмерной группе погрузчики с Z-образными и H-образными механизмами поворота ковша, что, безусловно, расширяет возможность выбора для клиента.

История погрузчиков KAWASAKI насчитывает более 70 лет. Они первыми из японских машин приобрели многие атрибуты современного фронтального пневмоколесного погрузчика, в том числе ломающуюся раму, дисковые тормоза, Z-образный механизм поворота ковша. Типоразмерный ряд фронтальных погрузчиков фирмы довольно обширен как по количеству моделей, так и по перекрываемому диапазону масс.

Технические решения, используемые фирмой, традиционны и неоднократно описаны выше.

Землеройная и строительная техника KOMATSU, производством которой компания, существующая более 75 лет, занималась на протяжении всей своей истории, хорошо известна отечественному строителю с 60-х годов. Первые мощные бульдозеры-рыхлители KOMATSU появились в Сибири с началом разработки алмазных месторождений, когда возникла необходимость проведения больших объемов вскрышных работ в условиях вечной мерзлоты. Опыт сотрудничества оказался настолько удачным, что с тех пор марка KOMATSU стала в России синонимом эффективности и надежности.

Число моделей фронтальных погрузчиков, находящееся в производстве, свидетельствует, что этот вид машин является для корпорации одним из основных и, следовательно, его развитию уделяется серьезное внимание. Если судить по каталогам, 3-я серия колесных погрузчиков запущена в производство сравнительно недавно, что позволяет составить мнение о технических новинках, реализованных конструкторами компании в последние годы.

Прежде всего, следует отметить традиционные технические решения, сохраненные в новых моделях. К ним относятся «ломающаяся» рама, дизельный двигатель собственного производства, гидромеханическая трансмиссия с турботрансформатором и планетарной коробкой переключения передач под нагрузкой, мосты с главной передачей, дифференциалом и планетарным бортовым редуктором, ступичные многодисковые маслопогруженные тормоза и комфортабельная кабина с системами ROPS/FOPS, установленная на упруговязких шумо-,виброизоляторах.

Новыми, хотя и распространенными на многих погрузчиках, являются устройства, объединяющие расходы насосов, принадлежащих к разным системам, задающие конечное положение ковша, подавляющие азотными компенсаторами низкочастотные колебания груза при движении по неровной дороге. Сюда же можно отнести кнопочное понижение передачи со 2-й до 1-й при заполнении ковша с автоматическим повышением передачи при включении заднего хода и выбор автоматического или ручного режима работы коробки передач.

Уже привычно внимание к трудоемкости и простоте техобслуживания включая диагностические мероприятия, декларируемое (и конечно реализуемое) компанией, а также к мерам по снижению утомляемости оператора, продиктованное исключительно стремлением повысить эффективность использования машины и снизить вероятность страховых травматических случаев.

Безусловно, фронтальные пневмоколесные погрузчики фирмы LIEBHERR принадлежат к одному из самых представительных семейств в этом секторе рынка. Количество типоразмеров и весовой диапазон, перекрываемый ими, свидетельствуют, что фирма специализируется главным образом на моделях, находящих наибольший спрос в сфере строительства.

Знакомство с моделями погрузчиков, запущенными в производство относительно недавно, позволяет сделать вывод, что число традиционных технических решений, использованных конструкторами LIEBHERR в новой серии машин, значительно сократилось. К ним можно отнести общую компоновку, поворот изломом рамы, механическую трансмиссию от коробки передач до ведущих колес с дифференциалами и бортовыми редукторами, многодисковые маслопогруженные тормоза в ступицах, шумо- и виброизоляцию кабины, ее кондиционирование, а также эргономизацию интерьера и органов управления. Малые и средние модели по-прежнему выпускаются с двумя вариантами кинематики поворота ковша, все модели могут оснащаться узлом быстрого крепления сменных рабочих органов.

Технические новации в машинах нового поколения весьма значительны. Двигатель развернут радиатором к кабине, благодаря чему произошло смещение центра масс назад, уменьшилась масса дополнительных противовесов и увеличился угол съезда. На температурный режим работы двигателя это не повлияло, так как охлаждающий воздух поступает из боковых пазух.

Разворот двигателя стал возможным благодаря использованию гидрообъемной трансмиссии. В сочетании с автоматической коробкой передач это позволило приблизить тяговое усилие к максимальному значению без риска срыва в полное буксование, увеличить тяговый КПД, убрать педаль сцепления, снизив тем самым нагрузку на оператора. Автомат следит за правильностью выбора скоростного режима и поддерживает обороты двигателя в оптимальном диапазоне, сохраняя при этом необходимую силу тяги.

Широко используется метод ручного или автоматического подключения гидронасосов незагруженных систем к магистралям, нуждающимся в повышенной производительности.

Фирма демонстрирует результаты испытаний своих погрузчиков и погрузчиков других фирм в условиях реального строительства, подтверждающие, что комплекс этих и других конструктивных мероприятий позволил резко повысить экономичность работы машин LIEBHERR за счет сокращения времени цикла и 20% экономии расхода топлива.

Погрузчики фирмы Orenstein & Koppel AG практически не встречаются на наших просторах, поэтому интерес к ним может показаться академическим. Не следует, однако, упускать из виду, что эта мощная и авторитетная на мировом рынке компания расположена недалеко от нас, а ее финансовый и производственный потенциал вполне способен резко изменить ситуацию в свою пользу.

Впрочем фронтальные пневмоколесные погрузчики O&K технически почти полностью отвечают среднестатистическому представлению о машинах этого типа как концептуально, так и в части технических решений, положенных в основу устройства и функционирования всех основных агрегатов и узлов. Единственным, но чрезвычайно интересным отличием, представляется запатентованный и используемый фирмой оригинальный рычажный механизм поворота ковша, названный аббревиатурой LEAR и объединяющий, по утверждению авторов, преимущества Z-образного и H-образного механизмов.

Техника фирмы VOLVO – еще один весьма солидный участник российского рынка землеройного и строительного оборудования, а фронтальные пневмоколесные погрузчики всегда занимали в номенклатуре Volvo Construction Equipment почетное место. Учитывая более чем 165-летний опыт компании в производстве строительных машин, можно быть уверенным, что их качество действительно соответствует репутации, утвердившейся за продукцией VOLVO.

По конструкции фронтальные пневмоколесные погрузчики VOLVO вполне соответствуют уже сложившемуся у читателя образу машины с шарнирносочлененной рамой, дизельным двигателем (собственного производства), гидромеханической трансмиссией с турботрансформатором, дифференциалами и бортовыми редукторами, многодисковыми маслопогруженными ступичными тормозами, комфортабельной безопасной кабиной и развитой системой автоматизации рутинных и вспомогательных рабочих операций.

Самобытность этим погрузчикам придают, пожалуй, полностью блокируемые дифференциалы передних мостов и оригинальный механизм вращения ковша, скрывающий свои секреты под аббревиатурой TP. По уверениям создателей комплекс технических решений, реализованных в погрузчиках VOLVO, обеспечивает высокие усилия отрыва при сохранении ориентации рабочего органа в пространстве, идеальные условия для работы оператора, полный контроль за состоянием всех агрегатов, максимальную автоматизацию соблюдения скоростного и тягового режимов, быструю смену рабочих органов и низкую токсичность выхлопа.

Подводя итоги, нельзя удержаться от попытки сравнить между собой перечисленные погрузчики хотя бы по нескольким, основным показателям, хотя хорошо известно и неоднократно подтверждено опытом, что руководствоваться результатами таких сравнений следует с большой осторожностью.

Разделение на весовые группы, принятое при сравнении, условно и не опирается на рекомендации каких-либо стандартов. Поскольку большинство фирм выпускает погрузчики строительного размера – массой до 50 т, то в группу сравниваемых машин были включены именно такие машины.

Сравнение погрузчиков по удельной (на единицу массы) высоте выгрузки и удельному (на единицу массы) радиусу поворота успеха не имело, так как оказалось, что значения этих показателей у разных моделей с одним весом практически совпадают.

os1.ru

Ковшовые погрузчики

Строительные машины и оборудование, справочник

Категория:

Погрузчики

Ковшовые погрузчики

Ковшовые погрузчики подразделяются по типу основного рабочего органа на одноковшовые и многоковшовые и по типу механизма передвижения на гусеничные (тракторные лопаты), пневмоко- лесные и рельсовые.

Одноковшовые погрузчики относятся к машинам периодического действия, многоковшовые — к машинам непрерывного действия.

Среди одноковшовых погрузчиков различают неповоротные» у которых рабочий орган не вращается относительно шасси в горизонтальной плоскости, и неполноповоротные. Неповоротные погрузчики осуществляют маневрирование только механизмом передвижения, неполноповоротные — упомянутым механизмом и поворотом платформы (стрелы с рабочим органом) вокруг вертикальной оси. Различают переднюю, заднюю (перекидную) и боковую разгрузки ковша.

Гусеничные погрузчики изготовляют на базе тракторов серийного выпуска, пневмоколесные — в основном на специальном шасси и частично на базе тракторов массового изготовления. Для одноковшовых погрузчиков, гусеничных и пневмоколесных характерно применение гидроприводов в механизмах: поворота ковша, изменения вылета и вращения стрелы (либо кузова со стрелой).

Одноковшовые гусеничные погрузчики

Основные параметры и размеры одноковшовых гусеничных погрузчиков, выпускаемых в СССР Под углом разгрузки принято понимать предельный наклон днища ковша к горизонту. Вылет кромки ковша (за очертание погрузчика без лотка) указан при наибольшей высоте разгрузки. Габаритные размеры соответствуют нижнему положению ковша без лотка.

Основной рабочий орган — ковш, поворачивающийся вокруг горизонтальной оси. Погрузчики обычно поставляются с тремя ковшами различной емкости (нормальной, уменьшенной и увеличенной). Для более тяжелых и крупнокусковых материалов используются ковши меньшей емкости, для сравнительно легких и хорошо сыпучих неслеживающихся — ковши большей емкости.

На рассматриваемых погрузчиках могут устанавливаться и другие сменные рабочие приспособления.

Погрузчик Т-157М (рис. 9.1) представляет собой тракторную лопату с задней разгрузкой ковша. Он перемещается двумя поршневыми гидроцилиндрами двустороннего действия диаметром- 150 мм и ходом поршня 1330 мм. Масло нагнетается двумя шестереночными насосами НШ-60/75.

Опорная рама рабочего оборудования погрузчика жестко соединена болтами с литыми кронштейнами, приваренными к боковинам гусеничных тележек трактора. В верхней части рамы шар- нирно закреплены указанные выше гидроцилиндры. Штоки их соединены шарнирами с главными рычагами механизма перемещения ковша. Главные рычаги (второго рода) поворачиваются на цапфах, установленных на опорной раме. При выдвижении штоков гидроцилиндров рычаги двигаются по часовой стрелке и поворачивают в противоположном направлении установленные на стреле вильчатые промежуточные рычаги бис помощью тяги- толкателя — ковш. Последний поднимается и одновременно поворачивается по часовой стрелке для высыпания груза из ковша с противоположной стороны зачерпыванию.

Одновременно с перемещением ковша также по часовой стрелке поворачивается поддерживающая его сварная из швеллеров стрела, состоящая из двух частей — левой и правой, шарнирно соединенных с опорной рамой. Для уменьшения износа стрелы при зачерпывании груза она снабжена снизу сменными лыжами.

Положение ковша соответствует его заполнению грузом, зачерпываемым из штабеля при поступательном движении погрузчика вперед. В положении II происходит разгрузка ковша.

Наклон ковша при разгрузке возможно изменять перестановкой оси, закрепляющей тягу-толкатель, в одном из трех предусмотренных для этого отверстий в промежуточном рычаге б; угол разгрузки ковша будет 25, 37 или 45°.

Возможные удары при подходе поршней гидроцилиндров к крайним положениям предотвращаются дроссельными устройствами.

Рис. 9.1. Одноковшовый гусеничный погрузчик T-I57M

Погрузчик ТЛ-5ЦИНС в основном предназначен для погрузки сахарной свеклы из бунтов в транспортные средства, имеет гидравлический привод механизма перемещения ковша. Ковш поддерживается сдвоенной стрелой и связан тягами с качающейся рамой, закрепленной шарнирно на боковинах гусеничных тележек. С этой рамой соединены также шарнирно два гидроцилиндра одностороннего действия. Плунжеры их опираются на шарниры, смонтированные на кронштейнах в передней части шасси. Впереди гусеничных тележек расположены два опорных катка, повышающих устойчивость погрузчика при зачерпывании груза.

Внутри гидроцилиндров вмонтированы спиральные пружины, сжимаемые при выдвижении плунжеров. При полностью выдвинутых плунжерах пружины сжаты и ковш поднят в верхнее положение для разгрузки. Чтобы опустить порожний ковш в положение, соответствующее зачерпыванию груза, соединяют рабочие полости гидроцилиндра с маслобаком. После этого находящиеся в цилиндрах сжатые пружины, расправляясь, заставляют плунжеры вдвигаться, перемещая стрелу, качающиеся стойки и ковш в исходное положение. После перехода центром массы перемещающейся системы крайнего верхнего положения опускание ковша совершается под действием силы тяжести.

Погрузчик Д-443А отличается от рассмотренных выше машин тем, что высыпание груза из ковша происходит впереди (рис. 9.3), для чего поднятый ковш поворачивается относительно стрелы двумя поршневыми гидроцилиндрами двустороннего действия. Штоки последних воздействуют на двуплечие рычаги, шарнирно закрепленные на стреле и связанные с ковшом тягами. Стрела поворачивается на горизонтальных цапфах, смонтированных на специальной раме, жестко соединенной с шасси погрузчика. Приводом стрелы служат два гидроцилиндра одностороннего действия, расположенных сбоку ниже кабины и закрепленных шарнирно на раме.

Вместо обычною ковша на стреле может устанавливаться двух- челюстной ковш (емкость 1 м3), содержащий два гидроцилиндра двустороннего действия для его открывания и закрывания. В целях разрыхления слежавшегося груза перед его зачерпыванием на погрузчике позади кабины расположен рыхлитель, опускаемый и поднимаемый цилиндром двустороннего действия. Для управления гид- роцилиндрами в кабине установлен трехсекционный гидрораспределитель, Рабочая жидкость подается к цилиндрам шестереночным насосом НШ-60В. Рывки при перемещениях стрелы и ковша предотвращаются применением предохранительных дросселирующих устройств, что устраняет также возможность чрезмерного возрастания усилий в элементах привода.

Наибольшая грузоподъемность погрузчика с крюком 2 т.

Рис. 9.2. Гидравлическая система погрузчика ТЛ-5ЦИНС

Механизм перемещение стрелы и ковша, аналогичный примененному на погрузчике Д-443А, осуществлен на погрузчиках Д-442, Д-543, Д-574, также с передней разгрузкой ковша.

У погрузчика ПБ-35 разгрузка ковша может быть передней (рис. 9.4, ковш слева) или задней. Перемещение стрелы производится двумя гидроцилиндрами, основания которых и головки штоков закреплены шарнирно. Поворот ковша относительно стрелы для приведения его в положение разгрузки или зачерпывания груза осуществляется двумя другими гидроцилиндрами двустороннего действия.

Погрузчик Д-653 является универсальной машиной, оснащенной большим количеством сменных рабочих приспособлений. Колея базового трактора уширена с целью размещения между гусеничными тележками и его корпусом левой и правой частей стрелы и двух гидроцилиндров для ее подъема-опускания. Поворот ковша в вертикальной плоскости осуществляется двумя работающими синхронно механизмами, установленными на стреле. Приводом каждого из них служит гидроцилиндр, шток которого воздействует на рычаг 1-го рода (коромысло), закрепленный на стреле.

Рис. 9.3. Одноковшовый гусеничный погрузчик Д-443А

Рис. 9.4. Одноковшовый гусеничный погрузчик ПБ-35

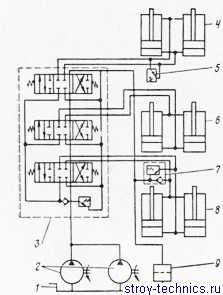

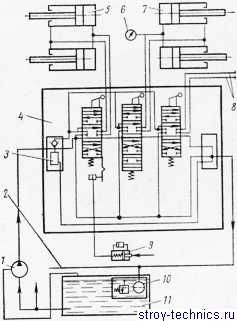

Все гидроцилиндры поршневые двустороннего действия. Рабочая жидкость засасывается из маслобака двумя шестереночными насосами (модели НШ-98), вращаемыми непрерывно от вала отбора мощности дизеля, установленного на тракторе (рис. 9.5). Насосы соединены нагнетательным трубопроводом с трехсекцион- ны-м золотниковым гидрораспределителем (модели Р-32), две секции которого служат для управления цилиндрами поворота и цилиндрами подъема-опускания. Третья секция предназначена для управления цилиндрами замыкания и размыкания двухчелю- стного ковша либо челюстного захвата для лесоматериалов. Эти цилиндры соединяются с трубопроводами гидросистемы погрузчика, проложенными по стреле, с помощью бесшланговых поворотных соединений и быстроразъемных муфт. Гидроприводы сменных, рабочих органов и механизма подъема-опускания стрелы защищены автономными предохранительными клапанами соответственно. Отработанная рабочая жидкость поступает в маслобак по сливному трубопроводу через фильтр.

Давление в гидросистеме при частоте вращения коленчатого вала двигателя 1070 в 1 мин составляет 10 мРа (100 кгс/см2). Диаметры цилиндров подъема-опускания стрелы 180 мм, поворота ковша 160 мм, ход поршня соответственно 850 и 482 мм.

База гусеничных тележек удлинена в целях повышения устойчивости погрузчика при зачерпывании и разгрузке ковша. Для этого на тележках установлено дополнительно по одному переднему опорному катку. На внешних концах стрелы приварены лыжи, передающие при зачерпывании нагрузку на грунт. Натяжные устройства гусениц оборудованы гидроприводами. Трансмиссия механизма передвижения механическая. Дорожный просвет погрузчика 400 мм.

Для приведения в действие основного двигателя — четырехцилиндрового дизеля с турбонадду- вом — служит пусковой карбюраторный двигатель, запускаемый электростартером. Кабина имеет отопление и вентиляцию. Сиденье водителя снабжено амортизаторами, высота его расположения может регулироваться.

Рис. 9.5. Гидравлическая система погрузчика Д-653

Погрузчик Д-574 с передней разгрузкой ковша принципиально не отличается от рассмотренных выше и содержит стрелу, закрепленную шарнирно на портале, с поворотным в вертикальной продольной плоскости ковшом. Погрузчик предназначен для погрузки сыпучих материалов в автомобили (прицепы к ним) и очистки габарита на прирельсовых складах, а также применяется на строительных площадках, при ремонте дорог и послойной разработке материковых грунтов 1-й и 2-й категорий.

Одноковшовые пневмоколесные погрузчики

Одноковшовые погрузчики на пневмоколесном ходу имеют либо специальные шасси, либо изготовляются на базе выпускаемых серийно колесных тракторов. Они подразделяются на фронтальные, неповоротные, с разгрузкой ковша впереди и неполноповоротные, у которых разгрузка ковша может быть и передней и боковой — слева или справа от машины. Ковш, как и на гусеничных погрузчиках, устанавливают на стреле шарнирно для его поворота в верти- «альной плоскости. Стрелы фронтальных погрузчиков располагают продольно и в целях изменения угла их наклона закрепляют на шарнирах. У неполноповоротных погрузчиков стрела, кроме того, может поворачиваться в плане влево или вправо от среднего положения на угол до 90°.

Для изменения вылета и высоты ковша, его поворота и поворота стрелы в горизонтальной плоскости обычно применяют гидроприводы, обеспечивающие плавность перемещений, снижение инерционных усилий в различных звеньях механизмов и повышение долговечности погрузчиков в целом.