Одноковшовые погрузчики – Одноковшовые тракторные погрузчики с задней разгрузкой ковша (тракторные лопаты)

Одноковшовые гусеничные погрузчики

Строительные машины и оборудование, справочник

Одноковшовые гусеничные погрузчики

Категория:

Погрузчики

Одноковшовые гусеничные погрузчики

Гусеничные погрузчики изготовляют на базе тракторов серийного выпуска, пневмоколесные — в основном на специальном шасси и частично на базе тракторов массового производства. Для одноковшовых погрузчиков характерно применение гидроприводов в механизмах поворота ковшей, изменения вылета и вращения стрелы.

Под углом разгрузки принято понимать предельный наклон днища ковша к горизонту. Вылет кромки ковша (за очертание погрузчика без лотков) указан при наибольшей высоте загрузки. Габариты соответствуют нижнему положению ковша при отсутствии у погрузчика лотка.

Основной рабочий орган — ковш, поворачивающийся вокруг горизонтальной оси. Погрузчики обычно поставляются с тремя ковшами различной вместимости. Для более тяжелых и крупнокусковых материалов используются ковши меньшей вместимости, для сравнительно легких и хорошо сыпучих неслеживающихся — ковши большей вместимости. На погрузчиках могут устанавливаться и другие сменные рабочие приспособления.

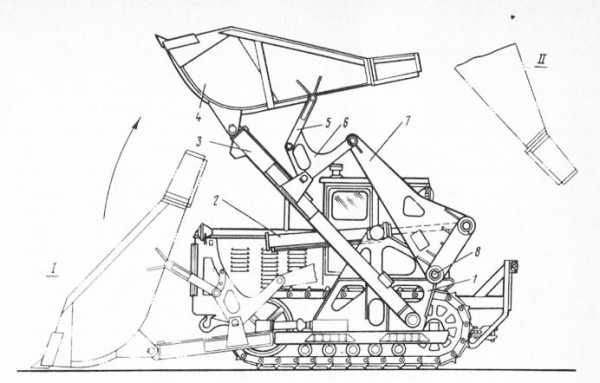

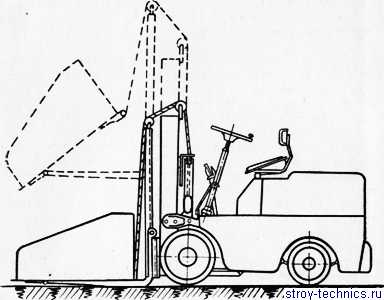

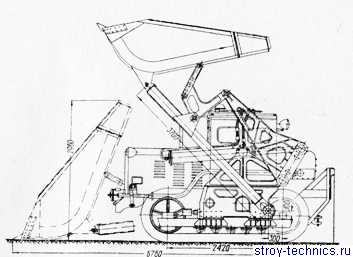

Погрузчики Т-157М (рис. 5.1) имеют заднюю разгрузку ковша. Он перемещается двумя поршневыми гидроцилиндрами двустороннего действия диаметром 150 мм и ходом поршня 1330 мм. Ковш после зачерпывания груза переносится над погрузчиком и, поворачиваясь по часовой стрелке, разгружается через заднюю кромку. Опорная рама рабочего оборудования жестко прикреплена болтами к литым кронштейнам, приваренным к боковинам гусеничных тележек трактора. В верхней части рамы установлены на шарнирах гидроцилиндры. Штоки их соединены шарнирами с главными рычагами механизма перемещения ковша. Главные рычаги поворачиваются на цапфах, установленных на опорной раме. При выдвижении штоков гидроцилиндров рычаги двигаются по часовой стрелке и поворачивают в противоположном направлении установленные на стрелке вильчатые промежуточные рычаги, и с помощью тяги-толкателя — ковш. Он поднимается и одновременно поворачивается для высыпания груза со стороны противоположной зачерпыванию. При перемещении ковша поворачивается также по часовой стрелке поддерживающая его сварная из швеллеров стрела, охватывающая погрузчик снаружи и состоящая из двух частей (левой и правой), шарнирно закрепленных с внешних сторон опорной рамы. Для уменьшения износа стрелы при зачерпывании груза она снабжена снизу сменными лыжами.

Рис. 5.1. Одноковшовый погрузчик Т-157М

Положение I ковша соответствует его заполнению грузом, зачерпываемым при поступательном движении погрузчика вперед. В положении II происходит разгрузка ковша. Наклон ковша при разгрузке возможно изменять перестановкой оси, закрепляющей тягу-толкатель, в одно из трех предусмотренных для этого отверстий в промежуточных рычагах 6. Угол разгрузки ковша в зависимости от положения оси будет равен 25, 37 или 45°. Масло к гидроцилиндрам подается двумя шестеренными насосами НШ-60/75. Возможные удары при подходе поршней гидроцилиндров к крайним положениям предотвращаются дроссельными устройствами.

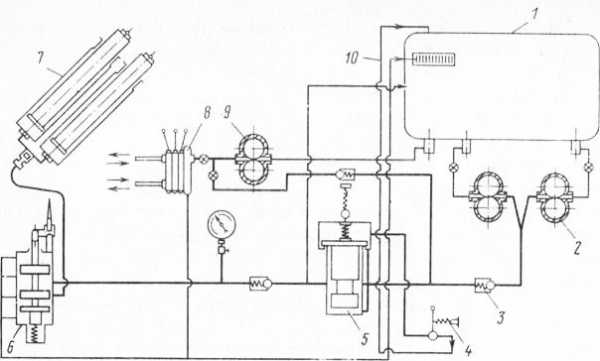

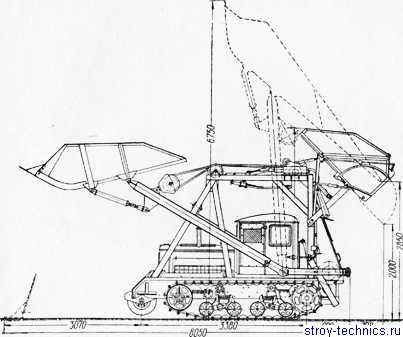

Погрузчик TЛ-5 ЦИНС в основном предназначен для погрузки сахарной свеклы из буртов в транспортные средства. Ковш поддерживается сдвоенной стрелой и связан тягами с качающейся рамой, закрепленной шарнирно на боковинах гусеничных тележек. С этой рамой соединены также шарнирно два гидроцилиндра одностороннего действия (рис. 5.2). Плунжеры их опираются на шарниры, смонтированные на кронштейнах в передней части шасси. Впереди гусеничных тележек расположены два опорных катка для повышения устойчивости погрузчика при зачерпывании груза.

Рис. 5.2. Гидравлическая система погрузчика ТЛ-5ЦИНС

Внутри гидроцилиндров вмонтированы спиральные пружины, сжимаемые при выдвижении плунжеров. При полностью выдвинутых плунжерах ковш занимает верхнее положение для разгрузки. Чтобы опустить порожний ковш для зачерпывания груза, рабочие полости гидроцилиндров соединяют со сливным трубопроводом. Рабочая жидкость будет свободно перетекать в маслобак, и одновременно пружины в гидроцилиндрах разожмутся и заставят плунжеры возвратиться с перемещением стрелы качающейся стойки и ковша в исходное положение. После- перехода центром массы перемещающейся системы крайнего верхнего положения ковш опускается под действием силы тяжести.

Из маслобака два шестеренных насоса подают рабочую жидкость через обратные клапаны к однозолотниковому гидрораспределителю, при помощи которого водитель управляет подъемом-опусканием ковша. Дросселирующий клапан служит для ограничения скорости ковша при опускании. Предохранительный клапан срабатывает при повышении давления более 10,8 МПа. Насос и трехсекционный гидрораспределитель обеспечивают работу сменных грузозахватных приспособлений, которые могут устанавливаться на погрузчике вместо ковша.

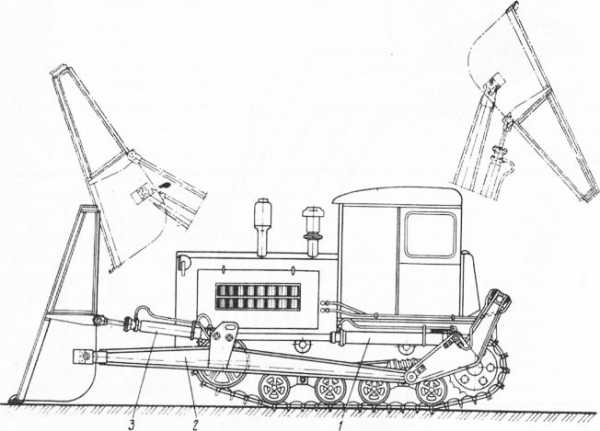

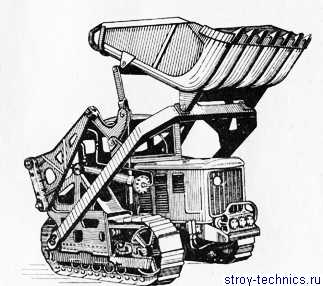

Погрузчик Д443А (рис. 5.3) отличается от рассмотренных машин тем, что груз из ковша высыпают впереди. Для этого поднятый ковш поворачивается относительно стрелы двумя поршневыми гидроцилиндрами двустороннего действия. Штоки их воздействуют на двуплечие рычаги. Стрела поворачивается на горизонтальных цапфах, смонтированных на раме, жестко закрепленной на шасси погрузчика. Приводом подъема-опускания стрелы служат два гидроцилиндра одностороннего действия, закрепленных шарнирно на раме.

Вместо обычного ковша на стреле может устанавливаться двухче-люстный ковш (вместимостью 1 м3) с двумя гидроцилиндрами двустороннего действия для его открывания и закрывания. В целях рыхления слежавшегося груза до его зачерпывания на погрузчике позади кабины установлен рыхлитель, поднимаемый и опускаемый цилиндром двухстороннего действия. Для управления гидроцилиндрами имеется трехсекционный гидрораспределитель. Рабочая жидкость подается шестеренным насосом НШ-60В. Рывки при перемещениях стрелы и ковша и чрезмерное возрастание усилий в элементах привода устраняются применением предохранительных дросселирующих устройств. Погрузчик может быть оборудован крюком, при .этом наибольшая грузоподъемность 2 т.

Погрузчик Д443 отличается от рассмотренного несколько меньшими габаритами (длина 6080, ширина 2030 и высота 2470 мм) и меньшим вылетом (540 мм). Механизм перемещения стрелы и ковша, аналогичный примененному на погрузчике Д-443А, осуществлен на погрузчиках Д-442, Д-543 и Д-574 с передней разгрузкой ковша.

Рис. 5.3. Одноковшовый погрузчик Д-4432

Погрузчик ПБ-35 (рис. 5.4) имеет конструкцию, допускающую переднюю и заднюю разгрузку ковша (вместимость 0,6 м1 , грузоподъемность 1,5 т). Базой служит трактор ДТ-54. Перемещение стрелы 2 производится двумя гидроцилиндрами, основания которых и головки штоков закреплены шарнирно. Поворот ковша относительно стрелы для разгрузки или зачерпывания груза осуществляется двумя другими гидроцилиндрами. Высота разгрузки без лотка: передняя 1,8, задняя 2,4 м.

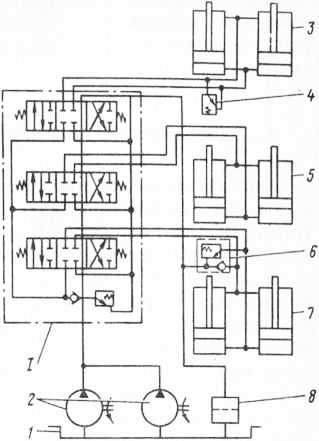

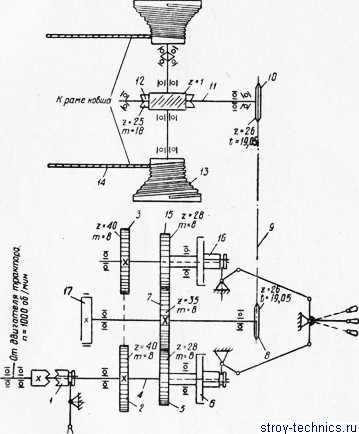

Погрузчик Д-658 – это универсальная машина, оснащенная большим числом сменных рабочих приспособлений. Ширина колеи базового трактора уширена для размещения между гусеницами и его корпусом левой и правой частей стрелы и двух гидроцилиндров для ее подъема-опуска-ния. Поворот ковша в вертикальной плоскости осуществляется двумя работающими синхронно механизмами, установленными на стреле. Приводом каждого из них служит автономный гидроцилиндр, шток которого поворачивает коромысло, закрепленное на стреле. Все гидроцилиндры двустороннего действия. Рабочая жидкость из маслобака (рис. 5.5) подается двумя шестеренными насосами (модели НШ-98). Две секции гидрораспределителя служат для управления цилиндрами поворота и цилиндрами подъема-опускания. Третья секция прецназначена для управления цилиндрами замыкания и размыкания 3 двухче-люстного ковша или челюстного захвата лесоматериалов. Эти цилиндры соединяются с трубопроводами гидросистемы, проложенными по стреле, бесшланговыми поворотными устройствами и быстро разъемными муфтами. Гидроприводы сменных рабочих органов и механизма подъема опускания стрелы защищены автономными предохранительными клапанами. Отработавшая рабочая жидкость поступает в маслобак через фильтр. Давление в гидросистеме при частоте вращения коленчатого вала двигателя 1070 об/мин составляет 9,8 МПа. Диаметры цилиндров механизма. стрелы 180 мм и поворота ковша 160 мм, ход поршня соответственно 850 и 482 мм.

Рис. 5.4. Одноковшовый погрузчик ПБ-35

Рис. 5.5. Гидравлическая система погрузчика Д-65 3

Для повышения устойчивости погрузчика при зачерпывании и разгрузке ковша база гусеничных тележек удлинена и на них установлено дополнительно по одному переднему катку. Натяжные устройства гусениц оборудованы гидроприводами. Дорожный просвет погрузчика 400 мм. Для запуска основного двигателя (четырехцилиндрового дизеля с турбонаддувом) установлен карбюраторный двигатель, запускаемый электростартером. Кабина имеет отопление и вентиляцию. Сиденье водителя амортизированное, высота его расположения может регулироваться.

Погрузчик Д-574 имеет принципиально такую же схему, что и у рассмотренных машин. Стрела установлена шарнирно на портале с поворотным в вертикальной продольной плоскости ковшом. Погрузчик предназначен для погрузки сыпучих материалов в автомобили и очистки габарита на прирельсовых складах. Он применяется также на строительных площадках, при ремонте дорог и земляных работ небольшого объема.

Читать далее: Одноковшовые пневмоколесные погрузчики

Категория: – Погрузчики

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Одноковшовые погрузочные машины

Строительные машины и оборудование, справочник

Одноковшовые погрузочные машины

Категория:

Погрузчики

Одноковшовые погрузочные машины

В нашем народном хозяйстве, несмотря на высокий технический уровень основных производственных процессов, на ряде участков все еще применяется ручной труд. Наиболее отстающими в этом смысле участками являются пункты погрузки-выгрузки и складирования сыпучих и кусковых грузов.

За последнее время механизация работ на этих пунктах стала успешно осуществляться при помощи одноковшовых погрузчиков напорного действия. Машины эти отличаются небольшим собственным весом и высокой производительностью. За сравнительно короткий отрезок времени они показали хорошие технико-эксплуатационные качества и получили общее признание.

Одноковшовые погрузчики напорного действия широко применяются и за границей, особенно в США и в Англии. Произвол-, ством одноковшовых погрузчиков разнообразных конструктивных модификаций и типоразмеров там заняты многие фирмы.

На предприятиях металлургической промышленности, перерабатывающих большое количество сыпучих грузов, применение легких подвижных одноковшовых погрузчиков удачно решает задачу механизации погрузочно-разгрузочных и складских операций на складах, строительных и ремонтных площадках и в других местах погрузки-выгрузки, часто рассредоточенных на большой территории завода.

Одноковшовые погрузчики напорного действия предназначены для грузов с насыпным весом не более 2,5 т/м3.

Для захвата сыпучего груза при обычном режиме работы машин необходимо предварительное глубокое внедрение ковша в штабель. Эта операция, требующая преодоления значительных сопротивлений, производится напорным движением ходового колесного или гусеничного механизма. Следовательно, для основной операции по захвату груза не нужна установка специального мощного привода, а используется привод ходового устройства.

После глубокого внедрения ковша в штабель; или с частичным совмещением движений, производится подъем или поворот наполненного ковша с отрывом сыпучего груза от остальной части штабеля. Для выполнения этой операции на погрузчике устанавливается специальный привод, который используется также и для последующего опорожнения ковша.

В отличие от экскаваторов и передвижных стреловых кранов одноковшовые погрузчики обычно не имеют верхнего поворотного строения. Ковш для зачерпывания и разгрузки направляется путем несложного маневрирования всей машиной.

Таким образом одноковшовые погрузчики основных типов в силу указанных конструктивных особенностей совершают во время работы небольшое количество отдельных движений: поворот ковша при зачерпывании и разгрузке, подъем и опускание ковша, перемещение всей машины от штабеля к месту опорожнения ковша и обратно. В отдельных случаях (например, тракторные лопаты) машина совершает лишь два движения — перемещение на гусеницах и подъем рукояти с ковшом.

Сравнительные расчеты показывают, что на погрузке сыпучих грузов в вагоны и другие транспортные устройства одноковшовые погрузчики по ряду экономических измерителей значительно выгодней кранов и экскаваторов, часто используемых на этих работах. Так, например, производительность на тонну веса машины при работе на угле для одноковшовых тракторных погрузчиков с ковшом емкостью 1,5 ж3 в среднем составляет около 7,5 г/час, а для стреловых железнодорожных кранов с грейфером емкостью 1,5 мъ — около 1,7 т/час, или в 4,4 раза меньше.

Кран работает с меньшей часовой производительностью, и при этом он в 3—4 раза дороже тракторного погрузчика.

Незначительный собственный вес погрузчика при относительно большой емкости ковша экономически оправдывает перемещение машины с грузом в пределах рабочей площадки. В отличие от кранов и одноковшовых экскаваторов одноковшовые погрузчики хорошо сочетают в себе свойства погрузочного и транспортного оборудования.

Преимуществом одноковшовых погрузчиков напорного действия является малое измельчение груза при зачерпывании. Это объясняется сравнительно спокойным внедрением ковша в штабель и захватом большой массы груза при малой поверхности сечения его рабочим периметром ковша. Это приобретает осо бое значение для таких грузов металлургического производст ва, как кокс, агломерат, сортированная кусковая железная руда и другие.

Для нормальной работы одноковшовых погрузчиков (и прежде всего для глубокого внедрения ковша в штабель и хорошего его заполнения) требуется ровная хорошо спланированная площадка с твердым и прочным покрытием. Работая на такой площадке, одноковшовые погрузчики, особенно при отсутствии зубьев на передних кромках ковша, сравнительно полно и чисто подбирают ковшом груз со складской площадки и в этом смысле выгодно отличаются от грейферных кранов, скреперных установок и других устройств.

Одноковшовые погрузчики, кроме ковша, имеют другие сменные рабочие приспособления: захваты для труб, бревен и других штучных грузов, сталкиватели, крановые стрелы различных типов и т. д. Замена одного приспособления другим производится просто, без значительной затраты рабочего времени. Таким образом, эти погрузчики являются универсальными машинами, приспособленными для работы с различными грузами, что при большой мобильности, облегчающей переброску машины с одного рабочего места на другое, создает возможности для хорошего ее использования во времени.

Погрузчики напорного действия строятся у нас на базе гусеничных тракторов или с использованием крупных узлов и де-. талей автомобилей серийного производства. При наличии мощной тракторной и автомобильной промышленности создаются благоприятные условия для успешного развития этой новой отрасли погрузочной техники.

Технико-экономические показатели работы погрузчика определяются его производительностью, которая в значительной степени зависит от заполнения ковша при зачерпывании. Поэтому процесс заполнения является наиболее ответственным элементом в работе погрузчика этого типа.

Вопросам работы грейферного захвата или ковша экскаватора в научно-технической литературе уделяется значительное внимание; известны крупные исследования в этой области. Что же касается работы ковша погрузчиков напорного действия, то этот вопрос еще не привлек к себе должного внимания.

Есть достаточные основания утверждать, что форма и конструкция ковшей погрузчиков как отечественного, так и иностранного производства во многих случаях являются далеко не совершенными. Емкость ковша, его размеры и форма часто не соответствуют роду зачерпываемого груза и основным параметрам машины —ее весу и мощности.

Таким образом, несмотря на уже достигнутые высокие показатели в работе одноковшовых погрузчиков, на практике используются далеко не все возможности этих машин вследствие недостаточно обоснованного проектирования их основных рабочих органов и недостаточного внимания к режиму зачерпывания.

В настоящей книге основное внимание уделено влиянию режима зачерпывания, а также конструкций и размеров ковшового захвата на конечный результат работы машины — ее производительность. Двигатель, ходовое устройство и некоторые вопросы, не специфичные для погрузчиков и достаточно освещенные в литературе, здесь почти не рассматриваются. Приведены также результаты нашего теоретического и экспериментального исследования процессов зачерпывания сыпучих грузов ковшами погрузчиков. Исследования проводились при кафедре строительных и погрузочно-разгрузочных машин Харьковского института инженеров транспорта с участием инж. В. Н. Хиневича, инж. Е. П. Коренко и А. В. Сахаровой.

Преимуществом электропривода в погрузчиках напорного действия является возможность получения большого момента от двигателя в период внедрения ковша в штабель, когда привод в короткий срок должен преодолеть сопротивления, достигающие очень высоких значений.

Номинальная мощность электропривода на единицу емкости ковша в электропогрузчиках всегда значительно меньше, чем в погрузчиках с приводом от двигателя внутреннего сгорания.

Машины с питанием от троллеев или от гибкого кабеля ма- ломаневренны. Однако при погрузочных работах в стационарных условиях, когда машина совершает лишь незначительные и простые перемещения без сложного маневрирования, эта система, особенно с гибким кабелем, может оказаться наиболее простой и дешевой. Необходимо только обеспечить такое положение кабеля, при котором исключалось бы попадание его на ковш и под колеса или гусеницы погрузчика.

2. Ходовое устройство. Основной рабочий процесс в работе машины — внедрение ковша в штабель, требующий наибольших усилий, осуществляется напорным движением ходового устройства, которое должно иметь достаточное сцепление с рабочей площадкой.

Одноковшовые погрузчики должны перемещаться по площадке для зачерпывания груза из штабеля и последующего опорожнения ковша. Ходовое устройство их должно поэтому обеспечивать достаточную маневренность.

Большой силой сцепления и хорошей проходимостью отличаются погрузчики на гусеничном ходу. Машины с отдельным реверсированием каждой гусеницы обладают, кроме того, хорошей маневренностью. Недостатком погрузчиков на гусеничном ходу является их большой собственный вес и незначительные скорости. Кроме того, гусеницы погрузчиков повреждают площадки и дороги.

Погрузчики на колесном ходу дешевле и требуют меньшего количества металла. Они весьма маневренны, особенно когда все их колеса, в том числе ведущие, являются управляемыми.

Хорошая маневренность достигается в конструкциях с двойным управляемым колесом, представляющим собой два колеса, посаженные близко одно от другого на одной разворотной оси. Механизм рулевого управления при такой системе управляемых колес, принятой в автопогрузчиках отечественного производства «4001» и «УПМ-6». значительно упрощается.

Недостатком погрузчиков описанного типа является их меньшая устойчивость в поперечном направлении вследствие уменьшения расстояния между вертикалью, проходящей через, центр тяжести машины, и опорной линией возможного опрокидывания.

Ведущие колеса погрузчиков обычно располагаются в передней части машины —со стороны внедрения ковша в штабель. Этим достигается наивыгоднейшее распределение веса: машины между сцепными и поддерживающими колесами, что существенно важно в период внедрения. Кроме того, при совмещении операций внедрения и подъема ковша сила сцепления ведущих колес значительно возрастает за счет вертикального сопротивления подъему.

Некоторые зарубежные фирмы изготовляют погрузчики с задними ведущими колесами, очевидно, в целях использования обычной системы колесного трактора, а также уменьшения габаритов передней части машины. Такое решение оправдано лишь в тех случаях, когда сцепной вес машины не ограничивает ее напорного усилия.

За границей получили большое распространение погрузчики на колесном ходу; в настоящее время там изготовляются погрузчики на колесном ходу даже тяжелого типа.

3. Привод для подъема ковша. Имеется три основных вида такого привода: с подъемной барабанной лебедкой, механический кривошипно-шатунный и гидравлический.

При зачерпывании, когда сопротивление подъему особенно велико, желательна малая скорость, которая при дальнейшем подъеме должна возрастать. Соблюдение таких условий обеспечивает хорошее использование мощности двигателя и спокойный режим зачерпывания. В погрузчиках с подъемной лебедкой это достигается устройством конусных барабанов, многослойной навивкой каната на дисковый барабан и другими способами. Однако это приводит к усложнению конструкции лебедки и ухудшению условий работы каната, особенно на участке малых’ радиусов навивки. Кроме того, для погрузчиков этого типа необходимо устройство специального каркаса с установкой на нем отклоняющих блоков, что увеличивает габариты и вес машины.

Тяжелые условия работы подъемных канатов (незащищенность от пыли, малые диаметры блоков и барабанов, большое число точек перегиба и др.) приводят к быстрому их износу.

Машины с кривошипно-шатунным и гидравлическим приводом не имеют этих недостатков. Изменение скорости при подъеме ковша достигается соответствующим взаимным расположением звеньев механизма.

Структура механизма подъема обеспечивает режим скорости, весьма благоприятный для зачерпывания и для работы двигателя.

При механическом приводе с лебедкой или с кривошипно- шатунным механизмом обычно имеет место только подъемное движение и в отдельных случаях — для разгрузки ковша и возвращения его в исходное положение — вращательное, которое- осуществляется без дополнительного механического двигателя.

В погрузчиках с гидравлическим приводом при простой кинематической схеме легко получить несколько относительных движений ковша, что достигается установкой дополнительных рабочих цилиндров, работающих от одного насоса. Достоинства гидропривода: компактность конструкции, отсутствие подверженных сильному износу муфт, тормозов, зубчатых и червячных колес, подшипников и других деталей, необходимых при механическом приводе, а также плавность в работе и простота управления. Гидропривод широко применяется в современных одноковшовых погрузчиках.

Указанные особенности гидропривода обусловили конструкцию погрузчиков со сложным движением ковша и рукояти, приближающихся по своей кинематической схеме к одноковшовым экскаваторам.

4. Связь ковша с машиной определяет основную кинематическую структуру погрузчика и отчасти способ заполнения и разгрузки ковша.

По этому признаку различают погрузчики с ковшом: а) на подъемной рукояти, б) шарнирно укрепленным на подъемной каретке и в) скипового типа на ходовых роликах.

Широкое распространение имеет первый тип погрузчиков, причем наиболее просты по конструкции машины, имеющие рукоять, шарнирно связанную с корпусом, но без поворота относительно нее ковша.

Недостатком таких погрузчиков является малая боковая устойчивость при верхнем положении ковша, особенно во время работы на неровных площадках.

Более устойчивы и компактны по конструкции машины с катящейся рукоятью. Ковш перемещается от места загрузки до места опорожнения без подъема на значительную высоту.

Эти машины применяются у нас для погрузки породы в вагонетки при прохождении подземных выработок. Английская фирма «Эймко» выпускает их также для работы на поверхности. При зачерпывании они развивают очень большие усилия и предназначены для работы в тяжелых условиях.

Недостатком машин, имеющих жесткую связь ковша с рукоятью, является постоянная, нерегулируемая высота разгрузки ковша, что во многих случаях ограничивает или делает невозможным применение их для подачи грузов на транспортные устройства с несоответствующей высотой приемного кузова.

Опорожнение ковша в машинах, имеющих специальный гидропривод или простейший механизм с использованием силы ‘ тяжести для поворота ковша относительно рукояти, может производиться на разной высоте.

К машинам с поворотным ковшом, шарнирно укрепленным на подъемной каретке, относятся, например, универсальные автопогрузчики. При замене ковша вилками, крановой стрелой и т. д. автопогрузчики могут работать на погрузке тарных грузов, леса и др. Обычно они имеют специальный гидропривод для поворота ковша в период зачерпывания и разгрузки.

В погрузчиках старого типа для поворота ковша на цапфах использовался механизм наклона рамы.

На рис. 1 изображен погрузчик отечественного производства грузоподъемностью 1,5 г с электроприводом, аккумуляторной батареей и ковшом для работы с сыпучими грузами. Ковш не имеет специального привода для поворота. Для опрокидыва- иия ковша при разгрузке используется основной привод подъема.

Рис. 1. Электропогрузчик с ковшовым захватным органом без специального привода для поворота ковша при зачерпывании

Машины без специального привода для поворота ковша относительно рукояти или каретки просты по конструкции, но менее удобны в эксплуатации. Хорошее заполнение ковша таких машин возможно лишь при глубоком внедрении их в штабель и высоко расположенном центре вращения рукояти.

Машины с ковшом на ходовых роликах и движением его по направляющим, работающие по принципу скипового подъемника, сравнительно просты по конструкции и в обслуживании. Они имеют всего два привода: ходового устройства и подъемную лебедку. Верхнее строение машины, состоящее из направляющей рамы и поддерживающей конструкции, весьма громоздко. Разгрузка ковша возможна лишь при верхнем его положении по направляющей раме. Для регулирования высоты разгрузки в машинах нового типа предусмотрено дополнительное подъемное устройство, при помощи которого можно менять высоту разгрузочного участка направляющей рамы.

Описанные погрузчики имеют те же недостатки, что и машины с лебедкой барабанного типа.

5. Направление движения ковша относительно машины при разгрузке в значительной мере определяет характер маневрирования машиной и продолжительность ее рабочего цикла.

Наиболее простое маневрирование с минимальным перемещением машины по площадке возможно при повороте стрелы с ковшом в вертикальной и горизонтальной плоскостях. По своей кинематической схеме такие погрузчики приближаются к экскаваторам с верхним поворотным строением; они удобны в эксплуатации, но сложны по конструкции.

Погрузчики, у которых разгрузка ковша происходит впереди машины, т. е. с той же стороны, что и зачерпывание, требуют сложного маневрирования; после зачерпывания машина должна задним ходом отойти от штабеля, развернуться, подойти к автомашине, вагону или другому объекту погрузки и после опорожнения ковша, повторных разворота и углового захода вернуться к штабелю для следующего зачерпывания. Эти операции усложняют работу водителя, неблагоприятно отражаются на производительности погрузчика, способствуют износу его ходовых частей и складской площадки, особенно при гусеничном ходовом устройстве.

Просты по конструкции и не требуют сложного маневрирования погрузчики, у которых ковш разгружается при движении его с рукоятью назад через машину. По этому принципу работают, например, тракторные лопаты.

Во время работы погрузчик располагается между штабелем и загружаемым объектом; для зачерпывания и разгрузки ковша производятся простейшие возвратно-поступательные движения по площадке. Длительность рабочего цикла у этих машин незначительна.

Существуют также конструкции, в которых предусмотрена разгрузка ковша при движении его вперед или назад через машину.

6. Направление и форма кривой зачерпывания по отношению к остову машины существенно- влияют на заполнение ковша и сопротивление при зачерпывании. Кривая зачерпывания является траекторией относительного движения передней кромки ковша при его подъеме из- штабеля с грузом. Обычно эта кривая является дугой окружности.

При верхнем расположении центра вращения ковша кривая наклонена в сторону штабеля, что способствует увеличению зоны зачерпывания и, следовательно, улучшению заполнения ковша. В этом случае не требуется глубокого первичного внедрения ковша в штабель, но, как показали опыты, наблюдается, значительное измельчение зачерпываемого материала.

При кривой зачерпывания, имеющей форму вертикальной я ли почти вертикальной линии, объем зоны зачерпывания при прочих равных условиях уменьшается. Кроме того, значительное количество груза при зачерпывании высыпается из ковша. Для хорошего заполнения ковша машины должны работать с большой первичной глубиной его внедрения, что приводит к большой нагрузке на привод подъема в начальный период работы. когда от штабеля сразу отрывается вся масса груза, расположенная над днищем ковша.

Если кривая зачерпывания по отношению к остову машины наклонена назад, то осыпание материала лишь несколько уменьшается, а характер зачерпывания в основном остается таким же, как и в предыдущем случае.

Чтобы улучшить заполнение ковша и уменьшить первичную глубину внедрения, в машинах двух последних типов (с вертикальной и наклоненной назад траекторией относительного движения передней кромки ковша) часто применяют так называемый экскаваторный способ зачерпывания. Поступательное движение ковша в сторону штабеля и подъем его при этом частично совмещаются во времени, что приводит к смещению траектории абсолютного движения передней кромки ковша, т. е. фактической кривой зачерпывания, в сторону штабеля.

В отдельных случаях на одноковшовых погрузчиках устанавливается специальное погрузочное устройство типа бункера или кузова. Как правило, погрузка чаще всего ведется непосредственно из ковша.

При постоянной высоте разгрузки ковша иногда устанавливается направляющий погрузочный лоток для некоторого регулирования высоты сбрасывания груза.

Установка на погрузчике специального бункера или кузова целесообразна при значительной дальности пробега погрузчика от места зачерпывания к месту погрузки. Предварительное заполнение ковшом бункера или кузова уменьшает число пробегов, повышает производительность и срок службы ходовых частей машины.

Расположение бункера на большой высоте делает эти машины мало устойчивыми, особенно при работе на неровных и наклонных площадках.

Читать далее: Одноковшовые погрузчики с электрическим приводом

Категория: – Погрузчики

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Одноковшовые тракторные погрузчики с задней разгрузкой ковша (тракторные лопаты)

Строительные машины и оборудование, справочник

Одноковшовые тракторные погрузчики с задней разгрузкой ковша (тракторные лопаты)

Категория:

Погрузчики

Одноковшовые тракторные погрузчики с задней разгрузкой ковша (тракторные лопаты)

Большое распространение получили у нас одноковшовые тракторные погрузчики с задней разгрузкой ковша. Принцип действия и конструкция этих машин весьма просты.

Все операции с ковшом: его подъем из штабеля при зачерпывании, установка в транспортное положение и разгрузка осуществляются лишь одним поворотным движением в вертикальной плоскости рукояти с жестко укрепленным на ней ковшом. Рукоять приводится в движение двухбарабанной лебедкой, работающей от заднего вала отбора мощности типового гусеничного трактора.

Внедрение ковша в штабель для зачерпывания, последующая транспортировка груза и установка ковша над местом его разгрузки осуществляются обычно в результате простейших прямого и возвратного перемещений трактора.

Использование для внедрения ковша в штабель мощного напорного движения гусеничного хода допускает установку ковша большой емкости.

Простота конструкции и эксплуатации, относительно небольшой собственный вес и большая производительность обеспечивают высокую технико-экономическую эффективность при использовании этих машин на погрузочных работах и штабелировании самых разнообразных сыпучих и кусковых грузов.

Подобно автопогрузчикам, тракторный погрузчик при установке соответствующего сменного рабочего оборудования (отвал бульдозерного типа, захват для бревен и др.) может использоваться и на других работах, например, на выгрузке сыпучих грузов с железнодорожных платформ, на планировке площадки, на погрузке и штабелировании бревен и т. д.

Недостатки тракторных погрузчиков с задней разгрузкой:

а) машинист из кабины при опущенном ковше не видит места зачерпывания, совершенно закрытого от него громоздким ковшом, а также плохо видит место, где происходит опорожнение ковша, так как сидит спиной к месту разгрузки;

б) так как ковш не поворачивается относительно рукояти, значительная часть сыпучего груза, захваченного из штабеля в период зачерпывания, высыпается из ковша;

в) вследствие высокого расположения центра тяжести, особенно при верхнем положении загруженного ковша, машина мало устойчива в поперечном направлении.

Тракторный погрузчик ТЛ-2-ЦИНС

Одной из удачных отечественных машин этого типа является тракторный погрузчик, спроектированный Киевским филиалом Центрального научно-исследовательского института сахарной промышленности (конструкторы — кандидаты техн. наук В. В. Новиков и Н. М. Кичигин). Машина в основном предназначена для погрузки в железнодорожные вагоны сахарной свеклы, но выпускалась также со специальным ковшом для работы с углем, песком и другими сыпучими грузами (рис. 32). В последнее время машины ЦИНСа изготовлялись на базе типового гусеничного дизельного трактора ДТ-54.

Рис. 32. Тракторный одноковшовый погрузчик TJI-2-ЦИНС с бункером

При значительных расстояниях от места зачерпывания до места опорожнения ковша для уменьшения числа пробегов погрузчика на машине устанавливается бункер емкостью на один ковш.

Затвором бункера управляет водитель из кабины. В закрытом и открытом состоянии затвор удерживается специальной верхней защелкой, управляемой вручную при помощи шарнирно-рычажного механизма с тягой, стальным тросиком и ручкой.

При подъеме защелки затвор под действием собственного веса и давления груза открывается, вращаясь относительно нижнего шарнира. В открытом состоянии затвор служит как бы направляющим лотком бункера и удерживается в этом положении той же защелкой, действующей на боковые стенки и срабатывающей при крайнем нижнем его положении. Для закрывания затвора, которое возможно лишь при полном опорожнении бункера, необходимо вновь поднять удерживающую защелку, после чего под действием пружины и рычажного механизма затвор захлопнется.

Рис. 33. Тракторный одноковшовый погрузчик ТЛ-2-ЦИНС без бункера

На вынесенной вперед раме погрузчика свободно посажен барабанный опорный каток, который служит для создания достаточной устойчивости погрузчика и уменьшения нагрузки на переднюю часть гусеничного хода в период отрыва заполненного грузом ковша от штабеля.

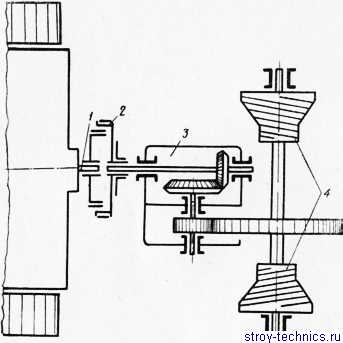

На рис. 33 изображен тот же погрузчик без бункера. Кинематическая схема привода подъема ковша представлена на рис. 34. Валик отбора мощности трактора соединен с валом зубчатого редуктора при помощи ленточной фрикционной муфты. Ведомая часть муфты является также шайбой ленточного тормоза. Редуктор состоит из конической и цилиндрической зубчатых передач с общим передаточным числом 1 : 12,4. Последнее зубчатое колесо редуктора жестко посажено на одном валу с двумя барабанами, имеющими ручьи для подъемных канатов.

При включении ленточной муфты рукоять с ковшом поднимается и удерживается в этом состоянии ленточным тормозом.

Опускается рукоять под действием силы тяжести. Плавность опускания достигается в результате притормаживания лебедки ленточным тормозом.

Рис. 34. Кинематическая схема привода подъема ковша машины ТЛ-2-ЦИНС:

1 — вал отбора мощности трактора; 2— муфта; 3 — редуктор; 4 — барабаны

Управление фрикционной муфтой и ленточным тормозом в погрузчиках последнего выпуска осуществляется от одной ножной педали. Для подъема груза водитель нажимает нотой на педаль управления от себя, отключая таким образом тормоз и включая муфту. Для полного затормаживания водитель совершенно отпускает педаль, которая под действием пружин возвращается в исходное положение. Для опускания рукояти водитель лишь частично выжимает педаль и таким образом воздействует только на тормоз.

При подъеме рукояти до верхнего предельного положения расположенный на ней упор нажимает на специальный ролик, от которого педаль и весь механизм управления через систему тяг и рычагов принудительно устанавливаются в положение полного торможения. Таким образом, если водитель не выключит своевременно лебедку, она остановится в результате действия конечного выключателя.

На рис. 35 показана конструкция барабанов подъемной лебедки. Оба барабана имеют цилиндрическую и коническую части с ручьями для навивки канатов.

В начальный период подъема ковша, т. е. в период зачерпывания, когда нагрузка на канаты имеет наибольшее значение, канаты навиваются на цилиндрическую часть барабана малого радиуса, что обеспечивает небольшую скорость подъема и спокойный режим зачерпывания без перегрузки двигателя по мощности.

При дальнейшем подъеме ковша момент сопротивления на рукояти уменьшается, а скорость, вследствие увеличения ведущего радиуса барабанов, возрастает. В результате этого достигается более полная и равномерная загрузка двигателя.

Повышение скорости уменьшает длительность рабочего цикла машины и предотвращает чрезмерное высыпание груза из ковша при выходе последнего из штабеля.

Рукоять с ковшом поднимается при помощи двух совершенно одинаковых параллельно работающих канатных полиспастов. Каждый из них имеет две ветви каната с одним подвижным блоком, шарнирно укрепленным на рукояти. На верхней части каркаса расположены направляющие башмаки, блоки и нажимной ролик, которые удерживают канаты в определенном положении и направляют их к барабанам лебедки. Один конец каждого подъемного каната шарнирно закреплен на каркасе, а другой — на барабане лебедки. Независимость работы каждого полиспаста требует тщательной регулировки натяжения канатов для распределения между ними поровну общего подъемного усилия.

В настоящее время ЦИНСом разработана новая тракторная лопата типа ТЛ-4-ЦИНС с шарнирно-рычажным устройством и гидравлическим приводом для подъема рукояти с ковшом. Эта машина примерно на одну тонну легче машины типа ТЛ-2-ЦИНС, имеет меньшее число подверженных износу деталей и отличается большей устойчивостью.

Тракторный погрузчик Т-107

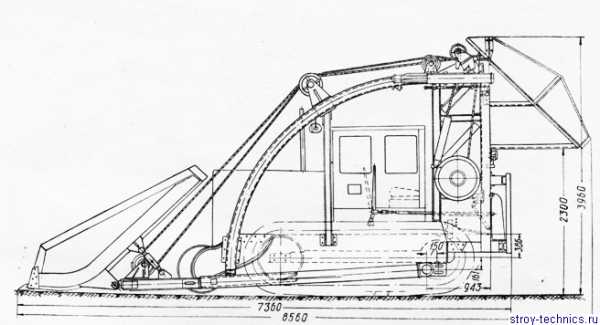

Тракторный погрузчик Т-107, изготовляемый Свердловским механическим заводом «Главэкскаватор» (рис. 36), построен на базе гусеничного дизельного трактора С-80.

По сравнению с машиной ЦИНСа этот погрузчик обладает большой мощностью и предназначен для более тяжелых условий работы. Наряду с погрузкой сыпучих грузов из штабелей он в отдельных случаях используется и для земляных работ.

Рис. 36. Одноковшовый тракторный погрузчик Т-107

Подъем и опускание ковша производятся при помощи двух- барабанной лебедки, работающей от заднего вала отбора мощности трактора. В отличие от машины ЦИНСа, при опускании ковша лебедка не отключается от двигателя, а барабаны ее меняют направление вращения; таким образом, опускание происходит на режиме двигателя.

Рис. 37. Кинематическая схема привода подъема ковша тракторного погрузчика Т-107

На рис. 37 представлена кинематическая схема привода. Вращение от вала отбора мощности при помощи кулачковой муфты передается валу с шестерней, которая всегда находится в зацеплении с шестерней. Для подъема ковша канатами необходимо включить многодисковую фрикционную муфту 6 и соединить таким образом с валом свободно сидящую на нем шестерню. От этой шестерни вращение передается шестерне и валу, на котором заклинена звездочка.

От звездочки цепной передачей вращение передается звездочке, сидящей на червячном валу, и далее червячному колесу. На концах вала этого колеса жестко закреплены цилиндро-конические барабаны лебедки.

Для опускания ковша необходимо включить многодисковую муфту и при помощи зубчатых колес передать вращение (уже в другом направлении) валу с ведущей звездочкой.

Фрикционные муфты так сблокированы между собой, что при включении одной из них другая выключается.

Рис. 38. Разрез по оси барабанов и червячному редуктору погрузчика Т-107

На одном валу с шестерней расположен тормоз, сблокированный с фрикционными муфтами. Когда одна из муфт работает, т. е. происходит подъем или опускание ковша, тормоз выключен. При выключении обеих фрикционных муфт тормоз автоматически включается и происходит затормаживание ковша в любом его положении.

Лебедкой управляют из кабины водителя при помощи одной рукояти и связанной с рукоятью системой тяг и рычагов. При нейтральном положении рукояти обе фрикционные муфты выключены, а тормоз включен, т. е. лебедка заторможена и ковш неподвижен.

При повороте рукояти управления из нейтрального положения «от себя» тормоз отключается, а фрикционная муфта опускания включается и ковш опускается.

При повороте рукояти управления из нейтрального положения «к себе» включается фрикционная муфта подъема.

Шарнирно-рычажная система управления муфтами и тормозом связана системой рычагов и тяг с конечным выключателем. Конечный выключатель срабатывает при предельном верхнем положении ковша.

На рис. 38 представлен разрез по оси барабанов и червячному редуктору лебедки.

Канатно-блочная система и запасовка подъемных канатов (рис. 39) выполнены примерно так же, как и на погрузчике ТЛ-2-ЦИНС. Блочная система состоит из двух отдельных полиспастов. Один конец каната полиспаста зажат в специальном отверстии барабана, откуда направляется в ручей на цилиндрическом участке барабана с малым радиусом. Обогнув несколько раз барабан, канат далее огибает направляющие блоки, неподвижно установленные на каркасе, и подвижной блок, укрепленный на подъемной рукоятке. С блока канат направляется вверх и, обогнув неподвижный опорный башмак, направляется к канатодержателю. Здесь канат изгибается в горизонтальной плоскости и закрепляется планкой на закрепителе.

Для удержания каната в ручье направляющего блока служит верхний нажимной блок, расположенный на качающемся кронштейне. Этот кронштейн связан тросиком с пружиной, вмонтированной в стакан.

Тракторный погрузчик Т-157

Свердловским механическим заводом на базе трактора С-80 построен опытный образец одноковшового тракторного погрузчика с гидравлическим приводом (рис. 40 и 41).

Подъем и опускание рукояти с ковшом производятся при помощи двух параллельно работающих гидроцилиндров и шарнирно-рычажной системы, состоящей из двух пар фигурных рычагов и тяг. Рычажная система допускает возможность регулирования высоты разгрузки и угла наклона к горизонту спинки ковша в верхнем его положении. При углах наклона ковша 47, 40 и 30° высота разгрузки соответственно равна 2,3; 3 и 3,3 м.

Машина не имеет опорного катка. Это обстоятельство, а также особая форма ковша с сильно отклоненной вперед задней стенкой дали возможность приблизить переднюю часть ковша к трактору и получить сравнительно небольшую для машин этого типа общую длину рукояти с ковшом.

При подъеме рукояти ковш совершает два движения: а) вместе с рукоятью и б) вращательное, относительно рукояти в ту же сторону. В результате второго, вращательного движения ковш в верхнем положении получает дополнительный наклон в сторону разгрузки, что существенно важно для нормального его опорожнения в связи с малым значением тупого угла между днищем и спинкой ковша.

Угол наклона ковша к горизонту при разгрузке, а следовательно, и высота разгрузки регулируются положением тяги, соединяющей ковш с промежуточным угловым рычагом подъемной шарнирно-рычажной системы. Для установки этой соединительной тяти в одно из трех возможных положений на ведущем плече углового рычага предусмотрено три отверстия для шарнирного соединения.

Насос гидросистемы расположен в передней части трактора. Отбор мощности производится от коленчатого вала двигателя.

Машина Т-157, по сравнению с машиной Т-107, имеет ряд преимуществ: она легче по весу и меньше ее габаритный размер в длину; отсутствует сложная лебедка с двумя фрикционными муфтами, тормозом, зубчатыми и червячной передачами и другими подверженными сильному износу деталями; отсутствует громоздкая верхняя надстройка с канатно-блочной системой и буферами; отсутствуют быстро изнашивающиеся подъемные канаты; машина имеет меньшее число деталей и проще в управлении.

Рис. 40. Одноковшовый тракторный погрузчик Т-157

Рис. 41. Одноковшовый тракторный погрузчик Т-157

Основными недостатками машины Т-157, по сравнению с другими машинами этого типа, являются: малая продольная устойчивость; малая скорость подъема ковша; неблагоприятная для зачерпывания форма ковша с малоразвитой передней частью днища и приподнятой задней стенкой; чрезмерная перегрузка передней части гусеничного хода при зачерпывании вследствие отсутствия опорного катка.

Ковши и другие захватные органы тракторных погрузчиков с задней разгрузкой ковша

Конструкции и геометрические формы ковшей различных тракторных погрузчиков с задней разгрузкой не имеют существенных различий.

Ширина ковша незначительно превышает ширину гусеничного хода, благодаря чему при движении погрузчика вперед с опущенным ковшом последний очищает от груза путь перед гусеницами.

Передняя заборная часть ковша усилена накладкой с заостренным ножом, что обеспечивает повышение износоустойчивости, прочности и лучшее врезание в штабель. Для разрыхления зачерпываемого груза на горизонтальном ноже укреплены зубья, изготовленные из марганцовистой стали, облегчающие захват груза ковшом при работе на смерзшихся материалах и экскавации.

Ниже доказывается, что при работе на сыпучих грузах зубья ухудшают процесс зачерпывания и заполнения ковша. В последнее время ковши тракторных погрузчиков ЦИНСа, а также автопогрузчиков стали изготовляться без зубьев.

Глубина заборной горизонтальной части днища ковша тракторных погрузчиков составляет около одного метра. Напорное усилие гусеничного хода этих машин обычно допускает более глубокое внедрение ковша в штабель; при этом, вследствие пассивного отпора штабеля на задней стенке ковша, нагрузка на машину резко возрастает.

Удлинение горизонтальной части днища в глубину ковша дает возможность значительно уменьшить нагрузки, действующие на машину в период внедрения, и увеличить заполнение ковша.

Отрицательным последствием удлинения днища являются: увеличение момента сил сопротивления подъему ковша и опрокидывающего момента. Первое не может иметь решающего значения, поскольку даже при большом удлинении днища относительное увеличение момента сопротивления повороту рукояти незначительно. Так, например, при увеличении длины горизон тального участка днища ковша машины ТЛ-2-ЦИНС на 50% плечо силы тяжести груза относительно центра поворота при зачерпывании возрастает лишь на 6%.

Опрокидывающий момент вследствие удлинения днища возрастает в большей мере, однако этот рост также относительно невелик и для машин, имеющих передний каток, во многих случаях вполне допустим. Мало того, в целях увеличения высоты разгрузки длина рукояти погрузчиков TJl-2-ЦИНС и Т-107 часто специально увеличивается при помощи телескопического устройства.

Опыт показывает, что при внедрении ковша в штабель трактор часто работает почти на пределе—как по мощности двигателя, так и по сцеплению в главной фрикционной муфте и на гусеницах. Поэтому целесообразно использовать .все возможные пути снижения общего сопротивления внедрению.

Тупой угол между заборной частью днища ковша и его задней стенкой определяется необходимым наклоном стенки при разгрузке и углом предельного поворота рукояти. При увеличении угла между днищем и задней стенкой уменьшается сопротивление отпору в период внедрения и незначительно увеличивается емкость ковша, но при этом соответственно возрастает вылет рукояти, а следовательно, опрокидывающий момент и момент сопротивления повороту рукояти.

Отрицательное влияние последнего фактора сказывается здесь в большей мере, чем в рассмотренном выше случае удлинения заборной части ковша.

Длина задней стенки ковша определяется необходимым положением ее разгрузочной кромки при верхнем положении ковша и, таким образом, зависит от способа разгрузки ковша. На рис. 32 сплошной линией показана форма ковша при разгрузке над бункером погрузчика, пунктирной — при работе без бункера.

Кроме ковша, тракторные погрузчики могут работать и с другими видами сменных рабочих органов.

На погрузчиках ЦИНСа предусмотрено укрепление на рукояти вместо ковша специального отвала бульдозерного типа (рис. 42). С этим рабочим органом машина может использоваться на выравнивании площадей открытых складов и строительных площадок, на планировке шлаковых отвалов, на засыпке ям и других подобных работах.

На рис. 43 изображена машина ЦИНСа с другим рабочим органом — разгрузителем, который также укрепляется на рукояти вместо ковша. При помощи этого устройства производится выгрузка сыпучих грузов методом сталкивания с автомобилей и железнодорожных платформ при открытых бортах.

На рис. 44 изображен погрузчик Т-107 с укрепленным на рукояти вилочным подхватом для погрузочно-разгрузочных работ и транспортирования бревен, труб и других длинномерных грузов. Машина часто используется также на погрузке леса из штабелей в железнодорожные вагоны; при этом сменная производительность ее составляет в среднем 120 м3.

Рис. 42. Машина ЦИНС с бульдозерным отвалом

Рис. 43. Машина ЦИНС со сталкивателем

Читать далее: Одноковшовые тракторные погрузчики с передней разгрузкой ковша

Категория: – Погрузчики

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Одноковшовый погрузчик – Большая Энциклопедия Нефти и Газа, статья, страница 2

Одноковшовый погрузчик

Cтраница 2

Одноковшовые погрузчики по типу ходового устройства подразделяют на пневмоколесные и гусеничные, которые могут иметь жесткую и шарнирно-сочлененную раму. По способу разгрузки одноковшовые погрузчики изготавливают фронтальными, а гусеничные погрузчики, кроме того, – и с разгрузкой ковша назад. [16]

Одноковшовые погрузчики ( табл. 11.15) относятся к самоходным машинам с рабочими органами циклического действия. [17]

Одноковшовый погрузчик ( автолопата) типа АА-1 ЦИНС ( рис. 174 б) смонтирован на автомашине ЗИЛ-150. Далее материал перевозится к месту назначения и разгружается путем наклона бункера. [18]

Одноковшовые погрузчики изготовляются заводами пищевой промышленности. [19]

Одноковшовые погрузчики применяют главным образом для погрузки в транспортные средства насыпных и кусковых материалов. Иногда погрузчики с ковшом используют для выгрузки насыпных материалов из крытых железнодорожных вагонов. [21]

Одноковшовые погрузчики в эксплуатационных условиях используются как погру-зочно-разгрузочные и погрузочно-транспорт-ные средства. [22]

Одноковшовые погрузчики Д-388, Д-442, Д-443, ПГ-1, Д-518, Т-107, Д-157, Д-380 и Д-451 ( табл. 123) предназначены для механизации погрузочно-разгрузоч-ных работ и перемещения различных строительных материалов на территории стройплощадок, заводов стройдеталей, промышленных, лесных и строительных складов, грузовых дворов железных дорог, речных и морских портов. Современные универсальные одноковшовые погрузчики применяют также для добычи нерудных материалов ( песка и гравия) и используют для бульдозерных и планировочных земляных работ. По виду и кинематике рабочего оборудования, определяющих способы разгрузки, одноковшовые погрузчики подразделяют на фронтальные, полуповоротные и с разгрузкой через себя ( фиг. [23]

Полуповоротные одноковшовые погрузчики на базе самоходных универсальных агрегатных шасси снабжаются сменным рабочим оборудованием с объемным гидроприводом для выполнения различных погрузочных и земляных работ в стесненных условиях. [24]

Одноковшовый погрузчик типа Т-107 предназначен для погрузки различного рода сыпучих и мелкокусковых материалов: угля, торфа, грунта, песка, щебня. На электростанциях погрузчик применяется для погрузки в вагонетки и автомашины разного вида топлива. Погрузчик смонтирован на тракторе С-80. Привод механизмов погрузочного устройства ( ковша) осуществляется от вала отбора мощности двигателя трактора. Ковш поднимается и опускается канатно-блочной системой, проводимой двухбарабанной лебедкой. [25]

Одноковшовыми погрузчиками называются самоходные погрузочно-разгру-зочные машины с основным рабочим органом в виде установленного на конце подъемной стрелы ковша. [26]

Мобильными и маневренными одноковшовыми погрузчиками являются погрузчики на пневмоколесном ходу. Одноковшовый полуповоротный погрузчик Д-451 с ковшом емкостью 0 4 м3 может иметь до 10 видов сменного оборудования, что делает его универсальным для применения на различных погрузочных работах в дорожном строительстве. [27]

Некоторые одноковшовые погрузчики могут копать грунт. Это достигается за счет того, что ковш способен опуститься ниже уровня опоры колес или гусениц. [28]

Все отечественные строительные одноковшовые погрузчики оборудуются рычажной системой с гидравлическим приводом, обеспечивающим рациональную компоновку машины и хорошие силовые параметры. [29]

Забой одноковшового погрузчика – торцовый, продольный или забой-площадка. При использовании погрузчика в качестве выемочно-погрузочного оборудования он после наполнения ковша отъезжает от забоя, совмещая подъезд к автосамосвалу с подъемом ковша на необходимую высоту разгрузки. [30]

Страницы: 1 2 3 4

www.ngpedia.ru

Добавить комментарий