Расчет производительности фронтального погрузчика: Шахтинский автодорожный институт (филиал) ЮРГПУ(НПИ) им. М.И. Платова :: Главная

Производительность одноковшового погрузчика

Производительность одноковшового погрузчика

Производительность погрузчика определяется количеством грузов (грунта, строительных материалов и изделий), которые он может погрузить, переместить или разработать в единицу времени.

На производительность погрузчика влияет ряд постоянных и переменных факторов.

К постоянным факторам относятся: конструктивные особенности, тип погрузчика, грузоподъемность, тягово-сцепные качества, рабочие скорости и др.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Переменными факторами являются: вид копаемых и перегружаемых материалов.

Техническая производительность одноковшовых фронтальных погрузчиков определяется с учетом влияния конструктивных и технологических факторов, физических свойств разрабатываемых материалов, плотности их и коэффициента условий работы.

Рис. 1. Номограмма для определения технической производительности одноковшовых погрузчик }

Кн — коэффициент наполнения ковша; VK — вместимость ковша, м3; Q — объем материала в ковше, м » р— плотность материалов, т/м3; Р — масса материала в ковше, т; Тц — время рабочего цикла, мин (с;> П — техническая производительность, т/ч

Высокие показатели производительности одноковшовых фронтальных погрузчиков в различных конкретных условиях эксплуатации могут быть достигнуты за счет следующих факторов:

— увеличения объема материала (грунта), набираемого за один рабочий цикл в процессе копания;

— снижения потерь материалов (грунта) в процессе копания и перемещения в ковше;

— применения пневмоколесных погрузчиков с шарнирно-сочленен-нои рамой, что повышает маневренность погрузчиков и производительность по сравнению с погрузчиками, имеющими цельную раму;

– более высокой квалификации машинистов.

Эффективность применения одноковшовых фронтальных погрузчиков. Эффективность применения новых одноковшовых погрузчиков определяют путем сопоставления приведенных затрат в сфере производства и эксплуатации на выполнение одного и того же технологического процесса с ранее применявшимися погрузчиками или с другими средствами механизации.

При расчете экономической эффективности должна быть, обеспечена сопоставимость сравниваемых машин по следующим факторам:

— объему выполняемых работ;

Расчетная стоимость машины М складывается из оптово-отпуск-ной цены (берется по прейскуранту оптовых цен), расходов по доставке от станции отправления завода-изготовителя до базы строительной организации, снабженческих и заготовительно-склад-ских расходов на тару (упаковку), если ее стоимость не учтена в цене машины.

Расходы по доставке машины с завода-изготовителя определяют путем начисления на оптово-отпускную цену дополнительных затрат, связанных с доставкой машины.

Нормы амортизационных отчислений принимают в соответствии с «Инструкцией по определению экономической эффективности новых строительных, дорожных, мелиоративных машин, противопожарного оборудования, лифтов, изобретений и рационализаторских предложений».

Годовой фонд рабочего времени принимают в целом по СССР — 247, в северной зоне — 238, в южной зоне — 255 дней. (Показатели включают продолжительность выполнения технологических процессов, нахождения на перебазировке, техническом обслуживании и ремонтах).

Число смен работы погрузчиков в течение суток принимают в соответствии с установленным режимом их работы в данной строительной организации.

Стоимость монтажа и демонтажа машин Мд при наличии производственных норм (единых или местных) определяют на основе их калькуляций.

Исходные данные по определению себестоимости 1 маш.ч. одноковшовых погрузчиков рассчитывают с учетом оптовых цен на машины, ремонтные материалы и сменную оснастку введенных с января 1982 г. по соответствующим прейскурантам, а для вновь осваиваемых машин — по данным заводов-изготовителей или расчетом.

Экономика эксплуатации фронтальных погрузчиков тяжелого класса в условиях карьеров – Основные средства

Х.-П. Цинке, канд. техн. наук (Dr.-Ing.), Германия, фото производителей техники

техн. наук (Dr.-Ing.), Германия, фото производителей техники

Каждому, кто работает в горном деле, рано или поздно приходится сравнивать и анализировать достоинства и недостатки погрузочного оборудования, такого как гидравлические экскаваторы, скреперы и фронтальные погрузчики.

При этом, конечно, надо в первую очередь исходить из технологических возможностей в определенных условиях работы горнодобывающего предприятия. Самое популярное погрузочное оборудование в карьерах – экскаваторы, погрузчики и скреперы.

Пожалуй, самым важным фактором при сравнении погрузочного оборудования является средняя стоимость 1 т или 1 м3 обработанного материала за весь срок эксплуатации машины. Калькуляция стоимости должна включать в себя стоимость приобретения, финансирования и стоимость эксплуатации, техобслуживания и ремонта погрузочной и транспортной техники и вспомогательного оборудования.

Сравнение технических и конструктивных различий, например, между экскаваторами и погрузчиками, может сводиться всего лишь к разнице при выемке грунта и его погрузке в самосвалы.

Мой опыт после осмотра и обследования многих карьеров по всему миру показывает, что в данный момент карьерные гидравлические экскаваторы следует применять в тех случаях, когда горнодобывающая компания уже в состоянии иметь полностью обученный персонал, выполнить качественный взрыв и технологию, обеспечивающую долговременную рентабельную эксплуатацию рудника. В таком случае существует возможность долговременного планирования разработки забоев, а в наличии должен быть достаточно большой парк экскаваторов и вспомогательного оборудования.

Но если многие из названных выше факторов отсутствуют, руководству горнодобывающего предприятия следует думать о применении альтернативных решений для организации эффективной погрузки материала. Самая распространенная альтернатива – это эксплуатация фронтальных погрузчиков. Все этапы полного цикла копания и погрузки погрузчик выполняет, передвигаясь на своих колесах. Понятно, что эффективность работы погрузчика в первую очередь зависит от состояния его ходовой части и характеристик грунта, по которому погрузчик передвигается.

Самый важный фактор, определяющий производительность фронтального погрузчика, – коэффициент сцепления колес с грунтом. Этот коэффициент может колебаться от 0,4 при повышенной влажности до 0,7 при сухом грунте (гравий, щебень). Так как усилие копания у погрузчика в конце концов зависит только от взаимодействия между шинами и грунтом, очень важно заботиться о состоянии опорной поверхности на погрузочной площадке. Фактор, определяющий производительность работы со стороны погрузчика, – это его масса, если принимать во внимание, что мощность двигателя и конструкция привода рассчитаны с достаточно хорошим запасом для реализации передвижения.

Привод хода у современных карьерных фронтальных погрузчиков осуществляется коробкой передач с переключением под нагрузкой. То есть переключение с одной на другую передачу происходит без остановки привода. Это очень важная возможность регулирования силы тяги для создания необходимых усилий при копании, чтобы погрузчик работал плавно. Кроме этого, привод современного погрузчика должен иметь коробку передач, в которой можно плавно заблокировать гидротрансформатор. Таким образом в нужные моменты можно исключить потери от гидродинамической системы.

В случае работы на сухом, достаточно хорошо размельченном гравии усилие копания погрузчика может достигать 70% его собственной массы.

Кроме хорошо подобранного ходового привода погрузчика его производительность во многом зависит от конструкции ковша. Преимущество фронтальных погрузчиков в том, что их ковши значительно шире по сравнению с ковшами экскаваторов.

Как уже было сказано выше, по сравнению с показанной геометрией ковша фронтального погрузчика у экскаваторов ковш отличается меньшей шириной. Поэтому у ковшей экскаваторов геометрические габариты – длина и высота – больше, чем у ковшей погрузчиков. Во многих случаях в зависимости от характеристик грунта у экскаваторов ухудшается заполнение ковша и удлиняется цикл копания, в результате снижается производительность.

Поэтому у ковшей экскаваторов геометрические габариты – длина и высота – больше, чем у ковшей погрузчиков. Во многих случаях в зависимости от характеристик грунта у экскаваторов ухудшается заполнение ковша и удлиняется цикл копания, в результате снижается производительность.

Названные выше свойства ковшей погрузчиков дают им возможность лучше справляться в забоях с горной массой, недостаточно измельченной в результате «плохого» взрыва. Негабаритные куски породы лучше загружаются в широкий ковш, и коэффициент заполнения у такого ковша выше.

За счет хода погрузчика на пневмоколесах существенно облегчается его передвижение по карьеру без предварительной подготовки. По сравнению с экскаватором его скорость при этом в 10 раз выше.

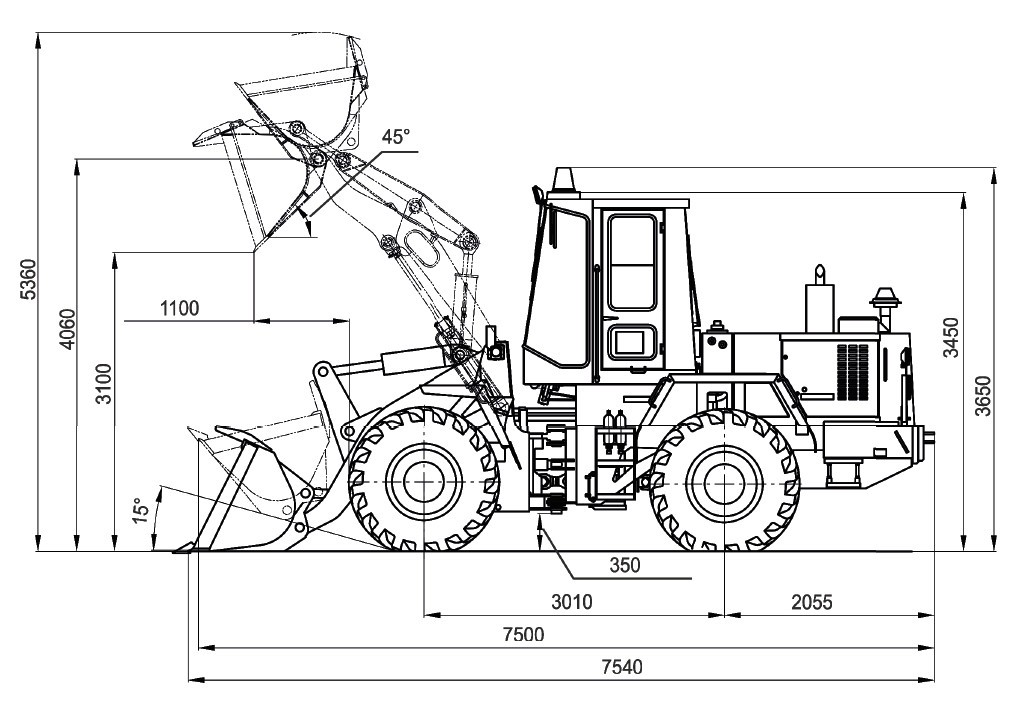

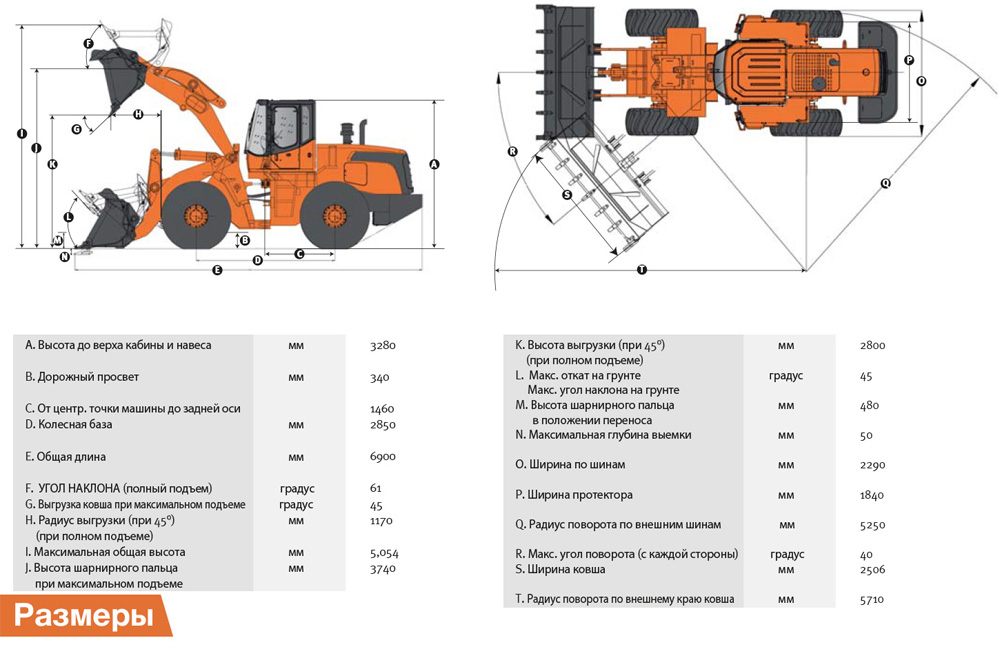

Забой для работы фронтального погрузчика должен иметь форму, соответствующую технологии копания и погрузки. Высота забоя может быть выше максимальной высоты подъема стрелы погрузчика примерно на 1 м (рис. 7). Это связано как с технологическими возможностями погрузчика, так и с соображениями безопасности труда.

Площадка для работы фронтального погрузчика должна быть достаточно просторной, чтобы самосвалы могли беспрепятственно размещаться рядом с погрузчиком. К тому же, несомненно, площадка должна быть ровной и горизонтальной. Для погрузчика, например, с емкостью ковша около 15 м 3 размеры площадки должны быть не меньше 50х50 м (рис. 8).

Вместе с высоким коэффициентом заполнения ковша схема, показанная на рис. 8, обеспечивает производительность погрузчика в карьере, которая во многих случаях превосходит производительность всех других землеройных машин.

Высокая производительность во многом зависит от человеческих факторов, таких как хорошее обучение оператора, умение быстро и целенаправленно реагировать на сложившиеся условия. Выдающееся решение, появившееся в последние годы, – это использование джойстиковой системы управления ходом. Благодаря ей не только улучшается обзорность из-за отсутствия руля, но также оператору приходится совершать меньше движений руками при управлении, потому что ему не надо переносить руки с руля на джойстики и обратно.

Дополнительная возможность увеличить производительность – это установка на ковш зубьев и режущих кромок для всех разновидностей грунтов. Это позволяет подбирать не только ковши, но и зубья и режущие кромки с целью повышения износостойкости деталей ковша и уменьшения сопротивления горной массы резанию. При хорошо организованной технологии можно уменьшить длительность рабочего цикла до 30–35 сек.

При методе взрыва должны соблюдаться технические условия работы погрузчика. После правильного взрыва материал для перегрузки в самосвалы должен находиться на уровне опорной поверхности. Погрузчик всегда подбирает материал исключительно на этом уровне.

В условиях карьера землеройно-погрузочное оборудование работает круглосуточно и весь год, независимо от температур и других условий погоды. При таком режиме работы на все агрегаты горных машин действуют весьма высокие нагрузки. Чтобы фронтальные погрузчики не простаивали на ремонте в таких условиях, ко всем важным компонентам машины должен быть удобный доступ для осмотра и обслуживания. Удобство доступа существенно уменьшает ежесменное время, затраченное на осмотр и контроль работоспособности машины. Цель таких ежесменных мероприятий – бесперебойная работа погрузчика во время смены.

Удобство доступа существенно уменьшает ежесменное время, затраченное на осмотр и контроль работоспособности машины. Цель таких ежесменных мероприятий – бесперебойная работа погрузчика во время смены.

Подводя итоги, можно сказать, что по конструкции и их технологическим возможностям карьерные фронтальные погрузчики в состоянии полностью удовлетворять все требования горной промышленности, и особенно в тех случаях, когда качество взрывных работ не на уровне, когда погрузчику требуется часто менять место работы в карьере или когда количество землеройно-погрузочного оборудования еще недостаточно для достижения запланированной производительности погрузочных работ.

Горнодобывающая компания при расчете затрат на эксплуатацию карьера учитывает все расходы на закупку, техобслуживание всего оборудования, вскрытие и эксплуатацию карьера, зарплату персонала. При этом компания стремится получить как можно больший доход от добычи горной массы. Затраты на эксплуатацию карьера – это стоимость покупки машин, затраты на их сборку, на передвижение машин, потери в производстве из-за сборки, вскрытие, содержание и развитие карьера, затраты при несвоевременном поступлении запчастей, стоимость бурения и взрыва, ремонт и техобслуживание вспомогательного оборудования как самосвалов и т. п. и в конце концов затраты на эксплуатацию и техобслуживание самого погрузчика.

п. и в конце концов затраты на эксплуатацию и техобслуживание самого погрузчика.

Затраты на погрузочную технику – экскаваторы, погрузчики или скреперы – составляют большую часть из итоговых затрат. Каждое вскрытие карьера начинается с работы землеройно-погрузочного оборудования. Имея в виду более низкий вес погрузчиков по сравнению с экскаваторами с одинаковой емкостью ковша, понятно, что цена на закупку погрузчиков ниже. В этом заключается первое экономическое преимущество фронтальных погрузчиков.

Далее надо иметь в виду, что существуют страны, где для эксплуатации канатного экскаватора требуется команда из двух человек – самого машиниста и т.н. смазочника. Но этот помощник выполняет очень ответственную работу – заботится о смазке огромного числа ручных смазочных точек и следит за большим числом электрических компонентов. Понятно, что в этом случае затраты на оплату персонала вдвое выше, чем у оборудования, где занят один только человек.

График 12 показывает разницу эксплуатационной стоимости погрузчиков по сравнению с гидравлическим экскаватором на весь период службы. Данные для графиков (12, 13) взяты из измерений и расчетов показателей погрузчиков и гидравлических экскаваторов в угольном карьере Cerrejon в Колумбии (Южная Америка) в 2006 г. На примерах расчета эксплуатационных затрат на весь срок службы и стоимости одной тонны погруженного материала видно, во-первых, что на выбор оборудования надо обратить особое внимание.

Данные для графиков (12, 13) взяты из измерений и расчетов показателей погрузчиков и гидравлических экскаваторов в угольном карьере Cerrejon в Колумбии (Южная Америка) в 2006 г. На примерах расчета эксплуатационных затрат на весь срок службы и стоимости одной тонны погруженного материала видно, во-первых, что на выбор оборудования надо обратить особое внимание.

Параметры проекта горных работ должны совпадать с эксплуатационными показателями всего парка землеройных или транспортных машин. В приведенном выше примере эксплуатационные показатели погрузчика с ковшом емкостью 19 м3 не оптимально подходят к запланированному объему горных работ из-за того, что его параметры позволяют загрузить гораздо больше материала, чем нужно. Оптимально в этом примере подходит погрузчик с ковшом емкостью 14,5 м3 и по заданному объему работ, и по емкости имеющихся самосвалов.

Видно, что в этом примере затраты на эксплуатацию погрузчика почти в два раза ниже, чем на эксплуатацию гидравлического экскаватора. Расчет, конечно, проводился на основании задания конкретного проекта. Обобщать такие результаты нельзя. Но на реальных примерах автору хотелось показать, что несмотря на распространенное предвзятое мнение о низкой эффективности фронтальных погрузчиков по отношению к гидравлическим экскаваторам, в конкретных случаях фронтальный погрузчик может быть экономичной и высокоэффективной горной машиной.

Расчет, конечно, проводился на основании задания конкретного проекта. Обобщать такие результаты нельзя. Но на реальных примерах автору хотелось показать, что несмотря на распространенное предвзятое мнение о низкой эффективности фронтальных погрузчиков по отношению к гидравлическим экскаваторам, в конкретных случаях фронтальный погрузчик может быть экономичной и высокоэффективной горной машиной.

Резюме

Очень сложно однозначно ответить на вопрос, какой тип погрузочного оборудования – экскаватор, скрепер или погрузчик – более эффективен в эксплуатации. Для каждого технического решения существуют свои оптимальные условия, в которых должна быть выполнена работа.

Литература

1. J. Breuer: Einflussgrößen auf die Produktionsleistung von Hydraulikbaggern; Fach-hochschule Köln, 2007.

2. Leiste, J.; Mikolajewski, B.: Einfluss der konstruktiven Gestaltung des Grabgefäßes auf den Schnittprozess von Universalbaggern. Dissertation. Magdeburg: Technische Hochschule «Otto von Guericke», Februar 1982.

3. Dr.-Ing. Hans-Peter Zinke: Bergbaumaschinen im Einsatz – Erdbewegungen im diskontinuierlichen Tagebaubetrieb, ISBN-978-3746714639. epubli; 2. Edition, 2018.

4. W. Eymer; S. Oppermann, R. Redlich, M. Schümann, Grundlagen der Erdbewegung; Kirschbaum Verlag; 2.Auflage 2006.

Как рассчитать вместимость стиральной машины и размер загрузки

Наши услуги

ПРАЧЕЧНАЯ САМООБСЛУЖИВАНИЯ

5 размеров стиральных машин рассчитаны на 1-6 загрузок одновременно. Умягченная вода для более чистой одежды и экономии на моющих средствах. Быстрые, эффективные сушилки по самой низкой цене. Автоматы с монетоприемником от лидера отрасли Speed Queen. Только кварталы. Смена машины на месте. Продаваемые товары для стирки. Самая чистая прачечная в Леандере — так говорят наши клиенты! Нажмите, чтобы прочитать отзывы .

Самая чистая прачечная в Леандере — так говорят наши клиенты! Нажмите, чтобы прочитать отзывы .

СТИРКА И СКЛАДЫВАНИЕ

СКОРО!

АВТОМОЙКА САМООБСЛУЖИВАНИЯ

3 моечных отсека с 10 процедурами, включая пенную щетку и полоскание без пятен. 6 вакуумных станций с возможностью ароматизации и чистки ковров. Автомойка с оплатой монетами (только четвертак) или оплата кредитной/дебетовой картой. Смена машины на месте. Продаются средства по уходу за автомобилем.

Служение нашему сообществу

МЫ ГОРДИМСЯ СПОНСОРОМ ЗОЛОТОГО УРОВНЯ СОБСТВЕННОЙ МАЛОЙ ЛИГИ ФУТБОЛЬНОЙ КОМАНДЫ ЛЕАНДЕРА — THE WOLFPACK

Leander Wolfpack – первая развивающая футбольная команда низшей лиги Leander для взрослых спортсменов. Владельцы, тренеры и персонал поставили перед собой задачу предоставить местному сообществу высококачественную конкурентоспособную футбольную программу для взрослых спортсменов и их семей.

Владельцы, тренеры и персонал поставили перед собой задачу предоставить местному сообществу высококачественную конкурентоспособную футбольную программу для взрослых спортсменов и их семей.

Почему? Потому что участие в спорте повышает уверенность в себе, закаляет характер и преподает жизненные уроки, выходящие далеко за рамки поля.

Команда Leander Laundry & Car Wash полностью согласна! Когда мы ищем сотрудников, мы знаем, что у кандидата, который занимался командными видами спорта, есть все необходимое, чтобы работать на качественный результат для всех. Наш владелец, Велма, является ярким примером того, что она поступила в колледж на полную стипендию! Она наш «главный тренер», который ожидает совершенства и выявляет в нас лучшее, когда мы служим нашему сообществу.

Вот почему мы гордимся тем, что стираем, сушим и складываем форму Волчьей стаи бесплатно после каждой игры. Мы призываем всех наших клиентов также поддержать Leander Wolfpack, посетив домашнюю игру на библейском стадионе в кампусе LHS. Нажмите на логотип команды, чтобы купить билеты, посмотреть расписание сезона, посмотреть видео с игр, встретиться с персоналом и многое другое. ПАКЕТ !!

Нажмите на логотип команды, чтобы купить билеты, посмотреть расписание сезона, посмотреть видео с игр, встретиться с персоналом и многое другое. ПАКЕТ !!

Наши последние отзывы

СПАСИБО, БАРБАРА!!

Лучшее время мойки

Метод прогнозирования расхода топлива колесных погрузчиков в V-образном цикле загрузки

На этой странице условия нагрузки, нелинейная система силовой передачи и переменное во времени распределение мощности двигателя. Поэтому трудно предсказать расход топлива колесных погрузчиков в V-образном цикле загрузки. Методы статического согласования не могут обеспечить прогнозирование расхода топлива для цикла загрузки. В данной работе предложены метод прогнозирования и модель расхода топлива для фронтальных погрузчиков в V-образном цикле загрузки. Во-первых, данные гидравлической системы были проверены, когда колесный погрузчик загружал три разных материала в типичном цикле загрузки V-типа. Во-вторых, тестовые данные были отфильтрованы фильтром Баттерворта 8-го порядка, и безразмерные уравнения вывода мощности гидроэнергетической системы для загрузки трех различных материалов были получены с помощью гауссовой и линейной аппроксимации на основе отфильтрованных данных в цикле загрузки. Наконец, расход топлива был получен с помощью программы динамического расчета, а также входных параметров тестируемой скорости автомобиля, параметра дроссельной заслонки и безразмерного уравнения. Результаты моделирования хорошо согласуются с результатами эксперимента. Программа динамического расчета применима для расчета экономичности загрузки и может служить академическим руководством по проектированию и оптимизации колесных погрузчиков.

Во-первых, данные гидравлической системы были проверены, когда колесный погрузчик загружал три разных материала в типичном цикле загрузки V-типа. Во-вторых, тестовые данные были отфильтрованы фильтром Баттерворта 8-го порядка, и безразмерные уравнения вывода мощности гидроэнергетической системы для загрузки трех различных материалов были получены с помощью гауссовой и линейной аппроксимации на основе отфильтрованных данных в цикле загрузки. Наконец, расход топлива был получен с помощью программы динамического расчета, а также входных параметров тестируемой скорости автомобиля, параметра дроссельной заслонки и безразмерного уравнения. Результаты моделирования хорошо согласуются с результатами эксперимента. Программа динамического расчета применима для расчета экономичности загрузки и может служить академическим руководством по проектированию и оптимизации колесных погрузчиков.

1. Введение

Расход топлива в цикле погрузки V-образного типа является наиболее важным экономическим показателем для колесных погрузчиков. Типичный цикл загрузки V-типа, как показано на рисунке 1, состоит из фазы V1 (движение вперед к материалу), фазы V2 (загрузка материала), фазы V3 (возврат в исходное положение из материала), фазы V4 (движение на полную мощность). погрузка погрузчика на транспортер), фаза V5 (выгрузка материала) и фаза V6 (возврат в исходное положение с транспортера) [1].

Типичный цикл загрузки V-типа, как показано на рисунке 1, состоит из фазы V1 (движение вперед к материалу), фазы V2 (загрузка материала), фазы V3 (возврат в исходное положение из материала), фазы V4 (движение на полную мощность). погрузка погрузчика на транспортер), фаза V5 (выгрузка материала) и фаза V6 (возврат в исходное положение с транспортера) [1].

В системе силовой передачи колесного погрузчика (рис. 2) мощность двигателя передается на три различные части: вспомогательное оборудование, гидравлическую систему и систему трансмиссии. В цикле нагрузки V-образного типа сопротивление движению и сопротивление копанию в основном воздействуют на колесный погрузчик. Один цикл загрузки может содержать одну единственную загрузку или несколько загрузок. Распределение мощности двигателя тесно связано с внешними рабочими нагрузками. Колесные погрузчики в V-образном цикле загрузки характеризуются сложными нагрузками, нелинейной системой силовой передачи и переменным во времени распределением мощности двигателя. Поэтому трудно предсказать расход топлива [2].

Поэтому трудно предсказать расход топлива [2].

Колесные погрузчики с V-образным циклом загрузки были тщательно изучены. Филла и др. разработали платформу динамического моделирования производительности, экономичности и работоспособности колесных погрузчиков, объединив модель автоматического управления с моделью оператора [1, 3, 4]. Хемами спланировал оптимальный путь копания, чтобы свести к минимуму усилие копания и повысить экономичность и эффективность погрузки [5]. Йоссави и др. предложил метод расчета начального и конечного положения с симметричной кривой Клотоиды и разумно спланировал траекторию цикла нагрузки V-типа [6]. Ву и др. получили оптимальную траекторию погрузки с помощью тестов и теоретического анализа, а затем управляли ковшом по траектории для повышения эффективности использования топлива и работоспособности [7–9].].

Цикл нагрузки V-образного типа в основном был получен путем испытаний, а прогноз расхода топлива редко был получен с помощью моделирования. Бохман получил простую модель, разделив цикл на разные части для расчета расхода топлива в цикле нагрузки V-типа, но относительная ошибка была большой и обычно составляла от 10% до 20% [10]. Эта статья направлена на разработку метода точного прогнозирования расхода топлива при V-образной загрузке.

Бохман получил простую модель, разделив цикл на разные части для расчета расхода топлива в цикле нагрузки V-типа, но относительная ошибка была большой и обычно составляла от 10% до 20% [10]. Эта статья направлена на разработку метода точного прогнозирования расхода топлива при V-образной загрузке.

Распределение мощности двигателя в V-образном цикле загрузки является ключом к изучению расхода топлива колесного погрузчика. Мощность двигателя в основном предназначена для уравновешивания сопротивления копанию и сопротивления движению, а сопротивление копанию, уравновешиваемое гидравлической системой, является сложным и непредсказуемым. Такахаши получил кривую силы, когда погрузчик выкапывал некоторые материалы с помощью испытаний и метода моделирования, и кривая показала сложное нелинейное изменение [11]. Однако потери передачи мощности в гидравлической системе были неизвестны. Поэтому невозможно было рассчитать мощность гидросистемы. Филла получил карту распределения мощности с помощью моделирования [12]. Распределение мощности двигателя фронтального погрузчика, работающего в V-образном цикле загрузки, Дебеляк получил путем теоретического расчета с данными испытаний гидросистемы [13]. В работе характеристика распределения мощности гидросистемы получена методом математических расчетов [13].

Распределение мощности двигателя фронтального погрузчика, работающего в V-образном цикле загрузки, Дебеляк получил путем теоретического расчета с данными испытаний гидросистемы [13]. В работе характеристика распределения мощности гидросистемы получена методом математических расчетов [13].

Мощность двигателя колесного погрузчика обычно направляется на систему трансмиссии, гидравлическую систему и вспомогательное оборудование. В этой статье вычет мощности двигателя определяется как мощность, полученная после вычитания мощности, отводимой в систему трансмиссии, и может представлять распределение мощности двигателя. Вычет мощности двигателя широко используется при статическом согласовании. В общем, метод статического согласования может быть выражен как

. Это означает, что на определенной передаче скорость транспортного средства может определяться тремя различными параметрами: дроссельной заслонкой, снижением мощности и сопротивлением движению. Другими словами, скорость отражает сопротивление движению автомобиля. Традиционное статическое согласование не может быть использовано для прогнозирования расхода топлива колесным погрузчиком в цикле загрузки. Уравнение (1) может быть переписано следующим образом. Принимая переменный во времени дроссель , вычет мощности двигателя и скорость в качестве входных параметров для компиляции программы динамического расчета на основе традиционной программы согласования, мы получили кривую коэффициента расхода топлива посредством итеративного согласования. Расход топлива V-образного нагрузочного цикла может быть получен методом накопления.

Традиционное статическое согласование не может быть использовано для прогнозирования расхода топлива колесным погрузчиком в цикле загрузки. Уравнение (1) может быть переписано следующим образом. Принимая переменный во времени дроссель , вычет мощности двигателя и скорость в качестве входных параметров для компиляции программы динамического расчета на основе традиционной программы согласования, мы получили кривую коэффициента расхода топлива посредством итеративного согласования. Расход топлива V-образного нагрузочного цикла может быть получен методом накопления.

2. Уменьшение динамической мощности в цикле нагрузки V-типа

2.1. Тест

Когда фронтальный погрузчик работает в V-образном цикле загрузки, мощность гидравлической системы меняется со временем. Давление и расход рабочего насоса и насоса рулевого управления (красный кружок показан на рис. 3) на выходной стороне редуктора проверяются, когда погрузчик копает песок, камень и гравий. Расположение датчика показано на рис. 3. Сигналы давления и расхода были проверены с помощью датчиков давления и расхода. К баку подсоединялись входы рабочего и рулевого насосов. Следовательно, следует проверять только одно из входного давления и расхода. Контроллер тестирования может использоваться для сбора данных. Собранные данные сохранялись во внутреннем блоке памяти контроллера, а частота дискретизации была установлена равной 100 Гц.

3. Сигналы давления и расхода были проверены с помощью датчиков давления и расхода. К баку подсоединялись входы рабочего и рулевого насосов. Следовательно, следует проверять только одно из входного давления и расхода. Контроллер тестирования может использоваться для сбора данных. Собранные данные сохранялись во внутреннем блоке памяти контроллера, а частота дискретизации была установлена равной 100 Гц.

2.2. Обработка данных гидравлической системы

Сигнал колесного погрузчика является типичным низкочастотным сигналом, и только стабильная полоса пропускания может обеспечить максимальную целостность полезного сигнала. Поэтому для обработки данных был выбран цифровой БИХ-фильтр. Скорость затухания фильтра Баттерворта была ниже, чем у других цифровых БИХ-фильтров, но скорость затухания была очень плоской без изменения амплитуды. Более высокий порядок означает, что его характеристики ближе к идеальному фильтру нижних частот [14]. Квадрат отклика фильтра нижних частот Баттерворта можно выразить следующим образом [15]: где порядок фильтра, а частота среза фильтра нижних частот.

Фильтр нижних частот жирянки 8-го порядка с частотой среза 2 Гц был выбран для фильтрации данных о давлении на входе и выходе гидравлического насоса, когда колесный погрузчик использовался для загрузки материала известняка в цикле загрузки V-образного типа. . Результат показан на рис. 3.

Как показано на рис. 4, представляет выходное давление работающего насоса; представляет давление на выходе насоса рулевого управления; представляет собой давление во впускной трубе. Анализ математической статистики показал, что после фильтрации сигналы давления насоса стали более сглаженными, а полнота и точность отфильтрованных данных сохранились (табл. 1). Отфильтрованные данные более удобны для загрузки модели.

После обработки данных о расходе гидравлического насоса таким же образом получены кривые, показанные на рисунке 5.

На рисунке 5 – расход рабочего насоса; расход насоса рулевого управления.

2.3. Расчет вычета мощности

Мощность гидравлических систем рассчитывалась по разности давлений между входным и выходным потоками гидравлических насосов. Мощность гидравлической системы показывает сложное изменение в V-образном цикле и может быть рассчитана как где перепад давления между входным и выходным давлениями, объемный расход и общий КПД.

Мощность гидравлической системы показывает сложное изменение в V-образном цикле и может быть рассчитана как где перепад давления между входным и выходным давлениями, объемный расход и общий КПД.

Отношение мощности гидравлического насоса к номинальной мощности двигателя плюс коэффициент мощности вспомогательного оборудования равняется вычету мощности двигателя в цикле нагрузки V-образного типа. Потребляемая мощность аксессуаров нелинейна. Но, ограниченные условиями технических испытаний, мы упростили коэффициент вспомогательной мощности, число которого составляет 10% в соответствии с инженерным опытом. Вычет мощности двигателя можно рассчитать по (5). Кривая вычета мощности двигателя показана на рисунке 6. Рассмотрим, где вычитание мощности двигателя, коэффициент вычета вспомогательного оборудования, который в этой статье составляет 10%, мощность рабочего насоса, мощность насоса рулевого управления и номинальная мощность двигателя.

На рис. 6 вычет мощности во всем цикле нагрузки V-образного типа сложен, и данные не имеют линейной зависимости от времени на каждой фазе. Таким образом, подгонка данных вычитания мощности двигателя на каждой фазе с помощью функции нелинейной регрессии может обеспечить хороший эффект подгонки.

Таким образом, подгонка данных вычитания мощности двигателя на каждой фазе с помощью функции нелинейной регрессии может обеспечить хороший эффект подгонки.

В тесте мы проверили связанные данные погрузчика при загрузке трех разных материалов (сыпучий камень, песок и камень) в цикле V-типа. Можно считать, что условия работы колесного погрузчика остаются неизменными, когда один и тот же водитель управляет одним и тем же колесным погрузчиком, за исключением фазы V2. То есть вычет мощности двигателя остается неизменным, за исключением фазы V2. А при погрузке различных материалов движение ковша и скорость транспортного средства практически не отличаются, за исключением временных колебаний.

Путем подгонки каждой фазы цикла нагрузки с помощью Matlab Cftool, а также множества математических тестов мы обнаружили, что функция Гаусса может точно соответствовать кривой снижения мощности двигателя, а линейная подгонка может обеспечить непрерывность функции между двумя рабочими фазами. Функция Гаусса и линейная функция, соответственно, выражаются следующим образом:

Функция Гаусса и линейная функция, соответственно, выражаются следующим образом:

В таблице 2 показаны коэффициенты уравнения вычета безразмерной мощности при загрузке материала из песчаника. , , и являются гауссовыми факторами аппроксимации и являются линейным аппроксимирующим фактором.

На кривой вычета мощности, основанной на тестовых данных (рис. 7), кривая уравнения подгонки и относительная ошибка прямо показывают, что уравнение точно описывает вычет мощности.

Таким же образом мы сопоставляем данные вычета мощности двигателя при загрузке песчаного материала и каменного материала в фазе V2 с помощью гауссовой и линейной аппроксимации (таблица 3 и рисунки 8 и 9).

3. Расчет расхода топлива в V-образном цикле загрузки

Метод расчета расхода топлива в V-образном цикле загрузки описан ниже.

3.1. Метод математического расчета

В цикле загрузки V-образного типа соотношение расхода топлива колесного погрузчика (мл/с) в разное время может быть получено с помощью статического расчета согласования. Каждый дополнительный период с задается как небольшой интервал, а коэффициент расхода топлива (мл/с), умноженный на , равен расходу топлива в интервале, . Это примерный расчет. Общий расход топлива (мл) от до может быть получен как где – расход топлива в момент времени, когда скорость транспортного средства равна и – расход топлива в момент времени, когда скорость транспортного средства равна .

Каждый дополнительный период с задается как небольшой интервал, а коэффициент расхода топлива (мл/с), умноженный на , равен расходу топлива в интервале, . Это примерный расчет. Общий расход топлива (мл) от до может быть получен как где – расход топлива в момент времени, когда скорость транспортного средства равна и – расход топлива в момент времени, когда скорость транспортного средства равна .

Как показано на рисунке 10, расход топлива каждого интервала может быть выражен как где , и являются, соответственно, расходом топлива в раз и .

В фазе замедления водитель слегка ослабляет дроссельную заслонку двигателя и слегка тормозит, при этом гидротрансформатор может работать в режиме обратной передачи, в результате чего двигатель работает на холостом ходу. При этом коэффициент расхода топлива равен расходу топлива на холостом ходу (мл/с). Общий расход топлива (мл) в режиме реверсивной передачи равен произведению времени работы на холостом ходу (с) и:

Таким образом, общий расход топлива в V-образном нагрузочном цикле можно рассчитать, где – количество секций, на которых работает гидротрансформатор в тяговом режиме.

3.2. Динамический расчет

Основываясь на вышеупомянутом методе расчета расхода топлива и программе статического согласования, мы составили программу динамического расчета для получения тяговых характеристик транспортного средства и характеристик расхода топлива в разное время и получили динамическую тяговую силу и соотношение динамического расхода топлива в вся фаза цикла загрузки V-типа. Блок-схема динамического расчета представлена на рис. 11. Модель прогнозирования расхода топлива для колесных погрузчиков в V-образном цикле загрузки представлена на рис. 12.

Параметры моделирования следующие: решатель Богаки-Шампайна с фиксированным шагом; длина шага 0,1 с; общее время итеративного расчета, которое является продолжительностью цикла нагрузки V-типа. Взяв в качестве примера рабочие условия погрузки материала из песчаника, входные параметры показаны на рис. 13. Скорость, дроссель и снижение мощности могут быть перестроены на основе входных параметров для различных колесных погрузчиков.

3.3. Статическое сопоставление

Упомянутое выше статическое сопоставление описывается следующим образом. Если мощность двигателя и дроссельная заслонка в данный момент времени известны, можно получить характеристики статического согласования между двигателем и преобразователем крутящего момента, включая общие входные характеристики, общие выходные характеристики, тяговые характеристики и характеристики расхода топлива в данный момент времени. Блок-схема статического согласования показана на рисунке 14. Тяговая характеристика автомобиля показывает взаимосвязь между силой тяги и скоростью на разных передачах. Характеристика расхода топлива показывает взаимосвязь между коэффициентом расхода топлива и скоростью на разных передачах.

После линейной подгонки с данными испытаний двигателя и гидротрансформатора полученные кривые подгонки показаны соответственно на рисунках 15 и 16. Уравнения (11) и (12) выражают характеристики дроссельной заслонки двигателя и исходные характеристики гидротрансформатора соответственно . Учитывая, что условия окружающей среды для эксперимента с двигателем, такие как температура и влажность, аналогичны условиям V-образного цикла нагружения, мы пренебрегаем влиянием факторов окружающей среды на работу двигателя. Рассмотрим, где и – крутящий момент двигателя, – мощность двигателя, – удельный расход топлива, , , – подгоночные коэффициенты. Одним из них является соотношение скоростей, коэффициент мощности и эффективность.

Учитывая, что условия окружающей среды для эксперимента с двигателем, такие как температура и влажность, аналогичны условиям V-образного цикла нагружения, мы пренебрегаем влиянием факторов окружающей среды на работу двигателя. Рассмотрим, где и – крутящий момент двигателя, – мощность двигателя, – удельный расход топлива, , , – подгоночные коэффициенты. Одним из них является соотношение скоростей, коэффициент мощности и эффективность.

Баланс сил транспортного средства рассчитывается по формуле, где – сила тяги, , – сопротивление качению, , – сопротивление ветру, , – сопротивление наклону, , – сопротивление ускорению, .

Коэффициент расхода топлива можно рассчитать, где – удельный вес топлива.

Математическая модель расхода топлива является ключом к прогнозированию расхода топлива в цикле загрузки V-типа. Сравнивая расчетный расход топлива на ходу по (14) с данными испытаний, как показано на рисунке 17, видим, что относительные погрешности составляют 0,62 % и 0,51 % соответственно. Результаты показывают, что модель является точной для прогнозирования расхода топлива.

Результаты показывают, что модель является точной для прогнозирования расхода топлива.

После извлечения дроссельной заслонки двигателя и коэффициента снижения мощности в с достигаются характеристики статического согласования (рис. 18).

После извлечения данных о скорости и передаче в с переходная тяговая сила и коэффициент расхода топлива могут быть получены методом интерполяции на основе характеристик тяги и расхода топлива.

4. Моделирование и результаты

На рис. 19 показаны выходные характеристики двигателя, включая динамическую полную мощность двигателя и удельный расход топлива. На рис. 20 показаны характеристики расхода топлива, включая коэффициент расхода топлива и общий расход топлива. Сравнение рисунка 19на рисунке 20 мы можем обнаружить, что тенденция характеристик расхода топлива транспортного средства соответствует тенденции динамических выходных характеристик двигателя. Согласно (14), коэффициент расхода топлива пропорционален произведению удельного расхода топлива на выходную полную мощность двигателя. В V-образном цикле загрузки изменение удельного расхода топлива невелико. Таким образом, выходная мощность двигателя является решающим фактором соотношения расхода топлива.

В V-образном цикле загрузки изменение удельного расхода топлива невелико. Таким образом, выходная мощность двигателя является решающим фактором соотношения расхода топлива.

Динамическое тяговое усилие в некоторой степени отражает динамические характеристики автомобиля в цикле нагрузки V-образного типа. Как показано на рисунке 21, мы видим, что средняя выходная мощность на валу турбины выше на фазах холостого хода или полной нагрузки, исключая фазу V5, чем на фазе V2. Причина в том, что более низкая скорость приводит к более низкой выходной мощности вала турбины в фазе V2, но более высокая сила прилипания к вставляемому материалу и более высокая скорость в рабочей фазе приводят к более высокой средней выходной мощности на холостом ходу и при полной загрузке. фазы выполнения нагрузки.

Сравнение расхода топлива между результатами испытаний и результатами моделирования при загрузке различных материалов (сыпучий камень, песок и камень) в V-образном цикле загрузки показано на рис. изменение расхода топлива на каждой фазе V-образного цикла загрузки. Относительные ошибки рассчитываются по (15), а сравнение расхода топлива показано на рисунке 23. Рассмотрим, где – испытанный расход топлива, а – смоделированный расход топлива.

изменение расхода топлива на каждой фазе V-образного цикла загрузки. Относительные ошибки рассчитываются по (15), а сравнение расхода топлива показано на рисунке 23. Рассмотрим, где – испытанный расход топлива, а – смоделированный расход топлива.

Как показано на рис. 23, относительные погрешности для различных рабочих условий загрузки песчаника, песка и камня составляют соответственно 1,84 %, 3,44 % и 2,03 %, что ниже требуемой погрешности инженерного расчета, 5%. Результат показывает, что степень рыхлости материала тесно связана с расходом топлива: более рыхлый материал означает меньший расход топлива.

5. Выводы

(1) Предложенный в данной статье метод прогнозирования расхода топлива колесных погрузчиков в цикле загрузки V-образного типа позволяет точно прогнозировать расход топлива в цикле загрузки V-типа. Относительные погрешности для различных рабочих условий загрузки известняка, песка и камня составляют соответственно 1,84%, 3,44% и 2,03%, что соответствует требованиям инженерных расчетов. Этот метод может предоставить теоретическую основу для проектирования и оптимизации колесных погрузчиков. (2) Модель может не только прогнозировать расход топлива при загрузке V-образного типа, но также предоставлять характеристики выходной мощности вала турбины и динамические характеристики выходной тяги транспортного средства для оценки соответствия между двигателем и преобразователем крутящего момента является разумным. (3) Безразмерные уравнения вычета мощности двигателя, основанные на данных испытаний, предоставили справочные данные для проектирования колесных погрузчиков.

Этот метод может предоставить теоретическую основу для проектирования и оптимизации колесных погрузчиков. (2) Модель может не только прогнозировать расход топлива при загрузке V-образного типа, но также предоставлять характеристики выходной мощности вала турбины и динамические характеристики выходной тяги транспортного средства для оценки соответствия между двигателем и преобразователем крутящего момента является разумным. (3) Безразмерные уравнения вычета мощности двигателя, основанные на данных испытаний, предоставили справочные данные для проектирования колесных погрузчиков.

Конфликт интересов

Авторы заявляют об отсутствии конфликта интересов в связи с публикацией данной статьи.

Благодарность

Эта работа была поддержана Национальной программой исследований и разработок в области высоких технологий Китая (программа 863) (грант № 2014AA041502).

Ссылки

Р. Филла, «Модель оператора, управляемая событиями, для динамического моделирования строительной техники», http://arxiv.

org/abs/cs/0506033.

org/abs/cs/0506033.Посмотреть по адресу:

Google Scholar

К. Дебелеак, «Вибрационная диагностика землеройных машин для дополнительной оценки необходимого уровня мощности», в Материалы 9-й Международной конференции WSEAS по акустике и музыке: теория и приложения (AMTA ’08) , стр. 24–26, Бухарест, Румыния, июнь 2008 г.

Просмотр по адресу:

Google Scholar

Р. Филла, А. Эрикссон и Дж. О. Палмберг, «Динамическое моделирование строительства». техника: к операторской модели», http://arxiv.org/abs/cs/0503087.

Посмотреть по адресу:

Google Scholar

Р. Филла и Дж. О. Палмберг, «Использование динамического моделирования в разработке строительной техники», http://arxiv.org/abs/cs/0305036.

Посмотреть по адресу:

Google Scholar

А.

Хемами, «Исследование траектории движения при черпании LHD-погрузчика», IEEE Transactions on Industry Applications , vol. 30, нет. 5, стр. 1333–1338, 1994.

Хемами, «Исследование траектории движения при черпании LHD-погрузчика», IEEE Transactions on Industry Applications , vol. 30, нет. 5, стр. 1333–1338, 1994.Посмотреть по адресу:

Сайт издателя | Академия Google

W. Yossawee, T. Tsubouchi, S. Sarata и S. Yuta, «Генерация пути для транспортного средства с шарнирно-сочлененной рамой с использованием симметричной клотоиды», в Proceedings of the IEEE International Conference on Industrial Technology , vol. 1, стр. 187–192, IEEE, 2002.

Посмотреть по адресу:

Сайт издателя | Google Scholar

L. Wu, Исследование автоматического управления колесными погрузчиками при погрузке породы/грунта [Ph.D. диссертация] , Аризонский университет, Тусон, Аризона, США, 2003.

С. Сингх, Современное состояние автоматизации земляных работ, 2002 , Университет Карнеги-Меллон, 2002.

РС. диссертация] , Королевский университет, Кингстон, Канада, 2001.

РС. диссертация] , Королевский университет, Кингстон, Канада, 2001.М. Бохман, О прогнозировании расхода топлива и производительности колесных погрузчиков [М.С. диссертация] , Технологический университет Лулео, Лулео, Швеция, 2006 г.

Такахаси Х., «Моделирование сил сопротивления, действующих на ковш колесного погрузчика, с использованием ЦМР», в Proceedings of the 5th International ISTVS Conference , стр. 37–44, Сеул, Республика Корея, 1998.

Просмотр по адресу:

Google Scholar

Р. Филла, Модели операторов и машин для динамического моделирования строительной техники [Ph.D. диссертация] , Университет Линчёпинга, Линчёпинг, Швеция, 2005.

C. Debeleac, «Оценка производительности землеройной машины с помощью мониторинга мощности», Annals of Dunarea de Jos University of Galati Fascicle XIV: Machine Engineering , в печати.

Посмотреть по адресу:

Google Scholar

К. С. Эрер, «Адаптивное использование цифрового фильтра Баттерворта», Journal of Biomechanics , vol. 40, нет. 13, стр. 2934–2943, 2007.

Посмотреть по адресу:

Сайт издателя | Академия Google

Р. Г. Т. Мелло, Л. Ф. Оливейра и Дж. Надаль, «Цифровой фильтр Баттерворта для вычитания шума из поверхностной электромиограммы низкой амплитуды», Компьютерные методы и программы в биомедицине , том. 87, нет. 1, стр. 28–35, 2007 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Copyright

Copyright © 2015 Wenxing Ma et al. Это статья с открытым доступом, распространяемая в соответствии с лицензией Creative Commons Attribution License, которая разрешает неограниченное использование, распространение и воспроизведение на любом носителе при условии надлежащего цитирования оригинальной работы.

org/abs/cs/0506033.

org/abs/cs/0506033. Хемами, «Исследование траектории движения при черпании LHD-погрузчика», IEEE Transactions on Industry Applications , vol. 30, нет. 5, стр. 1333–1338, 1994.

Хемами, «Исследование траектории движения при черпании LHD-погрузчика», IEEE Transactions on Industry Applications , vol. 30, нет. 5, стр. 1333–1338, 1994. РС. диссертация] , Королевский университет, Кингстон, Канада, 2001.

РС. диссертация] , Королевский университет, Кингстон, Канада, 2001.

Добавить комментарий