Сталь для зубьев ковша экскаватора – Диссертация на тему «Разработка наплавочного сплава и технологии упрочнения зубьев ковшей карьерных экскаваторов» автореферат по специальности ВАК 05.16.01 – Металловедение и термическая обработка металлов

О целесообразности изготовления зубьев ковшей экскаваторов из стали 110Г13Л

Санкт-Петербургский государственный горный университет, г. Санкт-Петербург

В.И. Болобов, А.П. Баталов, Ю.В. Лыков, B.C. Бочков

УДК 669.14.018.29.004.62/.63

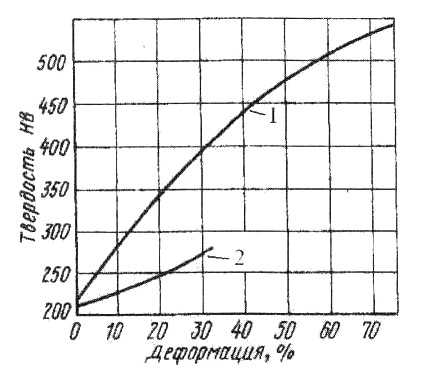

Считается [1-3], что в условиях трения, сопровождаемого большим удельным давлением и ударами, сталь 110Г13Л(сталь Гадфильда) обладает аномально высокой износоустойчивостью. Это объясняется её повышенной способностью увеличивать твердость, а следовательно, как обычно считают [3], и сопротивление износу с увеличением степени пластической деформации (рис. 1) значительно большей, чем у обычных сталей с такой же исходной твердостью.

Рис. 1. Влияние степени пластической деформации на твердость стали 110Г13Л (1)

по сравнению со сталью 40 (2) [1 ]

По этой причине до настоящего времени сталь 110Г13Л остается одним из основных конструкционных материалов для изготовления элементов горнодобывающего и горно-обогатительного оборудования, работающих в контакте с породой при значительных напряжениях и динамических нагрузках: зубьев ковшей экскаваторов, футеровок шаровых мельниц, бил и щек дробилок.

В то же время, как показывает практика, ряд указанных элементов, например зубья ковшей экскаваторов из стали 110Г13Л, показывают в условиях эксплуатации явно недостаточную износостойкость. Например, по имеющимся у авторов сведениям, при добыче гранита на ГОК «Семиреченское карьероуправление» комплект зубьев экскаватора ЭКГ-5 уже после добычи 20 тыс. м3породы, что соответствует всего 1,5-2 суткам непрерывной работы, изнашивается и требует замены. Продолжительность работы зубьев по медно-никелевой породе в условиях ГМК «Норильский никель» не намного превышает (3-5 суток) эту величину [4]. Приведенные данные ставят под сомнение положительное влияние повышенной способности к наклепу стали 110Г13Л на износостойкость материала в условиях работы зубьев ковшей экскаваторов и целесообразность их изготовления из этой стали для этих условий. Подобной точки зрения, в частности, придерживаются и авторы работы [5], не видя преимуществ стали Гадфильда при изготовлении зубьев по сравнению с термически обработанной сталью Ст. 6.

Некоторое прояснение в указанных вопросах могут дать результаты, полученные авторами на ГОК «Семиреченское карьероуправление» по визуальному осмотру зубьев с начальной твердостью ~ 33-38 HRC(НВ3110-3530 МПа) после их работы по граниту, в котором наиболее твердый породообразующий минерал – кварц имеет микротвердость – 10000 МПа [6], а также по замеру твердости различных участков зуба до и после эксплуатации.

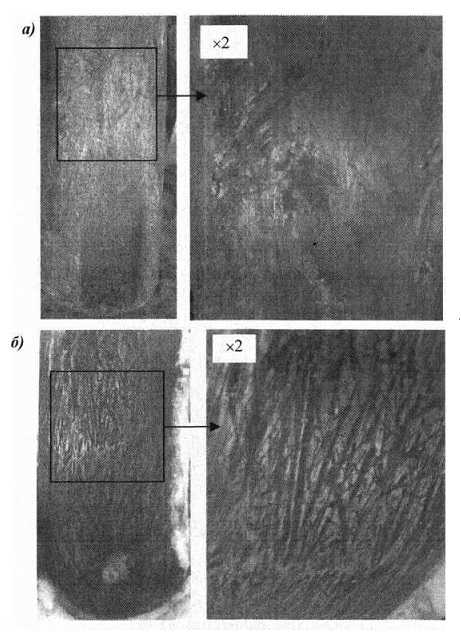

В соответствии с результатами осмотра оказалось, что вид поверхностей нижней и верхней частей зубьев после работы различен. Если поверхность верхней части зубьев гладкая и блестящая с отдельными редкими царапинами (рис. 2а),то нижней – тёмная и шершавая, вся испещренная глубокими царапинами параллельными направлению движения зуба (рис. 2б). Такие виды поверхности характерны для ударно-абразивного (верх) и чисто абразивного (низ) видов износа, соответственно.

Рис. 2. Общий вид верхней (а) и нижней (б)поверхностей зуба и отдельных их точек

Как показали наблюдения за работой зубьев, быстрому износу подвергается только нижняя их поверхность, в то время как верхняя с заметной скоростью не изнашивается. По этой причине по принятой на карьере практике для увеличения срока службы зубьев их периодически переставляют, поворачивая на 180°, меняя местами верхнюю и нижнюю стороны зубьев.

Измерение твердости зуба проводили с использованиемпортативного твердомера ТКМ-459, индентор (алмазный наконечник) которого закреплен на конце металлического стержня, колеблющегося под действием пьезоэлемента с резонансной частотой. При внедрении наконечника в металл на ту или иную глубину, зависящую от твердости металла, изменяется частота колебаний стержня, что и фиксируется прибором.

В соответствии с измерениями оказалось, что твердость стали 110Г13Л во всех точках рабочей поверхности как верхней, так и нижней частей зуба практически одинакова и составляет ~ 50-55 HRC(НВ4810-5600 МПа), что существенно превышает твердость материала зуба до эксплуатации. (Несколько отличающиеся данные получены в работе [7] для условий работы зубьев на каменно-щебеночном карьере: твердость стали на вершине зуба в процессе эксплуатации достигает НВ4200 МПа и снижается по мере удаления от вершины (на 80 мм) до твердости (НВ2050 МПа)). Это обстоятельство может свидетельствовать о том, что в процессе работы зуба материал обеих его сторон претерпевает существенный наклеп: на верхней стороне зуба – в результате ударов крупных фрагментов гранита при их перекатывании в ковше при погрузке и выгрузке, на нижней, как можно предположить, – из-за пластической деформации металла при его царапании о породу. Последнее предположение основывается на результатах исследований [5], показывающих, что при абразивном изнашивании стали 110Г13Л о кварцевый песок микротвердость дна и стенок царапины достигает 800 HV(НВ7220 МПа).

Суммируя результаты визуальных наблюдений и измерения твердости, можно заключить, что, хотя в процессе работы обе стороны зуба подвергаются интенсивному наклепу, его влияние на износостойкость верхней и нижней поверхностей зуба сказывается различно: в условиях ударно-абразивного износа, имеющего место на верхней стороне зуба, наклеп существенно замедляет скорость разрушения стали, в случае же абразивного вида износа, наблюдаемого в условиях работы нижней стороны зуба, наличие наклепа на скорости разрушения стали 110Г13Л практически не сказывается. При этом не повышает износостойкости стали Гадфильда в случае абразивного износа и то обстоятельство, что трение нижней поверхности зуба о породу сопровождается значительными удельными нагрузками.

Такое заключение подтверждается результатами ряда исследований, в частности [8], в которых показано, что наличие наклепа на износостойкости стали Гадфильда в условиях абразивного изнашивания практически не сказывается, в том числе, и при наличии значительных нагрузок на материал. В то же время известно [9], что поверхностное деформирование, способствующее наклепу, является эффективным способом повышения износостойкости металлических материалов при ударно- абразивном изнашивании.

Таким образом, уникальная способность к наклепу стали 110Г13Л благоприятно сказывается на повышении износостойкости верхней поверхности зуба и никак не сказывается на износостойкости нижней. А так как срок службы зуба лимитирует быстрый износ нижней его стороны, изготовление зубьев ковшей экскаваторов из дорогостоящей стали Гадфильда вряд ли можно считать целесообразным.

***

Гуляев А.П.Металловедение. М.: Металлургия, 1986. 544 с.

Марганцовистая сталь. Пер. с англ. Б.А. Белоуса под ред. М.Е. Блантера. М.: Металлургиздат, 1959. 94 с.

Давыдов Н.Г.Высокомарганцевая сталь. М.: «Металлургия», 1979. 176 с.

Шамоня В.П.Долговечность зубьев ковшей экскаваторов ЭКГ-8 в условиях Норильска / В.П. Шамоня, А.И. Михайловский, В.А. Ковальчук, Б.М. Благих // «Горный журнал», № 7, 1966. Стр. 53-56.

Львов П.Н.Износостойкость деталей строительных и дорожных машин. М.: «Машгиз», 1962. 89 с.

Тененбаум М.М.Износостойкость деталей и долговечность горных. М.: ГН-ТИЛ по ГД, 1960,246 с.

ЯмшановП.ИУпрочнение отливок из стали 110Г13Л энергией взрыва / П.И. Ямшанов, Р.З. Кац, В.И. Силантьев, А.К. Копысова, Т.Ф. Пирогова // «Литейное производство», № 9, 1975. Стр. 17-18.

Болобов В.И.О возможности повышения износостойкости стали Гадфильда наклепом в условиях работы футеровок шаровых мельниц / В.И. Болобов, B.C. Бочков // Современные проблемы машиностроения: труды VI Международной научно- технической конференции / Томский политехнический университет. – Томск: Изд-во Томского политехнического университета, 2011. Стр. 42-46.

Маляров П.В.Основы интенсификации процессов рудоподготовки: Монография. – Ростов-на-Дону: ООО «Ростиздат», 2004. – 320 с.

fela-nk.ru

Усиление ковшей экскаваторов

Технопарк «Импульс» на протяжении многих лет занимается производством навесного оборудования и запчастей для импортной и отечественной дорожно-строительной техники. В частности, на нашем предприятии первое место занимает такое направление, как производство металлоконструкций и ковшей экскаваторов различных размерных групп.

Нередко заказчик ставит на первое место вопрос долговечности элементов ковша, наиболее подверженных износу и остаётся прав — ведь оптимальный выбор усиления ковша напрямую связан со сроком его службы в условиях работы с абразивными грунтами.

Существуют различные виды износа, каждый из которых по-разному влияет на срок службы ковша. Наиболее распространенным видом является износ, образующийся от скольжения и от ударов. Другим распространенным видом является усиленный абразивный износ — износ от абразивных частиц, попавших в узкий зазор между двумя твердыми поверхностями. Каждая порода состоит из уникального набора минералов, поэтому ее абразивные свойства также уникальны.

На этапе проектирования ковша учитываются следующие факторы, влияющие на ресурс работы изделия: выбор марки стали для элементов, подвергающихся наибольшим нагрузкам, условия работы экскаватора, температура окружающей среды, категория и характеристики разрабатываемого грунта, выбор конфигурации и стойкости к абразиву коронок и адаптеров.

Наружные боковые плоскости ковша экскаватора наиболее подвержены истирающему и ударному видам износа практически по всей площади их поверхности. Учитывая размеры и мощность современных ковшей, правильное применение износостойкой обшивки увеличит интервалы обслуживания и позволит избежать незапланированных простоев экскаватора вследствие ремонта ковша.

Основные марки стали, используемые в производственном процессе изготовления ковшей — сталь 09Г2С, сталь 10ХСНД (твердость HB 200-250), конструкционная сталь WELDOX. Если условия работы экскаватора — грунты III-IV категорий, а также песок и скалистые грунты, заказчику предлагается усилить ковш элементами из износостойкой шведской стали HARDOX.

Боковые стенки и кромки, углы, днище ковша можно защитить от ударного и истирающего видов износа с помощью накладок и наварных стержней, выполненных из стали HARDOX® и имеющих после установки максимальную твердость, не требуя достижения полной твердости, как в случае с марганцевыми сталями. Для замены изношенной режущей кромки ковша предпочтительной является сталь HARDOX HiTuf, которая имеет прекрасное сочетание свойств ударная вязкость/прочность.

Внутренняя поверхность передней и боковых стенок ковша экскаватора подвержена наибольшему износу. Наваренные на эти поверхности полосы из HARDOX 400 или HARDOX 450 способны наилучшим образом защитить их от износа. Полосы могут плотно прилегать друг к другу так, чтобы не было продольных зазоров. Сварка в пазах в поперечном направлении обеспечивает защиту от разрушения сварных швов при наполнении ковша абразивным грунтом или горной породой.

При загрузке и разгрузке ковша его днище подвергается особенно сильному истиранию. Наибольший износ наблюдается на нижней части кромки днища, поскольку в этом месте горные породы зависают при выгрузке в кузов транспортного сосуда. В этой области днища обшивка из HARDOX 400 и HARDOX 450 обеспечивает высокую защиту от ударного и абразивного видов износа.

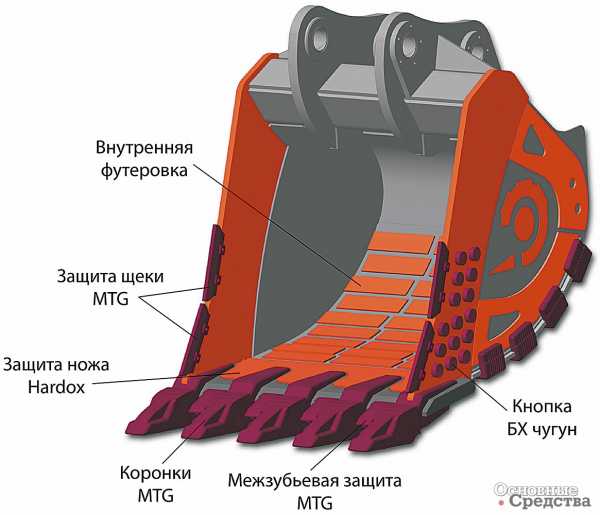

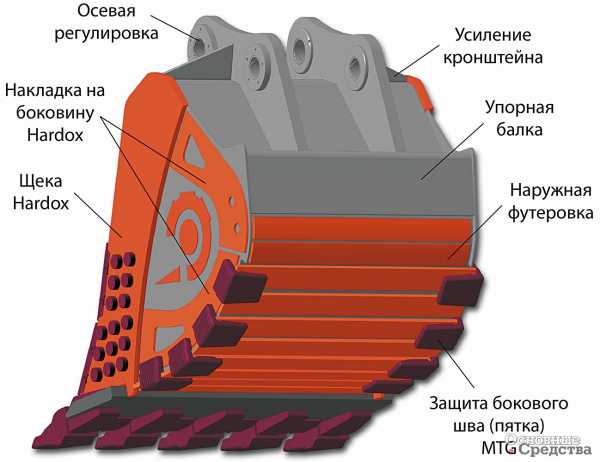

Если ковшу предстоит работать в экстремально тяжелых условиях, нами также предлагается вариант ковша в сверхусиленном исполнении с использованием защитных элементов производства испанской компании MTG межзубьевая и угловая защита, сменные бокорезы и т.п.

Рассмотрим вариант комбинированной защиты на примере сверхусиленного ковша обратной лопаты для экскаватора массой 35 тонн для разработки грунтов I-VI категорий (cм. рисунок).

Вариант с ручной дуговой наплавкой режущих кромок ковша твердосплавными электродами марок HB 61 B, HBA, HRT 60 даёт слой, устойчивый к образованию трещин с твёрдостью 55-62 HRC . Наплавка такими электродами более трудоёмка, используется в основном для защиты от износа ковшей, отработавшими 30-50 % своего ресурса и хорошо подходит для ремонта ковша в полевых условиях, за исключением условий повышенной загрязнённости и экстремально низких температур.

В Технопарк «Импульс» каждый специальный ковш рождается на базе определенного заказа, обсуждения, поиска оптимального решения в сложных ситуациях, выходящих за рамки обычной работы.

Наш дистрибьютор Компания «Традиция-К», а также пользователи нашего оборудования могут рассчитывать на наш конструкторский отдел, который в состоянии разрабатывать и проектировать оборудование, способное удовлетворить любой специфический заказ. Мы также предлагаем услуги по ремонту ковшей экскаваторов: футеровку элементами из стали HARDOX и наплавку изнашиваемых элементов твердосплавными электродами. Все работы выполняются только профессионалами, в соответствии с конструкторской документацией и специально разработанными технологиями.

Правильная защита ковша экскаватора с помощью износостойких сталей обеспечит бесперебойность работы Вашего экскаватора надолго.

www.impulse.su

Зуб ковша экскаватора и способ его изготовления

Изобретение относится к области машиностроения, в частности к конструкции зубьев ковшей экскаваторов. Техническая задача – повышение срока службы и эффекта самозатачивания за счет расположения в стальной основе мелких деталей из износостойкого чугуна. В острие зуба устанавливаются вставки параллелепипедной формы, далее по рабочей плоскости – вставки цилиндрической формы. Вставки из износостойкого чугуна за счет теневого эффекта сдерживают стальную основу от интенсивного абразивного износа и тем самым обеспечивают увеличение срока службы. Так как износостойкие вставки располагаются только на одной из рабочих поверхностей, то другая (противоположная) подвергается более интенсивному износу, что в конечном итоге обеспечивает остроту зуба в процессе его эксплуатации (т.е. затачивание). Освоение такой конструкции зуба ковша и способа его изготовления позволит существенно в 2 и более раза повысить срок службы и обеспечить надежность работы оборудования (экскаваторов). 2 н. и 2 з.п. ф-лы, 4 ил.

Изобретение относится к области машиностроения, в частности к конструкции зубьев ковшей экскаваторов.

Зубья ковшей экскаваторов в процессе эксплуатации подвергаются абразивному износу с наличием динамических нагрузок. Изнашивание происходит преимущественно в виде микро- и макрорезания. При разработке скальных грунтов комплект зубьев ковшей экскаваторов интенсивно изнашивается и срок их службы из высокомарганцовистой стали 110Г13Л не превышает 5-10 дней [1].

Работа экскаваторов с изношенными зубьями снижает производительность и повышает износ машины, приводит к дополнительным затратам на замену изношенных деталей.

Известен зуб ковша экскаватора [2], содержащий для повышения износоустойчивости и обеспечения самозатачивания твердосплавную вставку, смонтированную в средней его части по продольной оси.

Недостатком указанной конструкции является то, что она не обеспечивает защиту от износа рабочих поверхностей зуба, а защищает лишь его переднюю часть и сердцевину.

Известен также зуб ковша экскаватора, содержащий вставки из износостойкого чугуна, установленные на рабочих поверхностях, подвергаемых абразивному износу [3].

Армирование зубьев ковшей экскаваторов крупными износостойкими пластинами позволяет повысить стойкость на 20-25%, в зависимости от условий работы.

Данная конструкция взята авторами за прототип.

Существенным недостатком таких зубьев, с крупными пластинами из износостойкого чугуна, является недостаточная механическая прочность пластин.

В процессе эксплуатации при ударах о скальный грунт происходит разрушение пластин из хрупкого износостойкого чугуна и их последующее выкрашивание, после чего возрастает интенсивность абразивного износа. Срок службы при этом резко снижается и не удовлетворяет требованиям эксплуатационников.

Целью настоящего изобретения является увеличение срока службы зуба ковша и обеспечение эффекта самозатачивания.

Поставленная цель достигается тем, что в конструкцию зуба включены вставки из износостойкого чугуна в виде отдельных деталей параллелепипедной и цилиндрической формы с обратной конусностью и расположены по рабочим поверхностям в стальной основе.

Параллелепипедной формы вставки располагаются в острие зуба в один ряд с интервалом 0,5-1,5 их ширины, а далее следуют равномерно расставленные цилиндрические вставки в рядах с межцентровым расстоянием друг от друга, равным 1,5-3,0 диаметра вставки.

Предлагаемое техническое решение позволяет повысить удароустойчивость вставок из износостойкого чугуна, так как они выполнены в виде мелких деталей.

Каждый отдельный элемент (вставка с малыми размерами), расположенный в пластичной стальной основе, за счет своих малых линейных размеров делает их практически неуязвимыми для разрушения при ударных нагрузках.

Вставки предложенной конструкции, выполненные из износостойкого чугуна, позволяют защитить рабочую поверхность зуба от абразивного износа за счет теневого эффекта на протяжении всего периода истирания вставок по толщине.

В дальнейшем, после износа вставок, процесс абразивного изнашивания протекает, как в обычных, не армированных деталях.

Параллелепипедная форма износостойких вставок принята с целью максимальной защиты рабочей поверхности у острия зуба.

Защита остальной (ровной) поверхности осуществляется вставками цилиндрической формы, как наиболее рациональной, обеспечивающей наименьшие внутренние напряжения и повышенную трещинноустойчивость при литье, что повышает эксплуатационные свойства и надежность зуба.

При расположении износостойких вставок на одной из рабочих поверхностей зуба ковша позволяет создать дополнительный эффект самозатачивания.

Поддержание зуба ковша экскаватора в заостренном состоянии способствует снижению затрат и повышению производительности оборудования.

На фиг.1 представлен зуб ковша экскаватора, армированный вставками из износостойкого чугуна (разрез по А-А).

Зуб ковша состоит из корпуса (1) и хвостовика (2), выполненных из стали (основы), и вставок параллелепипедной (3) и цилиндрической (4) форм, изготовленных из износостойкого чугуна.

На фиг.2 представлен зуб ковша экскаватора со стороны износостойких вставок (вид сверху).

Износостойкие вставки параллелепипедной формы располагаются на передней режущей кромке зуба (у острия) в один ряд с интервалом 0,5-1,5 ширины вставки, длина и толщина которой определяются конструктивно и не превышают 2-3-кратной ее ширины.

Цилиндрические вставки расположены равномерно в рядах с межцентровым расстоянием, равным 1,5-3,0 диаметра вставки.

Такое расположение износостойких вставок обеспечивает защиту стальной основы от абразивного износа за счет использования теневого эффекта.

Использование зубьев ковшей экскаваторов предложенной конструкции позволит повысить удароустойчивость вставок и абразивную износостойкость, что приведет к существенному повышению срока службы изделия.

Известен способ изготовления зуба ковша [3] с упрочнением рабочей поверхности путем поверхностного легирования.

Способ заключается в том, что в полость литейной формы проставляются вставки, изготовленные из порошков ферросплавов с жидким стеклом. При заливке формы сталью ферросплавы расплавляются и легируют поверхностный рабочий слой отливки.

Легирование специальными ферросплавами упрочняет рабочую поверхность, делает ее более износостойкой. Стойкость таких зубьев повышалась на 30-40%, что явно недостаточно.

Известен также способ изготовления зубьев ковша с упрочнением рабочей поверхности вставкой из износостойкого чугуна [3].

Способ изготовления заключается в том, что в литейную форму при отливке зуба устанавливается пластина из износостойкого чугуна и примыкает к поверхности, подлежащей упрочнению. В готовую форму заливают сталь (основа отливки) и получают отливку зуба, армированного пластиной из износостойкого чугуна.

Данный способ изготовления принят за прототип.

Целью настоящего изобретения является существенное повышение срока службы зуба ковша экскаватора с обеспечением эффекта самозатачивания.

Поставленная цель достигается тем, что изготовление зуба осуществляется в процессе литья из стали с использованием мелких вставок из износостойкого чугуна параллелепипедной и цилиндрической форм цельнолитой конструкции с элементом крепления в литейной форме.

Предлагаемый способ изготовления зуба отличается от известного тем, что предварительно отлитые из износостойкого чугуна вставки (3) и (4), см. фиг.3, в виде мелких деталей параллелепипедной и цилиндрической формы цельнолитой конструкции проставляют в нижнюю полуформу и фиксируют с помощью элементов крепления по одной или двум рабочим поверхностям (фиг.4, разрез Б-Б).

Вставки параллелепипедной формы располагают на участке, образующем острие зуба, в один ряд с интервалом 0,5-1,5 их ширины, а цилиндрические в продолжение рабочей поверхности в рядах с межцентровым расстоянием, равным 1,5-3,0 диаметра вставок.

Для выполнения внутренней полости отверстий в полуформу устанавливают песчаный стержень (7).

После простановки в нижнюю полуформу износостойких вставок и песчаного стержня ее накрывают верхней полуформой (8) с элементом литниковой системы.

Собранная литейная форма через литниковую систему (9) заливается жидкой сталью.

Закристаллизовавшуюся армированную отливку в дальнейшем подвергают выбивке из формы, удалению стержня, очистке от пригара, обрубке облоев и удалению заусениц.

После этого армированную отливку зуба подвергают термообработке (закалке) с целью придания пластических свойств основе металла и дополнительного увеличения износостойкости чугунным вставкам и зубу в целом.

Такая конструкция зуба и способ его изготовления позволяют создать за счет теневого эффекта износостойкую деталь, способную выдерживать большие динамические нагрузки в сочетании с высокой абразивной стойкостью.

ЛИТЕРАТУРА

1. Ю.Д.Новомейский, В.И.Глазков. Высокомарганцовистая аустенитная сталь 110Г13Л. М.: Металлургия, 1969 г.

2. А.С.№334344.

3. Э.Б.Тен, К.Б.Бикшенов. Повышение срока службы литых зубьев ковшей карьерных экскаваторов. “Литейное производство”, 1981, №10, с.18-19.

1. Зуб ковша экскаватора, включающий корпус, хвостовик, выполненные из стали, и вставку, отличающийся тем, что вставка выполнена в виде мелких деталей из износостойкого чугуна параллелепипедной и цилиндрической формы с обратной конусностью и расположенных внутри стальной основы по рабочим поверхностям, причем вставки параллелепипедной формы расположены в острие зуба в один ряд с интервалом 0,5-1,5 их ширины, а цилиндрические – равномерно на остальной рабочей поверхности в рядах с межцентровым расстоянием, равным 1,5-3,0 диаметрам вставок.

2. Зуб ковша экскаватора по п.1, отличающийся тем, что износостойкие вставки параллелепипедной формы имеют размер 20×30×10 мм, а цилиндрические – диаметр 30 мм.

3. Способ изготовления зуба ковша экскаватора, содержащего стальную основу и износостойкую вставку, согласно которому в литейную форму при отливке зуба устанавливают износостойкую вставку, в литейную форму заливают стальную основу, после чего армированную отливку зуба удаляют из литейной формы и производят термообработку, отличающийся тем, что предварительно отлитые из износостойкого чугуна вставки в виде мелких деталей параллелепипедной и цилиндрической формы цельнолитой конструкции проставляют в нижнюю полуформу и фиксируют с помощью элементов крепления по одной или двум рабочим поверхностям, при этом вставки параллелепипедной формы располагают на участке, образующем острие зуба, в один ряд с интервалом 0,5-1,5 их ширины, а цилиндрические – в продолжении рабочей поверхности в рядах с межцентровым расстоянием, равным 1,5-3,0 диаметрам вставок, причем для выполнения внутренней полости отверстий в отливке зуба устанавливают песчаный стержень, а после простановки в нижнюю полуформу износостойких вставок и песчаного стержня накрывают нижнюю полуформу верхней, после чего готовая литейная форма заливается через литниковую систему жидкой сталью, после чего закристаллизовавшуюся армированную отливку зуба удаляют из литейной формы и производят операции по выбивке стержня, очистке от пригара и заточки заусениц и заливов.

4. Способ изготовления зуба ковша экскаватора по п.3, отличающийся тем, что износостойкие вставки параллелепипедной формы изготавливают размером 20×30×10 мм, а цилиндрические – диаметром 30 мм.

www.findpatent.ru

Защита ковша от износа – Основные средства

Без сомнения, ковш – один из главных элементов экскаватора или погрузчика. Его основная работа – это извлечение, рыхление и перемещение грунта. А все остальное «железо» – стрела, несущие рамы, двигатель, ходовая часть и т. д. – выстраивается «вокруг» ковша. Стоит отметить, что эксплуатация ковша, особенно если речь идет о больших экскаваторах и погрузчиках, требует грамотного, квалифицированного подхода. Даже скальные ковши, выполненные из стали Hardox, без должной защиты за два-три года могут прийти в полную негодность.

Эффективная работа, например, стандартного экскаватора на многочисленных видах грунта и насыпей возможна благодаря использованию ковшей разного типа. При этом один и тот же ковш может быть укомплектован разнообразными сменными элементами, необходимыми для осуществления конкретных работ. Крупные поставщики строительной и карьерной техники и ряд специализированных компаний предлагают для ковшей экскаваторов и погрузчиков сменные режущие элементы – зубья, бокорезы, а также защиту от износа, к которой относятся износостойкие накладки. К примеру, ведущие поставщики и производители техники, такие как Caterpillar, Volvo CE, предлагают сменные комплектующие для ковшей собственного производства, а специализированные компании, например ESCO (США), MTG и BYG (Испания), Pyrsa (Titan group, Испания), Italricambi, ESTI и ITR (Италия) и др., изготавливают зубья и защиты от износа как собственной оригинальной конструкции, так и с элементами, совместимыми с конкурирующими системами. Ведущий производитель навесного оборудования для дорожно-строительной техники Группа Компаний «Интертехника» в свою очередь устанавливает сменные комплектующие обоих типов на ковши собственного производства, что существенно увеличивает возможности оборудования при выполнении конкретных специализированных работ. Запчасти для ковша отливают из специальных сортов стали, отличающихся твердостью и усталостной прочностью. О прочности и надежности зубьев и защиты с высокой степенью достоверности можно судить по цене. В англоязычных странах для оснастки используют термин Ground Engaging Tools, что дословно можно перевести как «инструмент, цепляющий землю», сокращенно – GET.

Зубья

Наиболее распространенный элемент оснастки ковша – зубья. В большинстве своем они состоят из двух частей – так называемого адаптера, который приваривается или закрепляется резьбовым соединением непосредственно к режущей кромке ковша, и сменной коронки, которая надевается на адаптер и фиксируется штифтом. Таким образом, при износе или утере надо заменить только коронку, не срезая ее основы – адаптера, что значительно ускоряет и снижает трудозатраты и финансовые вложения на обслуживание ковша. Более того, при изменении грунтовых условий или характера работы можно сменить один тип коронок на другой. Производители оснастки формируют типоразмерные ряды для ковшей разной вместимости и широкий выбор коронок для различных грунтовых условий.

Адаптеры для ковшей погрузчиков различаются конструктивно – с креплением к режущей кромке снизу, с креплением сверху и охватывающие кромку с обеих сторон. Также адаптеры различаются по углу наклона к плоскости днища ковша. Адаптеры для так называемого агрессивного, быстрого копания имеют значительный наклон вниз. Для работ со значительными ударными нагрузками предназначены адаптеры с небольшим наклоном. Ковш с адаптерами без наклона, заподлицо с днищем, оставляет после себя ровную, гладкую поверхность. Резьбовое крепление адаптера к ковшу используют при ударных нагрузках от незначительных до средних. На скальные ковши адаптеры приваривают.

Метод сварки широко используется и при креплении адаптеров к ковшу экскаватора. Здесь меньше разнообразия. Адаптеры одного типоразмера могут различаться массивностью – для работ со средней нагрузкой и более мощные для тяжелых условий. Крайние адаптеры также отличаются по конструкции, их приваривают и к днищу, и к боковине.

Залогом надежности для зубьев ковша служат коронки. Изначально к коронкам предъявляются жесткие требования. Они не только должны хорошо выполнять основную функцию – резать грунт, но и как можно медленнее изнашиваться, а при износе самозатачиваться. Коронка должна плотно сидеть на адаптере, не разбалтываться и предохранять от износа соединение с адаптером.

Современная линейка зубьев Caterpillar – серия К используется на погрузчиках от 950Н до 988Н и на экскаваторах от 315D до 345D. На более тяжелые машины идут зубья серии V. От предшествующей серии J зубья серии К значительно отличаются. Переработана форма носка адаптера и коробки коронки. Им придана такая форма, что коронка надевается с поворотом и фиксируется одним вертикальным штифтом, который забивается сверху. При смене коронки штифт выбивают в том же направлении: сверху вниз. За счет оригинальной, запатентованной формы соединения коронка сидит на адаптере плотно, не разбалтывается, что выгодно отличает серию К от серии J. Форма и иной способ фиксации позволили конструкторам при тех же размерах коронки увеличить рабочую, изнашивающуюся часть, продлив тем самым срок ее службы.

Номенклатура коронок серии К насчитывает 9 типов. Из них наибольшим спросом пользуются коронки General Duty для широкого спектра работ; Extra Duty, также универсальные, но для тяжелых машин; Penetration для работы с плотными связанными грунтами; Penetration Plus для работы с осадочными породами, сцементированным гравием и крупным щебнем; и в некоторой степени Wide – широкие коронки, которые хороши для зачистки. Применение таких типов, как, например, пикообразные Spike и двойные пикообразные Double Spike, слишком узкое, чтобы пользоваться высоким спросом. У других производителей оснастки основу номенклатуры также составляют коронки схожей формы и назначения.

Компания ESCO выпускает собственную оригинальную серию зубьев Super V, включающую адаптеры и 8 типов коронок, предназначенных для широкого спектра работ, от общестроительных до горнорудных. Коронка также надевается на адаптер с поворотом и фиксируется одним штифтом. Для экскаваторов предусмотрены два типа адаптеров – угловые и на режущую кромку, для погрузчиков три типа адаптеров – с креплением на болтах и два со сварным креплением на верхней плоскости режущей кромки и на обеих плоскостях. Номенклатура коронок для экскаваторов включает многоцелевые SYL; для дробления скальных пород RYL; острую трехгранную коронку SDX для эффективного внедрения в грунт; мощную коронку SHV для работы с абразивным материалом; пикообразную VY для работы с мерзлыми грунтами или глинистым сланцем; двойную пикообразную коронку TVY устанавливают на углах ковша, она работает совместно с VY и обеспечивает зазор для свободного прохождения ковша в грунте; широкую коронку FLARED; плоскую TYLCE для формирования непрерывной режущей кромки на ковшах, предназначенных для зачистки. Для погрузчиков ESCO предлагает 7 типов коронок аналогичного назначения.

ESCO как специализированная компания не ограничилась одной универсальной серией. Для экскаваторов с «прямой» и «обратной лопатой» и погрузчиков, работающих в карьерах, она разрабатывает и выпускает специальные зубья. Зубья системы SV2 состоят из адаптера, коронки, фиксируемой штифтом, и износостойкой заглушки, сверху защищающей адаптер. Номенклатура коронок для экскаваторов включает 4 типа – универсальная RX, остроконечная рыхлительная VX, плоская рыхлительная SD и рыхлитель для особо тяжелых условий CHD. Для экскаваторов с механическим приводом рабочего оборудования (канатных) разработаны 3 типа удлиненных коронок и 2 типа коронок для погрузчиков.

Для самых больших экскаваторов – драглайнов, с механическим приводом и гидравлических с «прямой» и «обратной лопатой» ESCO разработала зубья серии S POSILOK. Зубья состоят из нескольких частей – носа, адаптера, коронки и верхней и нижней износостойких заглушек.

ESCO разработала коронки MaxDRP на адаптеры Caterpillar серии J. Схожие по назначению, они различаются внешней формой. Номенклатура включает 7 типов коронок, характеризующихся мощной коробкой с усиленным ребром, дополнительной защитой штифта и расширяющейся на конус частью коробчатой формы для обеспечения дополнительной защиты.

Защита от износа

Режущая кромка между зубьями подвержена быстрому износу и нуждается в защите. Межзубьевая защита должна сочетаться с профилем зубьев, что особенно важно для погрузчиков. Накладки защиты выполняют с креплением поверх режущей кромки, снизу или с обеих сторон сварным соединением на экскаваторах или на болтах на погрузчиках.

На нижнюю часть боковины ковша устанавливают бокорез, который выполняет резание грунта и одновременно защищает кромку боковины в месте, наиболее подверженном износу. Бокорезы сильно выступают вперед. Накладные планки предназначены только для защиты кромки боковины от износа. Боковину ковша также защищают, приваривая в ее нижней части целые стальные пластины.

Углы ковша в месте сварного соединения днища и боковины подвержены быстрому износу, для предотвращения которого используют угловые элементы, на профессиональном жаргоне – «пятки». На погрузчиках днище и сварной шов можно защитить, приварив на днище стальную пластину, выступающую за край ковша.

Производители оснастки поставляют на рынок износные планки с поперечными канавками, именуемые «шоколадками». «Пятки» служат для защиты днища и углов, их также используют в качестве межзубьевой защиты. Благодаря канавкам планку можно выгнуть в соответствии с профилем поверхности ковша.

В качестве альтернативы «шоколадкам», остатки которых со временем приходится срезать и приваривать на их место новые, производители предлагают сменные блоки. Блок состоит из основания, которое приваривают к ковшу, и адаптера, устанавливаемого на основание и закрепляемого фиксатором. Идея интересная – изношенный адаптер можно снять и поставить на его место новый, но требует повышенного внимания, чтобы не допустить чрезмерного износа или потери адаптера и повреждения основания. У Caterpillar эти элементы называются MAWPS, у ESCO – Kwik-Lok II.

Квадратные и круглые износные блоки, называемые «таблетками», приваривают к боковинам ковша в местах, наиболее подверженных износу и ударным нагрузкам. Квадратными блоками также защищают днище ковша. Caterpillar придает круглым блокам конусообразную форму с тремя приливами и логотипом в центре. Эти формы предназначены для задержания мелкого материала, крошева, который будет дополнительно защищать поверхность от износа. На плоских квадратных блоках выполнены волнообразные углубления с той же целью. Компания ESCO производит круглые блоки с ровной гладкой поверхностью, но четырех размеров.

Для защиты ковша также используют футеровку – стальные полосы, которые приваривают как на нижнюю поверхность днища, так и на верхнюю.

Оснастка не только защищает ковш от износа, но и съедает его полезную грузоподъемность, поэтому с защитой стоит соблюдать меру.

Таким образом, правильная оснастка ковша, а именно использование качественных сменных запчастей (зубьев, коронок, систем защиты от износа), в значительной мере увеличивает срок службы изделия, существенно повышает его производительность и эффективность.

os1.ru

Зуб ковша экскаватора (варианты) и способ его изготовления

Изобретение относится к конструктивным элементам экскаваторов и других землеройных машин, а именно к деталям их рабочих органов и к способам их изготовления. Зуб ковша экскаватора состоит из адаптера, хвостовик которого имеет соответствующие прорези для крепления на ковше экскаватора. На противоположном конце адаптера имеется направляющий выступ, на котором надет и закреплен демпфер. На выступе могут быть выполнены пазы для размещения в них соответствующих выступов демпфера. На наконечнике адаптера расположена коронка, внутренняя поверхность которой имеет форму, сопрягающуюся с наружной поверхностью передней части демпфера. Варианты конструкции зуба предусматривают различные соединения коронки и демпфера. Соединение может быть осуществлено посредством тугой посадки и образования неразъемного соединения за счет зацепления зубцов, выполненных на соединяющихся поверхностях, или за счет размещения в зазоре между соединяемыми поверхностями слоя легкоплавкого металла, или путем наплавки второго слоя металла. Способ изготовления зуба по третьему варианту предусматривает осуществление наплавки методом литья металла в форму, в которую предварительно введен наконечник демпфера. Изобретение обеспечивает повышение надежности конструкции, экономичности и долговечности при эксплуатации. 4 с. и 9 з.п.ф-лы, 3 ил.

Группа изобретений относится к конструктивным элементам экскаваторов и других землеройных машин, а именно к деталям из рабочих органов и к способам их изготовления.

Известен составной зуб для землеройной машины [1], включающий коронку и адаптер. Адаптер имеет сужающийся конец, образующий выступ, а коронка имеет соответствующей формы полость. Соединение коронки и адаптера осуществляется механическим путем с помощью эластичного клина, который устанавливается в специальные овальные отверстия. Составной зуб достаточно прост в изготовлении, однако имеет ненадежное соединение, а коронка, выполненная из износостойкой стали, имеет излишне массивную форму. В процессе эксплуатации ковша экскаватора коронка изнашивается и требуется ее постоянная замена. Таким образом, дорогая износостойкая сталь используется нерационально, что увеличивает эксплуатационные расходы. Другой известный составной зуб [2] имеет менее металлоемкую форму коронки, что с одной стороны удешевляет конструкцию, однако с другой стороны тонкие стенки коронки и длинный посадочный выступ делают конструкцию ненадежной. В процессе эксплуатации может разрушиться не только коронка, но и сам адаптер. Соединение деталей зуба осуществляется также с помощью штифта и является ненадежным. Известны более сложные конструкции зуба. Так, узел крепления зуба рабочего органа землеройной машины [3] предусматривает соединение составных частей с помощью муфты, расположенный на заднем конце удлиненного корпуса коронки и охватывающей головку адаптера. Сопрягающиеся поверхности адаптера и коронки имеют сложную конфигурацию с впадинами и выступами, что делает всю конструкцию нетехнологичной в изготовлении. Наиболее близким к заявляемому устройству является узел крепления зуба ковша экскаватора [4], принятый за прототип устройства. Зуб [4] состоит из адаптера, имеющего на конце направляющий клинообразный выступ с округлыми впадинами, на котором при помощи штифта установлена коронка из износостойкого материала. Коронка имеет удлиненную клинообразную форму. Ее внутренняя поверхность имеет форму, сопрягающуюся с наружной концевой поверхностью адаптера, и дополнительно снабжена округлыми выступами, фиксирующими положение коронки на адаптере. Зуб снабжен дополнительным рабочим элементом в виде крышки, установленной на специальной направляющей и защищающей верхнюю часть адаптера. На крышке со стороны коронки выполнены ребра, которые являются дополнительными фиксаторами взаимного положения указанных элементов. Таким образом, рабочий орган зуба состоит из двух взаимодействующих элементов: коронки и крышки, выполненных из износостойкой стали, что усложняет и удорожает конструкцию. Кроме того, значительная часть коронки не является рабочей, а служит только для закрепления ее на адаптере, т.е. часть износостойкой стали не используется по назначению. Наличие сквозного канала (для установки штифта) на концевой части адаптера также уменьшает надежность зуба в целом, т. е. может привести в процессе эксплуатации к разрушению адаптера. Известны различные способы изготовления зуба ковша экскаватора, при этом операцией, определяющей ресурсные характеристики зуба, является операция соединения коронки и адаптера. Традиционно соединение осуществляется механическим путем с помощью клиньев, штифтов и муфт, как это описано в [1-4]. При этом простота соединения является несомненным преимуществом, однако такие соединения, как отмечалось, не обладают достаточной надежностью, что приводит к преждевременным поломкам зуба в месте соединения коронки и адаптера. Другим известным способом изготовления зуба является способ [5], в котором между поверхностью полости в задней части коронки землеройного зуба и внешней поверхностью передней части адаптера располагают размягчающийся при нагреве полимерный материал и нагревают его до температуры размягчения. Застывший слой полимера обеспечивает сравнительно прочное соединение деталей зуба в результате адгезионного взаимодействия. После износа коронки опять нагревают материал до температуры размягчения и заменяют изношенную коронку на новую. Способ прост в реализации, однако полимерный материал, соединяющий коронку с адаптером, не обладает достаточной жесткостью и высокими адгезионными свойствами, обеспечивающими надежное крепление коронки на адаптере, а следовательно, надежную работу зуба. В основу изобретения поставлена задача создания простой и надежной конструкции зуба для ковша экскаватора, экономичной с точки зрения использования износостойкой и долговечной при эксплуатации стали коронки. Способ изготовления такого зуба должен обеспечивать надежное соединение между собой его элементов. Поставленная задача решается тремя вариантами конструкции зуба и способом изготовления третьего варианта зуба. В первом варианте поставленная задача решается тем, что в зубе ковша экскаватора, включающем адаптер, на конце которого имеется направляющий выступ, рабочий орган, состоящий из двух элементов, одним из которых является коронка, выполненная из износостойкого материала, и фиксатор, согласно изобретению второй элемент рабочего органа выполнен в виде соосно расположенного демпфера, задняя часть которого закреплена на направляющем выступе адаптера, а передняя часть выполнена в виде сужающегося наконечника с зубчатой поверхностью, на котором закреплена коронка, внутренняя поверхность которой имеет форму, сопрягающуюся с наружной поверхностью наконечника демпфера, с обеспечением возможности их неразъемного соединения путем зацепления зубцов. Во втором варианте поставленная задача решается тем, что в зубе ковша экскаватора, включающем адаптер, на конце которого имеется направляющий выступ, рабочий орган, состоящий из двух элементов, одним из которых является коронка, выполненная из износостойкого материала, и фиксатор, согласно изобретению второй элемент рабочего органа выполнен в виде соосно расположенного демпфера, его задняя часть закреплена на направляющем выступе адаптера, а передняя часть выполнена в виде сужающегося наконечника с переменным рельефом боковых поверхностей, где закреплена коронка, внутренняя поверхность которой имеет форму, сопрягающуюся с наружной поверхностью наконечника демпфера, а в зазоре между указанными поверхностями расположен слой застывшего металла. В третьем варианте поставленная задача решается тем, что в зубе ковша экскаватора, включающем адаптер, на конце которого имеется направляющий выступ, рабочий орган, состоящий из двух элементов, одним из которых является коронка, выполненная из износостойкого материала, и фиксатор, согласно изобретению второй элемент рабочего органа выполнен в виде соосно расположенного демпфера, задняя часть которого закреплена на направляющем выступе адаптера, а передняя часть выполнена в виде сужающегося наконечника с переменным рельефом боковых поверхностей, на котором посредством наплавки выполнена коронка. В качестве материала демпфера во всех вариантах используют сталь конструкционной марки с ударной вязкостью не менее 1,0 МДж/м2 и условным пределом текучести, лежащим в пределах 0,3-0,8 условного предела текучести материала коронки, но не превышающим 0,7 условного предела текучести материала адаптера. Наилучший результат достигается, когда направляющий выступ адаптера имеет H-образное поперечное сечение, а задняя часть демпфера снабжена двумя выступами прямоугольного сечения, установленными в пазы между полками H-образного направляющего выступа адаптера. При этом целесообразно фиксатор выполнить в виде скобы, охватывающей сверху демпфер и закрепленной на полках H-образного выступа адаптера. Поставленная задача решается также способом изготовления зуба по третьему варианту, включающем формирование внутренней поверхности коронки по форме наружной поверхности направляющего выступа демпфера и закрепление коронки зуба на направляющем выступе посредством образования адгезионного взаимодействия, в котором согласно изобретению в качестве направляющего выступа используют переднюю часть демпфера, выполненную в виде сужающегося наконечника с переменным рельефом боковых поверхностей, а коронку изготавливают методом заливки расплавленного износостойкого материала в форму, в рабочей зоне которой предварительно размещают переднюю часть демпфера, затем демпфер с наплавленной коронкой охлаждают до комнатной температуры и закрепляют с помощью фиксатора заднюю часть демпфера на направляющем выступе адаптера. На фиг. 1 представлен зуб, первый вариант, вид сбоку, сверху и сечение; на фиг. 2 – зуб, второй вариант, коронка в сборе с демпфером; на фиг. 3 – зуб, третий вариант, коронка в сборе с демпфером. Зуб ковша экскаватора состоит из адаптера 1, хвостовик которого имеет соответствующие прорези для крепления на ковше экскаватора. На противоположном конце адаптера имеется направляющий выступ 2, на который надет и закреплен демпфер 3. Направляющий выступ 2 может иметь различную форму, однако целесообразно для обеспечения прочности конструкции выполнить в нем пазы, в которые могут быть жестко установлены соответствующие выступы демпфера (соединение по типу гнездо – вилка). Экспериментально установлено, что выполнение выступа 2 в виде профиля, имеющего H-образное поперечное сечение, и двух выступов 4 на задней части демпфера, имеющих прямоугольное сечение шириной, равной расстоянию между боковыми полками 5 на адаптере, позволяет обеспечить максимальную жесткость конструкции при минимальной длине выступов. Фиксацию взаимного положения деталей целесообразно осуществлять с помощью охватывающих конструкцию элементов, например, с помощью фиксатора 6 – имеющего форму скобы, размещенной над задней частью демпфера и закрепленной на полках 5 с помощью винтов 7. При этом скоба 6 имеет профилированное сечение и заглублена в тело выступа адаптера. На наконечнике демпфера расположена коронка 8, внутренняя поверхность которой имеет форму, сопрягающуюся с наружной поверхностью передней части демпфера. Наружная поверхность передней части демпфера выполнена в виде сужающегося наконечника. При этом форма выполнения наконечника может быть пирамидо-, конусо-, клинообразной или иной сложной формы, имеющей выступы и впадины, т. е. имеющей переменный рельеф боковой поверхности, например, в виде ступеней, зубцов (гребенки) и т.д. Одна из таких (наиболее простых) пирамидообразных форм с переменным углом схождения граней представлена на фиг. 2, другая – с зубчатой поверхностью передней части демпфера и соответственно зубчатой внутренней поверхностью коронки – на фиг. 1. Заявляемые варианты решают одну задачу принципиально одним и тем же путем, отличие заключается в конструкционных особенностях, обусловленных способом крепления коронки зуба на демпфере. Конструкция первого варианта зуба предусматривает наличие зубцов на поверхности сужающегося наконечника демпфера и соответствующих по форме зубцов на внутренней поверхности коронки. Неразъемное соединение указанных элементов может быть осуществлено с помощью тугой прессовой посадки. При приложении осевого усилия зубцы на демпфере вследствие упругости его материала подвергаются некоторому изгибу во внутрь, достаточному для того, чтобы зайти в зацепление с зубчатым рельефом коронки с образованием неразъемного соединения. При этом локальная пластическая деформация приводит к образованию адгезионных связей. Во втором варианте в зазоре между наружной поверхностью наконечника демпфера 3 и внутренней поверхностью коронки 8 расположен слой 9 легкоплавкого застывшего металла, например, свинца. При этом свинец в расплавленном виде заливают в щель, а затем он застывает, образуя соединение. Рекомендуется во время сборки коронки 8 и демпфера 3 поместить между ними пластинки свинца, затем нагреть узел до расплавления свинца, после остывания которого получается прочное неразъемное соединение. Слой 9 застывшего металла играет роль прочного уплотнителя. В третьем варианте изобретения коронка 8 выполнена посредством наплавки на демпфере 3 и весь узел является конструктивно единым биметаллическим элементом. При этом позиция 10 на фиг. 3 обозначает зону взаимного сплавления, т.е. переходный металлический слой. Установлено, что наилучший результат достигается не только конструктивными особенностями устройства, но и используемым материалом для изготовления демпфера. Для эффективной работы демпфера и возможности простого монтажа материал должен удовлетворять определенным требованиям по ударной вязкости и прочностным свойствам. Во всех вариантах реализации конструкции зуба в качестве материала демпфера используют сталь конструкционной марки с ударной вязкостью не менее 1 МДж/м2 и условным пределом текучести, лежащем в пределах 0,3-0,8 условного предела текучести материала коронки, но не более 0,7 условного предела текучести материала адаптера. При уменьшении ударной вязкости ниже 1 МДж/м2 в процессе эксплуатации происходит хрупкое разрушение демпфера в месте закрепления его к адаптеру. При изготовлении демпфера из стали с условным пределом текучести, меньшим 0,3 условного предела текучести материала коронки, происходит пластическая деформация демпфера (изгиб) и зуб приобретает нерабочую форму. Увеличение условного предела текучести выше заявляемого предела может привести к разрушению коронки в процессе ее монтажа и в процессе эксплуатации (разрушение передней части), а также необратимой пластической деформации адаптера во время эксплуатации зуба. Устройство работает следующим образом. В процессе внедрения ковша экскаватора в породу на коронку, демпфер и адаптер со стороны породы действуют сжимающие и изгибающие усилия, а коронка при внедрении в породу подвергается абразивному износу. При движении ковша экскаватора действующая на коронку распределенная нагрузка передается на наконечник демпфера и компенсируется его изгибающим моментом в зоне крепления демпфера к адаптеру (в зоне “вилки”). В процессе износа коронки не происходит хрупкого разрушения рабочего органа, а при полном абразивном износе коронки осуществляют замену сборного узла демпфер – коронка. При этом адаптер остается в рабочем состоянии, пригодном для повторного использования. Согласно способу реализации третьего варианта конструкции зуба коронку получают методом литья в форму, изготовленную в соответствии с наружной конфигурацией коронки. Устанавливают форму в ее рабочую зону (предпочтительно сверху), вводят демпфер его передней частью, т.е. вводят наконечник, заливают форму расплавленным износостойким металлом, например, инструментальной быстрорежущей сталью, затем осуществляют регламентированное охлаждение до комнатной температуры и вынимают демпфер с наплавленной коронкой. В случае необходимости производят термообработку узла в сборе. После этого демпфер закрепляют на выступе адаптера с помощью фиксатора. При такой технологии изготовления зуба внутренняя поверхность коронки повторяет рельеф наконечника демпфера и входит с ним в плотное соединение. В процессе остывания в форме возникают дополнительные сжимающие напряжения вследствие различных коэффициентов линейного расширения материалов. Ввиду того, что наконечник имеет развитую боковую поверхность, в зоне контакта демпфера с жидким металлом коронки образуются локальные металлические связи (на выступах), которые усиливают адгезионные связи. Таким образом, зуб имеет во всех вариантах простую конструкцию, технологичную в изготовлении, экономичную с точки зрения использования дорогостоящей стали коронки и надежную в процессе эксплуатации. При неизбежном абразивном износе легко и быстро можно осуществить замену сборного или составного элемента, при этом не требуется замена адаптера, так как существенно повышается срок его службы. Способы изготовления зуба просты и обеспечивают надежное соединение. Изобретение найдет промышленное применение на карьерных экскаваторах различных моделей. Источники информации: 1. Заявка ЕПВ 0531603, МКИ E 02 F 9/28. 2. Патент Швейцарии 679939, МКИ E 02 F 9/28. 3. Патент СССР 1838524, МКИ E 02 F 9/28. 4. Патент Великобритании 2252577, МКИ E 02 F 9/28 (прототип устройства). 5. Акц. заявка Японии 5-24293, МКИ E 02 F 9/28 (прототип способа).Формула изобретения

1. Зуб ковша экскаватора, включающий адаптер, на конце которого имеется направляющий выступ, рабочий орган, состоящий из двух элементов, одним из которых является коронка, выполненная из износостойкого материала, и фиксатор, отличающийся тем, что второй элемент рабочего органа выполнен в виде соосно расположенного демпфера, задняя часть которого закреплена на направляющем выступе адаптера, а передняя часть выполнена в виде сужающегося наконечника с зубчатой поверхностью, на котором закреплена коронка, внутренняя поверхность которой имеет форму, сопрягающуюся с наружной поверхностью наконечника демпфера, с обеспечением возможности их неразъемного соединения путем зацепления зубцов. 2. Зуб по п.1, отличающийся тем, что в качестве материала демпфера используют сталь конструкционной марки с ударной вязкостью, не превышающей 1 МДж/м2 и условным пределом текучести, лежащим в пределах 0,3-0,8 условного предела текучести материала коронки, но не превышающим 0,7 условного предела текучести материала адаптера. 3. Зуб по п.1, отличающийся тем, что направляющий выступ адаптера имеет Н-образное поперечное сечение, а задняя часть демпфера снабжена двумя выступами прямоугольного сечения, установленными в пазы между полками Н-образного направляющего выступа адаптера. 4. Зуб по п. 3, отличающийся тем, что фиксатор выполнен в виде скобы, охватывающей сверху демпфер и закрепленной на полках Н-образного выступа адаптера. 5. Зуб ковша экскаватора, включающий адаптер, на конце которого имеется направляющий выступ, рабочий орган, состоящий из двух элементов, одним из которых является коронка, выполненная из износостойкого материала, и фиксатор, отличающийся тем, что второй элемент рабочего органа выполнен в виде соосно расположенного демпфера, задняя часть которого закреплена на направляющем выступе адаптера, а передняя часть выполнена в виде сужающегося наконечника с переменным рельефом боковых поверхностей, на котором закреплена коронка, внутренняя поверхность которой имеет форму, сопрягающуюся с наружной поверхностью наконечника демпфера, а в зазоре между указанными поверхностями расположен слой застывшего металла. 6. Зуб по п.5, отличающийся тем, что в качестве материала демпфера используют сталь конструкционной марки с ударной вязкостью, не превышающей 1 МДж/м2, и условным пределом текучести, лежащим в пределах 0,3-0,8 условного предела текучести материала коронки, но не превышающим 0,7 условного предела текучести материала адаптера. 7. Зуб по п.5, отличающийся тем, что направляющий выступ адаптера имеет Н-образное поперечное сечение, а задняя часть демпфера снабжена двумя выступами прямоугольного сечения, установленными в пазы между полками Н-образного направляющего выступа адаптера. 8. Зуб по п. 7, отличающийся тем, что фиксатор выполнен в виде скобы, охватывающей сверху демпфер и закрепленной на полках Н-образного выступа адаптера. 9. Зуб ковша экскаватора, включающий адаптер, на конце которого имеется направляющий выступ, рабочий орган, состоящий из двух элементов, одним из которых является коронка, выполненная из износостойкого материала, и фиксатор, отличающийся тем, что второй элемент рабочего органа выполнен в виде соосно расположенного демпфера, задняя часть которого закреплена на направляющем выступе адаптера, а передняя часть выполнена в виде сужающегося наконечника с переменным рельефом боковых поверхностей, на котором посредством наплавки выполнена коронка. 10. Зуб по п.9, отличающийся тем, что в качестве материала демпфера используют сталь конструкционной марки с ударной вязкостью, не превышающей 1 МДж/м2 и условным пределом текучести, лежащим в пределах 0,3-0,8 условного предела текучести материала коронки, но не превышающим 0,7 условного предела текучести материала адаптера. 11. Зуб по п.9, отличающийся тем, что направляющий выступ адаптера имеет Н-образное поперечное сечение, а задняя часть демпфера снабжена двумя выступами прямоугольного сечения, установленными в пазы между полками Н-образного направляющего выступа адаптера. 12. Зуб по п.11, отличающийся тем, что фиксатор выполнен в виде скобы, охватывающей сверху демпфер и закрепленной ан полках Н-образного выступа адаптера. 13. Способ изготовления зуба землеройной машины, включающий формирование внутренней поверхности коронки по форме наружной поверхности направляющего выступа демпфера и закрепление коронки зуба на направляющем выступе посредством образования адгезионного взаимодействия, отличающийся тем, что в качестве направляющего выступа используют переднюю часть демпфера, которую выполняют в виде сужающегося наконечника с переменным рельефом боковых поверхностей, а коронку изготавливают методом литья расплавленного износостойкого материала в форму, в рабочей зоне которой предварительно размещают переднюю часть демпфера, затем демпфер с наплавленной коронкой охлаждают до комнатной температуры и закрепляют с помощью фиксатора заднюю часть демпфера на направляющем выступе адаптера.РИСУНКИ

Рисунок 1, Рисунок 2, Рисунок 3www.findpatent.ru

Конструкции и применение профильных ковшей современных экскаваторов

Экскаваторами (независимо от своей конструкции) производится выемка различной породы при производстве различных землеройных работ. Основным узлом, выполняющим подобные операции, является экскаваторный ковш. Конструкция его может быть самой разнообразной: например, стандартные ковши применяются при общей разработке грунта с различной степенью сложности, в то время как специализированные профильные ковши выполняют обустройство каналов или траншей с различными углами скоса боковых стенок.

Области применения экскаваторных ковшей

Универсальность и востребованность экскаваторов современных конструкций не в последнюю очередь связаны с возможностью установки на них различного навесного оборудования, в число которого в первую очередь входят ковши. Применяются следующие их разновидности:

- Универсальные стандартные ковши, различающиеся по своему объёму, который, в свою очередь, определяется мощностью и производительностью экскаватора. При помощи стандартного ковша можно разрабатывать как обычный грунт (песок, чернозём, супесь, суглинок), так и более тяжёлые фракции; щебень, гравий, известняк.

- Усиленные ковши – фактически имеют то же исполнение, что и стандартные, однако приспособлены для работы на более тяжёлых, в частности, скальных грунтах.

- Ковши-рыхлители, зубья которых имеют ступенчатую компоновку. Это позволяет с успехом применять их при работе на смёрзшихся грунтах, поскольку при этом происходит дробление породы на более мелкие фрагменты, что ускоряет процесс выемки. По той же причине ковши-рыхлители применяются и для дробления попадающихся в грунте камней.

- Скальные ковши отличаются особой прочностью своих зубьев, и потому эффективны при выемке абразивных материалов с повышенной твёрдостью.

- Решётчатые ковши одновременно с выемкой породы способны производить её предварительную сортировку по фракциям. Поэтому они часто применяются на демонтажных работах со зданиями, подлежащими сносу.

- Планировочные ковши предназначаются для выполнения очистных и профилирующих операций на дорожных канавах, откосах и железнодорожных насыпях. Их часто снабжают поворотными гидроцилиндрами.

- Траншейные ковши незаменимы при прокладке узких траншей под подземные кабеля, либо трубопроводы.

- Профильные ковши, которые, как уже было указано выше, формируют боковые стенки траншей или каналов.

- Погрузочные ковши предназначаются для загрузки кузовов самосвалов и другой автотракторной техники извлечённой породой. В связи с меньшими нагрузками стенки таких ковшей выполняются облегчённой конфигурации, что обуславливает увеличение полезного объёма ковша.

Современные конструкции экскаваторной техники снабжаются узлами быстрой смены ковшей. Переналадка техники с одного типа ковша на другой происходит в считанные минуты и не требует наличия особых монтажных устройств. Быстросменные ковши имеют более высокую износостойкость.

Конструктивные особенности профильных ковшей

В связи с тем, что объектом работ для профильных ковшей являются канавы, траншеи, откосы (которые по эксплуатационным соображениям должны иметь определённые углы наклона боковых стенок), то рабочий профиль таких ковшей представляет в плане трапецию, причём её размеры и соотношение сторон должны соответствовать профилю разрабатываемого сооружения.

Углы наклона боковых стенок профильного ковша выполняются преимущественно с диапазонами углов 50…800. Это связано со стабильностью формируемого профиля: при меньших углах наклона снижается пропускная способность, при больших — возможно самопроизвольное осыпание стенок.

Использование профильных ковшей повышает производительность землеройных работ, поскольку не происходит обратного осыпания породы. Стенки получаются аккуратными, а сам прочес формирования профиля может быть выполнен довольно точно. В связи с этим профильные ковши применяют также для зачистки заилившихся русел рек, каналов, кюветов. Углы наклона боковых стенок профильных ковшей могут изменяться оператором экскаватора.

Материалы, применяемые для изготовления профильных ковшей

Исходя из условий своей работы, эксплуатационная долговечность профильного ковша должна составлять не менее 1500…2000 моточасов. Между тем узел работает в условиях высоких абразивных нагрузок и сухого трения – факторов, способствующих ускоренному износу зубьев. Поэтому конструкцию ковша выполняют составной: корпус изготавливают из конструкционной легированной стали 10ХСНД по ГОСТ 4543-93 с твёрдостью не ниже 250 НВ, а для изготовления самих зубьев используют более износостойкие материалы:

- Высокомарганцовистую сталь 110Г13Л по ГОСТ 21637-87 ( в экскаваторах зарубежных фирм для этих целей используются стали А128, GX120Mn12, ZGMn13-1 и др.). Недостатком такой стали является её чрезвычайно плохая свариваемость, что существенно увеличивает трудоёмкость ремонтно-восстановительных операций;

- Твёрдые сплавы Т15К6, ВК8 и их зарубежные аналоги. При заметном повышении твёрдости и износостойкости твёрдосплавные зубья весьма чувствительны к ударным нагрузкам, а потому их нецелесообразно использовать при работе с мёрзлыми и неоднородными по твёрдости грунтами;

- Бандажированные зубья, в конструкции которых твердосплавный зуб находится в стальной вставке (в отечественных конструкциях применяется всё та же сталь 10ХСНД, а в зарубежных – стали Hardox 400, с особо высокой твёрдостью – до 400 НВ).

Приварку зубьев ковша выполняют на сварочных полуавтоматах в среде инертных газов (аргон+углекислота), используя омеднённую проволоку.

Преимущества профильных ковшей

Они связаны с высокими показателями производительности, достигаемыми при использовании. Здесь в полной мере раскрываются следующие конструкционные возможности профильных ковшей:

- Возможность поворота на любой угол, допускаемый конструкцией стелы экскаватора;

- Раздельная регулировка крыльев, что позволяет формировать стенки с различными углами наклона;

- Возможность установки отрицательного угла позволяет формировать траншеи специального профиля с минимальными потерями времени;

- Профильные ковши дополнительно могут комплектоваться бокорезами, что улучшает качество профилирования, и позволяет работать с породами, плотность которых превышает 2000 кг/м3.

sxteh.ru

Тайна производства экскаваторных ковшей

Ковш – один из главных элементов экскаватора или погрузчика. Его основная задача – это извлечение, рыхление и перемещение грунта. Для одной и той же модели экскаватора выпускают ковши различной емкости, конфигурации и конструкции. Не смотря на разнообразие их видов, все они изготавливаются по единой технологии.

Производство ковшей – сложный процесс и требует дорогостоящего современного оборудования, точных конструкторских чертежей, квалифицированных специалистов и опыт. Компания «Профессионал» за 10 лет работы на рынке освоила серийное производство ковшей для экскаваторов. Собственные производственные возможности компании позволяют изготавливать модели для широкого спектра работ. Спецтехника, оснащенная ковшами «Профессионал», готова справляться с различными задачами: от работы на строительных площадках до разработки угольных карьеров.

При проектировании ковшей используются собственные конструкторские разработки и чертежи. Конструкторский отдел компании насчитывает 15 специалистов, все они имеют большой опыт проектирования навесного рабочего оборудования. При создании чертежей используются современные программы трехмерного моделирования, программы по расчету и проверке нагрузки на изделие и выявлению слабых мест. При необходимости по согласованию с заказчиком конструкторы компании Профессионал выезжают на место эксплуатации техники, где проводят необходимые замеры, согласования с эксплуатирующей организацией, выявляют слабые места и предлагают решения по оптимизации при создании новых видов навесного оборудования.

Собственные производственные возможности позволяют изготавливать модели ковшей для широкого спектра работ емкостью от 0,01 до 40 куб.м. При производстве оборудования используется только высокопрочная низколегированная сталь (твердость по Бринеллю 450 НВ). Сталь поставляется по прямым контрактам с заводов-изготовителей мировых брендов Ruukki (Финляндия), Dillinger (Германия), Thyssen Krupp (Германия), а также JFE – steel (Япония), Voestalpine (Австрия), Северсталь (Россия).

Благодаря современному оборудованию газовой и плазменной резки от немецкой компании «Messer», достигается абсолютно точный и ровный раскрой листа, не требующий дальнейшей обработки при сборке изделия. Это, в итоге, обеспечивает правильную геометрию стыка (соединения) всех раскройных элементов и гарантирует качественный сварной шов.

Ответственные детали проходят термообработку и закалку на участке термообработки.

Гибка листового металла осуществляется на 600-от тонном прессе EHT (Германия), который оснащен электромеханическими приводами, датчиками положения, системами оперативного и программируемого управления. Пресс позволяет изготовить сложную деталь, например, днище ковша, имеющую несколько линий гиба толщиной до 30 мм.

Токарная обработка деталей происходит в механическом цехе на токарных станкахпутём срезания с него лишнего слоя металла с целью достижения необходимых размеров, форм и шероховатостей его поверхности.

На фрезерных станках производится расточка отверстий: в проушинах ковшей; креплений гидроцилиндров; соосная расточка нескольких отверстий;

Этап сборки ковша начинается с зачистки. Зачистка нужна для того, чтобы подготовить все детали для сварки, что обеспечит отличное качество ковша.

После зачистки идет предварительная сборка. Детали ковша нужно соединить и прихватить сваркой, чтобы убедится в отсутствии деформации. Собранный ковш тщательно проверяют: контролируют качество и технические параметры прихваченных деталей. Только после этого происходит полная сварка изделия.

Важным моментом является соблюдение последовательности и направленности сварных швов для минимизации остаточных напряжений и деформации в сварных изделиях. Сварка должна производиться качественной проволокой, например ESAB (Швеция), в среде защитных газов аргона (содержание 82%) и углекислоты (содержание 18%). Использование профессионального сварочного оборудования позволяет запрограммировать необходимый режим сварки и тем самым почти полностью исключается человеческий фактор. Примерами такого оборудования являются сварочные полуавтоматы фирм «Kemppi» (Финляндия), «Lincoln Elektric» (США).

Сварка, выполненная на таком оборудовании с применением необходимых сварочных материалов, дает значительное улучшения качества сварного шва, а именно улучшение заполняемости; снижение пористости и неметаллических включений; обеспечения высокого поверхностного напряжения и минимального напряжения сварного шва; повышение стабильности процесса сварки; снижение зоны термического влияния.

Чем больше происходит сварных операций, тем более напряженным становится готовое изделие и тем самым возрастает вероятность появления трещин в металле и сварных швах.

Специалисты производят снятие усталостных напряжений в сварных соединениях, обработку кромок наружной поверхности шва (шлифовка), нанесение закаливающих или отжигающих сварных валиков, проковка наружной кромки шва с помощью пневматического молота. Все сварные швы проходят ультразвуковой контроль качества.

Ковши оснащаются зубьями известных мировых марок MTG, ESCO, NBLF, Hensley и др., что обеспечивает высокую надежность экскаваторов при работе на любых видах грунта.

Подготовка изделия к покраске осуществляется в дробеструйной камере. При помощи абразивоструйной очистки с металлических конструкций удаляют старую краску, ржавчину и другие загрязнения. Кроме того, при струйной очистке удаляется вторичная окалина, которая образуется на новой стали.

Покраска изделия происходит с помощью аппарата для безвоздушного окрашивания Graco 1/45 атм. (США). Заказчик определяет цвет изделия (черный, серый, оранжевый, бордовый желтый цвет и др.)

При производстве ковшей компания уделяет максимальное внимание вопросам качества продукции. Специалисты службы качества проверяют: качество поставляемого металла, соблюдение технологии резки и сварки металла, соответствие всех геометрических размеров изделия, качество сварных швов, качество покраски. По итогам проверки Служба качества выписывает на каждую единицу изготовленной продукции паспорт изделия, в котором указывается дата, заводской номер, условия эксплуатации изделия и период гарантии.

Весь технический персонал компании «Профессионал», который участвует в процессе изготовления ковшей, проходит аттестацию. Специалисты заводов-поставщиков периодически проводят обучение персонала современным методом сварки, сборки изделий, применяемости материалов, футеровок и т.д. Выдается методический материал, проводится постоянная работа по повышению квалификации работников.

truckmix.ru

Добавить комментарий