Ремонт механизма поворота экскаватора – Совершенствование процесса восстановления детали поворотного механизма экскаватора ЭШ 5/45М

Механизм повоpота экскаватора ЕК-14, ЕК-12

_______________________________________________________________________________________

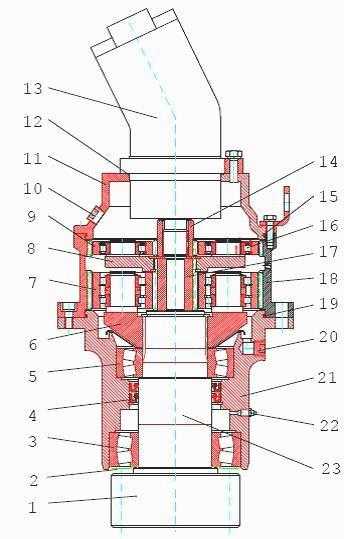

Поворот платформы экскаватора ЕК-12, ЕК-14 Твэкс осуществляется низкомоментным аксиально-поршневым гидромотором с двухступенчатым планетарным редуктором, увеличивающим крутящий момент и уменьшающим частоту вращения поворотной платформы.

На выходном валу гидромотора 13 жестко закреплена солнечная шестерня 14, находящаяся в постоянном зацеплении с сателлитами 9. Сателлиты обкатываются по верхним внутренним зубьям зубчатого венца корпуса 18, приводя во вращение водило 8 и вал.

На валу жестко закреплена солнечная шестерня 17, находящаяся в постоянном зацеплении с сателлитами 7, которые обкатываются по нижним внутренним зубьям зубчатого венца корпуса 18, приводя во вращение водило 6 и вал 23.

Обе планетарные передачи самоустанавливающиеся.

Рис. 11. Механизм поворота экскаватора ЕК-12, ЕК-14

1 – вал-шестерня; 2 – кольцо уплотни-тельное; 3, 5, 16 – подшипники; 4 -манжета; 6, 8 – водило; 7, 9 – сателлиты; 10, 20 – пробки; 11 – крышка; 12, 15, 19 – кольца; 13 – гидромотор; 14, 17 – шестерни солнечные; 18, 21 – корпуса; 22 – масленка.

Вал 23 установлен в корпусе 21 на сдвоенных радиально-сферичеких подшипниках 3 и 5. На конце вала жестко закреплена шестерня 1, которая, обкатываясь по внутреннему зубчатому венцу опорно-поворотного устройства, заставляет платформу поворачиваться относительно пневмоколесного ходового устройства экскаватора.

Корпус планетарного редуктора механизма поворота экскаватора ЕК-12, ЕК-14 состоит из трех частей (крышки 11, корпуса 18 и корпуса 21), соединенных болтами.

Для смазки подшипников и зубчатых зацеплений в крышке 11 предусмотрено заливное отверстие, закрываемое пробкой-сапуном 10. Количество заправленного масла контролируется по отверстию, которое закрывается пробкой в корпусе 18.

Для слива отработанного масла предусмотрены отверстия, закрываемые пробками 20 и 22.

Кабина и капот колесного экскаватора ЕК-12, ЕК-14

На экскаваторе ЕК-12, ЕК-14 Твэкс устанавливается цельнометаллическая шумотермоизолированная кабина. Верхнее лобовое стекло кабины с рамкой и стеклоочистителем может быть убрано под крышу кабины и зафиксировано в этом положении.

Нижнее лобовое стекло может быть снято. Дверь снабжена замком. На левой наружной стенке кабины имеется фиксатор для удержания двери в открытом положении.

Пол покрыт виброизолирующим ковриком. Кабина оборудована подрессоренным сиденьем, с изменяемым наклоном спинки. Положение сиденья регулируется по глубине, а вместе с подставкой – по высоте.

Возможно регулирование жёсткости подвески сиденья, в зависимости от веса оператора, за счёт поворота рычага, располагающейся под подушкой сиденья спереди по центру.

Капот экскаватора ЕК-12, ЕК-14 Твэкс состоит из съемных блоков, имеющих откидные дверцы и панели для облегчения доступа к агрегатам и механизмам на поворотной платформе при техническом обслуживании и текущем ремонте.

Силовая установка ЕК-12, ЕК-14

Силовая установка предназначена для привода всех механизмов и систем экскаватора ЕК-12, ЕК-14.

Силовая установка ЕК-12, ЕК-14 состоит из двигателя; насосного агрегата; водяного радиатора, расположенного в одном блоке с охладителем наддувочного воздуха; топливной системы; глушителя выхлопа; пневмокомпрессора и воздушного фильтра.

Засоренность воздушного фильтра определяется по индикатору засоренности, установленному между воздушным фильтром и двигателем. Появление красной окраски индикатора означает необходимость проведения технического обслуживания воздушного фильтра.

Двигатель экскаватора ЕК-12, ЕК-14 крепится к поворотной платформе на резиновых амортизаторах.

На конце коленчатого вала (спереди) установлен шкив клиноременной передачи, от которого приводится вентилятор водяного радиатора, генератор и пневмокомпрессор. Пневмокомпрессор предназначен для питания пневмосистемы экскаватора.

К картеру маховика двигателя ЕК-12, ЕК-14 через переходник крепится насосный агрегат.

Управление подачей топлива производится из кабины рычагом управления, соединенным тросиком с рычагом на регуляторе топливного насоса.

Для снижения уровня шума двигателя к фланцу выхлопного коллектора двигателя крепится глушитель.

Рабочее оборудование экскаватора ЕК-12, ЕК-14

Конструкция экскаватора ЕК-12, ЕК-14 предусматривает возможность использования различных видов сменных рабочих органов, в том числе: ковша обратной лопаты, грейферного оборудования, гидромолота, гидравлических ножниц, измельчителя бетона.

На основании запросов потребителей завод – изготовитель постоянно работает над созданием новых видов и типоразмеров рабочего оборудования и сменных рабочих органов.

Обратная лопата экскаватора ЕК-12, ЕК-14

Обратная лопата ЕК-12, ЕК-14 Твэкс – основной вид рабочего оборудования экскаватора – предназначена для выполнения широкого круга землеройных погрузочных и других работ.

Обратная лопата ЕК-12, ЕК-14 состоит из стрелы 1, рукояти 3, сменного рабочего органа 6, механизма привода ковша 5, гидроцилиндров 2, 4 и 7, коронка, а также системы трубопроводов и рукавов высокого давления, связывающих гидроцилиндры с гидросистемой экскаватора.

Коронка относится к быстроизнашиваемым деталям.

Поворот стрелы, рукояти и рабочего органа ЕК-12, ЕК-14 осуществляется соответствующими гидроцилиндрами.

К сменным рабочим органам обратной лопаты относятся ковши различной вместимости и назначения.

Рис. 12. Рабочее оборудование обратная лопата ЕК-12, ЕК-14

1 – стрела; 2, 4, 7 – гидроцилиндры; 3 – рукоять; 5 – механизм привода ковша; 6 – ковш; 8 – коронка.

_______________________________________________________________________________________

_______________________________________________________________________________________

_______________________________________________________________________________________

_______________________________________________________________________________________

_______________________________________________________________________________________

_______________________________________________________________________________________

_______________________________________________________________________________________

_______________________________________________________________________________________

_______________________________________________________________________________________

specautotex.ru

Демонтаж и разборка составных частей экскаватора.

Демонтаж оборудования и разборка их на составные части.

Разделы

Общие положения

- При демонтажных работах следует применять грузоподъемные и транспортные средства в соответствии с настоящим «Руководством», «Общим руководством по капитальному ремонту экскаватора», «Правилами устройства и безопасной эксплуатации грузоподъемных кранов», а также действующими на предприятии инструкциями по технике безопасности.

- Порядок снятия и установки деталей и узлов должен обеспечивать максимальное удобство и безопасность монтажных работ.

- При подъеме и перемещении деталей и узлов с помощью грузоподъемного оборудования особое внимание следует уделять надежности их закрепления. Строповку узлов экскаватора рекомендуется производить в соответствии со схемами строповки.

- Применяемые стропы должны быть изготовлены в соответствии с ОСТ 24.090.48 – 79 – 24.090.50 – 79 и иметь бирки с указанием грузоподъемности и даты испытаний.

- Ниже приведены правила и последовательность демонтажа основных узлов экскаватора.

Демонтаж рукояти с ковшом.

- Поставить рукоять в горизонтальное положение так, чтобы задние упоры находились над крышей кузова.

- Снять задние упоры.

- Выдвинуть балки рукояти вперед, оставляя в зацеплении с кремальерной шестерней два зуба рейки.

- Отпустить ковш на землю.

- Отсоединить коромысло от ковша и ослабить подъемный канат.

- Затормозить приводы подъема и напора.

- Застропить рукоять в районе передних упоров. Концы строп закрепить с помощью соединительных валиков в проушинах коромысла (валики зашплинтовать).

- Освободить и смотать на барабан канат открывания днища ковша.

- Медленным ходом экскаватора назад вывести балки рукояти из зацепления с кремальерными шестернями так, чтобы концы балок упирались в ползуны седлового подшипника.

- Заклинить кремальерную шестерню относительно корпуса седлового подшипника.

- Медленным ходом назад вывести балки рукояти из седловых подшиников.

- Подъемным механизмом опустить рукоять на подкладки.

- Снять подъемный канат.

Демонтаж ходовой тележки

- Установить экскаватор в исходное положение для демонтажа.

- Ослабить гайку центральной цапфы (перед фиксацией гайки обесточить экскаватор с приключательного пункта).

- Установить поворотную платформу поперек ходовой тележки

- Отключить питающий высоковольтный кабель от приключательного пункта и концы кабеля заземлить.

- Подключить

сетевой двигатель и двигатель хода по временной схеме в следующем порядке.

- отключить высоковольтный кабель, проложенный от высоковольтного токоприемника к распредустройству, от неподвижных губок разъединителя;

- высоковольтный кабель, отключенный от вводной коробки ходовой тележки, подключить к неподвижным губкам разъединителя в высоковольтном распредустройстве;

- отсоединить низковольтные кабели, питающие элетрооборудование нижней рамы, и убрать кабели из трубы центральной цапфы;

- пользуясь принципиальной схемой и существующей маркировкой на кабелях, подключить двигатель хода. Для этого кабелем длиной 25 м и сечением 25 мм2 соединить клеммы 230, 280, 237, 238 низковольтного токоприемника с клеммами двигателя, имеющими маркировку 230, 280, 237, 238;

- аналогично подключить электротормоза, используя клеммы 238, 267, 269 и электродвигатель гидронасаса с клеммами 6С1, 6С2, 6С3. Для подключения использовать кабель КРПТ сечением 4 мм2.

- Подключить высоковольтный кабель к приключательному пункту.

- Снять гайку и шайбу сферическую центральной цапфы.

- Отворачивая стяжные гайки, ослабить тяги стрелы.

- Поднести подъемные домкраты под противовес. Установить подставку высотой 2100 мм под стрелу на расстоянии около 1000 мм от края гусеницы.

- Подключить маслостанцию к домкратам.

- Поднять поворотную платформу на 120 мм.

- Опустить стрелу (расстояние от уровня стоянки до оси головных блоков 1200 мм) и установить подставку под головную часть стрелы.

- Снять кожух цепной передачи лебедки подъема стрелы. Надеть цепь на звездочки. Снять кожух и разъединить эластичную муфту подъемной лебедки.

- Поднять поворотную платформу до высоты, обеспечивающей свободный выход ходовой тележки (300 мм). Положение платформы должно быть горизонтальным. Уклон не более 1%.

- При подъеме платформы гидродомкратами положение платформы постоянно фиксировать винтовыми домкратами.

- Разобрать крышку кузова.

- Вытащить трубу из центральной цапфы. Застропить за два рым-болта и снять центральную цапфу.

- Выкатить ходовую тележку из-под поворотной платформы.

- Экскаватор обесточить, отсоединить высоковольтный кабель от вводной коробки, концы кабеля заземлить.

- Отсоединить провода от всех приводных и вспомогательных двигателей.

- Установить подставки (шпальные клетки) под переднюю часть поворотной платформы и противовес.

- Убрать подъемные домкраты.

Демонтаж головных блоков

Демонтаж стрелы

- Застропить стрелу.

- Отсоединить стрелу от поворотной платформы, выбив ось К-403 и валик 1080.05.88.

- Установать стрелу на подставки.

Демонтаж напорного механизма

- Снять вентилятор электродвигателя.

- Раскрепить, застропить и снять электродвигатель с тормозным устройством.

- Снять тормоз.

- Раскрепить, застропить и снять седловые подшипники с напорного вала.

- Снять ползуны 1080.05.307; 1080.05.308.

- Снять кожух 1080.05.550СБ.

- Застропить и снять кремальерные шестерни.

- Застропить, вывести из расточек напорной плиты и снять напорный вал.

- Застропить, вывести из картера напорный плиты и снять напорное колесо.

- Снять кожух, раскрепить, застропить и снять колесо 1080.05.336-1 в сборе с муфтой фрикциона.

- Снять крышки подшипников, застропить и снять промежуточный вал в сборе.

Демонтаж механизмов поворотной платформы

- Отсоединить от механизмов трубопроводы и рукава пневмосистемы и системы смазки, снять их.

- Раскрепить, застропить и снять электродвигатель механизма поворота с тормозным устройством.

- Слить масло, раскрепить, застропить и снять редуктор механизма поворота.

- Снять тормозные ленты тормоза подъемной лебедки.

- Снять кожух колеса барабана подъемной лебедки.

- Раскрепить, застропить и вывести из зацепления с полумуфтой промежуточный вал подъемной лебедки.

- Слить масло из редуктора подъемной лебедки. Раскрепить, застропить и снять редуктор.

- Застропить и снять крышки узла барабана.

- Застропить и снять барабан подъемной лебедки в сборе.

- Снять цепь со звездочек лебедки подъема стрелы.

- Раскрепить, застропить и снять электродвигатель подъемной лебедки.

- Застропить лебедку подъема стрелы через окно поворотной платформы, раскрепить кронштейн и корпус червячного редуктора. Снять лебедку.

- Раскрепить, застропить и снять преобразовательный пятимашинный агрегат.

Разбор ходовой тележки

- Рассоединить гусеничные цепи в районе ведущего и натяжного колес и снять верхние полотна цепей.

- Слить масло из системы. Отсоединить трубопроводы и рукава.

- Снять насос БГ-11-12, золотники, раскрепить и снять гидроцилиндры муфт переключения.

- Раскрепить и выбить пальцы моторной муфты.

- Раскрепить, застропить и снять электродвигатель хода.

- Раскрепить корпус подшипника 1080.28.35.

- Раскрепить муфту, застропить и вывести из зацепления вал 1080.28.40 в сборе со втулкой 1080.28.28.

- Раскрепить диск муфт переключения (левой и правой).

- Застропить и раскрепить редуктор, слить масло и, поддерживая краном, снять.

- С помощью гидродомкратов произвести подъем ходовой тележки на высоту 150 мм. Подвести 4 подставки под нижнюю раму и опустить гидродомкраты.

- Застропить нижнее полотно гусеничной цепи и вытащить его трактором из-под колем гусеничной рамы.

- Застропить иснять роликовый круг.

- Раскрепить, застропить и снять зубчатый венец.

- Раскрепить, застропить и снять натяжные опорные и ведущие колеса.

- Застропить и вывести из гусеничных рам натяжную ось.

- Застропить левую гусеничную раму, поддерживая краном, освободить болты крепления, снять раму и установить на деревянные подкладки. То же проделать и с правой рамой.

- Сняв крышки бортовых редукторов, застропить и вывести из расточек гусеничной рамы (правой и левой) ведущий вал 1080.33.57 и вал 1080.33.50

- Застропить с помощью приспособления м вывести из картера бортовой передачи зубчатое колесо 1080.33.49 и шестерню 1080.33.50.

- Выпрессовать опорные оси из гусеничных рам (правой и левой).

Вернуться к разделам руководства по капитальному ремонту ЭКГ-5А

Каталог запчастей к ЭКГ-5

www.ekg-uralsnab.ru

МЕХАНИЗМ ПОВОРОТА ЭКСКАВАТОРА ЕК-12

содержание .. 20 21 22 23 24 25 26 27 28 29 30 ..

2. УСТРОЙСТВА СМОНТИРОВАННЫЕ НА ПОВОРОТНОЙ ПЛАТФОРМЕ ЭКСКАВАТОРА ЕК-12

2.1 МЕХАНИЗМ ПОВОРОТА ЭКСКАВАТОРА ЕК-12

(рис. 29)

Поворот платформы осуществляется низкомоментным аксиально-поршневым гидромотором с двухступенчатым планетарным редуктором, увеличивающим крутящий момент и уменьшающим частоту вращения поворотной платформы.

На выходном валу гидромотора 13 жестко закреплена солнечная шестерня 14, находящаяся в постоянном зацеплении с сателлитами 9. Сателлиты обкатываются по верхним внутренним зубьям зубчатого венца корпуса 18, приводя во вращение водило 8 и вал.

На валу жестко закреплена солнечная шестерня 17, находящаяся в постоянном зацеплении с сателлитами 7, которые обкатываются по нижним внутренним зубьям зубчатого венца корпуса 18, приводя во вращение водило 6 и вал 23.

Обе планетарные передачи самоустанавливающиеся.

Вал 23 установлен в корпусе 21 на сдвоенных радиально-сферичеких подшипниках 3 и 5. На конце вала жестко закреплена шестерня 1, которая, обкатываясь по внутреннему зубчатому венцу опорно-поворотного устройства, заставляет платформу поворачиваться относительно пневмоколесного ходового устройства экскаватора.

Корпус планетарного редуктора механизма поворота состоит из трех частей (крышки 11, корпуса 18 и корпуса 21), соединенных болтами.

Для смазки подшипников и зубчатых зацеплений в крышке 11 предусмотрено заливное отверстие, закрываемое пробкой-сапуном 10. Количество заправленного масла контролируется по отверстию, которое закрывается пробкой в корпусе 18.

Для слива отработанного масла предусмотрены отверстия, закрываемые пробками 20 и 22.

Рис. 29 Механизм поворота 1 – вал-шестерня; 2 – кольцо уплотнительное; 3, 5, 16 – подшипники; 4 – манжета; 6, 8 – водило; 7, 9 – сателлиты; 10, 20 – пробки; 11 – крышка; 12, 15, 19 – кольца; 13 – гидромотор; 14, 17 – шестерни солнечные; 18, 21 – корпуса; 22 – масленка.

2.2. КАБИНА И КАПОТ ЭКСКАВАТОРА ЕК-12

На экскаваторе устанавливается цельнометаллическая шумотермоизолированная кабина.

Верхнее лобовое стекло кабины с рамкой и стеклоочистителем может быть убрано под крышу кабины и зафиксировано в этом положении. Нижнее лобовое стекло может быть снято. Дверь снабжена замком.

На левой наружной стенке кабины имеется фиксатор для удержания двери в открытом положении.

Пол покрыт виброизолирующим ковриком. Кабина оборудована подрессоренным сиденьем, с изменяемым наклоном спинки. Положение сиденья регулируется по глубине, а вместе с подставкой – по высоте.

В кабине устанавливается стеклоомыватель переднего стекла.

Капот экскаватора состоит из съемных блоков, имеющих открывающиеся дверцы, съемные площадки, откидную крышу капота двигателя и съемные панели для облегче-ния доступа к агрегатам и механизмам на поворотной платформе при техническом обслуживании и текущем ремонте.

содержание .. 20 21 22 23 24 25 26 27 28 29 30 ..

zinref.ru

Механизм поворота экскаватора

Изобретение относится к землеройным машинам, а именно к экскаваторам. Механизм поворота экскаватора содержит гидромотор, вал которого соединен с валом-шестерней редуктора посредством упругой муфты, состоящей из ведомой и ведущей полумуфт, и тормоз дискового типа. Механизм поворота дополнительно снабжен гидравлическим демпфером, содержащим корпус с радиальными перегородками и вал с лопастями, размещенный на ведомой полумуфте упругой муфты с зазором между лопастями и внутренней поверхностью корпуса, величина зазора определяется следующим соотношением: где b – ширина лопасти; ж= ж – динамическая вязкость жидкости; ж– кинематическая вязкость жидкости; – плотность рабочей жидкости; Z – количество лопастей; l – длина щели; D и d – внутренний диаметр корпуса и диаметр вала; дпф– угловая скорость вала; Мдпф – тормозной момент демпфера. Повышается надежность механизма поворота экскаватора. 2 ил.

Изобретение относится к землеройным машинам, а именно к экскаваторам.

Известен механизм поворота платформы (а.с. СССР 1678990 А1, МПК Е 02 F 9/12, 1991), включающий в себя двигатель, корпус редуктора с отверстиями для деталей крепления к платформе и расположенным концентрично выходному валу кольцевым выступом для сопряжения с посадочным отверстием платформы, выходную шестерню, входящую в зацепление с зубчатым венцом. Недостатком устройства является наличие высокой пиковой нагрузки в момент пуска и торможения поворота поворотной платформы. Известен механизм поворота (Экскаватор одноковшовый универсальный ЭО-4121А. Техническое описание. Инструкция по эксплуатации. – Ковров, 1978 г. – стр. 61, рис. 19, 59), включающий в себя гидромотор, упругую соединительную муфту, состоящую из полумуфт и резиновых шашек, трехступенчатый редуктор и тормоз. Недостатком данного устройства является частый излом зубьев редуктора, происходящий под влиянием пиковой нагрузки в момент разгона/торможения поворотной платформы. Задачей изобретения является повышение надежности механизма поворота экскаватора путем снижения пиковой нагрузки в момент разгона/торможения платформы. Указанная задача решается тем, что механизм поворота экскаватора, содержащий гидромотор, вал которого соединен с валом-шестерней редуктора посредством упругой муфты, состоящей из ведомой и ведущей полумуфт, и тормоз дискового типа, согласно изобретению дополнительно снабжен гидравлическим демпфером, содержащим корпус с радиальными перегородками и вал с лопастями, размещенный на ведомой полумуфте упругой муфты с зазором между лопастями и внутренней поверхностью корпуса, величина зазора определяется следующим соотношением: где b – ширина лопасти; ж= ж – динамическая вязкость жидкости; ж– кинематическая вязкость жидкости; – плотность рабочей жидкости; Z – количество лопастей; l – длина щели;D и d – внутренний диаметр корпуса и диаметр вала;

дпф– угловая скорость вала;

Мдпф – тормозной момент демпфера. Предлагаемый демпфер в механизме поворота экскаватора позволяет снизить пиковую нагрузку, повышает срок службы редуктора механизма поворота, улучшает эргономические условия работы машиниста. На фиг.1 изображен тормоз механизма поворота с гидравлическим демпфером в разрезе; на фиг.2 – сечение А-А на фиг.1. Механизм поворота состоит из аксиально-поршневого гидромотора 1, вал 2 которого соединен с валом-шестерней 3 редуктора упругой муфтой, состоящей из двух полумуфт – ведущей 4 и ведомой 5, выполненной со шлицами 6, и резиновых шашек 7. Тормоз механизма поворота дискового типа – нормально-замкнутый, состоящий из ведомого диска 8 с фрикционными накладками 9, нажимного диска 10, прижатого к ведомому диску 8 пружинами 11, расположен между упругой муфтой и корпусом 12 редуктора. Механизм поворота экскаватора снабжен гидравлическим демпфером, состоящим из корпуса, которым является ведомый диск 8 тормоза механизма поворота, с двумя радиальными перегородками 13 и вала 14 с двумя лопастями 15, установленного на шлицах 6 ведомой полумуфты 5. Лопасти 15 вала 14 установлены с зазором относительно внутренней поверхности корпуса в виде ведомого диска 8, через которые дросселируется жидкость при включении или выключении механизма поворота на ограниченный угол. Величина зазора определяется из следующего соотношения:

где b – ширина лопасти;

ж= ж – динамическая вязкость жидкости;

ж– кинематическая вязкость жидкости;

– плотность рабочей жидкости;

Z – количество лопастей;

l – длина щели;

D и d – внутренний диаметр корпуса и диаметр вала;

дпф– угловая скорость вала;

Мдпф – тормозной момент демпфера. Для подключения демпфера в работу необходимо, чтобы при выключении механизма поворота происходило запаздывание отключения и наложения тормоза. Это обеспечивается пропуском жидкости к тормозным гидроцилиндрам 16 через неуправляемый дроссель. Устройство работает следующим образом. При включении и разгоне механизма поворота на первом этапе действие инерционных сил поворотной части экскаватора не позволяет вращаться валу-шестерне 3 редуктора, вследствие чего вал 2 гидромотора 1 через муфту повернет вал 14 демпфера на некоторый угол и снизит величину динамического момента путем дросселирования жидкости из одной полости демпфера в другую через зазор между лопастями 15 и корпусом в виде ведомого диска 8. При выключении гидромотора 1 и замедлении скорости вращения его вала 2, муфты и вал 14 демпфера под действием инерционных сил поворотной части экскаватора произойдет поворот корпуса демпфера с фрикционными накладками 9 и обратное движение вала 14 демпфера, и гашение части энергии торможения. При этом происходит запаздывание включения тормоза из-за дросселя в гидролинии цилиндров 16 и возврат лопастей 15 демпфера в исходное положение. Степень запаздывания определяется регулировкой площади дроссельного отверстия в гидроприводе.

Формула изобретения

где b – ширина лопасти;

ж= ж – динамическая вязкость жидкости;

ж – кинематическая вязкость жидкости;

– плотность рабочей жидкости;

Z – количество лопастей;

l – длина щели;

D и d – внутренний диаметр корпуса и диаметр вала;

дпф – угловая скорость вала;

Мдпф – тормозной момент демпфера.

РИСУНКИ

Рисунок 1, Рисунок 2www.findpatent.ru

Поворотный механизм экскаваторов

Строительные машины и оборудование, справочник

Поворотный механизм экскаваторов

Категория:

Экскаваторы

Поворотный механизм экскаваторов

Поворотный механизм предназначен для вращения поворотной платформы. У экскаваторов с канатным приводом приводится в движение от механизма реверса через цилиндрические передачи. Вращение платформы происходит благодаря обкатыванию зубчатого венца, установленного на опорно-поворотном устройстве, шестерней, закрепленной на вертикальном валу поворотного механизма, который в свою очередь установлен на подшипниках в теле поворотной платформы. Этот вал пронизывает платформу насквозь. Для торможения механизма используется, как правило, ленточный тормоз, который охватывает шкив, закрепленный на вертикальном валу.

Рис. 31. Поворотный механизм гидравлического экскаватора

1 – гидромотор: 2 – редуктор; 3 – ведущая шестерня; 4 – зубчатый венец; 5 ходовая рама

У гидравлических экскаваторов поворотный механизм значительно проще: нет сложных механических передач, механизм компактнее, проще управляется. Привод поворотного механизма бывает от низко и высокомоментных гидромоторов с небольшими редукторами различной конструкции или без них.

На рис.31 для примера показан поворотный механизм гидравлического экскаватора с низкомоментным гидромотором, приводящего во вращение через редуктор ведущую шестерню. Корпус редуктора закрепляется. на раме поворотной платформы (поворотная платформа на рисунке условно не показана).

Реклама:

Читать далее: Ходовое оборудование экскаваторов

Категория: – Экскаваторы

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Способ ремонта опорно-поворотных кругов экскаваторов, кранов и т. п. машин

О П И С А Н И Е 399595

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

Зависимое от авт. свидетельства ¹

M. Кл. Е 02f 9/12

Заявлено 28.1.1972 (№ 1741893, 29-14) с присоединением заявки ¹

Государственный комитв1

Совета Министров СССР оо делам изоеретеиий и открытий

Приоритет

Опубликовано ОЗ.Х.1973. Бюллетень № 39

Дата опубликования описания 7.II.1974

УДК 621.879.34 (088.8) Авторы изобретения

Заявитель

А. М. Казанский, А. И. Цурилин и В. П. Кремень

Всесоюзный научно-исследовательский институт строительного и дорожного машиностроения

СПОСОБ РЕМОНТА ОПОРНО-ПОВОРОТНЫХ КРУГОВ

ЭКСКАВАТОРОВ, КРАНОВ И T. П. МАШИН

Изобретение относится к способам ремонта опорно-поворотных кругов, применяемых на экскаваторах, кранах и тому подобных машинах, посредством обработки изношенных дорожек качения колец.

Известные способы не обеспечивают достаточной контактной прочности и выносливости поверхности дорожек качения.

Цель предлагаемого способа — обеспечить прочность и долговечность отремонтированных кругов.

Это достигастся тем, что на кольцах со стороны изношенных дорожек образуют кольцевыс пазы и неподвижно устанавливают в них кольцевые детали, поверхности которых подвергают механической обработке с образованием дорожек качения и последующим поверхностным упрочнением.

Сущность способа состоит в следующем.

Вышедший из строя опорно-поворотный круг разбирают на отдельные детали и освобождают их от грязи и смазки. На кольцах со стороны изношенных дорожек качения создают окружныс пазы.

Из кольцевых заготовок изготавливают кольцевые детали, которые имеют поверхности, соответствующие аналогичным поверхностям окру?кных пазов основных колец круга.

Йзготовляемыс кольцевые детали устанавливают в окружные пазы основных колец, обеспечивая плотное прилегание однотипных смежных поверхностей, после чего сваркой или каким-либо механическим способом соз5 дают неподвижное соеди tcHHc установленных деталей с кольцами опорно-поворотного круга.

Затем на вставленных кольцсвых деталях механическим способом создают дорожки ка10 чснпя, которые подвергают поверхностному упрочнению, например, поверхностной закальной ТКЧ. После сборки и наполнения смазкой опорно-поворотный круг вновь годен к эксплуатации. При этом, его несущая способ15 ность и долговечность будут такими, как и у нового узла, если материал вставляемых кольцевых деталей и метод поверхностного упрочнения дорожек качения также остаются прежними.

20 В связи с относительно небольшим весом новых кольцевых деталей круга онп могут быть выполнены пз более качественного материала по сравнению с материалом основных колец кругil прп незначительном увели25 чснии стоимости ремонта в целом. За счст

3To1 popo?1 IiII качения приобретают большуlо контактную прочность и выносливость, а узел — большую несущую способность и долговечность по сравнению с первоначально

30 изготовленным узлом. Такой вариант восста399595

Составитель Л. Романова

Корректор H. Стельмах

Техред Т. Ускова

Ред”,êòîð A. Морозова

Заказ 190 15 Изд.. 4 55 Тираж 602 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, N-35, Раушская наб., д. 4(5

Типография, пр. Сапунова, 2 новления опорно-поворотного круга особенно эффективен при проведении модернизации машины, связанной с форсированием ее выходных рабочих параметров пр;! соотве1ствующем увеличении нагрузок !а опорноповоротный Iсру! и увеличении ип 1 снсивнос 1 и его эксплуатации.

Предмет изобретения

Способ ремонта опорно-поворотных кругов экскаваторов, кранов и т. п. машин посрсдством обработки изношенных дорожек каченияя колец. От>гичаюгиийся тем, что, с целью обеспечения прочности и долговечности отремонтированных кругов, на кольцах со стороны изношенных дорожек образуют коlbllcвыс пазы н неподвижно устанавливают в них кольцсвыс детали, поверхности которых подвергают механической обработке с образованием дорожек качения и послед ющим по10 всрхностным упрочнснисм.

www.findpatent.ru

Механизм – поворот – экскаватор

Механизм – поворот – экскаватор

Cтраница 1

Механизмы поворота экскаваторов, перегружателей, портальных кранов – сборка контрольная. [1]

Механизм поворота экскаватора приводится в движение двумя электродвигателями 1ДВ и 2ДВ, работающими на один общий вал. Обмотки якорей электродвигателей включены последовательно и питаются от общего генератора ГВ. [3]

Механизм поворота экскаватора работает исключительно в переходных процессах пуска, реверса и торможения. При значительных люфтах в кинематической цепи и возможной гибкой подвеске ковша электропривод должен обеспечивать плавное протекание переходных процессов в минимально возможное время с ограниченным ускорением. Статическая характеристика поворота /, в известной степени определяющая качество переходного процесса, для предотвращения динамических перегрузок в редукторах и стреле должна иметь несколько сниженное значение стопорного момента с последующим возрастанием момента вместе со скоростью. Сниженное значение момента при реверсе обеспечивает плавную выборку люфтов и слабины канатов и уменьшает раскачивание ковша. [4]

Механизмы поворота экскаваторов, перегружателей, портальных кранои – сборка контрольная. [5]

Тормоз механизма поворота экскаватора ЭКГ-46 ( см. рис. 234, в) регулируют болтами 7, которые ограничивают величину хода рыча-го ( в включения. [7]

При включении на пульте автомата управления кулачков поворота включается механизм поворота экскаватора, который через редуктор передает вращение маховику. [8]

На рис. 5 – 46 приведена упрощенная принципиальная схема электрического привода механизма поворота экскаватора для третьего положения командоконтроллера, соответствующего пуску электропривода на полную рабочую скорость. [9]

На рис. 8 – 15 приведена упрощенная принципиальная схема электрического привода механизма поворота экскаватора для третьего положения командоконтроллера, соответствующего пуску электропривода на полную рабочую скорость. [10]

Особо желательна такая диаграмма тока для электроприводов подъемников, лифтов, механизма поворота экскаватора и др. Следовательно, реальная диаграмма тока для электроприводов постоянного тока циклически работающих механизмов может быть трапециевидной, темп нарастания и спадания тока в которой диктуется конкретными особенностями механизма. Существенным также для ряда механизмов ( экскаваторы, нажимное устройство прокатных станов, рабочие рольганги и др.) является совмещение статических и динамических характеристик. [12]

Вследствие некоторых особенностей дисковые тормоза нашли широкое применение в электродвигателях, талях, механизмах поворота экскаваторов и кранов, мотор-колесах самоходных установок, шасси самолетов, кузнечно-прессовом оборудовании. [13]

Вследствие некоторых особенностей дисковые тормоза нашли широкое применение в электродвигателях, талях, механизмах поворота экскаваторов и кранов, кузнечно-прессовом оборудовании, шасси самолетов, мотор-колесах самоходных установок, на автомобилях. [15]

Страницы: 1 2

www.ngpedia.ru

Добавить комментарий