Сталь для зубьев ковша экскаватора: Зубья для ковшей экскаваторов-погрузчиков. Зубья для ковшей погрузчиков

Зубья для ковшей экскаваторов-погрузчиков. Зубья для ковшей погрузчиков

При наличии парка погрузочной и экскаваторной техники крайне важным является вопрос долговечности элементов ковша, которые наиболее подвержены износу. Ведь в условиях работы с абразивными грунтами усиление ковша обязательная процедура. Износ от скольжения и ударов, также как и абразивный износ предъявляют определенные требования к технике и ее обслуживанию. Поэтому зубья на ковш погрузчика и экскаватора, как и другие находящиеся в зоне риска части должны всегда быть под пристальным вниманием.

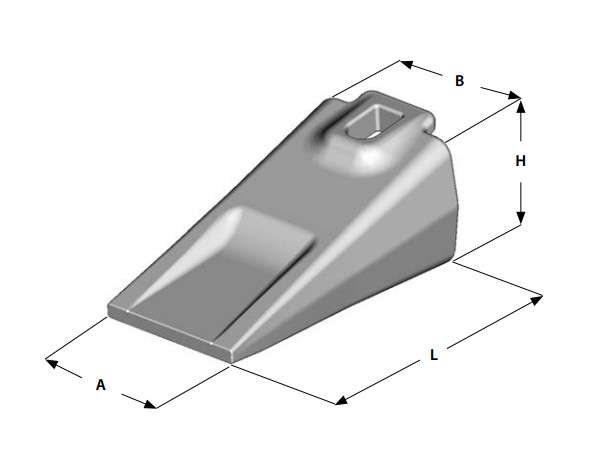

Так что же собой представляет зуб ковша? Обыкновенно зуб состоит из режущей части и хвостовика с пазами, которые предназначаются для его крепления на кромке ковша экскаватора. При изготовлении режущей части зубьев используют легированную сталь высокой прочности. Чем больше прочность и надежность зуба ковша экскаватора (или погрузчика), тем дольше прослужит этот ковш, тем выше будет производительность.

Даже у такой надежной техники как JCB зубья ковша стираются достаточно быстро. Дело в том, что зубья ковшей у любых экскаваторов в процессе эксплуатации подвергаются абразивному и иному износу при сильных динамических нагрузках. Происходит изнашивание, преимущественно в виде микрорезания. В результате этого технике требуется постоянное обслуживание и по необходимости ремонт. Самыми популярными являются зубья JCB 3 CX (экскаватора-погрузчика).

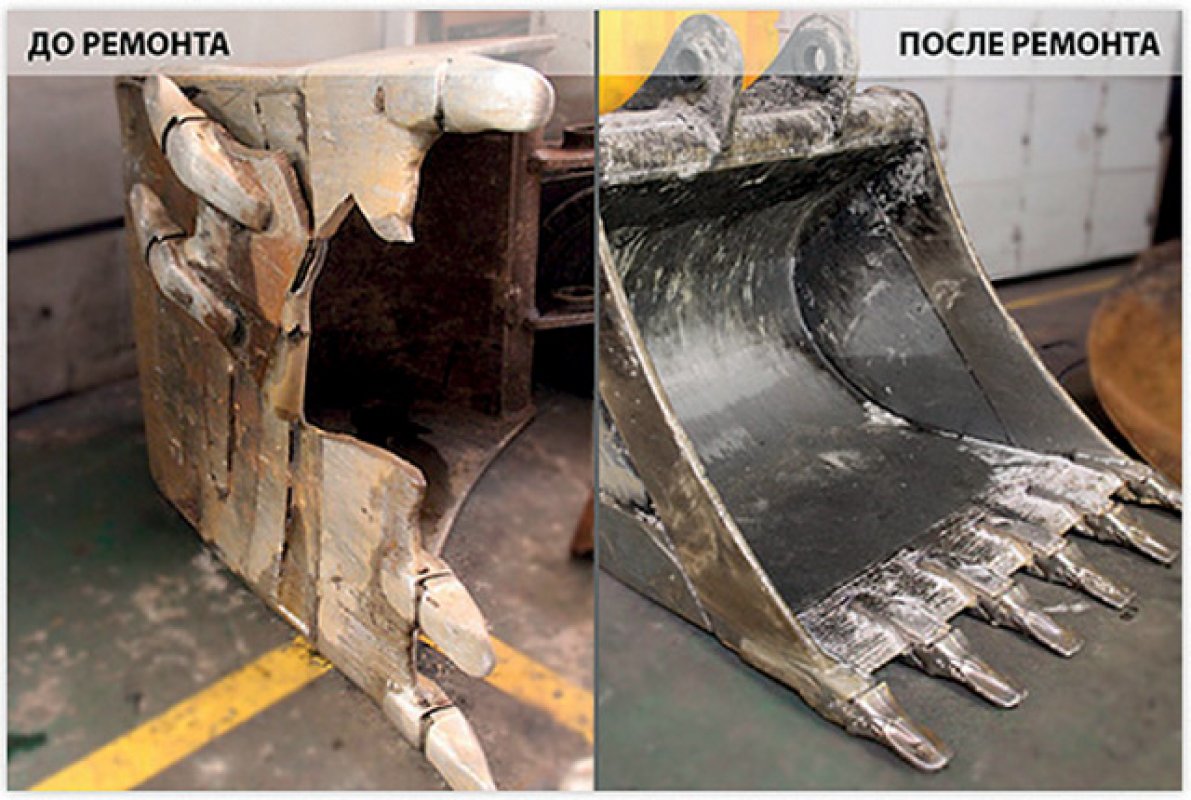

Обычно при ремонте ковшей производится замена адаптерной плиты, ремонт боковин, усиление днища и кромок, установка бокорезов и присоединительных элементов. Ну и конечно производится замена зубьев ковша экскаватора, которая в большинстве случаев является остро необходимой. Ведь эти режущие элементы напрямую отвечают за общую производительность всей машины. Если ковш небольшой, то обычно он оснащается вильчатыми зубами, которые крепятся с помощью болтов. Если же мы говорим про восстановление зубьев ковша, относящегося к крупноразмерным, то в таком случае используются адаптеры и съемные коронки. У различных моделей существует своя специфика, да и рынок постоянно наполняется новыми техническими предложениями, но принцип смены зубьев является общим.

У различных моделей существует своя специфика, да и рынок постоянно наполняется новыми техническими предложениями, но принцип смены зубьев является общим.

Грамотно выбранная система защиты вашего экскаватора способна надолго обеспечить бесперебойную работу вашего экскаватора. Не стоит экономить на запасных деталях. Некачественная деталь может отработать несколько дней и прийти в негодность, а также способствовать износу и поломке самого ковша. Если вы хотите купить зубья для экскаватора в Санкт-Петербурге, то обращайтесь только к надежным и проверенным поставщикам, таким, как компания SONDA.

Помимо защитных кромок и зубьев для ковшей экскаваторов JCB, в нашем каталоге вы найдете широко представленный ассортимент продукции. В частности, пользующиеся все большим спросом

Вильчатые зубья ковша экскаватора-погрузчика

Зуб ковша | Запасные части: зуб ковша

Назначение зубьев ковшаРазрушение и погрузка горной породы в карьерах производится с помощью экскаваторной техники, наиболее важным элементом которой является ковш. Он имеет сварно-литую конструкцию с зубьями, закрепленными на кромке клиновым способом.

Он имеет сварно-литую конструкцию с зубьями, закрепленными на кромке клиновым способом.

Зубья ковша являются одним из наиболее важных его элементов. Зубья ковша меют различную конфигурацию. Геометрия зуба и его технические характеристики оговариваются в конструкторской документации и зависят от горной породы.Именно они приходят в соприкосновение с горной породой и разрушают ее, подвергаясь при этом ударным и разрушительным нагрузкам. Максимальное воздействие приходится на грани зуба, что приводит к его износу, уменьшению длины и снижению эксплуатационных характеристик.

В свою очередь износ зубьев экскаватора снижает его производительность и влечет за собой экономические потери, связанные с необходимостью остановки оборудования и замены вышедших из строя зубьев.

Строение зуба ковша

Зуб состоит из режущей части и хвостовика с пазами, предназначенными для его крепления на кромке ковша экскаватора. К техническим характеристикам зуба экскаватора предъявляются особые требования: чем они выше, тем дольше прослужит ковш экскаватора, и тем большей будет его производительность.

Для изготовления зубьев ковша используют легированную сталь марки 110Г13Л, характеризующуюся высокой прочностью и устойчивостью к абразивному истиранию.

Процесс изготовления зуба ковша состоит из нескольких этапов:

- Выплавка стали 110Г13Л в электродуговых печах.

- Изготовление литейной формы и заливка жидкой стали.

- Термическая обработка.

- Проверка качества.

Как повысить эффективность работы экскаватора

Для повышения эффективности работы экскаватора практикуется проведение плановых ремонтов с заменой зубьев ковша. Приобрести все виды зуба ковша, изготовленные из стали марки 110Г13Л и прошедшие проверку качества можно в нашей компании.

| № п/п | Наименование | Шифр детали |

| 1 | Звено гусеничное | 1080.34.01 |

| 2 | Звено гусеничное | 3535. 06.04.001 06.04.001 |

| 3 | Звено гусеничное | 3519.05.03.004 |

| 4 | Зуб ковша | 1085.52.06 |

| 5 | Зуб ковша | 1085.52.06-01 |

| 6 | Зуб ковша | 1085.52.06-02 |

| 7 | Зуб ковша | 3536.01.00.001 |

| 8 | Коронка на ЭШ | 1060.61.403 |

| 9 | Коронка на ЭШ | 1064.12.402 |

О целесообразности изготовления зубьев ковшей экскаваторов из стали 110Г13Л

Санкт-Петербургский государственный горный университет, г. Санкт-Петербург

В.И. Болобов, А.П. Баталов, Ю.В. Лыков, B.C. Бочков

УДК 669.14.018.29.004.62/.63

Считается, что в условиях трения, сопровождаемого большим удельным давлением и ударами, сталь 110Г13Л (сталь Гадфильда) обладает аномально высокой износоустойчивостью. Это объясняется её повышенной способностью увеличивать твердость, а следовательно, как обычно считают, и сопротивление износу с увеличением степени пластической деформации (рис. 1) значительно большей, чем у обычных сталей с такой же исходной твердостью.

Это объясняется её повышенной способностью увеличивать твердость, а следовательно, как обычно считают, и сопротивление износу с увеличением степени пластической деформации (рис. 1) значительно большей, чем у обычных сталей с такой же исходной твердостью.

Рис. 1. Влияние степени пластической деформации на твердость стали 110Г13Л (1) по сравнению со сталью 40 (2) [1 ]

По этой причине до настоящего времени сталь 110Г13Л остается одним из основных конструкционных материалов для изготовления элементов горнодобывающего и горно-обогатительного оборудования, работающих в контакте с породой при значительных напряжениях и динамических нагрузках: зубьев ковшей экскаваторов, футеровок шаровых мельниц, бил и щек дробилок.

В то же время, как показывает практика, ряд указанных элементов, например зубья ковшей экскаваторов из стали 110Г13Л, показывают в условиях эксплуатации явно недостаточную износостойкость. Например, по имеющимся у авторов сведениям, при добыче гранита на ГОК «Семиреченское карьероуправление» комплект зубьев экскаватора ЭКГ-5 уже после добычи 20 тыс.

Некоторое прояснение в указанных вопросах могут дать результаты, полученные авторами на ГОК «Семиреченское карьероуправление» по визуальному осмотру зубьев с начальной твердостью ~ 33-38 HRC(НВ3110-3530 МПа) после их работы по граниту, в котором наиболее твердый породообразующий минерал – кварц имеет микротвердость – 10000 МПа [6], а также по замеру твердости различных участков зуба до и после эксплуатации.

В соответствии с результатами осмотра оказалось, что вид поверхностей нижней и верхней частей зубьев после работы различен. Если поверхность верхней части зубьев гладкая и блестящая с отдельными редкими царапинами (рис. 2а),то нижней – тёмная и шершавая, вся испещренная глубокими царапинами параллельными направлению движения зуба (рис. 2б). Такие виды поверхности характерны для ударно-абразивного (верх) и чисто абразивного (низ) видов износа, соответственно.

Рис. 2. Общий вид верхней (а) и нижней (б)поверхностей зуба и отдельных их точек

Как показали наблюдения за работой зубьев, быстрому износу подвергается только нижняя их поверхность, в то время как верхняя с заметной скоростью не изнашивается. По этой причине по принятой на карьере практике для увеличения срока службы зубьев их периодически переставляют, поворачивая на 180°, меняя местами верхнюю и нижнюю стороны зубьев.

Измерение твердости зуба проводили с использованием портативного твердомера ТКМ-459, индентор (алмазный наконечник) которого закреплен на конце металлического стержня, колеблющегося под действием пьезоэлемента с резонансной частотой. При внедрении наконечника в металл на ту или иную глубину, зависящую от твердости металла, изменяется частота колебаний стержня, что и фиксируется прибором.

При внедрении наконечника в металл на ту или иную глубину, зависящую от твердости металла, изменяется частота колебаний стержня, что и фиксируется прибором.

В соответствии с измерениями оказалось, что твердость стали 110Г13Л во всех точках рабочей поверхности как верхней, так и нижней частей зуба практически одинакова и составляет ~ 50-55 HRC(НВ4810-5600 МПа), что существенно превышает твердость материала зуба до эксплуатации. (Несколько отличающиеся данные получены в работе [7] для условий работы зубьев на каменно-щебеночном карьере: твердость стали на вершине зуба в процессе эксплуатации достигает НВ4200 МПа и снижается по мере удаления от вершины (на 80 мм) до твердости (НВ2050 МПа)). Это обстоятельство может свидетельствовать о том, что в процессе работы зуба материал обеих его сторон претерпевает существенный наклеп: на верхней стороне зуба – в результате ударов крупных фрагментов гранита при их перекатывании в ковше при погрузке и выгрузке, на нижней, как можно предположить, – из-за пластической деформации металла при его царапании о породу.

Суммируя результаты визуальных наблюдений и измерения твердости, можно заключить, что, хотя в процессе работы обе стороны зуба подвергаются интенсивному наклепу, его влияние на износостойкость верхней и нижней поверхностей зуба сказывается различно: в условиях ударно-абразивного износа, имеющего место на верхней стороне зуба, наклеп существенно замедляет скорость разрушения стали, в случае же абразивного вида износа, наблюдаемого в условиях работы нижней стороны зуба, наличие наклепа на скорости разрушения стали 110Г13Л практически не сказывается. При этом не повышает износостойкости стали Гадфильда в случае абразивного износа и то обстоятельство, что трение нижней поверхности зуба о породу сопровождается значительными удельными нагрузками.

Такое заключение подтверждается результатами ряда исследований, в частности [8], в которых показано, что наличие наклепа на износостойкости стали Гадфильда в условиях абразивного изнашивания практически не сказывается, в том числе, и при наличии значительных нагрузок на материал. В то же время известно [9], что поверхностное деформирование, способствующее наклепу, является эффективным способом повышения износостойкости металлических материалов при ударно- абразивном изнашивании.

В то же время известно [9], что поверхностное деформирование, способствующее наклепу, является эффективным способом повышения износостойкости металлических материалов при ударно- абразивном изнашивании.

Таким образом, уникальная способность к наклепу стали 110Г13Л благоприятно сказывается на повышении износостойкости верхней поверхности зуба и никак не сказывается на износостойкости нижней. А так как срок службы зуба лимитирует быстрый износ нижней его стороны, изготовление зубьев ковшей экскаваторов из дорогостоящей стали Гадфильда вряд ли можно считать целесообразным.

***

Гуляев А.П.Металловедение. М.: Металлургия, 1986. 544 с.

Марганцовистая сталь. Пер. с англ. Б.А. Белоуса под ред. М.Е. Блантера. М.: Металлургиздат, 1959. 94 с.

Давыдов Н.Г.Высокомарганцевая сталь. М.: «Металлургия», 1979. 176 с.

Шамоня В.П.Долговечность зубьев ковшей экскаваторов ЭКГ-8 в условиях Норильска / В.П. Шамоня, А.И. Михайловский, В.А. Ковальчук, Б. М. Благих // «Горный журнал», № 7, 1966. Стр. 53-56.

М. Благих // «Горный журнал», № 7, 1966. Стр. 53-56.

Львов П.Н.Износостойкость деталей строительных и дорожных машин. М.: «Машгиз», 1962. 89 с.

Тененбаум М.М.Износостойкость деталей и долговечность горных. М.: ГН-ТИЛ по ГД, 1960,246 с.

Ямшанов П. И. Упрочнение отливок из стали 110Г13Л энергией взрыва / П.И. Ямшанов, Р.З. Кац, В.И. Силантьев, А.К. Копысова, Т.Ф. Пирогова // «Литейное производство», № 9, 1975. Стр. 17-18.

Болобов В.И. О возможности повышения износостойкости стали Гадфильда наклепом в условиях работы футеровок шаровых мельниц / В.И. Болобов, B.C. Бочков // Современные проблемы машиностроения: труды VI Международной научно- технической конференции / Томский политехнический университет. – Томск: Изд-во Томского политехнического университета, 2011. Стр. 42-46.

Маляров П.В.Основы интенсификации процессов рудоподготовки: Монография. – Ростов-на-Дону: ООО «Ростиздат», 2004. – 320 с.

Защита ковша от износа – Основные средства

Без сомнения, ковш – один из главных элементов экскаватора или погрузчика. Его основная работа – это извлечение, рыхление и перемещение грунта. А все остальное «железо» – стрела, несущие рамы, двигатель, ходовая часть и т. д. – выстраивается «вокруг» ковша. Стоит отметить, что эксплуатация ковша, особенно если речь идет о больших экскаваторах и погрузчиках, требует грамотного, квалифицированного подхода. Даже скальные ковши, выполненные из стали Hardox, без должной защиты за два-три года могут прийти в полную негодность.

Его основная работа – это извлечение, рыхление и перемещение грунта. А все остальное «железо» – стрела, несущие рамы, двигатель, ходовая часть и т. д. – выстраивается «вокруг» ковша. Стоит отметить, что эксплуатация ковша, особенно если речь идет о больших экскаваторах и погрузчиках, требует грамотного, квалифицированного подхода. Даже скальные ковши, выполненные из стали Hardox, без должной защиты за два-три года могут прийти в полную негодность.

Эффективная работа, например, стандартного экскаватора на многочисленных видах грунта и насыпей возможна благодаря использованию ковшей разного типа. При этом один и тот же ковш может быть укомплектован разнообразными сменными элементами, необходимыми для осуществления конкретных работ. Крупные поставщики строительной и карьерной техники и ряд специализированных компаний предлагают для ковшей экскаваторов и погрузчиков сменные режущие элементы – зубья, бокорезы, а также защиту от износа, к которой относятся износостойкие накладки. К примеру, ведущие поставщики и производители техники, такие как Caterpillar, Volvo CE, предлагают сменные комплектующие для ковшей собственного производства, а специализированные компании, например ESCO (США), MTG и BYG (Испания), Pyrsa (Titan group, Испания), Italricambi, ESTI и ITR (Италия) и др. , изготавливают зубья и защиты от износа как собственной оригинальной конструкции, так и с элементами, совместимыми с конкурирующими системами. Ведущий производитель навесного оборудования для дорожно-строительной техники Группа Компаний «Интертехника» в свою очередь устанавливает сменные комплектующие обоих типов на ковши собственного производства, что существенно увеличивает возможности оборудования при выполнении конкретных специализированных работ. Запчасти для ковша отливают из специальных сортов стали, отличающихся твердостью и усталостной прочностью. О прочности и надежности зубьев и защиты с высокой степенью достоверности можно судить по цене. В англоязычных странах для оснастки используют термин Ground Engaging Tools, что дословно можно перевести как «инструмент, цепляющий землю», сокращенно – GET.

, изготавливают зубья и защиты от износа как собственной оригинальной конструкции, так и с элементами, совместимыми с конкурирующими системами. Ведущий производитель навесного оборудования для дорожно-строительной техники Группа Компаний «Интертехника» в свою очередь устанавливает сменные комплектующие обоих типов на ковши собственного производства, что существенно увеличивает возможности оборудования при выполнении конкретных специализированных работ. Запчасти для ковша отливают из специальных сортов стали, отличающихся твердостью и усталостной прочностью. О прочности и надежности зубьев и защиты с высокой степенью достоверности можно судить по цене. В англоязычных странах для оснастки используют термин Ground Engaging Tools, что дословно можно перевести как «инструмент, цепляющий землю», сокращенно – GET.

Зубья

Наиболее распространенный элемент оснастки ковша – зубья. В большинстве своем они состоят из двух частей – так называемого адаптера, который приваривается или закрепляется резьбовым соединением непосредственно к режущей кромке ковша, и сменной коронки, которая надевается на адаптер и фиксируется штифтом. Таким образом, при износе или утере надо заменить только коронку, не срезая ее основы – адаптера, что значительно ускоряет и снижает трудозатраты и финансовые вложения на обслуживание ковша. Более того, при изменении грунтовых условий или характера работы можно сменить один тип коронок на другой. Производители оснастки формируют типоразмерные ряды для ковшей разной вместимости и широкий выбор коронок для различных грунтовых условий.

Таким образом, при износе или утере надо заменить только коронку, не срезая ее основы – адаптера, что значительно ускоряет и снижает трудозатраты и финансовые вложения на обслуживание ковша. Более того, при изменении грунтовых условий или характера работы можно сменить один тип коронок на другой. Производители оснастки формируют типоразмерные ряды для ковшей разной вместимости и широкий выбор коронок для различных грунтовых условий.

Адаптеры для ковшей погрузчиков различаются конструктивно – с креплением к режущей кромке снизу, с креплением сверху и охватывающие кромку с обеих сторон. Также адаптеры различаются по углу наклона к плоскости днища ковша. Адаптеры для так называемого агрессивного, быстрого копания имеют значительный наклон вниз. Для работ со значительными ударными нагрузками предназначены адаптеры с небольшим наклоном. Ковш с адаптерами без наклона, заподлицо с днищем, оставляет после себя ровную, гладкую поверхность. Резьбовое крепление адаптера к ковшу используют при ударных нагрузках от незначительных до средних. На скальные ковши адаптеры приваривают.

На скальные ковши адаптеры приваривают.

Метод сварки широко используется и при креплении адаптеров к ковшу экскаватора. Здесь меньше разнообразия. Адаптеры одного типоразмера могут различаться массивностью – для работ со средней нагрузкой и более мощные для тяжелых условий. Крайние адаптеры также отличаются по конструкции, их приваривают и к днищу, и к боковине.

Залогом надежности для зубьев ковша служат коронки. Изначально к коронкам предъявляются жесткие требования. Они не только должны хорошо выполнять основную функцию – резать грунт, но и как можно медленнее изнашиваться, а при износе самозатачиваться. Коронка должна плотно сидеть на адаптере, не разбалтываться и предохранять от износа соединение с адаптером.

Современная линейка зубьев Caterpillar – серия К используется на погрузчиках от 950Н до 988Н и на экскаваторах от 315D до 345D. На более тяжелые машины идут зубья серии V. От предшествующей серии J зубья серии К значительно отличаются. Переработана форма носка адаптера и коробки коронки. Им придана такая форма, что коронка надевается с поворотом и фиксируется одним вертикальным штифтом, который забивается сверху. При смене коронки штифт выбивают в том же направлении: сверху вниз. За счет оригинальной, запатентованной формы соединения коронка сидит на адаптере плотно, не разбалтывается, что выгодно отличает серию К от серии J. Форма и иной способ фиксации позволили конструкторам при тех же размерах коронки увеличить рабочую, изнашивающуюся часть, продлив тем самым срок ее службы.

Им придана такая форма, что коронка надевается с поворотом и фиксируется одним вертикальным штифтом, который забивается сверху. При смене коронки штифт выбивают в том же направлении: сверху вниз. За счет оригинальной, запатентованной формы соединения коронка сидит на адаптере плотно, не разбалтывается, что выгодно отличает серию К от серии J. Форма и иной способ фиксации позволили конструкторам при тех же размерах коронки увеличить рабочую, изнашивающуюся часть, продлив тем самым срок ее службы.

Номенклатура коронок серии К насчитывает 9 типов. Из них наибольшим спросом пользуются коронки General Duty для широкого спектра работ; Extra Duty, также универсальные, но для тяжелых машин; Penetration для работы с плотными связанными грунтами; Penetration Plus для работы с осадочными породами, сцементированным гравием и крупным щебнем; и в некоторой степени Wide – широкие коронки, которые хороши для зачистки. Применение таких типов, как, например, пикообразные Spike и двойные пикообразные Double Spike, слишком узкое, чтобы пользоваться высоким спросом. У других производителей оснастки основу номенклатуры также составляют коронки схожей формы и назначения.

У других производителей оснастки основу номенклатуры также составляют коронки схожей формы и назначения.

Компания ESCO выпускает собственную оригинальную серию зубьев Super V, включающую адаптеры и 8 типов коронок, предназначенных для широкого спектра работ, от общестроительных до горнорудных. Коронка также надевается на адаптер с поворотом и фиксируется одним штифтом. Для экскаваторов предусмотрены два типа адаптеров – угловые и на режущую кромку, для погрузчиков три типа адаптеров – с креплением на болтах и два со сварным креплением на верхней плоскости режущей кромки и на обеих плоскостях. Номенклатура коронок для экскаваторов включает многоцелевые SYL; для дробления скальных пород RYL; острую трехгранную коронку SDX для эффективного внедрения в грунт; мощную коронку SHV для работы с абразивным материалом; пикообразную VY для работы с мерзлыми грунтами или глинистым сланцем; двойную пикообразную коронку TVY устанавливают на углах ковша, она работает совместно с VY и обеспечивает зазор для свободного прохождения ковша в грунте; широкую коронку FLARED; плоскую TYLCE для формирования непрерывной режущей кромки на ковшах, предназначенных для зачистки. Для погрузчиков ESCO предлагает 7 типов коронок аналогичного назначения.

Для погрузчиков ESCO предлагает 7 типов коронок аналогичного назначения.

ESCO как специализированная компания не ограничилась одной универсальной серией. Для экскаваторов с «прямой» и «обратной лопатой» и погрузчиков, работающих в карьерах, она разрабатывает и выпускает специальные зубья. Зубья системы SV2 состоят из адаптера, коронки, фиксируемой штифтом, и износостойкой заглушки, сверху защищающей адаптер. Номенклатура коронок для экскаваторов включает 4 типа – универсальная RX, остроконечная рыхлительная VX, плоская рыхлительная SD и рыхлитель для особо тяжелых условий CHD. Для экскаваторов с механическим приводом рабочего оборудования (канатных) разработаны 3 типа удлиненных коронок и 2 типа коронок для погрузчиков.

Для самых больших экскаваторов – драглайнов, с механическим приводом и гидравлических с «прямой» и «обратной лопатой» ESCO разработала зубья серии S POSILOK. Зубья состоят из нескольких частей – носа, адаптера, коронки и верхней и нижней износостойких заглушек.

ESCO разработала коронки MaxDRP на адаптеры Caterpillar серии J. Схожие по назначению, они различаются внешней формой. Номенклатура включает 7 типов коронок, характеризующихся мощной коробкой с усиленным ребром, дополнительной защитой штифта и расширяющейся на конус частью коробчатой формы для обеспечения дополнительной защиты.

Защита от износа

Режущая кромка между зубьями подвержена быстрому износу и нуждается в защите. Межзубьевая защита должна сочетаться с профилем зубьев, что особенно важно для погрузчиков. Накладки защиты выполняют с креплением поверх режущей кромки, снизу или с обеих сторон сварным соединением на экскаваторах или на болтах на погрузчиках.

На нижнюю часть боковины ковша устанавливают бокорез, который выполняет резание грунта и одновременно защищает кромку боковины в месте, наиболее подверженном износу. Бокорезы сильно выступают вперед. Накладные планки предназначены только для защиты кромки боковины от износа. Боковину ковша также защищают, приваривая в ее нижней части целые стальные пластины.

Углы ковша в месте сварного соединения днища и боковины подвержены быстрому износу, для предотвращения которого используют угловые элементы, на профессиональном жаргоне – «пятки». На погрузчиках днище и сварной шов можно защитить, приварив на днище стальную пластину, выступающую за край ковша.

Производители оснастки поставляют на рынок износные планки с поперечными канавками, именуемые «шоколадками». «Пятки» служат для защиты днища и углов, их также используют в качестве межзубьевой защиты. Благодаря канавкам планку можно выгнуть в соответствии с профилем поверхности ковша.

В качестве альтернативы «шоколадкам», остатки которых со временем приходится срезать и приваривать на их место новые, производители предлагают сменные блоки. Блок состоит из основания, которое приваривают к ковшу, и адаптера, устанавливаемого на основание и закрепляемого фиксатором. Идея интересная – изношенный адаптер можно снять и поставить на его место новый, но требует повышенного внимания, чтобы не допустить чрезмерного износа или потери адаптера и повреждения основания. У Caterpillar эти элементы называются MAWPS, у ESCO – Kwik-Lok II.

У Caterpillar эти элементы называются MAWPS, у ESCO – Kwik-Lok II.

Квадратные и круглые износные блоки, называемые «таблетками», приваривают к боковинам ковша в местах, наиболее подверженных износу и ударным нагрузкам. Квадратными блоками также защищают днище ковша. Caterpillar придает круглым блокам конусообразную форму с тремя приливами и логотипом в центре. Эти формы предназначены для задержания мелкого материала, крошева, который будет дополнительно защищать поверхность от износа. На плоских квадратных блоках выполнены волнообразные углубления с той же целью. Компания ESCO производит круглые блоки с ровной гладкой поверхностью, но четырех размеров.

Для защиты ковша также используют футеровку – стальные полосы, которые приваривают как на нижнюю поверхность днища, так и на верхнюю.

Оснастка не только защищает ковш от износа, но и съедает его полезную грузоподъемность, поэтому с защитой стоит соблюдать меру.

Таким образом, правильная оснастка ковша, а именно использование качественных сменных запчастей (зубьев, коронок, систем защиты от износа), в значительной мере увеличивает срок службы изделия, существенно повышает его производительность и эффективность.

Режущие элементы для землеройной техники Komatsu

Ситуация, когда режущие элементы ковша экскаватора служат в течение 10–12 лет, – редкое исключение. В сложных условиях, например, при добыче железного или меднорудного концентрата, заменять их приходится каждые несколько часов. Процесс отнимает иногда половину рабочей смены.

Работоспособность землеройной техники снижается. Повысить производительность и капиталоемкость машин можно, если вместо дешевых расходных материалов применять износостойкие коронки, адаптеры, пластины и режущие кромки.

Как защитить ковш от износа

В конструкции ковша есть участки, которые принимают удар на себя и больше других страдают от контакта с грунтом. Самому быстрому износу при многоцикличной нагрузке подвержена режущая кромка.

Кромку часто изготавливают из металла с показателем твердости 300–400 единиц по Виккерсу, но этого недостаточно. Кремний в составе грунта повышает твердость почвы до 1 000 единиц. Можно было бы изготавливать ковши из более твердой стали (до 600 единиц), но это чревато увеличением хрупкости и повышением цены техники. Не всегда есть возможность приобрести более дорогие ковши, поэтому владельцы машин ищут альтернативные решения.

Кремний в составе грунта повышает твердость почвы до 1 000 единиц. Можно было бы изготавливать ковши из более твердой стали (до 600 единиц), но это чревато увеличением хрупкости и повышением цены техники. Не всегда есть возможность приобрести более дорогие ковши, поэтому владельцы машин ищут альтернативные решения.

Наиболее эффективно использовать сменные зубья и межзубьевую защиту, а также футеровочные пластины. Расходные материалы тоже подвергнутся абразивному износу, но их замена обойдется гораздо дешевле, чем ремонт экскаватора, и не отнимет много времени.

Коронки – основной расходный материал

Во время землеройных работ зубья подвергаются самой большой механической, динамической и абразивной нагрузке, деформируются, ломаются или затупляются. Чтобы увеличить период эксплуатации расходных элементов, зубья в ковше изготавливают из двух составляющих:

- адаптер приваривается к режущей кромке ковша или закрепляется резьбовым соединением;

-

сменная коронка надевается на адаптер и фиксируется штифтом.

Достаточно заменить коронку – и машина снова готова к работе. Замена адаптера или износ тела ковша повлекут за собой более крупные финансовые и временные вложения, но этого вполне можно избежать.

Коронки подбирают в зависимости от грунта и климатической зоны. Твердосплавные эффективны на снежном покрове. Для «ударных» карьерных работ необходимы усиленные стальные ножи. Существуют бронированные, резцовые, перфорированные и другие разновидности для общестроительных, абразивных работ или копания с максимальным проникновением.

Что такое адаптер

Адаптер изготавливается из углеродистой стали, фиксируется на режущей кромке и служит основой для коронок. Деталь крепится снизу, сверху или охватывает кромку с обеих сторон. Она может иметь разный угол наклона по отношению к плоскости ковша. Сильный наклон вниз способствует быстрому, агрессивному копанию. Если наклон отсутствует, экскаватор оставит после себя ровную поверхность.

Если ударные нагрузки на технику незначительные, используют резьбовое крепление. В остальных случаях адаптеры приваривают. Некоторые производители режущих элементов, например, KVX, предлагают запатентованные защитные системы с креплением без адаптеров.

Системы защиты ковша от износа

Наружные стыки ковша также подвергаются абразивному износу. Повреждаются сварные швы – страдает геометрия ковша. Существуют специальные системы защиты, препятствующие быстрым поломкам. Подбирать оснастку, которая весит не одну сотню килограмм, нужно внимательно, чтобы сохранить полезную грузоподъемность техники.

Для защиты ковша используют:

- режущие кромки – пластины, основа для крепления зубьев и межзубьевой защиты;

- бокорезы – накладные планки для защиты боковин от износа;

- угловые элементы («пятки») – детали, защищающие углы ковша в местах сварного соединения днища и боковины;

-

футеровку – стальные полосы, приваренные к нижней или верхней поверхности днища.

Какие режущие элементы выбрать для землеройной техники Komatsu

На тяжелых скальных породах необходимость в замене режущих элементов возникает каждые несколько часов. Чтобы максимально повысить производительность экскаваторов, бульдозеров, скреперов Komatsu, в качестве расходных материалов для ковша производитель рекомендует использовать продукцию Hensley (США) и KVX (Норвегия). Коронки, адаптеры, бокорезы и другие детали распространяются через официальную дилерскую сеть.

Режущие элементы Hensley

Компания производит режущие элементы для всех типов грунтов – от грязи до бетонной крошки. Производитель применяет специальные технологии литья и варки, поэтому коронки и адаптеры отличаются высокой прочностью и износостойкостью. Замена не требует специальных инструментов: достаточно открыть замок торцевым ключом, снять старый зуб, установить на его место новую деталь и закрыть замок.

Коронки отличаются высокой твердостью по всей поверхности (477–632 по Бринеллю). В процессе эксплуатации зубья самозатачиваются. По конструкции они симметричны: если перевернуть коронку на 180°, она будет затачиваться с другой стороны, и это не повлияет на качество работы.

В процессе эксплуатации зубья самозатачиваются. По конструкции они симметричны: если перевернуть коронку на 180°, она будет затачиваться с другой стороны, и это не повлияет на качество работы.

Режущие элементы KVX

Норвежские системы защиты ковшей разрабатывались более 130 лет. Их главная особенность – одноболтовая система фиксации коронок к режущей кромке, без адаптеров и сварки. В противовес приварным адаптерным конструкциям, такое крепление имеет несколько преимуществ:

- нет необходимости в сварке – простои техники сокращаются, упрощается замена изношенных деталей в зимнее время, когда сварочные работы затруднены;

- коронки изнашиваются дольше, чем при классических адаптерах;

- снижается толщина режущей кромки (головки болтов утоплены) – ковш лучше проникает в грунт, техника потребляет меньше топлива.

Режущие кромки KVX изготавливают из износостойкой стали. В линейке представлены разновидности без отверстий, со сменными лезвиями, зубчатые, а также комбинированные – с зубьями и сменными лезвиями.

В линейке представлены разновидности без отверстий, со сменными лезвиями, зубчатые, а также комбинированные – с зубьями и сменными лезвиями.

Почему стоит использовать сертифицированные режущие элементы

Ценность землеройной техники – в ее выносливости и долговечной работе. Если заменять расходные материалы на ковше приходится слишком часто, затраты на обслуживание возрастают. Увеличиваются простои, а каждый час дорогостоящих машин выливается в крупные финансовые потери.

Режущие элементы изнашиваются быстрее всего, поскольку непосредственно контактируют с грунтом. Если коронки, зубья, бокорезы изготовлены из мягкого материала, они плохо фиксируются на адаптерах, расшатываются и повреждаются.

Производители, которые изготавливают только режущие элементы, уделяют пристальное внимание вопросам качества. Они используют сверхпрочную сталь, закаленную по специальной технологии. Применяют собственные запатентованные технологии крепления, поэтому получают высокие результаты.

Компания Komatsu детально изучила рынок режущих элементов и подобрала те, которые максимально подходят для землеройной техники бренда. Они удовлетворяют ее требования к конструкции, выдерживают интенсивные нагрузки и служат дольше, чем продукция других линеек.

Каждый производитель строительной техники порекомендует для своих машин оптимальные расходные материалы. В случае с экскаваторами Komatsu таковыми признаны режущие элементы Hensley (США) и KVX (Норвегия). Если стоит задача максимально продлить период бесперебойной работы, коронки и системы защиты этих брендов подойдут для этих целей как нельзя лучше.

Режущие элементы – залог долгой службы ковша

Главные требования к режущим элементам – износостойкость и возможность быстрой замены. Зубья на габаритных машинах весят 200–400 кг, поэтому замена 5–8 таких деталей – процесс трудоемкий. Чем проще реализована система крепления, тем короче будет период простоя.

Качественные, правильно подобранные режущие элементы увеличивают срок службы ковша в землеройной технике, поскольку защищают кромки от износа. Коронки поглощают ударные нагрузки, зубья со специальным профилем легче проникают в грунт. Сокращается срок выполнения работ, и производительность техники увеличивается. Благодаря легкой замене изношенных деталей уменьшаются время и затраты на ремонт, что особенно актуально, ведь каждый час простоя – это немалые деньги.

Защита ковшей горных машин от износа

За последние четверть века карьерная горнодобывающая техника претерпела бурное развитие. В наибольшей степени оно коснулось выемочно-погрузочных машин — одноковшовых гидравлических экскаваторов и колесных фронтальных погрузчиков, применяющихся для разработки скальных пород.

Широкое использование в их конструкции гидравлического привода позволило за прошедший период добиться четырехкратного увеличения производительности этого оборудования на единицу его массы. Если в начале 60-х годов производительность канатной мехлопаты массой 75-85 т, оснащенной ковшом вместимостью 1.0-2.5 м3, составляла не более 125 т/час по крепким породам, то производительность современного гидравлического экскаватора аналогичного весового класса достигает 500 т/час благодаря применению ковша вместимостью до 5.5 м3. 100-процентное повышение вместимости ковша не должно было вызвать пропорциональное увеличение его массы, т.к. рабочий цикл экскаватора должен сокращаться.

Если в начале 60-х годов производительность канатной мехлопаты массой 75-85 т, оснащенной ковшом вместимостью 1.0-2.5 м3, составляла не более 125 т/час по крепким породам, то производительность современного гидравлического экскаватора аналогичного весового класса достигает 500 т/час благодаря применению ковша вместимостью до 5.5 м3. 100-процентное повышение вместимости ковша не должно было вызвать пропорциональное увеличение его массы, т.к. рабочий цикл экскаватора должен сокращаться.

С другой стороны, рост производительности привел к повышению нагрузки на рабочие органы машин (в первую очередь — ковшей), в связи с чем возникла потребность в износостойких материалах с целью снижения массы ковшей, а также уменьшения количества ремонтов и, соответственно, простоев оборудования. Например, в случае использования при изготовлении ковшей обычной мелкозернистой стали с пределом текучести 350 МПа (как это практиковалось в начале 60-х годов) четырехкратное увеличение производительности выемочных машин привело бы также к четырехкратному увеличению замен защитных элементов ковшей.

В начале 60-х годов для изготовления режущей кромки ковшей обычно применялись марки стали St 60 твердостью ок. 200 НВ по Бринеллю или Hadfield, называемая также «марганцевистая сталь», обладающая способностью затвердевать под воздействием пластических сил деформации. При очень сильном давлении или деформации поверхность изделия из этой стали твердеет до величины 500 НВ. Широкое использование этого материала в горном деле в 60-х годах ограничивалось из-за низкой его свариваемости.

В те же годы в США начали использовать новую улучшенную сталь марки T1, имевшую твердость от 260 до 320 НВ и обладавшую хорошей свариваемостью. Эту сталь также изготавливали по лицензии в Европе. Недостатком стали Т1 были относительная высокая стоимость изготовления и недостаточная твердость, из-за чего использование землеройных ковшей, изготовленных из стали Т1, было ограниченным.

В конце 70-х годов на мировом рынке появилась более дешевая сталь, получаемая на прокатных станах. Благодаря режиму быстрого остывания достигалась повышенная твердость этой стали — до 400-500 НВ. Свариваемость такой стали также была значительно лучше предшествующих марок.

Благодаря режиму быстрого остывания достигалась повышенная твердость этой стали — до 400-500 НВ. Свариваемость такой стали также была значительно лучше предшествующих марок.

В настоящее время режущие кромки ковшей гидравлических экскаваторов и погрузчиков изготавливают из современных износостойких марок стали твердостью 400 и 500 НВ. Эти стали имеют уникальные механические свойства — несмотря на высокий предел текучести при растяжении 1000 МПа, ударная вязкость достигает примерно 30 Дж при -40°С. Использование стали данных марок позволяет конструировать более мощные машины.

По оценкам специалистов компании SSAB наиболее подходящим материалом для производства малых и средних по размерам ковшей является сталь твердостью 400 НВ. Ковши из этой стали отличаются большей легкостью и повышенным рабочим ресурсом.

Обычные режущие кромки у ковшей с зубьями специалисты компании SSAB рекомендуют изготавливать исключительно из стали твердостью 400 НВ из-за лучшей свариваемости, большей вязкости и низкого риска появления трещин при экстремально низких температурах.

Благодаря высокой вязкости сталь 400 НВ широко используется для изготовления несущих деталей ковша, например, проушин. Некоторые производители даже устройства быстрой смены рабочего оборудования полностью изготавливают из стали 400 НВ.

К преимуществу стали 400 НВ следует отнести ее свойство свариваться при помощи дополнительных материалов, имеющих более низкую прочность (450-500 МПа). Кроме того, при сварке стальных листов толщиной менее 40 мм можно отказаться от подогрева.

Сталь твердостью 500 НВ применяется в основном для изготовления режущих кромок ковшей для зубьев, а также гидродинамических ковшей активного действия. При использовании стали 500 НВ срок износа кромок увеличивается на 20-100%.

Быстроизнашивающиеся полосы, располагающиеся, как правило, вдоль ковша в рабочем направлении, изгибаются соответственно форме днища ковша. Если изделие из стали 400 НВ еще может быть изогнуто при помощи соответствующих устройств, то сталь 500 НВ для этого не годится. Как показывает практика наименьший износ полос из стали 500 НВ достигается в случае их установки поперек направления погрузки. Кроме того, конструкция ковша с поперечным расположением полос обладает большей жесткостью, а сварные швы лучше защищены. Повышенное сопротивление при копании согласно практическим данным не имеет большого значения. Данная конструкция ковша находит все большее признание.

Как показывает практика наименьший износ полос из стали 500 НВ достигается в случае их установки поперек направления погрузки. Кроме того, конструкция ковша с поперечным расположением полос обладает большей жесткостью, а сварные швы лучше защищены. Повышенное сопротивление при копании согласно практическим данным не имеет большого значения. Данная конструкция ковша находит все большее признание.

Днище ковшей в основном по прежнему изготавливают из стали St52-3. Правда некоторые производители начали делать вставки из быстроизнашивающихся полос из стали 500 НВ в днище ковша, изготавливающиеся из более толстого листового металла. В этом случае конструкция днища приобретает большую жесткость, а его ресурс увеличивается.

Особо уязвимые места современных ковшей защищаются с помощью твердого покрытия. Такое покрытие при работе ковшей в крепких породах служит в 2-3 раза дольше, чем сталь 500 НВ. Несмотря на его высокую стоимость, сочетание износоустойчивого листового металла и твердого покрытия является наиболее экономичным решением.

В заключении следует отметить, что современные марки сталей 400 НВ и 500 НВ, использующиеся при изготовлении ковшей горных машин как конструкционный материал и средство защиты от износа, соответствуют самым высоким требованиям сегодняшнего времени. Дальнейшее совершенствование износостойких материалов и появление новых марок износоустойчивых сталей будет оказывать серьезное влияние на развитие горнодобывающей промышленности.

Журнал “Горная Промышленность” №4 1995, стр.24

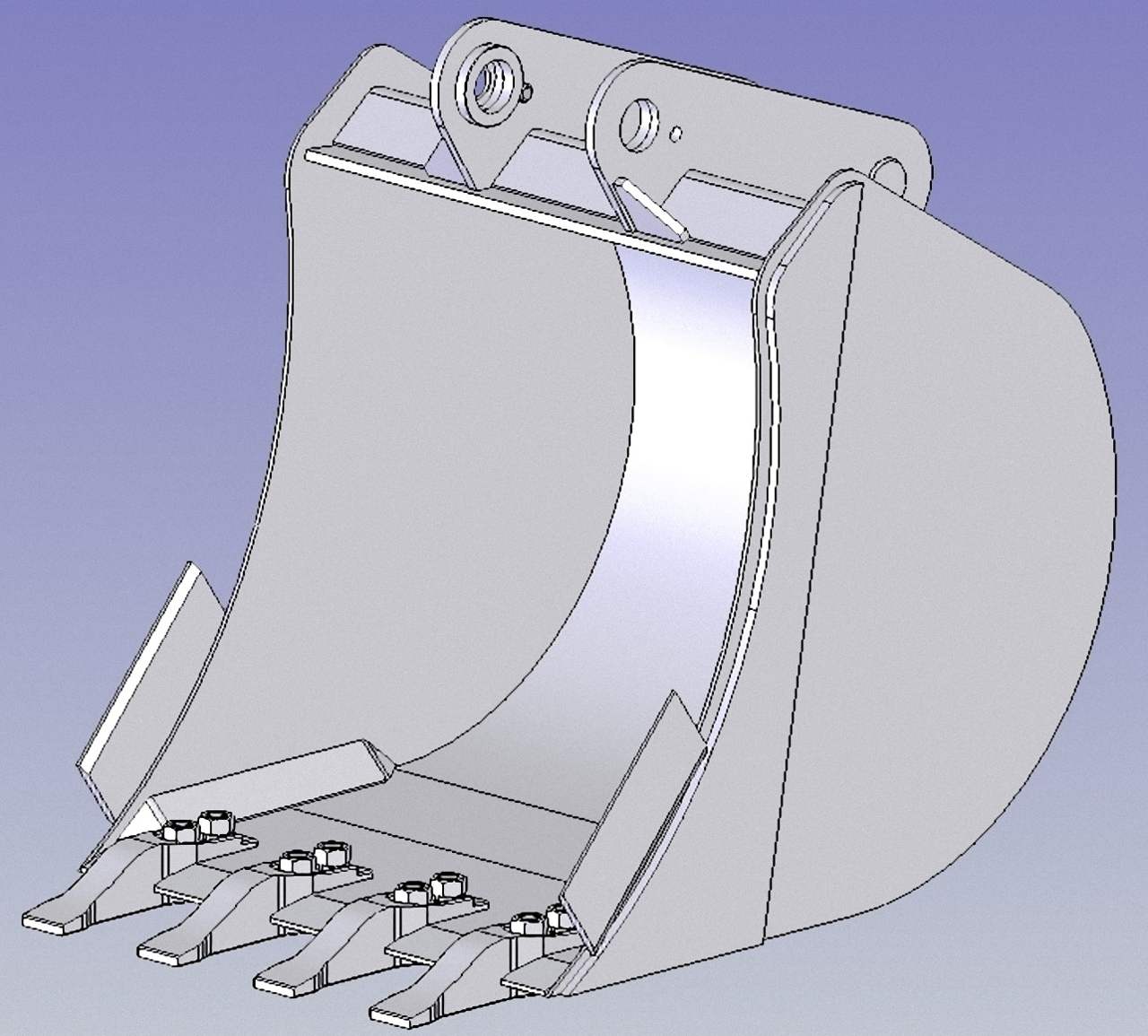

Усиление ковшей экскаваторов

Технопарк «Импульс» на протяжении многих лет занимается производством навесного оборудования и запчастей для импортной и отечественной дорожно-строительной техники. В частности, на нашем предприятии первое место занимает такое направление, как производство металлоконструкций и ковшей экскаваторов различных размерных групп.

Нередко заказчик ставит на первое место вопрос долговечности элементов ковша, наиболее подверженных износу и остаётся прав — ведь оптимальный выбор усиления ковша напрямую связан со сроком его службы в условиях работы с абразивными грунтами.

Существуют различные виды износа, каждый из которых по-разному влияет на срок службы ковша. Наиболее распространенным видом является износ, образующийся от скольжения и от ударов. Другим распространенным видом является усиленный абразивный износ — износ от абразивных частиц, попавших в узкий зазор между двумя твердыми поверхностями. Каждая порода состоит из уникального набора минералов, поэтому ее абразивные свойства также уникальны.

На этапе проектирования ковша учитываются следующие факторы, влияющие на ресурс работы изделия: выбор марки стали для элементов, подвергающихся наибольшим нагрузкам, условия работы экскаватора, температура окружающей среды, категория и характеристики разрабатываемого грунта, выбор конфигурации и стойкости к абразиву коронок и адаптеров.

Наружные боковые плоскости ковша экскаватора наиболее подвержены истирающему и ударному видам износа практически по всей площади их поверхности. Учитывая размеры и мощность современных ковшей, правильное применение износостойкой обшивки увеличит интервалы обслуживания и позволит избежать незапланированных простоев экскаватора вследствие ремонта ковша.

Основные марки стали, используемые в производственном процессе изготовления ковшей — сталь 09Г2С, сталь 10ХСНД (твердость HB 200-250), конструкционная сталь WELDOX. Если условия работы экскаватора — грунты III-IV категорий, а также песок и скалистые грунты, заказчику предлагается усилить ковш элементами из износостойкой шведской стали HARDOX.

Боковые стенки и кромки, углы, днище ковша можно защитить от ударного и истирающего видов износа с помощью накладок и наварных стержней, выполненных из стали HARDOX® и имеющих после установки максимальную твердость, не требуя достижения полной твердости, как в случае с марганцевыми сталями. Для замены изношенной режущей кромки ковша предпочтительной является сталь HARDOX HiTuf, которая имеет прекрасное сочетание свойств ударная вязкость/прочность.

Внутренняя поверхность передней и боковых стенок ковша экскаватора подвержена наибольшему износу. Наваренные на эти поверхности полосы из HARDOX 400 или HARDOX 450 способны наилучшим образом защитить их от износа. Полосы могут плотно прилегать друг к другу так, чтобы не было продольных зазоров. Сварка в пазах в поперечном направлении обеспечивает защиту от разрушения сварных швов при наполнении ковша абразивным грунтом или горной породой.

Полосы могут плотно прилегать друг к другу так, чтобы не было продольных зазоров. Сварка в пазах в поперечном направлении обеспечивает защиту от разрушения сварных швов при наполнении ковша абразивным грунтом или горной породой.

При загрузке и разгрузке ковша его днище подвергается особенно сильному истиранию. Наибольший износ наблюдается на нижней части кромки днища, поскольку в этом месте горные породы зависают при выгрузке в кузов транспортного сосуда. В этой области днища обшивка из HARDOX 400 и HARDOX 450 обеспечивает высокую защиту от ударного и абразивного видов износа.

Если ковшу предстоит работать в экстремально тяжелых условиях, нами также предлагается вариант ковша в сверхусиленном исполнении с использованием защитных элементов производства испанской компании MTG межзубьевая и угловая защита, сменные бокорезы и т.п.

Рассмотрим вариант комбинированной защиты на примере сверхусиленного ковша обратной лопаты для экскаватора массой 35 тонн для разработки грунтов I-VI категорий (cм. рисунок).

рисунок).

Вариант с ручной дуговой наплавкой режущих кромок ковша твердосплавными электродами марок HB 61 B, HBA, HRT 60 даёт слой, устойчивый к образованию трещин с твёрдостью 55-62 HRC . Наплавка такими электродами более трудоёмка, используется в основном для защиты от износа ковшей, отработавшими 30-50 % своего ресурса и хорошо подходит для ремонта ковша в полевых условиях, за исключением условий повышенной загрязнённости и экстремально низких температур.

В Технопарк «Импульс» каждый специальный ковш рождается на базе определенного заказа, обсуждения, поиска оптимального решения в сложных ситуациях, выходящих за рамки обычной работы.

Наш дистрибьютор Компания «Традиция-К», а также пользователи нашего оборудования могут рассчитывать на наш конструкторский отдел, который в состоянии разрабатывать и проектировать оборудование, способное удовлетворить любой специфический заказ. Мы также предлагаем услуги по ремонту ковшей экскаваторов: футеровку элементами из стали HARDOX и наплавку изнашиваемых элементов твердосплавными электродами. Все работы выполняются только профессионалами, в соответствии с конструкторской документацией и специально разработанными технологиями.

Все работы выполняются только профессионалами, в соответствии с конструкторской документацией и специально разработанными технологиями.

Правильная защита ковша экскаватора с помощью износостойких сталей обеспечит бесперебойность работы Вашего экскаватора надолго.

материалов, используемых в ковшах экскаваторов

Вы когда-нибудь задумывались, из каких материалов изготавливаются ковши экскаваторов? В этом посте в блоге Shop Talk мы поговорим о наиболее распространенных материалах, используемых для изготовления пальцев, боковин, режущей кромки, корпуса и зубьев ковшей экскаваторов.

Пальцы для экскаватора

Пальцы экскаваторовобычно изготавливаются из стали AISI 4130 или 4140 . Стали серии AISI 4000 представляют собой хромомолибденовые стали.Хром улучшает коррозионную стойкость и его способность к закалке, а молибден также увеличивает прочность и прокаливаемость.

Первая цифра, 4, обозначает класс стали и ее основные легирующие компоненты (в данном случае хром и молибден). Вторая цифра, 1, представляет процентное содержание легирующих элементов, что означает приблизительно 1% хрома и молибдена по массе. Последние две цифры представляют собой концентрацию углерода с шагом 0,01%, поэтому в стандарте AISI 4130 будет 0.30% углерода и AISI 4140 будет иметь 0,40% углерода.

Вторая цифра, 1, представляет процентное содержание легирующих элементов, что означает приблизительно 1% хрома и молибдена по массе. Последние две цифры представляют собой концентрацию углерода с шагом 0,01%, поэтому в стандарте AISI 4130 будет 0.30% углерода и AISI 4140 будет иметь 0,40% углерода.

Используемая сталь, скорее всего, будет подвергнута термообработке с использованием индукционной закалки . В результате этого процесса термообработки образуется закаленная поверхность (от 58 до 63 C по шкале Роквелла) для износостойкости с пластичной внутренней частью для прочности. Обратите внимание, что втулки часто изготавливаются из того же материала, что и штифты. Некоторые более дешевые штифты могут быть изготовлены из AISI 1045 . Это среднеуглеродистая сталь, которая поддается закалке.

Боковины и режущие кромки ковша экскаватора

Боковины ковша и режущая кромка обычно изготавливаются из стального листа AR . Самые популярные марки – AR360 и AR400. AR 360 – это среднеуглеродистая низколегированная сталь, прошедшая термообработку для обеспечения превосходной стойкости к истиранию и высокой ударной вязкости. AR 400 также прошел термообработку, но он обеспечивает стойкость к истиранию и превосходный предел текучести. Обе эти стали были тщательно закалены и отпущены до качества продукции, которое является ключом к хорошему ковшу. Обратите внимание, что цифры после AR – это твердость стали по Бринеллю .

Самые популярные марки – AR360 и AR400. AR 360 – это среднеуглеродистая низколегированная сталь, прошедшая термообработку для обеспечения превосходной стойкости к истиранию и высокой ударной вязкости. AR 400 также прошел термообработку, но он обеспечивает стойкость к истиранию и превосходный предел текучести. Обе эти стали были тщательно закалены и отпущены до качества продукции, которое является ключом к хорошему ковшу. Обратите внимание, что цифры после AR – это твердость стали по Бринеллю .

Корпус ковша экскаватора

Корпус ковша часто изготавливается из ASTM A572 Grade 50 (иногда обозначается A-572-50), высокопрочной низколегированной стали.Эта сталь легирована колумбием и ванадием. Ванадий помогает поддерживать прочность стали. Этот сорт стали желателен в качестве материала корпуса ковша, поскольку он обеспечивает превосходную прочность, не имея такого же веса, как сопоставимые стали, такие как A36. Он также легко сваривается и формуется.

Зубья ковша экскаватора

Чтобы обсудить, из чего сделаны зубья ковша, важно понимать, что существует два способа изготовления зубьев ковша: литье и ковка.Зубья литого ковша могут быть изготовлены из низколегированной стали с никелем и молибденом в качестве основных легирующих элементов. Молибден улучшает закаливаемость и прочность стали, а также может помочь минимизировать некоторые формы точечной коррозии. Никель увеличивает прочность, ударную вязкость, а также помогает предотвратить коррозию. Они также могут быть изготовлены из закаленного высокопрочного чугуна , подвергнутого термообработке на износ и ударную вязкость. Кованые зубья ковша также изготавливаются из термообработанной легированной стали, но тип стали зависит от производителя.Термическая обработка улучшает износостойкость и увеличивает ударную вязкость.

Заключение

Ковши экскаваторов изготавливаются из нескольких различных материалов, но все эти материалы – сталь или железо. Тип материала выбирается в зависимости от способа загрузки и изготовления детали.

Тип материала выбирается в зависимости от способа загрузки и изготовления детали.

Texas Final Drive – ваш партнер в поставке новых или модернизированных гидравлических двигателей главной передачи от одного мини-экскаватора до парка тяжелого оборудования.Позвоните сегодня, чтобы мы могли найти для вас подходящую бортовую передачу или гидравлический компонент, или загляните в наш интернет-магазин по телефону , чтобы найти свой O.E.M. производитель марка мотора сейчас .

Поставщик зубьев ковша | Завод экскаваторов, погрузчиков и экскаваторов

Зубья ковша являются важной частью экскаваторов. Его можно использовать в экскаваторах, бульдозерах, погрузчиках, экскаваторах с обратной лопатой. Он похож на человеческий зуб. Это также изнашиваемая деталь.Зубья ковша состоят из опоры зуба и вершины зуба. Гнездо зуба и вершина зуба соединены валом штифта. Поскольку зуб ковша изнашивается, часть – это кончик зуба. Так что мы просто заменяем кончик зуба. Хорошо известными зубьями ковша являются ESCO, HENSLEY в США, MTG в Испании. С развитием китайских технологий качество зубьев ковша в Китае быстро улучшилось. Мы – поставщик зубьев-ковшей с 15-летним опытом. Наш литейный завод также может производить высококачественные зубья ковшей.

Так что мы просто заменяем кончик зуба. Хорошо известными зубьями ковша являются ESCO, HENSLEY в США, MTG в Испании. С развитием китайских технологий качество зубьев ковша в Китае быстро улучшилось. Мы – поставщик зубьев-ковшей с 15-летним опытом. Наш литейный завод также может производить высококачественные зубья ковшей.

Используя передовой процесс литья, JC Foundry занимается разработкой и производством различных высококачественных зубьев ковша и адаптеров для экскаваторов, погрузчиков и бульдозеров. Такие как Caterpillar, Komatsu, Esco, John Deere, JCB, Hitachi, Volvo, Hensley и т. Д.

Зубья ковша-переходникЧто такое высококачественные зубья ковша?

- Какая сталь используется в качестве сырья для зубьев ковша?

- Он литой или кованый? (Ковка намного лучше литья.Поскольку плотность процесса ковки высока. Таким образом, зубья отличаются не только высокой твердостью и износостойкостью, но и цена зубьев ковша несколько выше. В настоящее время в качестве сырья для технологии ковки лучше использовать легированную сталь.

- Один и тот же тип двух разных зубьев технологического ковша, есть разница во внешнем виде. Поскольку плотность поковки велика, кованный зуб ковша также будет тяжелым. При использовании ножовки для резки зубьев ковша очевидно, что существуют разные твердости.

Материал зубьев ковша:

Наиболее часто используемые материалы для зубьев ковша экскаваторов – это сталь с высоким содержанием марганца, сталь с низким содержанием углерода и чугун с высоким содержанием хрома. У них есть свои особенности.

- Высокомарганцовистая сталь имеет хорошую вязкость и сопротивление износу в условиях наклепа.

- Чугун с высоким содержанием хрома устойчив к износу, но имеет низкую ударную вязкость и ударопрочность.

- Низкоуглеродистая мартенситная сталь находится посередине двух.Хорошая производительность обработки.

В нашем литейном производстве низколегированная сталь является основным сырьем для зубьев ковша при литье. Его основными элементами являются C, Si, Mn, Cr, Al и т. Д. В процессе обработки мы можем добавлять некоторые микроэлементы, такие как Mo, Ni, для улучшения износостойкости и улучшения рабочих характеристик. Ниже приведены химический состав и механические свойства зубьев ковша.

Д. В процессе обработки мы можем добавлять некоторые микроэлементы, такие как Mo, Ni, для улучшения износостойкости и улучшения рабочих характеристик. Ниже приведены химический состав и механические свойства зубьев ковша.

Адаптер зубьев ковша, который мы можем поставить

Процесс зубьев ковша

Процесс производства зубьев ковша: литье в песчаные формы, ковка, точное литье (литье по выплавляемым моделям ) .

- Литье в песчаные формы: самая низкая стоимость . Уровень мастерства и качество зубьев ковша уступают высокоточному литью и ковке.

- Ковка, литье: Самая высокая стоимость . В то же время мастерство и качество зубьев ковша также являются лучшими.

- Прецизионное литье (литье по выплавляемым моделям): умеренная стоимость. Но требования к сырью очень жесткие. Уровень мастерства также относительно высок.

Из-за ингредиентов некоторые зубья для точного литья обладают износостойкостью и качеством, которые даже превосходят кованые зубья. Зубья ковша для прецизионного литья являются основным производственным процессом на рынке.

Зубья ковша для прецизионного литья являются основным производственным процессом на рынке.

В настоящее время все зубья ковша будут производиться на нашем литейном производстве. Процесс литья по выплавляемым моделям аналогичен процессу точного литья.

Основной процесс для зубьев ковша: 1-Подтвердить типы зубьев ковша.2-Подтверждение дизайна. 3-Изготовление пресс-форм. 4-производство парафина. 5-изготовление оболочки. 6-депарафинизация. 7-литье. 8-резка. 9-термическая обработка. 10-качественная интроспекция. Ниже представлены процессы литья зубьев ковша на каждом этапе нашего литейного производства.

1. Создавайте зубья ковша различного внешнего вида и размеров в соответствии с запросами клиентов и рыночным спросом.

2. Изготовление форм

3. Первым этапом отливки зубьев ковша является изготовление восковой модели.

Для формирования полости в огнеупорной оболочке используется восковой узор.Это позволяет получить качественные зубья ковша с высокой точностью размеров и чистотой поверхности. Сама восковая модель должна иметь такую высокую точность и чистоту поверхности.

Но как получить квалифицированный восковой узор? Помимо создания хорошей формы, нам все еще нужно выбрать отличный восковой материал и правильный процесс воскового моделирования. Преимущества восковых моделей от JC Casting: низкая температура плавления, хорошее качество поверхности и размеры, высокая прочность и легкий вес.

4. Сборка дерева. Это процесс наклеивания восковых моделей зубьев ковша на литниковую литниковую систему.

Шаг 5. Основные процедуры строительства корпуса включают:

a. Unoil of tree assembly – Чтобы улучшить смачиваемость покрытия, нам необходимо удалить поверхностное масло с восковых моделей.

г. Обмакивание сборки дерева в керамическое покрытие и нанесение песка на поверхность.

г. Высушите и затвердите керамическую оболочку. Каждый раз покрытие керамического слоя оболочки необходимо просушивать и затвердевать.

г. После полного затвердевания керамической оболочки необходимо удалить восковую форму с оболочки, этот процесс называется депарафинизацией.

e. Для разогрева керамической оболочки приготовить заливку.

6. Заливка металлического жидкого сплава в полость оболочки.

7. Очистка зубьев литейных ковшей. Например, удалить кожух, секцию литника, прикрепленный огнеупорный материал.

8. Термическая обработка. Это делает организационную структуру зубьев ковша единообразной. Износостойкость будет значительно улучшена. Так что срок службы улучшится вдвое, как прежде.

9. Контроль качества материала и механических свойств зубьев ковша. Мы можем эффективно предотвратить появление на рынке неквалифицированной продукции.

Контроль качества материала и механических свойств зубьев ковша. Мы можем эффективно предотвратить появление на рынке неквалифицированной продукции.

10. Живопись. Покрасьте зубья ковша в желтый, черный, зеленый цвет и т. Д., Чтобы они подходили к разным маркам и машинам.

Завод по производству зубьев ковша

JC Casting как завод по производству зубьев ковша. Мы специализируемся на поставке зубьев ковша по индивидуальному заказу. Если у вас есть какие-либо вопросы о проектах Bucket Teeth, свяжитесь с нами!

Зубья ковша для экскаваторов, погрузчиков и экскаваторов

Благодаря передовому процессу литья по выплавляемым моделям литейный завод CFS занимается разработкой и производством всех видов высококачественных зубьев ковша и адаптеров для экскаваторов, погрузчиков и экскаваторов-погрузчиков, таких как Caterpillar, Komatsu, Esco, John Deere, JCB, Hitachi, Volve, Hensley. , и т.д.

, и т.д.

Материал:

Материал зубьев ковша в отливках из нашего литейного цеха – низколегированная сталь с основными элементами C, Si, Mn, Cr, Al и т. Д. Кроме того, для повышения износостойкости и улучшения рабочих характеристик мы предлагаем добавить некоторые микроэлементы, такие как Mo, Ni. Ниже приводится подробный химический состав и механические свойства наших литых зубьев ковша.

| Химический состав | |||||||

| С% | Si% | млн% | Кр% | Мо% | Ni% | П% | S% |

| 0.26-0,30 | 1,20–1,50 | 1,00–1,30 | 1,60–1,80 | 0,20–0,30 | 0,40–0,60 | ≤0,025 | ≤0,025 |

| Механические свойства | |||||||

| Растяжение | Урожайность | Удлинение | Твердость | Удар | Износ (г / ч) | ||

| Н / мм² | Н / мм² | А% | Площадь | внутренний | Комнатная температура | -40 ℃ | |

| ≥1500 | ≥1300 | ≥3 | 48-52HRC | 48-50HRC | ≥25 Дж | ≥20 Дж | 0. 2-0,23 2-0,23 |

Процесс:

Все зубья ковша и адаптеры, производимые в нашем литейном производстве, отливаются по выплавляемым моделям. Основной процесс обработки зубьев ковша экскаватора включает: Оснастка – Изготовление парафина – Изготовление корпуса – Депарафинизация – Заливка – Резка – Дробеструйная обработка – Термическая обработка – покраска – доставка. Проверить процесс зубьев ковша, чтобы узнать подробности…

Приложение

Зубья ковша – изнашиваемые детали экскаватора или погрузчика. Такие зубья ковша и адаптеры собираются с помощью штифта, фиксатора и фиксатора.Затем устанавливается на ковш экскаватора для работы (см., Как определить и выбрать правильный зуб ковша). Для особых условий работы в мягких почвах и скальных породах предъявляются высокие требования к износостойкости и высокой ударопрочности, что увеличивает срок службы.

Зачем нам поставлять зубья ковша?

Усовершенствованный процесс – Существует еще один процесс литья, литье в песчаные формы с покрытием (см. Литье по выплавляемым моделям и литье в песчаные формы), для изготовления зубьев ковша с низкими производственными затратами.Но из-за своего плохого качества он всегда вызывает множество проблем с качеством, таких как плохая обработка поверхности, недостаточная износостойкость, короткий срок службы и т. Д. Все эти проблемы с качеством приведут к частой замене зубьев ковша, что нерентабельно и, в конце концов, приведет к увеличению затрат.

Литье по выплавляемым моделям и литье в песчаные формы), для изготовления зубьев ковша с низкими производственными затратами.Но из-за своего плохого качества он всегда вызывает множество проблем с качеством, таких как плохая обработка поверхности, недостаточная износостойкость, короткий срок службы и т. Д. Все эти проблемы с качеством приведут к частой замене зубьев ковша, что нерентабельно и, в конце концов, приведет к увеличению затрат.

Лучшая производительность –Сочетание уникального материала с превосходной термообработкой позволяет зубьям ковша максимально увеличить его износ. Новаторская форма зуба ковша делает его всегда острым, что помогает ускорить загрузку ковша.Кроме того, конструкция с боковым утолщением делает изделия более износостойкими и долговечными!

Идеальный внешний вид – -Даже при одинаковом производственном процессе внешний вид будет отличаться. Литейное производство CFS уделяет внимание не только внутреннему качеству, но и качеству поверхности. Благодаря нашему богатому производственному опыту, мы постоянно совершенствуем процесс литья по выплавляемым моделям на каждой стадии, чтобы достичь хорошего качества поверхности и сделать все возможное, чтобы сократить ремонт сварных швов. Кроме того, мы применяем раскраску первого класса в разных цветах, чтобы она выглядела глянцевой и хорошо заметной.

Благодаря нашему богатому производственному опыту, мы постоянно совершенствуем процесс литья по выплавляемым моделям на каждой стадии, чтобы достичь хорошего качества поверхности и сделать все возможное, чтобы сократить ремонт сварных швов. Кроме того, мы применяем раскраску первого класса в разных цветах, чтобы она выглядела глянцевой и хорошо заметной.

Нинбо, местонахождение – Литейное производство CFS, расположенное в Нинбо, Китай, имеет долгую историю и специализируется на поставках различных зубьев ковшей. Все мы знаем, что Нинбо – это производственная база отливок по выплавляемым моделям. Таким образом, литейный завод CFS обладает наиболее развитой производственной технологией для изготовления зубьев литейных ковшей. Кроме того, мы пользуемся удобным водным транспортом до морского порта Нинбо, что поможет вам сэкономить на расходах.

Имея под рукой OEM-модели, мы можем отливать и продавать номера OEM-брендов, таких как Caterpillar, Komastu, JCB, Hitachi, Volvo, Hyundai, Kobelco, Esco, Daewoob, Bobcat, Case и т. Д.Просто, пожалуйста, предложите нам номера деталей OEM и соответствующие торговые марки машин. Кроме того, мы также можем изготовить зубья ковша и адаптеры по чертежам или образцам наших клиентов. Не стесняйтесь обращаться к нам, если вы заинтересованы в приобретении зубьев ковша в нашем литейном производстве.

Д.Просто, пожалуйста, предложите нам номера деталей OEM и соответствующие торговые марки машин. Кроме того, мы также можем изготовить зубья ковша и адаптеры по чертежам или образцам наших клиентов. Не стесняйтесь обращаться к нам, если вы заинтересованы в приобретении зубьев ковша в нашем литейном производстве.

Часто задаваемые вопросы:

Вы фабрика или торговая компания?

Мы являемся профессиональным производителем. Мы являемся одним из самых известных производителей зубьев ковша и адаптеров в Нинбо. Кроме того, мы также можем предоставить другие инструменты для работы с землей, такие как грейдерные лезвия, режущие кромки, концевые биты, рыхлители и т. Д.Все они подходят для многих видов строительной и горнодобывающей техники, таких как экскаватор, автогрейдер, бульдозер, скрепер и т. Д.

Можете ли вы изготавливать продукцию под нашим брендом?

Конечно, мы приветствуем любые индивидуальные услуги, такие как создание вашего логотипа, индивидуальный пакет и т. Д.

Д.

Какие зубья ковша вы можете поставить?

У нас под рукой есть все типы зубьев ковша. Для специальных типов мы можем настроить ваш чертеж или образец спецификации.

Какие услуги вы можете предоставить?

- Один год гарантии, бесплатная замена сломанных с ненормальным сроком службы.

- Оказывает техническую поддержку нашим клиентам.

- Помогите вам изучить ваш рынок.

- VIP-обращение к нашему эксклюзивному агенту.

Руководство по зубьям ковша экскаватора – CR Mining

Какую роль играют зубья ковша экскаватора?

Зубья ковша экскаватора – это землеройный инструмент, устанавливаемый на землеройное оборудование.Они играют важную роль в процессе добычи, поскольку смещают местность, чтобы облегчить дальнейшие операции по добыче полезных ископаемых.

Существуют разные типы зубьев, каждый из которых имеет свою форму, оптимизированную для конкретной цели.

Из чего сделаны зубья ковша экскаватора?

Зубья ковша экскаватора изготавливаются двумя способами: ковкой и литьем.

Кованые зубья ковша изготовлены из стального сплава, прошедшего термическую обработку для повышения прочности и долговечности.

Литые зубья ковша изготавливаются либо из низколегированной стали с добавлением никеля или молибдена для повышения прочности и предотвращения коррозии, либо из закаленного высокопрочного чугуна с шаровидным графитом, прошедшего термообработку для обеспечения износостойкости и ударной вязкости.

Как правильно выбрать зубья ковша экскаватора

Нет ни одного вида зубьев ковша экскаватора, подходящего для всех горных работ. Выбор правильного типа зубов включает определение спецификаций работы, а затем использование этих характеристик, чтобы определить, какие зубы лучше всего соответствуют этим спецификациям.

Материал

Различные горные работы приводят к различным источникам износа, истирания и напряжения. Зубья ковша экскаватора должны быть изготовлены из достаточно твердого материала, выдерживающего определенные условия копания. Примером высокопрочных зубов являются зубья, изготовленные из закаленного высокопрочного чугуна в сочетании со специальными технологиями производства, нагрева и литья.

Зубья ковша экскаватора должны быть изготовлены из достаточно твердого материала, выдерживающего определенные условия копания. Примером высокопрочных зубов являются зубья, изготовленные из закаленного высокопрочного чугуна в сочетании со специальными технологиями производства, нагрева и литья.

Срок службы

Зубья ковша экскаватора, изготовленные из более твердых материалов, могут выдерживать значительный износ и истирание, но при более интенсивном использовании они теряют прочность.Решение о замене зубьев ковша экскаватора для соответствия определенным горным работам важно, так как оно сопряжено с краткосрочными затратами, которые могут сэкономить время и деньги на техническое обслуживание в долгосрочной перспективе.

Глубина проникновения

Зубья ковша экскаватора предназначены для проникновения в землю, поэтому острота зубьев является очень важным балансом для достижения правильного баланса. Если зубья слишком тупые, они потребуют от экскаватора дополнительной мощности. Это означает большую нагрузку на машину, а также чрезмерный расход топлива.Однако, если зубы слишком острые, им будет труднее создать более гладкое отверстие или траншею, и их срок службы резко сократится.

Это означает большую нагрузку на машину, а также чрезмерный расход топлива.Однако, если зубы слишком острые, им будет труднее создать более гладкое отверстие или траншею, и их срок службы резко сократится.

Удар

Важно, чтобы зубья ковша экскаватора при врезании в землю могли выдерживать высокие силы отрыва, возникающие при ударе. Это означает соединение правильных зубьев с их соответствующим адаптером, в противном случае давление со стороны земли приведет к поломке пальца.

Сколько стоят зубья ковша экскаватора?

Как и в случае любого другого оборудования, стоимость зубьев ковша экскаватора колеблется в зависимости от количества, требуемого для работы.Свяжитесь с нами, чтобы мы могли гарантировать, что вы получите зубы, необходимые для вашей следующей операции по добыче полезных ископаемых по конкурентоспособной цене.

Все, что вам нужно знать о зубьях ковша

2.05.16

Что нужно знать о зубьях ковша

В чем разница между коваными и литыми зубьями?

Кованые зубья изготавливаются из термически обработанной легированной стали, чтобы поддерживать износостойкость, поэтому часто можно ожидать более длительного срока службы кованых зубьев. Недостатком является то, что существует больше ограничений на формование, а кованые зубы обходятся дороже.

Недостатком является то, что существует больше ограничений на формование, а кованые зубы обходятся дороже.

Литые зубы изготовлены из высокопрочного высокопрочного чугуна и подвергаются термообработке для обеспечения максимальной устойчивости к износу и ударам. Они прочные и легкие по конструкции, а литые зубы самозатачиваются. Они могут служить почти столько же, сколько и кованые зубы, и они значительно дешевле, что делает их более экономичными и рентабельными.

При выборе наилучшего варианта необходимо понимать обрабатываемый материал, уровень истирания и воздействие, которому машина подвергает зуб.

К вашему сведению – самая большая разница на самом деле в ударе – литье не очень хорошо реагирует на разрыв с высокими скручивающими усилиями, так как это более хрупкий состав.

В то время как у кованого зуба длинные стальные зерна, придающие ему гораздо большую гибкость при скручивании, поэтому он почти согнется, прежде чем сломается. Все решения индивидуальны, поэтому важно понимать, что требуется.

Все решения индивидуальны, поэтому важно понимать, что требуется.

Как продлить срок службы зубьев ковша?

Выбор правильного зуба для вашего применения может значительно снизить скорость износа и облегчить копание.Это приводит к сокращению времени цикла, меньшему расходу топлива и сокращению времени простоя.

Вращение зубьев ковша может помочь вам определить характер износа и повысить производительность. Зубья, расположенные ближе к углу ковша, часто быстрее изнашиваются. Если ковш регулярно загружается под углом, зубья на передней стороне изнашиваются быстрее.

Вольфрамовое покрытие – это защитное покрытие на изнашиваемых поверхностях, которое значительно снижает эрозию, истирание и коррозию. Его можно использовать для ряда применений, в том числе для высоких абразивных и умеренных ударных нагрузок.Нанесение этого покрытия на зубья ковша и другие изнашиваемые детали может иметь большое влияние на эксплуатационные расходы за счет увеличения срока службы и повышения производительности вашей машины.

Я ремонтирую ведро. Какую систему зубов мне следует использовать?

Это опять же полностью зависит от используемого вами компьютера и приложения, для которого вы его используете. Однако, чтобы дать вам общее представление, мы разделили для вас два лучших варианта.

Машины среднего и большого размера – система Twist-on серии V

Система Twist-on представляет собой новейшую технологию зубьев ковша и имеет определенные преимущества.

- Непревзойденная простота установки и снятия, требующая меньше времени и рабочей силы

- В адаптере зуба нет отверстия, что снижает вероятность защемления в этой области

- Зубья Fortus серии V полностью взаимозаменяемы с зубами Esco. Вы не застрянете в дорогом запатентованном зубе.

- Эти самозатачивающиеся зубья поддерживают и фактически увеличивают легкость копания по мере износа, что продлевает срок их службы до того, как они станут слишком тупыми

- Цельный штифт быстро и легко устанавливается в полевых условиях

Мини-машины – система Cat серии J

Это более дешевый вариант, так как вы можете использовать только один комплект в год. Система CAT J Series – традиционный выбор, и не зря она широко используется.

Система CAT J Series – традиционный выбор, и не зря она широко используется.

- Приварные адаптеры обладают отличной фиксацией.

- Стандартная конструкция с боковыми штифтами

- Возможность дооснащения означает, что вы можете использовать безударную систему

Оптимизация твердости процесса термообработки зубьев ковша экскаватора | Сурё

Дадхинч, С., Бодин, У., Андерссон, У., «Главный претендент на автоматизацию землеройных машин». Автоматизация в строительстве, Elsevier (2016). Дои: https: // doi.org / 10.1016 / j.autcon.2016.05.009.

Мехта, Г. К., Айер, В. Р., Дэйв, Дж. «Анализ методом конечных элементов и оптимизация навесного оборудования экскаватора». Университет Нирма.

Габор, Л. и Иштван, С. «Разработка ковшей и режущих зубьев для роторных экскаваторов ООО« Электростанция Матра »», Анналы Университета Петрошани, Машиностроение (2012): 151-162.

Ghodake, B. and More, S. «Аналитический метод расчета разрушения зубьев ковша экскаватора при срезании и изгибе. ”Международный журнал инженерных исследований, выпуск 2 (2015): 4423-4425.

”Международный журнал инженерных исследований, выпуск 2 (2015): 4423-4425.

Лондхекар, М. С. и Бенде, С. Б., «Исследование отказов стрелы экскаватора». Международный журнал новых тенденций в области инженерии и развития, Vol. 3, выпуск 4, (2014).

Шейх Б. П. и Мулла А. М. «Анализ зубьев ковша экскаватора-погрузчика с обратной лопатой и оптимизация его веса». Международный журнал инженерных исследований и технологий, Vol. 4, выпуск 05, (2015).

Нг, Феликс.Хардинг Дж. А. и Гласс Дж. «Эко-подход к оптимизации эффективности и производительности гидравлического экскаватора». Журнал чистого производства, Elsevier, (2015). Doi: https://doi.org/10.1016/j.jclepro.2015.06.110

Дагвар, К. С. и Телранд, Р. Г. «Анализ разрушения зубьев ковша экскаватора». Международный журнал исследований в области машиностроения и технологий, Vol. 5, выпуск 2, (2015).

Fernandes, J. E., et al. «Выбор материалов для зубьев эскаватора в горнодобывающей промышленности» Эльзевир, (2001). Doi: https://doi.org/10.1016/S0043-1648 (01) 00624-X.

Doi: https://doi.org/10.1016/S0043-1648 (01) 00624-X.

Kumar, A. et al. «Оптимизация параметров термообработки с использованием техники Тагучи», Международный научно-образовательный журнал, Vol. 4, выпуск 10, (2016): 5965-5974. Doi: http://dx.doi.org/10.18535/ijsre/v4i10.07.

Дарамола, О.О., Адевуйи, Б.О., и Оладеле, И.О. «Влияние термической обработки на механические свойства проката из среднеуглеродистой стали». Журнал исследования свойств минералов и материалов, Vol.9, №8, (2010): 693-708.

Верма А. и Сингх П. К. «Влияние термической обработки на механические свойства стали AISI 1040» Журнал IOSR по машиностроению и гражданскому строительству, Vol. 10, выпуск 2, (2013).

Raok, S. et al. «Обзор метода Тагучи: концепция эволюции и междисциплинарные приложения» Международный журнал научных и инженерных исследований, Vol. 4, выпуск 10, (2013).

ASTM E6-03, Стандартная терминология, относящаяся к методам механических испытаний.

Муруган В. К. и Мэтьюз П. К. «Оптимизация процесса термообработки с использованием подхода Тагучи к расчету параметров» Международный журнал исследований в области машиностроения, Vol. 1 Выпуск 1, (2013)

и Мэтьюз П. К. «Оптимизация процесса термообработки с использованием подхода Тагучи к расчету параметров» Международный журнал исследований в области машиностроения, Vol. 1 Выпуск 1, (2013)

Чарамули, С. и Эсвариа, К. «Оптимизация параметров процесса электроэрозионной обработки при обработке стали 17-4 PH с использованием метода Тагучи» 5-я Международная конференция по обработке материалов и определению характеристик, Эльзевьер, (2016). Doi: https://doi.org/10.1016/j.matpr.2017.02.049.